Поковки стальные в категории «Изделия из металла, пластика, резины»

Поковки (круги стальные) диаметр 170 250 340 385 400 410 420 450 470 мм сталь 20 45 40Х 30ХГСА

Доставка по Украине

от 80 грн/кг

Купить

ООО «ДНЕПР-МЕТАЛЛ-ГРУПП»

Поковка (круг) стальная Ø 230-240 мм сталь 45

Доставка по Украине

от 64 грн/кг

Купить

ІНВЕСТМЕТАЛУРГ

Поковка (круг) стальная Ø 280 мм сталь 45

Доставка по Украине

от 64 грн/кг

Купить

ІНВЕСТМЕТАЛУРГ

Поковка (круг) стальная Ø 285-290 мм сталь 45

Доставка по Украине

от 64 грн/кг

Купить

ІНВЕСТМЕТАЛУРГ

Поковка (круг) стальная Ø 285 мм сталь 45

Доставка по Украине

от 64 грн/кг

Купить

ІНВЕСТМЕТАЛУРГ

Поковка (круг) стальная Ø 290 мм сталь 45

Доставка по Украине

64 грн/кг

Купить

ІНВЕСТМЕТАЛУРГ

Резка металла ленточной пилой. Стальные круги,трубы, поковка

Услуга

от 6 грн

ТОВ » ГТЗ Україна » / GTZ Ukraine. LLC

LLC

Поковка стальная ст.38ХГМ ф190 ассортимент доставка порезка

Доставка по Украине

48 грн

Купить

Глобал-Сток2000

Поковка стальная ст.38ХГМ ф195 ассортимент доставка порезка

Доставка по Украине

48 грн

Купить

Глобал-Сток2000

Поковка стальная ст.38ХГМ ф250 ассортимент доставка порезка

Доставка по Украине

48 грн

Купить

Глобал-Сток2000

Поковка стальная ст.38ХГМ ф255 ассортимент доставка порезка

Доставка по Украине

48 грн

Купить

Глобал-Сток2000

Поковка стальная Ø 220-225 мм сталь марки 45

Доставка по Украине

87.15 грн/кг

Купить

ТОВ Метстроймаш

Поковка стальная Ø 240-245 мм сталь марки 45

Доставка по Украине

87.15 грн/кг

Купить

ТОВ Метстроймаш

Поковка стальная Ø 245 мм сталь марки 45

Доставка по Украине

87.15 грн/кг

Купить

ТОВ Метстроймаш

Поковка стальная Ø 250 мм сталь марки 45

Доставка по Украине

87. 15 грн/т

15 грн/т

Купить

ТОВ Метстроймаш

Смотрите также

Поковка стальной Ø 255 мм сталь марки 45

Доставка по Украине

87.15 грн/кг

Купить

ТОВ Метстроймаш

Поковка (круг) стальная Ø 300 мм сталь 45

Доставка по Украине

от 64 грн/кг

Купить

ІНВЕСТМЕТАЛУРГ

Поковка стальная ст.120U13 ф90 ассортимент доставка порезка

Доставка по Украине

48 грн

Купить

Глобал-Сток2000

Поковка стальная Ø 260 мм сталь марки 45

Доставка по Украине

87.15 грн/кг

Купить

ТОВ Метстроймаш

Поковка (круг) стальная Ø 310 мм сталь 45

Доставка по Украине

от 64 грн/кг

Купить

ІНВЕСТМЕТАЛУРГ

Поковка стальная ст.120Г13 ф90 ассортимент доставка порезка

Доставка по Украине

48 грн

Купить

Глобал-Сток2000

Поковка стальная Ø 270 мм сталь марки 45

Доставка по Украине

87 150 грн/т

Купить

ТОВ Метстроймаш

Поковка (сталь) стальная Ø 320 мм сталь 45

Доставка по Украине

38 150 грн

Купить

ІНВЕСТМЕТАЛУРГ

Поковка стальная ст. 120Г13 ф110 ассортимент доставка порезка

120Г13 ф110 ассортимент доставка порезка

Доставка по Украине

48 грн

Купить

Глобал-Сток2000

Поковка стальная Ø 270-275 мм сталь марки 45

Доставка по Украине

87.15 грн/кг

Купить

ТОВ Метстроймаш

Поковка (круг) стальная Ø 335 мм сталь 45

Доставка по Украине

от 64 грн/кг

Купить

ІНВЕСТМЕТАЛУРГ

Поковка стальная ст.40ХН2МА ф600 ассортимент доставка порезка

Доставка по Украине

48 грн

Купить

Глобал-Сток2000

Поковка стальная Ø 280 мм сталь марки 45

Доставка по Украине

87.15 грн/кг

Купить

ТОВ Метстроймаш

Поковка (круг) стальная Ø 342 мм сталь 45

Доставка по Украине

64 000 грн/кг

Купить

ІНВЕСТМЕТАЛУРГ

что это и где применяется

Поковки. Определение, стандарты, виды

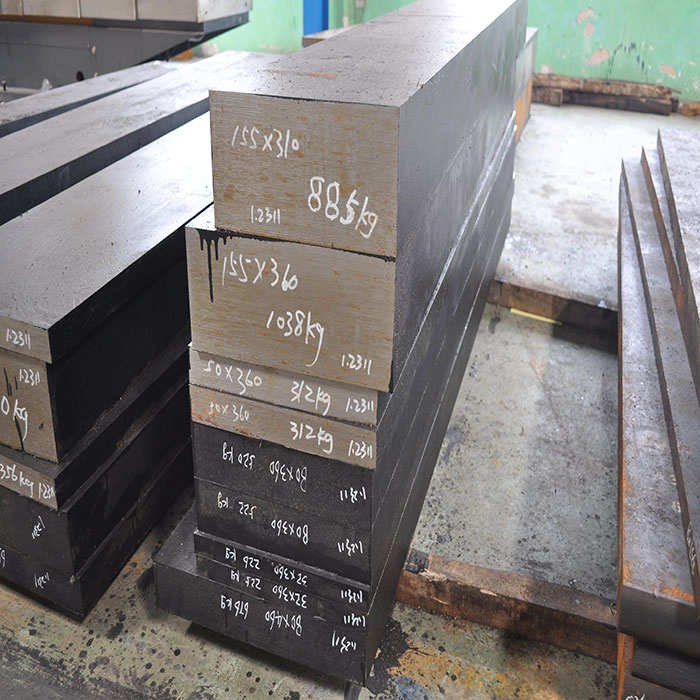

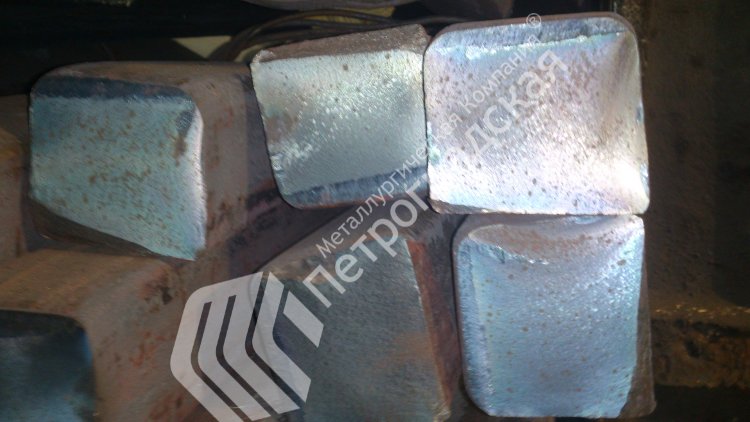

Поковка, кованая заготовка – это промежуточное изделие металлургии, полученное в результате пластической деформации металла: ковкой, или горячей объемной штамповкой в кузнечно-штамповочном производстве.

Производство с учетом массы изделий, их форм, припусков, качества обработки осуществляется в соответствии со следующими стандартами:

- ГОСТ 1133-71 для поковок круглого и квадратного сечения

- ГОСТ 8479-70 для поковок из конструкционной углеродистой и легированной стали

- ГОСТ 7505-89 для стальных штамповок

- ГОСТ 26645-85 для отливок

Если габариты требуемой детали значительно превосходят стандарты сортового проката, исходную заготовку целесообразно получить именно методом ковки или штамповки. Например, огромные валы, кольца, масса которых может достигать порядка 10-350 тонн. Такие ответственные детали должны соответствовать целому ряду технических характеристик и требований.

Отдельно стоит отметить поковки с Морским и Речным регистром, которые изготавливаютсяс предварительной механической обработкой и последующим ультразвуковым контролем. Используются для производства гребных валов, поршней, подъемно-мачтовых устройств, комингсов и иных деталей, используемых в судостроении.

Виды и форма поковок

По форме сечения поковки бывают:

- круглые (кованый круг, кованые оси и валы..)

- квадратные

- прямоугольные

- кольца, диски (с отверстием и без, раскатные)

- цилиндры (с отверстием и без)

Преимущества поковок перед литыми заготовками:

- Поковки имеют лучшие механические свойства: более высокую прочность и вязкость, более устойчивы к усталостным нагрузкам. Следовательно, поковки лучше подходят для деталей, к которым предъявляются требования высокой прочности, ударной вязкости и сопротивления

- Кованые заготовки менее подвержены износу и хорошо выдерживают высокие нагрузки

- Поковки лучше подвергаются механической обработке.

МЕТОДЫ ИСПЫТАНИЙ

2.1. Партии комплектуются предприятием-изготовителем из поковок, изготовляемых по одному чертежу. Условия комплектования партии приведены в табл. 1.

Допускается объединять в партии поковки, изготовленные из одной марки стали по разным чертежам, близкие по конфигурации и размерам.

(Измененная редакция, Изм. № 1).

2.2. Каждая поковка должна быть подвергнута внешнему осмотру без применения увеличительных приборов, если по условиям заказа не предусмотрен другой метод контроля.

2.3. Для каждой группы поковок за исключением группы I устанавливается объем обязательных испытаний, указанный в табл. 4.

Таблица 4

| Группа поковок | Виды испытаний | Количество поковок от партии, подлежащих испытанию | |

| I | Без испытаний | – | |

| II | Определение твердости | 5% от партии, но не менее 5 шт. | |

| III | Определение твердости | 100% | |

| IV | 1. Испытание на растяжение 2. Определение ударной вязкости | До 100 шт. – 2 шт., св. 100 шт. – 1%, но не менее 2 шт. (поковки с нижним и верхним пределами твердости) | |

| 3. Определение твердости | 100% | ||

| V | 1. Испытание на растяжение Испытание на растяжение2. Определение ударной вязкости 3. Определение твердости | 100% | |

Примечания:

1. Количество поковок группы II, подлежащих испытанию, по договоренности с потребителем может быть увеличено.

2. Для поковок IV группы разрешается производить определение механических свойств на поковках не с нижними и верхними пределами твердости, а с нормами твердости, находящимися в пределах заданных категорий прочности. В этом случае твердость является дополнительной сдаточной характеристикой.

3. Допускается для поковок IV группы определение механических свойств производить на одной поковке при числе поковок в партии до 20 шт., если разница в отпечатках на твердость всей партии не превышает 0,30 мм для КП 18 – КП45 и 0,20 мм для КП 50 – КП 80.

4. Объем контроля поковок, поставляемых после предварительной термической обработки, указывается в чертеже поковки.

(Измененная редакция, Изм. № 1, 2, 3).

2.4. Отбор проб для определения химического состава металла поковок производится по ГОСТ 7565-81.

2.5. Химический анализ металла поковок производится по ГОСТ 22536.0-87, ГОСТ 22536.1-77, ГОСТ 22536.2-87, ГОСТ 22536.3-77, ГОСТ 22536.4-77, ГОСТ 22536.5-87, ГОСТ 22536.6-77, ГОСТ 22536.7-77,ГОСТ 22536.8-87 ГОСТ 22536.9-77, ГОСТ 22536.10-77, ГОСТ 22536.11-87, ГОСТ 22536.12-77, ГОСТ 22536.13-77, ГОСТ 12344-78, ГОСТ 12345-80, ГОСТ 12346-78, ГОСТ 12347-77, ГОСТ 12348-78, ГОСТ 12349-83, ГОСТ 12350-78, ГОСТ 12351-81, ГОСТ 12352-81, ГОСТ 12353-78, ГОСТ 12354-81, ГОСТ 12355-78, ГОСТ 12356-81, ГОСТ 12357-84, ГОСТ 12358-82, ГОСТ 12359-81, ГОСТ 12360-82, ГОСТ 12361-82,ГОСТ 12362-79, ГОСТ 12363-79, ГОСТ 12364-84, ГОСТ 12365-84, ГОСТ 18895-81.

При изготовлении поковок из металла, выплавляемого предприятием-изготовителем, химический состав стали определяется по плавочному анализу ковшовой пробы.

При изготовлении поковок из проката и слитков марка стали и химический состав устанавливаются документом о качестве предприятия-изготовителя металла.

(Измененная редакция, Изм. № 2).

2. 6. Механические свойства поковок определяются на продольных, поперечных, тангенциальных или радиальных образцах. Вид образца, если он не указан в чертеже детали, устанавливается изготовителем.

6. Механические свойства поковок определяются на продольных, поперечных, тангенциальных или радиальных образцах. Вид образца, если он не указан в чертеже детали, устанавливается изготовителем.

(Измененная редакция, Изм. № 2).

2.7. Образцы для определения механических свойств поковок группы V вырезают из напусков, оставляемых на каждой поковке, а группы IV – из напуска на пробы или из тела поковки, для чего изготовляется добавочное число поковок.

Допускается образцы для механических испытаний поковок группы IV вырезать из пробы такого же или большего сечения, отдельно откованной из металла той же плавки и по режиму, аналогичному для поковок.

В этом случае проба должна проходить все нагревы, в том числе под ковку или штамповку, а также одновременно с поковками данной партии – термическую обработку.

(Измененная редакция, Изм. № 3).

2.8. Форма, размеры и место расположения напуска на пробы определяются чертежом поковки.

Размеры напуска на пробы должны быть достаточными для изготовления всех требуемых образцов.

При изготовлении одной поковки из слитка напуск на пробы должен быть со стороны прибыльной части.

На поковках типа валов и обечаек длиной свыше 3 м, при соответствующем указании на чертеже поковки, напуск на пробы должен быть предусмотрен с двух концов.

2.9. Напуск на пробы от поковок из легированной стали должен отделяться холодным способом, а от поковок из углеродистой и низколегированной стали – по усмотрению предприятия-изготовителя.

2.10. Образцы для механических испытаний подвергать дополнительной термической обработке или каким-либо нагревам не допускается.

2.11. При изготовлении нескольких деталей из одной поковки отбирается одна проба, по результатам испытания которой производится приемка всех деталей, изготовляемых из данной поковки.

2.12. Образцы для механических испытаний поковок цилиндрической и призматической формы вырезают из напуска или из тела поковки таким образом, чтобы их ось находилась на расстоянии 1/3радиуса или 1/6 диагонали от наружной поверхности поковки.

(Измененная редакция, Изм. № 3).

2.13. При вырезке образцов из пустотелых или рассверленных поковок с толщиной стенки до 100 мм образцы вырезают таким образом, чтобы их ось находилась на расстоянии 1/2 толщины стенки поковки, а при толщине свыше 100 мм – на расстоянии 1/3 толщины стенки поковки от наружной поверхности.

При изготовлении поперечных или тангенциальных образцов их ось должна проходить на том же расстоянии, что и для продольных образцов.

(Измененная редакция, Изм. № 1, 3).

2.14. Место вырезки образцов из поковок нецилиндрической и непризматической формы при отсутствии соответствующих указаний на чертеже детали устанавливается предприятием-изготовителем.

2.15. Заготовки для образцов могут быть взяты из поковок (не из напусков) посредством вырезки пустотелым сверлом или вырезов, получающихся при механической обработке поковок.

2.16. Количество образцов для механических испытаний от каждой пробы должно быть: один – на растяжение, два – на ударную вязкость.

2.17. Изготовление образцов и испытание на растяжение производятся по ГОСТ 1497-84 на образцах пятикратной длины с диаметром расчетной части 10 мм.

Допускается применять образцы пятикратной длины с диаметром расчетной части 6 или 5 мм.

2.18. Изготовление образцов и испытание на ударную вязкость производятся по ГОСТ 9454-78 на образцах типа 1.

2.19. Твердость по Бринеллю определяется по ГОСТ 9012-59. При невозможности проведения испытания на приборе Бринелля допускается определять твердость другими приборами, обеспечивающими точность ± 10% числа твердости НВ.

(Измененная редакция, Изм. № 3).

2.20. При получении неудовлетворительных результатов механических испытаний хотя бы по одному из показателей по нему производятся повторные испытания удвоенного количества образцов, взятых от той же партии поковок.

Если после повторного испытания получены положительные показатели, вся партия поковок считается годной.

Если после повторного испытания хотя бы один из образцов дает неудовлетворительные показатели, партию поковок допускается подвергать повторной термической обработке.

2.21. Число повторных термических обработок не должно быть более двух.

Дополнительный отпуск не считается термической обработкой и число отпусков не ограничивается. После каждой термической обработки или дополнительного отпуска партия поковок испытывается как предъявленная вновь.

Третья термическая обработка в виде улучшения допускается на крупных поковках в случаях, когда нормализация с отпуском не обеспечивает требуемых механических свойств.

2.20, 2.21. (Измененная редакция, Изм. № 1).

2.22. (Исключен, Изм. № 1).

2.23. Для контрольной проверки потребителем качества заготовок и соответствия их требованиям настоящего стандарта должны применяться правила отбора проб и методы испытаний, указанные выше.

Технологический процесс – изготовление – поковка

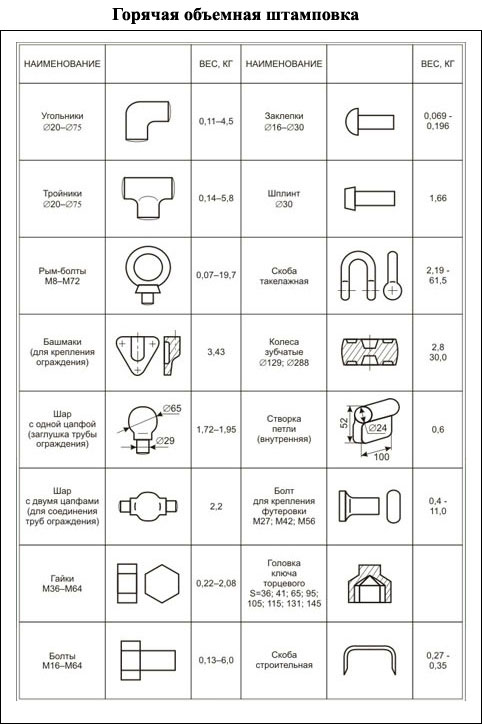

Технологический процесс изготовления поковка сталь с отводами штамповкой в разъемных матрицах состоит из операций нагрева предварительно подготовленных заготовок, штамповки поковок, обрезки облоя и прошивки поковок.

Технологический процесс изготовления поковок начинается с резки заготовки на мерные длины.

Технологический процесс изготовления поковок горячей объемной штамповкой состоит обычно из следующих этапов: 1) отрезка проката на мерные заготовки; 2) нагрев; 3) штамповка; 4) обрезка облоя и пробивка пленок; 5) правка; 6) термическая обработка; 7) очистка поковок от окалины;

калибровка; 9) контроль готовых поковок.

Технологический процесс изготовления поковки в одноручьевом штампе на ГКМ схематически изображен в плане на фиг. После включения рабочего хода машины полуматрицы, сближаясь, жестко схватывают пруток зажимными частями. В сомкнутом положении рабочие части полуматриц образуют полость, соответствующую конфигурации заготовки. Конечный момент деформации показан в / / / положении.

Технологический процесс изготовления поковок начинается с резки заготовки на мерные длины.

Разработка технологического процесса изготовления поковки состоит из разработки чертежа поковки и технологической карты.

Разработка технологического процесса изготовления поковок заключается в предварительном всестороннем ознакомлении с чертежом поковки и техническими требованиями, предъявляемыми к данной поковке, в рациональном разделении процесса на отдельные операции и переходы и в выборе приемов их выполнения.

В общем виде технологический процесс изготовления поковок горячей штамповкой состоит из ряда следующих одна за другой операций, основными из которых являются: резка прутков на заготовки; нагрев заготовок; штамповка; обрезка заусенцев; правка; термическая обработка; очистка от окалины и, в случае необходимости, калибровка.

При наличии карты технологического процесса изготовления предельно допустимой поковки для каждой группы отпадает необходимость в разработке аналогичных карт для каждой поковки данной группы. При получении нового заказа технолог должен проделать лишь следующее: распределить поковки по классам и группам ( согласно классификатору) и заготовить для каждой из поковок ( или некоторых поковок) специальные трафареты-слепыши. Последние могут быть заранее отпечатаны светокопией или типографским способом. Остальные графы заполняются технологом применительно к заданным характеристикам поковки.

Последние могут быть заранее отпечатаны светокопией или типографским способом. Остальные графы заполняются технологом применительно к заданным характеристикам поковки.

При детальном расчете расход металла определяют на основании данных, полученных при разработке технологических процессов изготовления отдельных поковок и деталей из них.

Правильный выбор и рациональное использование подкладного инструмента, приспособлений и штампов позволяет значительно улучшить схему и технико-экономические показатели технологического процесса изготовления поковок средней и сложной конфигурации.

Если размер партии поковок достаточно большой и возможно повторение этого заказа, то технологический процесс предусматривает выполнение ковки с использованием специального подкладного инструмента, приспособлений и подкладных штампов. При изготовлении более крупных партий в случае рентабельности назначают технологический процесс изготовления поковок штамповкой в закрепляемых штампах на штамповочных молотах./images/stup.jpg)

Область применения

Поковки имеют достаточно широкое распространение. Это объяснятся универсальностью формы. Они могут быть изготовлены из стали с различными характеристиками, в зависимости от этого поковки применяются:

- для выпуска изделий с высокой прочностью применяют поковки, произведенные из углеродистой стали;

- кузнечные поковки, применяют там, где необходима повышенная пластичность заготовки, свое применение они нашли в машиностроении, так же в этой отрасли часто применяются и штамповочные поковки;

- судостроение, а также электропромышленность применяют квадратные поковки, произведенные из нержавеющей стали;

- поковки, в процессе производства которых использовалась легированная сталь, обладают повышенным качеством, из них изготавливают особо прочные детали.

Использование в процессе изготовления деталей для машиностроения и других отраслей промышленности, позволяет в несколько раз снизить затраты на производство и обработку изделия. При этом чем выше точность размеров кованой заготовки, тем проще изготовить из неё конечный продукт.

При этом чем выше точность размеров кованой заготовки, тем проще изготовить из неё конечный продукт.

Кованые рукоятки | Джергенс Инк

Поиск по номеру деталиПоиск по ключевому слову/MILSPEC

- Дом /

- Специальные крепежи /

- Маховики, регулируемые ручки и ручки /

- Рычаги и шатуны /

- Шатуны /

- Кованые рукоятки

- Материал: C-1021 Поковка

- Отделка: Фреза

- Доступен в ПО FixtureProTM Design Software и на компакт-диске PartSpec

- Чертежи деталей

- Литература по продукту

Щелкните номер детали

на диаграмме ниже

для Price and Stock Check.

| Ссылка для скачивания САПР |

| 2 1/4 | 3 3/4 | 1 | 1/4 | 1/2 | 3/4 | 3/16 | Finished | |||||||

| 3 | 4 1/4 | 1 1/4 | 1 1/2 | 9/16 | 3/4 | 1/4 | . 1 1/16 | 1 5/16 | 1/2 | 11/16 | 1/4 | Готовый | ||

| 4 | 4 1/2 | 1 1/4 | 1 3/8 | 9/16 | 3/4 | Finished | ||||||||

| 5 | 4 15/16 | 1 1/4 | 1 13/16 | 5/8 | 7/8 | 3/8 | . /4 /4 | 1 15/16 | 11/16 | 15/16 | 3/8 | Готовый | ||

| 7 | 5 7/16 | 1 3/8 | 2 1/16 | 3/4 | 1 1/16 | 1/2 | Finished | |||||||

| 8 | 6 1/16 | 1 9/16 | 2 7/16 | 7/8 | 1 1/4 | 1/2 | . 4 | 1 1/2 | 2 1/2 | 7/8 | 1 1/4 | 1/2 | Готовый | |

| 10 | 7 | 1 3/4 | 3 | 1 | 1 3/8 | 9/16 | . | 1 | 1 1/4 | — | — | — | Blank | |

| 4 1/4 | 1 1/4 | 1 1/2 | — | — | — | Пустой | ||||||||

| 3 1/2 | 4 3/16 | 1 1/16 | 1 5/16 | — | — | — | Blank | |||||||

| 4 | 4 1/2 | 1 1/4 | 1 3/8 | — | — | — | Blank | |||||||

| 5 | 4 15/16 | 1 1/4 | 1 13/16 | — | — | — | Пустой | |||||||

| 6 | 5 1/16 | 1 1/4 | 1 15/16 | — | — | — | . — — | — | — | Blank | ||||

| 8 | 6 1/16 | 1 9/16 | 2 7/16 | — | — | — | Blank | |||||||

| 9 1/8 | 6 1/4 | 1 1/2 | — | — | — | Blank | ||||||||

| 10 | 7 | 1 3/4 | 3 | — | — | — | Blank |

Если не указано иное, английскими единицами измерения являются дюймы (дюймы) и фунты (фунты), а метрическими единицами измерения являются миллиметры (мм) и килограммы (кг).

Центр знаний по промышленной инженерии: Стоимость машин и оценка работы

Оценка стоимости является важной деятельностью для промышленных инженеров. Для оценки движения денежных средств по проектам снижения затрат или повышения производительности инженеры-технологи должны подготовить смету расходов.

Смета расходов для предварительного выбора процессов

PDF от AMK Esawi · 2003

https://www.grantadesign.com/download/papers/university/gen6.pdf

Оценка стоимости и времени ковки

Оценка материала для ковки

Ожидаемые потери при ковке

Ожидаемые потери при ковке:

(i) Потеря окалины.

(ii) Мгновенная потеря.

(iii) Потеря Tonghold.

(iv) Потеря литника.

(v) Потеря при сдвиге.

(i) Потеря накипи

При нагревании материала, используемого в ковке, железа при высокой температуре в атмосферных условиях по всей поверхности нагретого металла образуется тонкая пленка оксида железа. Пленка оксида железа падает с поверхности металла при ударе молотком. Это называется потерей накипи и зависит от площади поверхности, времени нагрева и типа материала. Для поковок до 5 кг потеря составляет 7,5 % от массы нетто, а для поковок от 5 до 12,5 кг и свыше прибавка 6 % и 5 % от массы нетто в качестве убыли от масштаба.

Пленка оксида железа падает с поверхности металла при ударе молотком. Это называется потерей накипи и зависит от площади поверхности, времени нагрева и типа материала. Для поковок до 5 кг потеря составляет 7,5 % от массы нетто, а для поковок от 5 до 12,5 кг и свыше прибавка 6 % и 5 % от массы нетто в качестве убыли от масштаба.

(ii) Убыток при оплаве

Это убыток, связанный с штамповкой или машинной ковкой.

Определенное количество металла попадает между плоскими поверхностями двух штампов после

заполнения полости штампа. Этот материал, равный площади плоской поверхности, представляет собой отходы. Для

определения потерь на вспышку определяется длина окружности, которая умножается на площадь поперечного сечения вспышки

и дает объем вспышки. Объем, умноженный на плотность материала, дает мгновенное затухание. Как правило, он принимается толщиной 3 мм и шириной 2 мм по всей окружности.

(iii) Потеря клеща

Это потеря материала из-за выступа на одном конце поковки, используемого для ее удержания

парой клещей и поворота по кругу для получения требуемого поперечного сечения в кованая ковка.

Около 1,25 см и 2,5 см размера стержня используется для захвата. Потери tonghold равны

объему защиты. Например, потеря объема захвата для стержня диаметром 2 см и длиной захвата 2 см будет равна (π/4)*2(куб) = 1,25 см(куб)

(iv) Потеря литника

Соединение между поковкой и зажимом называется литником или литником. Потеря материала

из-за этой части металла, используемой в качестве контакта, называется потерей литника. Литник должен быть достаточно тяжелым,

чтобы можно было поднять заготовку из штампа без изгиба. Потеря литника составляет

, как правило, 7,5% от веса нетто.

(v) Потеря при сдвиге

При ковке длинные прутки или заготовки нарезаются на требуемую длину с помощью пильного станка.

Материал, израсходованный в виде опилок или кусков меньших размеров, оставленных в качестве дефектных

штук, называют потерями на сдвиг. Обычно берется 5% от веса нетто.

Таким образом, при ковке теряется от 15 до 20% чистого веса металла. Ожидаемая потеря материала должна быть добавлена к весу нетто, чтобы получить вес брутто материала.

Ожидаемая потеря материала должна быть добавлена к весу нетто, чтобы получить вес брутто материала.

Стоимость ковки

Стоимость кованой детали состоит из следующих элементов:

(i) Стоимость прямых материалов.

(ii) Стоимость прямого труда.

(iii) Прямые расходы, такие как стоимость штампа и стоимость пресса.

(iv) Накладные расходы.

(I) Прямые затраты на материалы

Стоимость прямых материалов, используемых при изготовлении кованого компонента, рассчитывается путем определения сначала чистого веса на основе чертежа компонента, а затем добавления ожидаемых потерь.

(i) Масса нетто поковки

Масса нетто поковки рассчитывается по чертежам, сначала вычисляя

, а затем умножив его на плотность используемого металла.

Вес нетто = Объем поковки × Плотность металла.

(ii) Вес брутто

Вес брутто – это вес камня для ковки, необходимый для изготовления кованого компонента. Вес брутто

рассчитывается путем добавления ожидаемых потерь.

Вес брутто = Вес нетто + Материальные потери в процессе.

В случае кузнечной или ручной ковки к весу нетто добавляются только потери от окалины и потери при сдвиге, а

в случае штамповки другие потери, связанные с машинной ковкой.

(iii) Диаметр и длина заготовки

Наибольшее сечение поковки дает диаметр используемой заготовки и

Длина заготовки = (вес брутто)/[площадь сечения заготовки × плотность материала]

(iv) Себестоимость прямого металла рассчитывается путем умножения веса брутто на цену

сырья

Стоимость прямого материала = Вес брутто × Цена/кг.

(II) Прямые затраты на оплату труда

Прямые затраты на оплату труда = t × l

Где t = время на ковку одной детали (в часах)

л = Ставка труда в час

В книгах по ковке не приводится общая формула. Это должно быть оценено внутренне, используя данные исследования времени в прошлом.

(III) Прямые расходы

Прямые расходы включают расходы на штампы и другое оборудование, стоимость использования станков

и любые другие статьи, которые могут быть непосредственно отождествлены с конкретным продуктом.

Метод

распределения стоимости штампа и стоимости станка:

Распределение стоимости штампа Пусть стоимость штампа = Rs. х

Количество компонентов, которые могут быть изготовлены с использованием этого штампа из всех компонентов

Стоимость штампа/компонента = рупий. x/y

Распределение стоимости станка (пресса)

Пусть стоимость пресса = Rs. A

Срок службы пресса в n лет

Срок службы пресса в часах = B = n × 12 × 4 × 5 × 8 = 1920 n часов

(при условии, что 12 месяцев в году, 4 недели в месяце, 5 дней в неделю , 8 часов работы в день,

Почасовая цена машины себестоимость производства = A/B

Количество компонентов, производимых в час = N

Стоимость использования пресса на компонент = A/(BN) рупий.

Сюда не входит стоимость потребляемой электроэнергии и других расходных материалов.

(IV) Накладные расходы

Накладные расходы включают расходы на надзор, амортизацию машин и оборудования, расходные материалы,

плату за электроэнергию и освещение, офисные расходы и т. д. Накладные расходы могут быть выражены в процентах

д. Накладные расходы могут быть выражены в процентах

от прямых затрат на оплату труда или машино-часов.

Общая стоимость ковки рассчитывается путем сложения прямых затрат на материалы, прямых затрат на оплату труда, прямых

расходы и накладные расходы.

Триста штук болта изготовить из прутка диаметром 25 мм. Головка должна быть диаметром 40 мм. Длина головки 22 мм, а длина остального болта 113 мм. Найдите

длину материала, необходимого для поковки осадкой. Какой длины потребуется стержень, если 4 % его длины пойдет на металлолом?

Объем головки болта = (π/4)* D(квадрат)* L

D = 40 мм

L = 22 мм

= (π/4)* 40(квадрат)*22 = 27 646 мм( куб)

Длина материала, необходимого для изготовления головки

= Объем/площадь используемой заготовки

В задаче диам. используемой заготовки 25 мм

Площадь = (π/4)* 25(квадрат) = 490,6 мм

∴ Длина стержня = 27 632/490,6 = 56,35 мм

Общая длина, необходимая для формирования = 56,35 + 113 = 169,35 мм

Длина стержня, необходимая для изготовления 300 болтов = 169,35*300/1000 = 50,8 метра

С учетом потери 4%,

Общая необходимая длина = (50,8 + 0,4) × 50,8 = 71,12 метра

Наука о производительности и факторы затрат для ковки

https://www. forging.org/forging/design/331-materials-cost.html

forging.org/forging/design/331-materials-cost.html

https://www.forging.org/forging/design/332- tooling-costs.html

https://www.forging.org/forging/design/333-manufacturing-cost.html

Затраты на производство

Затраты на производство включают стоимость рабочей силы плюс стоимость приобретения, обслуживания и эксплуатации необходимые машины и погрузочно-разгрузочное оборудование (стоимость машины + стоимость рабочей силы). Часть этих затрат относится к каждой произведенной поковке. В большинстве случаев она также включает в себя расходы на техническое обслуживание и замену кузнечных инструментов. Машины обычно включают пилы, ножницы, печи, оборудование для предварительной формовки, кузнечный пресс или молот с соответствующими органами управления и обрезными прессами. К погрузочно-разгрузочному оборудованию обычно относятся краны, автопогрузчики, конвейеры и т. д.

Стоимость производства зависит от количества операций, необходимых для изготовления поковки.

Каждому центру затрат на поковку присваиваются почасовые эксплуатационные расходы, которые делятся на количество изделий, произведенных в час, чтобы получить стоимость, взимаемую с поковки.

При ковке микролегированных сталей, которые применяются для исключения термической обработки, в стоимость поковки будет включена стоимость использования специальных охлаждающих конвейеров. Общая стоимость производства представляет собой сумму затрат на отдельные операции, используемые для производства поковки (мы можем интерпретировать это как процесс производства поковки и операций, участвующих в процессе — технологическая схема операций).

Упрощение конструкции, сокращающее количество операций или уменьшающее размер или сложность необходимых кузнечных машин, ведет к минимальной стоимости обработки. Например, штамповка штамповкой может потребовать нескольких операций предварительного формования, операции блокировки, операции чистовой обработки и операции обрезки. Общая стоимость обработки представляет собой сумму затрат на каждую операцию. Если дизайн можно изменить, чтобы уменьшить количество операций, стоимость обработки снижается.

Если дизайн можно изменить, чтобы уменьшить количество операций, стоимость обработки снижается.

Затраты на обработку можно снизить, если спроектировать поковку так, чтобы облегчить течение металла в штампе и снизить давление ковки. Обычно это включает в себя изменение острых деталей для увеличения радиуса. В некоторых случаях можно использовать ковочный пресс меньшего размера с меньшими почасовыми эксплуатационными затратами. Также можно использовать машины, которые производят больше деталей в час. Более низкие давления ковки также имеют тенденцию снижать затраты на техническое обслуживание и замену инструмента, что снижает стоимость одной детали.

Подробнее:

https://www.forging.org/forging/design/3-design-and-development-products-made-forgings.html

Обзор автоматизации производства, иллюстрированный конкретным примером смешанная горячая штамповка

Colin S. Harrison

Производство Rev. 2014, 1, 15

Ключевые преимущества:

Увеличенный объем (емкость).

Улучшенное качество – за счет постоянства производства и снижения изменчивости.

Снижение затрат.

https://mfr.edp-open.org/articles/mfreview/full_html/2014/01/mfreview140010/mfreview140010.html

Анализ стоимости штамповки и котировки

https://www.dropforging.net/cost -analysis.html

Выбор ковочного пресса и расчет тоннажа

Штамповка / 10 минут чтения

https://www.machinemfg.com/forging-press-selection-and-tonnage-calculation/

Автоматическая оптимизация

Оптимизация процесса ковки направлена на снижение производственных затрат и повышение качества изготавливаемой детали. Программное обеспечение FORGE®, COLDFORM® и SIMHEAT® помогает в численном моделировании.

ЧТО ТАКОЕ АВТОМАТИЧЕСКАЯ ОПТИМИЗАЦИЯ ПРИ МОДЕЛИРОВАНИИ ПРОЦЕССА?

«Оптимизация» или «оптимизация» означает запуск серии симуляций для определения идеальных условий процесса, дающих наилучший конечный результат.

Оптимизация следует ряду заданных параметров:

Цель: вес заготовки, износ штампа или напряжение штампа, тоннаж, разница с экспериментальными участками и т. д. Целью может быть минимизация или максимизация.

д. Целью может быть минимизация или максимизация.

Условия процесса: размер или положение заготовки, смазка, температура, геометрия штампа и т. д.

Ограничения для соблюдения (дополнительное обязательное условие): полное заполнение полости штампа, отсутствие складок или нахлестов, заданное скалярное значение, заданное значение усилия или крутящего момента и т. д.).

КАК ЭТО РАБОТАЕТ?

Автоматическая оптимизация основана на методах MAES (метамодельно-ассистированные стратегии развития), предложенных Emmerich et al. Он показал свою эффективность и надежность в нескольких сложных приложениях для обработки металлов давлением.

Каждое моделирование использует набор параметров процесса (диаметр и длина) и называется «индивидуальным». Каждое «поколение» включает в себя несколько особей. Хорошие люди соответствуют цели и уважают ограничения. Бедные люди не уважают ограничения. Следующее поколение автоматически основывается на лучших нынешних людях. Алгоритм повторяется до тех пор, пока не будет достигнуто заданное количество поколений. В каждом поколении создается новая популяция особей. Функция стоимости используется для ранжирования каждого человека и определения «лучшего кандидата».

В каждом поколении создается новая популяция особей. Функция стоимости используется для ранжирования каждого человека и определения «лучшего кандидата».

Определяя план эксперимента (DOE), пользователь указывает системе выбор значений (условий процесса), которые необходимо протестировать. Сочетание автоматической оптимизации на основе проектирования металлических моделей с DOE является хорошим методом для поиска решения.

https://www.transvalor.com/en/blog/automatic-optimization-of-forging-processes

Подход к оценке стоимости кованой детали в FMS на основе деятельности с A(2) -Degree Automation: Практический пример в кузнечной промышленности

К. Резайе и Б. Остади

Журнал информационных технологий

Год: 2006 | Объем: 5 | Выпуск: 3 | Номер страницы: 546-550

DOI: 10.3923/itj.2006.546.550

https://scialert.net/abstract/?doi=itj.2006.546.550

КОМПЬЮТЕРИЗИРОВАННАЯ ОЦЕНКА СТОИМОСТИ КОВКИ02 03 In 900 В этом исследовании интерактивное программное обеспечение для оценки затрат под названием «Forge Cost. Разработан Estimator», выполняющий предварительную оценку стоимости поковок.

Разработан Estimator», выполняющий предварительную оценку стоимости поковок.

https://etd.lib.metu.edu.tr/upload/4/1060193/index.pdf

Оценка износа и стоимости штампов – ТЕЗИС PDF

Модель стоимости по Найту. Компания Knight разработала стоимостную модель для оценки стоимости штампов для молотковой ковки. Аналитическая модель оценки стоимости проектирования осесимметричных компонентов с использованием технологии свободной штамповки

Федерико Кампи, Марко Мандолини, Клаудио Фави, Эмануэле Чеккаччи и Микеле Германи

The International Journal of Advanced Manufacturing Technology, том 110, страницы 1869–1892 (2020)

Abstract

Ковка в открытых штампах — это производственный процесс, обычно используемый для изготовления компонентов простой формы с высокими механическими характеристиками и ограниченными возможностями с точки зрения объема производства. . На сегодняшний день аналитическая модель для оценки стоимости компонентов, изготовленных по данной технологии, остается открытым вопросом. Целью работы является определение аналитической модели для оценки стоимости осесимметричных деталей, изготовленных по технологии свободной штамповки. Модель основана на анализе геометрических характеристик, доступных на этапе проектирования, что обеспечивает детальную разбивку затрат по отношению ко всем фазам процесса и сырью. Модель позволяет прогнозировать себестоимость продукции, увязывая геометрические особенности и статьи затрат, осуществлять действия по расчету затрат, направленные на снижение себестоимости продукции.

Целью работы является определение аналитической модели для оценки стоимости осесимметричных деталей, изготовленных по технологии свободной штамповки. Модель основана на анализе геометрических характеристик, доступных на этапе проектирования, что обеспечивает детальную разбивку затрат по отношению ко всем фазам процесса и сырью. Модель позволяет прогнозировать себестоимость продукции, увязывая геометрические особенности и статьи затрат, осуществлять действия по расчету затрат, направленные на снижение себестоимости продукции.

Представлены модель затрат и соответствующие схемы для сбора уравнений и данных, включая подход к определению размеров сырья и набор правил моделирования соответствующих затрат. Наконец, приводятся аналитические уравнения для моделирования стоимости всего процесса ковки (т. е. резка заготовки, нагрев, предварительное выравнивание, сглаживание, осадка, зубчатая рейка с максимальным уступом, сужение и зубчатая шлифовка уступов). Стоимостная модель была протестирована на восьми цилиндрических деталях, таких как диски и валы, различных форм, размеров и материалов.