Рецептура инструкция изготовления полистиролбетона полистиролблоков на основе смолы СДО

Рецептура изготовления полистиролбетона на основе добавки СДО

Смола СДО и СНВ — альтернатива есть ! Аэро 200 расход 0,1-0,2 % от массы цемента

1. Общие положения.

1.1. Настоящие рекомендации разработаны для организации производства полистиролбетонной смеси.

1.2. Рекомендации разработаны на основе сообщения результатов НИР и ОКР НИИЖБ и других организаций, а также практического опыта выпуска полистиролбетонной смеси различного назначения на предприятия строительной индустрии.

1.3. Соблюдение рекомендаций обеспечивает приготовление полистироолбетонных смесей оптимального качества для получения теплоизоляционного полистиролбетона с достаточно широкой областью применения, соответственно, с широким диапазоном свойств — плотностью в сухом состоянии 200-500 кг/м3 при прочности на сжатие — 0,2-1,75 МПа.

2. Исходные материалы.

2.1. В качестве вяжущего для приготовления полистиролбетонной смеси используется шлакопортландцемент (предпочтительно) или портландцемент марки М400 (М300), отвечающие требованиям ГОСТ 10178.

2.2. В качестве заполнителя используется гранулированный вспененный пенополистирол со следующими характеристиками, в зависимости от требований к полистирол бетону (таблица 1).

Таблица 1

Характеристики пенополистирола в зависимости от требуемых показателей качества полистиролбетона

Требования | Требования | Насыпная плотность | фракция |

200 | 0,20-0,25 | 10-15 | 2,5-10 |

300 | 0,50-0,75 | 10-15 | 2,5-10 |

400 | 1,00-1,25 | 15-20 | 0-10 |

500 | 1,50-1,75 | 15-20 | 0-10 |

Примечание: При необходимости получения полистирол бетона D500 с прочностью 2,0-2,5 МПа следует применять пенополистирол с рН=25-30 кг/м3 фракции 0-5 мм.

2.3. В качестве воздухововлекающей добавки используется смола древесная омыленная СДО, отвечающая требованиям ТУ 2453-013-10644738-00.

2.4. Для повышения удобоукладываемости смеси, снижения эксплуатационной влажности и коэффциента теплопроводности полистиролбетона могут быть применены пластифицирующие и гидрофобизирующие добавки, отвечающие требованиям ГОСТ 24211.

В целях снижения требуемого расхода портландцемента и величины коэффициента теплопроводности изготавливаемого на нем полистиролбетона часть цемента (до 50%) может быть заменена тонкомолотой (S= 2000-2500 см2 /г) добавкой доменного шлака Нижнетагильского металлургического комбината введение этой добавки, особенно эффективное в полистиролбетоне низкой плотности (D200, D300), будет, кроме того, способствовать улучшению гранулометрии (достижению ее непрерывности) смеси «цемент-граншлак-пенополистирольный гравий фр.2,5-10 мм» и, как следствие, повышению слитности структуры и удобоукладываемости бетонной смеси.

2.5. Вода для приготовления полистиролбетонной смеси должна отвечать требованиям ГОСТ 23732.

3. Составы полистиролбетонной смеси.

3.1. Составы полистиролбетонной смеси должны назначаться расчетно-экспериментальным способом в соответствии с требованиями ГОСТ 27006-85 на основе опытных замесов с учетом характеристик имеющихся материалов и параметров технологического оборудования по приготовлению, укладке, уплотнения смеси, а также с учетом условий твердения бетона.

3.2. Ориентировочные расходы материалов для приготовления полистиролбетонной смеси различных марок по плотности могут приниматься по табл.2.

Таблица 2

Ориентировочные расходы материалов для приготовления полистиролбетонной смеси различных марок по плотности

Материалы | ед. изм | Расход на 1 м3 | Расход на 1 м3 | Расход на 1 м3 | Расход на 1 м3 |

Портландцемент | кг | 160 | 240 | 330 | 410 |

Пенополистирол, м3 | м3 | 1,0–1,1 | 1,0–1,1 | 1,0–1,1 | 1,0–1,1 |

Добавка СДО(50%), кг | кг | 1,0 | 0,8 | 0,7 | 0,5 |

Вода,л | л | 90-100 | 110-120 | 130-150 | 150-170 |

Примечания: 1.

3.3 Расходы материалов при приготовлении полистиролбетонной смеси для полистиролбетона промежуточных марок по плотности (D250, D35150, D450) определяют способом интерполяции.

4. Приготовление полистиролбетонной смеси.

4.1. Полистиролбетонная смесь приготавливается в бетоносмесителе принудительного действия. Предпочтение отдается смесителям с горизонтальным валом (типа СМ-290). Объем смесителя определяется требуемой производительностью технологической линии.

4.2. Дозирование материалов осуществляется следующим способом:

4.2.1. Дозирование вяжущего (портландцемент, шлакопортландцемент) и тонкомолотой минеральной добавки осуществляется по массе в стандартных весовых дозаторах типа ДЦ-500Д или путем взвешивания на торговых весах.

4.2.2. Гранулированный вспененный пенополистирол дозируется по объему в специальном бункере-дозаторе или с помощью оттарированных мерных емкостей. Желательно выполнять и взвешивание отдозированного по объему пенополистирола с целью контроля его насыпной плотности.

4.2.3. Дозировка воды осуществляется по массе при помощи стандартного .весового дозатора ДЖ-200Д или по объему при помощи оттарированной мерной емкости.

4.2.4. 10%-ный раствор добавки СДО (Р10= 1,017 г/м3) дозируется по объему при помощи оттарированной мерной емкости. Допускается дозировать раствор СДО по массе через весовой дозатор воды ДЖ-200Д Для повышения точности дозирования рекомендуется использовать добавку в виде 5%-ного раствора (Р5= 1,0085 г/м3).

4.3. При поступлении СДО в бочках в жидком виде (40-50% концентрация), что наиболее желательно, добавку постепенно разводят до рабочей концентрации путем растворения при постоянно перемешивании (барботации) в воде с t = 20°±5°С.

4.4. Загрузка компонентов полистиролбетонной смеси в работающий смеситель производится в следующей последовательности.

Сначала в смеситель подается отдозированный по объему пенополистирольный гравий, затем он перемешивается в течение 30 сек. с 1/3 частью воды затворения. После этого в смеситель загружается отдозированный цемент и смесь перемешивается еще 10-20 сек. Далее заливается оставшаяся порция воды и рабочий раствор добавки СДО. Смесь перемешивается не менее 1 мин. до получения слитной поризованной однородной структуры.

4.5. Общая продолжительность перемешивания всех компонентов смеси должна быть не менее 3 мин. В процессе перемешивания должен осуществляться визуальный контроль за слитностью и удобоукладываемостью полистиролбетонной смеси.

4.6. После окончания приготовления смеси в начале каждой смены, а также при поступлении новых партий вяжущего, пенополистирольного гравия и СДО проводят отбор проб полистиролбетонной смеси для проверки ее плотности.

Плотность по ГОСТ 10181.2 в двухлитровой мерной емкости. Она должна находиться в пределах, указанных в таблице 3.

Таблица 3

Рекомендуемые значения плотности полистиролбетонной смеси, исходя из требований по плотности к полистирол бетону

Марка полистиролбетона по плотности | Плотность ПСБ смеси, кг/м3 | Плотность ПСБ смеси, кг/м3 |

D200 | 250–290 | 260–300 |

D300 | 350–390 | 360–400 |

D400 | 470–510 | 480–520 |

D500 | 570–610 | 590–630 |

Примечание: Значения плотностей полистиролбетонной смеси при ее приготовлении для полистиролбетона промежуточных марок по плотности (D250, D350, D450) определяют способом интерполяции.

4.7. Если плотность отобранной пробы полистирол бетонной смеси окажется выше приведенных в таблице 3 значений, проводят вторичную проверку плотности на вновь отобранной пробе и в случае подтверждения выявленного отклонения осуществляют коррекцию состава полистирольной смеси путем дополнительного введения 5-10% добавки СДО и (или) воды в соответствии с рекомендациями службы контроля.

4.8. После коррекции состава смесь перемешивают дополнительно в течение 2 мин. и проводят вторичный контроль плотности. Такие операции повторяют при необходимости 2-3 раза, пока не будут достигнуты требуемые характеристики смеси по плотности.

4.9. Если плотность отобранной пробы полистирол бетонной смеси после 2-кратной проверки окажется ниже приведенных в таблице 3 требований, проводят коррекцию состава смеси в следующем замесе путем уменьшения на 5-10% расхода добавки СДО и (или) воды до получения требуемых характеристик смеси по плотности.

4.10. Далее в течение смены приготавливают смесь по откорректированной дозировке, осуществляя периодически (1-2 раза в смену) контроль плотности. Если в процессе корректировки последней в сторону уменьшения требуемая плотность смеси была получена после 2- или 3-кратного повторения замесов, то в следующих замесах дополнительные расходы СДО и (или) воды уменьшают, соответственно, в 1,5 и 2 раза.

Если в процессе корректировки последней в сторону уменьшения требуемая плотность смеси была получена после 2- или 3-кратного повторения замесов, то в следующих замесах дополнительные расходы СДО и (или) воды уменьшают, соответственно, в 1,5 и 2 раза.

4.11. Приготовленную полистирол бетонную смесь с требуемой плотностью выгружают непосредственно в форму, установленную под смесителем, в бункер самоходного бетоноукладчика или в раздаточный бункер, снабженный секторным затвором. Из самоходного бетоноукладчика или раздаточного бункера смесь поступает в формы.

При использовании бетонной смеси в монолитном варианте ее укладывают в опалубку наружных стен или на комплексные плиты покрытия как теплоизоляцию, или в пустоты кирпичной колодцевой кладки как утеплитель. Высота падения полистиролбетонной смеси при этом не должна превышать 1,5 м.

4.12. Наиболее эффективным способом для транспортирования и укладки приготовленной полистиролбетонной смеси является использование героторного насоса, который позволяет перемещать смесь на расстояние до 30 м по горизонтали или на 10 м по вертикали без ее расслаивания.

Для этой цели может быть использована установка КПТП-1600, состоящая из пеногенератора, смесителя с горизонтальным валом емкостью 200 л, приемного бункера (150 л) со шнеком для подачи смеси в героторный насос и героторного насоса для подачи и укладки смеси.

При наличии смесителя для транспортирования и укладки смеси могут быть использованы только приемный бункер со шнеком и героторный насос этой установки.

Перечень нормативных документов, на которые имеются ссылки в настоящих ТУГОСТ 7067-87 Материалы и изделия строительные. Метод определения теплопроводности, п.4.7

ГОСТ 7473-94 Смеси бетонные. Технические условия, п.3.7

ГОСТ 9758-86 Заполнители пористые неорганические для строительных работ. Методы испытаний, п.4.2

ГОСТ 10178-85 Портландцемент и шлакопортландцемент. Технические условия, п.2.1 (приложение А)

ГОСТ 10180-90 Бетоны. Метод определения прочности по контрольным образцам, п.4.1 и п.4.6

ГОСТ 10181.0-81 Смеси бетонные. Общие требования к методам испытаний, п. 4.1

4.1

ГОСТ 10181.2-81 Смеси бетонные. Методы определения плотности, п.4.5, п.4.6 (приложение А)

ГОСТ 12730.1-78 Бетоны. Методы определения плотности, п.4.6

ГОСТ 18105-86 Бетоны. Правила контроля прочности, п.3.1, п.4.6

ГОСТ 23732-79 Вода для бетонов и растворов. Технические условия, п.2.5. (приложение А)

ГОСТ 24211-90 Добавки для бетонов. Классификация, п.2.3 (приложение А), п.2.4 (приложение А)

ГОСТ 27005-86 Бетоны легкие и ячеистые.Правила контроля средней плотности

ГОСТ 27006-86 Бетоны.Правила подбора состава, п.3.1 (приложение А)

ГОСТ 30108-94 Материалы и изделия строительные. определение удельной эффективной активности естественных радионуклидов, п.3.5.

Смола СДО и СНВ — альтернатива есть ! Аэро 200 расход 0,1-0,2 % от массы цемента

состав и пропорции смеси на 1м3

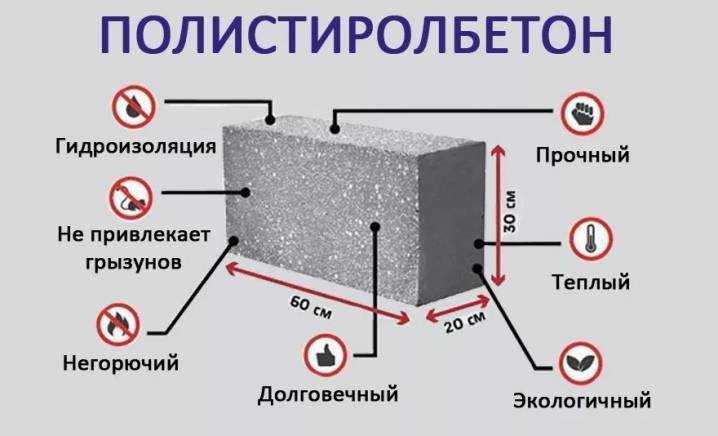

Бетон – один из востребованных стройматериалов. Классификация делит его на несколько групп, одна из которых – легкий бетон. При этом группа делится на подгруппы, где необходимо выделить полистиролбетонную смесь. Этот раствор продается в готовом сухом виде. Но нет никаких проблем изготовить его своими руками. В статье рассказано, как это сделать.

Этот раствор продается в готовом сухом виде. Но нет никаких проблем изготовить его своими руками. В статье рассказано, как это сделать.

Содержание

- Полистиролбетон в домашних условиях – особенности процесса

- Что потребуется для приготовления рабочего раствора

- Состав и оптимальные пропорции для самостоятельного производства

- Сколько и чего необходимо на 1 м³

- Как правильно сделать полистиролбетон своими руками

- Технология изготовления пошагово

- Процесс формирования полистиролбетонных блоков

- Преимущества и недостатки полистиролбетона

Полистиролбетон в домашних условиях – особенности процесса

Основное отличие этого материала от стандартных растворов – наличие в нем полистирола, который собой заменяет наполнители (песок и щебень). Именно поэтому смесь получается легкой, но с более низкой прочностью, чем классические бетонные растворы.

Что потребуется для приготовления рабочего раствора

Состав полистиролбетона – это цемент, полистирол, вода и добавка СДО. Расшифровывается последняя как смола древесно-омыленная. Продается она в строительных магазинах в виде жидкости, упакованной в пластиковые емкости. Есть и сухой порошок, который самостоятельно разводится водой в соотношении 1:10. Назначение этого материала:

Расшифровывается последняя как смола древесно-омыленная. Продается она в строительных магазинах в виде жидкости, упакованной в пластиковые емкости. Есть и сухой порошок, который самостоятельно разводится водой в соотношении 1:10. Назначение этого материала:

- уменьшить плотность полистиролбетона;

- сократить количество добавляемой в раствор воды;

- скрепить между собой в монолит другие ингредиенты, потому что цемент и гранулы полистирола между собой не сцепляются;

- увеличить пластичность бетона.

Что касается полистирола как наполнителя, то в самостоятельном приготовлении смеси можно использовать:

- гранулы, которые продаются в магазинах стройматериалов;

- куски пенополистирольных плит или пенопласта, которые размельчаются своими руками.

В первом случае получается более прочный бетонный раствор с более высокой плотностью, чем, если в смесь добавить мелкие куски. Именно из гранулированного полистиролбетона можно заливать стяжки внутри домов. Если нагрузка на полы незначительная, к примеру, в спальне или кабинете, где малая проходимость, то можно полы заливать и кусковой разновидностью.

Если нагрузка на полы незначительная, к примеру, в спальне или кабинете, где малая проходимость, то можно полы заливать и кусковой разновидностью.

В основном же полистиролбетон используют для формирования стен каркасных домов, изготовления стеновых блоков, а также плит, которые используют для утепления фасадов, полов и других строительных конструкций. Редко из этого материала формируют перекрытия и потолки.

Что касается цемента, то оптимальный вариант – М500. Его сложно достать частному застройщику, плюс – цена высокая, поэтому чаще используют марку М400. При изготовлении смеси полистиролбетона пользуются стандартными рецептурами, где можно марку цемента менять. К примеру, если была приобретена М300, то в раствор его добавляют в количественном эквиваленте материала на 10-15% больше.

Чем выше марка цемента, тем больше наполнителя можно добавлять в смесь.

Вода должна быть теплой и чистой. Другие характеристики при самостоятельном изготовлении бетона не учитываются.

Состав и оптимальные пропорции для самостоятельного производства

Изготовление полистиролбетона ничем от стандартной технологии приготовления бетонных растворов не отличается. То есть это смешивание компонентов в разных пропорциях с разной последовательностью добавления. При этом используется бетономешалка. Лопатами смешивать компоненты материала не рекомендуется. Этими инструментами невозможно равномерно распределить между собой ингредиенты.

Сколько и чего необходимо на 1 м³

В зависимости от того, какие цели преследует производитель работ, бетон может изготавливаться разных марок. Именно от этого зависят пропорции полистиролбетона. В таблице ниже они показаны.

| Плотность бетона, кг/м³ | Количество цемента М400, кг | Количество полистирола, м³ | Количество воды, л | Количество СДО, кг |

| 200 | 160 | 1 | 100 | 0,8 |

| 300 | 240 | 1 | 120 | 0,65 |

| 400 | 330 | 1 | 150 | 0,6 |

| 500 | 410 | 1 | 170 | 0,45 |

Эти четыре материала, смешанные между собой, определяют конечный раствор. Но кроме них в состав можно добавить и другие компоненты, улучшающие свойства. Это может быть фибра, песок или специальные добавки. Последние увеличивают морозоустойчивость, пластичность и другие свойства.

Но кроме них в состав можно добавить и другие компоненты, улучшающие свойства. Это может быть фибра, песок или специальные добавки. Последние увеличивают морозоустойчивость, пластичность и другие свойства.

Использовать в составе полистиролбетона вместо СДО шампуни, бытовые моющие средства нельзя. Они снижают прочность раствора.

Как правильно сделать полистиролбетон своими руками

Приготовление полистиролбетона своими руками в домашних условиях – несложный процесс. Главное – правильно выбрать рецептуру под требуемые нужды, строго следовать последовательности засыпки ингредиентов.

Технология изготовления пошагово

Существует два способа приготовления раствора в зависимости от того, какое оборудование или инструмент для этого применяется. Первый вариант – с помощью бетономешалки.

- Первым в барабан засыпаются гранулы наполнителя – полистирола.

- Далее вода.

- Затем СДО.

- Когда полистирольные гранулы хорошо пропитаются водой, добавляют цемент.

Эта технология нестрогая. То есть можно две первые операции поменять местами, а также в воду сразу добавить СДО и эту смесь залить в бетономешалку.

Если бетонный раствор готовится для несущих конструкций, то СДО лучше добавить последним и в виде отдельного компонента. То есть, когда смесь практически готова.

Цемент – материал тяжелый, при внесении его в барабан он быстро опускается вниз, что мешает эффективному и равномерному перемешиванию компонентов. Поэтому вносить его надо малыми порциями, можно лопатой.

В процессе перемешивания полистиролбетона необходимо периодически отключать вращение барабана и мастерком или другим инструментом соскребать со стенок прилипшие гранулы наполнителя.

Второй способ для тех, у кого нет бетономешалки. Выход один – использовать строительный миксер, лучше двухвенчиковый. Это способ приготовления пенополистиролбетона своими руками отличается от предыдущего последовательностью закладки ингредиентов.

Последовательность:

- В подготовленную емкость заливается вода, предварительно смешанная с СДО.

- Засыпается цемент.

- Все это тщательно перемешивается миксером.

- В полученную массу добавляется половина объема требуемых полистирольных гранул, и все это заново перемешивается.

- После получения однородного материала в смесь засыпаются остатки полистирола, и проводится окончательное перемешивание.

Процесс формирования полистиролбетонных блоков

Изготовленный пенополистиролбетон своими руками, пропорции которого были уже обозначены, можно использовать и для производства блоков. Для этого необходимо сделать из плоского стройматериала формы. В домашних условиях допустимо использовать бывшие в употреблении листы фанеры, ОСП и другие.

Размер выбирается по усмотрению хозяина дома. При этом блоки можно подрезать, уменьшая их. Сам процесс изготовления ничем от производства блоков другого типа не отличается. Поэтому:

- собранные готовые формы изнутри промазываются отработанным техническим маслом;

- внутрь заливается полистиролбетон, который проштыковывается лопатой или другим инструментом;

- в таком виде залитый раствор оставляется на несколько дней до полного затвердения;

- форма разбирается;

- блок просушивается до полной готовности.

Недостатков у этого материала практически нет, если его правильно использовать по назначению. То есть в зависимости от состава полистиролбетона и пропорций на 1м3.

Достоинства:

- Строительные конструкции из полистиролбетона обладают хорошими характеристиками звуко- и теплоизоляции. Не надо дополнительно использовать утеплители.

- Исходя из первого пункта – повышается такой показатель как экономичность строительства.

- Это негорючий материал, плюс – экологичный, то есть под действием изменяющихся влажности и температур не выделяет вредных для человека веществ.

- Его небольшой удельный вес снижает нагрузки на фундамент зданий и сооружений. Это дает возможность возводить фундаментные конструкции менее мощными.

- Блоки из полистиролбетона легко обрабатываются. Их просто подрезать под требуемый размер, в них легко просверлить отверстия, пазы и прочее.

- Закрытые гранулы полистирола – это низкое водопоглощение, что очень важно для всех строительных сооружений.

- Паропроницаемость у этого материала почти такая же, как у древесины. Отсюда благоприятный микроклимат в домах.

- Высокие адгезионные свойства.

То есть штукатурка или шпаклевка на стены из полистиролбетонных блоков ложится легко, не требуя дополнительной подготовки.

То есть штукатурка или шпаклевка на стены из полистиролбетонных блоков ложится легко, не требуя дополнительной подготовки. - В стенах из материала этого типа прочно держатся крепежные изделия: саморезы, анкера, дюбели.

- По сравнению с пено- и газоблоками усадка у полистиролбетона намного ниже.

Рассмотрев полистиролбетон (пропорции на 1м3,технологию изготовления), отметим, что для частного домостроения это вариант экономичного сооружения домов. Особенно, если наладить производство материала в доме.

Процедура расчета бетонной смеси и пример IS456

🕑 Время чтения: 1 минута

Расчет бетонной смеси — это процесс определения пропорций бетонной смеси с точки зрения соотношений цемента, песка и крупных заполнителей. Например, бетонная смесь в пропорциях 1:2:4 означает, что цемент, мелкий и крупный заполнитель находятся в соотношении 1:2:4, или смесь содержит одну часть цемента, две части мелкого заполнителя и четыре части крупного заполнителя. . Расчетные пропорции бетонной смеси бывают либо по объему, либо по массе. Водоцементное отношение обычно выражается в массе

. Расчетные пропорции бетонной смеси бывают либо по объему, либо по массе. Водоцементное отношение обычно выражается в массе

Состав:

- Требования к расчету бетонной смеси

- Методика расчета бетонной смеси по IS 456 : 2000

- Пример расчета бетонной смеси – Бетон марки М50 :

- 3. Расчет содержания воды:

- 4. Расчет содержания цемента:

- 5. Расчет количества песка и крупного заполнителя:

- Обозначение марки, указывающее характеристическое требование прочности бетона.

- Тип цемента влияет на скорость развития прочности бетона на сжатие.

- Максимальный номинальный размер заполнителей, используемых в бетоне, может быть максимально большим в пределах, установленных IS 456:2000.

- Содержание цемента должно быть ограничено от усадки, растрескивания и ползучести.

- Удобоукладываемость бетона для удовлетворительной укладки и уплотнения связана с размером и формой сечения, количеством арматуры и расстоянием между ними, а также техникой, используемой для транспортировки, укладки и уплотнения.

1. Определить среднюю целевую прочность ft по заданной нормативной прочности на сжатие через 28 дней fck и уровень контроля качества.

ф т = ф ск + 1,65 с

где S — стандартное отклонение, полученное из таблицы приблизительного содержания, приведенной после расчетной смеси.

2. Получите водоцементное отношение для желаемого среднего целевого значения, используя эмпирическое соотношение между прочностью на сжатие и водоцементным отношением, выбранное таким образом, сверяют с предельным водоцементным отношением. Выбранное таким образом водоцементное отношение сравнивают с предельным водоцементным отношением для требований долговечности, приведенных в таблице, и принимают меньшее из двух значений. 3. Оцените количество вовлеченного воздуха для максимального номинального размера агрегата по таблице.

4. Выберите содержание воды для требуемой удобоукладываемости и максимального размера заполнителей (для заполнителей в насыщенном поверхностно-сухом состоянии) из таблицы.

5. Определить процентное содержание мелкого заполнителя в общем заполнителе по абсолютному объему по таблице для бетона с использованием крупного дробленого заполнителя.

6. Отрегулируйте значения содержания воды и процентного содержания песка, как указано в таблице, для любой разницы в удобоукладываемости, водоцементном отношении, сортности мелкого заполнителя и для окатанных заполнителей значения приведены в таблице.

7. Рассчитайте содержание цемента по водоцементному отношению и конечному содержанию воды, полученному после корректировки. Проверяют цемент по минимальному содержанию цемента из требований долговечности, и принимается большее из двух значений.

8. Из количеств воды и цемента на единицу объема бетона и процентного содержания песка, уже определенных на этапах 6 и 7 выше, рассчитать содержание крупных и мелких заполнителей на единицу объема бетона из следующих соотношений: где V = абсолютный объем бетона = общий объем (1 м 3 ) минус объем захваченного воздуха

Sc = удельный вес цемента

W = Масса воды на кубический метр бетона, кг

C = масса цемента на кубический метр бетона, кг

p = отношение мелкого заполнителя к общему заполнителю по абсолютному объему

fa, Ca = суммарная масса мелкого и крупного заполнителей на кубический метр бетона соответственно, кг, и

S fa , S ca = удельный вес насыщенной поверхности сухих мелких и крупных заполнителей соответственно

9.

3. Оцените количество вовлеченного воздуха для максимального номинального размера агрегата по таблице.

4. Выберите содержание воды для требуемой удобоукладываемости и максимального размера заполнителей (для заполнителей в насыщенном поверхностно-сухом состоянии) из таблицы.

5. Определить процентное содержание мелкого заполнителя в общем заполнителе по абсолютному объему по таблице для бетона с использованием крупного дробленого заполнителя.

6. Отрегулируйте значения содержания воды и процентного содержания песка, как указано в таблице, для любой разницы в удобоукладываемости, водоцементном отношении, сортности мелкого заполнителя и для окатанных заполнителей значения приведены в таблице.

7. Рассчитайте содержание цемента по водоцементному отношению и конечному содержанию воды, полученному после корректировки. Проверяют цемент по минимальному содержанию цемента из требований долговечности, и принимается большее из двух значений.

8. Из количеств воды и цемента на единицу объема бетона и процентного содержания песка, уже определенных на этапах 6 и 7 выше, рассчитать содержание крупных и мелких заполнителей на единицу объема бетона из следующих соотношений: где V = абсолютный объем бетона = общий объем (1 м 3 ) минус объем захваченного воздуха

Sc = удельный вес цемента

W = Масса воды на кубический метр бетона, кг

C = масса цемента на кубический метр бетона, кг

p = отношение мелкого заполнителя к общему заполнителю по абсолютному объему

fa, Ca = суммарная масса мелкого и крупного заполнителей на кубический метр бетона соответственно, кг, и

S fa , S ca = удельный вес насыщенной поверхности сухих мелких и крупных заполнителей соответственно

9. Определите пропорции бетонной смеси для первой пробной смеси.

10. Приготовить бетон по рассчитанным пропорциям и отлить три куба размером 150 мм и испытать их во влажном состоянии после 28-дневного влажного твердения и проверить на прочность.

11. Подготовьте пробные смеси с соответствующими корректировками, пока не будут достигнуты окончательные пропорции смеси.

Определите пропорции бетонной смеси для первой пробной смеси.

10. Приготовить бетон по рассчитанным пропорциям и отлить три куба размером 150 мм и испытать их во влажном состоянии после 28-дневного влажного твердения и проверить на прочность.

11. Подготовьте пробные смеси с соответствующими корректировками, пока не будут достигнуты окончательные пропорции смеси.

Пример расчета бетонной смеси – бетон марки М50

Обозначение марки = М-50 Тип цемента = марка O.P.C-43 Марка цемента = Vikram ( Grasim ) Добавка = Sika [Sikament 170 (H)] Мелкий заполнитель = Зона-II Сп. Гравитация Цемент = 3,15 Мелкий заполнитель = 2,61 Крупный заполнитель (20 мм) = 2,65 Крупный заполнитель (10 мм) = 2,66 Минимум цемента (согласно контракту) =400 кг/м 3 Максимальное водоцементное отношение (согласно контракту) = 0,45

Расчет бетонной смеси 1. Целевая средняя прочность = 50 + (5 X 1,65) = 58,25 МПа

Предположим, водоцементное отношение = 0,35.

Приблизительное содержание воды для 20 мм макс. Крупность заполнителя = 180 кг/м 3 (Согласно таблице № 5, IS: 10262). Поскольку предложен пластификатор, мы можем снизить содержание воды на 20%. Теперь содержание воды = 180 X 0,8 = 144 кг/м 3

4. Расчет содержания цемента:Водоцементное отношение = 0,35 Содержание воды на м 3 бетона = 144 кг Содержание цемента = 144/0,35 = 411,4 кг/м 3 Допустим, содержание цемента = 412 кг/м 3 (согласно контракту Минимальное содержание цемента 400 кг/м 3 ) Следовательно, О.К.

5. Расчет количества песка и крупного заполнителя: Объем бетона = 1 м 3 Объем цемента = 412 / (3,15 X 1000) = 0,1308 м 3 Объем воды = 144 / (1 X 1000) = 0,1440 м 3 Объем примеси = 4,994 / (1,145 X 1000) = 0,0043 м 3 Общий вес прочих материалов, кроме крупного заполнителя = 0,1308 + 0,1440 +0,0043 = 0,2791 м 3 Объем крупного и мелкого заполнителя = 1 – 0,2791 = 0,7209 м 3 Объем FA = 0,7209 X 0,33 = 0,2379 м 3 (при условии, что 33% по объему от общего заполнителя)

Объем К. А. = 0,7209 – 0,2379 = 0,4830 м 3 Следовательно, вес F.A. = 0,2379.Х 2,61 Х 1000 = 620,919 кг/м 3 Скажем, вес ТВС = 621 кг/м 3 Поэтому вес C.A. = 0,4830 х 2,655 х 1000 = 1282,365 кг/м 3 Скажите вес C.A. = 1284 кг/м 3 С учетом 20 мм: 10 мм = 0,55:0,45

20 мм = 706 кг.

10 мм = 578 кг.

Следовательно, детали смеси на м 3 Увеличение количества цемента, воды и добавок на 2,5% для этого испытания.

Цемент = 412 х 1,025 = 422 кг

Вода = 144 х 1,025 = 147,6 кг.

Мелкий заполнитель = 621 кг

Крупный заполнитель 20 мм = 706 кг

Крупный заполнитель 10 мм = 578 кг

Добавка = 1,2 % от массы цемента = 5,064 кг. Вода: цемент: F.A.: C.A. = 0,35:1:1,472:3,043

А. = 0,7209 – 0,2379 = 0,4830 м 3 Следовательно, вес F.A. = 0,2379.Х 2,61 Х 1000 = 620,919 кг/м 3 Скажем, вес ТВС = 621 кг/м 3 Поэтому вес C.A. = 0,4830 х 2,655 х 1000 = 1282,365 кг/м 3 Скажите вес C.A. = 1284 кг/м 3 С учетом 20 мм: 10 мм = 0,55:0,45

20 мм = 706 кг.

10 мм = 578 кг.

Следовательно, детали смеси на м 3 Увеличение количества цемента, воды и добавок на 2,5% для этого испытания.

Цемент = 412 х 1,025 = 422 кг

Вода = 144 х 1,025 = 147,6 кг.

Мелкий заполнитель = 621 кг

Крупный заполнитель 20 мм = 706 кг

Крупный заполнитель 10 мм = 578 кг

Добавка = 1,2 % от массы цемента = 5,064 кг. Вода: цемент: F.A.: C.A. = 0,35:1:1,472:3,043

A. Смесь была связной и однородной.

B. Просадка = 120 мм

C. Количество отлитых кубов = 9 шт.

Средняя прочность на сжатие за 7 дней = 52,07 МПа.

Средняя прочность на сжатие за 28 дней = 62,52 МПа, что больше 58,25 МПа. Следовательно, смесь принята.

Следовательно, смесь принята.

Прочность бетона увеличивается с возрастом. В таблице приведена прочность бетона разного возраста в сравнении с прочностью через 28 суток.

| Возраст | Процент прочности |

| 1 день | 16% |

| 3 дня | 40% |

| 7 дней | 65% |

| 14 дней | 90% |

| 28 дней | 99% |

Подробнее о расчете бетонной смеси:

- Состав бетонной смеси и его преимущества

- Факторы, влияющие на расчетную прочность бетонной смеси

- Требования к расчету бетонной смеси

- Факторы, влияющие на выбор состава бетонной смеси

- Метод проб и ошибок при расчете бетонной смеси

- Метод расчета бетонной смеси ACI

- Типы состава бетонной смеси

Рабочий процесс для цементобетонных работ для смесей 1:2:4, 1:1,5:3

🕑 Время чтения: 1 минута

Подробные технические условия для цементобетона предоставляет пошаговое описание и спецификации для различных этапов производства и применения бетона, таких как материалы, пропорции смеси, смешивание содержимого, удобоукладываемость, опалубка, укладка и отверждение. Эта спецификация помогает в качестве руководства по проведению цементобетонных работ различного назначения.

Эта спецификация помогает в качестве руководства по проведению цементобетонных работ различного назначения.

Состав:

- Рабочий процесс для цементобетонных работ

- 1. Материалы для цемента

Бетон

- Цемент

- Мелкие заполнители

- Грубые агрегаты

- Water

- 2. Доля цементного бетона

- 3. Измерение материалов

- 4. Смешивание цементного бетона

- .

- 6. Опалубка для бетонных работ

- 7. Укладка бетона

- 8. Выдерживание бетона

Рабочий процесс для цементобетонных работ

Рабочий процесс для цементобетонных работ 1. Материалы для цемента БетонЦементный бетон состоит из цемента, заполнителей и воды. Заполнители бывают двух типов, а именно мелкие заполнители (песок) и крупные заполнители. Заполнитель должен быть инертным (нереактивным) с чистыми, плотными, твердыми, прочными, прочными и неабсорбирующими зернами, способными к хорошему сцеплению с цементным раствором.

Цемент

Цемент должен быть свежим портландцементом или пуццолано-портландцементом (в соответствии с требованием или спецификацией) и должен иметь требуемую прочность на растяжение и сжатие и крупность.

Мелкие заполнителиМелкий заполнитель или песок должны быть крупными с твердыми, острыми и угловатыми зернами и должны проходить через квадратные сита или ячейки размером 5 мм (3/16 дюйма). Оно должно быть стандартного качества, очищенным от пыли, грязи и органических веществ. Морской песок нельзя использовать для бетонных работ. Мелкие заполнители также могут состоять из щебня или промышленного песка, если это указано.

Крупные заполнителиЭто должны быть твердые щебни из гранита или аналогичного камня, очищенные от пыли и других посторонних материалов. Размер каменного щебня должен быть 20 мм (0,75 дюйма) и меньше, и он должен оставаться на квадратной сетке 5 мм (0,25 дюйма).

Они должны принадлежать к качественным сортам, чтобы пустоты не превышали 42%.

Они должны принадлежать к качественным сортам, чтобы пустоты не превышали 42%.Размер крупного заполнителя должен соответствовать указанному в зависимости от толщины бетона и характера работы. Например, размер крупного заполнителя для строительных работ должен быть 20 мм, а для дорожных работ и массовых бетонных работ — от 40 до 60 мм.

ВодаВода должна быть пригодной для питья и не содержать щелочных и кислых примесей.

Читайте также: Расчет количества материалов для бетона-цемента, песка, заполнителей

2. Дозирование цементобетонаПропорции, выбранные для цементного бетона, соответствуют требованиям к конструкции и прочности. Пропорция может быть 1:2:4 (бетон М15) или 1:1,5:3 для бетона М20. Пропорция бетона 1:2:4 обозначает объемное соотношение цемент:песок:крупные заполнители, если не указано иное. Минимальная прочность на сжатие бетона с пропорцией смеси 1:2:4 должна составлять 140 кг/кв.

см или 2000 фунтов/кв.дюйм за 7 дней.

см или 2000 фунтов/кв.дюйм за 7 дней.3.

Измерение материаловПесок и крупные заполнители должны измеряться по объему ящиками. Цемент не обязательно измерять ящиками, один мешок цемента весом 50 кг следует рассматривать как объем 1/30 куб. м или 1,2 куб. фута. Размеры измеренных ящиков могут быть 30 см х 30 см х 38 см или 35 см х 35 см х 28 см, что соответствует содержимому одного мешка цемента.

Все материалы должны быть сухими, и, в случае использования влажного песка, следует компенсировать добавлением песка в количестве, необходимом для набухания песка.

Читайте также: Что такое что лежит в основе выбора пропорций бетонной смеси?

4. Смешивание цементобетонаСмешивание бетона должно производиться машинным способом для достижения наилучшего качества. Для небольших работ допускается ручное смешивание партиями.

Машинное смешиваниеКрупные заполнители, песок и цемент загружаются в бетоносмеситель в необходимой пропорции.

Для бетона с пропорцией смеси 1:2:4 в машиносмеситель загружают сначала четыре ящика крупного заполнителя, затем два ящика песка и один мешок цемента. Затем миксер вращается для смешивания материалов в сухом состоянии, а затем постепенно добавляется вода до необходимого количества, то есть от 25 до 30 литров (от 5 до 6 галлонов) на мешок цемента, чтобы получить требуемое водоцементное отношение.

Для бетона с пропорцией смеси 1:2:4 в машиносмеситель загружают сначала четыре ящика крупного заполнителя, затем два ящика песка и один мешок цемента. Затем миксер вращается для смешивания материалов в сухом состоянии, а затем постепенно добавляется вода до необходимого количества, то есть от 25 до 30 литров (от 5 до 6 галлонов) на мешок цемента, чтобы получить требуемое водоцементное отношение.Смешивание должно быть тщательным и должна быть пластичная смесь однородного цвета. Время перемешивания может составлять от 1,5 до 2 минут на один оборот для тщательного перемешивания. Бетонную смесь следует выгружать на кладочную платформу или тачку для транспортировки и укладки. Производительность бетономешалки составляет 15-20 смесей в час.

Подробнее: Разное Типы бетоносмесителей или бетоносмесительных машин

Ручное смешиваниеРучное смешивание бетона должно производиться на каменной платформе или поддоне из листового железа.

Для бетона с пропорцией смеси 1:2:4 первые две коробки песка и один мешок цемента должны быть тщательно замешаны в сухом виде. Затем сухая смесь цемента и песка помещается на стопку из 4 ящиков каменных заполнителей, и вся смесь перемешивается всухую, переворачиваясь не менее трех раз, чтобы смесь получилась однородной.

Для бетона с пропорцией смеси 1:2:4 первые две коробки песка и один мешок цемента должны быть тщательно замешаны в сухом виде. Затем сухая смесь цемента и песка помещается на стопку из 4 ящиков каменных заполнителей, и вся смесь перемешивается всухую, переворачиваясь не менее трех раз, чтобы смесь получилась однородной.Затем медленно и постепенно добавляют воду из канистры, пока содержимое перемешивается. Как правило, на каждый мешок цемента добавляется от 25 до 30 литров (от 5 до 6 галлонов) воды. Содержимое необходимо смешать, чтобы получить пластичную смесь требуемой удобоукладываемости и водоцементного отношения. Содержимое следует тщательно перемешать, переворачивая не менее трех раз до получения однородного бетона.

Подробнее: Рука Смешивание бетона

5. Проверка осадки бетонаДля контроля добавление воды и поддержание необходимой консистенции. Спад 7,5 см до 10 см (от 3 до 4 дюймов) могут быть разрешены для строительных работ и от 4 до 3 см.

(от 1,5 до 2 дюймов) могут быть разрешены для дорожных работ.

(от 1,5 до 2 дюймов) могут быть разрешены для дорожных работ.Читайте также: Бетон Испытание на осадку на удобоукладываемость – процедура и результаты

6. Опалубка для бетонных работОпалубка (центрирующая и опалубочная) должна быть предусмотрена в соответствии со стандартными спецификациями перед укладкой бетона для ограничения или поддержки или удержания бетон на месте. Внутреннюю поверхность опалубки следует смазать маслом 9Опалубку 0005 смазывают маслом для предотвращения прилипания к ней бетона.

Основание и опалубка, поверх которых должен быть уложен бетон, перед укладкой бетона следует очистить путем орошения водой. Как правило, опалубку не следует снимать ранее чем через 14 дней, однако боковые формы можно снимать через 3 дня после бетонирования. Опалубку следует снимать медленно и осторожно, не нарушая и не повреждая бетон.

Читайте также: Бетон Время снятия опалубки, спецификации и расчеты

7

. Укладка бетона

Укладка бетона Бетон следует укладывать аккуратно, слоями, не превышающими 15 см или 6 дюймов, и уплотнять, закрепляя стержнями и утрамбовывая деревянными трамбовками или механическими бетоновибрационными машинами до получения плотной бетонной смеси.

Для ответственных работ следует использовать механические вибрационные машины, для толстого или массивного бетона — вибраторы погружного типа, а для тонкого бетона — поверхностные бетонные вибраторы для уплотнения бетона. Следует избегать чрезмерной вибрации, чтобы предотвратить расслоение бетона . После своевременного снятия бетонной опалубки бетон не должен иметь сот , вентиляционных отверстий или любых других дефектов.

Бетон должен укладываться непрерывно. Если укладка бетона приостанавливается на остаток дня или на следующий день, торец должен быть наклонен под углом 30 градусов и сделан шероховатым для дальнейшей расшивки. Когда работа возобновится, следует сделать шероховатый предыдущий участок с уклоном, очистить, полить водой и нанести раствор из чистого цемента, а также уложить свежий бетон.

То есть штукатурка или шпаклевка на стены из полистиролбетонных блоков ложится легко, не требуя дополнительной подготовки.

То есть штукатурка или шпаклевка на стены из полистиролбетонных блоков ложится легко, не требуя дополнительной подготовки.

Они должны принадлежать к качественным сортам, чтобы пустоты не превышали 42%.

Они должны принадлежать к качественным сортам, чтобы пустоты не превышали 42%. см или 2000 фунтов/кв.дюйм за 7 дней.

см или 2000 фунтов/кв.дюйм за 7 дней. Для бетона с пропорцией смеси 1:2:4 в машиносмеситель загружают сначала четыре ящика крупного заполнителя, затем два ящика песка и один мешок цемента. Затем миксер вращается для смешивания материалов в сухом состоянии, а затем постепенно добавляется вода до необходимого количества, то есть от 25 до 30 литров (от 5 до 6 галлонов) на мешок цемента, чтобы получить требуемое водоцементное отношение.

Для бетона с пропорцией смеси 1:2:4 в машиносмеситель загружают сначала четыре ящика крупного заполнителя, затем два ящика песка и один мешок цемента. Затем миксер вращается для смешивания материалов в сухом состоянии, а затем постепенно добавляется вода до необходимого количества, то есть от 25 до 30 литров (от 5 до 6 галлонов) на мешок цемента, чтобы получить требуемое водоцементное отношение. Для бетона с пропорцией смеси 1:2:4 первые две коробки песка и один мешок цемента должны быть тщательно замешаны в сухом виде. Затем сухая смесь цемента и песка помещается на стопку из 4 ящиков каменных заполнителей, и вся смесь перемешивается всухую, переворачиваясь не менее трех раз, чтобы смесь получилась однородной.

Для бетона с пропорцией смеси 1:2:4 первые две коробки песка и один мешок цемента должны быть тщательно замешаны в сухом виде. Затем сухая смесь цемента и песка помещается на стопку из 4 ящиков каменных заполнителей, и вся смесь перемешивается всухую, переворачиваясь не менее трех раз, чтобы смесь получилась однородной. (от 1,5 до 2 дюймов) могут быть разрешены для дорожных работ.

(от 1,5 до 2 дюймов) могут быть разрешены для дорожных работ. Укладка бетона

Укладка бетона