Как делают керамзитобетон: пропорции компонентов

Керамзитобетон, несмотря на то, что он во многом уступает как в плотности, так и в прочности, обычному бетону, все же широко используется в современном строительстве. Его популярность связана, в первую очередь, с такими показателями как относительно невысокая стоимость, маленькая теплопроводность, небольшой удельный вес.

Так же нельзя не сказать о том, что соблюдая определенные пропорции, керамзитобетон с легкостью можно приготовить на строительном участке самостоятельно, не прибегая к посторонней помощи.

Содержание

- 1 Особенности применения керамзитобетона

- 2 Марка керамзитобетона и пропорции компонентов

- 3 Советы по приготовлению керамзитобетона:

- 4 Достоинства керамзитобетона

- 5 Оборудование и материалы для приготовления керамзитобетона

- 6 Пропорции керамзитобетона

- 7 Приготовление керамзитобетона

- 8 Свойства и характеристики материала

- 9 Керамзитобетон: пропорции и состав раствора

- 10 Достоинства и недостатки стяжки из керамзитобетона

- 11 Доступность технологии производства блоков

- 12 Формирование блоков из керамзитобетона

- 13 Керамзитобетон: состав и пропорции смеси для формовки блоков

- 14 Подготовка раствора

- 15 Формовка блоков и завершающий этап

Особенности применения керамзитобетона

На сегодняшний день, керамзитобетон широко используется в строительстве, в том числе и в строительстве частных домов. Но в тоже время, в силу своих особенностей, у него есть некоторые ограничения в применении.

Но в тоже время, в силу своих особенностей, у него есть некоторые ограничения в применении.

Для того, чтобы ответить на вопрос – где можно применять керамзитобетон, а где нельзя, достаточно учесть его особенности:

Низкая теплопроводность. Благодаря ей, керамзитобетон идеально подходит для устройства стен дома, перекрытий и чернового пола. В некоторых случаях, он используется для устройства перемычек.

Сочетается практически с любыми утеплителем для стен.Небольшой удельный вес керамзитобетона, позволяет использовать его в тех местах, где большие нагрузки не допустимы.Влагопоглощение. Это скорее отрицательная сторона керамзитобетона. Из-за того, что он очень хорошо впитывает воду, его применение ограничено в открытых для осадков местах.

Обобщая все особенности, можно сказать, что использование керамзитобетона, в первую очередь, ограничено местами, куда не достают атмосферные осадки. Если попадание осадков неизбежно, то необходима хорошая гидроизоляция этого материала.

Учитывая его легкость, он прекрасно подходит для перекрытий и перемычек (с правильным армированием), где нет экстремальных нагрузок, а низкая теплопроводность позволит стенам из керамзитобетона удерживать тепло в доме в холодные времена.

Внимание! Ни в коем случае не используйте керамзитобетон, вместо обычного бетона, для устройства любого типа фундаментаниже уровня грунта, даже если больших нагрузок от стен дома не предвидится. Такой фундамент, даже с хорошей гидроизоляцией, надежным не назовешь.

Ну а что касается плюсов и минусов керамзитобетонакак строительного материала, так это тема отдельной статьи.

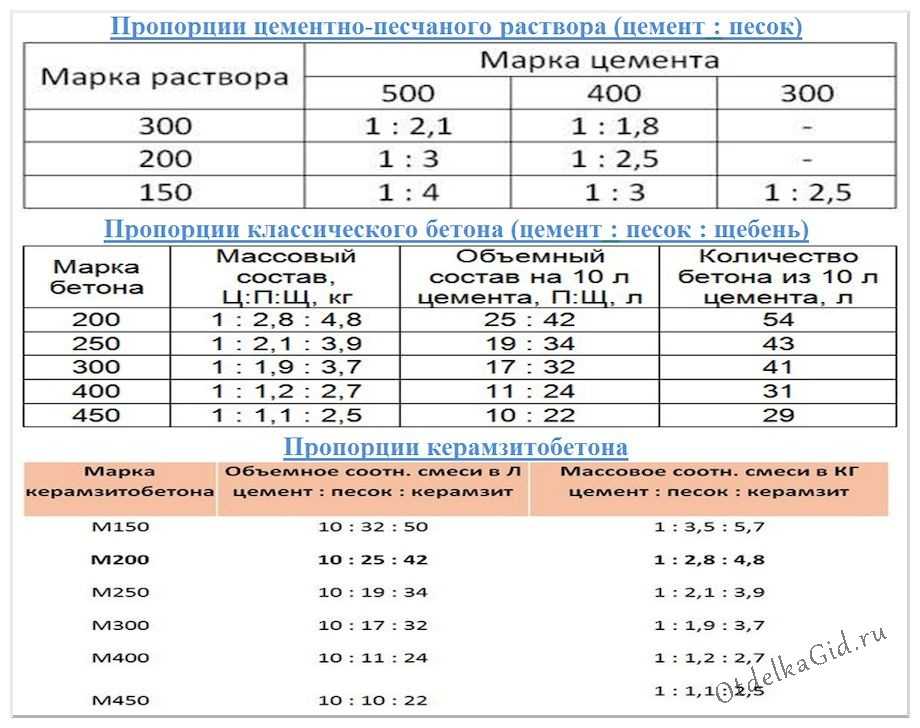

Марка керамзитобетона и пропорции компонентов

Основным отличием керамзитобетона от обычного бетона только в заполнителе, вместо щебня или гравия используется керамзит. В остальном – состав бетона и пропорции мало чем отличаются.

Керамзитобетон состоит из воды, цемента, песка и керамзита. Иногда целесообразны различные добавки, чаще всего добавляют пластификатор, для придания бетону пластичности, во время работы с ним.

От того, в каких пропорциях смешиваются эти материалы, полностью зависит его конечная прочность и марка.

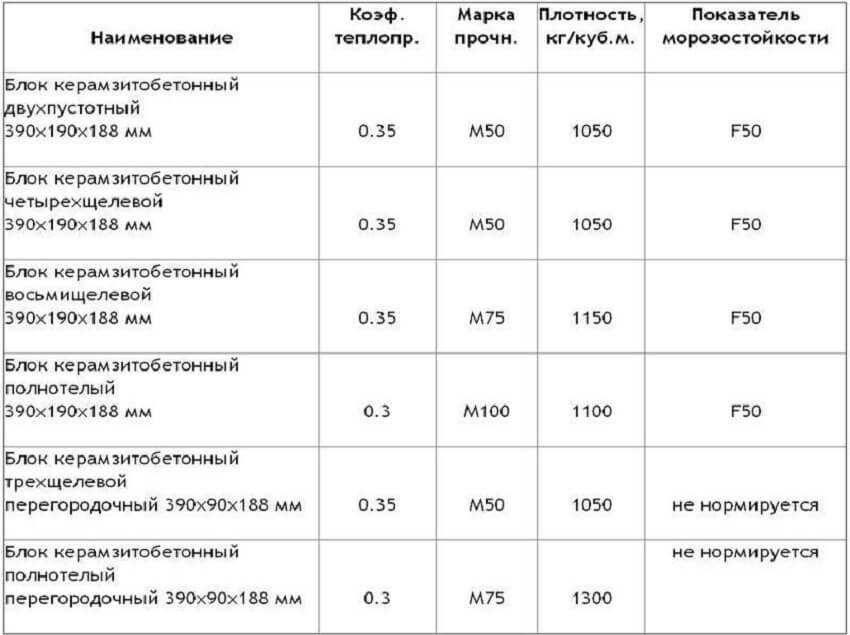

На плотность керамзитобетона также влияет фракция керамзита. Керамзит большой фракции используется для марок с небольшой плотностью и, как правило, используется в основном как теплоизолятор. Керамзит мелкой фракции (также бывает дробленый керамзит – самый мелкий), используется для несущих и самонесущих конструкций, так же из него делают керамзитобетонные блоки марки М50, М75, М100 различных размеров, как для несущих стен, так и для перегородок.

Чем меньше фракция керамзита, тем плотнее и тяжелее будет конечный бетон, и в тоже время значительно уменьшаться его теплоизолирующие свойства. Поэтому нередко применяют керамзит смешанной фракции, таким образом, получая золотую середину – и не очень тяжелый и с хорошей теплоизоляцией керамзитобетон.

Часто используемые пропорции, для приготовления керамзитобетона из цемента М400, в строительстве частных домов:

ЦементПесокКерамзитВодаПластификатор1 ведро3-4 ведра4-5 ведер1,5 ведра(примерно)по инструкциик пластификатору

Пропорция добавляемого керамзита зависит от его фракции, чем меньше фракция, тем больше керамзита можно добавить и, соответственно, плотнее бетон получится в итоге.

В качестве пластификатора очень часто используют жидкое мыло. Его пропорции таковы: на ведро цемента добавляют 2-3 крышечки 5 литровой пластиковой бутылки. Если мерять стаканчиками, то примерно 50 – 100 грамм.

Вода добавляется «по вкусу». Керамзитобетон должен быть текучим и вязким одновременно. Беря его совковой лопатой, на лопате должна оставаться «горка», если «горка» растекается, то бетон слишком жидкий.

Как я уже неоднократно говорил, вода может присутствовать как в песке, так и в самом керамзите, поэтому сказать точно, сколько воды необходимо на ведро цемента М400, никто сказать не сможет, определяется опытным путем.

Внимание! Если переборщить с водой, то весь керамзит, в процессе устройства керамзитобетона, будет «всплывать», а песчано-цементная смесь – оседать на дно, тем самым образую неоднородную массу.

Советы по приготовлению керамзитобетона:

- Для приготовления керамзитобетона используйте «мытый» песок, он улучшит его усадку и увеличит конечную прочность, по сравнению с природным.

Чтобы приготовить качественный бетон, необходимо использовать бетономешалку. Вручную, хоть и возможно, но очень трудно его хорошо вымесить.Используя бетономешалку, необходимо соблюдать очередность подачи ведер с материалом: сначала вода, затем цемент, песок, и только когда все это хорошо перемешается образуя однородную массу, добавляют керамзит.Замешивая керамзитобетон в ванной с помощью лопат, очередность не так важна, но все равно, пока хорошо не перемешается цементно-песчаная смесь с водой, керамзит добавлять не следует.Не забывайте использовать арматуру, которая значительно увеличит значение прочности на разрыв керамзитобетона. Допускается применение стеклопластиковой арматуры.

Чтобы приготовить качественный бетон, необходимо использовать бетономешалку. Вручную, хоть и возможно, но очень трудно его хорошо вымесить.Используя бетономешалку, необходимо соблюдать очередность подачи ведер с материалом: сначала вода, затем цемент, песок, и только когда все это хорошо перемешается образуя однородную массу, добавляют керамзит.Замешивая керамзитобетон в ванной с помощью лопат, очередность не так важна, но все равно, пока хорошо не перемешается цементно-песчаная смесь с водой, керамзит добавлять не следует.Не забывайте использовать арматуру, которая значительно увеличит значение прочности на разрыв керамзитобетона. Допускается применение стеклопластиковой арматуры.Керамзитобетон– один из видов легких бетонов, широко применяемый при строительстве жилых и гражданских объектов. Керамзитобетон изготавливают из доступных, недорогих и экологически чистых компонентов.

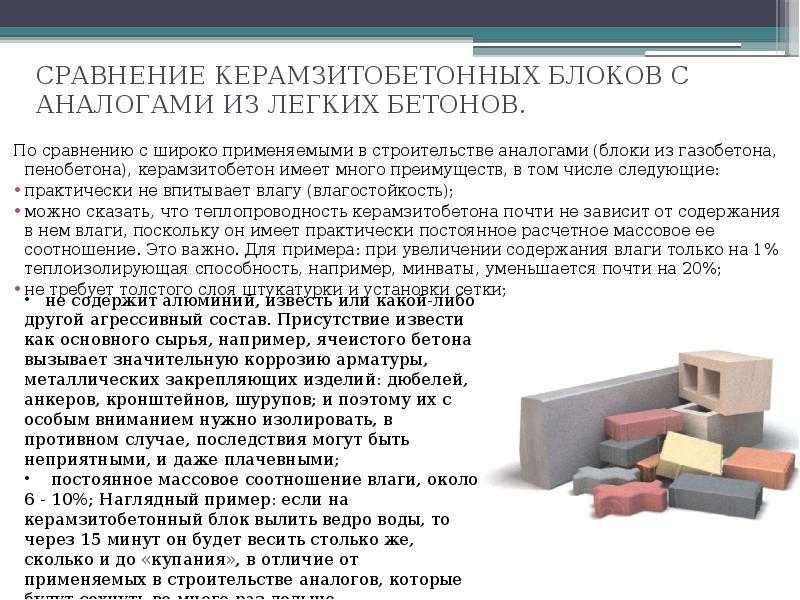

Достоинства керамзитобетона

Керамзитобетон обладает рядом достоинств:

- небольшой вес;высокая прочность;низкая тепло и звуко-проницаемость;экологическая чистота – из бетона нет выделений вредных для человека веществ;устойчив к воздействиям температуры и влажности;химически и биологически стоек.

Оборудование и материалы для приготовления керамзитобетона

В том случае, если вам потребуется самостоятельно приготовить керамзитобетон, нужны будут следующие материалы и инструменты:

- Электрическая бетономешалка, объемом не менее 0,2 м3;Емкость, например корыто, для готового бетона;Цемент, марка не менее 400;Керамзит с диаметром зерен 5 – 10 мм;Песок средней крупности, мытый;Пластификатор, например, мыло или порошок.

Пропорции керамзитобетона

Для приготовления керамзитобетона с высокими эксплуатационными свойствами, необходимо тщательно соблюдать пропорции компонентов, входящих в его состав. Средние цифры пропорции компонентов керамзитобетона следующие: цемент – 1 часть, керамзит – 8 частей, песок – 3 части. В такую смесь добавляем воду – 0,25 – 0,3 м3 на 1 м3 готового бетона и пластификатор – 50 – 60 мл на 0,2 м3 готового продукта.

Для приготовления бетона с более высокой прочностью необходимо применить керамзит большей фракции и увеличить количество цемента.

Приготовление керамзитобетона

Применяются два способа приготовления керамзитобетона: сухой и мокрый.

Сухой способ. Сухие компоненты засыпают в бетономешалку, тщательно смешивают и заливают водой, затем добавляют пластификатор.

Влажный способ. Готовят цементный раствор из цемента, песка и воды, затем в него добавляют керамзит.

При правильно выбранном соотношении компонентов бетона, его консистенция напоминает густую сметану. В случае, если бетон жидкий, необходимо некоторое время подождать, затем приступить к укладке готового бетона.

Правильно приготовленный керамзитобетон позволит полностью использовать все достоинства составляющих его компонентов.

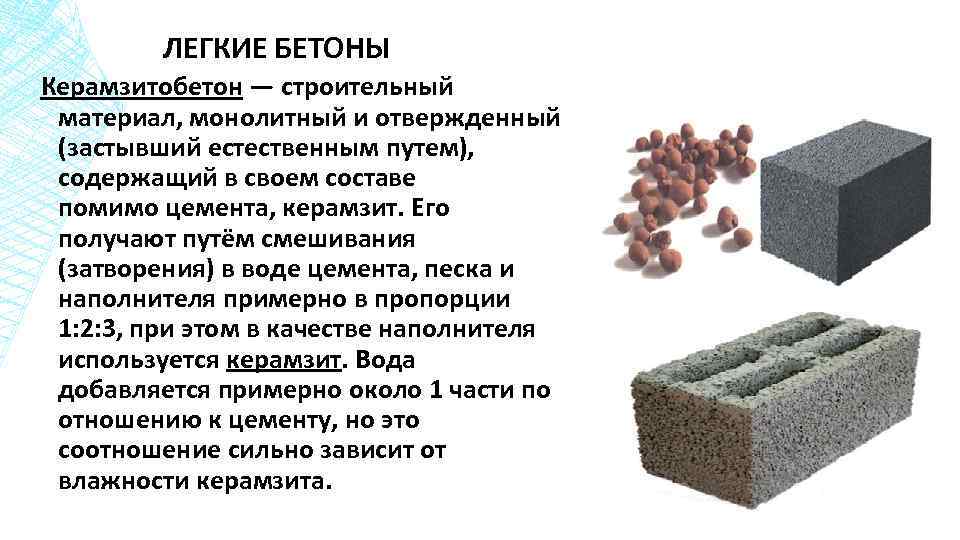

Керамзитовый гравий получил широкое распространение в строительстве благодаря надежности сформированных из него конструкций. Строительные формы и конструкции способны простоять десятки лет без потери физических и эстетических характеристик. Композиция цементного раствора и керамзита относится к легкой группе бетонов.

Состав керамзитобетона содержит крупный заполнитель керамзит, мелкий заполнитель песок и цемент в качестве вяжущего компонента. Кроме цемента, для связки могут использовать строительный гипс. Рассмотрим подробно, что собой представляет керамзитобетон, пропорции для смесей различной плотности, область применения и характеристики строительного материала.

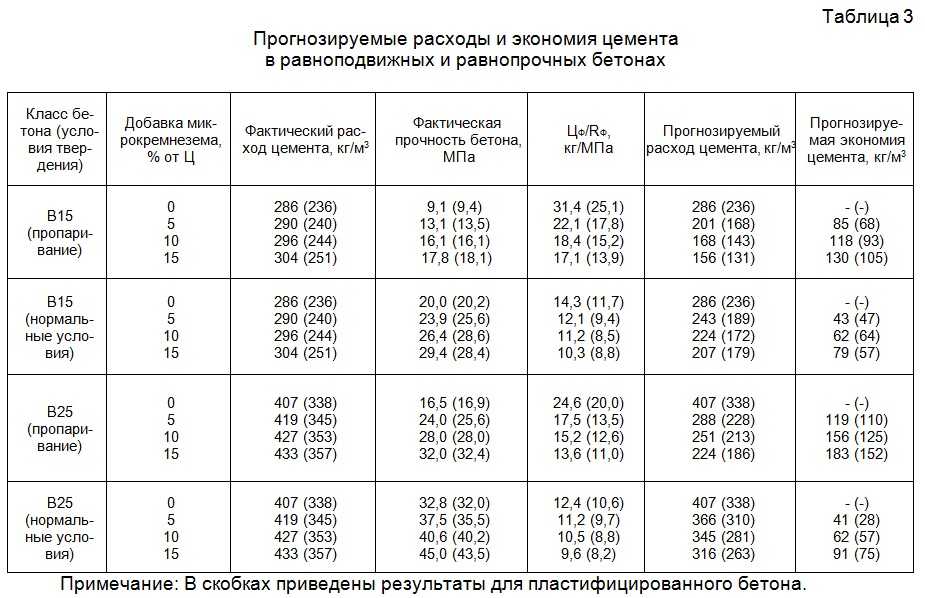

Свойства и характеристики материала

Визуально керамзитобетон имеет пористую структуру, размер пор зависит от режима обжига основного заполнителя. Различают три степени пористости бетона: крупнопористый, поризованный и плотный. На эксплуатационные характеристики конструкций и построек оказывает значительное влияние однородность структуры бетона.

Нормативная прочность керамзитобетона определяется пропорцией керамзитового гравия мелкой и крупной фракций. Применение керамзитобетона как основного элемента строительных форм требует дополнительного армирования, с целью повышения прочности конструкций установку бетонных элементов сопровождают крепежом арматуры. Основная роль керамзитобетона – формирование ограждающего теплоизоляционного слоя в многослойных конструкциях.

Основная роль керамзитобетона – формирование ограждающего теплоизоляционного слоя в многослойных конструкциях.

Прочность и физические характеристики керамзитобетона зависят от соотношения компонентов. Следует учитывать, что пропорции керамзитобетона для пола и пропорции смеси для изготовления строительных блоков различны.

Керамзитобетон: пропорции и состав раствора

В качестве перекрытий при возведении зданий долгое время использовали железобетонные плиты,сегодня эта технология не актуальна. Железобетонные перекрытия обладают существенным недостатком – низкой теплоизоляцией. Материалом, способным успешно выдерживать нагрузки и при этом обеспечивать комфортные условия пребывания в помещении, является керамзитобетон, который применяется в виде стяжки.

Выполняя укладку стяжки, нужно обращать внимание на тип поверхности, от которого зависит ее состав. Оптимальные пропорции керамзитобетона для стяжки: высота 30 мм на 1м2 требует 40 кг смеси пескобетонаМ300 и 35 кг керамзитового гравия.

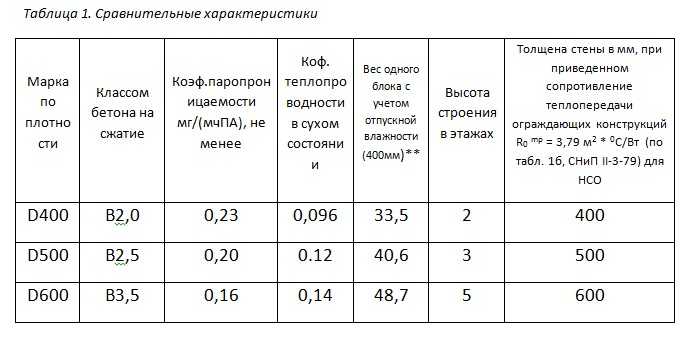

Керамзитобетон: пропорции для стяжки в зависимости от расчетного значения плотности на 1м3

Значение плотностиКерамзит, плотность насыпнаяЦементПесокВодакг/м3кгм3кгкгл1000700720-250-1401500700-0,8430420-1600700-0,72400640-1600600-0,68430680-1700700-0,62380830-1700600-0,56410880-

Для приготовления бетонной смеси в подходящую емкость загружают керамзит, после чего заливают водой (небольшое количество).

После растворения пористой структуры гранул в емкость загружаются связующие компоненты – цемент и пескобетон. Все перемешивается строительным миксером до густой консистенции. Смешивание раствора прекращается после того, как керамзит приобретает цвет цемента.

Достоинства и недостатки стяжки из керамзитобетона

Зачастую керамзитобетонная стяжкаприменяется при необходимости повышения уровня пола в помещении. Сформированная поверхность обладает высокой прочностью, устойчива к воздействию влаги, не пропускает воздух. Преимущества стяжки из керамзитобетона:

- затраты на нее зависят от площади и толщины покрытия;доступная технология монтажа и продолжительный срок эксплуатации;возможность корректирования плоскости, устранение перепадов и неровностей;абсолютная совместимость со всеми видами напольных покрытий;высокая степень влагостойкости и огнестойкости, звукоизоляция;стойкость к биологическому и химическому воздействию;в таком процессе, как приготовление керамзитобетона, пропорции регулируют плотность;экологическая чистота.

Стяжка из керамзитобетона обладает недостатками:

- укладка сопровождается значительным подъемом уровня пола;после высыхания требуется шлифовка поверхности.

Доступность технологии производства блоков

При возведении небольшой жилой или хозяйственной постройки на даче или приусадебном участке хозяева часто отдают предпочтение строительным блокам из керамзитобетона.

Они также используются для строительства домов, возводимых в областях с низкими несущими способностями грунта. Причина выбора заключается в высоких эксплуатационных качествах материала и доступной технологии производства блоков. Их можно изготавливать самостоятельно на приусадебном участке без применения технологического оборудования.

Формирование блоков из керамзитобетона

Керамзитобетонные блокибывают двух видов: пустотелые и полнотелые.

Вне зависимости от формы блоков основой является керамзитовый гравий. Блоки, форма которых не имеет пустот, применяются для укладки фундаментов и облицовки наружных стен. Пустотелые блоки широко используются как звукоизоляционный и теплоизоляционный ограждающий слой внутренних стен здания.

Пустотелые блоки широко используются как звукоизоляционный и теплоизоляционный ограждающий слой внутренних стен здания.

За счет применения пористых блоков повышаются несущие характеристики фундамента и стен здания. Однако главное преимущество использования керамзитобетона в строительстве определяется экономичностью возводимых конструкций. За счет пористости структуры достигается снижение расходов сырья и малый вес конструкционных элементов.

Керамзитобетон: состав и пропорции смеси для формовки блоков

Керамзитобетонные блоки в своем составе содержат керамзит, цемент, песок мелкой фракции и иные добавки.

Иными словами, смесь содержит связующие компоненты и керамзит. В качестве добавок, повышающих физические свойства строительных блоков, можно использовать смолу древесную омыленную (СДО) для повышения устойчивости к низким температурам. Чтобы повысить степень связывания, добавляют порошок технического лингносульфоната (ЛСТП).

Подготовка раствора

Связующей основой смеси для формирования фактурного слоя является шлакоцемент (ШПЦ) или цемент марки М400 (портландцемент). Следует учитывать, что марка цемента не может быть меньше М400. Далее добавляется керамзит и песок мелкой фракции.

Следует учитывать, что марка цемента не может быть меньше М400. Далее добавляется керамзит и песок мелкой фракции.

Изготавливаем керамзитобетон своими руками, пропорции смеси: 1 (цемент), 8 (керамзитовый гравий)и 3 (песок).

Этот состав даст оптимальные характеристики будущего строительного материала. Чтобы изготовить керамзитобетон, пропорции на 1м3 должны быть такими: 230-250 литров воды. Для придания пластичности бетону можно воспользоваться народным методом: в процессе смешивания компонентов добавить чайную ложку стирального порошка.

Смешивание всех компонентов должно выполняться в бетономешалке, последовательность действий следующая: в барабан загружаются и смешиваются сыпучие компоненты, далее постепенно добавляется вода до получения однородной массы, напоминающей по консистенции пластилин.

Формовка блоков и завершающий этап

На месте для формовки блоков устанавливают поддон, на котором размещают опалубку. В процессе высыхания блоков недопустимо прямое попадание на них влаги и прямых солнечных лучей, с этой целью устанавливается навес.

Перед закладкой раствора внутренние стенки форм обильно обмазываются машинным маслом, а основа посыпается песком. Существуют стандартные размеры блоков,изготовленных из керамзитобетона: 190×190×140, а также 390×190×140 мм. Стандартных габаритов следует придерживаться, но для небольшого дачного строительства размеры можно менять на свое усмотрение.

После завершения всех подготовительных этапов формы наполняются раствором.

Смесь утрамбовывается для устранения пустот до появления цементного молока. Поверхности блоков выравниваются мастерком. Формы разбираются по истечении суток с момента закладки раствора, сами блоки при этом не сдвигаются до полного затвердевания.

Период высыхания длится до 25-28 суток в зависимости от климатических факторов. Процесс высыхания не должен стимулироваться искусственно и проходить в короткий срок, быстрая потеря влаги может стать причиной растрескивания и утраты прочности блоков.

Произведенные в домашних условиях блоки из керамзитобетона, при условии соблюдения всех указанных правил, не уступают блокам, произведенным в условиях промышленного технологического участка.

Источники:

- postroj-sam.ru

- keramzitt.ru

- fb.ru

Пропорции керамзитобетона для стяжки своими руками, фракции, состав смеси

Широко используемый в бытовых строениях, а также при многоэтажном строительстве, керамзитобетон обрел свою популярность из-за ряда преимуществ. Многие из плюсов материала приобретены благодаря свойствам глины, входящей в состав керамзита. Сюда относится малый удельный вес, устойчивость к биологическим воздействиям, огнеупорность, долговечность, качественная гидро- и теплоизоляция. Отсюда стяжка пола из керамзитобетона обеспечит надежное основание для любого покрытия пола.

Оглавление:

- Пропорции смеси

- Особенности изготовления

- Нюансы укладки раствора для стяжки

Но есть и некоторые отрицательные моменты, осложняющие ее самостоятельное использование. К примеру, далеко не быстрый период времени проведения работ, так как бетон требует дополнительной шлифовки для создания ровной поверхности. Существует несколько разновидностей стяжки с керамзитом. Это может быть классическая заливка, полусухой или же сухой вариант. Каждый вид подбирается конкретно под строительный объект, требуемую нагрузку на основание, величину неровностей пола.

К примеру, далеко не быстрый период времени проведения работ, так как бетон требует дополнительной шлифовки для создания ровной поверхности. Существует несколько разновидностей стяжки с керамзитом. Это может быть классическая заливка, полусухой или же сухой вариант. Каждый вид подбирается конкретно под строительный объект, требуемую нагрузку на основание, величину неровностей пола.

Рекомендована для помещений с неровностями, для утепления пола на первых этажах зданий. Одинаково хорошо подходит для внутренних и наружных работ, для придания полу необходимого уклона, при устройстве системы теплых полов. В продаже существуют варианты готовых строительных смесей на основе керамзита. Их применение целесообразно при высоких перепадах пола, до 30 см. Но и такой раствор вполне можно изготовить своими силами.

Пропорции для стяжки

В зависимости от характера поверхности подбирается необходимый состав. Соотношение материалов зависит от фракции используемой стяжки из керамзитобетона и предполагаемых нагрузок на основание. В классическом варианте заливки, так называемом мокром способе, применяется следующая пропорция цемента, воды, песка, керамзита – 1:1:3:2. В перерасчете на массу, при расходе керамзита 0,5-0,7 м3 потребуется 1,3-1,5 т смеси песка и цемента.

Соотношение материалов зависит от фракции используемой стяжки из керамзитобетона и предполагаемых нагрузок на основание. В классическом варианте заливки, так называемом мокром способе, применяется следующая пропорция цемента, воды, песка, керамзита – 1:1:3:2. В перерасчете на массу, при расходе керамзита 0,5-0,7 м3 потребуется 1,3-1,5 т смеси песка и цемента.

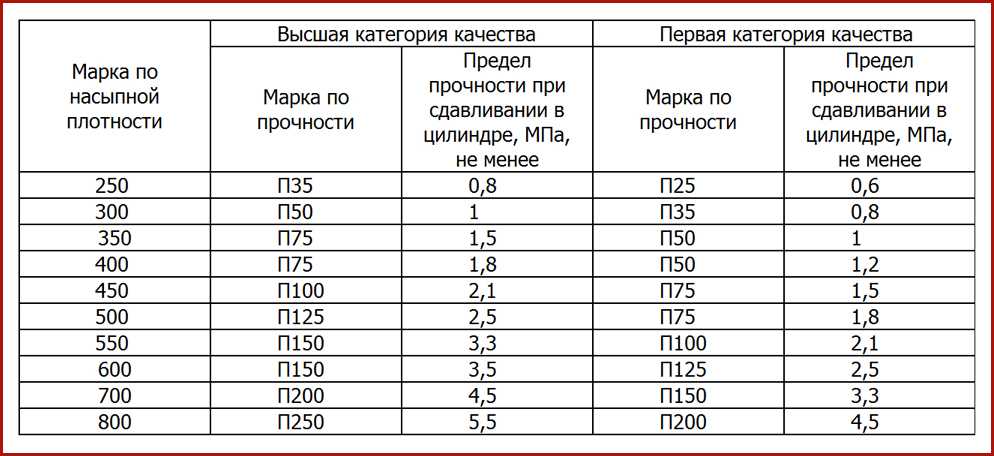

Вариации с пропорцией компонентов позволяют осуществить приготовление различных марок керамзитобетона. Таким образом, для М150 соотношение цемент-песок-керамзит – 1:3,5:5,7. Соответственно, рецепт смеси с теми же составляющими для М300 выглядит так: 1:1,9:3,7. А для подобной марки бетона М400 – 1:1,2:2,7.

Рекомендации по приготовлению

Керамзитобетон своими руками изготовить совсем не сложно. Прежде всего, необходимо правильно подобрать керамзит. Он представляет собой легкоплавкую глину, обработанную термическим способом. Материал выпускается в нескольких видах:

- керамзитовый гравий – элементы правильной круглой формы;

- керамзитовый щебень – несформированные фракции больших размеров;

- керамзитовый песок – мелкодробленый результат переработки керамзита.

Для приготовления керамзитобетона для пола используется только гравий фракцией 5-20. Более крупные применяются в полусухом или сухом способе. Керамзитовый песок же делает более прочными и теплоемкими тонкие виды стяжек толщиной менее 3 см. Керамзит по рекомендациям необходимо заранее замочить в воде, таким образом, чтобы частички не всплывали. Благодаря гидрофильным свойствам материала, его пористая структура быстро впитает в себя достаточное количество воды. Результатом чего окажется масса гравия без видимых скоплений влаги.

Далее порционно добавляется соотношение песка и цемента при постоянном перемешивании. Это продолжается до тех пор, пока гранулы керамзита не станут цементного цвета. Весь процесс приготовления стяжки проще всего проводить с помощью бетономешалки. При отсутствии последней вполне подойдет любая просторная металлическая емкость, способная вместить в себя весь объем керамзитобетона.

Стоит уделить особое внимание выбору марки цемента для бетона. Для надежного схватывания и высокой удельной прочности она должна быть не менее М400-М500. Карьерный песок для приготовления керамзитобетона используется промытый. Предварительно просеивается своими силами. Для достижения более высокой прочности, приобретения морозостойкости и долговечности стяжки многими специалистами рекомендуется добавление пластификаторов. Пропорции добавки определяются производителем того или иного состава и указываются на упаковке. Помимо готового покупного раствора пластификатор допускается изготовить самому, используя жидкое мыло или стиральный порошок.

Для надежного схватывания и высокой удельной прочности она должна быть не менее М400-М500. Карьерный песок для приготовления керамзитобетона используется промытый. Предварительно просеивается своими силами. Для достижения более высокой прочности, приобретения морозостойкости и долговечности стяжки многими специалистами рекомендуется добавление пластификаторов. Пропорции добавки определяются производителем того или иного состава и указываются на упаковке. Помимо готового покупного раствора пластификатор допускается изготовить самому, используя жидкое мыло или стиральный порошок.

Вода в соотношение раствора для стяжки вносится из расчета 200-300 л на 1 м3. Пропорция варьируется в зависимости от влажности материалов. Здесь главное добиться нужной консистенции, чтобы смесь уверенно расправлялась правилом. В случае избыточного количества влаги будет получен редкий состав, в котором керамзит всплывет и также воспрепятствует образованию ровной поверхности.

Расход керамзитобетона зависит от необходимой толщины слоя и величины площади пола под покрытие. Минимальная толщина керамзитобетонной стяжки – 3 см, что является одним из ее существенных недостатков, особенно при наличии небольшой высоты потолков.

Минимальная толщина керамзитобетонной стяжки – 3 см, что является одним из ее существенных недостатков, особенно при наличии небольшой высоты потолков.

Перед применением смеси рекомендуется укладка гидроизоляционного материала и демпферной ленты. Это нужно для предотвращения преждевременной потери влаги в основании, в противном случае монолит не успеет набрать прочность. Лента в свою очередь служит протектором от контакта со стеной и препятствует возможной температурной деформации.

Раствор заливается по уровню между маяками от угла помещения. Крупные неровности расправляются правилом. В силу быстрого схватывания состава процесс необходимо провести непрерывно и в короткий промежуток времени. Стоит отметить значительно меньшее время схватывания керамзитобетонной стяжки по сравнению с бетоном. Уже через двое суток по затвердевшей стяжке можно ходить.

Поверхность керамзитобетона получается далеко не зеркальной, поэтому перед финишным покрытием рекомендуется немного отшлифовать основание.

Далее для конечного результата заливается слой классической цементно-песчаной стяжки.

Некоторые специалисты пользуются более простым и менее затратным по времени способом выравнивания пола с помощью керамзита. Здесь отсутствует необходимость приготовления раствора. Сухая фракция керамзитового гравия либо щебня насыпается прямо между маяками на подготовленное основание, разравнивается. Затем можно сразу приступать к заливке бетонного выравнивающего слоя. Иногда керамзит дополнительно проливают цементным молоком.

Получение и характеристика композиционного материала вспененная глина-парафин-воск-геополимер

1. Хассан А., Шакил Лагари М., Рашид Ю. Микрокапсулированные материалы с фазовым переходом: обзор инкапсуляции, безопасности и тепловых характеристик. Устойчивость. 2016;8:1046. doi: 10.3390/su8101046. [CrossRef] [Google Scholar]

2. Шарифи Н.П., Шейх А.А.Н., Сакулич А.Р. Применение материалов с фазовым переходом в гипсовых плитах для достижения целей энергосбережения в здании. Энергетическая сборка. 2017; 138: 455–467. doi: 10.1016/j.enbuild.2016.12.046. [Перекрестная ссылка] [Академия Google]

Энергетическая сборка. 2017; 138: 455–467. doi: 10.1016/j.enbuild.2016.12.046. [Перекрестная ссылка] [Академия Google]

3. Хасан А., Аль-Саллал К., Алноман Х., Рашид Ю., Абдельбаки С. Влияние материалов с фазовым переходом (PCM), интегрированных в бетонный блок, на предотвращение притока тепла в жарком климате. Устойчивость. 2016;8:1009. doi: 10.3390/su8101009. [CrossRef] [Google Scholar]

4. Lei J., Kumarasamy K., Zingre K.T., Yang J., Wan M.P., Yang E.-H. Холодное цветное покрытие и материалы с фазовым переходом как дополнительные стратегии охлаждения для снижения охлаждающей нагрузки здания в тропиках. заявл. Энергия. 2017;190: 57–63. doi: 10.1016/j.apenergy.2016.12.114. [CrossRef] [Google Scholar]

5. Кусама Ю., Исидоя Ю. Тепловые эффекты штукатурки из нового материала с фазовым переходом (PCM) при различных сценариях изоляции и нагрева. Энергетическая сборка. 2017; 141: 226–237. doi: 10.1016/j.enbuild.2017.02.033. [CrossRef] [Google Scholar]

6. Рамакришнан С. , Ван С., Санджаян Дж., Уилсон Дж. Оценка тепловых характеристик интегрированных цементных композитов с фазовым переходом в зданиях: экспериментальный и численный подход. заявл. Энергия. 2017; 207: 654–664. doi: 10.1016/j.apenergy.2017.05.144. [Перекрестная ссылка] [Академия Google]

, Ван С., Санджаян Дж., Уилсон Дж. Оценка тепловых характеристик интегрированных цементных композитов с фазовым переходом в зданиях: экспериментальный и численный подход. заявл. Энергия. 2017; 207: 654–664. doi: 10.1016/j.apenergy.2017.05.144. [Перекрестная ссылка] [Академия Google]

7. Ли М.Г., Чжан Ю., Сюй Ю.Х., Чжан Д. Влияние различных количеств поверхностно-активного вещества на характеристики нанокапсулированных материалов с фазовым переходом. Полим. Бык. 2011; 67: 541–552. doi: 10.1007/s00289-011-0492-1. [CrossRef] [Google Scholar]

8. Тан Б., Цуй Дж., Ван Ю., Цзя С., Чжан С. Легкий синтез и характеристики композитных материалов с фазовым переходом ПЭГ/SiO 2 . Сол. Энергия. 2013; 97: 484–492. doi: 10.1016/j.solener.2013.08.021. [Перекрестная ссылка] [Академия Google]

9. Джиро-Палома Й., Конуклю Ю., Фернандес А.И. Получение и исчерпывающая характеристика микрокапсул парафина или пальмитиновой кислоты как нового материала с фазовым переходом. Сол. Энергия. 2015; 112:300–309. doi: 10.1016/j.solener.2014.12.008. [CrossRef] [Google Scholar]

Энергия. 2015; 112:300–309. doi: 10.1016/j.solener.2014.12.008. [CrossRef] [Google Scholar]

10. Конуклю Ю., Паксой Х.О. Микрокапсулирование каприловой кислоты на основе полистирола для хранения тепловой энергии. Сол. Энергия Матер. Сол. Клетки. 2017; 159: 235–242. doi: 10.1016/j.solmat.2016.09.016. [Перекрестная ссылка] [Академия Google]

11. Кахраман Дёгюшку Д., Кызыл Ч., Бичер А., Сары А., Алкан С. Микроинкапсулированные н-алкановые эвтектики в полистироле для солнечных тепловых установок. Сол. Энергия. 2018;160:32–42. doi: 10.1016/j.solener.2017.11.072. [CrossRef] [Google Scholar]

12. Zhang G.H., Bon S.A.F., Zhao C.Y. Синтез, характеристика и термические свойства новых наноинкапсулированных материалов с фазовым переходом для хранения тепловой энергии. Сол. Энергия. 2012;86:1149–1154. doi: 10.1016/j.solener.2012.01.003. [Перекрестная ссылка] [Академия Google]

13. Ma Y., Chu X., Li W., Tang G. Получение и характеристика микрокапсул из поли(метилметакрилата-со-дивинилбензола), содержащих бинарные материалы сердцевины с регулируемой температурой фазового перехода. Сол. Энергия. 2012;86:2056–2066. doi: 10.1016/j.solener.2012.04.008. [CrossRef] [Google Scholar]

Сол. Энергия. 2012;86:2056–2066. doi: 10.1016/j.solener.2012.04.008. [CrossRef] [Google Scholar]

14. Guo X., Cao J., Peng Y., Liu R. Включение микрокапсулированного додеканола в композит древесной муки/полиэтилена высокой плотности в качестве материала с фазовым переходом для хранения тепловой энергии. Матер. Дес. 2016;89: 1325–1334. doi: 10.1016/j.matdes.2015.10.068. [CrossRef] [Google Scholar]

15. Feczkó T., Kardos A.F., Németh B., Trif L., Gyenis J. Микрокапсулирование материала с фазовым переходом н-гексадекана полимером этилцеллюлозы. Полим. Бык. 2014;71:3289–3304. doi: 10.1007/s00289-014-1250-y. [CrossRef] [Google Scholar]

16. Li J., Lu W., Luo Z., Zeng Y. Синтез и термические свойства новых микрокапсул нитрата натрия для высокотемпературного хранения тепловой энергии. Сол. Энергия Матер. Сол. Клетки. 2017;159: 440–446. doi: 10.1016/j.solmat.2016.09.051. [CrossRef] [Google Scholar]

17. Qiu X., Lu L., Zhang Z., Tang G., Song G. Получение, термические свойства и термическая стабильность микрокапсулированного н-октадекана с поли(стеарилметакрилатом) в качестве оболочка. Дж. Терм. Анальный. Калорим. 2014; 118:1441–1449. doi: 10.1007/s10973-014-4040-8. [CrossRef] [Google Scholar]

Дж. Терм. Анальный. Калорим. 2014; 118:1441–1449. doi: 10.1007/s10973-014-4040-8. [CrossRef] [Google Scholar]

18. Чжан Дж., Чжао Т., Чай Ю., Ван Л. Получение и характеристика микрокапсул и микро/нанокапсул с высоким содержанием парафинового воска с полиметилметакрилатной оболочкой методом суспензионноподобной полимеризации. Подбородок. Дж. Хим. 2017;35:497–506. doi: 10.1002/cjoc.201600631. [CrossRef] [Google Scholar]

19. Yang Y., Kuang J., Wang H., Song G., Liu Y., Tang G. Улучшение тепловых свойств микрокапсул с фазовым переходом с модифицированным нитридом кремния для солнечной энергетики. Сол. Энергия Матер. Сол. Клетки. 2016; 151:89–95. doi: 10.1016/j.solmat.2016.02.020. [CrossRef] [Google Scholar]

20. Zhang Y., Wang L., Tang B., Lu R., Zhang S. Формостабильные материалы с фазовым переходом с высокой энтальпией фазового перехода из композита парафина и сшивки структура фазового перехода. заявл. Энергия. 2016; 184: 241–246. doi: 10.1016/j.apenergy.2016.10. 021. [Перекрестная ссылка] [Академия Google]

021. [Перекрестная ссылка] [Академия Google]

21. Караман С., Карайпекли А., Сары А., Бичер А. Композит полиэтиленгликоль (ПЭГ)/диатомит как новый формостабильный материал с фазовым переходом для хранения тепловой энергии. Сол. Энергия Матер. Сол. Клетки. 2011;95:1647–1653. doi: 10.1016/j.solmat.2011.01.022. [CrossRef] [Google Scholar]

22. Сары А., Бичер А., Аль-Сулейман Ф.А., Караипекли А., Тяги В.В. Композитные ПКМ диатомит / УНТ / ПЭГ со стабилизированной формой и улучшенной теплопроводностью: свойства получения и накопления тепловой энергии. Энергетическая сборка. 2018;164:166–175. doi: 10.1016/j.enbuild.2018.01.009. [CrossRef] [Google Scholar]

23. Сари А., Бисер А., Караипекли А., Аль-Сулейман Ф.А. Получение, характеристика и терморегулирующая способность композитного материала с фазовым переходом на основе цемента. Сол. Энергия Матер. Сол. Клетки. 2018; 174: 523–529. doi: 10.1016/j.solmat.2017.09.049. [CrossRef] [Google Scholar]

24. Сари А., Бисер А. , Аль-Ахмед А., Аль-Сулейман Ф.А., Захир М.Х., Мохамед С.А. Композитный материал с фазовым переходом на основе паров кремнезема/каприновой кислоты и пальмитиновой кислоты, легированный УНТ для хранения тепловой энергии. Сол. Энергия Матер. Сол. Клетки. 2018;179: 353–361. doi: 10.1016/j.solmat.2017.12.036. [CrossRef] [Google Scholar]

, Аль-Ахмед А., Аль-Сулейман Ф.А., Захир М.Х., Мохамед С.А. Композитный материал с фазовым переходом на основе паров кремнезема/каприновой кислоты и пальмитиновой кислоты, легированный УНТ для хранения тепловой энергии. Сол. Энергия Матер. Сол. Клетки. 2018;179: 353–361. doi: 10.1016/j.solmat.2017.12.036. [CrossRef] [Google Scholar]

25. Ушак С., Круз М., Кабеса Л., Грагеда М. Получение и характеристика неорганических микрокапсул ПКМ методом псевдоожиженного слоя. Материалы. 2016;9:24. doi: 10.3390/ma

24. [PMC free article] [PubMed] [CrossRef] [Google Scholar]

26. Могхаддам М.К., Мортазави С.М., Хайямян Т. Получение микрокапсул альгината кальция, содержащих н-нонадекан, методом коаксиального электрораспыления расплава. Дж. Электрост. 2015;73:56–64. doi: 10.1016/j.elstat.2014.10.013. [Перекрестная ссылка] [Академия Google]

27. Donkers P.A.J., Sögütoglu L.C., Huinink H.P., Fischer H.R., Adan O.C.G. Обзор гидратов солей для сезонного аккумулирования тепла в бытовых целях. заявл. Энергия. 2017;199:45–68. doi: 10.1016/j.apenergy.2017.04.080. [CrossRef] [Google Scholar]

заявл. Энергия. 2017;199:45–68. doi: 10.1016/j.apenergy.2017.04.080. [CrossRef] [Google Scholar]

28. Шавия Б. Интеллектуальное управление трещинами в бетоне с помощью материалов с фазовым переходом (PCM): обзор. Материалы. 2018;11:654. doi: 10.3390/ma11050654. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

29. Liu L., Peng B., Yue C., Guo M., Zhang M. Недорогой формостабилизированный композиционный материал на основе золы-уноса материал, синтезированный с использованием простого процесса для повышения энергоэффективности здания. Матер. хим. физ. 2019;222:87–95. doi: 10.1016/j.matchemphys.2018.09.072. [CrossRef] [Google Scholar]

30. Джейкоб Р., Траут Н., Рауд Р., Кларк С., Стейнберг Т.А., Саман В., Бруно Ф. Геополимерная инкапсуляция материала с фазовым переходом на основе хлоридной соли для высокотемпературной термической обработки. хранилище энергии; Материалы SolarPACES 2015; Кейптаун, ЮАР. 13–16 октября 2015 г. [Google Scholar]

31. Джейкоб Р. , Белуско М., Инес Фернандес А., Кабеса Л.Ф., Саман В., Бруно Ф. Воплощенная энергия и стоимость высокотемпературных систем хранения тепловой энергии для использования с концентрированными солнечными электростанциями. заявл. Энергия. 2016; 180: 586–597. doi: 10.1016/j.apenergy.2016.08.027. [CrossRef] [Google Scholar]

, Белуско М., Инес Фернандес А., Кабеса Л.Ф., Саман В., Бруно Ф. Воплощенная энергия и стоимость высокотемпературных систем хранения тепловой энергии для использования с концентрированными солнечными электростанциями. заявл. Энергия. 2016; 180: 586–597. doi: 10.1016/j.apenergy.2016.08.027. [CrossRef] [Google Scholar]

32. Джейкоб Р., Рауд Р., Траут Н., Белл С., Кларк С., Уилл Г., Саман В., Бруно Ф. Влияние внутренних покрытий на стабильность материалы с фазовым переходом на основе хлоридов, инкапсулированные в геополимеры. Сол. Энергия Матер. Сол. Клетки. 2018; 174: 271–276. doi: 10.1016/j.solmat.2017.09.016. [CrossRef] [Google Scholar]

33. Исмаил Н., Эль-Хассан Х. Разработка и характеристика геополимерного раствора и легкого бетона на основе смеси летучей золы и шлака. Дж. Матер. Гражданский англ. 2018;30:04018029. doi: 10.1061/(ASCE)MT.1943-5533.0002209. [CrossRef] [Google Scholar]

34. Mazo J., Delgado M., Peñalosa C., Dolado P., Miranda I., Lázaro A., Marín J. M., Zalba B. Оценка пригодности различных калориметрических методов для определить кривую энтальпия-температура гранулированных композитов ПКМ. заявл. Терм. англ. 2017; 125:306–316. doi: 10.1016/j.applthermaleng.2017.07.035. [CrossRef] [Google Scholar]

M., Zalba B. Оценка пригодности различных калориметрических методов для определить кривую энтальпия-температура гранулированных композитов ПКМ. заявл. Терм. англ. 2017; 125:306–316. doi: 10.1016/j.applthermaleng.2017.07.035. [CrossRef] [Google Scholar]

35. Ласаро А., Пеньялоса К., Соле А., Диарс Г., Хаусманн Т., Фойс М., Залба Б., Гшвандер С., Кабеса Л.Ф. Сравнительные тесты фазового перехода характеристика материалов с помощью дифференциального сканирующего калориметра. заявл. Энергия. 2013;109: 415–420. doi: 10.1016/j.apenergy.2012.11.045. [CrossRef] [Google Scholar]

36. Mehling H., Cabeza L.F. Тепловое и холодное хранение с PCM. Спрингер; Берлин, Германия: 2008. [Google Scholar]

37. Хасан А., МакКормак С.Дж., Хуанг М.Дж., Нортон Б. Характеристика материалов с фазовым переходом для теплового контроля фотоэлектрических элементов с использованием метода дифференциальной сканирующей калориметрии и температурной истории. Преобразование энергии. Управление 2014; 81: 322–329. doi: 10.1016/j.enconman.2014.02.042. [Перекрестная ссылка] [Академия Google]

doi: 10.1016/j.enconman.2014.02.042. [Перекрестная ссылка] [Академия Google]

38. Хан Д.В. Теплопроводность. Уайли; Hoboken, NJ, USA: 2012. [Google Scholar]

39. Ma B., Adhikari S., Chang Y., Ren J., Liu J., You Z. Получение композиционных формостабилизированных материалов с фазовым переходом для автомобильных дорог. тротуары. Констр. Строить. Матер. 2013;42:114–121. doi: 10.1016/j.conbuildmat.2012.12.027. [CrossRef] [Google Scholar]

40. Kong X., Zhong Y., Rong X., Min C., Qi C. Строительная панель для хранения энергии на основе парафина/вспененного перлита: подготовка и исследование тепловых характеристик. Материалы. 2016;9:70. doi: 10.3390/ma

70. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]41. ASTM C618-17a. АСТМ интернэшнл; West Conshohocken, PA, USA: 2017. [Google Scholar]

42. Лист технических данных PCM RT-31. [(по состоянию на 23 октября 2018 г.)]; Доступно на сайте: https://www.rubitherm.eu/media/products/datasheets/Techdata_-RT31_EN_31052016. PDF

PDF

43. Термопара типа RS Pro K Длина 1 м, диаметр 0,6 мм, от −50 °C до +250 °C . [(по состоянию на 13 марта 2018 г.)]; Доступно на сайте: https://uk.rs-online.com/web/p/thermocouples/6212158

44. Алажари М., Шарма Т., Хит А., Купер Р., Пейн К. Применение инкапсулированных вспученным перлитом бактерий и питательной среды для самовосстанавливающегося бетона. Констр. Строить. Матер. 2018;160:610–619. doi: 10.1016/j.conbuildmat.2017.11.086. [CrossRef] [Google Scholar]

45. Альгамри Р., Канеллопулос А., Аль-Таббаа А. Пропитка и инкапсуляция легких заполнителей для самовосстанавливающегося бетона. Констр. Строить. Матер. 2016; 124:910–921. doi: 10.1016/j.conbuildmat.2016.07.143. [Перекрестная ссылка] [Академия Google]

46. Ван Р., Рен М., Гао С., Цинь Л. Получение и свойства бетона с накоплением тепловой энергии на основе жирных кислот. Констр. Строить. Матер. 2018; 165:1–10. doi: 10.1016/j.conbuildmat.2018.01.034. [CrossRef] [Google Scholar]

47. Агуайо М. , Дас С., Кастро С., Кабай Н., Сант Г., Нейталат Н. Пористые включения в качестве основы для материалов с фазовым переходом в цементных композитах: характеристика, тепловые характеристики и аналитические модели. Констр. Строить. Матер. 2017; 134: 574–584. doi: 10.1016/j.conbuildmat.2016.12.185. [Перекрестная ссылка] [Академия Google]

, Дас С., Кастро С., Кабай Н., Сант Г., Нейталат Н. Пористые включения в качестве основы для материалов с фазовым переходом в цементных композитах: характеристика, тепловые характеристики и аналитические модели. Констр. Строить. Матер. 2017; 134: 574–584. doi: 10.1016/j.conbuildmat.2016.12.185. [Перекрестная ссылка] [Академия Google]

48. Сунь Дж., Ву З. Исследование метода оценки экссудации рабочего вещества фазового перехода для строительных материалов. Новая сборка. Матер. 2004; 7:43–46. [Google Scholar]

Производство керамзита с использованием устройства вихревого слоя

Распространение любви

Производство керамзита основано на гомогенизации и измельчении частиц глинистого сырья, формировании и дальнейшем обжиге гранул. Принимая во внимание такие процессы, целесообразно использовать устройство вихревого слоя (АВС) от ГлоубКор .

Актуальность производства керамзита

Керамзит – востребованный строительный материал, недорогой теплоизолятор, наполнитель, декоративное изделие.

Зерно получается в результате гомогенизации, смешивания шихты и обжига. Отличаются низкой теплопроводностью, инертностью к воздействию щелочей, кислот, долговечностью, экологичностью, звукопоглощающей способностью. Они в основном используются в строительстве и в производстве строительных материалов:

- Производство пористых бетонов

Наполнитель для легких, сверхлегких пористых бетонов, используемых в стяжках, монолитных стенах и конструкциях.

- Производство блоков керамзита

Основной наполнитель стеновых блоков из керамзита. Они также содержат цемент, песок и воду. Конструктивные элементы применяются в малоэтажном строительстве при возведении стен и перегородок в домах.

- Теплоизоляция зданий, сооружений

Высокопористые разновидности керамзита применяются в качестве теплоизолятора полов, стен и межэтажных перекрытий.

- Строительство фундаментов

Используется для наполнения с целью предотвращения промерзания. Это позволяет снизить расход материала при возведении конструкций.

- Стяжка

Является хорошей основой для чернового выравнивания пола. материал легкий; поэтому не оказывает нагрузки на межэтажные перекрытия. Повышает теплоизоляционные характеристики внутреннего пространства.

- Дренажная выемка

Материал относительно низкой пористости применяется в насыпях при строительстве дорог и водоотводов, при обработке и подготовке почвы.

- Теплоизоляция инженерных сетей

Трубы системы теплоснабжения, подведенные к домам и зданиям, покрыты гранулами. Они обеспечивают качественную теплоизоляцию и легкий доступ к системе.

Столь широкая сфера применения керамзита делает его востребованным на рынке строительных материалов, в промышленности, сельском хозяйстве. Перспективной и актуальной выглядит модернизированная технология производства керамзита с использованием устройства вихревого слоя. Но сначала обсудим, какими недостатками характеризуются существующие линии по производству этого материала.

Перспективной и актуальной выглядит модернизированная технология производства керамзита с использованием устройства вихревого слоя. Но сначала обсудим, какими недостатками характеризуются существующие линии по производству этого материала.

Производство керамзита традиционными способами, недостатки этих способов

Практически на каждом современном заводе по производству керамзита в процессе смешивания и измельчения сырья используются глиномешалки, вальцы, кромкооблицовочные станки. Выпечка осуществляется в печных барабанах. Обработка гранул в устройстве занимает примерно 45 минут.

Однако обычное оборудование для подготовки, гомогенизации и диспергирования сырья не обеспечивает качественного измельчения и смешивания ингредиентов. Это отрицательно сказывается на прочности готового изделия.

При низкой степени гомогенизации и плохой диспергируемости частиц даже 3% карбонатных примесей во вспучивающихся легкоплавких глинах отрицательно сказываются на качестве материала. Гидратация СаО сопровождается деструкцией керамзита и потерей прочности при хранении.

Гидратация СаО сопровождается деструкцией керамзита и потерей прочности при хранении.

Традиционное производство керамзита с использованием катков, бегунков и глиносмесителей также неактуально для обработки глинистых масс с высоким содержанием песка. При содержании в смеси 10–30 % свободного SiO2 невозможно изготовить из сырья качественный прочный продукт.

Обработка сырья в вихрепластовом устройстве помогает в решении этих задач классическими методами. Кроме того, появляется возможность производить качественный керамзит даже из изначально непригодных глиняных масс.

Кроме того, по традиционной технологии отсортированное сырье можно смешивать с веществами, улучшающими его набухание, — мазутом, соляркой. Применение АВС позволяет минимизировать использование добавок или отказаться от них, что дает положительный экономический эффект и влияет на чистоту и экологичность готового продукта.

Производство керамзита с помощью устройства вихревого слоя

Производство керамзита с помощью устройства вихревого слоя основано на обработке сырья в электромагнитном поле ферромагнитными частицами. Агрегат может работать как с сухими, так и с влажными влажными средами. В рабочей камере аппарата наблюдаются процессы диспергирования и перемешивания, сопровождающиеся активацией частиц. Это влияет на прочность готового изделия. Процессы происходят при воздействии электромагнитного поля, акустических колебаний, высокого локального давления, электролиза.

Агрегат может работать как с сухими, так и с влажными влажными средами. В рабочей камере аппарата наблюдаются процессы диспергирования и перемешивания, сопровождающиеся активацией частиц. Это влияет на прочность готового изделия. Процессы происходят при воздействии электромагнитного поля, акустических колебаний, высокого локального давления, электролиза.

В вихревом слое ферромагнитные иглы превращаются в мешалки и дробилки. При этом они перемещаются по камере, вращаются, сталкиваются с обрабатываемым материалом, друг с другом и со стенками устройства. Все это способствует эффективному перемешиванию, измельчению и активации шихты и смеси.

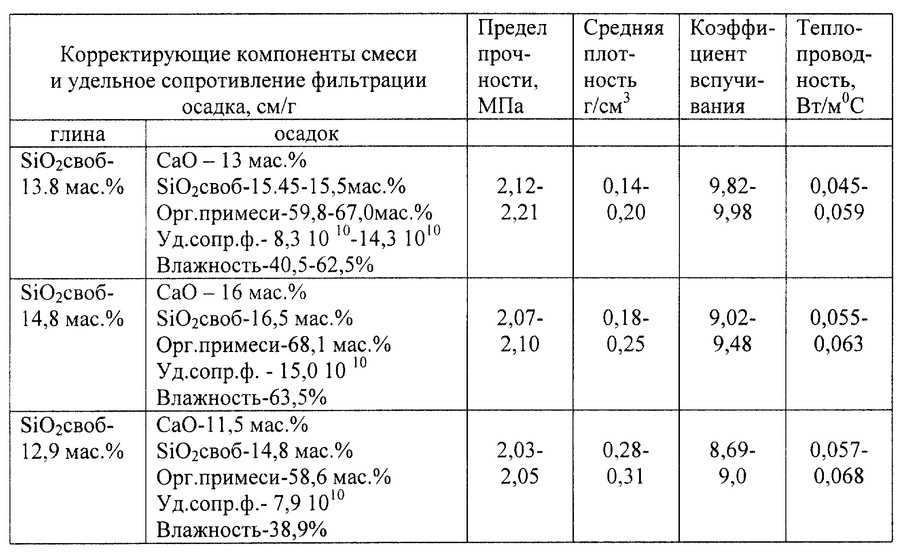

Эффект обработки глинистого сырья на керамзит с помощью АВС описан и экспериментально изучен Логвиненко Д.Д. В результате мы получаем материал с меньшим объемным весом и лучшими прочностными характеристиками. Результаты представлены в таблице 1.

Таблица 1 – Характеристики керамзита при переработке сырья в АВС

Эксперимент № | Характеристика сырья и продолжительность обработки в АВС | Характеристики керамзита | |||||

Переработка сырья в АВС | Переработка сырья без АВС | ||||||

Объемный вес (γ), г/см3 | Предел прочности на скалывание (σс*10-5), Па | Коэффициент прочности | Объемный вес (γ), г/см3 | Предел прочности на скалывание (σс*10-5), Па | Коэффициент прочности | ||

| 1 | Глина, содержащая 26% свободного SiO2 (30% от обработки шликера) | 0,24 | 2,25 | 10,3 | 0,38 | 1,60 | 5. 1 1 |

| 2 | Глина, содержащая 41% свободного SiO2 (30% от обработки шликера) | 0,34 | 2,45 | 7,8 | 0,84 | 3,24 | 4.1 |

| 3 | Монотермит (7 минут сухой обработки) | 0,85 | 29,4 | 36 | 1,6 | 9,81 | 6,5 |

| 4 | Глина, содержащая угольную золу в соотношении 50/50 (7 минут сухой обработки) | 0,57 | 10,7 | 18 | 0,58 | 4,32 | 8,4 |

| 5 | Глина, содержащая угольную золу в соотношении 50/50 при опыливании полуфабриката каолином (7 минут сухой обработки) | 0,74 | 27,9 | 32,0 | |||

Для сравнения обработан шликер, содержащий до 40 % свободного диоксида кремния. Производство керамзита с использованием АВС отличается двукратным снижением объемной массы при одновременном увеличении прочности материала.

Этому результату способствует тщательная обработка сырья в вихревом слое с активацией входящего в состав смеси кварцевого песка. При обработке в АВС наблюдается разрыв силоксановой связи Si-O. Следовательно, на поверхности частиц появляются активные центры в виде свободных радикалов. Это стало причиной повышения качества конечного продукта. Песок активируется по тому же принципу, что и при диспергировании в дезинтеграторах на высоких скоростях.

В связи с активацией кварцевого песка происходят реакции стеклообразования и силикатообразования с участием диоксида кремния. После завершения производства керамзита обжигом изделия в нем отсутствуют крупные песчинки SiO2, в которых концентрировались бы напряжения. А в составе стекла кварцевый песок влияет на повышение прочности и термостойкости материала.

Кроме того, изучена сухая технология производства керамзита с использованием вихревого слоя. Для исследования был взят монотермит. Из сырья, обработанного в сухой среде с помощью АВС, получен наполнитель, прочность которого в три раза выше, чем у материала, изготовленного классическим способом. При этом объемная масса огнеупорного заполнителя была вдвое меньше, чем в образце.

Сухая обработка многокомпонентных шихт, состоящих более чем наполовину из зол тепловых электростанций (золы ТЭС), также показала положительный результат.

Полученные данные свидетельствуют о том, что технология производства керамзита с использованием вихревого слоя позволяет получать высокопрочный строительный материал даже из глин с высоким содержанием песчаных или карбонатных примесей.

Преимущества использования устройства вихревого слоя в производстве керамзита

Устройство вихревого слоя является передовым оборудованием, которое может быть использовано для оптимизации как компактного завода по производству керамзита, так и крупного предприятия по следующим причинам:

- Высокая эффективность

Готовый материал характеризуется повышенной прочностью и термостойкостью даже при высоком содержании песка и карбонатных примесей в глиняных массах. Также АВС позволяет использовать отходы энергетики, в том числе золу ТЭС, в производстве керамзита.

Также АВС позволяет использовать отходы энергетики, в том числе золу ТЭС, в производстве керамзита.

- Рентабельность

Оборудование отличается низким потреблением электроэнергии и преимуществами в несколько раз по сравнению с обычными установками. Требуемая мощность моделей AVS-100 и AVS-150 составляет 4,5 кВт и 9.5 кВт соответственно.

- Простота использования

Устройство компактное, простое в эксплуатации и может быть интегрировано в существующую производственную линию. При этом для этого оборудования нет необходимости делать тумбу или дополнительные конструкции. AVS без проблем перемещается по мастерской.

Таким образом, АВС из GlobeCore – это универсальное, удобное, высокопроизводительное оборудование, которое позволит расширить и оптимизировать производство качественного керамзита. Кроме того, снижаются требования к качеству сырья, а значит, появляется больше возможностей в части производства легкого заполнителя, на котором базируется производство керамзитоблоков, легких бетонов и т.

Далее для конечного результата заливается слой классической цементно-песчаной стяжки.

Далее для конечного результата заливается слой классической цементно-песчаной стяжки.