Технология изготовления пружин

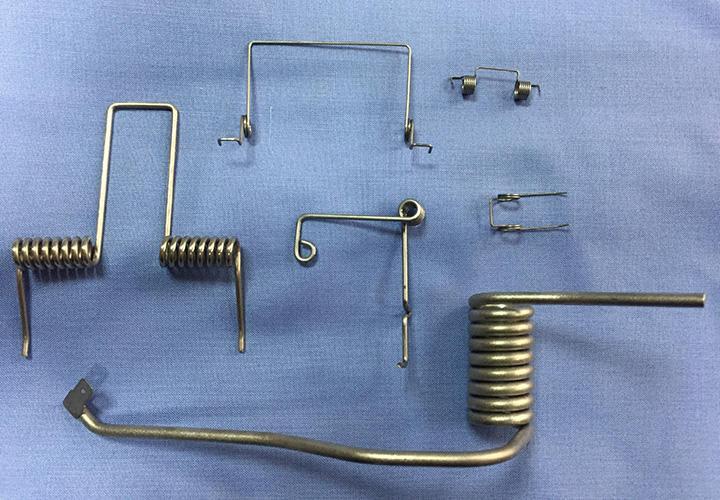

Как известно, существуют различные виды пружин, которые отличаются не только по конструкции, но еще и по способу взаимодействия с остальными механизмами в узлах. Так, например, пружины сжатия работают на сжатие, пружины растяжения — на растяжение, ну а пружины кручения, соответственно, на изгиб и скручивание. При этом данные виды пружин имеют витую форму, в отличии от той же тарельчатой пружины или от любого типа пружин-рессор. Само собой, технология изготовления пружин витого типа будет отличаться от того как происходит производство пружин с другой конструкцией.

В целом, технология изготовления пружин подразумевает под собой совокупность последовательного использования специальных технологических инструментов, например, станочного оборудования и каких-либо сырьевых материалов. При этом, само производство пружин может происходить за разное число этапов и с использованием различных способов, которые выбирает непосредственно сам завод-производитель, в зависимости от назначения конкретной пружины.

Пожалуй, наиболее распространенными в промышленности и быту считаются как раз таки витые виды пружин, а именно, кручения, сжатия, растяжения. По этой причине нами сегодня будет рассмотрено, что представляет технология изготовления пружин из данной классификации. Вообще, наличие специальной навивки в конструкции позволяет подобным пружинам многократно воспринимать повторяющиеся нагрузки, проявляя высокую степень устойчивости к разным механическим воздействиям без потери своих характеристик, в числе которых имеются следующие физико-химические свойства:

- Коэффициент упругости

- Предел воспринимаемой нагрузки

- Усталостная прочность

Именно эти параметры влияют на продолжительность, а главное, на качество работы пружин. Собственно, для того, чтобы обеспечить данным изделиям максимально возможную долгосрочность эксплуатации, производство пружин должно осуществляться из надежного сырьевого материала, посредством поэтапного применения разных технически процессов на специальном оборудовании. Как правило, навивка осуществляется оператором из стальной проволоки на токарных станках либо вручную, либо через автомат одним из двух основных способов: горячим методом или же холодным методом.

Как правило, навивка осуществляется оператором из стальной проволоки на токарных станках либо вручную, либо через автомат одним из двух основных способов: горячим методом или же холодным методом.

Холодная технология изготовления пружин

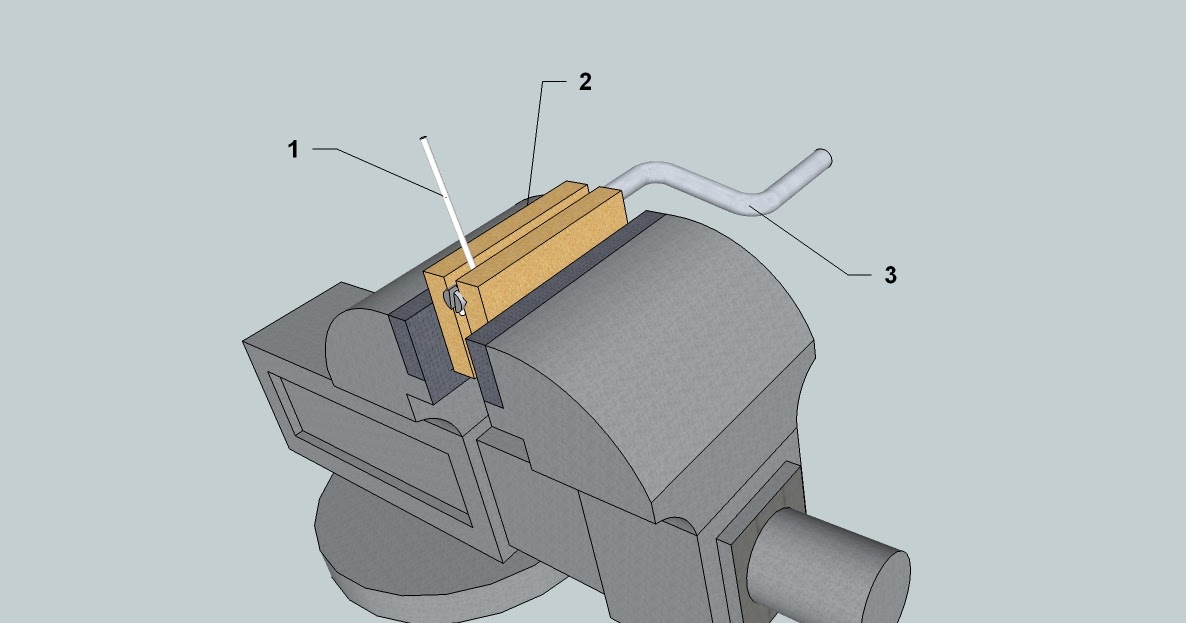

Производство пружин холодным способом в Российской Федерации выполняют чуть чаще, нежели горячим, ввиду наиболее низкой себестоимости производства. Для таких работ не требуются дополнительные дорогостоящие станки, кроме навивочного. Собственно, такой метод предполагает использование оборудования, оснащенного двумя основными валиками, через которые и происходит навивка. Верхний из валиков позволяет регулировать натяжение, а также задавать направление завивки, используя для этого специально установленный винт. Сам процесс изготовления выполняется примерно так:

- Подготавливается специальная сталь для изготовления пружин (стальная проволока).

- Проволока просовывается через планку в суппорте.

- Ее конец прочно закрепляется на оправке при помощи зажима.

- Через верхний валик устанавливается необходимое натяжение.

- В зависимости от диаметра проволоки выбирается скорость вращения.

- Запускается в работу валик, наматывающий пружину.

- По мере достижения необходимого числа витков, проволока обрезается.

- В завершении деталь обрабатывается механически и термически.

Несмотря на то, что форма изготавливаемого изделия может быть как бочкообразной, так и цилиндрической, или даже конической, холодная технология изготовления пружин не позволяет использовать для изготовления пружин сталь диаметром более 16 миллиметров. Механическая обработка проводится для устранения зазубрин, сколов или же любых других дефектов на поверхности метиза, полученных в результате предыдущего проката проволоки, либо во время непосредственного процесса навивки с целью обеспечения наиболее лучшего качества изделия и повышения срока его эксплуатации.

Кроме того, немаловажным этапом является последующая термическая обработка, за счет проведения которой заготовка сможет избавиться от всех полученных во время навивки внутренних напряжений. При этом сам метод обработки выбираю исходя из того, какая была использована

Горячая технология изготовления пружин

В отличии от холодного способа, горячее производство пружин подразумевает лишь изготовление изделий с диаметром от 10 миллиметров. То есть метизы меньших габаритов не получится сделать таким способом априори. Горячая технология изготовления пружин для создания заготовок требует проводить процедуру равномерного нагрева. При этом сам нагрев производится очень быстро на специальном станке. После чего разогретый до красна пруток необходимо просунуть через фиксирующую планку в навивочный станок и закрепить концы заготовки в зажимах и выполнять следующие этапы:

При этом сам нагрев производится очень быстро на специальном станке. После чего разогретый до красна пруток необходимо просунуть через фиксирующую планку в навивочный станок и закрепить концы заготовки в зажимах и выполнять следующие этапы:

- Задать необходимое натяжение через верхний валик.

- Выбрать скорость вращения, в зависимости от диаметра.

- Включить станок, начав процесс навивки проволоки.

- По окончании работ снять цельную заготовку.

- Отправить изделие на термическую обработку.

- Максимально охладить спираль в масле.

- Провести механическую обработку поверхности.

- Нанести защитный антикоррозийный слой.

Обратите внимание, что горячая технология изготовления пружин для экономичного расходования сырьевых материалов не предусматривает разрезание пружины по мере того, как будет достигнут необходимый размер изделия. Это значит, что навивка происходит сразу на всю длину заготовки, а уже потом от нее отрезают куски необходимой длины.

Тем не менее, если технология изготовления пружин требует проводить закалку как раз в воде, то необходимо соблюдать временной диапазон от 1 до 3 секунд, после чего так же опустить заготовку в масло. После этого пружину вынимают и очищают от масла. Далее уже идет аналогичный холодному методу навивки этап механической обработки изделия: заточка, шлифовка и другие технологические операции. Кроме того, для улучшения износостойкости изготовленных обеими способами пружин довольно часто производители применяют так же антикоррозионную обработку поверхностей изделия.

Поскольку пружины зачастую используются для гашения каких-либо типов нагрузок, сталь для изготовления пружин должна иметь очень высокие технические характеристики. В зависимости от предназначения итоговых изделий, для их создания могут использоваться самые различные марки стали. Однако, наиболее часто, производство пружин выполняется из углеродистой и высоколегированной стали. Как правило, заводы-изготовители используют такие марки, как 50ХФА, 50ХГФА, 55ХГР, 55С2, 60С2, 60С2А, 60С2Н2А, 65Г, 70СЗА, У12А, 70Г, а также ещё множество других стальных сплавов.

В зависимости от предназначения итоговых изделий, для их создания могут использоваться самые различные марки стали. Однако, наиболее часто, производство пружин выполняется из углеродистой и высоколегированной стали. Как правило, заводы-изготовители используют такие марки, как 50ХФА, 50ХГФА, 55ХГР, 55С2, 60С2, 60С2А, 60С2Н2А, 65Г, 70СЗА, У12А, 70Г, а также ещё множество других стальных сплавов.

Среднеуглеродистые и высокоуглеродистые марки стали, а также низколегированные стальные сплавы, которые задействует любое производство пружин, называются рессорно-пружинными. Зачастую, сталь для изготовления пружин обозначается еще как пружинная сталь. Стандартом для ее производства считают

Дело в том, что при наличии, например, трещин на поверхности изделий, в процессе их эксплуатации при тяжелых различных тяжелых условиях, все усталостные явления будут концентрироваться как раз в наименее устойчивых дефектных местах. Именно поэтому вся пружинная сталь до того, как началось непосредственное производство пружин, должна пройти процедуру проверки на соответствие установленным требованиям ГОСТ 14959-79. Кроме того, сталь для изготовления пружин должна иметь хорошую упругость и проявлять высокую устойчивость к агрессивным воздействиям.

Достичь этого помогает, во-первых, химический состав того или иного сплава, так как под конкретные рабочие условия подбирается конкретная сталь для изготовления пружин. Во-вторых, противостоять напряжению и разрушению позволяют процесс закалки и отпуска изделий. Проведение данных технологических процессов подразумевает любая технология изготовления пружин, однако для каждой марки стали есть свои нюансы. В частности, этим нюансом является среда закаливания, в роли которой выступают масло или вода, а также еще и сама температура, при которой идет закаливание.

В частности, этим нюансом является среда закаливания, в роли которой выступают масло или вода, а также еще и сама температура, при которой идет закаливание.

Собственно, температура при которой закаливается сталь для изготовления пружин, варьируется в пределах от +800°С до +900°, в зависимости от конкретного сплава. А отпуск проводится уже при диапазоне от +300°С до +480°С. Это обусловлено тем, что именно при подобных температурах возможно достичь одного из самых важных параметров

Характеристики стали для изготовления пружин

|

Марка сплава |

Термический режим |

Характеристики |

|||||

|

σ т |

σ в |

δ5 |

φ |

||||

|

Температура закалки |

Среда закалки |

Температура отпуска |

|||||

|

Не менее |

|||||||

|

65 |

840°С |

Масло |

480°С |

80кгс/мм2 |

100кгс/мм2 |

10% |

35% |

|

70 |

830°С |

85кгс/мм2 |

105кгс/мм2 |

9% |

30% |

||

|

75 |

820°С |

90кгс/мм2 |

110кгс/мм2 |

||||

|

85 |

100кгс/мм2 |

115кгс/мм2 |

8% |

||||

|

60Г |

840°С |

80кгс/мм2 |

100кгс/мм2 |

||||

|

65Г |

830°С |

80кгс/мм2 |

100кгс/мм2 |

||||

|

70Г |

85кгс/мм2 |

105кгс/мм2 |

7% |

25% |

|||

|

55ГС |

820°С |

80кгс/мм2 |

100кгс/мм2 |

8% |

30% |

||

|

50С2 |

870°С |

Масло или вода |

460°С |

110кгс/мм2 |

120кгс/мм2 |

6% |

30% |

|

55С2 |

120кгс/мм2 |

130кгс/мм2 |

|||||

|

55С2А |

|||||||

|

60С2 |

Масло |

25% |

|||||

|

60С2А |

420°С |

140кгс/мм2 |

160кгс/мм2 |

20% |

|||

|

70С3А |

860°С |

460°С |

160кгс/мм2 |

180кгс/мм2 |

25% |

||

|

50ХГ |

840°С |

440°С |

110кгс/мм2 |

130кгс/мм2 |

7% |

35% |

|

|

50ХГА |

120кгс/мм2 |

||||||

|

55ХГР |

830°С |

450°С |

125кгс/мм2 |

140кгс/мм2 |

5% |

30% |

|

|

50ХФА |

850°С |

520°С |

110кгс/мм2 |

130кгс/мм2 |

8% |

35% |

|

|

50ХГФА |

120кгс/мм2 |

6% |

|||||

|

60С2ХФА |

410°С |

170кгс/мм2 |

190кгс/мм2 |

5% |

20% |

||

|

50ХСА |

520°С |

120кгс/мм2 |

135кгс/мм2 |

6% |

30% |

||

|

65С2ВА |

420°С |

170кгс/мм2 |

190кгс/мм2 |

5% |

20% |

||

|

60С2Н2А |

880°С |

160кгс/мм2 |

175кгс/мм2 |

6% |

|||

|

60С2ХА |

870°С |

180кгс/мм2 |

5% |

||||

|

60СГА |

860°С |

460°С |

140кгс/мм2 |

160кгс/мм2 |

6% |

25% |

|

Условные обозначения:

σ т — предел текучести

σ в — предел кратковременной прочности

δ5 — относительное удлинение при разрыве

φ — относительное сужение

Как производят пружины для автомобилей

Подвеска автомобиля отвечает за плавность хода и управляемость автомобиля. Одну из важных ролей в деле комфорта передвижения выполняют стойки амортизатора и пружины подвески. Пружина и стойка работают в паре как упругий и гасящий элемент, демпфируя колебания получаемые колесами от профиля дорожного покрытия на кузов, обеспечивая постоянный контакт колеса с дорогой.

Одну из важных ролей в деле комфорта передвижения выполняют стойки амортизатора и пружины подвески. Пружина и стойка работают в паре как упругий и гасящий элемент, демпфируя колебания получаемые колесами от профиля дорожного покрытия на кузов, обеспечивая постоянный контакт колеса с дорогой.

Пружина подвески – это элемент подвески, который обеспечивает реакцию изменения клиренса на силовое воздействие дорожного покрытия при разных динамических нагрузках в результате передвижения по неровностям и боковых усилий при маневрах, кроме того она обеспечивает клиренс автомобиля в состоянии покоя. Отсюда, следует, что главные усилия компенсации переходят в упругость, именно поэтому пружину принято называть упругим элементом и величину сжатия в зависимости от действия сторонних сил высчитывают по закону Гука.

Журнал Auto3N решил посетить предприятие “КАС” (Ивановская обл.,г.Кинешма) и познакомить читателей с современными методами изготовления пружин.

Современные пружины имеют совершенно футуристическую форму, но принципы построения остаются незыблемыми. Современные пружины условно можно разделить на 4 основные формы: линейную, прогрессивную, с боковой нагрузкой (форма банана) и миниблок. Так же форму определяет навивка опорного витка. Разработка современных пружин подвески происходит с помощью математических моделей, а расчеты производятся в специализированных программах, что на выходе и дает сложные формы с определением допустимых нагрузок и долговечность. Компания КАС имеет собственные службы конструкторов и технологов для проектирования пружин подвески автомобиля любой сложности.

Современные пружины условно можно разделить на 4 основные формы: линейную, прогрессивную, с боковой нагрузкой (форма банана) и миниблок. Так же форму определяет навивка опорного витка. Разработка современных пружин подвески происходит с помощью математических моделей, а расчеты производятся в специализированных программах, что на выходе и дает сложные формы с определением допустимых нагрузок и долговечность. Компания КАС имеет собственные службы конструкторов и технологов для проектирования пружин подвески автомобиля любой сложности.

Изготовление пружин – это технологический процесс от получения и проверки сырья до испытания конечного изделия различными тестами, имитирующими эксплуатацию пружины в предельных режимах. Навивка пружин разными методами – это лишь малая часть в цепочке производства. За ним, как правило, следует комплекс термообработки, пластического упрочнения поверхности, нанесения лакокрасочного покрытия и упаковка.

На сегодняшний день есть два наиболее распространенных метода навивки пружин: первый – это метод горячей навивки, второй – метод холодной навивки. Оба метода производства пружин освоены на предприятии «КАС»

Оба метода производства пружин освоены на предприятии «КАС»

Методы изготовления пружин

Горячая навивка пружины – это метод производства пружин, который известен уже более века. За свое время производство пружин данным методом претерпело ряд изменений и сейчас это – достаточно проверенный и надежный метод получения пружины, но более дорогой по сравнению с методом холодной навивки. В формирование цены входят энерго затраты на разогрев заготовки, обработка и нарезка прутков как дополнительная операция, дорогостоящая оснастка – копир. К плюсам можно отнести стабильность формы и относительную простоту настройки, в качестве исходного материала можно использовать проволоку большего диаметра, а так же пружин переменного сечения. Как правило, применяется для получения пружин цилиндрической или конической формы, а так же с одним подвитым витком.

Холодная навивка более современный метод по сравнению с горячей навивкой, имеет как ряд ограничений, так и преимуществ. Ограничения, в первую очередь, касаются диаметра прутка проволоки, как правило, он ограничивается диаметром 16 мм. Это связанно с внутренними напряжениями, которые концентрируются в металле после навивки. С другой стороны – ряд преимуществ: относительно быстрая перенастройка оборудования для изготовления пружин разной формы особенно из одного диаметра бунта, быстрое внедрение в производство из-за простой оснастки. Основное преимущество- это форма получаемых пружин: они могут быть не только цилиндрическими и коническими, но и прогрессивные, с боковой нагрузкой и миниблоки.

Ограничения, в первую очередь, касаются диаметра прутка проволоки, как правило, он ограничивается диаметром 16 мм. Это связанно с внутренними напряжениями, которые концентрируются в металле после навивки. С другой стороны – ряд преимуществ: относительно быстрая перенастройка оборудования для изготовления пружин разной формы особенно из одного диаметра бунта, быстрое внедрение в производство из-за простой оснастки. Основное преимущество- это форма получаемых пружин: они могут быть не только цилиндрическими и коническими, но и прогрессивные, с боковой нагрузкой и миниблоки.

На предприятии КАС используются оба метода производства пружин. Компания с прошлого века является традиционным поставщиком на конвейера российских автосборочных заводов и имеет все необходимые компетенции и опыт для изготовления пружин нужного качества.

Есть мнения, что тот или иной метод получения пружины в большей или меньшей мере влияет на долговечность и эксплуатацию пружин подвески, что на самом деле не совсем верно. Вопрос выбора метода изготовления пружин лежит в плоскости объема производства и рентабельности. Такие факторы, как скорость освоения номенклатуры, изготовления оснастки, объема производства и формы пружины являются главными критериями для выбора метода изготовления.

Вопрос выбора метода изготовления пружин лежит в плоскости объема производства и рентабельности. Такие факторы, как скорость освоения номенклатуры, изготовления оснастки, объема производства и формы пружины являются главными критериями для выбора метода изготовления.

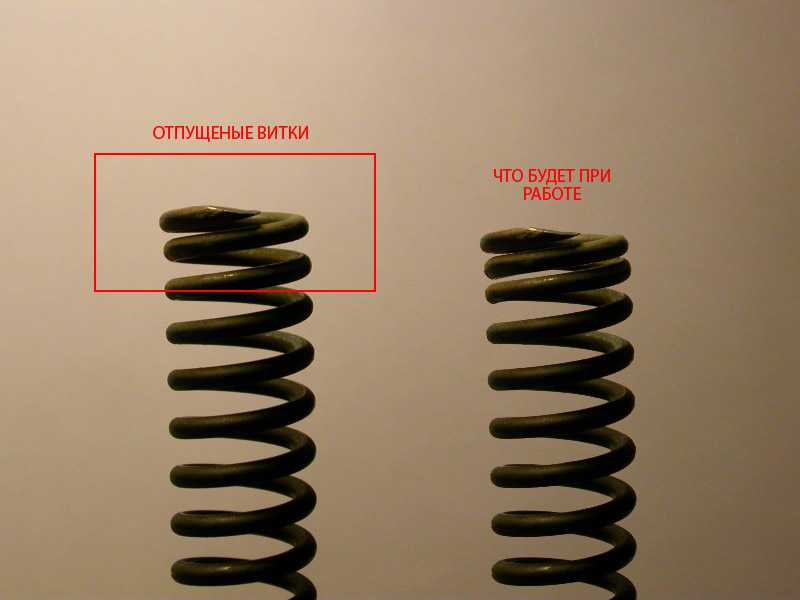

Дробеструйный или дробеметный наклеп – распространенный метод упрочнения пружин, увеличивающий их динамическую прочность. Обработке дробью пружины подвергаются после термических операций в том числе чтобы убрать внутренние напряжения. Сущность процесса заключается в ударном воздействии потока стальной или чугунной дроби диаметром 0,4-1,8 мм. Дробь разгоняется до определенной скорости с помощью вращающегося ротора с лопарками или струи эмульсии или воздуха. К основным параметрам интенсивности наклепа относятся глубина упрочнения и остаточные сжимающие напряжения. Так же дробенаклеп подготавливает поверхность для качественного нанесения покрытия.

На предприятии КАС все пружины проходят обязательную проверку и сортировку, трехкратное обжатие. Данные методы проверки гарантируют соответствие заданным параметрам и разделение пружин по группам нагрузки. Обжатие пружин до полного соприкосновения витков предотвращается «просадку» пружин после установки на транспортное средство. Данная операция проводиться на автомате с ЧПУ, где одновременно проверяется усилие пружин на заданной высоте и сортируется по группам нагрузки.

Данные методы проверки гарантируют соответствие заданным параметрам и разделение пружин по группам нагрузки. Обжатие пружин до полного соприкосновения витков предотвращается «просадку» пружин после установки на транспортное средство. Данная операция проводиться на автомате с ЧПУ, где одновременно проверяется усилие пружин на заданной высоте и сортируется по группам нагрузки.

На практике выбор сырья, дробеметная обработка и правильно подобранные режимы термообработки влияют на характеристики пружины и ее циклическую долговечность.

Окраска пружин влияет на коррозионную стойкость пружин, предотвращая коррозию материала от внешних атмосферных факторов. Для окраски на предприятии КАС используется поточная линия окраски с предварительной обработкой поверхности цинк-фосфатным покрытием и последующей полимеризацией порошковой краски, что дает гарантированную стойкость пружины до 750 часов в камере соляного тумана имитирующего наиболее жесткие условия эксплуатации.

Многолетний опыт работы, необходимое оборудование для производства и испытания в купе с качественным материалом, позволяет изготавливать пружины, отвечающие современным требованиям, как по эксплуатационным показателям, так и экономическим. Миссия компании КАС – создавать качественные автокомпоненты, тем самым улучшая качество жизни и повышая глобальный уровень безопасности дорожного движения. Стремясь к этому, наше предприятие в десятке первых компаний получила сертификат качества IATF 16949. Так компания, по мимо пружин, производит штанги и стойки стабилизатора, поршни тормозной системы, гидроцилиндры, шаровые пальцы и много других продуктов. Такой подход позволил компании завоевать рынок основных конвейерных поставок на территории российской федерации и стать самым крупным поставщиком поршней тормозной системы на заводы ZF (TRW) в Европе.

редакция благодарит Павла Шаповалова, заместителя коммерческого директора по маркетингу за предоставленные материалы.

Автор публикации

Пружины > от Недвальс

Пружины ГОСТ и производство нестандартных пружин

Компания Nedwal’s изготавливает пружины всех форм и размеров, включая типовые детали по ГОСТ и по чертежам заказчиков. Пружина – элемент, рассчитанный на временное накопление энергии при деформации под нагрузкой. Металлические пружины – наиболее распространенная разновидность упругих деталей, однако изготавливаться они могут даже из жидкости и газа!

Упругие свойства пружин нашли широкое применение в самых разных отраслях, включая сельское хозяйство, машиностроение и промышленность.

Классификация Пружин

Завод «Недвальс» изготавливает пружины в Новосибирске всех существующих образцов:

- Сжатия. Наиболее распространенная классическая разновидность элементов, применяемая везде, где требуются пружины. Они могут иметь разную форму: витую, цилиндрическую, коническую и даже плоскую.

Они активируют свою упругость под действием нагрузки на сжатие. А в спокойном состоянии витки находятся на расстоянии друг от друга.

Они активируют свою упругость под действием нагрузки на сжатие. А в спокойном состоянии витки находятся на расстоянии друг от друга. - Кручения. Специальные детали, активируемые под действием вращения. Во время такой нагрузки появляется упругая деформация на сжатии, накапливается энергия. В дальнейшем она возвращает элемент в исходное положение.

- Растяжения. Детали распределяют давление на конструкцию и удерживают его до снятия. Часто используются как в быту, так и в машиностроении. Найти их можно в доводчиках, батутах и множестве других деталей.

- Пластинчатые, или пружины изгиба. Используются для стабилизации или амортизации. Могут состоять из одного или нескольких слоев.

Существует и другой способ классификации изделий – по их форме.

Форма пружин

К наиболее распространенным упругим металлоизделиям относят конические и спиральные пружины.

Важно! Конические пружины применяются для фиксации и равномерного распределения нагрузки.

Чаще всего их можно встретить в электрооборудовании, например, в изделиях, работающих от батареек.

Спиральные элементы изготавливаются из очень тонкой металлической проволоки для накопления и преобразования энергии в поступательные движения. Это обуславливает их использование в машиностроении.

Следующий тип, менее распространенный, — тарельчатые пружины. Они используются в сферах, где на конструкцию приходятся большие нагрузки. Обладают большими размерами, огромным коэффициентом жесткости и долгим сроком службы.

Сферы применения пружин разных типов

Упругие элементы применяются буквально везде: их можно отыскать в рядовом бытовом приборе, в автомобиле, в деталях самолета. Особую популярность они нашли в промышленности и машиностроении:

- оснащение сельскохозяйственной техники;

- использование в оружии и сложных агрегатах;

- применение в конструкции элементов электростанций;

- пружины подвески и опор трубопроводов;

- изготовление станков в газовой, нефтяной, производственной сферах;

- в быту: прищепки, канцелярские принадлежности, мебель.

Используются они даже в компьютерной технике, а также для создания оружия, спортивного инвентаря и множества других предметов регулярного использования.

Компания Nedwal’s изготавливает пружины по чертежам заказчика, выбирая лучшие материалы и помогая создать идеальную деталь для долгого срока службы.

Материалы и технологии производства пружин

При изготовлении металлических элементов обязательно применяются рекомендованные ГОСТы. Они зависят от типа детали и сферы ее назначения. Они же определяют метод навивки и используемую сталь.

Материалы для пружин

Для производства пружин в Новосибирске используют высокопрочные стали с отменными техническими характеристиками. Чаще всего применяют высоколегированные и углеродистые стали марок: серии 50-55, 60-65 и 70, а также сталь У12А. Дополнительно используют зарубежные аналоги, соответствующие сертификации EN.

Важно! Сталь для изготовления деталей обычно так и называют пружинной, а регламентирует ее свойства ГОСТ 14959-79.

Перед применением вся сталь должна обязательно проходить проверку на соответствие требований, указанных в этом регламенте. Она должна быть упругой и устойчивой к большинству агрессивных действий.

Какое оборудование используют?

Для изготовления пружин в Новосибирске, как и для производства фундаментных болтов 24379 1, применяются промышленные станки. Основной инструмент – пружинонавивочный станок. Для более простых деталей, изготовленных холодным методом, возможно применение переоборудованного токарного оборудования, ручных приспособлений и полуавтоматов.

Используемые технологии

Существует два способа производства пружин – холодный, который подходит для деталей до 16 мм, и горячий, который применяют для более крупных и негабаритных изделий. Также не во всех случаях используют дополнительный отпуск и закалку.

Технология холодной навивки

В ходе процесса в станок подают пруток или проволоку, фиксируют, а станок подгоняют под нужные параметры. После намотки заготовку обрезают и зачищают от сколов и неровностей. Чтобы убрать внутреннее напряжение, подвергают металл закалке и покрывают антикоррозийным веществом.

После намотки заготовку обрезают и зачищают от сколов и неровностей. Чтобы убрать внутреннее напряжение, подвергают металл закалке и покрывают антикоррозийным веществом.

Если требуется закалка, то деталь нагревают и очень быстро охлаждают в специальном масле или растворе. Воду используют реже, так как она способствует формированию дефектов внутри металла. Затем выполняют отпуск, что предполагает еще один этап нагревания.

Методика горячей навивки

Этот способ требует более дорого оборудования и соблюдения более сложной технологии. Однако вручную изготовить пружину не получится, всегда применяют автоматическое оборудование. Именно оно дает возможность изготавливать очень большие и тяжелые пружины для промышленности.

В целом, метод похож на холодное изготовление, однако перед подачей в станок заготовка равномерно нагревается. Это повышает ее пластичность и предотвращает деформацию. А обработку выполняют в электрической или газовой печи промышленного назначения.

После формирования деталь нарезают на нужные отрезки, закалывают и отпускают. На финальном этапе также наносят антикоррозийное покрытие или выполняют пескоструйную обработку.

Изготовление плоских, пластинчатых, тарельчатых пружин

Для производства этих деталей используют метод штамповки, резки или фрезерования. После придания заготовке нужной формы ее зачищают от неровностей, делают отверстия, загибают нужным образом и выполняют термическую обработку. После прогрева, когда металл остынет, зачищают дробью или пескоструйной машиной и покрывают антикоррозийным составом.

Размер деталей

При изготовлении пружин в Новосибирске решающим параметром, влияющим на скорость производства, стоимость и сроки выполнения заказа, выступает размер:

- Малые. Элементы диаметром от 0,2 до 4 мм. Применяют холодную навивку и термическую обработку. Обязательно обжимают и заневоливают изделие.

- Средние. Пружины диаметром от 4 до 12 мм.

Также могут изготавливаться холодным или горячим методом.

Также могут изготавливаться холодным или горячим методом. - Большие. Диаметр изделий начинается от 12 мм и может достигать 50 мм. Используют только горячую методику обработки металла с последующей оттяжкой концов.

Также изготавливают пружины нетипичных форм и размеров диаметром от 0,2 мм.

Какие покрытия используют для пружин?

Как и при производстве некоторых групп фундаментных болтов ГОСТ, для пружин применяют самые разные защитные покрытия.

Факт! Покрытие всегда используется, так как оно существенно продлевает срок службы металлического изделия. В некоторых случаях его применение гарантирует повышение долговечности в 5-10 раз.

К наиболее распространенным составам относят:

- Цинкование. Самый популярный метод, сочетающий в себе и доступную стоимость, и первоклассные характеристики защиты от коррозии. Цинк наносят чаще всего гальваническим способом, объединяя его молекулы с металлом.

Слой может достигать толщины в 18 микрон. Оттенки цинка также могут отличаться. Часто рекомендуют применять вместе с технологией горячей навивки.

Слой может достигать толщины в 18 микрон. Оттенки цинка также могут отличаться. Часто рекомендуют применять вместе с технологией горячей навивки. - Химическое фосфатирование. В процессе на пружину наносят слой из фосфатов цинка, железа, марганца или других металлов. Покрытие получается очень устойчивым к атмосферным осадкам. Чаще всего после него наносят грунт или эмаль, а также пропитку хромпиком или маслом.

- Химическое оксидирование. Один из методов обработки пружины, дающий безупречную устойчивость к коррозии. Подходит для деталей, которые будут использоваться в неблагоприятных атмосферных условиях.

- Кадмирование. Материал наносят на пружин гальваническим способом, создавая покрытие толщиной от 6 до 18 микрон. Оно позволяет сохранить эластичность, что гарантирует защиту от трещин в процессе использования детали. Дополнительные методики обработки позволяют добиваться разных оттенков.

- Никелирование.

Также позволяет использовать защитный слой толщиной до 18 микрон. Очень эффективное покрытие для сфер, в которых пружины используются под действием жестких условий эксплуатации. Никель придает красивый оттенок изделиям.

Также позволяет использовать защитный слой толщиной до 18 микрон. Очень эффективное покрытие для сфер, в которых пружины используются под действием жестких условий эксплуатации. Никель придает красивый оттенок изделиям. - Электрополирование. Пружину обрабатывают с помощью анодного растворения поверхности. Когда ток проходит через раствор и пружину, полностью устраняются шероховатости.

*Все пружины сертифицированы, точнее весь металл закупаем у проверенных поставщиков, которые обладают сертификатами качества соответствия продукции (металла).

Одним из самых распространенных вариантов обработки остается использование лакокрасочных покрытий. Их наносят в порошковом или полужидком состоянии, а после дополнительного воздействия и сушки повышают прочность сцепления молекул покрытия с металлом. Очень часто такой вариант защиты применяют для крупногабаритных пружин.

В редких случаях применяют узкоспециализированные покрытия: тефлон, хромирование.

Для изготовления надежной и долговечной партии пружин обратитесь к менеджерам завода Nedwal’s. Поможем подобрать лучшее решение, выполним заказ в течение 8-24 часов, а также доставим его к месту дальнейшего применения или хранения!

Пружина. Виды и применение. Жесткость и нагрузка. Особенности

Пружина – упругий, обычно витой элемент механизмов, отвечающий за возврат приложенного усилия. В зависимости от способа навивки работает в направлении сжатия или растяжения.

По конструктивному признаку осуществляется классификация пружин на несколько разновидностей:

- Винтовые.

- Торсионные.

- Спиральные.

- Тарельчатые.

- Волновые.

Винтовые являются самыми широко распространенными. Они имеют форму трубки. Элемент получают методом навивки проволоки или прута на цилиндрический шаблон. После чего заготовка поддается закалке и отпуску. В зависимости от способа навивки зависит направление работы пружины. Наличие зазоров между витками позволяет ее использовать как элемент сжатия. Примером являются пружины в шариковых ручках, подвесках автомобилей, мототранспорта. При плотной навивке пружина срабатывает на растяжения. Такие элементы имеют на краях проушины зацепы. Их используют в механизмах автоматического закрывания двери.

Примером являются пружины в шариковых ручках, подвесках автомобилей, мототранспорта. При плотной навивке пружина срабатывает на растяжения. Такие элементы имеют на краях проушины зацепы. Их используют в механизмах автоматического закрывания двери.

Торсионные имеют аналогичное устройство, что и винтовые. Однако они устроены так, чтобы срабатывать на кручение и изгиб. Концы таких пружин сделаны удлиненными для зацепа при установке. При воздействии на скручивание элемент противодействует. Торсионные пружины, к примеру, используются в сложных механизмах закрывания дверей.

Спиральные имеют форму ленты закрученной в спираль. Этот элемент применяется для накопления энергии. При установке в механизм он закручивается, накапливая за счет своей упругости энергию на раскручивание. Именно такие пружины применяются в часовых механизмах, работающих на заводе без использования электрического источника энергии. Также их используют в ручных стартерах бензопил, мотокос для возврата шнура обратно и т. п.

п.

Тарельчатая пружина имеет вид шайбы выгнутой под конус. За счет упругости металла она противодействует сжатию. Они постоянно подпирают гайки или другие комплектующие. Это достаточно редко применяемый элемент, однако он получил широкое распространение в механизмах рулевых реек большинства автомобилей.

Волновые представляют собой ленту уложенную по синусоиде, то есть волной. Она навивается по кругу, как и винтовые изделия. Однако благодаря волнообразной укладки при сжатии, она воздействует обратно одинаково по всей плоскости без стремления уйти в сторону. Такое ее качество важно при изготовлении точных механизмов. Волновой элемент также может изготавливаться в виде незамкнутого кольца или тарельчатой пружины с синусоидой.

Классификация пружин по способу нагрузкиБолее важным параметром, чем само устройство пружины, является способ ее нагрузки. При изготовлении различных механизмов возможно предусмотреть установку в него пружины практически любого устройства, главное чтобы она подходила по способу нагрузки.

Выполняется классификация пружин на следующие разновидности по воздействию:

- Изгиб.

- Кручение.

- Растяжение.

- Сдавливание.

Пружины изгиба противодействуют на усилие, нацеленное на их изгиб. Это качество используется для поджатия деталей механизмов между собой. Примером являются тарельчатые пружины.

Кручения оснащаются удлиненными ровными краями зацепами, которые фиксируются в механизмах. При попытке изменения их нормального положения в любую сторону они за счет упругости навивки основного тела возвращаются обратно. Примером таких элементов выступают торсионные пружины в бельевых прищепках.

Сжатия и растяжения имеют похожее устройство и отличаются только величиной зазора между витками навивки. Элемент сжатия при сдавливающем воздействии оказывает противодействие. Именно такой тип пружин используется в прижимных клавишах. Пружина растяжения наоборот стремится принять свою нормальную форму на действие направленное на ее удлинение. Она используется в конструкции кроватей раскладушек, спусковых механизмах огнестрельного оружия.

Она используется в конструкции кроватей раскладушек, спусковых механизмах огнестрельного оружия.

Для производства пружин применяется специализированная проволока, имеющая повышенные параметры упругости. Из нее делают все виды пружин, кроме тарельчатых. Последние изготавливаются путем штамповки по листовой стали.

Пружинная проволока производится методом проката из определенного стального сплава. Благодаря специализированному составу, после термообработки, готовое изделие не ломается при механическом воздействии в приделах расчетных нагрузок. Также оно приобретает повышенную устойчивость к снижению упругости после многократной деформации. Однако все пружины без исключения поддаются износу. Он проявляется в виде потери упругости. Со временем они перестают принимать, после деформации, свое изначальное положение, поэтому нуждаются в замене.

Жесткость пружинРабочая жесткость пружины зависит от ряда параметров:

- Химического состава металла.

- Способа термической обработки.

- Диаметра применяемой проволоки.

- Числа витков.

- Частоты витков.

Одним из самых важных параметров при выборе пружины является коэффициент ее жесткости. Он определяет, какое усилие требуется для сжатия или растяжения готового изделия. Этот параметр является следствием сложных инженерных расчетов, учитывающих множество показателей механизма, в который необходима установка пружины. Для рядового пользователя более привычной выступает оценка по уровню стойкости измеряемой в единицах веса. Большинство пружин просто оценивают по тому, какой массы груз может ее полностью деформировать.

Если пружина будет подходить к механизму по длине и диаметру, но при этом для ее деформации нужно значительно большее усилие, чем требуется, то система не сможет работать. По сути, развиваемое прижимное усилие не способно вызвать отклик упругости. Если же наоборот жесткости пружины окажется недостаточно, то растянувшись под нагрузкой, она не вернется обратно. Аналогичная ситуация будет и при сжатии.

Аналогичная ситуация будет и при сжатии.

Жесткость всех видов пружин зависима от температуры. При их подборе оптимально проводить оценку жесткости в той температуре, в которой она будет использоваться. Чем теплее, до определенного порога устойчивости металла, тем выше упругость. При охлаждении структура металла меняется, и пружины приобретают меньший ход и повышенную хрупкость. При эксплуатации в обычных условиях это почти незаметно. Однако такое качество явно проявляется в случае использования тонких пружин в условиях Севера.

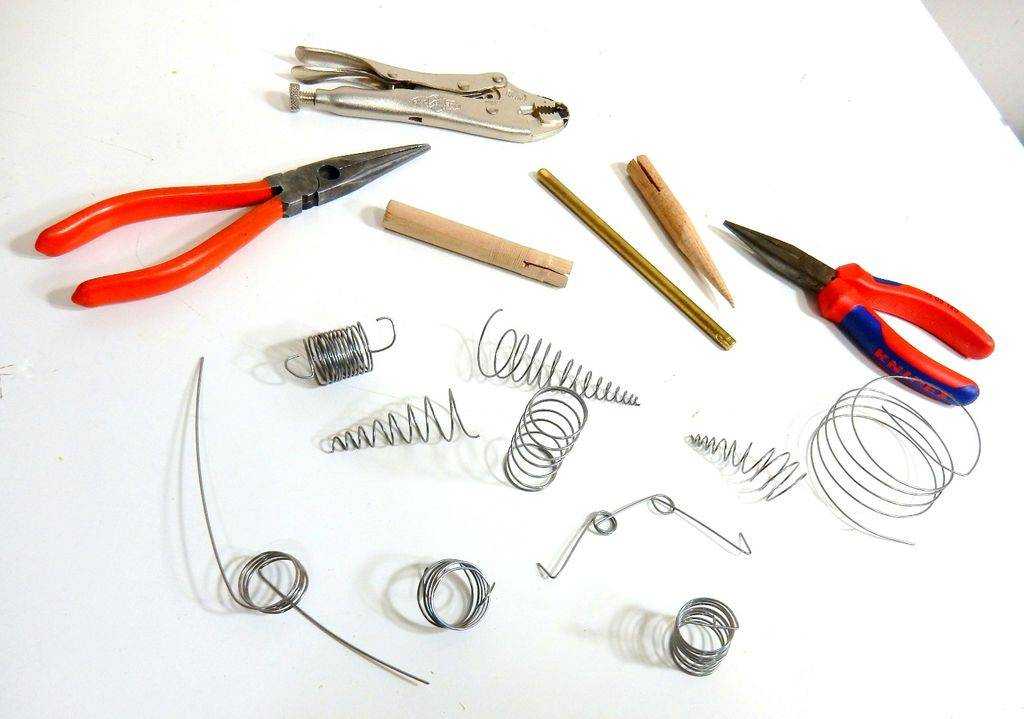

Как сделать пружину в домашних условияхПрактически в каждом механизме, где применяется пружина, она имеет свои параметры диаметра и высоты. Вследствие этого после ее износа возникают трудности с заменой. Для достаточно современных механизмов пружины можно заказать у поставщика запчастей, но для старых уже снятых с производства это невозможно.

В таком случае пружину можно изготовить самостоятельно. Для ее производства в домашних условиях требуется наличие пружинной проволоки. Так как она чаще продается на вес от 1 кг, то этого излишне много для получения одной пружины. В таком случае можно приобрести в хозяйственном или автомагазине любую пружину сделанную из проволоки нужного диаметра. Используя ее как источник материала можно изготовить изделие требуемых параметров повторив фабричную технологию в упрощенном варианте. При термообработке пружин на производстве их нагрев и охлаждение делается с точным контролем температуры измерительным оборудованием. В домашних условиях можно приблизительно контролировать нагрев металла по цвету побежалости. При разной температуре тот меняет свой цвет. Сначала он сереет, потом синеет, краснеет, желтеет и становится почти белым.

Так как она чаще продается на вес от 1 кг, то этого излишне много для получения одной пружины. В таком случае можно приобрести в хозяйственном или автомагазине любую пружину сделанную из проволоки нужного диаметра. Используя ее как источник материала можно изготовить изделие требуемых параметров повторив фабричную технологию в упрощенном варианте. При термообработке пружин на производстве их нагрев и охлаждение делается с точным контролем температуры измерительным оборудованием. В домашних условиях можно приблизительно контролировать нагрев металла по цвету побежалости. При разной температуре тот меняет свой цвет. Сначала он сереет, потом синеет, краснеет, желтеет и становится почти белым.

Пружина донор разогревается любым доступным способом. Можно использовать горн, газовую или бензиновую горелку. Она греется до темно-красного цвета побежалости, после чего оставляется остывать на воздухе. Такая термообработка называется отжиг. Структура металла пружины меняется, и он становится податливым.

Благодаря этому она легко разматывается на проволоку.

Благодаря этому она легко разматывается на проволоку.Далее проволока наматывается на шаблон нужного диаметра. В его качестве может использоваться прут, болт и т.д. Витки делаются вплотную. Затем заготовка снимается с бланка и из нее формируется необходимая пружина. Если она должна работать на сжатие, то витки разводятся. При изготовлении пружины растяжения в ней формируются проушины. Если же изготавливается торсионное изделие, то края оставляются длинными и ровными.

После этого заготовка снова разогревается до темно-красного цвета и остужается в машинном масле. Это закаляет металл, делая его снова твердым, упругим, но хрупким. Затем изделие снова греется горелкой, но уже до светло-серого цвета и оставляется остужаться на воздухе. В результате металл отпускается. Он сохраняет упругость, но теряет хрупкость. В таком виде изделие уже может использоваться по назначению.

Формы витых пружинВитые пружины бывают:

- Цилиндрические.

- Конические.

Навитые на бланк пружины могут иметь не только правильную цилиндрическую форму, но и коническую. В ней каждый новый виток уже предыдущего. Такое изделие применяется в том случае, если на него дополнительно ложиться поддерживающая функция. Оно не только срабатывает на возврат при деформации, но и работает как опора. Конические пружины можно встретить на дорожных классических велосипедах, где они поддерживают сидение.

Цилиндрические и конические пружины могут быть обычными или составными. Составные являются сдвоенными. Это соединенные вместе 2 пружины разного диаметра. Одна располагается снаружи, а вторая ставится между ее витками. Таким образом, они работают вместе, обеспечивая необходимый уровень жесткости.

Похожие темы:

- Газлифт. Виды и устройство. Назначение и применение. Особенности

Когда надо менять пружины подвески

Больше интересных новостей на наших страницах в социальных сетях

В статье:

- Пружина и амортизатор — неразлучная пара

- Почему изнашиваются пружины подвески

- Когда следует менять пружины

- Менять ли пружины вместе с амортизаторами

- Пара слов о выборе

Автомобильная подвеска включает в себя большое количество деталей, и все они безусловно играют важную роль, обеспечивая управляемость в движении, плавность хода и устойчивость в поворотах. Но, пожалуй, ключевым элементом этой системы являются пружины.

Но, пожалуй, ключевым элементом этой системы являются пружины.

Наряду с рессорами и торсионами они входят в число упругих элементов подвески. Пружины защищают силовой агрегат, кузов и другие узлы машины, значительно уменьшая неблагоприятное воздействие ударов при проезде неровностей дорожного покрытия. Кроме того, они поддерживают вес кузова и обеспечивают необходимый дорожный просвет (клиренс). В целом это одна из деталей, которые делают вождение комфортным и безопасным.

Пружина и амортизатор — неразлучная пара

При попадании колеса на выпуклость дорожного полотна пружина сжимается, а колесо на какой-то момент отрывается от дороги. Благодаря упругости пружины на кузов удар передается значительно смягченным. Затем пружина разжимается и стремится вернуть колесо в контакт с дорогой. Таким образом сцепление шины с дорожным покрытием не теряется.

Однако в отсутствие демпфирующего элемента раскачивания пружины продолжались бы довольно долго и во многих случаях не успевали бы затухнуть до следующей неровности дороги. А значит, машина раскачивалась бы практически постоянно. В таких условиях сложно говорить об удовлетворительной управляемости, комфорте и безопасности вождения.

А значит, машина раскачивалась бы практически постоянно. В таких условиях сложно говорить об удовлетворительной управляемости, комфорте и безопасности вождения.

Решает эту проблему амортизатор, который и служит демпфером, гасящим колебания. Благодаря вязкому трению в трубках амортизатора кинетическая энергия раскачивающегося кузова превращается в тепло и рассеивается в воздухе.

Когда пружина и амортизатор сбалансированы, автомобиль едет плавно и хорошо управляется, не вызывая у водителя чрезмерного утомления. Но когда один из элементов пары изношен или неисправен, баланс нарушается. Вышедший из строя амортизатор не может эффективно гасить инерционные колебания пружины, нагрузка на нее увеличивается, амплитуда раскачки возрастает, соседние витки чаще соприкасаются. Всё это ведет к ускоренному износу детали.

Пружина также со временем теряет упругость. Кроме того, может повредиться защитное покрытие, и пружину понемногу начнет убивать коррозия. Иногда случается и перелом — чаще всего отламывается часть витка на верхнем или нижнем конце. И тогда повышенная нагрузка ложится на амортизатор, его рабочий ход увеличивается, нередко доходит до ограничителя. Соответственно, амортизатор начинает изнашиваться ускоренными темпами.

Иногда случается и перелом — чаще всего отламывается часть витка на верхнем или нижнем конце. И тогда повышенная нагрузка ложится на амортизатор, его рабочий ход увеличивается, нередко доходит до ограничителя. Соответственно, амортизатор начинает изнашиваться ускоренными темпами.

Таким образом пружины и амортизаторы тесно связаны друг с другом, и нормальное функционирование одного из этих элементов напрямую зависит от исправности другого.

Почему изнашиваются пружины подвески

Потеря упругости после определенного периода эксплуатации происходит из-за естественной усталости металла.

Другая причина, по которой данная деталь приходит в негодность — высокая влажность и химически активные вещества, например, те, что используются зимой для борьбы со льдом и снегом на дорогах. Эти факторы приводят к коррозии и потере упругих свойств.

Регулярная перегруженность машины также снижает ресурс пружин. Такой режим работы нередко приводит к ее перелому.

Кроме того, негативно сказывается на ее долговечности механическое воздействие — камни, песок, максимальное сжатие, особенно, если оно сопровождается ударом, например, при переезде через неровность на скорости.

Конечно, стоит в очередной раз вспомнить и неаккуратное вождение. Впрочем, резкая манера управления автомобилем значительно снижает ресурс не только пружин, но и многих других деталей и узлов.

И наконец, еще одним фактором, влияющим на срок службы, является качество изготовления. Несмотря на кажущуюся простоту пружины, процесс ее изготовления весьма сложен. В производстве используются специальные марки стали и специальные эластичные лакокрасочные покрытия, способные выдерживать многократные механические, температурные и химические воздействия. Подготовка пружинного прута, его навивка, закалка и другие этапы производства должны проходить в строгом соответствии с технологией. Только так можно получить продукт надлежащего качества. Как и из чего делают дешевые подделки, можно только догадываться, но лучше держаться от них подальше и не испытывать судьбу.

Как и из чего делают дешевые подделки, можно только догадываться, но лучше держаться от них подальше и не испытывать судьбу.

Когда следует менять пружины

Ориентироваться можно по нескольким основным признакам, говорящим об изношенности данных деталей.

- Проседание машины на одно колесо. Можно замерить расстояния от арок до земли и сравнить полученные результаты с теми, что указаны в ремонтной документации. Но разница нередко видна и невооруженным глазом. Если шина не спущена, значит, сломана пружина. Или пружинная чашка — в этом случае потребуется сварка. Точнее можно определить при осмотре.

- Уменьшился клиренс или авто заметно проседает даже при обычной нагрузке. Ход подвески на сжатие минимален. Такое возможно, если машина часто бывает перегружена. В противном случае дело в усталости металла.

- Посторонние звуки в подвеске, хотя заметного проседания или признаков изношенности амортизатора нет. Вероятно, отломился небольшой кусок на конце пружины.

Глухой скрежет в этом случае происходит из-за трения обломка и оставшейся части пружины между собой. Ситуация сама по себе не так уж страшна, однако отломившийся кусок может отскочить куда угодно и пробить, например, тормозной патрубок, шину или повредить какую-нибудь другую деталь подвески. А возможно, что «повезет» тому, кто едет позади вас, и у него окажется разбитым лобовое стекло или фара.

Глухой скрежет в этом случае происходит из-за трения обломка и оставшейся части пружины между собой. Ситуация сама по себе не так уж страшна, однако отломившийся кусок может отскочить куда угодно и пробить, например, тормозной патрубок, шину или повредить какую-нибудь другую деталь подвески. А возможно, что «повезет» тому, кто едет позади вас, и у него окажется разбитым лобовое стекло или фара. - Ржавчину можно обнаружить при визуальном обследовании. Все начинается с повреждения лакокрасочного покрытия, затем свое дело делает влага. Коррозия нарушает структуру металла, отчего он становится более слабым и ломким.

- Если вы заметили, что подвеска стала жестче, а амортизатор частенько постукивает из-за ограничения хода, то в этом случае тоже стоит проверить состояние пружин.

Менять ли пружины вместе с амортизаторами

В зависимости от конкретной марки автомобиля, условий эксплуатации и аккуратности водителя пружины обеспечивают пробег от 50 до 200 тысяч, иногда даже до 300 тысяч. Среднестатистический срок эксплуатации составляет примерно 100…150 тысяч. Это примерно в два раза превышает ресурс амортизаторов. Таким образом каждую вторую плановую замену амортизаторов следует совмещать с установкой новых пружин. При этом вам не нужно будет платить отдельно за их замену.

Среднестатистический срок эксплуатации составляет примерно 100…150 тысяч. Это примерно в два раза превышает ресурс амортизаторов. Таким образом каждую вторую плановую замену амортизаторов следует совмещать с установкой новых пружин. При этом вам не нужно будет платить отдельно за их замену.

В остальных ситуациях следует определяться в зависимости от возраста и конкретного состояния деталей. В любом случае их нужно обязательно менять попарно — с обеих сторон оси. В противном случае наверняка появится перекос из-за отличий в параметрах и разной степени изношенности. Далее нарушатся углы установки колес, будут неравномерно изнашиваться шины. В итоге дисбаланс подвески ухудшит управляемость.

И не забудьте после замены проверить и отрегулировать углы установки колес (развал-схождение).

И пара слов о выборе

Выбирая пружину для замены, исходите из того, что новая деталь должна быть такой же формы и размеров, что и оригинальная. Это касается посадочных диаметров и максимального внешнего диаметра. В то же время количество витков и высота ненагруженной детали могут отличаться.

Это касается посадочных диаметров и максимального внешнего диаметра. В то же время количество витков и высота ненагруженной детали могут отличаться.

Установка пружин иного типа, с другими параметрами и иной жесткостью может привести к неожиданным последствиям, и результат не всегда вас порадует. Например, чересчур жесткие пружины могут привести к тому, что передняя или задняя часть машины окажется непомерно задранной, а из-за слишком мягких возникнет сильный крен в поворотах. Изменение клиренса нарушит развал-схождение и приведет к повышенному износу шин, сайлентблоков, ступичных подшипников и других элементов подвески. Нарушится и баланс совместной работы пружин с амортизаторами. Всё это в итоге негативно скажется на управляемости и комфортности.

При покупке отдавайте предпочтение проверенным производителям и надежным продавцам. Так вы избежите приобретения низкокачественной продукции или откровенной подделки. Среди производителей качественных пружин и других элементов подвески стоит отметить шведскую фирму LESJOFORS, немецкие бренды EIBACH, MOOG, BOGE, SACHS, BILSTEIN и K+F. Из бюджетных можно выделить польского производителя FA KROSNO. Что касается популярного производителя автозапчастей из Японии KAYABA (KYB), то на его продукцию немало нареканий. Вероятно, это связано с большим количеством подделок. Впрочем, пружины KYB отличаются хорошим качеством и к ним у покупателей обычно претензий нет.

Из бюджетных можно выделить польского производителя FA KROSNO. Что касается популярного производителя автозапчастей из Японии KAYABA (KYB), то на его продукцию немало нареканий. Вероятно, это связано с большим количеством подделок. Впрочем, пружины KYB отличаются хорошим качеством и к ним у покупателей обычно претензий нет.

Технология изготовления плоских пружин

Пружины – упругие элементы конструкций, служащие для накопления или рассеяния механической энергии. Они окружают нас со всех сторон — под клавишами клавиатуры компьютера, в подвеске автомобиля и в подъемном механизме дивана. Наиболее распространены витые пружины сжатия. Существует несколько способов сделать их.

Витые пружины сжатия

Упругие элементы могут иметь различные пространственные формы. Исторически первыми пружинами освоенными человеком, были листовые. Их и сегодня можно видеть — это рессоры у большегрузных грузовиков. С развитием технологий люди научились изготавливать более компактные витые пружины, работающие на сжатие. Кроме них, используются и пространственные упругие элементы.

Кроме них, используются и пространственные упругие элементы.

Особенности конструкции

Такие пружины при работе принимают нагрузку вдоль своей оси. В начальном положении между их витками существуют просветы. Приложенная внешняя сила деформирует пружину, длина ее уменьшается до тех пор, пока витки не соприкоснуться. С этого момента пружина представляет собой абсолютно жесткое тело. По мере уменьшения внешнего усилия форма изделия начинается возвращаться к первоначальной вплоть до полного восстановления при исчезновении нагрузки.

Основными характеристиками, описывающими геометрию детали, считают:

- Диаметр прутка, из которого навита пружина.

- Число витков.

- Навивочный шаг.

- Внешний диаметр детали.

Внешняя форма может отличаться от цилиндрической и представлять собой одну из фигур вращения: конус, бочку (эллипсоид) и другие

Шаг навивки бывает постоянный и переменный. Направление навивки – по часовой стрелке и против нее.

Сечение витков бывает круглым, плоским, квадратным и др.

Концы витков стачиваются до плоской формы.

Область эксплуатации

Шире других используются цилиндрические винтовые пружины постоянного внешнего диаметра и постоянного шага. Они применяются в таких областях, как

- Машиностроение.

- Приборостроение.

- Транспортные средства.

- Добыча полезных ископаемых промышленность.

- Бытовая техника .

и в других отраслях.

Применение пружины в быту

Требования к пружинам

Для эффективного функционирования работы требуются следующие свойства:

- высокая прочность;

- пластичность;

- упругость;

- износостойкость.

Чтобы обеспечить проектные значения этих параметров, требуется правильно выбрать материал, точно рассчитать размеры, разработать и соблюсти технологию изготовления.

Государственными стандартами определяются требования к изготовлению пружин. По допустимым отклонениям они относятся к одной из точностных групп:

По допустимым отклонениям они относятся к одной из точностных групп:

Схематическое изображение пружины

Строгие требования предъявляются к точности соблюдения геометрии, чистоте поверхности.

Не соответствуют стандарту изделия с царапинами и прочими наружными дефектами, снижающими ресурс изделия и срок его эксплуатации

Требования к материалу

Прочностные параметры и отказоустойчивость изделия во многом определяются материалом, из которого его решили сделать. Металлурги выделяют в классификации сталей специальные рессорно-пружинные стали. Они обладают специфической кристаллической структурой, определяемой как химическим составом, так и проводимой термической обработкой изделий. Высоколегированные сплавы повышенной чистоты и высокого металлургического качества обеспечивают высокую упругость и пластичность, способны сохранять свои физико-механические свойства после многократных деформаций.

Популярность среди конструкторов механизмов приобрели пружинные сплавы 60С2А, 50ХФА и нержавейка 12Х18Н10Т

Особенности технологии

Технологический процесс изготовления упругих элементов зависит от технических требований, предъявляемых к конструкции. Сделать пружину не так просто, как обычную деталь, которая не должна обладать особыми упругими свойствами. Для этого требуется специальное оборудование и оснастка.

Сделать пружину не так просто, как обычную деталь, которая не должна обладать особыми упругими свойствами. Для этого требуется специальное оборудование и оснастка.

Навивка пружин с круглым сечением витка проводится следующими методами:

- Холодная. Применяется для малых и средних размеров (диаметр проволоки до 8 миллиметров).

- Горячая. Для больших диаметров.

Технология навивки пружины

После навивки упругие элементы подвергают различным видам термообработки. В ее ходе изделие приобретает заданные свойства.

Технология холодной навивки без закалки

Сначала необходимо сделать подготовительные операции. Перед тем, как из проволоки навивать заготовку, ее подвергают процедуре патентирования. Она заключается в нагреве материала до температуры пластичности. Такая операция готовит проволоку к предстоящему изменению формы.

В ходе операции навивки должны быть выдержаны следующие параметры:

- Внешний диаметр изделия (для некоторых деталей нормируется внутренний диаметр).

- Число витков.

- Шаг навивки.

- Общая длина детали с учетом последующих операций.

- Соблюдение геометрии концевых витков.

Холодная навивка без отпуска

Далее проводится стачивание концевых витков до плоского состояния. Это необходимо сделать для обеспечения качественного упора в другие детали конструкции, предотвращения их разрушения и выскальзывания пружины.

Следующий этап технологического процесса — термообработка. Холодная навивка пружин предусматривает только отпуск при низких температурах. Он позволяет усилить упругость и снять механические напряжения, возникшие в ходе навивки.

Исключительно важно точно соблюдать проектный график термообработки, тщательно контролируя температуру и время выдержки.

После термообработки необходимо сделать испытательные и контрольные операции.

Далее по необходимости могут наноситься защитные покрытия, предотвращающие коррозию. Если они наносились гальваническим методом, изделия подвергаются повторному нагреву для снижения содержания водорода в приповерхностном слое.

Технология холодной навивки с закалкой и отпуском

Первые этапы технологии совпадают с предыдущим процессом. На стадии термообработки начинаются изменения. Она проводится в несколько этапов:

- Закалка. Заготовку нагревают до заданной температуры, выдерживают от 2 до 3 часов. Далее подвергают скоростному охлаждению, погружая в емкость с минеральным маслом или солевым раствором. В ходе стадии закалки заготовки должны находиться в горизонтальном положении. Это позволит избежать из деформации

- Отпуск. Заготовку нагревают до 200-300° и выдерживают несколько часов для снятия внутренних напряжений и улучшения упругих свойств.

Далее также проводятся измерительные и контрольные операции. Прошедшие контроль заготовки направляют на пескоструйную обработку для снятия окалины. При необходимости следует сделать также и дробеструйную обработку для повышения прочности поверхностного слоя металла.

Завершает процесс нанесение защитного покрытия.

Технология горячей навивки с закалкой и отпуском

Перед навивкой заготовку нагревают до температуры пластичности одним из следующих методов

- муфельная печь;

- газовая горелка;

- высокочастотный нагрев.

Далее заготовка поступает на навивочное оборудование, Проводится корректировка геометрии и формирование плоских торцов.

Термическая обработка включает в себя закалку и низкотемпературный отпуск.

Графики термообработки строятся исходя из свойств материала и размеров заготовки.

Рабочий режим линии печи закалки и отпуска

Далее следует контрольно- измерительный этап. Заканчивается изготовление нанесением антикоррозионной защиты.

Используемое оборудование и оснастка

Чтобы сделать упругий элемент, требуется специализированное оборудование. Это навивочные станки. Сделать деталь можно и на обычном токарном станке, но потребуется его дооборудование специальной оснасткой. Средние и крупные серии изготавливают на полуавтоматических установках, работающих с минимальным вмешательством оператора. Сделать пружину из проволоки можно и вручную. Для этого также потребуется специальная оснастка.

Средние и крупные серии изготавливают на полуавтоматических установках, работающих с минимальным вмешательством оператора. Сделать пружину из проволоки можно и вручную. Для этого также потребуется специальная оснастка.

На следующем этапе механической обработки торцы шлифуются на торцешлифовочных станках. При единичном производстве или малых сериях это можно сделать шлифовальном круге.

Термообработка проводится с применением оправок, предотвращающих деформацию изделия, в специализированных печах для закалки и отпуска. Обе операции можно сделать и в универсальной печи.

Используемое оборудование и оснастка

Для контроля качества используются нагрузочные установки и измерительные комплексы. При единичном производстве измерения можно сделать и универсальным инструментом.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

В ноябре 2017 года произведена модернизация производственных мощностей ООО «ПРУЖИНА. RU». В 2016.

RU». В 2016.

В связи с расширением производственных мощностей обновлен список открытых вакансий в нашей.

Примите наши искренние поздравления с наступающим Новым 2017 годом!

Пусть наступающий год.

На нашем сайте создан новый раздел «Чертежи пружин и изделий из проволоки», мы надеемся, что он.

Рады представить вам для ознакомления свежие материалы нашего сайта в виде статей, новые.

Плоские пружины представляют собой пластины заданной формы (изогнутой или прямой), работающие на изгиб (упруго изгибающиеся под воздействием внешних нагрузок). Используются при воздействии на устройство сил в небольших диапазонах хода.

Плоские пружины — все виды:

По форме плоские пружины делятся на прямые и спиральные.

По способам крепления и местам приложения нагрузок плоские пружины делятся на работающие в качестве:

• консольной балки. Нагрузка на свободном конце.

• балки на двух опорах. Нагрузка на опоры.

• балки с закрепленным концом и вторым свободно лежащим. Нагрузка на вторую опору.

Нагрузка на вторую опору.

• балки с шарнирно закрепленным концом, и вторым свободно лежащим на опоре. Нагрузка на вторую опору.

• Круглые пластины, с закрепленными краями и нагрузкой посредине (мембраны)

Конструирование и изготовление плоских пружин:

При конструировании листовых плоских пружин желательно осуществлять выбор наиболее простых форм, облегчающих их расчеты. Установка плоских пружин предусматривает предварительное их натяжение.

Плоские спиральные пружины:

Действие этого типа пружин основывается на возникновении в плоскости нормальной к оси пружины изгибающего момента. Применение – часовые, механизмы, самописцы и аналогичные приборы в качестве заводных пружин — аккумулятора энергии. Размещаются в барабанах для обеспечения смазки и фиксации внешних размеров.

Коэффициент полезного действия:

КПД спиральных плоских пружин называют отношение работы пружины, совершаемой при развертывании к величине работы затраченной на заводку. КПД лежит в диапазоне от 0,7 до 0,85, предельная величина до 0,9.

КПД лежит в диапазоне от 0,7 до 0,85, предельная величина до 0,9.

Технологии изготовления плоских пружин:

Изготовление плоских пружин производится методами штамповки и глубокой вытяжки металла из материалов и сплавов, различных по химическому составу и назначению. Изготовление плоских пружин требует особого контроля качества используемого сырья и строго соблюдения всех этапов технологического процесса. Подробнее о изготовлении пружин можно узнать тут.

Как известно, существуют различные виды пружин, которые отличаются не только по конструкции, но еще и по способу взаимодействия с остальными механизмами в узлах. Так, например, пружины сжатия работают на сжатие, пружины растяжения — на растяжение, ну а пружины кручения, соответственно, на изгиб и скручивание. При этом данные виды пружин имеют витую форму, в отличии от той же тарельчатой пружины или от любого типа пружин-рессор. Само собой, технология изготовления пружин витого типа будет отличаться от того как происходит производство пружин с другой конструкцией.

В целом, технология изготовления пружин подразумевает под собой совокупность последовательного использования специальных технологических инструментов, например, станочного оборудования и каких-либо сырьевых материалов. При этом, само производство пружин может происходить за разное число этапов и с использованием различных способов, которые выбирает непосредственно сам завод-производитель, в зависимости от назначения конкретной пружины. Соответственно, технология меняется исходя из всех характеристик и конструкционных параметров у этого металлического изделия.

Пожалуй, наиболее распространенными в промышленности и быту считаются как раз таки витые виды пружин, а именно, кручения, сжатия, растяжения. По этой причине нами сегодня будет рассмотрено, что представляет технология изготовления пружин из данной классификации. Вообще, наличие специальной навивки в конструкции позволяет подобным пружинам многократно воспринимать повторяющиеся нагрузки, проявляя высокую степень устойчивости к разным механическим воздействиям без потери своих характеристик, в числе которых имеются следующие физико-химические свойства:

- Коэффициент упругости

- Предел воспринимаемой нагрузки

- Усталостная прочность

Именно эти параметры влияют на продолжительность, а главное, на качество работы пружин. Собственно, для того, чтобы обеспечить данным изделиям максимально возможную долгосрочность эксплуатации, производство пружин должно осуществляться из надежного сырьевого материала, посредством поэтапного применения разных технически процессов на специальном оборудовании. Как правило, навивка осуществляется оператором из стальной проволоки на токарных станках либо вручную, либо через автомат одним из двух основных способов: горячим методом или же холодным методом.

Собственно, для того, чтобы обеспечить данным изделиям максимально возможную долгосрочность эксплуатации, производство пружин должно осуществляться из надежного сырьевого материала, посредством поэтапного применения разных технически процессов на специальном оборудовании. Как правило, навивка осуществляется оператором из стальной проволоки на токарных станках либо вручную, либо через автомат одним из двух основных способов: горячим методом или же холодным методом.

Холодная технология изготовления пружин

Производство пружин холодным способом в Российской Федерации выполняют чуть чаще, нежели горячим, ввиду наиболее низкой себестоимости производства. Для таких работ не требуются дополнительные дорогостоящие станки, кроме навивочного. Собственно, такой метод предполагает использование оборудования, оснащенного двумя основными валиками, через которые и происходит навивка. Верхний из валиков позволяет регулировать натяжение, а также задавать направление завивки, используя для этого специально установленный винт. Сам процесс изготовления выполняется примерно так:

Сам процесс изготовления выполняется примерно так:

- Подготавливается специальная сталь для изготовления пружин (стальная проволока).

- Проволока просовывается через планку в суппорте.

- Ее конец прочно закрепляется на оправке при помощи зажима.

- Через верхний валик устанавливается необходимое натяжение.

- В зависимости от диаметра проволоки выбирается скорость вращения.

- Запускается в работу валик, наматывающий пружину.

- По мере достижения необходимого числа витков, проволока обрезается.

- В завершении деталь обрабатывается механически и термически.

Несмотря на то, что форма изготавливаемого изделия может быть как бочкообразной, так и цилиндрической, или даже конической, холодная технология изготовления пружин не позволяет использовать для изготовления пружин сталь диаметром более 16 миллиметров. Механическая обработка проводится для устранения зазубрин, сколов или же любых других дефектов на поверхности метиза, полученных в результате предыдущего проката проволоки, либо во время непосредственного процесса навивки с целью обеспечения наиболее лучшего качества изделия и повышения срока его эксплуатации.

Кроме того, немаловажным этапом является последующая термическая обработка, за счет проведения которой заготовка сможет избавиться от всех полученных во время навивки внутренних напряжений. При этом сам метод обработки выбираю исходя из того, какая была использована сталь для изготовления пружин. В некоторых случаях используют и отпуск и закалку, в некоторых, например, в бронзе, только лишь низкотемпературный отпуск. Так или иначе, каждый из данных процессов позволяет изделию достичь основных своих критериев, в числе которых состоит их великолепная упругость.

Горячая технология изготовления пружин

В отличии от холодного способа, горячее производство пружин подразумевает лишь изготовление изделий с диаметром от 10 миллиметров. То есть метизы меньших габаритов не получится сделать таким способом априори. Горячая технология изготовления пружин для создания заготовок требует проводить процедуру равномерного нагрева. При этом сам нагрев производится очень быстро на специальном станке. После чего разогретый до красна пруток необходимо просунуть через фиксирующую планку в навивочный станок и закрепить концы заготовки в зажимах и выполнять следующие этапы:

При этом сам нагрев производится очень быстро на специальном станке. После чего разогретый до красна пруток необходимо просунуть через фиксирующую планку в навивочный станок и закрепить концы заготовки в зажимах и выполнять следующие этапы:

- Задать необходимое натяжение через верхний валик.

- Выбрать скорость вращения, в зависимости от диаметра.

- Включить станок, начав процесс навивки проволоки.

- По окончании работ снять цельную заготовку.

- Отправить изделие на термическую обработку.

- Максимально охладить спираль в масле.

- Провести механическую обработку поверхности.

- Нанести защитный антикоррозийный слой.

Обратите внимание, что горячая технология изготовления пружин для экономичного расходования сырьевых материалов не предусматривает разрезание пружины по мере того, как будет достигнут необходимый размер изделия. Это значит, что навивка происходит сразу на всю длину заготовки, а уже потом от нее отрезают куски необходимой длины. Повторная термическая обработка изделия необходима для снятия внутреннего напряжения. Охлаждать заготовку в масле, а не в воде рекомендуется по причине того, что во время долгой закалки в воде горячая сталь может попросту пустить трещину.

Повторная термическая обработка изделия необходима для снятия внутреннего напряжения. Охлаждать заготовку в масле, а не в воде рекомендуется по причине того, что во время долгой закалки в воде горячая сталь может попросту пустить трещину.

Тем не менее, если технология изготовления пружин требует проводить закалку как раз в воде, то необходимо соблюдать временной диапазон от 1 до 3 секунд, после чего так же опустить заготовку в масло. После этого пружину вынимают и очищают от масла. Далее уже идет аналогичный холодному методу навивки этап механической обработки изделия: заточка, шлифовка и другие технологические операции. Кроме того, для улучшения износостойкости изготовленных обеими способами пружин довольно часто производители применяют так же антикоррозионную обработку поверхностей изделия.

Сталь для изготовления пружинПоскольку пружины зачастую используются для гашения каких-либо типов нагрузок, сталь для изготовления пружин должна иметь очень высокие технические характеристики. В зависимости от предназначения итоговых изделий, для их создания могут использоваться самые различные марки стали. Однако, наиболее часто, производство пружин выполняется из углеродистой и высоколегированной стали. Как правило, заводы-изготовители используют такие марки, как 50ХФА, 50ХГФА, 55ХГР, 55С2, 60С2, 60С2А, 60С2Н2А, 65Г, 70СЗА, У12А, 70Г, а также ещё множество других стальных сплавов.

В зависимости от предназначения итоговых изделий, для их создания могут использоваться самые различные марки стали. Однако, наиболее часто, производство пружин выполняется из углеродистой и высоколегированной стали. Как правило, заводы-изготовители используют такие марки, как 50ХФА, 50ХГФА, 55ХГР, 55С2, 60С2, 60С2А, 60С2Н2А, 65Г, 70СЗА, У12А, 70Г, а также ещё множество других стальных сплавов.

Среднеуглеродистые и высокоуглеродистые марки стали, а также низколегированные стальные сплавы, которые задействует любое производство пружин, называются рессорно-пружинными. Зачастую, сталь для изготовления пружин обозначается еще как пружинная сталь. Стандартом для ее производства считают ГОСТ 14959-79, который предписывает все допуски и требования к техническим характеристикам. По госстандарту, пружинная сталь должна иметь очень качественную поверхность без наличия каких-либо дефектов, способных привести к частичному или же полному разрушению.

Дело в том, что при наличии, например, трещин на поверхности изделий, в процессе их эксплуатации при тяжелых различных тяжелых условиях, все усталостные явления будут концентрироваться как раз в наименее устойчивых дефектных местах. Именно поэтому вся пружинная сталь до того, как началось непосредственное производство пружин, должна пройти процедуру проверки на соответствие установленным требованиям ГОСТ 14959-79. Кроме того, сталь для изготовления пружин должна иметь хорошую упругость и проявлять высокую устойчивость к агрессивным воздействиям.

Именно поэтому вся пружинная сталь до того, как началось непосредственное производство пружин, должна пройти процедуру проверки на соответствие установленным требованиям ГОСТ 14959-79. Кроме того, сталь для изготовления пружин должна иметь хорошую упругость и проявлять высокую устойчивость к агрессивным воздействиям.

Достичь этого помогает, во-первых, химический состав того или иного сплава, так как под конкретные рабочие условия подбирается конкретная сталь для изготовления пружин. Во-вторых, противостоять напряжению и разрушению позволяют процесс закалки и отпуска изделий. Проведение данных технологических процессов подразумевает любая технология изготовления пружин, однако для каждой марки стали есть свои нюансы. В частности, этим нюансом является среда закаливания, в роли которой выступают масло или вода, а также еще и сама температура, при которой идет закаливание.

Собственно, температура при которой закаливается сталь для изготовления пружин, варьируется в пределах от +800°С до +900°, в зависимости от конкретного сплава. А отпуск проводится уже при диапазоне от +300°С до +480°С. Это обусловлено тем, что именно при подобных температурах возможно достичь одного из самых важных параметров пружинной стали — наибольшего предела упругости стали. Твердость получаемой продукции равняется 35 — 45 единицам твердости по Шору, что равнозначно значению от 1300 до 1600 килограмм на один квадратный миллиметр поверхности.

А отпуск проводится уже при диапазоне от +300°С до +480°С. Это обусловлено тем, что именно при подобных температурах возможно достичь одного из самых важных параметров пружинной стали — наибольшего предела упругости стали. Твердость получаемой продукции равняется 35 — 45 единицам твердости по Шору, что равнозначно значению от 1300 до 1600 килограмм на один квадратный миллиметр поверхности.

Характеристики стали для изготовления пружин

Поделиться с друзьями:

Твитнуть

Поделиться

Поделиться

Отправить

Класснуть

Adblock detector

Как изготавливаются пружины – Процесс производства пружин –

Как изготавливаются пружины – Процесс изготовления пружин

Опубликовано 21 мая 2021 г. автором IDC Spring

Механические пружины практически везде. От матрасов и потребительских товаров до промышленного оборудования пружина вездесуща. Эти спиральные устройства хранят механическую энергию, обеспечивая растяжение и сжатие в различных приложениях. В то время как средний человек знает, что такое пружина и как она выглядит, большинство не знает, как делаются пружины или из чего они сделаны. Здесь мы обсудим процесс изготовления пружин, чем отличается этот процесс и из чего изготавливаются пружины.

В то время как средний человек знает, что такое пружина и как она выглядит, большинство не знает, как делаются пружины или из чего они сделаны. Здесь мы обсудим процесс изготовления пружин, чем отличается этот процесс и из чего изготавливаются пружины.

Как делают пружины?

Процесс производства пружин довольно прост, с некоторыми вариациями в зависимости от типа изготавливаемой пружины. В своем самом простом варианте пружины создаются в процессе намотки, термообработки, шлифовки, покрытия и отделки.

Эти этапы подробно описаны ниже:

1. Намотка пружины

Сначала пружинная проволока подается в механическое пружинное оборудование. Эта полуавтоматическая машина сначала выпрямляет проволоку из катушки, в которую она прибыла, переустанавливая проволоку в прямую линию по умолчанию. Оттуда машина наматывает, формирует или сгибает пружинную проволоку в желаемую форму. Эти процессы более подробно описаны ниже: