расчет расхода + советы по выбору клея для газобетона

Приготовление кладочного раствора

Последовательность действий:

Для приготовления раствора потребуется электрическая дрель с насадкой-мешалкой, емкость для замешивания (предпочтительнее пластик) и клеевая смесь торговой марки «ГРАС».

В емкость нужно налить необходимое количество воды с учетом рассчитанного объема раствора

Осторожно высыпать сухую смесь в воду и размешать при помощи дрели с насадкой до однородной массы

Консистенция должна напоминать густую сметану.

Выдержать в течение 10 минут, после чего повторить замешивание.

Важно: срок хранения готового продукта ограничен, в связи с этим разводите столько клея, сколько сможете выработать. Остатки состава следует сразу же утилизировать.

Остатки состава следует сразу же утилизировать.

После использования промыть теплой водой рабочий инструмент и тару.

Клеевой раствор для тонкошовной кладки наносится на горизонтальную и вертикальную поверхности блока при помощи зубчатой кельмы. Блок устанавливается на место и подгоняется рихтовочным молотком. Напоминаем: толщина швов должна составлять 1-3 мм.

производит соответствующие стандартам клеевые смеси для газобетонных блоков по современным технологиям и доступным ценам. Доставка возможна транспортом как заказчика, так и изготовителя.

Общие сведения о сухих смесях для кладки газобетона

Пористая структура газобетонных изделий, требует специального состава связывающей растворной смеси. Поэтому, необходимо применение сухих специализированных растворов именно для газобетона.

- Основой любой смеси является высококачественный цемент.

- Кроме него, в состав входит мелкофракционный песок и различные модифицирующие присадки.

Достаточно низкий расход состава значительно снижает общую стоимость строительных работ. В результате получается наиболее приемлемое соотношение цена и качество.

В результате получается наиболее приемлемое соотношение цена и качество.

Основные достоинства смесей:

- Пластичность;

- Высокая адгезия;

- Водостойкость;

- Морозостойкость;

- Отсутствие «мостиков холода»;

- Быстрое затвердевание.

- хорошее сцепление газобетонных блоков;

- трещиностойкость швов, особенно в условиях повышенной влажности.

Расчет расхода состава для газоблока

Расход сухой смеси для газоблока гораздо меньше, чем у цементно-песчаных растворов, который потребуется при производстве такого же объема работ. Минимально необходимая толщина бетонного раствора между блоками составляет 10 мм.

Швы можно выполнять размером от 1 мм. Наиболее оптимальной считается толщина, равная 3 мм. Инструкция к смеси обычно наносится производителем на упаковку.

Расход клея на 1 м3: онлайн калькулятор

Средний расход клея для газобетонных блоков на 1м3 – 14–17 кг. при толщине шва 2–8 мм. Этот показатель может меняться в зависимости от условий применения монтажного материала:

Этот показатель может меняться в зависимости от условий применения монтажного материала:

- Разные производители используют разные объемы и виды компонентов для изготовления сухих смесей. Поэтому расход может меняться в зависимости от марки материала.

- Температура воздуха и основания. Чем ниже температура, тем больше потребуется смеси.

- При наличии армирующей прокладки, расход будет выше.

- Целостность блочных элементов, также влияет на количество строительной смеси. Если есть сколы, их придется наращивать при помощи клеевого материала, чтобы добиться ровной плоскости.

Также можете воспользоваться онлайн калькулятором для расчета необходимого количества газобетонных блоков и клея.

Расход клея: 25 кг на 1 м3 газобетонных блоков при толщине клеевого слоя не более 3 мм и размере блока 600х375х250.

Онлайн калькулятор газобетоных блоков предназначен для выполнения расчетов строительных материалов необходимых для постройки стен домов, гаражей, хозяйственных и других помещений. В расчетах могут быть учтены размеры фронтонов постройки, дверные и оконные проемы, а так же сопутствующие материалы, такие как строительный раствор и кладочная сетка

В расчетах могут быть учтены размеры фронтонов постройки, дверные и оконные проемы, а так же сопутствующие материалы, такие как строительный раствор и кладочная сетка

Будьте внимательны при заполнении данных, обращайте особое внимание на единицы измерения

При заполнении данных, обратите внимание на дополнительную информацию со знаком Дополнительная информация

Производство газобетона в заводских условиях является достаточно сложным процессом. Помимо цемента и песка при производстве используются химические газообразовательные добавки, количество которых необходимо рассчитать с очень высокой точностью. После того как все компоненты смешены, происходит заливка целого массива газобетона в специальные формы, в которых он увеличивается в объеме за счет выделения газов.

Главной особенность производства ячеистых бетонов является твердение залитого бетона под давлением, в специальных автоклавных камерах. Это необходимо для того, что бы воздушные поры были распределены равномерно по всему объему. Производство качественного газобетона без таких камер невозможно. После набора необходимой прочности весь массив разрезают на блоки необходимых размеров.

Производство качественного газобетона без таких камер невозможно. После набора необходимой прочности весь массив разрезают на блоки необходимых размеров.

Перед покупкой газобетонных блоков, необходимо как можно точнее рассчитать их количество на калькуляторе, что бы не пришлось переплачивать за лишний материал.

Так же как и другие виды блоков, газобетонные разделяют по плотности на:

конструкционные

– для возведения несущих стен

конструкционно-теплоизоляционные

– для возведения несущих стен малоэтажных построек

теплоизоляционные

– для возведения самонесущих стен

Благодаря своим характеристикам, таким как малый вес, хорошая теплоизоляция, легкость механической обработки, газобетонные блоки являются очень популярным строительным материалом, и продолжают стремительно набирать ее. Но не стоит забывать, что хорошая теплоизоляция данного материала достигается только при соблюдении всех правил строительства из газобетонных блоков, таких как кладка на специальный кладочный клей, дополнительная защита от осадков, хорошая гидро- и пароизоляция, а так же правильный расчет необходимой толщины стены, в зависимости от погодных условий каждого конкретного региона.

К минусам данного материала можно отнести:

- Высокая хрупкость

- Необходимость использования специальных приспособлений для креплений к стенам навесных предметов

- Высокое водопоглощение, вследствии чего увеличение заявленной теплопроводности

- Сильная зависимость теплоизоляционных характеристик от прочности блоков

- Использование относительных характеристик в рекламных целях

При выборе материала для строительства дома, обязательно проконсультируйтесь с независимыми специалистами в вашем регионе. Не стоит верить громким рекламным заявлениям.

Какой клей для пеноблоков лучше

Мы уже разобрались, как рассчитать клей для пеноблоков, осталось выяснить, какой именно состав лучше купить. Современный рынок строительных материалов предлагает широкий ассортимент сухих смесей. Чтобы не ошибиться с выбором, достаточно запомнить следующие правила:

не стоит выбирать самый дешевый состав – так вы рискуете приобрести некачественную продукцию;

лучше отдавать предпочтение известным брендам;

обязательно берите во внимание время года, в которое планируются кладочные работы, поскольку для разных температурных режимов используются разные клеи;

покупайте клей с запасом как минимум в один мешок (25 килограмм).

Далее мы приведем сравнительную характеристику продукции самых популярных производителей данного материала и выясним, какой клей для пеноблоков выбрать. Больше всего положительных отзывов от специалистов в строительной сфере заслужили следующие производители:

Волма

Данный сухой состав содержит в своем составе цемент, фракционный песок, различные наполнители, а также дисперсионные компоненты высокого качества. Данный производитель допускает толщину слоя состава не более 5, но и не менее 2 миллиметров. Клей Волма-блок чаще всего применяется в случае укладки плит и блоков из пористого высококачественного бетона.

Данный материал также применяется для выравнивания стеновых поверхностей. Поставляется в стандартных мешках по 25 килограмм.

Клей-пена Титан

Появление на рынке данного состава было встречено скептическими отзывами, но после проверки материала опытным путем, все сомнения в качестве, эффективности и удобстве использования данного клеевого состава развеялись.

Большинство профессиональных строителей настоятельно рекомендуют соблюдать некоторые правила во время укладки пеноблоков при помощи данного состава

Важно сделать следующее: Лучше не пытаться проводить работы самостоятельно, если вы не имеете достаточной квалификации и богатого опыта. Лучше доверить это задание специалистам во избежание некачественного результата

При покупке пеноблоков внимательно осмотрите их поверхность – она должна быть максимально ровной и без видимых дефектов.

Слой пены не должен быть больше, чем стандартный.

Наружные швы между пеноблоками необходимо обработать цементом. Это делается для того, чтобы пена не деформировалась под воздействием ультрафиолетовых лучей.

Это делается для того, чтобы пена не деформировалась под воздействием ультрафиолетовых лучей.

Первый ряд пеноблоков необходимо укладывать исключительно на цементный раствор. Это не рекомендация, а строгое правило, нарушение которого недопустимо. Под сильной механической нагрузкой данный клей деформируется.

Кнауф

Клеевые составы данного производителя давно считаются одними из лучших на современном рынке. Данные смеси демонстрируют отличные соединительные показатели, что было достигнуто благодаря использованию в составе различных добавок на основе полимеров и гипса. Использование клея для пеноблоков данного производителя позволяет быстро проводить кладочные работы или выравнивание стеновых конструкций. Главным достоинством этого состава является экологичность. Производитель указывает стандартный расход состава на квадратный метр обрабатываемой поверхности 5 килограмм. Материал поставляется распространителям в крафт-мешках по 30 килограмм.

IVSIL Block/ИВСИЛ Блок

Данный материал представляет собой качественный клеевой состав, который отлично подойдет для монтажа беспазовых и пазовых плит. Состав также можно использовать для пеноблоков или газоблоков. В качестве наполнители производитель использует мелкофракционный песок. Помимо этого в составе материала присутствуют полимерные компоненты, которые значительно повышают адгезию. Рекомендуемая толщина шва составляет 2 миллиметра. У работника ест 15 минут для корректировки расположения блоков в кладке – после этого клей засыхает. Если не отходить от стандартной толщины шва, то расход материала составит около 3 килограмм. Данный состав поставляется в стандартных мешках по 25 килограмм.

Состав также можно использовать для пеноблоков или газоблоков. В качестве наполнители производитель использует мелкофракционный песок. Помимо этого в составе материала присутствуют полимерные компоненты, которые значительно повышают адгезию. Рекомендуемая толщина шва составляет 2 миллиметра. У работника ест 15 минут для корректировки расположения блоков в кладке – после этого клей засыхает. Если не отходить от стандартной толщины шва, то расход материала составит около 3 килограмм. Данный состав поставляется в стандартных мешках по 25 килограмм.

Вернуться к содержанию

Тип используемого клея

Количество клеевой массы, независимо от формы поставки (сухая смесь, готовый раствор), определяют в килограммах.

Сначала выбирают тип клея: их несколько, и различаются они между собой основой.

Цементный

По ряду причин этот тип наиболее популярен:

- дешево стоит;

- прост в работе;

- не требует выравнивания основания (клей сам может играть роль выравнивающей смеси).

Поставляется в виде сухой смеси, предназначенной для затворения водой или, если требуется повышенная влагостойкость, жидким латексом.

В зависимости от толщины слоя, потребность в нем составляет 1,9 – 7,6 кг/кв. м (данные для клея Ceresit).

Дисперсионный

Дорогостоящий вид клея, особо сильный и не содержащий растворителя. Предназначен для:

- наружного плиточного материала, имеющего из-за выраженного рельефа значительный вес;

- облицовки проблемных оснований: металлических, стеклянных, деревянных, гипсокартонных, пластиковых и прочих с гладкой поверхностью.

Форма поставки — готовый раствор. Расход — в 2 раза ниже, чем у цементного клея.

Эпоксидный

Еще один дорогостоящий клей специального назначения.

Обладает следующими достоинствами:

- значительная прочность: в этом отношении не уступает керамической плитке;

- высокая адгезия: применяется для приклеивания гладких поверхностей;

- абсолютная влагостойкость: используется для облицовки конструкций, длительно или постоянно подвергающихся прямому действию воды;

- прозрачность: не меняет цвет пористой плитки и подходит для наклеивания стеклянной;

- способность сохранять рабочие качества при низких температурах;

- отсутствие усадки.

Клеящий состав готовят непосредственно перед применением из двух компонентов — основного материала и катализатора. В зависимости от толщины слоя расход составляет от 2,4 до 6,4 кг/м2.

Полиуретановый

Отличительные черты данной композиции:

- химическая устойчивость;

- влагоустойчивость;

- пластичность;

- широкий диапазон рабочих температур: от -550С до +1250С.

Применяют полиуретановые композиции при облицовке «теплых полов» и конструкций, подверженных деформациям или вибрациям.

Поставляется в готовом или двухкомпонентном виде (требуется приготовление). При наименьшей толщине слоя (легкая плитка) расход составляет 2,5 кг/м2, при большей (тяжелая плитка) — 3,5 кг/м2.

Процесс строительства

Чтобы уложить первый ряд, — используйте не тот специальный клей для газосиликата, а цементно-песчаную смесь. Дело в том, что высыхает она значительно дольше, потому у вас будет время отрегулировать положение каждого элемента, чтобы добиться идеальной ровности стены. Минимальная толщина слоя нанесенного цементно-песочного раствора должна составлять 10 мм. Больше — можно, меньше — нельзя (!) В свою очередь, ограничений для максимальной толщины не существует.

Минимальная толщина слоя нанесенного цементно-песочного раствора должна составлять 10 мм. Больше — можно, меньше — нельзя (!) В свою очередь, ограничений для максимальной толщины не существует.

Для начала нужно найти самый высокий угол, так как начинать строительство любых стен всегда следует именно с этого места. Далее при помощи лески — намечаем стену. Тот, кто имел дело со строительством дома, — понимает, о чем идет речь. Тот, кто с этим не сталкивался, — без практики и не научится возводить стены.

Теперь время уложить первый газоблок. После его укладки, — следует выставить по одному газоблоку — на каждый из углов конструкции, а затем — натянуть между ними веревку. Теперь — выкладываем по периметру будущей конструкции остальные блоки, при этом, контролируя их ровность при помощи строительного уровня, а там, где предполагается сделать входы/выходы из будущего строения, — естественно, газоблоки укладывать не нужно.

Второй, третий, четвертый и все последующие ряды блоков из газобетона следует укладывать при помощи уже не цементно-песчаной смести, а специального клея, что надежно скрепляет элементы конструкции между собой. Но предварительно следует обработать при помощи полировки стартовый ряд. И так предстоит делать с каждым из рядов. Благодаря этому клей будет нанесен на поверхность ровным слоем, что позволит составу надежно скрепить элементы конструкции между собой.

Но предварительно следует обработать при помощи полировки стартовый ряд. И так предстоит делать с каждым из рядов. Благодаря этому клей будет нанесен на поверхность ровным слоем, что позволит составу надежно скрепить элементы конструкции между собой.

Начинать укладку следующего ряда следует начинать таким же образом, как мы укладывали первый — с углов. Но только с перевязкой, то есть, со сдвигом на половину блока. Таким же образом строится и стандартная кирпичная кладка.

Каждый блок верхнего ряда (относительно нижнего) должен быть сдвинут, как минимум, на 80 мм. Работать следует быстро, так как клей практически сразу после нанесения высыхает. Потому для этой работы нужна сноровка и определенный опыт в этом, пусть даже и не таком сложном деле. Хотя бы тот опыт, который вы могли получить при возведении стен из обыкновенных кирпичей.

Положение блоков следует контролировать строительным уровнем. Если вдруг оказалось, что один из газоблоков лежит неровно, — его необходимо быстро выровнять при помощи резинового молотка. Блоки следует максимально ровно и плотно придвинуть друг к другу.

Блоки следует максимально ровно и плотно придвинуть друг к другу.

В случае, если при сооружении дверного проема у вас не получилось попасть четко в длину одного блока, — то кусок необходимой длины можно будет отпилить без особых затруднений. Работать с данным материалом почти так же просто, как с деревом.

Оконные проемы, как правило, имеют высоту 4–5 рядов кладки газоблоков. Но, естественно, все зависит от дерзкого плана архитектора. В таком случае армирование следует выполнять с третьего (четвертого) ряда. Для этого нам понадобится специальный инструмент — штроборез.

Выполнить армирование довольно легко. Просто в месте, где будет располагаться оконный проем, — следует проделать две параллельные штробы, которые бы выходили за границы окна, как минимум, по 30 см с каждой стороны. В эти штробы следует уложить арматуру (ту, что использовалась при сооружении армирующего пояса, который был уложен перед заливкой фундамента). Эту арматуру следует закрепить цементно-песчаной смесью. Так проходит армирование оконного проема.

Так проходит армирование оконного проема.

Дале продолжаем сооружение кладки, как обычно. Над оконными и дверными проемами следует сделать перемычки с использованием армирующего пояса, чтобы предать конструкции большей надежности. Для этого можно использовать и U-образные блоки, но можно обойтись и без них. Далее продолжаем кладку, а затем — выполняем армирование и заливку. По тому же принципу при необходимости сооружается и второй этаж.

Зачем нужно знать расход клея?

В строительстве дома из газобетона более экономичны, чем кирпичные сооружения. Это связано не только с дешевизной блоков, а и с тем, что в качестве связующего элемента используется специальный клей.

Он стоит в 1,5-2 раза дороже цементно-бетонного раствора, который применяется для кладки кирпича. Но при этом его расход ниже в шесть раз. В результате достигается хорошая экономия. Но, к сожалению, не все знают, как определить, сколько клеевого состава уйдет на кладку. Это приводит к появлению ряда проблем.

Клей для кладки блоков газобетона не дает сильной усадки, а также исключает появление мест с повышенной проводимостью тепла, обеспечивает более прочное и долговечное соединение

Плюсы наличия знаний и умений точного расчета нужного количество клея для строительства дома из газоблоков очевидны.

Во-первых, это возможность экономии финансовых средств. Если правильно определить величину расхода, тогда лишних мешков клея после завершения строительных работ остаться не должно. Соответственно, не будет переплаты.

Во-вторых, исключаются ситуации, когда клей закончился и надо его докупать. В магазине, в котором ранее приобреталась смесь, может не оказаться нужной марки. Тогда надо будет, либо выбирать клей другой фирмы, что не приветствуется специалистами, либо искать необходимый товар в другом месте, либо ждать доставки требуемого бренда. В последнем случае придется приостановить строительство на некоторое время. Если заранее выполнить расчет клея правильно, тогда подобных хлопот можно избежать.

В-третьих, вы сможете проверить смету, составленную специалистами. Некоторые строительные фирмы являются недобросовестными и умышленно завышают расходы.

В-четвертых, зная особенности расчета, получится развести такое количество сухого клеящего вещества, которое нужно в данный момент для укладки определенного количества газобетонных блоков.

Клей для газоблоков готовят путем соединения сухого вещества с водой. Смесь долго не хранят: ее следует использовать в течение 2,5-3 часов

Если в процессе строительства здания из газобетона ушло значительно больше или меньше клея от запланированного объема, то это говорит о том, что, либо расчет смеси был проведен неверно, либо при возведении сооружения были допущены существенные ошибки, например, использовалась неправильная технология монтажа.

Каким должен быть оптимальный расход

В составе связующей смеси — цемент, мелкий просеянный до одноразмерных фракций песок и модификаторы. Искусственный камень — пористый материал, поэтому укладывать его необходимо на пластичную смесь.

Производители на упаковках своей продукции указывают, сколько клея используется на 1 м². В перерасчете на кубы минимальное количество на 1 м³ у некоторых фирм — 20 кг. Специалисты рассчитывают расход смеси в условиях средних температурных и влажностных показателей. На практике состава требуется больше, потому что условия строительства вносят свои коррективы.

Газобетонными блоками утепляют стены, пол. Цементный раствор в таком случае не годится — слишком высокая теплопроводность. Пользуются специальными смесями, расход которых аналогичен тому же, что и при возведении здания.

Оптимальной величиной считается 25-30 кг. Если этот показатель сильно отличается от заявленного производителем, значит, в технологии допущены ошибки.

При строительстве объектов с большой кубатурой может получиться перерасход или, наоборот, экономия. Свою роль играют многие факторы: качество газоблоков, толщина слоя, опыт каменщика.

Производители считают расход, принимая толщину клеевого шва 1 мм.

Она оптимальная по таким причинам:

- не образуются мостики холода, исключаются теплопотери;

- эффектно подчеркивается ровность кладки;

- тонкий слой прочнее толстого.

Не следует опасаться перерасхода из-за того, что приготовлено много смеси, она затвердеет от несвоевременного использования. Свойства связующего состава для газоблоков в этом отношении иные, чем у других подобных смесей. Пластичность сохраняется продолжительное время, если клей периодически перемешивать.

Средний расход клея на 1 м3

На каждой упаковке клеевой смеси указана информация производителя о технических характеристиках материала и среднем расходе состава в процессе кладки. Показатель расхода сухой массы указывается в килограммах на 1 м2 материала. Средний расход клея для газоблока рассчитывается при условии нанесения смеси на горизонтальную поверхность толщиной слоя в 1 мм. Сухой состав преимущественно поставляется в мешках по 20-30 кг, в среднем на 1 м3 кладки понадобится одна упаковка клея. В табл.1 приведено сравнение расхода клея по брендовым производителям

В табл.1 приведено сравнение расхода клея по брендовым производителям

Таблица 1. Средний расход клея для кладки газоблока

№ п/пМарка смесиТолщина шва, ммРасход сухой смеси на 1 м2 кладки, кг1Полигран11,6-2,02Крепс КГБ11,63Н+Н12,54Реал11,5-2,05UDK12,56Основит22,67Аэрок22-38Bonolit22,6-3,49Ytong23,0-3,210Kreisel22,5-3,011Церезит22,6

Если перевести приведенные цифры к расходу клея на куб газосиликатных блоков, средняя величина составит 21-25 кг на 1 м3. Выполняя маркировку, производитель принимает за базовые условия нанесение состава на ровную поверхность без деформаций, толщиной 1-2 мм.

Расход клея для пеноблоков на 1м2/м3

Норма расхода клея на 1 м2 составляет приблизительно 1,5–1,6 кг сухого порошка при наносимой толщине в 1 мм, следовательно, — на 1 м³ будет израсходовано 15–30 кг. Как мы можем видеть, — цифры носят приблизительный характер, так как назвать точную цифру, сколько нужно клея на куб пеноблока, — практически невозможно. Но мы позволим себе усреднить показатели — и назвать определенный вес — 25 кг. Именно такой вес имеет один мешок клеевого состава. Зная это — мам будет легко посчитать, сколько надо клея для возведения кладки. А для большего удобства — представим вашему вниманию список ниже:

Именно такой вес имеет один мешок клеевого состава. Зная это — мам будет легко посчитать, сколько надо клея для возведения кладки. А для большего удобства — представим вашему вниманию список ниже:

- на 1 м² — ≈1,5 кг,

- на 1 м³ — ≈25 кг (один мешок).

Таков расход клея на пеноблоки 2030х60/4030х60 — усредненный показатель — 25 кг. Но на практике может случиться абсолютно по-разному. Бывает и так, что на 1 м³ расходуется ≈1,5 мешка. Дело в том, что на это влияют определенные факторы, которые мы сейчас и перечислим в виде списка:

- использование инструмента. Здесь импровизация будет неуместна, — инструменты нужно использовать те, что предназначены для наших целей,

- состояние материалов для кладки. Их поверхность должна быть ровной и гладкой, но случается, что их состояние нельзя назвать идеальным,

- погодные условия. В холодное время года лучше воздержаться от подобных работ, особенно, если вы не являетесь профессионалом в этом деле,

- квалификация мастера.

Данный пункт следует из предыдущего. Естественно, для выполнения подобных работ надлежащим образом, — необходимы определенные знания и опыт в данной области.

Данный пункт следует из предыдущего. Естественно, для выполнения подобных работ надлежащим образом, — необходимы определенные знания и опыт в данной области.

Способ нанесения и приготовления клеевого состава также влияет на его расход. Потому — при приготовлении необходимо использовать только дрель миксер (замешивать вручную — неблагодарное дело), и разбавлять водой до однородной консистенции. Состав не должен быть очень сухим и густым, но и не слишком редким и жидким, так как — и в том, и в другом случае — он не будет выполнять возложенные на него функции.

Мне приходилось слышать мнение о том, что состав можно разбавить песком в пропорциях чуть ли не 1:1. Якобы это увеличит прочность и главное — так дешевле, ведь сухого порошка будет использовано меньше.

Так вот, — мнение это ошибочно. Подмешивать песок (или что-то еще) — нельзя. Иначе состав получится неоднородным, слой неровным и, как следствие, — неровная стена. А этого допускать нельзя, даже если вы и преследуете такие благородные цели как экономия или увеличение прочности. К тому же — экономии здесь и не получится. Чтобы выровнять слой, — вам придется сделать его толще, потому, как говорится, то на то и выйдет.

К тому же — экономии здесь и не получится. Чтобы выровнять слой, — вам придется сделать его толще, потому, как говорится, то на то и выйдет.

Состав следует наносить на поверхность блока ровным, тонким слоем. Толщина, как правило составляет до 3 мм. Естественно, специально никто не вымеряет этот показатель, если это не лабораторные исследования. В этом деле, как и в любом другом, — нужна сноровка, которая приходит с практикой. Но дело это нельзя назвать сверхсложным. Уложив 5–10 элементов будущей конструкции — вы уже будете укладывать их, словно занимались этим всю жизнь.

Имейте в виду, что какими бы точными вам ни казались ваши подсчеты, — материал необходимо приобретать с небольшим запасом. Это касается не только клея, но и самих элементов для кладки. Если у вас будут небольшие остатки, — это не критично. В любом случае, — они могут понадобиться в другой раз, но если вдруг чего-то будет не хватать, — это намного хуже, особенно, если вам необходимо окончить строительство в ограниченные сроки.

Вот мы и разобрали, сколько клея надо на один куб пеноблока. Аналогию мы можем провести и с газобетоном, и с газосиликатом. Ведь все перечисленные стройматериалы относятся к одному отряду и укладываются они по одному и тому же принципу.

Мы уже выяснили самое главное. Теперь давайте поговорим о том, в чем же преимущества использования клеевого состава при укладке газоблоков или пеноблоков.

Описание и характеристики материала

Блоки могут укладываться на традиционные цементные смеси или специальные сухие составы, из которых готовят раствор. Но предпочтение следует отдавать последним. Несмотря на то, что клей вдвое дороже цемента, он более экономичен. Но и это не единственное преимущество.

В его состав входят следующие компоненты:

- портландцемент высокой марки – основной связующий материал;

- мелкофракционный просеянный песок ;

- полимерные добавки , улучшающие пластичность и способствующие максимальному заполнению неровностей;

- модификационные добавки , способствующие удержанию влаги и повышающие трещиностойкость швов.

Такие составы применяются при укладке блоков из газобетона, пенобетона и других материалов, обладающих повышенным уровнем влагопоглощения. Они обладают высокой адгезией, влаго- и морозостойкостью и пластичностью. Клей быстро схватывается без усадки, исключая риск образования «мостиков холода», характерных для цементных растворов. Но чтобы добиться такого эффекта, нужно произвести правильный расчет клея для газобетона.

Еще одним его положительным качеством является простота и удобство в применении. Чтобы приготовить раствор, необходимо смешать сухой состав с водой в пропорциях, указанных на упаковке. Для замешивания используется дрель с насадкой-миксером или строительный миксер.

Логическое заключение

Сегодня мы узнали о расходе клеевого состава, о том, в чем его преимущества, каковы свойства пенобетонных блоков, а также — как с ними работать в процессе строительства. После того, как стены будущего дома будут построены, вам понадобится информация об отделочных работах и о том, как утеплить стены. Вот статьи, в которых содержится эта информация:

Вот статьи, в которых содержится эта информация:

Если вас интересует другой строительный вопрос, — воспользуйтесь навигацией по сайту для поиска нужных статей по интересующей вас теме. Спасибо, что дочитали статью до конца.

надеюсь, что изложенные в ней материалы оказались для вас полезными. Всего доброго дорогой читатель. Будем рады нашей новой встрече на Seberemont!

https://youtube.com/watch?v=GwzyT6MRrU4rel%3D0%26amp%3Bcontrols%3D0%26amp%3Bshowinfo%3D0

Расчет клея для газобетона, калькулятор на 1 м3: норма расхода, онлайн

Узнать – сколько же нужно клея для газобетона – элементарно. Если вы покупаете минеральную сухую смесь, предназначенную именно для кладки газоблоков, ответ на вопрос найти легко – на этикетке. Изготовители обязательно указывают расчетные нормы расхода клеевой массы. Обычно ориентировочное потребление составляет 1,5 кг на каждый квадратный метр кладки.

Однако в реальности частенько возникают ситуации, похожие на «гладко было на бумаге…». Блоки хотя и отличаются геометрической точностью, но газобетонную поверхность иногда приходится штробить. При устройстве перемычек, обвязочных поясов приходится тратить больше клея. По этим причинам и по другим фактический расход может здорово отличаться от ожидаемого.

Блоки хотя и отличаются геометрической точностью, но газобетонную поверхность иногда приходится штробить. При устройстве перемычек, обвязочных поясов приходится тратить больше клея. По этим причинам и по другим фактический расход может здорово отличаться от ожидаемого.

В этой статье мы попытаемся разобраться – от каких факторов зависит реальное потребление клея при строительстве газобетонного дома. А завершим обзор разработкой мини-софта, который поможет производить точный расчет клея для газобетона: калькулятор будет работать в режиме онлайн.

Свойства клея для газобетона

Десять свойств клея, которые укрепляют стены:

- Высокая адгезия – около 10 атм. Благодаря редиспергируемым полимерным присадкам скрепляющая способность клея повышается настолько, что стены превращаются в монолит.

- Прочность растворных швов через 28 суток – более 200 атм. Соединения получаются более крепкими, чем сами блоки.

- Влагопоглощающая способность. Клей не только не отдает, но и вбирает в себя всю влагу из окружающего материала.

Благодаря этому свойству композит полимеризуется и образует высокомолекулярные соединения – бесконечные цепочки сложных частиц, скрепленные межатомными связями.

Благодаря этому свойству композит полимеризуется и образует высокомолекулярные соединения – бесконечные цепочки сложных частиц, скрепленные межатомными связями. - Водостойкость: клей не боится воздействия никакой влаги – ни сорбционной, ни напорной.

- Морозостойкость и жаростойкость. Стены можно эксплуатировать при температурах -50 – +80°С. Готовые клеевые соединения выдерживают более 75 циклов замораживания.

- Зимостойкость клеевой смеси: кладку на клеях зимних марок можно вести при температуре от –5 до –10°С.

- Пластичность. Наличие мелкофракционных заполнителей, размер частиц в которых меньше 0,6 мм (еще меньше, чем в песочных часах), позволяет наносить клеевую суспензию слоем в 1 мм.

- Быстрое схватывание. Из-за высокообогащенных связующих – портландцемента и гипса, клей схватывается уже через 10 минут.

- Теплопроводность. Швы малой толщины не ухудшают способность блоков препятствовать утечкам тепла. Коэффициент теплопроводность кладки остается равным 0,14 Вт/м*°С.

- Долговечность: клей на 95% состоит из природных минералов. Их долговечность проверена временем – от 100 лет и выше.

К перечисленному следует добавить, что скорость строительства из газобетона, благодаря использованию клея, увеличивается в 3 раза:

- стены из блоков можно выложить за 1–3 недели;

- на возведение таких же стен из кирпича придется потратить 2–3 месяца.

Оптимальный расход клея для газобетона

Нельзя рассчитать средний расход смесей, так как в каждой индивидуальной ситуации он разный. Перед строителями в такие моменты стоит совсем другой вопрос: будет ли оправдана повышенная трата клея, или же лучше идти другим путём и снизить расход до минимума, что позволит сократить мостики холода?

Производители стараются делать клей, который позволяет делать тонкие швы. Это обусловлено тем, что толстый слой не делает кладку крепче, а вот теплоизоляция дома ухудшается (газобетон держит тепло намного лучше, чем затвердевший клей). Тонкие швы позволяют максимально сохранять тепло, а также с ними проще делать ровные стыки.

Тонкие швы позволяют максимально сохранять тепло, а также с ними проще делать ровные стыки.

За приблизительный средний расход клея для кладки газобетона можно принять 30 кг сухой смеси. Если от этой величины будут слишком большие отклонения, то это может означать, что выбрана неправильная технология кладки или газоблоки имеют серьёзные отклонения.

Состав клея

- Клей для газобетона на 95 % состоит из натуральных горных пород:

- В качестве связующего используют портландцемент.

- Дополнительное связующее – это гипс. Материал улучшает пластичность и усиливает влагопоглощение клея.

- Основным заполнителем является очищенный просеянный мелкофракционный кварцевый песок.

- Доля пластифицирующих добавок составляет 5%. Функции присадок – улучшение клеящих параметров, связывание избытка влаги, повышение эластичности раствора. Благодаря последнему качеству клей заполняет любые – даже самые микроскопические неровности в стенах.

- Наполнители, повышающие теплопроводность клеевой смеси.

Какая норма расхода клея

Обычно изготовители указывают норму – 1,4 + 0,2 кг клея на 1 м² газобетонной поверхности, если толщина шва не превысит 1 мм. Считается, что для кладки 1 кубометра блоков потребуется 1 мешок сухой клеевой смеси – 20–25 кг.

Проверим эти утверждения. Для начала рассчитаем – сколько клея потребуется для кладки 1 ряда стены.

На первый взгляд можно подумать, что для кладки 10-метрового простенка, выложенного из блоков шириной 0,1 м, нам хватит полутора килограмм сухого порошка.

SРасх. гориз. = 0,1 м х 10 м = 1 м² (1).

Однако мы должны учесть еще один момент, о котором ранее позабыли – площадь вертикальных швов.

Если допустить, что мы приобрели блоки длиной 500 мм и высотой 400 мм, то окажется, что нам нужно будет промазать клеем еще 19, 20 или 21 грань. Общая площадь приклеивания увеличится на 0,8 м².

SРасх. верт. = 0,1 м х 0,4 м х 20 ед. = 0,8 м² (2).

Так как площадь приклеивания увеличилась в 1,8 раза, то и расход клея составит, примерно, 2,7 кг.

Но если длина наших блоков будет не 50 см, а 40см, то вертикальных граней увеличится с 20 до 25 шт. Значит, площадь вертикальных швов также возрастет – с 0,8 м² до 1 м². Следовательно, расчетная норма расхода клея на кладку 1-го ряда газоблоков составит не 2,7 кг, а 3,0 кг.

Мнение эксперта Виталий Кудряшов строитель, начинающий автор

Задать вопрос

Итак: объем кладки не изменился, а потребление клея увеличилось. И в одном, и в другом случае мы определяли расход клея для простенка длиной 10 м. Объем газоблоков в обоих вариантах составил 0,02 м³.

0,1 м х 0,4 м х 0,5 м = 0,02 м³ (3).

Нетрудно догадаться, что расход будет увеличиваться также с уменьшением высоты блоков.

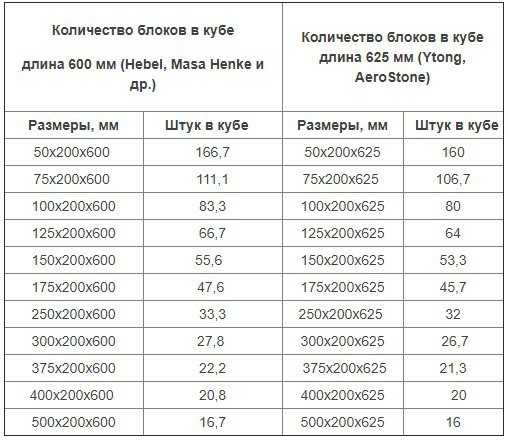

Напрашивается первый вывод: при одинаковой толщине шва расход клея на 1 кубометр газобетона может быть разным. Причину мы выяснили – потребное количество смеси меняется при увеличении или уменьшении геометрических размеров газобетонных блоков.

Вообще специалисты знают: фактический расход клея на 1 м³ кладки при одинаковых, казалось бы, условиях может существенно различаться в 2–3 раза. Удельная норма может составить и 15 кг на кубометр, и 38 кг.

Удельная норма может составить и 15 кг на кубометр, и 38 кг.

Как рассчитать объем клея для газобетона?

Расчет кладочной смеси отталкивается от количества блоков. Общий объем оценивается по следующим параметрам. На практике нужно для расчетов выяснить, какой толщины стена должна быть у вашего строения. Это зависит от типа и коэффициента тепловой нагрузки на помещение. Обычно определяется по ГОСТ в зависимости от климатической зоны. Если не хватает полезной толщины стены, выложенной из газобетона, некоторые владельцы увеличивают объем блоков. Другие принимают решение утеплять стены дополнительно (тем самым сместив и точку росы за пределы стены). Это позволяет довести теплопроводность до нормальной.

Газобетон

Обычно указывается расход клея для газобетона на 1 м3, также можно пересчитать, сколько требуется на 1 м2 при расчете объема стены. Для этих целей можно использовать специальный калькулятор, позволяющий рассчитать необходимый объем, введя несколько параметров стены.

Приведем общий пример расчета на 1 м3, как это сделать на практике:

- выберите толщину блока;

- оцените общую длину (периметр) и высоту стен;

- перемножьте между собой периметр, высоту стены на толщину блока;

- из полученного объема можно вычислить необходимое количество смеси по рекомендации производителя.

Этот полезный объем позволяет оценить затраты на все необходимые стройматериалы. В том числе – расход клеящей смеси.

Виды кладки газобетонной стены

Почему может уйти больше клея на 1 м3 при кладке коробки дома из газобетона

При получении паллеты от производителя на этикетке, приклеенной на поддон можно прочитать рекомендуемый расход, так называемая норму. Она обычно составляет 4 мешка на поддон.

На превышении рекомендуемого объема сказывается:

- неправильная геометрия блоков, которая выравнивается с помощью раствора;

- дополнительная заделка швов;

- при возведении перегородок из-за большего объема блоков;

- навыки при укладке.

Влияние этих факторов приводит к увеличению объема раствора в среднем в 1,5 раза. На поддон требуется обычно 3,5 мешка, повторимся, для куба блоков требуется 1,5 мешка весом 25 кг.

Церезит

От чего зависит расход клея

На расход влияет:

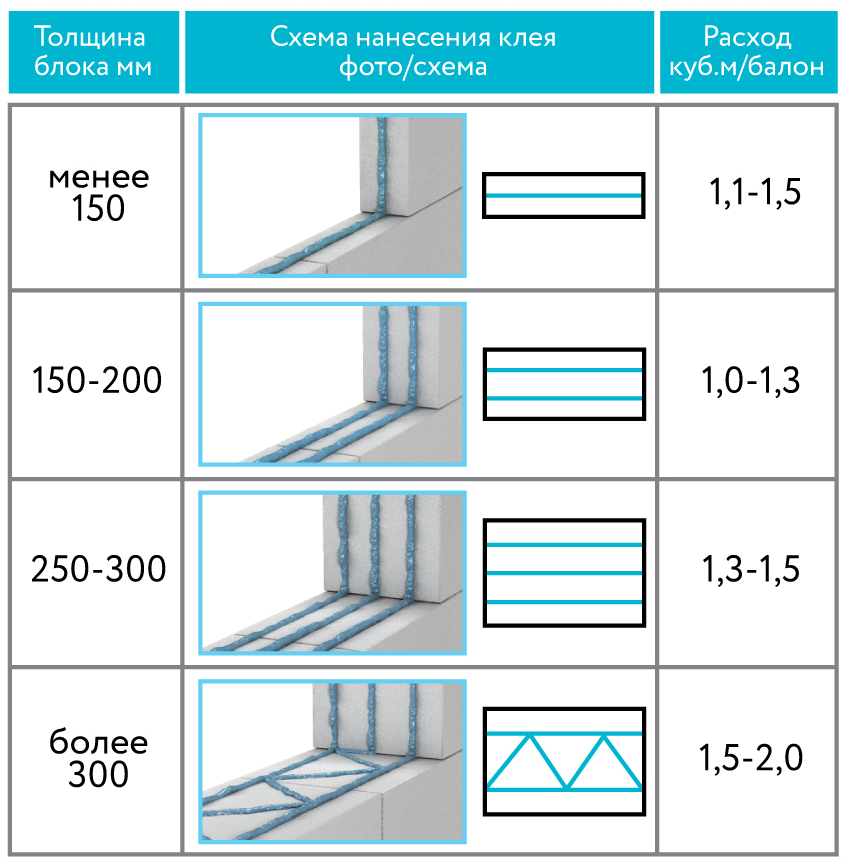

- Сортовая категория газоблоков: шов между блоками І-й категории может быть 1-2 мм; блоки ІІ-й категории укладывают на слой толщиной 3–5 мм.

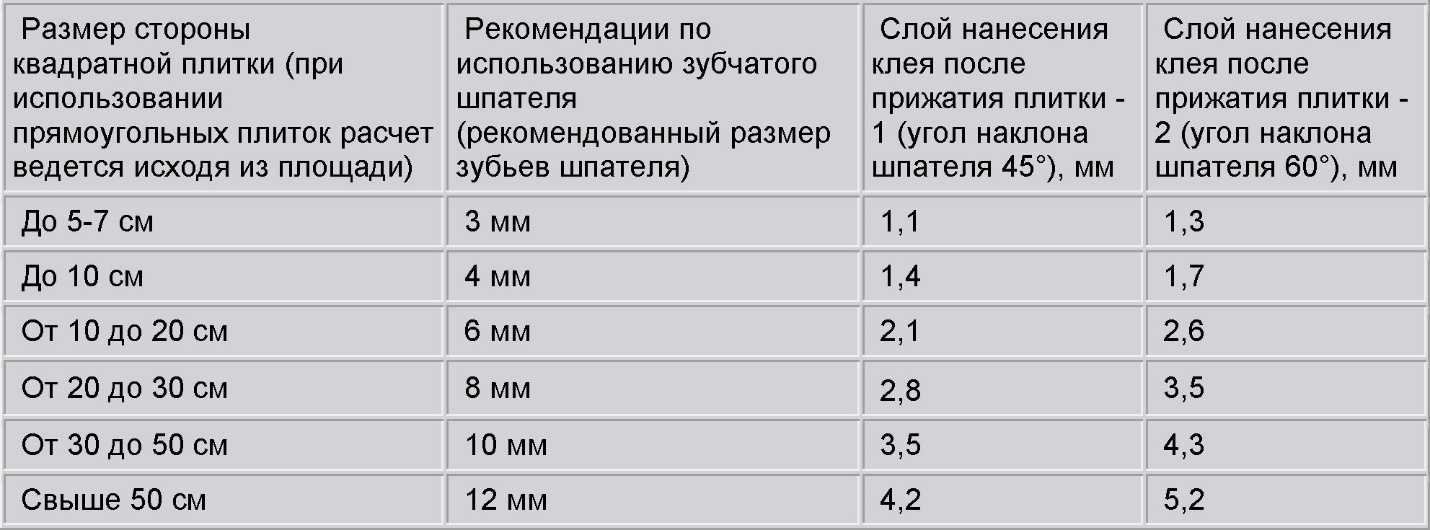

- Тип используемого инструмента. Раствор можно класть при помощи шпателя-гребенки. В этом случае все зависит от размера зубьев. Чтобы получить кладочный слой в 1 мм, следует использовать шпатель с 3-хмиллимитровыми зубчиками. Лучший же результат получится, если воспользоваться кареткой для клеевого раствора.

- Погодные условия – температура и влажность окружающего воздуха.

- Условия приготовления раствора – температура воды, чистота посуды, исправность шпателей и кареток.

При расчете потребности в клее следует учитывать и то, что каждый третий шов будет увеличенным – в нем будет лежать арматура, а она, согласно технологии, должна быть плотно закрыта раствором.

Чтобы быть полностью уверенным в том, что материалы будут закуплены в достатке, норму расхода следует увеличить. Рекомендуем принять в качестве оптимального базового значения для расчета потребности толщину швов не 1 мм, а 3 мм.

Зависимость расхода материала

На упаковках обычно указано, сколько клея уходит на 1 куб газобетона. Когда строительство подразумевает большие объёмы работы, количество затраченного материала может значительно превышать те нормы, которые заявлены производителем. Разница может быть очень внушительной в расходе клея для газобетона на 1 м3. Но бывают и обратные ситуации. При подсчёте необходимого количества смеси нужно учитывать несколько факторов:

- Свойства состава клея. Чем больше фракционных примесей в смеси, тем выше потребность в большом слое. Если в основе состава клеящие и связывающие вещества, то можно обходиться минимальным слоем (2−3 мм).

- Квалификация укладчика. Правильная техника использования связывающего материала сильно влияет на расход.

Новички часто расходуют слишком много раствора на укладку газоблока.

Новички часто расходуют слишком много раствора на укладку газоблока. - Наличие слоя из арматуры. Если в газоблочной стене предусмотрен армирующий слой, то траты смеси очень увеличатся.

- Брак газоблоков. Если использовать раствор с большим количеством связывающих веществ и правильную технику укладки, а газоблок будет иметь дефекты, то расход может значительно увеличиться.

Учитывая данные критерии, можно примерно рассчитать какой расход клея на газобетонные блоки нужно закладывать в смету. Также это позволит избежать лишних трат.

Клей для кладки Крепс

Все смеси хоть немного, но отличаются друг от друга по своему составу. Это в значительной мере обуславливает затраты материала при строительстве дома. «Крепс» — одна из самых экономичных смесей для кладки газоблоков. В её состав входит песок мелкой фракции, высококачественный цемент и различные пластификаторы, которые помогают лучше связывать газобетонные блоки.

При соблюдении всех норм средняя толщина клеевого слоя составляет 2 мм. Если использовать минимальную толщину швов, можно свести к минимуму риск образования трещин. На один куб газобетонных блоков расходуется один мешок сухой смеси.

Если использовать минимальную толщину швов, можно свести к минимуму риск образования трещин. На один куб газобетонных блоков расходуется один мешок сухой смеси.

Можно рассчитывать траты не на объём, а на площадь. В таком случае расход составит 1,5−1,6 кг на 1 м². Любые физические воздействия не страшны даже при тонком слое швов. Низкие температуры и механические нагрузки не влияют на конечный результат.

Расход смеси Инси-Блок

Данный производитель выпускает не только готовые смеси для кладки, но и непосредственно газобетонные блоки. К стандартному набору материалов при изготовлении клея добавляются ещё и минеральные добавки. Это позволяет увеличить порог прочности и адгезии. Но добиться высоких качественных свойств можно только в случае, если накладывать необходимый слой, предусмотренный производителем (толщина от 2 до 4 мм). Расход сухого материала — 28 кг на один куб газобетонных блоков.

Такие траты были рассчитаны исходя из слоя в 2 мм. Если толщина шва будет увеличина, то и расход, соответственно, тоже. Данная смесь выходит на рынок в мешках по 25 кг, поэтому, например, на 10 кубов блоков нужно покупать 11−12 мешков сухого клея. На один мешок требуется 5−5,5 л воды. Если следовать такой пропорции, то готовый раствор можно использовать в течение трёх часов.

Данная смесь выходит на рынок в мешках по 25 кг, поэтому, например, на 10 кубов блоков нужно покупать 11−12 мешков сухого клея. На один мешок требуется 5−5,5 л воды. Если следовать такой пропорции, то готовый раствор можно использовать в течение трёх часов.

Кладочная смесь Реал

Этот клей для кладки газобетонных смесей является довольно известным среди строителей. Изготовлен на основе цемента. Морозостойкость и водонепроницаемость на среднем уровне. Если работы происходят в холодное время года, то без морозостойких присадок не обойтись. Главный плюс — возможность класть блоки на очень тонкий слой клея, что позволяет сильно экономить на материале. Это достигается благодаря высокому уровню пластичности и водоотталкивающей способности (адгезии).

«Реал» позволяет класть газоблок на слой в 1 мм. При таком шве расход на один кубометр блока составляет 21 кг сухой смеси. Данный клей является одним из самых экономичных на рынке в данный момент. Качество кладки из-за этого не ухудшается. Также это позволяет экономить на штукатурке при облицовке стен. Средняя толщина слоя снижается с 8 мм до 5 мм.

Также это позволяет экономить на штукатурке при облицовке стен. Средняя толщина слоя снижается с 8 мм до 5 мм.

Как правильно рассчитать клей для газобетонных блоков на 1 м³

Чтобы расчет получился более точным, следует выложить пробный ряд и замерить фактический расход клея. На основании полученных данных можно определить наиболее вероятный расход клея на единицу площади. После этого останется лишь провести нужные вычисления по приведенному ниже алгоритму.

Расчет выполняется в 5 этапов:

- Вычисление объема стен с учетом проемов под окна и двери.

- Вычисление объема одного газобетонного блока.

- Вычисление площади клеевой поверхности одного блока. Это сумма площади основания и площади торца (короткой боковины).

- Вычисление потребного количества блоков – в штуках.

- Вычисление массы клеевого порошка при условии, что расход составляет 1,5 кг на 1 м² площади при толщине растворного шва 1 мм.

Вы можете определить расход клея для газобетонных блоков на 1м³ кладки с помощью нашего калькулятора.

Средний расход клея

Каждая упаковка с клеевым составом маркируется информацией с данными от производителя. На ней можно найти и сведения о расходе. К примеру, усредненные показатели могут выглядеть таким образом: расход составляет 1,5-1,7 кг массы на каждый квадратный метр при толщине слоя в 1 мм. Важно учесть, что эти цифры следует применять только к ровным горизонтальным поверхностям. Иными словами, на 1 м3 газоблоков требуется от 15 до 30 кг. Учитывая, что производители обычно выпускают мешки с клеевым составом массой 20-30 кг, на 1 м3 кладки уйдет как раз одна упаковка.

В плане расчетов важно помнить одно правило – клей для газоблока, расход которого превышает 30 кг на «куб» кладки, обычно заполняет трещины с другими изъянами блоков. Только лишь ради увеличения толщины перерасходов допускать нельзя.

Это расчеты от производителей, но есть и реальные данные. Как показывает практика, в среднем на 1 м3 затрачивается порядка 40-45 килограмм. Разумеется, отличия между официально заявленными данными и практическими, так или иначе, проявляются в работе с любым материалом. Этим и обусловлена необходимость делать запасы. При подготовке к процессу укладки газоблоков необходимо брать запас объемом в 25% от планируемой массы. То есть, если по расчетам вышло, что потребуется 25 кг клея, то есть один мешок, то желательно иметь в запасе еще примерно 6-7 кг кладочной смеси.

Разумеется, отличия между официально заявленными данными и практическими, так или иначе, проявляются в работе с любым материалом. Этим и обусловлена необходимость делать запасы. При подготовке к процессу укладки газоблоков необходимо брать запас объемом в 25% от планируемой массы. То есть, если по расчетам вышло, что потребуется 25 кг клея, то есть один мешок, то желательно иметь в запасе еще примерно 6-7 кг кладочной смеси.

Вернуться к содержанию

газовый клей-بدومیکس

Гранитный керамический клей глей-микс

Описание

Это высокопроизводительный бондер, который соответствует качественным стандартам Bedu-Mix. Он состоит из безвредных специальных химических добавок и волокнистых материалов.

ОБЛАСТИ ПРИМЕНЕНИЯ

Эта высококачественная смесь BEDUmix gra подходит для приклеивания гранитной керамики, терраццо, искусственных и натуральных камней, прессованного кирпича и т. д. на горизонтальные и вертикальные поверхности внутренних помещений, горизонтальные поверхности наружных площадок. Это идеальное решение для приклеивания гранитной керамики к существующим облицовочным материалам (керамика, мрамор, гранитная керамика, гранит, искусственные и натуральные камни).

д. на горизонтальные и вертикальные поверхности внутренних помещений, горизонтальные поверхности наружных площадок. Это идеальное решение для приклеивания гранитной керамики к существующим облицовочным материалам (керамика, мрамор, гранитная керамика, гранит, искусственные и натуральные камни).

Подготовка поверхности

Удалите грязь, пыль, масло, краску и другие сыпучие материалы, которые могут препятствовать хорошей адгезии на поверхности нанесения. Широкие трещины, полости и отверстия на поверхности необходимо заделать ремонтной штукатуркой BEDUmix con-mpr или rep-plast не менее чем за 24 часа до приклеивания. Слегка увлажните бетонные или оштукатуренные поверхности непосредственно перед облицовкой.

ИНСТРУКЦИЯ ПО ПРИМЕНЕНИЮ

- Налейте достаточное количество воды для замешивания раствора в чистую емкость и насыпьте гипс на его поверхность. (соотношение вода/вяжущее: 24 кг связующего на 6 кг воды). Тщательно перемешайте эту смесь низкоскоростным миксером или кельмой, пока все гранулы не будут удалены.

- Подождите 5 минут, а затем снова перемешайте в течение 2 минут.

- Приготовленный таким образом раствор следует наносить с помощью зубчатого стального шпателя.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

- Время работы: макс. 3 часа

- Время установки: 30 минут

- Любой строительный раствор в контейнере, который не использовался более 30 минут, должен быть повторно перемешан в течение 1 или 2 минут перед использованием.

- Для обеспечения хорошего сцепления используйте молоток с резиновой головкой, чтобы обеспечить хороший контакт между облицовочным материалом и клеем. №

- Через 24 часа можно использовать гидроизоляционную, устойчивую к растрескиванию шпатлевку BEDUmix с различными вариантами цвета.

РАСХОД

- В зависимости от размеров облицовочного материала и гладкости поверхности в среднем 4 или 5 кг/м 2

ПРЕДОСТЕРЕЖЕНИЯ

- Не добавляйте никаких других материалов в бетон BEDUmix, поставляемый в оригинальных мешках.

- Температура нанесения должна быть в пределах от +5°C до +35°C, нельзя наносить при сильном ветре, на солнце и под дождем.

- Следует учитывать время схватывания, если раствор, нанесенный с помощью зубчатого стального шпателя, остается без облицовки более 30 минут, его следует повторно прочесать тем же шпателем.

- Все инструменты должны быть немедленно промыты чистой водой после нанесения.

- Тщательно промойте участки, соприкасавшиеся с раствором, так как он на цементной основе.

СРОК ГОДНОСТИ

1 год в сухом месте.

Влияние клеевых составов на структурные свойства клееного бруса из шпона из бесшпиндельного ротационного шпона, полученного из бревен плантации гевеи с коротким вращением

1. Ху П.С., Хинг П.С., Чин К.Л., Бакар Э.С., Мамински М., Раджа-Ахмад Р.Н., Ли К.Л., Ашикин С.Н., Сахарудин М.Х. Лущение резинового бревна малого диаметра с использованием технологии безшпиндельного токарного станка: Оценка свойств шпона от наружного к внутреннему радиальному сечению бревна при различной толщине шпона. Евро. Дж. Вуд Вуд Прод. 2018;76:1335–1346. doi: 10.1007/s00107-018-1300-5. [CrossRef] [Google Scholar]

Евро. Дж. Вуд Вуд Прод. 2018;76:1335–1346. doi: 10.1007/s00107-018-1300-5. [CrossRef] [Google Scholar]

2. Улкер О. Древесные клеи и теория склеивания. В: Рудавская А., редактор. Клеи — применение и свойства. ИнтехОткрытый; Лондон, Великобритания: 2016. стр. 271–288. [Академия Google]

3. Frihart C.R. Адгезия к дереву и клеи. В: Роуэлл Р.М., редактор. Справочник по химии древесины и древесных композитов. КПР Пресс; Бока-Ратон, Флорида, США: 2005. стр. 215–278. [Google Scholar]

4. Kurt R., Cil M. Влияние давления пресса на толщину клеевого шва и свойства клееного бруса, склеенного фенолформальдегидным клеем. Биоресурсы. 2012;7:5346–5354. doi: 10.15376/biores.7.4.5346-5354. [CrossRef] [Google Scholar]

5. Справочник Вика С. Б. Вуда: Древесина как конструкционный материал. Лесная служба Министерства сельского хозяйства США, Лаборатория лесных товаров; Мэдисон, Висконсин, США: 1999. Склеивание древесных материалов; стр. 9-1–9-24. Общий технический отчет FPL. [Google Scholar]

[Google Scholar]

6. Daoui A., Descamps C., Marchal R., Zerizer A. Влияние качества шпона на механические свойства букового LVL. Мадерас Сьенк. и Текнол. 2011;13:69–83. doi: 10.4067/S0718-221X2011000100007. [CrossRef] [Google Scholar]

7. Loh Y.F., Paridah M.T., Yeoh B.H. Распределение плотности шпона масличной пальмы и его влияние на механические свойства фанеры. Дж. Заявл. науч. 2011; 11:824–831. дои: 10.3923/jas.2011.824.831. [CrossRef] [Google Scholar]

8. Frihart C.R., Hunt C.G. Клеи с древесными материалами — формирование связи и характеристики. В: Столетие, изд. Справочник по дереву: дерево как инженерный материал. Министерство сельского хозяйства США, Лесная служба, Лаборатория лесных товаров; Мэдисон, Висконсин, США: 2010. стр. 9-1–9-24. [Google Scholar]

9. Мохд Юсоф Н., Мд Тахир П., Мухаммед Роузли А.С., Ли С.Х., Абдул Халип Дж., Мохаммад Суффиан Джеймс Р., Ашаари З. Целостность скрепления поперечно-клееной древесины из древесины акации мангиум зависит от типа клея, давления прессования и направления нагрузки. Междунар. Дж. Адхес. Адгезив. 2019;94:24–28. doi: 10.1016/j.ijadhadh.2019.05.010. [CrossRef] [Google Scholar]

Междунар. Дж. Адхес. Адгезив. 2019;94:24–28. doi: 10.1016/j.ijadhadh.2019.05.010. [CrossRef] [Google Scholar]

10. Darmawan W., Nandika D., Massijaya Y., Kabe A., Rahayu I., Denaud L., Ozarska B. Токарная проверка характеристик быстрорастущего шпона сенгон и их влияние на LVL прочность на клей и изгиб. Дж. Матер. Процесс. Технол. 2015; 215:181–188. doi: 10.1016/j.jmatprotec.2014.08.015. [CrossRef] [Google Scholar]

11. Кху П.С., Чин К.Л., Хинг П.С., Ли К.Л., Бакар Э.С., Ашаари З., Абдулла Л.К., Гандасека С. Ламинированные пиломатериалы из шпона, изготовленного из ротация, небольшие бревна плантации гевеи: влияние давления ламинирования. Биоресурсы. 2020;15:6735–6751. doi: 10.15376/biores.15.3.6735-6751. [Перекрестная ссылка] [Академия Google]

12. ASTM D4442-07: Стандартные методы испытаний для прямого измерения содержания влаги в древесине и древесных материалах. АСТМ интернэшнл; Уэст-Коншохокен, Пенсильвания, США: 2007. [Google Scholar]

13. ASTM D2395-14: Стандартные методы испытаний удельного веса материалов на основе древесины. АСТМ интернэшнл; Уэст-Коншохокен, Пенсильвания, США: 2014. [Google Scholar]

АСТМ интернэшнл; Уэст-Коншохокен, Пенсильвания, США: 2014. [Google Scholar]

14. ASTM D1037-12: Стандартные методы испытаний для оценки свойств древесноволокнистых и древесно-стружечных материалов. АСТМ интернэшнл; Западный Коншохокен, Пенсильвания, США: 2012. [Google Scholar]

15. ASTM D5456-10: Стандартные методы испытаний для оценки конструкционных композитных пиломатериалов. АСТМ интернэшнл; Уэст Коншохокен, Пенсильвания, США: 2010. [Google Scholar]

16. ASTM D906-11: Стандартный метод испытаний прочностных свойств клеев в фанерных конструкциях при сдвиге под нагрузкой растяжением. АСТМ интернэшнл; West Conshohocken, PA, USA: 2011. [Google Scholar]

17. Pizzi A., Mittal K.L. В: Справочник по клеевой технологии. 3-е изд. Пицци А., Миттал К.Л., редакторы. КПР Пресс; Нью-Йорк, штат Нью-Йорк, США: 2017. [Google Scholar]

18. Wang X., Huang L., Zhang C., Deng Y., Xie P., Liu L., Cheng J. Исследования в области химических модификаций крахмала для повышения гидрофобности и их применения: обзор. углевод. Полим. 2020;240:116292. doi: 10.1016/j.carbpol.2020.116292. [PubMed] [CrossRef] [Google Scholar]

углевод. Полим. 2020;240:116292. doi: 10.1016/j.carbpol.2020.116292. [PubMed] [CrossRef] [Google Scholar]

19. Дин З., Чен Л., Сюн Х., Ван З., Улла И., Лей В., Ши Д., Алам М., Улла Х., Хан С.А. Крахмал: бесспорный потенциальный кандидат и устойчивый ресурс для разработки клея для дерева. Крахмал/Штерке. 2020;72:1

6. doi: 10.1002/star.2016. [CrossRef] [Google Scholar]20. Teoh Y.P., Don M.M., Ujang S. Оценка свойств, использования и сохранения каучукового дерева (Hevea brasiliensis): тематическое исследование в Малайзии. Дж. Вуд Науч. 2011; 57: 255–266. doi: 10.1007/s10086-011-1173-2. [CrossRef] [Google Scholar]

21. Wei B., Sun B., Zhang B., Long J., Chen L., Tian Y. Синтез, характеристика и гидрофобность нанокристаллов силилированного крахмала. углевод. Полим. 2016; 136:1203–1208. doi: 10.1016/j.carbpol.2015.10.025. [PubMed] [CrossRef] [Академия Google]

22. Jiang S., Dai L., Qin Y., Xiong L., Sun Q. Получение и характеристика наночастиц крахмала таро, модифицированных октенилянтарным ангидридом. ПЛОС ОДИН. 2016;11:e0150043. doi: 10.1371/journal.pone.0150043. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

ПЛОС ОДИН. 2016;11:e0150043. doi: 10.1371/journal.pone.0150043. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

23. Ахмед В., Сагир М., Тахир М.С., Улла С. Фенолформальдегидная смола для гидрофильной целлюлозной бумаги. В: Charminé H., редактор. Достижения в области устойчивой и экологической гидрологии, гидрогеологии, гидрохимии и водных ресурсов. Международное издательство Спрингер; Берлин/Гейдельберг, Германия: 2019 г.. стр. 89–92. [Google Scholar]. Анализ клеевой линии и корреляции между плотностью и анатомическими характеристиками Eucalyptus grandis x Eucalyptus urophylla glulam. Мадерас Сьенк. Текнол. 2020; 22: 495–504. doi: 10.4067/S0718-221X2020005000408. [CrossRef] [Google Scholar]

25. Tienne D.L.C., Nascimento A.M., Garcia R.A., Silva D.B. Качество сцепления клеевых соединений древесины сосны в условиях внутренней и внешней эксплуатации. Флореста Эмбиент. 2011;18:16–29. doi: 10.4322/floram.2011.019. [CrossRef] [Google Scholar]

26. APA . PRL-501: Стандарт качества для клееного бруса из шпона. APA—Ассоциация инженерной древесины; Tacoma, WA, USA: 2000. [Google Scholar]

PRL-501: Стандарт качества для клееного бруса из шпона. APA—Ассоциация инженерной древесины; Tacoma, WA, USA: 2000. [Google Scholar]

27. Суластинингсих И.М., Трисатья Д.Р., Балфас Дж. Некоторые свойства клееного бруса, изготовленного из ствола масличной пальмы. ИОП конф. сер. Матер. науч. англ. 2020;935:012019. doi: 10.1088/1757-899X/935/1/012019. [CrossRef] [Google Scholar]

28. Абдул Халил Х.П.С., Нурул Фазита М.Р., Бхат А.Х., Джаваид М., Ник Фуад Н.А. Разработка и свойства материала новой гибридной фанеры из биомассы масличной пальмы. Матер. Дес. 2010; 31: 417–424. doi: 10.1016/j.matdes.2009.05.040. [CrossRef] [Google Scholar]

29. Хашим Р., Сармин С.Н., Сулейман О., Юсоф Л.Х.М. Влияние клеев холодного отверждения на свойства клееного бруса из стволов масличной пальмы по сравнению с каучуковой древесиной. Евро. Дж. Вуд Вуд Прод. 2011;69:53–61. doi: 10.1007/s00107-009-0405-2. [CrossRef] [Google Scholar]

30. Сулейман О., Салим Н., Хашим Р., Юсоф Л.Х.М. , Разак В., Юнус Н.Ю.М., Хашим В.С., Азми М.Х. Оценка пригодности некоторых клеев для клееного бруса из стволов масличной пальмы. Матер. Дес. 2009 г.;30:3572–3580. doi: 10.1016/j.matdes.2009.02.027. [CrossRef] [Google Scholar]

, Разак В., Юнус Н.Ю.М., Хашим В.С., Азми М.Х. Оценка пригодности некоторых клеев для клееного бруса из стволов масличной пальмы. Матер. Дес. 2009 г.;30:3572–3580. doi: 10.1016/j.matdes.2009.02.027. [CrossRef] [Google Scholar]

31. He M., Xu D., Li C., Ma Y., Dai X., Pan X., Fan J., He Z., Gui S., Dong X. , и другие. Увеличение объема клеточных стенок малеиновым ангидридом для повышения прочности древесины. Леса. 2020;11:367. doi: 10.3390/f11040367. [CrossRef] [Google Scholar]

32. Wang X., Deng Y., Li Y., Kjoller K., Roy A., Wang S. Идентификация in situ молекулярно-масштабных взаимодействий фенолформальдегидной смолы и древесины. клеточных стенок с помощью инфракрасной наноспектроскопии. RSC Adv. 2016;6:76318–76324. дои: 10.1039/C6RA13159J. [CrossRef] [Google Scholar]

33. Furuno T., Imamura Y., Kajita H. Модификация древесины путем обработки низкомолекулярной фенолформальдегидной смолой: улучшение свойств нейтрализованной фенольной смолы и проникновение смолы в древесину клеточные стенки. Вуд науч. Технол. 2004; 37: 349–361. doi: 10.1007/s00226-003-0176-6. [CrossRef] [Google Scholar]

Вуд науч. Технол. 2004; 37: 349–361. doi: 10.1007/s00226-003-0176-6. [CrossRef] [Google Scholar]

34. Халил Х.П.С.А., Алвани М.С., Ридзуан Р., Камарудин Х., Хайрул А., Халил Х.П.С.А., Алвани М.С., Ридзуан Р., Камарудин Х., Хайрул А. Химический состав, морфологический Характеристики и структура клеточной стенки волокон малазийской масличной пальмы. Полим. Пласт. Технол. англ. 2008; 47: 273–280. doi: 10.1080/03602550701866840. [Перекрестная ссылка] [Академия Google]

35. Халид И., Сулейман О., Хашим Р., Разак В., Джумхури Н., Расат М.С.М. Оценка эффектов наслоения и степени адгезии ламинированных прессованных композитных панелей, изготовленных из листьев масличной пальмы (Elaeis guineensis). Матер. Дес. 2015;68:24–28. doi: 10.1016/j.matdes.2014.12.007. [CrossRef] [Google Scholar]

36. Шукла С.Р., Камдем Д.П. Свойства изготовленного в лаборатории клееного бруса из желтого тополя (Liriodendron tulipifera): Влияние клеев. Евро. Дж. Вуд Вуд Прод. 2009 г.;67:397–405. doi: 10. 1007/s00107-009-0333-1. [CrossRef] [Google Scholar]

1007/s00107-009-0333-1. [CrossRef] [Google Scholar]

37. Роуэлл Р.М., Янгс Р.Л. Стабилизация размеров древесины при использовании. Министерство сельского хозяйства США, Лесная служба, Лаборатория лесных товаров; Мэдисон, Висконсин, США: 1981. [Google Scholar]

38. Августина С., Вахьюди И., Дармаван И.В., Малик Дж., Басри Э., Кодзима Ю. Удельный вес и размерная стабильность древесины, уплотненной бором, на трех менее используемые виды из Индонезии. J. Korean Wood Sci. Технол. 2020; 48: 458–471. doi: 10.5658/WOOD.2020.48.4.458. [Перекрестная ссылка] [Академия Google]

39. Чай Л.Ю., Х’Нг П.С., Лим К.Г., Чин К.Л., Юсох М.З., Бакар Э.С. Производство несущей плиты из ствола масличной пальмы с ламинированием шпоном. Дж. Ойл Пальм Рез. 2011; 23:1166–1171. [Google Scholar]

40. Нуриаван А., Абдулла С.К., Хазван С.М., Олайя Н.Г., Яхья Э.Б., Риснасари И., Масручин Н., Бахарудин М.С., Халид Х., Абдул Халил Х.П. Улучшение свойств и характеристик гибрида наночастиц отходов пальмового масла. Полимеры. 2020;12:1007. doi: 10.3390/polym12051007. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

Полимеры. 2020;12:1007. doi: 10.3390/polym12051007. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

41. Кху П.С., Чин К.Л., Хнг П.С., Бакар Э.С., Ли С.Л., Го В.З., Дахали Р. Физические свойства и качество склеивания клееного бруса из шпона, изготовленного из шпона, очищенного от бревен каучукового дерева малого диаметра. Р. Соц. Открытая наука. 2019; 6 doi: 10.1098/rsos.191763. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

42. Li D., Hu X., Huang Z., Chen Y., Han H., Xiao C. Влияние нескольких модификаторов на механические и Трибологические свойства фенолформальдегидной смолы. Высокая производительность. Полим. 2018;30:580–590. doi: 10.1177/0954008317710317. [CrossRef] [Google Scholar]

43. De Boever L., Vansteenkiste D., Van Acker J., Stevens M. Физические и механические свойства, связанные с конечным использованием, выбранных быстрорастущих гибридов тополя (Populus trichocarpa x P. deltoides). ) Анна. Для. науч. 2007; 64: 621–630.

Данный пункт следует из предыдущего. Естественно, для выполнения подобных работ надлежащим образом, — необходимы определенные знания и опыт в данной области.

Данный пункт следует из предыдущего. Естественно, для выполнения подобных работ надлежащим образом, — необходимы определенные знания и опыт в данной области.

Благодаря этому свойству композит полимеризуется и образует высокомолекулярные соединения – бесконечные цепочки сложных частиц, скрепленные межатомными связями.

Благодаря этому свойству композит полимеризуется и образует высокомолекулярные соединения – бесконечные цепочки сложных частиц, скрепленные межатомными связями.

Новички часто расходуют слишком много раствора на укладку газоблока.

Новички часто расходуют слишком много раствора на укладку газоблока.