БелАЗ-75710 — технические характеристики самого большого карьерного самосвала в мире

Когда в мире, будь то карьерные раскопки в США или прогрессивные работы на шахтах Австралии, звучит имя этого монстра, – БелАЗ 75710, сразу становится интересно. А кому-то, быть может, и страшно. Этот гигантский самосвал представляет собой машину, равных которой нет в мире. Конечно существуют проекты, концепты, способные поднимать 500-700 тонн. Однако, БелАЗ – серийная модель грузовиков, это не проект, не выставочный образец, не рекламный ход.

Содержание

- Конструкция самосвала

- Технические характеристики

- Особенности эксплуатации самого большого БелАЗа

- Заключение

Конструкция самосвала

Горнодобывающая промышленность – серьезная отрасль и, неудивительно, что производители тяжелейших машин с мировым именем, подходили со всей ответственностью к вопросу создания грузовиков.

Рама

Несмотря на устоявшуюся в мире традицию – изготавливать рамы самосвалов «лестничного» типа, — несущая конструкция БелАЗа 75710 не имеет с ней ничего общего. И даже учитывая, что карьерные самосвалы в принципе устроены совсем не так как обыкновенные серийные грузовики, белорусский гигант был изготовлен совсем иначе.

И даже учитывая, что карьерные самосвалы в принципе устроены совсем не так как обыкновенные серийные грузовики, белорусский гигант был изготовлен совсем иначе.

Рама исполинской машины содержит две мощнейшие шарнирные установки, на которых вращаются огромные управляемые мосты. Каждый из шарниров содержит в составе специальные, созданные для БелАЗа, подшипники, диаметр которых составляет 2,75 м! Рама изготавливалась не по «самосвальным» принципам, скорее применялись массивные судостроительные технологии – кессонное сечение.

Подбирая материалы, разработчики пришли к решению использовать сталь «Уэлдокс-800». Такой прочный материал не под силу обычным станкам, поэтому заготовки под самосвал заказывали на специализированной фабрике, в Швеции. На заводе компоненты сваривались между собой, растачивались посадочные места под подшипники, нарезались отверстия под крепежи.

Силовая установка и трансмиссия

Чтобы гигантский самосвал не только сдвинулся с места, но и продуктивно маневрировал по карьерным просторам, силовая установка самосвала должна быть действительно мощнейшей. Так и есть: на борту работает четыре электрических двигателя Siemens. В моторный отсек гиганта без проблем смогла бы поместиться целиком среднестатистическая трехкомнатная квартира. Размеры компонентов самосвала просто потрясающие, как их вес и мощность.

Так и есть: на борту работает четыре электрических двигателя Siemens. В моторный отсек гиганта без проблем смогла бы поместиться целиком среднестатистическая трехкомнатная квартира. Размеры компонентов самосвала просто потрясающие, как их вес и мощность.

Чтобы привести в движение две пары электромоторов, в грузовике имеются два дизельных генератора. Минимально заявленная мощность каждой установки, дизеля, составляет 2,3 тысячи лошадиных сил.

Вес каждого мотора составляет 60 тонн, объем камеры сгорания – 65 л. Двигатель включает 16 цилиндров, каждый из которых связан с электрическим генератором. В связи с тем, что к каждому колесу подводится электричество индивидуально, конструкторам БелАЗа удалось существенно снизить расход топлива.

Ходовая часть и тормозная система

Ходовая система самого большого самосвала базируется на пневмогидравлических компонентах, система амортизации которых полностью гидравлическая.

Рассмотрим рулевое управление, маневрирования кузова карьерного грузовика. Здесь возникают любопытные вопросы, которые задаст даже тот, кто достаточно хорошо знаком с техникой. А дело вот в чем: передний, задний мосты самосвала абсолютно идентичны, нет ни шаровых опор, ни больших ШРУСов. Как же он тогда поворачивает?

Здесь возникают любопытные вопросы, которые задаст даже тот, кто достаточно хорошо знаком с техникой. А дело вот в чем: передний, задний мосты самосвала абсолютно идентичны, нет ни шаровых опор, ни больших ШРУСов. Как же он тогда поворачивает?

Рулевая тяга большого механизма установлена не в мостах, а цилиндрах, которые поворачивают огромные части кузова друг относительно друга. Гидрообъемное управление при этом подключено к обычной рулевой колонке, завершается самой стандартной «баранкой» в кабине машиниста-водителя.

Белорусские инженеры создают совершенную, ранее не существующую, рулевую конструкцию, которая позволит БелАЗам будущего поворачивать в двух точках – передней и задней. Это ускорит время поворота и обеспечит гибкий разворот по траекториям в два раза меньшего радиуса.

Одной из самых интересных инноваций является объединенная гидравлическая система. В агрегате имеется бак с гидравлической жидкостью, он снабжает буквально всё: гидроцилиндры, опрокидывающие кузов, цилиндры поворота и тормозные механизмы. Чтобы не возникало проблем с поставкой гидравлики во все узлы большой машины, на борту установлена специальная насосная станция Bosch.

Чтобы не возникало проблем с поставкой гидравлики во все узлы большой машины, на борту установлена специальная насосная станция Bosch.

Рулевая гидравлическая машина сконструирована по инновационным проектам. Сперва полный поворот машины осуществляется передним мостом, затем в движение приводится задний. Для каждого поворотного узла используется две пары цилиндров.

При таких размерах, таком нетривиальном принципе рулевого управления, машина не является неповоротливой «улиткой». Радиус полного разворота составляет всего 45 м, а поворот он способен выполнить по дуге радиусом 20 м. Это при длине всего самосвала – 20,6 м! Поразительно, но грузовик не только маневренный, но и достаточно динамичный. При выполнении работ в горной местности такие качества необходимы!

Колеса

К конструкции нового самосвала инженеры подошли с другой стороны – с колес. Основной задачей являлось создание таких покрышек, способных выдержать 800 тонн. На каждой оси установлено по 4 колеса, способных выдержать нагрузку весом 100 тонн. Таким образом, машина оборудована мостами, стоящими на восьми шинах, прочность и надежность которых доказана испытаниями в карьерах.

Таким образом, машина оборудована мостами, стоящими на восьми шинах, прочность и надежность которых доказана испытаниями в карьерах.

Диаметр каждой такой покрышки – 4 метра, вес – 5 тонн, а цена — 5 тысяч долларов. Однако, БелАЗ – это не прицеп, а полноценный грузовик, поэтому колеса и покрышки – лишь надежная опора того, что спрятано под слоем металла. Силовые агрегаты, рама, трансмиссия, топливная система – все эти тонкости изготовлены особым образом, технические характеристики буквально будоражат воображение.

Уникальные шины, размерами 59/80R63 позволили БелАЗу стать самым грузоподъемным самосвалом современности.

Кабина и безопасность

То, насколько сильно смещается центр тяжести установки при разгрузке и загрузке БелАЗа, можно только вообразить. Динамические свойства машины серьезные, значит большой самосвал способен опрокинуться?

Автомобиль снабжается стабилизатором поперечной устойчивости, раньше таких нововведений никто не внедрял. Это делает БелАЗ-75710 самым безопасным карьерным грузовиком в мире. Также машина оснащается круговым видеообзором на 360 градусов, датчиками движения, радарами. Если человек будет приближаться к самосвалу, а машина в этот момент будет ехать на высокой скорости, то произойдет автоматическая остановка моторов.

Это делает БелАЗ-75710 самым безопасным карьерным грузовиком в мире. Также машина оснащается круговым видеообзором на 360 градусов, датчиками движения, радарами. Если человек будет приближаться к самосвалу, а машина в этот момент будет ехать на высокой скорости, то произойдет автоматическая остановка моторов.

Индикаторы электронных весов, климат контроль, хорошая аудиосистема и сенсорная панель управления – только начало. Инженеры и разработчики заявляют, что качество навесного оборудования будет еще выше, а работа в кабине станет комфортней.

Технические характеристики

Грузоподъемность – составляет 450 тонн. Максимальный показатель достиг 550 тонн, занесен в книгу рекордов Гиннеса. Из-за этого исполинская машина оказалась такой необходимой в горном бизнесе.

Разберемся с цифрами: сколько весит БелАЗ, какие его возможности, каков его расход топлива. Самый большой грузовик БелАЗ-75710 обладает такими техническими параметрами:

Самый большой грузовик БелАЗ-75710 обладает такими техническими параметрами:

| Характеристика | Значение |

|---|---|

| Длина | 20,6 м |

| Ширина | 9,75 м |

| Высота | 8,17 м |

| Радиус поворота | 19,8 м |

| Масса | 360 т |

| Грузоподъемность | 450 т |

| Силовая установка | Дизель-электрическая. Два дизельных мотора MTU Detroit Diesel 16V4000, объемом 65 л, мощностью 2330 л. с (1715 кВт) каждый. Тяговая установка Siemens MMT500 с двумя генераторами YJ177A мощностью 1704 кВт. Четыре мотор-колеса 1TB3026-0G-03 по 1630 л.с (1200 кВт). |

| Максимальный крутящий момент | 9313 Нм |

| Трансмиссия | Электромеханическая |

| Максимальная скорость | 60 км/ч |

| Подвеска | Гидропневматическая, зависимая для передних и задних колес. |

| Тормоза | Сухие дисковые с автоматическим регулированием зазора.  |

| Колеса | 44,00-63/50 на шинах 59/80R63 |

| Расход топлива | 1300 л/100км |

| Удельный расход топлива | 198 г/кВт*ч |

| Объем бака | 2×2800 л |

| Объем кузова | 164,9 (268,3 с шапкой) м³ |

Стоимость этого гиганта составляет 10 миллионов долларов, что довольно немного. Во-первых, на рынке уже появляются частные суперкары, яхты, цены которых выше. Во-вторых, работы на карьерных предприятиях, добыча горных пород — настолько прибыльное дело, что 10 миллионов за самый лучший карьерный самосвал – капля в море.

Особенности эксплуатации самого большого БелАЗа

Сказать, что купить БелАЗ также легко, как грузовик Volvo, УРАЛ или Краз, не получится. Поскольку БелАЗ предназначен для очень узкопрофильных задач, контракт на покупку, поставку, производство большого самосвала – явление не частое и не поддающееся широкой огласке.

Клиент не сможет прийти в автосалон и приобрести там БелАЗ, человек не сможет купить гиганта и уехать на нем домой или на дачу. Во-первых, для него нужны специальные дороги, так называемые карьерные автомагистрали, ширина которых превышает 20 метров. Во-вторых, заказ БелАЗа производится заранее, самосвал поставляется в разобранном виде, собирается на месте.

Во-первых, для него нужны специальные дороги, так называемые карьерные автомагистрали, ширина которых превышает 20 метров. Во-вторых, заказ БелАЗа производится заранее, самосвал поставляется в разобранном виде, собирается на месте.

Поскольку нет транспорта мощнее и тяжеловеснее этого, то только БелАЗ, как это не иронично, способен привезти БелАЗ.

Цена 450-тонного монстра составляет от 9 до 10 миллионов долларов США, поставка комплекта новых покрышек может обойтись в 1 000 000$. Дорого ли это? Зависит от поставленных перед предприятием задач. Законы рынка карьерного оборудования, обилие повторных контрактов и двойных, тройных закупок, может означать только одно – БелАЗ выгоден для крупных работ на карьерах и горных равнинах.

БелАЗ – самый большой самосвал. Для его обслуживания нужно приготовить неисчерпаемый запас горючего, масла, гидравлической жидкости (1300 литров на 100 километров – расход не шуточный!). Также необходимо правильно приготовить дороги, чтобы эффективно пользоваться этой машиной, ведь самосвал способен проходить до 60 километров за час и работать 10 часов в сутки. Следует помнить о ширине карьерных дорог, о радиусе разворота, уровне подготовки персонала и безопасных условиях работы.

Следует помнить о ширине карьерных дорог, о радиусе разворота, уровне подготовки персонала и безопасных условиях работы.

Как ремонтируют гигант?

Ремонт БелАЗа производится только на заводе-производителе. Металл, из которого изготовлена машина, не поддается обработке на стандартных станках. Двигатели и гидропневматические установки должны ремонтироваться только в специализированных центрах Siemens и Bosch.

Ремонт исполинского карьерного грузовика выполняется производителем. Деталь, которая выходит из строя, предварительно демонтируется и доставляется на завод. После ремонта или замены обратно доставляется на карьер до места работ.

Заключение

Мировой финансовый кризис, разнообразие экономических моделей и запросы рынка вынуждают крупные заводы искать способ снижения стоимости продукции и средств, затраченных на производство.

Использование одного самого большого в мире БелАЗа, способного поднять почти 500 тонн, обойдется предприятию дешевле, чем эксплуатация двух самосвалов по 250 тонн.

Ресурс этого самосвала крайне высок, возможности – безграничны, цена – оптимальная. Поэтому белорусские инженеры сумели не только изготовить массивный карьерный самосвал, но и создать целесообразное экономическое решение. Машина позволяет горной промышленности не останавливаться на поставленных целях, расширять диапазон работ, снижать стоимость и делать доступными добываемые ресурсы.

И в США, и в Европе (например, словенский концепт 750-тонного самосвала ETF MT-240) активно работают над изготовлением грузовика мощнее, чем БелАЗ. Однако, на сегодня, результаты таковы: белорусский гигант – лидер карьерных перевозок.

Изготовить мощные моторы, установить на борт сильные гидропневматические установки – можно. Однако где найти такие колеса, которые смогут выдерживать столь сокрушительные массы породы. Изготовить покрышки также представляется возможным, однако сколько агрегаты будут весить, какой будет расход горючего такого монстра, сколько лошадиных сил потребуется, чтобы разогнать эту машину. Поэтому, есть смысл считать БелАЗ – самым разумным решением в проведении карьерных работ.

Изготовить покрышки также представляется возможным, однако сколько агрегаты будут весить, какой будет расход горючего такого монстра, сколько лошадиных сил потребуется, чтобы разогнать эту машину. Поэтому, есть смысл считать БелАЗ – самым разумным решением в проведении карьерных работ.

Самый большой самосвал в мире — БелАЗ 75710

Предыдущие самосвалы — рекордсмены грузоподъемностью 360 тонн производства Liebherr, Caterpillar, БелАЗ-75601 – это по сути автомобили совершенно иного класса. Почему? Ограничение грузоподъемности и полной массы автомобилей такого типа напрямую связаны с колесами. Применяемые на всех указанных моделях шины размерностью 59/80R63 (высотой свыше 4 м) имеют ограничение по нагрузке – «всего- то» 101,5 т. (О данных шинах читайте в конце страницы). На указанных ранее моделях грузоподъемностью 360 тн (полной массой чуть более 600 т) применялась обычная колесная формула «4 Х 2» c односкатными колесами на передней оси. Дальнейшее увеличение грузоподъемности и полной массы требовало или революции в изготовлении шин со значительным увеличением их нагрузки и – значит – увеличением цены, или увеличением количества самих шин, устанавливаемых на транспортное средство. Машиностроители из Белоруссии пошли вторым путем и использовали схему «4 х 4» с применением двухскатных колес не только на задней, но и на передней оси. В итоге получилось ограничение по нагрузке на шины: 101,5 т х 8 шт = 812 т. Но заявление о другом классе касалось не только полной массы автомобиля и количества шин, но и целого ряда иных конструктивных решений.

Машиностроители из Белоруссии пошли вторым путем и использовали схему «4 х 4» с применением двухскатных колес не только на задней, но и на передней оси. В итоге получилось ограничение по нагрузке на шины: 101,5 т х 8 шт = 812 т. Но заявление о другом классе касалось не только полной массы автомобиля и количества шин, но и целого ряда иных конструктивных решений.

БелАЗ-75710 имеет 2 «сердца». Это дизельные двигатели MTU DD 16V4000 с непосредственным впрыском топлива номинальной мощностью при 1900 об/ мин 1 715 кВт (2 330 л.с.) каждый и приводят в движение два генератора. Чтобы понять приведенные величины, скажу, что одни только вентиляторы охлаждения потребляют мощность, сравнимую с мощностью двигателя среднего легкового авто. В зависимости от нагрузки ток подается на электрические мотор- колеса (всего 4 тяговых электромотора Siemens общей мощностью 4 700 Квт). Бортовая электроника также выполняет роль межбортовых и межосевых дифференциалов. Удельный расход топлива при номинальной мощности: почти 200 г/ кВтч.

Шины размерностью 59/80R63 выпускаются Bridgestone и Michelin. Ограничение по нагрузке 101,6 т. В 2014 г. запланирован выпуск шин указанного размера Goodyear, а в 2015 г. такие шины собирается выпускать и «Белшина». Вес каждой покрышки составляет почти 5,5 тонн. А ее стоимость, по слухам, около 40 000 USD. При взрыве покрышки – если человек находится в радиусе 50 м – гарантированы травмы, как min разрыв барабанных перепонок.

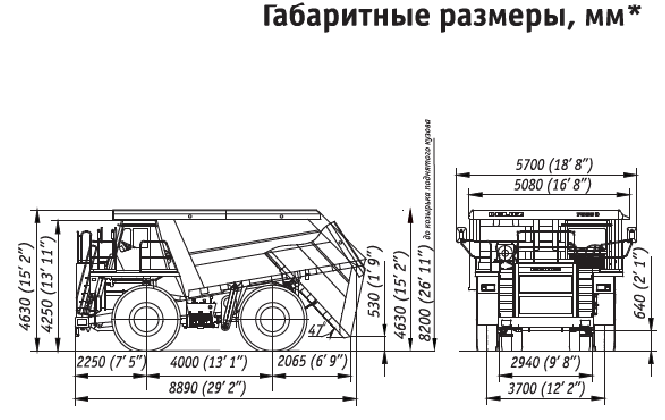

Габариты гиганта (м):

-ширина: 9,75 м

-высота: 8,17 м

При указанных габаритах радиус поворота составляет всего 19,8 м. Это достигается оригинальной кинематикой движения: поворачиваются не только тележка передней оси, но и тележка задней оси.

Каркас автомобиля состоит из основной рамы, рамы передней тележки и рамы задней тележки. Рамы тележек сочленены с основной посредством 2 трехрядных роликовых подшипников диаметром 2,75 м. Каждая тележка поворачивается при помощи 2 гидроцилиндров: один толкает от себя, другой тянет на себя и наоборот. Динамика поворота у суперавтомобиля заложена следующая: изначально в крайнее положение поворачивается передняя тележка и лишь затем доворачивается задняя. И, так как у нас 4 тяговых электромотора – машина полноприводная. Исходя из сказанного — вполне возможно научить «хомяка» двигаться и «крабом», т.е. боком – только представьте себе такую махину, движущуюся боком под неким углом! Но эта функция на первом экземпляре реализована не была. Вполне возможно, такими возможностями будут обладать последующие экземпляры.

Каркас автомобиля состоит из основной рамы, рамы передней тележки и рамы задней тележки. Рамы тележек сочленены с основной посредством 2 трехрядных роликовых подшипников диаметром 2,75 м. Каждая тележка поворачивается при помощи 2 гидроцилиндров: один толкает от себя, другой тянет на себя и наоборот. Динамика поворота у суперавтомобиля заложена следующая: изначально в крайнее положение поворачивается передняя тележка и лишь затем доворачивается задняя. И, так как у нас 4 тяговых электромотора – машина полноприводная. Исходя из сказанного — вполне возможно научить «хомяка» двигаться и «крабом», т.е. боком – только представьте себе такую махину, движущуюся боком под неким углом! Но эта функция на первом экземпляре реализована не была. Вполне возможно, такими возможностями будут обладать последующие экземпляры.

На приведенном слева фото — основная рама «хомяка» со специальными конструкциями (на переднем и заднем планах) для сочленения с осями самосвала посредством подшипников.

Габаритные размеры данной детали составляют (в метрах):

— Длина 12,24

— Высота 1,93

— Ширина 2,95

Вес рамы: 24, 5 тонны

Гидроцилиндры поворотных устройств обоих тележек (горизонтальная буква «Х»), в центре – топливный бак емкостью 2 800 л, между баком и рамой – пневмогидроаккуму-ляторы рулевого управления.

Ноу- Хау из Жодино. Впервые на карьерной технике для обеспечения плавности хода применен стабилизатор поперечной устойчивости.

Зачем нужны пневмогидроаккумуляторы рулевого управления?

Взгляните на фото слева и вы все поймете.

Давления в пневмогидроаккумуляторах должно хватить, чтобы повернуть оси «хомяка» один раз от одного крайнего положения до другого. В случае выхода из строя гидросистемы рулевого управления это позволит съехать с дороги и освободить место для свободного проезда транспорта. А как иначе сдвинуть в нужном направлении махину весом от 360 до 810 тонн.

Разумеется, БелАЗ-75710 имеет сотни уникальных деталей и механизмов, назначение которых далеко не всегда понятно с первого взгляда. Многие комплектующие самого большого самосвала являются оригинальными патентами белорусского предприятия. Больше половины из них производится по заказу и (или) чертежам машиностроителей Жодино за рубежом. Это и двигатели MTU, системы Siemens, Bosch, покрышки, системы смазки и пожаротушения, электроника, часть другого оборудования. На БелАЗе кроме самой разработки делают все несущие и силовые детали: раму, грузовую платформу, оперение, мосты, редуктора, рулевой привод.

Многие комплектующие самого большого самосвала являются оригинальными патентами белорусского предприятия. Больше половины из них производится по заказу и (или) чертежам машиностроителей Жодино за рубежом. Это и двигатели MTU, системы Siemens, Bosch, покрышки, системы смазки и пожаротушения, электроника, часть другого оборудования. На БелАЗе кроме самой разработки делают все несущие и силовые детали: раму, грузовую платформу, оперение, мосты, редуктора, рулевой привод.

Вопросы транспортной логистики – далеко не второстепенные, т.к. трудно представить себе, как можно доставить автомобиль с такими габаритами и весовыми характеристиками по дорогам общего пользования. Карьерный самосвал изначально конструируется таким образом, чтобы все его элементы могли быть доставлены к месту сборки общепринятыми способами (морским, авто, железнодорожным транспортом). После сборки и обкатки на заводском полигоне автомобиль разбирается практически до винтика и собирается окончательно лишь в месте эксплуатации. Для понимания сложности вопроса – БелАЗ- 75710 доставляется к месту эксплуатации эшелоном в 25 вагонов: например, основная рама – 3 ж.д. платформы, 80 тонная самосвальная платформа разбирается на 3 части плюс борта, а еще тележки, колеса, оперение, двигатели, генераторы и многое другое.

Для понимания сложности вопроса – БелАЗ- 75710 доставляется к месту эксплуатации эшелоном в 25 вагонов: например, основная рама – 3 ж.д. платформы, 80 тонная самосвальная платформа разбирается на 3 части плюс борта, а еще тележки, колеса, оперение, двигатели, генераторы и многое другое.

Каков планируемый срок эксплуатации нашего монстра? Всего- то 5, может, 6 лет. Вот только планируемый пробег автомобиля за этот срок должен составить под 600 000 км. И это в жесточайших условиях эксплуатации. Карьерный самосвал рассчитан на работу 23 часа в сутки. Крайний час- на пересменку, краткий осмотр и заправку топливом дважды в сутки — простой такого монстра не дорогое, а очень дорогое удовольствие. Насколько дорогое – коммерческая тайна, но лишь комплект резины стоит для нашего «хомяка» 40 000USD х 8 шт = 320 000USD!

Применение самосвалов с большей грузоподъемностью обусловлено следующим постулатом: чем выше их грузоподъемность, тем ниже себестоимость вывоза породы.

Самый большой в мире самосвал весит 496 тонн.

Самый большой в мире самосвал весит 496 тонн. Самый большой самосвал в мире имеет обычную двухосную компоновку, но с четырьмя колесами на каждой оси. Радиус поворота составляет 20 метров , а максимальная скорость составляет 64 км/ч. Трудно представить себе абсолютный масштаб такого большого грузовика, но представьте себе трехэтажное здание, сдвинутое на 3-метровые колеса, тогда начинаешь понимать.https://www.youtube.com/watch?v=f2tFH74HHJ0

Система привода Siemens MMT 500 оснащена двумя 65-литровыми 16-цилиндровыми дизельными двигателями , каждый мощностью 2300 л.с. . Эта мощность дает грузовику возможность буксировать 496 тонн груза. Какие приложения могли бы оправдать потребность в грузовике, который мог бы увезти весь ваш район? Добыча.

Какие приложения могли бы оправдать потребность в грузовике, который мог бы увезти весь ваш район? Добыча.

Крупномасштабная добыча полезных ископаемых — едва ли не единственная отрасль, в которой перевозка такого количества грязи по цене одного из этих грузовиков имеет смысл. О, мы упоминали, что каждый стоит 6 миллионов долларов США ? Не ожидайте, что топливная экономичность 75710 также получит какие-либо награды, поскольку расход топлива составляет 198 г/кВтч на двигатель. Белорусский производитель инвестирует в общей сложности 644 миллиона долларов США в дальнейшее развитие грузовика, и это одно из самых впечатляющих достижений в области машиностроения, когда-либо созданных.

[Источник изображения: Awesome Earthmovers ]

Мне посчастливилось побывать на крупномасштабном горнодобывающем предприятии и увидеть одного из близких родственников БелАЗ 75710. Вид грузовика, который больше, чем дом, в котором вы выросли, поначалу немного пугает, и это действительно заставляет вас ценить инженерную профессию, в которую вы попали. Самый большой грузовик в мире настолько велик, что кажется, что он не должен двигаться. Это чудо машиностроения, и его масштабы, вероятно, никогда не будут превзойдены. Пока, возможно, мы не начнем добывать Марс, где более низкая гравитация позволяет использовать более крупные транспортные средства. Кто знает.

Самый большой грузовик в мире настолько велик, что кажется, что он не должен двигаться. Это чудо машиностроения, и его масштабы, вероятно, никогда не будут превзойдены. Пока, возможно, мы не начнем добывать Марс, где более низкая гравитация позволяет использовать более крупные транспортные средства. Кто знает.

Самый популярный

Для вас

Наука

Исследователи из Института сексуальных исследований Кинси опросили 7500 человек и обнаружили, что новые формы секс-технологий находятся на подъеме.

Грант Каррин | 02.08.2022

инновацииИнженер, построивший самолет у себя на заднем дворе, летит с семьей по Европе

Дина Тереза| 02.09.2022

здоровьеНаука о ковырянии в носу – The Blueprint

Элис Кук| 13.11.2022

More Stories

инновации

Ракеты компании на ядерном синтезе могут помочь нам покинуть Солнечную систему еще при жизни

Крис Янг| 01. 12.2022

12.2022

наука

Несправедливые наводнения в Пакистане: «климатическая бойня» или инженерная ошибка?

Баба Тамим| 26.09.2022

здоровье

Первый в мире скрининговый тест на рак поджелудочной железы показывает, как черви вынюхивают опухоли

Лукия Пападопулос| 04.12.2022

Проще, меньше и сильнее | Э и МЮ

Недавняя торговая ярмарка bauma в Германии предоставила производителям дизельных двигателей прекрасную возможность представить новые модели и рассказать об обновлениях продуктовой линейки перед аудиторией, насчитывающей чуть менее 600 000 посетителей выставки. Среди компаний, наиболее знакомых клиентам из горнодобывающей промышленности, MTU, Cummins, Volvo Penta и Caterpillar представили новые двигатели и/или услуги, а Liebherr выделила свою новую платформу дизельных/газовых двигателей, которая разрабатывалась в течение нескольких лет. .

БелАЗ 75710, объявленный самым большим в мире самосвалом, оснащен двумя 16-цилиндровыми дизельными двигателями MTU серии 4000 общей мощностью 3430 кВт (4600 л.

с.). В целях экономии топлива оба двигателя работают на полную мощность только при загрузке 450-тонного грузовика; когда он пустой, он работает на одном двигателе, а другой двигатель работает на холостом ходу.

с.). В целях экономии топлива оба двигателя работают на полную мощность только при загрузке 450-тонного грузовика; когда он пустой, он работает на одном двигателе, а другой двигатель работает на холостом ходу.MTU: без дополнительной обработки

MTU представила на выставке Bauma 10-цилиндровый двигатель серии 1600 и 12-цилиндровый двигатель серии 2000 мощностью от 500 с лишним кВт до 1000 кВт (670–1350 л.с.). Двигатели MTU серии 1600 доступны в диапазоне мощностей от 567 до 736 кВт. Помимо соответствия нормам выбросов Tier 4 Агентства по охране окружающей среды США (EPA), они также соответствуют будущим нормам Stage V Европейского союза (ЕС) с использованием только внутренней технологии двигателя — дополнительная обработка выхлопных газов не требуется. Двигатели MTU серии 2000 имеют мощность от 560 до 1000 кВт и соответствуют нормам выбросов EPA Tier 4 — опять же, с использованием только внутренней технологии двигателя. Кроме того, MTU предлагает 8-, 12-, 16- и 20-цилиндровые модели серии 4000 с выходной мощностью до 3000 кВт.

Главный инженер Норберт Эйзенблэттер, проработавший в MTU 35 лет и возглавляющий программу разработки двигателей для горных работ, рассказал о том, как его компания E&MJ стала ведущим поставщиком двигателей для горнодобывающей промышленности. «В конце 1980-х мы были почти неизвестны в отрасли, — сказал Айзенблеттер. «Но после того, как Вайзеда и другие начали разрабатывать первые двухосные 240-тонные грузовики, они спросили нас, можем ли мы предоставить четырехтактный двигатель мощностью 2500 л.с. 149Серийный двухтактный дизель».

«Мы сказали «конечно», и это положило начало нашему участию в горнодобывающей промышленности», — пояснил он. «Позже, в 1990-х годах, когда промышленность перешла на 320-тонные грузовики, мы разработали двигатель мощностью 3700 л.с. А в рамках нашего сотрудничества с Detroit Diesel мы разработали двигатели серии 4000 с системой впрыска топлива Common-Rail. Клиенты из горнодобывающей отрасли увидели преимущество этой уникальной функции — сниженного расхода топлива при более низкой общей стоимости владения — и это открыло нам широкие двери на рынок горнодобывающей промышленности».

Клиенты из горнодобывающей отрасли увидели преимущество этой уникальной функции — сниженного расхода топлива при более низкой общей стоимости владения — и это открыло нам широкие двери на рынок горнодобывающей промышленности».

«В 2006 году я провел шесть недель в мировом турне, посещая дилеров, OEM-производителей и клиентов, чтобы составить список требований к новым двигателям, которые должны соответствовать требованиям Tier 4 по выбросам. Говоря о возможной необходимости доочистки выхлопных газов для соответствия этому стандарту, они сказали нам, что хотят минимального воздействия на требования к пространству для установки двигателя и минимальную потребность в уходе и обслуживании системы доочистки в шахте», — продолжил он.

«В результате в 2011 году мы выпустили первый двигатель, соответствующий стандарту Tier 4i, и это был единственный двигатель в своем классе, который не требовал дополнительной обработки выхлопных газов», — сказал Айзенблеттер». Эта технология применялась в наших двигателях серий 1600 и 2000, и она снова дает нам уникальное торговое предложение для рынка горнодобывающей промышленности».

Эйзенблэттер сравнил дизайн новейших двигателей компании, представленных на выставке Bauma, с приготовлением изысканного блюда: «Всем известны основные ингредиенты, из которых готовится отличное блюдо, — секрет успеха в том, как эти ингредиенты сочетаются. В нашем случае у нас есть несколько основных компонентов конструкции двигателя, таких как двухступенчатый регулируемый турбонаддув с промежуточным охлаждением, рециркуляция выхлопных газов, усовершенствованный контроллер двигателя и оптимизированная конструкция поршня для эффективного сгорания и максимального давления топлива. Все эти технологии хорошо известны в отрасли, но наши инженеры — наши «повара» — знают, как использовать их в нужном сочетании, и использовать только то, что нужно, и не более того. В этом секрет нашего успеха в этой области».

Компания MTU также представила на выставке Bauma свой пакет Emission Flex Package, который позволяет клиентам эксплуатировать двигатели в странах, где могут применяться очень разные требования к выбросам, а доступное топливо имеет высокое содержание серы. С помощью программного обеспечения, разработанного специально для этой цели, можно отключить систему нейтрализации отработавших газов двигателя и систему SCR; никаких аппаратных модификаций не требуется. Это решение также означает, что новые конструкции транспортных средств не потребуют дополнительных изменений установочного пространства, необходимого для размещения двигателя.

С помощью программного обеспечения, разработанного специально для этой цели, можно отключить систему нейтрализации отработавших газов двигателя и систему SCR; никаких аппаратных модификаций не требуется. Это решение также означает, что новые конструкции транспортных средств не потребуют дополнительных изменений установочного пространства, необходимого для размещения двигателя.

Первоначально пакет Emission Flex будет предлагаться в качестве решения для модернизации двигателей серий 900, 460 и 500, разработанных в соответствии со спецификациями EU Stage IIIB и Tier 4 Interim. Пакет предназначен для соответствия стандартам ЕС Stage IV и Tier 4 для новых двигателей.

Компания MTU упомянула, что ранее в этом году ее система питания конденсаторов (CaPoS) была впервые установлена на трех грузовиках, работающих на шахте в Южной Африке. Представитель MTU сказал: «Установив CaPoS, мы смогли эксплуатировать грузовики, оснащенные двигателями Series 4000, используя всего четыре батареи вместо обычных восьми, дополненные двумя модулями CaPoS. Клиент очень доволен и теперь может значительно снизить эксплуатационные расходы с помощью нашего продукта».

Клиент очень доволен и теперь может значительно снизить эксплуатационные расходы с помощью нашего продукта».

CaPoS — это «необслуживаемая» стартерная система, в которой используются суперконденсаторы и которая заменяет стартерные батареи автомобиля; заявлено, что срок службы батареи увеличивается в пять раз. Система, которая включает в себя встроенное зарядное устройство, является компактной, менее дорогой и имеет более высокую степень защиты от грязи, жира и других загрязнений, сообщает MTU, и была разработана специально для нужд мобильного внедорожного сектора.

Двигатели MTU серий 1000–1500 разработаны совместно MTU и Daimler на базе двигателей для коммерческих автомобилей Daimler, чтобы соответствовать нормам ЕС Stage V. Эти двигатели соответствуют будущим ограничениям выбросов ЕС Stage V благодаря передовой внутренней технологии двигателя, системе SCR и дополнительному дизельному сажевому фильтру.

Новая линейка двигателей Liebherr

С двигателями серии D96 и D98 компания Liebherr запускает две новые линейки дизельных моделей мощностью от 700 до 4500 кВт (940–6000 л. с.). Первым из серии D96 является агрегат V20 мощностью до 1500 кВт (2000 л.с.), соответствующий ограничениям на выбросы выхлопных газов Tier 4 Final Агентства по охране окружающей среды и доступный с дополнительной обработкой выхлопных газов SCR. Liebherr заявила, что также разрабатывает двигатель, работающий на природном газе, для стационарного применения на основе элементов конструкции D9620 с выходной мощностью 1070 кВт. Производство газовых двигателей начнется в конце 2017 года.

с.). Первым из серии D96 является агрегат V20 мощностью до 1500 кВт (2000 л.с.), соответствующий ограничениям на выбросы выхлопных газов Tier 4 Final Агентства по охране окружающей среды и доступный с дополнительной обработкой выхлопных газов SCR. Liebherr заявила, что также разрабатывает двигатель, работающий на природном газе, для стационарного применения на основе элементов конструкции D9620 с выходной мощностью 1070 кВт. Производство газовых двигателей начнется в конце 2017 года.

Компания Liebherr заявила, что ее двигатели серии D98 обладают самой высокой удельной мощностью в своем рыночном сегменте, обеспечивая до 43,5 кВт на литр. Серия D98 будет доступна с тремя различными компоновками цилиндров: V12, который будет первым из этой серии, который выйдет на рынок, за которым следуют конфигурации V16 и V20. Как и в случае с серией D96, доступная система SCR позволит двигателям D98 соответствовать предельным значениям выбросов Tier 4 Final. Производство этих новых двигателей начнется в конце 2016 года в Кольмаре, Франция, и Булле, Швейцария.

Блок управления двигателем Liebherr ECU3 был полностью переработан для нового поколения систем Common Rail 11.2. Теперь это комплексная система, включающая в себя все функции управления двигателем, системой Common Rail и системой нейтрализации отработавших газов.

Дизели Liebherr серии D98 будут доступны в трех версиях: показанная здесь версия V12, за которой следуют конфигурации V16 и V20.

Volvo Penta: максимальная универсальность

Volvo Penta заявила, что ее новый 16-литровый двигатель, разработанный для максимальной гибкости в мобильных приложениях, предлагает широкий спектр преимуществ и функций, включая улучшенный расход топлива, увеличенный крутящий момент и новый турбонагнетатель.

По словам компании, TAD1643VE-B был разработан в ответ на требования заказчика к надежной и компактной промышленной силовой установке для бездорожья. OEM-производители и конечные пользователи выразили желание найти альтернативный выбор двигателя, который больше подходит для мобильных приложений последнего поколения, где важны размеры двигателя, вес и пространство для установки.

Новый агрегат мощностью 565 кВт (750 л.с.) основан на TAD1643VE Volvo Penta, но с измененными характеристиками, которые позволяют устанавливать его на более широкий спектр машин. Эти функции включают в себя:

• Новый турбонагнетатель с водяным охлаждением.

• Новые топливные форсунки и более эффективное сгорание.

• Моторный тормоз, использующий запатентованную технологию Volvo Group, обеспечивает мощность 250 кВт и десятикратно большую мощность моторного тормоза.

• Увеличенный крутящий момент и кривая крутящего момента.

• Вестгейт с электронным управлением, улучшающий общие возможности двигателя для мобильного, высокогорного и стационарного применения.

• Система снижения выбросов, не требующая рециркуляции отработавших газов (EGR).

• Блок управления двигателем (ECU) и электрический интерфейс аналогичны последнему двигателю Stage IV/Tier 4 Final, что упрощает установку.

• Модернизированная система управления двигателем.

• Самая высокая производительность на литр рабочего объема в своем классе.

• Блоки охлаждения для тяжелых условий эксплуатации, корпус термостата замедлителя и задний механизм отбора мощности.

Навал Сингх, специалист Volvo Penta по глобальному сегменту горнодобывающей промышленности и строительства, сказал: «Чтобы сохранить унифицированность деталей в установках клиентов, мы максимально использовали тот же размер двигателя, что и в предыдущей модели. Например, этот новый 16-литровый TAD1643VE-B имеет общие электрические и физические интерфейсы с двигателями Stage IIIA, Stage IV и Tier 4 Final.

«Во время длительных полевых испытаний мы добились существенной экономии топлива. Кроме того, интервалы обслуживания удлиняются, что означает меньшее время простоя и более продуктивное время работы с машинами», — добавил он.

Volvo Penta также объявила об одобрении использования гидроочищенного растительного масла (HVO) во всех своих двигателях по всему миру, что позволяет потенциально сократить выбросы CO2 от ископаемого топлива до 90%. По словам компании, ее двигатели не нуждаются в каком-либо одобрении или специальной сертификации для использования HVO.

По словам компании, ее двигатели не нуждаются в каком-либо одобрении или специальной сертификации для использования HVO.

HVO — это парафиновое топливо, также известное как синтетическое дизельное топливо, которое можно производить из различных источников растительного и животного происхождения. Независимо от того, используется ли оно в чистом виде или смешивается с обычным дизельным топливом, его можно использовать в любом двигателе Volvo Penta без модификаций. Кроме того, нет необходимости изменять интервалы обслуживания, и применяются обычные гарантийные условия.

Показанный здесь новый 16-литровый двигатель Volvo Penta, TAD1643VE-B, прошел испытания в мобильном оборудовании для подземных горных работ.

Установка В

компания Cummins устранила необходимость в системе рециркуляции отработавших газов для двигателей последнего поколения со сверхнизким уровнем выбросов, созданных в соответствии с правилами Stage V и охватывающих диапазон мощности от 100 до 430 л. с. «Удаление EGR позволило нам реализовать весь потенциал двигателя для Stage V без увеличения рабочего объема. Наш 12-литровый двигатель QSM12 уже указал путь вперед для успешной конструкции без рециркуляции отработавших газов на Этапе IV, поэтому мы смогли каскадировать этот более простой подход по всему диапазону мощности. Отсутствие рециркуляции отработавших газов также означает, что требуется меньше охлаждать, что поможет снизить стоимость OEM-интеграции», — сказал Джим Фиер, вице-президент Cummins по проектированию, выступая на презентации двигателей компании Bauma.

с. «Удаление EGR позволило нам реализовать весь потенциал двигателя для Stage V без увеличения рабочего объема. Наш 12-литровый двигатель QSM12 уже указал путь вперед для успешной конструкции без рециркуляции отработавших газов на Этапе IV, поэтому мы смогли каскадировать этот более простой подход по всему диапазону мощности. Отсутствие рециркуляции отработавших газов также означает, что требуется меньше охлаждать, что поможет снизить стоимость OEM-интеграции», — сказал Джим Фиер, вице-президент Cummins по проектированию, выступая на презентации двигателей компании Bauma.

Компания Cummins заявила, что ее среднетоннажные четырехцилиндровые двигатели F3.8 и B4.5 и шестицилиндровые двигатели B6.7 и L9 обеспечивают значительное улучшение характеристик по сравнению с эквивалентными двигателями Stage IV/Tier 4 Final, по крайней мере, на 10 % больше. мощность и почти на 20% больше крутящего момента в среднем по всему диапазону. Улучшения топливной экономичности снизят общую стоимость жидкостей для новых двигателей Stage V в среднем на 3% в зависимости от применения по сравнению с версиями Stage IV. Эксплуатационные расходы будут дополнительно снижены благодаря интервалу замены масла в 1000 часов, что в два раза больше, чем нынешние 500 часов. Переименованные двигатели Cummins X12 и X15 без EGR дополняют текущую линейку двигателей Stage V, обеспечивая мощность до 675 л.с. (503 кВт) для тяжелых условий эксплуатации.

Эксплуатационные расходы будут дополнительно снижены благодаря интервалу замены масла в 1000 часов, что в два раза больше, чем нынешние 500 часов. Переименованные двигатели Cummins X12 и X15 без EGR дополняют текущую линейку двигателей Stage V, обеспечивая мощность до 675 л.с. (503 кВт) для тяжелых условий эксплуатации.

В систему управления двигателем встроена технология Start-Stop, позволяющая добиться экономии топлива в размере 5–15 % в зависимости от времени простоя оборудования. Компания Cummins заявила, что двигатели Stage V поддерживают беспроводную связь для обеспечения мгновенной диагностики двигателя.

Для всех двигателей Stage V требуется только один турбокомпрессор Cummins. Турбонаддув с перепускным клапаном используется для двигателей F3.8, B4.5 и L9, а B6.7 сохраняет технологию изменяемой геометрии. В более мощных двигателях Cummins Stage V для контроля NOx используется мочевина-SCR, в то время как в F3.8 используется установленный на двигателе DPF без SCR.

Как для 4-, так и для 6-цилиндровых двигателей повышение производительности применяется во всем диапазоне оборотов двигателя. Это, по словам Cummins, делает двигатели Stage V более адаптируемыми к различным требованиям нагрузки машины, доступным либо с высокой мощностью при высоких оборотах двигателя, либо с высоким крутящим моментом при низких оборотах двигателя.

Чтобы упростить и улучшить технологию доочистки отработавших газов, необходимую для соответствия Stage V, Cummins объединит технологии DPF, SCR и дозирования мочевины в так называемый единый модуль, обеспечивающий уменьшение размера оболочки до 50 % и снижение снижение веса на % по сравнению с системой нейтрализации отработавших газов Stage IV.

Компания описала одиночный модуль как систему «установил и забыл», способную удалять выбросы почти полностью за счет пассивной регенерации, не влияя на работу оборудования и не требуя вмешательства оператора. Ожидается, что интервал сервисной очистки значительно превысит 5000 часов современных систем. Модульная конструкция единого модуля позволяет использовать различные диаметры и длину, чтобы эффективно согласовать емкость катализатора с выходной мощностью двигателя.

Модульная конструкция единого модуля позволяет использовать различные диаметры и длину, чтобы эффективно согласовать емкость катализатора с выходной мощностью двигателя.

Компания Cummins отметила, что ее двигатели Stage V обладают высокой устойчивостью к содержанию серы в топливе — до 5000 частей на миллион, — что устраняет главный барьер на пути к созданию универсальной платформы двигателей.

Эта возможность дает OEM-производителям возможность использовать один и тот же двигатель Cummins Stage V в своем оборудовании по всему миру, преодолевая сложность многочисленных действующих норм выбросов. Для каждой машины будет установлена общая установка двигателя с такой же электронной интеграцией и механическими соединениями, с дополнительной обработкой выхлопных газов или без нее, в зависимости от уровня выбросов.

Соответствие нормам Stage V

Правила Stage V, которые будут введены странами ЕС, введут чрезвычайно строгие нормы выбросов для строительного, горнодобывающего и погрузочно-разгрузочного оборудования, начиная с 1 января 2019 года.