Вагоноопрокидыватель, типы, устройство, принцип работы, схема

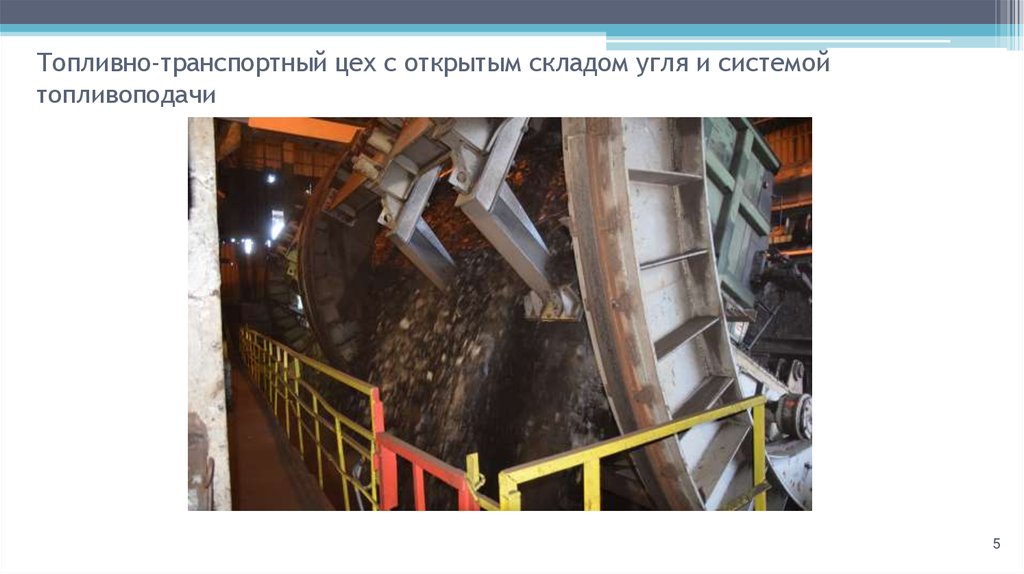

4.5. Вагоноразгрузочные машины и устройства

4.5.1 Вагоноопрокидыватели

Вагоноопрокидыватели предназначены для выгрузки из вагонов навалочных грузов. Как правило, полувагоны разгружаются путем поворота их относительно продольной оси на 170…175°, а крытые вагоны путем наклона относительно поперечной и продольной оси на угол до 50°. С экономической точки зрения применение вагоноопрокидавателей целесообразно в пунктах массовой выгрузки, если грузопоток составляет не менее 1 млн. т груза в год.

Существующие вагоноопрокидыватели в зависимости от способа поворота вагонов принято делить на торцовые, роторные, боковые и комбинированные .

Торцовые вагоноопрокидыватели обеспечивают поворот вагона относительно поперечной оси на 50-70°. При этом груз высыпается через откидную торцовую стену вагона. Производительность их составляет 12…15 ваг./ч. Достоинством торцовых вагоноопрокидывателей является простота конструкции и высокая надежность.

Однако, они имеют большую энергоемкость из-за неуравновешенности поворотной платформы. Для разгрузки отечественных конструкций вагонов они не могут быть применены, так двери российских полувагонов открываются внутрь. Поэтому в нашей стране торцовые вагоноопрокидыватели не используются. Зато широко применяются построенные по их принципу автомобилеразгрузчики.

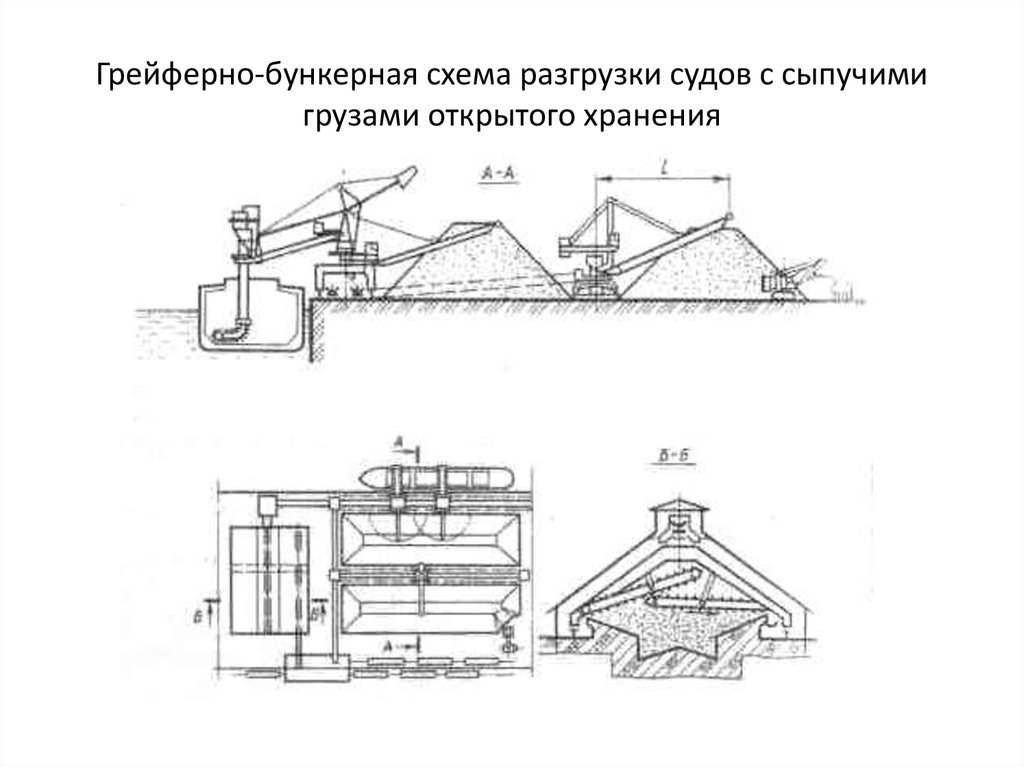

Роторные вагоноопрокидыватели имеют ротор, поворачивающийся относительно продольной оси, проходящей внутри контура вагона на 175°. Выгрузка производится в заглубленный приемный бункер. Боковые вагоноопрокидыватели поворачивают вагон на 160…170° вокруг продольной оси, проходящий вне контура вагона сбоку и значительно выше уровня рельса. Груз поступает в бункер, расположенный на высоте 4…7 м от уровня головки рельса. Роторные и боковые вагоноопрокидыватели получили в нашей стране для разгрузки полувагонов наибольшее распространение, из них на долю роторных приходится не менее 90%.

Комбинированные вагоноопрокидыватели служат для выгрузки из крытых вагонов легкосыпучих rpyзов, таких как зерно, доломит, магнезитовый порошок ит. п. Закреплений на специальной платформе вагон вначале поворачивают вокруг продольной оси и выгружают часть груза через открытую боковую дверь. После этого производят несколько торцовых наклонов платформы с вагоном в противоположные стороны. При этом весь груз высыпается через дверь в приемный бункер.

п. Закреплений на специальной платформе вагон вначале поворачивают вокруг продольной оси и выгружают часть груза через открытую боковую дверь. После этого производят несколько торцовых наклонов платформы с вагоном в противоположные стороны. При этом весь груз высыпается через дверь в приемный бункер.

Теоретическая производительность таких опрокидывателей 8…10 ваг./ч. Однако на эксплуатационную производительность значительное влияние оказывают сыпучесть груза, степень разрыхления и размораживания его, способ зачистки от остатков груза и т.п. Большого распространения в нашей стране комбинированные вагоноопрокидыватели не получили.

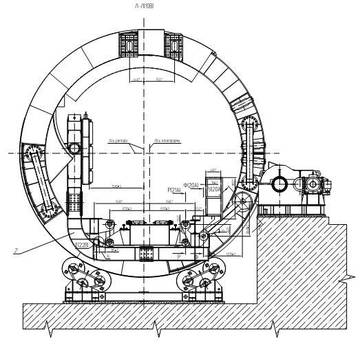

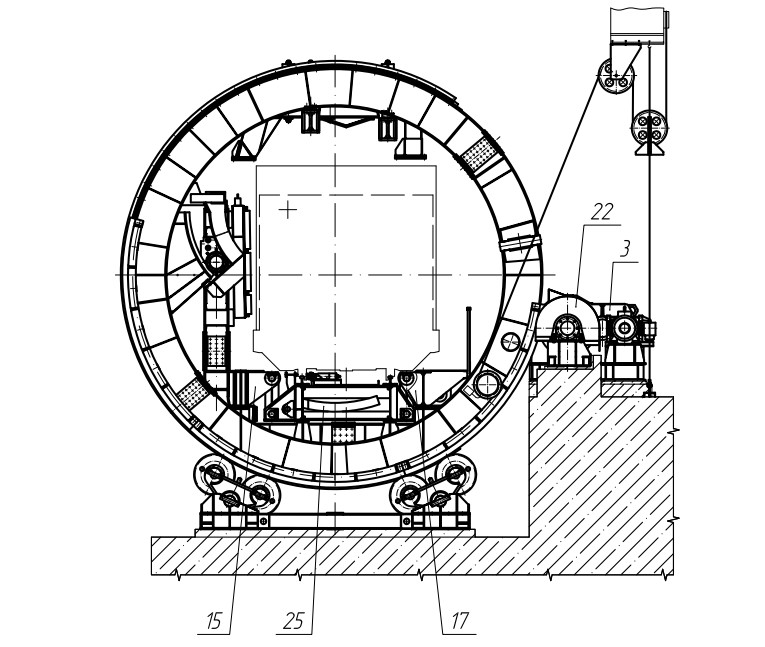

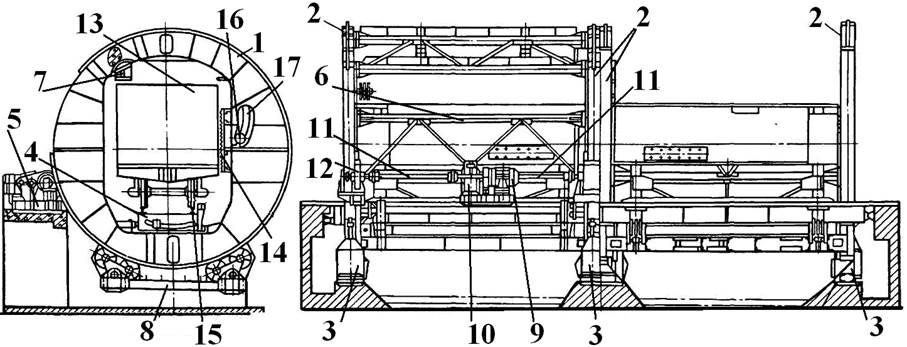

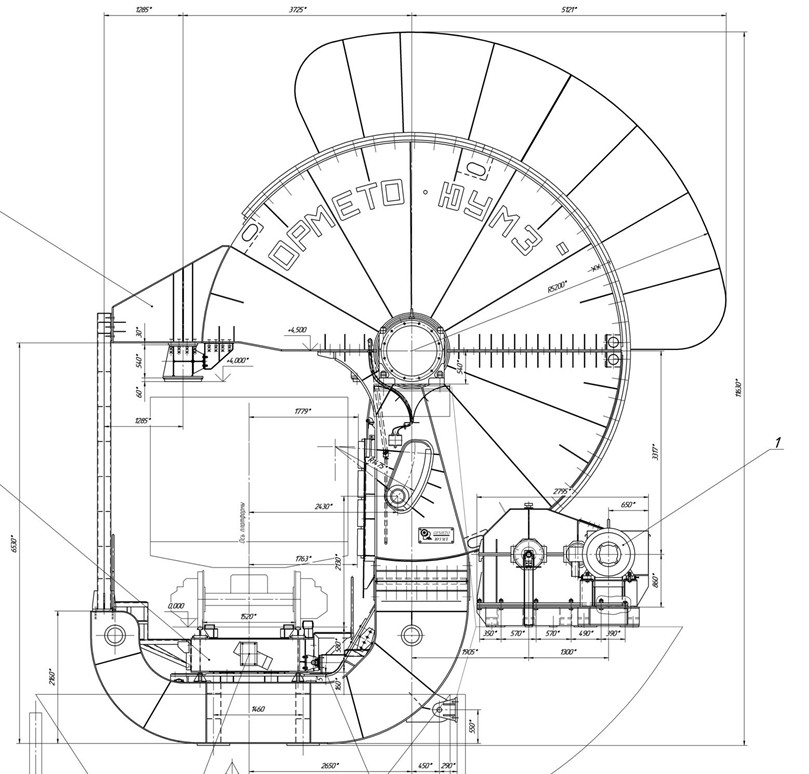

Существуют еще платформоопрокидыватели, разгружающие платформы путем их поворота на 50…70 Ротор имеет четыре кольцевых диска, связанных между собой трубчатыми фермами и верхними балками с подвешенными к ним вибраторами. Каждый из дисков опирается бандажами на две двухроликовые балансирные опоры. Рядом с бандажами на диске укреплены зубчатые венцы 7, находящиеся в зацеплении с шестернями ведущего вала электропривода. В роторе расположены две люльки, имеющие привалочные стенки 4, армированные резиновой плитой толщиной .

Ротор имеет четыре кольцевых диска, связанных между собой трубчатыми фермами и верхними балками с подвешенными к ним вибраторами. Каждый из дисков опирается бандажами на две двухроликовые балансирные опоры. Рядом с бандажами на диске укреплены зубчатые венцы 7, находящиеся в зацеплении с шестернями ведущего вала электропривода. В роторе расположены две люльки, имеющие привалочные стенки 4, армированные резиновой плитой толщиной .

4.5. Стационарный роторный вагоноопокидыватель

Привод состоит из двух электродвигателей, четырех колодочных тормозов,двух зубчатых редукторов и общего вала с ведущими шестернями. Вагоноопрокидыватель должен работать в комплексе с электротележкой-толкателем и маневровым устройством.

Груженые полувагоны подаютсявагонотолкателем и устанавливаются на платформе внутри ротора вагоноопрокидывателя. В начальный период поворота ротора мост с вагоном смещается в сторону привалочной стенки до контакта с ней. При дальнейшем вращении ротора люлька под действием силы тяжести, направляемая роликами в криволинейных прорезях и кривошипными тягами, перемещается с вагоном к упорам вибраторов. В опрокинутом положении полувагон полностью опирается на вибраторы и привалочную стенку. После включения вибраторов остатки груза осыпаются со стенок и дна полувагона.

В опрокинутом положении полувагон полностью опирается на вибраторы и привалочную стенку. После включения вибраторов остатки груза осыпаются со стенок и дна полувагона.

По окончании разгрузки порожний полувагон выталкивается из вагоноопрокидывателя и убирается маневровым устройством, а электротележка-толкатель подает и устанавливает на платформе следующий полувагон. Реальный срок службы вагоноопрокидывателя достигает 30 лет, изготавливаются они по индивидуальному заказу. Производством вагоноопрокидывателей с давних пор в России занимаются машиностроительный концерн «ОРМЕТО-ЮУМЗ» и ОАО «Сибэлектротерм», а в Украине – ОАО «Зуевский энергомеханический завод» и АО «Днепротяжмаш». Они предлагают рынку продукцию, представленную в табл.4.6.

Таблица 4.6.

Технические характеристики стационарных роторных вагоноопрокидывателей

Тип вагоноопрокидывателя | ВРС93-110М | ВРС-125М | ВРС-134М | ||

Грузоподъёмность разгружаемых вагонов, т | 60, 93, 110 | 60,93, 110, 125 | 60,93, 110, 125, 134 | ||

Поворот ротора, град. | 175 | 175 | 175 | ||

Время выгрузки, с | 75 | 75 | 75 | ||

Параметры вагонов, разгру-жаемых в вагоноопрокиды-вателе макс., мм | высота | 3247 | 3970 | 4350 | |

длина по осям сцепок | 13920 | 20240 | 20000 | ||

ширина | 3130 | 3190 | 3350 | ||

Температура окружающей среды, °С | -45. ..+60 | ||||

Габаритные размеры, мм | длина | 17470 | 22770 | ||

ширина | 9634 | 8590 | 9634 | ||

высота | 9038 | 8450 | 9038 | ||

Суммарная мощность электродвигателей, кВт | 147 | 156 | 154. | ||

Общая масса, т | 195 | 225 | 225 | ||

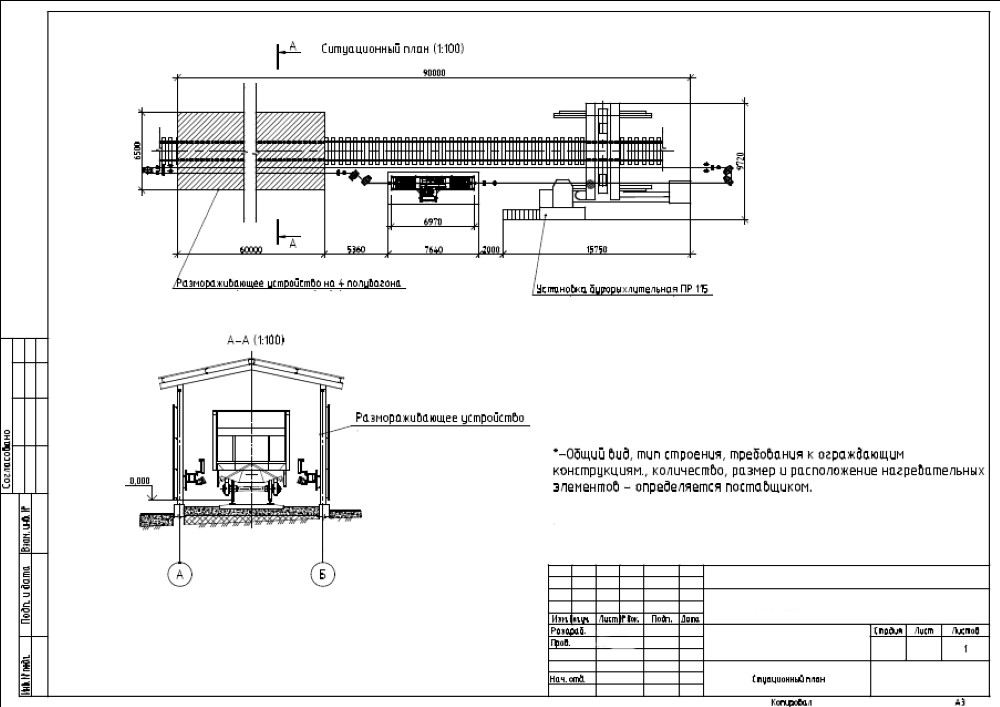

В зимнее время даже при предварительном прогреве груза в тепляке в течение 6…24 ч груз из полувагона поступает на надбункерные решетки вагоноопрокидывателя (величина ячеек — 0,5 х ) двумя-тремя блоками (массивами), которые не могут пройти сквозь ячейки и образуют заторы на решетках. Для разрушения этих блоков созданы и могут поставляться в комплекте с вагоноопрокидывателями установки дезинтеграции смерзшихся грузов. Их производительность составляет 850…900 т/ч.

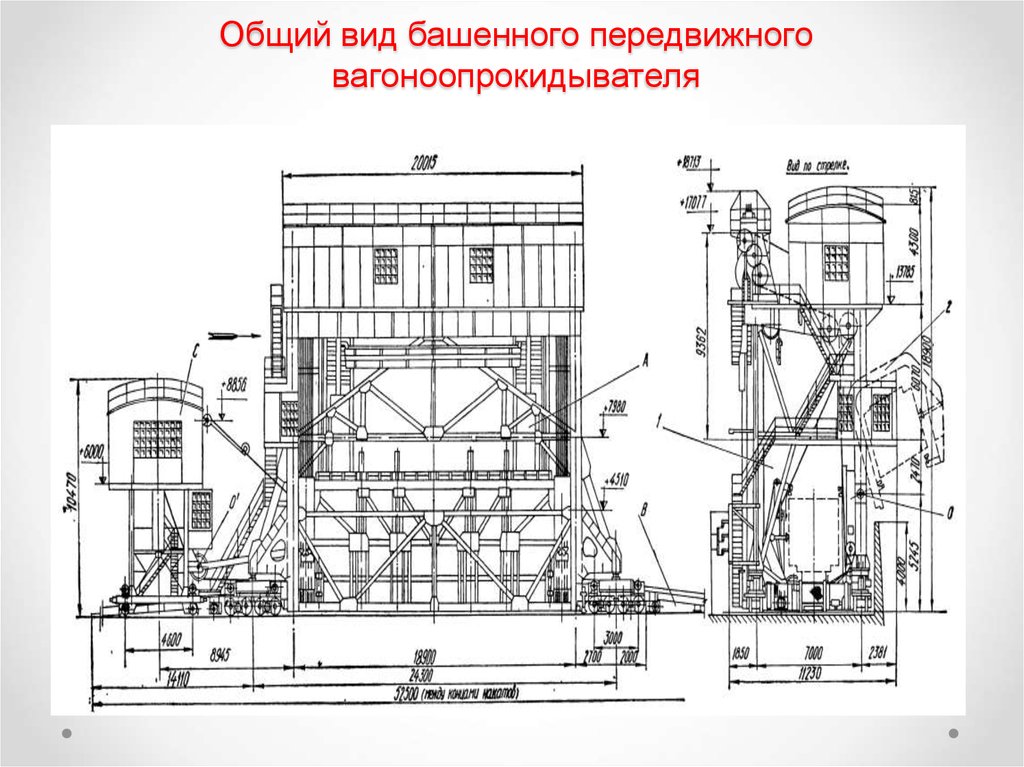

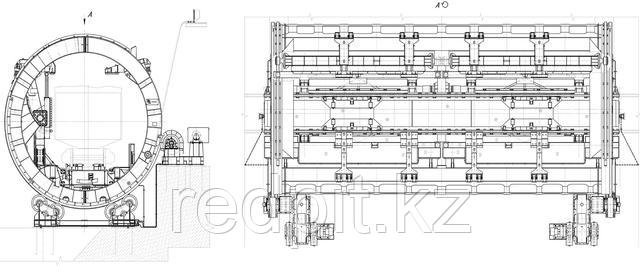

К передвижным роторным относятся вагоноопрокидыватели, у которых ротор расположен на передвижном мосту. Они позволяют вести выгрузку на линейном фронте большой вместимости, но из-за сложности конструкции и большой собственной массы применение их весьма ограничено. Разработана модернизированная конструкция передвижного мостового роторного вагоноопрокидыиателя для разгрузки грузов из полувагонов грузоподъемностью 63, 95 и 125 т.

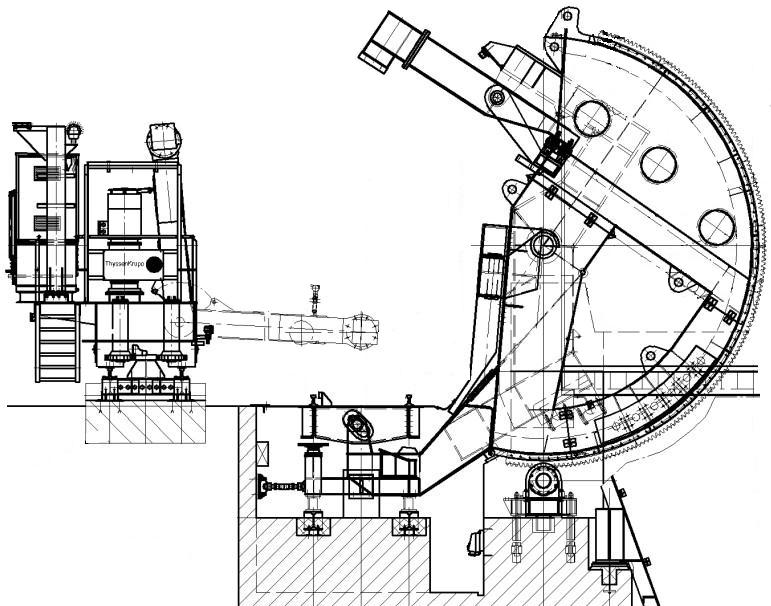

4.6. Боковой вагоноопрокидыватель

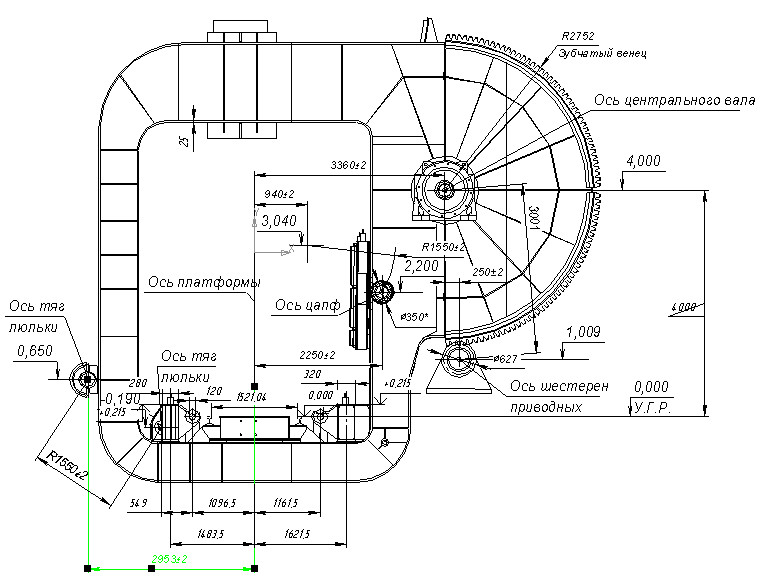

Боковой вагоноопрокидыватель (рис.4.6) состоит из двух закрепленных на валу фигурных роторов 1, двух люлек, к которым на тягах подвешены платформы 2, двух электроприводов 3, каждый из которых включает в себя электродвигатель, тормоз, двухступенчатый редуктор и ведущую шестерню, находящуюся в зацеплении с зубчатым венцом, закрепленным на роторе и четырех опорных колонн с подшипниками. Частичное статическое уравновешиваниевсей системы относительно оси поворота достигается установкой контргруза 4. Существует ряд проектов боковых вагоноопрокидывателей. Например, ОАО «Сибэлектротерм» может изготовить вагоноопрокидыватель ВБС-93А с характеристиками, приведенными в табл.4.7.

Таблица 4.7.

Технические характеристики вагоноопрокидывателя ВБС-93А

Тип вагоноопрокидывателя | Боковой | |

Грузоподъемность вагона, т | 60…93 | |

Время разгрузки, с | 60…75 | |

Угол поворота, град. | 175 | |

Установленная мощность, кВт | 325 | |

Собственная масса, т | 212 | |

Габаритные размеры, мм | длина | 25656 |

ширина | 10432 | |

высота | 12530 | |

Принципы работы бокового и кругового вагоноопрокидывателей с зубчатым механизмом поворота аналогичны. Важной конструктивной особенностью бокового опрокидывателя является расположение оси вращения значительно выше и в стороне от продольной оси вагона. Это с одной стороны ведет к увеличению энергозатрат на поворот ротора, но с другой- позволяет обойтись без сильно заглубленных бункеров, так как вагон при повороте поднимается более чем на над уровнем головок рельсов.

В целях обеспечения на погрузочно-разгрузочных фронтах нормальных санитарно-гигиенических условий для обслуживающего персонала на вагоноопрокидывателях должно быть предусмотрено устройствопо уменьшению пылесо-держания воздуха.

Существуют проекты обеспыливающих устройств с гидравлической и механической очисткой воздуха. Однако на практике гидрообеспыливание оказалосьнеэффективным как летом, так и зимой. В разработанных проектах обес-пыливающих установокзаложен принцип укрытия зоны выделения пыли с отсосом из нее запыленного воздуха для предотвращения выбивания пыли через неплотности укрытия. Очистка отсасываемого воздуха осуществляется в циклонах. Они обеспечивают очистку воздуха до санитарной нормы. Циклоны могут устанавливаться при наличии места в здании вагоноопрокидывателя, либо снаружи.

4.5. 2. Инерционныеразгрузчики

2. Инерционныеразгрузчики

Для выгрузки насыпных грузов из крытых вагонов применяются инерционные машины. Разгрузка вагонов происходит за счет плоскопараллельных колебаний их кузовов в вертикально-продольной плоскости. Под действием сил инерции, вызываемых внешними возбудителями, частицы груза перемещаютсяот торцовых стен к середине вагона. В поперечном направлении груз сдвигается благодаря небольшому наклону вагона в сторону открытой двери или люка.

Разработан ряд конструкций инерционных машин как отечественных, так и зарубежных. Реальное внедрение в России получили модификации машин, разработанные в разные годы ВНИИЖТом (рис. 4.7). Они применяются при выгрузке зерновых грузов, магнезитового концентрата, картофеля и некоторых других грузов.

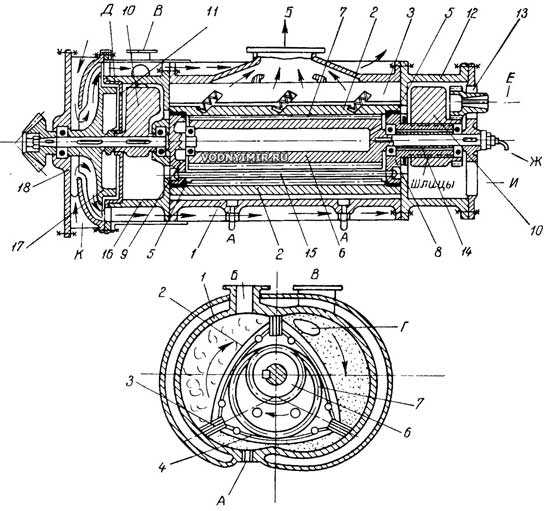

Машина типа ИРМ-7 (рис. 4.7, а)имеет массивную балочную конструкцию:мост 1, опирающийся на две пары шарнирных рычажно-пружинных узлов 2, установленных на опорной раме 3. На мосту уложена рельсовая колея с возвышением одного рельса по сравнению с другим на для обеспечения постоянного наклона кузова в сторону приемного бункера на 10°. Два подвижных зажима-упора 5 надежно закрепляют вагон за головки автосцепок, так что образуется единая система «мост-вагон», способная совершать колебания на упругих опорах 2. Система готова к колебаниям после уборки стабилизаторов 6.

Два подвижных зажима-упора 5 надежно закрепляют вагон за головки автосцепок, так что образуется единая система «мост-вагон», способная совершать колебания на упругих опорах 2. Система готова к колебаниям после уборки стабилизаторов 6.

4.7. Инерционные вагоноразгрузочные машины

В средней части под мостом помещен двухвальный электромеханический вибратор 4, который с помощью дебалансов, закрепленных на вращающихся валах, создает направленную продольнуювозмущающуюсилу. Для поддержания на необходимом для эффективной разгрузки уровне амплитуды перемещений и ускорений требуется задавать частоту вынужденных колебаний системы «вагон — мост» на упругих опорах близкой к ее собственной частоте. При этом затраты энергии на поддержание колебанийкомплекса будут минимальными.

По мере высыпания груза из кузова в бункер 7 масса системы «мост-вагон» уменьшается, аее собственная частота увеличивается. Это требует соответственно увеличения частоты вынуждающей силы. На заключительном этапе выгрузки при частоте колебаний 1,9…2,1 Гц создаются максимальные амплитуды перемещения: по горизонтали 80… , по вертикали в торцовых частях вагона 60…70 мм. В результате из вагона удаляются полностью все частицы без остатка. Существенный недостаток таких машин — невозможность разгрузки бункерных вагонов-зерновозов из-за размещения привода в средней части моста. Он устранен в машинах безмостового типа.

В результате из вагона удаляются полностью все частицы без остатка. Существенный недостаток таких машин — невозможность разгрузки бункерных вагонов-зерновозов из-за размещения привода в средней части моста. Он устранен в машинах безмостового типа.

Безмостовая машина рамной конструкции типа МИР-1 (рис. 4.7, б) создана во ВНИИЖТе. Рама машины, охватывающая кузов вагона на уровне автосцепки, составлена из двух продольных 8 и двух поперечных 11 балок. Поперечные балки 11 можно раздвигать в стороны и поворотом вверх убирать в нерабочее положение. После установки груженого вагона поперечные балки опускаются и сдвигаются штоками парных гидроцилиндров, сжимая автосцепки. Каждая из продольных балок опирается на два рычажно-пружинных узла 9, установленных на нижних балках фундамента на уровне рельсового пути. Поперечный наклон вагона на рельсовом пути 7° достигается возвышением рельса на стороне, противоположной выгрузке, на . Размещенные на каждой продольной балке дисбалансные возбудители колебаний 10 благодаря специальной системе синхронизации работают в синфазном режиме.

Когда дверь вагона открыта и убрано дверное заграждение, часть груза высыпается в приставленную к дверному проему воронку 12 отгрузочного конвейера. Затем включают возбудители колебаний, и вагон начинает перекатываться по рельсовому пути, а кузов — «галопировать» на собственном рессорном подвешивании. Воздействие на груз аналогично выгрузке на машинах ИРМ. Недостатки машин типа МИР состоят в дополнительных затратах энергии на преодоление сопротивления клиновых гасителей колебаний тележек вагона, а также в передаче вертикальных нагрузок на головки автосцепки, что требует их заклинивания.

Безмостовая машина на подвижных площадках типа МПП (рис. 4.7, в), также предложенная ВНИИЖТом, характеризуется односторонним приложением вынуждающей силы к кузову вагона. Разгружаемый вагон 13 надвигается по пути 14 на подвижные площадки 16 и 18, соединенные между собой длинной шарнирной тягой 17 и опирающиеся на парные наклонные рычаги 16 и 19. Он жестко соединяется с поперечной траверсой 20, оснащенной захватом и гидроцилиндрами, обеспечивающими сжатие поглощающего аппарата автосцепки. Внутри траверсы коробчатой конструкции размещен дебалансовый возбудитель колебаний с электроприводом.

Внутри траверсы коробчатой конструкции размещен дебалансовый возбудитель колебаний с электроприводом.

Концы траверсы 20 входят снизу в обоймы 22, которые помещены между комплектами продольных пружин 23, заключенных в массивные опоры 21 по обе стороны рельсового пути, который имеет поперечный уклон 6° для выгрузки из крытых вагонов через один дверной проем в бункер 24, Машина универсальна, рассчитана на выгрузку насыпных грузов из вагонов различных типов, включая полувагоны, вагоны бункерного типа с центральной и боковой разгрузкой, а также платформы. С этой целью оборудованы боковые и подрельсовые бункеры. Нет ограничений и по длине вагона.

В комплекты оборудования инерционных вагоноразгрузочных машин включены гидравлические системы и системы энергопитания, устройства для открывания дверей, уборки хлебного щита (щитовыжиматели), автоматизированные системы управления и сигнализации. Каждая из них комплектуется конвейерными системами для отбора выгружаемого груза, в которые входят приемные бункеры или воронки, подбункерные конвейеры и конвейерные линии подачи груза на склад или в производственные цехи. При использовании машин для перегрузки в другие транспортные средства, например в автотранспорт, целесообразно использовать подвижные конвейерные системы с минимальными промежуточными емкостями, так как поток груза, выдаваемого из вагона, можно легко регулировать. Повторное включение привода колебаний требует не более 15—20 с. Управляет машиной один оператор. Характеристики машин приведены в табл. 4.8.

При использовании машин для перегрузки в другие транспортные средства, например в автотранспорт, целесообразно использовать подвижные конвейерные системы с минимальными промежуточными емкостями, так как поток груза, выдаваемого из вагона, можно легко регулировать. Повторное включение привода колебаний требует не более 15—20 с. Управляет машиной один оператор. Характеристики машин приведены в табл. 4.8.

Таблица 4.8.

Инерционные вагоноразгрузочные машины

Показатели | ИРМ -7 | МИР-1 | МПП |

Производительность, т/ч: расчетная на выгрузке зерна на выгрузке картофеля | 360 240 120 | — — 120 | 240 200 — |

Среднее время разгрузки вагона, мин | 12…15 | 35…40 | 15…18 |

Амплитуда колебаний точек торцо- вой стены вагона на заключитель- ном этапе выгрузки, мм: горизонтальная вертикальная | 78…85 65…75 | 90 до 20 | 90 50 |

Частота колебаний системы, Гц: | |||

начальный этап выгрузки заключительный этап | 1,3…1,5 1,9…2,1 | 1,2…1,5 до 2,0 | 1,2…1,5 до 2,0 |

Общая мощность сетевых электродвигателей, кВт | 89 | 18 | |

Электродвигатели постоянного тока, кВт | 32 | 2х22 | 32 |

Общая масса, т | 72,3 | 30 | 40 |

Конструкция и расчет роторного вагоноопрокидывателя — Черная и цветная металлургия на metallolome.

ru

ruГлавная » Без рубрики

Рубрика: Без рубрики

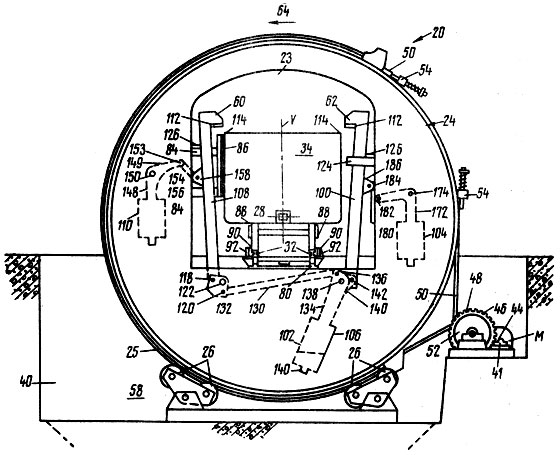

Роторный вагоноопрокидыватель может быть передвижным или стационарным.

Передвижной роторный вагоноопрокидыватель (рисунок 1) выполнен в виде круговой роторной металлоконструкции, ободы которой устанавливаются на скатах 3, закрепленных на мосту 4. Мост устанавливается на ряд тележек, перемещающихся по рельсам 5. В одном положении (І-І) вагон заталкивается толкателем в ротор. В другом (ІІ-ІІ) ротор 1 поворачивает вагон, предварительно закрепленный, на 180° для разгрузки шихты в траншею или бункер 6. В отличие от передвижного ротора у стационарного опоры роликовых скатов закреплены прямо над бункерами.

Расчетная схема механизма кантования приведена на рисунки 2.

Общий момент сопротивления при кантовании ротора М = М1 + М2. Момент сопротивления М1 от веса люльки Gл и вагонов Gв:

Момент трения:

Статический момент на валу электродвигателя определяется передаточным отношением i от двигателя к зубчатке ротора и равно Мс= М/(iη). Дальнейший расчет механизма кантования проводится аналогично выбору и проверке двигателей для башенного вагоноопрокидывателя.

Дальнейший расчет механизма кантования проводится аналогично выбору и проверке двигателей для башенного вагоноопрокидывателя.

Одним из наиболее нагруженных узлов роторного вагоноопрокидывателя является его обод (или бандаж). На рисунки 3 приведена расчетная схема прочности обода.

Рисунок 3 – Расчетная схема прочности ободаУсловно будем считать нагрузку G, приходящуюся от веса ротора, вагона с шихтой, симметричной относительно центра О и приложенной к ободу в точке В. В сечении В действует горизонтальная сила Nв, перерезывающая сила Q = G/2 и момент Мв. Здесь G — нагрузка на один обод опрокидывателя. Для любого текущего угла α ≤ φ1 между параметрами устанавливаются следующие связи:

В интервале углов φ1 ≤ α ≤ φ2 связи будут другими:

Наконец, для диапазона φ2 ≤ α ≤ π/2

Для стандартных величин φ1 = 20° и φ2 = 40° соотношение 2А(cos40° + + cos20°)=G и реакция A = 0,293G.

Неизвестные параметры Nв и Мв определим из условий, что в точках С и D прогибы ув = yD =0

Решением этих уравнений будет Nв = —0,151 G и Мв = 0,117 Gr. По этим данным вычисляются относительные перерезывающая Q=Q/b, нормальная N = N/b и моментная M=M/(Gr) нагрузка (таблица 1).

Максимальные напряжения в любом сечении обода

В таблице 1 приведено распределение напряжений по сечениям. Из результатов видно, что наибольшее напряжение будет под удаленным скатом (φ2 = 40°):

Таблица 1 – Значения расчетных нагрузочных параметров0 2 243 просмотров

Понравилась статья? Поделиться с друзьями:

Эксперимент по подавлению угольной пыли с поворотным вагоноопрокидывателем (Технический отчет)

Эксперимент по подавлению угольной пыли с поворотным вагоноопрокидывателем (Технический отчет) | ОСТИ. GOV

GOVперейти к основному содержанию

- Полная запись

- Другое связанное исследование

В конце лета и начале осени 1983 г. на углеперегрузочном предприятии PEPCO Morgantown Power Plant в Ньюбурге, штат Мэриленд, был проведен эксперимент с пылеподавлением роторным вагоноопрокидывателем. пыль, особенно для промытого угля, образовывалась из обнаженного верхнего слоя угля в полувагоне. Для проверки эффективности смачивания поверхности непосредственно перед сбросом использовалась система распыления сверху с использованием воды и поверхностно-активного вещества. Для определения снижения содержания угольной пыли использовался большой объем проб у входных и выходных дверных проемов самосвального навеса. Всего было проведено 23 теста, из которых 16 тестов были признаны действительными. Все данные были нормализованы по фону, количеству сброшенных тонн и времени отбора проб. Использование системы распыления сверху может существенно снизить выброс летучей угольной пыли, образующейся при сбросе угля с помощью роторных вагонов. Смесь воды и ПАВ обеспечивала эффективность подавления угольной пыли от 47% до 79%.%, в среднем 61% для комбинации промытого, смешанного и непромытого угля.

Всего было проведено 23 теста, из которых 16 тестов были признаны действительными. Все данные были нормализованы по фону, количеству сброшенных тонн и времени отбора проб. Использование системы распыления сверху может существенно снизить выброс летучей угольной пыли, образующейся при сбросе угля с помощью роторных вагонов. Смесь воды и ПАВ обеспечивала эффективность подавления угольной пыли от 47% до 79%.%, в среднем 61% для комбинации промытого, смешанного и непромытого угля.

- Авторов:

- Мейер, Дж. Х.; Херефорд, Л. Г.; Ленкевич М.Ю.

- Дата публикации:

- Исследовательская организация:

- Университет Джона Хопкинса, Лорел, Мэриленд (США).

Лаборатория прикладной физики.

Лаборатория прикладной физики.

- Идентификатор ОСТИ:

- 5965729

- Номер(а) отчета:

- ПБ-85-135689/ХАБ

- Тип ресурса:

- Технический отчет

- Страна публикации:

- США

- Язык:

- Английский

- Тема:

- 01 УГОЛЬ, ЛИГНИТ И ТОРФ; 20 ЭЛЕКТРОСТАНЦИЙ, РАБОТАЮЩИХ НА ИСКОПАЕМЫХ ТОПЛИВАХ; 54 НАУКИ ОБ ОКРУЖАЮЩЕЙ СРЕДЕ; УГОЛЬНАЯ МЕЛОСТЬ; КОНТРОЛЬ; ПЫЛИ; ЭЛЕКТРОСТАНЦИИ НА Ископаемом топливе; СИСТЕМЫ ПОДАЧИ ТОПЛИВА; КОНТРОЛЬ ЗАГРЯЗНЕНИЯ ВОЗДУХА; ЖЕЛЕЗНОДОРОЖНЫЕ ВАГОНЫ; ПАВ; ТОПЛИВНЫЕ СИСТЕМЫ; КОНТРОЛЬ ЗАГРЯЗНЕНИЯ; ЭЛЕКТРОСТАНЦИИ; ТЕПЛОВЫЕ ЭЛЕКТРОСТАНЦИИ; ПОЕЗДА; ТРАНСПОРТНЫЕ СРЕДСТВА; 010900* — Уголь, бурый уголь и торф — экологические аспекты; 013000 — Уголь, лигнит и торф — транспортировка, обработка и хранение; 200200 — Электростанции на ископаемом топливе — Управление отходами; 500200 — Окружающая среда, мониторинг атмосферных химических веществ и транспортировка — (-1989)

Форматы цитирования

- MLA

- АПА

- Чикаго

- БибТекс

Мейер, Дж.![]() Х., Херефорд, Л. Г., и Ленкевич, М. Дж. Эксперимент с подавителем угольной пыли с поворотным вагоноопрокидывателем . США: Н. П., 1984.

Веб.

Х., Херефорд, Л. Г., и Ленкевич, М. Дж. Эксперимент с подавителем угольной пыли с поворотным вагоноопрокидывателем . США: Н. П., 1984.

Веб.

Копировать в буфер обмена

Мейер, Дж. Х., Херефорд, Л. Г., и Ленкевич, М. Дж. Эксперимент с подавителем угольной пыли с поворотным вагоноопрокидывателем . Соединенные Штаты.

Копировать в буфер обмена

Мейер, Дж. Х., Херефорд, Л. Г., и Ленкевич, М. Дж. 1984.

«Эксперимент по подавлению угольной пыли с роторным вагоноопрокидывателем». Соединенные Штаты.

Копировать в буфер обмена

@статья{osti_5965729,

title = {Эксперимент по подавлению угольной пыли с поворотным вагоноопрокидывателем},

автор = {Мейер, Дж. Х., Херефорд, Л. Г., Ленкевич, М. Дж.},

Х., Херефорд, Л. Г., Ленкевич, М. Дж.},

abstractNote = {Эксперимент по пылеподавлению роторным самосвалом был проведен на углеперегрузочном предприятии PEPCO Morgantown Power Plant, Ньюбург, Мэриленд, в конце лета и начале осени 1983 года. Из предыдущих наблюдений за самосвалом роторного вагона было замечено, что большое количество пыли, особенно для промытого угля, образовывалось из обнаженного верхнего слоя угля в полувагоне. Для проверки эффективности смачивания поверхности непосредственно перед сбросом использовалась система распыления сверху с использованием воды и поверхностно-активного вещества. Для определения снижения содержания угольной пыли использовался большой объем проб у входных и выходных дверных проемов самосвального навеса. Всего было проведено 23 теста, из которых 16 тестов были признаны действительными. Все данные были нормализованы по фону, количеству сброшенных тонн и времени отбора проб. Использование системы распыления сверху может существенно снизить выброс летучей угольной пыли, образующейся при сбросе угля с помощью роторных вагонов. Смесь воды и ПАВ обеспечивала эффективность подавления угольной пыли от 47% до 79%.%, в среднем 61% для комбинации промытого, смешанного и непромытого угля.},

Смесь воды и ПАВ обеспечивала эффективность подавления угольной пыли от 47% до 79%.%, в среднем 61% для комбинации промытого, смешанного и непромытого угля.},

дои = {},

URL = {https://www.osti.gov/biblio/5965729},

журнал = {},

номер =,

объем = ,

место = {США},

год = {1984},

месяц = {10}

}

Копировать в буфер обмена

Дополнительную информацию о получении полнотекстового документа см. в разделе «Доступность документа». Постоянные посетители библиотек могут искать в WorldCat библиотеки, в которых может храниться этот предмет. Имейте в виду, что многие технические отчеты не каталогизированы в WorldCat.

Экспорт метаданных

Сохранить в моей библиотеке

Вы должны войти в систему или создать учетную запись, чтобы сохранять документы в своей библиотеке.

Аналогичных записей в сборниках OSTI.GOV:

- Аналогичные записи

Эффективная практика технического обслуживания цапф вагоноопрокидывателей

Дом Инсайты Блог Блог о горнодобывающей промышленности и металлургии Эффективные методы технического обслуживания цапф вагоноопрокидывателей

Вернуться к Горнодобывающая промышленность и переработка металлов

22 февр. 2021 г.

Ник Смит

Менеджер по продукту – обработка вагонов

Ваш план технического обслуживания всегда должен включать регулярный осмотр цапф вагона-опрокидывателя. Если вы начинаете замечать какие-либо из проблем, описанных в этой статье, очень важно решить их как можно быстрее, прежде чем возникнет серьезная проблема.

Если вы начинаете замечать какие-либо из проблем, описанных в этой статье, очень важно решить их как можно быстрее, прежде чем возникнет серьезная проблема.

Опорные цапфы являются основой, на которой строится вагоноопрокидыватель. Они часто не получают того внимания, которого заслуживают, поскольку часто работают в труднодоступной и грязной среде, но невыполнение этого требования может привести к более серьезным проблемам в будущем.

Общие проблемы

Износ

- По мере износа роликов и направляющих концевых колец самосвал опускается ниже в приямке, так что рельсы платформы/опорного стола больше не совпадают с соответствующими рельсами, установленными на земле. Это приводит к большим нагрузкам при качении и скатывании подвижного состава, что создает нежелательные ударные нагрузки и напряжения в клети самосвала. Это может привести к преждевременному выходу из строя подшипников цапф и развитию усталостных трещин в конструкции самосвала.

- Чрезмерный износ упорных поверхностей роликов с фланцами указывает на некоторую несоосность и на то, что клеть самосвала давит вдоль оси платформы/рельсов опоры.

Торцевые кольца и рельсы концевых колец испытывают эквивалентные осевые нагрузки, которые могут привести к растрескиванию концевых колец и клети самосвала, а также к другим проблемам.

Торцевые кольца и рельсы концевых колец испытывают эквивалентные осевые нагрузки, которые могут привести к растрескиванию концевых колец и клети самосвала, а также к другим проблемам.

Выравнивание/Распор

- Выравнивание также может изменяться из-за движения опорных роликов, будь то однократное падение или постепенное изменение во времени при входе и выходе подвижного состава из самосвала или осадки фундамента. В таком сценарии цапфы больше не будут параллельны друг другу, что приведет к «завинчиванию» клети самосвала. В этих условиях клеть самосвала стремится двигаться в одном или другом направлении параллельно направляющим рельсам. Это создает нежелательные напряжения в клети, которые сокращают срок службы самосвала и увеличивают износ цапф и направляющих концевых колец. В тяжелых случаях клеть самосвала может врезаться в установленные на земле упорные подушки, что может привести к значительным повреждениям.

- Несоосность также может привести к проблемам с шестерней и зубчатой рейкой, поскольку надлежащее зацепление зубьев больше не обеспечивается.

Расстояние между центрами может измениться таким образом, что стойка потенциально может выйти из сетки (или даже полностью выйти из сетки), а площадь контакта может значительно уменьшиться, что приведет к перегрузке. В конечном итоге это приведет к преждевременному износу шестерни и рейки и, возможно, к растрескиванию или поломке зубьев.

Расстояние между центрами может измениться таким образом, что стойка потенциально может выйти из сетки (или даже полностью выйти из сетки), а площадь контакта может значительно уменьшиться, что приведет к перегрузке. В конечном итоге это приведет к преждевременному износу шестерни и рейки и, возможно, к растрескиванию или поломке зубьев.

Смазка

- Правильная смазка очень важна. Недостаток смазки приводит к преждевременному выходу из строя подшипников, а иногда и к катастрофическим повреждениям. Во многих случаях смазка является не только смазкой, но и барьерным уплотнением, предотвращающим попадание грязи или материала в подшипник. Попадание постороннего материала в подшипники может привести к их повреждению за очень короткое время.

- Слишком много смазки создает давление внутри подшипника. Повышенное трение и давление из-за слишком большого количества смазки повышает температуру и может снизить эффективность смазки. Это может даже привести к отделению масла от загустителя.

Это приводит к уменьшению срока службы подшипников и, следовательно, к сокращению периода между серьезными остановами.

Это приводит к уменьшению срока службы подшипников и, следовательно, к сокращению периода между серьезными остановами.

Рекомендуемый подход

Осмотр

Рекомендуется ежемесячно проводить осмотр цапф.

Вы также должны постоянно следить за проблемами во время нормальной работы (например, чрезмерная утечка) и задавать себе следующие вопросы:

- Самосвал вращается/работает плавно?

- Работает ли дампер в штатном режиме?

- Есть ли новые или необычные звуки?

- Любые новые или необычные вибрации?

- Что-нибудь ослаблено (например, соединения/крепления)?

- Новые следы износа или видимые повреждения?

- Правильно ли работают сигнальные устройства?

Инспекционные инструменты

Существует несколько простых инструментов, помимо стандартных инструментов, которые помогут вам быстро и точно измерить износ цапфы:

- Стальная рулетка, предназначенная для простого ролика.

Это может быть отмечено, чтобы определить диаметр, при котором цапфа должна быть заменена.

Это может быть отмечено, чтобы определить диаметр, при котором цапфа должна быть заменена. - Профильный калибр для простого и фланцевого ролика. Измерение зазоров между датчиком и роликом позволяет легко измерить износ. Опять же, это может быть помечено, чтобы указать, когда ролик следует заменить.

Metso Outotec может поставить эти инструменты вместе с допустимыми показателями износа для большинства установок.

Выравнивание и механические проверки

- Выполняйте регулярные регулировки самосвала поворотного типа. Регулировку и нивелировку самосвала мы рекомендуем каждые 1-3 года в зависимости от состояния техники и после каждой капитальной замены оборудования.

- Настройка опытным техническим специалистом с использованием правильных инструментов и вспомогательных расчетов может принести будущие дивиденды во времени и деньгах.

- Механический аудит оценивает состояние цапф (и самосвала в целом), чтобы помочь управлять бюджетом и графиком обслуживания.

Замена

- Разработайте график замены цапф самосвала. Контролируйте износ цапфы и заменяйте детали до того, как они превысят рекомендуемые пределы износа. Восстановите детали там, где это целесообразно.

- Замена цапф – непростая работа, требующая значительного времени простоя, оборудования и рабочей силы. Возможно, вы захотите перейти на более простую в обслуживании и экономичную конструкцию цапфы, которая позволяет быстрее и проще снимать цапфы без использования кранов или значительного тяжелого подъемного оборудования. Metso Outotec предлагает новый вариант модернизации конструкции цапфы.

Заключение

Регулярные осмотры и аудиты помогают оператору самосвалов планировать будущие расходы на обслуживание и закупку оборудования, а также планировать следующую остановку на техническое обслуживание. Надлежащие проверки, оценки и техническое обслуживание обеспечивают важные данные для планирования новых или запасных частей, обновлений и услуг.

5

5

Лаборатория прикладной физики.

Лаборатория прикладной физики. Торцевые кольца и рельсы концевых колец испытывают эквивалентные осевые нагрузки, которые могут привести к растрескиванию концевых колец и клети самосвала, а также к другим проблемам.

Торцевые кольца и рельсы концевых колец испытывают эквивалентные осевые нагрузки, которые могут привести к растрескиванию концевых колец и клети самосвала, а также к другим проблемам. Это приводит к уменьшению срока службы подшипников и, следовательно, к сокращению периода между серьезными остановами.

Это приводит к уменьшению срока службы подшипников и, следовательно, к сокращению периода между серьезными остановами.