Самоходные скреперы

Самоходные скреперы

Самоходные скреперы по сравнению с прицепными имеют меньшую проходимость и требуют для своей работы более благоприятных дорожных условий. Силы тяги базовых одноосных тягачей и колесных тракторов недостаточны для самостоятельного заполнения ковша, поэтому грунт набирают с помощью трактора-толкача. Высокие транспортные скорости (8… 12 м/с) самоходных скреперов позволяют им эффективно разрабатывать и перевозить грунт на расстояние 500…5000 м. Так как транспортирование грунта составляет 80…90% времени рабочего цикла, то производительность самоходных скреперов в 2…2,5 раза выше, чем у прицепных.

Предусмотрен типоразмерный ряд самоходных скреперов с ковшами на 4,5; 8; 10; 15 и 25 м3.

Скреперы ДЗ-87-1 (4,5 м3) и ДЗ-87-1А (5,0 м3) — самоходные трехосные на базе колесного трактора Т-150К. Скреперы ДЗ-87-1А являются модернизацией скрепера ДЗ-87-1 и отличаются увеличенной вместимостью ковша. По мере освоения ДЗ-87-1А скрепер ДЗ-87-1 будет снят с производства.

По мере освоения ДЗ-87-1А скрепер ДЗ-87-1 будет снят с производства.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Скрепер ДЗ-87-1 (рис. 1.9) полуприцепной. Он, благодаря хорошим сцепным качествам и значительной мощности трактора, может самостоятельно заполнять ковш, что в совокупности с мобильностью и высокой скоростью делает его достаточно эффективным при небольших объемах земляных работ. В качестве толкача могут быть использованы тракторы типа ДТ-75 и ДТ-4АП2.

Скрепер эффективно может работать при температуре окружающей среды от —40 до +40 °С.

Управление рабочими органами гидравлическое с принудительной разгрузкой ковша; заслонка ковша управляется с помощью рычажного механизма, аналогичного скреперу ДЗ-172.

Таблица 1.2 Технические характеристики прицепных скреперов

В схеме гидросистемы скрепера в отличие от ранее рассмотренных скреперов имеется замед-лительный клапан, позволяющий ковшу медленно опускаться для более точной планировки.

Особенностью скрепера ДЗ-87-1 является оригинальное рычажное седельно-сцепное устройство (рис. 1.10), которое предназначено для соединения с трактором Т-150К и допускает поворот полуприцепа в плане на 90°, а также взаимное качание скрепера в вертикальной плоскости на 15° в обе стороны. Седельно-сцепное устройство состоит из портала, закрепленного на раме 7трактора, гребня шарнирно подвешенного на поперечинах, опирающихся на передние и задние 6рычаги, верхние концы которых пальцами соединены с порталом. Гребень седельно-сцепного устройства вертикальными пальцами 4 связан с тяговой рамой скреперного оборудования и может прокачиваться на рычагах в продольном направлении, что необходимо при переезде скрепера через неровности дороги. Так как передние и задние рычаги направлены один к другому под углом, то масса С ковша с грунтом и сопротивление Р, возникающее на ножах скрепера и его колесах, передаются трактору через седельно-сцепное устройство в условной точке О (см.

Рис. 1.9. Скрепер ДЗ-87-1: 1 — седельно-сцепное устройство; 2 — тяговая рама; 3 — рычажный механизм заслонки; 4 — гидросистема; 5 — ковш с заслонкой и задней стенкой; 6 — пневмосистема тормозов; 7 — колесо; 8 — электрооборудование; 9 — трактор Т-150К

Рис. 1.10. Седельно-сцепное устройство скрепера ДЗ-87-1: 1,6 — рычаги; 2 — портал; 3 — гребень; 4 — палец; 5 — тяговая рама; 7 — рама трактора; 8 — поперечина

Скрепер МоАЗ-6014 выпускается взамен самоходного скрепера ДЗ-11П и эффективно используется при дальности транспортирования грунта в пределах 0,5…5 км.

В качестве толкача применяются гусеничные тракторы мощностью 73,6… 132,5 кВт или колесные тракторы и тягачи мощностью 147…220 кВт, оборудованные специальным устройством для толкания или усиленным отвалом бульдозера.

Скрепер МоАЗ-6014 (рис. 1.11) представляет собой двухосную машину на базе одноосного тянудительная. Управление заслонкой скрепера производится непосредственным воздействием гидроцилиндров. Для повышения безопасности работы на скрепере предусмотрены двухконтур-ная тормозная система, исключающая одновременный выход из строя привода’ всех колесных тормозов, аварийный тормоз, защитный каркас над кабиной.

Ведущий мост одноосного тягача МоАЗ-6442 имеет рессорную подвеску с гидравлическим амортизатором, что позволяет развивать высокие транспортные скорости скрепера.

Скрепер МоАЗ-6007 предназначен для разработки грунтов, содержащих каменистые включения размером до 200 мм в районах с умеренным климатом при температуре от —40 до +40 °С. Выпускаются также модификации скрепера для районов с тропическим климатом. Скрепер может использоваться только в комплексе с гусеничными тракторами класса 15…25, оборудованными бульдозерами или толкающими приспособлениями.

Рис. 1.11. Скрепер МоАЗ-6014:

1 — одноосный тягач МоАЗ-6442; 2 — тяговая рама; 3 — гидроцилиндр ковша; 4 — заслонка; 5 — ковш; 6 — гидроцилиндр заслонки; 7 — задняя стенка; 8 — гидроцилиндр задней стенки; 9 — седельно-сцепное устройство

1.11. Скрепер МоАЗ-6014:

1 — одноосный тягач МоАЗ-6442; 2 — тяговая рама; 3 — гидроцилиндр ковша; 4 — заслонка; 5 — ковш; 6 — гидроцилиндр заслонки; 7 — задняя стенка; 8 — гидроцилиндр задней стенки; 9 — седельно-сцепное устройство

Трансмиссия тягача механическая. Предусмотрен выпуск тягачей и с гидромеханической трансмиссией.

Скрепер МоАЗ-6007 представляет собой двухосную машину на базе одноосного тягача МоАЗ-7406. Трансмиссия тягача гидромеханическая, обеспечивающая шесть передач переднего хода и одну — заднего. Подвеска тягача — пневмогидравлическая. На скрепере предусмотрена двухконтурная тормозная система, аварийный тормоз, защита кабины при опрокидывании.

Управление рабочими органами скрепера гидравлическое, разгрузка ковша принудительная. Подъем-опускание заслонки осуществляется гидроцилиндрами аналогично скреперу МоАЗ-6014.

Скрепер ДЗ-13Б является модернизацией скрепера ДЗ-13А. Он предназначен для послойной разработки грунтов, не содержащих каменистых включений размером более 350 мм. Набор грунта производится с помощью трактора-толкача тягового класса 25…35, оборудованного отвалом бульдозера или толкающим устройством.

Набор грунта производится с помощью трактора-толкача тягового класса 25…35, оборудованного отвалом бульдозера или толкающим устройством.

Скрепер может эксплуатироваться в районе с умеренным климатом (+40… —40 °С).

Скрепер ДЗ-13Б (рис. 1.12) представляет собой двухосную машину на базе одноосного тягача БелАЗ-7442. Трансмиссия тягача — гидромеханическая. Пневмогидравлическая подвеска тягача позволяет ему развивать высокие скорости в транспортном режиме.

Управление рабочими органами скрепера — гидравлическое. В отличие от скрепера ДЗ-1 ЗА, имеющего электрогидравлическое управление, в гидросистеме предусмотрено гидравлическое управление гидрораспределителем с помощью блоков управления. Заслонка этого скрепера управляется с помощью рычажного механизма, аналогичного ДЗ-172.

—-

В связи с многообразием самоходных скреперов рассмотрим конструктивные особенности основных групп. Можно выделить следующие основные группы самоходных скреперов: машины с одной ведущей осью, машины со всеми ведущими колесами, скреперные поезда, скреперы с элеваторной загрузкой.

Скреперы с одной ведущей осью наиболее распространены. В агрегате с одноосным тягачом скрепер представляет собой самоходную машину с передними ведущими колесами. Соединяют две части машины шкворневым сцепным устройством, расположенным в зоне оси ведущих колес тягача, и тяговой рамой. На кронштейне седельно-сцепного устройства размещается механизм поворота тягача относительно полуприцепа, в большинстве случаев гидравлический.

Отечественные одноосные тягачи компонуются по мостовой схеме, отличающейся тем, что все агрегаты тягача (ведущий мост, коробка передач и т. д.) имеют отдельные картеры и устанавливаются автономно на раме. Существенным преимуществом при этом является возможность агрегатной унификации различных типов тягачей и шасси. Рама в этом случае значительно упрощена и облегчена.

Большинство самоходных скреперов имеют гидромеханическую трансмиссию; она размещается в задней части машины и карданными передачами связана с двигателем и ведущим мостом.

Скреперы с передними ведущими колесами должны загружаться обязательно при помощи толкача.

Широкое применение находят скреперы со всеми ведущими колесами.

Скреперы с двумя двигателями предназначаются главным образом для работы в тяжелых грунтовых условиях, на дорогах с большими уклонами, в районах с повышенной влажностью грунтов. В этих случаях второй двигатель обеспечивает машине дополнительную мощность и тягу, а следовательно, высокие транспортные скорости и хорошую проходимость. Однако, как правило, скреперы с двумя двигателями работают с толкачом.

Одновременная работа двух автономных силовых установок наиболее целесообразна при гидромеханических трансмиссиях с гидротрансформаторами. Последние обеспечивают выравнивание частот вращения ведущих мостов и раздельное регулирование частот вращения переднего и заднего двигателей при , поворотах и маневрировании.

В двухдвигательных скреперах используются одноосные тягачи с передними ведущими колесами. На тягаче дополнительно устанавливают сервомеханизмы управления вторым двигателем и трансмиссией задней оси скрепера. На заднюю ведущую ось обычно устанавливают двигатель несколько меньшей мощности, чем на тягач. Коробки передач и ведущие мосты одинаковы у обеих осей.

На тягаче дополнительно устанавливают сервомеханизмы управления вторым двигателем и трансмиссией задней оси скрепера. На заднюю ведущую ось обычно устанавливают двигатель несколько меньшей мощности, чем на тягач. Коробки передач и ведущие мосты одинаковы у обеих осей.

В последние годы начато производство скреперов с дизель-электрической трансмиссией и всеми ведущими мотор-колесами. Компоновка электрической силовой передачи отличается простотой и удобством монтажа. Привод рабочего оборудования скрепера с электрической трансмиссией может быть как электрическим, так и гидравлическим.

Скреперные поезда с одной ведущей осью по сравнению с одинарным скрепером имеют удвоенную емкость за счет присоединения второго скрепера. Набор грунта поездом производят поочередно каждым ковшом. В первую очередь загружают передний ковш, а расположенный сзади скрепер выполняет роль толкача. При наполнении заднего, ковша передний скрепер

Поезда агрегатируют в основном из стандартных одинарных скреперов или путем использования стандартных узлов и агрегатов. При этом используются одноосные тягачи, трансмиссии, металлоконструкции ковшей, заслонов и разгружающих стенок, механизмы и системы управления поворотом машины и привода рабочих органов.

При этом используются одноосные тягачи, трансмиссии, металлоконструкции ковшей, заслонов и разгружающих стенок, механизмы и системы управления поворотом машины и привода рабочих органов.

Рис. 4.1. Схемы работы скрепера с элеваторной загрузьий! а загрузка ковша; б — разгрузка ковша

В зависимости от грунтовых условий разгрузку ковшей производят раздельно или одновременно. При раздельной разгрузке передний ковш планирует грунт слоем заданной толщины, после чего задний ковш отсыпает второй слой грунта на первый. При одновременной разгрузке распределение грунта производят одним слоем равномерной толщины.

Применение таких крупногабаритных машин целесообразно лишь в длинных забоях, при малой дальности транспортирования грунта, Скреперному поезду необходима достаточно просторная площадка для маневрирования.

Скреперы с элеваторной загрузкой предназначены для отделочных, вспомогательных работ, на разработках материалов, погрузка которых обычными скреперами затруднительна (например, песка), для совместной работы со скреперами обычного типа, для вскрытия и удаления поверхностного слоя.

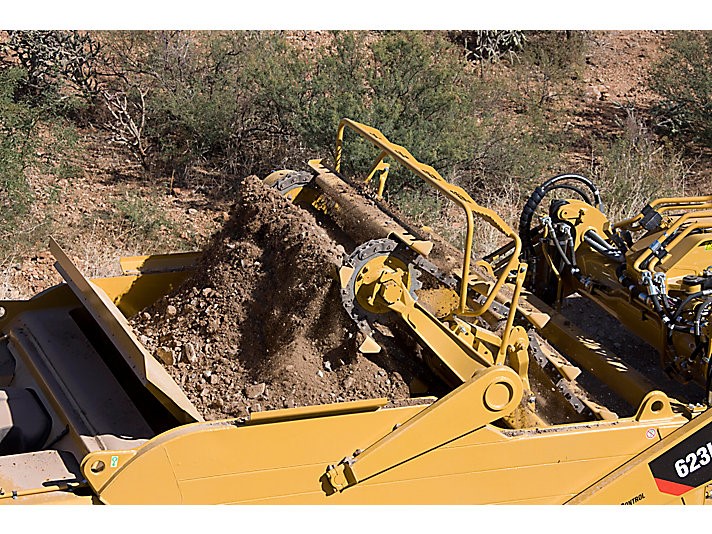

У наиболее распространенной конструктивной схемы скрепера с элеваторной загрузкой (рис. 4.7) нож ковша при движении машины срезает стружку грунта, который перемещается скребками элеваторного механизма, установленного на месте заслонки в обычном скрепере, и заполняет ковш. Разгрузка ковша производится принудительно выдвижной задней стенкой через люк, открывающийся в днище одновременно с ходом стенки вперед. Для этого крышка люка сдвигается гидроцилиндром по направляющим полозьям, расположенным в нижней части боковых стенок ковша. Гидроцилиндры и система рычагов кинематически связывают заодно стенку и крышку люка днища.

Элеватор состоит из привода, рамы, валов и двух цепей. Звенья цепей соединены между собой плоскими скребками, расположенными с определенным шагом. Рама элеватора шар-нирно подвешена в верхней части к металлоконструкции ковша. Качание рамы ограничивается пружинными или рессорными ограничителями, которые обеспечивают постоянное погружение элеватора в грунт. На раме устанавливают поддерживающие ролики и натяжное устройство для цепей.

Привод осуществляется как от основного двигателя, так и от дополнительного, установленного в задней части ковша скрепера. Передача крутящего момента к ведущему валу элеватора осуществляется через редукторы различного типа — конические, планетарные или комбинированные.

Современный самоходный скрепер (рис. 4.8) представляет собой совокупность двух агрегатов: тягача и рабочего оборудования. К последнему относятся ковш, механизмы загрузки и разгрузки, передняя заслонка и привод управления ковшом и механизмами. Основными узлами и системами тягача являются силовая установка, трансмиссия, ходовая часть, рулевое управление, кабина и специальное оборудование (седельно-сцеп-ное устройство и коробка отбора мощности).

Силовая установка тягача состоит из дизельного двигателя и обслуживающих его систем питания, подачи воздуха, смазки, охлаждения, выпуска газа и пуска.

В самоходных скреперах используются механические, гидромеханические и электрические трансмиссии.

В состав механической трансмиссии (скрепер ДЗ-11П) входят сцепление, коробка передач и раздаточная коробка тягача, которые выполнены в одном блоке (рис. 4.9) и установлены на раме тягача отдельно от двигателя.

4.9) и установлены на раме тягача отдельно от двигателя.

Крутящий момент от коробки отбора мощности к сцеплению передается при помощи карданного вала.

В самоходных скреперах часто используют автомобильные узлы и агрегаты. В первую очередь это относится к коробкам передач. В ряде случаев для достижения такой возможности в трансмиссию вводят дополнительные передачи, снижающие нагруженность коробок передач в работе. Характерными в этом отношении являются трансмиссии одноосных тягачей МоАЗ-529, в которых использованы автомобильные коробки передач с присоединенными к ним дополнительными коробками. Помимо демультипликаторов дополнительные коробки служат раздаточными редукторами для передачи крутящего момента от коробок передач к ведущим мостам.

Карданная передача тягача состоит из двух карданных валов: промежуточного, служащего для передачи крутящего момента от коробки отбора мощности к сцеплению, и основного, передающего крутящий момент от раздаточной коробки к ведущему мосту.

При использовании гидромеханической трансмиссии у отчественных машин (Д3-13) гидротрансформатор и механический редуктор выполняются в едином блоке, применяются коробки передач с неподвижными осями валов (вальные).

Характерна конструкция унифицированной коробки передач для одно-и двухосных тягачей мощностью 160— 180 л. с. Коробка имеет четыре ступени, разбитые на рабочий и транспортный диапазоны, каждый из которых состоит из двух реверсивных передач. Переключение диапазонов осуществляется посредством пластинчатого синхронизатора, установленного на выходном валу. Переключение передач внутри диапазонов осуществляется под нагрузкой с помощью четырех масляных многодисковых фрикционных муфт, попарно расположенных на первичном и промежуточном валах. Гидротрансформатор соединяется с коробкой передач посредством переходного картера, прикрепленного к крышке корпуса.

Применение в гидромеханических трансмиссиях в качестве механизмов переключения передач фрикционных муфт позволяет значительно уменьшить длительность процесса переключения и свести к минимуму необходимое при этом усилие водителя.

Рис. 4.8. Самоходный скрепер ДЗ-11: 1 — одноосный тягач; 2 — седельно-сцепное устройство; 3 — рама скрепера; 4 — гидроцилиндры подъема и опускания ковша; 5 — заслонка ковша; 6 — ковш; 7 — задняя стенка ковша; 8 — гидроцилиндры подъема заслонки; 9 — задние колеса; 10 — гидроцилиндры задней стенки ковша

Рис. 4.9. Блок трансмисси»: 1 — сцепление; 2 — коробка передач; 3 — раздаточная коробка

В гидромеханических передачах используются фрикционные муфты с вращающимся корпусом.

Электрическая трансмиссия постоянного тока включает в себя генератор, два (или более) мотор-колеса и вспомогательное оборудование: возбудитель или вспомогательный генератор, системы управления и регулирования электрической трансмиссии и вентиляционные установки для охлаждения мотор-колес.

Применение мотор-колес позволяет создать скрепер со всеми ведущими колесами с одной силовой установкой. В качестве тягового генератора и электродвигателей мотор-колес применяют электрические машины специального исполнения.

Мотор-колесо состоит из пневматической шины, стального обода, тягового электродвигателя с тормозом и механического редуктора. Мотор-колесо крепится к раме машины: упругие элементы в подвеске обычно отсутствуют. По расположению электродвигателя относительно обода различают мотор-колеса со встроенными (скрепер ДЗ-67) и вынесенными за габариты обода электродвигателями.

Ведущий мост является одним из основных и тяжелонагруженных узлов машины. Он состоит из следующих основных элементов: главной передачи, дифференциала, полуосей и несущих балок. Наиболее распространены главные передачи с коническими шестернями со спиральным зубом (скреперы ДЗ-11П и Д3-13), которые имеют меньший шум при работе.

Установка в ведущих мостах дифференциалов вызвана необходимостью обеспечить вращение ведущих колес тягача с различными угловыми скоростями. Наиболее простым по конструкции является симметричный дифференциал с цилиндрическими или коническими шестернями (скреперы ДЗ-11П и Д3-13).

Между дифференциалом и ведущими колесами устанавливают полуоси, служащие для передачи крутящего момента от главной передачи на фланцы полуосей или ведущие шестерни колесных редукторов. Как правило, в тяжелонагруженных ведущих мостах одноосных тягачей применяют полуоси разгруженного типа, передающие только крутящий момент.

Как правило, в тяжелонагруженных ведущих мостах одноосных тягачей применяют полуоси разгруженного типа, передающие только крутящий момент.

Балки (картеры) мостов служат для соединения всех элементов ведущих мостов и передачи тяговых усилий от ведущих колес на раму машины. В отличие от автомобильных балки мостов подвешиваются к раме безрес-сорно и отличаются большей жесткостью и повышенной прочностью.

Тягач имеет рулевое управление с гидравлическим приводом и может поворачиваться на 90° в обе стороны относительно продольной оси скрепера. Рулевое управление состоит из рулевого механизма, распределителя, золотниковой коробки, левого и правого гидроцилиндров поворота, насоса, масляного бака, фильтра, запорного клапана, следящего устройства, трубопроводов и шлангов (рис. 4.11).

Золотниковая коробка служит для изменения направления потоков рабочей жидкости, поступающих в рабочие полости гидроцилиндров поворота при прохождении ими положений мертвых точек, и для распределения этих потоков по рабочим полостям цилиндров.

Для нагнетания рабочей жидкости в распределитель, золотниковую коробку, гидроцилиндры поворота и для обеспечения ее циркуляции в гидравлической системе рулевого управления на тягаче установлен шестеренный насос.

Следящее устройство рулевого управления служит для согласования поворота рулевого колеса с поворотом тягача относительно продольной оси скрепера путем возвращения золотника распределителя в нейтральное положение при неподвижном рулевом колесе, а также для фиксирования любого заданного угла поворота тягача относительно скрепера и предотвращения самопроизвольных его поворотов.

Седельно-сцепное устройство соединяет тягач со скрепером и передает вертикальную нагрузку от скрепера на тягач. Это устройство имеет две степени свободы и допускает поворот тягача относительно скрепера и качание обоих звеньев поезда (тягача и скрепера) в вертикальной плоскости, перпендикулярной к его продольной оси. Седельно-сцепное устройство представляет собой кронштейн с приваренной консолью, на которой закреплены гидроцилиндры поворотов и золотниковая коробка.

Рис. 4.10. Ведущий мост: 1 — колесная передача; 2 — колесо с шиной в сборе; 3 — ступица колеса; 4 — тормозной барабан; 5 — тормозная колодка; 6 — цапфа; 7 — переходной фланец; 8 — картер ведущего моста; 9 — полуось; 10 — редуктор

Рис. 4.11. Рулевой механизм с распределителем скрепера ДЗ-11: 1 — гайка; 2 — крышка; 3 — золотник распределителя; 4 — корпус золотника; 5 — пружина; 6 — ползун; 7 —. шайба; 8 — картер рулевого механизма; 9 — вал руля; 10 — рулевое колесо; 11 — шарик предохранительного клапана: 12 — пружина предохранительного клапана; 13 — рулевая сошка; 14 — сектор рулевого механизма

Угол качания скрепера относительно тягача ограничивается специальными площадками, которыми кронштейн опи-ческим. Наиболее распространен последний. Он включает в себя управление подъемом и опусканием заслонки ковша, подъемом и опусканием ковша, выдвижением и обратным кодом задней стенки или опрокидыванием днища ковша.

Различают схемы механизма подъема и опускания заслонки (рис. 4.12) рается на верхнюю накладку поперечины при достижении предельного угла качания (20° в каждую сторону от среднего положения).

4.12) рается на верхнюю накладку поперечины при достижении предельного угла качания (20° в каждую сторону от среднего положения).

Рис. 4.12. Схемы механизмов управления заслонкой: а — с непосредственным воздействием цилиндра; б — рычажное управление; в 1— рычажно-канатное управление

На скреперы устанавливают, как правило, односкатные большегрузные ковша непосредственным воздействием гидроцилиндра и с рычажным управлением. В первом случае (скреперы ДЗ-11П и Д3-13) управление осуществляется двумя гидроцилиндрами, расположенными на боковых стенках шины низкого давления высокой проходимости (скреперы ДЗ-11П и Д3-13).

Рис. 4.13. Схемы механизмов управления ковшом

К рабочему оборудованию самоходного скрепера относятся ковш, механизмы загрузки и выгрузки, заслонка и привод управления рабочими органами. Конструкция ковша, заслонки и механизмов загрузки и выгрузки принципиально не отличается от конструкции этих узлов у прицепных скреперов. Наиболее распространена загрузка посредством тягового усилия, а выгрузка — принудительная.

Управление рабочими органами осуществляется в основном двумя типами привода — электрическим и гидравли-ковша и воздействующими непосредственно на заслонку. Рычажная (скрепер ДЗ-67) и рычажно-канатная системы управления заслонкой имеют один гидроцилиндр, размещенный на тяговой раме в удалении от рабочей зоны ковша, так что его шток защищен от попадания грязи.

Подъем и опускание ковша (рис. 4.13) производится непосредственно воздействием гидроцилиндра или рычажным управлением. В первом случае (скреперы ДЗ-11П и Д3-13) подъем ковша осуществляется штоковой полостью. При этом штоки гидроцилиндров находятся в рабочей зоне ковша и подвержены загрязнению. При рычажном управлении (скрепер ДЗ-67) эти недостатки устранены.

Рис. 4.14. Схема гидравлической системы самоходного скрепера: 1 — насосы и их привод; 2 — обратный клапан; 3 — предохранительный клапан; 4 — масляный бак; 5 — масляный фильтр; 6 — гиддравлический распределитель; 7 — гидравлический замок: 8 — дроссель; 9 — трубопроводы и рукава; 10 — гидроцилиндо

Разгружается ковш с помощью гидроцилиндров, воздействующих непосредственно на заднюю стенку или опрокидное днище ковша.

Гидравлическая система скрепера (рис. 4.14) состоит из насосов и их привода, гидравлического распределителя, гидроцилиндров, масляного бака, фильтра, дросселей, обратных клапанов, предохранительного клапана, гидравлического замка, трубопроводов и рукавов.

Для питания гидравлической системы управления рабочими органами применяют насосы постоянной подачи. Приводятся насосы непосредственно от двигателя тягача. Часто устанавливают параллельно несколько насосов; в чтом случае они приводятся от редуктора отбора мощности, устанавливаемого на тягаче.

На скреперах применяют трехсекционные распределители. При установке распределителя в кабине им управляют с помощью рукояток или рычажного механизма. Часто распределитель устанавливают на тяговой раме, и тогда для управления используют различные системы дистанционного привода.

Самоходные скреперы. Общее описание — ОБЗОР ТЕХНИКИ

КОНВЕРСИЯ / СТРОЙСПЕЦТЕХНИКА

Самоходные скреперы — землеройно-транспортные машины, предназначенные для послойной разработки и отсыпки грунта слоем заданной толщины с частичным уплотнением. При загрузке самоходных скреперов используют трактор-толкач, так как тягового усилия, развиваемого самим скрепером, недостаточно для заполнения ковша. Работают самоходные скреперы отрядами, в которых один толкач обслуживает от 3 до 7 скреперов в зависимости от дальности транспортирования грунта.

При загрузке самоходных скреперов используют трактор-толкач, так как тягового усилия, развиваемого самим скрепером, недостаточно для заполнения ковша. Работают самоходные скреперы отрядами, в которых один толкач обслуживает от 3 до 7 скреперов в зависимости от дальности транспортирования грунта.

Самоходный скрепер представляет собор шарнирно сочленённую машину, она состоит из одноосного тягача и ковша, соединенных между собой седельно-сцепным устройством и тяговой рамой. На раме одноосного тягача размещается двигатель и силовая передача, предназначенная для передачи вращательного усилия (крутящего момента) коленчатого вала двигателя через ведущий мост ведущим колесам. Рабочее место машиниста расположено в передней части тягача и смещено влево от оси машины.

С помощью гидроцилиндров и седелно-сцепного устройства тягач можно поворачивать относительно ковша до 90° в каждую сторону для управления поворотом скрепера. Кроме того, предусмотрен поперечный наклон тягача относительно ковша до 12-15°, благодаря чему сохраняется постоянный контакт всех колес скрепера с неровностями пороги.

Ковш — основной рабочий орган скреперов. Он предназначен для набора и выгрузки грунта. Ковш состоит из боковых стенок и днища. В передней части днища крепятся ножи, предназначенные для срезання слоя грунта. Спереди и сзади ковша размещены подвижные заслонка и задняя стенка.

Ковш самоходного скрепера заполняется за счет тягового усилия, вызывающего передвижение машины, при положении ковша, опущенном до заглубления ножей в грунт. Передняя заслонка в это время приподнимается, образуя щель, через которую срезаемый слой грунта в виде стружки поступает в ковш. По мере заполнения ковша заслонка закрывается, а ковш поднимается в транспортное положение. Разгружается ковш выдвижением грунта задней стенкой через щель, образованную полностью поднятой заслонкой. Такой способ разгрузки ковша называется принудительным. Положение ковша, заслонки н стенки изменяют гидроприводом рабочего оборудования с помощью гидроцилиндров.

Для общего представления о машине, её технических и эксплуатационных показателях составляют технические характеристики. Рассмотрим основные параметры-показатели самоходных скреперов, включаемые в характеристики.

Рассмотрим основные параметры-показатели самоходных скреперов, включаемые в характеристики.

Геометрическая вместимость ковша-объём, ограниченный днищем, боковыми стенками, заслонкой и задней стенкой. Вместимость ковшей самоходных скреперов регламентируется ГОСТ 10055-75 и составляет типоразмерный ряд 8; 10; 15; 25 и 40 м3. Иногда в характеристиках указывают вместимость ковша с «шапкой» — наполненного грунтом выше уровня боковых стенок. В этом случае обычно вместимость на 20% больше геометрической.

Масса снаряжённого скрепера представляет собой массу полностью заправленной машины без груза в ковше. Грузоподъёмность — это максимально допустимая масса груза в ковше скрепера. Ширина резания ковша — расстояние между внешними горцами крайних ножей скрепера. Максимальная величина заглублення — расстояние от кромки ножа максимально опущенного ковша скрепера до опорной поверхности передних и задних колес. Дорожный просвет под ножами — расстояние от кромки ножей до опорной поверхности колес скрепера при ковше, максимально поднятом в транспортное положение.

Для того, чтобы скрепер передвигался по опорной поверхности, к нему необходимо прикладывать определенную движущую силу. Причем величина этой силы непостоянна и зависит от общего сопротивления движению, определяемого характером работы скрепера. Источником движущей силы самоходного скрепера является двигатель. Коленчатый вал двигателя через механизмы силовой передачи передает вращение и вращательное усилие на ведущие колеса одноосного тягача. В месте контакта ведущих колес с дорогой от крутящего момента благодаря силе сцепления шин колес с опорной поверхностью дороги создаемся касательная реакция, называемая тяговой силой.

Для самоходного скрепера наиболее характерны два режима работы — транспортный и набор грунта. При транспортном режиме сопротивление движению складывается главным образом из сопротивления качению н сопротивления подъёму. Сила сопротивления качению возникает вследствие деформации шин и поверхности дороги в зоне их контакта. Сила тяжести скрепера распределяется между осями и воспринимается машиной в виде реакций на передних и задних колесах.

Меткиконверсияспецтехника

Первый самоходный скрепер | OEM Off-Highway

Самоходный скрепер LeTourneau на много лет опередил свое время как по концепции, так и по трансмиссии. Он выполняет работу, которую не мог бы сделать скрепер на тракторной тяге, выгружая наполнитель до конца дамбы с заблокированной передней осью.

R. G. LeTourneau Heavy Equipment: The Mechanical Drive Era 1921-1953, by Eric C. Orlemann тягач; и Mountain Mover, скребок гораздо большей мощности, чем что-либо еще в то время.

У этих скреперов был один недостаток — их нужно было тянуть отдельным трактором. В своем непрекращающемся поиске лучшего способа выполнения работы ЛеТурно в 1923 году вывел конструкцию скрепера на следующий логический уровень: самодвижение.

«Самоходный скрепер», как он его называл, двигался на четырех больших гладких стальных колесах со спицами. Бензиновый двигатель, установленный поперечно перед передней осью, вращал динамо-машину, которая вырабатывала электричество для семи моторов, расположенных в точках машины, требующих мощности.

Как и у Mountain Mover, у него был телескопический ковш длиной 12 ярдов. Но если ковш горного движителя имел две секции, то у самоходного скрепера их было пять. Этот автор подозревает, что, учитывая его гладкие ведущие колеса и принцип работы двухсекционной чаши, у самоходного скрепера не было мощности и тяги для загрузки такого количества материала в две секции, поэтому требовалось больше и меньшие секции. .

К сожалению, у этой замечательной машины был один недостаток – ее внушительная скорость 1 миля в час (1,6 км/ч). Он мог перемещать материал, но намного медленнее, чем скребки, тянущиеся за трактором. После использования его в различных проектах в центральной Калифорнии ЛеТурно переоборудовал его в тяговый скрепер, а затем продал в 1919 году.25.

Несмотря на то, что самоходный скребок в конечном итоге потерпел неудачу, он на годы опередил свое время. Он опередил современные моторные скребки, также разработанные LeTourneau, на 15 лет. Его трансмиссия с генераторной установкой, приводящей в действие множество двигателей в рабочих точках машины, на 22 года предвосхитила дизель-электрические системы, которые стали визитной карточкой LeTourneau. После Второй мировой войны ЛеТурно посвятил себя этому средству привода машин, и его гигантский скрепер LT360 грузоподъемностью 360 тонн или 216 кубических ярдов, самый большой из когда-либо построенных скреперов, имел точно такую же концепцию мощности, как и самоходный скрепер, хотя и с 5080 л.с. (3788,2 кВт) дизель-генераторов.

После Второй мировой войны ЛеТурно посвятил себя этому средству привода машин, и его гигантский скрепер LT360 грузоподъемностью 360 тонн или 216 кубических ярдов, самый большой из когда-либо построенных скреперов, имел точно такую же концепцию мощности, как и самоходный скрепер, хотя и с 5080 л.с. (3788,2 кВт) дизель-генераторов.

Ассоциация исторического строительного оборудования (HCEA) — это некоммерческая организация 501(c)3, занимающаяся сохранением истории строительного, дноуглубительного и карьерного оборудования. С более чем 3800 членами в более чем дюжине стран деятельность включает публикацию ежеквартального образовательного журнала Equipment Echoes , из которого адаптирована эта статья; работа Национального музея строительной техники и архивов в Боулинг-Грин, штат Огайо; проведение ежегодной рабочей выставки восстановленной строительной техники. Шоу 2022 года пройдет 16-18 сентября в Боулинг-Грин, штат Огайо. Стоимость годового индивидуального членства составляет 35 долларов США в США и Канаде и 55 долларов США в других странах. HCEA стремится развивать отношения в сфере производства оборудования и предлагает стипендии для студентов, изучающих инженерное дело и управление строительством. Информация доступна на www.hcea.net , по телефону 419-352-5616 или по электронной почте [email protected] . Пожалуйста, обратитесь в отдел OEM.

HCEA стремится развивать отношения в сфере производства оборудования и предлагает стипендии для студентов, изучающих инженерное дело и управление строительством. Информация доступна на www.hcea.net , по телефону 419-352-5616 или по электронной почте [email protected] . Пожалуйста, обратитесь в отдел OEM.

Электрическое колесо

Пневматические шины для скребков

Кабельное управление для оборудования для тракторов. $6 919,04

Сейчас: 6 350,00 долларов США

Отзывов пока нет Написать обзор

National Flooring Equipment

National Equipment 5280 Самоходный скрепер

- bigcommerce.com/s-9f686/images/stencil/1280×1280/products/1411/11345/1660-1357__34242.1674149783.png?c=2?imbypass=on»>

2-дневная доставка бриллиантов Для заказов на бриллианты свыше 250 долларов США

30-дневная политика возврата Упрощенный возврат — применяются исключения

Безопасные платежи Надежная SSL-защита

Удивительный выбор У нас есть все ведущие бренды

- Описание продукта

- Технические характеристики

- Видео

Этот передний самоходный скребок с гидравлическим приводом удаляет худшие из современных мягких материалов, такие как клееные полы, липкие коммерческие ковры, VCT, листовой винил, резиновую плитку, линолеум, крытые и открытые спортивные покрытия, кровельный материал и более. Эргономичные характеристики этой машины снижают утомляемость оператора, оптимизируя экономию времени и труда. Компактный дизайн делает его идеальным для использования в ограниченном пространстве.

Эргономичные характеристики этой машины снижают утомляемость оператора, оптимизируя экономию времени и труда. Компактный дизайн делает его идеальным для использования в ограниченном пространстве.

Характеристики

БЕЗОПАСНОСТЬ

- Крепежная/подъемная скоба

PERFORMANCE

- Переднее самоходное управление

COMFORT

- Переменная скорость, от 12 до 50 футов в минуту D. Автономная гидравлическая жидкость с ограниченным обслуживанием

- Съемный утяжелитель седла весом 49 фунтов помогает увеличить или уменьшить прижимное усилие и сцепление

- Орбитальное действие вращает режущее лезвие, чтобы прорезать ряд материалов на различных подложках; продлевает срок службы машины при одновременном снижении затрат на техническое обслуживание

Технические характеристики

- Источник питания: электрический

- Ширина: 17 дюймов

- Высота: 39 дюймов

- Длина: 27 дюймов

- Вес: 263 фунта

- Съемный груз: 37 фунтов спереди, 49 фунтов седла

- Скорость: 12–50 футов/мин 3,7–15,2 м/мин об/мин 1725/1425

- Напряжение: 115

- Частота: 60 Гц 50 Гц

- Ампер (полная нагрузка): 12/6,7

- Уровень шума: 77 дБ

- Соответствует требованиям Директивы по машинам 2006/42/EC и Директивы по электромагнитной совместимости 2004/108/EC.