Вместимость и грузоподъёмность биг бэгов

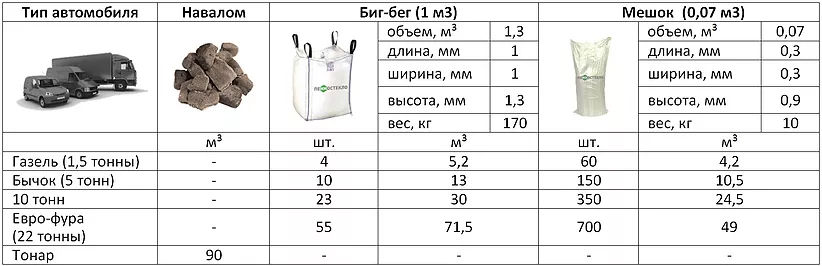

Основные качества, по которому выбираются биг бэги — это то, какого веса и объема груз в них можно перевозить. Грузы могут быть, как тяжелыми, так и объёмными при сравнительно небольшом весе.

Что определяет вместимость биг бэга?

Вместимость — это параметр, который определяет максимальный объём, который можно поместить в биг бэг. Измеряется в кубических метрах. Определяется размером контейнера (длина, ширина, высота) и конструкцией погрузочного отверстия мешка: чем оно шире, тем больший объём при крупногабаритном грузе может быть помещён внутрь.

Таблица вместимости биг бэгов, в зависимости от размера

| Размер мкр, длина х ширина х высота, см | Вместимость контейнера, куб. м. |

| 60х60х125 | 0,4 |

| 75х75х125 | 0,7 |

| 75х75х140, 75х75х150 | 0,9 |

Что определяет грузоподъёмность биг бэга?

Грузоподъёмность — это максимальный вес груза, который можно перенести в контейнере. Это более сложный параметр, который определяется:

Это более сложный параметр, который определяется:

- плотностью материала мешка. Планируя предельные по характеристикам нагрузки на мкр, выбирайте максимальную плотность.

- размером контейнера: конечно, в большем биг бэге можно поместить больший груз.

- формой и эргономичностью груза: сыпучие грузы занимают весь предоставленный объём, не травмируя контейнер, в отличие от битого кирпича, к примеру, который имеет острые края и способен повредить материал мешка.

- количеством строп: чем больше строп, тем равномернее распределяется давление между ними, что важно при подъеме и погрузке контейнера.

- условиями хранения биг бэгов: ультрафиолет постепенно делает текстуру мешка менее устойчивой к нагрузкам, поэтому биг бэги б\у могут отличаться меньшей грузоподъемностью, чем новые.

- условиями транспортировки груза: при механической погрузке при помощи погрузчика исключается трение контейнера и, как следствие, быстрое истирание материала.

Таблица соответствия размера мешка, его плотности и грузоподъемности

Таблица соответствия размера мешка, его плотности и грузоподъемности

| Размер мкр, см | Плотность, г\кв.м. | Грузоподъёмность, тонн |

| 60х60х125 | 110 | 0,5 |

| 75х75х125 | 140 | 0,7 |

| 75х75х140, 75х75х150 | 0,9 | |

| 75х75х180 | 140 | 0,9 |

| 95х95х130 | 160 | 1,2 |

В таблице указана гарантированная грузоподъемность. Если планируются перегрузы, то следует выбирать максимально плотный материал для биг-бэга, количество строп не менее 4-х.

Добыча угля в Хакасии — это не только разрез

Компания «Русский Уголь» предложила побывать на угольном разрезе Хакасии автору заметок о золотодобывающих карьерах Австралии Сергею Анашкевичу, чтобы показать ему, что российское производство ничуть не хуже заграничного.

Увидев своими глазами От и До, как добывают уголь открытым способом на разрезе Степной, бывалый путешественник убедился, что хакасское производство на самом деле ничуть не уступает австралийскому по масштабу, технологичности и безопасности, а угольщики Черногорска отличаются гостеприимностью и любовью к спорту. О подробностях этого интересного опыта сообщается на livejournal.com.

«Конечно же, я не мог упустить такую и интересную возможность и, вернувшись в Россию, отправился в Республику Хакасия, где располагается один из разрезов компании — Степной.

Скажу вам честно — увиденное меня поразило и впечатлило. Когда ты стоишь на дне гигантской выработки в земле, сделанной руками людей, вокруг тебя, словно муравьи снуют 130-тонные БЕЛАЗы, медленно переползают гигантские шагающие экскаваторы и проезжает ЭКГ-10, высота гусениц которого в твой рост. Ты понимаешь, сколько тяжелого труда приложено, чтобы поднять отсюда всей этой техникой тысячи тонн породы, дабы добраться до очередного угольного пласта.

Ты понимаешь, сколько тяжелого труда приложено, чтобы поднять отсюда всей этой техникой тысячи тонн породы, дабы добраться до очередного угольного пласта.

Как добывают уголь в карьере

Особенность профессии угольщика я ощутил в первые же минуты нахождения в карьере, как только вышел из машины, в которой мы передвигались по карьеру.

Мимо «пронесся» огромный, груженый пустой породой БЕЛАЗ, обдав нас облаком пыли и сопроводив его низким гулом 1000-сильного двигателя. Пыль, шум, жара летом и холод зимой. Все это непременные спутники угольщика, работающего в карьере, и никуда от этого не деться…

Когда облако рассеялось, я обернулся и снова поднял камеру. Передо мной открылся во всем своем масштабе угольный разрез.

Это на фото он, может быть, не выглядит слишком уж впечатляющим. Но, чтобы вы понимали, когда-то на этом месте была обычная степь, а сейчас землю разрезали для добычи угля на 3,5 километра в длину и на 100 с лишним метров в глубину.

Масштаб разреза хорошо ощущается на фото

Вот этот шагающий экскаватор справа имеет длину стрелы 70 метров.

А на дне карьера грузовой КАМАЗ кажется едва различимым.

Чтобы вы понимали, на этом фото практически не видно угля. Почему? Потому что уголь — это пласты небольшой толщины, залегающие среди огромной массы породы. И до этих пластов угольщикам нужно добраться, убрать мешающую породу и добыть уголь. Вот в это и заключается вся невероятная сложность и трудоемкость добычи угля.

Шаг за шагом, как это делается

Вот так выглядит разрезная траншея угледобывающего предприятия. Верхний слой — пустая порода, которая совершенно бесполезна. Ниже начинается пласт угля. Его видно, он темнее породы. Далее снова порода. И снова уголь.

Но это удачное место, где видно близкое залегание угольных пластов друг к другу. Часто эти пласты разделяет 10,20 и более метров породы. А это невероятный объем в сотни тысяч кубометров. Чтобы добраться до угля, породу нужно куда-то переместить, обнажив угольный пласт.

Уголь образовался из частей древних растений миллионы лет назад

Он стал первым топливом для нас и до сих пор остается доминирующим видом топлива не только в России, но и в некоторых зарубежных странах. Выделяют следующие разновидностей углей: бурые угли, каменные угли, антрациты и графиты. По разведанным (доказанным) запасам угля Россия занимает второе место в мире (157 млрд тонн) после США (237 млрд тонн). На территории страны расположено 30% мировых запасов угля. По объемам добычи угля Россия занимает пятое место в мире (после Китая, США, Индии и Австралии). Из разведанных запасов 49% составляют запасы каменного угля, 42% — коксующийся уголь и антрациты (используются как топливо для производства стали).

Выделяют следующие разновидностей углей: бурые угли, каменные угли, антрациты и графиты. По разведанным (доказанным) запасам угля Россия занимает второе место в мире (157 млрд тонн) после США (237 млрд тонн). На территории страны расположено 30% мировых запасов угля. По объемам добычи угля Россия занимает пятое место в мире (после Китая, США, Индии и Австралии). Из разведанных запасов 49% составляют запасы каменного угля, 42% — коксующийся уголь и антрациты (используются как топливо для производства стали).

В зависимости от теплотворной способности уголь классифицируют по видам: самая высокая теплотворная способность — у антрацита (твердого блестящего черного угля), а самая низкая — у бурого угля (лигнита). Соответственно, высококалорийные угли используются в черной металлургии, а низкокалорийные — в электроэнергетике. Разрез «Степной», как и вообще компания «Русский Уголь» специализируется на энергетических углях.

В разрезе «Степной» добывают 5 млн тонн каменно угля марки «Д» в год.

Вернемся к процессу добычи

Итак, сначала нужно добраться через пустую и бесполезную породу, до угольного пласта.

Делают следующим образом. На верхнем слое, в самом начале разработки карьера экскаваторами, снимая грунт и не слишком плотную породу. По мере углубления, порода становится все более крепкой и экскаватором ее без предварительного рыхления уже не разобрать.

Далее породу разрыхляют взрывным способом. Определяется блок рыхления, затем бурятся скважины нужной глубины, по всему блоку закладывается заряд и производится взрыв горной массы.

Затем всю взорванную породу нужно убрать, подготовить очередной горизонт. Это будет либо снова порода, которую будут взрывать дальше, либо уже угольный пласт, который будут разрабатывать.

На «Степном» в расчистке блоков задействовано огромное количество техники, в том числе большие шагающие экскаваторы производства УралМаш. О самой технике на угольном разрезе я расскажу в отдельном посте, здесь же скажу только, что этот трудяга, благодаря своим характеристикам, способен перемещать огромные объемы породы на довольно большое расстояние без использования самосвалов. Экскавация породы происходит как с уровней стояния, так и гораздо ниже и выше себя.

Экскавация породы происходит как с уровней стояния, так и гораздо ниже и выше себя.

Длинная стрела (70 и более метров) и тросовый привод ковша позволяет на месте формировать отвалы, перемещая породу с нижних уровней на отработанную часть карьера.

Вот они, шагающие гиганты

Слева видно, как разрабатывается верхний слой уступа, постепенно углубляя его до угольного пласта. Правая часть карьера уже отработана и там формируются отвалы. Так, слой за слоем, экскаваторы вгрызаются в землю.

Здесь тоже был отработан слой породы, и здесь уже работает иная техника. Шагающие здесь не помощники, здесь нужна подвижная и мобильная техника. На этих участках работают гусеничные экскаваторы Hitachi и 130-тонные БЕЛАЗы. Это на картинке кажется, что они маленькие. На деле же размер колеса самосвала в человеческий рост, а размер ковша экскаватора такой, что в нем спокойно могут поместиться 30 человек. 130 тонн породы экскаватор загружает в кузов БЕЛАЗа за 5 заходов!

Породу увозят с нижних горизонтов разреза в специальные зоны отвалов.

Породу вывозят в специально отведенные зоны в отработанной части карьера. Здесь формируется площадь отвала, которая затем разравнивается бульдозерами и когда оно будет закончено, проводят рекультивацию: сюда перемещают верхний слой плодородного грунта, снимаемся с противоположной, разрабатываемой части карьера, а через год-два высаживают деревца.

Пока это просто глыбы породы

На самом деле, глыбы они только, пока залегают в толще земли. Когда же их поднять, глыбы очень быстро становятся трещиноватыми и рассыпаются. Поэтому формирование поверхности бульдозером и дальнейшая рекультивация не является слишком сложным процессом.

Но мы все еще не добрались до угля! Во он, в самой нижней части карьера. Именно там сейчас идет разработка одного из угольных пластов. Конечно же, это не единственный пласт. Пока к нему добирались, «по пути» разработали еще 4, которые залегали выше.

Тот, который вы видите — самый нижний и дальше разработка уже не ведется. После того, как нижний пласт выработают, сюда будет перемещаться порода из других частей карьера, постепенно засыпая разрез.

Погрузку угля на самосвалы на «Степном» осуществляют отечественные экскаваторы ЭКГ.

Скажу, что для меня было полным удивлением, что эта техника работает не на топливе, а … на электричестве. Видите кабель сзади машины? Это подача напряжения. Чтобы вы понимали, насколько огромен экскаватор ЭКГ: замдиректора по производству Юрий Леонидович Морозов, который сопровождал меня в карьере и посвящал во все тонкости производства, теряется на фоне огромной гусеницы

Это ковш экскаватора. Если его приходится чинить, то только целой бригадой.

Уголь в «Степном» возят 55-тонными самосвалами.

Не чумазые шахтеры

На карьере работает более 1000 человек, многие из которых угольщики не в первом и не во втором поколении. Как мы видим, современное производство угля довольно масштабно, с сложной технологической цепочкой и обилием разнообразной техники. И это далеко не чумазый шахтер с киркой и вагонеткой.

В наше время в Сибири сохранилось множество промышленных городков и зачастую угольное производство – стержень, за счет которого эти города сохраняются. Например в Черногорске разрез «Степной» является не только одним из крупнейших работодателей, но еще и крупнейшим налогоплательщиком и благотворителем. На нем и социальные программы, и помощь селам, и спортивные мероприятия, и праздники: День шахтера с Новым годом…

Например в Черногорске разрез «Степной» является не только одним из крупнейших работодателей, но еще и крупнейшим налогоплательщиком и благотворителем. На нем и социальные программы, и помощь селам, и спортивные мероприятия, и праздники: День шахтера с Новым годом…

Обеспечение добычи угля

Электричество. Как я уже сказал выше, часть техники (шагающие экскаваторы и экскаваторы ЭКГ) работают не на топливе, а на электричестве. Поэтому нужно им обеспечить постоянную подачу электричества. Мало того, эта техника постоянно перемещается с участка на участок, поэтому линии электропередач в карьере … мобильные!

Электрические столбы — переносные на специальных платформах. Распределительные узлы тоже переносные.

Заправка БЕЛАЗов осуществляется прямо в карьере при помощи мобильных автозаправщиков.

Самосвалы здесь работают практически без остановки. Стоят они только во время загрузки, пересменки экипажей и заправки топливом.

Самосвалы здесь работают практически без остановки. Стоят они только во время загрузки, пересменки экипажей и заправки топливом.Водители на самосвалах работают в две смены по 12 часов по графику сутки через трое.

— Работа тяжелая, но привыкаешь, — говорит водитель 130-тонного БЕЛАЗа Владимир. — поначалу ночью было непросто, но тоже привык. Самое сложное, это когда в выходной садишься за руль своей машины. После огромного БЕЛАЗа это очень непривычно.

А вот так осуществляется подготовка для рыхления породы. Породу называют «вскрыша» и чтобы ее разрыхлить, а затем переместить в отвал, нужно произвести взрыв.

Чтобы взорвать эту, небольшую, на первый взгляд площадку, использовали больше вагона взрывчатки!

Взрывные работы производит сторонняя организация, обладающая всеми необходимыми лицензиями и опытом. Ведь взрывные работы — это и серьезная опасность, и ответственность.

На время взрывных работы из опасной зоны удаляется весь персонал, на ключевых участках дороги выставляется оцепление из числа работников организации, осуществляющей взрывные работы и производится взрыв. Теперь сюда загонят экскаваторы с БЕЛАЗами, и они будут готовить площадку для дальнейшего вскрытия угольного пласта.

Угольная обогатительная фабрика

Добытый уголь еще рано отправлять потребителям. Сначала его отправляют на обогатительную фабрику, где он дробится, и из угля удаляют лишнюю породу.

Фабрика находится в нескольких километрах от разреза «Степной», и ее ввели в эксплуатацию 5 лет назад.

Фабрика обогащает уголь марки Д фракции 0-300 мм (рядовой) с зольностью до 22,5 % и общей влагой на рабочей основе до 15 %.

Что касается самого технологического процесса, то он начинается с дробления угля, которое происходит на щековой дробилке до класса 0-200 мм. Далее его рассортировывают, в итоге получается уголь класса 0-13 мм и класса 13-200 мм. На следующем этапе и происходит так называемое обогащение в отсадочной машине ВАТАС. Далее полученный обогащённый концентрат опять сортируют на инерционном грохоте. Потом его ждут различные замеры и анализы в лабораториях и отгрузка в вагоны.

Далее полученный обогащённый концентрат опять сортируют на инерционном грохоте. Потом его ждут различные замеры и анализы в лабораториях и отгрузка в вагоны.

На фабрике используется замкнутая водно-шламовая схема. Т.е. технологическая вода после использования не сливается, а очищается и снова поступает в работу. Таким образом, и с экологией всё в порядке, да и денежки не тратятся лишние.

На выходе получаются следующие сортомарки угля:

— концентрат марки ДПК фракции 50-200 мм с зольностью 8,1-9,1 % и общей влагой на рабочей основе до 15,6 %, низшая калорийность на рабочей основе — 5500 ккал/кг;

— концентрат марки ДОМ фракции 13-50 мм с зольностью 8,1–9,1 % и общей влагой на рабочей основе до 16 %, низшая калорийность на рабочей основе — 5500 ккал/кг;

отсев марки ДСШ фракции 0-13 мм с зольностью 19-21 % и общей влагой на рабочей основе до 15 %, низшая калорийность на рабочей основе — 4800-5000 ккал/кг.

Вне работы

В завершении рассказа хотелось бы сказать еще об одном моменте добычи угля — социально-культурном.

— Покажи людям, что не нужно строить стереотипы о шахтерах. Мы нормальные люди, занимаемся спортом, поднимаем своими руками корты и спортзалы для работников, и многие ходят к нам заниматься.

Эту качалку ребята сделали, фактически, собственными руками. Да, не столичный суперфит, но… Это им нужно, и они это делают сами. Повеселили розовые гантели.

Есть в городке и стадион, который, кстати, не запущен, на нем не вытоптан газон, и не разобраны деревянные скамейки, что очень показательно…

..».

..».Справка

Компания «Русский уголь» основана в 2002г. Сегодня в её состав входят шесть разрезов, расположенных в Амурской области, Республике Хакасия и Красноярском крае.

Разрез «Степной» (Хакасия) введён в эксплуатацию в 1993 году. Здесь разрабатываются геологические поля «Черногорского» каменноугольного месторождения Минусинского угольного бассейна.

В 2015 году на предприятиях «Русского Угля» было добыто более 14,3 млн тонн угля. Порядка 40% от этого объёма идёт на экспорт, прежде всего в Польшу, Южную Корею, Японию, Китай, Великобританию, Болгарию и Литву.

В компании трудится более 4 тысяч человек.

20 новых поездов КамАЗ с углем прибыли на Сахалин для проекта развития автомобильного транспорта

Опубликовано Стефани Рокер,

редактор

Мировой Уголь,

В рамках реализации инвестиционного проекта ВГК, направленного на развитие автомобильных перевозок угля по маршруту от Солнцевского угольного разреза до Шахтерского угольного морского порта, в Углегорский район Сахалина (Россия) прибыли 20 новых поездов КамАЗ. Общая стоимость средств, вложенных в приобретение нового оборудования, составила 140 млн рублей. Ввод вагонов в эксплуатацию создал еще 90 рабочих мест на местном рынке труда.

Проект реализован с использованием режима привлечения инвестиций – Свободный порт Владивосток, который распространяется на Углегорский район. Резидентом СПК, закупившим и эксплуатирующим новое оборудование, является ВГК Логистик.

По мнению специалистов, техника соответствует нормам перевозки сыпучих грузов. В конструкции и технологии производства заложены передовые технические решения, соответствующие современному уровню мирового автомобилестроения, обеспечивающие высокую производительность и надежную работу оборудования.

«Эти автопоезда 2018 года выпуска, то есть вагоны «второго поколения», отличающиеся повышенной грузоподъемностью и усовершенствованными элементами конструкции. По сравнению с уже привычными КамАЗами 2009 года, кабина в новой машине более комфортна и имеет хороший обзор. Двигатель в полтора раза мощнее, что чувствуется уже в первой поездке», — рассказал Юрий Гребе, водитель ВГК Логистик.

Все автомобили КАМАЗ оборудованы системой ГЛОНАСС для обеспечения безаварийной эксплуатации автомобилей. Система позволяет следить за маршрутом и скоростью движения, контролировать уровень израсходованного топлива. Кузова вагонов оборудованы специальными тентами, укрывающими груз, что обеспечивает безопасную перевозку угля.

На сегодняшний день на новых КамАЗах перевезено более 500 000 тонн угля.

Статью можно прочитать на сайте: https://www. worldcoal.com/handling/01102019/20-new-kamaz-coal-trains-arrive-in-sakhalin-for-road-transport-development-project/

worldcoal.com/handling/01102019/20-new-kamaz-coal-trains-arrive-in-sakhalin-for-road-transport-development-project/

Вам также может понравиться

Hexagon и BUMA успешно развернули MineOperate OP Pro в Индонезии.

- Вставить

- Теги

- Источники

Эта статья отмечена следующими тегами:

Новости угля России

World Coal не несет ответственности за содержание внешних интернет-сайтов.

- Восточная горнодобывающая компания

Болгарский уголь. — Бесплатная онлайн-библиотека

Некоторые примеры проблем, с которыми мы сталкиваемся в настоящее время, и возможные решения

Болгарская государственная угледобывающая промышленность находилась под огромным давление в последние несколько лет, чтобы адаптироваться к новому экономическому климату. добываемый уголь имеет низкое качество, и существует много чрезмерной занятости. Отрасль столкнулась с резкими остановками или сокращением затрат.

В стране много месторождений бурого угля и антрацита, хотя угольных шахт гораздо больше. Большинство из них разработаны в последние 50 лет как символ коммунистического мастерства и теперь на грани закрытия, потому что они не могут управляться экономично.

Belli Breg — типичная небольшая шахта по добыче бурого угля, в которой используются экскаваторы и

относительно новый парк автомобилей Tatra и Kamaz грузоподъемностью 13 тонн. Однако

не хватает грузовых автомобилей, чтобы использовать полную мощность

лопаты. Его производство составляет всего около 0,5 млн тонн лигнита, хотя посетители

из Делфтского технического университета в 19 г.93 сказали, что производство вырастет до 0,75 млн тонн в

1994.

Однако

не хватает грузовых автомобилей, чтобы использовать полную мощность

лопаты. Его производство составляет всего около 0,5 млн тонн лигнита, хотя посетители

из Делфтского технического университета в 19 г.93 сказали, что производство вырастет до 0,75 млн тонн в

1994.

Рудник расположен на западе страны, примерно в 60 км к западу от Софии, но большая часть ее продукции (93%) перевозится поездами примерно на 330 км. км до электростанции № 2 комплекса «Марица Исток». Остаток продан местному населению по цене, составляющей 60% от себестоимости продукции, государство субсидирует разницу.

Stanjansti – еще один небольшой открытый карьер, производящий около 0,5 млн т/год

лигнита, с рабочей силой 350 сотрудников. Он расположен в

северо-запад страны, на границе с Сербией. Есть два шва

общей мощностью 20 м. Слои песка и глины перекрывают уголь.

По состоянию на 19 сентября95, коэффициент вскрыши 5:1, вскрышные породы к углю.

Запасы оцениваются в 32 млн тонн, из которых 16 млн тонн добыто для

дата. Еще 200 млн тонн лежат неиспользованными за границей в Сербии.

Были составлены планы по добыче этого ресурса, и ведутся обсуждения.

между Болгарией и Сербией по этому проекту. Бурый уголь или электричество

продажи в Сербию расширит рынок лигнита Станьянци.

Еще 200 млн тонн лежат неиспользованными за границей в Сербии.

Были составлены планы по добыче этого ресурса, и ведутся обсуждения.

между Болгарией и Сербией по этому проекту. Бурый уголь или электричество

продажи в Сербию расширит рынок лигнита Станьянци.

В предыдущие годы деревья вокруг шахты были вырублены, для границы контроль. Результатом стала серьезная эрозия и чрезмерный сток воды. вниз в шахту. Планы обезвоживания разработаны, но не реализовано из-за финансовых проблем.

Вскрышные породы вскрываются парком из 12 экскаваторов, польских и Российское производство. Максимально допустимый уклон на отвалах вскрышных пород составляет 15 [градусов] из-за проблемы оползней. Долгосрочный план состоит в том, чтобы вернуть землю в управление лесного хозяйства для мелиорации земель. Так пока возвращено только 8 га из-за высоких затрат.

Задействовано только 13 грузовиков грузоподъемностью 12 т, а средний

расстояние 1500 м и более. В результате лопаты работают только

на 80% от их максимальной мощности. Шахте нужны еще 17 грузовиков,

но не может собрать деньги, необходимые для покупки. Контрактный грузовик

рассматривалась возможность перевозки, но местные подрядчики могли поставить только старые

грузовики. В целях преодоления проблемы платежи, связанные с производством

были введены для водителей грузовиков. Один грузовик завершит

около 42 циклов в смену, производя около 500 т вскрышных пород на одного машиниста

в смену.

В результате лопаты работают только

на 80% от их максимальной мощности. Шахте нужны еще 17 грузовиков,

но не может собрать деньги, необходимые для покупки. Контрактный грузовик

рассматривалась возможность перевозки, но местные подрядчики могли поставить только старые

грузовики. В целях преодоления проблемы платежи, связанные с производством

были введены для водителей грузовиков. Один грузовик завершит

около 42 циклов в смену, производя около 500 т вскрышных пород на одного машиниста

в смену.

Бурый уголь добывается из двух уступов высотой 10 м с использованием одного и того же лопаты, как при вскрышных работах. Валковые дробилки в карьере снижают крупность до 300 мм и уголь вывозится из карьера на ленточном транспортере конвейерная система.

Как и в случае с Belli Breg, продукт в основном перевозится по железной дороге (840 кин) в

Марица Исток. Шахта в прошлом году получала 340 левов за тонну

лигнит. Однако себестоимость производства составила 230 левов, а транспортные расходы

100 левов, оставляя норму прибыли всего в 10 левов/т, что эквивалентно примерно

ДМ0. 2.

2.

Подземный комплекс

Шахты Бобов Дол АО эксплуатирует пять подземных рудников (Бабино, Иван Руссев, Миньор и два Мламолово) и один карьерный рудник (Христо Ботев), центральная мойка, центральная ремонтная мастерская, транспортный парк и азотно-кислородная установка.

Бабино – единственный механизированный подземный рудник, использующий лаву

оборудование от Westfalia (DBT) и Eickhoff. Также в планах

механизировать большую из двух шахт Мламолово, когда деньги станут

доступный. Другие шахты маленькие и подходят к концу своей жизни.

Есть проблемы с запчастями для импортных щитовых крепей, что

больше не производятся. Длина панелей всего 100 м, высота фасада

4,5-5,5 м и шириной забоя 1,1-5 м. Производительность всего 62,5

т/чел.смена.

Большая часть угля Бобов Дола используется для производства электроэнергии. Один из его

Основная проблема – это фиксированная государственная цена на уголь, которая значительно ниже

Текущая себестоимость продукции. Кроме того, внутренний рынок

сокращается, потому что дома переходят на электричество или газ для

обогрев.

Кроме того, внутренний рынок

сокращается, потому что дома переходят на электричество или газ для

обогрев.

Высокая теплотворная способность и низкое содержание серы делают Бобов Дол лучшие крупные запасы угля, известные в Болгарии. Но это происходит в глубине тонкие швы и поэтому не выигрываются дешево.

Высокие уровни несчастных случаев, с участием 217 человек в 1993 г., из общая численность персонала 7 502 человека. Улучшенный контроль пыли и мониторинг метана были введены для улучшения дела. Абсентеизм также является важным проблема.

Бобов Дол планирует закрыть три небольших подземных рудника и Карьер имени Христо Ботева, установка двух новых лав в Бабино и в настоящее время разрабатывается крупный Мламоловский рудник.

Основной ресурс

Комплекс Марица Исток состоит из трех карьеров, трех

электростанции и завод по производству брикетов мощностью 1,5 млн тонн в год. Брикеты поставляют больше всего

местное отопление, в основном бытовое, что составляет 72% от общего

потребление. Всего в комплексе работает около 20 000 человек.

Всего в комплексе работает около 20 000 человек.

Шахты Трояново 1, 3 и Северная тесно связаны между собой и представляют собой основной источник энергии в стране, занимая общую площадь 240 км.2]. После добычи бурый уголь подается на электростанцию и брикетные заводы. С 19Было добыто 59 700 Мт и можно добывать резерв 1,8 млн т остается.

Трояново 1, используется прямая отливка вскрышных пород в карьер дамп, как и две другие шахты. Из трех шахт это самая большая использование железнодорожных перевозок. Он также использует самое старое и самое маленькое оборудование в мире. комплекс. Большое использование, возможно, слишком много, сделано из вспомогательных оборудование, такое как бульдозеры и экскаваторы. Его общая численность составляет 3900, из них почти 27% занимаются техническим обслуживанием.

Трояново Север является крупнейшим из трех, в нем работает 14 человек.

роторные экскаваторы, два цепных экскаватора и 11 разбрасывателей.

Здесь численность рабочей силы составляет 4270 человек, из которых почти 32% заняты в

обслуживание.

Трояново 3 был разработан в 1969 году для использования только конвейерных систем для материальное движение. В штате компании 12 роторных экскаваторов и 5 разбрасыватели. Бурый уголь подается на электростанцию конвейерами. две другие шахты используют поезда. Вся система транспортировки продукта поэтапно упрощается и улучшается (1998, 2000 и 2010 гг.).

Будущие разработки

Закрытия угольных шахт в Болгарии нельзя избежать. Малые операции, как Belli Breg и Stanjantsi, должны закрыться. Большой черный и буроугольные предприятия Бобов Дол и Марица Ишток имеют шанс, когда механизация и модернизация получат дальнейшее развитие в производственный процесс. Закрытие потребует серьезных политических решений из-за огромного влияния на местную экономику и рабочую силу. Однако экономически эти решения будут необходимы в долгосрочной перспективе. срок.

Если закрытие всех шахт отложено, а добыча гарантирована на

еще десять лет необходимо решить две основные конкретные проблемы. Сначала необходимо будет модернизировать майнинговое оборудование. Во-вторых,

высокая стоимость транспортировки бурого угля на дальние электростанции

необходимо учитывать.

Сначала необходимо будет модернизировать майнинговое оборудование. Во-вторых,

высокая стоимость транспортировки бурого угля на дальние электростанции

необходимо учитывать.

Новые самосвалы для вывоза вскрышных пород — первоочередная задача для небольших шахты Белли Брег и Станьянци. На Бобове Доле необходимо будет закрыть мелкие операции и сконцентрироваться на двух больших шахтах, Бабино и Мламолово. Их можно дополнительно механизировать, установив еще три лавы.

Что касается транспортировки продукции, у Belli Breg и Stanjantsi нет

собственная электростанция. Для низкокачественного бурого угля транспорт

расстояния свыше 300 км до электростанций Марица Ишток

слишком далеко, чтобы быть экономическим. Существуют три возможных решения. Установка нового

камеры сгорания на близлежащей электростанции Бобов Дол позволили бы

сжигать бурый уголь. В качестве альтернативы могла бы быть построена новая электростанция на буром угле.

быть построен на северо-западе Болгарии.

Таблица соответствия размера мешка, его плотности и грузоподъемности

Таблица соответствия размера мешка, его плотности и грузоподъемности