Скрепер с элеваторной загрузкой

Изобретение относится к дорожно-транспортному машиностроению, а именно к скреперам. Скрепер с элеваторной загрузкой содержит пространственную раму, установленную на приводные колеса, ковш с ножом, сочлененный с рамой с одной стороны шарнирно, с другой — с помощью гидроцилиндров, и элеватор. Он дополнительно снабжен бункером-накопителем, установленным над ковшом на верхней части рамы, причем днище ковша выполнено по круговой кривой. Ведомый вал ковшового элеватора установлен внутри ковша и шарнирно сочленен с ним с помощью оси, проходящей одновременно через боковые стенки ковша и центр круговой кривой. Ведущий вал установлен на верхней части рамы над бункером-накопителем. Дополнительно снабжен цепной передачей, соединяющей приводные колеса скрепера и ведущий вал ковшового элеватора. Упорным валиком, установленным на заднем торце нижнего пояса рамы. Повышается эффективность в любых грунтовых условиях за счет устранения сопротивлений заполнения ковша грунтом, сокращается удельная энергоемкость земляных работ. 1 ил.

Изобретение относится к строительно-дорожному машиностроению, а именно к скреперам.

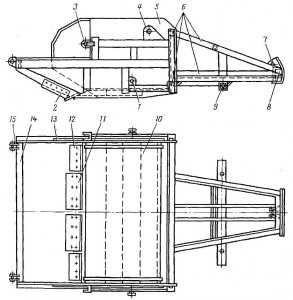

Известны скреперы с элеваторной загрузкой, в которых наличие элеватора, особенно при работе на малосвязных сыпучих грунтах, позволяет существенно снизить сопротивления загрузке ковша, способствуя тем самым повышению производительности скрепера за счет сокращения времени его работы в режиме землеройной машины, когда рабочая скорость машины минимальная, и за счет наполнения ковша с «шапкой». При работе скрепера с элеваторной загрузкой на связных грунтах, в известном исполнении конструкции машины, должного эффекта не получается, а только повышается энергоемкость процесса загрузки ковша за счет дополнительных затрат энергии на работу элеватора, который работает по невыгодной для элеватора схеме, когда его рабочая ветвь перемещает срезаемую ножом стружку в грунтовой среде внутри ковша. Этот недостаток элеваторной загрузки имеет место и в случае, когда скрепер работает в сыпучих грунтах, но компенсируется тем, что здесь гарантируется заполнение ковша грунтом с «шапкой». Следует отметить недостаток установившегося традиционного взгляда на скреперы как на машины землеройно-транспортного типа, в которых упускается возможность без существенных изменений в конструкции скрепера с элеваторной загрузкой получить универсальную машину, способную работать как в режиме чисто землеройной, так и в режиме землеройно-транспортной, одинаково эффективно в любых грунтовых условиях в зависимости от складывающейся ситуации на конкретном объекте. Наиболее близким к заявленному решению является серийно выпускаемый скрепер с элеваторной загрузкой ковша [1], включающий пространственную раму, опирающуюся задней частью на приводные колеса, ковш с ножом, установленный внутри пространственной рамы, передний конец которого (ковша) с помощью гидроцилиндров сочленен с тележкой, элеватор, установленный над ножом ковша и подающий срезаемый грунт в ковш своей нижней рабочей ветвью, обращенный внутрь ковша, и тягач. Такая конструкция скрепера имеет два недостатка. Первый. Установка элеватора в ковше, рабочая ветвь которого работает в массиве грунта, находящегося внутри ковша, приводит к значительным затратам энергии на преодоление сопротивления движению рабочей ветви элеватора. Второй. Скрепер в известном исполнении может работать только в режиме землеройно-транспортной машины, затрачивая до 90% рабочего времени на транспортирование грунта, в течение которого дорогая и металлоемкая конструкция элеватора не используется и зачастую далеко не полностью используется и мощность тягача, что, в основном, касается тягачей гусеничных, скорость которых не превышает 3 м/с. Cтавится задача — с использованием главной положительной особенности известных конструкций скреперов — резание грунта стружкой большой ширины и значительной толщины с элеваторной загрузкой — получить машину, способную работать не только в режиме землеройно-транспортной, но и в режиме чисто землеройной с погрузкой грунта на автотранспорт, одинаково эффективную в любых грунтовых условиях за счет устранения сопротивлений заполнению ковша грунтом и рациональной схемы установки и работы элеватора и сократить удельную энергоемкость земляных работ. Поставленная задача решается следующим образом. Известный скрепер с элеваторной загрузкой, включающий раму, установленную на приводные колеса, ковш с ножом, сочлененный с рамой с одной стороны (задней по длине ковша) шарнирно, а противоположный с помощью гидроцилиндров, элеватор, дополнительно снабжен бункером-накопителем грейферного типа, установленным на верхней части рамы над ковшом, причем днище ковша выполнено по круговой кривой, а ведомый вал ковшового элеватора установлен внутри ковша и шарнирно сочленен с ним с помощью оси, проходящей одновременно через боковые стенки ковша и центр круговой кривой, ведущий вал установлен на верхней части рамы над бункером-накопителем, а также дополнительно снабжен цепной передачей, соединяющей приводные колеса скрепера и ведущий вал ковшового элеватора, и упорным валиком, установленным на заднем торце нижнего пояса рамы.РИСУНКИ

Рисунок 1findpatent.ru

4.1 Общие сведения

Скрепер — землеройно-транспортная машина, предназначенная для послойной разработки грунтов до IV категории включительно (для III и IV категорий после рыхления), перемещения грунта из забоя в отвал и отсыпки в отвале слоями заданной толщины, при этом скреперы частично уплотняют отсыпанный грунт. Дальность рационального перемещения грунта скреперами составляет 0,5÷1 км для прицепных и 1,5÷3 км для самоходных скреперов.

Классификация скреперов.

По способу загрузки различают скреперы, загружаемые подпором грунта при реализации тягового усилия (скреперы с тяговой загрузкой) и заполняемые с помощью специального загрузочного устройства — элеватора или шнека, установленных в ковше (скреперы с элеваторной загрузкой).

По способу агрегатирования известны: самоходные, прицепные и полуприцепные.

По способу выгрузки грунта из ковша различают скреперы со свободной разгрузкой путем опрокидывания ковша и высыпания грунта под действием силы тяжести; с принудительной разгрузкой путем прямолинейного перемещения задней стенки при поднятой заслонке; с полупринудительной разгрузкой — путем опрокидывания вперед днища и задней стенки ковша, выполненных в виде единого сварного узла.

Главным параметром скрепера является вместимость ковша, который определяет типоразмер скрепера. К основным параметрам относят: ширину резания; массу скрепера и грунта в ковше; максимальные скорости передвижения и работы.

Скрепера индексируются ДЗ-77А, что означает ДЗ – дорожная землеройно-транспортная машина; 77 – порядковый номер в реестре; А – очередная модернизация данной модели.

Выпускаемые отечественной промышленностью прицепные скреперы выполнены однотипно и представляют собою конструктивно-подобный ряд с ковшом вместимостью 4,5÷25 м3.

Основным узлом скрепера, рис 4.1, является ковш 4, который несет на себе ножи 9, режущие грунт, служит емкостью для разрабатываемого грунта и, кроме того, является несущей рамой машины, воспринимающей весовые (вертикальные) и тяговые (горизонтальные) нагрузки при работе скрепера. Ковш соединен упряжными шарнирами 5 с тяговой рамой 2. Спереди ковш закрывается подъемной заслонкой 5, а сзади ограничен выдвижной разгружающей стенкой 6. Несущая конструкция завершается буфером 8, через который ковшу передается дополнительное движущее усилие от толкача. К буферу прикреплены задние колеса 7 скрепера, а тяговая рама соединена с передней осью с дышлом 1, с помощью которого скрепер соединяется с базовым трактором.

Рис. 4.1. Прицепной скрепер

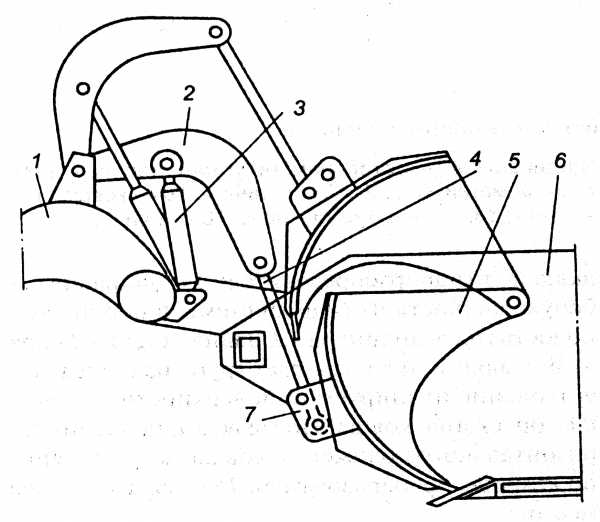

Особенностью скрепера является рычажный механизм управления заслонкой (рис. 4.2). Кинематика механизма выбрана такой, что при опускании ковша 6 с закрытой заслонкой 5 в положение копания на расстоянии менее 200 мм от грунта заслонка остается на месте, автоматически открывая зев ковша для набора грунта. Регулирование величины зева производится маши листом с помощью гидроцилиндра 3 заслонки. При подъеме ковша, после его заполнения, происходит автоматическое закрытие заслонки.

Рис. 4.2. Схема рычажного механизма заслонки: 1 — тяговая рама; 2 —• рычаг; 3 — гидроцилиндр; 4 — тяга; 5 — заслонка; 6 — ковш; 7 — проушина

Полуприцепной скрепер ДЗ-87-1, рис. 4.3, может эффективно работать при температуре окружающей среды от -40 до +40 °С.

Рис. 4.3. Схема полуприцепного скрепера ДЗ-87-1: 1 – седельно-сцепное устройство; 2 — тяговая рама; 3 — рычажный механизм заслонки; 4 — гидросистема; 5 — ковш с заслонкой и задней стенкой; 6 — пневмосистема тормозов; 7 — колесо; 8 — электрооборудование; 9 — трактор Т-150К.

Управление рабочими органами гидравлическое с принудительной разгрузкой ковша; заслонка ковша управляется с помощью рычажного механизма, аналогичного прицепному скреперу.

В схеме гидросистемы скрепера имеется замедлительный клапан, позволяющий ковшу медленно опускаться для более точной планировки. На скрепере имеются колесные тормоза с пневматическим управлением и электрооборудование, подключенные к базовому трактору.

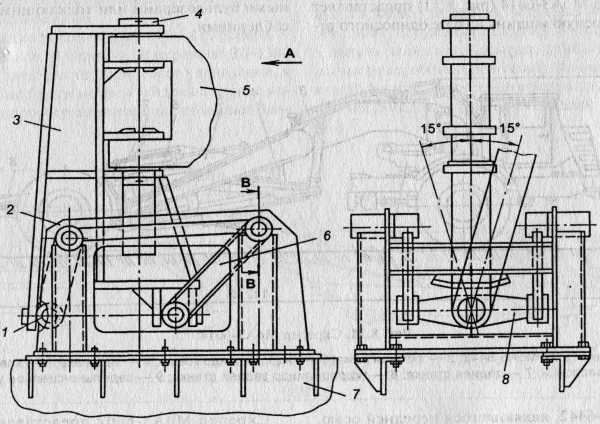

Особенностью скрепера ДЗ-87-1 является оригинальное рычажное седельно-сцепное устройство (рис. 4.4), которое предназначено для соединения с трактором Т-150К и допускает поворот полуприцепа в плане на 90°, а также взаимное качание скрепера в вертикальной плоскости на 15° в обе стороны. Седельно-сцепное устройство состоит из портала 2, закрепленного на раме 7 трактора, гребня 3 шарнирно подвешенного на поперечинах 8, опирающихся на передние 1 и задние 6 рычаги, верхние концы которых пальцами соединены с порталом 2. Гребень 3 седельно-сцепного устройства вертикальными пальцами 4 связан с тяговой рамой 5 скреперного оборудования и может прокачиваться на рычагах 1 и 6 в продольном направлении, что необходимо при переезде скрепера через неровности дороги. Так как передние 7 и задние 6 рычаги направлены один к другому под углом, то благодаря этому достигается более равномерное распределение нагрузок на ведущие мосты трактора.

Рис. 4.4. Седельно-сцепное устройство скрепера ДЗ-87-1: 1, 6 – рычаги; 2 — портал; 3 — гребень; 4 — палец; 5 — тяговая рама; 7 — рама трактора; 8 — поперечина

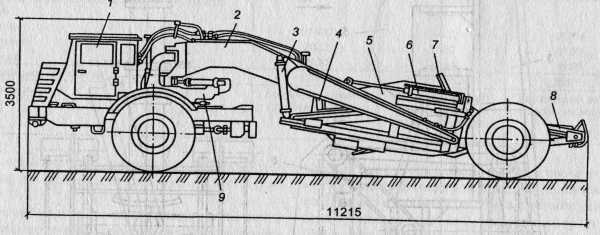

У самоходных скреперов технологическая часть машины, рис. 4.5, выполнена так же, как и у прицепного скрепера, за исключением небольших конструктивных особенностей, главная из которых состоит в том, что тяговая рама скрепера 2 заканчивается хоботом, прикрепленным к поворотно-сцепному устройству одноосного тягача. Тягач 1 здесь заменяет переднюю ось прицепного скрепера. На одной ведущей оси тягача смонтированы двигатель с трансмиссией, кабина, система управления. Рулевое управление машиной осуществляется путем поворота на угол ±90° в плане тягача относительно скрепера.

На всех выпускаемых самоходных скреперах применяют четырехтактные дизельные двигатели мощностью до 405 кВт (у скрепера ДЗ-107).

Самоходные скреперы оборудуют гидромеханическими коробками передач, приспособленными к введению автоматического переключения передач с помощью микропроцессорных систем управления. Обычно в коробке передач бывает шесть передач переднего хода и две — заднего при возможности переключения без разрыва потока мощности. Все это позволяет получить большой диапазон регулирования транспортной скорости, высокие тяговые усилия скрепера и топливную экономичность. На ряде скреперов, выпускающихся длительное время, применяют механическую коробку передач (на скрепере ДЗ-11П). Однако все перспективные модели оснащены гидромеханической трансмиссией.

Рис. 4.5. Скрепер ДЗ-11П: 1 — одноосный тягач МоАЗ-546П; 2 — тяговая рама; 3 — гидроцилиндр ковша; 4 — заслонка; 5 — ковш; 6 — гидроцилиндр заслонки; 7 — задняя стенка; 8 — гидроцилиндр задней стенки; 9 — седельно-сцепное устройство

Ведущие мосты традиционной конструкции с одноступенчатой главной передачей и с блокировкой дифференциала (скрепер ДЗ-107), колесными редукторами. На всех скреперах ведущие мосты подвешены к раме либо на рессорах (скрепер ДЗ-11П), либо на пневмогидравлической подвеске (скреперы ДЗ-13Б, ДЗ-107).

Рабочее оборудование скрепера с тяговой загрузкой включает тяговую раму, ковш, заднюю стенку и заслонку. В состав рабочего оборудования скрепера с элеваторной загрузкой, рис. 4.6, дополнительно входят элеватор 1 с приводом и подвижное (откатное) днище 2. Следует отметить конструктивно-компоновочное разнообразие систем разгрузки на скреперах с элеваторной загрузкой. Широко применяется схема принудительной разгрузки, предусматривающая выдвижение задней стенки с одновременным перемещением подвижной части днища, открывающего разгрузочную щель. Подвижная часть днища перемещается на роликах по направляющим, расположенным с наружной стороны боковых стенок ковша.

Рис. 4.6. Схема скрепера с элеваторной загрузкой: 1 – элеватор с приводом; 2 – подвижное днище

Скребковые элеваторы на различных моделях современных скреперов в основном аналогичны по конструкции. Скребковый элеватор имеет 14÷22 равномерно расположенных скребков, которые закреплены с каждой стороны на замкнутой шарнирно-пластинчатой цепи. Натяжение цепи осуществляется, как правило, гидравлическим способом, реже механическим. Рама элеватора коробчатого сечения, жесткая. Подвеска рамы осуществляется двумя способами, определяющими схему силового взаимодействия скребков с грунтом. При свободной подвеске скребки взаимодействуют с грунтом только под действием силы гравитации, при введении в конструкцию подвески пружин — под действием увеличенной силы в результате предварительной затяжки пружин.

Системы управления современными скреперами выполнены на базе гидропривода. Часто применяют закрытые схемы, что снижает объем рабочей жидкости, эксплуатационные расходы. Система рулевого управления обычно состоит из гидроруля с внутренней обратной связью, усилителя потока и исполнительных гидроцилиндров.

Иногда вместо питающего насоса используется приоритетный клапан в гидросистеме рабочего оборудования, который направляет рабочую жидкость из гидросистемы рабочего оборудования в систему рулевого управления при воздействии на рулевое колесо. Кроме системы рулевого управления имеются еще два контура управления — рабочим оборудованием и приводом элеватора для элеваторных скреперов.

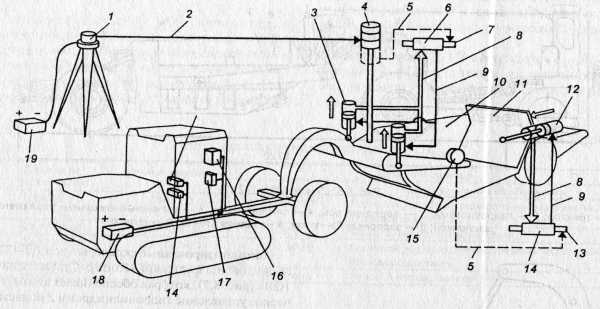

С целью повышения эффективности использования скреперов на планировочных работах используют системы автоматического управления на базе лазерной техники системой «Копир-Стабилоплан-10Л» (рис. 4.7), которая обеспечивает автоматическое управление гидроцилиндрами 3 подъема-опускания ковша для выдерживания заданного положения режущей кромки и управление гидроцилиндром 12 для выдвижения задней стенки, подсыпки грунта и выемки планируемой поверхности. Гидрораспределители 6 и 14 подключены к гидроцилиндрам 3 и 12 и получают питание от отдельного насоса. Электрическая система, связывающая элементы автоматического устройства, подключена к бортовой аккумуляторной батарее 18 трактора.

Рис. 4.7. Функциональная схема системы «Копир-Стабилоплан»: 1 — излучатель; 2 — оптическая плоскость; 3, 12 — гидроцилиндры; 4 — фотоприемное устройство; 5 — электрический сигнал; 6, 14 — гидрораспределители; 7, 13 — электромагниты; 8, 9 — гидролинии; 10 — ковш; 11 — задняя стенка; 15 — преобразователь; 16, 17 — пульт; 18, 19 — аккумуляторные батареи

Система «Копир-Стабилопла-10Л» работаете с лазерным устройством САУЛ-1М, которое включает лазерный излучатель 1, питаемый от аккумуляторной батареи 19.

Автоматическое управление положением ковша по высоте поддерживается с помощью лазерного излучателя 7, от которого создается стабилизированная опорная оптическая плоскость 2 с заданным уклоном.

Фотоприемное устройство 4, установленное на ковше, все время находится в оптической плоскости излучателя, трансформирует луч на фотодиод, который преобразует его в электрический сигнал 5.

При смещении фотоприемного устройства по высоте, в процессе движения скрепера по неровному участку, светочувствительные элементы выходят из оптической плоскости вверх или вниз. На электромагниты 7 гидрораспределителя 6 подается соответствующая команда, и гидроцилиндры 3 перемещают ковш до восстановления положения фотоприемного устройства относительно оптической плоскости.

Таким образом, режущая кромка ножей ковша скрепера как бы копирует опорную оптическую поверхность на планируемой поверхности грунта.

Выдвижение задней стенки происходит при опускании ковша ниже 30…50 мм горизонтального положения благодаря настройке преобразователя 15, который в этом случае подает электрический сигнал 5 на электромагнит 13, и последний включает гидрораспределитель 14, направив рабочую жидкость из гидросистемы в поршневую полость гидроцилиндра 12. Задняя стенка 11 при этом выдвигается и ссыпает грунт из ковша 10 в углубление планируемой поверхности, вызвавшее опускание ковша. После восстановления горизонтального положения ковша, задняя стенка по команде преобразователя 15 возвращается на место.

Совершенствование конструкции скреперов происходит в следующих направлениях: повышение комфортности условий труда оператора; создание трансмиссий с регулируемым гидротрансформатором для скреперов с механизированной загрузкой; создание высокоэффективных гидрозамедлителей; создание систем микропроцессорного управления машиной, контроль за работой всех основных узлов; повышение надежности и долговечности скреперов.

studfiles.net

скрепер с элеваторной загрузкой — патент РФ 2170306

Изобретение относится к дорожно-транспортному машиностроению, а именно к скреперам. Скрепер с элеваторной загрузкой содержит пространственную раму, установленную на приводные колеса, ковш с ножом, сочлененный с рамой с одной стороны шарнирно, с другой — с помощью гидроцилиндров, и элеватор. Он дополнительно снабжен бункером-накопителем, установленным над ковшом на верхней части рамы, причем днище ковша выполнено по круговой кривой. Ведомый вал ковшового элеватора установлен внутри ковша и шарнирно сочленен с ним с помощью оси, проходящей одновременно через боковые стенки ковша и центр круговой кривой. Ведущий вал установлен на верхней части рамы над бункером-накопителем. Дополнительно снабжен цепной передачей, соединяющей приводные колеса скрепера и ведущий вал ковшового элеватора. Упорным валиком, установленным на заднем торце нижнего пояса рамы. Повышается эффективность в любых грунтовых условиях за счет устранения сопротивлений заполнения ковша грунтом, сокращается удельная энергоемкость земляных работ. 1 ил. Изобретение относится к строительно-дорожному машиностроению, а именно к скреперам. Известны скреперы с элеваторной загрузкой, в которых наличие элеватора, особенно при работе на малосвязных сыпучих грунтах, позволяет существенно снизить сопротивления загрузке ковша, способствуя тем самым повышению производительности скрепера за счет сокращения времени его работы в режиме землеройной машины, когда рабочая скорость машины минимальная, и за счет наполнения ковша с «шапкой». При работе скрепера с элеваторной загрузкой на связных грунтах, в известном исполнении конструкции машины, должного эффекта не получается, а только повышается энергоемкость процесса загрузки ковша за счет дополнительных затрат энергии на работу элеватора, который работает по невыгодной для элеватора схеме, когда его рабочая ветвь перемещает срезаемую ножом стружку в грунтовой среде внутри ковша. Этот недостаток элеваторной загрузки имеет место и в случае, когда скрепер работает в сыпучих грунтах, но компенсируется тем, что здесь гарантируется заполнение ковша грунтом с «шапкой». Следует отметить недостаток установившегося традиционного взгляда на скреперы как на машины землеройно-транспортного типа, в которых упускается возможность без существенных изменений в конструкции скрепера с элеваторной загрузкой получить универсальную машину, способную работать как в режиме чисто землеройной, так и в режиме землеройно-транспортной, одинаково эффективно в любых грунтовых условиях в зависимости от складывающейся ситуации на конкретном объекте. Наиболее близким к заявленному решению является серийно выпускаемый скрепер с элеваторной загрузкой ковша [1], включающий пространственную раму, опирающуюся задней частью на приводные колеса, ковш с ножом, установленный внутри пространственной рамы, передний конец которого (ковша) с помощью гидроцилиндров сочленен с тележкой, элеватор, установленный над ножом ковша и подающий срезаемый грунт в ковш своей нижней рабочей ветвью, обращенный внутрь ковша, и тягач. Такая конструкция скрепера имеет два недостатка. Первый. Установка элеватора в ковше, рабочая ветвь которого работает в массиве грунта, находящегося внутри ковша, приводит к значительным затратам энергии на преодоление сопротивления движению рабочей ветви элеватора. Второй. Скрепер в известном исполнении может работать только в режиме землеройно-транспортной машины, затрачивая до 90% рабочего времени на транспортирование грунта, в течение которого дорогая и металлоемкая конструкция элеватора не используется и зачастую далеко не полностью используется и мощность тягача, что, в основном, касается тягачей гусеничных, скорость которых не превышает 3 м/с. Cтавится задача — с использованием главной положительной особенности известных конструкций скреперов — резание грунта стружкой большой ширины и значительной толщины с элеваторной загрузкой — получить машину, способную работать не только в режиме землеройно-транспортной, но и в режиме чисто землеройной с погрузкой грунта на автотранспорт, одинаково эффективную в любых грунтовых условиях за счет устранения сопротивлений заполнению ковша грунтом и рациональной схемы установки и работы элеватора и сократить удельную энергоемкость земляных работ. Поставленная задача решается следующим образом. Известный скрепер с элеваторной загрузкой, включающий раму, установленную на приводные колеса, ковш с ножом, сочлененный с рамой с одной стороны (задней по длине ковша) шарнирно, а противоположный с помощью гидроцилиндров, элеватор, дополнительно снабжен бункером-накопителем грейферного типа, установленным на верхней части рамы над ковшом, причем днище ковша выполнено по круговой кривой, а ведомый вал ковшового элеватора установлен внутри ковша и шарнирно сочленен с ним с помощью оси, проходящей одновременно через боковые стенки ковша и центр круговой кривой, ведущий вал установлен на верхней части рамы над бункером-накопителем, а также дополнительно снабжен цепной передачей, соединяющей приводные колеса скрепера и ведущий вал ковшового элеватора, и упорным валиком, установленным на заднем торце нижнего пояса рамы. Дополнительное оборудование скрепера бункером-накопителем грейферного типа достигается возможность сократить размеры ковша, в частности его длину в несколько раз, и накапливать грунт с помощью ковшового элеватора в бункере, установленном на верхней части рамы с таким расчетом, чтобы достигалась возможность разгрузки его в кузов автосамосвала, перемещающегося вместе со скрепером и упирающегося при этом задними колесами в упорный валик, укрепленный на заднем торце нижнего пояса рамы, при этом автосамосвал временно выполняет роль толкача. Выполнением ковша скрепера с днищем цилиндрической формы достигается возможность использования ковша в качестве приемного бункера ковшового элеватора, что делает этот узел компактным и надежным в работе. Снабжение скрепера цепной передачей, соединяющей его приводные колеса с приводным валом ковшового элеватора позволяет в автоматическом режиме согласовать скорость движения скрепера (при резании грунта) со скоростью работы элеватора на подаче грунта от ковша в бункер-накопитель. На чертеже схематично показан прицепной скрепер с элеваторной загрузкой. Скрепер содержит пространственную раму 1, которая с помощью сцепного устройства 2 сочленяется с тягачом 3, ковш 4, установленный внутри рамы 1 и сочлененный с последней с помощью оси 5 с возможностью поворота в вертикальной плоскости на оси 5, силовых гидроцилиндров 6, сочленяющих передний конец ковша 4 с рамой 1, ковшовый элеватор 7, нижний конец которого монтирован внутри ковша 4 по оси 5, а верхний конец с приводными звездочками 8 закреплен на верхней части рамы 1, мотор-колес 9, на которые задней частью опирается рама 1, звездочек 10, установленных на концах вала 11 мотор-колес 9, цепной передачи 12, передающей крутящий момент от звездочек 10, установленных на валу 11, валу 13 через звездочки 8, наклонный приемный лоток 14, закрепленный на верхней части рамы 1, заслонку 15, охватывающую лоток 14, которая верхним концом шарнирно сочленена с рамой 1, а нижним сочленена с рамой 1 с помощью гидроцилиндров 16 и упорный валик 17, установленный в задней части рамы 1 в уровне ее нижнего пояса 18. Скрепер работает следующим образом. При движении тягача 3 по створу проходки с помощью гидроцилиндров 6 нож ковша заглубляется в грунт и последний в виде стружки поступает в ковш, откуда ковшовым элеватором 7 поднимается и сбрасывается в наклонный лоток 14, по которому ссыпается в кузов самосвала 19. При этом заслонка 15 с помощью гидроцилиндров 16 удерживается над лотком 14 в открытом состоянии, а самосвал, упираясь своими колесами в упорный валик 17, движется с одинаковой скоростью со скрепером до полной загрузки. Затем по сигналу водителя самосвала моторист скрепера с помощью гидроцилиндров 16 опускает заслонку 15 на лоток 14, самосвал уходит, а на его место выруливает очередной самосвал. На время смены самосвалов ковшовый элеватор 7 сбрасывает грунт в бункер, образованный лотком 14 и заслонкой 15. После того как очередной порожний самосвал пристроится к скреперу под загрузку, водитель сигналит мотористу скрепера, и последний поднимает заслонку 15, и накопившийся в бункере грунт высыпается в кузов самосвала. При необходимости автосамосвал догружается грунтом при открытой заслонке 15. Такое выполнение скрепера, работающего в непрерывном режиме резания грунта с одновременной погрузкой его в транспортные средства при надлежащей организации работы комплекса, позволяет в 5-6 раз сократить удельную энергоемкость земляных работ, выполняемых скрепером, и получить максимальную постоянную его производительность независимо от дальности возки. Кроме того, автосамосвал при загрузке его грунтом может быть использован в качестве толкача, а при необходимости, на коротких дистанциях возки грунта, скрепер в предлагаемом варианте может работать и как землеройно-транспортная машина. Источники информации1. М. И. Гальперин и др. Строительные машины. — М.: Высшая школа, 1980, с. 201, 202, рис. 8.15.

ФОРМУЛА ИЗОБРЕТЕНИЯ

Скрепер с элеваторной загрузкой, содержащий раму, установленную на приводные колеса, ковш с ножом, сочлененный с рамой с одной стороны шарнирно, а с другой — с помощью гидроцилиндров, и элеватор, отличающийся тем, что он дополнительно снабжен бункером-накопителем, установленным над ковшом на верхней части рамы, причем днище ковша выполнено по круговой кривой, а ведомый вал ковшового элеватора установлен внутри ковша и шарнирно сочленен с ним с помощью оси, проходящей одновременно через боковые стенки ковша и центр круговой кривой, ведущий вал установлен на верхней части рамы над бункером-накопителем, а также дополнительно снабжен цепной передачей, соединяющей приводные колеса скрепера и ведущий вал ковшового элеватора, и упорным валиком, установленным на заднем торце нижнего пояса рамы.www.freepatent.ru

1. АНАЛИЗ СУЩЕСТВУЮЩИХ КОНСТРУКЦИЙ СКРЕПЕРОВ С ЭЛЕВАТОРНОЙ ЗАГРУЗКОЙ. Скрепер с элеваторной загрузкой

Похожие главы из других работ:

Гидроцилиндры двухстороннего действия

1. Обзор и анализ существующих схем и конструкций

Объёмный гидропривод, где гидродвигателем является гидроцилиндр, называют поступательным гидроприводом. Различают гидроцилиндры с односторонним и двухсторонним штоком…

История возникновения современных бульдозеров

2. Обзор и анализ существующих конструкций бульдозеров

Бульдозеры представляют собой навесное оборудование на базовый гусеничный или пневмоколесный трактор (двухосный колесный тягач), включающий отвал с ножами, толкающее устройство в виде брусьев или рамы и систему управления отвалом…

Конструирование малогабаритных вальцов

ГЛАВА 2. АНАЛИЗ СУЩЕСТВУЮЩИХ КОНСТРУКЦИЙ

На сегодняшний день в промышленности используется несколько разновидностей вальцов. В основном это вальцы трехвалковые ручные или электромеханические. Судя по названиям, отличаются они друг от друга способом приведения в движение валков…

Механизм линейных перемещений

1. Обзор и анализ существующих конструкций

Линейные перемещения — общее название узлов механизмов (более простых или более сложных), которые обеспечивают линейное (продольное) перемещение втулки, либо каретки вдоль вала или рельсовой направляющей…

Пассажирский межобластной вагон

1. Анализ существующих конструкций

При оценке технико-экономических показателей пассажирских вагонов необходимо учитывать уровень их комфортабельности, обеспечения эргономических, санитарных и эстетических требований. Естественно, например…

Печной толкатель

2. АНАЛИЗ СУЩЕСТВУЮЩИХ КОНСТРУКЦИЙ СТАЛКИВАТЕЛЕЙ И ТОЛКАТЕЛЕЙ ЗАГОТОВОК

По способу передачи толкающего усилия различают следующие конструкции толкателей: реечные, винтовые, рычажные, цепные фрикционные. Для привода толкателей преимущественно используют электромеханический привод…

Проектирование механизма для поднятия груза на высоту 200 мм

1. Обзор и анализ существующих конструкций.

Наиболее распространены двухступенчатые горизонтальные редукторы, выполненные по развернутой схеме. Эти редукторы отличаются простотой, но из-за несимметричного расположения колес на валах повышается концентрация нагруз ки по длине зуба…

Проектирование универсальной быстропереналаживаемой инструментальной системы для обработки взаимоточных поверхностей, включая отверстия

2.1 Обзор и анализ существующих конструкций

Станки с ЧПУ работают в автоматическом режиме, поэтому их инструментальная оснастка должна удовлетворять требованиям автоматизированного производства и, кроме того, обладать гибкостью…

Разработка конструкции охладителя творога

2. АНАЛИЗ СУЩЕСТВУЮЩИХ КОНСТРУКЦИЙ

Творог, выработанный как традиционным, так и раздельным способом, подлежит охлаждению до температуры не выше 8°С. Для этого применяют открытые и закрытые охладители. Закрытые охладители могут быть одно- и двухцилиндровыми…

Расчет бурового вертлюга

1. АНАЛИЗ СУЩЕСТВУЮЩИХ КОНСТРУКЦИЙ

…

Расчет буровой лебедки

1. Анализ существующих конструкций буровых лебедок

Буровые лебедки различаются по мощности и другим техническим параметрам, а также по кинематическим и конструктивным признакам. Мощность буровых лебедок, регламентируемая для отечественных лебедок ГОСТ 16293—82…

Расчет и проектирование дискового долбяка и участка инструментального цеха

1.1 Анализ и исследования существующих конструкций долбяков

Зуборезные долбяки являются универсальным зуборезным инструментом. По конструктивно-технологическим признакам долбяки делятся на дисковые, чашечные и хвостовые…

Расчет привода главного движения токарного станка

1. Анализ существующих конструкций аналогичных станков

Табл. 1 Технические характеристики аналогичных токарных станков. СТАНОК ТОКАРНЫЙ С ЧПУ СА250Ф3 СТАНОК ТОКАРНЫЙ С ЧПУ PROTO TRAK СА300/XYZ VL СТАНОК ТОКАРНЫЙ НАСТОЛЬНЫЙ ТН-1 Наибольший диаметр обрабатываемой детали…

Система автоматического управления процессом оборотного водоснабжения на производстве

1.1 Анализ существующих типовых конструкций градирен

градирня водоснабжение оборотный автоматизация Градирня — устройство для охлаждения большого количества воды направленным потоком атмосферного воздуха в оборотных системах водоснабжения…

Цех розлива минеральной воды с разработкой пластинчатого конвейера

1. Анализ существующих конструкций

…

prod.bobrodobro.ru

Скреперы с гидравлическим управлением — Строительные СНИПы, ГОСТы, сметы, ЕНиР,

К современным скреперам с гидравлическим управлением рабочих органов относятся ДЗ-ЗЗА, ДЗ-111А, ДЗ-20Б, ДЗ-20В, ДЗ-77А, ДЗ-77С и более мощные — ДЗ-79 и ДЗ-80.

Рис. 4.9. Скрепер ДЗ-20В с гидравлическим управлением:

1 — передняя ось и дышло; 2 — тяговая рама с хоботом; 3 — заслонка ковша; 4 — ковш; 5 — упряжные тяги; 6 — ‘задняя стенка ковша; 7 — буфер; 8 — ножи; 9 — гидросистема управления

Из скреперов с ковшом средней ёмкости (вместимости) получили в дорожном строительстве широкое распространение скреперы ДЗ-20Б, ДЗ-20В и ДЗ-77А; базовым трактором для которых служит Т-130.1.Г.2.

Скрепер ДЗ-20В с ковшом средней ёмкости (вместимости) 7 м³ работает в сцепе с базовым трактором Т-130.1.Г-2 (рис. 4.9).

Ковш скрепера имеет принудительную разгрузку.

Передняя ось скрепера (рис. 4.10) посредством дышла 3 присоединяется к буксирной скобе трактора. Тяговое усилие через дышло и переднюю ось от трактора передается к тяговой раме скрепера. Передняя ось в средней части снабжена шаровым шарниром, предназначенным для соединения ее с хоботом тяговой рамы. Дышло оси имеет прицепную серьгу 4. Длина дышла регулируется наличием на прицепной серьге винтовой нарезки и гайки.

Рис. 4.10. Передняя ось с дышлом скрепера ДЗ-20В

Сверху над стыком балки 1 передней оси и дышла 3 приварена специальная опора 9, несущая конический хвостовик шарового шкворня 5, закрепленного в опоре посредством болта. Шаровая головка шкворня охвачена сферическим вкладышем 7 и крышкой 8, прикрепленными общими болтами к шаровой опоре хобота тяговой рамы. Снизу к переднему концу дышла 3 приварена опора 12, в которой размещен хвостовик продольного тягового шкворня 11. К шкворню посредством упряжного пальца 10 присоединена прицепная серьга 4, которая имеющимся на ней отверстием надевается на шкворень буксирной скобы трактора. Для усиления балки 1 предусмотрены подкосы 2.

Шаровое соединение тяговой рамы с передней осью, а также взаимно перпендикулярное расположение прицепного устройства благодаря особенностям их конструкции обеспечивают свободу поворотов передней оси с дышлом в трех плоскостях относительно базисного трактора и тяговой рамы скрепера, что в свою очередь обеспечивает скреперу возможность свободного рулевого маневрирования и прохождения по неровностям пути.

Подача смазки к сферической поверхности соединения тяговой рамы с передней осью обеспечивается по трубке 6, на конце которой имеется пресс-масленка. Смазка к шкворню 11 подается через пресс-масленку, закрепленную на опоре 12. Упряжной палец 10 серьги смазывается периодически вручную.

Рис. 4.11. Тяговая рама с хоботом скрепера ДЗ-20В

Рис. 4.1.2. Ковш скрепера ДЗ-20В

Тяговая рама с хоботом (рис. 4.11) соединяет ковш скрепера с передней осью и передает усилие от трактора через дышло передней оси к ковшу.

На переднем конце хобота 2 приварена шаровая опора 1, с помощью которой тяговая рама соединяется со шкворнем передней оси. На поперечной трубчатой балке 3 размещены кронштейны 4, предназначенные для шарнирной подвески гидроцилиндров подъёма ковша. На концах боковых тяг 5 приварены цапфы с крышками для соединения с упряжными шарнирами 6, имеющимися на боковых (правой и левой) стенках ковша. Все части тяговой рамы представляют собой сварную конструкцию коробчатого сечения.

Ковш (рис. 4.12) скрепера, представляющий собой пространственную конструкцию, служит в качестве ёмкости для грунта, несущей также на себе ножи (боковые 2, средние 11 и крайние 12), заслонку и разгружающую стенку. Ковш как основной узел скрепера воспринимает на себя значительные весовые и тяговые нагрузки (вертикальные и горизонтальные, действующие на ковш скрепера в процессе эксплуатации). Спереди ковш закрывается заслонкой, а сзади ограничен выдвижной разгружающей стенкой. Ковш состоит из двух боковых стенок 5 и 13 и днища 10, Стенки и днище ковша в целях придания им жесткости снаружи усилены накладками. В передней части боковые стенки соединены передней связью 14, на которой укреплены кронштейны 75 для гидроцилиндров подъёма ковша. С задней стороны эти стенки соединены металлическими связями 6, состоящими из нижних и верхних поперечных связей и пространственной фермы. К нижней части этой фермы прикреплена балка 9, в которую с торцов жестко вмонтированы две полуоси задних колес скрепера, а сзади приварен буфер 8 с кронштейном 7, предназначенным для подвески гидроцилиндра привода разгружающей стенки. С наружной стороны боковых стенок укреплены упряжные шарниры 1, предназначенные для соединения ковша с тяговой рамой скрепера. На ковше имеются также проушины 3 и 4: первые для подвески передней заслонки, вторые — для гидроцилиндров заслонки.

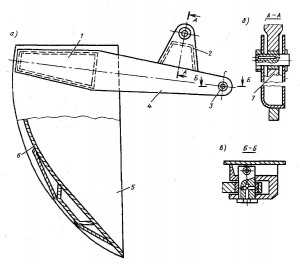

Заслонка (рис. 4.13) скрепера, представляющая собой раму с изогнутым металлическим листом, предназначена для регулирования ширины щели ковша при резании грунта и поступлении его в ковш. Заслонка состоит из соединительной обечайки (обоймы) 1, изогнутого лобового листа 6, двух щек 5 и рычага 4. На концах рычага имеются проушины 3, посредством которых рычаг заслонки с помощью пальцев соединяется с проушинами, размещенными на боковых стенках ковша. В верхней части рычага приварены стойки 2, к которым также посредством пальцев шарнирно присоединены головки 7 штоков гидроцилиндров управления заслонкой. Сами гидроцилиндры шарнирно подвешены к проушинам 3 (см. рис. 4.12), имеющимся на боковых стенках ковша. Лобовой щит заслонки со щеками размещен внутри ковша между боковыми его стенками, а рычаги заслонки и гидроцилиндры ее управления вследствие верхнего расположения обоймы размещаются вне ковша, вне боковых его стенок. Такое размещение рычагов и гидроцилиндров заслонки не мешает наполнению ковша скрепера грунтом.

Разгружающая задняя стенка ковша (рис. 4.14) выполнена в виде слегка изогнутого щита 1 с жестко присоединенным к тыльной его стороне толкателем (хвостовиком) 4. Жесткость присоединения толкателя к щиту обеспечивается наклонными и горизонтальными подкосами 2 и 6. На толкателе в месте стыка подкосов приварены две рядом расположенные проушины, предназначенные для присоединения головки штока разгружающего гидроцилиндра. Сам гидроцилиндр присоединен к кронштейну буфера 8 (см. рис. 4.12).

На боковых и нижних кромках щита 1, а также на хвостовой части толкателя 4 в специальных кронштейнах размещены ролики 5 и 5, обеспечивающие более легкое перемещение разгружающей стенки. Ролики 5 на хвостовой части толкателя перемещаются по направляющим буферной металлоконструкции, а ролики 3, размещенные на боковых и нижних кромках щита, — по плоским направляющим, приваренным на боковых стенках ковша и на днище. Такое размещение роликов исключает возможность перекоса разгружающей стенки и защемления ее в ковше.

Рис. 4.13. Заслонка скрепера ДЗ-20В:

а — вид сбоку; б — присоединение штока цилиндра; в — подвеска заслонки

Гидросистема скрепера ДЗ-20В (рис. 4.15) состоит из двух обособленных частей, одна из них монтируется на базисном тракторе (рис. 4,15, а), а другая — на скрепере (рис. 4.15, б). Та часть гидросистемы, которая смонтирована на тракторе, состоит из шестеренчатого масляного насоса 1, гидрораспределителя 2, рычагов управления и масляного бака 3. Часть гидросистемы, которая смонтирована на скрепере, состоит из исполнительных рабочих гидроцилиндров 4, 5 и 6. Обе части гидросистемы соединены между собой гибкими шлангами высокого давления 7, а вся гидросистема — стальными трубопроводами 8.

В процессе работы скрепера при помощи гидроцилиндров 4 опускают и поднимают ковш, тем самым регулируют толщину срезаемой стружки разрабатываемого грунта, соответственно регулируется также и тяговая нагрузка двигателя базового трактора. Гидроцилиндры 5 обеспечивают подъём передней заслонки при загрузке ковша и её опускание после того, как ковш будет загружен. Перед разгрузкой ковша переднюю заслонку открывают полностью, вследствие чего грунт с заслонки и из передней части ковша высыпается наружу — в возводимую насыпь или в другие сооружения. Гидроцилиндр 6, размещенный внутри металлоконструкции буфера, обеспечивает надвигание задней разгружающей стенки при разгрузке ковша и возвращение её в исходное положение после разгрузки.

Рис. 4.14. Разгружающая задняя стенка скрепера ДЗ-20В

По принципиальным конструктивным решениям прицепные скреперы с гидравлическим управлением в значительной мере повторяют друг друга, за исключением таких общих показателей, как мощность базового тягача, вместимость ковша и др., а также некоторых частных особенностей по отдельным узлам и деталям.

Рис. 4.15. Схема гидросистемы скрепера ДЗ-20В

Скреперы с принудительной загрузкой ковша. К таким конструкциям относится скрепер ДЗ-49. Скреперы с элеваторной загрузкой (рис. 4.16) могут применяться как на сухих сыпучих песках, разработка которых обычными скреперами из-за плохого заполнения ковша затруднительна и неэффективна, так и на ллотных связных грунтах, разработка которых обычными скреперами требует дополнительных машин в виде рыхлителей, толкачей и т. д. К недостаткам скреперов с элеваторной загрузкой относится невозможность их применения на влажных и липких грунтах.

Рис. 4.16. Схема скрепера ДЗ-49 с элеваторной загрузкой ковща:

1 — гидросистема; 2 — сцепное устройство; 3 — передняя ось; 4 — тяговая рама; 5 — гидроцилиндр подъёма; 6 — отжимное устройство; 7 — элеватор; 8 — ковш; 9 — силовая рама; 10 — гидроцилиндр ковша

Ковш скрепера с принудительной загрузкой бездонный, снизу и сзади закрыт опрокидным .днищем. В передней части ковш ограничен установленным в нем наклонным скребковым элеватором, который приводится от отдельного гидродвигателя общей гидросистемы базисного трактора через редукторную передачу. Скребки элеватора закреплены на двух параллельно расположенных цепях, проводимых в движение от звёдочек. Ширина скребков элеватора 1680 мм, высота их 130 мм, шаг крепления 300 мм. Скорость движения цепей скребкового элеватора 0,8 — 1,6 м/с. Средняя толщина снимаемой скребками стружки грунта равна 40—80 мм (в зависимости от группы разрабатываемых грунтов и их состояния),

При включенном в работу гидродвигателе в движение приходит элеватор, снимая во время работы грунт слоями и подавая его в ковш скрепера. При этом ковш может быть наполнен с «шапкой», т. е. с коэффициентом наполнения более 1,0. Для обычных скреперов этот коэффициент всегда ниже 1,0 (если не применяются дополнительные средства механизации в виде тракторов-толкателей).

Поверхность, разрабатываемая скрепером с рабочим органом в виде равных скребков значительной длины (1680 мм), в дальнейшем не требует планировки, что способствует увеличению производительности таких машин по сравнению с обычными скреперами.

Скрепер ДЗ-49 работает в сцепе с трактором ДТ-75-С2. Сцепное устройство скрепера с базовым трактором аналогично такому же устройству рассмотренных выше скреперов. Вместимость ковша скрепера с элеваторной загрузкой 5 м³, с «шапкой» до 6 м³.

Гидравлическая система скрепера состоит из двух частей (в отличие от схем, применяемых для обычных скреперов): одна — для управления скрепером, другая — для управления элеватором. Гидравлическая система управления скрепером (рис. 4.17, а) включает шестеренчатый насос 1 типа НШ-46Д, гидроцилиндр подъёма ковша 2, два гидроцилиндра 3 опрокидывания ковша и трехсекционный гидрораспределитель 4 типа Р-75-113. Гидравлическая система управления элеватором (рис. 4.17, б) состоит из гидродвигателя 5 типа ЛМН-100, гидрораспределите,-ля 6 типа Р-150 и шестеренчатого насоса 7 типа НШ-98. В гидросистему входят редукционные клапаны, трубопроводы, шланги, масляные баки и др. Рабочее давление в системе 10 МПа.

Наиболее устойчиво скрепер работает на II передаче, обеспечивающей скорость цепей элеватора 0,29-0,38 м/с при толщине снимаемой скребками стружки 50-70 мм и скорости скрепера в 3,15—4,25 раза меньшей, чем скорость цепей элеватора.

Для разработки различных грунтов, включая твердые и мерзлые грунты, скребки, днище и другие части элеваторных скреперов, рекомендуется армировать накладками из высокопрочных сталей.

Рис. 4.17. Схема гидравлической системы управления скрепером Д349 с элеваторной загрузкой ковша

Из новых моделей, принципиально отличающихся от обычных скреперов, базовыми машинами для которых служат промышленные гусеничные тракторы, Челябинским заводом дорожных машин выпускаются скреперы ДЗ-79 и ДЗ-80 на базе тракторов Т-330 и Т-500. Скреперы предназначены для разработки и планировки грунтов I и II групп и предварительно разрыхленных грунтов III и IV групп, не содержащих сосредоточенных каменистых включений, а также для транспортирования и разгрузки этих грунтов в возводимые сооружения или в отвалы с разравниванием отсыпаемого слоя на значительные расстояния — до 3000 м.

snip1.ru

Скрепер с элеваторной загрузкой | Строительные, специальные и дорожные машины

Курсовой проект по МЗР Зундаль Е.И\Лена\~$аписка.docx

Курсовой проект по МЗР Зундаль Е.И\Лена\Вал.bak

Курсовой проект по МЗР Зундаль Е.И\Лена\Вал.cdw

Курсовой проект по МЗР Зундаль Е.И\Лена\Деталировка_1.cdw

Курсовой проект по МЗР Зундаль Е.И\Лена\Деталировка_2.cdw

Курсовой проект по МЗР Зундаль Е.И\Лена\Деталировка_3.bak

Курсовой проект по МЗР Зундаль Е.И\Лена\Деталировка_3.cdw

Курсовой проект по МЗР Зундаль Е.И\Лена\Деталировка_4.bak

Курсовой проект по МЗР Зундаль Е.И\Лена\Деталировка_4.cdw

Курсовой проект по МЗР Зундаль Е.И\Лена\Записка.docx

Курсовой проект по МЗР Зундаль Е.И\Лена\Звёздочка.bak

Курсовой проект по МЗР Зундаль Е.И\Лена\Звёздочка.cdw

Курсовой проект по МЗР Зундаль Е.И\Лена\Крышка.bak

Курсовой проект по МЗР Зундаль Е.И\Лена\Крышка.cdw

Курсовой проект по МЗР Зундаль Е.И\Лена\Крышка2.bak

Курсовой проект по МЗР Зундаль Е.И\Лена\Крышка2.cdw

Курсовой проект по МЗР Зундаль Е.И\Лена\Общий вид.bak

Курсовой проект по МЗР Зундаль Е.И\Лена\Общий вид.cdw

Курсовой проект по МЗР Зундаль Е.И\Лена\Раб

Курсовой проект по МЗР Зундаль Е.И\Лена\Раб

Курсовой проект по МЗР Зундаль Е.И\Лена\Раб

Курсовой проект по МЗР Зундаль Е.И\Лена\Рабочее оборудование.cdw

Курсовой проект по МЗР Зундаль Е.И\Лена\Специфик1.2.bak.bak

Курсовой проект по МЗР Зундаль Е.И\Лена\Специфик1.2.bak.cdw

Курсовой проект по МЗР Зундаль Е.И\Лена\Спецификация_2 Раб оборудование.bak

Курсовой проект по МЗР Зундаль Е.И\Лена\Спецификация_2 Раб оборудование.spw

Курсовой проект по МЗР Зундаль Е.И\Лена\Спецификация_3 Элеватор.bak

Курсовой проект по МЗР Зундаль Е.И\Лена\Спецификация_3 Элеватор.spw

Курсовой проект по МЗР Зундаль Е.И\Лена\Титульник.docx

Курсовой проект по МЗР Зундаль Е.И\Лена\Элеватор пробник.bak

Курсовой проект по МЗР Зундаль Е.И\Лена\Элеватор пробник.cdw

Курсовой проект по МЗР Зундаль Е.И\Лена\Элеватор.bak

Курсовой проект по МЗР Зундаль Е.И\Лена\Элеватор.cdw

Курсовой проект по МЗР Зундаль Е.И\Ленин курсовой\Гидросхема.cdw

Курсовой проект по МЗР Зундаль Е.И\Ленин курсовой\Деталировка_1.cdw

Курсовой проект по МЗР Зундаль Е.И\Ленин курсовой\Деталировка_2.cdw

Курсовой проект по МЗР Зундаль Е.И\Ленин курсовой\Деталировка_3.cdw

Курсовой проект по МЗР Зундаль Е.И\Ленин курсовой\Деталировка_4.cdw

Курсовой проект по МЗР Зундаль Е.И\Ленин курсовой\Общий вид.cdw

Курсовой проект по МЗР Зундаль Е.И\Ленин курсовой\Патенты.docx

Курсовой проект по МЗР Зундаль Е.И\Ленин курсовой\Специфик1.2.bak.cdw

Курсовой проект по МЗР Зундаль Е.И\Ленин курсовой\Спецификация_3.spw

Курсовой проект по МЗР Зундаль Е.И\Ленин курсовой\Титульник.docx

Курсовой проект по МЗР Зундаль Е.И\Ленин курсовой\Элеватор.cdw

Курсовой проект по МЗР Зундаль Е.И\Патенты\302445\00000001.TIF

Курсовой проект по МЗР Зундаль Е.И\Патенты\302445\00000002.TIF

Курсовой проект по МЗР Зундаль Е.И\Патенты\369219\00000001.TIF

Курсовой проект по МЗР Зундаль Е.И\Патенты\369219\00000002.TIF

Курсовой проект по МЗР Зундаль Е.И\Патенты\369219\00000003.TIF

Курсовой проект по МЗР Зундаль Е.И\Патенты\Su 699113\00000001.TIF

Курсовой проект по МЗР Зундаль Е.И\Патенты\Su 699113\00000002.TIF

Курсовой проект по МЗР Зундаль Е.И\СКРЕПЕР С ЭЛЕВАТОРНОЙ ЗАГРУЗКОЙ — Патент РФ 2170306.mht

Курсовой проект по МЗР Зундаль Е.И\Патенты\302445

Курсовой проект по МЗР Зундаль Е.И\Патенты\369219

Курсовой проект по МЗР Зундаль Е.И\Патенты\Su 699113

Курсовой проект по МЗР Зундаль Е.И\Лена

Курсовой проект по МЗР Зундаль Е.И\Ленин курсовой

Курсовой проект по МЗР Зундаль Е.И\Патенты

Курсовой проект по МЗР Зундаль Е.И

vmasshtabe.ru

2. Способы загрузки разгрузки ковшей скрепера (схемы), достоинства и недостатки. Скрепер с элеваторной загрузкой. Назначение, устройство (схема). Характеристика строительных машин

Похожие главы из других работ:

Анализ работы пассажирского транспорта и основные направления его дальнейшего развития в Ивановской области и г. Иваново

1.2 Характеристика основных видов транспорта, их достоинства и недостатки

Транспорт как вид хозяйственной деятельности подразделяется на транспорт общего и необщего пользования. Транспорт общего пользования удовлетворяет потребности всех отраслей экономики и населения в перевозках грузов и пассажиров…

Загрузка транспортного средства

5. Схема загрузки грузового помещения

В качестве оптимального варианта загрузки полуприцепа была выбрана коробочная загрузка. В этом случае полуприцеп используется на 63.3% своего объема, а по грузоподъемности на 99.7%. Максимальное количество коробок 1044, масса груза 26100 кг…

Логистика транспортного предприятия

3. Виды транспорта, их достоинства и недостатки

Одной из задач, решаемой транспортной логистикой как отмечалось выше, является выбор вида транспортного средства. Основой выбора вида транспорта оптимального для конкретной перевозки…

Методы контроля за транспортными операциями в товаропроводящей сети

1.2 Виды транспорта, достоинства и недостатки

Поскольку транспортные операции являются непосредственным выражением связей между отдельными этапами товародвижения, эффективность этого процесса в большой степени зависит от способа реализации перемещения…

Неразрушающий контроль узлов и деталей

Вопрос № 1: Опишите наиболее распространенные методы неразрушающего контроля в вагонном хозяйстве. Их достоинства и недостатки

Наиболее распространенными дефектами в нагруженных деталях подвижного состава являются усталостные трещины, которые, как правило, развиваются постепенно и в начале развития могут быть совершенно незаметны…

Определение основных параметров автомобиля

1.УСТРОЙСТВО МАШИНЫ. РАЗРАБОТКА ГИДРОКИНЕМАТИЧЕСКОЙ СХЕМЫ УСИЛИТЕЛЯ РУЛЕВОГО УПРАВЛЕНИЯ И КИНЕМАТИЧЕСКОЙ СХЕМЫ ТРАНСМИССИИ АВТОМОБИЛЯ

гидрокинематический рулевой трансмиссия автомобиль По заданному типу машины, колёсной схеме 6×6 и массе перевозимого груза выбран прототип автомобиля КамАЗ-6522.Общий вид машины представлен на рисунке 1.КамАЗ-6522- трехосный автомобиль…

Основные характеристики элеватора

5. Разгрузка ковшей

Разгрузка нашего элеватора самотечная направленная. Полюсное расстояние равняется — частота вращения звездочки. Характер разгрузки ковшей определяется соотношением между полюсным расстоянием и радиусом звездочки скорость элеватора. ;…

Особенности транспортировки кирпича

1.6 Способы погрузки и разгрузки

Требования к организации погрузочно-разгрузочных работ В соответствии с Уставом автомобильного транспорта погрузка грузов на автомобиль, закрепление, укрытие и увязка грузов должны производиться грузоотправителем…

Разработка международного маршрута перевозок грузов

2.5. Техническое устройство для погрузки-разгрузки

При перевозках на поддонах отдельные грузовые места укладываются на них таким образом, чтобы можно было проверить количество без нарушения их положения на поддоне и крепления (за исключением ящичных закрытых поддонов…

Расчет локомотивной откатки в горно-геологических условиях залегания и горно-технологических условиях отработки месторождений полезного ископаемого

2.5 Обоснование выбора средств загрузки и разгрузки вагонеток

На погрузочных пунктах для выполнения загрузки составов целесообразно применять автоматизированные комплексы, которые в заданной технологической последовательности выполняют: перемещение составов вагонеток в процессе загрузки…

Техническое обслуживание и текущий ремонт щеточно-коллекторного узла

1.3 Достоинства и недостатки коллекторных двигателей

К достоинствам можно отнести: компактные размеры, большой пусковой момент, быстроходность и отсутствие привязке к частоте сети…

Транспортная характеристика дорожно-строительной техники на примере экскаватора

1.5 Способы погрузки-разгрузки

Прямое сообщение применяется в перевозках грузов при возможности непосредственной погрузки на подвижной состав данного вида транспорта и разгрузки с него…

Характеристика строительных машин

1. Гидродинамические передачи. Принципиальные схемы, достоинства и недостатки

Гидродинамические передачи представляют собой гидромуфту или гидротрансформатор, которые устанавливаются между основным двигателем и трансмиссией машины. Принцип действия таких передач основан на гидродинамической (т. е…

Характеристика строительных машин

4. Ленточные конвейеры. Назначение, устройство. Основные узлы их назначение. Производительность. Схемы трассы ленточных конвейеров

a — с головным приводом; б — с вертикальным натяжным устройством; в — с промежуточным приводом В большинстве случаев схема трассы и расположение основного оборудования конвейера (привода и натяжного устройства) определяется компоновочным…

Эксплуатация и техническое обслуживание грузоподъемных кранов и скреперов

6. Эксплуатация скреперов: операции рабочего процесса скрепера, способы разработки грунтов, производительность скреперов и мероприятия по её повышению

Скреперы предназначены для послойного срезания грунта с поверхности разрабатываемых участков, транспортирования его к месту назначения, послойной отсыпки в возводимые насыпи…

tran.bobrodobro.ru