4.3 Рельсовая сталь с превосходным сочетанием характеристик износостойкости и усталостной прочности (bg)

Рельсы

с бейнитной структурой изнашиваются

больше, чем рельсы с перлитной структурой,

поскольку они состоят из мелких

диспергированных частиц карбида в

мягкой ферритной матрице. Поэтому

колеса, катящиеся по рельсам с бейнитной

структурой, обусловливают легкое

выкрашивание карбида из ферритной

матрицы. Ускоренный таким образом износ

удаляет слой с усталостными повреждениями

с поверхности головки рельса на головке

рельса. Низкой прочности ферритной

матрицы можно противодействовать

добавлением хрома или других легирующих

элементов до более высокого процентного

содержания, чтобы добиться требуемой

высокой прочности после прокатки. Однако

повышенные количества легирующих

добавок не только являются дорогостоящими,

но и могут также формировать твердую и

хрупкую структуру в сварных швах между

рельсами. Такие бейнитные стали

оказываются более чувствительными к

растрескиванию в результате коррозии

при напряжении и требуют более строгого

контроля остаточных напряжений.

Рельсы

с перлитной структурой включают

комбинацию мягкого феррита и тонких

пластинок твердого цементита. На

поверхности головки рельса, которая

контактирует с колесами, мягкий феррит

выдавливается, оставляя только тонкие

пластинки твердого цементита. Этот

цементит и эффект наклепа обеспечивают

необходимую износоустойчивость рельсов.

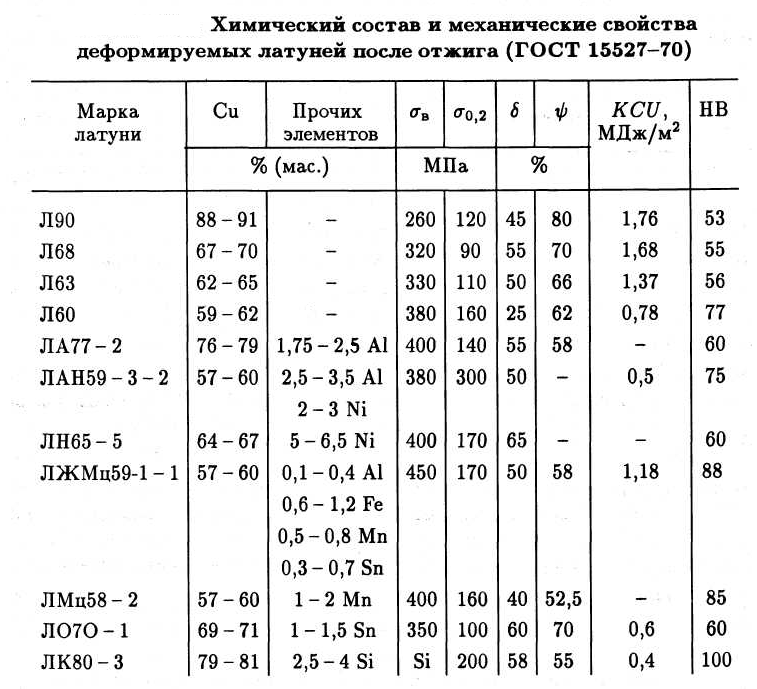

Прочность этих перлитных сталей

достигается с помощью легирующих

добавок, ускоренного охлаждения или их

комбинацией. Использование этих средств

сокращает межпластинчатое расстояние.

Повышение твердости стали обусловливает

возрастание износоустойчивости. Однако

при значениях твердости около 360 НВ

(число твердости по Бринеллю) и выше

скорость износа настолько мала, что

дальнейшее повышение твердости не дает

существенного прироста скорости износа.

Однако улучшения устойчивости к

контактной усталости, обусловленной

контактом качения, были заметны при

увеличении твердости вплоть до ~400 НВ,

которую в общем считают верхним пределом

твердости для эвтектоидных и доэвтектоидных

сталей с полностью перлитной

микроструктурой.

Стали

с химическим составом согласно изобретению

показали очень хорошие характеристики

износоустойчивости по сравнению с

общеупотребительными до- и заэвтектоидными

перлитными сталями. Авторы настоящего

изобретения обнаружили, что сбалансированный

химический состав обеспечивает весьма

износоустойчивый перлит, содержащий

очень тонкодисперсные карбонитриды

ванадия. Более того, устойчивость к

контактной усталости (RCF), обусловленной

контактом качения, является значительно

более высокой, чем таковая у сравнимых

общеизвестных рельсов. Такое улучшение

обусловливается совместным действием

ряда факторов. Во-первых, смещение в

заэвтектоидную область фазовой диаграммы

«железо-углерод» повышает объемную

долю твердого цементита в микроструктуре.

Однако при относительно медленном

охлаждении, испытываемом рельсами,

такие высокие концентрации углерода

могут вести к образованию вредных

сетчатых структур хрупкого цементита

на границах зерен. Для предотвращения

образования цементита на границах зерен

было предназначено намеренное добавление

в состав большего количества кремния

и ванадия.

Тем самым повышенная устойчивость

к износу и RCF может быть достигнута при

более низких значениях твердости.

Поскольку повышенную твердость обычно

связывают с более высокими остаточными

напряжениями в рельсе, пониженная

твердость означает, что эти остаточные

напряжения в рельсе согласно изобретению

снижены, что является в особенности

благоприятным для сокращения скорости

роста усталостных трещин. Механические

свойства сталей в соответствии с

изобретением подобны традиционной

стали сорта Grade 350 HT, которую обычно

используют на крутых изгибах и на

внутреннем рельсе криволинейных участков

пути с большим наклоном. Дополнительное

улучшение могло бы быть получено путем

подвергания рельса ускоренному охлаждению

после горячей прокатки или термической

обработки.

Тем самым повышенная устойчивость

к износу и RCF может быть достигнута при

более низких значениях твердости.

Поскольку повышенную твердость обычно

связывают с более высокими остаточными

напряжениями в рельсе, пониженная

твердость означает, что эти остаточные

напряжения в рельсе согласно изобретению

снижены, что является в особенности

благоприятным для сокращения скорости

роста усталостных трещин. Механические

свойства сталей в соответствии с

изобретением подобны традиционной

стали сорта Grade 350 HT, которую обычно

используют на крутых изгибах и на

внутреннем рельсе криволинейных участков

пути с большим наклоном. Дополнительное

улучшение могло бы быть получено путем

подвергания рельса ускоренному охлаждению

после горячей прокатки или термической

обработки.В варианте осуществления изобретения минимальное количество азота составляет 0,003%. Надлежащее максимальное содержание азота было найдено равным 0,007%.

Ванадий

образует карбиды ванадия или нитриды

ванадия, в зависимости от количества

присутствующего в стали азота и от

температуры.

В одном варианте осуществления изобретения минимальное количество ванадия составляет 0,08%. Пригодное максимальное содержание было найдено на уровне 0,13%. Предпочтительно ванадий содержится в количестве по меньшей мере 0,08% и/или не более 0,12%. Чтобы обеспечить тонкое распределение карбонитридов ванадия, авторы настоящего изобретения нашли, что оптимальным и предпочтительным является количество ванадия около 0,10%. Благоприятный эффект сокращается с увеличением количества и становится экономически неоправданным.

Углерод

представляет собой наиболее рентабельный

упрочняющий легирующий элемент в

рельсовых сталях. Надлежащее минимальное

содержание углерода было найдено равным

0,90%. Предпочтительный диапазон содержания

углерода составляет от 0,90% до 0,95%. Этот

диапазон обеспечивает оптимальный

баланс между объемной долей твердого

цементита и предотвращением кристаллизации

вредной сетчатой структуры хрупкого

цементита на границах зерен.

Кремний

улучшает прочность твердого раствора,

обеспечивая более твердым феррит в

перлитной структуре, в диапазоне

концентраций от 0,75 до 0,95%. Содержание

кремния от 0,75 до 0,92% было найдено как

обеспечивающее хороший баланс пластичности

и ударной вязкости рельса, а также

свариваемости. При более высоких

значениях величины пластичности и

ударной вязкости быстро падают, и при

более низких значениях быстро уменьшается

устойчивость к износу и в особенности

к RCF. При рекомендуемых уровнях содержания

кремний также создает эффективную

защиту от образования любой вредной

сетчатой структуры хрупкого цементита

на границах зерен.

Марганец представляет собой элемент, который способствует повышению прочности, улучшая закаливаемость перлита. Его главное назначение состоит в снижении температуры перлитного превращения. Если его содержание составляет менее 0,80%, действие марганца было найдено недостаточным для достижения желательной закаливаемости при выбранном содержании углерода, и при уровнях содержания выше 0,95% существует повышенная опасность образования мартенсита вследствие ликвации марганца. Высокое содержание марганца затрудняет операцию сварки. В предпочтительном варианте осуществления содержание марганца составляет не более 0,90%. Предпочтительно, содержание фосфора в стали не превышает 0,015%. Предпочтительно, содержание алюминия составляет не выше 0,006%.

Уровни

содержания серы должны быть между 0,008

и 0,030%. Причина минимального содержания

серы состоит в том, что она образует

включения сульфида марганца (MnS), которые

действуют как сборник любого остаточного

водорода, который может присутствовать

в стали. Любой водород в рельсе может

приводить к тому, что известно как

«трещины от сотрясения», которые

представляют собой мелкие трещины с

острыми краями, которые могут инициировать

появление усталостных трещин в головке

(известные как «овальные пятна») при

высоких нагрузках от колес. Добавление

по меньшей мере 0,008% серы предотвращает

вредные влияния водорода. Максимальное

значение 0,030% выбрано во избежание

охрупчивания структуры. Предпочтительно,

максимальное значение составляет не

более 0,020%. В предпочтительном варианте

осуществления сталь согласно изобретению

содержит:

Причина минимального содержания

серы состоит в том, что она образует

включения сульфида марганца (MnS), которые

действуют как сборник любого остаточного

водорода, который может присутствовать

в стали. Любой водород в рельсе может

приводить к тому, что известно как

«трещины от сотрясения», которые

представляют собой мелкие трещины с

острыми краями, которые могут инициировать

появление усталостных трещин в головке

(известные как «овальные пятна») при

высоких нагрузках от колес. Добавление

по меньшей мере 0,008% серы предотвращает

вредные влияния водорода. Максимальное

значение 0,030% выбрано во избежание

охрупчивания структуры. Предпочтительно,

максимальное значение составляет не

более 0,020%. В предпочтительном варианте

осуществления сталь согласно изобретению

содержит:

от 0,90 до 0,95% углерода,

от 0,82 до 0,92% кремния,

от 0,80 до 0,95% марганца,

от 0,08 до 0,12% ванадия,

от 0,003 до 0,007% азота,

не более 0,015% фосфора,

от 0,008 до 0,030% серы,

не более 2 ppm водорода,

не более 0,10% хрома,

не более 0,004% алюминия,

не более 20 ppm кислорода,

остальное количество составляют железо и неизбежные примеси,

и

имеет перлитную структуру.

Изобретение демонстрирует, что его устойчивость к контактной усталости при контакте качения является гораздо более высокой, чем для традиционных термообработанных рельсов. В состоянии после прокатки согласно изобретению обеспечивается повышение числа циклов до инициирования трещины более чем на 62% (130000 циклов), по сравнению с перлитными рельсами с твердостью 370 НВ (80000 циклов). Термическая обработка согласно изобретению повышает его RCF-устойчивость еще больше до 160000 циклов.

В одном варианте осуществления изобретения представлен рельс из перлитной стали, имеющий RCF-устойчивость по меньшей мере 130000 циклов до инициирования трещины в условиях испытания на двойном диске с водной смазкой. Как описано выше, эти значения получены в условиях качения и пробуксовки.

В

одном варианте осуществления изобретения

представлен рельс из перлитной стали

с износоустойчивостью, сравнимой с

современными термообработанными

рельсовыми сталями, в которых

предпочтительно износ составляет менее

40 мг/м пробуксовки при твердости между

320 и 350 НВ, или менее 20 мг/м, предпочтительно

ниже 10 мг/м пробуксовки при твердости

выше 350 НВ, в вышеописанных условиях

испытания.

Изобретение демонстрирует во время двухдискового испытания, что его устойчивость к износу столь же эффективна, как и для самых твердых современных рельсов, подвергнутых термической обработке. В состоянии после прокатки износоустойчивость рельса является большей, чем у общеупотребительных термообработанных рельсов с более высокой твердостью на уровне 370 НВ. В состоянии после термической обработки рельсы имеют очень низкую скорость износа, подобную традиционным рельсам с твердостью 400 НВ.

Максимальный рекомендуемый уровень неизбежных примесей основан на стандарте EN13674-1:2003, согласно которому максимальные пределы составляют: Mo 0,02%, Ni 0,10%, Sn 0,03%, Sb 0,020%, Ti 0,025%, Nb 0,01%.

Согласно некоторым неограничивающим примерам были изготовлены две отливки А и В с предварительно заданными вариациями выбранных легирующих элементов и отлиты в слитки. Химические составы этих примеров приведены в (таб.4.6).

Таблица

4. 6 Химический состав стали А и В

6 Химический состав стали А и В

Химический состав, весовых процентов | C | Si | Mn | P | S | Cr | V | Al | N |

А | 0,94 | 0,96 | 0,84 | 0,011 | 0,005 | 0,05 | 0,11 | 0,004 | 0,004 |

В | 0,92 | 0,83 | 0,88 | 0,012 | 0,007 | 0,06 | 0,12 | 0,003 | 0,005 |

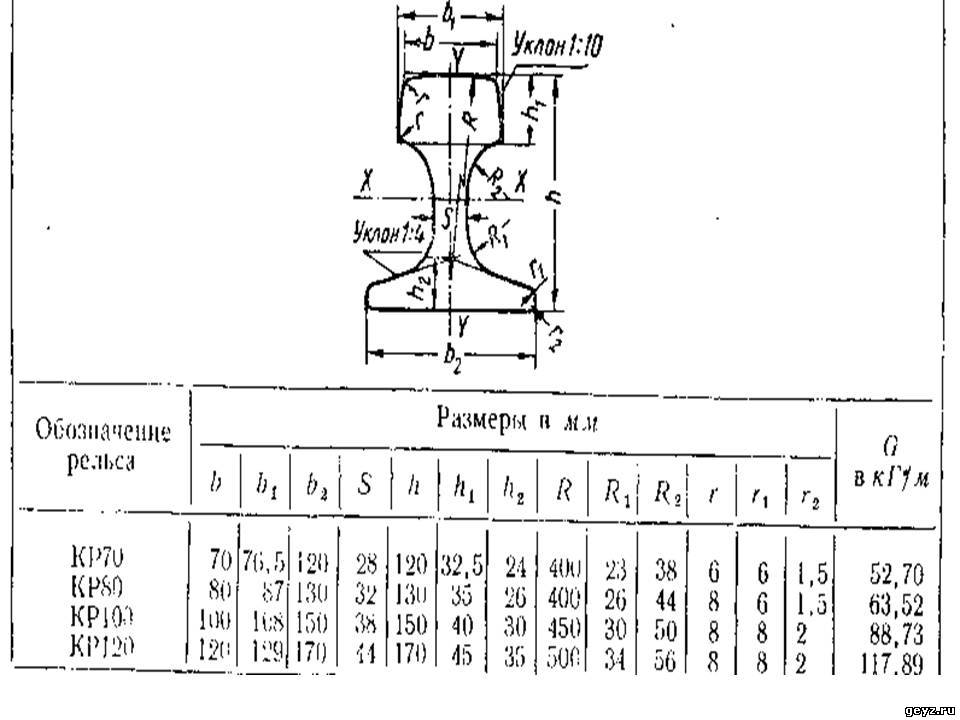

Слитки

были обжаты до стандартного 330×254 блюма

рельсовой секции и прокатаны в секции

56Е1. Все рельсовые звенья были изготовлены

не имеющими любых внутренних или

поверхностных разрушающих дефектов.

Рельсы были испытаны в состоянии после

горячей прокатки и в состоянии после

контролируемого ускоренного охлаждения.

Все рельсовые звенья были изготовлены

не имеющими любых внутренних или

поверхностных разрушающих дефектов.

Рельсы были испытаны в состоянии после

горячей прокатки и в состоянии после

контролируемого ускоренного охлаждения.

Твердость сталей была определена на уровне между 342 НВ и 349 НВ. Если бы срок службы рельсов оценивали на основании твердости, то это привело бы к выводу, что стали не соответствуют минимуму сорта Grade 350 HT. Однако авторы настоящего изобретения нашли, что при выборе стали в узком интервале химического состава в соответствии с изобретением превосходные износоустойчивость и RCF-устойчивость не только достигаются, но и превосходят показатели Grade 350, в то же время проявляя сходные механические характеристики. В состоянии после термической обработки (то есть в варианте с ускоренным охлаждением) твердость составляет около 400 НВ.

Таблица — 4.7 Химический состав опытных промышленных изделий

Химический состав, весовых процентов, кроме азота (частей на миллион (ppm)) | C | Si | Mn | P | S | Cr | V | Al | N | |

А* | 0,94 | 0,92 | 0,84 | 0,010 | 0,008 | 0,04 | 0,10 | 0,002 | 40 | |

В* | 0,92 | 0,87 | 0,88 | 0,010 | 0,010 | 0,05 | 0,10 | 0,002 | 30 | |

С | 0,92 | 0,92 | 0,85 | 0,014 | 0,012 | 0,02 | 0,11 | 0,001 | 37 | |

D | 0,95 | 0,89 | 0,88 | 0,015 | 0,016 | 0,02 | 0,11 | 0,001 | 41 | |

E | 0,94 | 0,87 | 0,85 | 0,010 | 0,014 | 0,02 | 0,12 | 0,002 | 43 |

Стали

в (табл. 4.7) были опытными промышленными

изделиями. Результаты, полученные с

этими сталями, подтвердили результаты

лабораторных отливок. Износоустойчивость

промышленных отливок была даже лучше,

тем таковая лабораторных отливок.

Представляется, что это обусловлено

более тонкой структурой перлита и более

тонкой микроструктурой, полученной в

промышленных опытных изделиях. Например,

скорость износа (в мг/м пробуксовки) для

стали С оказалась равной 3,6, тогда как

значения для сталей А и В были порядка

25. Последние значения уже являются очень

хорошими по сравнению с типичными

значениями для сортов стали R260 и R350HT

(124 и 31 соответственно), но промышленные

опытные изделия даже превосходят

значения лабораторных экспериментальных

образцов. RCF-устойчивость также является

значительно более высокой для промышленных

опытных образцов — 200000-220000 циклов до

инициирования трещины. Лабораторные

опытные образцы давали 130000-140000 циклов.

Это улучшение, по меньшей мере частично,

может быть приписано содержанию серы,

которое превышает критическое значение

0,008% для промышленных опытных образцов,

но также более тонкой структуре перлита

и более тонкой микроструктуре, полученной

в промышленных опытных изделиях.

4.7) были опытными промышленными

изделиями. Результаты, полученные с

этими сталями, подтвердили результаты

лабораторных отливок. Износоустойчивость

промышленных отливок была даже лучше,

тем таковая лабораторных отливок.

Представляется, что это обусловлено

более тонкой структурой перлита и более

тонкой микроструктурой, полученной в

промышленных опытных изделиях. Например,

скорость износа (в мг/м пробуксовки) для

стали С оказалась равной 3,6, тогда как

значения для сталей А и В были порядка

25. Последние значения уже являются очень

хорошими по сравнению с типичными

значениями для сортов стали R260 и R350HT

(124 и 31 соответственно), но промышленные

опытные изделия даже превосходят

значения лабораторных экспериментальных

образцов. RCF-устойчивость также является

значительно более высокой для промышленных

опытных образцов — 200000-220000 циклов до

инициирования трещины. Лабораторные

опытные образцы давали 130000-140000 циклов.

Это улучшение, по меньшей мере частично,

может быть приписано содержанию серы,

которое превышает критическое значение

0,008% для промышленных опытных образцов,

но также более тонкой структуре перлита

и более тонкой микроструктуре, полученной

в промышленных опытных изделиях. Опять

же, эти значения уже были гораздо лучшими,

чем типичные значения для сортов стали

R260 и R350HT, которые давали 50000 и 80000

соответственно. Значения твердости,

измеренные в рельсе, имеют высокое

постоянство по всему поперечному сечению

рельса.

Опять

же, эти значения уже были гораздо лучшими,

чем типичные значения для сортов стали

R260 и R350HT, которые давали 50000 и 80000

соответственно. Значения твердости,

измеренные в рельсе, имеют высокое

постоянство по всему поперечному сечению

рельса.

Стали были также сварены методами стыковой сварки оплавлением и алюминотермической сваркой, и в обоих случаях сварные швы оказались удовлетворяющими требуемому стандарту для однородных сварных швов (одинаковые материалы) и гетерогенных сварных швов (разнородные материалы).

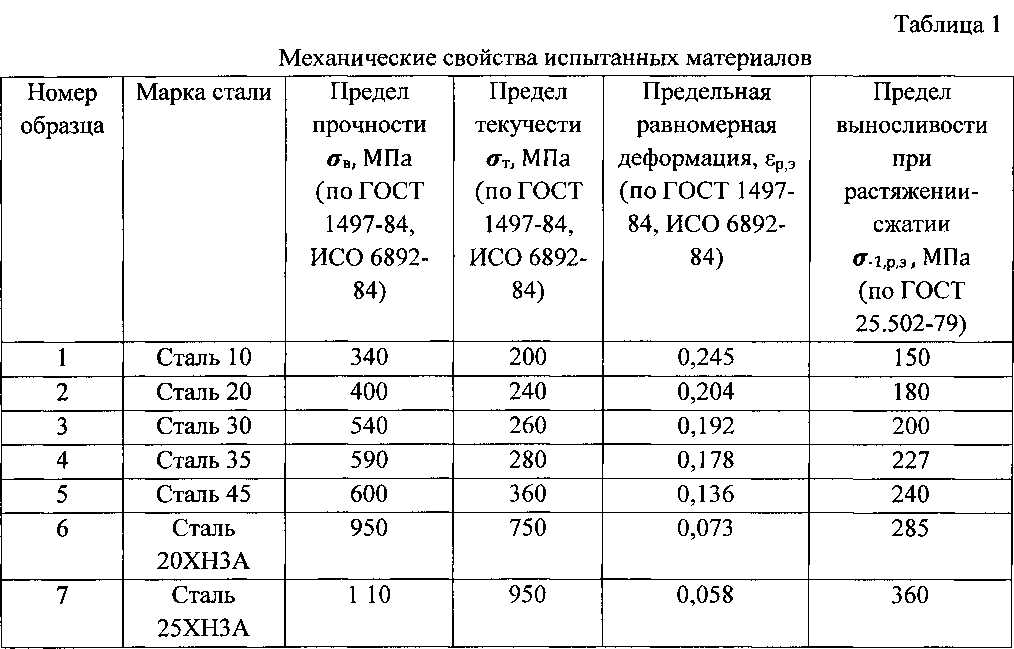

Таблица 4.8 Механические свойства опытных промышленных изделий

Механические свойства | Условие | Условный предел текучести (МПа) (0,2% остаточной деформации) | Предел прочности (МПа) |

Сорт Grade 350НТ | После термической обработки | 763 | 1210 |

А | После прокатки | 659 | 1240 |

В | После прокатки | 764 | 1230 |

А | После ускоренного охлаждения | 981 | 1460 |

В | После ускоренного охлаждения | 910 | 1404 |

Все

прочие существенные характеристики

являются подобными или лучшими, чем

таковые для имеющихся в настоящее время

сортов рельсовой стали, тем самым

обеспечивая рельс с превосходным

сочетанием износоустойчивости и

усталостной прочности при контакте

качения, а также подобными или лучшими

свойствами, чем таковые для имеющихся

в настоящее время сортов перлитной

рельсовой стали.

На (рис.4.2) число циклов до инициирования RCF у рельсов согласно изобретению (кружки) сравнивается со значениями для общеупотребительных перлитных сталей (квадратики) как функция твердости рельса (в единицах НВ). Ясно, что рельсы согласно изобретению превосходят известные рельсы и показывают значительное улучшение своей устойчивости к усталостному разрушению при контакте качения. Также показаны результаты промышленных опытных изделий (треугольник).

∆ — промышленные опытные образцы; □ — общеупотребительные перлитные стали; ○ — Изобретенная сталь

Рисунок – 4.2 Зависимость усталосного изнашивания от твердости

Скорость износа рельсов согласно изобретению является более низкой, чем современных рельсовых сталей для твердости ниже 380 НВ и сравнима с рельсами со значениями твердости более 380 НВ (рис.4.3).

∆ — промышленные опытные образцы; □ — общеупотребительные перлитные стали; ○ — Изобретенная сталь

Рисунок

– 4. 3 Зависимость износа от твердости

3 Зависимость износа от твердости

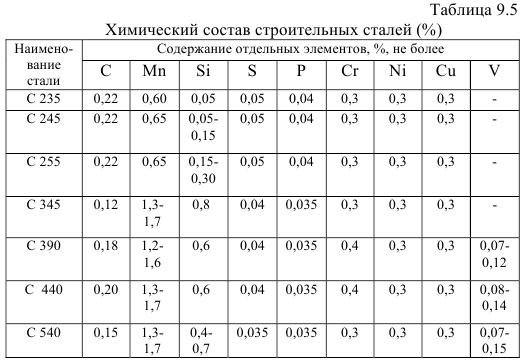

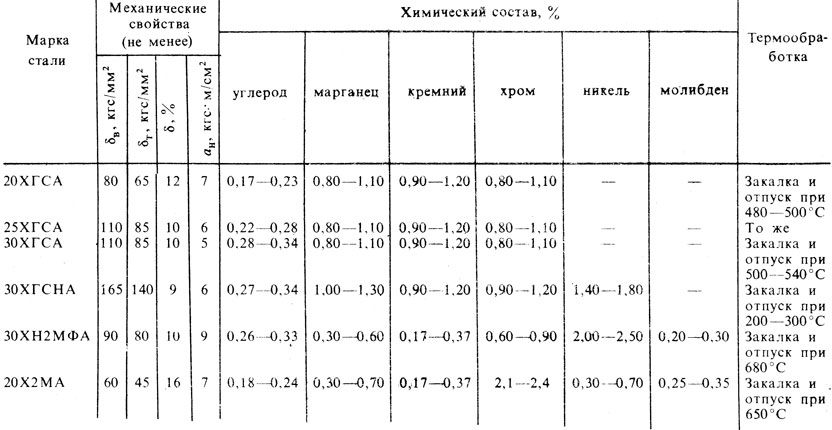

Химический состав и структура рельсовой стали, применяемой при изготовлении трамвайных и железнодорожных рельсов

Химический состав рельсовой стали

Наиболее распространенной для изготовления трамвайных и железнодорожных рельсов является углеродистая и среднемарганцевистая сталь. Однако применяются и другие сорта стали, например, легированная.

Трамвайные и железнодорожные рельсы изготовлялись из мартеновской или бессемеровской стали. За рубежом применяется также томассовская сталь, из которой ранее изготовляли рельсы и в нашей стране. Рельсы из легированной стали, а также двухслойные рельсы применялись у нас лишь в виде опыта, давшего положительные результаты в части увеличения износоустойчивости рельсов.

Химический состав рельсовой стали и технические условия на изготовление и приемку трамвайных рельсов регламентированы Государственными стандартами.

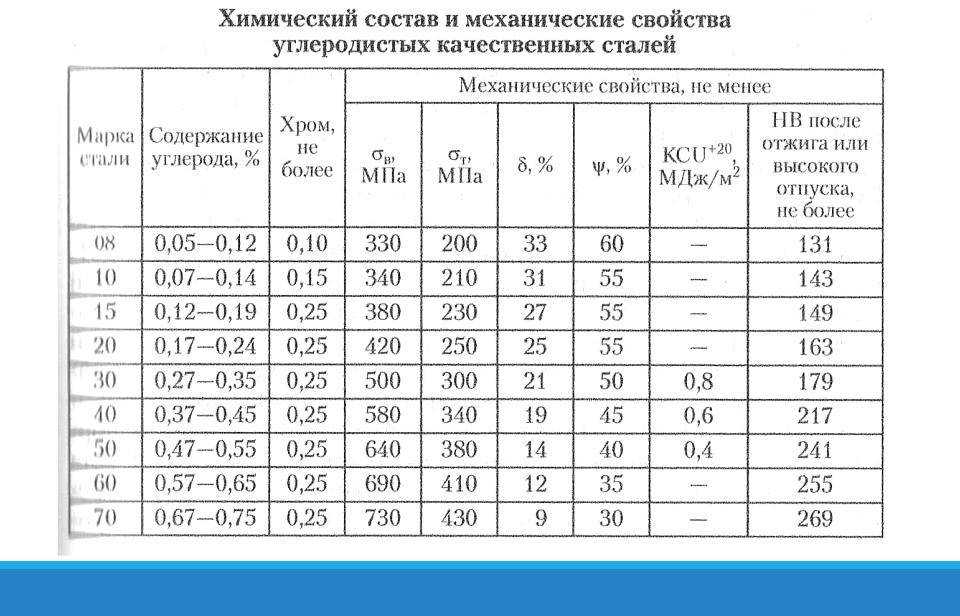

Химический состав рельсовой стали приведен в табл. 1.

| Род стали | Марка стали | Содержание элементов в % | ||||

|---|---|---|---|---|---|---|

| Углерод | Марганец | Кремний | Фосфор, не более | Сера, не более | ||

| Трамвайные рельсы | ||||||

| Углеродистая, мартеновская | М-75 | 0,67–0,80 | 0,70–1,00 | 0,13–0,28 | 0,04 | 0,04 |

| Среднемарганцевистая, мартеновская | – | 0,40–0,55 | 1,2–1,6 | 0,15–0,35 | 0,04 | 0,04 |

| Высокомарганцевистая (литая) | – | 0,8–1,50 | 10,0–15,5 | 0,30–0,75 | 0,05 | 0,05 |

| Железнодорожные рельсы | ||||||

| Для рельсов весом до 45 кг/м: | ||||||

| – мартеновская | М-71 | 0,64–0,77 | 0,60–0,90 | 0,13–0,28 | 0,04 | 0,04 |

| – бессемеровская | НБ-62 | 0,50–0,73 | 0,60–1,10 | 0,15–0,30 | 0,08 | 0,075 |

| Для рельсов весом 50 кг/м, мартеновская | М-75 | 0,67–0,80 | 0,70–1,00 | 0,13–0,28 | 0,04 | 0,05 |

Углеродистыми трамвайные и железнодорожные рельсы называются потому, что качественная характеристика их определяется в основном содержанием углерода в стали.

Чем больше сталь содержит углерода, тем она тверже и тем менее подвержена истиранию, но зато она более хрупкая.

К полезным примесям в рельсовой стали относятся также кремний, который раскисляет и уплотняет металл, а также марганец, придающий стали большую вязкость и увеличивающий ее износоустойчивость. Однако эти полезные примеси полезны только в определенных пределах.

С увеличением содержания марганца в прокатных трамвайных и железнодорожных рельсах должно быть уменьшено содержание углерода в рельсовой стали.

Кроме того, основную рельсовую сталь можно улучшить путем облагораживания ферросплавами – примесью хрома, никеля, ванадия и т. п.

Примеси фосфора и серы являются вредными в рельсовой стали, так как придают ей хрупкость, причем сера вызывает красноломкость металла, т. е. хрупкость в нагретом состоянии, а фосфор придает холодноломкость стали, т. е. хрупкость в холодном и горячем состояниях. Поэтому весьма желательно ограничивать эти примеси до возможного предела.

Структура рельсовой стали

Исследованиями установлено, что рельсы трамвайного типа более неоднородны, чем рельсы железнодорожного типа, причиной этому служит более сложная конфигурация профиля трамвайных рельсов, вызывающая неравномерное обжатие и обработку отдельных частей профиля при различных температурах, доходящих до 980 °C. В то же время лучшая однородная мелкозернистая сталь при ее обработке давлением получается при температуре в 700–860 °C. Однородность структуры рельсовой стали проверяется при помощи макроструктурных и микроструктурных испытаний.

Макроструктура выявляется глубоким травлением образца рельса по всему поперечному сечению. Травление производится обычно серной кислотой (H2SO4), а иногда и каким-либо другим способом. После этого протравленный образец фотографируется в натуральную величину. Равномерная мелкозернистая структура соответствует доброкачественному рельсу. Недоброкачественность заключается главным образом в явных признаках отделения легкоплавких веществ от трудноплавких (ликвации). Тогда на образце будут заметны продольные жилы, которые иногда переходят во внутренние трещины.

Тогда на образце будут заметны продольные жилы, которые иногда переходят во внутренние трещины.

Для получения микроструктуры из рельса берется небольшой образец, полируется и после протравливания его однопроцентным раствором азотной кислоты в алкоголе фотографируется под микроскопом с увеличением в 100–150 раз. На рис. 1 показана микрофотография структуры рельсовой стали с увеличением в 100 раз. На микрофотографии белым цветом изображается феррит (свободное железо), черным–перлит (железо с углеродом). Структура должна быть перемешанная, зернистая, что указывает на однородность металла рельса.

Рис. 1. Микрофотография рельсовой стали.

Рельсовая сталь

Рельсовая стальHKDH Бхадешия

Реферат

Данная статья представляет собой краткий обзор новых разработок в области технологии и конструкции рельсовых сталей.

Энциклопедия материаловедения: наука и технология, ред. К. Бушоу, Р. В. Кан, М. К. Флемингс, Б. Ишнер, Э. Дж. Крамер и С. Махаджан, Pergamon Press, Elsevier Science, ISBN 0-08-0431526, 2002, стр. 1 -7.

Крамер и С. Махаджан, Pergamon Press, Elsevier Science, ISBN 0-08-0431526, 2002, стр. 1 -7.

Отдельные экземпляры могут быть загружены и распечатаны только для личного исследования и изучения читателем.

Статья воспроизведена с разрешения Pergamon Press, отпечаток Elsevier Science.

Перлит

Публикации

- «Влияние легирования ванадием на износостойкость перлитных рельсов». и HKDH Bhadeshia

- «Синхротронный и нейросетевой анализ влияния состава и термической обработки на контактную усталость при качении заэвтектоидных перлитных сталей»

Материаловедение и инженерия A 707 (2017) 259-269.

В. Солано-Альварес, М. Пит, Э. Дж. Пикеринг и Дж. Джайсвал, А. Беван и Х. К. Д. Х. Бхадешия

кандидат наук диссертация, Кэтеринг Эрика Питт, Кембриджский университет, 1999

|

кандидат наук диссертация, Кембриджский университет, Лю Чун Чанг, 19 лет. 95

95

|

кандидат наук диссертация, Университет Лестера, Джон Эрнст Гарнхэм, 1995

|

Одежда

Следующее изображение было предоставлено Кевином Соули, который проводил испытания экспериментальной бейнитной рельсовой стали на большегрузных путях в США. Сталь имела химический состав Fe-0,26C-2Mn-1,8Si-1,9Cr-Mo-B. Он имел твердость после прокатки примерно 415 по Бринеллю и ударную вязкость примерно 50 МПа·м 1/2 . Впечатляющее изображение, на котором показан обычный перлитный рельс с упрочненной головкой, приваренный оплавлением к безкарбидному бейнитному рельсу после испытания, в ходе которого 90 миллионов брутто-тонн трафика, пройденного по крутой кривой. Превосходство безкарбидного бейнитного рельса достаточно очевидно.

Превосходство безкарбидного бейнитного рельса достаточно очевидно.

Работа выполнена в Transportation Technology Center, Inc.

Рельсы (изображения)

- Соединение рельсов

- Фисп, Швейцария

- Сталь на железнодорожной станции Пикадилли в Манчестере

- Линц, Австрия

- Укладка трамвайных рельсов в Финляндии

- Трамваи в Линце, Австрия

Рельсы (направляющие)

- Рельсы без карбида

Фильмы о поездах

- Скоростной поезд в Токио, Япония.

- Синкансэн

- Поезд на станции Калькутта

- Угольный поезд в Джамшедпуре, Индия

- Станция метро, Площадь Пикадилли, Лондон

- Прибытие поезда метро, Площадь Пикадилли, Лондон

- На эскалаторе станции метро Holborn, Лондон

| Домашняя страница группы ПТ | Алгоритмы материалов |

SCIRP Открытый доступ

Издательство научных исследований

Журналы от A до Z

Журналы по тематике

- Биомедицинские и медико-биологические науки.

- Бизнес и экономика

- Химия и материаловедение.

- Информатика. и общ.

- Науки о Земле и окружающей среде.

- Машиностроение

- Медицина и здравоохранение

- Физика и математика

- Социальные науки.

и гуманитарные науки

и гуманитарные науки

Журналы по тематике

- Биомедицина и науки о жизни

- Бизнес и экономика

- Химия и материаловедение

- Информатика и связь

- Науки о Земле и окружающей среде

- Машиностроение

- Медицина и здравоохранение

- Физика и математика

- Социальные и гуманитарные науки

Публикация у нас

- Подача статьи

- Информация для авторов

- Ресурсы для экспертной оценки

- Открытые специальные выпуски

- Заявление об открытом доступе

- Часто задаваемые вопросы

Публикуйте у нас

- Представление статьи

- Информация для авторов

- Ресурсы для экспертной оценки

- Открытые специальные выпуски

- Заявление об открытом доступе

- Часто задаваемые вопросы

Подпишитесь на SCIRP

Свяжитесь с нами

клиент@scirp. org org | |

| +86 18163351462 (WhatsApp) | |

| 1655362766 | |

| Публикация бумаги WeChat |

| Недавно опубликованные статьи |

| Недавно опубликованные статьи |

Практика детской спинномозговой анестезии в стране с ограниченными средствами: пример Того()

Эссоханам Табана Музу, Саракавабало Ассенуве, Пикабало Четике, Эйрам Йоан Макафуи Амекуи, Чаа Ходабало Товоезим

Открытый журнал анестезиологии Том 13 № 2, 16 февраля 2023 г.

DOI: 10.4236/ojanes.2023.132004 16 загрузок 117 просмотров

Использование вагинального прогестерона (ВП) в сравнении с ВП плюс прерывистое внутримышечное введение прогестерона (ИМП) в циклах переноса замороженных/размороженных бластоцист: наблюдательное когортное исследование (9)0003

Сердар Челик, Дилек Дженгиз Челик

Открытый журнал акушерства и гинекологии Том 13 № 2, 16 февраля 2023 г.

DOI: 10.4236/ojog.2023.132021 8 загрузок 51 просмотр

Оценка и актуальность показаний к первичному кесареву сечению: отчет о пятилетнем опыте Больничного центра Невер ()

Алиу Диуф, Реми Коси, Тереза Микока, Эмили Серр, Филипп Кадель

Открытый журнал акушерства и гинекологии Том 13 № 2, 16 февраля 2023 г.

DOI: 10.4236/ojog.2023.132020 5 загрузок 57 просмотров

Надежная радиометрическая нормализация приэкваториальных спутниковых изображений с использованием выделения признаков и анализа дистанционного зондирования ()

Хайдер Дибс, Шатри Мансор, Нурдин Ахмад, Надхир Аль-Ансари

Машиностроение Том 15 №2, 16 февраля 2023 г.

DOI: 10.4236/eng.2023.152007 6 загрузок 46 просмотров

Миома матки, прооперированная в отделении акушерской гинекологии отделения матери и ребенка университетской больницы Тенгандого: около 109 случаев ()

Дьедонне Хиен, Пол Кейн, Нуфу Санкара, Райссом Зонго, Батабабон Аджаурабу, Али Уэдраого

Открытый журнал акушерства и гинекологии Том 13 № 2, 16 февраля 2023 г.

DOI: 10.4236/ojog.2023.132019 8 загрузок 60 просмотров

Запущенная и рецидивирующая косолапость у взрослых, функциональный результат острой хирургической коррекции ()

Сами Ногдаллах, Хасан Мохамед Хасан, Алаа Мохамед Мохамед Хайри, Дафаалла Салих, Хозифа Мохаммед Али Абд-Эльмагед, Монтасер Фатух

Открытый журнал ортопедии Том 13 № 2, 16 февраля 2023 г.

DOI: 10.4236/ojo.2023.132004 7 загрузок 41 просмотр

Подпишитесь на SCIRP

Свяжитесь с нами

клиент@scirp. |

и гуманитарные науки

и гуманитарные науки