Отличие станков ЧПУ старого и нового поколения

То, что мы сегодня называем ЧПУ (числовым программным управлением), в английском языке имеет два соответствия NC и CNC. В чем же разница?

Понятие NC перешло к нам из американской терминологии и является аббревиатурой от Numerical Control, что на русский переводится как «числовое управление» = «управление при помощи числовых значений».

Заказать металлообработку на ЧПУ. Получить бесплатную консультацию +7 (812) 400-5-800

Система NC или числовое управление

Немецкий стандарт DIN 66257 предлагает следующее определение:

Управление для рабочих машин, при котором данные для геометрических и технологических функций задаются в символьной (знаковой) системе (буквы, цифры, специальные символы).

NC не является технологией, а вместе с другими различными возможностями представляет собой специальный концепт для управления производственной машиной.

При обычных числовых управлениях необходимые функции закладываются в «железе» (программирование при помощи проволоки и шлейфов). Эти запрограммированные связи (бесконтактные и безрелейные схемы) отличаются тем, что они состоят из множества (электронных) конструктивных элементов, которые прочно соединены друг с другом проволокой. Связи состоят из проволоки переключения или если речь идет о так называемых напечатанных схемах — из медных дорожек на листовых заготовках.

При такой конструкции в схему довольно сложно внести какие-либо изменения. Кроме того, каждая функциональная единица численного управления может выполнять только свою определенную функцию. Однако требования к функциональности и объему выполняемых работ постоянно возрастали, поэтому в ЧУ приходилось постоянно усложнять «железо». Благодаря внедрению матричного переключателя стало возможным перепрограммирование существующей системы связей.

Расширение обычного управления NC представляет собой, например, интеграцию накопительной — SNC — системы (жесткого диска) в программируемые связи интерполятора.

Система CNC или числовое программное управление

По сравнению с обычным числовым управлением CNC (Computerized Numerical Control или ЧПУ являются гораздо более гибким устройством и поддерживают внесение изменений в программу.

Здесь не нужно создавать громоздкие проволочные связи, достаточно лишь изменить данные в накопителе, а это значит, что программирование связей заменяется на программное обеспечение. Благодаря интеграции микрокомпьютера перепрограммируемого управления выполнение всех функций NC обеспечивается микропроцессорами.

Описание NC — функций — это пользовательские программы, которые заложены в жестком диске. Чем больше функций должен выполнять станок, тем больший объем памяти жесткого диска необходим для его работы. Из-за высокого производственного объема современные ЧПУ системы оснащаются многоядерными процессорами.

Благодаря программно-технической реализации функций чу сокращается число потенциально подверженных повреждениям элементов в блоке управления. Дефицит тестирования и оптимизации числового программного обеспечения, которое в среднем изменяется 3-4 раза, благодаря CNC-системам становится не таким критичным, как раньше. Для предприятий без организации обработки данных во время подготовительных работ станки ЧПУ позволяют наладить экономичное автоматизированное производство.

Функционал ЧПУ

Согласно стандарту DIN 66257 понятие CNC означает:

Численное управление, которое содержит один или несколько компьютеров с программируемой памятью.

Функциональные признаки этого численного управления определяются по существу программированием компьютера (CNC).

В связи с развитием микрокомпьютерных систем ЧПУ является CNC одним из новых концептов управления, которому наряду с функциями управления ставится расширенный круг задач:

- Ввод и редактирование в компьютере

- Управление данными

- Подпрограммная техника

- Запрограммированное разделение проходов

- Геометрические функции

- Отражение, вращение, построение многоквадрантной матрицы

- Длины инструмента, коррекция радиуса инструмента

- Программа помощи пользователю

- Монитор для производственных данных, диагностики и графических изображений

- Компенсация механической точности позиционирования

- Переменная кодировка смены инструментов

- Контроль за неисправностями при многорезцовой обработке

- Интегрированные согласующие функции управления машин

- Учет машинных данных

В современных ЧПУ «коммуникация» происходит при помощи станка посредством интегрированного программируемого логического контроллера управление (ПЛК).

Типы станков с ЧПУ

ЧПУ расшифровывается как «Числовое Программное Управление».

Это значит, что станком управляет не рабочий, который крутит штурвалы, дёргает за рычаги и нажимает кнопки, а программа, которая загружена в блок управления станка. Станку по-прежнему нужен человек, но лишь как обслуга: загрузить деталь, загрузить программу, выгрузить деталь, почистить, смазать.

Компьютер станка управляет всеми рабочими инструментами с помощью электрических, гидравлических, пневматических приводов. По сути, такие станки – это самые примитивные промышленные роботы, работающие по строго заданной программе.

Для современных станков программы, чаще всего, создаются в CAD-программах – чертежи, 3D модели будущих деталей переводятся в машинный язык, который понимает компьютер станка и переводит в сигналы управления на приводы оборудования.

Применение на производствах оборудования с ЧПУ позволило добиться следующего

- высокой точности и качества готовых деталей;

- абсолютной повторяемости для серийных изделий;

- простоты перенастройки на изготовление других деталей;

- экономии материалов и электричества;

- сведение к минимуму влияния человека.

Содержание:

- Многокоординатные обрабатывающие центры

- Фрезерные станки

- Токарные станки

- Штампы, просечные станки

- Шлифовальные станки

- Станки плазменной резки

- Станки лазерной резки

- Гидроабразивные станки

- Электроэрозионные станки

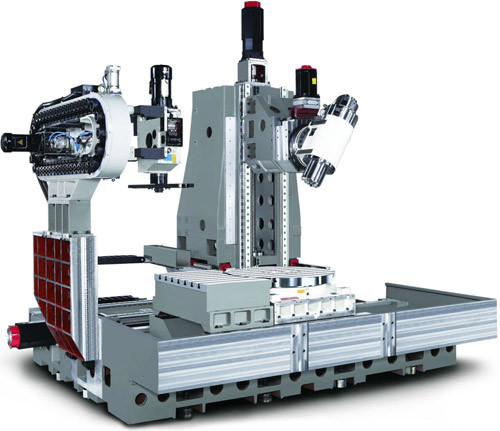

Многокоординатные обрабатывающие центры с ЧПУ

Чаще всего бывают 5-ти осевыми. То есть, обработка выполняется в автоматическом режиме в любых плоскостях.

Это самые совершенные машины, способные изготовить детали очень сложной формы. Такой станок имеет различные сменные инструменты в барабанах (свёрла, фрезы, пилы и проч.). В соответствии с программой, станок выбирает нужный инструмент или несколько инструментов сразу и обрабатывает заготовку в заданных плоскостях.

В большинстве случаев, для полного цикла обработки сложной детали, достаточно однократной загрузки, что сокращает время на изготовление.

Существенным минусом такой машины является её огромная дороговизна – как при покупке, так и при эксплуатации. А в случае поломки и необходимости обслуживания, процесс производства полностью останавливается.

Фрезерные станки с ЧПУ

Это всем известные станки для обработки металла путём фрезерования – снятия слоя вращающейся фрезой с неподвижной детали (деталь может перемещаться, а фраза оставаться на месте, но сама деталь не вращается в классическом станке).

В отличие от классического «ручного» станка, здесь управление на себя берёт электроника.

Бывают простые и наиболее дешевые станки – 3 осевые.

Бывают 4, 5, 6 осевые – но это уже обрабатывающие центры, о которых речь шла выше.

Основные виды операций для обычного фрезерного станка с ЧПУ:

— выборка металла заданной формы – создание углублений, уступов;

— сверление;

— торцевание;

— нарезание резьбы.

Токарные станки обрабатывают детали совершенно различных форм и размеров, являются наиболее универсальным обрабатывающим оборудованием.

Токарные станки с ЧПУ

Как и все станки с ЧПУ, токарные также управляются компьютером. Предназначены для обработки цилиндрических деталей. Вращается сама заготовка, а инструмент закреплён на подвижных приводах.

Основные виды выполняемых работ:

— обточка до нужного диаметра в заданных местах заготовки;

— сверление по продольной оси;

— нарезание наружной и внутренней резьбы;

— торцевание;

— шлифовка, полировка.

Штампы, просечные станки с ЧПУ

Такие станки имеют стол, над которым в двух координатах перемещается головка с инструментом. По заданной программе инструмент продавливает, просекает, пробивает отверстия, углубления, выемки, вид, форма и расположение которых зависит от чертежа и от используемого инструмента и режима работы.

Можно получать как самые утилитарные листы с круглыми отверстиями по всей поверхности, так и любые декоративные рисунки, созданные с помощью разных видов отверстий.

Шлифовальные станки с ЧПУ

Данные станки применяются для обработки поверхностей с заданной высокой точностью, чего невозможно достичь при использовании оборудования с ручным управлением.

Станки плазменной резки с ЧПУ

Данный вид оборудования заменил ручную резку там, где требуется точность и повторяемость. Станок имеет стол определённого размера и двухкоординатную подвижную систему с плазменной горелкой.

Станки лазерной резки с ЧПУ

Станки для лазерной резки изначально были оборудованы ЧПУ и являются наиболее совершенными машинами для резки металлов и любых других листовых материалов.

Состоят из стола и 2 координатной подвижной системы с лазерным резаком.

С помощью таких станков получают очень качественный рез, а также детали любой формы на плоскости.

Гидроабразивные станки с ЧПУ

По назначению и общей компоновке такие станки подобны лазерным и плазменным режущим машинам: тоже есть рабочий стол для размещения листового материала, тоже есть двухкоординатная подвижная система. Рабочим инструментом является головка с форсункой, из которой с большой скоростью под большим давлением выходит струя воды с абразивными частицами.

Применяется для резки таких деталей и из таких материалов, которые по заданию не должны подвергаться термической обработке.

Электроэрозионные станки с ЧПУ

Существование такого оборудования без ЧПУ невозможно.

Электроэрозионная обработка заключается в испарении микроскопических участков заготовки короткими электрическими разрядами. Согласно программе станок в нужный момент подаёт на электроды импульсы заданной длительности и мощности. Электрические разряды как бы «выгрызают» деталь из заготовки.

Заключение

Мы вкратце познакомились с самыми распространёнными станками с ЧПУ, применяемыми в промышленности.

На нашем собственном производстве все станки для обработки металлов оснащены числовым программным управлением. Это позволяет нам изготавливать высокоточные и качественные детали для вентилируемых фасадов. Также мы принимаем заказы на обработку от организаций и иных заказчиков.

Мы предоставляем услуги металлообработки в Минске на нашем производстве:

- металлообработка ЧПУ

- фрезеровка алюминия Минск

- перфорация листового металла

- гибка металла на прессе

- порошковая покраска металлических изделий

станков с ЧПУ | MatterHackers

Что такое обработка/фрезерование с ЧПУ? Обработка с ЧПУ или производство с ЧПУ — это процесс с использованием числового программного управления (ЧПУ), в котором предварительно запрограммированное компьютерное программное обеспечение определяет движение заводских инструментов и оборудования. Этот процесс можно использовать для управления целым рядом сложных механизмов, от шлифовальных и токарных станков до мельниц и фрезерных станков с ЧПУ. Эти машины могут выполнять сложные задачи трехмерной резки с помощью единого набора команд. Это субтрактивный производственный процесс, в котором используются код и станки для удаления слоев материала со стандартной детали для производства детали, разработанной по индивидуальному заказу.

Этот процесс можно использовать для управления целым рядом сложных механизмов, от шлифовальных и токарных станков до мельниц и фрезерных станков с ЧПУ. Эти машины могут выполнять сложные задачи трехмерной резки с помощью единого набора команд. Это субтрактивный производственный процесс, в котором используются код и станки для удаления слоев материала со стандартной детали для производства детали, разработанной по индивидуальному заказу.

Для чего используется станок с ЧПУ?

Фрезерные станки с ЧПУ — это мощный инструмент для формовки и резки самых разных материалов. Они обеспечивают точные и воспроизводимые результаты, что делает их важной частью многих производственных процессов. Станки с ЧПУ можно использовать для следующих целей:

- Обработка и формовка деталей: станки с ЧПУ могут точно и точно резать, сверлить, фрезеровать и точить металл, пластик и другие материалы для создания сложных форм и деталей.

- Прототипирование: Станки с ЧПУ могут создавать прототипы новых продуктов, деталей и компонентов перед их массовым производством.

- Производство: Станки с ЧПУ используются для серийного производства деталей и узлов с высокой точностью и повторяемостью.

- Гравировка и маркировка: станки с ЧПУ могут гравировать и маркировать различные материалы для персонализации, брендинга и идентификации.

- Деревообработка: Станки с ЧПУ можно использовать для резки и придания формы дереву для изготовления мебели, краснодеревщиков и других деревообрабатывающих изделий.

- Металлообработка: Станки с ЧПУ могут использоваться для металлообработки, такой как изготовление листового металла, сварка и штамповка металла.

Станки с ЧПУ — это автоматизированные станки, управляемые компьютерной программой. Вот основные этапы работы станка с ЧПУ:

- Дизайн : Первым шагом является создание 3D-модели детали или компонента, который будет производиться, с использованием программного обеспечения для автоматизированного проектирования (САПР).

- Программирование : 3D-модель затем преобразуется в компьютерную программу с использованием программного обеспечения автоматизированного производства (CAM). Эта программа содержит инструкции для станка, включая траекторию движения инструмента, параметры резки и другие детали.

- Установка : Заготовка устанавливается на стол или приспособление станка, а режущий инструмент загружается в шпиндель станка.

- Калибровка : Машина калибруется, чтобы убедиться, что она правильно выровнена и расположена.

- Выполнение : Компьютерная программа загружается в систему управления машины, и машина начинает выполнять программу. Станок перемещает режущий инструмент по заданной в программе траектории, снимая материал с заготовки для создания нужной формы и размеров.

- Мониторинг : Во время процесса обработки датчики и органы управления станка контролируют условия резания и при необходимости вносят коррективы, чтобы обеспечить бесперебойную работу процесса.

- Завершение : После завершения процесса обработки готовая деталь или компонент снимается со станка и проверяется на качество.

В целом ключом к работе станка с ЧПУ является компьютерная программа, которая управляет его движениями и параметрами резки. Эта программа позволяет станку создавать точные и сложные детали с постоянными результатами, что делает станки с ЧПУ важным инструментом для многих производственных приложений.

К различным видам станков с ЧПУ относятся:

- Фрезерные станки с ЧПУ: сюда входят как 3-осевые, так и 5-осевые станки

- Токарные станки

- Плазменные резаки

- Электроэрозионные машины

- Гидроабразивная резка

Стоимость станка с ЧПУ может широко варьироваться в зависимости от нескольких факторов, таких как его размер, сложность и возможности. Вот примерные диапазоны цен на различные типы станков с ЧПУ:

Вот примерные диапазоны цен на различные типы станков с ЧПУ:

- Настольные станки с ЧПУ могут стоить от 2000 до 10 000 долларов. Обычно это небольшие настольные машины, предназначенные для любителей или малого бизнеса.

- Коммерческие станки с ЧПУ могут стоить от 20 000 до 100 000 долларов США. Как правило, это более крупные машины по сравнению с настольными станками с ЧПУ, которые имеют больше возможностей для обработки материалов и предназначены для более промышленного использования.

- Производственные или промышленные станки с ЧПУ может стоить от 100 000 до нескольких миллионов долларов. Это большие, сложные машины, предназначенные для промышленного использования в тяжелых условиях.

История станков с ЧПУ. Часть 1: Люди, истории и… | by Бантам Инструменты | CNC Life

Часть 1: Люди, истории и изобретения, которые сделали сегодняшнюю технологию возможным

на Bantam Tools , мы создаем Desktop CNC (Computer-numer. 0124 машины с надежностью и точностью. Мы отправляемся в путешествие, чтобы исследовать историю ЧПУ. Всеобъемлющая история еще не была рассказана, и мы считаем, что она должна быть рассказана, поэтому мы потратили время на ее исследование. То, что мы обнаружили, было интригующей историей человеческого стремления к повышению эффективности и точности с помощью машин.

0124 машины с надежностью и точностью. Мы отправляемся в путешествие, чтобы исследовать историю ЧПУ. Всеобъемлющая история еще не была рассказана, и мы считаем, что она должна быть рассказана, поэтому мы потратили время на ее исследование. То, что мы обнаружили, было интригующей историей человеческого стремления к повышению эффективности и точности с помощью машин.

В этой серии из трех частей мы делимся тем, что узнали. Пока мы копали глубоко, если мы пропустили важного человека или устройство, сообщите нам об этом в комментариях. Обязательно посмотрите Часть 2, Эволюция от ЧПУ к ЧПУ и Часть 3, От заводского цеха до рабочего стола .

Здесь, в части 1, мы сначала рассмотрим предшествующие механизмы, которые заложили основу, и ряд событий, которые привели к рождению числового управления.

Начнем с самых азов.

По сути, станок — это станок, в котором траектория движения инструмента направляется станком, в отличие от прямого, произвольного управления человеком, например, с ручными инструментами и практически каждым инструментом, пока не были изобретены станки. .

.

Числовое управление (ЧПУ) означает использование программируемой логики (данные в виде букв, цифр, символов, слов или их комбинации) для автоматизации управления обрабатывающими инструментами. До его появления обрабатывающие инструменты неизменно контролировались операторами-людьми.

Компьютерное числовое управление (ЧПУ) Затем точно закодированные инструкции отправляются на микропроцессор в системе управления обрабатывающего инструмента, обеспечивая повышенный уровень точности и согласованности. Когда люди сегодня говорят о ЧПУ, они почти всегда имеют в виду фрезерный станок, подключенный к компьютеру. Технически его можно использовать для описания любой машины, управляемой компьютером.

Ряд изобретений сыграл важную роль в создании основы для разработки станков с ЧПУ. Здесь мы рассмотрим четыре основных элемента: ранние станки, перфокарты, сервомеханизмы и язык программирования с автоматическим программированием (APT) .

Ранние станки

Во-первых, привет тому, что широко считается первым станком: в 1775 году сверлильный станок Джона Уилкинсона был решением для точной расточки цилиндров для паровых двигателей. Джеймсу Уатту приписывают создание паровой машины, которая привела в действие Вторую промышленную революцию в Англии, но у него были проблемы с обеспечением постоянной точности цилиндров паровой машины — до тех пор, пока Уилкинсон не создал станок для сверления цилиндров двигателя, основанный на конструкции его оригинальной пушки. скучная машина.

«Уилкинсон просверлил нам несколько цилиндров, которые ни в чем не уступают толщине старого шиллинга». — Мэтью Бултон, деловой партнер Ватта, 1776

Перфокарты

В 1725 году французский текстильщик Базиль Бушон изобрел способ управления ткацкими станками с помощью данных, закодированных на бумажных лентах через ряд перфорированных отверстий. Несмотря на то, что этот метод был новаторским, он был хрупким и все еще требовал оператора. В 1805 году Жозеф Мари Жаккар принял эту концепцию, но усилил и упростил ее, последовательно связав более прочные перфокарты, тем самым автоматизировав процесс. Эти перфокарты широко считаются основой того, что должно было стать современными компьютерами, и ознаменовали конец кустарного производства в ткацком деле.

В 1805 году Жозеф Мари Жаккар принял эту концепцию, но усилил и упростил ее, последовательно связав более прочные перфокарты, тем самым автоматизировав процесс. Эти перфокарты широко считаются основой того, что должно было стать современными компьютерами, и ознаменовали конец кустарного производства в ткацком деле.

Интересно, что жаккардовый ткацкий станок встретил сопротивление со стороны ткачей шелка того времени, которые боялись, что эта автоматизация лишит их работы и средств к существованию. Они неоднократно сжигали запущенные в производство станки; однако их сопротивление оказалось тщетным, поскольку промышленность признала преимущества ткацкого станка. К 1812 году во Франции использовалось 11 000 жаккардовых станков.

Перфокарты, использованные на жаккардовом станке, в Немецком технологическом музее в Берлине. [Источник изображения] Перфокарты разрабатывались во второй половине 1800-х годов и нашли множество применений, от телеграфии до самоиграющих фортепиано. В то время как ранние карты определяли механическое управление, американский изобретатель Герман Холлерит впервые изобрел электромеханический табулятор перфокарт, изменив игру. Его система была запатентована в 1889 году, когда он работал в Бюро переписи населения США.

Его система была запатентована в 1889 году, когда он работал в Бюро переписи населения США.

В 1896 году он основал компанию Tabulating Machine Company, которая была объединена с четырьмя другими компаниями в IBM в 1924. Во второй половине ХХ века перфокарты впервые стали использоваться для ввода и хранения данных в компьютерах и машинах с числовым программным управлением. В исходном формате было пять рядов отверстий, а в последующих версиях было шесть, семь, восемь и более рядов.

Перфокарта в стиле IBM с 80 столбцами. [Источник изображения]Сервомеханизмы

Сервомеханизм — это автоматическое устройство, которое использует обратную связь с обнаружением ошибок для корректировки работы машины или механизма. В некоторых случаях сервопривод позволяет управлять большим количеством энергии с помощью устройства с гораздо меньшей мощностью. Сервомеханизм состоит из управляемого устройства, другого устройства, подающего команды, детектора ошибок, усилителя сигнала ошибки и устройства исправления ошибок (серводвигателя). Сервоприводы обычно используются для управления переменными, такими как положение и скорость, и чаще всего являются электрическими, пневматическими или гидравлическими.

Сервоприводы обычно используются для управления переменными, такими как положение и скорость, и чаще всего являются электрическими, пневматическими или гидравлическими.

Первый электрический сервомеханизм был создан в Англии Х. Календарем в 1896 году. К 1940 году в Массачусетском технологическом институте была создана специальная лаборатория сервомеханизмов, выросшая из повышенного внимания Департамента электротехники к этому предмету. В обработке с ЧПУ сервоприводы необходимы для достижения требуемых допусков автоматизированного процесса обработки.

Слово серводвигатель связано с тем, что Дж. М. Фаркот в 1868 году использовал термин «le servomoteur» (ведомый двигатель) для описания гидравлических и паровых двигателей для управления судном. Никола Тесла использовал электрический сервомеханизм для дистанционного управления своими моделями кораблей; он получил патент на свою систему в 189 г.8, видно здесь.Автоматически программируемый инструмент (АПТ)

Родившийся в Лаборатории сервомеханизмов Массачусетского технологического института в 1956 году как детище Группы компьютерных приложений, Автоматически программируемый инструмент (АПТ) представляет собой простое в использовании средство программирования высокого уровня. язык, предназначенный специально для создания инструкций для станков с числовым программным управлением. Первоначальная версия предшествовала FORTRAN, но более поздние версии были переписаны на FORTRAN.

язык, предназначенный специально для создания инструкций для станков с числовым программным управлением. Первоначальная версия предшествовала FORTRAN, но более поздние версии были переписаны на FORTRAN.

APT был языком, созданным для работы с первым станком с ЧПУ Массачусетского технологического института, одним из первых в мире. Он стал стандартом для программирования станков с компьютерным управлением и широко использовался в 19 веке.70-е годы. Разработка APT спонсировалась ВВС, и в конечном итоге она стала общедоступной.

Глава группы компьютерных приложений Дуглас Т. Росс известен как отец APT. Позже он также ввел термин «автоматизированное проектирование» (САПР).

До появления компьютера — станков с числовым программным управлением, сначала было разработано числовое управление и первые станки с ЧПУ. И хотя в различных отчетах об исторических деталях есть некоторые расхождения, первые станки с ЧПУ были как ответом на конкретные производственные задачи, с которыми сталкивались военные, так и естественным развитием системы перфокарт.

«Числовое управление ознаменовало начало второй промышленной революции и наступление эпохи, в которой управление машинами и производственными процессами перейдет от неточного проектирования к точной науке». — Общество инженеров-технологов

ЗНАКОМЬТЕСЬ С ДЖОНОМ Т. ПАРСОНСОМ, ОТЦОМ ЧИСЛОВОГО УПРАВЛЕНИЯ

Американский изобретатель Джон Т. Парсонс (1913–2007) широко считается отцом числового программного управления, которое он задумал и реализовано с помощью авиационного инженера Фрэнка Л. Стулена. Сын производителя из Мичигана, Парсонс начал работать на фабрике своего отца сборщиком в возрасте 14 лет. Позже он владел и управлял рядом производственных предприятий в рамках семейного бизнеса Parsons Manufacturing Co.

Парсонс является обладателем первого патента NC и был введен в должность в Национальный зал славы изобретателей за свою новаторскую работу в области числового программного управления. Всего у Парсонса 15 патентов, еще 35 выдано его бизнесу. Общество инженеров-технологов взяло интервью у Парсонса в 2001 году, чтобы узнать историю с его точки зрения. Это увлекательное чтение доступно в онлайн-архиве .

Всего у Парсонса 15 патентов, еще 35 выдано его бизнесу. Общество инженеров-технологов взяло интервью у Парсонса в 2001 году, чтобы узнать историю с его точки зрения. Это увлекательное чтение доступно в онлайн-архиве .

Early NC Timeline

- 1942: Компания Sikorsky Aircraft наняла Джона Т. Парсонса для производства лопастей несущего винта вертолета.

«Сикорский делал лезвия вручную. Сделал монтажные приспособления. Лопасти были сложными, потому что на переднем конце лопасти был установлен балансировочный груз, чтобы облегчить наклон вверх для изменения угла наклона. Мои методы сборки отлично сработали. ” — John T. Parsons

- 1944: Из-за дефекта конструкции лонжерона одна из первых 18 изготовленных лопастей вышла из строя, в результате чего погиб пилот. У Парсонса есть идея штамповать лопасти ротора из металла, чтобы сделать их прочнее и исключить клеевое и винтовое крепление.

- 1946 : Создание производственного инструмента для точного изготовления лопастей должно было быть сложным, поэтому Парсонс нанимает авиационного инженера Фрэнка Стулена и собирает команду инженеров с тремя другими. У Стулена возникла идея использовать перфокарты IBM для определения уровня нагрузки на лезвия, и для этого проекта они арендуют семь машин IBM.

«В 1948 году цель простого изменения последовательности движений станка-автомата — в отличие от простого приведения в движение фиксированной последовательности — преследовалась двумя основными способами: трассирующим управлением и числовым управлением. Первый, как мы видели, требовал изготовления физической модели объекта (или, по крайней мере, его полного чертежа, как в случае с Cincinnati Line-Tracer Hydro-Tel). Второй требовал не изображения готового предмета или детали, а только его абстракцию: математическую модель и инструкции к машине». — Электричество в американской экономике

- 1949: ВВС США нужна помощь в сверхточной конструкции крыла.

Парсонс представляет свою машину с числовым программным управлением и получает контракт на 200 000 долларов, чтобы воплотить ее в жизнь.

Парсонс представляет свою машину с числовым программным управлением и получает контракт на 200 000 долларов, чтобы воплотить ее в жизнь. - 1949: Парсонс и Стулен работали со Snyder Machine & Tool Corp. над машиной и поняли, что им нужны серводвигатели для точной работы их машины. Парсонс поручает сервоприводы для «Card-a-matic Milling Machines» Лаборатории сервомеханизмов Массачусетского технологического института.

- 1951: Сделка с машинами Air Force NC теперь присуждена Массачусетскому технологическому институту. Существуют разные версии того, что произошло, что привело к тому, что Парсонс был исключен из сделки: Массачусетский технологический институт занизил ставку Парсонса, а у Парсонса закончились деньги — это два счета (см. Ниже).

- 1952 (май) : Парсонс подает патент на «Управляемое двигателем устройство для позиционирования станка». Он получил патент в 1958 году.

- 1952 (август): В ответ Массачусетский технологический институт подает патент на «Сервосистему с числовым управлением».

Отчет Массачусетского технологического института о споре

«После Второй мировой войны ВВС США заключили с корпорацией Parsons несколько контрактов на дальнейшее развитие инноваций в области обработки с числовым программным управлением, сделанных ее основателем Джоном Парсонсом. Заинтересовавшись экспериментами, проводимыми в Лаборатории сервомеханизмов Массачусетского технологического института, Парсонс в 1949 году предложил Массачусетскому технологическому институту стать субподрядчиком проекта для предоставления экспертных знаний в области автоматического управления. В течение следующих 10 лет Массачусетский технологический институт получил контроль над всем проектом, поскольку видение Лаборатории сервомеханизмов «трехосевого непрерывного управления траекторией» вытеснило первоначальную концепцию Парсонса о «врезном позиционировании». Конфликт всегда формирует технологии, но эта конкретная история, описанная историком Дэвидом Ноблом, стала важным наглядным уроком в истории технологий».

[источник]

Отчет Парсонса о споре

«Проблема заключалась в том, что MIT превысил свой бюджет примерно на 50 000 долларов. В конце концов мне пришлось просить у правительства больше денег на сервомеханизм. Массачусетский технологический институт дал мне сумму, которую я использовал для предложения, а затем добавил к своей части работы. Итак, я предложил повысить цену, но МТИ перебил мою ставку.

«MIT сказал мне, что у них есть одна ставка накладных расходов для частного бизнеса и другая, более низкая, для правительства. Но я и представить себе не мог, что кто-то столь авторитетный, как Массачусетский технологический институт, намеренно возьмет на себя мой проект. В Массачусетском технологическом институте знали, что затраты растут, и они боялись, что правительство может отказаться от всей сделки. Они даже искали машину для экспериментов. Массачусетскому технологическому институту было известно о большом количестве излишков государственных станков, использовавшихся во время Второй мировой войны, и они отправились на поиски одного из них, который в итоге оказался вертикальным фрезерным станком Cincinnati Hydro-Tel с размером станины 24×60 дюймов.

В этот момент Массачусетский технологический институт заключил новый контракт с ВВС, который фактически исключил компанию Parsons из дальнейшей разработки системы NC». [источник]

- 1952: Массачусетский технологический институт демонстрирует свою 7-дорожечную систему перфоленты (со статьей Уильяма Пиза в Scientific American ), которая сложна и дорога (250 электронных ламп, 175 реле, в 5 шкафах размером с холодильник) .

SCIENTIFIC AMERICAN’S SENTEMBER 1952 ISSUE

Scientific American 9Сентябрьский выпуск журнала 0124 за 1952 год, посвященный автоматическому управлению, намного опередил свое время и содержал набор из семи статей о «саморегулирующихся машинах, которые представляют собой научную и технологическую революцию, которая сильно повлияет на будущее человека». Компания Modern Mechanix отсканировала и поделилась пятью статьями, в том числе «Автоматический станок» Уильяма Пиза из Массачусетского технологического института о первом созданном ими станке с ЧПУ. Слоган гласит: «Контроль с обратной связью начал развиваться в обработке металлов. Представляем первый отчет о фрезерном станке, преобразующем информацию с перфоленты в контуры готовой детали».

Компания Modern Mechanix отсканировала и поделилась пятью статьями, в том числе «Автоматический станок» Уильяма Пиза из Массачусетского технологического института о первом созданном ими станке с ЧПУ. Слоган гласит: «Контроль с обратной связью начал развиваться в обработке металлов. Представляем первый отчет о фрезерном станке, преобразующем информацию с перфоленты в контуры готовой детали».

- 1955: Concord Controls (сформированная членами первоначальной команды MIT) создает Numericord, который заменяет перфоленту на машине NC MIT на устройство чтения магнитных лент, над которым работает GE.

- 1958: Парсонс получает патент США 2 820 187 и продает эксклюзивную лицензию компании Bendix. IBM, Fujitsu и GE получают сублицензии после того, как уже начали разработку своих собственных машин.

- 1958: Массачусетский технологический институт публикует отчет об экономике Северной Каролины, в котором делается вывод, что нынешнее воплощение на самом деле не экономит время, а вместо этого переводит рабочую силу с заводского цеха на тех, кто создает перфоленты.

«М.И.Т. Система объединяет цифровые и аналоговые процессы с обратной связью для управления фрезерным станком, режущий инструмент которого перемещается в трех плоскостях относительно заготовки. В этом случае «модель» изготавливаемого объекта подается на машину в виде перфорированной бумажной ленты, аналогичной той, что используется в телетайпных системах. Для типичной операции 10 футов ленты заставят машину работать в течение часа». — William Pease, Scientific American

Видео: Sperry Numeric Control Promo Video for Industrial Tape Reader

Мы завершаем часть 1 этой серии из трех частей классическим видео той эпохи: взгляд на механическую обработку эпохи 1950-х годов.

«Этот считыватель ленты может прочитать 20 строк ленты за 200 миллисекунд! Разработанный как для надежности, так и для скорости, он может считывать весь блок информации за один раз, тем самым исключая сдвиговый регистр или хранилище в памяти, которые являются обычными для других систем, использующих последовательные считыватели».

Парсонс представляет свою машину с числовым программным управлением и получает контракт на 200 000 долларов, чтобы воплотить ее в жизнь.

Парсонс представляет свою машину с числовым программным управлением и получает контракт на 200 000 долларов, чтобы воплотить ее в жизнь.

[источник]

[источник] В этот момент Массачусетский технологический институт заключил новый контракт с ВВС, который фактически исключил компанию Parsons из дальнейшей разработки системы NC». [источник]

В этот момент Массачусетский технологический институт заключил новый контракт с ВВС, который фактически исключил компанию Parsons из дальнейшей разработки системы NC». [источник]