Новости

НовостиИскать по названию:

Международное сотрудничество Молодежная политика Наука Наука и образование Новости Министерства Образование

Искать по дате:

2020 2021 2022

сбросить фильтр

7

октября

Валерий Фальков: история формирует мировоззрение человека и его ценностный каркас

Об этом глава Минобрнауки России сообщил на Первом национальном форуме преподавателей истории, который прошел в Тобольске. Участие в нем приняли более 100 педагогов из разных регионов страны, представители научного сообщества, а также руководители органов власти в сфере высшего образования.

Новости Министерства

7

октября

Уникальный ячмень и «идеальный» виноград: кубанские селекционеры выводят новые сорта растений

Ученые Кубанского государственного аграрного университета (КубГАУ) совместно с индустриальным партнером ООО «Агростандарт» вывели два новых уникальных сорта озимого ячменя с рабочими названиями «СЕЛЬХОЗ 100» и «ВСАДНИК».

Новости подведомственных учреждений

7

октября

Уридин восстановит сердце при диабете, а лазер очистит алмазы: открытия российских ученых

Российские исследователи создали эффективные и недорогие фотокатализаторы, представили новый метод превращения морской воды в питьевую и открыли уникальные возможности адресной доставки лекарств к клеткам. Об этих и других новостях науки читайте в дайджесте Минобрнауки России.

Наука

7

октября

На VIII Всероссийскую премию «За верность науке» подано более тысячи заявок

Завершился прием заявок на VIII Всероссийскую премию «За верность науке». Всего было подано 1165 заявок из 75 регионов России. Список шорт-листов станет известен до конца октября, торжественная церемония награждения лауреатов пройдет в ноябре.

Новости Министерства

7

октября

Ученые нашли бесперебойный способ получения недорогого «зеленого» водорода

Для производства водорода с помощью энергетических ветряных установок морского базирования необходим устойчивый заряд электричества. Иначе может пострадать качество топлива, а в отдельных случаях даже произойти авария. Исследовали нашли способ, как обезопасить получение «зеленого» водорода. Он основан на методе синтетической инерции, который без включения в систему дополнительных устройств позволяет сохранять ее устойчивость и вырабатывать более экономичный и качественный водород. Работа выполнена сотрудниками Томского политехнического университета (ТПУ).

Наука

7

октября

Новое исследование ученых закладывает основу корректировки нейрологических болезней от эпилепсии до Альцгеймера

Ключевой элемент, отвечающий за равновесие между процессами торможения и возбуждения нервной системы человека обнаружили ученые Научно-исследовательского института общей патологии и патофизиологии (ФГБНУ «НИИОПП»). Этим элементом оказалась АТФаза, входящая в структуру ГАМКА- рецепторов — главных тормозных рецепторов в нервной системе. В будущем это позволит использовать АТФазу как молекулярную мишень для тестирования новых фармакопрепаратов против нейрологических расстройств — эпилепсии, аутизма, болезни Паркинсона и Альцгеймера.

Этим элементом оказалась АТФаза, входящая в структуру ГАМКА- рецепторов — главных тормозных рецепторов в нервной системе. В будущем это позволит использовать АТФазу как молекулярную мишень для тестирования новых фармакопрепаратов против нейрологических расстройств — эпилепсии, аутизма, болезни Паркинсона и Альцгеймера.

Наука

7

октября

Зачет или пересдача: в онлайн-шоу «Ревузор» популярные блогеры показывают честные обзоры вузов

Онлайн-шоу «Ревузор» — это отличная возможность для абитуриентов узнать и выбрать место, где учиться в будущем. Студенты, в свою очередь, могут задуматься о смене направления или профессии, понять в какой университет перевестись для учебы в магистратуре или аспирантуре.

Образование

7

октября

На Ямале завершилось мероприятие-спутник Конгресса молодых ученых

Мероприятие прошло с 4 по 6 октября в Салехарде в рамках Десятилетия науки и технологий. Основной целью стало вовлечение российского научного сообщества в решение задач региона по преодолению климатических и экологических вызовов.

Основной целью стало вовлечение российского научного сообщества в решение задач региона по преодолению климатических и экологических вызовов.

Наука

6

октября

Валерий Фальков предложил изменения в систему научной аттестации

Сегодня прошло первое заседание Комитета советников Высшей аттестационной комиссии при Минобрнауки России. На встрече Министр науки и высшего образования РФ Валерий Фальков подвел итоги совместной работы и озвучил ряд предложений по изменениям в системе государственной научной аттестации.

Новости Министерства

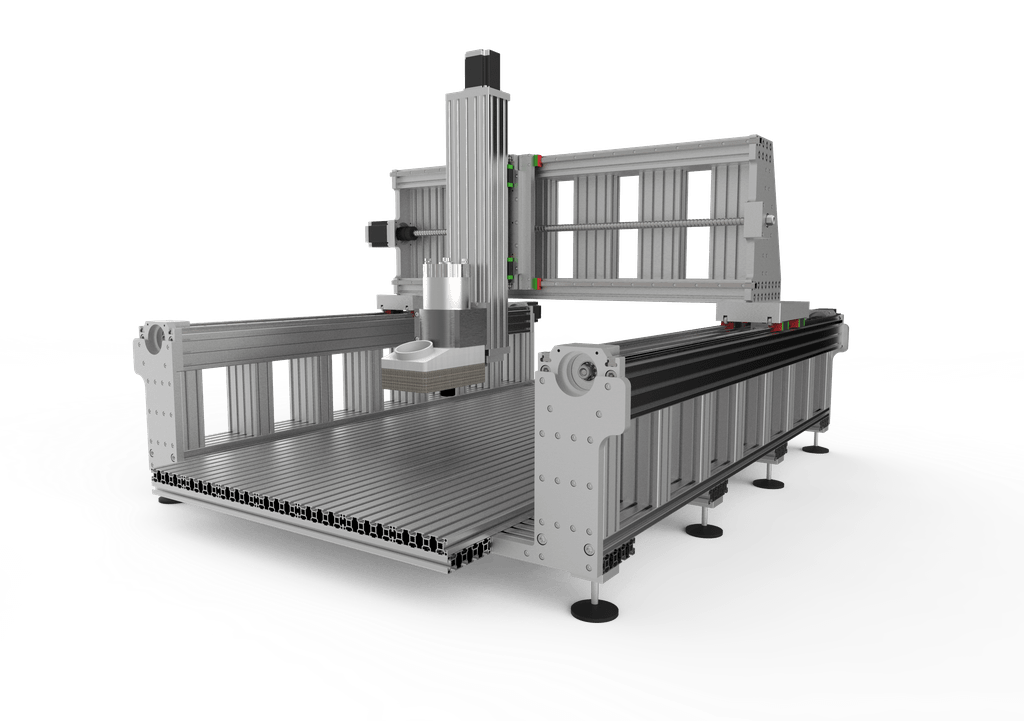

Инструкция по выбору токарного станка с ЧПУ

SMEC RUS

Токарный обрабатывающий центр с ЧПУ — это технически сложный станок, который позволяет с высокой точностью и скоростью обрабатывать металлические тела вращения

(

пруток). Разберем, с чего начать при выборе токарного станка и на что обратить внимание, делая окончательный выбор среди нескольких моделей от разных производителей.

Содержание

I. Выбор базовых опций

1

Максимальная длина обрабатываемой детали (L, XL)2

Размер и тип патрона (A, B, C)3

Налич ие приводного инструмента (M)4 Наличие оси Y (Y)

5 Наличие противошпинделя (S)

II. Критерии выбора токарного станка с ЧПУ

Критерии выбора токарного станка с ЧПУ

— 1.1

Револьверная голова— 1.2

Шпиндель— 1.3

Станина2

Надежность и срок службы — 2. 1

1

— 2.2

Шарико-винтовая передача (ШВП)3

Удобство использования— 3.1

Система ЧПУ— 3.2

Задняя бабка— 3.3

Бак СОЖ и конвейер для стружки— 3.4

БарфидерВыбор базовых опций

Для начала, необходимо определиться, какими базовыми характеристиками и опциями должен обладать ваш токарный станок с ЧПУ

Максимальная длина обрабатываемой детали (L, XL)

Чем больше длина обрабатываемой детали , тем больше по габаритам будет ваш станок.

Планируя приобретение токарного станка с ЧПУ, как правило, вы уже представляете, какого размера детали будете обрабатывать. Выберите максимальную длину планируемой детали и добавьте 30−50 мм — получившееся значение используйте как максимальную длину обрабатываемой детали ( L max).

Станки компании SMEC делятся на несколько групп, состоящих из диапазонов максимальных длин обрабатываемых деталей. Используя фильтр на

странице подбора токарного обрабатывающего центра SMEC , выберите получившееся значение L max в соответствующем параметре фильтрации.Подсказка: станки SMEC в названии могут иметь букву « L » (Large) или « XL » (Extra Large). Это означает, что такой станок имеет удлиненную станину и бОльшую длину обработки детали.

Это означает, что такой станок имеет удлиненную станину и бОльшую длину обработки детали.

Размер и тип патрона (A, B, C)

Патрон токарного станка

Патроны бывают разных размеров и, как правило, размер обозначается дюймами ( например, 8″). Кроме того, патроны бывают сквозные и закрытые. Патроны сквозного типа позволяют пропускать через себя заготовку, что удобно, при использовании автоматического податчика прутка ( барфидера). Закрытые патроны этого делать не позволяют.

На токарных станках SMEC для удобства работы всегда используются сквозные патроны южнокорейской фирмы Samchully . Исключением являются вертикальные обрабатывающие центры

(

серии PL 250V, PL 300V, PL 800V), где в силу вертикальной конструкции станка используется закрытый патрон.

Исключением являются вертикальные обрабатывающие центры

(

серии PL 250V, PL 300V, PL 800V), где в силу вертикальной конструкции станка используется закрытый патрон.

Подсказка: станки SMEC в названии могут иметь букву « A », « B » или « C », что означает увеличенный размер патрона.

Наличие приводного инструмента (M)

Приводной инструмент позволяет значительно расширить возможности станка, делая токарный станок с ЧПУ обрабатывающим центром.

Приводной блок устанавливается в револьверную голову токарного станка

(

имеет присоединительные размеры, идентичные обычным расточным, сверлильным и другим оправкам), а в приводной блок можно установить специальный вращающийся инструмент

(

сверла, метчики, фрезы). Приводной инструмент обладает специализированным хвостовиком, играющим роль соединительной муфты для передачи момента.

Приводной инструмент обладает специализированным хвостовиком, играющим роль соединительной муфты для передачи момента.

Технологические операции:

• Фрезерование плоскостей, лысок, пазов, обнижений и пр.

• Сверление соосных отверстий разного диаметра, как по оси детали, так и со смещением.

• Обработка поверхностей и отверстий под углом к оси детали.

• Нарезание резьбы методом фрезерования.

Компания SMEC использует в своих станках револьвер и приводные блоки производства немецкой фирмы EWS — мирового лидера в области разработки и производства инструментальных систем с более чем 50-летним опытом.

Подсказка: станки SMEC в названии могут иметь букву « M »

(

Milling). Это означает, что такой станок имеет функцию приводного инструмента.

Это означает, что такой станок имеет функцию приводного инструмента.

Наличие оси Y (Y)

Установка оси Y позволяет расширить возможности токарного станка с ЧПУ. Ось Y добавляет функцию обработки заготовки, вне оси вращения заготовки или вне перпендикуляра к оси вращения заготовки. Другими словами, наличие оси Y позволяет осуществлять линейную фрезеровку и внеосевое сверление.

Типовое применение оси Y — изготовление контровочных отверстий на гайках.

Компания SMEC использует в своих станках направляющие скольжения по оси Y собственного производства

(

Ю. Корея) с отдельным приводом. Перемещение по оси Y реализовано через одновременное перемещение револьвера по оси X и дополнительной оси с

направляющими скольжения

. На сегодняшний день — это самое передовое, надежное и стабильное решение.

Перемещение по оси Y реализовано через одновременное перемещение револьвера по оси X и дополнительной оси с

направляющими скольжения

. На сегодняшний день — это самое передовое, надежное и стабильное решение.

Подсказка: станки SMEC в названии могут иметь букву « Y ». Это означает, что такой станок оборудован осью Y. Кроме того, если на станке установлена ось Y, это автоматически означает, что на этом станке установлен и приводной инструмент

( «M» )

Наличие противошпинделя (S)

Установка противошпинделя

(

контр-шпинделя) S2 с полной осью C позволяет вести обработку детали с обратной стороны

(

сверление, фрезеровка, перфорация) без дополнительной перестановки детали в станок, следовательно сэкономить время, необходимое на полную обработку детали. Эта возможность позволяет обрабатывать детали повышенной сложности и точности.

Эта возможность позволяет обрабатывать детали повышенной сложности и точности.

Типовое применение противошпинделя — изготовление валов, обработка торца с двух сторон.

Компания SMEC использует в своих токарных станках шпиндель и противошпиндель собственного производства ( Ю.Корея) с встроенным японским приводом FANUC повышенной мощности. Конкурентным преимуществом конструкции противошпинделя SMEC является использование двух пар радиальных подшипников в задней части, что повышает точность тяжелой обработки до непревзойденного уровня. Шпиндель и противошпиндель токарного обрабатывающего центра SMEC синхронизированы для обеспечения высокой точности позиционирования детали.

Подсказка: станки SMEC в названии могут иметь букву « S ». Это означает, что такой станок оборудован противошпинделем. Кроме того, если на станке установлен противошпиндель, это автоматически означает, что на этом станке установлен и приводной инструмент

(

« M »)

Это означает, что такой станок оборудован противошпинделем. Кроме того, если на станке установлен противошпиндель, это автоматически означает, что на этом станке установлен и приводной инструмент

(

« M »)

Теперь вы готовы начать выбор токарного станка с ЧПУ!

Начать выбор!

Критерии выбора токарного станка с ЧПУ

Вы определились с базовыми параметрами вашего будущего станка и получили на руки несколько предложений. Как же определиться, какой токарный станок с ЧПУ лучше? Какими критериями следует руководствоваться?

Высокая точность/скорость обработки Пожалуй, главное назначение токарного обрабатывающего центра с ЧПУ — это быстрое изготовление деталей высокой точности.

Точность обработки станка определяет технологические возможности вашего производства. Имея в своем распоряжении оборудование с высокими точностными характеристиками, вы можете изготавливать детали повышенной сложности и ответственности, соблюдать более строгие допуски, следовательно расширить свои возможности производства и зарабатывать больше.

Скорость цикла обработки детали — важнейший параметр при расчете окупаемости станка. Чем быстрее станок делает из заготовки деталь, тем больше деталей он сделает за единицу времени ( например, за рабочую смену).

Скорость и точность обработки — тесно связанные характеристики, которые должны находиться в правильном балансе. Сравнивая несколько вариантов токарных станков с ЧПУ, следует обратить внимание на их конструктивные особенности.

Револьверная голова На сегодняшний день в мире существует две наиболее распространенные системы крепления инструмента для токарных обрабатывающих центров с приводным инструментом. Это системы VDI и BMT ®. Система BMT ® имеет преимущество в жесткости крепления блока к револьверной голове за счет закрепления 4-мя болтами. Кроме того, система BMT ® предоставляет возможность расширения количества инструмента за счет промежуточных положений револьверной головы (до 24). В токарных станках SMEC используются высокоскоростные револьверные головы на основе оригинальной технологии BMT ® (Built-in Motor Turret — с встроенным в револьвер приводом инструмента) производства немецкой компании

EWS

на 10 или 12 инструментальных позиций. Технология BMT ®

|

Шпиндель Шпиндель — главный узел токарного станка. Патрон. Токарные станки SMEC в базовой комплектации оборудованы трехкулачковым гидравлическим патроном Samchully со сквозным проходным отверстием . При необходимости мы оборудуем станок другим патроном, исходя из потребностей клиента. Компания Samchully Machinery Co уже более 30 лет производит зажимную технику высшего качества на заводе расположенном в городе Инчхон (Incheon), Южная Корея. Система охлаждения. Подшипники. Прецизионные роликовые подшипники, а также шариковые подшипники с угловым контактом расположены с передней стороны шпинделя, двухрядные роликовые подшипники, статическая нагрузка которых в 3 раза больше , чем у шарикового подшипника, расположены с тыльной стороны для обеспечения высокой точности и стабильности при высокопроизводительной обработке. |

Станина Станина — это неподвижное основание токарного станка, к которому крепятся все остальные части и узлы. Вес . Чем станина тяжелее, тем она устойчивее. Поскольку к станине крепятся подвижные элементы станка, одна из ее задач — гасить вибрации, создаваемые двигателями шпинделя, револьвера и других узлов токарного станка. Конструкция станины . Станина может быть составной ( когда несколько частей соединены в конструкцию) или цельнолитой. Составная станина обычно имеет сварочные швы, соединяющие элементы станины. Чем больше швов на станине, тем меньше ее устойчивость и прочность. Низкая устойчивость сказывается на точности обработки, так как в случае появления вибрации инструмент может отклоняться от правильной траектории обработки. Малейшие отклонения резца снижают класс точности изготавливаемой продукции, что в свою очередь, снижает и ее ценность. Цельнолитая же станина швов не имеет, следовательно ее способность подавлять вибрации намного выше. Токарные станки с ЧПУ SMEC оснащены цельнолитой ребристой мостовой станиной трубчатого типа из чугуна марки Механит . |

Не менее важные критерии выбора токарного станка с ЧПУ — это надежность узлов и элементов станка и их срок службы.

На надежность узлов станка влияет качество используемых в нем компонентов. Некоторые детали подвергаются наибольшей нагрузке и чаще других могут выходить из строя и подвергаться ремонту частичной или даже полной замене.

Некоторые детали подвергаются наибольшей нагрузке и чаще других могут выходить из строя и подвергаться ремонту частичной или даже полной замене.

Инженерные решения, применяемые разными производителями токарного оборудования позволяют продлить срок службы элементов станка, сохраняя максимальную производительность и точность обрабатывающих операций.

Направляющие Направляющие в токарных станках бывают в основном двух типов: качения или скольжения . Как правило, направляющие скольжения имеют более высокую точность позиционирования, чем направляющие скольжения. Направляющие скольжения имеют более прочную и надежную конструкцию, так как их конструкция проще и не имеет таких слабых мест, как подшипники качения, которые часто выходят из строя. Высокая нагрузочная способность и жесткость конструкции позволяют добиться большей повторяемости и стабильности в сравнении с направляющими качения. Кроме того, срок службы направляющих скольжения в несколько раз превышает аналогичный показатель у направляющих качения. В токарных станках SMEC используются направляющие скольжения Rexroth

(

Bosh group, Германия) коробчатого типа , сравнительно более широкие

(

в 1,2 раза шире чем у большинства конкурентов). Торможение направляющих коробчатого типа быстрее на 0,1 секунды чем направляющих линейного типа. Незначительная цифра в человеческом понимании играет огромную роль в машинной работе, поскольку позволяет снизить уровень вибраций станка, вследствие чего инструмент изнашивается медленнее, что снижает расходы на ТО в долгосрочной перспективе. Коробчатые направляющие имеют 6 плоскостей соприкосновения. Эта технология позволяет сохранить точность обработки даже после столкновений подвижных узлов станка. Турситовое покрытие направляющих снижает трение и изнашивание станка. Уровень высокочастотной термической обработки поверхности направляющих SMEC более чем в два раза выше, чем у конкуренотов

(

2,7 мм у SMEC, против 1,3 мм у большинства станков). |

Шарико-винтовая передача (ШВП) Шарико-винтовая передача — механизм, использующийся для передачи вращательного движения с привода в поступательное (например, движение револьверной головы по направляющим скольжения) с удивительно высоким КПД. Критерии качества ШВП — скорость реакции, точность позиционирования, шум, создаваемый при движении механизма, прочность и надежность корпуса. У ШВП довольно сложная конструкция корпуса. Даже при незначительном повреждении одного из компонентов шарико-винтовая передача не сможет выполнять свои функции. Ассортимент шариковинтовых передач на рынке довольно высок. |

Удобство использования

Важно не забывать о конечном пользователе токарного станка с ЧПУ — операторе. Удобное устройство станка и эргономичные элементы управления — залог успешной работы оператора и его удовлетворенности работой со станком.

Удобство использования обрабатывающего центра создают такие элементы конструкции, как стойка ЧПУ , управляемая задняя бабка , система подачи металлического прутка и система удаления металлической стружки .

Различные инженерные решения, применяемые производителями токарного оборудования позволяют ускорить взаимодействие оператора со станком и сэкономить время при производстве — главный ресурс, необходимый для быстрой окупаемости обрабатывающего центра.

Система ЧПУ

Система ЧПУ ( Числовое программное управление) Главный элемент управления токарным обрабатывающим центром — это система ЧПУ. Компания SMEC использует в своих токарных станках и обрабатывающих центрах ЧПУ от мирового лидера рынка

(

Более 2,4 миллионов систем — 65% мирового рынка) — японской компании

Fanuc

. В некоторых случаях, по требованию заказчика, возможно оснащение токарного станка ЧПУ от немецкого производителя

Siemens

. Ключевые особенности ЧПУ от Fanuc: Станки SMEC линейки PL и SL оборудованы поворотным механизмом стойки ЧПУ . |

Задняя бабка

Задняя бабка Задняя бабка токарного станка с ЧПУ — это узел, который служит для поддержания обрабатываемой заготовки при обработке в центрах и представляет собой вторую опору для вращающейся заготовки. Как правило, задняя бабка используется при обработке протяженной

(

длинной) и тяжелой детали, закрепляя ее со второй стороны, создавая усиленную ось вращения заготовки, исключая при этом возможные отклонения заготовки от оси вращения. Задняя бабка бывает программируемой и ручной. Соответственно, первая управляется системой ЧПУ, ручная же управляется усилиями оператора станка. Использование программируемой задней бабки значительно удобнее ручного варианта. Компания SMEC в стандартной комплектации токарных станков использует в своих токарных станках программируемую заднюю бабку, но по запросу клиента, возможна установка ручной задней бабки. Задняя бабка, поддерживающая высокую точность обработки даже при

(

тяжелой обработке), может быть перемещена вручную с помощью ручного импульсного генератора. Кроме того, если установлена программируемая задняя бабка, то она может перемещаться назад и вперед автоматически с помощью М-кодов. |

Бак СОЖ и конвейер для стружки

Бак СОЖ и конвейер для стружки При обработке металла инструментами токарного станка с ЧПУ используются смазочно-охлаждающие жидкости или, сокращенно, СОЖ . Кроме того, при обработке любого металла образуется металлическая стружка. СОЖ служит, в том числе, для того, чтобы стружка не оставалась на заготовке, инструменте, узлах станка, а смывалась, попадая в лоток для улавливания стружки или специальный стружечный конвейер . Компания SMEC предлагает стружечный конвейер как опциональное улучшение станка. |

Барфидер

Барфидер ( автоматический податчик прутка) Существенно снизить затраты времени на производство деталей помогает механизм автоматической подачи прутка — барфидер . Компания SMEC предлагает барфидеры от производителя

Barload

. Барфидеры этого производителя отличаются высоким качеством использованных в их конструкции материалов, длительным сроком службы и простотой настройки. Кроме того, барфидеры Barload доступны по сравнительно невысокой стоимости. Барфидер не входит в базовую комплектацию станка, и его приобретение опционально. Мы рекомендуем приобретать барфидеры к каждому токарному станку, поскольку они быстро самоокупаются и существенно облегчают работу со станком. Барфидеры Barload:

|

Теперь вы обладаете полным набором знаний, необходимых для правильного выбора токарного станка с ЧПУ!

Начать выбор!

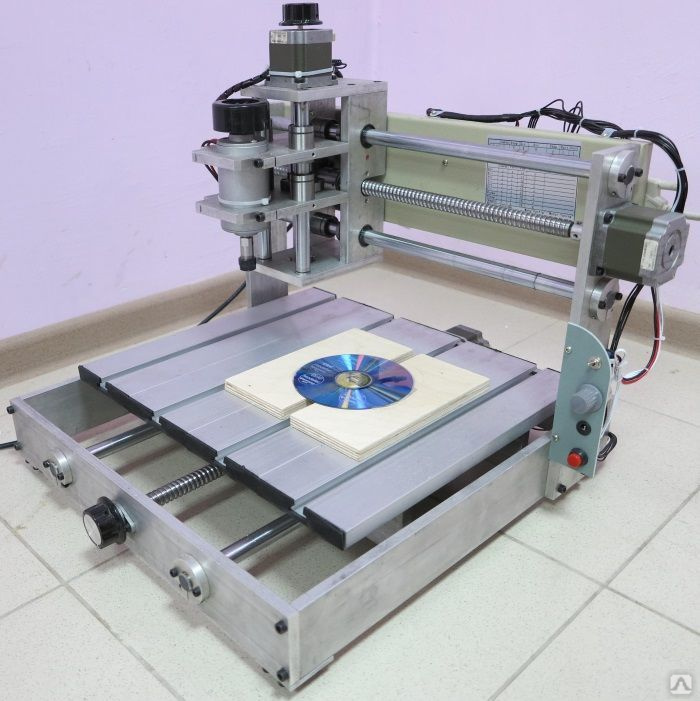

Станки с числовым программным управлением (ЧПУ)- что это такое и их особенности

Содержание

- 1 Конструкция

- 2 Классификация

- 3 Программирование

- 4 Приводы, дополнительное оснащение

- 5 Скачать ГОСТ

Токарные станки с ЧПУ дают возможность производить высококачественные металлические изделия, которые отличаются большой точностью геометрических показателей. Подобные устройства, изготавливаемые российскими и иностранными предприятиями, являются весьма эффективными и исключительно надежными.

Подобные устройства, изготавливаемые российскими и иностранными предприятиями, являются весьма эффективными и исключительно надежными.

Содержание

- Конструкция

- Классификация

- Программирование

- Приводы, дополнительное оснащение

- Скачать ГОСТ

Конструкция

Токарный станок с ЧПУ по металлу, применяемый сегодня множеством производственных организаций, представляет собою современное устройство, посредством которого возможно очень точно обрабатывать металлические заготовки. Станки токарные располагают некоторыми особенностями конструкции:

- в передаточных приводных элементах данного оснащения почти нет промежутков;

- несущие части, которые имеются в ЧПУ станке, являются достаточно жесткими;

- кинематические цепи располагают небольшой длиной. Число механических передач, составляющих цепи, довольно мало;

- в станке токарном ЧПУ есть особые сигнализаторы, которые предназначены для обратной связи;

- оборудование весьма устойчиво к вибронагрузкам, которые всегда возникают при обработке деталей;

- гидравлика и иные части устройства перед началом обработки прогреваются посредством особых систем.

Благодаря этому уменьшается вероятность термодеформации при работе оборудования.

Благодаря этому уменьшается вероятность термодеформации при работе оборудования.

На токарный автомат с ЧПУ ставятся направляющие, которые характеризуются высокой износоустойчивостью, сниженным коэффициентом трения. Благодаря этому обеспечивается отличная точность металлорежущей обработки, уровень рассогласования уменьшается, все подвижные части двигаются по установленным параметрам с наивысшей точностью.

Направляющие элементы токарного станка сделаны таким образом, что при высокоскоростной обработке и быстром нагревании коэффициент трения не меняется. В качестве элементов качения выступают специальные ролики.

Разумеется, направляющие станков ЧПУ токарных, на которых металлические заготовки обрабатываются на больших скоростях, должны быть достаточно жесткими. Жесткость достигается посредством натягивания, выполняемого особыми регулирующими агрегатами. Для уменьшения трения направляющие части станка токарного с ЧПУ производят из определенных материалов. Направляющие могут быть пластиковыми (фторопластовыми), чугунными, стальными. От их расположения зависит то, к какой группе станков будет причислено оборудование. Направляющие обычно располагаются по горизонтали, вертикали либо под наклоном.

От их расположения зависит то, к какой группе станков будет причислено оборудование. Направляющие обычно располагаются по горизонтали, вертикали либо под наклоном.

Для придания жесткости несущим частям устройства их делают в коробчатой форме, с поперечными и продольными гранями внутри. Производство осуществляется посредством литья, сваривания. Если в прошлом для изготовления несущих частей токарного станка применяли лишь чугун/сталь, то сегодня множество иностранных предприятий делают колонны, станины и салазки из бетона, в который добавлены полимерные либо гранитные элементы. Это обеспечивает им хорошую жесткость, высокую стойкость к вибронагрузкам.

Значимой частью всякого металлорежущего оснащения считается шпиндель, который испытывает серьезные нагрузки при выполнении токарной обработки. Ввиду этого все основные и посадочные части шпинделя, его шейки должны иметь высокую износостойкость. Подшипники, устанавливаемые в опоры шпинделя, позволяют ему точно вращаться.

У токарных станков по металлу с ЧПУ шпиндель конструктивно более сложен. Обусловлено это тем, что в него монтированы вспомогательные элементы: зажимы для рабочих приспособлений, которые функционируют автоматически; датчики, предназначенные для диагностирования оснащения и адаптивного управления обработкой. На токарном оборудовании с числовым программным управлением шпиндель может располагаться горизонтально либо вертикально.

Обусловлено это тем, что в него монтированы вспомогательные элементы: зажимы для рабочих приспособлений, которые функционируют автоматически; датчики, предназначенные для диагностирования оснащения и адаптивного управления обработкой. На токарном оборудовании с числовым программным управлением шпиндель может располагаться горизонтально либо вертикально.

Классификация

Токарные станки по типу системы автоматического контроля возможно разделить на 3 группы:

- Контурная. Программируется траектория движения инструмента и контроль за правильностью проведения обработки.

- Позиционная. Осуществляется программирование точечных координат, которые должен иметь инструмент после окончания обработки.

- Адаптивная. Контурная система совмещается с позиционной.

По маркировке российских станков токарно винторезных с ЧПУ довольно легко установить, к какой группе они относятся. Буквы и цифры, которые стоят в конце маркировочной надписи, означают систему, по которой программируется оборудование.

Буквы и цифры, которые стоят в конце маркировочной надписи, означают систему, по которой программируется оборудование.

- Ф1 – инструмент двигается по заранее введенным координатам. Есть числовая индикация.

- Ф2 – инструмент перемещается позиционно.

- Ф3 – устройство программируется контурно.

- Ф4 – горизонтальный/вертикальный токарный станок с ЧПУ программируется адаптивно.

В маркировке определенных токарных/фрезеровочных/винторезных станков возможно увидеть надпись С1/2/3/4/5. Она указывает на то, что настольный токарный или какой-либо иной станок располагает особенными возможностями. К примеру, станки С1/2 имеют низкий предел подач, малый диапазон их регулирования. Винторезные станки С3/4/5 располагают расширенным диапазоном подач.

Устройства С4/5 возможно применять для качественного проведения различных технологических операций. К примеру, с их помощью нарезают резьбу внутри и снаружи, обрабатывают детали, которые имеют форму цилиндра/конуса.

Программирование

Чтобы эксплуатация токарно фрезерных обрабатывающих центров с ЧПУ была по максимуму эффективна, нужно хорошо продумать техпроцесс обрабатывания, разработать программу, управляющую работой устройства. При решении данных вопросов необходимо принимать во внимание множество важных факторов: привязку координатной системы, положение детали и инструмента.

При разработке программы для токарно фрезерного центра с ЧПУ учитывают тот факт, что инструмент двигается по осям координат обрабатываемой заготовки, закрепленной неподвижно. Инструмент перемещается прямолинейно по осям, которые расположены параллельно осям обрабатываемой детали.

Суть программирования одной операции, которая выполняется на токарно фрезерном станке с ЧПУ, состоит в описании траектории, проходимой инструментом для формирования детали с определенной геометрией.

При разработке программы, по которой будет работать ЧПУ станок, следуют таким правилам:

- техпроцесс проходит в 3 стадии: черновое, чистовое обрабатывание, отделка.

Для повышения производительности и снижения трудоемкости черновую и чистовую обработку проводят в один этап;

Для повышения производительности и снижения трудоемкости черновую и чистовую обработку проводят в один этап; - для минимизации погрешностей фиксации и базирования заготовки ее технологические и конструкторские базы объединяют;

- обтачивать заготовку рекомендуется с наименьшим числом ее установок;

- нужно рационально подходить к обрабатыванию деталей. Обтачивать элементы деталей в форме конуса/цилиндра лучше после завершения обрабатывания частей, являющихся достаточно жесткими.

В техпроцессе, предполагающем применение токарно фрезерных центров с ЧПУ, под операцией понимается обрабатывание, осуществляемое на одном устройстве. Операции делятся на переходы. Переходы, в свою очередь, подразделяются на проходы, могут быть:

- позиционными;

- элементарными;

- инструментальными;

- вспомогательными.

Следуя правилам составления программ для токарно фрезерных центров с ЧПУ, возможно обеспечить отличное качество обработки. В программе пользователь может указывать такие параметры:

- число переходов, проходов;

- общее количество установок;

- тип обрабатывания детали;

- число инструментов, их типоразмеры.

Когда конструкция устройства это допускает, надо все инструменты, которые принимают участие в обрабатывании, располагать в одном держателе резцов. Если осуществить подобное не представляется возможным, необходимо предусмотреть в программе остановку обрабатывания, чтобы можно было заменить резец.

Токарные станки с противошпинделем с ЧПУ осуществляют разные операции посредством специальных инструментов:

• расточка – резцы, пластинки которых зафиксированы механически;

• нарезка резьбы – сборные инструменты с тремя гранями;

• обрабатывание отверстий, подрезание – инструменты в виде ромба с пластинками из твердых сплавов.

Приводы, дополнительное оснащение

В токарно фрезерных станках ЧПУ применяют разные виды электродвижков. В маломощном оборудовании применяют движки постоянного тока, в более мощном – переменного. Российские изготовители, которые выпускают токарные и фрезерные станки по металлу, оборудуют асинхронными электромоторами с 4-мя полюсами. Они могут бесперебойно функционировать даже в жестких условиях.

Они могут бесперебойно функционировать даже в жестких условиях.

На токарный и фрезерный станок с ЧПУ по металлу ставится дополнительное оснащение. К нему причисляются:

- агрегаты загрузки;

- устройства, зажимающие деталь;

- механизмы смазывания;

- агрегаты, предназначающиеся для убирания стружки, образующейся при обрабатывании;

- устройства, позволяющие быстро сменять резцы.

Подводя итоги, нужно сказать, что двухшпиндельный станок с ЧПУ более производительный и надежный, чем стандартные устройства, применяющиеся для обрабатывания разнообразных металлических деталей. Многие модели позволяют выполнять фрезерование заготовок. На российском рынке есть оборудование от разных изготовителей, как отечественных, так и иностранных. По качеству оснащение из РФ ничем не хуже зарубежных станков. Любое предприятие может приобрести устройство, оптимально подходящее для его нужд. Это может быть фрезерный, шлифовальный, токарно карусельный станок с ЧПУ.

Скачать ГОСТ

ГОСТ 21608-76 «Станки токарные с числовым программным управлением. Основные параметры и размеры»

Что такое ЧПУ? | Ступицы

Что такое обработка с ЧПУ и как она работает? Изучите основные принципы и фундаментальную механику, а также основные преимущества и ограничения этого субтрактивного производственного процесса.

Обработка на станках с ЧПУ — наиболее распространенная субтрактивная технология производства на сегодняшний день, а также чрезвычайно гибкий и надежный способ изготовления нестандартных металлических и пластиковых деталей. Используя модели САПР, станки с ЧПУ точно удаляют материал из сплошного блока с помощью различных режущих инструментов.

В целом, обработка с ЧПУ позволяет производить детали с жесткими допусками и впечатляющими свойствами материала. Он подходит для единичных работ и мелкосерийного производства (до 1000 деталей) благодаря высокой воспроизводимости. Тем не менее, он имеет больше конструктивных ограничений, чем 3D-печать , отчасти благодаря субтрактивному характеру технологии.

Он подходит для единичных работ и мелкосерийного производства (до 1000 деталей) благодаря высокой воспроизводимости. Тем не менее, он имеет больше конструктивных ограничений, чем 3D-печать , отчасти благодаря субтрактивному характеру технологии.

В этом вводном руководстве мы даем вам обзор основных принципов технологии и того, как они соотносятся с основными преимуществами и ограничениями. Мы также объясним ключевые различия между двумя основными настройками станков с ЧПУ: фрезерным и токарным.

Как работает обработка с ЧПУ? Поговорим о фрезеровании и токарной обработке

Два основных типа систем обработки с ЧПУ (числовым программным управлением): фрезерование а также поворот . Благодаря характеристикам каждого типа станков фрезерование и токарная обработка идеально подходят для изготовления деталей различной геометрии.

Давайте разберем, как изготавливаются детали с использованием этих двух разных станков.

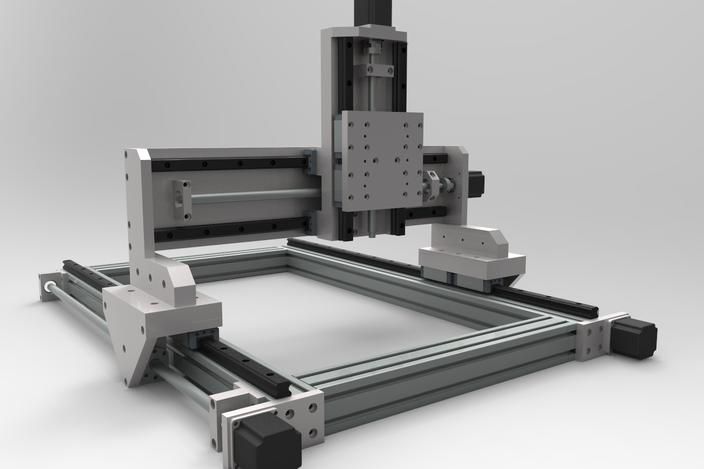

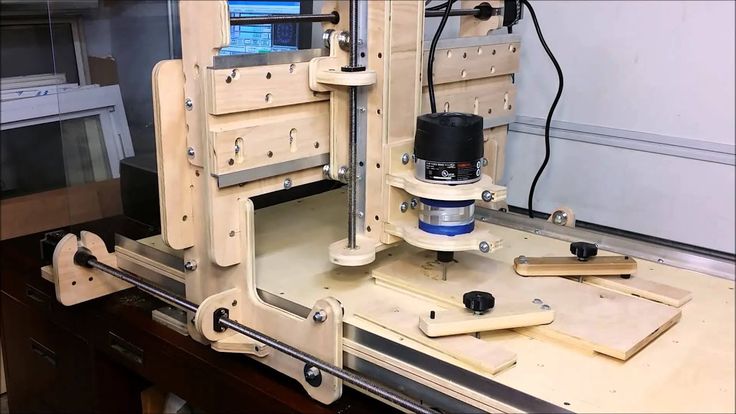

Как работает фрезерование с ЧПУ?

Схема типичной фрезерной обработки с ЧПУ Фрезерование с ЧПУ— самая популярная архитектура станков с ЧПУ. Фактически, термин фрезерование с ЧПУ часто является синонимом обработки с ЧПУ. Фрезерные станки с ЧПУ используют вращающиеся режущие инструменты для удаления материала с детали, установленной на станине станка.

Большинство фрезерных систем с ЧПУ имеют 3 линейные степени свободы: оси X, Y и Z. Более продвинутые системы имеют 5 степеней свободы обработки за счет вращения станины и/или головки инструмента (оси A и B). 5-осевые станки могут производить детали с высокой геометрической сложностью и могут устранить необходимость в нескольких технологических операциях.

Вот обзор того, как фрезерный станок с ЧПУ превращает модель САПР в заказную деталь.

Оператор преобразует модель CAD в серию команд, которые должны быть интерпретированы станком с ЧПУ (G-код).

Блок материала — это называется заготовкой или заготовкой — вырезается по размеру и помещается на сборочную платформу с помощью тисков или непосредственно на станине.

Для изготовления точных деталей важно точно расположить и выровнять заготовку. Вы можете использовать специальные метрологические инструменты (контактные щупы), чтобы помочь с позиционированием и выравниванием.

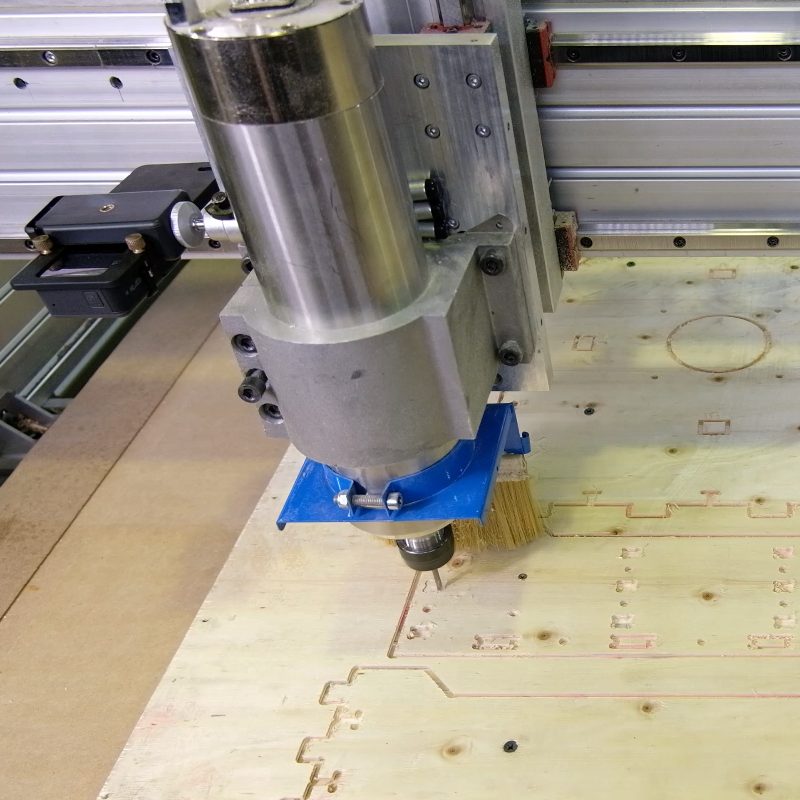

Специализированные режущие инструменты, вращающиеся с очень высокой скоростью (тысячи об/мин), снимают материал с блока. Во-первых, машина снимает материал быстро с меньшей точностью для достижения приблизительной геометрии. Затем требуется несколько проходов с более высокой точностью для изготовления окончательной детали.

Если модель имеет элементы, которые не могут быть достигнуты режущим инструментом за один установ, то оператору необходимо перевернуть заготовку и повторить эти шаги.

После обработки необходимо удалить заусенцы с фрезерованной детали. Удаление заусенцев — это ручной процесс удаления мелких дефектов с готовой детали. Эти дефекты, обычно встречающиеся на острых кромках, возникают из-за деформации материала во время механической обработки. Например, когда сверло выходит из дальней стороны сквозного отверстия, остаются дефекты, которые необходимо удалить.

Далее необходимо проверить критические размеры детали, если в техническом чертеже указаны допуски. После того, как вы выполнили этот шаг, ваша деталь готова к использованию или к постобработка . Когда дело доходит до постобработки деталей, обработанных на станках с ЧПУ (как фрезерованных, так и токарных), вам предстоит многое изучить, поэтому мы рекомендуем освежить и/или повысить уровень своих знаний.

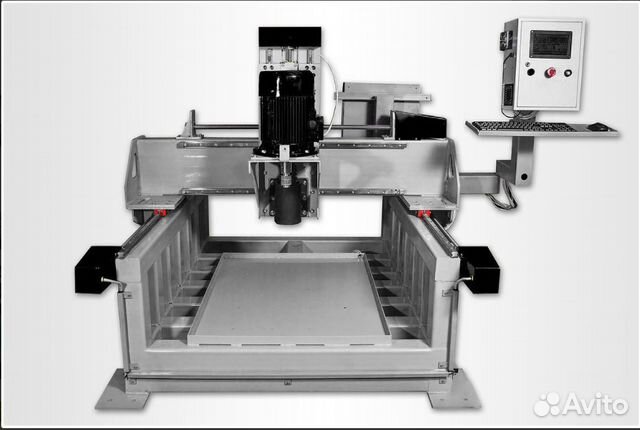

Как работает токарная обработка с ЧПУ?

Схема типичного токарного станка с ЧПУТокарные станки с ЧПУ используют стационарные режущие инструменты для удаления материала с детали, которая закреплена на вращающемся патроне. Это идеальный способ изготовления деталей с симметрией относительно их центральной оси. Токарные детали обычно изготавливаются быстрее и дешевле, чем фрезерованные.

Как правило, токарные станки с ЧПУ, также известные как токарные станки, используются для изготовления цилиндрических деталей. Современные многоосевые токарные станки с ЧПУ, оснащенные фрезерными станками с ЧПУ, могут изготавливать нецилиндрические детали. Эти системы сочетают в себе высокую производительность токарной обработки с ЧПУ с возможностями фрезерной обработки с ЧПУ и могут производить очень широкий диапазон геометрий с осевой симметрией, например распределительные валы и радиальные рабочие колеса компрессоров.

Вот обзор того, как токарные станки с ЧПУ изготавливают детали.

Оператор генерирует G-код из модели CAD и загружает в станок цилиндр материала (заготовка).

Деталь начинает вращаться с высокой скоростью, и стационарный режущий инструмент проходит по профилю, постепенно удаляя материал, пока не будет достигнута проектная геометрия.

Внутренние режущие инструменты и центрирующие сверла могут использоваться для вырезания отверстий вдоль центральной оси заготовки.

Если вам нужно перевернуть или переместить деталь, вам придется повторить этот процесс. В противном случае, как только вы закончите резать материал, деталь должна быть готова к использованию или дальнейшей пост-обработке.

Поскольку грань между фрезерными и токарными системами с ЧПУ часто размыта, в остальной части этого руководства основное внимание будет уделено фрезерованию с ЧПУ, поскольку это наиболее распространенный производственный процесс.

Краткое руководство по параметрам обработки с ЧПУ

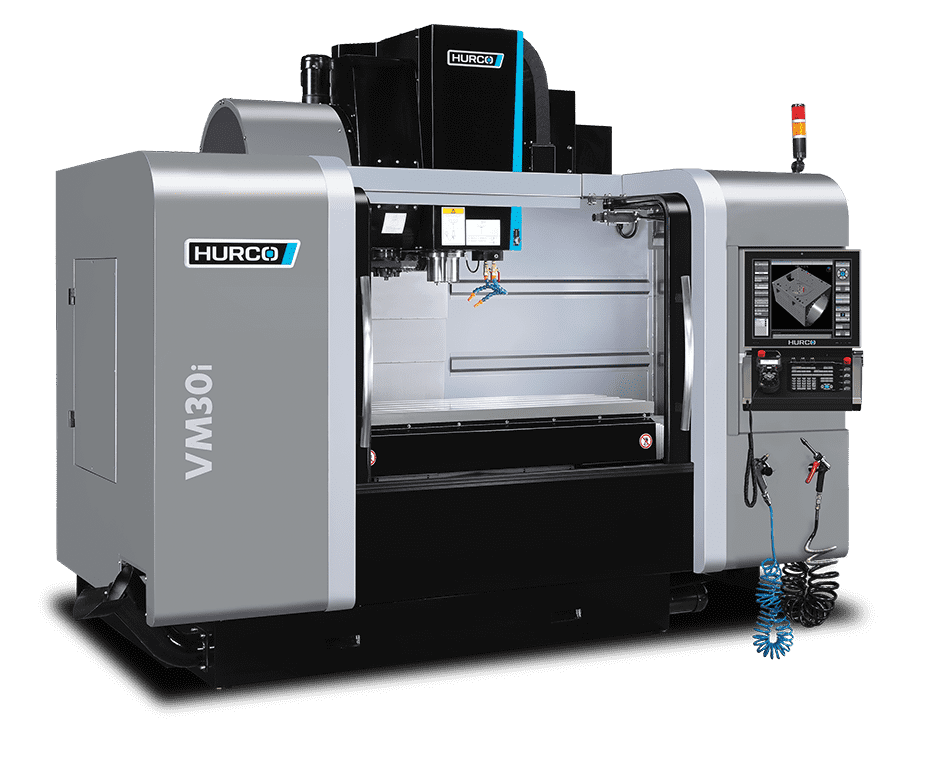

Большинство параметров обработки определяются оператором станка при генерации G-кода. Основные параметры, которые мы хотели бы охватить, — это размер сборки и точность станков с ЧПУ.

Станки с ЧПУ имеют относительно большую площадь сборки, особенно по сравнению с 3D-принтерами. Фрезерные системы с ЧПУ могут обрабатывать детали размером до 2000 x 800 x 100 мм (78 дюймов x 32 дюйма x 40 дюймов), а токарные системы с ЧПУ могут обрабатывать детали диаметром до 500 мм (Ø 20 футов). ‘).

С помощью станков с ЧПУ можно изготавливать детали с высокой точностью и жесткими допусками. Станки с ЧПУ могут даже достигать допусков менее половины диаметра среднего человеческого волоса (± 0,025 мм или 0,001 дюйма).

Если вы не укажете допуск на техническом чертеже, оператор обычно будет обрабатывать деталь с точностью 0,125 мм (0,005 дюйма). Оператор в этом случае fill follow находится в ISO2768.

Какие режущие инструменты наиболее распространены для станков с ЧПУ?

Для создания широкого спектра геометрий станки с ЧПУ используют множество различных режущих инструментов. Вот некоторые из наиболее часто используемых обрабатывающих инструментов для фрезерования.

Подборка наиболее распространенных режущих инструментов, используемых при обработке с ЧПУ (не в масштабе) плоская головка , голова быка и Инструменты с шаровой головкой используются для обработки пазов, канавок, полостей и других вертикальных стенок. Поскольку каждый из них имеет разные геометрические возможности, они могут обрабатывать множество различных типов элементов. Инструменты с шаровой головкой также широко используются в 5-осевой обработке с ЧПУ для изготовления поверхностей с кривизной и геометрией произвольной формы.

Инструменты с шаровой головкой также широко используются в 5-осевой обработке с ЧПУ для изготовления поверхностей с кривизной и геометрией произвольной формы.

Сверла , безусловно, являются наиболее часто используемым инструментом для быстрого и эффективного создания отверстий. Вы можете найти все стандартные размеры сверл здесь . Для создания отверстий нестандартных диаметров можно использовать насадку . погружной инструмент с плоской головкой (по винтовой траектории).

Диаметр вала Пазовые фрезы меньше диаметра их режущей кромки, что позволяет этим фрезерным инструментам вырезать Т-образные пазы и другие поднутрения путем удаления материала со сторон вертикальной стенки.

Метчики резьбовые используются для изготовления резьбовых отверстий. Для создания резьбы требуется точный контроль скорости вращения и линейной скорости метчика. Механические мастерские обычно по-прежнему полагаются на ручную нарезку резьбы.

Торцевые фрезы используются для удаления материалов с больших плоских поверхностей. Они имеют больший диаметр, чем концевые фрезы, поэтому им требуется меньше проходов для обработки значительных площадей. Это сокращает общее время обработки для изготовления деталей с плоскими поверхностями. Операторы часто выполняют этап торцевого фрезерования во время цикла обработки, чтобы подготовить размеры блока 9.0003

Вы найдете не менее широкий ассортимент режущих инструментов, используемых в токарной обработке с ЧПУ, которые охватывают все ваши потребности в обработке, такие как торцевая обработка, нарезание резьбы и нарезание канавок.

В то время как обработка с ЧПУ предлагает впечатляющая свобода проектирования , токарные и фрезерные станки не могут изготовить любую геометрию. В отличие от 3D-печати, чем сложнее конструкция, тем дороже она будет стоить. Это связано с дополнительными шагами, необходимыми для более сложных деталей.

В отличие от 3D-печати, чем сложнее конструкция, тем дороже она будет стоить. Это связано с дополнительными шагами, необходимыми для более сложных деталей.

Основные ограничения, связанные с обработкой с ЧПУ, связаны с геометрией каждого отдельного режущего инструмента. Геометрия инструмента определяет радиус детали, а большинство режущих инструментов с ЧПУ имеют цилиндрическую форму и ограниченную длину резания. Эти факторы делают острые внутренние углы особенно сложными.

Доступ к инструментам является еще одним серьезным ограничением при обработке с ЧПУ. Например, 3-осевые системы могут достигать определенного уровня сложности детали. Если вы проектируете 3-осевой станок, доступ ко всем функциям детали будет возможен только непосредственно сверху. 5-осевые системы обеспечивают превосходную гибкость, поскольку угол между деталью и инструментом можно регулировать, чтобы получить доступ к труднодоступным участкам заготовки.

5-осевые системы позволяют режущему инструменту получить доступ к областям, которые практически невозможно достичь с помощью 3-осевых систем.

Кроме того, детали с тонкими стенками или другими тонкими элементами особенно сложны для станков с ЧПУ. Тонкие стенки подвержены вибрациям и могут сломаться при точении или фрезеровании. Мы рекомендуем проектировать металлические детали с минимальной толщиной стенки 0,8 мм и пластиковые детали с толщиной стенки 1,5 мм.

Понимание того, насколько сложной может быть конструкция вашей детали для различных типов машин, а также о том, какие ограничения следует учитывать, имеет решающее значение для обеспечения того, чтобы ваши детали вышли в соответствии с проектом и соответствовали стандартам качества, которые вы ищете. Дополнительные рекомендации о том, как проектирование может сэкономить вам много времени и денег при обработке с ЧПУ, см. статья .

Каковы характеристики обработки с ЧПУ?

Ключевым преимуществом станков с ЧПУ является их способность стабильно производить прочные детали из самых разных материалов. Станки с ЧПУ могут обрабатывать почти все инженерный материал .

В отличие от 3D-печати детали, изготовленные с помощью станков с ЧПУ, обладают полностью изотропными физическими свойствами, идентичными свойствам массивного материала, из которого они были изготовлены.

CNC-обработка преимущественно включает металлы как для прототипирования, так и для более крупных производственных циклов. Обрабатывать пластмассы, как правило, сложнее, так как они имеют более низкую жесткость и температуру плавления, хотя один из распространенных вариантов использования, в котором мы видим достоинства, — это обработка функциональных прототипов из пластика на станке с ЧПУ перед началом крупномасштабного производства. литье под давлением .

Сколько стоят материалы для ЧПУ?

Существует множество материалов для обработки на станках с ЧПУ, что означает, что стоимость материалов сильно различается. Каждый материал имеет свою цену, и физические свойства каждого материала влияют на общую стоимость обработки.

Алюминий 6061 — наиболее экономичный вариант, если вы хотите производить металлические детали, с приблизительной оптовой стоимостью 25 долларов США за заготовку размером 150 x 150 x 25 мм. ABS — самый дешевый вариант, его стоимость составляет около 17 долларов за бланк того же размера. А с точки зрения того, как простота обработки влияет на стоимость, хорошим примером является нержавеющая сталь. Он намного тверже, чем алюминий, и поэтому его труднее обрабатывать, что увеличивает общую стоимость.

ABS — самый дешевый вариант, его стоимость составляет около 17 долларов за бланк того же размера. А с точки зрения того, как простота обработки влияет на стоимость, хорошим примером является нержавеющая сталь. Он намного тверже, чем алюминий, и поэтому его труднее обрабатывать, что увеличивает общую стоимость.

Вот полный обзор самых популярных материалов, которые мы предлагаем на платформе Hubs, и их важных характеристик.

| Материал | Характеристики | Сравнение затрат |

|---|---|---|

| Алюминий 6061 | Хорошее соотношение прочности и веса, отличная обрабатываемость, низкая твердость | $ |

| Нержавеющая сталь 304 | Отличные механические свойства, стойкость к коррозии и кислоте, относительно трудно поддается механической обработке | $$$ |

| Латунь C360 | Высокая пластичность, отличная обрабатываемость, хорошая коррозионная стойкость | $$ |

| АБС | Отличная ударопрочность, хорошие механические свойства, чувствителен к растворителям | $$ |

| Нейлон (PA6 и PA66) | Отличные механические свойства, высокая прочность, плохая влагостойкость | $$ |

| ПОМ (делрин) | Высокая жесткость, отличные тепловые и электрические свойства, относительно хрупкий | $$ |

Где я могу узнать больше о материалах для станков с ЧПУ?

Обо всех материалах, предлагаемых Hubs для обработки на станках с ЧПУ, можно многое узнать. Чтобы глубже погрузиться в отдельные материалы или наборы материалов, просмотрите эти специализированные видеоролики, доступные на нашем

Канал YouTube

.

Чтобы глубже погрузиться в отдельные материалы или наборы материалов, просмотрите эти специализированные видеоролики, доступные на нашем

Канал YouTube

.

Постобработка и отделка поверхности для обработки с ЧПУ

Детали, обработанные с ЧПУ, которые выходят сразу после станка, обычно имеют видимые следы инструмента, что не всегда желательно в зависимости от ваших требований к деталям. Существует множество методов постобработки, которые можно использовать для улучшения внешнего вида поверхности детали и повышения ее износостойкости, коррозионной и химической стойкости.

Анодирование, дробеструйная обработка и порошковое покрытие — все это жизнеспособные методы отделки ваших нестандартных деталей.

Существует множество методов постобработки, которые можно использовать для улучшения внешнего вида поверхности детали и повышения ее износостойкости, коррозионной и химической стойкости.

Анодирование, дробеструйная обработка и порошковое покрытие — все это жизнеспособные методы отделки ваших нестандартных деталей.

Поскольку это более общее руководство, мы не будем вдаваться в детали постобработки и отделки поверхности. Вы можете изучить наиболее распространенные методы и отделки для обработки с ЧПУ в этом удобный объяснитель .

Деталь, обработанная на станке с ЧПУ, анодированная и окрашенная в синий цвет.Каковы преимущества и недостатки обработки с ЧПУ?

Хотя обработка с ЧПУ является жизнеспособным и даже идеальным производственным процессом для многих приложений, от прототипирования до среднесерийного производства деталей для конечного использования, он не лишен недостатков. В этом разделе мы рассмотрим преимущества и ограничения этого процесса субтрактивной обработки.

В этом разделе мы рассмотрим преимущества и ограничения этого процесса субтрактивной обработки.

Обработка с ЧПУ обеспечивает превосходную точность и повторяемость. Как фрезерование, так и токарная обработка позволяют производить детали с очень жесткими допусками, что делает ЧПУ идеальным решением для высокотехнологичных приложений, таких как аэрокосмическая, авиационная и автомобильная промышленность. Большинство материалов, используемых в станках с ЧПУ, обладают превосходными и полностью изотропными физическими свойствами и подходят для большинства инженерных приложений.

В целом, обработка на станках с ЧПУ является наиболее рентабельным производственным процессом для производства небольших и средних металлических деталей. Это означает, что вы можете использовать ЧПУ для изготовления отдельных прототипов или для производства до 1000 единиц.

Несмотря на то, что эти преимущества делают обработку на станках с ЧПУ привлекательным вариантом для инженеров, субтрактивный характер технологии делает некоторые более сложные геометрические формы очень дорогими или даже невозможными в производстве.

Если говорить с финансовой точки зрения, начальные затраты на обработку с ЧПУ намного выше, чем на 3D-печать. Если вы хотите производить недорогие прототипы из пластика, то 3D-печать может быть лучшим вариантом, когда речь идет о настройке.

Время выполнения заказов на станки с ЧПУ, как правило, больше, чем на 3D-печать, поскольку среднее время выполнения заказов на станках с ЧПУ составляет 10 дней по сравнению с гораздо меньшими 2–5 днями для 3D-печати. Станки с ЧПУ не так широко доступны, как 3D-принтеры, поскольку для их эффективной работы требуется больше экспертных знаний.

Каковы практические правила Hubs для обработки с ЧПУ?

Давайте разберем ключевые параметры, которые следует учитывать при обработке с ЧПУ металлических и пластиковых нестандартных деталей.

| Ключевой параметр ЧПУ | Что говорит концентратор |

|---|---|

| Точность размеров | Типовое значение: ± 0,125 мм (0,005 дюйма) Максимальное значение: ± 0,02 мм (0,0008 дюйма) |

| Минимальная толщина стенки | Металлы: 0,75 мм (0,030 дюйма) Пластмассы: 1,5 мм (0,060 дюйма) |

| Максимальный размер сборки | Фрезерование: 2000 x 800 x 100 мм (78’’ x 32’’ x 40’’) Токарная обработка: Ø 500 мм (Ø 20’’) |

Готовы запустить в производство детали с ЧПУ?

Изучите наши возможности ЧПУ Получите мгновенное предложение сегодня

Готовы преобразовать файл САПР в пользовательскую деталь? Загрузите свои проекты для бесплатной мгновенной оценки.

Получите мгновенное предложение

Получите мгновенное предложениеПолное руководство по обработке с ЧПУ

ВведениеСтанки с ЧПУ являются золотым стандартом в прецизионном производстве благодаря их скорости, точности и способности выдерживать жесткие допуски. Развитие обработки с ЧПУ способствовало невероятным инновациям, поскольку позволяет проектировать и производить детали с невероятно сложной геометрией. Неудивительно, что этот процесс необходим для производства многих продуктов, которые мы используем каждый день. Эта статья призвана научить вас всему, что вам нужно знать об обработке с ЧПУ: о процессе, истории и будущем этой чудесной производственной технологии.

Обработка на станках с ЧПУ позволила производству достичь сегодняшнего уровня. Что такое обработка с ЧПУ? CNC расшифровывается как числовое программное управление. Итак, обработка с ЧПУ — это любой процесс обработки, управляемый компьютером. Компьютеризированная автоматизация позволяет изготавливать детали быстрее, точнее, точнее и с более сложной геометрией, чем при ручной обработке. ЧПУ также сокращает ручной труд по механической обработке, который в противном случае выполнялся бы людьми. Хотя они не обрабатывают каждую деталь сами, люди необходимы для программирования и эксплуатации станков, обеспечивая бесперебойную работу каждой операции.

Компьютеризированная автоматизация позволяет изготавливать детали быстрее, точнее, точнее и с более сложной геометрией, чем при ручной обработке. ЧПУ также сокращает ручной труд по механической обработке, который в противном случае выполнялся бы людьми. Хотя они не обрабатывают каждую деталь сами, люди необходимы для программирования и эксплуатации станков, обеспечивая бесперебойную работу каждой операции.

Программы, используемые в настоящее время для обработки с ЧПУ, написаны с помощью G-кода и обычно автоматически создаются программным обеспечением CAM. CAM, или программное обеспечение для автоматизированного производства, генерирует G-код для 3D-модели с заданными инструментами и материалом заготовки. Этот G-код управляет движением инструмента, заготовки и сменой инструмента. У него даже есть команды на включение или отключение охлаждающей жидкости и других вспомогательных компонентов.

Обработка с ЧПУ может использоваться для самых разных материалов, наиболее распространенными из которых являются алюминий, сталь, латунь, АБС, делрин и нейлон. Но на самом деле почти любой твердый материал можно обработать на станке с ЧПУ. Мы обсудим материалы более подробно позже.

Но на самом деле почти любой твердый материал можно обработать на станке с ЧПУ. Мы обсудим материалы более подробно позже.

На заре механической обработки и производства все делалось вручную. Процесс был относительно медленным и неэффективным, но люди (и особенно инженеры) стремятся к совершенствованию и прогрессу. А поскольку автоматизация процесса повышает его эффективность, производительность и безопасность, мы достигли того, что имеем сегодня.

Один из первых методов автоматизации процесса обработки был вдохновлен кулачками, которые играли в музыкальные шкатулки. Эта механическая форма автоматизации была принята в 1870-х годах и использовала механические связи с кулачками для преобразования вращательного движения в линейное. Кулачки обычно представляют собой вращающиеся колеса с какой-либо геометрией — либо заедающей шпонкой, либо радиусом эксцентрика, — которые ударяют по рычагу во время своего вращения. Это вызывает действия в инструменте или машине для изготовления детали.

Другим методом автоматизации было управление трассировкой, в котором использовалось перо для трассировки шаблона с помощью гидравлики. Это может копировать шаблоны на несколько футов в ширину. «Запись и воспроизведение» — технология, разработанная General Motors в 1950-х годах, — записывала и воспроизводила движения человека, обрабатывающего деталь.

Недостаток точности и прецизионности был главной проблемой этих ранних автоматизированных процессов. Методы управления были недостаточно сильны, чтобы сделать линейное движение, необходимое для разрезания металла. По мере разработки сервомеханизмов они стали решением этой проблемы, поскольку они могут выполнять мощные контролируемые движения. Можно подключить два сервопривода для создания синхронизатора — системы, которая точно согласует движение одного сервопривода с другим. Машинисты могли измерять выходные данные этих синхронизаторов с высокой точностью и сообщать о дальнейшем движении синхронизаторов для создания системы управления с обратной связью.

Когда эти превосходные средства управления обработкой были введены в действие, перфолента использовалась для программирования станков, начиная с 1940-х и 1950-х годов. Машина могла считывать координаты на перфоленте и перемещаться в это место, что приводило к обработке методом «погружной резки». Подключив входы машины к считывателю перфокарт, количество точек значительно увеличилось. Раньше пределом было количество точек, которые человек мог сгенерировать и запрограммировать вручную. Больше координат означало более плавный и точный путь обработки!

В 1950-х годах для такой обработки с числовым программным управлением требовалось пять шкафов размером с холодильник, в которых размещались контроллеры. По мере того, как компьютеры становились меньше и дешевле, обработка с ЧПУ стала более распространенной. Эти меньшие компьютеры были также более мощными и позволяли обрабатывать больше данных, что привело к постепенному отказу от черчения на бумаге в середине 1950-х годов. С этого момента CAD (автоматизированное проектирование) и CAM (автоматизированное производство) продолжали становиться все более доступными и популярными. Сегодня они являются отраслевым стандартом, и идея создания 2D-чертежа на бумаге или изготовления детали без обработки на станке с ЧПУ просто абсурдна!

Сегодня они являются отраслевым стандартом, и идея создания 2D-чертежа на бумаге или изготовления детали без обработки на станке с ЧПУ просто абсурдна!

Токарная обработка с ЧПУ используется в основном для осесимметричных деталей. Заготовка быстро вращается, в то время как режущий инструмент перемещается из стороны в сторону и спереди назад в станке. Обработка деталей на токарном станке, а не на фрезерном станке, может быть быстрее и иметь меньшую стоимость за единицу.

Обработка деталей на токарном станке, а не на фрезерном станке, может быть быстрее и иметь меньшую стоимость за единицу.

Существует несколько типов электроэрозионной обработки, в том числе проволочная электроэрозионная обработка, электроэрозионная обработка с грузилами и электроэрозионная обработка отверстий. Для всех этих процессов требуется заготовка из проводящего материала. Инструмент служит одним электродом, а заготовка – другим электродом. Оба погружены в диэлектрическую жидкость, и увеличение напряжения между ними создает электрическую дугу в жидкости. Это удаляет материал с электродов, что приводит к желаемой конечной геометрии.

Зубофрезерная обработка с ЧПУ Зубчатые колеса могут быть изготовлены с использованием различных методов ЧПУ, включая зубофрезерную, электроэрозионную или фрезерную Существует множество методов создания зубчатых колес. Функциональные шестерни могут быть изготовлены из самых разных материалов. Точно так же зубофрезерование можно применять к широкому спектру материалов, а не только к металлам. Для зубофрезерного станка используется зубофрезерный станок, представляющий собой особый тип фрезерного станка, оснащенный режущим инструментом, называемым червячной фрезой. Эта фреза постепенно врезается в заготовку шестерни, образуя шпонки или шлицы шестерни.

Точно так же зубофрезерование можно применять к широкому спектру материалов, а не только к металлам. Для зубофрезерного станка используется зубофрезерный станок, представляющий собой особый тип фрезерного станка, оснащенный режущим инструментом, называемым червячной фрезой. Эта фреза постепенно врезается в заготовку шестерни, образуя шпонки или шлицы шестерни.

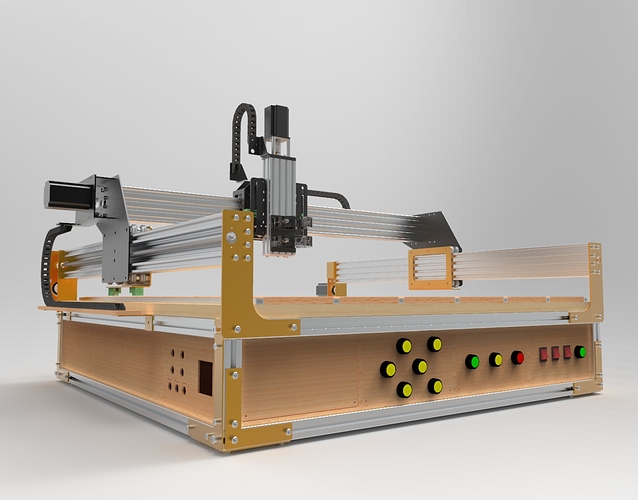

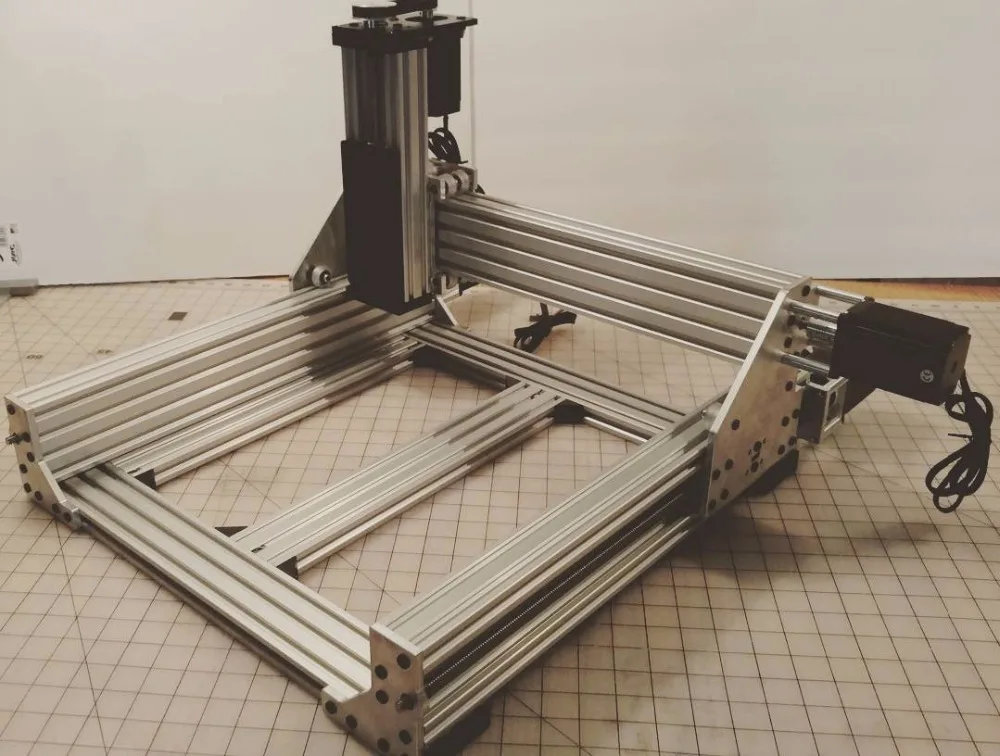

3-осевые станки с ЧПУ являются наиболее распространенными из станков с ЧПУ. 3 оси относятся к линейному движению по осям X, Y и Z. При фрезеровании инструмент вращается, чтобы выполнить резку. Токарные станки с ЧПУ часто имеют только две основные оси движения, при этом стационарный инструмент перемещается линейно по осям X и Y, в то время как заготовка вращается.

3-осевые фрезерные станки обычно легче программировать и эксплуатировать, чем многоосевые станки. Однако некоторые операции могут быть заблокированы из-за геометрии детали или установки крепления. Это затрудняет обработку поднутрений и внутренней сложной геометрии. Можно вручную переориентировать заготовку, но это увеличивает время обработки с ЧПУ и может снизить точность процесса.

Это затрудняет обработку поднутрений и внутренней сложной геометрии. Можно вручную переориентировать заготовку, но это увеличивает время обработки с ЧПУ и может снизить точность процесса.

Многоосевые станки с ЧПУ — это все, что имеет более трех осей. Когда вы начинаете добавлять больше осей, вы начинаете с вращения головки инструмента и станины без вмешательства человека. Это экономит время, удаляя ручные шаги. Проще всего это сделать с помощью индексированной обработки с ЧПУ, когда вращение происходит только между операциями. Обычно это называется индексированной обработкой с ЧПУ с 3 + 2 осями.

Чтобы перейти на следующий уровень, непрерывные 5-осевые станки могут перемещаться по 3 линейным осям, и в то же время, когда обрабатываемая станина и инструментальная головка также вращаются. Это позволяет станку обрабатывать даже более сложные геометрические формы. Это связано с увеличением стоимости специализированного оборудования и большего количества опытных программистов и операторов.

Это связано с увеличением стоимости специализированного оборудования и большего количества опытных программистов и операторов.

Существует три различных метода токарно-фрезерной обработки детали. В целом процесс выглядит так: деталь обрабатывается с использованием некоторых фрезерных и некоторых токарных операций.

Первый способ токарно-фрезерной обработки детали состоит в том, чтобы сначала обработать деталь на станке, а затем выполнить чистовую обработку на фрезерном станке с ЧПУ. Это требует больше работы, чтобы перемещать деталь от машины к машине и устанавливать ее несколько раз, но для этого не требуется специализированное оборудование.

Следующий способ токарной обработки детали — использование токарного станка с приводным инструментом. Обычно токарные инструменты являются стационарными, но с токарным станком с приводным инструментом инструменты (как вы уже догадались) движутся или приводятся в движение. Проще говоря, инструмент движется. В токарном станке с приводным инструментом специальные держатели инструментов позволяют устанавливать эти приводные инструменты в револьверную головку. Затем, когда приходит время для работы с приводным инструментом, этот инструмент поворачивается в нужное положение и начинает вращаться. Затем его можно использовать для выполнения желаемой операции, будь то фрезерование плоскости или обработка паза.

Проще говоря, инструмент движется. В токарном станке с приводным инструментом специальные держатели инструментов позволяют устанавливать эти приводные инструменты в револьверную головку. Затем, когда приходит время для работы с приводным инструментом, этот инструмент поворачивается в нужное положение и начинает вращаться. Затем его можно использовать для выполнения желаемой операции, будь то фрезерование плоскости или обработка паза.

Наконец, токарно-фрезерный станок объединяет фрезерный станок и токарный станок в одном станке с ЧПУ. Отличие этого варианта от токарного станка с приводом в том, что есть верхняя и нижняя револьверная головка. У одного есть токарные инструменты, а у другого — фрезерные. Это может быть преимуществом, поскольку обе турели могут работать одновременно. Однако эти машины не так распространены, и их может быть сложнее найти, поэтому не рассчитывайте на них при разработке своих деталей.

Преимущество объединения фрезерной и токарной обработки состоит в том, чтобы воспользоваться преимуществами скорости и стоимости токарной обработки на токарном станке, а также геометрической гибкостью фрезерной обработки. Имейте в виду, что вы можете потерять часть эффективности токарной обработки, если используете два разных станка, как в первом примере.

Имейте в виду, что вы можете потерять часть эффективности токарной обработки, если используете два разных станка, как в первом примере.

Зачем останавливаться на 5 осях? Существуют машины с семью, девятью или даже двенадцатью осями! 12-осевой станок имеет две головки (часто одну вертикальную и одну горизонтальную), которые обеспечивают линейное движение по осям X, Y и Z, а также вращение вокруг каждой из этих осей. Это совершенный станок с ЧПУ, который может удвоить точность и вдвое сократить время производства!

Преимущества обработки с ЧПУ Быстрое прототипирование Обработка с ЧПУ хорошо подходит для изготовления небольшого количества деталей. Время запуска быстрое. Когда у вас есть модель CAD, вы можете создать программу CAM для станка с ЧПУ и приступить к работе! (Конечно, вам также может понадобиться разработать крепеж, настроить инструменты и выполнить несколько других задач, прежде чем вы начнете. )

)

Как правило, вы можете получить несколько деталей с ЧПУ в короткие сроки, поэтому обработка с ЧПУ так часто используется в быстром прототипировании. Затраты на запуск относительно низки, так как инструменты и машины, скорее всего, уже используются в механическом цехе. Таким образом, вы можете сразу приступить к механической обработке деталей, а не тратить время на изготовление штампа или пресс-формы.

Изготовленные на станке с ЧПУ прототипы деталей также отличаются высоким качеством. Станки с ЧПУ могут выдерживать жесткие допуски и производить качественную отделку, а это означает, что вы можете использовать детали для функциональных испытаний или для проверки эстетической концепции.

Во время прототипирования проекты часто все еще находятся в процессе разработки, но программы ЧПУ легко изменить по мере развития проектов. Кроме того, использование станка с ЧПУ означает отсутствие инструментов для создания или модификации. Кроме того, вы можете обрабатывать множество различных типов материалов и создавать различные геометрические формы, чтобы сравнивать их свойства и характеристики.

Обработка на станках с ЧПУ также используется для производства готовых деталей конечного использования из различных материалов. Он используется в производстве из-за его скорости и качества. Мало того, детали могут быть изготовлены в соответствии со спросом, поэтому риск перепроизводства и простоя деталей из-за складских запасов низок.

Способность станка с ЧПУ выдерживать жесткие допуски и производить высококачественные детали особенно важна для сборок. Сборки требуют точной обработки каждой детали, а прецизионная обработка с ЧПУ может выдерживать допуски до 0,0002 дюйма.

Материалы для обработки с ЧПУ ПластмассыАБС

АБС (акрилонитрил-бутадиен-стирол) — недорогой конструкционный пластик, широко используемый для изготовления прототипов литья под давлением. АБС-пластик, обработанный на станке с ЧПУ, — отличный вариант для производственных деталей, где важны детали и механические свойства. Цвета, доступные для ABS, — черный и нейтральный.

Цвета, доступные для ABS, — черный и нейтральный.

АБС-пластик имеет несколько матовую поверхность (как кубики лего) и может быть окрашен. ABS также может быть покрыт порошковой краской, что придает ему большую прочность, а также повышает устойчивость к ультрафиолетовому излучению. Некоторые грани могут казаться более блестящими в зависимости от их геометрии и способа обработки. При покраске деталей из АБС-пластика результат будет зависеть от выбора краски.

Поликарбонат

Поликарбонат (известный также под аббревиатурой ПК) является одним из наиболее распространенных пластиков, используемых в производстве. Известными примерами материала являются ноутбуки MacBook первого поколения, защитные очки и оптические диски.

Поликарбонат является термостойким, ударопрочным, огнестойким и одним из самых перерабатываемых пластиков в мире.

Поликарбонат в естественном состоянии имеет прозрачный молочно-голубой цвет, но также доступен в черном цвете. Оба цвета имеют глянцевую поверхность и относительно подвержены царапинам. Покрытия против царапин и полировка паром доступны в качестве индивидуальной отделки после обработки.

Оба цвета имеют глянцевую поверхность и относительно подвержены царапинам. Покрытия против царапин и полировка паром доступны в качестве индивидуальной отделки после обработки.

Нейлон

Нейлон 6/6 является наиболее часто используемым пластиком из семейства нейлоновых. Он имеет относительно высокую химическую и термостойкость, достаточно жесткий, чтобы сохранять форму, и достаточно прочный, чтобы не деформироваться под нагрузкой.

Два наиболее заметных варианта использования нейлона — это медицинские устройства и изоляция электроники, где он часто используется для винтов и прокладок на печатных платах, устанавливаемых на панели.

Стеклонаполненный нейлон обладает многими полезными свойствами, такими как высокая жесткость, прочность, твердость, ударная вязкость и стабильность размеров. Этот материал может использоваться в узлах, требующих механического демпфирования или электрической изоляции. Общие области применения включают электрические корпуса, стиральные машины, медицинские устройства и аэрокосмические детали.

Нейлон бывает нейтрального (слегка полупрозрачного, молочно-белого цвета) и черного цветов.

ПОМ (делрин)

Делрин (общее название: ацеталь, также известный как ПОМ – полиоксиметилен) представляет собой материал с низким коэффициентом трения и высокой жесткостью. Он используется в различных областях, от автозапчастей до музыкальных инструментов. Обладая относительно высокой прочностью и минимальным удлинением под нагрузкой, Delrin может похвастаться превосходной точностью размеров.

Fictiv также предлагает Делрин AF (13% наполненный ПТФЭ) и Делрин со стеклянным наполнением.

По сравнению со стандартным Delrin, Delrin AF имеет повышенный коэффициент трения для применений, требующих смазки. Обладая отличной износостойкостью, ударной вязкостью, прочностью и стабильностью размеров, этот материал часто используется в таких устройствах, как втулки, подшипники, кулачки, упорные шайбы, прокладки и седла клапанов.

Стеклонаполненный делрин обеспечивает превосходную жесткость и стабильность размеров с высокой устойчивостью к ползучести или медленной деформации при постоянных нагрузках. Стекловолокно повышает ударопрочность и усталостную выносливость. Этот материал обычно используется в автомобильной промышленности, строительстве, производстве крепежа и зубчатых передач.

Стекловолокно повышает ударопрочность и усталостную выносливость. Этот материал обычно используется в автомобильной промышленности, строительстве, производстве крепежа и зубчатых передач.

Из-за состава делрина и температур, возникающих при механической обработке, он очень подвержен деформации на больших плоских деталях или в местах с тонкими стенками. Fictiv рекомендует по возможности избегать тонких стенок, чтобы избежать деформации.

Материалы Delrin-150 и стеклонаполненный Delrin естественно непрозрачны и имеют белый цвет из-за кристаллической структуры Delrin и имеют матовую поверхность. Делрин AF коричневый.

PEEK

При высоких нагрузках и температурах PEEK (полиэфирэфиркетон) является отличным легким заменителем большинства мягких металлов. Кроме того, PEEK устойчив к влаге, износу и химическим веществам. PEEK является эффективным материалом для деталей с жесткими допусками, поскольку на него не так сильно влияют колебания температуры.

Стеклонаполненный ПЭЭК — это высокоэффективный пластик с превосходной жесткостью, прочностью и ударной вязкостью. Добавление стекловолокна повышает его способность сохранять размерную стабильность даже в суровых термических и химических условиях. Этот материал часто используется в авиационной, автомобильной, медицинской, химической, полупроводниковой и микроволновой промышленности.

PEEK имеет непрозрачный бежевый цвет и может быть подвергнут механической обработке с получением различных поверхностей.

ПФС

Полифениленсульфид (ППС) — это высокоэффективный инженерный пластик с превосходной термостойкостью, стабильностью размеров и электроизоляционными свойствами. Обладая исключительной механической прочностью, химической стойкостью и огнестойкостью, PPS обычно используется в высокотемпературных приложениях, таких как автомобильные детали, бытовая техника, электроника, медицинские устройства и промышленное применение.

PPS имеет непрозрачную беловатую поверхность при механической обработке. Он имеет гладкий матовый вид после механической обработки, а его поверхность можно сделать более гладкой или грубой в зависимости от необходимости.

Он имеет гладкий матовый вид после механической обработки, а его поверхность можно сделать более гладкой или грубой в зависимости от необходимости.

Акрил

Акрил также известен как ПММА, аббревиатура его полного химического названия, полиметилметакрилат, а также под торговыми названиями Plexiglas и Lucite. Это устойчивый к царапинам пластик, который часто используется для резервуаров, панелей и оптики. Он может быть хрупким в тонкостенных областях, поэтому не рекомендуется для тонких или сложных геометрических форм.

Акрил прозрачный или непрозрачный (черный, белый и различных цветов) в незавершенном состоянии. Прозрачный акрил приобретет матовый, полупрозрачный вид при механической обработке, хотя его можно отполировать до оптически прозрачного состояния с использованием различных методов отделки.

Garolite G-10

Garolite G-10, также известный как фенольный и эпоксидный промышленный ламинат, представляет собой композитный материал с низким коэффициентом теплового расширения. Кроме того, он не впитывает воду и является отличным изолятором, что делает его подходящим для применения в электронике.

Кроме того, он не впитывает воду и является отличным изолятором, что делает его подходящим для применения в электронике.

Garolite G-10 выпускается в различных непрозрачных цветах. Он гладкий и имеет матовую поверхность при механической обработке.

HDPE

Полиэтилен высокой плотности (HDPE) — это скользкий пластик, из которого часто изготавливают заглушки и уплотнения. HDPE влагостойкий и химически стойкий, а также является отличным электрическим изолятором.

ПЭВП имеет естественный непрозрачный белый цвет из-за своей кристаллической структуры, но также доступен окрашенный в черный цвет в более ограниченном количестве. Он имеет восковую отделку, используемую для приложений с низким коэффициентом трения.

Полипропилен

Полипропилен (ПП) устойчив к большинству растворителей и химикатов, поэтому он широко используется для изготовления лабораторного оборудования и контейнеров в самых разных областях. Полипропилен также обладает хорошей усталостной прочностью и хорошо подходит для деталей, подвергающихся повторяющимся движениям и нагрузкам.

Полипропилен также обладает хорошей усталостной прочностью и хорошо подходит для деталей, подвергающихся повторяющимся движениям и нагрузкам.

Полипропилен по умолчанию имеет полупрозрачный белый цвет, но также бывает непрозрачным белым.

ПТФЭ

Широко известный как тефлон (торговая марка), ПТФЭ (политетрафторэтилен ) обладает высокой термостойкостью, стойкостью к химическим веществам и растворителям, а также является отличным изолятором. Это также скользкий пластик, поэтому это хороший материал для устройств с низким коэффициентом трения, таких как подшипники. ПТФЭ поставляется в непрозрачном белом или черном цвете.

UHMW

Сверхвысокомолекулярный полиэтилен (или UHMW) — это твердый пластик со скользкой поверхностью, устойчивый к истиранию и износу. Кроме того, он обладает высокой ударной вязкостью и является оптимальным материалом для облицовки желобов/бункеров и ограждений машин.

UHMW непрозрачный, черного или белого цвета.

Ultem

ULTEM (торговая марка PEI, полиэфиримида) 1000 — полупрозрачный пластик янтарного цвета с превосходной долговечностью, прочностью, жесткостью и термостойкостью. В некоторых случаях ULTEM 1000 превосходит нейлон и делрин, поскольку обладает самыми высокими диэлектрическими свойствами. Общие области применения включают промышленное оборудование, медицинские приборы и электронику.

При механической обработке ULTEM становится гладким и слегка матовым.

МеталлыАлюминий

Алюминий является одним из наиболее часто используемых металлов в мире из-за его превосходного отношения прочности к весу, низкой стоимости и возможности вторичной переработки. Необработанный алюминий обычно имеет тусклый серебристо-серый цвет, который варьируется в зависимости от текстуры поверхности. Алюминий можно подвергать пескоструйной очистке, шлифовке и ручной полировке для получения множества вариантов отделки.

Многие потребительские товары, изготовленные из алюминия, как и все ноутбуки Apple последнего десятилетия, анодированы, так как это обеспечивает различные варианты цвета и придает единую шелковистую поверхность всей детали. Алодин часто используется в качестве альтернативного защитного покрытия для анодирования алюминиевых деталей и может быть прозрачным или золотым цветом.

Fictiv предлагает несколько алюминиевых сплавов:

Наш стандартный сплав для платформы — 6061, универсальный и легко поддающийся обработке металл. Он устойчив к коррозии, немагнитен и поддается термообработке.