Сварка нержавейки полуавтоматом в среде углекислого газа

Нержавеющая сталь активно используется в различных сферах промышленности и в домашних условиях. Для устранения поломок в изделиях, которые делаются из нее, а также для соединения при монтаже используют сварку. С данным металлом этот процесс оказывается не таким уж простым, так как из-за большого количества легирующих элементов его поведение в расплавленном состоянии не позволяет удобно создавать швы. Сварка нержавейки полуавтоматом в среде защитного газа может позволить помочь избежать многих сложностей и снизит вероятность образования дефектов.

Сварка нержавейки

При использовании сварки обязательно нужно применять электроды с покрытием или обеспечивать защиту при помощи газов. Нержавейка может свариваться как между собой, так и с другими металлами, но во втором случае все становится намного сложнее, так как у металла достаточно низкая температура плавления и это требует снижения мощности аппарата, в сравнение со стандартными режимами. Тогда как для остальных случаев таких показателей может не хватать для нормальной работы. Здесь требуются особые умения и большой опыт, чтобы результат стал действительно качественным.

Тогда как для остальных случаев таких показателей может не хватать для нормальной работы. Здесь требуются особые умения и большой опыт, чтобы результат стал действительно качественным.

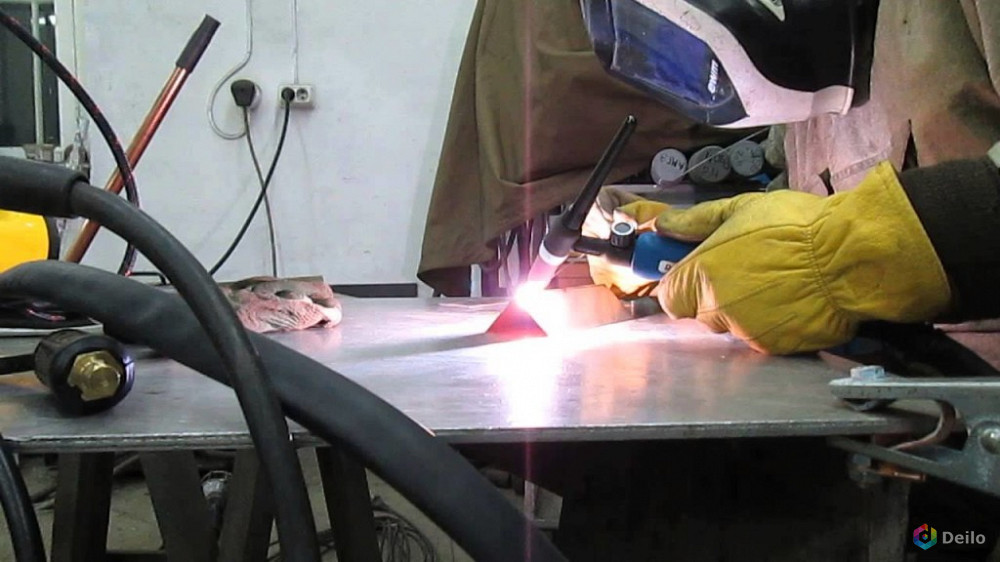

Сварочный полуавтомат

Сварка нержавеющей стали полуавтоматом происходит неспроста. Ведь он является электромеханическим прибором, который может выполнять сварочные процедуры практически с любыми металлами, даже трудно свариваемыми. Главной его особенностью является то, что электрод подается механическим устройством самостоятельно, без участия человека. Сварщик устанавливает скорость подачи, согласно требуемому режиму, и тогда все проходит с повышенной легкостью. Это не только облегчает сам процесс, но и делает его быстрее.

Схема сварочного полуавтомата

Существует несколько разновидностей этой техники. Основная классификация строится по типу защиты сварной ванны от негативного воздействия кислорода. К основным типам относятся следующие:

- Полуавтомат, предназначенный для работы с порошковой проволокой;

- Аппарат для сваривания в среде защитных газов, как активных, так и инертных;

- Техника для сварки под слоем флюса.

Порошковая, или как ее еще называют, флюсованная проволока стоит достаточно дорого, поэтому, данный способ не является слишком распространенным. Намного более практичными и рациональными являются те аппараты, которые предназначены для работы со средой защитных газов. Самыми доступными по стоимости являются полуавтоматы, которые предназначены для сварки под слоем флюса. Но доступность, в данном случае, является единственным преимуществом, так как качество соединения при этом заметно страдает.

Сварочная порошковая (флюсованная) проволока

«Важно! При выборе нужно обращать внимание не только на тип, но и на регулируемость настроек, так как при работе с нержавейкой параметры должны иметь плавный переход.»

Свойства нержавейки

Чтобы сварка нержавейки в углекислом газе прошла максимально качественно, следует разобраться с основными свойствами этого металла, чтобы правильно подобрать все. Свойства материала регламентируются согласно ГОСТ 5632-72. К основным свойствам относятся:

- Теплопроводность.

Если сравнивать со сталями, у которых содержание углерода намного ниже, то здесь этот параметр уступает, примерно, в два раза. Чтобы сделать сварочный процесс более удобным, необходимо снизить силу тока на пятую часть от номинальной, что понизит текучесть нержавеющей стали в сварочной ванне.

Если сравнивать со сталями, у которых содержание углерода намного ниже, то здесь этот параметр уступает, примерно, в два раза. Чтобы сделать сварочный процесс более удобным, необходимо снизить силу тока на пятую часть от номинальной, что понизит текучесть нержавеющей стали в сварочной ванне. - Коэффициент линейного расширения. Как правило, он заметно выше, чем у других металлов. Проблема состоит в том, что у нержавейки тепловое расширение происходит неравномерно. По этой причине может образоваться деформация. Во избежание такого дефекта нужно оставлять небольшой зазор между свариваемыми деталями.

- Устойчивость состава. Легированные стали могут терять свои легирующие элементы при высокой температурной обработке, которой и является сваривание. В данном случае на местах сваривания может со временем образовываться ржавчина. Чтобы этого не случилось, нужно быстро охлаждать места обработки.

Какой газ нужен для сварки нержавейки

Сварка нержавейки полуавтоматом без газа не рекомендуется специалистами, поэтому, желательно подобрать правильный газ для работы. Лучше всего шов образуется, когда защитные газы ограждают ванну от воздействия посторонних факторов.

Лучше всего шов образуется, когда защитные газы ограждают ванну от воздействия посторонних факторов.

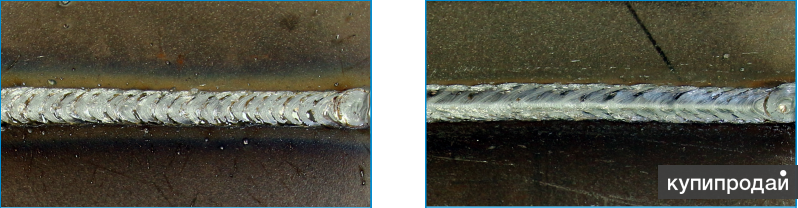

Шов сварки нержавейки полуавтоматом

Основной проблемой является кислород, но сами газы помогают не только в защите, но и способствуют лучшему сгоранию проволоки. В качестве основных, можно выделить два состава газовых смесей:

- Углекислота и аргон. Такие варианты рекомендуются при использовании сварки в промышленных работах. Благодаря им обеспечивается хорошая растекаемость нержавейки по канаве сварочного шва, а также создается достойная защита от кислорода. В данном составе имеется всего 2% углекислоты и 98% аргона.

- Иногда рекомендуют заменить углекислоту и поставить вместо нее чистый водород, при сохранении практически того же соотношения. Данная смесь пригодится в тех случаях, когда требуется увеличить смешиваемость на концах шва, который подвергается обработке.

«Обратите внимание!

Когда происходит использование полуавтоматического сварочного аппарата, который работает с нержавеющей сталью, то в нем можно использовать специальную нержавеющую сварочную проволоку, что позволяет улучшить внешний вид после проведения работ, а также повысить качество неразъемного соединения.

»

Технология сварки нержавейки

Сварка стали 07ХН28МДТ полуавтоматом в среде аргона позволяет обеспечить им наиболее оптимальные условия, которые будут способствовать получения качественного шва. Это же способствует минимальному разбрызгиванию жидкого раскаленного металла. Существует несколько таких основных технологий. Ниже приведены основные из них:

- Использование короткой дуги предполагает применение полуавтоматической сварки, которая должна происходить с металлом относительно небольшой толщины. Такой способ снижает вероятность прожигания материала, что актуально при сваривании тонких листов стали.

- Струйный перенос. В данном случае рекомендовано использовать порошковую проволоку с флюсом. Иногда для этого можно и не использовать защитный газ, если то позволяют особенности технологии.

- Импульсный метод. Это самый точный и экономный метод среди всех, из которых возможна сварка нержавейки в среде углекислого газа. Точность и эффективность получается благодаря полному контролю за происходящей ситуацией.

Также уменьшается расход проволоки.

Также уменьшается расход проволоки.

Вне зависимости от того, какой именно метод будет выбран, основными процедурами во время сварки являются:

- Зачистка поверхности материала до блеска;

- Обезжиривание поверхности растворителем;

- Обрабатываются торцы, так чтобы между ними оставалось пространство;

- Затем следует выставить оборудование на требуемый режим;

- Материал подогревается до изменения цвета металла;

- Начинается непосредственная сварка;

- После завершения шва его следует остудить.

Сварка нержавейки в защитной среде из других газов

Сварка нержавейки ацетиленом также может применяться, как более доступный и дешевый аналог аргона. Но проблема состоит в том, что даже если следовать все тем же технологиям, качества самого газа будут уступать аргоновым смесям. К тому же ацетилен является достаточно опасным газом, так как большинство несчастных случаев случается именно с его участием. При использовании иных газов, принцип действий сварщика остается практически тем же, только меняются режимы, в зависимости от свойств газа. Поэтому, для каждого отдельного случая нужно выбирать свои параметры.

К тому же ацетилен является достаточно опасным газом, так как большинство несчастных случаев случается именно с его участием. При использовании иных газов, принцип действий сварщика остается практически тем же, только меняются режимы, в зависимости от свойств газа. Поэтому, для каждого отдельного случая нужно выбирать свои параметры.

Как снять напряжения

Во время сварки в металле могут вызываться напряжения. Когда происходит сварка нержавейки полуавтоматом в аргоне, это также проявляется, тем более что сама нержавеющая сталь оказывается сильно подверженной различного рода дефектам при сварке. Из-за напряжений могут возникнуть трещины, а также большие разрывы. Чтобы этого не случилось, напряжения следует предварительно снимать. Это возможно сделать благодаря температурной обработке. Самым простым и надежным способом является подогрев. Путем подогревания области, где будет проходить сварка, до 250-300 градусов Цельсия. Это поможет избавиться о вероятности образования дефектов и повысит качество конструкции.

Путем подогревания области, где будет проходить сварка, до 250-300 градусов Цельсия. Это поможет избавиться о вероятности образования дефектов и повысит качество конструкции.

Выпрямление деформаций

Механическая правка предполагает использование винтовых прессов, домкратов, молотов и прочих устройств. Они создают статическую или ударную нагрузку на выгиб изделия, что приводит деформированную часть в норму. Это весьма трудоемкий процесс и неправильный подход к его проведению может нанести еще больший вред, так как порой образуются трещины и разрывы. Для тонкослойных изделий используют прокат, который дает гарантированный результат. Применяется также термический метод, для которого используется местный подогрев отдельных частей.

Сварка нержавейки полуавтоматом в среде углекислого газа

Сварка нержавейки полуавтоматом в среде углекислого газа – процесс не самый простой даже для очень опытных сварщиков. Все дело в самом свариваемом металле, потому что нержавейка – это сталь, в состав которой кроме углерода входит и хром (12%). Так вот именно хром в соприкосновении с кислородом, находящемся в воздухе, образует на поверхности заготовок оксидную пленку толщиною всего лишь в несколько атомов. Но именно эта пленка и не дает проводить сварочный процесс, потому что она тугоплавкая. Кстати, именно она отражает такой высокий показатель, как стойкость к коррозии. Ее можно легко удалить, используя, к примеру, железную щетку или наждачку. Но пленка быстро восстанавливается.

Так вот именно хром в соприкосновении с кислородом, находящемся в воздухе, образует на поверхности заготовок оксидную пленку толщиною всего лишь в несколько атомов. Но именно эта пленка и не дает проводить сварочный процесс, потому что она тугоплавкая. Кстати, именно она отражает такой высокий показатель, как стойкость к коррозии. Ее можно легко удалить, используя, к примеру, железную щетку или наждачку. Но пленка быстро восстанавливается.

Все эти особенности нержавеющей стали влияют на способ ее обработки и сварки, правильному выбору режима сваривания и подбора расходных материалов. Но необходимо учитывать и тот факт, что производители нержавейки предлагают сегодня не только сплав из железа и хрома. Есть три класса, у которых разные свойства.

- Ферритный – в нем содержится только хром. Такой металл используется в агрессивных средах. Одна из его особенностей – устойчивость к термической закалке.

- Аустенитный – в состав кроме хрома входит и никель. Такая сталь обладает повышенной прочностью и пластичностью.

- Мартенситный – в составе хром и углерод. При достаточно высокой прочности такая нержавейка очень хрупкая, поэтому применяется только в слабоагрессивных средах.

Содержание страницы

- 1 Свойства нержавеющей стали

- 2 Как правильно варить нержавейку полуавтоматом

- 2.1 Нюансы сварки

Свойства нержавеющей стали

Перед тем как варить нержавейку с углекислотой, необходимо понимать, что это не обычная сталь. Это сложный сплав для процесса сваривания, поэтому рекомендуется обратить внимание на его физические свойства.

- По сравнению с той же обычной сталью у нержавейки теплопроводность в два раза ниже. То есть, чтобы проводить ее сварку, необходимо понижать сварочный ток. При высоком токе может образоваться прожог, потому что сам металл на всю свою массу тепло будет проводить с трудом. К тому же перегретый участок – это гарантия снижения антикоррозийных способностей металла. Поэтому выход один – увеличить охлаждение сварного шва и понизить ток на 20-30%.

- Существует такое понятие, как межкристаллитная коррозия металла. По сути, это когда при нагреве внутри стали образуется карбид, как следствие соединения железа и хрома. Такое может случиться, если температура нагрева доходит до +500С. Сами карбиды изнутри металла приводят к его растрескиванию. И, как следствие, коррозия. Поэтому нельзя допускать долгого действия температуры данного значения. Выход из этого положения – охлаждать зону сварки любыми средствами, даже водой.

- Нержавейка – это сталь с высоким линейным расширением. При нагреве металл очень сильно расширяется, а при охлаждении, соответственно, и сильно сужается. Такая огромная усадка приводит к растрескиванию сварного шва. Поэтому при сварке нержавейки даже полуавтоматом необходимо между заготовками оставлять увеличенный зазор. Он и будет компенсировать величину усадки.

- Есть такой показатель – электрическое сопротивление. Он у нержавеющей стали достаточно высокий. Именно это свойство влияет на перегрев электрода, сделанного из высоколегированной стали.

Именно поэтому такие расходники имеют небольшую длину – в пределах 35 см.

Именно поэтому такие расходники имеют небольшую длину – в пределах 35 см.

Как правильно варить нержавейку полуавтоматом

Чтобы провести сварку нержавеющей стали полуавтоматом, необходимо правильно выбрать состав защитного газа. Оптимально считается, если газ должен состоять из аргона – 98% и углекислоты – 2%. Хотя многие сварщики, чтобы снизить себестоимость проводимых работ, увеличивают процентное соотношение в пользу дешевого углекислого газа. К примеру, 30% – углекислота и 70% – аргон.

Что касается присадочной проволоки, то рекомендуется использовать точно такую же, как и сам свариваемый металл. К примеру, если свариваются заготовки из нержавейки 304, то рекомендуется использовать для их соединения присадку марки Y308.

С неплавящимся вольфрамовым электродом все также просто. Его диаметр будет зависеть от толщины свариваемых деталей. К примеру, если их толщина не будет превышать 1 мм, то используется электрод диаметром 1 мм. Толщина 1-4 – диаметр 1,6. Толщина свыше 4 мм, диаметр 2,5 мм.

Толщина свыше 4 мм, диаметр 2,5 мм.

Нюансы сварки

Полуавтоматы для сварки нержавейки обеспечивают сразу несколько функций технологического сварочного процесса.

- равномерная скорость подачи присадочного материала в зону сварки;

- возможность отрегулировать точную силу сварочного тока;

- охлаждение горелки.

Все это обеспечивает высокое качество сварного шва, плюс увеличивается скорость сварочного процесса. Конечно, необходимо сказать и о том, что в среде углекислого газа присадочная проволока расплавляется интенсивнее, поэтому нагрев сварного участка будут происходить при низких (относительно) температурах.

Все остальные операции проводятся точно так же, как при сварке полуавтоматом обычных сталей.

- Производится подготовка свариваемых заготовок из нержавейки. Их очищают железной щеткой от грязи, красок и других материалов. Если есть необходимость, то и обезжиривают. Для этого можно использовать спирт, ацетон, бензин и так далее. Если соединяются детали толщиною долее 4 мм, то обязательно формируются кромки. Обязательно производится подогрев до +100С, чтобы полностью удалить влагу с поверхностей.

- И сам процесс сварки.

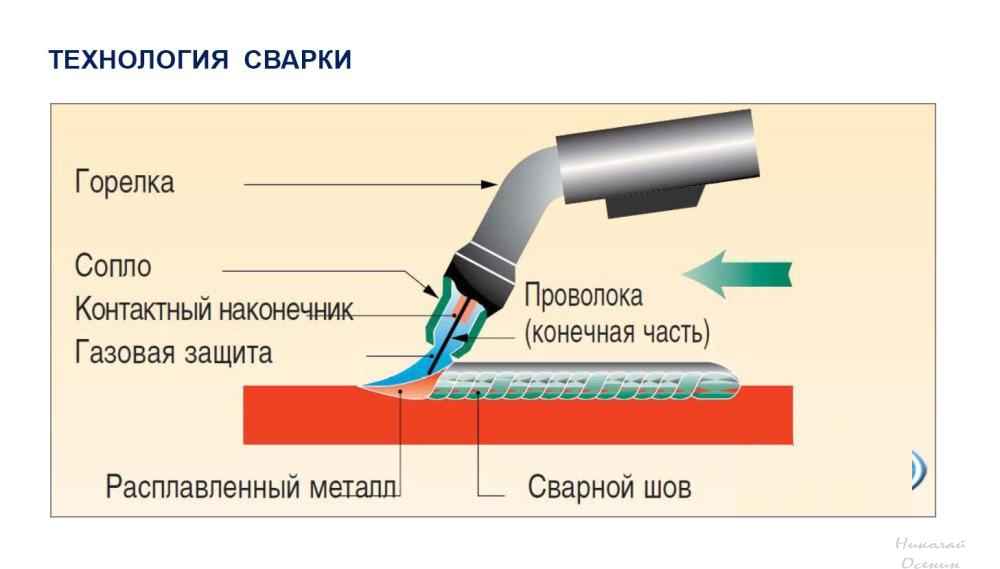

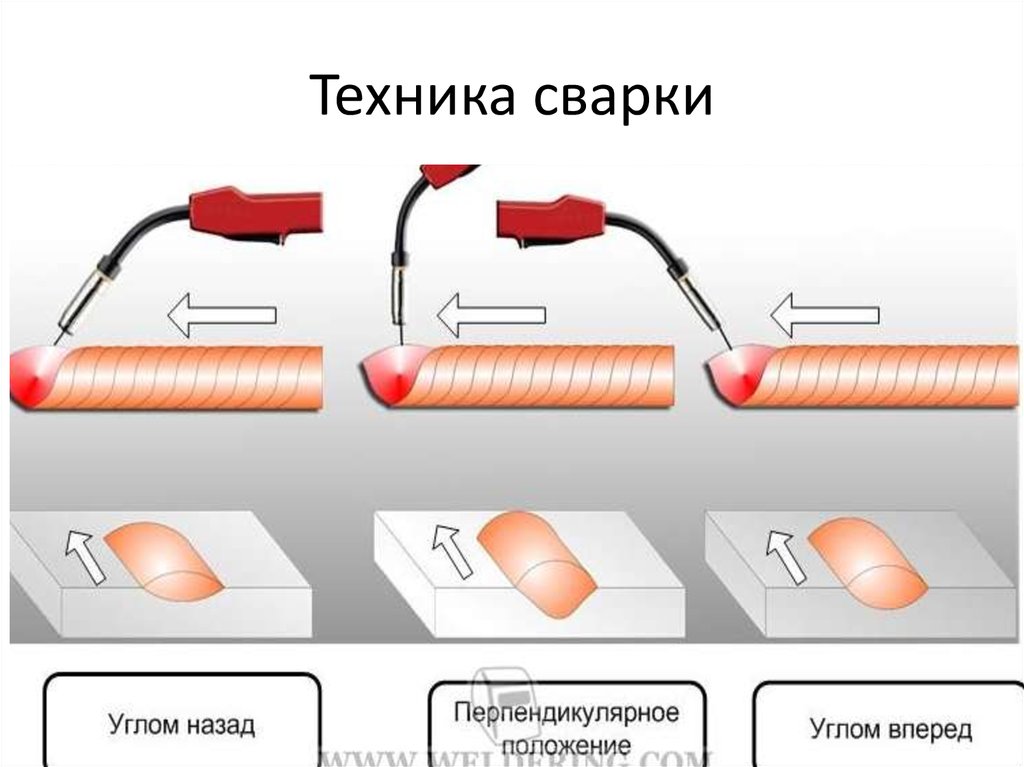

Очень важно соблюдать точную схему проведения сварки полуавтоматом. Горелка должна подноситься к зазору между заготовками под небольшим углом. Присадочная проволока подается под противоположным углом. При этом сопло горелки должно находиться на расстоянии 10-12 мм от поверхности сварочного шва.

Получается так, что дуга, возникающая между вольфрамовым неплавящимся электродом и металлом заготовок, расплавляет металл присадочной проволоки. Он каплями падает между заготовками, образу шов. При этом капли под действием давления защитного газа растекаются по всей сварной ванне.

Подводя итог всему вышесказанному, необходимо обозначить позиции, которые влияют на качество конечного результата при сварке нержавейки полуавтоматом в среде защитного углекислого газа.

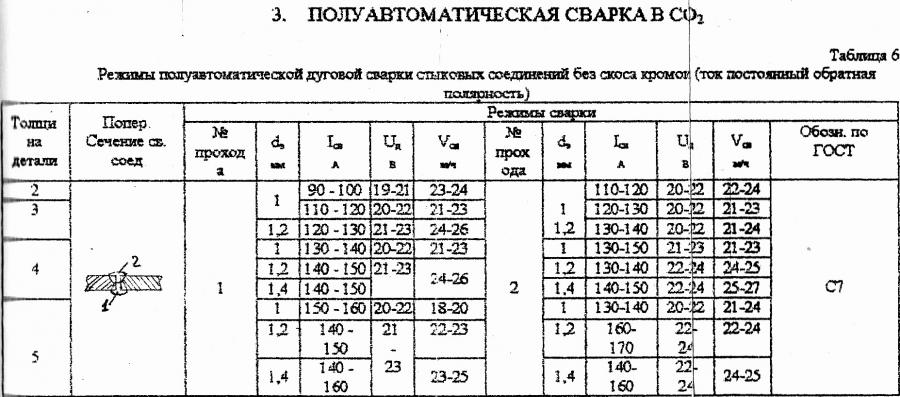

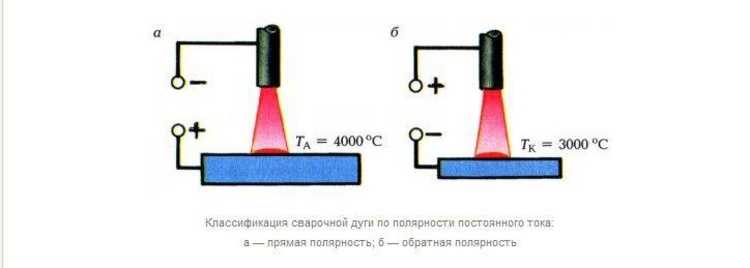

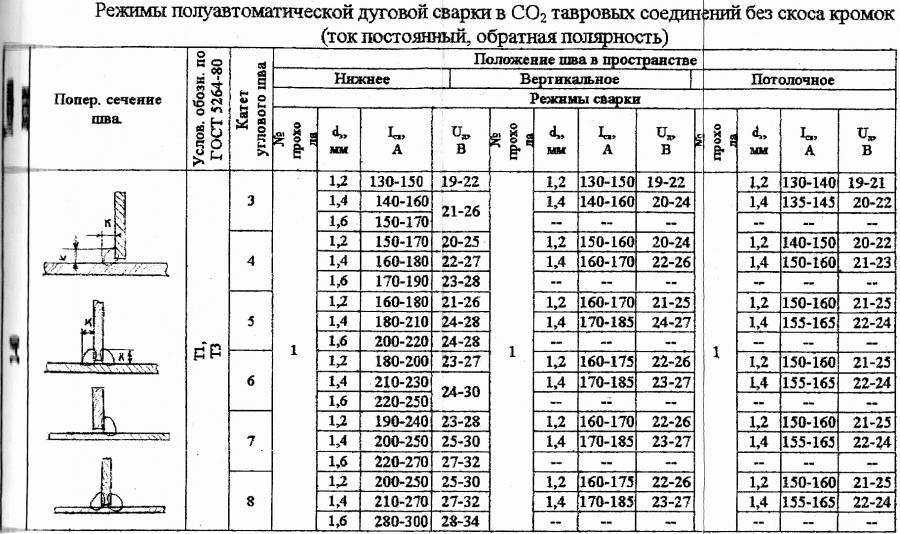

- Сварка производится на постоянном токе обратной полярности.

- Горелка наклоняется вперед, присадка назад.

- Максимальный вылет вольфрамового электрода – 12 мм.

- Очень важен показатель расхода защитного газа. Его диапазон 6-12 м³/ мин. Увеличение расходуемого объема приводит к снижению качества шва.

- Обязательно в баллон с газом добавляется осушитель, к примеру, медный купорос. Все дело в том, что при соприкосновении углекислого газа с металлом образуется кислота, которая при подаче в зону сварки будет разрушать углерод. Поэтому нельзя допустить, чтобы кислота образовалась.

- Сам процесс наплавления должен проводиться плавно.

- Рекомендуется также после окончания работы простучать молотком по сварочному шву.

Таким образом, удаляются пузыри, образовавшиеся на поверхности шва при сварке.

Таким образом, удаляются пузыри, образовавшиеся на поверхности шва при сварке.

И все же при кажущейся простоте, сварка нержавейки полуавтоматом – процесс не самый простой, и очень ответственный. Для его проведения нужны навыки и опыт. Так что начинающим сварщикам он не под силу. Посмотрите видео, как правильно варить нержавеющую сталь полуавтоматом в среде защитного углекислого газа.

Советы по сварке – 3 лучших процесса сварки нержавеющей стали…

Из-за толщины и отделки материала, а также использования готового продукта процесс сварки может различаться. Хотя существует множество методов сварки нержавеющей стали, есть три, которые чаще всего используются сварщиками в Соединенных Штатах. Нержавеющая сталь известна своей прочностью и коррозионной стойкостью. Это металлический сплав железа, углерода и минимум 10,5% хрома. Нержавеющую сталь можно найти во многих повседневных предметах. Он также играет заметную роль в ряде отраслей, включая энергетику, транспорт, строительство, исследования, медицину, продукты питания и логистику. Именно добавление хрома придает стали уникальные коррозионно-стойкие свойства. Содержание хрома в стали позволяет образовывать прочную, липкую, невидимую, коррозионно-стойкую пленку оксида хрома на поверхности стали. это то, что делает нержавеющую сталь блестящей. Существует более 60 марок нержавеющей стали. Нержавеющая сталь является популярным металлом для многих видов сварки промышленного оборудования. При сварке необходимо контролировать нагрев и охлаждение металла. Нержавеющая сталь сохраняет тепло, что может привести к таким проблемам, как деформация, ржавчина и охрупчивание. Слишком много тепла означает разницу между обожженным швом и совершенством. Ниже приведены три наиболее распространенных метода сварки нержавеющей стали. Каждый процесс имеет свои преимущества и уникальные характеристики.

Именно добавление хрома придает стали уникальные коррозионно-стойкие свойства. Содержание хрома в стали позволяет образовывать прочную, липкую, невидимую, коррозионно-стойкую пленку оксида хрома на поверхности стали. это то, что делает нержавеющую сталь блестящей. Существует более 60 марок нержавеющей стали. Нержавеющая сталь является популярным металлом для многих видов сварки промышленного оборудования. При сварке необходимо контролировать нагрев и охлаждение металла. Нержавеющая сталь сохраняет тепло, что может привести к таким проблемам, как деформация, ржавчина и охрупчивание. Слишком много тепла означает разницу между обожженным швом и совершенством. Ниже приведены три наиболее распространенных метода сварки нержавеющей стали. Каждый процесс имеет свои преимущества и уникальные характеристики.

Сварка MIG — это полуавтоматический процесс, который при правильном выполнении обеспечивает прочное соединение двух кусков нержавеющей стали. В этом процессе используется защитный газ, богатый аргоном, и сплошной проволочный электрод. Сварка MIG популярна, потому что она позволяет сварщику использовать импульсную подачу тока, что может облегчить сварку труднодоступных мест в сложных проектах из нержавеющей стали. Смеси других газов, в том числе с гелием, кислородом и углекислым газом, часто используются для стабилизации дуги и улучшения качества сварного шва. Основным преимуществом сварки MIG является то, что она позволяет сваривать металл намного быстрее, чем традиционные методы «сварки электродом». Сварку MIG можно использовать для более толстой нержавеющей стали и там, где необходимы длинные линии сварки. Поскольку защитный газ защищает сварочную дугу, этот тип сварки обеспечивает чистый шов с очень небольшим разбрызгиванием

В этом процессе используется защитный газ, богатый аргоном, и сплошной проволочный электрод. Сварка MIG популярна, потому что она позволяет сварщику использовать импульсную подачу тока, что может облегчить сварку труднодоступных мест в сложных проектах из нержавеющей стали. Смеси других газов, в том числе с гелием, кислородом и углекислым газом, часто используются для стабилизации дуги и улучшения качества сварного шва. Основным преимуществом сварки MIG является то, что она позволяет сваривать металл намного быстрее, чем традиционные методы «сварки электродом». Сварку MIG можно использовать для более толстой нержавеющей стали и там, где необходимы длинные линии сварки. Поскольку защитный газ защищает сварочную дугу, этот тип сварки обеспечивает чистый шов с очень небольшим разбрызгиванием

Предлагая высокое качество, универсальность и долговечность, ВИГ является наиболее часто используемым процессом сварки нержавеющей стали. Этот процесс сварки создает низкое тепловложение, что делает его идеальным для тонкого материала. Газообразный аргон часто смешивают с другими газами, в зависимости от потребностей конкретного проекта, включая гелий, водород и азот. Газ аргон используется потому, что он защищает и охлаждает вольфрам, создает гораздо меньше дыма, чем другие газы, и предотвращает окисление. Чтобы предотвратить окисление и повысить устойчивость к коррозии, можно использовать односторонний процесс сварки, создавая защиту инертным защитным газом между внутренними и внешними сварными швами. Сварка TIG идеально подходит для ответственных соединений и широко используется в промышленности для получения тонких и точных сварных швов, а также является наиболее распространенным методом сварки тонких профилей из нержавеющей стали или более тонких металлов.

Этот процесс сварки создает низкое тепловложение, что делает его идеальным для тонкого материала. Газообразный аргон часто смешивают с другими газами, в зависимости от потребностей конкретного проекта, включая гелий, водород и азот. Газ аргон используется потому, что он защищает и охлаждает вольфрам, создает гораздо меньше дыма, чем другие газы, и предотвращает окисление. Чтобы предотвратить окисление и повысить устойчивость к коррозии, можно использовать односторонний процесс сварки, создавая защиту инертным защитным газом между внутренними и внешними сварными швами. Сварка TIG идеально подходит для ответственных соединений и широко используется в промышленности для получения тонких и точных сварных швов, а также является наиболее распространенным методом сварки тонких профилей из нержавеющей стали или более тонких металлов.

Сварка сопротивлением или точечная сварка, как ее часто называют, является одним из самых экономичных видов сварки. Оборудование для контактной сварки (RW) невероятно универсально, что означает, что его можно использовать как в небольших, так и в крупных проектах. RW использует электрический ток для нагрева потертых металлических краев и герметизации их вместе. Этот тип сварки исключительно эффективен для металла с низкой температурой плавления, поскольку его можно настроить таким образом, чтобы предотвратить деформацию металла. По сравнению с другими методами сварка сопротивлением может быть более эффективной, поскольку для выполнения процесса требуется всего лишь нажать кнопку. Сварка сопротивлением может быть механизирована и автоматизирована. Процесс имеет высокую производительность и низкую стоимость, создает меньше дыма и более здоровую рабочую среду.

Оборудование для контактной сварки (RW) невероятно универсально, что означает, что его можно использовать как в небольших, так и в крупных проектах. RW использует электрический ток для нагрева потертых металлических краев и герметизации их вместе. Этот тип сварки исключительно эффективен для металла с низкой температурой плавления, поскольку его можно настроить таким образом, чтобы предотвратить деформацию металла. По сравнению с другими методами сварка сопротивлением может быть более эффективной, поскольку для выполнения процесса требуется всего лишь нажать кнопку. Сварка сопротивлением может быть механизирована и автоматизирована. Процесс имеет высокую производительность и низкую стоимость, создает меньше дыма и более здоровую рабочую среду.

Профессионалы могут оценить материалы, возможности и стиль отделки, которые вы хотите использовать для каждого проекта, чтобы определить, какой метод сварки будет наиболее эффективным для вашей конкретной задачи.

Палмер имеет обширный опыт в области силовых трубопроводов, систем напорных трубопроводов, проектирования и изготовления сосудов под давлением, а также установки сосудов. В Palmer Tool вы встретите опытных производителей для всех ваших потребностей в сварке.

В Palmer Tool вы встретите опытных производителей для всех ваших потребностей в сварке.

> Узнать больше

Свяжитесь с нами (731-584-4681), чтобы начать обсуждение вашего проекта без каких-либо обязательств.

—

О компании Palmer Tool Компания Palmer Tool выполняет критически важные работы вовремя и в рамках бюджета. С 1966 года Палмер брался за работу, которую другие магазины и подрядчики либо не хотели, либо просто не могли выполнять. Мы можем изготовить детали в наших цехах, посетить вас на вашем заводе или встретиться с вами на месте (т. е. на лесозаготовках, добыче полезных ископаемых, строительстве и т. д.). От самого сложного ремонта до самой сложной новой сборки — мы видели и делали все это. За последние 50 с лишним лет компания Palmer сохранила репутацию надежного эксперта в области сварки и изготовления цветных сплавов в сложных условиях (химические заводы высокого давления и высоких температур). Наши твердосплавные покрытия и надежные конструкции успешно продлили срок службы бесчисленных промышленных компонентов «экстремального обслуживания», сэкономив деньги наших клиентов! Компания Palmer Tool and Contractors предоставляет экстренные службы круглосуточно и без выходных, потому что мы понимаем, что в производстве «часы никогда не останавливаются».

Наши твердосплавные покрытия и надежные конструкции успешно продлили срок службы бесчисленных промышленных компонентов «экстремального обслуживания», сэкономив деньги наших клиентов! Компания Palmer Tool and Contractors предоставляет экстренные службы круглосуточно и без выходных, потому что мы понимаем, что в производстве «часы никогда не останавливаются».

Чем опасны газы при сварке и резке?

- Введение

- Опасности, последствия для здоровья и риски

Введение

При сварке и резке могут выделяться опасные для здоровья газы. Образующийся газ или газы и их концентрации зависят от используемого процесса и механизмов образования газа. Газы, некоторые из которых могут быть опасными, присущи некоторым процессам либо в качестве защитного газа для защиты расплавленной сварочной ванны от атмосферного загрязнения, либо в пламенных процессах в качестве расходуемого материала, который сгорает.

Многие газы подпадают под действие Правил контроля за веществами, опасными для здоровья (COSHH) 2002 (поправка) 2004, которые требуют, чтобы их воздействие не превышало концентраций, известных как Пределы воздействия на рабочем месте (WELs). Значения WEL приведены в Руководстве Eh50 Управления по охране труда и технике безопасности (HSE), которое обычно обновляется ежегодно.

Значения WEL приведены в Руководстве Eh50 Управления по охране труда и технике безопасности (HSE), которое обычно обновляется ежегодно.

Воздействие газов может быть измерено в соответствии с методологией, определенной в BS EN ISO 10882-2: 2000. Здоровье и безопасность при сварке и родственных процессах. Отбор проб частиц и газов в воздухе в зоне дыхания оператора. Часть 2. Отбор проб газов . Измерение воздействия может использоваться для проверки соблюдения правил, определения необходимости контроля воздействия или выявления неисправностей в существующих системах контроля.

Информация об образующихся газах, их происхождении, их воздействии на здоровье и их ожидаемых концентрациях по отношению к пределам воздействия приводится в этом документе.

Указания по образующимся газам и их ожидаемым концентрациям относительно пределов воздействия приведены в Руководящей записке EH54 Управления по охране труда и технике безопасности «Оценка воздействия дыма при сварке и родственных процессах». Более подробная информация представлена в этом документе.

Более подробная информация представлена в этом документе.

Опасности, последствия для здоровья и риски

- Защитные газы

- Газы, образующиеся в процессе

Защитные газы

Для процессов сварки в среде защитных газов, таких как TIG, MIG/MAG, FCAW, защитными газами могут быть инертные газы, такие как аргон, гелий и азот, или смеси на основе аргона, содержащие двуокись углерода, кислород или и то, и другое. Гелий может быть добавлен к смесям аргона/двуокиси углерода для повышения производительности. Углекислый газ (CO 2 ) может использоваться сам по себе в MAG и FCAW. За исключением CO 2 , эти газы не считаются опасными для здоровья в соответствии с Правилами COSHH, но они являются удушающими. CO 2 имеет предел долгосрочного воздействия 5000 частей на миллион (8-часовой базовый период) и предел кратковременного воздействия 15000 частей на миллион (15-минутный базовый период). Ни один из газов не виден и не имеет запаха, поэтому их присутствие в опасных концентрациях трудно обнаружить без предварительных знаний или измерительного оборудования.

Основной опасностью, возникающей при воздействии защитных газов, является удушье, обычно возникающее в результате скопления газов в замкнутом пространстве. Защитные газы подаются со скоростью около 15 л/мин в процессах сварки в среде защитных газов, и газы могут вытекать из соединений на линиях подачи газа, если они не затянуты должным образом. Аргон тяжелее воздуха, поэтому аргон и газы, состоящие в основном из аргона, имеют тенденцию скапливаться в низких местах, таких как ямы. Вдыхание газа, такого как чистый аргон, который не содержит кислорода, может привести к потере сознания за считанные секунды. Рабочие не должны входить в атмосферу, содержащую менее 18% кислорода.

Газы, образующиеся в процессе

- Окись углерода и двуокись углерода

- Монооксид азота и диоксид азота

- Озон

- Органические газы

- Газы-растворители для обезжиривания

Окись углерода и двуокись углерода

Окись углерода (CO) и CO 2 могут образовываться в процессах сварки под флюсом при воздействии тепла на флюсовые материалы, такие как карбонаты и целлюлоза. При сварке MAG они оба могут происходить из CO 2 в защитном газе, CO 2 вступает в реакцию вблизи дуги с образованием CO. Пламенные процессы также генерируют CO и CO 2 . Относительные количества зависят от того, является ли пламя окислительным или восстановительным, при этом CO присутствует в более высоких концентрациях, когда пламя восстанавливается.

При сварке MAG они оба могут происходить из CO 2 в защитном газе, CO 2 вступает в реакцию вблизи дуги с образованием CO. Пламенные процессы также генерируют CO и CO 2 . Относительные количества зависят от того, является ли пламя окислительным или восстановительным, при этом CO присутствует в более высоких концентрациях, когда пламя восстанавливается.

CO гораздо более опасен из двух газов. Это может привести к снижению кислородной емкости крови, что может привести к летальному исходу. В более низких концентрациях вызывает головную боль и головокружение, тошноту и слабость. СО

2 действует в основном как удушающее средство, как указано выше. CO имеет краткосрочный предел воздействия (15-минутный базовый период) 200 частей на миллион и долгосрочный предел (8-часовой базовый период) 30 частей на миллион. Сверху значения для CO 2 составляют 15000 и 5000 частей на миллион для краткосрочного и долгосрочного базисных периодов соответственно.

Количества CO и CO 2 , образующиеся в процессах с флюсами, невелики и, как правило, не представляют проблемы воздействия. Количество CO и CO 2 , генерируемые пламенными процессами, также малы, поэтому риск чрезмерного воздействия обычно невелик. В особых случаях, таких как высокоскоростная газокислородная резка, когда большое количество газа потребляется за короткий период времени, риск чрезмерного воздействия CO может быть проблемой.

Сварка MAG с защитным газом из диоксида углерода или защитными газами, содержащими большое количество диоксида углерода, т.е. 80%Ar/20%CO 2 обычно не представляет проблемы воздействия CO или любого другого CO 2 генерируется процессом. Однако, как указано выше, может возникнуть проблема удушья CO 2 . Аналогичный комментарий можно сделать и по поводу FCAW в среде защитного газа.

Монооксид азота и диоксид азота

Оксид азота (NO) и диоксид азота (NO 2 ) известны под общим названием азотистые газы (NO x ). Они могут быть получены путем окисления азота в воздухе теплом от дуги или пламени. Уведомления о химической опасности (CHAN) были выпущены в Великобритании в 2003 году, в результате чего были отменены пределы воздействия NO и NO 9.0076 2 , поскольку они не считались достаточными для защиты гигиены труда. Для каждого газа были рекомендованы новые пределы воздействия 1 ppm за 8-часовой TWA.

Они могут быть получены путем окисления азота в воздухе теплом от дуги или пламени. Уведомления о химической опасности (CHAN) были выпущены в Великобритании в 2003 году, в результате чего были отменены пределы воздействия NO и NO 9.0076 2 , поскольку они не считались достаточными для защиты гигиены труда. Для каждого газа были рекомендованы новые пределы воздействия 1 ppm за 8-часовой TWA.

Оксид азота является сильным раздражителем глаз, кожи и слизистых оболочек. Двуокись азота является высокотоксичным раздражающим газом. После вдыхания азотистые газы больше действуют на более глубокие, чем на верхние (нос, трахею, крупные бронхи) дыхательные пути. На первичную стадию отравления нитрозными газами указывают следующие симптомы:

- Раздражение глаз, носа и трахеи

- Интенсивный кашель

- Затрудненное дыхание

- Головокружение и головная боль

- Болезнь и усталость

Симптомы чрезмерного воздействия могут не проявляться в течение нескольких часов после прекращения резки. Сильное чрезмерное воздействие может привести к накоплению воды в легких, что ухудшает поступление кислорода в кровь и может привести к смерти.

Сильное чрезмерное воздействие может привести к накоплению воды в легких, что ухудшает поступление кислорода в кровь и может привести к смерти.

При сварке выделяется лишь небольшое количество азотистых газов, поэтому воздействие азотистых газов во время сварки не представляет проблемы. Проблемы с воздействием могут возникнуть во время резки, особенно если резка выполняется вручную, так как это приближает оператора к выбросам. Более горячее пламя генерирует более высокие концентрации азотистых газов, поэтому при использовании ацетилена образуется больше азотистых газов, чем при использовании пропана или природного газа.

Риск чрезмерного воздействия азотистых газов считается низким при газокислородной резке, если только условия работы не являются неблагоприятными, т.е. ручная резка в ограниченном пространстве с высокой нагрузкой.

При плазменной резке воздухом или азотом образуются более высокие уровни азотистых газов, чем при газокислородной резке, и существует значительный риск чрезмерного воздействия.

Свободно горящее пламя создает самые высокие концентрации NO и NO2, а также самый высокий риск чрезмерного воздействия. Следует соблюдать осторожность во время таких операций, как нагрев пламенем, правка пламенем, пайка пламенем, напыление пламенем и т. д., особенно потому, что выбросы от этих процессов трудно контролировать. Пламя должно быть погашено, когда оно не используется.

Озон

Озон может образовываться в результате реакции между ультрафиолетовым излучением дуги и кислородом воздуха. Предел воздействия озона составляет 0,2 промилле в течение 15-минутного контрольного периода.

При уровнях воздействия озона, обнаруженных при сварке, основной проблемой является раздражение верхних дыхательных путей, характеризующееся кашлем и стеснением в груди, но неконтролируемое воздействие может привести к более серьезным последствиям, включая повреждение легких.

При сварке MIG алюминиевых сплавов с алюминиево-кремниевой присадочной проволокой образуются самые высокие концентрации озона. При использовании алюминиевой присадочной проволоки образуется значительно меньше озона, а при использовании алюминиево-магниевой присадочной проволоки выделяется меньше всего озона при сварке MIG алюминиевых сплавов. Другими комбинациями процесса/материала, которые могут создавать гигиенически значимые концентрации озона, являются MAG/мягкая сталь, MAG/нержавеющая сталь и TIG/нержавеющая сталь.

При использовании алюминиевой присадочной проволоки образуется значительно меньше озона, а при использовании алюминиево-магниевой присадочной проволоки выделяется меньше всего озона при сварке MIG алюминиевых сплавов. Другими комбинациями процесса/материала, которые могут создавать гигиенически значимые концентрации озона, являются MAG/мягкая сталь, MAG/нержавеющая сталь и TIG/нержавеющая сталь.

Озон образуется только во время дугового разряда и быстро распадается при гашении дуги. Следовательно, воздействие озона очень зависит от используемого рабочего цикла. Хотя исследования в лаборатории показали, что концентрации озона в точках вокруг сварочной дуги могут превышать 0,2 ppm, редко можно обнаружить, что среднее воздействие озона в реальной рабочей ситуации превышает предел воздействия озона. Исключением из этого утверждения является воздействие озона во время сварки MIG с использованием расходных материалов из алюминия/кремния.

Органические газы

Становится все более распространенным, особенно при контактной сварке в автомобильной промышленности и производстве бытовой техники, сварка через или рядом с органическими материалами, такими как межоперационные грунтовки, органические покрытия, клеи, герметики, масла, и т. д. Вывод установки из эксплуатации может включать резку многих материалов покрытия, включая краску.

д. Вывод установки из эксплуатации может включать резку многих материалов покрытия, включая краску.

При сварке или резке может образовываться широкий спектр продуктов разложения, состав которых трудно предсказать даже при знании состава свариваемого или разрезаемого изделия. Кроме того, редко можно найти информацию о продуктах разложения в паспортах безопасности материалов. Исследования показали, что может образовываться широкий спектр токсичных продуктов разложения, но их концентрации обычно низки. Для многих продуктов разложения не установлены пределы воздействия, но это не означает, что они безопасны. Должен осуществляться контроль до уровней, допускающих воздействие без вреда для здоровья.

Газы-растворители для обезжиривания

Хлорированные углеводороды, такие как трихлорэтилен, могут использоваться для обезжиривания. Излучение сварочной дуги вызывает разложение паров трихлорэтилена на продукты, которые легко обнаруживаются по запаху. Первичными продуктами разложения являются дихлорацетилхлорид и хлористый водород, но также образуется фосген, который имеет очень низкие пределы воздействия (долговременный предел 0,02 промилле, кратковременный предел 0,06 промилле).

Если сравнивать со сталями, у которых содержание углерода намного ниже, то здесь этот параметр уступает, примерно, в два раза. Чтобы сделать сварочный процесс более удобным, необходимо снизить силу тока на пятую часть от номинальной, что понизит текучесть нержавеющей стали в сварочной ванне.

Если сравнивать со сталями, у которых содержание углерода намного ниже, то здесь этот параметр уступает, примерно, в два раза. Чтобы сделать сварочный процесс более удобным, необходимо снизить силу тока на пятую часть от номинальной, что понизит текучесть нержавеющей стали в сварочной ванне. »

» Также уменьшается расход проволоки.

Также уменьшается расход проволоки.

Именно поэтому такие расходники имеют небольшую длину – в пределах 35 см.

Именно поэтому такие расходники имеют небольшую длину – в пределах 35 см. Таким образом, удаляются пузыри, образовавшиеся на поверхности шва при сварке.

Таким образом, удаляются пузыри, образовавшиеся на поверхности шва при сварке.