Основные характеристики сварочных аппаратов

Для многих, кто выбирает сварочный аппарат, его параметры ничего не могут пояснить. Ниже мы попробуем объяснить что значит каждый из параметров и как их понимать.

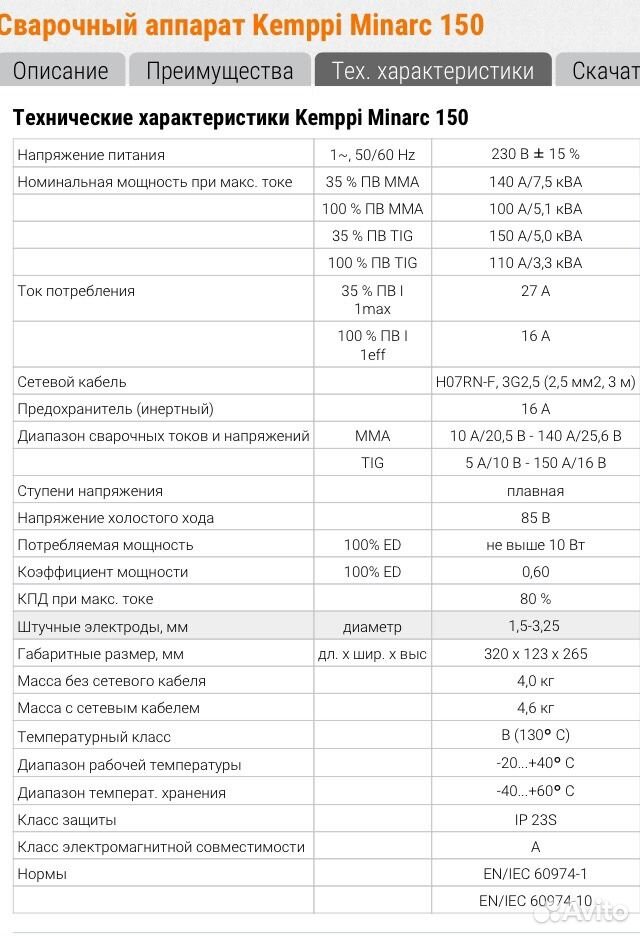

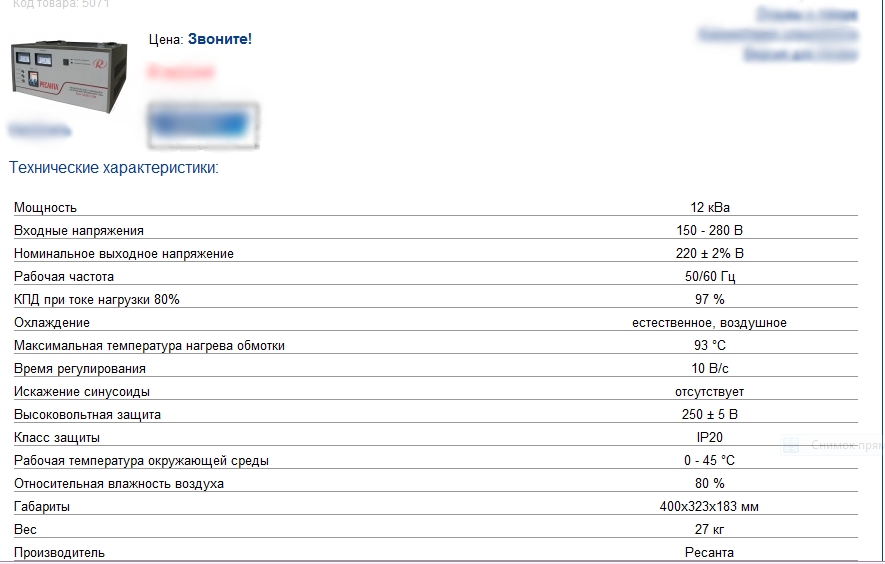

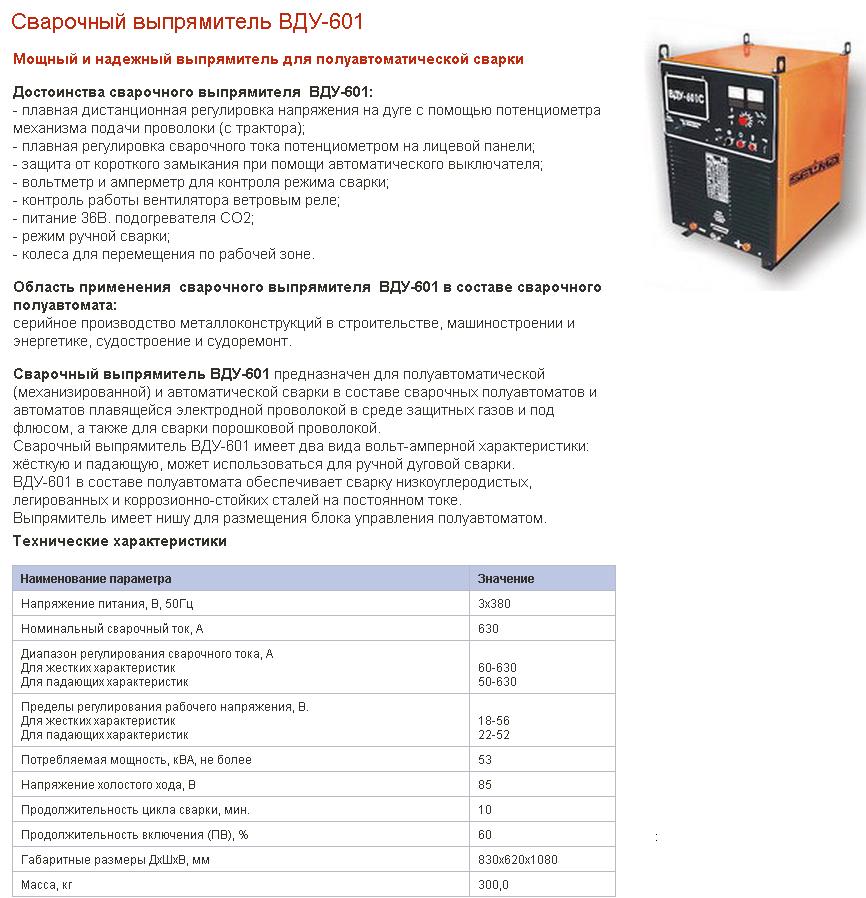

Напряжение питающей сети: напряжение сети, необходимое для работы сварочного аппарата. Бытовые используют однофазные сети с напряжением 220 В, професиональные — трехфазные с напряжением 380 В.

Частота питающей сети: требования по частоте к сети электропитания.

Потребляемая мощность: мощность, которая потребляется сварочным аппаратом, в Ваттах.

Напряжение холостого хода: минимальная сила тока на зажимах сварки без присутствия дуги. Чем выше этот показатель — тем проще поджечь электрическую дугу. На всех электродах всегда указывается тип тока (переменный или постоянный) и минимально требуемый для поджига уровень напряжения холостого хода.

Диаметр сварочного электрода: минимальный и максимальный диаметр сварочного электрода который допускается использовать на данном аппарате при сварке.

ПН (полезная нагрузка), ПВ (период включения), Рабочий цикл: зачастую указывается двумя цифрами — процент и сила тока (а). В процентном соотношении показывает, сколько времени за 10 минутный интервал он может работать и сколько аппарату необходимо охладиться после работы. Например: «70% 160А «- при силе тока 160А он может работать 7 минут (70%) и 3 минуты необходимо для охлаждения.

Коэффициент полезного действия (КПД): отношение полезной мощности сварочного аппарата к потребляемой.

Класс изоляции: предел стойкости изоляционных материалов по нагреву: F — до 155 градусов Цельсия, H — 180 градусов, C — свыше 180 градусов.

Степень защиты IP: степень защищенности аппарата от пыли и влаги. Определить ее у сварочного аппарата можно на глаз: Если все вентиляционные щели полностью открыты — IP21, прикрыты сверху закрывающими козырьками — IP22, почти полностью закрыты — IP23. Более высокие показатели степени защиты затруднены в техническом исполнении и не имеют смысла.

Более высокие показатели степени защиты затруднены в техническом исполнении и не имеют смысла.

Пределы регулирования тока: минимальный и максимальный предел силы тока. Настраивается исходя из толщины металла и толщины электрода.

Номинальное напряжение: Минимальное напряжение присутствующее в дуге. Данный показатель в среднем в 2-2,5 раза меньше напряжения холостого хода. Низкие показатели данного параметра полезны при сварке тонких металлических деталей.

Типы сварки:

- MMA (Manual Metal Arc) — ручная дуговая сварка осуществляющаяся исключительно одним электродом.

- TIG (Tungsten Inert Gas) — ручная дуговая сварка неплавящимся электродом в среде инертного газа.

- MIG/MAG (Metal Inert/Active Gas) — дуговая сварка плавящимся металлическим электродом в среде инертного/активного защитного газа с автоматической подачей присадочной проволоки.

Если у вас еще остались вопросы, вы можете задать их нашим консультантам по телефонам +7 (8452) 46-16-26, +7 (927) 051-23-08.

Основные характеристики сварочного инвертора | Блог компании Кувалда.ру

Максимальный диаметр электрода

По своей сути – та же характеристика диапазона рабочего тока. Иногда по неграмотности или злонамеренно указывается диаметр электрода, которым заявленным максимальным током варить не получится. Иногда наоборот: указан максимальный диаметр электрода, явно не дотягивающий до значения заявленного сварочного тока.

Последний вариант изредка является проблеском совести поставщиков-обманщиков. В качестве максимального тока они указывают ток короткого замыкания. А максимальный рабочий диаметр электрода указывают все-таки честно.

Тип сварочного тока: постоянный (DC) или переменный (AC)

Варить постоянным (иначе прямым, по-английски – DC) током проще: легче удерживать дугу. Поэтому 99,9% современных инверторных аппаратов ММА выдают постоянный сварочный ток.

А вот среди трансформаторов раньше большинство составляли как раз аппараты переменного тока.

Переменный ток (по-английски – AC) используется для сварки цветных металлов. Но не аппаратами ММА, а аппаратами TIG. Поэтому сварочный инвертор ММА, выдающий переменный ток, — большая редкость.

Напряжение без нагрузки

После включения аппарата, до момента поджига дуги напряжение на кончике электрода существенно выше, чем во время работы. И чем оно выше, тем легче поджечь дугу. Но стандарты запрещают уровень напряжения холостого хода на аппаратах, выдающих прямой ток, свыше 100В.

Для еще большего сокращения рисков используют т.н. блоки VRD. Аппарат, снабженный VRD, имеет на кончике электрода до начала поджига дуги всего несколько вольт. И лишь при прикосновении к металлу напряжение холостого хода восстанавливается до уровня, необходимого для поджига дуги.

На всех электродах всегда указывается полярность подключения, тип сварочного тока (постоянный или переменный) и минимально требуемый для поджига уровень напряжения холостого хода. Для абсолютного большинства широко распространенных электродов он не превышает 60В.

Для абсолютного большинства широко распространенных электродов он не превышает 60В.

Напряжение холостого хода, также как и сварочный ток, зависит от уровня входного напряжения. Чем ниже напряжение в источнике питания, тем ниже напряжение холостого хода. Поэтому по мере снижения напряжения питания поджиг электрода становится все сложнее.

Рабочий цикл, он же ПВ (период включения), он же ПН (полезная нагрузка)

ПВ указывается двумя цифрами. Первая – сила тока. Вторая – процент времени. Например, «130А-50%» означает, что данный аппарат током 130А может варить половину времени. А столько же будет простаивать в ожидании охлаждения до рабочей температуры. Если измерения проводятся на максимальном токе аппарата, первую цифру опускают, оставляя только показатель в процентах. Например, если аппарат с номиналом 160А имеет напротив «ПВ» запись «30%», это означает, что током 160 ампер он может работать 30% времени, а 70% будет остывать.

Все верно. Остается только добавить, что отечественный ГОСТ Р МЭК 60974-1-2004 не устанавливает единой обязательной методики измерения показателя ПН для аппаратов ММА.

«Стандарт не распространяется на источники питания для ручной дуговой сварки с ограниченным режимом эксплуатации, которые проектируются преимущественно для эксплуатации непрофессионалами»

.

Европейская методика, изложенная в стандарте EN60974-1, предлагает измерение на нагрузочном стенде при температуре окружающей среды 40С только до первого отключения ввиду перегрева. Полученный результат относят к 10-минутному промежутку. Получается, сработала термозащита через 3 минуты, цикл аппарата на данном токе – 30%.

Методика концерна TELWIN. К настоящему времени ее используют большинство китайских производителей (тех, которые вообще проводят такие испытания своих машин). Сам итальянский концерн при замерах ПВ своих аппаратов по собственной методике после показателя скромно указывает «TELWIN». Абсолютное большинство китайских производителей этого не делает.

Наконец, существует российская, она же советская, методика. По своей сути она ближе к методике TELWIN: суммируются все промежутки за контрольный период, когда аппарат работал. Но отрезок берется не 10, а 5 минут. И – самое главное – аппарат сначала вводится в режим срабатывания защиты от перегрева, после чего начинаются измерения.

По своей сути она ближе к методике TELWIN: суммируются все промежутки за контрольный период, когда аппарат работал. Но отрезок берется не 10, а 5 минут. И – самое главное – аппарат сначала вводится в режим срабатывания защиты от перегрева, после чего начинаются измерения.

В итоге один и тот же аппарат по всем 3 методикам выдает совершенно различный процент! Естественно, самые скромные «циферки» получаются по европейской методике, а самые впечатляющие – до 2 раз и более – по методике Telwin.

Исполнение: класс защиты IP

Класс защиты IP указывает на исполнение электротехнических приборов в отношении твердых объектов (первая цифра) и жидкостей (вторая цифра).

Определить степень защиты аппарата можно визуально. Если у аппарата с IP21 все вентиляционные щели полностью открыты, то у IP22 они уже прикрыты сверху выступающими козырьками. А у аппарата с IP23 эти козырьки почти полностью закрывают щели.

Степень защиты IP24 и выше технически затруднена и не имеет смысла.

Исполнение: класс изоляции (по нагревостойкости)

Многие материалы при нагреве выше определенной температуры утрачивают свои рабочие свойства. Для стандартизации материалов по данному признаку введена классификация изоляции по нагревостойкости. Почти все сварочные инверторы на транзисторах IGBT имеют класс изоляции H, что соответствует предельной температуре нагрева 180С. Предыдущая «ступенька» — класс F – означает предел нагрева 155С. Выше класса F – только класс С, указывающий на возможную температуру нагрева свыше 180С.

Температура эксплуатации

Как и внутренний нагрев, внешний нагрев и особенно охлаждение накладывают на эксплуатацию определенные ограничения. Большинство инверторных сварочных аппаратов пригодны для работы в диапазоне от 0С до +40С. Если аппарат пригоден для эксплуатации на морозе, обязательно указывается его предельное значение: минус 20С или минус 40С.

Автор текста: Ю.Шкляревский.

Характеристики источников питания для дуговой сварки

weldknowledge

В зависимости от статических характеристик источники питания можно разделить на две категории:

- Источники постоянного тока или с падающими или падающими характеристиками.

- Источник питания с постоянным потенциалом или постоянным напряжением или с плоской характеристикой.

Источник питания с постоянным напряжением не имеет выходного постоянного напряжения. Он имеет слегка нисходящий или отрицательный наклон из-за достаточного внутреннего электрического сопротивления и индуктивности в сварочной цепи, что вызывает незначительное падение выходных вольт-амперных характеристик.

При постоянном напряжении питания напряжение дуги устанавливается путем установки выходного напряжения на источнике. Источник питания должен подавать ток, необходимый для расплавления электрода со скоростью, необходимой для поддержания заданного напряжения или относительной длины дуги. Скорость привода электрода используется для регулирования среднего сварочного тока.

постоянное напряжение или плоская характеристика

постоянный ток или падающая характеристика

Выходные вольт-амперные кривые для источника питания постоянного тока называются «падающими» из-за значительного снижения или отрицательного наклона кривых. Источник питания может иметь регулировку напряжения холостого хода в дополнение к регулировке выходного тока.

Изменение любого элемента управления изменит наклон кривой вольт-ампер. При изменении напряжения дуги изменение тока невелико, поэтому при сварке плавящимся электродом скорость плавления электрода будет оставаться довольно постоянной при изменении длины дуги. Эти источники питания необходимы для процессов, использующих относительно более толстые расходуемые электроды, которые могут иногда застревать в заготовке, или с неплавящимся вольфрамовым электродом, когда касание электрода для зажигания дуги может привести к повреждению электрода, если ток не ограничен. В этих условиях ток короткого замыкания должен быть ограничен, что обеспечивает безопасность источника питания и электрода.

Эти источники питания необходимы для процессов, использующих относительно более толстые расходуемые электроды, которые могут иногда застревать в заготовке, или с неплавящимся вольфрамовым электродом, когда касание электрода для зажигания дуги может привести к повреждению электрода, если ток не ограничен. В этих условиях ток короткого замыкания должен быть ограничен, что обеспечивает безопасность источника питания и электрода.

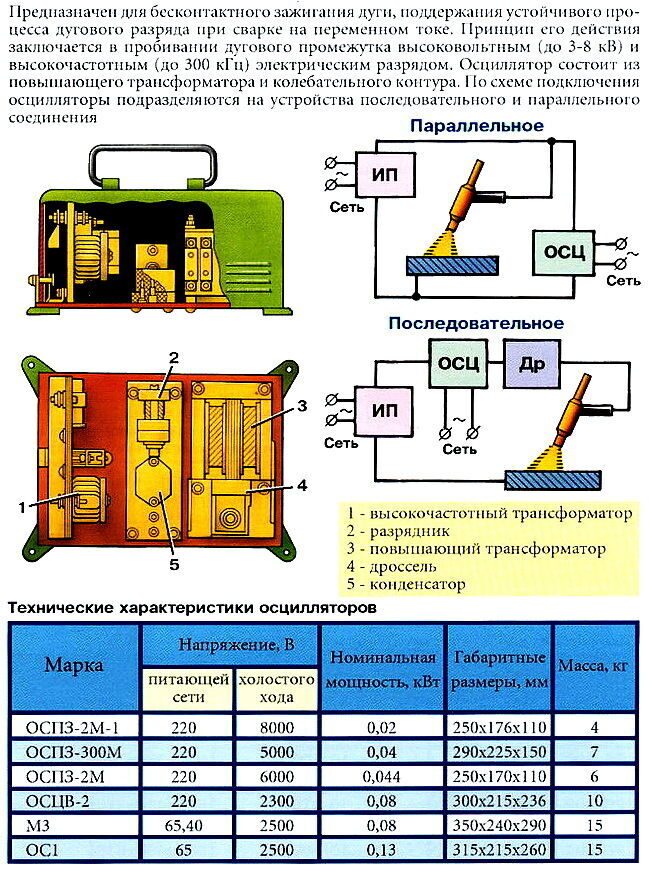

Некоторым источникам питания для запуска дуги требуется высокочастотный блок, что может потребоваться для таких процессов, как TIG и плазменная дуга. В цепь сварки вводится блок высокой частоты, но между цепью управления и блоком ВЧ необходимы фильтры, чтобы высокая частота не могла пройти через цепь управления и повредить ее. Высокочастотный блок представляет собой устройство, которое обеспечивает высокое напряжение порядка нескольких киловольт наряду с высокой частотой в несколько кГц с малым током. Это высокое напряжение ионизирует среду между электродом и заготовкой/соплом, запуская вспомогательную дугу, что в конечном итоге приводит к возникновению основной дуги.

Ссылка: литература NPTEL

Продолжайте читать, счастливой сварки

Спасибо,

KP bhatt

Нравится:

Нравится Загрузка…

Категории: Без рубрикиЧто такое сварка. Методы и характеристики. Определение

Сварка является одним из наиболее распространенных процессов соединения, при котором две или более металлических деталей соединяются в единое целое с использованием высокой температуры для расплавления деталей вместе и обеспечения их соединения. круто вызывая фьюжн. Хотя эту концепцию легко описать, ее не так просто реализовать. Шероховатость поверхности, примеси, дефекты подгонки и различные свойства соединяемых материалов усложняют процесс соединения. Сварке могут подвергаться как одинаковые, так и разнородные металлы (гетерогенная сварка). Соединение является металлургическим (включая некоторую диффузию), а не просто механическим, как при клепке и болтовом соединении. Хотя сварка считается относительно новым процессом, применяемым сегодня, ее происхождение можно проследить до древних времен. До конца 1920-го века единственным сварочным процессом была кузнечная сварка , которую кузнецы использовали на протяжении тысячелетий для соединения железа и стали путем нагревания и ковки. На сегодняшний день существуют различные методы сварки, в том числе дуговая и газовая сварка, а также пайка твердым припоем и пайка. Хотя части этого описания не относятся к пайке твердым припоем, пайке и склеиванию.

До конца 1920-го века единственным сварочным процессом была кузнечная сварка , которую кузнецы использовали на протяжении тысячелетий для соединения железа и стали путем нагревания и ковки. На сегодняшний день существуют различные методы сварки, в том числе дуговая и газовая сварка, а также пайка твердым припоем и пайка. Хотя части этого описания не относятся к пайке твердым припоем, пайке и склеиванию.

Физика сварки

Цель процессов соединения состоит в том, чтобы заставить различные части материала стать единым целым. В случае двух кусков металла, когда атомы на краю одного куска подходят достаточно близко к атомам на краю другого куска для развития межатомного притяжения, два куска становятся одним.

Существует две основные категории сварки:

- Сварка плавлением . При сварке плавлением две соединяемые кромки или поверхности нагревают до температуры плавления и, при необходимости, добавляют расплавленный присадочный металл для заполнения зазора соединения.

За счет свойственных этим процессам высокотемпературных фазовых переходов в материале создается зона термического влияния (ЗТВ). Сварные швы плавлением создаются путем коалесценции расплавленных основных металлов, смешанных с расплавленными присадочными металлами. Тепло для плавления либо вырабатывается в предполагаемом сварном соединении, либо подается к предполагаемому соединению из внешнего источника. Примером средства выделения тепла в сварном соединении является пропускание тока через электрическое контактное сопротивление между соприкасающимися поверхностями свариваемых материалов. В большинстве процессов сварки плавлением тепло от внешнего источника применяется к сварному соединению для создания сварного соединения. Тепло передается от источника тепла к соединению путем теплопроводности, конвекции и излучения. К источникам выделяемого извне тепла относятся электронные лучи, лазерные лучи, экзотермические химические реакции (используемые при кислородно-газовой сварке и термитной сварке) и электрические дуги.

За счет свойственных этим процессам высокотемпературных фазовых переходов в материале создается зона термического влияния (ЗТВ). Сварные швы плавлением создаются путем коалесценции расплавленных основных металлов, смешанных с расплавленными присадочными металлами. Тепло для плавления либо вырабатывается в предполагаемом сварном соединении, либо подается к предполагаемому соединению из внешнего источника. Примером средства выделения тепла в сварном соединении является пропускание тока через электрическое контактное сопротивление между соприкасающимися поверхностями свариваемых материалов. В большинстве процессов сварки плавлением тепло от внешнего источника применяется к сварному соединению для создания сварного соединения. Тепло передается от источника тепла к соединению путем теплопроводности, конвекции и излучения. К источникам выделяемого извне тепла относятся электронные лучи, лазерные лучи, экзотермические химические реакции (используемые при кислородно-газовой сварке и термитной сварке) и электрические дуги.

- Сварка в твердом теле . При сварке в твердой фазе две чистые твердые металлические поверхности находятся в достаточно тесном контакте для образования металлической связи. Сварка в твердой фазе может выполняться при температуре ниже комнатной. Процесс соединения основан либо на деформации, либо на диффузии и ограниченной деформации, так что движение атомов (диффузия) создает новые связи между атомами двух поверхностей. Кузнечная сварка — это метод сварки твердого тела, известный на протяжении веков. Многие металлы можно сваривать ковкой, наиболее распространенными из которых являются как высокоуглеродистые, так и низкоуглеродистые стали. Один из самых популярных, ультразвуковая сварка , используется для соединения тонких листов или проволоки из металла или термопласта путем их вибрации с высокой частотой и под высоким давлением.

В этом разделе мы сосредоточимся на сварке плавлением , который более распространен, чем сварка в твердом состоянии. Сварка плавлением используется в производстве многих предметов повседневного обихода, включая самолеты, автомобили и конструкции. Используя источник тепла достаточной мощности, можно проплавить весь участок очень толстой пластины. Полученную сварочную ванну трудно контролировать, а зона термического влияния (ЗТВ) таких сварных швов имеет относительно крупное зерно, отрицательно влияющее на механические свойства стали. Зона термического влияния (ЗТВ) представляет собой кольцо, окружающее сварной шов, в котором температура процесса сварки в сочетании с напряжениями неравномерного нагрева и охлаждения изменяет термические свойства сплава.

Понимание теплопередачи важно при производстве сварных швов, поскольку свойства сварного соединения контролируются его геометрией, а также составом и структурой свариваемых материалов.

Типы сварочных процессов

Основные категории сварки кратко представлены в следующих разделах.

Дуговая сварка

Дуговая сварка В процессах используется источник сварочного тока для создания и поддержания электрической дуги между электродом и основным материалом для расплавления металлов в месте сварки. Интенсивное тепло, выделяемое дугой, быстро расплавляет часть основного металла, что приводит к образованию сварного шва. Эта электрическая дуга имеет температуру около 3590°C в центре. Присадочный металл добавляется в большинство сварочных процессов для увеличения объема и прочности сварного соединения. Рядом с кончиком электрода образуется лужица расплавленного металла, состоящая из основного и присадочного металла. Когда электрод перемещается вдоль соединения, расплавленный металл затвердевает в его следе.

Присадочный металл добавляется в большинство сварочных процессов для увеличения объема и прочности сварного соединения. Рядом с кончиком электрода образуется лужица расплавленного металла, состоящая из основного и присадочного металла. Когда электрод перемещается вдоль соединения, расплавленный металл затвердевает в его следе.

Источник питания для сварки может использовать либо постоянный ток (DC), либо переменный ток (AC), а также плавящиеся или неплавящиеся электроды . Область сварки иногда защищается инертным или полуинертным газом определенного типа , известным как защитный газ . При дуговой сварке длина дуги напрямую связана с напряжением, а количество подведенного тепла связано с током. Напряжение, подаваемое энергокомпаниями для промышленных целей, — 120 вольт (В), 230 В, 380 В или 480 В — слишком велико для использования при дуговой сварке. Следовательно, первой функцией источника питания для дуговой сварки является снижение высокого входного или линейного напряжения до приемлемого диапазона выходного напряжения, от 20 В до 80 В . Источники питания постоянного тока чаще всего используются для процессов ручной сварки, таких как дуговая сварка вольфрамовым электродом в среде защитного газа и дуговая сварка металлическим электродом в защитном газе, поскольку они поддерживают относительно постоянный ток даже при изменении напряжения. Это важно, потому что при ручной сварке может быть трудно удерживать электрод абсолютно неподвижно, и в результате длина дуги и, следовательно, напряжение имеют тенденцию к колебаниям.

Источники питания постоянного тока чаще всего используются для процессов ручной сварки, таких как дуговая сварка вольфрамовым электродом в среде защитного газа и дуговая сварка металлическим электродом в защитном газе, поскольку они поддерживают относительно постоянный ток даже при изменении напряжения. Это важно, потому что при ручной сварке может быть трудно удерживать электрод абсолютно неподвижно, и в результате длина дуги и, следовательно, напряжение имеют тенденцию к колебаниям.

Расходуемый – нерасходуемый электрод

Стержень электрода может быть расходуемым или нерасходуемым. Если электрод изготовлен из углерода или вольфрама, его единственной целью является проведение тока для поддержания электрической дуги между его наконечником и заготовкой. Если используется неплавящийся электрод, и если соединение требует добавления присадочного металла, то этот металл должен подаваться отдельно нанесенным прутком или проволокой из присадочного металла. Для плавящегося электрода дуга может поддерживаться электродом, который не только проводит ток для поддержания дуги, но также расплавляет и подает присадочный металл в соединение.

Дуговая сварка в среде защитного газа – SMAW

Источник: wikipedia.org Лицензия: Public DomainДуговая сварка в среде защитного металла (SMAW) является одним из наиболее распространенных видов дуговой сварки. Она также известна как ручная дуговая сварка металлическим электродом (MMAW) или дуговая сварка. При дуговой сварке в защитном металле (SMAW) используется электрод, состоящий из стержня из присадочного металла , покрытого флюсом , который защищает зону сварки от окисления и загрязнения, выделяя углекислый газ (CO2) в процессе сварки. Присадочный металл, используемый в стержнях, должен быть совместим со свариваемым металлом, состав которого обычно близок к составу основного металла. Электрический ток используется для зажигания дуги между основным материалом и расходуемым стержнем электрода.

Процесс SMAW является самым простым с точки зрения требований к оборудованию. Он также универсален и может выполняться с относительно недорогим оборудованием, что делает его хорошо подходящим для работы в магазине и в полевых условиях. Оператор может стать достаточно опытным после небольшого обучения и может достичь мастерства с опытом. Большинство новых сварщиков начинают как « сварщики » и развивают необходимые навыки посредством обучения и опыта. Время сварки довольно медленное, поскольку расходуемые электроды необходимо часто заменять, а шлак, оставшийся от флюса, необходимо удалять после сварки.

Оператор может стать достаточно опытным после небольшого обучения и может достичь мастерства с опытом. Большинство новых сварщиков начинают как « сварщики » и развивают необходимые навыки посредством обучения и опыта. Время сварки довольно медленное, поскольку расходуемые электроды необходимо часто заменять, а шлак, оставшийся от флюса, необходимо удалять после сварки.

Дуговая сварка металлическим газом – GMAW

Дуговая сварка металлическим газом (GMAW) , также известная как сварка в среде инертного газа или сварка MIG, представляет собой процесс дуговой сварки, в котором электрод представляет собой расходуемую неизолированную проволоку, а экранирование достигается путем заливки дуга с инертным газом. Сварка металлов в среде инертного газа (MIG) отличается от процесса SMAW тем, что ее электрод представляет собой голую сплошную проволоку, которая непрерывно подается в зону сварки и становится присадочным металлом по мере его расхода. Напротив, электроды SMAW должны быть выброшены, когда они достигнут минимальной длины. Газовую дуговую сварку широко применяют в полуавтоматическом, машинном и автоматическом режимах. Газовая защита должна обеспечивать полную защиту, так как даже небольшое количество вовлеченного воздуха может загрязнить наплавленный металл. Первоначально только инертные газы, такие как 9Для защиты использовали аргон 0043 и гелий . Сегодня также используется диоксид углерода , который можно смешивать с инертными газами. Поскольку GMAW подается непрерывно, электрод не требует регулярной замены, как в случае SMAW, что делает этот процесс подходящим для автоматизированной сварки.

Газовую дуговую сварку широко применяют в полуавтоматическом, машинном и автоматическом режимах. Газовая защита должна обеспечивать полную защиту, так как даже небольшое количество вовлеченного воздуха может загрязнить наплавленный металл. Первоначально только инертные газы, такие как 9Для защиты использовали аргон 0043 и гелий . Сегодня также используется диоксид углерода , который можно смешивать с инертными газами. Поскольку GMAW подается непрерывно, электрод не требует регулярной замены, как в случае SMAW, что делает этот процесс подходящим для автоматизированной сварки.

Родственный процесс, дуговая сварка с флюсовой проволокой (FCAW), использует аналогичное оборудование, но использует проволоку, состоящую из стального электрода, окружающего порошковый наполнитель. Эта порошковая проволока дороже, чем стандартная сплошная проволока, и может образовывать дым и/или шлак, но она обеспечивает еще более высокую скорость сварки и большее проникновение металла.

Газовая вольфрамовая дуговая сварка – сварка ВИГ

Газовая вольфрамовая дуговая сварка , также известная как сварка вольфрамовым электродом в среде инертного газа (ВИГ) , представляет собой процесс дуговой сварки, в котором используется неплавящийся вольфрамовый электрод и инертный газ для дуги. экранирование. GTAW может выполняться как с присадочным металлом, так и без него. Когда используется присадочный металл, он добавляется в сварочную ванну из отдельного стержня или проволоки. Типичными защитными газами являются аргон, гелий или смесь этих газов. Сварка ВИГ особенно удобна для сварки тонких материалов, этот метод характеризуется стабильной дугой и высоким качеством сварных швов, но требует значительных навыков оператора и может выполняться только на относительно низких скоростях. Поскольку процесс GTAW является очень чистым процессом сварки, его можно использовать для сварки химически активных металлов, таких как титан и цирконий, алюминий и магний.

Дуговая сварка под флюсом

Дуговая сварка под флюсом (SAW) — это высококачественный метод сварки, при котором сварочная дуга погружается под насыпь из гранулированных частиц флюса (состоящих из извести, кремнезема, оксида марганца, фторида кальция ) при зажигании дуги. Дополнительный флюс постоянно добавляется перед электродом по мере прохождения сварного шва. Флюс защищает дугу и расплавленный металл шва от окружающей атмосферы, тем самым предотвращая образование оксидов. Присадочный металл получают в основном из электродной проволоки, которая непрерывно подается через слой флюса в дугу и ванну расплавленного флюса. Это повышает качество дуги, поскольку загрязняющие вещества в атмосфере блокируются флюсом. Расплавленный флюс превращается в шлак, который является отходами и должен быть удален после сварки. В процессе сварки под флюсом не весь флюс превращается в шлак. В зависимости от процесса сварки от 50% до 90% флюса можно использовать повторно.

Сварку под флюсом обычно проводят в автоматическом или механизированном режиме. Дуговая сварка под флюсом идеально подходит для любого применения, связанного с длинными непрерывными швами. Возможность легко сваривать толстые листы, иногда с простой конфигурацией соединения, делает SAW предпочтительным методом для сварки компонентов больших и толстых структурных сборок. Например, сосуд высокого давления реактора представляет собой цилиндрический сосуд с полусферической нижней крышкой и верхней крышкой с фланцами и прокладками. Нижняя головка приварена к цилиндрической обечайке, состоящей из нескольких колец, сваренных между собой дуговой сваркой под флюсом с узким зазором. Сварка в узкий зазор имеет два основных преимущества. Это экономичная конфигурация соединения с меньшим объемом сварного шва, который необходимо заполнить по сравнению с другими конфигурациями соединений, и удобное для автоматизации соединение, сваренное с умеренными параметрами, ограничивает дефекты сварки и обеспечивает высокое качество сварного шва.

Сварка сопротивлением

Сварка сопротивлением (ERW) — это процесс сварки, который включает выделение тепла за счет прохождения электрического тока через соединяемые детали. Небольшие лужицы расплавленного металла образуются в зоне сварки при пропускании через металл высокого тока (1000–100 000 А). Электросварка сопротивлением широко применяется, например, при производстве стальных труб и при сборке кузовов автомобилей. В автомобильной промышленности, среди прочего, широко используются процессы сопротивления в приложениях, в которых конструкция продукта определяет толщину напуска. Для многих из этих применений используются полностью автоматические и роботизированные системы.

Обычно применяемые процессы контактной сварки:

- контактная точечная сварка (RSW),

- контактная шовная сварка (RSEW),

- контактная рельефная сварка (RPW) Приварка шпилек сопротивлением

- .

Основными технологическими переменными, связанными с этими процессами контактной сварки, являются сварочный ток, время сварки, усилие или давление электрода, материал электрода и конфигурация наконечника.

Точечная сварка сопротивлением – RSW

Точечная сварка сопротивлением , или точечная сварка – это процесс сварки, используемый для соединения двух или более металлических листов, стоек, выступов или других плотно прилегающих друг к другу поверхностей в одном или нескольких местах. В этом методе соединение создается за счет тепла, выделяемого из-за сопротивления заготовок потоку тока и приложения давления. Сварка ограничена точками на перекрывающихся заготовках и, следовательно, не непрерывна. Заостренные медные электроды проводят сварочный ток к рабочему месту, а также служат для приложения давления для формирования прочного соединения. Эти контактирующие поверхности нагреваются кратковременным импульсом низковольтного тока большой силы с образованием расплавленного куска металла сварного шва. Небольшие лужицы расплавленного металла образуются в зоне сварки при пропускании через металл высокого тока (1000–100 000 А). Когда подача тока прекращается, давление электрода сохраняется, в то время как металл сварного шва быстро остывает и затвердевает. Электроды изготавливаются из осаждаемого упрочненного медно-хромового и/или циркониевого сплава и подлежат замене после определенного количества сварных швов.

Небольшие лужицы расплавленного металла образуются в зоне сварки при пропускании через металл высокого тока (1000–100 000 А). Когда подача тока прекращается, давление электрода сохраняется, в то время как металл сварного шва быстро остывает и затвердевает. Электроды изготавливаются из осаждаемого упрочненного медно-хромового и/или циркониевого сплава и подлежат замене после определенного количества сварных швов.

К преимуществам метода относятся эффективное использование энергии, ограниченная деформация заготовки, высокая производительность, простота автоматизации и отсутствие необходимых присадочных материалов. Основным недостатком является необходимость иметь доступ к обеим сторонам заготовки, в отличие от возможности сварки только с одной стороны. Наиболее часто используемые методы сварки в автомобильной промышленности включают контактную точечную сварку (RSW). В автомобильной промышленности, среди прочего, широко используются процессы сопротивления в приложениях, в которых конструкция продукта определяет толщину напуска. Для многих из этих применений используются полностью автоматические и роботизированные системы. Обычный стальной кузов автомобиля в среднем содержит 4500 точечных сварных соединений.

Для многих из этих применений используются полностью автоматические и роботизированные системы. Обычный стальной кузов автомобиля в среднем содержит 4500 точечных сварных соединений.

Сварка контактным швом – RSEW

Сварка контактным швом представляет собой процесс, аналогичный процессу точечной сварки, но вместо остроконечных электродов электроды в форме колеса катятся вдоль и часто подают заготовку, что позволяет длинные непрерывные сварные швы. При этом образуется сварной шов на стыкующихся поверхностях двух одинаковых металлов. Электроды часто имеют форму диска и вращаются, когда материал проходит между ними. Шов может быть встык или внахлест, и обычно это автоматизированный процесс. Соединение обычно является газонепроницаемым или непроницаемым для жидкости. Ряд сварных швов выполняется без отвода колес электродов или ослабления усилия электрода между точками, но колеса могут продвигаться либо прерывисто, либо непрерывно.

Как и точечная сварка, шовная сварка основана на использовании двух электродов, обычно изготовленных из меди, для приложения давления и тока. Сварка швов обеспечивает чрезвычайно прочный сварной шов, потому что соединение выковано из-за приложенного тепла и давления. Обычно шовная сварка используется при производстве стальных труб круглого или прямоугольного сечения.

Лазерная сварка

Лазерная сварка является одним из процессов сварки с высокой плотностью мощности (порядка 1 МВт/см 2 ), которые используют очень высокий уровень тепловложения. Эти процессы обычно требуют автоматизации и имеют отличный потенциал для высокоскоростного производства. Лазерная сварка использует эффекты сварки плавлением материалов с теплом, подаваемым лазерным лучом, который падает на соединение. Лазер — это устройство, излучающее свет посредством процесса оптического усиления, основанного на стимулированном излучении электромагнитного излучения. Для целей сварки лазерный луч представляет собой когерентный монохроматический свет в инфракрасной или ультрафиолетовой части спектра электромагнитного излучения. Поэтому луч невидим. Коммерческие лазеры на углекислом газе (CO2) могут излучать многие сотни ватт в одной пространственной моде, которую можно сконцентрировать в крошечном пятне. Это излучение находится в тепловом инфракрасном диапазоне на длине волны 10,6 мкм; такие лазеры регулярно используются в промышленности для резки и сварки. Минимально расходящийся необработанный пучок фокусируется в маленькое пятно для получения наибольшей плотности мощности.

Для целей сварки лазерный луч представляет собой когерентный монохроматический свет в инфракрасной или ультрафиолетовой части спектра электромагнитного излучения. Поэтому луч невидим. Коммерческие лазеры на углекислом газе (CO2) могут излучать многие сотни ватт в одной пространственной моде, которую можно сконцентрировать в крошечном пятне. Это излучение находится в тепловом инфракрасном диапазоне на длине волны 10,6 мкм; такие лазеры регулярно используются в промышленности для резки и сварки. Минимально расходящийся необработанный пучок фокусируется в маленькое пятно для получения наибольшей плотности мощности.

Сварка лазерным лучом – преимущества и недостатки

Основные преимущества включают хорошую гибкость, повышенную производительность при существенной экономии затрат на техническое обслуживание и энергию при получении прочного сварного шва. Металлические листы толщиной от 0,2 до 6 мм легко поддаются лазерной сварке. В большинстве автомобильных отраслей промышленности используются лазерные системы с поперечным потоком CO2 мощностью от 3 до 5 кВт. Особое внимание следует уделить личной безопасности. Защитный кожух обязателен для защиты от рассеянного излучения. Необходимо использовать соответствующие защитные очки и одежду для данного типа лазера. Лазерное оборудование очень сложное и дорогое, и для его установки и настройки параметров требуется квалифицированный персонал. Поэтому этот процесс требует автоматизации и имеет отличный потенциал для высокоскоростного производства.

Особое внимание следует уделить личной безопасности. Защитный кожух обязателен для защиты от рассеянного излучения. Необходимо использовать соответствующие защитные очки и одежду для данного типа лазера. Лазерное оборудование очень сложное и дорогое, и для его установки и настройки параметров требуется квалифицированный персонал. Поэтому этот процесс требует автоматизации и имеет отличный потенциал для высокоскоростного производства.

Газокислородная сварка

Газовая сварка использует тепло, выделяемое газовым пламенем, для расплавления присадочного металла, если он используется, и основного металла, тем самым создавая сварной шов. Газовая сварка является одним из старейших и наиболее универсальных сварочных процессов, но в последние годы она стала менее популярной в промышленности. Он до сих пор широко используется для сварки труб и труб, а также ремонтных работ. Аналогичный процесс, обычно называемый газокислородной резкой, используется для резки металлов.

Аналогичный процесс, обычно называемый газокислородной резкой, используется для резки металлов.

Наиболее распространенным процессом газовой сварки является кислородно-ацетиленовая сварка

Газы для кислородной сварки

Обычные газы:

- Ацетилен – Кислород. По сравнению с другими горючими газами оксиацетилен может производить самое горячее и концентрированное пламя. В кислородно-ацетиленовом пламени также образуется углекислый газ, который служит защитным газом. Оксиацетиленовое пламя горит при температуре около 3773 К (3500 ° C; 6332 ° F).

Основным недостатком ацетилена как топлива по сравнению с другими видами топлива является высокая стоимость.

Основным недостатком ацетилена как топлива по сравнению с другими видами топлива является высокая стоимость. - Стабилизированный метилацетилен-пропадиен (МПС) имеет характеристики хранения и транспортировки СНГ и имеет теплотворную способность немного ниже, чем у ацетилена. MPS рекомендуется, в частности, для резки, а не для сварки.

- Водород – Кислород. Водород имеет чистое пламя и подходит для работы с алюминием. Он может использоваться при более высоком давлении, чем ацетилен, и поэтому подходит для подводной сварки и резки. Это хороший тип пламени для нагревания большого количества материала. Водород не используется для сварки сталей и других черных металлов, так как вызывает водородное охрупчивание. Водородное пламя горит при температуре 3073 К (2800 ° C; 5072 ° F).

Окисляющее – нейтральное – восстановительное пламя

Горелка Бунзена: крайняя левая: восстановительное пламя, крайняя правая: окислительное пламя Источник: wikipedia. org Лицензия: CC-BY SA 3.0

org Лицензия: CC-BY SA 3.0Температура, при которой она горит, зависит от количества кислорода, присутствующего в газовой смеси. На рисунке показаны три типа пламени, которые можно получить с помощью кислородно-ацетиленовых смесей. Сварка обычно выполняется с использованием нейтрального пламени с равным количеством кислорода и ацетилена.

- Уменьшение пламени . Восстановительное пламя – это пламя с низким содержанием кислорода и избытком ацетилена. Пламя имеет вторичное перо, отходящее от внутреннего конуса. Это вторичное перо возникает из-за избытка ацетилена в пламенной смеси, который изменяет химический состав сварочной ванны за счет уменьшения содержания оксида железа (восстановительный эффект) и добавления углерода (науглероживающий эффект). Он имеет желтый или желтоватый цвет из-за углерода или углеводородов.

- Нейтральное пламя . Нейтральное пламя — это пламя, в котором количества кислорода точно достаточно для горения и не происходит ни окисления, ни восстановления.

Пламя считается нейтральным, поскольку оно не увеличивает и не уменьшает какие-либо элементы из сварочной ванны. Пламя с хорошим балансом кислорода ярко-голубого цвета.

Пламя считается нейтральным, поскольку оно не увеличивает и не уменьшает какие-либо элементы из сварочной ванны. Пламя с хорошим балансом кислорода ярко-голубого цвета. - Окислительное пламя . Окислительное пламя – это пламя, образующееся при избыточном количестве кислорода. Когда количество кислорода увеличивается, пламя укорачивается, его цвет темнеет, оно шипит и ревет. Поскольку, как следует из названия, оно окисляет поверхность металла, это пламя оказывает вредное воздействие на свойства ферросплавов. За некоторыми исключениями (например, пайка платиной в ювелирных изделиях) окислительное пламя обычно нежелательно для сварки и пайки.

Сварка трением

Сварка трением — это форма сварки в твердом состоянии, при которой тепло получается в результате механического скользящего движения между свариваемыми частями. При сварке в твердом состоянии соединение создается приложением давления без значительного плавления какой-либо из рабочих частей. Поскольку плавления не происходит, сварка трением не является процессом сварки плавлением в традиционном понимании. Свариваемые детали удерживаются вместе под давлением. Как правило, фрикционное тепло возникает при вращении одной части относительно другой. При достижении определенной температуры вращательное движение прекращается, и приложенное давление сваривает детали вместе. Процесс соединения основан либо на деформации, либо на диффузии и ограниченной деформации, так что движение атомов (диффузия) создает новые связи между атомами двух поверхностей. Время, необходимое для создания сварных швов трением, измеряется в секундах.

Поскольку плавления не происходит, сварка трением не является процессом сварки плавлением в традиционном понимании. Свариваемые детали удерживаются вместе под давлением. Как правило, фрикционное тепло возникает при вращении одной части относительно другой. При достижении определенной температуры вращательное движение прекращается, и приложенное давление сваривает детали вместе. Процесс соединения основан либо на деформации, либо на диффузии и ограниченной деформации, так что движение атомов (диффузия) создает новые связи между атомами двух поверхностей. Время, необходимое для создания сварных швов трением, измеряется в секундах.

Сварка трением – преимущества и недостатки

Сочетание короткого времени соединения (порядка нескольких секунд) и непосредственного подвода тепла к границе раздела сварного шва приводит к относительно небольшим зонам термического влияния. Если установлены автоматические загрузочно-разгрузочные устройства, машины полностью автоматические. Нет необходимости использовать защитный газ, флюс и присадочный металл. Этот процесс успешно соединяет широкий спектр похожих материалов, а также ряд разнородных металлов, в том числе алюминий со сталью. Это особенно полезно в аэрокосмической отрасли, где он используется для соединения легких алюминиевых заготовок с высокопрочными сталями.

Нет необходимости использовать защитный газ, флюс и присадочный металл. Этот процесс успешно соединяет широкий спектр похожих материалов, а также ряд разнородных металлов, в том числе алюминий со сталью. Это особенно полезно в аэрокосмической отрасли, где он используется для соединения легких алюминиевых заготовок с высокопрочными сталями.

С другой стороны, заготовка имеет ограничения по размеру. FRW ограничен в основном для круглых стержней с аналогичным поперечным сечением, детали других форм все еще можно использовать, но это намного сложнее. Для сварки трением обычно используется специальная роторная машина, которая требует более высоких капитальных затрат.

Сварка взрывом

Сварка взрывом предполагает соединение материалов путем их сдавливания вместе под чрезвычайно высоким давлением, создаваемым контролируемой детонацией. Энергия удара пластифицирует материалы, образуя сварной шов, хотя выделяется лишь ограниченное количество тепла. Металлы с высокой пластичностью, которые имеют гранецентрированное кубическое расположение атомов и не упрочняются быстро, лучше всего подходят для этого процесса. К ним относятся алюминий и медь, нержавеющая сталь, золото, серебро и платина. Типичные производимые геометрические формы включают пластины, трубы и трубные решетки. Этот процесс обычно используется для сварки разнородных материалов, включая соединение алюминия с углеродистой сталью в корпусах кораблей и нержавеющей стали или титана с углеродистой сталью в нефтехимических сосудах высокого давления. Недостатком этого метода является то, что для безопасного проведения процедуры необходимы обширные знания о взрывчатых веществах.

К ним относятся алюминий и медь, нержавеющая сталь, золото, серебро и платина. Типичные производимые геометрические формы включают пластины, трубы и трубные решетки. Этот процесс обычно используется для сварки разнородных материалов, включая соединение алюминия с углеродистой сталью в корпусах кораблей и нержавеющей стали или титана с углеродистой сталью в нефтехимических сосудах высокого давления. Недостатком этого метода является то, что для безопасного проведения процедуры необходимы обширные знания о взрывчатых веществах.

Ссылки:

Материаловедение:

Министерство энергетики США, материаловедение. Справочник по основам Министерства энергетики, том 1 и 2. Январь 1993 г.

Министерство энергетики США, материаловедение. Справочник по основам Министерства энергетики, том 2 и 2. Январь 1993 г.

Уильям Д. Каллистер, Дэвид Г. Ретвиш. Материаловедение и инженерия: введение, 9-е издание, Wiley; 9 издание (4 декабря 2013 г.), ISBN-13: 978-1118324578.

За счет свойственных этим процессам высокотемпературных фазовых переходов в материале создается зона термического влияния (ЗТВ). Сварные швы плавлением создаются путем коалесценции расплавленных основных металлов, смешанных с расплавленными присадочными металлами. Тепло для плавления либо вырабатывается в предполагаемом сварном соединении, либо подается к предполагаемому соединению из внешнего источника. Примером средства выделения тепла в сварном соединении является пропускание тока через электрическое контактное сопротивление между соприкасающимися поверхностями свариваемых материалов. В большинстве процессов сварки плавлением тепло от внешнего источника применяется к сварному соединению для создания сварного соединения. Тепло передается от источника тепла к соединению путем теплопроводности, конвекции и излучения. К источникам выделяемого извне тепла относятся электронные лучи, лазерные лучи, экзотермические химические реакции (используемые при кислородно-газовой сварке и термитной сварке) и электрические дуги.

За счет свойственных этим процессам высокотемпературных фазовых переходов в материале создается зона термического влияния (ЗТВ). Сварные швы плавлением создаются путем коалесценции расплавленных основных металлов, смешанных с расплавленными присадочными металлами. Тепло для плавления либо вырабатывается в предполагаемом сварном соединении, либо подается к предполагаемому соединению из внешнего источника. Примером средства выделения тепла в сварном соединении является пропускание тока через электрическое контактное сопротивление между соприкасающимися поверхностями свариваемых материалов. В большинстве процессов сварки плавлением тепло от внешнего источника применяется к сварному соединению для создания сварного соединения. Тепло передается от источника тепла к соединению путем теплопроводности, конвекции и излучения. К источникам выделяемого извне тепла относятся электронные лучи, лазерные лучи, экзотермические химические реакции (используемые при кислородно-газовой сварке и термитной сварке) и электрические дуги.

Основным недостатком ацетилена как топлива по сравнению с другими видами топлива является высокая стоимость.

Основным недостатком ацетилена как топлива по сравнению с другими видами топлива является высокая стоимость. Пламя считается нейтральным, поскольку оно не увеличивает и не уменьшает какие-либо элементы из сварочной ванны. Пламя с хорошим балансом кислорода ярко-голубого цвета.

Пламя считается нейтральным, поскольку оно не увеличивает и не уменьшает какие-либо элементы из сварочной ванны. Пламя с хорошим балансом кислорода ярко-голубого цвета.