Пирог асфальтового покрытия: схема слоев

Асфальтирование – затратный процесс. В состав асфальтного полотна входит не только асфальтовая смесь, бордюры и тротуары. Полотно состоит из нескольких пластов, которые называют «пирогом» или схемой асфальтового покрытия. Важно точно соблюдать последовательность и количество пластов, чтобы получить прочное, долговечное полотно.

Что такое пирог асфальтового покрытия

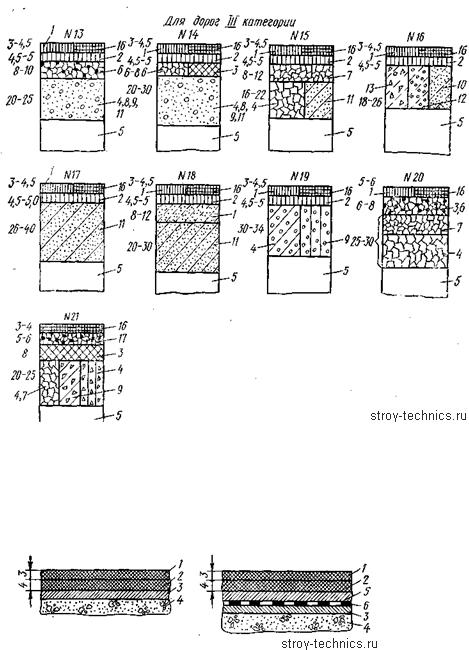

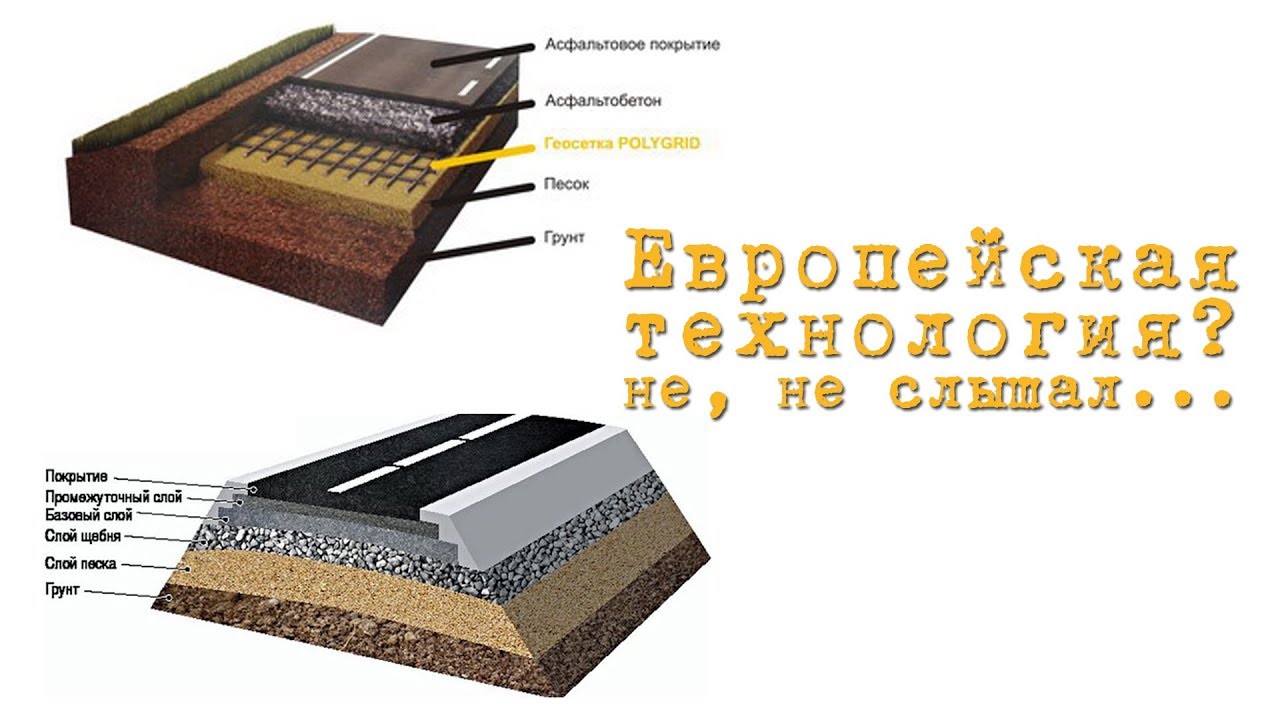

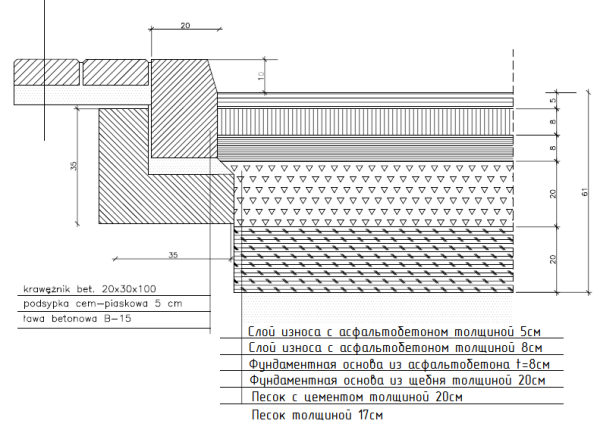

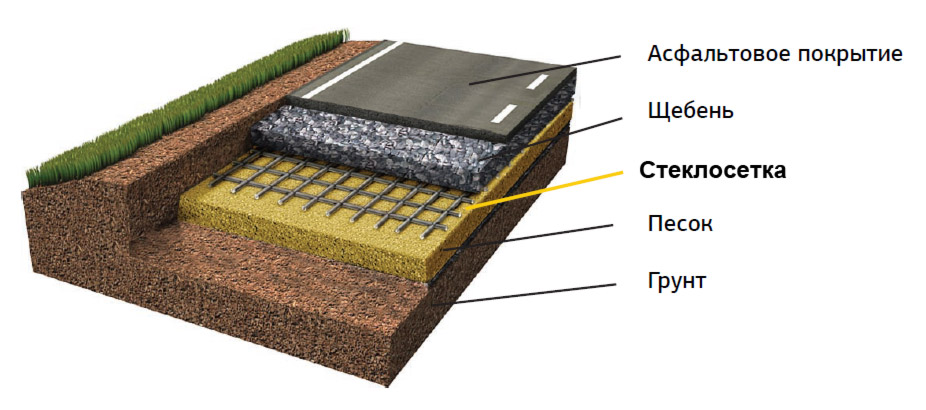

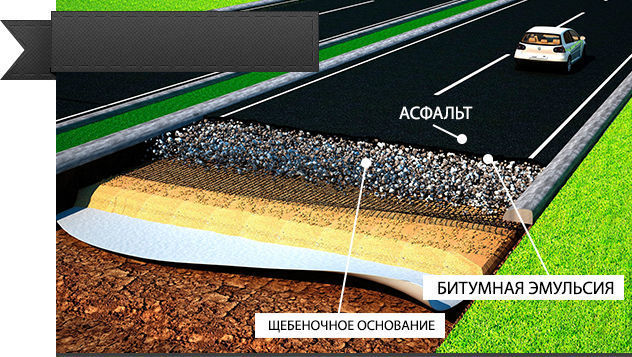

От качества пирога дороги из асфальта зависит прочность и надежность. Пирог укладки асфальта – это многослойное основание, которое состоит из грунтового, песчаного и щебенчатого пластов. Толщина каждой части пирога дороги из асфальта рассчитывается по ГОСТу и СНиПу. Каждый пласт трамбуется и уплотняется.

Основание гарантирует безопасность и прочность трассы. Без многослойного основания асфальт быстро рассыплется под тяжелой автомобильной техникой. Многослойное полотно равномерно распределяет нагрузку по всей поверхности.

Устройство асфальтных покрытий

Пирог под асфальтовое покрытие состоит из нескольких частей:

- земляное корыто;

- песчано-щебенчатая подушка;

- основание;

- железобетон;

- асфальт;

- защитная пропитка;

- пирог асфальтового покрытия тротуара.

Земляное корыто

Чтобы новое асфальтное полотно не выступало над поверхностью, необходимо сделать котлован. Земляное корыто роют в виде траншеи и это нижняя часть дороги. Внутрь корыта выкладывают поэтапно слои укладки асфальта.

Для рытья котлована используют бульдозеры, грейдеры или небольшие спецмашины. Вид техники зависти от назначения и площади участка. После рытья котлована дно уплотняют катком.

Дорожная подушка

В котлован последовательно засыпают материалы для формирования подушки. Подушка – основная часть асфальта и состоит из нескольких частей:

- дренаж;

- щебенка;

- верхний слой.

Самый нижний слой асфальта на дорогах – это дренаж, который защищает котлован он влаги с поверхности. Дренаж делают из крупнозернистых материалов, фракции должны быть не меньше 7 см. Для дренажа хорошо подходит щебень. В дренаже делают небольшие уклоны на 3-5 градусов, которые служат для стекания влаги.

Щебенчатый пласт

Второй пласт состоит из щебенки среднего размера от 4 до 6 см. Материал должен содержать фракции разного размера: крупные камни заполняют пространство, а мелкие – пустоты между крупными частицами. После укладки щебенчатого пласта поверхность трамбуют.

Верхний пласт подушки

Для формирования верхнего пласта используют фракции небольшого размера по 1,5-3 см. Небольшие частицы лучше сцепляются с асфальтовой смесью и помогают равномерному распределению нагрузки по всей поверхности.

Для формирования подушки используются материалы, регламентируемые нормами СНиП и ГОСТ. Чаще всего применяют песчано-щебенчатую смесь разного размера, которую равномерно выкладывают в три слоя. Каждый пласт выравнивают и трамбуют. Для лучшего сцепления можно использовать между слоями битумную пропитку.

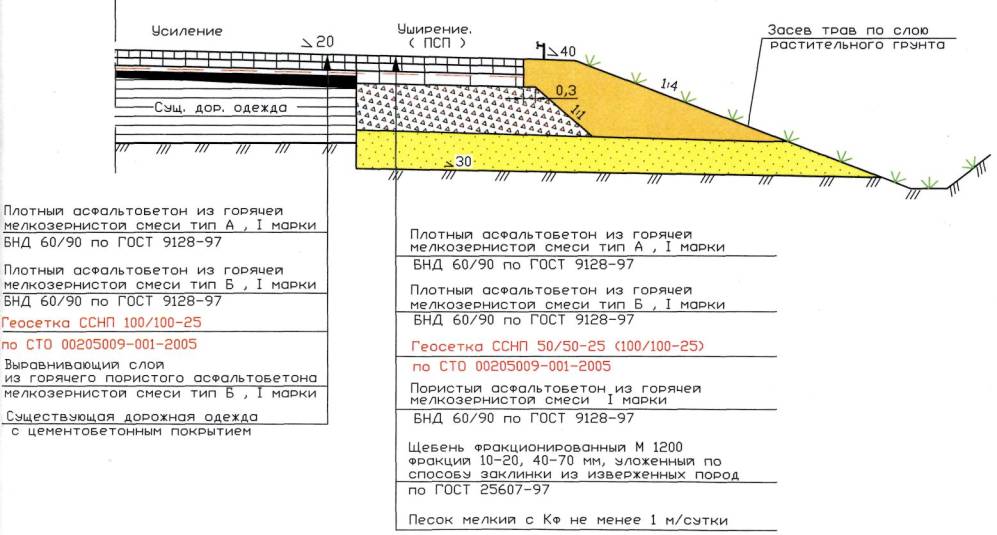

Железобетонное покрытие

Для дорог с интенсивным движением, предназначенных для крупногабаритного транспорта и большегрузов, требуется дополнительный слой – железобетонное основание. Железобетон кладут на подушку, он отвечает за прочность пирога асфальтовой дороги.

Железобетон кладут на подушку, он отвечает за прочность пирога асфальтовой дороги.

На дно выстилают стекловолокно или металлическую арматуру, а затем заливают бетонным цементом. Железобетон отвечает также за теплоизоляцию. После укладки железобетона территорию трамбуют катками.

Слои асфальтового покрытия

Асфальт – это верхняя часть пирога асфальтового покрытия для проезжей дороги и самая основная. По этой поверхности будут в дальнейшем двигаться автомобили, другой транспорт, ходить пешеходы. Асфальт кладут в несколько слоев. Количество и толщина каждого пласта зависит от назначения дороги. Если дорога предназначена для пешеходов, достаточно одного слоя в 4 см. Для автомобильных дорог требуется два-три слоя по 8 см каждый.

Асфальт кладут холодным или горячим методом. Технология подбирается по сезону, назначению дороги, бюджету.

Изюминкой пирога будет гидроизоляционная пропитка, задача которой защитить основные части дороги от износа.

Для укрепления используют битум, модификаторы, пластификаторы.

Что вы можете прочитать еще:

Правильная укладка асфальта своими руками: инструкция

Как правильно положить асфальт возле частного дома

Асфальтировка любой территории должна производиться с учетом норм. Как правильно укладывать асфальт, определяют положения СНиП и ГОСТ. Технология укладки асфальта своими руками содержит несколько этапов:

- планирование;

- земельные работы;

- формирование основания;

- асфальтировка.

Инструкция по укладке асфальта

Как уложить асфальт своими руками: планирование

Перед планированием поверхность следует очистить от загрязнений, а затем сделать разметку. Разметка должна отражать пешеходную зону, места для проезда автомобиля, другие важные моменты. По разметке будет составляться схема асфальтировки.

Как положить асфальт своими руками: земельные работы

Перед землеройными работами необходимо удалить с участка все растения с корнями. Верхний грунт полностью снимается и удаляется. Если растения проникли глубоко под землю, потребуется удалить больше грунта. В некоторых случаях может потребоваться спецтехника, которую можно взять в аренду по часам.

Верхний грунт полностью снимается и удаляется. Если растения проникли глубоко под землю, потребуется удалить больше грунта. В некоторых случаях может потребоваться спецтехника, которую можно взять в аренду по часам.

Удаленный грунт следует сразу вывезти с территории, чтобы его не размыло во время дождя. После вывоза грунта земельный участок разравнивают, уплотняют катком.

Как самому уложить асфальт: формирование дорожной подушки

Важный этап перед укладкой асфальта, который отвечает за стойкость асфальтового полотна в будущем. В подготовленный земляной котлован засыпается песчано-щебенчатая смесь и равномерно распределяется. Материал укладывается в несколько слоев, каждый пласт трамбуется отдельно. Нижний пласт будет крупнозернистым по составу, а самый верхний – мелким.Нарушать последовательность нельзя, так как у каждого сырья свое назначение:

- крупные камни идут на дренаж;

- средние улучшают распределение нагрузки;

- мелкие лучше сцепляются с асфальтовой смесью, гарантируя гладкость полотна.

При формировании дорожной подушки нельзя забывать о водостоке. Он делается под уклоном в сторону грунтовой почвы или специально отведенных водосборников.

Каждый пласт основания необходимо выровнять, утрамбовывая катком не меньше 5 раз. Для небольшого участка будет достаточно арендовать оборудование для укладки асфальта весом до 3 тонн. Компактный виброкаток спокойно пройдет на небольшую территорию и справится с поставленной задачей. В труднодоступных местах используют виброплиту.

Как укладывать асфальт

После формирования дорожной подушки наступает основной этап – укладка асфальта своими руками на своем участке. Асфальтовая смесь кладется в несколько слоев, поэтому потребуется материал разной зернистости. Лучше покупать готовое сырье, а не экспериментировать с созданием своей технологии.

Для асфальтирования во дворе используют средне- и мелкозернистый материал. Для каждого участка потребуется свой материал.

Чтобы самому положить асфальт, можно выбрать общую универсальную асфальтовую смесь, меняя только толщину и количество пластов.

Если необходимо обновить покрытие во дворе, можно проложить однослойное покрытие: по поверхности распределяют 10-15 см песка, а затем кладут смесь толщиной 5 см. Для подъезда автомобиля потребуется более плотное покрытие: щебенка должна быть не меньше 40 см, а асфальтную смесь кладут в два слоя, толщина каждого не меньше 8 см.

После укладки поверхность выравнивают и трамбуют катком. Между пластами необходимо использовать битумную пропитку, которая дает лучшее сцепление материала.

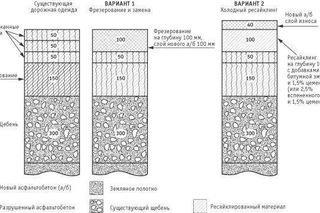

Как правильно положить асфальт на старое покрытие

Если во дворе уже есть асфальтное полотно, которое нужно просто обновить, снимать старое покрытие не нужно. Достаточно убрать всю грязь с поверхности, а затем залить поврежденные участки битумом. Сверху кладется один слой асфальтовой смеси и трамбуется катком.

Сделать асфальт своими руками на даче только внешне кажется простым и понятным процессом. На деле – это сложная задача, которая требует соблюдения правил, следует знать, как правильно класть асфальт на дорогу. Только при соблюдении технологии, зная как правильно укладывать асфальтовое покрытие, можно получить качественную, прочную дорогу, которая прослужит много лет.

На деле – это сложная задача, которая требует соблюдения правил, следует знать, как правильно класть асфальт на дорогу. Только при соблюдении технологии, зная как правильно укладывать асфальтовое покрытие, можно получить качественную, прочную дорогу, которая прослужит много лет.

Что вы можете прочитать еще:

Минимальная толщина укладки асфальта

Учитывая то, что подавляющее большинство автомобильных дорог на территории нашей страны (если конкретнее, то около 80%) находятся не в самых оптимальных климатических условиях, соблюдение технологии укладки асфальта является одним из важнейших критериев, которые влияют на прочность и срок службы покрытия.

Далеко не последнее место в технологии асфальтирования играет толщина асфальтового слоя. От чего зависит данный показатель? Помимо прочего, есть 2 основных параметра, влияющих на толщину асфальта:

- Предполагаемая нагрузка;

- Материал основания.

Разумеется, данные показатели играют роль и в самостоятельном плане, и в тандеме.

Имеет ли смысл класть несколько слоев асфальтобетона для тропинки или тротуара? На всех ли автомобильных трассах укладывают равные слои асфальта? Такие вопросы однозначно важны, так как влияют не только на итоговое качество покрытия, но и на материальные и трудовые затраты при асфальтировке.

Как нагрузка на полотно влияет на толщину асфальта

Для начала давайте посмотрим, какие нагрузки могут быть оказаны на асфальтовое покрытие:

- На пешеходные дорожки и тротуары не оказывается серьезного давления.

- Если речь идет о подъездных путях или местах стоянки автомобильного транспорта, то здесь нагрузка возрастает.

- Если по автомобильной дороге передвигаются преимущественно легковые машины, то нагрузку также нельзя назвать максимальной.

- Если имеет место частый проезд грузовых автомобилей, то влияние на дорожное полотно заметно возрастает.

- Если же по трассе двигаются преимущественно большегрузы, то нагрузку однозначно можно классифицировать как высокую.

Как вы понимаете, по каждому пункту рекомендуется различная толщина асфальтового слоя.

Если планируется устройство тропинки, дорожки или тротуара, асфальтирование площадки у дома (в общем, если по заасфальтированной территории не будут двигаться автомобили), то достаточно будет 1 слоя асфальта толщиной в 3 см.

Если же речь идет о подъездных автомобильных путях, стоянках легкового транспорта, пригаражной территории и других подобных мест, то рекомендуем увеличить слой вдвое – до 6 см.

Теперь переходим к автомобильным дорогам. Если на дорожное полотно предполагается средняя нагрузка, например, лишь движение легковых автомобилей, то можно укладывать трехслойных асфальт, общей толщиной в 12 см. Если же по дороге также будет проезжать и грузовой транспорт, то добавляем еще один слой – общая высота асфальта становится 18 см.

Однако существуют и такие трассы, по которым движется интенсивный поток грузовиков. Здесь и 3-х слоев может быть недостаточно для полноценного качества и длительного срока службы. В таком случае асфальт можно делать хоть в 4, хоть в 5 слоев, однако, как правило, 30 см вполне достаточно.

Как видите, расход материалов в различных случаях может изменяться в несколько раз. Кстати, с расценками на работы вы всегда можете ознакомиться на странице: «Укладка асфальта – цена за м2 в Москве».

Если вы решили, что вам нужно более 1-го слоя асфальта, то рекомендуется склеивать слои битумом, что повысит их сцепление. Основание также нужно пролить жидким битумом, примерно 0,5-0,8 литра на кв.м.

Основание и толщина асфальта

Мы уже знаем, что нужно учитывать не только материал основания, но и не забывать о нагрузке.

Так, если выполнить основание из бетона, то 6-ти сантиметрового слоя асфальта хватит для создания качественного дорожного полотна, которое рассчитано на малые и средние нагрузки.

Если использовать в качестве основания щебень или бой кирпича, то нижний порог высоты асфальтового слоя варьируется от 12 до 18 см: в зависимости от того, простая это дорога или же автомобильная трасса (в последнем случае основание должно быть не менее 30 см).

Слой асфальта, толщиной от 18 до 30 см способен выдержать нагрузку и на оживленных автомобильных трассах, в таком случае в качестве материала основания выступает бетон или щебень 4-5 разных фракций.

Учитывайте данные нормы при планировании строительства и бюджета, и тогда покрытие прослужит вам долго, а вы потратите на материал ровно столько, сколько требуется.

Все об асфальтобетоне: состав, использование, ГОСТы

От дорожного покрытия требуется прочность и надежность, оно должно выдерживать многотонную нагрузку и не деформироваться под воздействием природных явлений. Асфальтобетон обладает именно такими свойствами и поэтому используется при строительстве дорог. Асфальтобетонная смесь различается по составу, каждый вид предназначен для определенных дорожно-строительных работ. “Все об асфальтобетоне: состав, использование, ГОСТы” – так звучит тема данной статьи.

“Все об асфальтобетоне: состав, использование, ГОСТы” – так звучит тема данной статьи.

Общие сведения об асфальтобетонной смеси

Во всем мире асфальтобетон является самым оптимальным материалом для создания и ремонта пешеходных и проезжих зон, территорий при аэродромах и взлетных полос. Качество покрытия зависит от многих факторов: соблюдены ли технологии укладки и состава смеси, добавляются ли в нее дополнительные компоненты, повышающие стойкость и пластичность материала. Основу асфальтобетонной смеси составляют измельченный в крошку гравий (или щебень) и песок, связывает эти компоненты битум. Подбор компонентов неслучаен, каждый отвечает за определенные задачи:

- Битум исполняет роль «клея», связывающего твердые и сыпучие компоненты. Получить битум можно при разработке природных асфальтовых залежей или путем химического синтеза нефтепродуктов.

- Щебень и песок заполняют пустоты, усиливая конструкцию и обеспечивая ее долговечность.

Если данных компонентов в смеси недостаточно, асфальт не держит форму уже на этапе укладки, а в дальнейшем механическая прочность становится еще меньше.

Если данных компонентов в смеси недостаточно, асфальт не держит форму уже на этапе укладки, а в дальнейшем механическая прочность становится еще меньше.

Внимание! Слишком большое количество щебня и песка также пагубно для состава асфальтобетона. В этом случае покрытие крошится и быстро изнашивается.

- Минеральный порошок получают при размалывании известняка, шлаков и доломитов. Он необходим для придания битуму меньшей текучести. Кроме того, порошок позволяет существенно сократить расход битума.

Нужно отметить, что асфальтобетонные смеси используются не только для создания нового дорожного полотна, литой асфальт подходит для ремонта – он не требует уплотнения и выравнивания и не создает перепадов с уровнем старого покрытия.

Современные технологии изменили асфальтобетон

Современный мир диктует свои правила. Ремонт дорог (или укладка новых) желательно проводить быстро, без погрешностей и делать это в любую погоду. Литой асфальтобетон отвечает всем требованиям. Соответствующий ГОСТ Р 54401-2011 регламентирует технологию укладки без уплотнения.

Литой асфальтобетон отвечает всем требованиям. Соответствующий ГОСТ Р 54401-2011 регламентирует технологию укладки без уплотнения.

Пластичность смеси обеспечивается ее высокой температурой – 190 и повышается за счет еще большего нагревания.

Состав включает большее количество полимерных добавок и битума, но при этом уменьшается доля минералов, что минимизирует зернистость. Повышенная тягучесть позволяет не уплотнять смесь.

Для связки всех компонентов литого асфальта применяется полимерно-битумная смесь. Она также усиливает покрытие, наделяя его повышенной износостойкостью, не допуская быстрого появления трещин в течение эксплуатации.

Важно! Только неукоснительное соблюдение технологии производства литого асфальтобетона позволит получить прочное покрытие. Любое нарушение состава ведет к изменению свойств.

Декорирование дорожных покрытий, тротуаров, площадок

Асфальтобетон может использоваться не только для стандартных типов покрытий, но и при создании особого дизайна пешеходных зон. С помощью цветного асфальта наносится разметка на проезжей части.

Нестандартный вид покрытия получается путем тиснения или рифления, цвет придают минералы и цветные инертные материалы. Яркость оттенков регулируется осветлением битума или использованием искусственного.

Главным недостатком данной технологии является ее высокая стоимость. Для сокращения расходов цветные гранулы не добавляются в основную смесь на стадии изготовления. Крошку втирают в верхний слой уже положенного, но не застывшего асфальта.

Физико-механические характеристики

ГОСТ 9128-97 фиксирует нормативы физических параметров, соблюдение которых влияет на качество полученной асфальтобетонной смеси:

- Плотность состава варьируется в зависимости от типа песка.

Шлаковый дает плотность 2300 кг/м3, а кварцевый – 2100 кг/м3. Как видно, шлаковый песок лучше уплотняет смесь. Данные показатели важны при количественных расчетах материала перед его изготовлением.

Шлаковый дает плотность 2300 кг/м3, а кварцевый – 2100 кг/м3. Как видно, шлаковый песок лучше уплотняет смесь. Данные показатели важны при количественных расчетах материала перед его изготовлением. - Нормы расхода материала при укладке прописаны в СНиПе 3.06.06-88.

ГОСТ 9128-97 регулирует вес смеси, он не должен превышать 2000-2200 кг/м3.

Важно! Возможны погрешности ввиду геодезических особенностей участка и используемой марки асфальта.

Расход дорожной смеси

При выведении средней величины расхода материала учитываются толщина слоя и площадь участка, структура исходной и конечной поверхностей.

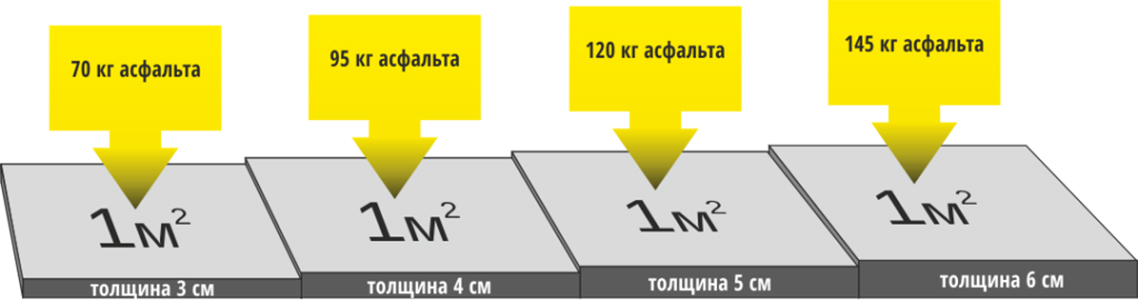

Основная формула для горячего материала выглядит так: 1м2 участка требует 25 кг асфальтобетона для укатки слоя толщиной 1 см.

Расход холодного асфальтобетона выше в 4 раза, но это компенсируется его эксплуатационными характеристиками и особенностями укладки.

Несмотря на наличие формулы и регулирующих стандартов, расчеты объемов производятся специалистами после тщательного изучения участка. Нередко требуется лично посетить место будущей стройки, чтобы учесть все геодезические нюансы.

Прочный асфальтобетон с низкой себестоимостью

Продлить срок службы часто используемого дорожного покрытия (например, трасса между городами) можно путем долевого изменения состава классической асфальтобетонной смеси. Увеличение количества измельченного щебня повышает износостойкость полотна и усиливает сцепление. ГОСТ 31015-2002 определяет пропорциональную составляющую щебня, она может доходить до 80%. Также в состав добавляется мастика, ее доля составляет до 7,5%. Для снижения расхода материала используются целлюлозосодержащие добавки.

Основные составляющие заявлены в названии: «щебеночно-мастичный асфальтобетон», укладка производится в горячем виде. Высокое качество дорожного полотна из ЩМА является причиной приоритетного использования именно этой смеси для укладки международных трасс и взлетных площадок аэропортов.

Что входит в состав асфальтобетона?

Состав смеси предусматривает пропорциональные изменения в зависимости от характеристик строящегося участка и используемого на нем асфальтобетона.

Вяжущее вещество

Для связки сыпучих компонентов применяется смолоподобный продукт – битум. Каждая марка асфальта предусматривает свою величину, но не более 6% битума на всю смесь. Задача битума в обеспечении прочности, пластичности и влагостойкости дорожного покрытия.

Использование битума в разных пропорциях приводит к получению асфальтобетонной смеси с различными характеристиками. Делается это для облегчения работы с материалом в разных климатических зонах, а также для повышения прочности готового дорожного полотна.

Битум может быть вязким или жидким. При нагревании материала вязкость уменьшается. Жидкий битум используется в зимнее время. Добавляются растворители и присадки, которые возвращают битум в вязкое состояние при затвердевании.

Каменный наполнитель

Основа любой асфальтобетонной смеси – это различный по фракциям щебень и гравий. На консистенцию влияет каждая мелочь: размер и форма камней, их происхождение, характеристики сопротивляемости. Не последняя роль у процентного соотношения компонентов.

На консистенцию влияет каждая мелочь: размер и форма камней, их происхождение, характеристики сопротивляемости. Не последняя роль у процентного соотношения компонентов.

- Осадочные и метаморфические породы подходят для производства материалов высокой плотности.

- Щебень из шлака или гравия невозможно использовать для высокоплотного слоя покрытия.

Зерновой состав тщательно проверяется. Соотношение зерен по диаметру, процент пыли и глины в составе влияет на качество покрытия. Недопустимо чрезмерное количество пластинчатых или игольчатых зерен. Согласно ГОСТу 8267, а также ГОСТу 3344 процентное содержание таких зерен не должно превышать 15% для плотной смеси, 25% для типа Б и 35% для типа А.

Песок

Нормативные данные прописаны в ГОСТ 8736. Песок обязательно входит в состав любой разновидности асфальтобетонной смеси. При том одинаково возможно использование отсева или карьерного материала.

- В зависимости от необходимой пористости используется материал разного класса прочности, чем выше пористость, тем ниже класс: от 800 или 1000, до 400.

- Глина в смеси влияет на морозостойкость, поэтому диаметр таких частиц не превышает 0,16 мм. Плотные смеси допускают содержание до 0,5 %, а пористые 1%.

Минеральный порошок

Цементная пыль применяется для заполнения мельчайших пустот в асфальтобетоне для обеспечения прочности покрытия. Зерна в размере не превышают 0,074 мм. Основные производители этого компонента – цементные и металлургические предприятия. Материал собирается при помощи системы пылеуловителей. ГОСТ 16557 регламентирует основные характеристики.

Дополнительные компоненты

Изменение классического состава возможно для придания асфальтобетону специфических особенностей. В этом случае добавляются компоненты, которые можно разделить на 2 типа:

- Специально разработанные для стабилизации или продления срока эксплуатации, пластификаторы. Этот тип компонентов дороже.

- Вторичное сырье, например, переработанные покрышки и сера. Стоимость таких компонентов ниже.

Как проходит производство асфальтобетонных смесей?

Прежде, чем приступить к производству смеси, проводится анализ будущего покрытия согласно его основному назначению. Состав асфальтобетонной смеси для тротуара будет существенно различаться от смеси для автобана.

Технологический процесс состоит из следующих этапов:

- Подготовка минеральных материалов, в нее входит сушка и нагрев.

- Подготовка битума. При подаче вяжущее вещество распыляется для равномерного обволакивания каждой фракции.

- Порционное деление всех компонентов.

- Смешивание всех компонентов, длительность варьируется в зависимости от зернистости. Очередность добавления компонентов влияет на качество смеси. Лучший эффект достигается единовременным смешиванием всех составляющих.

- Погрузка смеси в специальные бункеры или сразу в кузова самосвалов.

Как подобрать толщину асфальтового покрытия при асфальтировании

Асфальтирование дорог – сложный и трудоемкий процесс. Перед началом работ по укладке асфальта необходимо правильно определить условия эксплуатации этой поверхности в дальнейшем, и в зависимости от этого — определить оптимальную тольщину асфальтового покрытия. В нашей стране 80% автомобильных дорог находятся в зоне неблагоприятных климатических условий – резкие колебания температуры, повышенная влажность, глубокое промерзание грунта, все это отрицательно действует на асфальт и снижает срок его службы. Именно по этой причине, укладывая асфальт необходимо обеспечить правильную технологию, и в том числе – правильно подобрать его толщину.

Прежде всего, необходимо отметить, что укладка асфальта во дворах частных домов, на автостоянках и на дорогах общего пользования должна производится по разной технологии. Срок службы дорожного покрытия в первую очередь зависит от режима его эксплуатации: сколько автомобилей будут передвигаться по дороге ежедневно, каким будет скоростной режим, будут ли перемещаться по этому участку грузовые автомобили и автобусы. От всех этих факторов и зависит правильный выбор толщины асфальта.

От всех этих факторов и зависит правильный выбор толщины асфальта.

Асфальтирование площадки частного дома

Покрытие возле частного дома не обязательно должно отличаться высокой толщиной, ведь эта территория не предназначена для перемещения большого количества транспорта и другой техники. В то же время, ГОСТ устанавливает минимальную толщину асфальта для пешеходных зон и дворовых территорий в 40мм (4см). Если пытаться чрезмерно сэкономить и проводить асфальтирование слишком тонким слоем, уже после первой же зимы эта поверхность под воздействием замерзшей грунтовой воды может треснуть и прийти в негодность.

Кроме того, укладка асфальта возле частного дома должна проводится с сохранением всей предусмотренной строительными нормами процедурой, с обязательным выравниванием участка, подсыпанием под основной слой песка и щебня.

Асфальтирование автомобильных стоянок

На месте автомобильных стоянок и паркомест укладка асфальта должна производится с толщиной не менее 60мм. Это важно, поскольку независимо от пропускного режима стоянки, на участки асфальта будет оказываться повышенная нагрузка даже от статически стоящих автомобилей. Особенно это актуально для стоянок возле торговых центров и других популярных мест, где ежедневный объем трафика может быть не намного меньшим, чем на оживленной дороге. Повышенные требования выдвигаются и к показателям выравнивания дороги, и к толщине песчаного и щебеночного слоя под твердой поверхностью.

Это важно, поскольку независимо от пропускного режима стоянки, на участки асфальта будет оказываться повышенная нагрузка даже от статически стоящих автомобилей. Особенно это актуально для стоянок возле торговых центров и других популярных мест, где ежедневный объем трафика может быть не намного меньшим, чем на оживленной дороге. Повышенные требования выдвигаются и к показателям выравнивания дороги, и к толщине песчаного и щебеночного слоя под твердой поверхностью.

Укладка асфальта на автомобильных дорогах

К асфальтированию проезжей части автомобильных дорог требования еще выше. Минимальная толщина асфальтного слоя здесь устанавливается по ГОСТу начиная от 80мм (8см), но в случае строительства оживленной автострады, с активным перемещением тяжелого транспорта, ее можно повысить и до 10см. Кроме того, асфальтирование дорог следует проводить в несколько слоев: поверх первого слоя асфальта толщиной в 4-8см, после его застывания наносят слой асфальта смешанного с гравием и мелким щебнем, толщиной еще 4-6см. Более того, для повышенной долговечности покрытия, некоторые компании применяют и добавление под асфальт специального цементного слоя, благодаря чему дорога сможет использоваться без ремонта на протяжении многих лет.

Более того, для повышенной долговечности покрытия, некоторые компании применяют и добавление под асфальт специального цементного слоя, благодаря чему дорога сможет использоваться без ремонта на протяжении многих лет.

Таким образом, толщина асфальта должна быть:

- для площадок частных домов — не менее 4см;

- для автостоянок – не менее 6см;

- для проезжей части дорог – не менее 8см.

Кроме этого, важно не только контролировать правильную толщину асфальтного слоя, но и соблюдение укладочной компанией всей технологии асфальтирования.

Минимальная толщина слоя при укладке асфальта — Москва

Все люди хотят надежное и недорогое решение по асфальтированию и поэтому довольно часто интересуются минимально разрешимой толщиной асфальта, естественно которая соответствует ГОСТ и прослужит более 5 лет.

Толщина асфальтового покрытия является одним из главных критериев надежности и долговечности. От чего зависит этот показатель? Мы выделили два главных пункта:

Однако, даже при крепком основании, если предполагаемые нагрузки очень высокие (фуры, тяжела спецтехника), 1-го слоя асфальта будет недостаточно.

Имеет ли смысл укладывать асфальт в несколько слоев тротуарной дорожки? Когда необходимо класть 2-3 слоя асфальтобетона? Это интересует многих наших клиентов, так как толщина влияет не только на качество дорожного полотна, но и на стоимость асфальтирования.

Как ожидаемые нагрузки влияют на толщину асфальта?

Давайте рассмотрим виды нагрузок на покрытие. Ниже перечислены способы воздействия на дорожное полотно:

Пешеходные дорожки и тротуары. В этом случае нет высокой нагрузки.

Подъездные пути, автомобильные стоянки.Здесь нагрузка увеличивается.

Дорога исключительно с легковыми машинами. Такую нагрузку все еще нельзя назвать высокой.

Дорога с регулярным проездом грузового транспорта.Тут нагрузка на дорожное полотно существенно увеличивается.

Если по трассе передвигаются в основном фуры и другие большегрузы, то нагрузка уже считается высокой.

Для каждого выше перечисленного пункта требуется разная толщина асфальта. Все индивидуально и в любом случае требуется осмотр грамотного специалиста.

Все индивидуально и в любом случае требуется осмотр грамотного специалиста.

Если вам необходимо выполнить укладку асфальта для дорожки или тротуара, асфальтирование небольшой площадки, где не передвигается тяжелая техника, то достаточно будет 1-го слоя асфальта толщиной 3 см.

Если же вам требуется асфальтировать подъездные автомобильные пути, стоянку или дорогу для легкового авто и машин общей массой до 2,5т, то рекомендуется увеличить толщину до 5 см.

Если ожидается высокая нагрузка на дорогу, предполагается движение тяжелой техники, то необходимо выполнить укладку асфальта в два слоя, толщиной 10-12 см. Нижний слой склеивается с верхним с помощью битума.

Однако существуют дороги с высокой интенсивностью тяжелых грузовых машин. В этом случае нужно выполнить асфальтирование в 3-4 слоя. Слои асфальта также склеивается между собой с помощью битумной эмульсии. Все также индивидуально, необходимо осмотреть территорию специалистом.

Как вы заметили расход асфальта может сильно меняться в зависимости от конкретной ситуации. Кстати, с ценами на укладку асфальта вы можете ознакомиться, перейдя на страницу:«Укладка асфальта».

Кстати, с ценами на укладку асфальта вы можете ознакомиться, перейдя на страницу:«Укладка асфальта».

Основание и толщина асфальтового покрытия

Как мы говорили в начале статьи, нужно обращать внимание не только на толщину асфальта, но и на основание.

Например, если у вас бетонное основание, то и 5-6 см асфальта достаточно для создания качественного покрытия, которое пригодно для малых и средних нагрузок.

Если в роли основания щебень, бой кирпича или дробленый бетон и средние нагрузки, то необходимо укладывать асфальта в два слоя общей толщиной 10-12 см. Однако, можно выполнить более дешевый вариант, 10 см асфальтовой крошки для расклинцовки и выравнивания основания и 5-6 см асфальта, что тоже является довольно надежным и экономичным способом. Однако использование второго варианта все также требует осмотра территории нашим специалистом!

Если же высокие нагрузки с щебеночным или бетонным основанием, то необходима укладка в 3 слоя общей толщиной от 15 до 30 см. Также все индивидуально и требует осмотра от опытного подрядчика!

Также все индивидуально и требует осмотра от опытного подрядчика!

Используете данную информацию при планировании строительства и ремонта дорог, тогда асфальтовое покрытие будет надежным и качественным, а вы не потратите лишние деньги. Если остались вопросы, свяжитесь с нами по телефону, указанному на сайте, мы с радостью проконсультируем вас!

Толщина асфальтового покрытия и расчет смеси

Хотя существует бесконечное количество вопросов, которые можно задать, мы составили список тех вопросов, которые были адресованы нам больше всего. Эти часто задаваемые вопросы сгруппированы по предметным областям, перечисленным в раскрывающемся списке ниже.

Мы старались, чтобы вопросы и ответы были краткими. Там, где это возможно, дается ссылка на дополнительную информацию для тех, кто ищет более подробную информацию по данной теме.

Для получения дополнительной информации см. Проектную документацию по толщине и смеси, другие области проектирования, журнал Asphalt и веб-сайты APA, а также страницу ссылок для получения другой информации, относящейся к этой тематической области.

Мы также рекомендуем вам посещать курсы Асфальтовой Академии на объектах по всей стране, чтобы получить квалифицированные инструкции по асфальтовым покрытиям.

Состав смеси и толщины

Существуют ли какие-либо практические правила для асфальтового покрытия на контейнерном терминале относительно максимальной нагрузки, не вызывающей повреждений?

Нет практических ответов на ваш вопрос, но следует рассмотреть два вопроса:- Соответствует ли конструкция дорожного покрытия (земляное полотно, основание, основание и все слои асфальта) нагрузкам? Вам необходимо приобрести наше Руководство MS-23 «Расчет толщины асфальтового покрытия для тяжелых колесных нагрузок».

- Является ли поверхность горячего асфальта достаточно жесткой, чтобы противостоять деформации (борозды или вмятины)? Это зависит от многих факторов, таких как жесткость исходной смеси, возраст смеси (становится жестче со временем), температура смеси во время загрузки, сама загрузка, продолжительность приложенной нагрузки и т.

Д. Обычно это не проблема, когда бывает, что ее обычно можно решить, разместив несколько стальных (или других твердых материалов) пластин ниже точечной нагрузки, чтобы распределить нагрузку по более широкой области.

Д. Обычно это не проблема, когда бывает, что ее обычно можно решить, разместив несколько стальных (или других твердых материалов) пластин ниже точечной нагрузки, чтобы распределить нагрузку по более широкой области.

Есть ли проблема с измельчением и переработкой асфальтобетонных смесей, в которых использовались модифицированные полимером связующие?

Вообще говоря, нет особых проблем с использованием смесей, модифицированных полимером, в качестве РАП. Некоторые люди выразили обеспокоенность по поводу окружающей среды по поводу проведения измельчения, содержащего измельченный каучук для шин (GTR), через барабанную установку. Флорида использует небольшой процент GTR в большинстве смесей для дорожных покрытий. Калифорния и Аризона также часто используют GTR.

Какой номинальный размер заполнителя следует использовать?

Номинальный размер заполнителя определяет толщину подъема.Минимальная толщина подъема должна быть не менее чем в 3 раза больше номинального максимального размера заполнителя, чтобы обеспечить выравнивание заполнителя во время уплотнения для достижения требуемой плотности, а также для обеспечения непроницаемости смеси. Следовательно, желаемая толщина подъема может повлиять на выбор номинального размера заполнителя.

Следовательно, желаемая толщина подъема может повлиять на выбор номинального размера заполнителя.Максимальная толщина подъема зависит также от типа используемого уплотнительного оборудования. При использовании статических катков со стальными колесами максимальная толщина подъема, которая может быть должным образом уплотнена, составляет 3 дюйма.При использовании пневматических или вибрационных катков максимальная толщина подъема, которую можно уплотнить, практически неограничена. Обычно толщина подъема ограничена 6 или 8 дюймами. Правильное размещение становится проблемой для лифтов толщиной более 6 или 8 дюймов.

Для смесей открытого типа уплотнение не является проблемой, поскольку предполагается, что эти типы смесей остаются очень открытыми. Следовательно, агрегат максимального размера может составлять до 80 процентов от толщины подъема.

Какое рекомендуемое содержание воздушных пустот для уплотнения асфальтового покрытия?

Следует предпринять усилия для уменьшения пустот в уплотненном воздухе от 7% до 3%. Когда пустоты достигают 8% или выше, вы получаете взаимосвязанные пустоты, которые позволяют воздуху и влаге проникать в дорожное покрытие, что снижает его долговечность. С другой стороны, если воздушные пустоты упадут ниже 3%, будет недостаточно места для расширения асфальтового вяжущего в жаркую погоду, а когда содержание пустот упадет до 2% или менее, смесь станет пластичной и нестабильной.

Когда пустоты достигают 8% или выше, вы получаете взаимосвязанные пустоты, которые позволяют воздуху и влаге проникать в дорожное покрытие, что снижает его долговечность. С другой стороны, если воздушные пустоты упадут ниже 3%, будет недостаточно места для расширения асфальтового вяжущего в жаркую погоду, а когда содержание пустот упадет до 2% или менее, смесь станет пластичной и нестабильной.

Как контролируется содержание воздушных пустот?

Воздушные пустоты обратно пропорциональны плотности уплотненной смеси.Путем определения требований к плотности количество пустот регулируется обратно пропорционально. Имейте в виду, что плотность — это относительный термин по сравнению с целевой плотностью лабораторно уплотненной смеси, максимальной теоретической плотностью или плотностью контрольной полосы. Процедуры использования трех методов изложены на страницах с 7-17 по 7-21 нового MS-22 и на странице 241 старого MS-22.

Каков процесс или как устанавливается или определяется целевое значение плотности?

Есть несколько способов установить целевые значения плотности. Некоторые из наиболее распространенных подходов включают:

Некоторые из наиболее распространенных подходов включают:- Указание процентной доли веса единицы из расчета лабораторной смеси. Пример: 96% веса единицы Маршалла

- Установление стоимости на основе результатов, полученных с помощью тест-полоски на месте проекта. Пример: 98% плотности тест-полоски.

- Указание процента от максимального веса единицы. Пример: 93% от максимального веса единицы.

Указание некоторого минимального процента от максимального веса единицы продукции получило признание многих агентств.Максимальный удельный вес также иногда называют «плотностью твердого тела». Это значение основано на максимальном удельном весе асфальтовой смеси, также известном как значение Rice или G мм в Superpave. Максимальный удельный вес определяется путем умножения значения Rice на 62,4 фунта на кубический фут (PCF). Например, 2,500 — это типичное значение Райса. 2,500 X 62,4 = 156,0 ПКФ. Тогда, если указано 95% уплотнение, минимально допустимый удельный вес составляет: 0,95 X 156,0 = 148,2 PCF. Если указано 93% твердого вещества или в уплотненном мате допускается не более 7% воздушных пустот, тогда минимальное целевое значение будет 145.1 PCF (0,93 X 156,0).

Если указано 93% твердого вещества или в уплотненном мате допускается не более 7% воздушных пустот, тогда минимальное целевое значение будет 145.1 PCF (0,93 X 156,0).

Толщина уплотняемого слоя влияет на его уплотняемость. Слишком тонкий мат не обеспечивает достаточной обрабатываемости, а слишком толстый мат может быть неустойчивым. Для уплотнения смесь должна иметь контролируемую удобоукладываемость. Как правило, для плотных смесей требуется толщина подъема в 3-4 раза превышающая номинальный максимальный размер (NMS) заполнителя. Например, смесь, содержащая ½-дюймовый камень NMS, должна быть помещена на глубину уплотнения, по крайней мере, от 1-½ до 2 дюймов.Если смесь верхнего размера размером ½ дюйма помещается на глубину уплотнения 1 дюйм, мат может тянуться и порваться, а камни могут быть разбиты роликами. Таким образом, «глубина мощения» действительно влияет на возможность получения надлежащего уплотнения. Целевое значение для уплотнения, основанное на свойстве материала — максимальный удельный вес, не изменяется, но вероятность достижения целевой плотности изменяется.

В некоторых случаях, исчерпав все разумные усилия для достижения желаемой плотности, инженер проекта может установить новое целевое значение на основе достижимых значений, достигнутых в этом проекте.Такая пониженная плотность должна быть разрешена только после того, как вся картина прокатки и другие регулировки оказались безуспешными. Характеристики асфальтобетонных смесей напрямую зависят от плотности.

Есть ли ограничение на процентную долю БАП, используемого в новых установках. Как насчет использования БАД для восстановления покрытия старых асфальтовых дорог? Какие-либо ограничения? Если есть ограничения на использование RAP в новых или восстановленных установках, кто устанавливает ограничения?

Институт асфальта настоятельно поддерживает использование RAP в асфальтовых смесях.У RAP есть история положительных результатов. Что касается ограничения содержания RAP, это решение определяющего агентства или владельца. Почти все государственные дорожные департаменты теперь разрешают использование РАП. Некоторые ограничивают его использование на курсах ношения; еще меньше (один-два) вообще не позволяют его использовать. Большинство агентств разработали средства компенсации жесткости регенерированного асфальта из RAP путем выбора конкретного сорта первичного вяжущего. Экспертная группа по асфальтовым смесям FHWA разработала рекомендации, которые рассматриваются Ассоциацией государственных автомобильных дорог и транспорта. Должностные лица (AASHTO) должны предоставить рекомендации по выбору марки асфальтового вяжущего при использовании RAP.Эти рекомендации кратко изложены ниже.

Некоторые ограничивают его использование на курсах ношения; еще меньше (один-два) вообще не позволяют его использовать. Большинство агентств разработали средства компенсации жесткости регенерированного асфальта из RAP путем выбора конкретного сорта первичного вяжущего. Экспертная группа по асфальтовым смесям FHWA разработала рекомендации, которые рассматриваются Ассоциацией государственных автомобильных дорог и транспорта. Должностные лица (AASHTO) должны предоставить рекомендации по выбору марки асфальтового вяжущего при использовании RAP.Эти рекомендации кратко изложены ниже.- При использовании 15% или менее RAP: «Марка вяжущего для смеси выбирается с учетом окружающей среды и условий движения так же, как и для первичной смеси. Регулировка уклона не производится для компенсации жесткости асфальта в RAP ».

- При использовании RAP от 16 до 25%: «Выбранная марка вяжущего для нового асфальта на один класс ниже как по высокой, так и по низкотемпературной жесткости, чем марка вяжущего, необходимая для первичного асфальта.

Например, если указанная марка связующего для первичной смеси — PG 64-22, требуемая марка для вторичной смеси будет PG 58-28 ”.

Например, если указанная марка связующего для первичной смеси — PG 64-22, требуемая марка для вторичной смеси будет PG 58-28 ”. - При использовании более 25% RAP: «Марка вяжущего для нового битумного вяжущего выбирается с использованием соответствующей таблицы смешения для высоких и низких температур. Эта низкотемпературная марка на один уровень ниже, чем марка вяжущего, необходимая для первичного асфальта ».

Как правило, приведенные выше инструкции применяются как к новым, так и к существующим покрытиям.Если к проекту применялась гарантия, можно было бы принять более консервативный подход — например, использование диаграмм смешения.

Текущая тенденция заключается в разрешении увеличения количества RAP в смеси, однако рекомендуется, чтобы вы связались с местным государственным дорожным агентством и / или поставщиком асфальтового вяжущего, чтобы узнать о преобладающих местных методах.

Какова правильная температура смеси?

Температура смеси зависит от марки асфальта, используемого в смеси. Менее вязкий асфальт требует более низких температур, тогда как более вязкий асфальт требует более высоких температур.В начале проекта разработки смеси целевые температуры указываются для надлежащего перемешивания и уплотнения. Эти температуры должны быть скорректированы с учетом условий проекта (погода, расстояние транспортировки и т. Д.). По возможности следует избегать отклонений более чем на 25 градусов от температуры смеси. Примечание. При работе с модифицированным связующим поставщик связующего должен предоставить рекомендации по температуре смеси.

Менее вязкий асфальт требует более низких температур, тогда как более вязкий асфальт требует более высоких температур.В начале проекта разработки смеси целевые температуры указываются для надлежащего перемешивания и уплотнения. Эти температуры должны быть скорректированы с учетом условий проекта (погода, расстояние транспортировки и т. Д.). По возможности следует избегать отклонений более чем на 25 градусов от температуры смеси. Примечание. При работе с модифицированным связующим поставщик связующего должен предоставить рекомендации по температуре смеси.

Как можно сравнить воздушные пустоты в лабораторно уплотненных образцах повторно нагретых образцов асфальтобетонной смеси с воздушными пустотами исходных образцов смеси , произведенных без повторного нагрева?

Не существует прогнозируемого значения или практического числа для разницы в содержании воздушных пустот в исходных и повторно нагретых образцах.Общая тенденция заключается в том, что повторно нагретые образцы имеют более высокие воздушные пустоты, чем исходные уплотненные образцы. Поглощение и затвердевание или повышение жесткости битумного вяжущего в повторно нагретых образцах, вероятно, вызывает эту разницу.

Поглощение и затвердевание или повышение жесткости битумного вяжущего в повторно нагретых образцах, вероятно, вызывает эту разницу.Повторно нагретые образцы можно использовать для полной проверки результатов исходного образца. Прежде чем приписать какую-либо значительную точность результатам повторно нагретой пробы, следует установить корреляцию для пустот повторно нагретой пробы и пустот исходной пробой воздуха путем проведения серии сравнительных испытаний.

Жидкий асфальт

Как определить теплопроводность асфальтобетона?

Уравнение, которое мы использовали для определения теплопроводности: K = (0,813 / d) * (1- (0,0003 * (t-32)))- d — удельный вес при 60F / 60F

- t — температура в F

- K — теплопроводность (БТЕ-дюйм) / (час-фут2-F). Эта информация взята со страницы 870 из Асфальты и родственные вещества, 4-е издание , Герберта Абрахама (опубликовано в 1938 году).

Каково давление паров асфальта при типичных температурах хранения?

Подсчитано, что при типичной температуре складских запасов 325 ° F давление паров нефтяного асфальта составляет менее 0,01 фунта на квадратный дюйм (1,5e-3 кПа).

Какое типичное тепловое значение в БТЕ для фунта асфальта?

БТЕ варьируется в зависимости от температуры и процентного содержания минеральных веществ в асфальте. Обычно указывается диапазон, но мы использовали приблизительно 158 500 БТЕ / галлон. Это среднее значение для класса AC-10.На большинстве нефтеперерабатывающих заводов где-то в лаборатории есть калориметр, который используется для проведения этого теста. Каждая компания должна провести свой собственный тест на конкретном используемом продукте.

Какое типичное значение удельной теплоемкости асфальтобетонного цемента?

Стандартный метод определения теплоемкости асфальта представлен ниже: c = (0,388 + 0,00045 * T) / (d 0,5)- c = удельная теплоемкость в БТЕ на фунт на ° F или калорий на грамм на ° C

- d = удельный вес асфальта при 60/60 ° F

- T = температура, F. Типичное значение удельной теплоемкости асфальтового вяжущего для дорожных покрытий при 300 ° F равно 0.

515. Предполагается, что удельный вес равен 1.030. Эта информация взята со страницы 870 из Асфальты и родственные вещества, 4-е издание , Герберта Абрахама (опубликовано в 1938 году).

515. Предполагается, что удельный вес равен 1.030. Эта информация взята со страницы 870 из Асфальты и родственные вещества, 4-е издание , Герберта Абрахама (опубликовано в 1938 году).

Как я могу узнать больше о модификации асфальта полифосфорной кислотой?

Два отличных ресурса:- Наша публикация IS-220, Модификация асфальта полифосфорной кислотой. Вы можете сделать заказ на нашем сайте.

- Семинар по модификации асфальтовых вяжущих полифосфорной кислотой был проведен в Миннеаполисе, Миннесота, 7-8 апреля 2009 г.Этот семинар был совместно спонсирован Транспортным исследовательским советом (TRB), Федеральным управлением автомобильных дорог, Министерством транспорта Миннесоты, TERRA, Ассоциацией производителей модифицированного асфальта, Innophos, ICL Performance Products и Институтом асфальта. Все презентации докладчиков (как слайды, так и видео) теперь доступны для публичного просмотра по следующей ссылке. https://engineering.purdue.edu/NCSC/PPA%20Workshop/2009/index.

html

html

Особые приложения

Есть ли способ окрасить асфальтовое покрытие в другие оттенки, кроме черного и серого?

Хотя широко не используется, существуют способы окраски асфальтового покрытия, отличные от обычных черных и серых оттенков.Второй и третий варианты ниже относятся к специальным продуктам, и дополнительную информацию можно получить, связавшись с отдельными производителями.Используйте заполнитель естественного цвета. По мере того как асфальтовое вяжущее изнашивается из-за дорожного движения, цвет заполнителя становится очевидным.

Используйте добавку в битумное вяжущее. Различные соединения железа могут придавать дорожному покрытию красный, зеленый, желтый или оранжевый оттенок, в то время как другие цвета могут быть получены с использованием различных металлических добавок. Используется специальное «синтетическое» связующее, не содержащее асфальтенов, поскольку оно легче окрашивается.Этот метод тонирования смеси позволяет цвету проникать на всю глубину материала, поэтому нет проблем с истиранием поверхности.

Покройте поверхность материалом, который проникает в пустоты и хорошо сцепляется с асфальтовым покрытием, например, усиленной эпоксидной смолой акриловой эмульсией. Доступны многие цвета. Следует проявлять осторожность, чтобы не снижать поверхностное трение, особенно если тротуар используется для движения транспортных средств. Одним из возможных недостатков этого метода является то, что поверхность со временем изнашивается и требует обновления.

Железные дороги

Есть ли у AI какая-нибудь информация об асфальте и его использовании в полотнах железных дорог? Информацию о

железной дороге можно найти на страницах «Строительство», «Толщина и проектирование», «Техническое обслуживание и ремонт» и «Документация по эксплуатационным характеристикам дорожного покрытия». Вы также можете посетить веб-страницу на веб-сайте Университета Кентукки, где вы можете загрузить документы, PowerPoints, а также компьютерную программу KENTRACK, которая представляет собой компьютерную программу для горячего асфальта и железнодорожного полотна с обычным балластом.

Дополнительные ресурсы AI

Семинары

Записи вебинаров

Руководства

Отчеты

Толщина подъездной дороги с асфальтом — какой толщины должна быть подъездная дорога с асфальтом?

Толщина подъездной дороги с асфальтовым покрытием зависит от почвы, на которой вымощены, и отраслевых стандартов региона, в котором вы живете.

Какая почва в регионе, в котором вы живете?

Здесь, в Денвере, штат Колорадо, мы вымощаем два типа почвы.Во-первых, на переднем участке почвы, как правило, представляют собой обширные грунты, поэтому большинство подрядчиков выкапывают и устанавливают от 3 до 6 дюймов дорожного основания, а затем устанавливают 3 дюйма утрамбованного горячего асфальта. Вся эта работа выполняется за 1-2 Однако в горах к западу от Денвера почва представляет собой разложившийся гранит, который почти идентичен грунту структурного дорожного основания. Вы не могли и мечтать о лучшем грунте, поэтому большинство подрядчиков не устанавливают дорожное основание. и выложить 3 дюйма утрамбованного горячего асфальта. Обычно это можно сделать за одну мобилизацию и в один день.

Вы не могли и мечтать о лучшем грунте, поэтому большинство подрядчиков не устанавливают дорожное основание. и выложить 3 дюйма утрамбованного горячего асфальта. Обычно это можно сделать за одну мобилизацию и в один день.

В других частях страны, например, в Кентукки, стандартной практикой является выкопка и установка 6-дюймового основания, ожидание 2–3 недель, а затем возврат и установка 2-дюймового горячего асфальта.

В настоящее время обычно на подъездной дорожке к жилому дому едут только обычные легковые автомобили, но если у вас есть грузовики для доставки, грузовики для сбора мусора или любые другие большие коммерческие автомобили, которые будут ездить по вашей подъездной дорожке на регулярной основе, убедитесь, что вы разрешили подрядчик, которого вы планируете нанять, знает эту важную информацию.Если это вообще возможно, вам действительно стоит постараться избавить эти автомобили от необходимости ездить по асфальтированной дороге. Эти тяжелые автомобили могут очень быстро или со временем вызвать серьезные повреждения.

Теперь единственный способ обеспечить правильную толщину основания и асфальта для вашего типа почвы — это нанять специалиста по грунтам, который оценит вашу почву и разработает для вас дизайн дорожного покрытия. Однако это может увеличить стоимость асфальтовой дороги в три раза! Тем не менее, нет никакой гарантии, что он не сломается.Уважаемые подрядчики в вашем районе будут знать, какой толщины асфальт должен быть для вашей подъездной дороги. И как говорится … ваш асфальтированный подъезд хорош ровно настолько, насколько хорош грунт под ним.

Слишком тонкое покрытие проезжей части — это обычная практика грабежа со стороны неэтичных подрядчиков! Посмотрите видео о # самой распространенной афере с асфальтом!

Как уплотнять асфальтовое покрытие

В то время как промышленность сместила акцент на то, как различные конструкции смесей могут улучшить срок службы дорожного покрытия, одно остается неизменным: уровень уплотнения, получаемый любой асфальтовой смесью, напрямую влияет на качество и срок службы этого покрытия.

«Самое важное, что вы можете сделать с тротуаром, — это уплотнить его», — говорит Джим Шерокман, P.E. и ежегодный докладчик на выставке National Pavement Expo. «Тротуар с лучшей в мире смесью, уплотненной до 9-10% воздушных пустот, не будет работать хорошо. И наоборот, дорожное покрытие, которое имеет лишь незначительную структуру смеси, уплотненную до 7% воздушных пустот или менее, будет очень хорошо работать в условиях дорожного движения ».

Принято считать, что на каждый 1% увеличения воздушных пустот может быть потеряно около 10% срока службы покрытия.Это связано с тем, что чем больше воздушных пустот в дорожном покрытии, тем больше оно ухудшается с точки зрения прочности покрытия, усталостной долговечности, долговечности, растрескивания, образования колей и восприимчивости к повреждению от влаги.

Таким образом, промышленность по производству дорожных покрытий полагается на уплотнение для увеличения плотности покрытия, чтобы продлить срок его службы. В результате процесса уплотнения частицы заполнителя с асфальтовым покрытием в смеси прижимаются друг к другу, что увеличивает степень сцепления заполнителя и межчастичного трения, а также снижает содержание воздушных пустот в смеси.

«Постоянный уровень плотности или содержание воздушных пустот — вот что действительно важно», — говорит Шерокман. «Правильная схема прокатки обеспечивает равномерную плотность, что обеспечивает высокую производительность. Уровень воздушных пустот, получаемых во время прокатки, должен быть одинаковым как в продольном, так и в поперечном направлении».

Следовательно, работа, выполняемая операторами катка, должна выполняться правильно и последовательно, чтобы обеспечить успешный срок службы дорожного покрытия. Если оператор не использует правильные настройки, правильную скорость и т. Д., это может повлиять на качество мата, а это качество важно для жизни дороги. Чем лучше оператор, чем лучше машина, тем лучше производительность и тем дольше срок службы дороги.

5 факторов, влияющих на плотность

Есть пять факторов, которые влияют на конечную плотность асфальтового мата: температура самой смеси, толщина мата, температура основания, условия окружающей среды (температура воздуха) и ветер.

«Двумя наиболее важными факторами являются температура смеси, когда она выходит из-под стяжки асфальтоукладчика, и толщина слоя.Температура окружающего воздуха и температура поверхности, на которую кладется смесь, имеют второстепенное значение. Однако скорость ветра также может иметь значительное влияние на скорость охлаждения », — говорит Шерокман.

Асфальтобетонные смеси быстро охлаждаются, поэтому важно уплотнять, пока смесь горячая. Обычно асфальт выходит с завода при температуре около 300 ° F. При этой температуре он относительно мягкий и легко уплотняется. По мере охлаждения он твердеет, и уплотнение становится все труднее.

«Три наиболее важных фактора, когда дело доходит до уплотнения, — это температура, температура и температура. Вам необходимо уплотнять смесь, пока она горячая», — говорит Шерокман. «Обязательно держите катки прямо за асфальтоукладчиками, не более чем на 300 футов назад. Это поможет операторам воспользоваться преимуществами температуры.

Как пользоваться подвижным составом

Наиболее распространенный, но не лучший подход к уплотнению — это прокатный поезд, который включает в себя ряд катков, работающих один за другим рядом с асфальтоукладчиком.Поезд начинается с двухбарабанного вибрационного катка, который работает рядом с асфальтоукладчиком для получения начального усилия уплотнения, пока смесь еще горячая.

Эмпирическое правило заключается в том, что эта «пробивная» прокатка должна быть завершена до того, как температура поверхности смеси упадет ниже 240 o F. Разрушающий валок должен работать на максимально возможном уровне частоты, доступном для конкретной марки и модели валка. и при настройке амплитуды, которая зависит от толщины укладываемого асфальтобетонного мата (см. врезку).

«Вибрируйте при каждой возможности, — говорит Шерокман. «Чем сильнее и чаще вы ударяете по тротуару, тем выше его плотность».

Следующая часть линии, промежуточная прокатка, обычно также выполняется с помощью виброкатка и должна выполняться сразу после завершения начальной прокатки. Если в качестве промежуточного катка используется каток с пневматическими шинами, необходимо поддерживать температуру шин при той же температуре, что и уплотняемый мат, иначе резиновые шины будут собирать часть смеси с мата.Поэтому при использовании пневматического катка не позволяйте катку сидеть и ждать в течение длительного времени, так как шины остынут.

Последний каток в составе представляет собой статический стальной колесный каток для чистовой прокатки. Основная цель чистовой прокатки — получение «последней капли» плотности и удаление следов, если таковые имеются, оставленных первым и вторым роликами. При необходимости чистовую прокатку следует выполнять при температуре поверхности смеси выше 175 ° F. «Только чистовая прокатка, последняя сделанная прокатка, должны выполняться в статическом режиме», — говорит Шерокман.

Влияние скорости ролика

Скорость, с которой оператор приводит в движение виброкаток, также оказывает большое влияние на качество мата. Слишком быстрое вождение может привести к появлению зазоров и ряби на уплотнении и поставить под угрозу безопасность бригады, если оператор окажется слишком близко к асфальтоукладчику. Использование правильной скорости также поможет сохранить соответствующий интервал ударов, чтобы предотвратить стиральную доску.

«Существует взаимосвязь между скоростью и частотой», — говорит Шерокман. «Вы должны ударить по тротуару барабаном с виброкатком не менее 10 раз на линейной подошве.Дело не только в скорости как таковой, а в сочетании скорости и частоты вибрационных катков ».

Таким образом, вибрационный каток, работающий с частотой 3000 полуколебаний в минуту (об / мин), может работать со скоростью 3,5 мили в час, чтобы выдерживать расстояние между ударами 10 ударов на фут. Если тот же самый каток работает с частотой 4000 об / мин, он может работать со скоростью примерно 4,7 миль в час и при этом выдерживать расстояние между ударами 10 ударов на фут.

Операторы также должны избегать крутых поворотов или резких изменений скорости.Резкие повороты могут разорвать коврик, а быстрое замедление или ускорение может порвать или порвать коврик или оставить вмятины.

3 температурных зоны

Шерокман говорит, что подрядчикам необходимо обращать внимание на три температурные зоны, присутствующие в большинстве асфальтобетонных смесей, и использовать их.

В первой или верхней температурной зоне асфальтобетонная смесь относительно устойчива в процессе уплотнения. Эта стабильность простирается от температуры укладки (300 ° F) до примерно 240 ° F, в течение которых смесь остается стабильной и может поддерживать уплотнение — смесь не будет просачиваться или проваливаться под катком.

Шерокман говорит, что в некоторых смесях есть зона средней температуры — или «мягкая» — зона в зависимости от градации и угловатости заполнителя в смеси. «Округлые материалы не сцепляются, но угловатые материалы — есть», — объясняет Шерокман. Он говорит, что если у смеси действительно есть нежная зона, она простирается от 240 ° F до 190 ° F в зависимости от свойств смеси.

В этом диапазоне температур смесь перемещается, толкается и задерживается при уплотнении. В некоторых случаях перед роликовыми барабанами образуется изогнутая волна, и смесь будет поползать в продольном направлении.Кроме того, смесь также будет перемещаться в боковом направлении, расширяющийся коврик края катка не будет располагаться должным образом (примерно на 6 дюймов) над неподдерживаемым краем асфальтобетона. Шерокман говорит, что в этой средней температурной зоне смеси HMA не хватает внутренней устойчивости, чтобы выдерживать вес стального колесного катка, но она допускает использование пневматического катка.

«Если смесь мягкая, не раскатывайте ее вибрационным катком; откажитесь от нее», — говорит Шерокман. «Эти смеси происходят по всей стране из-за градации и угловатости заполнителя и влажности, присутствующей в заполнителе на заводе.«

Нижняя температурная зона простирается от нижнего конца мягкой температурной зоны (190 ° F) вниз. Как только температура смеси достигает этой точки, смесь снова может выдерживать вес оборудования для уплотнения стальных колес, но очень трудно добиться большого уплотнения в этой более низкой «холодной» температурной зоне.

Следует отметить, что верхний и нижний пределы каждой из этих температурных зон будут варьироваться в зависимости от характеристик смеси, скорости охлаждения мата, толщины уплотняемого слоя HMA, условий окружающей среды и типа ролика (статический или вибрационная) используется.Указанные температуры являются приблизительными.

Echelon Rolling использует преимущества верхней зоны

Учитывая, что наилучшее время для достижения максимальной плотности — это когда мат наиболее горячий, имеет смысл получить как можно большее уплотнение при более высоких температурах. Шерокман говорит, что лучший способ сделать это — привести в движение два ролика в эшелоне — бок о бок — по мату. Это позволяет уплотнить коврик по всей ширине, пока он самый горячий.

На схеме ниже показано, как это работает на 12-футовом.широкая полоса с двумя двухбарабанными вибрационными катками, каждый по 66 дюймов. или 78 дюймов широкий. Два катка, работающие эшелонированно (ступенчато и со смещением в соседних полосах движения) в положении разрушения непосредственно за асфальтоукладчиком, работают с максимальной частотой и с настройкой амплитуды, соответствующей толщине укладываемого слоя.

На схеме показано, как это работает на 12-футовом. широкая полоса с двумя двухбарабанными вибрационными катками, каждый по 66 дюймов. или 78 дюймов широкий. Два катка, работающие эшелонированно (со смещением и со смещением в соседних полосах движения) в положении разрушения непосредственно за асфальтоукладчиком, работают с максимальной частотой и с настройкой амплитуды, соответствующей толщине укладываемого слоя.

- Первый валик ( красный, слева рядом с асфальтоукладчиком) уплотняет левую сторону мата за два прохода (номера 1 и 2) вверх и назад в одном и том же положении, свисая над левым краем коврика. переулок или стык на 6 дюйм. (Проход определяется как один раз над точкой на поверхности тротуара).

- В то же время, работая на расстоянии 10 футов позади красного катка в эшелоне, второй двухбарабанный вибрационный каток ( синий ) делает свои первые два прохода (проходы 1 и 2) с правой стороны тротуара, нависая над правым краем полосы движения или стыка на 6 дюймов.

- Красный валик затем перемещается к центру мата и делает пару проходов (номера 3 и 4) — вверх и назад — по центру дорожки.

- Синий валик , все еще смещенный и смещенный примерно на 10 футов позади красного валика, делает 3-й и 4-й проходы вверх и назад — через правую сторону мата, снова свисая с правого края дорожки или стыка. 6 дюймов

- Красный валик перемещается к левому краю и делает 5 и 6 проходов вверх по левой стороне мата (поверх первых двух проходов, сделанных тем же роликом и снова свисая с края на 6 дюймов).)

- Синий валик движется к центру мата и делает свои проходы 5 и 6 непосредственно поверх двух проходов красного валика (красные 3 и 4) по центру мата. Таким образом выполняется четыре прохода по центру мата, по два от каждого валика.

- В конце прохода 7 красный каток продолжается до задней части асфальтоукладчика, а затем снова начинает узор.

- Для синего прохода номер 7 справа , ролик синий снова движется назад к правой стороне полосы и делает свой последний проход поверх своих первых четырех (1, 2, 3, 4) , снова свешиваясь через край или стык.

- В конце прохода 7 синий каток продолжается до задней части асфальтоукладчика и затем снова начинает свой рисунок, все еще смещенный и смещенный за красным катком.

Scherocman говорит, что эта схема прокатки будет работать с любой смесью, даже с нежной смесью, если дорожное покрытие еще не достигло температурной зоны ниже 240 ° F. Когда смесь достигает этих более низких температур, больше не хватает времени для добиться нужной плотности с помощью этого рисунка. «Главное — выполнить уплотнение до того, как температура мата достигнет 240 ° F», — говорит он.

AI SW-1 Расчет толщины — Расчет толщины асфальта для автомагистралей, аэропортов, программное обеспечение для тяжелых колесных нагрузок

CESDb> > Расчет толщины AI SW-1ПРОГРАММНОЕ ОБЕСПЕЧЕНИЕ: AI SW-1 Thickness Design

ВЕРСИЯ: 1.0.5

ПЛАТФОРМА: Windows

РАЗМЕР ФАЙЛА: 96.93 МБ

ЛИЦЕНЗИЯ: Бесплатное ПО

СКАЧИВАНИЕ: UserDownloads: 1751Описание

Механистическая / эмпирическая программа расчета толщины покрытия, основанная на известных методах Института асфальта.Комплексный пакет для проектирования дорожного покрытия для автомагистралей, улиц, парковок, аэропортов и промышленных объектов, выдерживающих большие нагрузки на колеса.

Программное обеспечение написано в строгом соответствии с руководствами Asphalt Institute MS-1, MS-11, MS-17 и MS-23. Институт асфальта разработал SW-1, чтобы предоставить пользователям возможность проектировать асфальтовые покрытия для шоссе, улиц, парковок, аэропортов, промышленных объектов, выдерживающих большие нагрузки на колеса, и для других приложений. SW-1 предоставляет пользователям интегрированный пакет для проектирования дорожного покрытия, обеспечивающий беспрецедентный диапазон возможностей.Вот несколько примеров использования программы SW-1:

- Автомагистрали между штатами

- Городские магистрали и коллекторы

- Жилые улицы

- Дороги округа

- Подъездные дороги

- Парковочные места

- Морские приложения

- Пандусы для лодок

- Портовые сооружения

- Сортировочные площадки для бревен

- Коммерческие аэропорты

- Аэропорты гражданской авиации

- Военные аэродромы

- Расширенный анализ с использованием DAMA

Примечание: Институт асфальта прекратил выпуск программных пакетов SW-1 Thickness Design и SW-2 Mix Design .Нет планов обновлять любой программный пакет. Институт асфальта разрешает скачивать SW-1 и SW-2 бесплатно. Однако для пакета программного обеспечения SW-1 или SW-2 поддержка не предоставляется.

SW-1 потребует создания одноразового ключа разблокировки. После установки приложения при первом запуске на экране-заставке будет отображаться 18-значный код. Отправьте этот код по адресу [email protected], чтобы получить ключ разблокировки.

* Ссылка для загрузки AI SW-1 Thickness Design предоставляет бесплатную версию программного обеспечения.

Комментарии и обзоры

Пока комментариев нет. Прокомментируйте первым.

Оставьте отзыв, используя свой Facebook ID

Спасибо. Ваш комментарий появится после модерации …

Измерения жесткости и толщины слоя асфальта дорожного покрытия с использованием метода расширенного резонансного поиска

Расширенный поиск резонанса (ERS) — это метод неразрушающего контроля, который был создан для оценки качества дорожного покрытия с помощью специального инструмента, называемого сканером целостности дорожного покрытия (PiScanner).Этот метод может использоваться для оценки толщины конструкции дорожного покрытия и профиля скорости поперечной волны с использованием принципа распространения поверхностных и объемных волн. В данном исследовании метод ERS использовался для определения фактической толщины поверхностного слоя асфальтового покрытия, а полученные скорости поперечных волн использовались для определения его динамического модуля упругости. Всего было идентифицировано пятнадцать мест, и затем результаты были сопоставлены со спецификациями малайзийских PWD, MDD UKM и IKRAM.Было установлено, что значение модуля упругости материалов составляет от 3929 МПа до 17726 МПа. Сравнение средней толщины образцов с расчетной толщиной МДД УКМ показало разницу от 20 до 60%. Толщина поверхностного слоя асфальта соответствовала спецификациям Малайзийских PWD и MDD UKM, в то время как некоторые из полученных значений жесткости выше стандартных.

1. Введение

Гибкое покрытие — это композитный материал, состоящий из смеси заполнителя, песка, битума и наполнителя, который обеспечивает дорожное покрытие с достаточным сопротивлением скольжению и функцией распределения нагрузки транспортного средства на земляное полотно и в то же время time имеет долгий срок службы без необходимости частого обслуживания.Дорожное покрытие проектируется с учетом основных аспектов, а именно толщины, прочности, сопротивления поверхностной воде и текстуры поверхности, чтобы обеспечить его правильную работу. Цели проектирования дорожного покрытия обычно включают выбор строительных материалов и обеспечение того, чтобы толщина каждого слоя была правильной, чтобы гарантировать, что гибкий слой дорожного покрытия способен защитить земляное полотно от воздействия транспортной нагрузки [1].

Однако качество гибкого покрытия со временем снижается и зависит от качества используемых материалов, условий окружающей среды и транспортной нагрузки.Повышенная транспортная нагрузка на старую дорожную инфраструктуру приведет к уменьшению толщины гибкого покрытия, сокращению срока его службы [2]. Следовательно, следует также подчеркивать точную толщину каждого слоя, чтобы избежать повреждения дорожного покрытия в результате транспортной нагрузки и окружающей среды. Основные аспекты, которые необходимо учитывать в системах управления дорожным покрытием, — это оценка текущей жесткости и прогнозируемой прочности дорожного покрытия в будущем [3].Прочность гибкого покрытия можно определить по параметру модуля упругости; этот параметр важен для прогнозирования и оценки характеристик гибкого покрытия при приложении статических и повторяющихся транспортных нагрузок [4].

В целом, дефлектометр падающего груза (FWD) — это широко используемое оборудование или инструмент для определения жесткости системы дорожного покрытия. FWD — это экспериментальный метод неразрушающего контроля (NDT), который создает импульсную нагрузку на поверхность покрытия через круглую стальную пластину, где жесткость системы слоев дорожного покрытия оценивается путем измерения максимальных динамических смещений.Данные FWD содержат данные об окружающей среде, толщину слоя, функции реакции материала и информацию о транспортной нагрузке. Этот инструмент тестирования широко используется, поскольку его легко выполнить и получить хорошие и эффективные результаты. Между тем, георадар — еще один инструмент, который можно использовать для измерения толщины дорожного покрытия. Для захвата систем слоя дорожного покрытия использовалась исследовательская машина, на которой размещалась антенна, принимавшая короткие импульсы электромагнитной энергии от дорожного покрытия. Последовательность импульсов формирует сигнал радара, содержащий запись свойств и толщины системы слоев дорожного покрытия.Этот инструмент является точным и неразрушающим методом оценки системы слоев дорожной одежды.

Недавно Joh et al. [5] разработали новый инструмент, известный как сканер целостности дорожного покрытия (PiScanner), для оценки жесткости системы слоев дорожного покрытия и, в то же время, для определения толщины дорожного покрытия. В этом исследовании для определения толщины и жесткости поверхностного слоя асфальта с помощью PiScanner использовался метод расширенного резонансного поиска (ERS). PiScanner, основанный на методе ERS, ранее был протестирован на жестких конструкциях дорожного покрытия; однако возможность применения этого оборудования для гибкого покрытия еще не исследована.Таким образом, данное исследование проводится для определения эффективности PiScanner на гибком покрытии при определении толщины существующей системы покрытия. Жесткость гибкого покрытия также будет определена на основе теории упругости. Однако оценка гибкой конструкции покрытия будет сосредоточена только на поверхностном слое асфальта, который представляет собой комбинацию слоев износа и связующего.

2. Метод расширенного резонансного поиска (ERS)

Толщина слоя асфальта была определена с использованием метода ERS.Этот метод представляет собой комбинацию SASW и резонансного метода, посредством которого SASW определяет профиль скорости поперечной волны, а толщина асфальта определяется с помощью поиска резонанса [5, 6]. Из-за неадекватности измерения толщины слоя дорожного покрытия с помощью SASW, поиск резонанса в слое дорожного покрытия используется для обеспечения точного определения толщины слоя дорожного покрытия. SASW используется для оценки прочности системы дорожного покрытия и бетонной конструкции с использованием скорости поверхностных волн для определения упругих свойств материала [7].Этот метод также может определять модуль упругости и толщину слоистой системы, полностью используя преимущества поверхностных волн [8].

Алгоритм автоматизации был разработан Joh et al. [5], для которого этот новый алгоритм был использован для упрощения вертикального профилирования модуля упругости бетона в жестком покрытии, поскольку для обычных вычислений требуется от 15 до 30 минут для вычисления теоретического моделирования распространения волн. При использовании этого алгоритма на анализ уходило от 3 до 5 минут.Этот алгоритм автоматизации использовался в двух процессах: вычислении фазовой скорости и поиске резонанса. При автоматическом вычислении фазовой скорости основная группа волн извлекается из распространяющейся поверхностной волны. Группа волн в спектре Габора будет исследована для выделения. В то время как автоматический поиск резонанса использовал итеративное сравнение полевых измерений и результатов теоретической модели для определения точной толщины, резонансная частота из кривой частотной характеристики была определена с помощью теоретического моделирования.

Использование частотной области во временной области и волнового числа анализа волнового преобразования имеет несколько преимуществ, в том числе простоту, с которой решение уравнения распространения волны в доступной частотной области, а также анализ частоты и волнового числа получено. Это связано с тем, что анализ во временной области с использованием численного интегрирования более сложен [9]. Вся информация о распространении волн получается путем анализа частоты и волнового числа [10].Проведя анализ частот и волновых чисел, Нолет и Панза [11] показали, что получение спектра очень убедительно. Кроме того, было разработано использование преобразования Фурье для анализа спектра с помощью численных методов, которые могут вычислять в цифровом виде, известных как быстрое преобразование Фурье (БПФ). Этот метод позволяет измерять и анализировать динамические системы в частотной области.

Измерение объемной волны — это измерение резонансным методом, основанным на разнообразных отражениях в ограниченных средах.Этот метод устойчив при определении доминирующей частоты многократных отражений волн. Одним из резонансных методов является метод ударного эха (IE). IE включает в себя воздействие на поверхность конструкции в течение короткого периода времени с образованием низкочастотных волн. Сгенерированная волна будет распространяться в конструкцию, а затем отражаться, если есть дефект внутри конструкции или внешних границ [12].

3. Определение жесткости

Согласно теории распространения волн, жесткость или максимальный модуль сдвига материала при 0.0003% деформации можно определить по скорости распространения волны или поперечной волны [13]:

На основании теории упругости, предложенной Йодером и Витчаком [14], модуль упругости материала можно описать как где — модуль сдвига, — модуль упругости, — плотность, — скорость волны, — коэффициент Пуассона.

4. Методология

4.1. Оборудование

4.1.1. Зонд PiScan