Масса мусора

4.10. В ФЕРр(ТЕРр) не учтены затраты по погрузке и вывозке строительного мусора и материалов, негодных для дальнейшего применения, получаемых при разборке конструктивных элементов зданий и сооружений и инженерно-технологического оборудования. Эти затраты должны определяться, исходя из действующих тарифов на перевозки грузов для строительства, массы мусора в тоннах и расстоянии отвозки его от строительной площадки до места свалки с отражением затрат в локальных сметах.

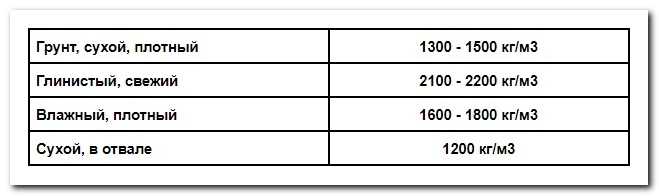

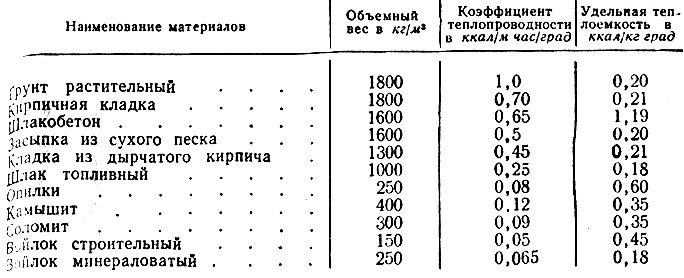

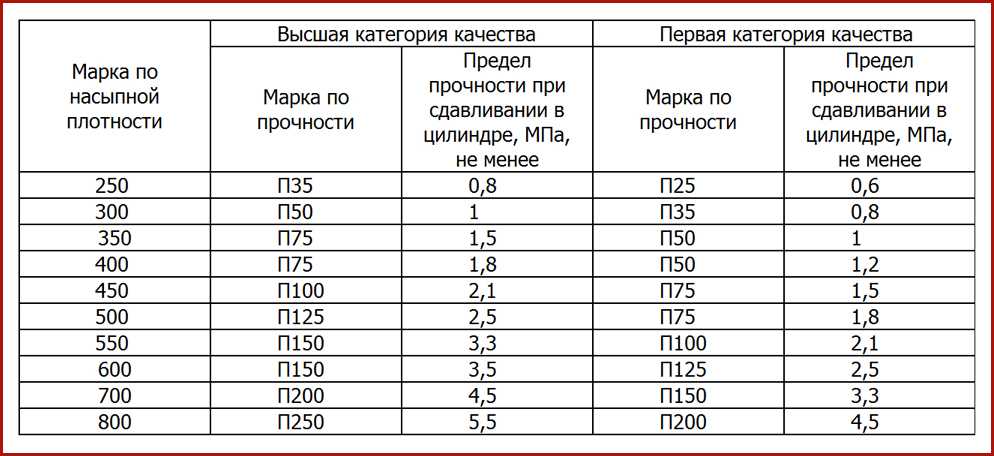

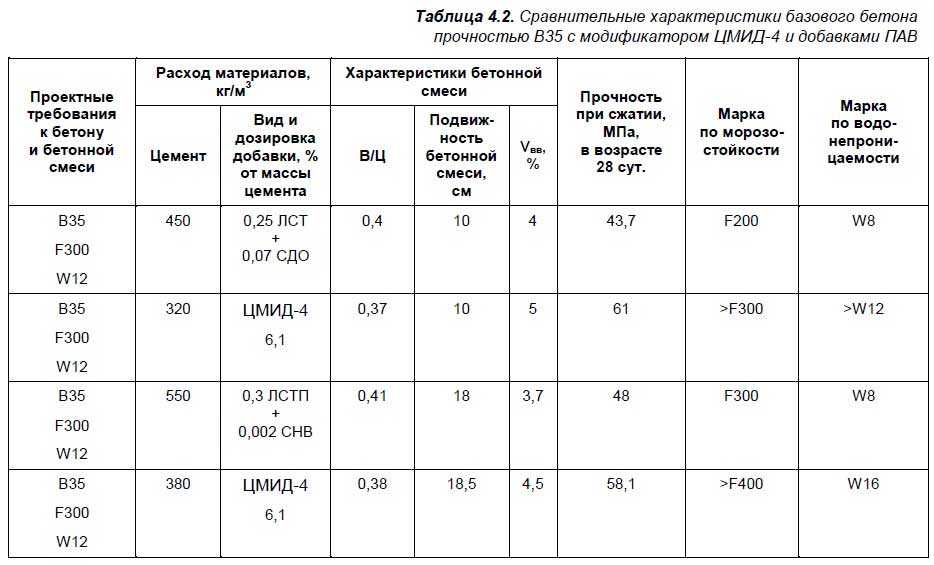

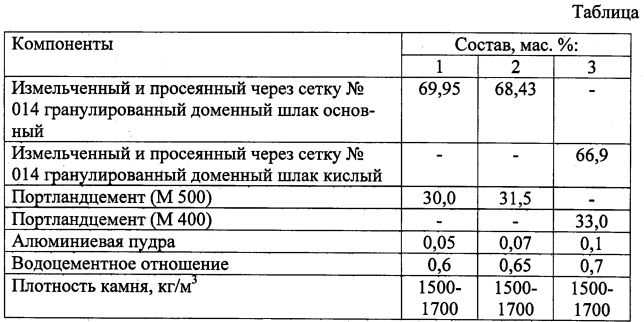

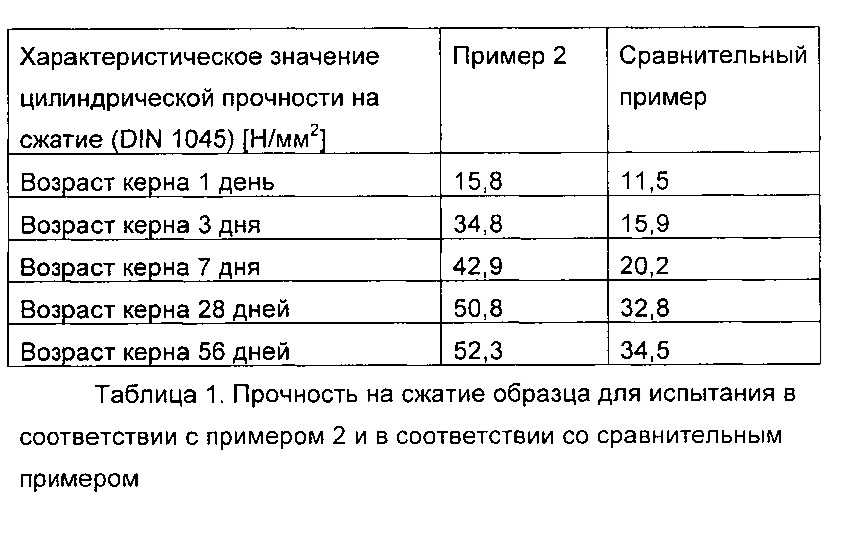

Объемная масса строительного мусора должна приниматься усредненной по следующим нормам:

— при разборке бетонных конструкций — 2400 кг/м3;

— при разборке железобетонных конструкций — 2500 кг/м3;

— при разборке конструкций из кирпича, камня, отбивке штукатурки и облицовочной плитки — 1800 кг/м3;

— при выполнении прочих работ по разборке (кроме работ по разборке металлоконструкций и инженерно-технологического оборудования) — 1200 кг/м3.

Примечание:

— объемные массы строительного мусора от разборки строительных конструкций приведены из учета их в плотном теле конструкций;

— масса разбираемых металлоконструкций и инженерно-технологического оборудования принимается по проектным данным.

- Стены

- Перекрытия

- Перегородки

- Проемы

- Полы

- Крыши, кровли

- Лестницы, крыльца

- Печи, дымовые трубы

- Обои

- Трубопроводы

- Санитарно-техническая арматура

- Санитарно-технические приборы

- Вентиляционные короба

- Наружные инженерные сети

- Электромонтажные работы

- Благоустройство

- Прочие

Масса мусора от разборки стен

| Наименование работ | Единица измерения | Строительный мусор, т |

| Разборка обшивки: неоштукатуренной | 100 м2 | 0,94 |

| Разборка обшивки: оштукатуренной | 100 м2 | 5,73 |

| Разборка каркаса: из бревен | 100 м2 | 2,74 |

| Разборка каркаса: из брусьев | 100 м2 | 2,74 |

| Разборка засыпного утеплителя | 100 м2 | 9,8 |

| Разборка стен бревенчатых: неоштукатуренных | 100 м2 | 19,37 |

| Разборка стен бревенчатых: оштукатуренных | 100 м2 | 22,87 |

| Разборка стен брусчатых: неоштукатуренных | 100 м2 | 10,26 |

| Разборка стен брусчатых: оштукатуренных | 100 м2 | 13,76 |

| Разборка кладки стен из: кирпича | 10 м3 | 20,61 |

| Разборка кладки стен из: кирпича облегченной конструкции | 10 м3 | 15,85 |

| Разборка кладки стен из: бутового камня | 10 м3 | 20,62 |

| Разборка кладки стен из: шлакобетонных камней | 10 м3 | 22,64 |

| Разборка кладки сводов из кирпича | 10 м3 | 18,82 |

Масса мусора от разборки перекрытий

| Наименование работ | Единица измерения | Строительный мусор, т |

| Разборка монолитных бетонных перекрытий (с учетом разборки стальных балок перекрытий) | 100 м2 | 22,14 |

| Разборка стальных балок перекрытий | 1 шт. |

0,12 |

| Разборка подшивки потолков чистой из строганных досок | 100 м2 | 2,39 |

| Разборка подшивки потолков чистой из фанеры | 100 м2 | 0,35 |

| Разборка подшивки потолков оштукатуренной | 100 м2 | 12,36 |

Масса мусора от разборки перегородок

| Наименование работ | Единица измерения | Строительный мусор, т |

| Разборка кирпичных перегородок на отдельные кирпичи | 100 м2 | 19,4 |

Масса мусора от разборки проемов

| Наименование работ | Единица измерения | Строительный мусор, т |

| Демонтаж оконных коробок в каменных стенах с отбивкой штукатурки в откосах | 100 шт. |

10,66 |

| Демонтаж оконных коробок в каменных стенах с выломкой четвертей в кладке | 100 шт. | 10,76 |

| Демонтаж оконных коробок в рубленых стенах | 100 шт. | 2,57 |

| Снятие оконных переплетов неостекленных | 100 м2 | 2,52 |

| Снятие оконных переплетов остекленных | 100 м2 | 3,42 |

| Снятие подоконных досок бетонных и мозаичных | 100 м2 | 13,4 |

| Снятие подоконных досок деревянных в зданиях каменных | 100 м2 | 3,5 |

| Снятие подоконных досок деревянных в зданиях деревянных | 100 м2 | 3,5 |

| Демонтаж дверных коробок в каменных стенах с отбивкой штукатурки в откосах | 100 шт. |

10,5 |

| Демонтаж дверных коробок в каменных стенах с выломкой четвертей в кладке | 100 шт. | 10,6 |

| Демонтаж дверных коробок в деревянных стенах рубленных | 100 шт. | 2,4 |

| Демонтаж дверных коробок в деревянных стенах каркасных и в перегородках | 100 м2 | 1,34 |

| Снятие дверных полотен | 100 м2 | 1,18 |

| Снятие наличников (с одной стороны проемов) | 100 м | 0,4 |

Масса мусора от разборки полов

| Наименование работ | Единица измерения | Строительный мусор, т |

| Разборка оснований покрытия полов кирпичных столбиков под лаги | 100 м2 | 3,62 |

| Разборка оснований покрытия полов лаг из досок и брусков | 100 м2 | 0,7 |

| Разборка оснований покрытия полов простильных полов | 100 м2 | 4,67 |

| Разборка оснований покрытия полов дощатых оснований щитового паркета | 100 м2 | 1,92 |

| Разборка покрытий полов из линолеума и релина | 100 м2 | 0,47 |

| Разборка покрытий полов из плиток поливинилхлоридных | 100 м2 | 1,4 |

| Разборка покрытий полов из керамических плиток | 100 м2 | 5,2 |

| Разборка покрытий полов цементных | 100 м2 | 6,6 |

| Разборка покрытий полов из древесностружечных плит в 1 слой | 100 м2 | 1,25 |

| Разборка покрытий полов из древесностружечных плит в 2 слоя | 100 м2 | 2,5 |

| Разборка покрытий полов из древесноволокнистых плит | 100 м2 | 0,55 |

| Разборка покрытий полов паркетных | 100 м2 | 3,08 |

| Разборка покрытий полов дощатых | 100 м2 | |

| Разборка покрытий полов асфальтовых | 100 м2 | 6,15 |

| Разборка плинтусов деревянных и из пластмассовых материалов | 100 м | 0,11 |

| Разборка плинтусов цементных и из керамической плитки | 100 м | 0,62 |

Масса мусора от разборки крыш, кровель

| Наименование работ | Единица измерения | Строительный мусор, т |

| Разборка обрешетки из брусков с прозорами | 100 м2 | 1,4 |

| Разборка стропил со стойками и подкосами из досок | 100 м2 | 0,9 |

| Разборка стропил со стойками и подкосами из брусьев и бревен | 100 м2 | 1,25 |

| Разборка мауэрлатов | 100 м2 | 0,81 |

| Разборка слуховых окон: прямоугольных двускатных | 100 шт. |

5,6 |

| Разборка слуховых окон: прямоугольных односкатных | 100 шт. | 5,6 |

| Разборка слуховых окон: полукруглых и треугольных | 100 шт. | 4,6 |

| Разборка поясков, сандриков, желобов, отливов, свесов и т.п. | 100 м | 0,12 |

| Разборка водосточных труб с земли и подмостей | 100 м | 0,325 |

| Разборка водосточных труб с люлек | 100 м | 0,325 |

| Разборка парапетных решеток | 100 м | 0,8 |

| Разборка покрытий кровель из рулонных материалов (1-3 слоя) | 100 м2 | 0,78 |

| Разборка покрытий кровель из листовой стали | 100 м2 | 0,51 |

| Разборка покрытий кровель из черепицы (керамической) | 100 м2 | 11,55 |

| Разборка покрытий кровель из волнистых и полуволнистых асбестоцементных листов | 100 м2 | 1,45 |

| Разборка теплоизоляции на кровле из двух слоев стеклоткани | 100 м2 | 0,1 |

| Разборка теплоизоляции на кровле из ваты минеральной толщиной 100 мм | 100 м2 | 1,04 |

| Разборка теплоизоляции на кровле из плит пенополистерольных толщиной 100 мм | 100 м2 | 0,32 |

Масса мусора от разборки лестниц, крылец

| Наименование работ | Единица измерения | Строительный мусор, т |

| Разборка деревянных лестниц с маршами (включая перила) и площадками | 100 м2 | 17,82 |

| Разборка деревянных крылец с площадками и ступенями | 100 м2 | 23,12 |

| Разборка деревянных чердачных лестниц | 100 м | 3,35 |

| Разборка металлических лестничных решеток (ограждений), при весе одного метра решетки до 60 кг | 100 м | 2,5 |

| Разборка металлических лестничных решеток (ограждений), при весе одного метра решетки свыше 60 кг | 100 м | 5,0 |

| Разборка поручней деревянных прямой части | 100 м | 0,14 |

| Разборка поручней деревянных закруглений | 100 шт. |

0,08 |

| Разборка поручней поливинилхлоридных | 100 м | 0,07 |

Масса мусора от разборки печей, дымовых труб

| Наименование работ | Единица измерения | Строительный мусор, т |

| Разборка кладки печей необлицованных | 1 м3 | 2,04 |

| Разборка кладки печей облицованных | 1 м3 | 2,19 |

| Разборка кладки очагов необлицованных | 1 м3 | 1,79 |

| Разборка кладки очагов облицованных | 1 м3 | 1,94 |

| Разборка кладки печей в футлярах из кровельной стали | 1 м3 | 2,05 |

| Разборка дымовых кирпичных труб и боровов в 1 канал | 100 м | 31,1 |

| Разборка дымовых кирпичных труб и боровов добавлять на каждый следующий канал | 100 м | 19,89 |

Масса мусора от снятия обоев

| Наименование работ | Единица измерения | Строительный мусор, т |

| Снятие обоев простых и улучшенных | 100 м2 | 0,03 |

| Снятие обоев высококачественных и линкруста | 100 м2 | 0,08 |

Масса мусора от разборки трубопроводов

| Наименование работ | Единица измерения | Строительный мусор, т |

| Разборка трубопроводов из водогазопроводных труб (на сварке) диаметром до 32 мм | 100 м | 0,22 |

| Разборка трубопроводов из водогазопроводных труб (на сварке) диаметром до 63 мм | 100 м | 0,34 |

| Разборка трубопроводов из водогазопроводных труб (на сварке) диаметром до 100 мм | 100 м | 0,43 |

| Разборка трубопроводов из чугунных канализационных труб диаметром 50 мм | 100 м | 0,59 |

| Разборка трубопроводов из чугунных канализационных труб диаметром 100 мм | 100 м | 1,34 |

| Разборка трубопроводов из чугунных канализационных труб диаметром 150 мм | 100 м | 2,18 |

Масса мусора от разборки санитарно-технической арматуры

| Наименование работ | Единица измерения | Строительный мусор, т |

| Снятие кранов водоразборных или туалетных | 100 шт. |

0,05 |

| Снятие клапанов фланцевых приемных диаметром до: 50 мм | 100 шт. | 1,55 |

| Снятие клапанов фланцевых приемных диаметром до: 100 мм | 100 шт. | 3,72 |

| Снятие клапанов фланцевых обратных диаметром до: 50 мм | 100 шт. | 1,51 |

| Снятие клапанов фланцевых обратных диаметром до: 100 мм | 100 шт. | 3,62 |

| Снятие смесителя с душевой сеткой | 100 шт. | 0,26 |

| Снятие смесителя без душевой сетки | 100 шт. | 0,22 |

| Снятие водомеров диаметром до 50 мм | 100 шт. |

1,6 |

| Снятие водомеров диаметром до 100 мм | 100 шт. | 6,0 |

| Снятие колонок водоразборных | 100 шт. | 23,0 |

| Снятие колонок водогрейных | 100 шт. | 8,0 |

| Снятие пожарных гидрантов | 100 шт. | 10,0 |

| Снятие задвижек диаметром до 100 мм | 100 шт. | 4,0 |

| Снятие задвижек диаметром до 200 мм | 100 шт. | 10,0 |

| Снятие вантузов воздушных: одинарных диаметром 50 мм | 100 шт. |

4,0 |

| Снятие вантузов воздушных двойных диаметром 50 мм | 100 шт. | 13,0 |

| Снятие водомерных узлов массой до 100 кг | 100 шт. | 8,1 |

| Снятие водомерных узлов массой до 200 кг | 100 шт. | 17,4 |

Масса мусора от разборки санитарных приборов

| Наименование работ | Единица измерения | Строительный мусор, т |

| Демонтаж санитарных приборов: умывальников и раковин | 100 шт. | 1,82 |

| Демонтаж санитарных приборов: унитазов и писсуаров | 100 шт. |

2,65 |

| Демонтаж санитарных приборов: моек | 100 шт. | 1,18 |

| Демонтаж санитарных приборов: ванн | 100 шт. | 11,4 |

| Демонтаж санитарных приборов: смывных труб | 100 шт. | 0,48 |

| Демонтаж санитарных приборов: сидений к унитазам | 100 шт. | 0,08 |

| Демонтаж санитарных приборов: сифонов | 100 шт. | 0,27 |

| Демонтаж санитарных приборов: смывных бачков чугунных или фаянсовых на стене | 100 шт. | 2,15 |

| Демонтаж санитарных приборов: смывных бачков пластмассовых на стене | 100 шт. |

1,48 |

| Демонтаж санитарных приборов: смывных бачков фаянсовых на унитазе | 100 шт. | 1,75 |

| Демонтаж санитарных приборов: биде | 100 шт. | 2,37 |

Масса мусора от разборки вентиляционных коробов

| Наименование работ | Единица измерения | Строительный мусор, т |

| Разборка вентиляционных коробов из плит одинарных | 100 м2 | 7,1 |

| Разборка вентиляционных коробов из плит двойных | 100 м2 | 14,3 |

| Разборка вентиляционных коробов из плит Разборка вентиляционных шахт | 1 м2 | 0,056 |

Масса мусора от разборки наружных инженерных сетей

| Наименование работ | Единица измерения | Строительный мусор, т |

| Разборка трубопроводов канализации из чугунных труб диаметром 50 мм | 100 м | 1,09 |

| Разборка трубопроводов водоснабжения из чугунных труб диаметром 100 мм | 100 м | 2,18 |

| Разборка трубопроводов водоснабжения из чугунных труб диаметром 150 мм | 100 м | 3,47 |

| Разборка трубопроводов водоснабжения из чугунных труб диаметром 200 мм | 100 м | 4,98 |

| Разборка трубопроводов водоснабжения из чугунных труб диаметром 250 мм | 100 м | 6,69 |

| Разборка трубопроводов канализации из чугунных труб диаметром 50 мм | 100 м | 0,74 |

| Разборка трубопроводов канализации из чугунных труб диаметром 100 мм | 100 м | 1,51 |

| Разборка трубопроводов канализации из чугунных труб диаметром 150 мм | 100 м | 2,43 |

| Разборка трубопроводов канализации из керамических труб диаметром 150 мм | 100 м | 3,0 |

| Разборка трубопроводов канализации из керамических труб диаметром 200 мм | 100 м | 4,2 |

| Разборка трубопроводов канализации из керамических труб диаметром 250 мм | 100 м | 5,8 |

| Разборка кирпичной кладки камер, каналов, компенсаторных ниш, углов поворота вручную без очистки кирпича | 1 м3 | 2,1 |

| Разборка кирпичной кладки камер, каналов, компенсаторных ниш, углов поворота вручную с очисткой кирпича | 1 м3 | 1,05 |

Масса мусора от разборки электропроводки

| Наименование работ | Единица измерения | Строительный мусор, т |

| Демонтаж электропроводки: скрытая проводка | 100 м | 0,004 |

| Демонтаж электропроводки: шнур на роликах | 100 м | 0,007 |

| Демонтаж электропроводки, провода на крюках (якорях) с изоляторами сечением: 16 мм2 | 100 м | 0,017 |

| Демонтаж электропроводки, провода на крюках (якорях) с изоляторами сечением: 70 мм2 | 100 м | 0,07 |

| Демонтаж электропроводки, провода на крюках (якорях) с изоляторами сечением: 150 мм2 | 100 м | 0,16 |

Масса мусора от разборки (благоустройство)

| Наименование работ | Единица измерения | Строительный мусор, т |

| Снятие деформированных асфальтобетонных покрытий самоходными холодными фрезами с погрузкой на автосамосвал с шириной фрезерования 500-1000 мм и толщиной слоя до: 30 мм | 100 м2 | 5,94 |

| Снятие деформированных асфальтобетонных покрытий самоходными холодными фрезами с погрузкой на автосамосвал с шириной фрезерования 500-1000 мм и толщиной слоя до: 50 мм | 100 м2 | 9,9 |

| Снятие деформированных асфальтобетонных покрытий самоходными холодными фрезами с погрузкой на автосамосвал с шириной фрезерования 500-1000 мм и толщиной слоя до: 70 мм | 100 м2 | 13,86 |

| Снятие деформированных асфальтобетонных покрытий самоходными холодными фрезами с погрузкой на автосамосвал с шириной фрезерования 500-1000 мм и толщиной слоя до: 90 мм | 100 м2 | 17,82 |

| Снятие деформированных асфальтобетонных покрытий самоходными холодными фрезами с погрузкой на автосамосвал с шириной фрезерования 500-1000 мм и толщиной слоя до: 110 мм | 100 м2 | 21,78 |

| Снятие деформированных асфальтобетонных покрытий самоходными холодными фрезами с погрузкой на автосамосвал с шириной фрезерования 1500-2100 мм толщиной слоя до: 30 мм | 100 м2 | 5,94 |

| Снятие деформированных асфальтобетонных покрытий самоходными холодными фрезами с погрузкой на автосамосвал с шириной фрезерования 1500-2100 мм толщиной слоя до: 50 мм | 100 м2 | 9,9 |

| Снятие деформированных асфальтобетонных покрытий самоходными холодными фрезами с погрузкой на автосамосвал с шириной фрезерования 1500-2100 мм толщиной слоя до: 70 мм | 100 м2 | 13,86 |

| Снятие деформированных асфальтобетонных покрытий самоходными холодными фрезами с погрузкой на автосамосвал с шириной фрезерования 1500-2100 мм толщиной слоя до: 90 мм | 100 м2 | 17,82 |

| Снятие деформированных асфальтобетонных покрытий самоходными холодными фрезами с погрузкой на автосамосвал с шириной фрезерования 1500-2100 мм толщиной слоя до: 110 мм | 100 м2 | 21,78 |

| Снятие деформированных асфальтобетонных покрытий самоходными холодными фрезами с погрузкой на автосамосвал с шириной фрезерования 1500-2100 мм толщиной слоя до: 130 мм | 100 м2 | 25,74 |

| Снятие деформированных асфальтобетонных покрытий самоходными холодными фрезами с погрузкой на автосамосвал с шириной фрезерования 1500-2100 мм толщиной слоя до: 150 мм | 100 м2 | 29,7 |

| Разборка деревянных заборов инвентарных из готовых звеньев | 100 м2 | 0,65 |

| Разборка деревянных заборов штакетных | 100 м2 | 0,47 |

| Разборка деревянных заборов глухих из строганных досок | 100 м2 | 0,65 |

Масса мусора от разборки (прочие)

| Наименование работ | Единица измерения | Строительный мусор, т |

| Пробивка отверстий в кирпичных стенах для водогазопроводных труб вручную при толщине стен в 0,5 кирпича | 100 шт. |

0,06 |

| Пробивка отверстий в кирпичных стенах для водогазопроводных труб вручную при толщине стен в 1 кирпич | 100 шт. | 0,11 |

| Пробивка отверстий в кирпичных стенах для водогазопроводных труб вручную при толщине стен в 1,5 кирпича | 100 шт. | 0,15 |

| Пробивка отверстий в кирпичных стенах для водогазопроводных труб вручную при толщине стен в 2 кирпича | 100 шт. | 0,2 |

| Пробивка отверстий в кирпичных стенах для водогазопроводных труб вручную при толщине стен в 2,5 кирпича | 100 шт. | 0,25 |

| Пробивка отверстий в кирпичных стенах для водогазопроводных труб вручную при толщине стен в 3 кирпича | 100 шт. |

0,3 |

Сверление отверстий в кирпичных стенах электроперфоратором толщина стен 0,5 кирпича с диаметром отверстия до 20 мм: Добавлять на каждые 0,5 кирпича толщины стен Добавлять на каждые 10 мм диаметра свыше 20 мм |

100 шт. 100 шт. 100 шт. |

0,006 0,006 0,003

|

| Сверление отверстий в деревянных конструкциях электродрелью отверстие диаметром до 10 мм глубиной до 20 см | 100 шт. | 0,002 |

| Сверление в деревянных конструкциях электродрелью: добавлять на каждые 5 см глубины свыше 20 см | 100 шт. | 0,001 |

| Сверление в деревянных конструкциях электродрелью: добавлять на каждые 10 мм диаметра свыше 10 мм | 100 шт. |

0,002 |

| Прорезка отверстий в деревянных перекрытиях междуэтажных | 100 шт. | 0,7 |

| Прорезка отверстий в деревянных перекрытиях чердачных | 100 шт. | 0,6 |

| Прорезка отверстий в деревянных перегородках оштукатуренных | 100 шт. | 0,4 |

| Прорезка отверстий в деревянных перегородках чистых | 100 шт. | 0,1 |

Информер курса валют ЦБ

Вес Строительного МУСОРА в 1 м3: таблица отходов при демонтаже

📝 Главная » 🏡 Загород / Стройка » 🔨 Разное

Автор: Pavel Markovich

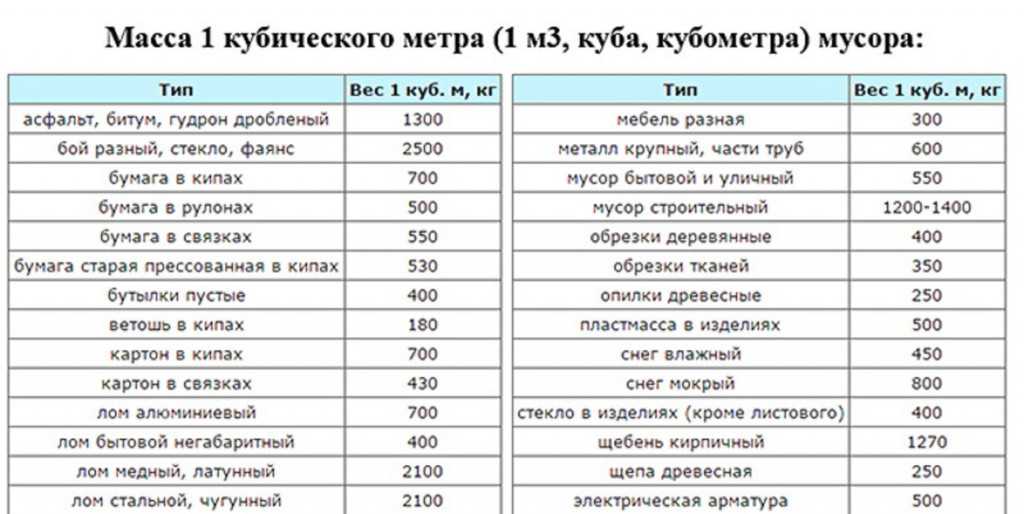

🧱 При любых ремонтных или строительных работах не обойтись без отходов. И что бы знать какую и сколько заказывать машин для вывоза, и само собой подсчитать стоимость, нужно знать удельный вес строительного мусора. Как правило, в итоге его переводят с кубов в вес (тонны), так на много проще считать.

И что бы знать какую и сколько заказывать машин для вывоза, и само собой подсчитать стоимость, нужно знать удельный вес строительного мусора. Как правило, в итоге его переводят с кубов в вес (тонны), так на много проще считать.

Снос или строительство — это всегда огромная куча отходов. Его всегда закладывают в бюджет при любых работах. Для экономии времени и денег, нужно своевременно перевести кубы мусора в тонны. Сделать это можно самому, или же обратиться к специалисту. В этой статье ми как раз поговорим об втором варианте.

Нужно понимать, что разные виды отходов имеют свою плотность. Например, плотность деревянного мусора будет на много ниже нежели бетонного. Скажем, если взять два мусорных контейнера, набить их, то контейнер с бетоном будет тяжелее. Знать плотность строительного мусора очень важно, ведь именно оно даст знать, сколько понадобиться заказывать машин для вывоза, а так же и стоимость проделанных работ.

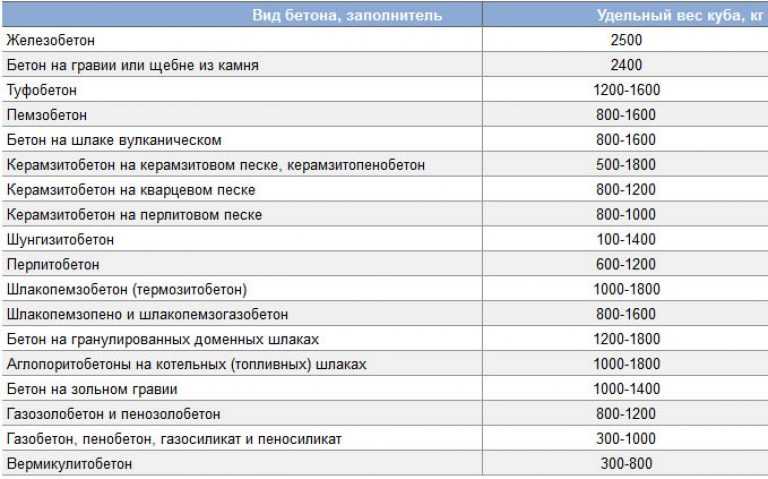

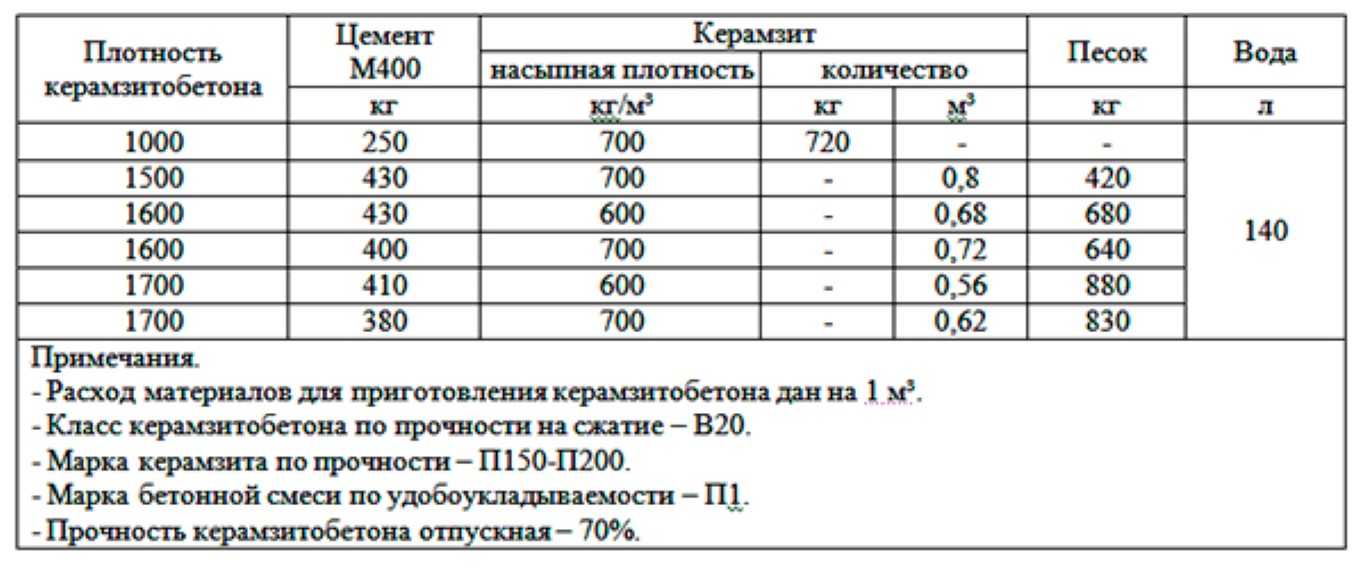

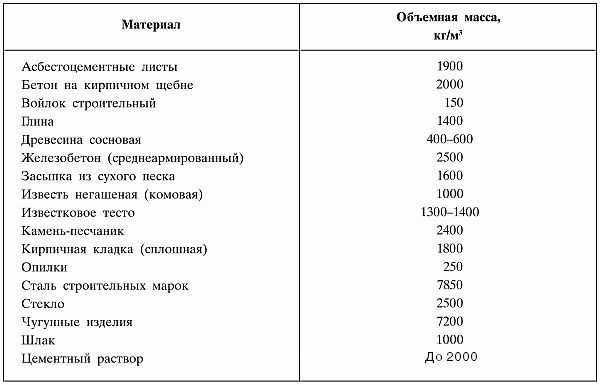

Ниже будет проведены усредненные значение плотности мусора в м3:

- бетон — 2,4 т/м3;

- железобетон — 2,5 т/м3;

- обломки кирпича и камня, кафель, наружная плитка, отходы от снятия штукатурки— 1,8 т/м3;

- дерево, каркасные конструкции с засыпкой — 600 кг/м3;

- иной строительный мусор (кроме инженерно-технологических и металлических конструкций) — 1200 кг/м3.

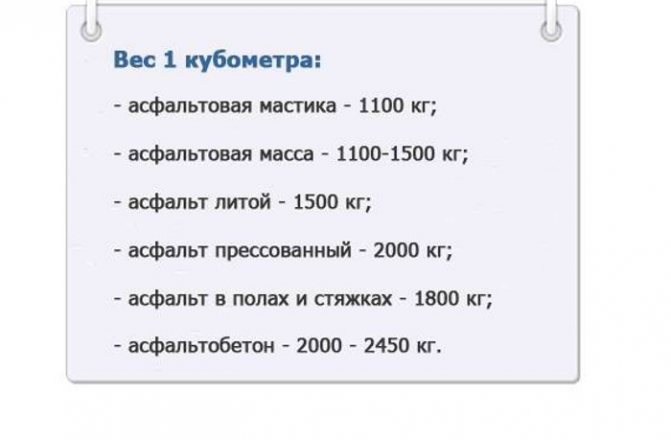

Приведенные выше данные относятся к строениям «в плотном теле», то есть неразобранным. Фактическая плотность разобранных конструкций будет отличаться (т/м3):

- смешанные отходы (демонтаж) — 1,6;

- смешанные отходы (ремонт) — 0,16;

- куски асбеста — 0,7;

- битый кирпич — 1,9;

- керамические изделия — 1,7;

- песок — 1,65;

- асфальтовое дорожное покрытие — 1,1;

- утеплитель (минеральная вата) — 0,2;

- стальные изделия — 0,8;

- чугунные изделия — 0,9;

- штукатурка — 1,8;

- щебенка — 2;

- древесно-волокнистая плита, древесно-стружечная плита — 0,65;

- дерево (оконные и дверные рамы, плинтус, панели) — 0,6;

- линолеум (обрезки) — 1,8;

- рубероид — 0,6.

Вес строительного мусора в 1 м3 таблица

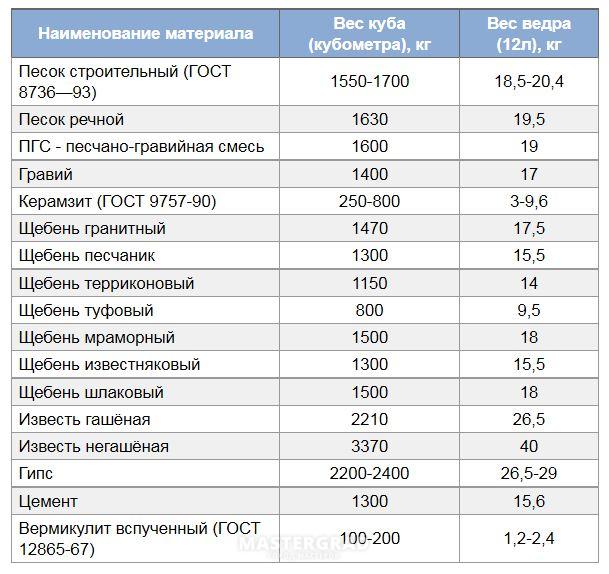

Таблица удельного и объемного веса по видам отходов:

| Тип мусора | Упаковка | Объемный вес, тонн/м3 | Удельный вес, м3/тонн | ||

| Пределы колебаний | Средняя расчетная величина | Пределы колебаний | Средняя расчетная величина | ||

| Мусор строительный | навалом | 1,10 – 1,40 | 1,20 | 0,91 – 0,71 | 0,83 |

| Мусор бытовой и уличный | навалом | 0,30 – 0,65 | 0,55 | 3,33 – 1,54 | 1,82 |

| Обрезки деревянные | навалом | 0,35 – 0,55 | 0,40 | 2,86 – 1,82 | 2,86 – 1,82 |

| Обрезки тканей | навалом | 0,30 – 0,37 | 0,35 | 3,33 – 2,70 | 2,86 |

| Опилки древесные | навалом | 0,20 – 0,30 | 0,25 | 5,00 – 3,33 | 4,00 |

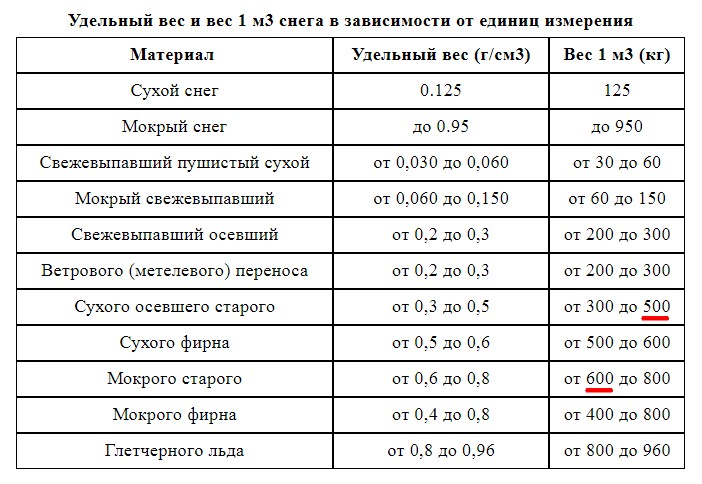

| Снег мокрый | навалом | 0,70 – 0,92 | 0,80 | 1,43 – 1,09 | 1,25 |

| Снег влажный | навалом | 0,40 – 0,55 | 0,45 | 2,50 – 1,82 | 2,22 |

| Снег сухой | навалом | 0,10 – 0,16 | 0,12 | 10,00 – 6,25 | 8,33 |

| Шлак котельный | навалом | 0,70 – 1,00 | 0,75 | 1,43 – 1,00 | 1,33 |

| Щебень кирпичный | навалом | 1,20 – 1,35 | 1,27 | 0,83 – 0,74 | 0,79 |

| Щепа древесная | навалом | 0,15 – 0,30 | 0,25 | 6,68 – 3,33 | 4,00 |

| Электрическая арматура | навалом | 0,37 – 0,63 | 0,50 | 2,70 – 1,59 | 2,00 |

| Асфальт, битум, гудрон дробленый | навалом | 1,15 – 1,50 | 1,30 | 0,87 – 0,67 | 0,77 |

| Бой разный, стекло, фаянс | навалом | 2,00 – 2,80 | 2,50 | 0,50 – 0,36 | 0,40 |

| Бумага | рулоны | 0,40 – 0,55 | 0,50 | 2,50 – 1,82 | 2,00 |

| Бумага | кипы | 0,65 – 0,77 | 0,70 | 1,54 – 1,30 | 1,43 |

| Бумага | связки | 0,50 – 0,65 | 0,55 | 2,00 – 1,54 | 1,82 |

| Бумага старая пресованная — макулатура | кипы | 0,35 – 0,60 | 0,53 | 2,86 – 1,67 | 1,89 |

| Бутылки пустые | навалом | 0,35 – 0,42 | 0,40 | 2,86 – 2,38 | 2,50 |

| Ветошь | кипы | 0,15 – 0,20 | 0,18 | 6,68 – 5,00 | 5,56 |

| Изделия металлические крупные, части труб | 0,40 – 0,70 | 0,60 | 2,50 – 1,43 | 1,67 | |

| Изделия из пластмасс | без упаковки | 0,40 – 0,65 | 0,50 | 2,50 – 1,54 | 2,00 |

| Изделия стеклянные кроме листового | 0,26 – 0,50 | 0,40 | 3,85 – 2,00 | 3,85 – 2,00 | |

| Картон | кипы | 0,59 – 1,00 | 0,70 | 1,70 – 1,00 | 1,43 |

| Картон | связки | 0,42 – 0,45 | 0,43 | 2,38 – 2,22 | 2,33 |

| Лом стальной, чугунный, медный и латунный | навалом | 2,00 – 2,50 | 2,10 | 0,50 – 0,40 | 0,48 |

| Лом алюминиевый | навалом | 0,60 – 0,75 | 0,70 | 1,67 – 1,33 | 1,43 |

| Лом бытовой негабаритный | навалом | 0,30 – 0,45 | 0,40 | 3,33 – 2,22 | 2,50 |

| Машинные части разные мелкие | навалом | 0,42 – 0,70 | 0,50 | 2,38 — 1,43 | 2,00 |

| Мебель разная | 0,25 – 0,40 | 0,30 | 4,00 – 2,50 | 3,33 | |

Имея под рукой выше изложенную таблицу веса мусора, можно без проблем перевести кубы (м3) в тонны. Таким образом сэкономить значительную часть денег, которые бы в итоге отдали за работу которую и сами в состоянии сделать.

Таким образом сэкономить значительную часть денег, которые бы в итоге отдали за работу которую и сами в состоянии сделать.

Понравилась статья? Поделиться с друзьями:

Вес строительного мусора в 1 м3: таблица отходов при демонтаже

В ходе строительства и ремонтных работ остается мусор. Еще больше его образуется при сносе, демонтаже или реконструкциях зданий. Эти остатки вывозят, а затем утилизируют. Чтобы минимизировать расходы, надо правильно рассчитать объем и массу отходов.

Например, вычислив вес строительного мусора в 1 м3 при демонтаже, можно точно заказать грузоподъемность машины, рассчитать количество рейсов.

После разборки зданий остаются различные по своим характеристикам материалы. Это может быть бумага, дерево, бетон или битый кирпич. у каждого вида своя, и расходы для вывоза тонны кирпича будут отличаться от расходов на вывоз бетона.

Так как расходы на вывоз закладывается в сметную документацию, важно точно рассчитать расходы на эти услуги. Для этого используют таблицу, где указан объемный и удельный вес по видам отходов.

Для этого используют таблицу, где указан объемный и удельный вес по видам отходов.

| Вид отходов | Фасовка | Объемный вес (плотность), т/м3 | Удельный вес, м3/т | ||

| Min-max | Расчетная величина | Min-max | Расчетная величина | ||

| Строительный | Навалом | 1,10 – 1,40 | 1,20 | 0,91 – 0,71 | 0,83 |

| и уличный | 0,30 – 0,65 | 0,55 | 3,33 – 1,54 | 1,82 | |

| Обрезки деревянные | 0,35 – 0,55 | 0,40 | 2,86 – 1,82 | 2,86 – 1,82 | |

| Обрезки тканей | 0,30 – 0,37 | 0,35 | 3,33 – 2,70 | 2,86 | |

| Опилки древесные | 0,20 – 0,30 | 0,25 | 5,00 – 3,33 | 4,00 | |

| Снег мокрый | 0,70 – 0,92 | 0,80 | 1,43 – 1,09 | 1,25 | |

| Снег влажный | 0,40 – 0,55 | 0,45 | 2,50 – 1,82 | 2,22 | |

| Снег сухой | 0,10 – 0,16 | 0,12 | 10,00 – 6,25 | 8,33 | |

| Шлак котельный | 0,70 – 1,00 | 0,75 | 1,43 – 1,00 | 1,33 | |

| Щебень кирпичный | 1,20 – 1,35 | 1,27 | 0,83 – 0,74 | 0,79 | |

| Щепа древесная | 0,15 – 0,30 | 0,25 | 6,68 – 3,33 | 4,00 | |

| Электрическая арматура | 0,37 – 0,63 | 0,50 | 2,70 – 1,59 | 2,00 | |

| Асфальт, битум, гудрон дробленый | 1,15 – 1,50 | 1,30 | 0,87 – 0,67 | 0,77 | |

| Бой разный, стекло, фаянс | 2,00 – 2,80 | 2,50 | 0,50 – 0,36 | 0,40 | |

| Бумага | Рулоны | 0,40 – 0,55 | 0,50 | 2,50 – 1,82 | 2,00 |

| Бумага | Кипы | 0,65 – 0,77 | 0,70 | 1,54 – 1,30 | 1,43 |

| Бумага | Связки | 0,50 – 0,65 | 0,55 | 2,00 – 1,54 | 1,82 |

| Бумага старая прессованная — макулатура | Кипы | 0,35 – 0,60 | 0,53 | 2,86 – 1,67 | 1,89 |

| Бутылки пустые | Навалом | 0,35 – 0,42 | 0,40 | 2,86 – 2,38 | 2,50 |

| Ветошь | Кипы | 0,15 – 0,20 | 0,18 | 6,68 – 5,00 | 5,56 |

| Изделия металлические крупные, части труб | 0,40 – 0,70 | 0,60 | 2,50 – 1,43 | 1,67 | |

| Изделия из пластмасс | Без упаковки | 0,40 – 0,65 | 0,50 | 2,50 – 1,54 | 2,00 |

| Изделия стеклянные, кроме листового | 0,26 – 0,50 | 0,40 | 3,85 – 2,00 | 3,85 – 2,00 | |

| Картон | Кипы | 0,59 – 1,00 | 0,70 | 1,70 – 1,00 | 1,43 |

| Картон | Связки | 0,42 – 0,45 | 0,43 | 2,38 – 2,22 | 2,33 |

| Лом стальной, чугунный, медный и латунный | Навалом | 2,00 – 2,50 | 2,10 | 0,50 – 0,40 | 0,48 |

| Лом алюминиевый | 0,60 – 0,75 | 0,70 | 1,67 – 1,33 | 1,43 | |

| Лом бытовой негабаритный | 0,30 – 0,45 | 0,40 | 3,33 – 2,22 | 2,50 | |

| Машинные части разные мелкие | 0,42 – 0,70 | 0,50 | 2,38 — 1,43 | 2,00 | |

| Мебель разная | 0,25 – 0,40 | 0,30 | 4,00 – 2,50 | 3,33 | |

Отношение массы к занимаемому объему называется удельным весом. Формула для расчета:

Формула для расчета:

Имеются нормативы, в которых указан усредненный объемный вес остатков после разборки. Расчетные значения для сметы при сносе конструкций:

При этом усредненный объемный вес для смет принимается в «плотном теле» конструкций.

Образовавшиеся в результате сноса отходы, в основном, считаются в куб. метрах, а стоимость вывоза, погрузки рассчитывается для тонны. Чтобы включить затраты на перевозку в смету, переводят значения из 1 м3 в тонны. Для этого можно воспользоваться данными усредненной объемной массы.

Когда данных об усредненной объемной массе нет, можно высчитать тоннаж отходов, зная объем, плотность данных остатков.

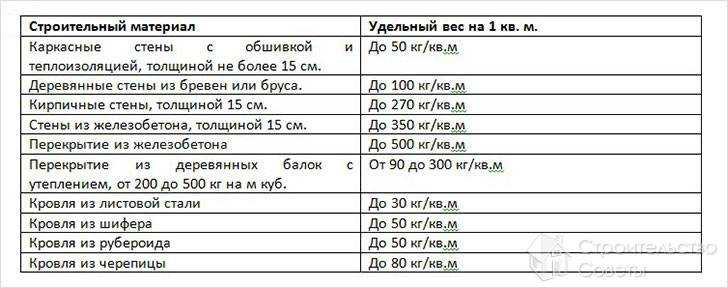

К строительному мусору относят остатки из различных материалов. Эти материалы имеют свою плотность. Это важно учитывать при:

При этом учитывается не только объем материала, но и пространство между ним. Поэтому насыпная плотность меньше, чем обычная.

Чтобы узнать соотношение отходов (m и V) после разборки, используют расчетные значения. В таблицах указывают объемный, удельный вес вывозимого материала. Зная их, легко выполнить перевод тонны мусора в м3 и наоборот.

В таблицах указывают объемный, удельный вес вывозимого материала. Зная их, легко выполнить перевод тонны мусора в м3 и наоборот.

Еще на подготовительном этапе рассчитывается количество отходов. Для этого применяется следующий алгоритм.

Чтобы узнать, сколько метр кубический составляет веса, используют среднюю величину плотности. Значение показывает массу отходов данного объема.

Например, масса кубометра смешанных отходов, образовавшихся в ходе ремонта, равна 160 кг (0,16 т), а кубометр точно такого же мусора от сноса уже составит 1600 кг (1,6 т). Усредненная плотность этих материалов составляет при ремонте 0,16 т/м3, а при сносе (разборке) — 1,6 т/м3. Точно также можно узнать массу кубометра песка, щебенки, утеплителя.

Если нет данных по усредненной плотности, то для перевода кубометров в тонны достаточно перемножить объем на плотность.

Чтобы узнать, какое количество строймусора образуется после сноса объекта, определяют плотность материала, входящего в остатки. Для этого используют таблицы плотности материала, или используют общие расчетные значения.

Для этого используют таблицы плотности материала, или используют общие расчетные значения.

Затем рассчитывают удельный вес или массу кубометра. Для определения расходов на доставку к месту захоронения переводят . Рассчитывают по виду строительного мусора с учетом данных объемного удельного веса.

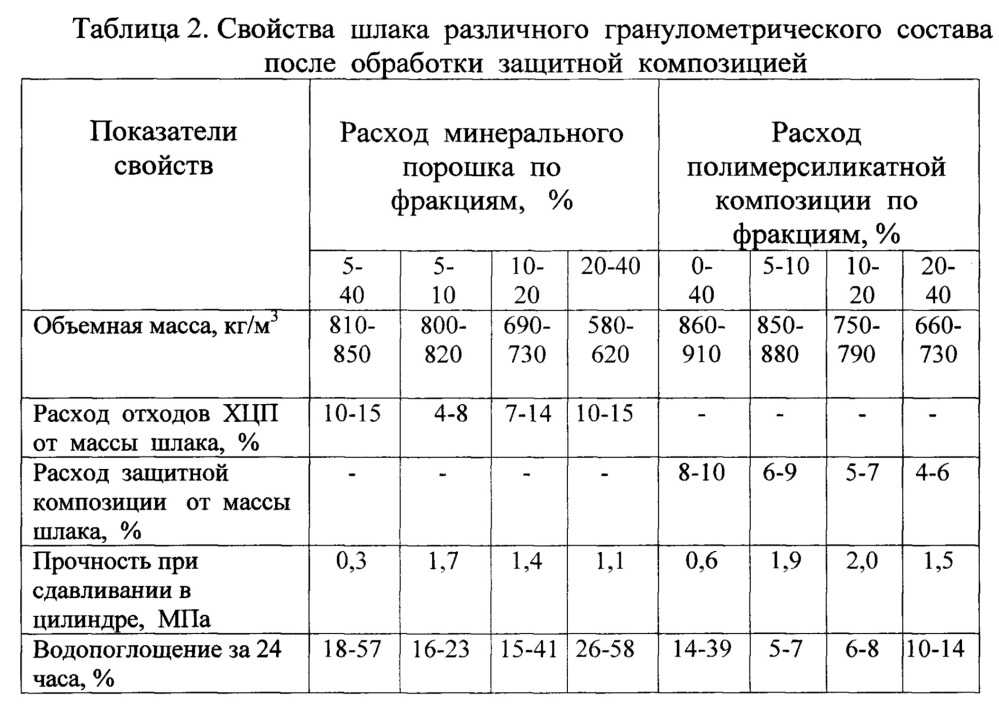

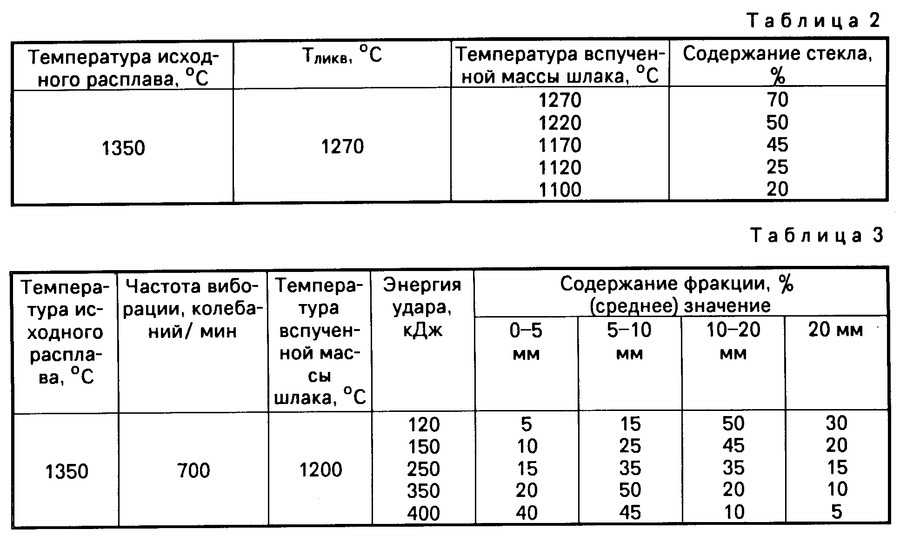

удельный вес обработанных железной руды шлака

Удельный вес шлак отвального

2021-5-16 · Удельный вес доменного шлака в 1м3. Объемный вес и плотность шлака. Плотность сыпучих грузов. Расчет тоннажа сыпучих грузов Насыпная плотность золы черной Чтобы воспользоваться автоматическим расчётом, предлагаю

Доменный шлак вес 1м3

2021-9-22 · Расчеты плотности шлаков варьируются от 800кг/м³ до 3200кг/м³. Удельный вес шлака (масса веществ) имеет сходство с природными каменными материалами, исчисляется в диапазоне от 2,5г/см³ до 3,6г/см³.

Шлак: удельный и объемный вес 1 м3, применение в

2021-9-28 · Масса и удельный вес материала Если проводить измерение, этот показатель в м 3 составит от 800 до 3200 кг/м 3 . Масса вещества шлака (его удельный вес) составляет 2,56-3,65 г/м 3 .

Масса вещества шлака (его удельный вес) составляет 2,56-3,65 г/м 3 .

Вес 1м3 шлака при демонтаже: Вес строительного

2022-5-20 · Объемный, насыпной и удельный вес материалов в кг/м 3 А Агломерат железной руды, φ=45° 1700—2000 Аглопорит: щебень 300—700 песок 500—1100 Аминопласт 1450—1500 Антрацит: кусковой крупный 1500—1600 в мелких

ШЛАКИ: виды и процессы образования

Удельный вес шлака, т.е. вес его вещества, близок к весу природных каменных материалов и составляет 2,5-3,6г/см 3. По химическому составу доменные шлаки делятся на основные, нейтральные и кислые.

Вес материалов насыпной объемный и удельный

Объемный, насыпной и удельный вес материалов в кг/м 3 А Агломерат железной руды, φ=45° 1700—2000 Аглопорит: щебень 300—700 песок 500—1100 Аминопласт 1450—1500 Антрацит: кусковой крупный 1500—1600 в мелких

Вес шлама в 1 кубе

2021-5-8 · Количество тонн в 1 кубическом метре шлака черного, шламового отвала, количество килограмм в 1 кубометре золы, в 1 м3 угольного остатка. Объемная плотность золы угольной, удельная масса

Объемная плотность золы угольной, удельная масса

Расчет материального баланса плавки Allbest

2011-9-29 · Соотношения в составе шихты: лома и чугуна, газообразного кислорода и твердого окислителя, в виде железной руды. Количество и состав шлака, расход извести. курсовая работа [222,0 K], добавлен 08

Вес 1 куба глины: Удельный и объемный вес глины

2022-6-7 · Объемный, насыпной и удельный вес материалов в кг/м 3 А Агломерат железной руды, φ=45° 1700—2000 Аглопорит: щебень 300—700 песок 500—1100 Аминопласт 1450—1500 Антрацит: кусковой крупный 1500—1600

Шлак сталеплавильный объемный вес

2021-5-16 · Удельный вес угольного шлака Таблица 1. Сколько весит 1 куб шлака угольного, золы черной, вес 1 м3 шлака угольного. Объемная плотность золы угольной и удельный вес отходов сгоревшего угля в гр

Доменный шлак вес 1м3

2021-9-22 · Расчеты плотности шлаков варьируются от 800кг/м³ до 3200кг/м³. Удельный вес шлака (масса веществ) имеет сходство с природными каменными материалами, исчисляется в диапазоне от 2,5г/см³ до 3,6г/см³.

Шлак: удельный и объемный вес 1 м3, применение в

2021-9-28 · Масса и удельный вес материала Если проводить измерение, этот показатель в м 3 составит от 800 до 3200 кг/м 3 . Масса вещества шлака (его удельный вес) составляет 2,56-3,65 г/м 3 .

Вес шлама в 1 кубе

2021-5-8 · Количество тонн в 1 кубическом метре шлака черного, шламового отвала, количество килограмм в 1 кубометре золы, в 1 м3 угольного остатка. Объемная плотность золы угольной, удельная масса

ШЛАКИ: виды и процессы образования

Удельный вес шлака, т.е. вес его вещества, близок к весу природных каменных материалов и составляет 2,5-3,6г/см 3. По химическому составу доменные шлаки делятся на основные, нейтральные и кислые.

Железная руда (Ironstone) это

Определение железной руды, общие сведения о железной руде, классификация и виды железных руд, Удельный вес 4,9 5,3, твердость 5,5 6,0. Цвет черты вишнево красный.

СРАВНИТЕЛЬНЫЙ АНАЛИЗ ПРИМЕНЕНИЯ ШЛАКОВ

2020-4-15 · Объемный вес шлака строительного в россыпи составляет 700 1900 кг/м3. кокса и железной руды в доменной печи при температурном режиме не менее 1500°C.

кокса и железной руды в доменной печи при температурном режиме не менее 1500°C.

Оценка качества железных руд — Студопедия

2014-2-9 · По закону Архимеда вес образцов, погруженных в воду, уменьшается: (P р+п) воад — (P р+п) вода = V р+п d вода (где V р+п — объем образца руды в парафиновой оболочке, см 3, так как внутрь пор образца вода не входит; d вода 3).

Вес 1 куба глины: Удельный и объемный вес глины

2022-6-7 · Объемный, насыпной и удельный вес материалов в кг/м 3 А Агломерат железной руды, φ=45° 1700—2000 Аглопорит: щебень 300—700 песок 500—1100 Аминопласт 1450—1500 Антрацит: кусковой крупный 1500—1600

Удельный вес фанеры: Вес, плотность фанеры

2021-7-14 · Объемный, насыпной и удельный вес материалов в кг/м 3 А Агломерат железной руды, φ=45° 1700—2000 Аглопорит: щебень 300—700 песок 500—1100 Аминопласт 1450—1500 Антрацит: кусковой крупный 1500—1600 в мелких

Шлак: удельный и объемный вес 1 м3, применение в

2021-9-28 · Масса и удельный вес материала Если проводить измерение, этот показатель в м 3 составит от 800 до 3200 кг/м 3 . Масса вещества шлака (его удельный вес) составляет 2,56-3,65 г/м 3 .

Масса вещества шлака (его удельный вес) составляет 2,56-3,65 г/м 3 .

ШЛАКИ: виды и процессы образования

Удельный вес шлака, т.е. вес его вещества, близок к весу природных каменных материалов и составляет 2,5-3,6г/см 3. По химическому составу доменные шлаки делятся на основные, нейтральные и кислые.

СРАВНИТЕЛЬНЫЙ АНАЛИЗ ПРИМЕНЕНИЯ ШЛАКОВ

2020-4-15 · Объемный вес шлака строительного в россыпи составляет 700 1900 кг/м3. кокса и железной руды в доменной печи при температурном режиме не менее 1500°C.

Железная руда, ее добыча и применение. Железные

2021-10-30 · Если же пустая порода руды самоплавкая, то есть основность руды и шлака равны, то введения флюса не требуется, и количество шлака равно количеству пустой породы, то есть выход его будет вдвое ниже.

Комплексное использование металлургических

2011-10-14 · Из 2-2,3т железной руды и плавней, 1,9т топлива, 80т воды и десятков тонн воздуха получается, 1 т стали и 0,20,3т шлака. В ваграночных и электропечах выход шлаков составляет 0,1-0,4т на 1 т металла.

В ваграночных и электропечах выход шлаков составляет 0,1-0,4т на 1 т металла.

Вес 1 куба глины: Удельный и объемный вес глины

2022-6-7 · Объемный, насыпной и удельный вес материалов в кг/м 3 А Агломерат железной руды, φ=45° 1700—2000 Аглопорит: щебень 300—700 песок 500—1100 Аминопласт 1450—1500 Антрацит: кусковой крупный 1500—1600

Угол естественного откоса гранулированного

2022-2-10 · Удельный вес доменного шлака в 1м3 Объемный вес и Удельный вес шлака (масса веществ) имеет сходство с природными каменными материалами, исчисляется в диапазоне от 2,5г/см³ до 3,6г/см³ Кроме того, удельный вес шлака

Железо и сталь древней Руси Альтернативная

2019-10-13 · Об этом говорит большой удельный вес железа в их оброке. Домники, как называют писцовые книги крестьян-металлургов, руду копали на своей земле, то есть принадлежащей общине, или ездили на княжеские или другие земли.

Железо AzbukaMetalla.ru

2022-5-26 · ЖЕЛЕЗО, Fe, химический элемент, атомный вес 55,84, порядковый номер 26; расположен в VIII группе периодической системы в одном ряду с кобальтом и никелем, температура плавления 1529°С,

Сталь марки 20Г

Марка: 20Г (заменители: 20, 30Г) Класс: Сталь конструкционная легированная. Вид поставки: сортовой прокат, в том числе фасонный: ГОСТ 4543-71, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 10702-78. Калиброванный пруток

Вид поставки: сортовой прокат, в том числе фасонный: ГОСТ 4543-71, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 10702-78. Калиброванный пруток

Вес рубероида 1 м2 при разборке: порядок демонтажа покрытия

Несколько десятилетий тому назад рубероид считался основным и единственным материалом для покрытия плоских крыш зданий и сооружений различного назначения. Сегодня строительная промышленность выпускает современные рулонные кровельные материалы, по всем техническим параметрам и эксплуатационным показателям значительно превосходящие рубероид.

Вес рубероида 1м2 при разборке

Вес 1 м3 строительного мусора

После разборки зданий остаются различные по своим характеристикам материалы. Это может быть бумага, дерево, бетон или битый кирпич. Плотность у каждого вида своя, и расходы для вывоза тонны кирпича будут отличаться от расходов на вывоз бетона.

Строительный мусор нельзя выбрасывать в контейнеры для ТБО, используются специальные контейнеры или пухто

Так как расходы на вывоз закладывается в сметную документацию, важно точно рассчитать расходы на эти услуги. Для этого используют таблицу, где указан объемный и удельный вес по видам отходов.

Для этого используют таблицу, где указан объемный и удельный вес по видам отходов.

| Вид отходов | Фасовка | Объемный вес (плотность), т/м3 | Удельный вес, м3/т | ||

| Min-max | Расчетная величина | Min-max | Расчетная величина | ||

| Строительный | Навалом | 1,10 – 1,40 | 1,20 | 0,91 – 0,71 | 0,83 |

| Бытовой и уличный | 0,30 – 0,65 | 0,55 | 3,33 – 1,54 | 1,82 | |

| Обрезки деревянные | 0,35 – 0,55 | 0,40 | 2,86 – 1,82 | 2,86 – 1,82 | |

| Обрезки тканей | 0,30 – 0,37 | 0,35 | 3,33 – 2,70 | 2,86 | |

| Опилки древесные | 0,20 – 0,30 | 0,25 | 5,00 – 3,33 | 4,00 | |

| Снег мокрый | 0,70 – 0,92 | 0,80 | 1,43 – 1,09 | 1,25 | |

| Снег влажный | 0,40 – 0,55 | 0,45 | 2,50 – 1,82 | 2,22 | |

| Снег сухой | 0,10 – 0,16 | 0,12 | 10,00 – 6,25 | 8,33 | |

| Шлак котельный | 0,70 – 1,00 | 0,75 | 1,43 – 1,00 | 1,33 | |

| Щебень кирпичный | 1,20 – 1,35 | 1,27 | 0,83 – 0,74 | 0,79 | |

| Щепа древесная | 0,15 – 0,30 | 0,25 | 6,68 – 3,33 | 4,00 | |

| Электрическая арматура | 0,37 – 0,63 | 0,50 | 2,70 – 1,59 | 2,00 | |

| Асфальт, битум, гудрон дробленый | 1,15 – 1,50 | 1,30 | 0,87 – 0,67 | 0,77 | |

| Бой разный, стекло, фаянс | 2,00 – 2,80 | 2,50 | 0,50 – 0,36 | 0,40 | |

| Бумага | Рулоны | 0,40 – 0,55 | 0,50 | 2,50 – 1,82 | 2,00 |

| Бумага | Кипы | 0,65 – 0,77 | 0,70 | 1,54 – 1,30 | 1,43 |

| Бумага | Связки | 0,50 – 0,65 | 0,55 | 2,00 – 1,54 | 1,82 |

| Бумага старая прессованная — макулатура | Кипы | 0,35 – 0,60 | 0,53 | 2,86 – 1,67 | 1,89 |

| Бутылки пустые | Навалом | 0,35 – 0,42 | 0,40 | 2,86 – 2,38 | 2,50 |

| Ветошь | Кипы | 0,15 – 0,20 | 0,18 | 6,68 – 5,00 | 5,56 |

| Изделия металлические крупные, части труб | 0,40 – 0,70 | 0,60 | 2,50 – 1,43 | 1,67 | |

| Изделия из пластмасс | Без упаковки | 0,40 – 0,65 | 0,50 | 2,50 – 1,54 | 2,00 |

| Изделия стеклянные, кроме листового | 0,26 – 0,50 | 0,40 | 3,85 – 2,00 | 3,85 – 2,00 | |

| Картон | Кипы | 0,59 – 1,00 | 0,70 | 1,70 – 1,00 | 1,43 |

| Картон | Связки | 0,42 – 0,45 | 0,43 | 2,38 – 2,22 | 2,33 |

| Лом стальной, чугунный, медный и латунный | Навалом | 2,00 – 2,50 | 2,10 | 0,50 – 0,40 | 0,48 |

| Лом алюминиевый | 0,60 – 0,75 | 0,70 | 1,67 – 1,33 | 1,43 | |

| Лом бытовой негабаритный | 0,30 – 0,45 | 0,40 | 3,33 – 2,22 | 2,50 | |

| Машинные части разные мелкие | 0,42 – 0,70 | 0,50 | 2,38 — 1,43 | 2,00 | |

| Мебель разная | 0,25 – 0,40 | 0,30 | 4,00 – 2,50 | 3,33 | |

Плотность строительных отходов

Мусор мусору рознь. Если взять одинаковый объём бетона и дерева, то вес их будет абсолютно разный. Поэтому, планируя большую уборку, нужно знать удельный вес строительного мусора в 1м3. Естественно, бетон будет значительно тяжелее дерева.

Если взять одинаковый объём бетона и дерева, то вес их будет абсолютно разный. Поэтому, планируя большую уборку, нужно знать удельный вес строительного мусора в 1м3. Естественно, бетон будет значительно тяжелее дерева.

Плотность материалов — очень важный показатель. Именно он отображает удельный вес строительного мусора в 1 м3. Вычислив массу отходов через их плотность, без труда можно определиться с кубатурой автомобилей, которые необходимо заказать. А от этого, естественно, зависит и стоимость оказанной услуги.

Представляем средние показатели, которые соизмеряют вес и объём материалов. Данные представлены в тоннах на 1 м3:

- обычный бетон – 2,4 т;

- армированный бетон – 2,5 т;

- битый кирпич и камень, осколки кафеля и наружной плитки, штукатурный мусор – 1,8 т;

- деревянные обломки, конструкции с элементами засыпки – 0,6 т;

- разный сыпучий мусор без содержания деревянных и металлических обломков – 1,2 т.

Все перечисленные данные касаются материалов, которые состоят из крупных обломков или старых конструкций. Если говорить о разобранных и мелких частях, то вес/куб отличается:

Если говорить о разобранных и мелких частях, то вес/куб отличается:

- отходы строительные, смешанные из разных материалов, полученные в результате демонтажа – 1,6 т;

- мусор строительный после проведения ремонтных работ -0,16 т;

- асбестовые куски – 0,7 т;

- кусочки битого кирпича – 1,9 т;

- керамический мусор – 1,7 т;

- песок – 1,65 т;

- отходы от минеральной ваты – 0,2 т;

- кусочки стальных изделий – 0,8 т;

- частицы чугунных элементов – 0,9 т;

- штукатурка – 1,8 т;

- щебёнка – 2 т;

- древесные плиты – 0,65 т;

- деревянные изделия типа плинтуса, рам и прочее – 0,6 т;

- обрезной линолеумовый материал – 1,8т;

- рубероидные кусочки – 0,6.

Рекомендуем: Утилизация фортепиано (пианино) в Москве бесплатно и быстро

Соотношение веса и объёма

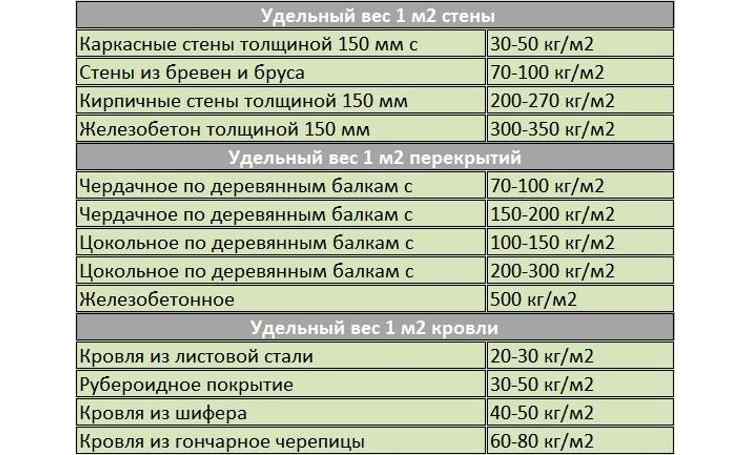

Определить объёмный вес мусора строительного для смет, а также для расчётов на бытовом уровне можно, использовав таблицу, представленную ниже.

| Отходы | Способ сбора | Объёмный вес, кг/м3 | Вес удельный, кг/т |

| Мусор из стройматериалов | насыпью | 1200 | 0,83 |

| Мусор бытового плана | насыпью | 550 | 1,82 |

| Обрезные деревянные отходы | насыпью | 400 | 2,86 – 1,82 |

| Лоскуты ткани | насыпью | 350 | 2,86 |

| Опилки древесного происхождения | насыпью | 250 | 4 |

| Мокрый снег | насыпью | 800 | 1,25 |

| Слегка влажный снег | насыпью | 450 | 2,22 |

| Сухой снег | насыпью | 120 | 8,33 |

| Шлак из котельной | насыпью | 750 | 1,33 |

| Щебень из кирпича | насыпью | 1270 | 0,79 |

| Древесные щепки | насыпью | 250 | 4 |

| Электрические провода | насыпью | 500 | 2 |

| Битумные отходы, гудрон и асфальт | насыпью | 1300 | 0,77 |

| Стеклянный и фарфоровый бой | насыпью | 2500 | 0,4 |

| Бумага | в рулонах | 500 | 2 |

| Бумага | кипа | 530 | 1,43 |

| Бумага | связка | 550 | 1,82 |

| Бумага прессованная | кипа | 530 | 1. 89 89 |

| Пустые бутылки | насыпью | 400 | 2,5 |

| Тряпки, ветошь | кипа | 180 | 5,56 |

| Крупные части металла, куски труб | 600 | 1,67 | |

| Отходы из пластмассы | без упаковки | 500 | 2 |

| Отходы изделий из стекла не листового | 400 | 3,85 – 2 | |

| Картонные отходы | кипа | 700 | 1,43 |

| Картон | связка | 430 | 2,33 |

| Металлические обломки из стали, чугуна, меди и латуни | насыпью | 2100 | 0,48 |

| Металлические обломки из алюминия | насыпью | 700 | 1,43 |

| Отходы металлические бытовые негабаритные | насыпью | 400 | 2,5 |

| Части мелкие автомобильные | насыпью | 500 | 2 |

| Отходы мебельные разные | 300 | 3,33 |

Объемный вес мусора от строительства для смет

В сметной документации указывают расходы по вывозу, погрузке образовавшихся при демонтаже остатков, отходов от строительно-ремонтных работ.

При включении затрат ориентируются на установленные цены, объемный вес, удаленность мусорного полигона.

Имеются нормативы, в которых указан усредненный объемный вес остатков после разборки. Расчетные значения для сметы при сносе конструкций:

- бетонных — 2400 кг/м3;

- железобетонных — 2500 кг/м3;

- из кирпича, камня, отбивке штукатурки, облицовочной плитки —1800 кг/м3;

- деревянных, каркасно-засыпных—600 кг/м3;

- прочих (за исключением металлоконструкций, оборудования)—1200 кг/м3;

- металлоконструкций, оборудования — проектные данные.

При этом усредненный объемный вес для смет принимается в «плотном теле» конструкций.

Перевод строительного мусора из м3 в тонны

Образовавшиеся в результате сноса отходы, в основном, считаются в куб. метрах, а стоимость вывоза, погрузки рассчитывается для тонны. Чтобы включить затраты на перевозку в смету, переводят значения из 1 м3 в тонны. Для этого можно воспользоваться данными усредненной объемной массы.

Если нужно узнать , сколько тонн будет весить 3 м3 кирпичной кладки, надо его усредненное значение (1800 кг/м3) умножить на объем (3 м3).

1800×3=5400 кг=5,4 тонны.

Когда данных об усредненной объемной массе нет, можно высчитать тоннаж отходов, зная объем, плотность данных остатков.

Общие технические характеристики рубероида

Знание технических параметров поможет в правильном определении веса квадратного метра покрытия. Рубероид – кровельный картон, пропитанный битумом и имеющий с одной стороны каменную посыпку.

Структура и марки рубероида

Посыпка является обязательным элементом кровельного рубероида и выполняет сразу несколько важных функций.

- Защищает верхний слой битумной пропитки от разрушающего воздействия УФ-лучей. Дело в том, что даже самые современные инновационные добавки в битум не могут значительно повысить его устойчивость, а каменные частички полностью защищают поверхность от вредного излучения.

- Улучшает внешний вид покрытий. Каменная крошка имеет различные размеры и цветовые оттенки, что дает возможность немного улучшать дизайнерские характеристики плоских кровель.

- Предупреждает слипание рулонов. В этих целях может использоваться каменная крошка или специальная полиэтиленовая пленка.

Виды сланцево-слюдяной посыпки для рубероида

Отечественная промышленность должна выпускать стандартизированные покрытия, требования к ним прописаны в действующих государственных нормативных документах. От типа рубероида зависят все его технические параметры, в том числе и вес квадратного метра.

Качественно сделанные материалы должны иметь следующие характеристики:

- ширина рулона 1000–1050 мм;

- масса рулона 22–25 кг;

- полезная площадь 10–20 м2;

- масса квадратного метра ≈1,7 кг.

Основные характеристики покрытия указываются производителем на упаковке рулона

Это примерные данные, каждый вид покрытий имеет свои индивидуальные характеристики.

Таблица. Виды рубероида по назначению.

| Вид покрытия | Технические характеристики |

Кровельный | Обозначается буквами РКК (рубероид кровельный), третья буква указывает на вид посыпки. Может использоваться крупная (К), пылевидная (П), мелкая (М) или чешуйчатая (Ч). Цифрами указывается масса картона на квадратный метр. Если материал имеет обозначение РКП 350, то это значит, что вес квадратного метра картона 350 гр., к этому нужно добавить вес битума и посыпки. Значение узнается путем деления общей массы рулона на количество квадратных метров, а оно может быть 10, 15 или 20 м2. |

| Подкладочный | Более легкий материал, каменной посыпки не имеет. За счет этого подкладочный рубероид одной стороной прочно приклеивается к основанию, а второй к верхнему финишному слою или ко второму подкладочному. К примеру, подкладочный рубероид РПП 300 имеет с двух сторон защитную полиэтиленовую пленку, которая при нагревании расплавляется. Посыпки нет, масса квадратного метра картона 300 гр. Количество и наименование слоев покрытия кровли выбирается архитекторами в зависимости от назначения и условий эксплуатации кровли. Посыпки нет, масса квадратного метра картона 300 гр. Количество и наименование слоев покрытия кровли выбирается архитекторами в зависимости от назначения и условий эксплуатации кровли. |

Цены на рубероид

Рубероид

Плотность строительного мусора

К строительному мусору относят остатки из различных материалов. Эти материалы имеют свою плотность. Это важно учитывать при:

- построении логистических маршрутов;

- выборе грузоподъемности автомобиля для вывоза отходов;

- определение количества, вида контейнеров.

Для сыпучих демонтажных остатков , (согласно СНиПу), учитывают насыпную плотность.

Насыпная плотность = массе свободно засыпанных отходов, разделенных на объем.

Выводы

Любые работы должны иметь логическое объяснение, только так можно добиваться их высокого качества и экономии финансовых средств. На практике никто не подсчитывает вес рубероида 1 м2 при разборке кровли, эти данные никому не нужны. Количество автомобильного транспорта, необходимого для вывоза строительного мусора, прикидывается по кубическим метрам отходов, а вес определяется на полигоне. Там есть специальные весы для взвешивания крупногабаритного транспорта.

Количество автомобильного транспорта, необходимого для вывоза строительного мусора, прикидывается по кубическим метрам отходов, а вес определяется на полигоне. Там есть специальные весы для взвешивания крупногабаритного транспорта.

Вес демонтированного рубероида определяется на мусорном полигоне

Надо помнить, что старый рубероид нельзя выбрасывать на обыкновенных свалках, его в обязательном порядке отвозят для утилизации на специализированные предприятия или площадки для временного хранения. Чем аккуратнее делается демонтаж покрытия, тем меньше времени потом придется терять на уборку основания и подготовительные работы для последующего покрытия крыши.

Методы расчета

Еще на подготовительном этапе рассчитывается количество отходов. Для этого применяется следующий алгоритм.

- Рассчитывается объем объекта (в плотном теле). При этом учитывается фундамент, размеры оконных проемов, крыша.

- Рассчитанное значение увеличивают на 2 (коэффициент разрыхления), и получают действительный объем строительного мусора.

- Находят массу отходов с участка, перемножив действительный объем на плотность материала.

- Определяют, как вывозить отходы. Для одного вида рассчитывается количество контейнеров, для других — грузоподъемность машин.

Масса кубометра строительных отходов

Чтобы узнать, сколько метр кубический составляет веса, используют среднюю величину плотности. Значение показывает массу отходов данного объема.

Например, масса кубометра смешанных отходов, образовавшихся в ходе ремонта, равна 160 кг (0,16 т), а кубометр точно такого же мусора от сноса уже составит 1600 кг (1,6 т). Усредненная плотность этих материалов составляет при ремонте 0,16 т/м3, а при сносе (разборке) — 1,6 т/м3. Точно также можно узнать массу кубометра песка, щебенки, утеплителя.

Если нет данных по усредненной плотности, то для перевода кубометров в тонны достаточно перемножить объем на плотность.

Норма расхода штукатурки на 1 м2 – таблица

| Штукатурная смесь | Приблизительный расход, кг/м2 |

| гипсовая | 9 |

| цементная | 17 |

| декоративная | 8 |

Расход гипсовой штукатурки Ротбанд Кнауф | |

| Rotband Knauf, зерно до 1,2 мм, слой 10 мм | 8. 5 5 |

Расход декоративной штукатурки Короед ЦЕРЕЗИТ | |

| «Короед» Ceresit CT-35, сухая, зерно 2.5 мм | 2 |

| «Короед» Ceresit CT-35, сухая, зерно 3.5 мм | 3 |

| «Короед» Ceresit CT-63, акриловая, зерно 3.0 мм | 3.7 |

| «Короед» Ceresit CT-64, акриловая, зерно 1.5 мм | 2.0 |

| «Короед» Ceresit CT-64, акриловая, зерно 2 мм | 2.7 |

| «Короед» Ceresit CT-75, силиконовая, зерно 2 мм | 2.5 – 2.7 |

| «Короед» Ceresit CT-73, силикатная, зерно 2 мм | 2.5 – 2.7 |

| «Короед» Ceresit CT-73, силикатно-силиконовая, зерно 2 мм | 2.7 |

Расход гипсовой штукатурки Волма | |

| ВОЛМА-Слой, слой 10 мм | 8 – 9 |

| ВОЛМА-Холст, слой 10 мм | 9 – 10 |

| ВОЛМА Гипс Актив, слой 10 мм | 8 – 9 |

Расход цементной штукатурки Волма | |

| ВОЛМА-Акваслой, зерно до 1,25 мм, слой 10 мм | 11 – 12 |

| ВОЛМА-Аквапласт, зерно до 1,25 мм, слой 10 мм | 16 – 18 |

| ВОЛМА-Аквастарт, зерно до 1,25 мм, слой 10 мм | 14 – 16 |

| ВОЛМА-Короед, слой 10 мм | 3 – 4 |

Расход штукатурки Юнис | |

| Теплон Универсальный, слой 10 мм | 12 – 13 |

| Теплон Влагостойкий, слой 10 мм | 12 – 13 |

| Теплон Белый, слой 5 мм | 4 – 4. 5 5 |

| КОРОЕД-ДЕКОР, зерно до 3 мм, слой 2 мм | 5 – 6.5 |

| КОРОЕД-ДЕКОР, зерно до 2 мм, слой 2 мм | 2 – 4 |

Расход штукатурки Старатели | |

| «Оптимум», «MIXTER», слой 10 мм | 10 – 11 |

| «Гипсовая», «Гипсовая Белая», слой 10мм | 8 – 9 |

| «Цементная», слой 10 мм | 14 – 15 |

| КОРОЕД, зерно 2 мм, слой 1.5-2 мм | 2 – 2.5 |

| КОРОЕД, зерно 3 мм, слой 1.5-2 мм | 3.5 – 4 |

Расход штукатурки Бергауф | |

| BAU PUTZ GIPS, слой 10 мм | 11 – 13 |

| BAU PUTZ ZEMENT, слой 10 мм | 16 – 18 |

| EASY PLASTER, для новичков, слой 10 мм | 12 – 13 |

| PRIMA PUTZ GIPS, слой 10 мм | 9 – 12 |

| EASY BAND, слой 10 мм | 8 – 9 |

Раствор М150 (М100) — удельный вес 1 м3

Одним из самых популярных стройматериалов является железобетон. За счет универсального назначения, особых эксплуатационных свойств и доступности он применяется для реализации различных строительных проектов. Но чтобы постройка была долговечной и надежной, важно изучить особенности материала и грамотно рассчитать его плотность.

За счет универсального назначения, особых эксплуатационных свойств и доступности он применяется для реализации различных строительных проектов. Но чтобы постройка была долговечной и надежной, важно изучить особенности материала и грамотно рассчитать его плотность.

Виды железобетона

Основным критерием, разделяющим материал на несколько типов, является плотность железобетона.

В зависимости от этой характеристики выделяют такие группы:

- Особо тяжелый железобетон. Показатели его удельного веса на 1 м³ составляют 2,5 тонны. Процесс производства предусматривает введение в состав особых добавок, повышающих плотность и вес готовой продукции. В продаже доступно несколько разновидностей особо тяжелого бетона: лимонитовые, магнетитовые, баритовые и другие. В частном строительстве перечисленные марки применяются редко, поскольку они эффективны для возведения крупногабаритных сооружений с большой этажностью, которые эксплуатируются в сложных условиях и сталкиваются с большими нагрузками.

- Второй тип характеризуется плотностью 2,2 тонны на м³. Роль заполнителя выполняет щебень или гравий.

- К третьей группе относится облегченный бетон, который обладает сквозными полостями с армированными вставками. Удельный вес подобного блока типоразмером 1 м³ составляет 1800 кг.

- Еще на рынке предлагается особо легкий бетон, объемный вес которого не превышает 500 кг/м³. Подобные блоки бывают арболитовыми, перлитовыми, ячеистыми и керамзитовыми. Большим спросом пользуются полистиролбетон, которому свойственна простота обработки и улучшенные звуко- теплоизоляционные свойства.

Специалисты рекомендуют использовать для возведения двухэтажного частного дома армированные и легкие разновидности.

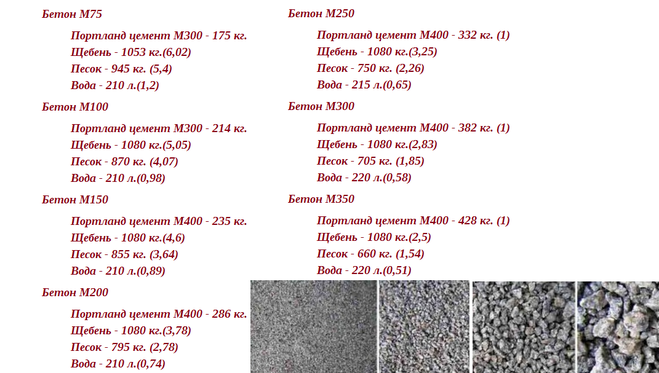

Разделение по марке

В производстве тяжелых бетонов, а именно они являются классическими, существует несколько марок. Соотношение компонентов в рецептуре каждой марки разные. Где-то больше наполнителей, где-то меньше. Соответственно и масса бетона будет отличаться. Отличия незначительные, но они есть.

Отличия незначительные, но они есть.

Ниже приведена таблица, где показаны соотношения компонентов в разных марках.

| Марка бетона | Цемент, кг | Песок, кг | Щебень, кг | Вода, л |

| М100 | М300 — 214 | 870 | 1440 | 100 |

| М200 | М400 — 286 | 795 | 1440 | 140 |

Как видите, прочность бетонного раствора никак не связана с весом. Она зависит от марки цемента. Правда, здесь есть один нюанс. К примеру, вы не нашли цемента марки М400, а приобрели М300. Можно ли из него сделать бетон М200? Никаких проблем.

Изменение рецептуры

Вам придется увеличить количество вносимого цемента, уменьшив объем вносимых наполнителей. В этом случае рецептура может быть такой:

- цемент М300 – 350 кг;

- песок – 795 кг;

- щебень – 1080 кг;

- вода — 175 л.

Вес бетона уменьшится за счет большого снижения объема щебня, при этом прочность увеличится. Стандартных рецептов, в которых можно менять марку цемента более высокой или более низкой нет. Поэтому в домашних условиях подогнать меняющуюся рецептуру под новую очень сложно.

Стандартных рецептов, в которых можно менять марку цемента более высокой или более низкой нет. Поэтому в домашних условиях подогнать меняющуюся рецептуру под новую очень сложно.

Ниже представлена таблица весов бетонной смеси по маркам.

| Марка бетона | Удельный вес 1м3 бетона, кг |

| М100 | 2494 |

| М200 | 2432 |

| М250 | 2348 |

| М300 | 2389 |

| М350 | 2502 |

| М400 | 2376 |

| М500 | 2298 |

В заводских условиях это сделать намного проще, там этим занимаются лаборатории. Поэтому специалисты рекомендуют пользоваться классическими рецептурами, используя в них требуемые компоненты, особенно это касается марки цемента.

youtube.com/embed/YfhhVWy04WY?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>Характеристики бетонов

Традиционные разновидности бетонов отличаются хорошими эксплуатационными свойствами и устойчивостью к большим нагрузкам. Однако они не способны выдержать растяжение, изгибы и прочие деформационные воздействия, что лишает их практической ценности при возведении тяжелых конструкций, таких как железнодорожные и автомобильные мосты, несущие балки и перекрытия. С целью повышения пригодности материала его подвергают армированию. Для этой цели используется арматура разного диаметра.

Для этой цели используется арматура разного диаметра.

С помощью металлического армирования можно повысить прочностные свойства конструкции из бетона, сделать ее защищенной от растрескивания и продлить эксплуатационный срок в 2-3 раза. Классический способ армирования предусматривает установку железных прутьев в виде трехмерной сетки. Нередко на рынок выпускаются блоки с чередующимися тонкими и толстыми деталями.

Составить универсальное описание характеристик железобетона нельзя, поскольку каждый тип обладает разными параметрами. Однако такие свойства, как длительный срок службы и дешевизна присущи всем разновидностям.

Еще архитекторы ценят комфортный удельный вес железобетона и возможность придавать ему любую геометрию или архитектурную форму. К ключевым минусам железобетонных конструкций относят недостаточно высокую прочность при объемном весе железобетона.

Среди основных характеристик материала следует выделить:

- Степень средней плотности — для расчета этого показателя учитывается масса железобетона в 1 м³.

Еще обращается внимание на способ укладки материалы — с использованием вибрационного оборудования или без него. Для обозначения показателя используется буква D, после которой указывается цифра 2200, 2000 и т.д.

Еще обращается внимание на способ укладки материалы — с использованием вибрационного оборудования или без него. Для обозначения показателя используется буква D, после которой указывается цифра 2200, 2000 и т.д. - Степень прочности — в зависимости от этой характеристики железобетон разделяется на несколько классов, определяющих устойчивость к осевому сжатию при давлении на куб ребра в 1500 мм и осевому растяжению. Для установки классификации учитывается тип бетона (тяжелый, мелкозернистый, легкий).

- Степень устойчивости к отрицательным температурам — ее определяют по числу циклов «замораживания и размораживания» при воздействии влаги. Допустимое снижение прочности при высокой морозостойкости не должно превышать 15%.

- Водонепроницаемость — характеристика указывает на максимальное давление воды, при котором в поры материала не просачивается жидкость.

От чего зависит вес 1 метра кубического бетона

Важной характеристикой бетонных смесей считается их масса. Ввиду того, что раствор состоит из цемента, воды и песка, он является пластичной смесью. Такой материал может быстро застывать, поэтому использовать его нужно сразу после изготовления. Во избежание перерасходов либо нехватки компонентов, необходимо корректно рассчитывать их объем.

Ввиду того, что раствор состоит из цемента, воды и песка, он является пластичной смесью. Такой материал может быстро застывать, поэтому использовать его нужно сразу после изготовления. Во избежание перерасходов либо нехватки компонентов, необходимо корректно рассчитывать их объем.

Для того, чтобы правильно определить сколько весит один куб бетона, необходимо определить соотношение между составными элементами.

Информацию могут предоставить производители материала. Поэтому потребители сразу понимают, какой вид смеси они приобретут.

Важно понимать, что масса бетона будет зависеть от различных факторов. Среди них качество замеса, объем воды, наличие пустот и размеры гранул. Поэтому продумайте наперед, какой вид бетонной смеси наиболее подходящий для решения ваших задач в строительстве.

youtube.com/embed/f-dCTef_nT0?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Армирование бетона

Несмотря на высокие прочностные свойства, традиционные разновидности бетона являются достаточно хрупкими и уязвимыми к большим нагрузкам. Любое деформационное воздействие, изгиб или кручение повлечет к непоправимому процессу разрушения. А в таких условиях постоянно эксплуатируются балки, пролеты и панельные перекрытия. Чтобы защитить их от деформации, внутрь блоков помещаются армированные элементы — стальные стержни.

Наличие металлических вставок обеспечивает устойчивость к трещинам, механическую прочность и длительный эксплуатационный срок всей конструкции. Чтобы повысить эксплуатационные свойства материала, процедуру армирования выполняют по некоторым принципам и правилам. Специалисты устанавливают стержни в форме трехмерной сетки с размером ячеек 100-200 мм.

Иногда прутья соединяются с помощью стальной проволоки, но для обустройства крупногабаритных построек ее заменяют той же стальной арматурой.

Наличие армированных элементов придает бетону следующие преимущества:

- Конструкции с различным архитектурным исполнением и геометрией становятся надежными и долговечными.

- Степень морозостойкости повышается.

- Материал может выдерживать большие нагрузки.

- Вероятность образования трещин в процессе эксплуатации практически исключается.

Однако кроме плюсов, армирование способствует появлению некоторых минусов. Во-первых, вес куба сильно повышается, что вызывает ряд дополнительных сложностей в реализации проекта. Во-вторых, процесс монтажа арматуры в готовую постройку становится достаточно сложным.

Существует несколько типов армирования:

- Монолитное. Такой тип используется при промышленном производстве блоков на крупных предприятиях. Технология предусматривает каркасную установку прутьев, соединенных проволок в вертикальном и поперечном направлениях.

- Дисперсное. Подобный способ заключается во введении в состав жидкой бетонной смеси мелкодисперсных добавок — фибры.

Ее изготовляют из стали, базальтовой породы, стекловолоконного или полипропиленового сырья.

Ее изготовляют из стали, базальтовой породы, стекловолоконного или полипропиленового сырья. - С сеткой. Применение сетки при армировании пользуется большой популярностью, поскольку монтаж этой конструкции достаточно простой. Сама сетка бывает композитной, полимерной или железной.

Чтобы самостоятельно выполнить армирование бетонного блока, нужно знать об основных этапах процедуры. Несмотря на схожесть алгоритма заливки разных поверхностей, некоторые отличия существуют.

Первый этап заключается в визуальном осмотре и предварительной подготовке покрытия к армированию. Важно точно рассчитывать контуры и наклоны, измеряя их с помощью строительного уровня.

Следующий этап подразумевает возведение деревянной опалубки. Дальше нужно установить доски в землю и закрепить их кольями. Высота опалубки должна превышать высоту заливки смеси. Внутреннюю поверхность досок можно оклеить пергамином, который будет удерживать влагу и обеспечивать ровность поверхности материала.

Дальше начинается подготовка элементов армирования. Осмотрев их на наличие неровностей и дефектов, можно начинать укладывать сетку или прутья на горизонтальную поверхность.

Дистанция между каждой металлической добавкой определяется заранее и делается одинаковой. Для соединения арматуры используется как сварочное оборудование, так и проволока.

После этого начинается процесс заливки объекта с предварительным расчетом объема. Бетон дополнительно утрамбовывается для исключения образования воздушных пустот. Остается дождаться, пока бетон окончательно затвердеет и выполнить демонтаж опалубки.

Плотность

Для расчета удельного веса железобетона и плотности, необходимо учитывать пропорции смеси в составе массы. Еще необходимо исключить воду из расчета, поскольку она самостоятельно уйдет через месяц. В таком случае показатели плотности будут максимально точными. Специалисты допускают применение приблизительных данных, если есть информация о марке бетона.

Вес 1 м3 железобетона определяется и схемой армирования. В этом случае нужно учитывать число прутьев в теле блока и их диаметр. В зависимости от этих параметров определяется внутренний объем стальной арматуры и ее масса.

В этом случае нужно учитывать число прутьев в теле блока и их диаметр. В зависимости от этих параметров определяется внутренний объем стальной арматуры и ее масса.

В железобетонной конструкции могут присутствовать разные стержни, а шаг их монтажа может отличаться. Чтобы получить представление о количестве арматуры в 1 м³ блока, можно воспользоваться сведениями из таблицы.

Расчет веса куба железобетона

Если есть информация о количестве армированных элементов в составе ЖБИ, определить массу железобетона (1 куб) будет несложно — она будет определяться разницей между объемом конструкции и объемом арматуры, умноженной на удельный вес всех используемых материалов.

При разборке или при демонтаже постройки с целью повторного задействования узлов важно учитывать удельную массу ЖБИ, чтобы определить, сколько материала можно удалить. Поскольку подобная задача требует особых навыков и обладает техническими сложностями, ее лучше доверить обученному специалисту. Примерные расчеты делаются самостоятельно, исходя из свойств объекта и стройматериалов, на основе которых он возведен.

Показатели объемной массы ж/б в разобранном виде составляет 2,5 тонны на м/3. Потом значение умножается на результаты замеров. Полученный результат будет указывать на объем строительного мусора, который понадобится удалить с площадки.

Отличие расчетной и практической плотности

Точные показатели плотности постройки из железобетона отличаются от расчетных параметров, поскольку возведенный объект обладает множеством пустот и зазоров, которые нельзя предвидеть на этапе проектирования. Любой бетонный монолит подвергается проблеме закупоривания воздуха, однако его количество можно сократить путем виброуплотнения бетона в опалубке или заготовке.

Допустимый объем воздуха, который не повлияет на прочностные свойства и плотность блока, не должен превышать 1% от общего объема. Отклонение от этой нормы повлечет за собой быструю деформацию элементов из железобетона, развитие трещин и деформаций, способствующих необратимому разрушению.

Для грамотного определения удельной массы армированного бетона коэффициенты бетона и арматуры нужно совместить. Полученный результат делится на полный объем конструкции. С помощью простой математической формулы можно лишить себя необходимости проводить сложные расчеты и задействовать компьютерные программы.

Полученный результат делится на полный объем конструкции. С помощью простой математической формулы можно лишить себя необходимости проводить сложные расчеты и задействовать компьютерные программы.

Средняя плотность

Показатели средней плотности железобетона тяжелого типа составляют 2500 кг/м³. Если используется метод укладки без внедрения вибрационного оборудования, они опускаются до 2400 кг/м³. Если в составе присутствует большое количество арматуры, плотность определяется в виде суммы масс бетона и арматуры.

Как преобразовать см3 в м3

При преобразовании см3 в м3 помните, что каждый куб простирается в трех направлениях. 100 см на метр становится 1 миллион кубических сантиметров на кубический метр!

Преобразование сантиметров в метры — простое упражнение. Слишком часто люди спотыкаются, размещая свои сантиметры в кубе. Эти два примера проблемы покажут лучший способ преобразования см 3 в м 3 и обратно.

Коэффициент преобразования между см 3 в м 3 составляет

1 000 000 см 3 = 1 м 3

или

10 6 см 3 = 1 м 3

Как ты это понял? Начните с преобразования из см в м.

100 см = 1 м

Куб представляет собой куб шириной 1 метр, глубиной 1 метр и высотой 1 метр.

1 м 3 = 1 м х 1 м х 1 м

Заменить коэффициент преобразования метр в сантиметр

1 м 3 = (100 см) x (100 см) x (100 см) 1 м 3 = 1 000 000 см 3 = 10 6 см 3

см 3 в м 3 Пример преобразования Задача

В: Сколько кубических метров в 250 000 кубических сантиметров?

Умножьте коэффициент пересчета на 250000 см. 3 .Поместите единицу, которую вы хотите отменить в знаменателе.

Такое расположение позволяет нам исключать ненужные единицы, оставляя только ту единицу, которую мы хотим.

0,25 м 3 = x м 3

Ответ: 250 000 см 3 равно 0,25 м 3 .

м 3 в см 3 Пример преобразования Задача

В: Сколько кубических сантиметров в 5 кубических метрах?

Умножьте коэффициент пересчета на 5 м. 3 .Поместите единицу, которую вы хотите отменить в знаменателе.

Эта настройка позволяет нам отменить ненужные m 3 единиц.

5 x 10 6 см 3 = x см 3

A: в 5 кубических метрах имеется 5 x 10 6 (5 миллионов) кубических сантиметров.

Особенности расчета плотности

Существует ряд формул и принципов, по которым рассчитывается плотность железобетонных конструкций.

Показатели определенной марки бетона

Чтобы определить степень плотности бетона, необязательно владеть сложными навыками или информацией.

Достаточно ознакомиться с маркой материала и его свойствами:

- М200 — представители этой марки обладают плотностью 2390 кг/м³. В большинстве случаев такой материал используется для обустройства стяжки напольного покрытия, выполнения отмостки, тротуарных дорожек, оснований ленточного типа и лестниц.

- М250 — фактическая плотность равна 2397 кг/м³. Бетон этой марки эффективен для возведения монолитных фундаментов, заборов и ненагружаемых перекрытий.

- М300 — показатели плотности равны 2407 кг/м³. На его основе обустраиваются фундаменты, стеновые конструкции и плиты перекрытий.

- М350 — 2412 кг/м³.

- М400 — 2420 кг/м³.

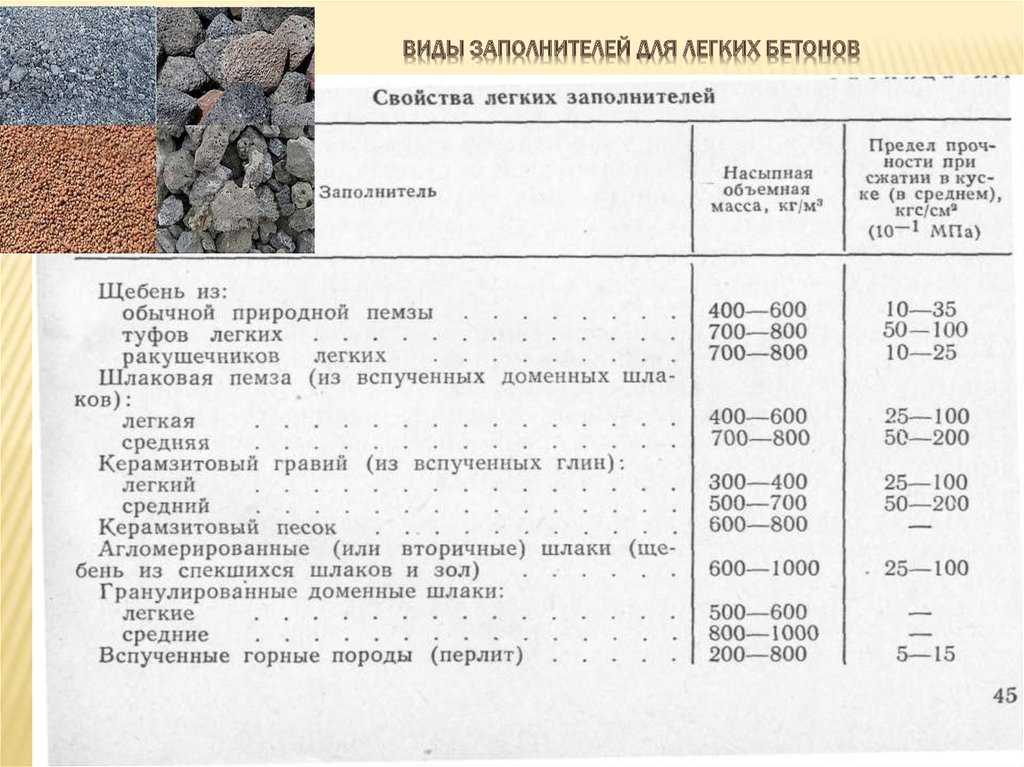

Разновидности заполнителя

В зависимости от типа исходного сырья заполнители для бетонного состава бывают органическими, которые добываются из природных пород и отходов обогащения, промышленными и искусственными.

Доля заполнителей в составе материала может достигать 80% от общего объема, что сокращает расходы на покупку цементной смеси.

Существует несколько критериев, по которым разделяются заполнители:

- Крупность и форма гранул.

- Происхождение.

- Зерновой состав.

- Прочностные свойства.

- Шероховатость.

- Плотность.

Сухой бетон и жидкие растворы

Параметры влажности оказывают прямое влияние на вес стройматериала. Чем большие объемы жидкости добавлены в приготовленный раствор, тем значительнее его масса. Но при подсчетах следует помнить, что в рамках отвердевания смеси жидкость имеет свойство испаряться. В таблице ниже указаны приблизительные параметры веса для влажного и сухого стройматериала. Цифры показаны для тяжелых бетонов, которые находят наибольшее распространение в строительстве.

| Марка | Вес жидкого бетона, кг | Вес сухого бетона, кг |

| М100 | 2366 | 2180 |

| М150 | 2360 | 2181 |

| М200 | 2362 | 2182 |

| М300 | 2358 | 2183 |

| М400 | 2350 | 2170 |

Обычно вес куба бетона надо знать при заливке конструкций и выяснении объемов и плотности строительных смесей. Если располагать этими данными, можно обеспечить высокое качество строительства и облегчить процессы транспортировки материала на строительную площадку.

Если располагать этими данными, можно обеспечить высокое качество строительства и облегчить процессы транспортировки материала на строительную площадку.

Применение в строительстве

Применение железобетонных конструкций в современном строительстве пользуется большой популярностью. На основе этого материала создаются помещения промышленного назначения с любой этажностью, общественные заведения, жилые постройки, сельскохозяйственные здания и другие объекты.

Ж/б эффективен при обустройстве тонкостенных покрытий в промышленных и общественных помещениях, в транспортном строительстве, кораблестроении, возведении мостов и гидроэлектростанций.

Готовые сборные конструкции используются при частном строительстве, поскольку они обладают всеми требуемыми параметрами.

Таблица удельного веса

По таблицам можно определять вес бетона нужной марки и смотреть показатель. Но масса будет равна нормативной исключительно при условии, что соблюдается технология производства смеси и материалы выбраны правильно.

От чего зависит вес кубометра бетона:

- Плотность наполнителя – для увеличения массы состава нередко используют гравий. Тяжелыми, но дорогими являются гранит (вес получается до 2700 килограммов) и мрамор (до 2600 килограммов).

- Степень уплотнения материалов – тут большое значение имеет срок хранения цемента. Так, свежий материал демонстрирует плотность в пределах 1100-1300 кг/м3, при длительной транспортировке и хранении плотность может увеличиваться до 1500-1600 кг/м3. Похоже на условия окружающей среды и хранение реагируют и другие материалы.

- Тип наполнителей – щебень может быть самым разным, к примеру: от шлакового типа с весом до 800 кг/м3 до вторичного материала с весом до 3000 кг/м3, который реализуется в металлургической промышленности.

- Величина компонентов – влияет на итоговый вес и фракцию компонентов. Самой большой массой обладает уплотненный материал крупной фракции. Так, фракция гравийного шлака 0-5 весит около 1600 кг/м3, от 160 – до 1730 кг/м3.

Вес бетона – важный показатель, относящийся к основополагающим характеристикам материала, наряду с маркой и классом прочности. Рассчитывать массу бетона необходимо до начала строительства, чтобы выполнить работу качественно и иметь возможность корректировать показатель за счет пропорции, типа, фракции наполнителя.

Объемные веса материалов — справочные материалы

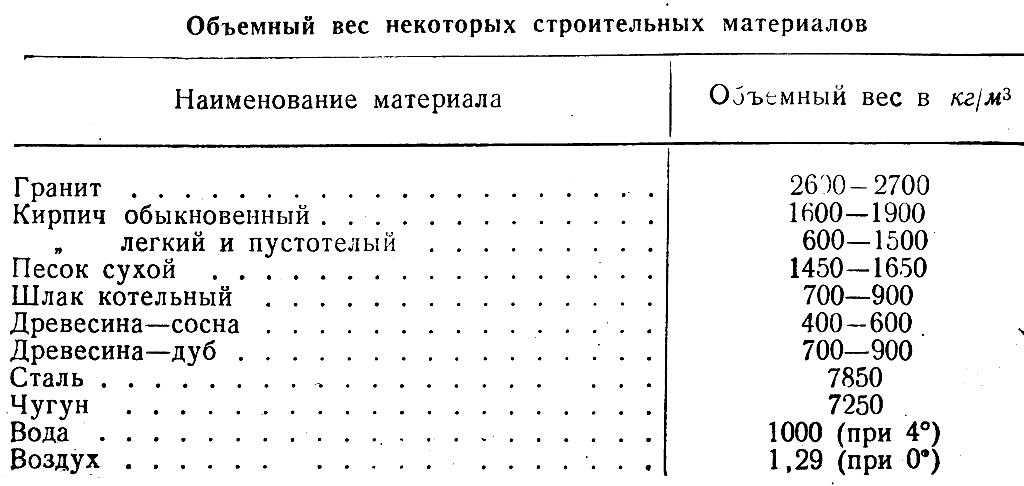

| № | Наименование материалов | Единица измерения | Масса, кг |

| I. Пористые материалы | |||

| 1 | Агломерат, полученный спеканием зол и шлаков | м3 | 600-900 |

| Доменные гранулированные шлаки: | |||

| 2 | основные — легкие | то же | 500-800 |

| 3 | кислые — средние и тяжелые | » « | 800-1100 |

| 4 | Керамзит — гравий | » « | 450-700 |

| 5 | Керамзит — щебень | » « | 600-1000 |

| 6 | Пемзовый щебень и пемзовый песок | » « | 450-700 |

| 7 | Керамзит (искусственная пемза) | » « | 250-600 |

| Топливные шлаки: | |||

| 8 | антрацитовые | » « | 700-1000 |

| 9 | каменноугольные | » « | 600-900 |

| 10 | подмосковного угля | » « | 550-900 |

| 11 | сланцевые | » « | 400-700 |

| 12 | торфяные | » « | 600-1100 |

| 13 | Щебень из вулканического туфа | » « | 700-1100 |

| 14 | Щебень из легкого ракушечника | » « | 600-750 |

| 15 | Щебень из тяжелых ракушечников и известковых туфов | » « | 900-1300 |

| 16 | Щебень кирпичный | » « | 900-1100 |

II. Бетонные и железобетонные изделия Бетонные и железобетонные изделия | |||

| 17 | Бетонные изделия (неармированные) | » « | 2400 |

| 18 | Железобетонные изделия | » « | 2500 |

| 19 | Доски подоконные железобетонные | м2 | 110 |

| Колодцы канализационные: | |||

| 20 | конус | м | 950-1190 |

| 21 | кольцо | то же | 850-890 |

| 22 | днище | » « | 2400 |

| 23 | Марши лестничные | м2 | 270 |