http://www.naftaros.ru — Композиционные материалы, области применения

Высокая коррозионная стойкость, способность к восприятию ударных нагрузок, отличное качество поверхности, красивый внешний вид обусловили широкое применение композиционных материалов практически во всех отраслях промышленности.

Видное место занимают эти материалы в производстве изделий для автомобильного и городского транспорта. Из них изготавливают корпуса легковых автомобилей, автобусов, детали внутреннего интерьера, кабины грузовиков, баки для горючего, цистерны для перевозки жидких и сыпучих грузов, корпуса и детали внутреннего интерьера трамваев и автобусов.

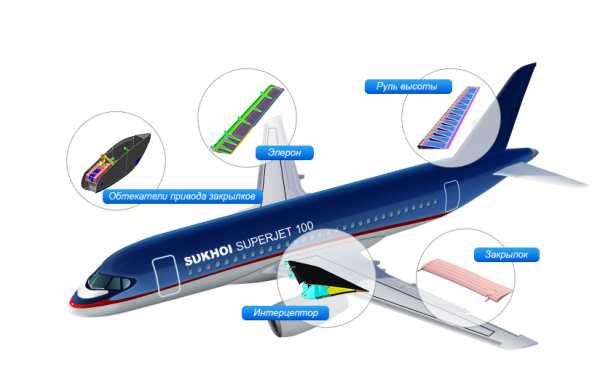

Широкое применение нашли композиционные материалы в авиационной и ракетно-космической технике, где используются такие их свойства, как высокая удельная прочность и стойкость к воздействию высоких температур, стойкость к вибрационным нагрузкам, малый удельный вес. Из этих материалов изготавливаются корпусные детали и детали внутреннего интерьера.

Очень широко композиционные материалы применяются в области судостроения. Уникальные свойства композиционных материалов позволяют изготавливать высокопрочные, легкие корпуса катеров, яхт, шлюпок.

Из композиционных материалов также изготавливаются спасательные шлюпки для танкеров, перевозящих нефтепродукты. Такие шлюпки способны вынести экипаж судна из зоны разлившейся горящей нефти в случае аварии. Этой возможности позволили достигнуть уникальные свойства применяемых материалов, их высокая теплоизоляция и огнестойкость.

Развитие промышленности композитов в районе Персидского залива происходит чрезвычайно быстро. Композиционные материалы применены в одном из наиболее престижных проектов в регионе — строительстве гостиницы Jumeirah Reach Tower. Гостиница Jumeirah Reach Tower, строительство которой уже закончено в Дубаи, как объявляют, является самым высоким зданием гостиницы в мире. Ее высота 321 метр, это выше, чем Эйфелева башня в Париже. Приблизительно 33 000 квадратных метров сэндвичевых панелей соединяют гостиничные номера и гиганский, почти 200 метров высотой атриум. Панели произведены из композиционных материалов. Огнестойкая смола и гелькоут были спроектированы и полностью проверены для использования в этом проекте. Рекомендация и опыт этого проекта, как ожидается, вызовет значительный интерес в строительной промышленности.

В области железнодорожного транспорта композиционные материалы постепенно занимают лидирующее место благодаря своим великолепным свойствам. С каждым годом все больше компаний переходят на изготовление из композиционных материалов не только отдельных деталей, но и кузовов в целом.

Настоящий переворот совершили композиционные материалы в области сельского хозяйства. Антикоррозионные свойства этих материалов позволяют применять их там, где не выдерживают другие материалы. Это элементы животноводческих ферм, емкости для хранения минеральных удобрений, отходов, сельскохозяйственных заготовок. Композиционные материалы используются для изготовления кузовов сельскохозяйственной техники. Это позволяет значительно сэкономить средства не только при производстве, но и в процессе эксплуатации, так как в межсезонье трактора, уборочные машины не требуют затрат на обслуживание кузовных деталей, а срок службы этих деталей намного больше.

Одной из все более расширяющихся областей применения композиционных материалов является мостостроение. Использование стеклопластика открывает перспективный путь строительства мостов из новых материалов. Рассматриваемое строительство — мост длиной 40 метров, протянутый поперек одной из наиболее загруженных железных дорог в Дании. Изготовлен первый композитный мост, специально разработанный, для создания железнодорожных переходов. Ключевым условием создания моста, для одной из наиболее загруженных железных дорог Дании, было то, что он должен был быть установлен в самые сжатые сроки. В то же время сооружение должно было соответствоватьопределенным практическим и эстетическим критериям. Мост был смонтирован за 16 часов. Работа была выполнена ночью. Мост состоял из трех компонентов, которые были установлены на опоры с болтами — кстати, единственные элементы моста, требующие соединений.

Композиционные материалы будут все больше и больше использоваться как Материал в наземном строительстве. Налицо многочисленные преимущества: мосты из композиционных материалов, которые требуют только косметического обслуживания в течение более чем 50 последующих лет. Подобный мост, построенный из стали весил бы 28 тонн и нуждался в замене некоторых частей каждые 25 лет. То же самое применимо и к железобетонному мосту, который весил бы 90 тонн. Одно из главных преимуществ конструкций из композитов, имеющих небольшую массу, состоит в том, что они требуют меньших, менее дорогих опор. Кроме того, они не подвержены коррозии. Мост разработан из стандартных профилей и может производиться по более низкой стоимости, чем аналогичный стальной или бетонный мост.

Новый сложный мост был построен в Швейцарских Альпах прошлой осенью. Этот мост состоит из двух элементов, весящих по 900 кг, которые были установлены при помощи вертолета. Элементы были склеены и соеденены болтами вместе. Мост, собранный из стали, едва ли смог бы транспортироваться вертолетом. Еще одно преимущество проекта состоит в том, что мост может быть легко демонтирован в случае весенних наводнений.

В оборонной промышленности композиционные материалы сыграли важную роль в стратегии и направлении новейших разработок. Так защитные каски, бронежилеты, традиционно изготавливаемые во всех странах многие годы из металла, в настоящее время также изготавливаются из композиционных материалов. Скоростные суда, транспортные корабли, самолеты невидимки, все это создано только благодаря использованию композиционных материалов, постоянному поиску новых материалов и технологий.

В очень большом количестве композиционные материалы используются в нефтеперерабатывающей промышленности. В настоящее время из этих материалов изготавливают элементы нефтяных платформ, трубы для нефте- и газопроводов. В этом году заканчивается строительство завода в Узбекистане по производству труб для нефте- и газопроводов. Мощность предприятия определяется исходя из объема потребления только огнестойкого ненасыщеного полиэфира в колличестве 6,5 тыс. тонн в год.

Лопасти и корпуса ветряных электростанций, трейлера, рефрежераторы, предметы бытового назначения, сантехника, искусственный мрамор, полимербетон, гидроизоляция тонелей метрополитенов, изолирующие накладки, сидения для транспорта и общественных мест, малые архитектурные формы, мебель, все это и многое другое в настоящее время производится из композиционных материалов.

www.naftaros.ru

Композиционные материалы: перспективы применения

26 февраля в рамках 6-ой Международной специализированной выставки «Композит-Экспо — 2013» прошла конференция «Новые материалы, композиты и нанотехнологии», организованная ФГУП «Московский государственный технический университет им. Н.Э. Баумана».

Участники конференции, среди которых были как специалисты Бауманского университета, так и сотрудники крупных предприятий и организаций, работающих в области композиционных материалов или смежных областях, обсуждали вопросы разработки, производства композиционных материалов и новых областей их применения.

Композитами называют материалы со сложной структурой, которые состоят из двух и более компонентов, имеющих разные свойства. В результате их сложения композиционный материал приобретает принципиально новые свойства, отличные от свойств входящих в него компонентов. Композиты, в которых матрицей служит полимерный материал, являются одним из самых многочисленных и разнообразных видов материалов.

Сегодня полимерные композиционные материалы (ПКМ) используются практически во всех отраслях народного хозяйства. Это судостроение, строительство, мостостроение, биомедицина, энергетика, нефтехимия, двигателестроение, транспорт, сельхозтехника, дорожная инфраструктура и др. Области их применения продолжают расширяться. Многофункциональность использования изделий из композитов обусловлена появлением нового поколения ПКМ, которое имеет более высокие характеристики по прочности и весу, по износо- и коррозионной стойкости, ремонтопригодности, критерию качество-цена и др. Более широкому применению ПКМ способствовало и появление новых подходов к разработке, проектированию материалов и новейших технологий производства изделий из них. Так, например, новые технологии производства позволяют без автоклавов и сложных энергоемких машин, с помощью лазерного отверждения изготавливать практически неограниченные по размеру изделия и совершенно по-новому решать многие задачи как в самолето- и вертолетостроении, так и в производстве гражданской техники, в энергетическом машиностроении и др.

На конференции обсуждались такие темы, как проектирование изделий из композитов на современном научно-технологическом этапе, автоматизация расчетов, аспекты внедрения цифровых технологий при подготовке производства изделий из ПКМ, а также проблемы оценки эффективности новых областей, где применяются композиционные материалы.

Перспективные области массового применения ПКМ

К полимерным композитам, получившим уже сегодня широкое гражданское применение, относятся стеклопластики — полимерные композиционные материалы, армированные стеклянными волокнами, которые формуют из расплавленного неорганического стекла. Эти материалы обладают достаточно большой прочностью, низкой теплопроводностью, высокими электроизоляционными свойствами. Сегодня из них изготавливают трубы для коррозионностойких технологических трубопроводов, дренажные трубы, трубопроводы для ЖКХ, трубы для нефтегазового комплекса, элементы очистных сооружений, накопительные, пожарные, химически стойкие емкости, строительную арматуру. Полимерные композиты широко используют в строительстве, судостроении, радиоэлектронике, производстве бытовых предметов, спортивного инвентаря и др.

В числе перспективных направлений, предполагающих массовое использование композиционных материалов, назывались ремонт зданий, сооружений, мостов, железнодорожных платформ. С учетом этих перспектив в ОАО «НИАТ» разработана технология модернизации железнодорожных платформ с использованием композитов. Настил такой платформы состоит из набора композиционных панелей, которые устанавливаются на сборный каркас из пултрузионных полиэфирных стеклопластиковых профилей. Для более тяжелых климатических условий разработан вариант конструкции настила из композитобетона. Панели платформы устанавливаются на бетонное основание при помощи телескопических стоек, которые позволяют регулировать высоту платформы в требуемом диапазоне. Одно из главных преимуществ этой технологии — низкие затраты на логистику, так как панели имеют небольшой вес и могут поставляться на место монтажа любым видом транспорта.

В ОАО «НИАТ» также ведется разработка методических рекомендаций по опытному применению композиционной арматуры для усиления железобетонных конструкций мостов. В целом, по мнению специалистов, мостостроение является одной из перспективных областей применения ПКМ. В нашей стране сегодня необходимо построить около 160 тыс. мостов и около 80 тыс. требуют ремонта. И здесь композиты дают очень эффективные решения. Ведь вес мостовых конструкций из композитов в пять раз легче, они требуют меньше эксплуатационных затрат, а эксплуатационный ресурс у них выше. Научно-практические работы в этом направлении ведутся также и в ФГУП «ВИАМ».

МГТУ им. Баумана совместно с ФГУП «ВИАМ» реализуют проект по разработке и организации производства опор ЛЭП и крупногабаритных силовых строительных конструкций из наномодифицированных композиционных материалов. Одним из эффектов модификации наночастицами является увеличение физико-механических и эксплуатационных характеристик ПКМ. Цель проекта — разработка конструкций, которые обладают, по сравнению с аналогами, более высокой несущей способностью при меньших массе, трудоемкости изготовления и стоимости организации промышленного производства. Сотрудниками ВИАМ уже разработано наномодифицированное связующее и отработана технология получения стеклопластиков на его основе методами вакуумной инфузии и намотки.

Новый наномодифицированный полимерный композиционный материал может использоваться для изготовления строительных элементов крупногабаритных силовых конструкций, работающих при температурах от -60°С до +65°С. Из него можно создавать типовые быстровозводимые конструкции для решения широкого спектра задач в строительстве, электроэнергетике и нефтегазовой промышленности. Это могут быть типовые вертикальные колонны, быстровозводимые строительные конструкции, мосты, опоры линий электропередач, силовые элементы быстровозводимых мостов и несущих перекрытий строительных сооружений, трубопроводы и др.

ПКМ в медицине

В мире ежегодно проводится более 400 тыс. операций по замене различных костей и суставов. И основным материалом, который в этих случаях применяется, является металл. Но с помощью металлов нельзя решить такие проблемы, как заживление сколов, каверн, возникших в результате каких-то травм или воспалительных процессов. В настоящее время на мировом рынке имплантационных материалов не существует такого материала, который удовлетворял бы всем необходимым биологическим, физико-химическим и механическим требованиям костной хирургии. В связи с этим разработка новых костно-замещающих материалов, технологий их изготовления и методов применения является чрезвычайно важной задачей. Ее решением занялись в НОЦ «НМКН» (ИЦ) МГТУ им. Н.Э. Баумана и разработали новые биокомпозиты на основе модифицированного поливинилового спирта и неорганического наполнителя.

Кость по существу является природным биокомпозитом. В состав костной ткани входят природный биополимер коллаген и наполнитель — гидроксифосфат кальция, по структуре близкий к гидроксиаппатиту.

Целью работы, проделанной специалистами НОЦ «НМКН» (ИЦ) МГТУ им. Н.Э. Баумана, была разработка материала, который позволит закрывать каверны, трещины, повреждения внутри костей и будет постепенно, по мере восстановления, заменяться естественной костной тканью.

В качестве органической матрицы в новом материале были использованы гидрогели на основе модифицированного поливинилового спирта. На базе таких гидрогелей уже создано огромное количество материалов, в частности, нетканые материалы для раневой защиты и другие, которые были исследованы в разных институтах.

В качестве наполнителя были использованы биологически совместимые фосфатные стекла, частицы которых предварительно измельчены до наноразмеров для того, чтобы могли перерабатываться в гидроксиаппатит, из которого и построена костная ткань.

После испытания на механическую прочность образцов нового биокомпозита в МГТУ им. Н.Э. Баумана материал будет направлен на испытания в НИИ скорой помощи им. Н.В. Склифосовского.

Биосырье для ПКМ

Одна из важнейших задач химии на сегодняшний день — создание новых подходов к использованию самых распространенных, доступных и возобновляемых ресурсов – растительного сырья вместо традиционно применяемого нефтехимического, в первую очередь речь об углеводах. Сегодня уже достигнуты определенные успехи в использовании растительной биомассы в качестве топлива двигателей внутреннего сгорания. Новым рубежом в развитии этого направления является получение из растительного сырья компонентов полимерных композиционных материалов. Работы в этом направлении начаты в НОЦ «НМКН» (ИЦ) МГТУ им. Н.Э. Баумана. Здесь разработаны перспективные связующие для композитов на основе биовозобновляемых компонентов, в частности, синтезирована серия фурфурол-ацетоновых смол с различным содержанием основных компонентов, которые могут применяться как активные разбавители эпоксидных смол при производстве ПКМ.

Текст Ольги Леонтьевой

365-tv.ru

Использование композитных материалов в оборонной промышленности и аэрокосмической индустрии

5 Дек 2017Автор статьи

Дженни Бикша (Jenny Bieksha, Bishop & Associates Inc.) Перевод: Владимир Рентюк

Задать вопрос

Заказать образцы

Полезные ссылки

(Опубликовано в журнале «Вестник Электроники» №1 2014)

Скачать статью в формате PDF (175 КБ)

Композитные материалы, или, как их принято называть, композиты, произвели революцию во многих отраслях промышленности и стали популярными в высокотехнологичных изделиях, которые должны характеризоваться малым весом, но одновременно и высокой стойкостью к механическим нагрузкам. Ожидаемые экономические выгоды в таких высокотехнологичных проектах, как разработки в области космической техники, связаны, в первую очередь, с легкими, стойкими к воздействию высоких температур композитными материалами, позволяющими снизить вес конечных изделий, эксплуатационные расходы и расход горючего.

Современная гражданская авиация, была бы значительно менее эффективной без композитных материалов.

Композитные разъемы для внутренних подключений, поставляемые на рынок в соответствии с его запросами и требованиями потребителей, успешно заменяют собой прежние разъемы, которые изготавливали из латуни, никеля, алюминия, бронзы или нержавеющей стали. Разъемы из композитных материалов идеально подходят для использования в условиях окружающей среды, где требуется стойкость к высоким температурам и выполнение требований по электромагнитной совместимости. При их использовании практически не выделяются токсичные газообразные продукты и, в частности, что особенно важно, галогены. Композитные материалы более прочны, чем сталь, они обеспечивают высокую коррозионную стойкость, имеют более высокую надежность и долговечность и при этом обладают еще и существенно меньшим весом, чем их выполненные из стали аналоги.

Производство композитных материалов

Композиты состоят из нескольких отдельных материалов. Цель создания композитного материала – создать некую новую субстанцию, которая комбинирует свойства ее составляющих частей наиболее выгодным способом. В композитных материалах имеется две составляющие: матрица (связующее) и армирующие элементы (наполнители).

Для создания композитного материала требуется наличие, по крайней мере, одного составляющего каждого вида. Для матрицы большинство современных композиционных материалов используют термопластичные или термореактивные пластмассы (также называемые смолами). Пластмассы – это полимеры, которые скрепляют армирующие элементы, и именно они помогают задать нужные физические свойства конечного продукта.

Термопластичные пластмассы характеризуются тем, что они тверды при низких температурах, но размягчаются при нагревании. Хотя они используется реже, чем термореактивные пластмассы, они в действительности имеют некоторые преимущества, например, большую вязкость разрушения, продолжительный срок годности в виде сырья, возможность повторной переработки. Использование термопластичных пластмасс более безопасно и менее загрязняет рабочее место, потому что при подготовке их к непосредственному использованию нет надобности в органических растворителях для их затвердевания.

Серия Deutsch ACT представляет собой высокопроизводительные композитные разъемы, выполненные в соответствии со стандартом MIL-DTL-38999.

Производительность любого разъема складывается из производительности его составных частей. Использование композитных материалов в серии ACT увеличило прочность корпуса разъема и фиксирующего резьбового механизма, в результате чего количество возможных циклов сочленений достигло 1500. Также применение композитных материалов повысило стойкость разъемов к коррозии (2000 часов в условиях солевого тумана). Кроме того, в конструкции данной серии разъемов предусмотрены фиксаторы, которые благоприятно влияют на производительность и продолжительность жизненного цикла соединителя.

- Максимальное количество контактов: 128.

Серия Deutsch ACT

- Максимальный ток на контакт: 46 А.

- Диапазон рабочих температур: –65…+200 °С.

- Сопротивление коррозии: 2000 часов в условиях солевого тумана.

- Сопротивление изоляции: 5000 МОм при 25 °С.

- Механическая прочность: 1500 циклов сочленения.

- Соответствие стандарту MIL-DTL-38999.

Композитные разъемы Sabritec относятся к круглым фильтрующим разъемам и выпускаются по стандарту MIL-DTL-38999. Применение композитных материалов позволяет соединителям этой серии иметь высокую коррозионную стойкость до 2000 часов в условиях солевого тумана и иметь количество возможных циклов сочленения 1500 циклов. Эти разъемы идеально подходят для систем управления питанием, оборудования обработки видеосигнала.

- Максимальное количество контактов: 128.

Композитные разъемы Sabritec

- Диапазон рабочих температур: от –55° C до +180 °С.

- Сопротивление коррозии: 2000 часов в условиях солевого тумана.

- Механическая прочность: 1500 циклов сочленения.

- Соответствие стандарту MIL-DTL-38999.

- Доступна функция подавления помех.

По вопросам применения, заказов образцов и приобретения обращайтесь в компанию PT Electronics, [email protected]

Реактопласты, или термореактивные пластмассы, в исходном виде находятся в жидком состоянии, но затвердевают и становятся твердыми (вулканизируются) после их нагревания. Процесс затвердевания необратим, таким образом, эти материалы уже не становятся мягкими под воздействием высоких температур. Когда пластмассовая матрица усилена, например, стекловолокнами, реактопласты успешно противостоят износу и воздействию агрессивных химикатов, они являются весьма долговечными даже в условиях крайне неблагоприятной окружающей среды. Такие материалы обеспечивают как гибкость конструкции, так и высокую электрическую прочность.

Если классифицировать композиты по материалу матрицы, то различают: композиты-реактопласты, композиты с использованием коротких (рубленых) волокон и реактопласты с длинными волокнами или усиленные волокнами. Наиболее известные материалы для таких матриц: полиэфиры (полиэстер), эпоксидные смолы, фенолформальдегиды, полиимиды, полиамиды и полипропилен. Керамика, углерод и металлы также используются как матрицы для некоторых очень специфических применений. Например, керамика используется в случае, когда материал подвергается воздействию очень высоких температур, а углерод используется для изделий, которые подвержены трению и износу.

Полимеры используются не только в качестве материала для матрицы, они также используются и в качестве хорошо зарекомендовавших себя армирующих материалов для усиления композитов. Например, кевлар – полимерное волокно, которое является очень прочным и добавляет в композитный материал жесткость в сочетании с вязкостью. Хотя стекловолокна – наиболее часто употребляемый вариант армирования, в композитах может также быть использовано армирование элементами из металла в виде арматуры, усиливающее другие металлы, как, например, в металло-матричных композитных материалах (MMC). По сравнению с композитами на основе полимерных матриц, MMC являются более стойкими к воспламенению и могут работать в более широком диапазоне температур, не гигроскопичны, имеют более высокую электропроводность и удельную теплопроводность, они стойки к воздействию радиационного облучения и не выделяют токсичные газы. Однако они, как правило, более дороги, чем заменяемые ими аналоги, и используются там, где их более высокие технические характеристики и свойства могут оправдать увеличение стоимости.

На сегодня эти материалы наиболее часто находят применение в узлах самолетов и космических системах.

Прочность и устойчивость к повышенным температурам – наиболее важные характеристики в полимерах, используемых для высокотехнологических приложений. Изделия, предназначенные для коммерческих приложений, должны быть изготовлены с использованием так называемых специальных конструкционных пластмасс (в англоязычной технической литературе – «engineering plastics») или других специализированных высокотемпературных полимеров. Конструкционные пластмассы типа полиэфиримида (PEI), полифталамида (PPA), полифениленсульфида (PPS) и полиэстеримида (Polyamide-imide – PAI) разработаны и предназначены именно для использования в условиях повышенной рабочей температуры. Смолы типа полиэфирэфиркетона (PEEK) и различные жидкокристаллические полимеры (LCP) также способны противостоять чрезвычайно высоким температурам. Эти современные высокотехнологичные пластики также удовлетворяют требованиям по выделению токсичных газов и устойчивы к воспламенению.

Преимущества использования композиционных материалов

Мы зависим от композиционных материалов в целом ряде моментов нашей повседневной жизни. Композитные материалы на основе стекловолокна были разработаны еще в конце 40-х годов прошлого столетия, они являются первыми современными композитными материалами и до сих пор находят широкое применение. В общем объеме выпускаемых на текущее время композитных материалов материалы на основе стекловолокна занимают примерно 65%. Вы можете использовать изделия, сделанные из стекловолоконного композитного материала, даже не подозревая этого.

Все увеличивающееся количество производителей композитных материалов и рост их предложений на рынке позволяет потребителям выбирать нужный материал с учетом целого ряда их преимуществ, таких как:

- Композиты невероятно легки и поэтому находят все большее применение в системах внутренних подключений (разъемы), для которых малый вес является определяющим. Для большинства таких приложений типичное снижение веса при использовании композитов по сравнению с алюминием составляет приблизительно 40 %, и 80 % по сравнению с деталями из латуни и нержавеющей стали.

- Композитные материалы чрезвычайно прочны. Как пример, высокопрочные композиты, структурированные волокном, широко используются в бронежилетах. Благодаря высокой прочности таких композитных материалов солдаты хорошо защищены от осколков и пуль.

- Композиты являются очень стойкими к агрессивным химическим реагентам, они никогда не будут ржаветь или разъедаться. Это как раз то, почему морская индустрия была одной из первых, которая приняла их для использования.

- Полимерные пластики менее подвержены механическому резонансу, поэтому детали с резьбовыми соединениями, выполненные из таких материалов, с меньшей долей вероятности ослабятся и отвинтятся при воздействии ударов и сильной вибрации.

- Некоторые композиты не электропроводны. Это важно, потому что часто композитные материалы необходимы там, где нужна прочность и высокие электроизоляционные свойства.

- Композиты могут ослаблять магнитные поля, уменьшать влияние магнитных полей на коррозию и заглушать так называемую «акустическую подпись», то есть характерное для каждого устройства акустическое излучение, что является весьма важным свойством при разработке изделий, для которых важна малая вероятность их обнаружения.

Детали из композитов будут разрушаться под напряжением со значительно меньшей степенью вероятности, чем детали из металла. Небольшая трещина в металлической детали может развиться в катастрофическую, причем очень быстро и с очень серьезными последствиями. Волокнистые материалы в своей сложной композитной структуре могут распределить внутреннее напряжение и блокировать расширение небольших трещин.

Нагрузка в любом композите распределяется по его волокнам, именно волокна несут всю нагрузку, поэтому их тип, количество, ориентация и линейность определяют их эффективность. Стекловолоконные композиты используются для приложений, в которых одновременно требуются жесткость, высокие электроизоляционные свойства и абразивная стойкость. Углеродные волокна в композиционных материалах используются для приложений, требующих высокой прочности и жесткости. Матрица из смолы в композите, распределенная между волокнами, предохраняет их и удерживает волокна в их правильной локализации и ориентации. Тип смолы матрицы определяет ее абсорбционные свойства, как к воде (гигроскопичность), так и к химическим соединениям, механические свойства при высоких температурах, прочность на сжатие и механическую жесткость.

Кроме того, тип смолы определяет метод изготовления конечного изделия и его стоимость относительно альтернативных типов смол и методов изготовления.

Использование композитов в оборонной и авиационной промышленности

Самое главное из всех преимуществ композитных материалов – их прочность и жесткость, объединенные с малым удельным весом. Наиболее трудно конструировать сложные детали из композитов, которые используют в своих целях перечисленные свойства, но при этом должны выполнять необходимые требования по геометрическим размерам, установке и функциональному использованию. Но, выбирая соответствующую комбинацию армирующего материала и материала матрицы, производители могут обеспечить все необходимые характеристики изделия, которые будут соответствовать требованиям как для его конкретной конструкции, так и для специфической цели его использования.

Самое главное из всех преимуществ композитных материалов – их прочность и жесткость, объединенные с малым удельным весом. Наиболее трудно конструировать сложные детали из композитов, которые используют в своих целях перечисленные свойства, но при этом должны выполнять необходимые требования по геометрическим размерам, установке и функциональному использованию. Но, выбирая соответствующую комбинацию армирующего материала и материала матрицы, производители могут обеспечить все необходимые характеристики изделия, которые будут соответствовать требованиям как для его конкретной конструкции, так и для специфической цели его использования.

Электрические соединители, которые применяются для подачи питания и передачи данных в изделиях, предназначенных для использования в вооруженных силах и космической технике, постоянно уменьшаются в размерах и весе. Многие заказчики ищут меньшие по габаритам, более легкие и более гибкие решения, которые соответствуют жестким индустриальным требованиям по прочности и долговечности. Недавние разработки в области конструктивных решений и материалов позволили совершить скачок в технологии производства и исполнения соединителей, которые обеспечивают как их высокие технические характеристики, так и необходимые требования по защите окружающей среды.

Композиты – это основа многих современных проектов в области развития устройств с минимально заметным действием. Одним из них являются беспилотные летательные аппараты (БЛА). Композитные материалы весьма активно использовались в их конструкции, результатом чего стала возможность их обнаружения только лишь с близкого расстояния.

Композиты обеспечивают высокую долговечность и жесткость, благодаря чему они являются подходящими материалами для систем, которые используются в авионике.

Эти материалы дают уменьшение веса, высокую прочность и эксплуатационную устойчивость, что значительно превышает аналогичные характеристики многих металлов и не-композитных термореактивных материалов.

Особое состояние окружающей среды в космосе требует и особых узлов, которые могут использоваться в условиях космического пространства, кроме того, они должны отвечать требованиям по отсутствию выделения токсичных газов и быть изготовленными из немагнитных материалов. Композиты на основе углерода – основной материал в современных ракетоносителях и тепловых экранах многоразовых космических кораблей. Они также широко используются в отражателях антенн, траверсах космического корабля, в переходниках к отсеку полезного груза, межблочных конструкциях и тепловых экранах многоразовых космических кораблей.

Несомненный факт, что композитные материалы все чаще разрабатываются под специфические требования к системам внутренних подключений, несмотря на усложнение как их конструкции, так и производственного процесса их изготовления, эти материалы благодаря своим свойствам стоят того, чтобы их использовать. Камень преткновения при использовании композитов – обычно их стоимость. Хотя сами производственные процессы изготовления, когда используются композитные материалы, часто более эффективны, однако само сырье – дорого. Конечно, композиты никогда не смогут полностью заменить традиционные материалы, такие, например, как сталь, однако существенные преимущества композитов дают реальную экономию средств, уменьшая расход горючего и экономя на обслуживании системы в целом, увеличивают срок службы для большого количества изделий оборонного и космического назначения. Без сомнения, мы должны знать обо всех возможностях, которые композиты могут нам дать.

По материалам сайта www.connectorsupplier.com

ptelectronics.ru

Композитные материалы — особенности свойств и основные виды

Что такое композиционный материал (композит)

Композитные материалы (КМ) – говорят, первые упоминания о подобных материалах можно найти в Библии. Композит — это материал, состоящий из двух и более компонентов, которые усиливают и дополняют свойства друг друга. Благодаря чему, конечный материал обладает свойствами, достижение которых невозможно каждым компонентом по отдельности. Возьмем, к примеру, стеклопластик. Так, если бы какая то деталь была полностью из стекла, она обладала бы очень большой теоретической прочностью на растяжение или сжатие. Но на практике, многочисленные поверхностные трещины приводят к разрушению изделия задолго до достижения ее теоретической прочности. В таком же изделии из стеклопластика, рост какой-то конкретной микротрещины ограничится обрывом одного волокна. А полимерная матрица перераспределит нагрузку на оставшиеся волокна. Примерно так работает самая обычная стеклопластиковая арматура. Так же, при изготовлении изделия можно заложить направление волокон с учетом предполагаемых направлений нагрузки на изделие. Что позволит избежать излишнего количества материалов в «ненужных» нам направлениях.

Рынок композитов в России

Доля России в мировом производстве композитов минимальна. Емкость рынка композиционных материалов, делает производство КМ одним из наиболее перспективных направлений деятельности в нашей стране. Если в 1970-е мы были 4-е в мире по производству композитов, то сейчас не обеспечиваем и 3% мирового спроса. Это в немалой степени обусловлено отсутствием своего сырья, до недавнего времени на долю импорта приходилось 90%. Но программа импорта замещения работает и в композитной отрасли, так в 2015г. на территории Татарстана было открытие завода по производству углеродного волокна. Предприятие, при выходе на полную мощность, способно полностью удовлетворить потребности российского рынка.

Так же, производство КМ в промышленном масштабе тормозит отсутствие единых технических регламентов в этой сфере. Главгосэкспертиза попросту не пропускает многие проекты в строительстве из-за отсутствия СНИПов на технологию. Тем не менее, с помощью КМ в России усилено больше тысячи строительных объектов. Так в 2014г . в Башкирии 5 мостов были усилены лентами (в основе которых углеродное волокно и эпоксидная смола) для провоза по ним крупногабаритного оборудования ОАО «Газпром» весом почти 100т.

Применение композитных материалов в технике

Полимерные КМ имеют неоспоримый ряд преимуществ в сравнении с металлоконструкциями. Таких как: эксплуатационно-технические, -экономические, технологические. Именно поэтому они (в основном углепластик и стеклопластик) получили широкое применение почти во всех отраслях промышленности.

Авиация

В самолетостроении композитные материалы начали применять еще с 1940-ых, в настоящее же время доля КМ в некоторых образцах достигает 50% (Boeing787 Dreamliner). Из КМ изготавливаются такие детали как: обшивка, руль высоты, руль направления, обтекатели, воздухозаборники, закрылки и т.п. К примеру: замена элементов крепления лопастей к ротору на стеклопластиковые, в некоторых моделях вертолетов, позволила снизить массу деталей на 40%, а стоимость в 2,5 раза.

Ракетная техника

Одними из первых стеклопластиковых деталей, примененных в 60-х годах, в ракетной технике, стали корпуса двигателей боевых ракет. Дальность таких ракет увеличилась с 1500 до 4000км. Сейчас, доля КМ в некоторых типах ракет доходит до 85-90% от общей массы.

Космические аппараты

Посчитано что экономическая выгода от снижения массы космического аппарата всего на 1кг составляет от10000 $ до 50 000 $. Наилучших показателей в снижении веса космических аппаратов удалось добиться только с применением КМ. К концу прошлого века доля композитов в конструкции составляла 20%.

Автомобилестроение

Применение композитов в машиностроении так же продолжает набирать обороты. Сейчас есть проекты создания автомобилей с максимальным применением КМ. Расход топлива такого автомобиля должен составить менее 2,5л на 100км.

Углепластик, стеклопластик, кевларопластик в основе которых эпоксидная и полиэфирная смола и многие другие виды КМ так же обширно применяются в судостроении, железнодорожном транспорте, спортивной технике, строительстве. В качестве только развивающихся видов техники можно выделить радиотехнику, военную технику, ортопедические протезы и современную бытовую технику.

Композитный материал-технологии изготовления

На конечные свойства изделия также влияет то, каким способом оно произведено. Некоторые методы позволяют организовать производство композитов даже у себя в гараже. И так, рассмотрим наиболее часто встречающиеся методы производства КМ:

Напыление

Рубленное волокно, перемешанное с катализированной смолой напыляется с помощью пистолета на оснастку.

Связующее : преимущественно, полиэфирная смола

Наполнитель: стекловолокно

Ручная формовка

Сухие армирующие волокна в виде полотен укладываются на матрицу, после чего наносится смола.

Вакуумное формование

После укладки и пропитки ткани как при ручной формовке, на стадии отверждения, применяется давление для укрепления ламината.

Связующее : чаще, эпоксидная смола или фенольная

Намотка

Волокна, пропитанные связующим, наматываются в различных направлениях на оправку. Пример: стеклопластиковые трубы или баллоны.

Пултрузия

Процесс производства профильных изделий из одноосно-ориентированных пластиков непрерывным способом, является аналогией экструзии металлов.

RTM

Сухой армирующий слой укладывается на оснастку, затем вторая часть оснастки закрывается и происходит инъекция смолы в полость.

Автоклав

Препрег (предварительно пропитанное волокно или ткань) выкладывается на поверхность оснастки. Затем оснастка нагревается под давлением до 120-180 °С. Давление создается автоклавом, а высокая температура активирует катализатор в связующем.

Связующее: обычно эпоксидная, полиэфирная или фенольная смола

Наполнитель: чаще всего углеродное или стекловолкно

В заключение

ХХI век давно называют веком композитных материалов, как были каменные и бронзовые века в древности. Композиты прочно вошли в нашу жизнь, изделия из углепластика и стеклопластика можно встретить во всех отраслях промышленности и в быту. Ясно, что у российского рынка композитов колоссальный потенциал. Производству ПКМ способствуют различные Государственные программы. Технология изготовления изделий из композиционных материалов вошла в число 27 приоритетных направлений, предусмотренных Указом №899 «Об утверждении приоритетных направлений развития науки, технологий и техники в РФ и перечня критических технологий РФ». Владение базовой теорией композитов может пригодиться и в быту от ремонта стеклопластиковой душевой кабины до упрочнения фундамента домов углеродной лентой. О перспективах компаний производящих композитные материалы не приходиться и говорить.

composite-materials.ru

Использование композитных материалов в оборонной промышленности и аэрокосмической индустрии

5 декабря 2014 г. в 11:24, 1511

Композитные материалы, или, как их принято называть, композиты, произвели революцию во многих отраслях промышленности и стали популярными в высокотехнологичных изделиях, которые должны характеризоваться малым весом, но одновременно и высокой стойкостью к механическим нагрузкам. Ожидаемые экономические выгоды в таких высокотехнологичных проектах, как разработки в области военной и космической техники, связаны, в первую очередь, с легкими, стойкими к воздействию высоких температур композитными материалами, позволяющими снизить вес конечных изделий, эксплуатационные расходы и расход горючего.

Современная авиация, как военная, так и гражданская, была бы значительно менее эффективной без композитных материалов. Фактически требования именно этой отрасли промышленности для материалов (которые, с одной стороны, должны быть легкими, а с другой стороны – достаточно прочными) и были главной направляющей силой в их разработке и развитии. Сейчас является общепринятым, чтобы крылья самолетов, их хвостовое оперение, пропеллеры, лопатки турбин двигателей были выполнены из современных композитных материалов. Это же касается и большей части их внутренней структуры и частей фюзеляжа. Корпуса некоторых небольших летательных аппаратов уже полностью выполнены из композитных материалов. В больших коммерческих самолетах из таких материалов, как правило, выполнены крылья, хвостовое оперение и панели корпуса.

Композитные разъемы для внутренних подключений, поставляемые на рынок в соответствии с его запросами и требованиями потребителей, успешно заменяют собой прежние разъемы, которые изготавливали из латуни, никеля, алюминия, бронзы или нержавеющей стали. Разъемы из композитных материалов идеально подходят для использования в условиях окружающей среды, где требуется стойкость к высоким температурам и выполнение требований по электромагнитной совместимости. При их использовании практически не выделяются токсичные газообразные продукты и, в частности, что особенно важно, галогены. Композитные материалы более прочны, чем сталь, они обеспечивают высокую коррозионную стойкость, имеют более высокую надежность и долговечность и при этом обладают еще и существенно меньшим весом, чем их выполненные из стали аналоги.

Производство композитных материалов

Композиты состоят из нескольких отдельных материалов. Цель создания композитного материала – создать некую новую субстанцию, которая комбинирует свойства ее составляющих частей наиболее выгодным способом. В композитных материалах имеется две составляющие: матрица (связующее) и армирующие элементы (наполнители).

Для создания композитного материала требуется наличие, по крайней мере, одного составляющего каждого вида. Для матрицы большинство современных композиционных материалов используют термопластичные или термореактивные пластмассы (также называемые смолами). Пластмассы – это полимеры, которые скрепляют армирующие элементы, и именно они помогают задать нужные физические свойства конечного продукта.

Термопластичные пластмассы характеризуются тем, что они тверды при низких температурах, но размягчаются при нагревании. Хотя они используется реже, чем термореактивные пластмассы, они в действительности имеют некоторые преимущества, например, большую вязкость разрушения, продолжительный срок годности в виде сырья, возможность повторной переработки. Использование термопластичных пластмасс более безопасно и менее загрязняет рабочее место, потому что при подготовке их к непосредственному использованию нет надобности в органических растворителях для их затвердевания.

Серия Deutsch ACT представляет собой высокопроизводительные композитные разъемы, выполненные в соответствии со стандартом MIL-DTL-38999.

Производительность любого разъема складывается из производительности его составных частей. Использование композитных материалов в серии ACT увеличило прочность корпуса разъема и фиксирующего резьбового механизма, в результате чего количество возможных циклов сочленений достигло 1500. Также применение композитных материалов повысило стойкость разъемов к коррозии (2000 часов в условиях солевого тумана). Кроме того, в конструкции данной серии разъемов предусмотрены фиксаторы, которые благоприятно влияют на производительность и продолжительность жизненного цикла соединителя.

- Максимальное количество контактов: 128.

- Максимальный ток на контакт: 46 А.

- Диапазон рабочих температур: –65…+200 °С.

- Сопротивление коррозии: 2000 часов в условиях солевого тумана.

- Сопротивление изоляции: 5000 МОм при 25 °С.

- Механическая прочность: 1500 циклов сочленения.

- Соответствие стандарту MIL-DTL-38999.

Композитные разъемы Sabritec относятся к круглым фильтрующим разъемам и выпускаются по стандарту MIL-DTL-38999. Применение композитных материалов позволяет соединителям этой серии иметь высокую коррозионную стойкость до 2000 часов в условиях солевого тумана и иметь количество возможных циклов сочленения 1500 циклов. Эти разъемы идеально подходят для систем управления питанием, оборудования обработки видеосигнала, а также военных истребителей.

- Максимальное количество контактов: 128.

- Диапазон рабочих температур: от –55° C до +180 °С.

- Сопротивление коррозии: 2000 часов в условиях солевого тумана.

- Механическая прочность: 1500 циклов сочленения.

- Соответствие стандарту MIL-DTL-38999.

- Доступна функция подавления помех.

По вопросам применения, заказов образцов и приобретения обращайтесь в компанию PT Electronics, [email protected]

Реактопласты, или термореактивные пластмассы, в исходном виде находятся в жидком состоянии, но затвердевают и становятся твердыми (вулканизируются) после их нагревания. Процесс затвердевания необратим, таким образом, эти материалы уже не становятся мягкими под воздействием высоких температур. Когда пластмассовая матрица усилена, например, стекловолокнами, реактопласты успешно противостоят износу и воздействию агрессивных химикатов, они являются весьма долговечными даже в условиях крайне неблагоприятной окружающей среды. Такие материалы обеспечивают как гибкость конструкции, так и высокую электрическую прочность.

Если классифицировать композиты по материалу матрицы, то различают: композиты-реактопласты, композиты с использованием коротких (рубленых) волокон и реактопласты с длинными волокнами или усиленные волокнами. Наиболее известные материалы для таких матриц: полиэфиры (полиэстер), эпоксидные смолы, фенолформальдегиды, полиимиды, полиамиды и полипропилен. Керамика, углерод и металлы также используются как матрицы для некоторых очень специфических применений. Например, керамика используется в случае, когда материал подвергается воздействию очень высоких температур, а углерод используется для изделий, которые подвержены трению и износу.

Полимеры используются не только в качестве материала для матрицы, они также используются и в качестве хорошо зарекомендовавших себя армирующих материалов для усиления композитов. Например, кевлар – полимерное волокно, которое является очень прочным и добавляет в композитный материал жесткость в сочетании с вязкостью. Хотя стекловолокна – наиболее часто употребляемый вариант армирования, в композитах может также быть использовано армирование элементами из металла в виде арматуры, усиливающее другие металлы, как, например, в металло-матричных композитных материалах (MMC). По сравнению с композитами на основе полимерных матриц, MMC являются более стойкими к воспламенению и могут работать в более широком диапазоне температур, не гигроскопичны, имеют более высокую электропроводность и удельную теплопроводность, они стойки к воздействию радиационного облучения и не выделяют токсичные газы. Однако они, как правило, более дороги, чем заменяемые ими аналоги, и используются там, где их более высокие технические характеристики и свойства могут оправдать увеличение стоимости.

На сегодня эти материалы наиболее часто находят применение в узлах самолетов и космических системах.

Прочность и устойчивость к повышенным температурам – наиболее важные характеристики в полимерах, используемых для высокотехнологических приложений. Изделия, предназначенные для коммерческих и военных космических приложений, должны быть изготовлены с использованием так называемых специальных конструкционных пластмасс (в англоязычной технической литературе – «engineering plastics») или других специализированных высокотемпературных полимеров. Конструкционные пластмассы типа полиэфиримида (PEI), полифталамида (PPA), полифениленсульфида (PPS) и полиэстеримида (Polyamide-imide – PAI) разработаны и предназначены именно для использования в условиях повышенной рабочей температуры. Смолы типа полиэфирэфиркетона (PEEK) и различные жидкокристаллические полимеры (LCP) также способны противостоять чрезвычайно высоким температурам. Эти современные высокотехнологичные пластики также удовлетворяют требованиям по выделению токсичных газов и устойчивы к воспламенению.

Преимущества использования композиционных материалов

Мы зависим от композиционных материалов в целом ряде моментов нашей повседневной жизни. Композитные материалы на основе стекловолокна были разработаны еще в конце 40-х годов прошлого столетия, они являются первыми современными композитными материалами и до сих пор находят широкое применение. В общем объеме выпускаемых на текущее время композитных материалов материалы на основе стекловолокна занимают примерно 65%. Вы можете использовать изделия, сделанные из стекловолоконного композитного материала, даже не подозревая этого.

Все увеличивающееся количество производителей композитных материалов и рост их предложений на рынке позволяет потребителям выбирать нужный материал с учетом целого ряда их преимуществ, таких как:

- Композиты невероятно легки и поэтому находят все большее применение в системах внутренних подключений (разъемы), для которых малый вес является определяющим. Для большинства таких приложений типичное снижение веса при использовании композитов по сравнению с алюминием составляет приблизительно 40 %, и 80 % по сравнению с деталями из латуни и нержавеющей стали.

- Композитные материалы чрезвычайно прочны. Как пример, высокопрочные композиты, структурированные волокном, широко используются в бронежилетах. Благодаря высокой прочности таких композитных материалов солдаты хорошо защищены от осколков и пуль.

- Композиты являются очень стойкими к агрессивным химическим реагентам, они никогда не будут ржаветь или разъедаться. Это как раз то, почему морская индустрия была одной из первых, которая приняла их для использования.

- Полимерные пластики менее подвержены механическому резонансу, поэтому детали с резьбовыми соединениями, выполненные из таких материалов, с меньшей долей вероятности ослабятся и отвинтятся при воздействии ударов и сильной вибрации.

- Некоторые композиты не электропроводны. Это важно, потому что часто композитные материалы необходимы там, где нужна прочность и высокие электроизоляционные свойства.

- Композиты могут ослаблять магнитные поля, уменьшать влияние магнитных полей на коррозию и заглушать так называемую «акустическую подпись», то есть характерное для каждого устройства акустическое излучение, что является весьма важным свойством при разработке изделий, для которых важна малая вероятность их обнаружения.

Детали из композитов будут разрушаться под напряжением со значительно меньшей степенью вероятности, чем детали из металла. Небольшая трещина в металлической детали может развиться в катастрофическую, причем очень быстро и с очень серьезными последствиями. Волокнистые материалы в своей сложной композитной структуре могут распределить внутреннее напряжение и блокировать расширение небольших трещин.

Нагрузка в любом композите распределяется по его волокнам, именно волокна несут всю нагрузку, поэтому их тип, количество, ориентация и линейность определяют их эффективность. Стекловолоконные композиты используются для приложений, в которых одновременно требуются жесткость, высокие электроизоляционные свойства и абразивная стойкость. Углеродные волокна в композиционных материалах используются для приложений, требующих высокой прочности и жесткости. Матрица из смолы в композите, распределенная между волокнами, предохраняет их и удерживает волокна в их правильной локализации и ориентации. Тип смолы матрицы определяет ее абсорбционные свойства, как к воде (гигроскопичность), так и к химическим соединениям, механические свойства при высоких температурах, прочность на сжатие и механическую жесткость.

Кроме того, тип смолы определяет метод изготовления конечного изделия и его стоимость относительно альтернативных типов смол и методов изготовления.

Использование композитов в оборонной и авиационной промышленности

Самое главное из всех преимуществ композитных материалов – их прочность и жесткость, объединенные с малым удельным весом. Наиболее трудно конструировать сложные детали из композитов, которые используют в своих целях перечисленные свойства, но при этом должны выполнять необходимые требования по геометрическим размерам, установке и функциональному использованию. Но, выбирая соответствующую комбинацию армирующего материала и материала матрицы, производители могут обеспечить все необходимые характеристики изделия, которые будут соответствовать требованиям как для его конкретной конструкции, так и для специфической цели его использования.

Самое главное из всех преимуществ композитных материалов – их прочность и жесткость, объединенные с малым удельным весом. Наиболее трудно конструировать сложные детали из композитов, которые используют в своих целях перечисленные свойства, но при этом должны выполнять необходимые требования по геометрическим размерам, установке и функциональному использованию. Но, выбирая соответствующую комбинацию армирующего материала и материала матрицы, производители могут обеспечить все необходимые характеристики изделия, которые будут соответствовать требованиям как для его конкретной конструкции, так и для специфической цели его использования.

Электрические соединители, которые применяются для подачи питания и передачи данных в изделиях, предназначенных для использования в вооруженных силах и космической технике, постоянно уменьшаются в размерах и весе. Многие военные заказчики ищут меньшие по габаритам, более легкие и более гибкие решения, которые соответствуют жестким индустриальным требованиям по прочности и долговечности. Недавние разработки в области конструктивных решений и материалов позволили совершить скачок в технологии производства и исполнения соединителей, которые обеспечивают как их высокие технические характеристики, так и необходимые требования по защите окружающей среды.

Композиты – это основа многих современных проектов в области развития устройств с минимально заметным действием. Одним из них являются беспилотные летательные аппараты (БЛА). Композитные материалы весьма активно использовались в их конструкции, результатом чего стала возможность их обнаружения только лишь с близкого расстояния.

Композиты обеспечивают высокую долговечность и жесткость, благодаря чему они являются подходящими материалами для систем, которые используются в авионике.

Эти материалы дают уменьшение веса, высокую прочность и эксплуатационную устойчивость, что значительно превышает аналогичные характеристики многих металлов и некомпозитных термореактивных материалов.

Особое состояние окружающей среды в космосе требует и особых узлов, которые могут использоваться в условиях космического пространства, кроме того, они должны отвечать требованиям по отсутствию выделения токсичных газов и быть изготовленными из немагнитных материалов. Композиты на основе углерода – основной материал в современных ракетоносителях и тепловых экранах многоразовых космических кораблей. Они также широко используются в отражателях антенн, траверсах космического корабля, в переходниках к отсеку полезного груза, межблочных конструкциях и тепловых экранах многоразовых космических кораблей.

Несомненный факт, что композитные материалы все чаще разрабатываются под специфические требования к системам внутренних подключений, несмотря на усложнение как их конструкции, так и производственного процесса их изготовления, эти материалы благодаря своим свойствам стоят того, чтобы их использовать. Камень преткновения при использовании композитов – обычно их стоимость. Хотя сами производственные процессы изготовления, когда используются композитные материалы, часто более эффективны, однако само сырье – дорого. Конечно, композиты никогда не смогут полностью заменить традиционные материалы, такие, например, как сталь, однако существенные преимущества композитов дают реальную экономию средств, уменьшая расход горючего и экономя на обслуживании системы в целом, увеличивают срок службы для большого количества изделий оборонного и космического назначения. Без сомнения, мы должны знать обо всех возможностях, которые композиты могут нам дать.

По материалам сайта www.connectorsupplier.com

Дженни Бикша (Jenny Bieksha, Bishop & Associates Inc.)

Перевод: Владимир Рентюк

Статья опубликована в журнале «Вестник Электроники» №1 2014

www.elec.ru

Композиционные материалы. Свойства композиционных материалов. Применение композиционных материалов. Эвтектические и полимерные композиционные материалы.

Композиционные материалы – искусственно созданные материалы, которые состоят из двух или более компонентов, различающихся по составу и разделенных выраженной границей, и которые имеют новые свойства, запроектированные заранее.

Компоненты композиционного материала различны по геометрическому признаку. Компонент, непрерывный во всем объеме композиционного материала, называется матрицей. Компонент прерывистый, разделенный в объеме композиционного материала, называется арматурой. Матрица придает требуемую форму изделию, влияет на создание свойств композиционного материала, защищает арматуру от механических повреждений и других воздействий среды.

В качестве матриц в композиционных материалах могут быть использованы металлы и их сплавы, полимеры органические и неорганические, керамические, углеродные и другие материалы. Свойства матрицы определяют технологические параметры процесса получения композиции и ее эксплуатационные свойства: плотность, удельную прочность, рабочую температуру, сопротивление усталостному разрушению и воздействию агрессивных сред. Армирующие или упрочняющие компоненты равномерно распределены в матрице. Они, как правило, обладают высокой прочностью, твердостью и модулем упругости и по этим показателям значительно превосходят матрицу. Вместо термина армирующий компонент можно использовать термин наполнитель.

Классификация композиционных материалов

По геометрии наполнителя композиционные материалы подразделяются на три группы:

- с нульмерными наполнителями, размеры которых в трех измерениях имеют один и тот же порядок;

- с одномерными наполнителями, один из размеров которых значительно превышает два других;

- с двухмерными наполнителями, два размера которых значительно превышают третий.

По схеме расположения наполнителей выделяют три группы композиционных материалов:

- с одноосным (линейным) расположением наполнителя в виде волокон, нитей, нитевидных кристаллов в матрице параллельно друг другу;

- с двухосным (плоскостным) расположением армирующего наполнителя, матов из нитевидных кристаллов, фольги в матрице в параллельных плоскостях;

- с трехосным (объемным) расположением армирующего наполнителя и отсутствием преимущественного направления в его расположении.

По природе компонентов композиционные материалы разделяются на четыре группы:

- композиционные материалы, содержащие компонент из металлов или сплавов;

- композиционные материалы, содержащие компонент из неорганических соединений оксидов, карбидов, нитридов и др.;

- композиционные материалы, содержащие компонент из неметаллических элементов, углерода, бора и др.;

- композиционные материалы, содержащие компонент из органических соединений эпоксидных, полиэфирных, фенольных и др.

Свойства композиционных материалов зависят не только от физико-химических свойств компонентов, но и от прочности связи между ними. Максимальная прочность достигается, если между матрицей и арматурой происходит образование твердых растворов или химических соединений.

В композиционных материалах с нульмерным наполнителем наибольшее распространение получила металлическая матрица. Композиции на металлической основе упрочняются равномерно распределенными дисперсными частицами различной дисперсности. Такие материалы отличаются изотропностью свойств.

В таких материалах матрица воспринимает всю нагрузку, а дисперсные частицы наполнителя препятствуют развитию пластической деформации. Эффективное упрочнение достигается при содержании 5…10 % частиц наполнителя. Армирующими наполнителями служат частицы тугоплавких оксидов, нитридов, боридов, карбидов. Дисперсионно упрочненные композиционные материалы получают методами порошковой металлургии или вводят частицы армирующего порошка в жидкий расплав металла или сплава.

Промышленное применение нашли композиционные материалы на основе алюминия, упрочненные частицами оксида алюминия (Al2O3). Их получают прессованием алюминиевой пудры с последующим спеканием (САП). Преимущества САП проявляются при температурах выше 300oС, когда алюминиевые сплавы разупрочняются. Дисперсионно упрочненные сплавы сохраняют эффект упрочнения до температуры 0,8 Тпл.

Сплавы САП удовлетворительно деформируются, легко обрабатываются резанием, свариваются аргонодуговой и контактной сваркой. Из САП выпускают полуфабрикаты в виде листов, профилей, труб, фольги. Из них изготавливают лопатки компрессоров, вентиляторов и турбин, поршневые штоки.

В композиционных материалах с одномерными наполнителями упрочнителями являются одномерные элементы в форме нитевидных кристаллов, волокон, проволоки, которые скрепляются матрицей в единый монолит. Важно, чтобы прочные волокна были равномерно распределены в пластичной матрице. Для армирования композиционных материалов используют непрерывные дискретные волокна с размерами в поперечном сечении от долей до сотен микрометров.

Материалы, армированные нитевидными монокристаллами, были созданы в начале семидесятых годов для авиационных и космических конструкций. Основным способом выращивания нитевидных кристаллов является выращивание их из перенасыщенного пара (ПК-процесс). Для производства особо высокопрочных нитевидных кристаллов оксидов и других соединений осуществляется рост по П-Ж-К – механизму: направленный рост кристаллов происходит из парообразного состояния через промежуточную жидкую фазу.

Осуществляется создание нитевидных кристаллов вытягиванием жидкости через фильеры. Прочность кристаллов зависит от сечения и гладкости поверхности.

Композиционные материалы этого типа перспективны как высокожаропрочные материалы. Для увеличения КПД тепловых машин лопатки газовых турбин изготавливают из никелевых сплавов, армированных нитями сапфира (Al2O3), это позволяет значительно повысить температуру на входе в турбину (предел прочности сапфировых кристаллов при температуре 1680oС выше 700 МПа).

Армирование сопл ракет из порошков вольфрама и молибдена производят кристаллами сапфира как в виде войлока, так и отдельных волокон, в результате этого удалось удвоить прочность материала при температуре 1650oС. Армирование пропиточного полимера стеклотекстолитов нитевидными волокнами увеличивает их прочность. Армирование литого металла снижает его хрупкость в конструкциях. Перспективно упрочнение стекла неориентированными нитевидными кристаллами.

Для армирования композиционных материалов применяют металлическую проволоку из разных металлов: стали разного состава, вольфрама, ниобия, титана, магния – в зависимости от условий работы. Стальная проволока перерабатывается в тканые сетки, которые используются для получения композиционных материалов с ориентацией арматуры в двух направлениях.

Для армирования легких металлов применяются волокна бора, карбида кремния. Особенно ценными свойствами обладают углеродистые волокна, их применяют для армирования металлических, керамических и полимерных композиционных материалов.

Эвтектические композиционные материалы – сплавы эвтектического или близкого к эвтектическому состава, в которых упрочняющей фазой выступают ориентированные кристаллы, образующиеся в процессе направленной кристаллизации. В отличие от обычных композиционных материалов, эвтектические получают за одну операцию. Направленная ориентированная структура может быть получена на уже готовых изделиях. Форма образующихся кристаллов может быть в виде волокон или пластин. Способами направленной кристаллизации получают композиционные материалы на основе алюминия, магния, меди, кобальта, титана, ниобия и других элементов, поэтому они используются в широком интервале температур.

Полимерные композиционные материалы. Особенностью является то, что матрицу образуют различные полимеры, служащие связующими для арматуры, которая может быть в виде волокон, ткани, пленок, стеклотекстолита. Формирование полимерных композиционных материалов осуществляется прессованием, литьем под давлением, экструзией, напылением.

Широкое применение находят смешанные полимерные композиционные материалы, куда входят металлические и полимерные составляющие, которые дополняют друг друга по свойствам. Например, подшипники, работающие в условиях сухого трения, изготовляют из комбинации фторопласта и бронзы, что обеспечивает самосмазываемость и отсутствие ползучести.

Созданы материалы на основе полиэтилена, полистирола с наполнителями в виде асбеста и других волокон, обладающие высокими прочностью и жесткостью.

www.mtomd.info

Преимущества композиционных материалов. — МегаЛекции

Термины, определения и сокращения

| Композитный материал (КМ) | — искусственно созданный неоднородный сплошной материал, состоящий из двух или более компонентов с чёткой границей раздела между ними; | |||

| Матрица | — связующее композиционного материала, распределяющее нагрузку по армирующим элементам композита; | |||

| Препреги | — это композиционные материалы-полуфабрикаты. Готовый для переработки продукт предварительной пропитки связующим упрочняющих материалов тканой или нетканой структуры. Препреговая технология позволяет получить монолитные изделия сложной формы при минимальной инструментальной обработке. | |||

| Размеростабильные конструкции | — конструкции, с высокой точностью сохраняющие свои размеры при различных воздействиях (температурных, механических, химических, и т. д.) | |||

Аннотация.

Проект содержит в себе три части: общая часть, экспериментальная часть, расчётная часть и заключение. В теоретическом разделе приведена теория о композитных материалах, информация о преимуществах композиционных материалов, недостатках композиционных материалов, структуре и свойствах композитных материалов, путях получения композитных материалов и область применения композитных материалов. Заключение содержит аналитику результатов и основные выводы проведенной работы по результатам исследования.

Оглавление:

Термины, определения и сокращения……………………………………………… 2

Аннотация……………………………………………………………………………… 3

Введение………………………………………………………………………………… 5

1. Композитные материалы………………………………………………………..… 8

1.1.1. Преимущества композиционных материалов………………………………..… 9

1.1.2. Недостатки композиционных материалов…………………………………..… 10

1.2.Струкрура и свойства композитных материалов………………………………… 12

1.3. Пути получения композитных материалов…………………………………… 15

1.4. Область применения композитных материалов……………………..……… 18

1.5. Применение композитных материалов при изготовлении понтонных модулей………………………………………………………………………………… 21

Экспериментальная часть………………………………………………………..… 22

2. Оценка прочности стеклопластика в зависимости от ориентации армирующего волокна……………………………………………………..………… 22

Основные выводы…………………………………………………………………… 29

Список использованных источников……………………………………………… 31

Введение

Появление новых сверх легких и прочных материалов дает предпосылки к замене металлоконструкций с их массивностью, коррозионной неустойчивостью, на более современные — композитные.

Исследования по созданию и изучению свойств высокопрочных композитных материалов, способов их применения были начаты и в СССР, и в США еще в 60-х годах прошлого века. Начиная с 70-х годов, в СССР, ФРГ, США, Канаде, Великобритании и Японии построено довольно большое количество объектов в области мостостроения, дорожного и промышленного строительства с использованием различных композитных материалов.

Композиты помимо высоких прочностных характеристик, обладают высокой коррозионной стойкостью, что обуславливает их применение в судостроении, особенно для производства корпусов и палуб лодок и яхт. Австралийская компания «Riverside Marine» в сотрудничестве с предприятием «Wagners CFT» разработала и построила плавучий понтон, который является первым и крупнейшим паромным понтоном, полностью изготовленным из композиционных материалов. Эта конструкция, установленная в Эрли-Бич, Квинсленд, Австралия, имеет длину структуры 114 метров и общую площадь палубы 573 м². Планируется, что применение композитов позволит увеличить срок его службы в два раза, по сравнению с аналогичными конструкциями из металла или бетона. В мировом авиастроении активно осуществляется переход от металлов к композитным материалам. Композиты широко применяются при производстве деталей и узлов в автомобилестроении и сельскохозяйственном машиностроении. Основные достоинства композитов для данных отраслей промышленности: коррозионная стойкость, повышенная стойкость к повреждениям, звукопоглощение, малый вес, экономичность. Благодаря использованию легких и облегченных композитов снижается общий вес автомобильной и сельскохозяйственной техники, а значит, экономится топливо при ее эксплуатации. Оптимизация массовых показателей обеспечивается использованием многослойных конструкций из композитов в изготавливаемых элементах.

В Российской Федерации уже сложились все базовые предпосылки для формирования самостоятельной композитной отрасли, ведь вне зависимости от того где применяются изделия из композитов, основные технологические приемы их переработки остаются одними и теми же. Однако до сих пор она пребывает в зачаточном состоянии. Основные причины этому известны: технологическая отсталость отечественного производства, причем, как производства исходного сырья (смолы и армирующие материалы) так и конечных продуктов — композитных изделий; отсутствие крупных потребителей композитных изделий в тех отраслях промышленности, где композиты способны заменить традиционные материалы; отсутствие действующей и работоспособной системы технического регулирования, отсутствие современных стандартов, регламентирующих производство и методы испытания композитов. Преодоление данных проблем, создаст необходимые условия по существенно более широкому применению реактопластов, армированных волокнами в различных отраслях промышленности.

Целью данного проекта является изучение видов композитных материалов, исследование свойств композитных материалов и областей их применения.

Актуальность работы заключается в том, что появление новых сверх

легких и прочных материалов дает предпосылки к замене металлоконструкций с их массивностью, коррозионной неустойчивостью, на более современные — композитные.

Для достижения данной цели необходимо решить следующие задачи:

1) Анализ имеющихся сведений по данному вопросу.

2) Планирование и подготовка эксперимента.

3) Проведение полнофакторного эксперимента.

4) Сбор и анализ теоретических и экспериментальных данных.

5) Обработка результатов эксперимента и определение погрешностей.

6) Поведение итогов и формулирование выводов.

В проекте были использованы методы экспериментально-теоретического уровня: эксперимент, анализ, моделирование, гипотетический метод.

1. Композицио́нный материа́л

Композицио́нный материа́л (КМ), компози́т [1] — искусственно созданный неоднородный сплошной материал, состоящий из двух или более компонентов с чёткой границей раздела между ними. В большинстве композитов (за исключением слоистых) компоненты можно разделить на матрицу (или связующее) и включённые в неё армирующие элементы (или наполнители). В композитах конструкционного назначения армирующие элементы обычно обеспечивают необходимые механические характеристики материала (прочность, жёсткость и т. д.), а матрица обеспечивает совместную работу армирующих элементов и защиту их от механических повреждений и агрессивной химической среды.

Общее представление о структурном построении композитных материалов показано на рис.1.1.

Рис. 1.1. Структурное построение композитных материалов

Преимущества композиционных материалов.

Главное преимущество КМ в том, что материал и конструкция создается одновременно. Исключением являются препреги, которые являются полуфабрикатом для изготовления конструкций.

Стоит сразу оговорить, что КМ создаются под выполнение данных задач, соответственно не могут вмещать в себя все возможные преимущества, но, проектируя новый композит, инженер волен задать ему характеристики значительно превосходящие характеристики традиционных материалов при выполнении данной цели в данном механизме, но уступающие им в каких-либо других аспектах. Это значит, что КМ не может быть лучше традиционного материала во всём, то есть для каждого изделия инженер проводит все необходимые расчёты и только потом выбирает оптимум между материалами для производства.

-высокая удельная прочность (прочность 3500 МПа)

-высокая жёсткость (модуль упругости 130 — 240 ГПа)

-высокая износостойкость

-высокая усталостная прочность

-из КМ возможно изготовить размеростабильные конструкции

-легкость

Рекомендуемые страницы:

Воспользуйтесь поиском по сайту:

megalektsii.ru