из чего состоит, какие комплектующие бывают

Механизмы передвижения в мостовых кранах располагаются на мосту и тележке. Расположение на мосту помогает передвижению крана по путям, а расположение на тележке способствует передвижению вдоль всего пролета.

Что входит в комплект механизма мостового крана

Краны с центральным механизмом передвижения бывают с тихоходными, средне-ходовыми и быстроходными трансмиссионными валами.

Краны с центральным механизмом передвижения бывают с тихоходными, средне-ходовыми и быстроходными трансмиссионными валами.В комплект механизма передвижения мостового крана входит электродвигатель приводной. Существую две схемы механизма передвижения мостового крана – это с центральным приводом и раздельным приводом.

Если привод центральный, то он расположен в средней части, а если привод раздельный, то каждое колесо крутит свой отдельный привод.

Краны с центральным механизмом передвижения бывают с тихоходными, средне-ходовыми и быстроходными трансмиссионными валами. В состав механизма передвижения с тихоходным трансмиссионным валом входит электродвигатель с приводом, сам трансмиссионный вал и редуктор.

Краны с центральным механизмом передвижения бывают с тихоходными, средне-ходовыми и быстроходными трансмиссионными валами. В состав механизма передвижения с тихоходным трансмиссионным валом входит электродвигатель с приводом, сам трансмиссионный вал и редуктор. Трансмиссионный вал имеет специальные муфты, при помощи которых он соединяется с редуктором и приводными колесами.

Механизм передвижения с среднеходовым валом имеет следующую комплектацию: редуктор, муфты, подшипники. Для передачи крутящегося эффекта на приводные колеса используются специальные передачи. Они представляют собой несколько шестеренок и зубчатых венцов.

Муфты, опоры и вставки позволяют уменьшить массу механизма. В комплектацию механизма передвижения с быстроходным трансмиссивным валом входит: электродвигатель с приводом и зубчатые муфты, которые помогают соединить электродвигатель с трансмиссионным валом.

Несмотря на то, что механизм передвижения с быстроходным валом два редуктора, все же по весу он будет значительно меньше механизма передвижения с тихоходным валом.

Механизмы передвижения с быстроходным валом требуют точности в производстве, а малейший перекос или дефект вызывает сбой. Поэтому их используют на достаточно коротких дистанциях.

Раздельный привод механизма передвижения используется в основном в кранах мостового типа общего и специального назначения. В его состав входят несколько приводов, расположенных раздельно. Благодаря раздельному приводу, не надо тратиться на монтаж и эксплуатацию. Привод имеет в своем составе тормоз, электродвигатель, редуктор и ходовое колесо.

Механизм подъема груза

Механизмы подъема груза располагаются на крановой тележке.

Механизмы подъема груза располагаются на крановой тележке.Механизмы подъема зависят от назначения крана, какие грузы он поднимает, на какую высоту и каким весом. Например, если груз поднимают при помощи крюков, то используют один механизм подъема груза.

Этот механизм предполагает наличие:

- тормоза;

- барабана;

- грузового каната;

- блоков;

- редуктора;

- трансмиссионного вала;

- электродвигателя с приводом.

Подъемы, предназначенные для более тяжелых грузов, имеют такую же конструкцию, только дополнительно могут иметь еще один редуктор.

Если груз поднимают на большую высоту, то длина каната, который накручивается на барабан, может увеличиваться. Она будет значительно больше того каната, который будет накручен в один слой. Если все же необходимо использовать такой длинный канат, то в такой момент используют специальные механизмы, которые называются канато-укладчиками. Благодаря таким канато-укладчикам весь длинный канат равномерно накрутится на барабан и получится красивый слой каната. В свою очередь они бывают винтовые, кривошипные, кулачковые и другие канато-укладчики.

Тележки

Грузовые тележки точно так же как и краны бывают подвесными и опорными

Грузовые тележки точно так же как и краны бывают подвесными и опорнымиНа грузовые тележки могут устанавливать механизмы поворота лебедки. Они нужны для ограничения раскачивания подвешенного груза. Самым главным условием для механизма передвижения тележки является то, чтоб к нему был беспрепятственный доступ.

То есть при какой–либо поломке не должно возникать необходимости разбирать тележку, чтобы ее подремонтировать.

В свою очередь подвесные тележки бывают монорельсовые и двухрельсовые, а опорные тележки бывают по предназначению для двухбалочных и однобалочных кранов. Тележки могут передвигаться как самостоятельно, так и при помощи канатной тяги.

Тележки с канатной тягой применяются для кранов с небольшими грузами. Но у тележек данного типа есть существенные недостатки: в процессе эксплуатации канаты у тележек быстро изнашиваются.

При подъеме на высоту груз долгое время раскачивается и его необходимо останавливать дополнительными средствами, чтобы точно сориентировать в нужное место.

Грузовые тележки монорельсовые применяются в основном на производстве, внутри цеха, имеют небольшой вес и небольшие размеры. Тележки козлового крана используются для работы с длинными грузами. Эта тележка имеет грузовую лебедку. Здесь, чтобы груз не раскачивался, применяют специальные опоры для груза.

mostovoi-kran.ru

Механизмы передвижения мостовых кранов

Строительные машины и оборудование, справочник

Механизмы передвижения мостовых кранов

Категория:

Машинисту мостового крана

Механизмы передвижения мостовых кранов

В мостовых кранах механизмы передвижения устанавливают на мосту (для перемещения моста по ходовым путям) и на тележке (для перемещения тележки вдоль пролета крана).

Механизм передвижения имеет приводной электродвигатель, связанный системой передач с ходовой частью крана, снабженной приводными и неприводными ходовыми колесами.

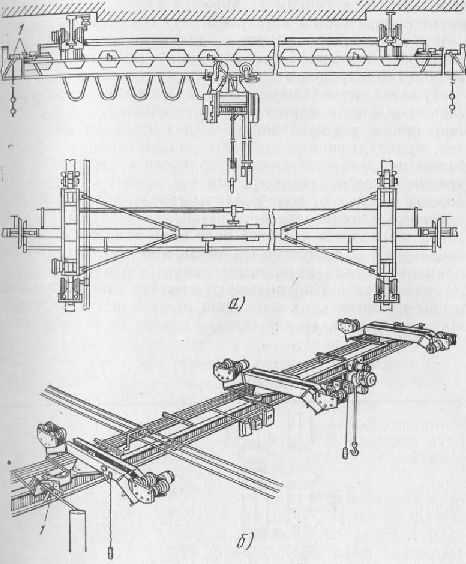

Механизмы передвижения мостовых кранов выполняют по двум основным схемам расположения привода: с центральным или раздельным. При центральном приводе приводной электродвигатель установлен в средней части моста. В этом случае крутящий момент на приводные колеса передается трансмиссионным валом. Прн раздельном приводе каждое приводное колесо или группы приводных ходовых колес имеют индивидуальный привод.

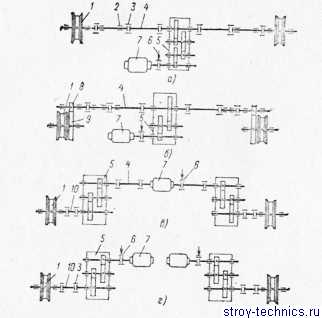

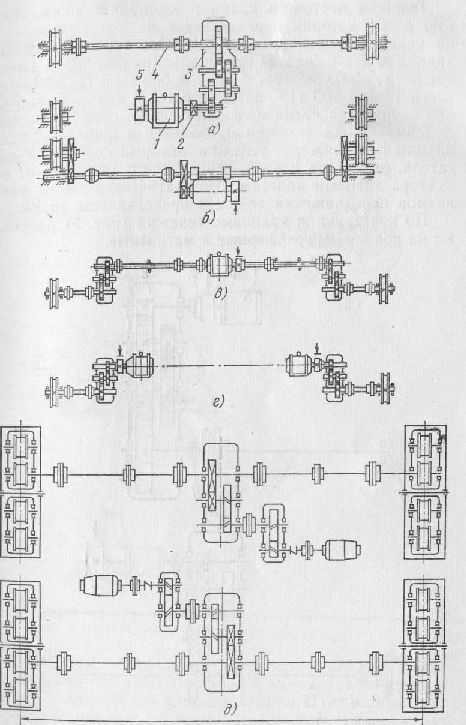

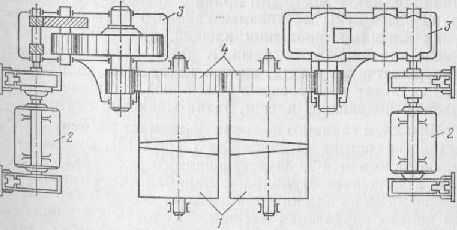

Механизмы передвижения кранов с центральным приводом по типу трансмиссионного вала подразделяют с тихоходным, средне-ходовым и быстроходным трансмиссионными валами.

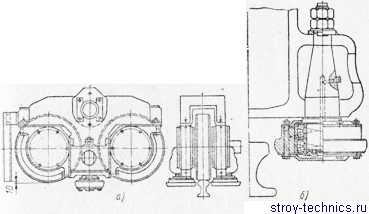

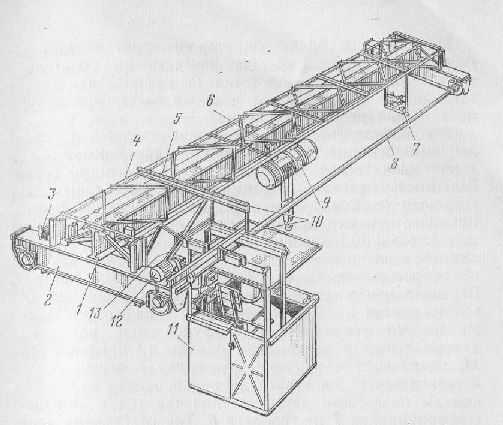

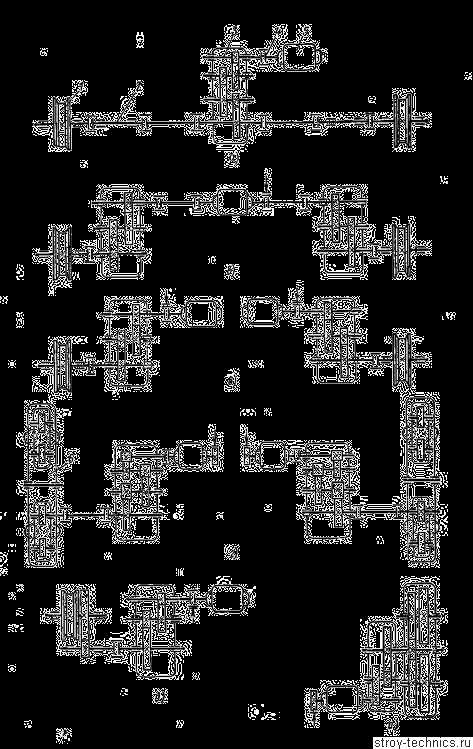

Механизм передвижения с тихоходным трансмиссионным валом (рис. 28, а) состоит из приводного электродвигателя, двух- или трехступенчатого редуктора и трансмиссионного вала. Трансмиссионный вал обычно состоит из нескольких секций, которые соединены между собой зубчатыми муфтами, и опирается на промежуточные опоры, закрепленные на мосту крана. Соединение трансмиссионного вала с выходным валом редуктора и приводным колесом осуществляется также с помощью зубчатых муфт. Тормоз устанавливают или на соединительной муфте вала электродвигателя с входным валом редуктора или на свободном конце вала электродвигателя. Применение зубчатых муфт, а также опор с самоустанавлирающимися подшипниками позволяет получить необходимую соосность соединяемых вставок и обеспечить нормальную работу трансмиссионного вала. Трансмиссионный вал механизма передвижения (рис. 28, а) имеет частоту вращения, равную частоте вращения приводных ходовых колес и передает значительный крутящий момент, поэтому вал, муфты и опоры имеют большие размеры, а механизм обладает большой массой. Несмотря на указанные недостатки, механизмы передвижения с тихоходным трансмиссионным валом нашли широкое распространение на мостовых кранах общего и специальных назначений, особенно на мостах ферменной конструкции.

Механизм передвижения с среднеходовым трансмиссионным валом (рис. 28,6) комплектуют редуктором с меньшим передаточным числом, чем редуктор на рис. 28, а, что позволяет уменьшить в несколько раз крутящий момент, передаваемый трансмиссионным валом от двигателя и, следовательно, использовать муфты, опорные подшипники и вставки меньших размеров. Для передачи крутящего момента с трансмиссионного вала на приводные ходовые колеса используют открытые зубчатые передачи, состоящие из шестерен, насаженных на концы трансмиссионного вала и зубчатых венцов, установленных на колесах либо дополнительные концевые редукторы, располагаемые вблизи колес.

Применение муфт, промежуточных опор и вставок меньших размеров позволяет снизить массу узлов трансмиссионного вала. Однако применение дополнительных открытых зубчатых передач или концевых редукторов не приводит к значительному снижению общей массы механизма. Механизмы передвижения с открытыми зубчатыми передачами, обладающими малой долговечностью, не нашли широкого применения.

Рис. 28. Схема механизмов передвижения кранов:

а — с тихоходным трансмиссионным валом; б — с среднеходовым транс» мисси они ым валом; в — с быстроходным трансмиссионным валом; г — о раздельным приводом

Механизм передвижения с быстроходным трансмиссионным валом (рис. 28, в) имеет приводной электродвигатель, установленный в середине моста крана, который непосредственно соединен зубчатыми муфтами с трансмиссионным валом. Концы трансмиссионного вала соединены с входными валами редукторов, размещенных вблизи приводных ходовых колес. Выходной вал редуктора зубчатыми муфтами соединяется с колесом непосредственно или с помощью промежуточного тихоходного вала, В рассмотренной схеме механизма передвижения трансмиссионный вал этого механизма передвижения имеет частоту вращения, равную частоте вращения приводного электродвигателя. По сравнению с механизмами передвижения, приведенными на рис. 28, а, б, он передает наименьший крутящий момент. Это позволяет при той же мощности приводного двигателя уменьшить в 2—3 раза диаметр трансмиссионного вала по сравнению с тихоходным валом и снизить его массу в 4—6 раз. Общая масса механизма передвижения с быстроходным валом, несмотря на наличие двух редукторов при больших пролетах, будет меньше массы механизма передвижения с тихоходным валом.

Однако вследствие большой частоты вращения установка быстроходного вала требует особой точности его изготовления, балансировки и монтажа, применения опор повышенной жесткости, препятствующих образованию несоосности при деформации моста (в результате перекоса) крана в горизонтальной плоскости. Поэтому механизмы передвижения с быстроходным валом применяют на мостовых кранах с пролетами, не превышающими 20 м.

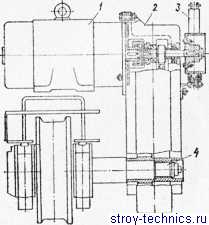

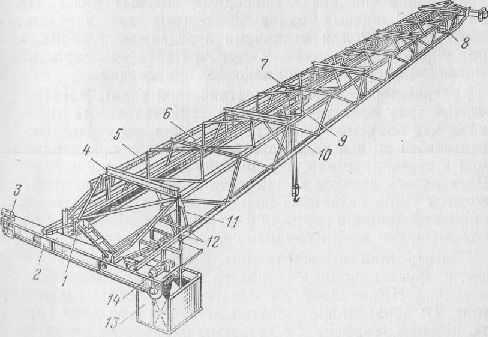

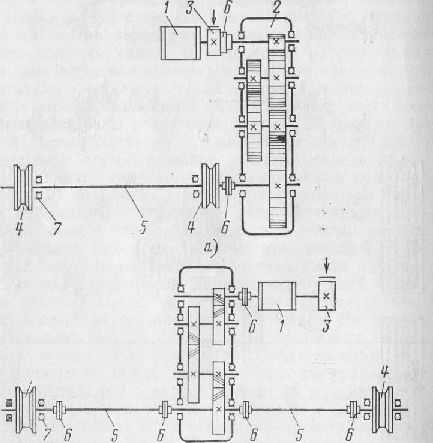

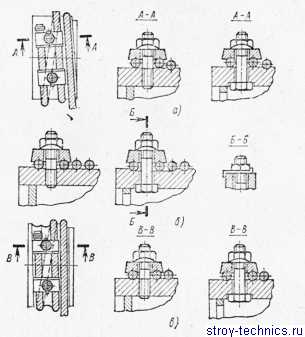

Механизм передвижения с раздельным приводом (рис. 28, г) нашел преимущественное распространение на мостовых балочных кранах общего и специального назначений пролетами более 15 м. Он состоит из двух или нескольких самостоятельных приводов, устанавливаемых на рабочих площадках моста вблизи концевых балок и служит для привода одного или нескольких ходовых колес. Применение раздельного механизма передвижения позволяет отказаться от длинных трансмиссионных валов, уменьшить затраты на монтаж и эксплуатацию. При раздельном приводе каждая концевая балка моста приводится в движение собственным приводом, а связь между приводами осуществляется через металлоконструкцию крана. Каждый привод состоит из электродвигателя, тормоза, редуктора и приводного ходового колеса. Для удобства монтажа и компенсации несоосности соединяемых валов редуктора и ходового колеса применяют зубчатые муфты и тихоходный вал (рис. 29, а) или используют муфты типа шарнира Гука и карданные валы (рис. 29,6).

Широкое применение в раздельных механизмах передвижения нашли компактные приводы (рис. 30), выполненные в виде навесного вертикального редуктора, устанавливаемого на шлицах вала приводного ходового колеса, и фланцевого электродвигателя. Тормоз устанавливают на подставке, закрепляемой на редукторе или соединительной муфте вала двигателя с редуктором.

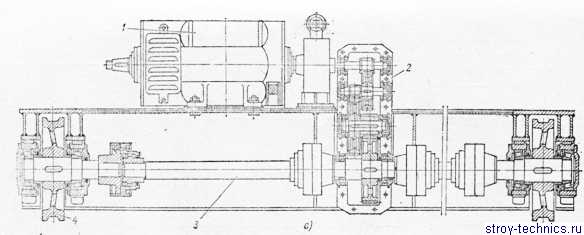

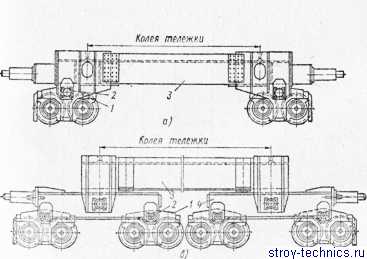

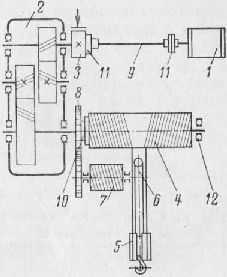

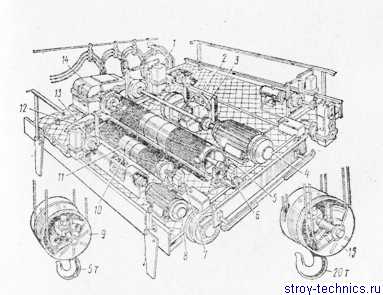

Механизмы передвижения тележек мостовых кранов выполнены по схеме механизма передвижения крана с тихоходным трансмиссионным валом с центральным (рис. 31, а) или с консольным (рис. 31,6) расположением вертикального редуктора на раме тележки. Вращающий момент от электродвигателя через редуктор передается на трансмиссионный вал, связанный с цилиндрическими приводными ходовыми колесами (рис. 31, а), или передается непосредственно на приводное ходовое колесо тележки, которое трансмиссионным валом соединено с другим приводным колесом (рис. 31,6).

Рис. 29. Общий вид раздельного привода механизма передвижения мостового крана:

а — с вертикальным редуктором и зубчатой соединительной муфтой; б — о горизонтальным редуктором и быстроходным карданным валом

Рис. 30. Схема раздельного привода с фланцевым электродвигателем и навесным редуктором

Одним из важнейших элементов ходовой части рельсовых механизмов передвижения, к которым относятся также и механизмы передвижения мостовых кранов и их. тележек, являются ходовые колеса. Для механизмов передвижения мостовых кранов используют ходовые колеса с боковыми уступами — ребордами. При применении безребордных ходовых колес ходовую часть крана допол- нительно снабжают устройствами, удерживающими кран на рельсо« вом пути.

Ходовые колеса мостовых кранов и тележек выполнены из стали одно- или двухребордными с цилиндрической или конической дорожкой катания. Преимущественное распространение получили двухребордные ходовые колеса с цилиндрической дорожкой катания . Основные размеры двух- и одноребордных стальных цельнокатаных и штампованных цилиндрических ходовых колес (ГОСТ 3569—74), а также конических и цилиндрических безребордных ходовых колес приведены в табл. 32.

Для компенсации неточностей в укладке крановых путей, монтажа металлоконструкции и т. п. ширина цилиндрической дорожки катания одно- и двухребордных ходовых колес для механизмов передвижения кранов должна быть на 30 мм больше ширины головки рельса, конической дорожки катания на 40 мм, а ходовых колес тележек на 15—20 мм.

Ходовые колеса кранов и тележек являются тяжелонагруженны- ми и быстроизнашиваемыми элементами ходовой части, Поэтому к материалам, из которых они изготовлены, а также к их обработке и установке предъявляют высокие требования.

Рис. 31. Схема привода механизма передвижения тележки:

а — с центральным расположением вертикального редуктора; б — с боковым расположением вертикального редуктора

32. Основные размеры (мм) крановых колес (ГОСТ 3569—74)

Ходовые колеса кранов и тележек изготовляют из штампованных или цельнокатаных заготовок из стали 75, 65Г (ГОСТ 14959—79). Цельнокатаные колеса имеют приблизительно долговечность, большую в 1,5 раза долговечности штампованных. Для обеспечения высокой твердости (НВ 300—360) дорожки катания ходовые колеса подвергают термообработке на глубину: при диаметре колеса 200—250 мм —15 мм; 320—500 мм —20 мм; 560—710 мм — 30 мм; 800—1000 мм — 40 мм. Для ходовых колес, предназначенных для кранов тяжелого и весьма тяжелого режимов работы, применяют-., закалку токами высокой частоты, а для колес кранов среднего и легкого режимов работы — нормализацию. Обработка поверхности катания должна соответствовать 11-му квалитету.

При возникновении перекоса крана, оборудованного приводными цилиндрическими колесами, реборды вступают в контакт с головкой подкранового рельса, ограничивают дальнейшее образование перекоса и подвергаются большим нагрузкам трения, вызывающим их быстрое изнашивание. Поэтому для уменьшения трения и износа в некоторых конструкциях мостовых кранов применяют устройства для смазывания реборд и головок рельсов.

При возникновении перекоса крана с приводными коническими ходовыми колесами, устанавливаемыми вершиной конуса вне пролета, контакт с рельсом приводного колеса опережающей стороны крана осуществляется по меньшему диаметру, а колеса отстающей стороны — по большему. При одинаковой частоте вращения приводных колес скорость передвижения отстающей стороны крана возрастает, а опережающей снижается. Это приводит к выравниванию крана на путях без взаимодействия реборд с рельсами и способствует увеличению срока службы ходовых колес.

Немаловажное влияние на изнашивание реборд ходовых колес оказывают точность установки ходовых колес на кране и правильная укладка рельсового пути. Перекос хотя бы одного из ходовых колес способствует более интенсивному перекосу движущегося крана и трению реборд о головки подкрановых рельсов. При недопустимом сужении или расширении .крановых путей также наблюдается интенсивное изнашивание реборд ходовых колес, а иногда и заклинивание крана, приводящее к поломке ходовой части. Поэтому крановщики и ремонтные службы при интенсивном изнашивании ходовых колес в первую очередь должны обратить вни- мание на их установку и состояние крановых путей. В соответствии с ГОСТ 24378—80 Е угол перекоса ходового колеса по отношению к оси концевой балки не должен превышать 0,002 рад; максимальное угловое отклонение опорных поверхностей подбуксо- вых платиков для выкатных букс 0,002 рад. Точность укладки подкранового пути регламентируют Правила.

Приводные ходовые колеса (рис. 32,а) монтируют на валах, передающих на колесо крутящий момент от привода, а неприводные (рис. 32,6) — на вращающихся осях, не передающих крутящего момента. Валы или оси ходовых колес устанавливают на подшипниках в корпусах, называемых буксами.

Буксы, выполненные съемными и разъемными, предназначены для закрепления ходовых колес на раме тележки, концевых балках моста крана или балансирах. Применение съемных букс позволяет упростить замену ходовых колес при ремонтах путем отсоединения букс от мест крепления и последующего выкатывания ходового колеса. Наиболее широко распространен монтаж на угловых отъемных буксах.

Рис. 32. Крановые ходовые колеса: а — приводное; б — неприводное

При установке безребордных ходовых колес в качестве элементов, ограничивающих перемещение крана по рельсам, используют горизонтальные направляющие ролики (рис. 33). Направляющие ролики устанавливают на концевых балках или балансирах в непосредственной близости от ходовых колес в двух вариантах: с двух сторон рельса или с одной стороны, обращенной к пролету. Благодаря применению направляющих роликов уменьшаются потери на трение по сравнению с ребордными колесами, поскольку в этом случае трение скольжения реборд по головке рельса заменяется трением качения горизонтальных роликов по рельсу. Усложнение конструкции ходовой части компенсируется снижением мощности привода (благодаря уменьшению сопротивлений передвижению), увеличением срока службы ходовых колес.

Диаметры ходовых колес, применяемых для механизмов передвижения кранов и тележек в соответствии с действующим стандартом, не должны превышать 1 м, и, следовательно, максимальная допускаемая нагрузка на ходовое колесо также ограничена. Для мостовых кранов и тележек грузоподъемностью до 50 т ходовая часть выполнена с четырьмя ходовыми колесами, для кранов грузоподъемностью 80 т с восьмью, а для кранов грузоподъемностью 160 т и более — с 16 колесами.

Для обеспечения равномерного распределения нагрузок на ходовые колеса ходовую часть мостовых кранов большой грузоподъемности выполняют на уравновешивающих балансирах. Ходовые колеса на буксах попарно устанавливают на балансирных тележках и шарнирно соединяют горизонтальными осями или с концевой балкой крана (рис. 34, а) или с главным балансиром (рис. 34, б), который в свою очередь шарнирно соединен с концевой балкой. Привод такой многоколесной ходовой части — центральный или раздельный и осуществляется одним или несколькими механизмами передвижения. Приводными могут быть все колеса, а также половина или четверть общего числа ходовых колес. Важным условием применения нескольких механизмов передвижения является обеспечение синхронной частоты вращения всех приводных колес.

На механизмах передвижения применяют горизонтальные редукторы Ц2, вертикальные редукторы ВК и ВКУ, которые жестко закрепляют болтами на металлоконструкции крана или тележки, и вертикальные редукторы ВКН с полым выходным валом, с внутренними шлицами или шпоночной канавкой, предназначенными для соединения с валом ходового колеса.

Рис. 33. Ходовая часть механизма передвижения с горизонтальными роликами:

а — общий вид ходовой части с балансиром; б — установка горизонтального ролика

Рис. 34. Установка ходовых колес мостового крана на балансирных тележках:

а — вось.миколесного; 6 — шестнаддатиколесного

При установке безребордных ходовых колес в качестве элемен» тов, ограничивающих перемещение крана по рельсам, используют горизонтальные направляющие ролики (рис. 33). Направляющие ролики устанавливают на концевых балках или балансирах в не- посредственной близости от ходовых колес в двух вариантах: о двух сторон рельса или с одной стороны, обращенной к пролету. Благодаря применению направляющих роликов уменьшаются потери на трение по сравнению с ребордными колесами, поскольку в этом случае трение скольжения реборд по головке рельса заменяется трением качения горизонтальных роликов по рельсу. Усложнение конструкции ходовой части компенсируется снижением мощности привода (благодаря уменьшению сопротивлений передвижению), увеличением срока службы ходовых колес.

Диаметры ходовых колес, применяемых для механизмов передвижения кранов и тележек в соответствии с действующим стандартом, не должны превышать 1 м, и, следовательно, максимальная допускаемая нагрузка на ходовое колесо также ограничена. Для мостовых кранов и тележек грузоподъемностью до 50 т ходовая часть выполнена с четырьмя ходовыми колесами, для кранов грузоподъемностью 80 т с восьмью, а для кранов грузоподъемностью 160 т и более — с 16 колесами.

Реклама:

Читать далее: Электродвигатели постоянного тока мостовых кранов

Категория: — Машинисту мостового крана

Главная → Справочник → Статьи → Форум

stroy-technics.ru

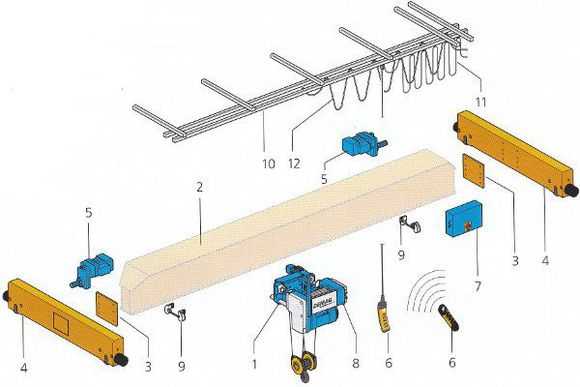

Устройство мостового крана

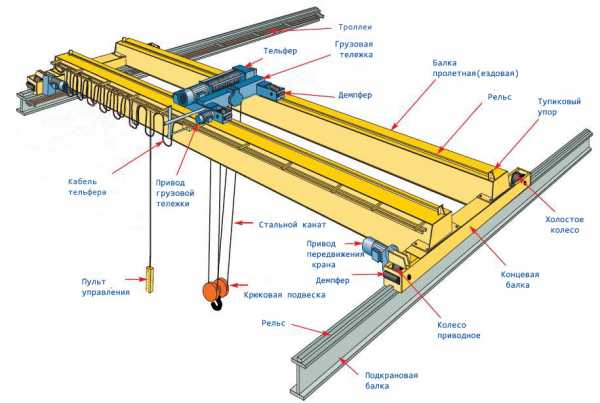

Рассмотрим на примере мостового двухбалочного крана его устройство и основные компоненты которые в большей части можно и отнести и к однобалочным опорным и подвесным кранам

Балка пролетная(ездовая)- главная несущая конструкция крана предназначенная для передвижения грузовой тележки. В зависимости от типа крана и его грузоподъемности может иметь следующие основные конфигурации:

- Ездовая балка мостового крана коробчатого сечения представляет из себя металлоконструкцию сваренную из листового металла и имеет прямоугольный профиль.

- Мост трубчатого сечения с приваренным для усиления металлоконструкции двутавровой балкой.

- Пролетная балка из двутаврового сечения применяется только на кранах мостовых с облегченным режимом работы.

- Решетчатая конструкция пролетной балки

Концевая балка является опорным элементом пролетной балки и представляет собой жесткую сварную металлическую конструкцию чаще всего коробчатого сечения, с установленной на ней ходовой частью крана.

Металлическая конструкция концевой балки состоит из двух поясов, двух вертикальных стенок и диафрагм, размещенных внутри балки. Для установки ходовой части крана к концевым балкам приваривают посадочные платики с обработанными поверхностями, к которым при помощи болтов крепят буксы с ходовыми колесами. Соединение главных балок моста с концевыми осуществляют сваркой.

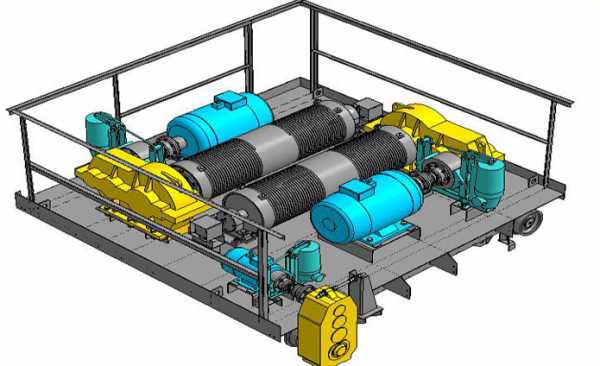

Грузовая тележка двухбалочных мостовых кранов представляет из себя сварную металлоконструкцию, посредством которой происходит перемещение груза вдоль пролетных балок, а также его подъема. На однобалочных мостовых кранах функцию грузовой тележки выполняет электрическая таль. В целом механизм передвижения грузовой тележки аналогичен механизму передвижения крана.

Привод передвижения крана представляет из себя механизм состоящий из мотор-редукторов приводящий в движение приводные колеса крана расположенные на концевых балках. Поскольку привод передвижения расположен на обоих концевых балках важной задачей обеспечения равномерности нагрузки является синхронность работы мотор-редукторов. Однако для малых пролетов возможно изготовление с одним центральным приводом.

Подкрановые рельсы мостовых кранов имеют другой профиль относительно железнодорожных и маркируются в зависимости от грузоподъемности и режима работы крана следующим образом: КР 70, КР80, КР100, КР120, КР140. Также в качестве рельса на передвижение грузовой тележки может выступать стальной квадрат если нагрузка на тележку не столь велика.

Крановые колеса на мостовых кранах могут иметь различные габариты и изготавливаются из стали 65Г с последующей закалкой поверхности катания. Приводными называют те колеса которые работают совместно с мотор-редукторами и обеспечивают передвижение крана вдоль цеха.

Крюковая подвеска включает блоки, которые вместе с верхними блоками на раме тележки и огибающим блоки канатом образуют полиспаст. На мостовых кранах для обеспечения при подъеме-опускании груза только его вертикального перемещения, создания равномерной нагрузки на опоры барабана и благоприятных условий для нагружения пролетной части моста применяют сдвоенные полиспасты, т. е. такие, при которых на барабан одновременно наматываются две ветви каната.

tkran.ru

Общие сведения об устройстве мостовых кранов

Строительные машины и оборудование, справочник

Общие сведения об устройстве мостовых кранов

Категория:

Электрическое оборудование

Общие сведения об устройстве мостовых кранов

Мостовым кран называется потому, что его несущая конструкция выполнена в виде моста, перекинутого через пролет цеха и перемещающегося вдоль цеха или специальной эстакады по надземным рельсовым путям.

Различают следующие конструкции мостовых кранов: однобалочные и двухбалочные, с ручным и электрическим приводом, с кабиной управления и управляемые с пола (земли). В зависимости от типа грузозахватного органа мостовые краны подразделяются на крюковые (с одним или двумя крюками), магнитные (с подъемным электромагнитом) и грейферные. Кроме того, имеются мостовые краны, снабженные специальными грузозахватными органами (клещами, лапами и т. д.). По способу расположения мостовые краны бывают опорными и подвесными.

Однобалочный мостовой кран (кран-балка) состоит из прокатной двутавровой балки, прикрепляемой по концам к концевым (поперечным) балкам, снабженным ходовыми колесами. В качестве грузовой тележки здесь используется ручная или электрическая таль, перемещающаяся по нижней полке двутавровой балки. При больших пролетах главная балка усиливается фермами.

С 1947 по 1965 г. нашей промышленностью выпускались краны типа НК (разработка ВНИИПТМАШ) грузоподъемностью 1-5 т, с пролетами 5-15 м (рис. 1). В настоящее время они не выпускаются, но еще длительное время будут эксплуатироваться на предприятиях страны, поэтому в табл. 1 приводятся их технические характеристики.

В 1960 г. ВНИИПТМАШ разработаны новые конструкции опорных кранов. Опорные кран-балки конструкции 1960 г. грузоподъемностью 1 и 2 т имеют пролет 4-22,5 м, а при грузоподъемности 3 и 5т пролет составляет 4-28,5 м. Эти краны по конструкции делят на краны малых пролетов (4-11 м) и краны больших пролетов (12-28,5 м).

Рис. 1. Общий вид однобалочного мостового крана типа НК. 1 — главные (продольные) балки; 2 — концевые балки; 3 — тельфер.

У «раиов малых пролетов с управлением из кабины (рис. 2) пролетное строение моста представляет собой несущую ездовую двутавровую балку, опирающуюся концами на концевые балки. В плоскости верхних полок ездового двутавра размещена горизонтальная вспомогательная ферма. Вертикальная вспомогательная ферма и .площадки для обслуживания на кран-балках отсутствуют, поэтому кабина управления с оборудованием подвешена к продольному и поперечному швеллерам, опирающимся на несущий двутавр, концевую балку и специальную вертикальную формочку — кронштейн. Электроталь перемещается по нижним полкам несущего двутавра. Ток к ней поступает через токоприемники от троллеев. Краны питаются током от главных (цеховых) троллеев через токоприемники. Механизм передвижения кранов имеет один привод, укрепленный на валу приводного ходового колеса. Со вторым приводным колесом привод соединен трансмиссионным валом без промежуточных опор.

Рис. 2. Край-балка малого пролета (4-11 м) с управлением из кабины.

Рис. 3. Кран-балка большого пролета (11-28,5 м) с управлением из кабины.

На концевой балке со стороны, противоположной главным троллеям, размещен конечный выключатель 3 механизма передвижения крана. При управлении с пола здесь располагается также пусковая электроаппаратура механизма передвижения крана.

У однобалочных кранов больших пролетов с управлением из кабины (рис. 3) подвесная двутавровая балка подвешена посредине между двумя несущими вертикальными решетчатыми фермами к поперечным двутавровым балкам, опирающимся на несущие фермы. Вспомогательная горизонтальная ферма размещена между верхними поясами вертикальных несущих ферм симметрично по отношению к подвесной балке. Пролетное строение моста опирается на концевые балки. Вертикальная вспомогательная ферма и площадки для обслуживания на этих кран-балках также отсутствуют. Кабина управления с оборудованием подвешена к продольным и поперечным балкам и кронштейну, опирающимся на концевую балку и вертикальную несущую ферму. Электроталь перемещается по нижним полкам подвесного двутавра, получая ток с помощью токоприемников от троллеев. Ток от главных троллеев поступает через токоприемники. Механизм передвижения крана имеет два раздельных привода, укрепленных на валах приводных ходовых колес. На одной из концевых балок размещены два конечных выключателя для механизма передвижения крана, а при управлении с пола — и пусковая электроаппаратура механизма передвижения однобалочного крана.

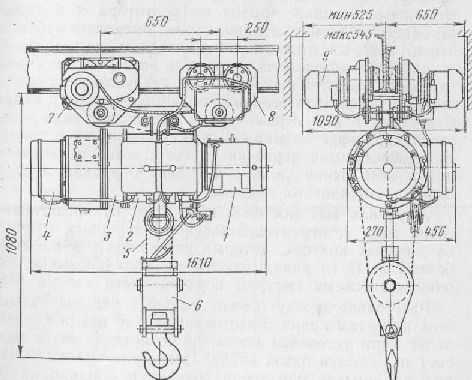

Устройство тельфера (электрической тали). Электрическая таль представляет собой грузоподъемный механизм для подъема груза и перемещения его вдоль однорельсового пути в виде двутавровой балки, прикрепляемой к кран-балке или подвешиваемой к потолку здания. Электротали делятся на три группы: с соосным расположением узлов механизма подъема; с электродвигателем, вмонтированным в грузовой барабан; с параллельно расположенными осями барабана и электродвигателя.

Электротали первой группы, применяющиеся в качестве грузоподъемных устройств на однобалочных кранах типа НК, состоят из следующих основных узлов (рис. 4): асинхронного электродвигателя подьема груза, корпуса тельфера с грузовым барабаном, редуктора, колодочного или дискового тормоза, каната.

Крюковой подвески, ведущей и ведомой тележек, двух электродвигателей передвижения. Каждый из перечисленных узлов является самостоятельным, что позволяет быстро производить сборку, разборку и замену узлов. Корпус электрической тали представляет собой цилиндрическую сварную коробку из листовой стали, на концах которой имеются фланцы с отверстиями под болты для крепления с одной стороны двигателя подъема груза, а с другой картера редуктора. В верхней части корпуса параллельно друг другу приварены две щеки с ребрами, с помощью которых тельфер подвешивается к траверсе тележки передвижения. В нижней части корпуса с одной его стороны имеется окно для пропуска грузового каната, а с другой приварена скоба, к которой на пальце крепится подвеска уравнительного блока. Блок и ветви грузового каната, намазываемые на барабан, расположены на одинаковом расстоянии от вертикальной оси корпуса. Благодаря этому зев крюка тельфера находится точно на вертикальной оси корпуса. В корпусе размещен грузовой барабан, установленный своими ступицами с одной стороны на подшипниках качения электродвигателя подъема, а с другой — на иодом валу редуктора.

Рис. 4. Общий вид электротали с соосным расположением узлов механизма подъема.

Полый вал редуктора, на шлнцевой поверхности которого крепится барабан, является валом последней ступени редуктора и в то же время служит для пропускания вала-шестерни первой ступени редуктора, передающей усилие от вала двигателя.

Тельфер со встроенным в барабан двигателем применяется на кран-балках конструкции 1960 г. Механизм подъема указанного тельфера, показанный на рис. 5, имеет токоподводящую коробку, барабан, редуктор и тормоз. В токоподводящей коробке находятся магнитный пускатель электропривода передвижения тельфера, пускатель механизма подъема и контактные кольца. В корпус грузового барабана впрессован статор электродвигателя, а ротор насажен на вал, имеющий на конце шлицы и соединенный посредством муфты с первым валом редуктора, на конце которого установлен маховик стопорного тормоза. На втором валу редуктора находится дисковый грузоупорный тормоз, предназначенный для регулирования скорости опускания груза. Вращающий момент от редуктора к барабану передается с помощью полого вала, имеющего зубчатый венец, который постоянно находится в зацеплении со ступицей барабана. Для всего ряда электроталей (кроме грузоподъемностей 0,125 и 0,25 т) предусмотрена единая система индексации (сокращенного обозначения), например Т32-511. Две первые буквы означают — таль электрическая, цифра за ними — грузоподъемность в тоннах, три цифры после черточки соответственно обозначают: номер исполнения тали, исполнение барабана и число скоростей механизма подъема.

Двухбалочный мостовой кран (рис. 6) представляет собой мост, перемещающийся по крановым путям на ходовых колесах, которые установлены в концевых балках. Пути укладываются на подкрановые балки, опирающиеся на выступы верхней части колонн цеха.

Расстояние между осями крановых рельсов называется пролетом крана. Расстояние между осями ходовых колес (при установке моста на четырех ходовых колесах) называется базой крана. При числе ходовых колес больше четырех они устанавливаются попарно на балансирах.

По верхнему (а в некоторых конструкциях по нижнему) поясу балок моста поперек пролета цеха передвигается крановая тележка, снабженная подъемным механизмом. Обычно на тележках мостовых кранов грузоподъемностью свыше 15 т устанавливаются два механизма подъема: главный и вспомогательный. Механизм передвижения крана установлен «а мосту крана, механизм передвижения тележки — непосредственно на тележке. Управление всеми механизмами производится из кабины, прикрепленной к мосту крана. Для обслуживания троллеев на кране предусмотрена специальная площадка. Подвод тока к тележке осуществляется с помощью гибкого кабеля или троллеев.

Рис. 5. Электроталь со встроенным в барабан двигателем. а — общий вид; б — кинематическая схема механизма подъема.

Рис. 6. Общий вид двухбалочного мостового крана.

Применение гибкого токоподвода упрощает конструкцию, повышает надежность эксплуатации и снижает массу крана, так как позволяет отказаться от стоек и площадок для их размещения и обслуживания.

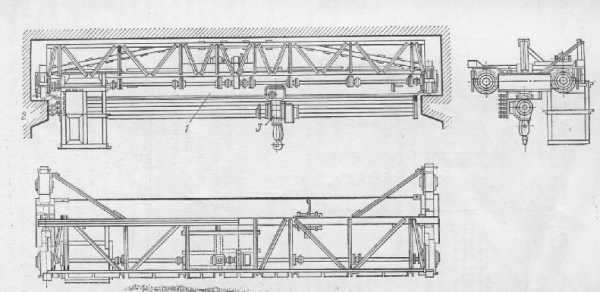

Мост крана и его механизм передвижения. Мост крана состоит из жестко соединенных между собой главных и концевых балок. Главные балки выполняются в виде сплошных балок или решетчатых ферм. Имеется два типа мостовых кранов. Мостовой кран первого типа изготовляется из двух балок коробчатого сечения. Мостовой кран второго типа состоит из двух главных вертикальных ферм, непосредственно воспринимающих нагрузку, двух вспомогательных вертикальных ферм и четырех горизонтальных ферм, две из которых расположены в плоскости верхних поясов главных ферм и две — в плоскости нижних поясов. Каждая половина моста (из четырех ферм) крепится к концевым двухступенчатым балкам. Мост крана передвигается на ходовых колесах, приводимых в движение механизмом передвижения, который смонтирован непосредственно на мосту. Передача движения от двигателя, установленного на Мосту, к ходовым колесам крана осуществляется с помощью трансмиссионного вала и зубчатых передач. Трансмиссионный вал состоит из отдельных звеньев длиной 4-6 м, соединенных между собой муфтами. Обычно не все ходовые колеса крана соединены с двигателем. Ходовые колеса, соединенные с двигателем, называются приводными (или ведущими), а несоединенные — холостыми (или ведомыми).

В зависимости от частоты вращения трансмиссионного вала различают следующие механизмы передвижения моста: с тихоходным, среднеходным и быстроходным трансмиссионным валом. На рис. 7, а приведена кинематическая схема механизма с тихоходным трансмиссионным валом. При этой схеме в средней части моста устанавливается двигатель механизма передвижения, вал двигателя муфтой соединяется с цилиндрическим редуктором. Тормоз механизма устанавливается на соединительной муфте или на специальном тормозном шкиве, который располагается на втором конце вала двигателя. Выходной вал редуктора соединен с трансмиссионным валом, состоящим из отдельных секций. На рис. 7,6 показана схема механизма передвижения крана со среднеходным трансмиссионным валом. В этой схеме зубчатые передачи находятся не в одном месте, а разделены на две ступени: одна у двигателя, а вторая у ходовых колес. Эта схема применяется чаще всего на старых кранах. На рис. 7, в показана схема механизма передвижения крана с быстроходным трансмиссионным валом. В отличие от рассмотренных выше схем здесь вал вращается с той же частотой, что и двигатель, а передача в виде двух одинаковых редукторов устанавливается около концевых балок моста крана. Выходные валы редукторов с помощью муфт соединяются н еп оср едет вен нос валами ходовых колес. В последнее время широкое распространение нашла схема механизма передвижения с раздельным приводом (рис. 7, г). В этой схеме ходовые колеса концевой балки моста приводятся в движение индивидуальными двигателями. Между приводами, расположенными на различных концах балки, не предусмотрено никакой электрической связи. Выравнивание концевых балок в движении обеспечивается самой металлоконструкцией крана. Число ходовых колес, на которых перемещается мост крана, зависит от грузоподъемности крана. На кранах грузоподъемностью до 50 т обычно применяют четыре ходовых колеса. На кранах грузоподъемностью 75- 125 т и пролетом любой длины, а также на кранах грузоподъемностью 150 т и пролетом до 16 м мосты изготовляются с восемью ходовыми колесами. Краны грузоподъемностью 200 и 250 т с любыми пролетами имеют мост, перемещающийся на 16 ходовых колесах.

Для равномерного распределения нагрузки между ходовыми колесами применяют уравновешивающие балансиры. Ходовые колеса устанавливают в балансирах попарно.

Рис. 7. Схемы механизмов передвижения мостовых кранов.

Тележка мостового крана представляет собой сварную раму, которая передвигается «а ходовых колесах по рельсам, уложенным на главных балках. Тележки кранов малой и средней грузоподъемности обычно имеют четыре ходовых колеса, а кранов большой грузоподъемности (более 200 т) — восемь ходовых колес. В последнем случае для крепления колес используют балансиры. Ходовые колеса тележки приводятся в движение механизмом передвижения тележки, который состоит из двигателя, редуктора и вала, передающего движение от редуктора ходовым колесам. Кинематические схемы механизмов передвижения тележек представлены на рис. 8.

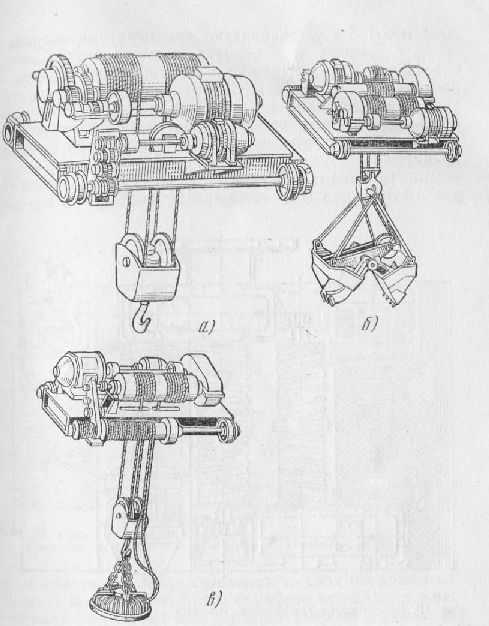

По конструкции крановые тележки (рис. 9) разделяют на крюковые, грейферные и магнитные.

Рис. 8. Схемы механизмов передвижения тележек мостовых кранов. а — механизм передвижения с боковым расположением двигателя; б — то же с центральным расположением двигателя; 1 — электродвигатель; 2 — редуктор; 3 тормоз; 4- приводное колесо; 5 – вал; 6 -зубчатая муфта; 7 — подшипник.

Рис. 9. Общий вид крановой тележки. а — крюковая; б — грейферная; в — магнитная.

У крюковой тележки вал двигателя механизма подъема соединяется с быстроходным валом редуктора при помощи зубчатой или упругой муфты. Тихоходный вал редуктора также при помощи муфты соединяется с валом, на котором находится барабан. От барабана движение передается крюку при помощи полиспаста. В подъемных механизмах малой грузоподъемности часто применяют двукратный полиспаст. Па кранах грузоподемкостью 125 т устанавливают шестикратные полиспасты. В сдвоенных дву-, четырех- и шестикратных пэли-спастах ось уравнительного блока неподвижно закреплена на раме тележки. В трехкратных полиспастах уравнительный блок располагают между подвижными блоками, и при работе полиспаста он перемещается вместе с ними. К оси подвижных блоков крепится крюк крана.

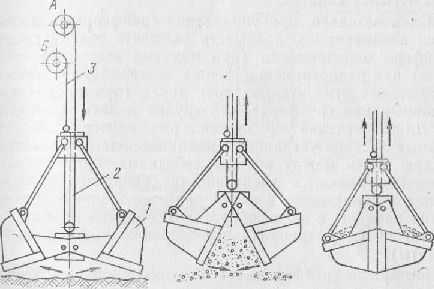

Конструкция грейферной тележки крана показана на рис. 10. В этом случае мост грейферного крана, его механизм передвижения и механизм передвижения тележки выполнены аналогично кранам с крюковой тележкой. На тележке с четырехканатным грейфером устанавливают два самостоятельных механизма подъема. На грузовой барабан одного из них наматывают канаты подъема грейфера, а на грузовой барабан другого — канаты замыкания челюстей грейфера. Имеются одно-, двух-, трех- и четырехканатные, а также моторные грейферы, На мостовых кранах в большинстве случаев применяются четырехканатные (два каната замыкания челюстей и два каната подъема грейфера) и приводные грейферы.

Рис. 10. Конструкция грейферной тележки.

Устройство четырехканатного грейфера и очередность операций при захвате и подъеме груза показаны на рис. 11 — К двум барабанам прикреплены канаты замыкания и канаты подъема, концы которых закрепляются на грейфере и на его блоке. Барабаны могут вращаться в любом направлении с различной скоростью. Если скорости барабанов равны и направления вращения совпадают, грейфер поднимается или опускается. При этом канаты наматываются на свои барабаны или разматываются с них. Когда барабаны вращаются с различными скоростями или в разные стороны, происходит перемещение канатов относительно друг друга и грейфер раскрывается или закрывается. Таким образом, для подъема или опускания грейфера следует наматывать или разматывать канаты с одинаковой скоростью, а для закрывания и открывания грейфера необходимо обеспечить относительное перемещение канатов. Когда открытый грейфер находится над захватываемым материалом, останавливают барабан, вследствие чего канаты несколько ослабляются и грейфер под действием собственной тяжести врезается в материал. Затем включают на подъем и закрывают грейфер. Когда грейфер закроется и начнет подниматься, включают на подъем барабан. Канаты при этом быстро натягиваются, и нагрузка поровну распределится между четырьмя канатами. После подъема барабан Б необходимо остановить для разгрузки грейфера, а барабан А включить в сторону спуска, грейфер под действием тяжести материала откроет челюсти. Когда грейфер открыт, он висит на канатах, спуск его происходит также на этих канатах, в то время как канаты разматываются с той же скоростью. Спуск закрытого грейфера происходит на всех четырех канатах.

Рис. 11. Схема работы грейфера. — челюсти грейфера; 2 — канаты замыкания; 3 -канаты подъема.

Следовательно, при управлении грейферными лебедками возникает необходимость включать оба двигателя грейфера одновременно (при подъеме закрытого грейфера) или разновременно, держа контроллеры в разных положениях относительно друг друга (при открывании и закрывании грейфера), что трудно делать крановщику, Для облегчения управления в ряде конструкций грейферных лебедок устраивают механическую или электрическую связь между обеими лебедками, причем более удачными являются электрические аппараты, производящие переключение в схеме двигателей при возникновении разницы в числе оборотов, сделанных обоими барабанами (дифференциальные переключатели или автоматы).

Моторный грейфер имеет обычную схему включения подъемного двигателя; двигатель закрывания располагается не на тележке, а находится на самом грейфере, получая питание через гибкий кабель, и выключается в крайних положениях челюстей грейфера конечными выключателями. При моторном грейфере применяется обычная, а не грейферная тележка, так как грейфер подвешивается непосредственно на крюк крана. Фактически такой кран не является грейферным, и грейфер в этом случае служит сменным грузозахватным приспособлением.

Магнитная тележка отличается от крюковой лишь наличием кабельного барабана (рис. 12) с кольцевыми токоприемниками, установленного на раме тележки параллельно грузовому барабану. Для обеспечения равенства скоростей кабеля и крюка кабельный барабан связан с выходным валом редуктора при помощи зубчатой передачи с паразитной шестерней. Грузовой ‘электромагнит подвешивается непосредственно на грузовой крюк.

Питание к электромагниту поступает через троллеи и гибкий кабель. Управление механизмами передвижения моста и подъема осуществляется магнитными станциями а управление тележкой производится с помощью силового контроллера. Схема управления должна обеспечить остановку крана под действием контактов люка, двери и конечных выключателей без отключения магнита. Поэтому все панели и «магнитные контроллеры, кроме панели электромагнита, подключаются к цепи питания после линейного контактора защитной панели. При срабатывании указанных контактов или разрыве цепи управления аварийным выключателем все троллеи обесточиваются и приводные двигатели отключаются, а электромагнит остается подключенным к источнику постоянного тока. На «ранах, работающих от сетей трехфазного тока, необходимый для электромагнита постоянный ток вырабатывается специальным двигатель-генератором, установленным на мосту крана. Двигатель-генератор состоит из трехфазного асинхронного коротко-замкнутого двигателя, управляемого магнитным пускателем, и генератора постоянного тока.

Рис. 12. Кинематическая схема магнитной тележки. 1— двигатель; 2 — редуктор; 3- тормоз; 4 — барабан; 5 — подвеска; 6 — уравнительный блок; 7 — кабельный барабан; 8 — передача к кабельному барабану; 9 — плавающий вал; 10- зубчатая ступица; 11 — зубчатая муфта; 12 — подшипник

Рис. 13. Схема подачи энергии к грузоподъемному электромагниту. 1 — асинхронный электродвигатель; 2 — генератор; 3 — магнитный пускатель; 4 — кнопка управления; 5 — регулятор возбуждения; б — командоконтроллер; 7-магнитный контроллер; 8 — грузоподъемный электромагнит.

Мостовые краны со специальными грузозахватными органами. К ним относятся краны: литейные (миксерные, заливочные, разливочные), служащие для заливки жидкого чугуна и разливки стали; стрипнерные, используемые для освобождения слитков из изложниц; клещевые (колодцевые), предназначенные для обслуживания нагревательных колодцев (посадки и выдачи слитков) и подачи нагретых слитков от колодцев на слитковое; мульдо-завалочные, используемые для загрузки мартеновских печей шихтой; краны с подхватами (прицеп-краны), применяемые в прокатных цехах для обслуживания складов заготовок и готовой продукции. 22

Мостовые литейные краны. Мост крана состоит из двух основных ферм, на которые уложены рельсы главной тележки, и двух вспомогательных балок, на которых укреплены рельсы вспомогательной тележки. Расположение ферм и балок моста таково, что тележки при работе не мешают друг другу. Вспомогательная тележка свободно проходит под главной тележкой. Такое расположение тележек и ферм позволяет наклонять ковш, взятый механизмом главного подъема, в обе стороны. Механизм главного подъема литейного крана имеет два грузовых барабана, которые приводятся в действие двумя двигателями через редукторы (рис. 14). Поскольку канаты барабанов поднимают траверсу, на крюках которой висит ковш с расплавленным металлом, необходимо, чтобы частоты вращения обеих грузовых барабанов были строго одинаковыми. Для этого два зубчатых венца, соединенные с грузовым барабаном, находятся в зацеплении.

Литейный кран является весьма ответственным агрегатом, так как задержка в работе механизмов крана влечет за собой застывание металла в ковше. Поэтому двигатели механизма главного подъема выбраны такой мощности, чтобы каждый из них был в состоянии поднять ковш с металлом. Для того чтобы вышедший из строя механизм главного подъема не мешал работать второму исправному механизму, в редукторах на зубчатых колесах, соединенных с тихоходными валами, имеются хреновые устройства.

Рис. 14. Механизм главного подъема литейного крана.

Главная тележка передвигается на восьми ходовых колесах. Вспомогательная тележка подобна тележке крана с крюком.

Аналогично механизму главного подъема механизм передвижения моста приводится в движение двумя двигателями, но хреновых устройств здесь нет.

Краны для раздевания слитков служат для выталкивания слитков из изложниц. Краны этого типа изготовляют в трех исполнения: трехоперационные, двухоперационные и однооперационные.

Мост крана имеет восемь ходовых колес. Механизм передвижения моста оборудован быстроходной трансмиссией. На тележке смонтированы механизм главного подъема, привод механизма выталкивания слитка и механизм движения тележки.

Шахта крана, представляющая собой стальную трубу большого диаметра, вверху прикреплена к раме тележки и движется вместе с ней. По всей высоте шахты расположена трехэтажная кабина. В первом (нижнем) этаже, являющемся рабочим местом машиниста, сосредоточено все управление краном. Во втором и третьем этажах размещены контакторные панели и ящики сопротивлений.

Клещевые (колодцевые) краны применяются для обслуживания нагревательных печей колодцевого типа. Мост клещевого крана передвигается на восьми колесах, укрепленных на балансирах, и имеет два механизма передвижения, которые расположены по обе стороны моста. Кинематическая схема механизмов передвижения такая же, как у мостового крана с крюком. На тележке крана размещены механизмы: главного подъема, управления клещами, вращения клещей, движения тележки и вспомогательного подъема. К раме тележки прикреплена решетчатая шахта, внутри которой по направляющим скользят две траверсы с колонной. К нижней части колонны подвешены клещи, захватывающие слиток.

Механизм главного подъема поднимает колонну с клещами. Он состоит из двигателя (рис. 15), муфты предельного момента, двухступенчатого редуктора, тормоза и канатного барабана. Барабан имеет три нарезки: две крайние для канатов подъема колонны и среднюю для каната управления клещами. Колонна с клещами соединена с траверсой, подвешенной к барабану на канате, огибающем блоки траверсы и уравнительный блок.

в механизме управления клещами подвеска клещей о пединена с колонной и имеет симметрично располо-м-рнные наклонные прорези, в которых перемещаются рпхние пальцы клещей. Клещи соединены друг с другом нейтральной осью. При перемещении подвески с про-пезями относительно клещей происходит их открывание или закрывание. Управление клещами производится при помощи тяги или цепи, проходящей внутри колонны. Нижний конец тяги соединен со средней частью клещей, а на верхнем конце укреплен блок, через который пропущен канат. Концы этого каната закреплены на двух барабанах: один на средней части барабана главного подъема, другой на барабане механизма управления клещами. В случае опускания или подъема клещей без изменения их раствора действуют механизмом главного подъема при неподвижном барабане управления. При этом одновременно с клещами перемещается колонна, клещи не передвигаются относительно прорезей и, следовательно, их раствор не изменяется. Для изменения раствора клещей включают механизм управления, вследствие чего клещи начинают передвигаться относительно направляющих прорезей.

Кинематическая схема механизма управления кле-гами аналогична схеме механизма главного подъема, состоит из двигателя, муфты предельного момент тормоза, двухступенчатого редуктора и канат-барабана. Для вращения клещей предусмотрен двигатель, соединенный с валом червячного редуктора. Червячное колесо редуктора вращает вертикальный вал, расположенный вдоль шахты. На нижнем конце вертикального вала, имеющего квадратное сечение, находится шестерня. Она вращается вместе с валом и может перемещаться вдоль вала. С шестерней находится в зацеплении зубчатое колесо, имеющее в центре квадратное отверстие, через которое проходит колонна. Таким образом, шестерня может перемещаться вдоль вертикального вала и зубчатое колесо имеет возможность для перемещения вдоль колонны. Такое устройство позволяет не нарушать зацепление шестерен при перемещении колонны.

Рис. 15. Схема механизмов клещевого крана.

Механизм передвижения тележки и механизм вспомогательного подъема устроены так же, как в кранах с крюком.

Посадочные (мульдозавалочные) краны. Мостовые мульдозавалочные краны (рис. 16) предназначены для завалки твердой шихты в мартеновские печи и для вспомогательных операций при ремонте и обслуживании печей и цеха. Эти краны имеют две тележки. Главная тележка соединена жесткой металлоконструкцией — шахтой и колонной с рабочей площадкой и кабиной управления крана. Основным грузозахватным органом мульдозавалочного крана является хобот в, с помощью которого захватываются мульды, загруженные шихтой, и осуществляется загрузка печи. С помощью хобота можно осуществлять следующие операции: захватывание мульд, вращение мульды относительно продольной оси, качание в вертикальной плоскости, поворот вместе с рабочей площадкой в горизонтальной плоскости и вертикальное перемещение вместе с колонной и кабиной. Колонна крана квадратного сечения со стальными направляющими свободно проходит через литые корпуса верхней и нижней опор, расположенных в шахте, рамы тележки и может передвигаться в опорах и поворачиваться вместе с подвижными элементами опор относительно своей продольной вертикальной оси.

Вспомогательная тележка снабжена крюком и перемещается по рельсовому пути, расположенному параллельно пути главной тележки.

Кроме того, к мостовым кранам металлургического производства относятся:

1) колодцевые (клещевые) краны, предназначенные для посадки стальных слитков в нагревательные печи и для подачи нагретых слитков на слитко-воз основной грузозахватный орган — клещи;

2) ковочные краны, применяемые для подачи заготовок и манипулирования ими при производстве ковочных работ;

3) краны с подхватами для транспортирования горячего и холодного проката;

4) магнитные, мульдомагнитные и грейферные краны Для работы с шихтой.

Рис. 16. Посадочный кран.

Подвесные мостовые краны. В зданиях, оборудованных мостовыми кранами, между границами приближения крюков кранов двух соседних пролетов образуются «мертвые зоны», составляющие 15-20% площади цехов С целые более полного обслуживания цеха вместо мостовых кранов опорного типа, мост которых опирается на ходовые колеса, применяют подвесные краны (ГОСТ 7890-73), ходовые тележки которых перемещаются по подвесному рельсовому пути. При применении подвесных кранов снижается необходимая высота производственного помещения, так как вертикальный размер подвесного крана значительно меньше, чем опорного мостового крана. Применение подвесных кранов позволяет осуществлять безперегрузочную передачу грузов из пролета в пролет, что достигается стыкованием несущих балок (путей грузовых тележек) двух подвесных кранов, расположенных в соседних пролетах, или стыкованием несущей балки крана с однорельсовым путем соседних пролетов.

Подвесные краны могут быть двухопорными или многоопорными. Несущими балками этих кранов являются обычно прокатные двутавровые балки. При больших пролетах эти балки усиливаются шпренгелем, а также горизонтальными и вертикальными фермами жесткости. Балки подвешены к ходовым кареткам, которые передвигаются вдоль цеха по крановым путям (двутаврового сечения), прикрепленным к строительным фермам перекрытия. Общая длина крана определяется величиной пролета здания и может достигать 100 м. Горизонтальная жесткость металлической конструкции достигается связями, располагаемыми в плоскости верхних поясов несущих балок, а также диафрагмами, соединяющими балки ходовых кареток с несущей балкой крана. Каждая балка ходовых кареток имеет отдельный привод механизма передвижения, расположенный непосредственно на этой балке.

В ряде случаев металлоконструкция подвесного крана выполняется в виде двухбалочного моста, имеющего повышенную жесткость в горизонтальной плоскости, что имеет существенное значение при большом пролете крана и при значительных динамических усилиях, возникающих при пуске и торможении крана.

Для стыковки несущих балок подвесных кранов при переходе грузовой тележки из пролета в пролет, а также для предотвращения их расцепления предусмотрены фиксирующие устройства — замки с электрической блокировкой, исключающей возможность передвижения грузоподъемной машины или ее тележки при незапертом замке.

Управление подвесными кранами может производиться с пола либо из кабины, подвешенной к металлоконструкции крана (неподвижная кабина) или к грузовой тележке (подвижная кабина). Подвесные краны значительно легче мостовых кранов опорного типа. Они имеют грузоподъемность от 0,25 до 20 т, причем грузоподъемность до 5 т включительно обеспечивается электроталями, а грузоподъемность 8; 12,5 и 20 т — обычными механизмами подъема груза, унифицированными с механизмами подъема опорных мостовых кранов.

Рис. 17. Подвесные мостовые краны.

Реклама:

Читать далее: Подвод тока к кранам

Категория: — Электрическое оборудование

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Механизмы подъема мостового крана

Строительные машины и оборудование, справочник

Механизмы подъема мостового крана

Категория:

Машинисту мостового крана

Механизмы подъема мостового крана

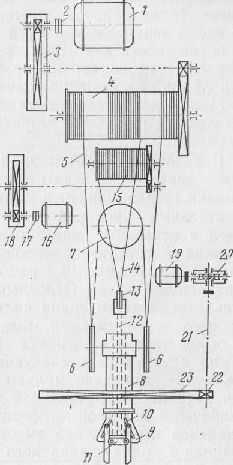

В мостовых кранах механизм подъема груза размещен на крановой тележке. В зависимости от назначения крана тележки комплектуют одним, двумя или, весьма редко, тремя механизмами подъема: главным — на номинальную грузоподъемность и вспомогательными на грузоподъемность, меньшую номинальной в 3—5 раз для кранов средней грузоподъемности и в 4—10 раз для кранов большой грузоподъемности.

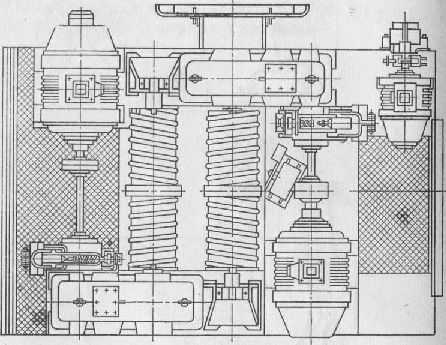

Схема механизма подъема кранов общего и специального назна- чений зависит от многих факторов: типа грузозахватного устройства, массы поднимаемого груза, высоты подъема, необходимых устойчивых скоростей подъема или опускания груза я т. д. Общая компоновка и размещение механизмов подъема на тележках кранов общего назначения грузоподъемностью 5…50 и 80…320 т показаны на рис. 12— 15, а на тележках кранов специального назначения — на рис. 17 и 18.

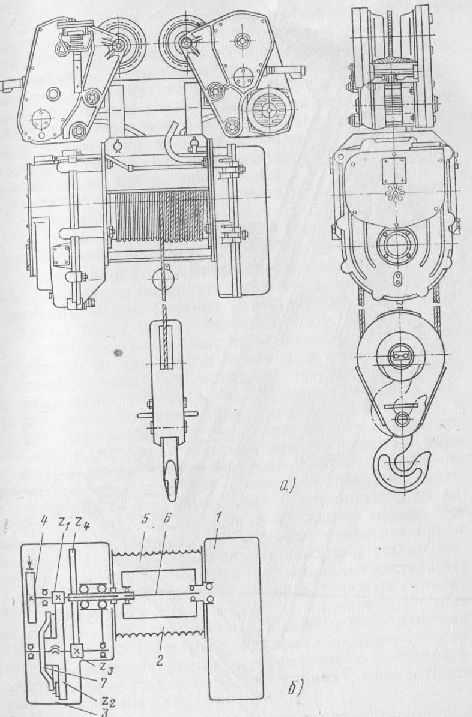

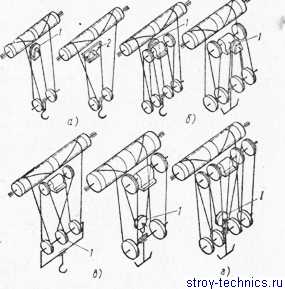

Если в качестве грузозахватного устройства применяют крюки, грузовые петли, одноканатный грейфер и т. п., то для подъема груза используют только один механизм подъема. Кинематическая схема такого механизма подъема, характерного для кранов грузоподъемностью 5…50 т, приведена на рис. 20.

Этот механизм состоит из грузового каната, сбегающего с барабана и огибающего блоки крюковой подвески, обводные блоки и уравнительный блок, редуктора, снабженного тормозом, промежуточного быстроходного вала и приводного электродвигателя. Для выигрыша в тяговом усилии в механизмах подъема используют полиспаст, который представляет собой систему подвижных (в крюковой подвеске) и неподвижных (обводных) блоков. Механизмы подъема кранов грузоподъемностью 80…320 т выполняют по такой же схеме, отличаются они только наличием дополнительной понижающей зубчатой передачи или второго редуктора, с помощью которых выходной вал главного редуктора соединен с барабаном. При этом второй редуктор выполняет функцию быстроходной передачи. Колесо дополнительной зубчатой передачи жестко соединено с барабаном, а шестерня установлена на отдельном валу на опорах и присоединена к выходному валу основного редуктора с помощью зубчатой муфты или установлена на выходном валу редуктора. Для уменьшения консольной нагрузки, действующей на вал редуктора, используют дополнительную опору-кронштейн, присоединяемый к корпусу редуктора.

Рис. 20. Схема механизма подъема с приводом от электродвигателя

Поскольку нагрузка от действия силы тяжести груза распределяется между ветвями подъемного каната, грузоподъемная сила может быть меньше силы тяжести груза Q, Однако при выигрыше в силе при подъеме груза на барабан необходимо намотать большую длину каната, чем путь груза. В механизмах подъема мостовых кранов наибольшее распространение получили сдвоенные крат, ные полиспасты, которые позволяют обеспечить только вертикальное перемещение груза при его подъеме-спуске, равномерно нагружать опоры барабана и пролетную часть моста. При использовании сдвоенных полиспастов на барабан одновременно наматываются две ветви каната.

Рис. 21. Схема сдвоенных полиспастов при следующей кратности

Под кратностью п сдвоенного полиспаста понимают отношение числа ветвей каната, на которых закреплен крюк, к числу ветвей каната, набегающих на барабан. В механизмах подъема кранов грузоподъемностью 5…320 т применяют сдвоенные полиспасты: с четной кратностью 2, 4, 6 и 8 и нечетной кратностью 3 и 5. В сдвоенном полиспасте, показанном на рис. 20, число ветвей, на которых закреплен груз, а число канатов, набегающих на барабан, поэтому кратность полиспаста п—4. На рис. 21 показа- ны схемы сдвоенных полиспастов п=2, 3, 4 и 5. В сдвоенных полиспастах для выравнивания длины канатов вследствие неравномерности их вытягивания используют уравнительные блоки или уравнительные балансиры (рис. 21).

При использовании уравнительных блоков канат полиспастного подвеса состоит из одной части, концы которой закреплены на барабане, а при использовании балансиров — из двух равных частей, длина которых соответствует общей длине каната.

Вследствие симметричного подвеса уравнительный блох (или балансир) поворачивается на небольшой угол при вытягивании нового каната, компенсируя неравномерность натяжения ветвей каната в каждом полиспасте, а после приработки каната практически не поворачивается. В сдвоенных полиспастах четной кратности уравнительные блоки (или балансиры) размещены в подшипниках на неподвижной оси, закрепленной на тележке, а в полиспастах нечетной кратности — на подвижной оси крюковой подвески.

Для увеличения высоты подъема, а также удобства осмотра верхние обводные и уравнительные блоки, а также балансиры следует устанавливать выше уровня настила рамы тележки.

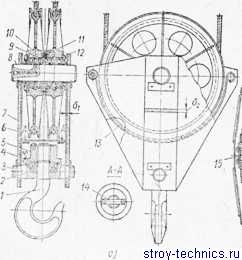

В механизмах подъема мостовых кранов используют нормальные и укороченные крюковые подвески для соединения грузового крюка с подъемным канатом.

В нормальной крюковой подвеске (рис. 22, а) крюк через гайку на хвостовике опирается на упорный подшипник, который через сферическую шайбу передает усилие с крюка на траверсу. Траверса шарнирно закреплена в серьгах и защитных щитках. В верхней части щитков и серег неподвижно установлена ось с блоками. Блоки могут вращаться в подшипниках. Между щитками установлена листовая скоба, предотвращающая выпадение из ручья блока каната, ослабленного при зачаливании груза. В зависимости от диаметра блока зазор между скобой и блоком составляет 0,15—0,3 диаметра каната. При нечетной кратности полиспаста между блоками на оси устанавливают уравнительный блок. Гайка стопорится планкой, входящей в прорезь крюка. Шайбы и кольца препятствуют вытеканию смазочного материала из полости подшипников.

Рис. 22. Крюковые подвески:

а — нормальная; 6 укороченная

В укороченной подвеске (рис. 22,6) крюк и блоки размещены на общей траверсе. Укороченные подвески для кранов малой и средней грузоподъемности выполняют с удлиненными однорогими крюками, а для кранов большой грузоподъемности — с пластинчатыми двурогими крюками (ГОСТ 6619—75), шарнирно присоединяемыми посредством вилки к траверсе.

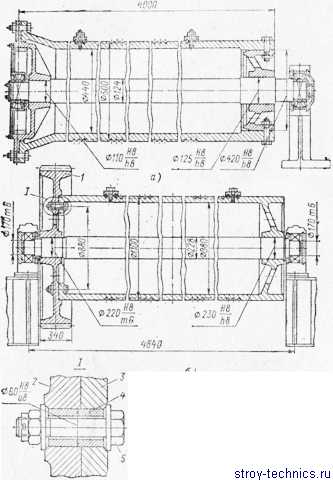

Барабаны, изготовленные из чугуна и стали, могут быть выполнены литыми (рис. 23,а,б), сварно-литыми (рис. 23, в) и сварно- вальцованными (рис. 23, г).

В механизмах подъема мостовых кранов общего и специального назначений для сдвоенных полиспастов применяют цилиндрические сдвоенные барабаны с однослойной навивкой каната.

Сдвоенный барабан (см. рис. 23, в) состоит из обечайки с нарезанными с двух сторон по винтовой линии в правом и левом направлениях канавками для навивки каната. Правая и левая нарезки разделены между собой гладкой частью. Концы каната на барабане крепят накладками 9. В сварно-вальцованных барабанах канавки на обечайке выполняют специальным роликом (рис. 23, г), либо в их качестве используют профилированную желобчатую ленту, которую закрепляют сваркой на гладкой обечайке.

Выполнение канавок, расположенных с шагом не менее 1,1 диаметра каната, создает большую поверхность соприкосновения барабана с канатом, что способствует уменьшению контактного давления и изнашиванию каната. Профиль винтовой канавки зависит от диаметра навиваемого каната, поэтому замена каната другим иного диметра недопустима. Барабаны механизмов подъема грейферных и специальных кранов, при работе которых возможны рывки и ослабление канатов, выполняют с канавками глубиной не менее 0,5 диаметра каната и снабжают устройством, обеспечивающим правильную укладку каната на барабане (п. 121 Правил).

Ступицы барабанов закрепляют на сплошных осях (рис. 23, а, б) или отдельных цапфах (рис. 23, а, г), опирающихся на сферические подшипники качения, которые позволяют компенсировать неточности изготовления и монтажа барабана. В механизмах подъема кранов малой и средней грузоподъемности (рис. 23, в) один из подшипников размещен в выходном вале редуктора, а другой в опоре, установленной на тележке. В кранах большой грузоподъемности (рис. 23, б) оба подшипника установлены в опорах на раме тележки.

Крутящий момент на барабан передается в механизмах подъема малой и средней грузоподъемности через встроенную зубчатую муфту (рис. 23,в), ведущая полумуфта (зубчатый венец) которой выполнена на выходном вале редуктора, а ведомая представляет собой ступицу барабана с внутренними зубьями, соединенную с обечайкой барабана; в механизмах подъема большой грузоподъемности (рис. 23, б) стенкой зубчатого колеса открытой зубчатой передачи, которая передает крутящий момент на барабан через запрессованные втулки и соединяется с фланцем барабана болтами.

Рис. 23. Барабаны механизма подъема:

а — литой с зубчатой муфтой; б — литой с зубчатым ободом; в — сварно-литой; г сварно-вальцованный

Каждый коней каната на барабане крепят не менее чем двумя накладками, основные размеры коюрых приведены в табл. 25. Длину барабана рассчитывают таким образом, чтобы при полностью опущенном грузозахватном устройстве на барабане оставалось не менее 1,5 витков каната, исключая витки, находящиеся под за- жнмным устройством (п. 120 Правил). Эти запасные витки называют разгружающими, они уменьшают натяжение каната в месте крепления в 2,5—4,5 раза по сравнению с максимальным. Варианты крепления накладок шпильками или болтами приведены на рис. 24.

В механизмах подъема кранов малой и средней грузоподъемности применяют, как правило, горизонтальные редукторы Ц2 (табл. 25—29), которые обладают в 3—4 раза большей нагрузочной способностью, чем ранее применявшиеся редукторы РМ. Выходной вал редукторов Ц2 может быть выполнен с зубчатым венцом для присоединения барабана механизма подъема.

В механизмах главного подъема кранов большой грузоподъемности используют горизонтальные крановые редукторы ГК (табл. 30—31), которые имеют выносной опорный подшипник вала шестерни, связанной с зубчатым венцом барабана.

На рис. 25 показан общий вид расположения механизма главного и вспомогательного подъема на тележке мостового крана общего назначения грузоподъемностью 20/5 т. В механизме главного подъема использован четырехкратный сдвоенный полиспаст, а во вспомогательном — сдвоенный двукратный. На механизме главного подъема установлены четыре обводных блока и уравнительный блок, механизм вспомогательного подъема выполнен без обводных блоков и имеет уравнительный блок. Крюковые подвески главного и вспомогательного подъемов укороченные. Барабаны главного и вспомогательного подъемов одной стороной установлены на опорах, а другой стороной опираются на выходные валы редукторов. Каждый барабан оборудован шпиндельным ограничителем высоты подъема крюка. Привод главного и вспомогательного подъемов осуществляется соответственно электродвигателями через быстроходные валы и редукторы. На выходных вйлах редукторов установлены тормозные шкивы для тормозов. Для передвижения тележки использован механизм передвижения, устройство которого рассмотрено в параграфе.

В магнитных кранах, оборудованных грузовым электромагнитом, механизм подъема (см. рис. 16) снабжен дополнительно специальным кабельным барабаном и токосъемником для гибкого кабеля, подводящего электроэнергию к грузовому электромагниту. Кабельный барабан установлен в опорах вблизи барабана механизма подъема, от которого через зубчатую или цепную передачу приводится в движение. Причем передаточное число передачи выбирается таким, чтобы обеспечивалось синхронное движение электромагнита и кабеля при работе механизма подъема.

Рис. 24. Крепление каната на барабане:

о — на гладкой части; б — на углубленной гладкой части; в — на нарезанной части

Для грейферных кранов используют механизмы подъема, представляющие собой грейферные лебедки. Грейферная лебедка имеет два барабана для подъемного и замыкающего канатов грейфера. Причем для управления раскрытием, зачерпыванием и подъемом грейфера необходимо, чтобы каждый барабан имел независимый привод. Например, при подъеме или опускании грейфера оба барабана должны вращаться синхронно, при раскрытии висящего грейфера барабан подъемного каната неподзнжен, а барабан замыкающего каната вращается в направлении спуска; при зачерпывании подъемный канат ослаблен и подъемный барабан неподвижен, а барабан замыкающего каната вращается в направлении подъема.

Грейферные лебедки подразделяют на одноприводные и двух- приводные. Одноприводная грейферная лебедка (рис. 26, а) состоит из двигателя, связанного через зубчатые передачи на валу с барабаном замыкающего каната. Барабан о подъемного каната через фрикцион и зубчатые передачи и в при помощи сцепной управляемой муфты может жестко соединяться с барабаном. Такая схема устройства грейферной лебедки позволяет осуществлять раскрытие грейфера при замкнутом тормозе, неподвижном барабане и вращении барабана в сторону спуска. Последующий подъем или опускание раскрытого грейфера производится при разомкнутом тормозе и включенной муфте. При зачерпывании тормоз замыкается, барабан неподвижен, муфта разомкнута, а фрикцион при вращении барабана замыкающего каната — проскальзывает. После окончания процесса зачерпывания тормоз размыкается, муфта включается и барабан вращается синхронно с барабаном замыкающего каната. Существенным недостатком одноприводных лебедок является невозможность совмещения противоположного вращения барабанов для обеспечения ускоренного открытия или закрытия грейфера, изнашивание сцепных муфг и фрикционов.

Двухприаоднье грейферные лебедки (рис. 26,6) не имеют недостатков одномоторных лебедок и находят широкое распространение в грейферных кранах. Эти лебедки состоят из двух крановых однобарабанных лебедок, одна из которых служит для подъемного, а другая для замыкающего каната. Крановая однобарабанная лебедка по конструктивному исполнению аналогична механизму подъема на рис. 20 и имеет собственный привод. Это позволяет производить совмещение операций благодаря независимому включению каждой лебедки и повысить производительность крана.

Для мостовых кранов, предназначенных для выполнения монтажных работ, когда требуются особые точность и осторожность при опускании груза, применяют многоскоростные механизмы подъема. На рис. 27 приведена схема двухскоростного механизма подъема, который состоит из обычного механизма подъема (см. рис. 20), включающего барабан, редуктор, тормоз, приводной электродвигатель, а также микропривода установочной [(малой) скорости опускания груза. Микропривод соединен с валом основного электродвигателя и состоит из вспомогательного электродвигателя, тормоза, редуктора и планетарной муфты и тормозом.

При работе механизма подъема на основной скорости тормоз вспомогательного двигателя замкнут, а тормоза разомкнуты. Вращающий момент основного электродвигателя передается через редуктор на барабан механизма подъема. При переходе на малую скорость подъема или опускания размыкается тормоз, включается вспомогательный электродвигатель, а электродвигатель отключается. Вращающий момент с вала вспомогательного электродвигателя через редуктор, планетарную муфту, вал основного электродвигателя и редуктор передается на барабан, обеспечивая малую частоту вращения.

Рис. 25. Размещение механизмов главного и вспомогательного подъема на тележке крана общего назначения грузоподъемностью 20/5 т

Применение планетарной муфты при заторможенном ободе позволяет вращаться основному двигателю и производить подъем или опускание груза на основной скорости, а при свободном ободе передавать вращение от вспомогательного электродвигателя и осуществлять работу механизма подъема на малой скорости. Для уменьшения чрезмерной частоты вращения вспомогательного электродвигателя при несрабатывании тормоза и при работающем основном электродвигателе используют центробежный выключатель, установленный на валу двигателя. Для уменьшения частоты вращения основного электродвигателя от чрезмерного вращения при поломке планетарной муфты или неисправности тормоза применяют центробежный выключатель на валу редуктора. Выключатели срабатывают при удвоенной номинальной частоте вращения основного и вспомогательного двигателей. Описанный механизм подъема, применяемый на кране грузоподъемностью 15 т, позволяет получить скорость основного подъема 8 м/мин и скорость при посадке 0,65 м/мин.

При больших высотах подъема груза и кратности полиспаста длина подъемного каната, навиваемого на барабан, может значительно превышать длину каната, навитого в один слой. В этих случаях применяют механизмы подъема с многослойной навивкой каната на барабан с использованием специальных устройств — канато-укладчиков. Применение канатоукладчиков способствует равномерной намотке каната на барабан и правильному формированию слоен навитого каната. По конструкции канатоукладчики бывают винтовые, кривошипные, кулачковые и др.

Рис. 26. Грейферные лебедки:

а — одноприводная; 6 — двухприводная

Рис. 27. Схема двухскоростного механизма подъема с планетарной муфтой

Реклама:

Читать далее: Механизмы передвижения мостовых кранов

Категория: — Машинисту мостового крана

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Приборы и устройства безопасности мостового крана

Несмотря на то, что оборудование для мостовых кранов довольно дорогое, оно просто незаменимо на ряде производств. Любая поломка, выход из строя всего крана или отдельных его элементов приводят к необходимости дорогостоящего ремонта и нередко являются причиной незапланированной остановки всего технологического процесса. Кроме того, подъемная техника является потенциальным источником опасности для обслуживающего персонала и других людей, находящихся в непосредственной близости.

Для обеспечения безопасной эксплуатации мостовые краны снабжаются следующими приборами и устройствами:

- ограничители хода моста и грузовой тележки;

- буферные устройства;

- ограничители движения подъемного механизма;

- опорные детали;

- ограничители грузоподъемности;

- электроблокировка двери кабины;

- дополнительные устройства и приборы безопасности.

Ограничители хода моста и грузовой тележки

Для предупреждения схода крана с рельсов крановые пути оборудуются концевыми упорами, при приближении моста к которым упреждающе срабатывает автоматический ограничитель рабочих движений, останавливающий механизм.

Грузовая тележка грейферного мостового электрического крана

Грузовая тележка грейферного мостового электрического кранаАналогичными устройствами автоматической остановки, срабатывающими при подходе к крайнему положению, оснащаются и грузовые тележки. При расчете момента включения автоматического ограничителя движений учитывается тормозной путь механизма, который указывается в паспорте крана предприятием-изготовителем.

Установка устройств автоматической остановки механизмов обязательна для всех мостовых кранов с электрическим приводом, номинальная скорость передвижения моста или грузовой тележки которых превышает 32 м/мин.

Кроме того, подобные устройства необходимы, когда на одном крановом пути работает два или более кранов или на одном мосту работает две или более грузовых тележек. В этом случае ограничители передвижения должны предотвратить столкновение механизмов.

Роль устройств автоматической остановки выполняют концевые выключатели, отключающие электродвигатель механизма от электрической сети. Все концевые выключатели, применяемые на мостовых кранах с электроприводом, делятся на рычажные и шпиндельные. Для остановки при контакте с каким-либо упором используются рычажные концевые выключатели. Обычно они служат для ограничения движения механизма только в одну сторону, и не должны препятствовать его перемещению в обратном направлении.

В случае, когда на одном крановом пути работает два крана, их двигатели должны автоматически отключаться при расстоянии между кранами 0.5 м. Концевые выключатели являются устройствами ближнего действия и при больших скоростях передвижения механизмов часто оказываются не в состоянии предотвратить столкновение.

Во избежание этого применяют различные устройства бесконтактного типа, в частности, фотоэлектрические системы. На мостах кранов устанавливаются излучатели и приемники света, подающие сигнал на исполнительное реле, которое и отключает электродвигатели, если краны находятся в опасной близости друг от друга.

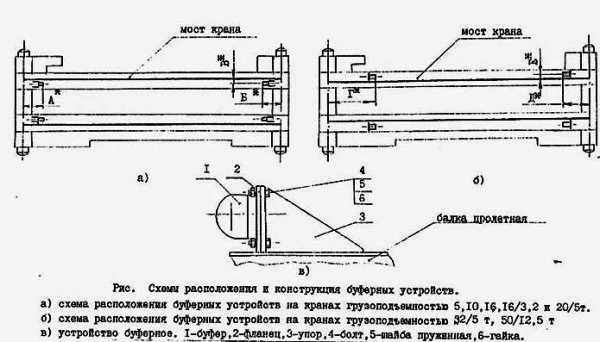

Буферные устройства

Схемы расположения и конструкция буферных устройств

Схемы расположения и конструкция буферных устройствДля повышения безопасности эксплуатации мостового крана в случае внезапного выхода из строя концевых выключателей или тормозов используются упругие буферные устройства. Они служат для смягчения возможных ударов кранового моста или грузовой тележки о концевые упоры при наезде на них или друг о друга при столкновении.

По своей конструкции буферные устройства делятся на гидравлические, фрикционные, пружинные и резиновые; могут устанавливаться на подвижных (грузовая тележка или концевые балки кранового моста) или неподвижных (концы крановых путей) элементах. Буферы гасят энергию при резкой остановке, снижают ударные и динамические нагрузки, возникающие при столкновении.

Ограничители движения подъемного механизма

Для автоматической остановки подъемного механизма при подходе грузозахватного устройства к крайнему верхнему положению используется ограничитель высоты подъема. При приближении крюковой подвески к балкам моста срабатывает концевой выключатель шпиндельного или рычажного типа, отключающий электропривод от двигателя механизма подъема груза.

Опорные детали

На случай поломки ходовых колес мосты и грузовые тележки снабжаются опорными деталями, рассчитанными на максимальную возможную нагрузку. Опорные детали устанавливаются на расстоянии не более 2 см от рельсов, по которым передвигается кран или тележка.

Ограничители грузоподъемности

После срабатывания ограничителя и отключения приводного двигателя включается двигатель спуска груза

После срабатывания ограничителя и отключения приводного двигателя включается двигатель спуска грузаДля предотвращения перегрузки механизмов и конструкций подъемной техники, если это возможно в условиях данного технологического процесса, мостовые краны оборудуются ограничителями грузоподъемности. Ограничитель грузоподъемности – устройство, автоматически отключающее электропривод подъемного механизма, если вес поднимаемого груза на 25% превысил паспортную грузоподъемность крана.

После срабатывания ограничителя и отключения приводного двигателя включается двигатель спуска груза. В некоторых случаях приборы для фиксации перегрузки отображают информацию о фактическом весе груза, что позволяет осуществлять контроль за процессом нагружения крана.

Электроблокировка двери кабины

Для обеспечении защиты обслуживающего персонала от поражение электрическим током краны мостового типа оборудуются устройством электроблокировки люка кабины