Cистема сменных кузовов Kögel Swap – Основные средства

Сменные кузова как целостная, стандартизованная система были разработаны в 80-е годы прошлого века под общим названием swap body, а также BDF Pneumatik. Прелесть системы в том, что кузов отделен от автомобильного шасси, его загружают и разгружают, в то время как шасси развозит другие кузова. Система имеет ряд особенностей и преимуществ в сравнении с контейнеровозами и «мультилифтами», намного эффективнее в определенных логистических схемах и прекрасно встраивается в мультимодальные перевозки.

Компания Kögel быстро влилась в новое движение сменных кузовов и в 90-е годы вывела на европейский рынок первый терминальный тягач Wiesel, предназначенный для перемещения кузовов по территории склада или предприятия. Сегодня Kögel Trailer GmbH & Co. KG серийно выпускает сменные кузова Kögel Swap и двухосные прицепы Kögel Combi с разнесенными осями и с центральным расположением осей.

Сменный кузов Kögel Swap представляет собой легкую шторную или шторно-бортовую конструкцию, построенную по лекалам магистральных шторных полуприцепов. Бортовые кузова исполняют со стяжным (устаревшее исполнение) или сдвижным тентом. В зависимости от исполнения собственная масса кузова составляет от 2,25 до 2,4 т. Габаритные размеры съемных кузовов отличаются от размеров морского контейнера, но угловые фитинги и их расположение соответствуют стандартному контейнеру, что позволяет перевозить съемный кузов как контейнер автомобильным, железнодорожным и водным транспортом, а также складировать их в два яруса. Габаритные размеры кузова Kögel составляют 7180х2540х2500, а внутренний объем – 46 м3. Размеры кузова идеально подобраны под европалеты.

Основа кузова – легкая и прочная рама лестничного типа. Прочная рама в сочетании с полом из бакелизированной фанеры с интегрированными стальными полосами под колеса погрузчика позволяют заезжать внутрь кузова погрузчикам с нагрузкой на ось до 5,46 т. Рама оснащена четырьмя стойками с укосинами, по заказу стойки могут быть телескопическими. Так же, как на шторном полуприцепе, передняя стенка кузова выполнена из алюминиевого листа, который может быть дополнительно усилен стальным листом, чтобы выдержать ударную нагрузку от груза при резком торможении. В задней части кузова также встроены портал высотой 2455 мм и распашные контейнерные ворота.

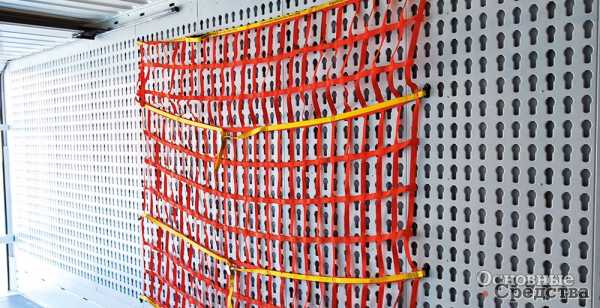

Боковые шторы, верх, ворота и стойки легко сдвигаются для удобства загрузки. Боковые шторы сдвигаются как вперед, так и назад. Натягиваются шторы с помощью трещотки в задней части. Кузов оснащен необходимыми крепежными элементами для фиксации груза. Стопорные кольца на внешней раме фиксируют груз массой до 2 т. Шторные кузова Kögel нового поколения сертифицированы по EN 12642XL, то есть при 100%-ном заполнении внутреннего пространства груз не нуждается в фиксации, его удерживает сама конструкция кузова.

Сменные кузова перевозят на контейнерных шасси, на полуприцепах и прицепах-контейнеровозах, так как расположение и размеры фитингов съемного кузова совпадают с 20-футовым контейнером. Главное условие, чтобы шасси, полуприцеп или прицеп были оснащены пневматической подвеской, позволяющей менять высоту транспортного средства, либо транспортное средство должно быть оснащено специальной пневматической системой для работы со сменными кузовами.

Kögel выпускает гамму полуприцепных контейнеровозов, которые отлично подходят для перевозки сменных кузовов – о них мы рассказывали в одном из предыдущих номеров. К контейнеровозам стоит добавить две модели двухосных прицепов Kögel Combi. Первая выполнена в традиционной манере – с разнесенными вперед и назад осями, передняя ось, управляемая через дышло. Вторая модель – с центральным расположением фиксированных осей. Оба прицепа используют как для перевозки съемных кузовов, так и 20-футовых контейнеров.

Прицеп Kögel Combi с разнесенными осями представляет собой классический вариант автомобильного прицепа с передней осью на поворотном круге, то есть с функцией рулевого управления через вильчатое дышло. Прочная и легкая конструкция прицепа (собственная масса около 2,7 т) позволяет воспринимать значительную полезную нагрузку. Рама лестничного типа оснащена фитингами для установки кузова или контейнера. Плюс к фитингам передний упорный брус, дополнительно фиксирующий кузов, и направляющие ролики, облегчающие заезд под кузов. Прицепы предлагают в двух исполнениях: Standard с шинами размером 22,5 дюймов и Jumbo с шинами размером 19,5 дюймов для перевозки высоких кузовов и контейнеров high-cube. Прицеп оснащают осями, подвеской и тормозной системой от ведущих поставщиков. Пневматическая подвеска выполняет не только функцию подрессоривания при движении, но и служит для снятия-установки кузова. Высота снятия кузова в исполнении Standard – от 1220 до 1320 мм, в исполнении Jumbo – от 1000 до 1320 мм. Возможно опускание-подъем прицепа без подключения к тягачу при наполненных собственных ресиверах, размещенных по центру прицепа. Управление пневматической системой удобно выведено на левый борт прицепа.

Прицеп с центральным расположением осей был выведен на рынок в 2010 г. Две его фиксированные оси размещены по центру рамы, а с тягачом прицеп сцепляется тяговым брусом. Таким образом, конструкция прицепа проще, так как у него нет такого узла, как поворотный круг, но за счет более мощной рамы масса прицепа немного больше – 2950 кг. Тяговый брус регулируется по высоте (350–450 мм) и вылету (2150–2350 мм). Перед тем, как отцепить от тягача, прицеп выставляют на опоры: одну спереди и две сзади.

Прицеп также оснащают осями, подвеской и тормозной системой именитых брендов. В отличие от прицепа с разнесенными осями здесь подъем-опускание на обеих осях управляется одним рычагом, то есть и пневматическая система немного проще. Три собственных ресивера, размещенные между осями, обеспечат опускание-подъем прицепа, отцепленного от тягача. В оснащение также входят передний упорный брус и ролики для облегчения заезда под кузов. В стандартной комплектации колеса размером 22,5 дюйма, по заказу для снижения погрузочной высоты – колеса 19,5 дюйма.

Излишне упоминать, что все стальные компоненты, начиная с рам, проходят КТЛ-обработку и финишную термообработку, а алюминиевые – порошковое термоокрашивание для защиты от химической коррозии. Марка Kögel гарантирует долгую и надежную эксплуатацию и минимальный объем обслуживания.

os1.ru

Сменные кузова облегчают процесс горизонтальной перегрузки

Увеличение скорости доставки грузов достигается путём использования международного транспортного коридора (МТК). При организации грузовых потоков, следующих в рамках МТК, применяются инновационные логистические транспортно-технологические системы.

За последние 30 лет страны Западной Европы освоили ролкерную или накатную систему перевозок. При её использовании предполагается, что на всём этапе транспортировки, при обработке продукции исключается применение кранового оборудования.

Работы ведутся на основе технологии горизонтальной перегрузки. Дополнительное обслуживание груза происходит только с помощью напольной перегрузочной спецтехники (тягачи, штабелеры, вилочные погрузчики). С помощью этой технологии экономится почти 40% энергозатрат, повышается производительность труда, сопутствующие работы становятся более безопасными.

Сменные кузова — основа технологии горизонтальной перегрузки

Страны Евросоюза ориентируются на стандарт, регулирующий типоразмеры сменных кузовов DIN EN 284-1992. С его помощью, грузоперевозки, выполненные на основе системы сменных кузовов, стали более рентабельными, чем использование контейнерных и контрейлерных технологий. Система сменных кузовов оправдала себя в смешанных сообщениях. Европейский союз заинтересован в применении её для становления модального и интермодального направления в МТК.

Сменные кузова (swap body) — это облегчённые конструкции, применяемые для транспортировки укрупнённых грузовых единиц. Они хорошо подходят для перевозки грузов расширенного номенклатурного перечня. При этом их конструктивная модификация не имеет значения. Различные варианты исполнения swap body предназначены для любых грузов: сухих, наливных, сжиженных, насыпных. Сменные кузова отлично приспособлены для доставки их автомобильным, морским, речным и железнодорожным видами транспорта.

В настоящее время около 50/% всех объёмов мировых грузоперевозок осуществляется с использованием технологии сменных кузовов. Санкт-петербургское предприятие «Балт Контейнер» и новгородское ЗАО «Новтрак» производят сменные кузова по европейским стандартам. Продукция отечественных предприятий прошла сертификацию российского морского регистра судоходства.

Обслуживание сменных кузовов на складских терминалах осуществляется в трёх вариантах

- При установке сменного кузова на площадки применяются откидные стойки. Низкорамные дизельные тягачи их транспортируют. В Европе для этого используют длиннобазные полуприцепы.

- Система «мультилифт» затаскивает сменный кузов на шасси по наклонной плоскости. Серийные тягачи КАМАЗ давно с успехом используют эту технологию.

- Подача сменного кузова под погрузку на стандартной автомобильной или железнодорожной платформе. При выполнении погрузочных работ сменный кузов остаётся на своём транспортном средстве.

В странах Евросоюза сменные кузова получили широкое применение в сфере международных смешанных перевозок, а также и при решении товарно-распределительных задач. Данная система позволяет значительно сократить простои в автомобильных погрузочных пунктах. Чем больше масштабы и территория применения системы сменных кузовов, тем эффективнее она работает.

Особенности контрейлерной технологии перевозок

Первая система использования комбинированного транспорта при грузоперевозках была основана на привлечении седельных тягачей. Она получила своё признание благодаря его сцепному устройству, при котором трейлер, контрейлер или полуприцеп может быть доставлен любым видом транспорта в любой европейской стране.

Контрейлерная технология перевозок допускает использование кранового оборудования наряду с горизонтальной перегрузкой. Зарубежные производители Bromma и Hyster предлагают специальное оборудование: дизельные автопогрузчики и погрузчики-штабелеры, оборудованные спредером, а также отдельные спредеры, которые монтируются к кранам и перегружателям специальных моделей.

Для крупных складских терминалов в последнее время стал доступен роботизированный режим, который позволяет осуществлять процесс перегрузки контейнеров, контрейлеров и сменных кузовов автоматически, без участия человека. Оператор кранового контейнерного оборудования лишь контролирует его бесперебойную работу. Ручной труд применяется лишь для закрепления кузова или контейнера к спредеру.

Транспортировка контрейлеров морским видом транспорта тоже имеет свои особенности. К ним относятся правила размещения груза на судне. Они действуют на основе принятых в межпортовом сообщении роллтрейлерной технологии и системы «Ро-лукс». Особенно «Ro-Lux» распространена в балтийских портовых терминалах Германии и Финляндии. Автомобили и другая колёсная техника накатываются на судно своим ходом. В последнее десятилетие расширилось создание специализированных судов, так называемых ролкеров и автомобилевозов, которые оснащены оборудованием для приёма колёсного груза.

Автомобилевозы — это суда с горизонтальной погрузкой. Они отличаются от универсальных ролкеров тем, что их грузовые помещения максимально оснащены для транспортировки легковых автомобилей.

Горизонтальная перегрузка остаётся на сегодня универсальной перспективной технологией. За счёт её использования значительно увеличиваются объёмы грузоперевозок логистическими транспортно-технологическими системами, позволяя максимально оптимизировать движение грузопотока по международному транспортному коридору.

Видео: Аренда спецтехники и услуги грузоперевозки без посредников!

perevozka24.ru

Съемные кузова

Съемные кузова

Стоимость от EUR 9600

EXW (Санкт-Петербург, Россия)

ООО «Балтийский контейнер» производит несколько модификаций специальных контейнеров. Фирма продает свою продукцию по доступным ценам. Основная специализация компании – наиболее востребованное у потребителей изделие — Swap body (сменный кузов). Используются такой контейнер для хранения и перевозки грузов различного назначения.

Важное достоинство предлагаемой продукции – возможность транспортировки автомобильным транспортом. Конструктивной особенностью Swap body является наличие четырех ножек с регулируемой высотой. Такой подход дает возможность осуществлять погрузку и разгрузку намного оперативнее, без применения вспомогательных средств. Конструктивно контейнер на ножках мало отличается от стандартных модификаций типовой продукции. Высокую прочность этих изделий обеспечивает жесткий каркас и стенки, выполненные из гофрированной листовой стали. Наличие в конструкции Swap body большого числа дверей и раздвижных панелей дополнительно ускоряет и упрощает проведение погрузочно-разгрузочных работ, и, вместе с тем, делает эти изделия оптимальным выбором, как для хранения, так и для перевозки грузов. Максимальное заполнение полезного объема обеспечивается применение евро-паллет.

Габаритные размеры контейнера на ножках отличаются от аналогичных величин типовых изделий. Но угловые фитинги Swap body имеют стандартные размеры и размещение. Такой конструктивное решение позволяет перевозчикам устанавливать специальные контейнеры, как и типовое оборудование, на платформы специализированного грузового автотранспорта, прицепы, железнодорожные платформы и сухогрузы.

Предлагаемая продукция производится в полном соответствии с международными (ISO) и государственными стандартами. Техническо-эксплуатационные характеристики изделий полностью удовлетворяет требованиям и рекомендациям Правил Морского Регистра Судоходства, Международной конвенции по безопасным контейнерам (CSC) и Таможенной конвенции, касающейся контейнеров. Технадзор осуществляется Морским Регистром Судоходства.

ООО «Балтийский контейнер» поставляет специальный контейнер для хранения и перевозки партиями от 10 штук в срок от 15 дней.

Возврат к списку

balt-container.ru

Mercedes со сменными кузовами — DRIVE2

Чтобы стать звездой автошоу, концепт-кару не обязательно иметь мощный двигатель, броский дизайн или знаменитые фамилии в списке своих создателей. Иногда достаточно всего одной (или двух) из ряда вон выходящих идей, и пример автомобиля-трансформера Mercedes VRC это доказывает. Представлен на Женевском автосалоне 1995 года Mercedes VRC (где VRC расшифровывается как Vario Research Vehicle) одновременно заменял купе, кабриолет, универсал, и даже пикап.

По замыслу разработчиков, такое решение позволило бы победить врожденный недостаток двухдверных автомобилей – ограниченную функциональность и практичность. Покупателю больше не требовалось решать, какой автомобиль приобретать – VRC заменял все четыре кузова. Секция за боковыми дверьми отстегивалась и позволяла поменять форм-фактор автомобиля за каких-то 15 минут (при условии, что вам будут помогать двое друзей).

При создании концепта Mercedes-Benz руководствовался исключительно запросами публики – требовалось недорогое, но функциональное решение, позволяющее убить одним ударом не двух, а сразу четырех зайцев. Разумеется, о серийном производстве VRC изначально не шло никакой речи, но полученный при его разработке опыт помог Mercedes в создании новых автомобилей, в том числе коммерческих.

Чтобы кузова было проще менять, сменные кузовные панели выталкивались вверх электромоторами. Каждая форма крепилась в восьми пазах. Силовая структура кузова была организована таким образом, чтобы сменные панели не несли на себе функцию элемента жесткости. Кроме того, большую роль играл установленный в машине микрокомпьютер, который определяет, в каком кузове автомобиль находится в данный момент – например, при установке «купе» появляется возможность обогрева задних стекол, а при использовании панели универсала можно включить задний стеклоочиститель.

Но сменные кузовные панели – далеко не единственное, чем удивлял VRC. Сам кузов был изготовлен из привычного сейчас углеродного волокна, благодаря чему удалось добиться 25-процентного уменьшения веса при высочайшей жесткости. Каждая кузовная панель весила от 30 до 50 кг.

На концепте также была использована активная подвеска Active Body Control, работающая в паре с переднеприводной трансмиссией и автоматической КПП. Впервые система ABC была показана на концептуальном суперкаре С112, а в серийное производство пошла лишь с появлением модели CL в 215-м кузове в 1999 году.

Уже в 1995 году у машины было два цветных дисплея. На тот, что разместился на приборной панели, выводилась вся необходимая водителю информация (в том числе и отсутствующий на панели приборов аналоговый тахометр), а также подсказки навигационной системы и данные о скоростном режиме: если водитель не превышал скорость, цифры окольцовывались зеленым, а если фиксировалось превышение – цвет плавно менялся в сторону красного, а скорость обводилась тревожным треугольником. Данные о скоростном режиме автомобиль получал на основании информации от радара и работы системы курсовой устойчивости.

Второй (центральный) дисплей показывал карту навигации, режим и температуру климат-контроля, а также основные данные бортового компьютера. Переход между меню экрана осуществлялся вращающейся шайбой (привет, iDrive), которая имела сенсор и понимала, какой рукой за нее берутся – набор меню для водителя и правого пассажира был разный.

При желании, автомобиль можно было перевести на управление по технологии Drive-by-Wire – руль убирался, а органы управления заменяли два джойстика. С их помощью осуществлялся разгон, торможение и маневрирование, а ноги водителя оставались полностью свободными. Разумеется, никакой механической привязки между джойстиками, мотором и «рулевым» управлением не было.

Впрочем, специфическое управление не было основным козырем VRC – акцент делался именно на кузовном разнообразии. Для своего времени автомобиль оказался слишком инновационным и не мог претендовать на серийное производство из-за слишком высоких издержек (один карбоновый кузов влетел бы в копеечку) – а ведь именно удешевления и упрощения добивались его создатели в первую очередь. Но кто знает, может еще через пару десятков лет электрические машины со сменными кузовами действительно станут обыденным делом?

www.drive2.ru

Цельнометаллический кузов-фургон cimboxx C745 – Основные средства

Сменные кузова CIMC

Система сменных кузовов под общим названием BDF Pneumatik была разработана совместно рядом европейских компаний в 80-е годы прошлого века и получила в Европе широкое распространение. Система сменных кузовов, именуемых также swap body, давно и успешно используется и в России, хотя из-за слабой популяризации о ней знает только узкий круг посвященных.

Разработчиков BDF Pneumatik двигало желание увеличить оборачиваемость автотранспорта, чтобы автомобили занимались своим прямым делом – доставляли грузы, а не стояли часами под погрузкой-разгрузкой. А сменный кузов разгружали бы и загружали в спокойной обстановке в отсутствие автомобиля.

Что для этого нужно сделать? Отделить надстройку от шасси, и отделить так, чтобы для этого не требовалось грузоподъемное средство. У сменного кузова много общего с морским 20-футовым контейнером – размеры и фитинговые замки, которые надежно фиксируют кузов на раме автомобиля во время движения. Цельнометаллические сменные кузова-фургоны можно штабелировать как контейнеры. Более того, контейнер можно переоборудовать в сменный кузов, но в отличие от контейнера, чтобы снять кузов, не нужен кран или ричстакер, всю операцию может выполнить водитель за 5–7 минут. Кузов поднимают на пневмоподушках, откуда и происходит название Pneumatik, либо с помощью пневмоподвески шасси, устанавливают опоры, пневмоподушки сдувают или опускают шасси, и автомобиль выезжает из-под кузова. Погрузка кузова на шасси выполняется в обратном порядке. Для точного позиционирования кузова при погрузке на шасси/ прицеп в задней части подрамника автомобиля/ рамы прицепа установлены направляющие ролики. Пневмоподушки используют на шасси с рессорной подвеской, для шасси и прицепов на пневмоподвеске подушки не нужны, их функцию выполняет подвеска.

В широком смысле сменные кузова – это и уже упомянутые морские контейнеры, и кузова для крюковых погрузчиков, более известных под названием «мультилифт». С морскими контейнерами все понятно – там без крана или ричстакера не обойтись. Преимущества сменного кузова перед мультилифтом в том, что для него, во-первых, не нужно дополнительного пространства спереди для погрузки-разгрузки. Во-вторых, масса оборудования, монтируемого на шасси, намного легче мультилифта, и соответственно автомобиль может перевозить больше полезной нагрузки. В-третьих, кузов ставят на опоры, он не контактирует с поверхностью площадки, не корродирует и не пачкается, хотя в ряде случаев, например для вывоза строительных отходов, мультилифт предпочтительнее именно потому, что контейнер ставят на землю – он устойчив и так легче грузить.

Промышленность выпускает обширную гамму сменных кузовов: рефрижераторы, бетоносмесители, цистерны различного назначения, но наибольшее распространение получили цельнометалические и шторные фургоны. Конечно, система сменных кузовов – решение не универсальное, оно эффективно для определенных логистических схем.

CIMC Vehicles Europe, подразделение глобальной компании CIMC (Chinese International Marine Container LTD), не могло оставить без внимания развивающийся сегмент сменных кузовов и предложило рынку свое решение: цельнометаллический кузов-фургон cimboxx C745, который был представлен на прошедшей совсем недавно, в мае, специализированной выставке транспортной логистики transport logistic 2017 в Мюнхене. Чтобы соответствовать высокому уровню европейского качества, материнская компания CIMC инвестировала значительные средства в сложное, высокотехнологичное оборудование для KTL-обработки и порошкового покрытия. Окончательную сборку кузовов ведут на польском заводе компании в Гданьске, который находится возле Морского порта.

Кузов cimboxx C745 представляет собой контейнер с распашными или рулонными воротами. Силовой каркас из мощной квадратной трубы обеспечивает жесткость и прочность конструкции и позволяет штабелировать кузова подобно морским контейнерам. Для фиксации кузова на автомобиле и для штабелирования предусмотрены угловые крепления на полу и на крыше кузова.

Стенки и крыша выполнены из профилированного стального листа, пол представляет собой усиленную конструкцию, рассчитанную на массу груженого вилочного погрузчика. Все металлические детали проходят пескоструйную очистку, KTL-обработку и окрашиваются порошковой краской, которая образует полимерное покрытие с высокими защитными и декоративными свойствами. Поверхности легко моются. Стандартный цвет кузовов – белый. Навесные детали оцинкованы или окрашены в черный цвет.

Габаритные размеры кузова: 7450х2550х2750 мм, внутренние размеры 7290х2480х2560 мм. Кузов оснащают распашными контейнерными или алюминиевыми рулонными воротами, высота портала – 2455 мм.

Внутренние перфорированные боковые стенки позволяют надежно фиксировать груз. Предусмотрены крепежные ремни, штанги для одежды и запорные штанги. На портале также имеются 4 пары креплений для фиксирующих балок. По низу боковых стенок установлена защита основных боковых стенок высотой 360 мм от повреждений погрузчиком или грузом. Передняя стенка также усилена панелью из бакелизированной фанеры толщиной 12 мм на всю высоту и ширину кузова. В соответствии с европейскими стандартами проделаны вентиляционные отверстия: два впереди на полу, две пары в средней части боковых стенок.

В комплект входят четыре телескопические опоры, которые обеспечивают высоту фургона 1220–1320 мм. Передние опоры снабжены укосинами для придания конструкции жесткости. Также предусмотрены лестница, как на шторном полуприцепе, и пенал для документов под днищем кузова.

Таким образом, в сегмент сменных кузовов пришел новый, сильный игрок. Цельнометаллический кузов-фургон – первый продукт, который компания CIMC предложила рынку, причем производственные возможности компании таковы, что она легко обеспечит всю потребность в сменных кузовах мирового рынка. При этом будут удовлетворены самые высокие требования к качеству продукции. Уже в ближайшее время стоит ждать следующих исполнений сменных кузовов, а также оборудования для автомобильных шасси и специализированных прицепов для сменных кузовов.

os1.ru

Mercedes со сменными кузовами | MANSDEN

Чтобы стать звездой автошоу, концепт-кару не обязательно иметь мощный двигатель, броский дизайн или знаменитые фамилии в списке своих создателей. Иногда достаточно всего одной (или двух) из ряда вон выходящих идей, и пример автомобиля-трансформера Mercedes VRC это доказывает.

Представленный на Женевском автосалоне 1995 года Mercedes VRC (где VRC расшифровывается как Vario Research Vehicle) является для Citroen C3 Pluriel тем же, кем приходится Дарт Вейдер Люку Скайуокеру. Только если Citroen мог существовать только в форме хэтчбека или кабриолета, концепт от Mercedes-Benz одновременно заменял и купе, и кабриолет, и универсал, и даже пикап.

По замыслу разработчиков, такое решение позволило бы победить врожденный недостаток двухдверных автомобилей – ограниченную функциональность и практичность. Покупателю больше не требовалось решать, какой автомобиль приобретать – VRC заменял все четыре кузова. Секция за боковыми дверьми отстегивалась и позволяла поменять форм-фактор автомобиля за каких-то 15 минут (при условии, что вам будут помогать двое друзей).

При создании концепта Mercedes-Benz руководствовался исключительно запросами публики – требовалось недорогое, но функциональное решение, позволяющее убить одним ударом не двух, а сразу четырех зайцев. Разумеется, о серийном производстве VRC изначально не шло никакой речи, но полученный при его разработке опыт помог Mercedes в создании новых автомобилей, в том числе коммерческих.

Чтобы кузова было проще менять, сменные кузовные панели выталкивались вверх электромоторами. Каждая форма крепилась в восьми пазах. Силовая структура кузова была организована таким образом, чтобы сменные панели не несли на себе функцию элемента жесткости. Кроме того, большую роль играл установленный в машине микрокомпьютер, который определяет, в каком кузове автомобиль находится в данный момент – например, при установке «купе» появляется возможность обогрева задних стекол, а при использовании панели универсала можно включить задний стеклоочиститель.

Но сменные кузовные панели – далеко не единственное, чем удивлял VRC. Сам кузов был изготовлен из привычного сейчас углеродного волокна, благодаря чему удалось добиться 25-процентного уменьшения веса при высочайшей жесткости. Каждая кузовная панель весила от 30 до 50 кг.

На концепте также была использована активная подвеска Active Body Control, работающая в паре с переднеприводной трансмиссией и автоматической КПП. Впервые система ABC была показана на концептуальном суперкаре С112, а в серийное производство пошла лишь с появлением модели CL в 215-м кузове в 1999 году.

Уже в 1995 году у машины было два цветных дисплея. На тот, что разместился на приборной панели, выводилась вся необходимая водителю информация (в том числе и отсутствующий на панели приборов аналоговый тахометр), а также подсказки навигационной системы и данные о скоростном режиме: если водитель не превышал скорость, цифры окольцовывались зеленым, а если фиксировалось превышение – цвет плавно менялся в сторону красного, а скорость обводилась тревожным треугольником. Данные о скоростном режиме автомобиль получал на основании информации от радара и работы системы курсовой устойчивости.

Второй (центральный) дисплей показывал карту навигации, режим и температуру климат-контроля, а также основные данные бортового компьютера. Переход между меню экрана осуществлялся вращающейся шайбой (привет, iDrive), которая имела сенсор и понимала, какой рукой за нее берутся – набор меню для водителя и правого пассажира был разный.

При желании, автомобиль можно было перевести на управление по технологии Drive-by-Wire – руль убирался, а органы управления заменяли два джойстика. С их помощью осуществлялся разгон, торможение и маневрирование, а ноги водителя оставались полностью свободными. Разумеется, никакой механической привязки между джойстиками, мотором и «рулевым» управлением не было.

Впрочем, специфическое управление не было основным козырем VRC – акцент делался именно на кузовном разнообразии. Для своего времени автомобиль оказался слишком инновационным и не мог претендовать на серийное производство из-за слишком высоких издержек (один карбоновый кузов влетел бы в копеечку) – а ведь именно удешевления и упрощения добивались его создатели в первую очередь. Но кто знает, может еще через пару десятков лет электрические машины со сменными кузовами действительно станут обыденным делом?

Подписывайтесь и читайте наши лучшие публикации в Яндекс.Дзен. Смотрите красивые фотографии со всех уголков планеты на нашей странице в Instagram

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

mansden.ru

Статья — Мультилифт — универсальный сменный кузов.

Мультилифт — универсальный сменный кузов.

Для того, чтобы сменить, погрузить или разгрузить на автомобиль сменные кузовы, эффективно применяется современный аналог системы «мультилифт» или механизм погрузочно-разгрузочный. В любом месте, на любом производстве и в любых условиях использование механизма погрузочно-разгрузочного эффективно и выгодно.

Автомобили, оборудованные МПР – механизмом погрузочно-разгрузочным, могут осуществлять перевозку кузовов различного предназначения, как то контейнеры, цистерны для наливных грузов, сборные бытовки и строительные домики, дачные домики и различные платформы. Это является значительням преимуществом при перевозке негабаритных и нестандартных грузов. Главное, чтобы перевозимый груз вписывался в размеры съемного кузова.

Для того, чтобы снизить простои автомобилей, которые эксплуатируются с двумя-тремя съемными кузовами, планируют рабочее время таких автомобилей с МПР таким образом, чтобы снятые, съемные кузовы заполнялись в то время, как автомобиль отвозил по месту назначения заполненные кузовы и привозил к месту загрузки пустые.

Более безопасный в эксплуатации крюковой захват съемного кузова, в отличие от захвата тросом, технологически, эксплуатационно и по скоростным характеристикам имеет неоспоримые преимущества. Тросовой захват может оборваться или перехлестнуться.

Сменные кузовы выпускаются различных размеров и конструкций, что позволяет находить им применение в самых различных областях деятельности предприятий и компаний разных отраслей. И, соответственно, эффективно использовать МПР (механизм погрузочно-разгрузочный)

В промышленном производстве, на машиностроительных предприятиях, автомобили с механизмом погрузочно-разгрузочным и съемными кузовами широко используются при перевозке партий заготовок к обрабатывающим станкам и вывозе готовой продукции, деталей машин к складам и при отгрузке заказчикам

• В комунальном хозяйстве сменные кузовы и автомобили с МПР широко используются при вывозе твердых бытовых отходов (ТБО), при вывозе строительного мусора и других отходов.

• В дорожном хозяйстве – при ремонте дорожного покрытия и других регламентных работах всего один автомобиль с МПР и различными съемными кузовами может выполнять функции мусоровоза, разбрасывать песок и сорли, поливать территорию и производить другие дорожные работы.

• В строительстве – организация вывоза различного строительного мусора, перевозка различной техники и оборудования, малых средств механизации строительства, дорожную технику и самое разнообразное строительное оборудование.

• В лесозаготовительной промышленности автомобили с МПР и съемными кузовами применяются при транспортировке отходов лесозаготовки и лесопиления, при тушении пожаров, при лесопосадочных работах и вспомогательных мероприятиях.

Автомобили, оборудованные МПР и съемными кузовами нашли широкое применение в хозяйстве и активно и эффективно используются предприятиями в различных регионах России.

Характеристики

| МПР-14П.45 | МПР-18Т.52 | МПР-20П.58 | |

| Грузоподъёмность, кг | 14 000 | 18 000 | 20 000 |

| Время установки гружёной платформы, не более с. | 100 | 100 | 100 |

| Время подъёма / опускания, не более с. | 100 / 100 | 100 / 100 | 100 / 100 |

| Максимальный угол подъёма платформы, град. | 48 | 48 | 48 |

|

Габаритная размеры длина х ширина х высота, мм |

5100х1400х2200 | 5700х1400х2200 | 6250х1500х2200 |

Все статьи

spetstehnika-miass.ru