Трактор Т-130 — устройство и характеристики

Главная Трактора Трактор Т-130

2016-12-18 11532 0Содержание:

- Обзор бульдозера Т-130

- Двигатель трактора Т-130

- Расхода топлива бульдозера Т-130

- Технические характеристики трактора Т-130

- Видео о бульдозере Т-130

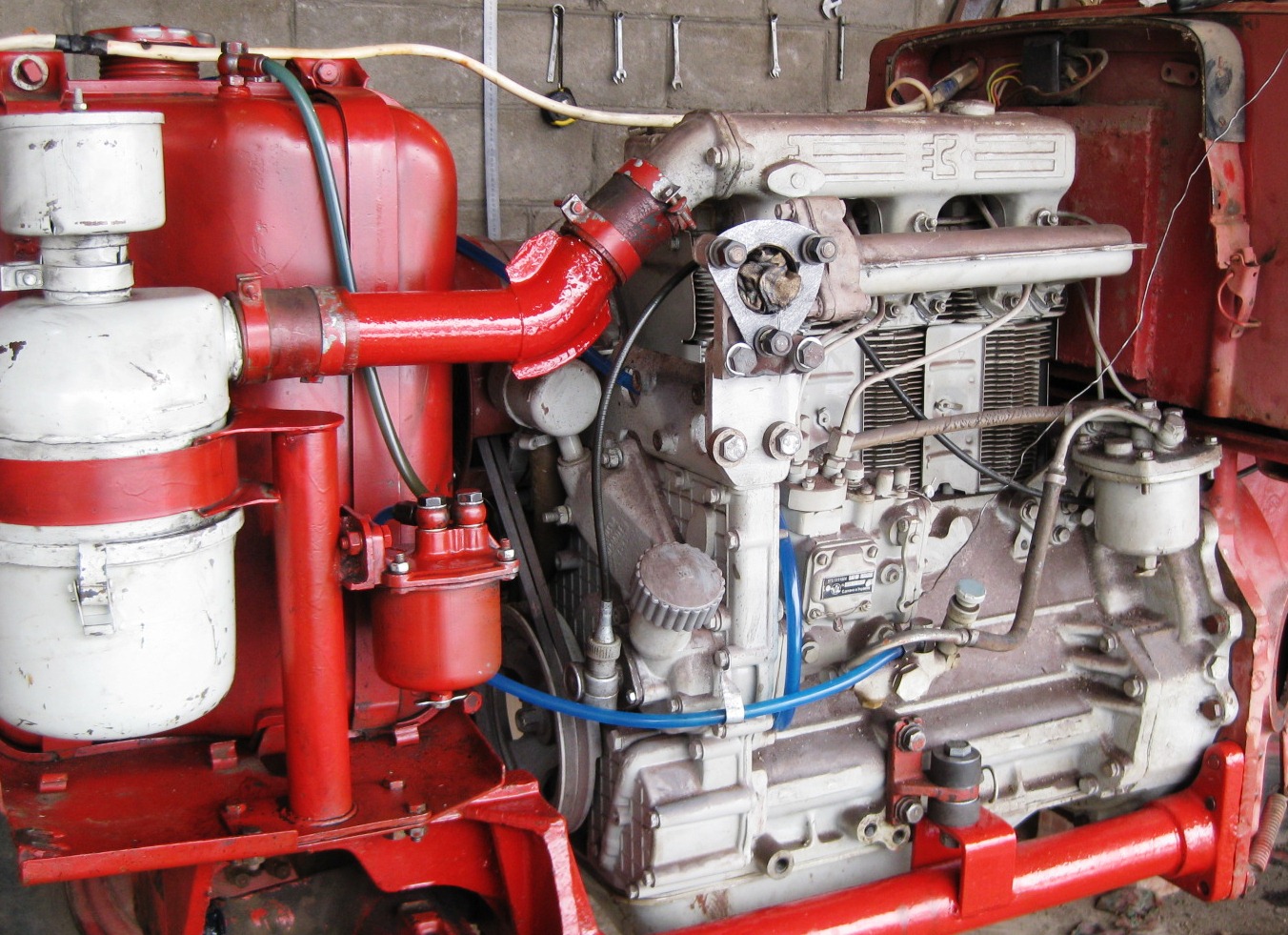

Среди оборудования, широко использовавшегося в советские времена и постсоветский период, особенно выделяется трактор Т-130 и его модификации. Этот достаточно большой и мощный трактор на гусеничном ходу был одной из самых производительных машин. На его основе было создано бульдозер и даже более мощный экземпляр T-170, которые с успехом использовались в сельском хозяйстве и строительстве.

Трактор Т-130 с навесным оборудованием

Обзор бульдозера Т-130

Серийное производство трактора Т-130 было начато в конце 60-х 20-го века и продолжалось почти 20 лет. Кабина бульдозера была рассчитана на пару человек. Ее создавали с защитой от механического повреждения, дополнительной шумоизоляцией и утеплением. Но от излишней вибрации рабочее место оператора защитить не удалось. Комфорт водителю обеспечивала еще и система вентиляции и охлаждения, а также регулировка сидения.

Кабина бульдозера была рассчитана на пару человек. Ее создавали с защитой от механического повреждения, дополнительной шумоизоляцией и утеплением. Но от излишней вибрации рабочее место оператора защитить не удалось. Комфорт водителю обеспечивала еще и система вентиляции и охлаждения, а также регулировка сидения.

Возможности трактора расширены за счет используемого навесного и прицепного оборудования. В частности, модель имеет переднюю и заднюю навески, а в качестве рабочего органа могут использоваться три вида отвалов: прямой, угольный и полусферный. Кроме того болотная модификация бульдозера с расширенными гусеницами могла комплектоваться болотоходным отвалом. Также можно было использовать с трактором трехзубый рыхлитель.

Двигатель трактора Т-130

Движущей основой для трактора Т-130 был выбран мотор марки Д-160. Его мощность составляет 140 л.с. Конструкция двигателя включала 4 цилиндра и турбокомпрессор для наддува. В нем был предусмотрен уравновешивающий механизм. На головки устанавливались бронзовые втулки, которые в свою очередь позволяли установить закрытые форсунки без штифтов. Диаметр каждого цилиндра двигателя составляет 145 мм, а ход его поршня – 205 мм.

Диаметр каждого цилиндра двигателя составляет 145 мм, а ход его поршня – 205 мм.

Для его запуска использовался специальный бензиновый двигатель с электростартером. Его напряжение составляло 24 В.

Для охлаждения дизеля применялась жидкостная система охлаждения, которая имела принудительную циркуляцию теплоносителя при помощи центробежного насоса.

Трактор Т-130 в поле

Расхода топлива бульдозера Т-130

Установленный мотор имел достаточно большую мощность, поэтому и расход топлива у модели достаточно большой. Он составляет порядка 244,3 г/кВт.ч или 180 г/л.с.ч. Для хранения запаса топлива в тракторе предусмотрен бак емкостью 290 литров, а объем системы смазки составляет 32 литра. Стоит отметить, что для основного и пускового двигателей используется разное топливо. Так, основной мотор питается дизельным топливом, а пусковой – смесью бензина марки А-72 (либо А-76) с дизельным маслом в массовой пропорции 20 к 1.

Технические характеристики трактора Т-130

Трактор Т-130 имеет внушительные габариты 5193х2475х3085 мм. Его общий вес составляет 14320 кг, при этом в стандартной комплектации с задней навеской он дает давление на грунт 0,05 МПа. Колея гусеничного хода составляет 1880 мм, а база трактора – 2478 мм. Дорожный просвет ограничивается 415 мм.

Его общий вес составляет 14320 кг, при этом в стандартной комплектации с задней навеской он дает давление на грунт 0,05 МПа. Колея гусеничного хода составляет 1880 мм, а база трактора – 2478 мм. Дорожный просвет ограничивается 415 мм.

Видео о бульдозере Т-130

Вам также может понравиться…

Комментарии запрещены.

Adblock

detector

Двигун бульдозера Т-130 Т-170 Д180.111-1(Д-160.11) (Повний кап. ремонт, комплектація) — купити за найкращою ціною з безкоштовною доставкою по всій території України від компанії «Office Systems 24»

Двигун бульдозера т-130 т-170 Модель: Д180.111-1 (Д-160.11).

Повний капремонт

Комплектація

Двигун

Модель: Д180.111-1 (Д-160.11).

Тип: чотиритактний дизельний з турбонаддувом, з безпосереднім уприскуванням палива.

Експлуатаційна потужність, кВт (л. с.): 125 (170).

Номінальна частота обертання колінчастого валу, об/хв: 1250.

Запас крутного моменту, не менше, %: 25.

Питома витрата палива при експлуатаційній потужності, не більше, г/кВт (г/л. с.·год): 218 (160).

Кількість циліндрів: 4.

Робочий об’єм, л: 14,48.

Діаметр циліндра, мм: 150.

Хід поршня, мм: 205.

Система охолодження: рідинна.

Воздухоочиститель: двоступінчастий, сухого типу з эжекционным видаленням пилу, з індикатором засміченості.

Система змащення: комбінована з полнопоточным фільтром зі змінними паперовими елементами.

Система пуску: пусковий двигун П-23У.

Будова і робочий цикл двигуна Т-130М

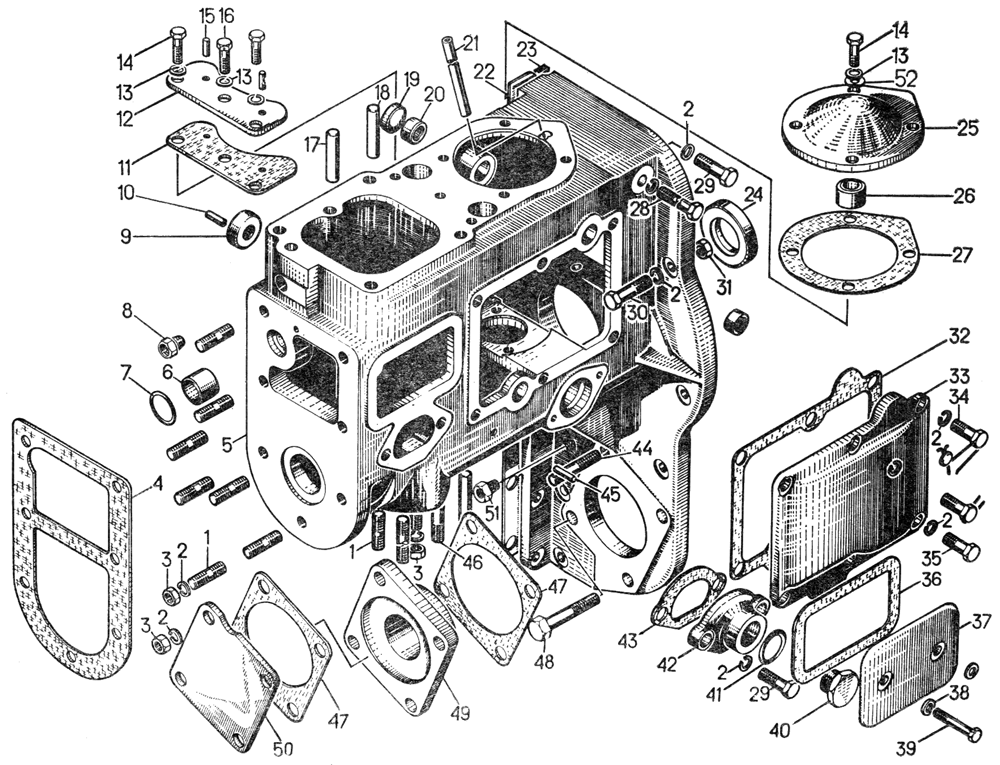

Двигун складається з кривошипно-шатунного механізму, механізму газорозподілу, систем охолодження, мастильної, харчування, пускового пристрою і агрегатів електроустаткування (рис. 3 і 4).

3 і 4).

Двигун працює по чотирьохтактному циклу. Кожен цикл здійснюється за два оберти колінчастого вала.

Впуск

При русі поршня 18 (див. рис. 3) від верхньої мертвої точки (в. м. т.) до нижньої (н. м. т.) в циліндри при відкритому впускному клапані 22 нагнітається повітря турбокомпресором 32 під тиском 145 кПа. В результаті турбонаддува збільшується надходження повітря в циліндри, що дозволяє підвищити потужність двигуна.

1 — передня спускна пробка,

2 — передній маслоприемник масляного насоса,

3 — врівноважуючий механізм,

4 — шестірня привода врівноважує механізму,

5 — шестерня приводу масляного насоса і врівноважує механізму,

6 — шестерня приводу гідронасосу,

7 — передня опора двигуна,

8 — шатун,

9 — розподільний вал,

10 — болт кріплення шківа колінчастого вала,

11 — упорна плита розподільного валу,

12 — колінчастий вал,

13 — кожух шестерень розподілу,

14 — поршневий палець,

15 — блок двигуна,

16 — гумове ущільнювальне кільце гільзи циліндрів,

17 — шестерня привода розподільного вала,

18 — поршень,

19 — гільзи циліндрів,

20 — шестерня приводу паливного насоса,

21 — вентилятор,

22 — впускний клапан,

23 — випускний клапан,

24 — хрестовина вентилятора,

25 — головка циліндрів,

26 — ковпак головки циліндрів,

27 — вантажна вушко,

25 — трубка підведення масла до валика коромисел,

29 — валик коромисел,

30 — повітрозабірний патрубок компресора,

31 — повітропідвідному патрубок,

32 — турбокомпресор,

33 — випускний патрубок,

34 — трубка відведення палива від форсунок в паливний бак,

35 — випускний колектор,

36 — покажчик для установки поршня у в. м. т.,

м. т.,

37 — кожух маховика,

38 — маховик,

39 — болт кріплення маховика,

40 — задній маслоприемник масляного насоса,

41 — кришка корінного підшипника,

42 — масляний насос,

43 — вкладиш корінного підшипника колінчастого вала,

44 — наполегливе півкільце колінчастого вала,

45 — кришка шатуна,

46 — картер.

Стиснення

Поршень піднімається з н. м. т. у в. м. т.; при закритих клапанах 22 і 23 повітря стискається, а температура його підвищується. В кінці такту стиснення в циліндри двигуна впорскується форсункою 32 (див. рис. 4) паливо, яке розтікається тонкою плівкою по стінці камери згоряння поршня 18 (див. рис. 3). Стикаючись з нагрітої стінкою, воно випаровується, перемішується з нагрітим повітрям, що здійснюють вихровий рух, і самозаймається при температурі повітря в камері 873-973 К (600-700 °С). Завдяки гарному перемішування палива з повітрям ця суміш згорає повністю, обумовлюючи високу паливну економічність двигуна не більш 244,9 г/кВт • год (180 г/л. С. • год).

С. • год).

1 — трубка підведення масла до корінного підшипника колінчастого валу,

2 — фільтр грубого очищення палива,

3 — масломерная лінійка,

4 — розподільний вал,

5 — головний маслопровід,

6 — задня лата кріплення двигуна,

7 — паливний насос,

8 — кронштейн штовхачів,

9 — відцентровий масляний фільтр,

10 — валик декомпресора,

11 — штанга штовхача,

12 — штанга декомпресора,

13 — масляний фільтр турбокомпресора,

14 — водовідвідна труба,

15 — бензобак,

16 — регулювальний гвинт коромисла,

17 — стопор валика коромисел,

18 — валик коромисел,

19 — стійка валика коромисел,

20 — клапанна пружина зовнішня,

21 — клапанна пружина внутрішня,

22 — коромисло,

23 — сухар,

24 — втулка клапана,

25, 37 — клапан,

26 — трубка підведення масла до турбокомпресора,

27 — трубка зливу масла з турбокомпресора,

28 — турбокомпресор,

29 — валик для заведення пускового двигуна,

30 — повітропідвідному патрубок,

31 — важіль кріплення форсунки,

32 — форсунка,

33 — випускний колектор,

34 — стакан форсунки,

35 — впускний колектор,

36 — головка циліндра пускового двигуна,

38 — блок циліндрів пускового двигуна,

39 — поршень,

40 — впускний і випускний колектори,

41 — шатун,

42 — кришка клапанної камери,

43 — штовхач пускового двигуна,

44 — кулачковий вал,

45 — колінчастий вал пускового двигуна,

46 — піддон,

47 — спускна пробка з магнітом.

Робочий хід

Гази, що утворюються при згорянні, розширюючись, тиснуть на днище поршня, в результаті чого поршень рухається вниз від в. м. т. до н. м. т. і через шатун 8 передає зусилля на кривошип колінчастого вала 12, змушуючи обертатися вал.

Випуск

Поршень рухається від н. м. т. до в. м. т., відпрацьовані гази виштовхуються через відкритий випускний клапан 23. Після випуску відпрацьованих газів весь робочий процес повторюється.

Робочі ходи в циліндрах двигуна слідують один за іншим в порядку роботи циліндрів: 1-3-4-2. Для кращого протікання робочого процесу клапани 22 і 23 відкриваються і закриваються з випередженням відкриття і запізнюванням закриття, як показано на рис. 5. Випередження відкриття і запізнення закриття впускного клапана забезпечують краще наповнення циліндра повітрям, що дуже важливо для повного згоряння палива. Ці процеси необхідні для повного видалення відпрацьованих газів з циліндрів двигуна.

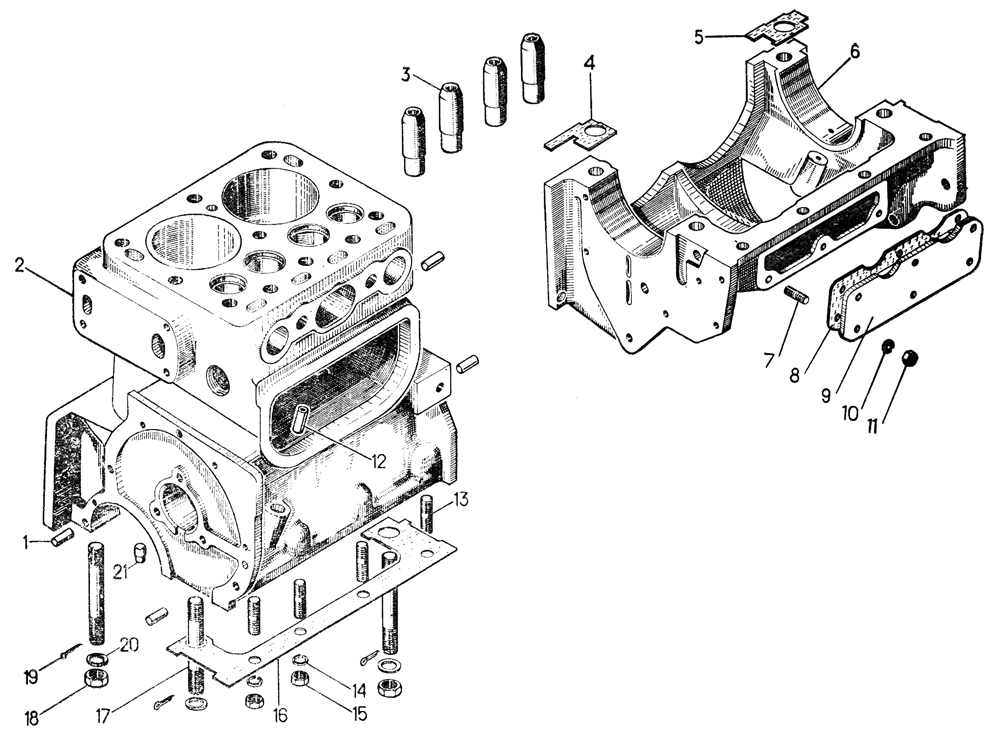

Кривошипно-шатунний механізм Т-130М

Пристрій механізму

Кривошипно-шатунний механізм,який перетворює прямолінійне возвратнопоступательное рух поршнів в обертальний рух колінчастого вала, що складається з циліндрів, поршнів з кільцями, шатунів, колінчастого вала з маховиком. Всі деталі механізму розміщені в блоці.

Всі деталі механізму розміщені в блоці.

Блок 19 (рис. 6) литий чавунний, має три вертикальні перегородки, які разом з передньою і задньою стінками служать опорами колінчастого валу.

1 — оглядове отвір кожуха маховика (люк),

2 — площина кріплення кронштейнів штовхачів,

3 — отвір (порожнина) для штанг штовхачів,

4 — малі шпильки кріплення головки циліндрів,

5 — прокладка головки циліндрів,

6 — водовідвідний канал,

7 — головка циліндрів,

8 — напрямні втулки клапанів,

9 — водяна сорочка головки циліндрів,

10 — впускний канал головки циліндрів,

11 — випускний канал,

12 — великі шпильки кріплення головки циліндрів,

13 — напрямний ковпачок-дефлектор,

14 — гайка кріплення стакана форсунки,

15 — стакан форсунки,

16 — мідна прокладка,

17 — гільзи циліндрів,

18 — водяна сорочка блока,

19 — блок циліндрів,

20 — гумові ущільнювальні кільця,

21 — трубка підведення масла до осей проміжних шестерень і передньої втулки розподільного вала,

22 — кожух шестерень розподілу,

23 — сальники ущільнення носка колінчастого вала, маслоотражательная шайба,

25 — корпус підшипника,

26 — шестерні приводу гідронасосу НШ-32УЛ,

27 — шарикопідшипники,

28 — шпилька кріплення корінних підшипників колінчастого вала,

29 — штуцер підведення масла до корінних підшипників колінчастого вала,

30 — кришка першого корінного підшипника,

31 — трубка підведення масла до першого корінного підшипника,

32 — кришка другого корінного підшипника,

33 — головний маслопровід,

34 — трубка підведення масла до другого корінного підшипника,

35, 38 — трубки підведення масла до третього (середнього) корінного підшипника,

36 — кришка третього (середнього) корінного підшипника,

37 — середні опорні втулки розподільного валу,

39 — кришка четвертого корінного підшипника,

40 — трубка підведення масла до четвертого корінного підшипника,

41 — спускна пробка,

42 — кришка п’ятого (заднього) корінного підшипника,

43 — гдеревянные прокладки ущільнення кришки п’ятого (заднього) корінного підшипника,

44 — кожух маховика,

45 — втулка заднього опорного підшипника розподільного вала,

46 — заглушка.

У гніздах перегородок і стінок блоку і кришок 30, 32, 36, 39 і 42 підшипників розміщені верхні і нижні вкладиші корінних підшипників. Від провертання вкладиші утримуються «вусиками», входять у пази блоку і кришок підшипників. Кришки підшипників невзаємозамінні, порядкові номери їх вибито з одного боку на площині прилягання гайки кріплення кришок і гніздах перегородок блоку. В передній і задній стінках, і в середній перегородці блока є отвори, в які запресовано опорні втулки 37 і 45 підшипників розподільного валу.

До стінки блоку кріпиться головний маслопровід 33. Заднє кріплення маслопроводу рухливе, що дозволяє йому подовжуватися при нагріванні. В отвори блоку з конічною різьбою вкручені штуцери трубок 21, підвідних масло від переднього корінного підшипника передньої опори розподільного вала, осі великої і малої проміжних шестерень, розташованих в кожусі шестерень розподілу, і до уравновешивающему механізму.

У нижню та задню площині блоку запресовано штифти для установки врівноважує механізму, картера і кожуха маховика 44. У нижній площині блоку знаходиться канал, по якому масло від масляного насоса надходить до маслораспределительной плиті і до відцентровому фільтру.

У нижній площині блоку знаходиться канал, по якому масло від масляного насоса надходить до маслораспределительной плиті і до відцентровому фільтру.

До похилої обробленої площині блоку прикріплений пусковий двигун. Водорозподільна камера блоку повідомляється з водяною сорочкою 18 чотирма отворами. До водорозподільної камері підходить труба, по якій вода від водяного насоса надходить у блок дизельного двигуна і у водяну сорочку пускового двигуна.

У передній кришці водорозподільної камери є краник, через який спускають воду з сорочки циліндрів.

З правого боку блоку знаходяться чотири люки для огляду корінних і шатунних підшипників, люки під кронштейни штовхачів і лите отвір для стоку масла від відцентрового фільтра. Там же є отвір, в який вставлена трубка з гумовим ущільнювальним кільцем. По цій трубці масло підводиться до регулятора.

Бічні стінки блоку плавно переходять в бічні стінки картера.

Литий алюмінієвий картер 46 (див. рис. 3) кріпиться до нижньої площини блоку; він складається з двох половинок, скріплених болтами. Картер имеетдва люка для доступу та огляду масляного насоса, маслоприемников і деяких деталей кривошипно-шатунного механізму. В кришку правого люка вставлена масломерная лінійка 3 (див. рис. 4). В середньому і передньому поглибленнях картера є спускні отвори, закриті пробками. В пробку 47 вмонтований магніт для уловлювання металевих частинок з масла.

Картер имеетдва люка для доступу та огляду масляного насоса, маслоприемников і деяких деталей кривошипно-шатунного механізму. В кришку правого люка вставлена масломерная лінійка 3 (див. рис. 4). В середньому і передньому поглибленнях картера є спускні отвори, закриті пробками. В пробку 47 вмонтований магніт для уловлювання металевих частинок з масла.

Гільзи циліндрів 17 (див. рис. 6), відлиті зі спеціального легованого чавуну, вставлені в чотири вертикальні отвори блоку. Внутрішня поверхню гільз для підвищення зносостійкості загартована струмами високої частоти (ТВЧ). Простір між стінками блоку і гільзами утворює водяну сорочку у кожного циліндра.

Поршень 4 (рис. 7), відлитий з алюмінієвого сплаву, має три канавки для компресійних кілець 8 і 9 та дві канавки для маслозйомних 7. У бобышках поршня є кільцеві канавки для замкових кілець, що обмежують осьове переміщення плаваючого поршневого пальця 10. Нижня частина поршня, перемички між кільцями і верхня частина (вище верхнього компресійного кільця) у поперечному перерізі мають овальну форму, а в поздовжньому — бочкоподібної. Поршень такої форми не заклинюється при відносно невеликому зазорі між нижньою частиною поршнем і гільзою циліндра.

Поршень такої форми не заклинюється при відносно невеликому зазорі між нижньою частиною поршнем і гільзою циліндра.

1 — шків приводу вентилятора,

2 — шестірня привода механізму газорозподілу,

3 — шестерня приводу гідронасосу,

4 — поршень,

5 — шатун,

б — упорні півкільця,

7 — нижня маслосъемное кільце,

8 — верхнє компресійне кільце,

9 — конусне компресійне кільце,

10 — поршневий палець,

11 — провідні пальці муфти зчеплення. 12 опора підшипників зчеплення,

13 — маховик,

14 — вкладиш корінних підшипників,

15 — колінчастий вал,

15 — противага.

Гільзи циліндрів і поршні виготовляють чотирьох розмірних груп, позначаються клеймами: М, С1 С2, Б.

Для забезпечення мінімального температурного зазору (0,34—0,38 мм) між гільзою і нижньою частиною поршня необхідно комплектувати гільзи і поршні однаковою розмірної групи. Різниця в масі поршнів в одному двигуні не повинна бути більше 10 р.

Поршневі кільця 7, 8, 9 виготовлені з легованого чавуну. Зовнішня поверхня верхніх трапецієдального компресійного 8 і маслосъемного кілець хромована. Друге і третє компресійні кільця 9 конусні, їх встановлюють на поршень так, щоб торець меншого діаметру, на якому нанесена позначка «верх», був звернений у бік днища поршня. В канавку поршня під верхнім маслосъемным кільцем встановлений пружинний розширювач, зберігає тиск робочих пасків кільця на стінку гільзи циліндра. Зазори у стику (замку) нових компресійних поршневих кілець (верхніх) становлять 0,9—1,2 мм, другого і третього— 0,6—0,9, маслозйомних — 0,45—0,75 мм Замки кілець на поршні необхідно встановлювати під кутом 120° один до одного.

Зовнішня поверхня верхніх трапецієдального компресійного 8 і маслосъемного кілець хромована. Друге і третє компресійні кільця 9 конусні, їх встановлюють на поршень так, щоб торець меншого діаметру, на якому нанесена позначка «верх», був звернений у бік днища поршня. В канавку поршня під верхнім маслосъемным кільцем встановлений пружинний розширювач, зберігає тиск робочих пасків кільця на стінку гільзи циліндра. Зазори у стику (замку) нових компресійних поршневих кілець (верхніх) становлять 0,9—1,2 мм, другого і третього— 0,6—0,9, маслозйомних — 0,45—0,75 мм Замки кілець на поршні необхідно встановлювати під кутом 120° один до одного.

Шатун 5 штампований, сталевий, має стержень двотаврового перерізу і дві головки. У верхню головку запресована бронзова втулка. В роз’ємі нижньої головки встановлений шатунний підшипник, що складається з двох сталеалюминиевых вкладишів (верхнього та нижнього). По кільцевій канавці верхнього вкладиша з колінчастого вала підводиться масло в стрижень шатуна для змащення поршневого пальця і охолодження днища поршня. Днище поршня охолоджується маслом, впрыскиваемым з двох отворів у верхній головці шатуна. Кришка нижньої головки шатуна кріпиться двома призонными болтами з корончатыми гайками. Різниця в масі шатунів в одному двигуні не повинна бути більше 35 р. По діаметру отвору у втулці верхньої головки, шатуни і поршневий палець ділять на дві групи; шатун і поршневий палець повинні бути однієї розмірної групи.

Днище поршня охолоджується маслом, впрыскиваемым з двох отворів у верхній головці шатуна. Кришка нижньої головки шатуна кріпиться двома призонными болтами з корончатыми гайками. Різниця в масі шатунів в одному двигуні не повинна бути більше 35 р. По діаметру отвору у втулці верхньої головки, шатуни і поршневий палець ділять на дві групи; шатун і поршневий палець повинні бути однієї розмірної групи.

Колінчастий вал 15 штампований, сталевий. Для подачі масла до шатунним підшипників в колінах вала просвердлено канали, що з’єднують робочі поверхні корінних і шатунних шийок. У порожнинах шатунних шийок масло, яке надійшло від головної магістралі, піддається відцентрової очистки для зниження зношення вкладишів шатунних і шийок вала. На передньому кінці колінчастого вала на шпонках посаджені провідні шестерні 2 і 3 для привода механізму газорозподілу та гідронасосів і шків 1— для приводу вентилятора. Передній торець колінчастого вала має різьбу під болт кріплення шківа і ліву різьбу для стопорного болта. Провідні шестерні закріплені гайкою зі стопорною пластиною.

Провідні шестерні закріплені гайкою зі стопорною пластиною.

Для ущільнення переднього і заднього кінців колінчастого вала на п’ятої корінної шийки і на носку валу нарізані маслосгонные різьби.

Колінчастий вал утримують від поздовжніх переміщень сталеалюминиевые наполегливі півкільця 6, встановлені в расточках середньої перегородки блоку і кришки підшипника. Між сталеалюминиевыми упорними півкільцями і щоками середньої корінний шийки вала мається зазор 0,1—0,5 мм.

Врівноважують відцентрові сили колінчастого вала чотири противаги 16, прикріплені до щоках вала болтами зі стопорною пластиною.

Шатунні і корінні шийки колінчатого валу для підвищення їх зносостійкості загартовані струмами високої частоти.

Маховик 13 литий чавунний кріпиться болтами до фланця колінчастого вала; між маховиком і фланцем колінчастого валу встановлена опора 12 підшипників муфти зчеплення. На маховик напрессован зубчастий вінець для зачеплення її з шестірнею пускового двигуна при запуску основного дизельного двигуна.

В радіальні отвори маховика вставлені шість пальців 11, головки яких входять у пази провідних дисків головної муфти зчеплення. На зовнішню циліндричну і торцеву поверхні нанесені настановні мітки «ВМТ 1-4 цил» і «ВМТ 2-3 цил» і градуювання в градусах, якими користуються при регулюванні зазору в клапанах і під час регулювання паливного насоса.

Маховик закритий кожухом 44 (див. рис. 6), прикріпленим до задній стінці блоку. До кожуха маховика кріплять лапи двигуна. Між лапами двигуна і лонжеронами рами трактора встановлені прокладки, якими регулюють співвісність колінчастого вала двигуна і ведучого вала коробки передач.

У кришці кожуха маховика встановлена стрілка-покажчик 36 (див. рис. 3), якою користуються при регулюванні клапанів і перевірці кута випередження подачі палива насосом. Така ж стрілка знаходиться в лючку верхньої половини кожуха головної муфти зчеплення. Нею користуються при регулюванні клапанів і перевірці кута випередження подачі палива насосом, коли двигун знаходиться на тракторі.

Чавунна головка 7 (див. рис. 6) блоку відлита на два циліндра і кріпиться до блоку шпильками 4 та 12. Між головкою і блоком встановлена мідно-азбестова прокладка 5. Кожна головка має чотири клапани і дві латунні втулки-стакани 15 форсунок. Клапани притискаються до гнізд пружинами.

Водяні сорочки 9 і 18 головки і блоку повідомляються через вісім отворів, в які запресовано ковпачки-дефлектори 13 з бічними отворами, що направляють струмінь води з блоку на перемички між клапанними гніздами і до втулок-склянках форсунок.

Вікна для штанг штовхачів і штанг декомпресійного механізму головки повідомляються з такими ж вікнами 3 в блоці. У верхню площину головки запресовано чавунні стійки 19 (див. рис. 4) з валиком коромисел і підстава ковпака.

Догляд за кривошипно-шатунним механізмом

Необхідно своєчасно міняти мастило в картері двигуна, очищати картер від відкладень, промивати відцентровий масляний фільтр і сітки переднього, центрального і заднього маслоприем-ників. При поточному ремонті промивають картер, оглядають і перевіряють шплинтовку шатунних болтів. Слід вивернути заглушки, очистити і промити порожнини шатунних шийок колінчастого вала. Після установки заглушок змінюють шплінти.

При поточному ремонті промивають картер, оглядають і перевіряють шплинтовку шатунних болтів. Слід вивернути заглушки, очистити і промити порожнини шатунних шийок колінчастого вала. Після установки заглушок змінюють шплінти.

У верхній головці шатуна прочищають отвори, за якими подається масло для охолодження поршня.

Механізм приводу двигуна до агрегатів Т-130М

Механізм приводу передає обертання від шестерні колінчастого валу двигуна до розподільного валу, регулятору, паливній, водяного і масляного насосів, уравновешивающему механізму дизельного двигуна, масляних насосів гідросистеми керування зчепленням і муфтами повороту трактора і гідросистеми керування навісним механізмом.

Схема розташування шестерень механізму привода показана на рис. 8. У кожусі механізму привода розміщені на валах проміжна шестерня 3 (рис. 9) приводу водяного насоса і проміжна шестерня 8 привода масляного насоса гідросистеми керування навісним механізмом. Мала проміжна шестерня 12 приводить в обертання шестерню 14, шестерню привода масляного насоса і врівноважує механізму дизельного двигуна. Шестерня 14 приводить в обертання насос гідросистеми керування зчепленням і механізмом повороту трактора. Для підведення масла до осей проміжних шестерень під фланці кожуха просвердлено похилі канали, що збігаються з отворами в блоці. У передній стінці кожуха є отвір — вікно 4, яким користуються при установці паливного насоса. У нижній частині кожуха є шийка-цапфа, яка входить в отвір передньої опори двигуна. Зверху на кожусі механізму привода (з боку паливного насоса) є майданчик для установки генератора змінного струму. До оброблених майданчиків кожуха прикріплюють кронштейни натяжного ролика і вентилятора. У кожусі над водяним насосом є люк з кришкою 1 для перевірки бічного зазору між зубами шестерень. До нижнього фланця кожуха кріпиться передня частина картера. До кожуха прикріплені водяний насос, масляні насоси гідросистеми управління навісною системою, головною муфтою зчеплення і муфтами повороту трактора, а також пристрій для включення і виключення гідронасоса навісної системи.

Шестерня 14 приводить в обертання насос гідросистеми керування зчепленням і механізмом повороту трактора. Для підведення масла до осей проміжних шестерень під фланці кожуха просвердлено похилі канали, що збігаються з отворами в блоці. У передній стінці кожуха є отвір — вікно 4, яким користуються при установці паливного насоса. У нижній частині кожуха є шийка-цапфа, яка входить в отвір передньої опори двигуна. Зверху на кожусі механізму привода (з боку паливного насоса) є майданчик для установки генератора змінного струму. До оброблених майданчиків кожуха прикріплюють кронштейни натяжного ролика і вентилятора. У кожусі над водяним насосом є люк з кришкою 1 для перевірки бічного зазору між зубами шестерень. До нижнього фланця кожуха кріпиться передня частина картера. До кожуха прикріплені водяний насос, масляні насоси гідросистеми управління навісною системою, головною муфтою зчеплення і муфтами повороту трактора, а також пристрій для включення і виключення гідронасоса навісної системи.

1 — шестірня приводу паливного насоса,

2 — шестерня розподільчого валу велика,

3 — шестерня проміжна приводу до водяного насосу,

4 — шестерня приводу водяного насоса,

5 — шестерня приводу гідронасосу управління навісним обладнанням,

6 — шестірня проміжна приводу гідронасосу,

7 — шестерня колінчастого вала мала,

8 — шестірня колінчастого вала велика,

9 — шестірня привода врівноважує механізму,

10 — шестірня привода масляного насоса і врівноважує механізму,

11 — шестерня проміжна мала,

12 — шестірня привода гідронасоса управління зчепленням і муфтами повороту.

Кожух шестерень центрується блоку двома установочними штифтами, запресованими в блок.

Шестерні колінчастого і розподільного валів, привода регулятора паливного насоса вводяться в зачеплення так, щоб мічений зуб шестерні 7 (див. рис. 8) колінчастого вала входив в меченую западину великого вінця шестерні 2 розподільного вала, а мічений зуб малого вінця цієї шестерні — в меченую» западину шестерні 1 регулятора паливного насоса. Між зубцями кожної пари шестерень, що знаходяться в зачепленні, повинен бути зазор 0,08—0,40 мм

1 — кришка люка для вимірювання зазору між зубами шестерень,

2 — трубки підведення масла до підшипників водяного насоса,

3 — проміжна шестерня приводу водяного насоса,

4 — вікно для спостереження за зачепленням по мітках шестерень привода паливного насоса,

5 — технологічна кришка,

6 — шарикопідшипник,

7 — вісь шестерні приводу гідронасосу,

8 — проміжна шестерня приводу гідронасосу,

9 — маслоотражательная шайба,

10 — ущільнюючі сальники,

11 — кожух шестерень розподілу,

12 — проміжна шестерня приводу гідронасосу управління зчепленням і муфтами повороту,

13 — вісь проміжної шестерні привода гідронасоса,

14 — шестірня привода гідронасоса управління зчепленням і муфтами повороту,

15 — гумове ущільнювальне кільце,

16 — корпус шарикопідшипника,

17 — стопорне кільце.

Для регулювання бічного зазору між зубами шестерень після встановлення кожуха і з’єднання шестерень по мітках необхідно під кронштейн приводу масляного насоса і(корпус регулятора встановити регулювальні прокладки загальною товщиною не більше 0,3 мм.

Врівноважуючий механізм Т-130М

Уравновешивающий механизм предназначен для уменьшения вибрации двигателя путем уравновешивания сил инерции второго порядка поступательно-движущихся масс грузами-противовесами 9 и 10 (рис. 10) механизма. Он крепится к блоку двигателя в передней его части четырьмя болтами и центрируется двумя штифтами. Уравновешивающий механизм состоит из корпуса 11 с бронзовыми опорными втулками 1, двух противовесов, выполненных за одно целое с зубчатыми венцами и опорными шейками, двух шестерен 5 и 2 привода и промежуточного валика 8. Опорные втулки противовесов имеют на бурте лыски, которые, упираясь в выступы на корпусе механизма, удерживают втулки от проворачивания.

1 — втулка,

2 — шестерня привода механизма,

3 — шайба,

4, 12 — штифт,

5 — шестерня привода масляного насоса,

6 — штифт-заглушка,

7 — кольцо,

8 — промежуточный валик,

9, 10 — противовесы,

11 — корпус,

13 — заглушка масляного канала 14 — поддон.

Привод механизма осуществляется от шестерни 5 привода масляного насоса, посаженной на промежуточном валике. Промежуточный валик соединен шлицевой муфтой с валиком привода масляного насоса. От осевого перемещения промежуточный валик удерживается кольцом 7, закрепленным на валике штифтом.

Подшипники противовесов и промежуточного валика смазываются маслом, поступающим под давлением из главной магистрали блока по каналам, просверленным в корпусе механизма.

Зубья всех шестерен уравновешивающего механизма смазываются распыленным маслом, образующимся во внутрикартерном пространстве при работе двигателя.

Для правильного зацепления зубчатых венцов противовесов метки «С» на зубе и впадине зубьев обоих венцов должны совпадать. Метка риска на обработанном приливе поддона 14 должна совпадать с меткой-риской на зубе шестерни 2 привода уравновешивающего механизма при установке его на двигатель (метка «ВМТ 1—4 цил» или «ВМТ 2—3 цил» на маховике располагается против острия указателя, а поршни находятся в в. м.т.). При этом метки «С» на зубьях венцов противовесов должны совпадать.

м.т.). При этом метки «С» на зубьях венцов противовесов должны совпадать.

Фильм Техническое обслуживание бульдозеров на базе трактора Т-130. (1979)

Бульдозер выходит из леса.

Бульдозер с рыхлителем ДЗ116А Челябинского завода дорожных машин.

Этот бульдозер имеет мощный отвал с гидравлическим перекосом, надежный двигатель мощностью 160 л.с., рыхлительное оборудование.

Бульдозер перемещает камни.

Ежедневное обслуживание.

В первую очередь при внешнем осмотре бульдозера проверяют комплектность узлов и деталей, герметичность гидропривода, болтовые соединения опорной рамы, серьгу замыкающего рыхлителя, толкающие штанги тележки затягиваются.

Необходимо проверить уровень масла в двигателе, уровень рабочей жидкости в бачке гидросистемы, уровень воды в радиаторе.

Если вам нужно заправиться.

В этом помогает блок обслуживания ATU AM4822.

Проверяется уровень дизельного топлива в баке маршевого двигателя, готовится и доливается топливная смесь в баке пусковой установки.

После 60 часов работы проводится ТО №1.

Перед этим необходимо провести все операции ежедневного обслуживания, почистить и помыть бульдозер.

Затем осмотрите сварные швы толкателей тележки, отвала бульдозера, рыхлителя.

Трещины, замеченные в швах, необходимо заварить.

Осадок из фильтра грубой очистки топлива и топливного бака слит.

Смазаны отвал бульдозера, толкатели тележки, упорные подшипники бортовых фрикционов, рыхлителя, подшипник включения фрикционов, подшипники подкосов тележки.

После 240 часов работы проводится ТО №2.

Ремонтно-техническое №1 предварительно выполняется каждую смену.

Затем проверяется состояние всех пальцев шарнирных соединений бульдозера и рыхлителя.

Шлам сливается из фильтра отстойника пускового агрегата, фильтра тонкой очистки топлива, картера сцепления, сухих отсеков бортовых фрикционов.

Масло в картере двигателя, корпусе топливного насоса заменено.

Маслоцентрифуга снимается с двигателя трактора, разбирается и промывается в дизельном топливе.

Также промываются фильтры грубой очистки топлива, сапун двигателя, масляный фильтр турбокомпрессора, фильтр коробки передач.

Бумажные фильтрующие элементы очистителя воздуха следует продуть сжатым воздухом или заменить новыми.

Фильтроэлементы стартера промываются и тщательно отжимаются.

Проверяется герметичность соединений воздушных трубопроводов.

характеристики и устройство / Paulturner-Mitchell.com

В советское время одним из самых популярных тракторов был бульдозер «Т-130», технические характеристики, расход топлива и другие показатели которого позволяли использовать его в различных сферах. Его применяли по большей части для самых сложных процессов, которые другим методикам были не по силам.

Немного о производителе

С 1969 по 1988 год на тракторном заводе в Челябинске выпускался бульдозер Т-130. Технические характеристики, фото и другую информацию о нем предлагаю рассмотреть в этой статье. Это та технология, о которой можно говорить долго. За свою долгую историю он это заслужил.

Трактор данной модели имеет ряд преимуществ, и относят его к технике общего назначения. Он был универсальным бульдозером. Во многом благодаря этому его распространение было столь велико. За все время завод выпустил более 242 тысяч единиц.

Он был универсальным бульдозером. Во многом благодаря этому его распространение было столь велико. За все время завод выпустил более 242 тысяч единиц.

Характеристики трактора

В семидесятые-восьмидесятые годы во всех регионах стран Советского Союза, а также дружественных государств можно было встретить бульдозер Т-130. Технические характеристики позволяют отнести его к шестому классу.

Универсальность трактора обеспечивалась за счет отвала и тяговой лебедки, которыми обязательно оснащался бульдозер. Кроме того, Т-130 оснащался навесными механизмами других типов.

Преимущества трактора

Бульдозер «Т-130», технические характеристики которого позволили ему завоевать всеобщее признание, имел ряд преимуществ. К ним относятся:

- универсальность;

- надежность;

- прочность всех узлов;

- неприхотливость в эксплуатации;

- ремонтопригодность.

Среди прочего стоит отметить наличие запчастей. Несмотря на то, что бульдозер давно снят с производства. Новые детали, которые можно легко купить, идеально подходят и их установка не вызывает проблем.

Где используется бульдозер Т-130?

Характеристики этой модели позволяют выполнять любые виды работ. Как правило, использовали его для самых сложных процессов. Ему подвластны такие виды работ как:

- глубокая вспашка;

- борирование;

- вспахивание ранее не использовавшихся земель;

- грузовые перевозки;

- мелиоративные работы и тд.

Помимо сельского хозяйства, бульдозер использовался в промышленности, лесном хозяйстве, строительстве и других сферах.

Использование навесного оборудования позволило переоборудовать бульдозер под специализированную технику. Основу ее составляла коллекция болотоходов, лесовозов, кабелеукладчиков, трубоукладчиков, рыхлителей, траншейных, навалочных и других экскаваторов.

Бульдозер «Т-130»: технические характеристики

На трактор устанавливались четырехтактные двигатели с турбонаддувом, работающие на дизельном топливе. Его мощность составляет сто шестьдесят лошадиных сил. Но для запуска был отдельный бензиновый двигатель. В него заливалась смесь бензина и моторного масла в соотношении 1 к 15. Наличие пускового двигателя позволяет прогреть жидкость и воздух в двигателе перед его пуском. Это облегчает процесс эксплуатации, особенно в холодное время года.

Основные размеры бульдозера следующие:

- длина 5200 миллиметров;

- ширина 2480 миллиметров;

- высота 3085 миллиметров;

- гусеничная база 2480 миллиметров;

- колея 1880 миллиметров;

- дорожный просвет 415 миллиметров.

Для всех необходимых для трактора жидкостей имелись отдельные баки. Их объемы следующие:

- топливный бак — двести девяносто литров;

- для охлаждающей жидкости — шестьдесят литров;

- для смазки двигателя — тридцать два литра;

- два боковых редуктора на двенадцать литров;

- для жидкости гидросистемы — сто литров.

Их общий объем значительно увеличивает массу трактора в целом. И весит почти четырнадцать с половиной тонн.

Тракторная компоновка

Бульдозер Т-130, технические характеристики которого были рассмотрены выше, имел стандартное для своей категории устройство. Изменены только свойства отдельных элементов.

В первые годы устанавливался двигатель Д-130 мощностью 130 лошадиных сил. Позднее (после 1981 года) его заменили двигателем Д-160, который выдавал мощность 160 лошадиных сил. Этот вариант силового агрегата отличался надежностью и простотой в эксплуатации. Техника с этим двигателем работала как в пустыне, так и за полярным кругом. Была собрана отдельная модификация, на базе бульдозера «Т-130» — «ДЗ-109».». Технические характеристики этой версии очень высокие. И стоит отметить, что она очень хорошо показала себя в таких условиях. Двигатели неприхотливы к качеству топлива. Работает на солярке, керосине и даже на газовом конденсате.

В условиях сильных морозов первое время были проблемы с пуском.