Мини-трактор самодельный – как собрать своими руками

При наличии в хозяйстве больших посевных площадей, обойтись без механизации труда невозможно. Для этого используются мотоблоки и мини-трактора, которые благодаря навесному оборудованию, способны выполнить полный цикл сельскохозяйственных работ.

Однако качественное оборудование, имеет соответствующую стоимость, поэтому некоторые фермеры используют в хозяйстве самодельный мини-трактор. Изготовить такую технику не так сложно, как кажется на первый взгляд.

Самый простой вариант, это сделать самодельный мини-трактор из мотоблока, посредством установки специального адаптера.

Практически все производители предоставляют такую возможность. Стоит отметить, что существуют модели полностью собранные своими руками. Рассмотрим варианты изготовления основных узлов.

Преимущества самоделок

По своим техническим параметрам, самодельные агрегаты практически не отличаются от заводских моделей. При этом, затраты на их создание значительно ниже.

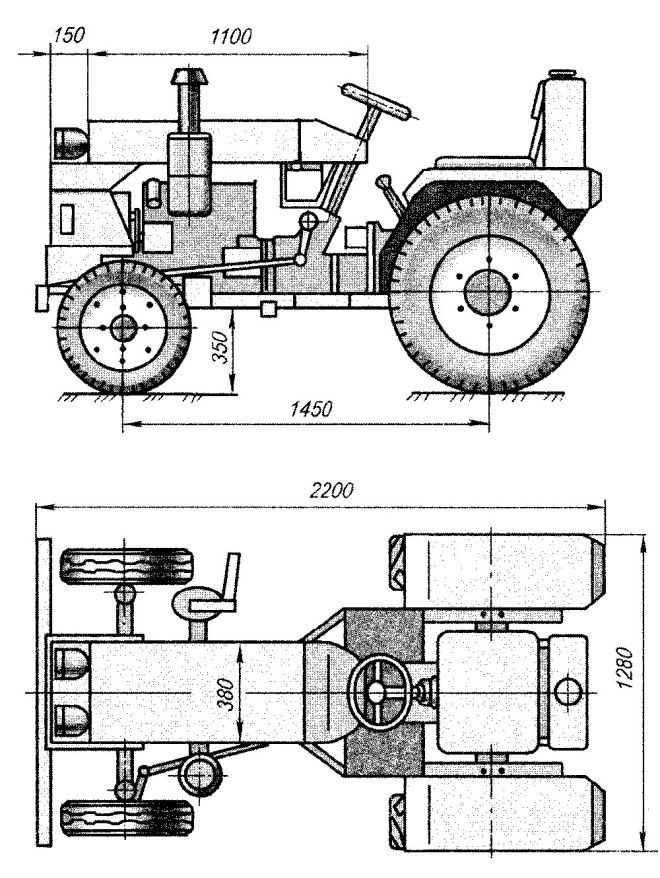

Сразу стоит уточнить, что рассчитать необходимое тяговое усилие и определить необходимое количество материала помогут чертежи. Для создания такой схемы требуются определённые знания в области инженерной механики. Однако можно воспользоваться уже готовыми схемами, взятыми на просторах интернета.

Сборка по готовым чертежам не представляет особого труда: большинство узлов снимается с неисправной техники, и устанавливаются в готовом виде. Это довольно практично и выгодно – проблем с запчастями при ремонте практически не возникает.

Кроме того, использование готовых гидроразъёмов и адаптеров позволяют использовать навесное оборудование заводского исполнения.

Если самодельная техника будет передвигаться по федеральным трассам, нужно получить соответствующее разрешение в ГИБДД.

Теперь рассмотрим схему сборки основных узлов трактора.

Рама

Для изготовления основания потребуется прокатный швеллер. Этот материал способен выдерживать динамические нагрузки. Обычно рама – это сварная конструкция, выполненная из поперечных траверсов и продольных лонжеронов.

Обычно рама – это сварная конструкция, выполненная из поперечных траверсов и продольных лонжеронов.

Лучше сразу предусмотреть возможность крепления двигателя, опор заднего и переднего моста, водительского сиденья.

Встречаются варианты изготовления с ломающейся рамой. Такие изделия обладают большей манёвренностью, поэтому подходят для работы на ограниченных пространствах и даже в теплицах.

Такие конструкции также изготавливаются из швеллера, но делается не монолитная основа, а две полурамы. Элементы конструкции соединяются шарнирным соединением, для этого можно использовать карданвал грузового авто.

Рама для самодедльного трактора

Силовая установка

Ключевым узлом самодельной техники является двигатель. Оптимальным вариантом будет использование любого двигателя, мощностью около 40 лошадиных сил. Такими характеристиками обладают силовые установки мототехники, поэтому мини-трактор с двигателем от мотоцикла, это довольно частое явление.

Встречаются в хозяйствах и трактора с двигателем ЗиД 4.5. Это четырёхтактный агрегат, с одним цилиндром и воздушной схемой охлаждения. Обратите внимание, что данный двигатель работает на бензине. Поэтому при использовании техники в холодное время года потребуется установка системы холодного запуска.

Двигатель

Выбор двигателя целиком зависит от нужд фермера. Слабосильная установка не сможет работать с некоторыми видами навесного оборудования, возникнут затруднения при обработке целинных участков грунта.

Ходовая часть

Обратите внимание, что самоделки могут изготавливаться на колёсном или гусеничном ходу. Первый вариант встречается гораздо чаще.

Если возникла необходимость сделать самодельный гусеничный мини-трактор, можем предложить интересную схему изготовления движителя. Роль катков выполняют колёса, снятые с садовой тележки, в качестве траков идут автомобильные покрышки с глубоким протектором.

Ходовая часть

Покрышки разрезаются пополам, потом соединяются вместе и заклёпываются металлическими пластинами. В результате получается гусеничная модель, с удельно низким давлением на почву и высокой проходимостью.

В результате получается гусеничная модель, с удельно низким давлением на почву и высокой проходимостью.

Если техника изготавливается на колёсном ходу, можно использовать готовые мосты от легковых автомобилей. Это применяется если мини-трактор будет полноприводный. Если схема 4х4 неважна, устанавливается любой самодельный передний мост. Он будет выполнять функцию управляемого шасси, задний мост будет ведущим.

Трансмиссия

В схему трансмиссии рекомендуется обязательно включить понижающий редуктор. Это существенно упростит эксплуатацию техники при выполнении пахотных работ.

Самодельный реверс-редуктор сделать довольно сложно, поэтому лучше воспользоваться готовым узлом, снятым с мотоцикла или неисправного мотоблока. Для соединения редуктора с задним мостом используется ременное сцепление или червячный вал.

Трансмиссия

Чтобы техника могла работать с навесным оборудованием, необходима гидравлическая система. Этот узел обычно собирается из подающих насосов и гидроразъёма. Учитывая, что гидравлика своими руками создаётся из уже готовых элементов, можно дополнительно установить гидроусилитель руля.

Учитывая, что гидравлика своими руками создаётся из уже готовых элементов, можно дополнительно установить гидроусилитель руля.

Рулевое управление во многом зависит от рамы мини-трактора. Например, при использовании шарнирно-сочленённой рамы, поворачиваются не колёса, а часть полурамы. Для этого используется пара зубчатых шестерней: одна крепится к рулевой колонке, другая – приваривается к площадке передней полурамы.

Часто схема рулевого управления состоит из рукоятей мотоблока, но в этом случае использование реверс-редуктора становится нецелесообразным: техникой сложно управлять при движении задним ходом.

Навесное оборудование

Большую часть дополнительного оборудования можно также изготовить самостоятельно. Рассмотрим, как собирается самодельная фреза на мини-трактор.

- Изготавливаем раму. Для этого подойдут куски профтрубы или швеллер.

Обратите внимание, что размеры рамы зависят от мощности трактора: маломощный двигатель не сможет работать с широкоохватным оборудованием. Сразу устанавливаем кронштейны для колесной пары.

Обратите внимание, что размеры рамы зависят от мощности трактора: маломощный двигатель не сможет работать с широкоохватным оборудованием. Сразу устанавливаем кронштейны для колесной пары. - Монтируем вал, который будет соединяться с ВОМ мини-трактора. Для этого подойдёт труба диаметром 5 сантиметров, закреплённая к раме посредством опорных подшипников.

- Для изготовления фрез подойдут металлические пластины, толщиной не менее 12 мм. Каждая фреза оснащается тремя ножами изогнутой формы. Режущие элементы крепятся к пластинам резьбовыми соединениями.

Навесное оборудование

При работе с такой фрезой, транспортная скорость не должна превышать 4 км/час.

РАССКАЖИ ДРУЗЬЯМ

как сделать минитрактор на гусеницах своими руками для домашнего хозяйства, видео

Для полноценного ведения сельского хозяйства фермерам и владельцам земельных участков, естественно, необходимо специальное оборудование и инструменты. А если речь идёт об обработке достаточно обширных угодий, например, для уборки снега, здесь без механизированной специальной техники на гусеничном ходу не обойтись.

Так, многие земледельцы используют в своей работе самодельные гусеничные минитракторы из мотоблоков.

Минитрактор на гусеницах – весьма эффективное транспортное средство, назначением которого является выполнение множества сельскохозяйственных работ.

Вот только некоторые из них:

- транспортировка грузов;

- перевозка строительных материалов;

- обработка и выравнивание грунта;

- очистка земельного участка от мусора и снега и т. д.

Используя технику с наличием навесного или прицепного оборудования, можно выполнять гораздо больше различных задач. При этом значительно уменьшается время работы, производительность увеличивается.

Применение именно гусеничной мини-техники объясняется необходимостью в обеспечении нормального передвижения на разных участках. Покупать же на агротехнических рынках гусеничный минитрактор для домашнего хозяйства по цене, которая в разы превышает стоимость сборки самодельной конструкции, совершенно невыгодно.

Принцип работы гусеничного трактора

Механизм работы гусеничных тракторов практически ничем не отличается от действия крупногабаритной техники подобного типа.

Более того, минитракторы отличаются упрощённым поворотным механизмом, а именно:

- крутящий момент через муфту сцепления поступает от мотора на коробку передач, регулирующей его величину или реверсирующей ход;

- от КПП вращение передаётся на дифференциал;

- ведущие колёса приводят в движение гусеницы, перемещающие всю конструкцию;

- при повороте дифференциал затормаживает одну полуось, распределяя крутящий момент на другую ось, поэтому гусеница с одной стороны останавливается, а на противоположном боку другая продолжает движение, совершая поворот.

Таким образом, использование гусеничных минитракторов на небольших фермерских угодьях повышает эффективность работ.

План изготовления самодельного гусеничного минитрактора

Сделать на минитрактор на полугусеничном ходу собственными руками для фермера, разбирающегося в механизме работы такой техники, не будет слишком сложным заданием. Нередко земледельцы выполняют его, беря за основу бывшие в употреблении мотоблоки, устанавливая на них специальные адаптеры.

Нередко земледельцы выполняют его, беря за основу бывшие в употреблении мотоблоки, устанавливая на них специальные адаптеры.

Прежде чем приступить к сборке, следует подготовить нужные материалы и инструменты, провести расчёт тяги, определить габариты будущей конструкции и уже по этим данным составить чертежи минитрактора на гусеничном шасси. Примерно это будет выглядеть так:

Затраты на изготовление подобных машин будут минимальными, в особенности если есть старые узлы, разъёмы и адаптеры, которые можно снять с бывшей техники.

Материалы и запчасти

Для работы потребуются следующие материалы и инструменты:

- аппарат для сварки;

- расходники — электроды, проволока;

- дрель со свёрлами;

- гаечные ключи, отвёртки;

- болгарка;

- диски для резки металла;

- крепёжные детали;

- металлопрокат для формирования базы;

- смазка;

- грунтовка, лакокрасочные материалы.

При необходимости могут использоваться дополнительные материалы и комплектующие.

Сборка — важные моменты

Сложность процесса сборки минитрактора обусловлена необходимостью подгонки. Иногда приходится переделывать различные детали. В связи с этим, оптимальной будет следующая последовательность работ:

- сборка рамы, прикрепление опорных катков и ведущих колёс;

- установка мотора, КПП со сцеплением;

- монтаж бортовых тормозов и дифференциала, сопряжение с КПП;

- сборка деталей управления, оборудование водительского места;

- установка гусениц и проверка их работоспособности;

- монтаж вспомогательных элементов;

- тестирование всех механизмов и узлов.

Естественно, это не конкретный план действий. Это лишь приблизительная очередность этапов выполнения работ, где могут присутствовать свои нюансы.

Рама

От того, насколько прочной и жёсткой будет основа, зависит будущая устойчивость спецтехники, ведь именно на раме крепятся все узлы. Подобная сварная база обычно выполняется из поперечных траверсов и продольных лонжеронов. Более опытные умельцы могут сделать 3-ступенчатые лонжероны, сварив их из кусков стального швеллера. Передние траверсы также предпочтительно сделать из швеллеров.

Более опытные умельцы могут сделать 3-ступенчатые лонжероны, сварив их из кусков стального швеллера. Передние траверсы также предпочтительно сделать из швеллеров.

Для повышения устойчивости по внутренним углам кронштейнов на переднем мосте необходимо установить стальные косынки, размером в половину сантиметра.

К передним лонжеронам следует прикрепить крепёжные пластины из стали. На боковых сторонах для удобства рекомендуется приварить стальные подножки.

На раме должны быть просверлены крепёжные отверстия в местах, где будут установлены механизмы и узлы. Не стоит забывать о креплении силового агрегата и водительского сидения.

Если есть потребность, гусеничный минитрактор можно снабдить кузовом. Он будет дополнительно защищать водителя и механизмы техники от попадания грязи и влияния всевозможных внешних факторов.

Силовой агрегат

Для самодельного минитрактора следует подбирать мотор, который будет соответствовать требованиям по мощности, а также крутящему моменту. Чаще всего фермеры выбирают 4-цилиндровые дизельные двигатели объёмом от 12 л с возможностью водяного охлаждения.

Чаще всего фермеры выбирают 4-цилиндровые дизельные двигатели объёмом от 12 л с возможностью водяного охлаждения.

Если вы хотите повысить технические способности вашего трактора, конечно, можно выбрать силовой агрегат с более высокими показателями мощности.

Что касается электрического оборудования, подключать его необходимо по специальной электрической схеме. При этом аккумулятор должен быть установлен под сидением водителя и помещён в специальную коробку. Если присутствует желание, технику можно оборудовать фарами, габаритными фонарями, сигналами торможения и другими элементами.

Мост

Движители должны быть смонтированы по обеим сторонам рамы. Каркас машины присоединяют к опорным каткам, используя подвеску. Она будет передавать силу тяжести, отвечать за плавность хода на поворотах, а также при передвижении по пересечённой местности.

В качестве катков в гусеничных тракторах выступают колёса. Их можно взять даже с обычной садовой тележки. Для траков многие применяют использованные или новые автомобильные шины. Естественно, они должны иметь глубокие протекторы.

Естественно, они должны иметь глубокие протекторы.

На мост можно монтировать дисковые тормоза. В таком случае понадобится установка 2 мостов. Но, как правило, фермеры используют тормоза ленточного типа. Это наиболее простой вариант. Тем более, что они прекрасно совмещаются с разными механизмами.

Гусеницы

Гусеничные ленты для минитрактора можно выполнить из тех же автомобильных покрышек. Их можно разрезать посередине, затем соединить и заклепать пластинами из металла.

Подобная конструкция будет иметь небольшое давление на землю, а также обладать большой проходимостью. Для увеличения сцепления с грунтом снаружи можно установить специальные грунтозацепы, выполнив их из металлических труб и приварив их к полотну.

Создание гусениц для самодельного гусеничного минитрактора на видео:

Другие механизмы

В минитракторе обязательно должна присутствовать коробка передач. Обычно для неё берут готовые устройства с грузовиков типа ГАЗ 52 или 53. То же касается и сцепления.

Обычно для неё берут готовые устройства с грузовиков типа ГАЗ 52 или 53. То же касается и сцепления.

Монтаж ходовой части может облегчить использование заднего моста от «Волги» ГАЗ-21, который нужно будет укоротить.

Испытание самодельного минитрактора на гусеничном шасси на видео:

Рекомендации по сборке

Предлагаем несколько советов, которые помогут сделать минитрактор более мощным, производительным и функциональным:

- Тормоза предпочтительнее крепить на передних валах конструкции.

- Не стоит делать трактор слишком высоким, поскольку смещение тяжести может спровоцировать опрокидывание машины.

- Для устойчивости удлините ведомую ось на несколько сантиметров.

- Для улучшения манёвренности, если в технике не применяется дифференциал, используйте поворотный удлинитель.

И запомните: гусеницы тракторов в самодельных вариантах никогда не поворачиваются в одну сторону вместе!

Вот такие несложные правила, советы, рекомендации помогут вам сделать трактор на гусеницах собственноручно.

arvidevans — gardentractorproject

Проект садового трактора

Тип блога Описание сборки Самодельный садовый трактор

Это будет второй самодельный садовый трактор, который я соберу. Первый был построен 35 лет назад из частей Ford 1954 года выпуска. Он работает и сегодня, но был продан много лет назад, когда я переехал из Юты в Калифорнию.

Эта новая сборка основана на заднем мосту, трансмиссии и рулевом механизме от 1974 Ford Courier (Mazda) 2-колесный малотоннажный грузовик.

План состоит в том, чтобы сделать эту запись веб-страницы похожей на веб-журнал или блог. Я буду добавлять изображения и текст в разное время во время строительства. Таким образом, зрители смогут следить за тем, что я делаю, и законченный репортаж будет хронологическим описанием того, как был построен трактор.

======

25 марта 2008 г.

Я уже вырезал 11,25 дюйма с каждой стороны картера оси. Это позволит увеличить внешнюю ширину примерно до 40 дюймов.

Для трактора куплен двигатель. После нескольких минимальных пробных запусков кажется, что он легко запускается и довольно чувствителен к дроссельной заслонке. Фактическая установка в готовый трактор покажет, достаточно ли он мощен для работы. В моем предыдущем самодельном садовом тракторе использовался двигатель Kohler мощностью 8 л.с., так что этот агрегат мощностью 6,5 л.с. не намного меньше.

======

3 апреля 2008 г.

На коробке передач установлен переключатель, который использовался для включения фонарей заднего хода на оригинальном автомобиле. В настоящее время планируется использовать этот переключатель для подачи питания на микросхему таймера 556 и усилитель мощности для включения резервного предупреждающего звукового сигнала.

======

18 апреля 2008 г.

Перед трансмиссией лежит пара отрезанных секций картера моста длиной 11,25 дюйма (внизу справа на этой фотографии). Линии для резки были отмечены путем удерживания бумажной полоски вокруг кожуха оси с параллельными концами, чтобы убедиться, что линии проходят под прямым углом к оси.

Первые мысли о том, как все это может сочетаться. Расположение рулевого управления может быть изменено на тяговое. Вертикальная конструкция рамы сзади поддерживает 3-точечную сцепку и точки крепления спинки сиденья и поперечной дуги в сборе.

======

25 июня 2008 г.

После того, как я задумался о том, чтобы сделать собственное сиденье для трактора, поискал подходящее сиденье на Craigslist и Ebay и проверил цены в различных магазинах запчастей для тракторов… Я решил купить лодочное сиденье в Walmart.

К этому концу вала коробки передач крепится большой шкив. Это обеспечит снижение скорости примерно 8:1 и будет механизмом сцепления.

Это обеспечит снижение скорости примерно 8:1 и будет механизмом сцепления.

По 24,9 долл. США5, это казалось лучшим выбором для удобного сиденья с простым способом крепления. Это сиденье покрыто прочным пластиком со спинкой, которая складывается, чтобы снизить его профиль и защитить сиденье, когда трактор не используется.

========

15 апреля 2009

Это урезанный корпус дифференциала.

Щелкните по изображению для увеличения

Это колесная часть срезанного картера заднего моста. Разрез был сделан на 2 дюйма внутри крепления опорной пластины, чтобы сварка не касалась дорожки ступичного подшипника.

Щелкните изображение, чтобы увеличить его

Щелкните изображение, чтобы увеличить его Это 4-ступенчатая механическая коробка передач. Я бы предпочел блок с рычагом переключения передач, расположенным дальше вперед, но «это было БЕСПЛАТНО», так что, думаю, мне не на что жаловаться. При необходимости механизм переключения можно выдвинуть вперед с помощью какой-либо рычажной передачи.

При необходимости механизм переключения можно выдвинуть вперед с помощью какой-либо рычажной передачи.

Щелкните изображение, чтобы увеличить его

Щелкните изображение, чтобы увеличить его

======

Bob WB6FOO предложил назвать трактор:

« Little Red Riding No-Hood «.

======

24 апреля 2010 Обновления

Прошло некоторое время с тех пор, как я обновлял эту страницу, но работа над трактором продолжалась. Ниже вы увидите несколько изображений, на которых показаны обновления (а также некоторые усилия по ремонту и переосмыслению дизайна).

В этой трансмиссии подшипник ведущего вала установлен в колоколообразном корпусе, а не в переднем кожухе трансмиссии. Это немного усложнит ситуацию, потому что я не могу просто снять корпус колокола и выбросить его. Он нужен для удержания подшипника и сальника. Пока не уверен, как это получится. Я, вероятно, просто подрежу корпус колокола до того же размера, что и корпус трансмиссии, выброшу выжимной подшипник сцепления и привод и прикреплю шкив ременной муфты прямо к направляющему валу.

Пока не уверен, как это получится. Я, вероятно, просто подрежу корпус колокола до того же размера, что и корпус трансмиссии, выброшу выжимной подшипник сцепления и привод и прикреплю шкив ременной муфты прямо к направляющему валу.

========

28 марта 2008 г.

Нажмите, чтобы увеличить

Внутренняя полуось была разрезана и слегка скошена при подготовке к сварке. Я удалил 11,25 дюйма вала с левой и правой осей. Это соответствует количеству, которое было вырезано с каждой стороны картера оси.

Нажмите, чтобы увеличить

Две секции оси вместе, перед выравниванием и сваркой.

Нажмите, чтобы увеличить

К обеим секциям оси прикручен уголок из уголка, чтобы удерживать их в правильном положении для сварки.

Щелкните, чтобы увеличить

=======================

27 апреля 2010 г.

Добавление гидравлических тормозов для задних колес. Оригинальный задний мост и ступицы Ford Courier имели гидравлические тормоза, но я не подключал их при первоначальной сборке трактора. В то время адекватными считались отдельные ручные рычаги стояночного тормоза. Теперь, когда появилось больше свободного времени, кажется уместным добавить и гидравлические тормоза. Новый главный цилиндр взят от списанного Mecerdes-300 (как вам класс!).

В то время адекватными считались отдельные ручные рычаги стояночного тормоза. Теперь, когда появилось больше свободного времени, кажется уместным добавить и гидравлические тормоза. Новый главный цилиндр взят от списанного Mecerdes-300 (как вам класс!).

Вот более подробное изображение, показывающее, как уголковая ложа используется в качестве приспособления для выравнивания при сварке осевых секций.

=======

2 апреля 2008 г.

Нажмите, чтобы увеличить

Ступица оси, приваренная и отшлифованная. Требуется зашлифовать сварные швы, чтобы можно было снять полуось для будущего обслуживания без необходимости вытягивать внешний подшипник полуоси.

Нажмите, чтобы увеличить

Нажмите, чтобы увеличить

Педаль тормоза еще не установлена, но она будет крепиться на этой петле и иметь поворотный толкатель для активации главного тормозного цилиндра.

Я никогда не претендовал на звание профессионального сварщика, но ось прямая и должна быть достаточно прочной, учитывая небольшой объем двигателя и небольшой вес готового трактора.

========

3 апреля 2008 г.

Нажмите, чтобы увеличить

Соединение главного тормозного цилиндра с педалью тормоза Шлицы оси входят в зацепление с дифференциалом на ту же глубину, что и до вырезания части оси и корпуса. Общая ширина от внешней стороны левой боковины шины до внешней боковой стенки правой шины теперь составляет 40 дюймов.

Нажмите, чтобы увеличить.

Педаль тормоза. Все еще нуждается в красной краске, но механически она закончена и работает как положено.

Квадратные выступы на опорных плитах колес выравниваются до горизонтального положения с помощью уровня, а дифференциал выравнивается точно горизонтально с помощью уровня на плоской поверхности соединительной пластины привода дифференциала. Как только это будет сделано, секции картера оси можно сварить вместе.

========

4 апреля 2008 г.

Нажмите, чтобы увеличить

============

Зауженная задняя ось снова сварена.

Зауженный задний мост, вид сзади. Общая ширина, включая шины, теперь составляет 40 дюймов. С каждой стороны было удалено 11,25 дюйма.

Здесь вы можете видеть сварные швы, где картеры осей были собраны вместе.

Крупный план сварной картера моста.

======

Окрашенный картер заднего моста. Не мой выбор цвета, а то, что у меня было на полке.

Прибыла сталь для рамы (видите, она лежит под картером оси), так что теперь можно продолжать работу по изготовлению рамы.

========

18 апреля 2008 г.

Вот очень грубый макет с досками и без болтов. Это примерно показывает, как будут расположены все части. Разумеется, рулевая колонка станет намного короче, а деревянную конструкцию заменят на металлическую.

Очень грубый макет, вид спереди. Это показывает примерное расположение единственного переднего колеса и объем двигателя относительно остальной части автомобиля.

Корпус колокола нужно убрать. Я держу промежуточную звездочку в примерном положении. 9-дюймовая звездочка будет прикреплена к направляющему валу трансмиссии. Это обеспечивает снижение скорости 3:1. 9-дюймовый шкив будет прикреплен к промежуточной звездочке и будет приводиться в движение 2,5-дюймовым шкивом на валу двигателя. Это обеспечивает уменьшение 3,6:1, при общем уменьшении 10,8:1. При 3000 об/мин это должно дать мне максимальную скорость около 7 миль в час на высокой передаче. На самой низкой передаче минимальная скорость должна быть около 0,4 мили в час.

Я держу промежуточную звездочку в примерном положении. 9-дюймовая звездочка будет прикреплена к направляющему валу трансмиссии. Это обеспечивает снижение скорости 3:1. 9-дюймовый шкив будет прикреплен к промежуточной звездочке и будет приводиться в движение 2,5-дюймовым шкивом на валу двигателя. Это обеспечивает уменьшение 3,6:1, при общем уменьшении 10,8:1. При 3000 об/мин это должно дать мне максимальную скорость около 7 миль в час на высокой передаче. На самой низкой передаче минимальная скорость должна быть около 0,4 мили в час.

Шкив натяжения ремня на промежуточном рычаге образует сцепление в сборе. Планируется, что сцепление будет натягивать ремень при отпускании и прижимать небольшую тормозную колодку к промежуточному шкиву и сборке звездочки для торможения при выжатом сцеплении. Это устраняет любую тенденцию к проскальзыванию автомобиля при ослаблении ремня сцепления.

Показанный здесь U-образный шарнир состоит из половины переднего U-образного шарнира и половины заднего U-образного шарнира. Затем это соединяется как с трансмиссией, так и с дифференциалом. Я чувствовал, что U-образный шарнир был необходим, потому что я не мог быть уверен в идеальном выравнивании, если хвостовой вал трансмиссии должен был быть напрямую соединен с входным валом дифференциала. Таким образом, есть некоторый допуск на изгиб рамы и возможное смещение между валами коробки передач и дифференциала.

Затем это соединяется как с трансмиссией, так и с дифференциалом. Я чувствовал, что U-образный шарнир был необходим, потому что я не мог быть уверен в идеальном выравнивании, если хвостовой вал трансмиссии должен был быть напрямую соединен с входным валом дифференциала. Таким образом, есть некоторый допуск на изгиб рамы и возможное смещение между валами коробки передач и дифференциала.

=======

23 апреля 2008 г.

Когда я снял корпус колокола с трансмиссии, я обнаружил, что он обнажил подшипник ведущего вала и подшипник промежуточного вала. Также был снят сальник с передней части коробки передач. Чтобы удержать подшипники на месте и сохранить сальник, пришлось сохранить заднюю стенку корпуса раструба. Поскольку я не хотел, чтобы весь корпус колокола торчал перед коробкой передач, задняя стенка корпуса колокола была отрезана и снова прикреплена к коробке передач.

Здесь вы видите срезанный корпус колокола с задней стенкой, прикрученной к трансмиссии. Резка прошла довольно быстро (менее 15 минут), используя только ручную шлифовальную машину и абразивный диск по металлу с узким пропилом.

Резка прошла довольно быстро (менее 15 минут), используя только ручную шлифовальную машину и абразивный диск по металлу с узким пропилом.

========

26 апреля 2008 г.

Кронштейны подвески оси. Один крепится к элементу рамы двумя полудюймовыми болтами (гайки приварены на месте, потому что они будут скрыты после того, как кронштейны подвески оси будут приварены к задней оси).

Элемент рамы и подвесной кронштейн оси (еще не приваренный к оси) с указанием размещения.

Вид сзади на раму, которую я сегодня сварил. Это 20 дюймов в ширину и 4 фута 3 дюйма в длину. Этот свес сзади будет крепиться к вертикальной конструкции для сцепки (фаркопа) и опоры сиденья, а также к гнезду для дуги безопасности.

Передняя часть рамы, показывающая расположение трансмиссии и приблизительное расположение переднего колеса. Обратите внимание, что шлицевая ступица от оригинального механизма диска сцепления была приварена к 9дюймовую звездочку цепи и эту звездочку, установленную на входном валу коробки передач.

========

18 МАЯ 2008

Кронштейны подвески оси теперь приварены к оси. Чтобы получить раму нужной высоты, мне пришлось отрезать концы ранее сваренной рамы и приварить секцию, чтобы пройти по оси. На самом деле это работает довольно хорошо, потому что теперь у меня есть место для крепления сидений с зазором 1/2 дюйма над корпусом дифференциала.

Более пристальный взгляд на кронштейн подвески оси, приваренный к оси, и показывающий мой неаккуратный сварной шов на элементе рамы. Думаю, мне нужно немного подточить этот уродливый сварной шов, чтобы скрыть улики.

Вот рама, прикрепленная к заднему мосту и дифференциалу с помощью приваренных подвесных кронштейнов и пары стальных болтов 1/2 дюйма с каждой стороны, которые крепят раму к подвесным кронштейнам. Сцепное устройство будет установлено на 3 дюйма ниже центра оси на направленных вниз задних трубчатых стальных элементах. Размещение дышла ниже центра оси помогает избежать опрокидывания трактора назад при буксировке тяжелых грузов.

======

19 мая 2008 г.

Коробка передач теперь закреплена на месте с одной поперечиной под ней, а вторая поперечина прикручена болтами крепления передней пластины. Я временно разместил ведущий шкив, чтобы вы могли видеть, где будет располагаться ременная муфта.

Еще одно изображение крепления трансмиссии, на котором показаны поперечины, приваренные к раме и прикрепленные болтами. Некоторое внимание было уделено такому расположению, потому что необходимо предусмотреть будущее техническое обслуживание, отвинтив поперечины, затем опустив и сдвинув трансмиссию вперед, чтобы снять ее с дифференциала.

Это вид спереди крепления коробки передач. Временно размещенные вал, промежуточный шкив и приводная цепь показывают планируемое расположение узла сцепления ременного типа. На этом снимке вы также можете увидеть две линии ручного тормоза, ведущие вперед от задних колес. У каждого из них будет рычаг ручного тормоза, позволяющий индивидуально тормозить заднее колесо для очень крутых поворотов на скользких поверхностях (например, на снегу и льду). Обычная гидравлическая тормозная система будет работать с одной педалью для одновременного торможения обоих задних колес.

Обычная гидравлическая тормозная система будет работать с одной педалью для одновременного торможения обоих задних колес.

======

20 мая 2008

Рулевой редуктор Модификация:

Без модификации рулевой редуктор не влез бы туда, где мне было нужно между боковыми балками рамы. На следующих нескольких картинках показано, как я укорачивал корпус редуктора и секторный вал.

Коробка передач разобрана и вырезана 3 дюйма из корпуса коробки передач. Далее следует вырезание такого же количества из секторного вала.

Если вы когда-нибудь задумывались, что находится внутри редуктора рулевого управления… вот оно. Коническая секторная шестерня удерживается против ведущей шестерни с рециркуляцией шариков за счет давления вниз на секторный вал. Чрезмерный люфт устраняется за счет того, что шестерни конического сектора прижимаются к ведущей шестерне тем болтом, который завинчивается через крышку коробки передач.

Вот деталь, которую я вырезал из корпуса редуктора, и секторный вал, который нужно вырезать. Хитрость заключается в том, чтобы отрезать от вала ровно столько же, сколько было отрезано от корпуса. Я обрежу его на 1/16 дюйма длиннее, а затем обтачу концы, пока все не подойдет.

Хитрость заключается в том, чтобы отрезать от вала ровно столько же, сколько было отрезано от корпуса. Я обрежу его на 1/16 дюйма длиннее, а затем обтачу концы, пока все не подойдет.

========

22 мая 2008 г.

Секторный вал был обрезан, а концы скошены для обеспечения более глубокого проникновения сварного шва.

Немного улучшенное изображение готового к сварке секторного вала, зажатого в уголке, чтобы выровнять его для сварки. После завершения сварки его шлифуют до диаметра, немного меньшего, чем первоначальный, чтобы его можно было снова вставить в секции литья редуктора рулевого управления и использовать для их выравнивания при сварке корпуса редуктора.

Верх вырубленного и сварного корпуса рулевого редуктора.

Этот редуктор был сварен с помощью сварочного аппарата типа MIG, чтобы избежать растрескивания при остывании сварных швов. После охлаждения секторный вал плавно вращается и занимает то же положение, что и до уменьшения длины.

========

11 июня 2008

До конца еще далеко, но это важная веха. Теперь его можно катать на своих трех колесах.

То же самое… вид сбоку.

Все еще нужно изготовить и приварить пару небольших скоб, чтобы сместить поперечину переднего колеса на пару дюймов вперед, чтобы освободить место для потенциальной установки более крупного двигателя мощностью 11 л.с. На данный момент я все еще планирую двигатель мощностью 6,5 л.с., но при необходимости оставляю место для более крупного двигателя (например, если Harbour Freight еще немного снизит свою цену).

========

17 июня 2008 г.

Все еще играю с тем, как все будет сочетаться. Здесь была изготовлена и приварена опора переднего колеса. Теперь я могу катать его по магазину на своих колесах.

Переднее колесо в сборе. Эта пара плоскогубцев — временный рулевой механизм.

Вид слева, показывающий возможное размещение двигателя и редуктора рулевого управления.

То же, что и выше, но вид справа.

Ниже вы видите цепной привод и скобу ременной муфты. Рычаг ременной муфты поворачивается на переднем выступе трансмиссии (1,25-дюймовая труба плотно надевается на этот ниппель, поэтому была добавлена пресс-масленка, а опорные рычаги для большего шкива и меньшего вала звездочки были приварены к этому центральному поворотному механизму. Это позволяет ременной муфте двигаться вверх и вниз, сохраняя одинаковое натяжение цепи и звездочки приводного механизма.0005

Хорошо, все временное оборудование убрано. Это готовится добавить опорную стойку двигателя и, в конечном итоге, опорную балку для рулевого редуктора.

То же, что и выше, но вид справа.

Добавление деталей опорной стойки двигателя.

Боковые поручни опорной стойки двигателя на месте.

Другой вид с приваренными боковыми направляющими опорной стойки двигателя. Я поднял место установки двигателя, чтобы в будущем можно было заменить двигатель мощностью 6,5 л. с. на блок электростартера мощностью 11 или 13 л.с. Двигатель большего размера не выходил бы за опору переднего колеса, если бы двигатель был установлен на уровне рамы. Поднятие монтажной стойки двигателя на 6 дюймов позволяет устанавливать двигатель практически любого размера.

с. на блок электростартера мощностью 11 или 13 л.с. Двигатель большего размера не выходил бы за опору переднего колеса, если бы двигатель был установлен на уровне рамы. Поднятие монтажной стойки двигателя на 6 дюймов позволяет устанавливать двигатель практически любого размера.

=========

19 июня 2008

По фото не скажешь, но двигатель работает и крутит трансмиссию. Единственный запасной ремень, который у меня был, был слишком длинным, чтобы можно было установить двигатель ниже. Ремни крепления двигателя в конечном итоге будут перемещены болтами под боковые поручни, а не на них. Будет куплен новый ремень (правильной длины), и он будет выглядеть намного лучше (надеюсь!).

Пристальный взгляд на узел сцепления ременного типа, все еще при работающем двигателе.

========

25 июня 2008 г.

Вчера я завершил большую часть сборки задней сцепки и приступил к установке недавно купленного сиденья для лодки. во втулках внизу, куда будут крепиться нижние тяги трехточечной навески. За сиденьем будут приварены горизонтальная распорка и подъемный вал сцепки.

во втулках внизу, куда будут крепиться нижние тяги трехточечной навески. За сиденьем будут приварены горизонтальная распорка и подъемный вал сцепки.

Пространство между нижней частью стойки сиденья (еще не встроенной на этом фото) и задней осью зарезервировано для привода сцепного устройства (электрический винтовой домкрат или гидравлический цилиндр… еще не решено, что это будет).

Здесь новое сиденье стоит на куске фанеры, его положение примерно соответствует тому, как оно будет установлено на строящихся в настоящее время опорных направляющих сиденья и направляющих.

На этом рисунке показаны размер и положение сиденья относительно остальной части трактора. Опорные рельсы сиденья теперь на месте, но механизм скольжения еще не построен. Вертикальные опоры теперь закрыты пластиковыми вставками, но со временем туда будет крепиться откидная дуга безопасности.

========

26 июня 2008 г.

Направляющие сиденья и механизм регулировки теперь на месте.

Регулятор положения сиденья, вид вблизи. 10-дюймовая секция резьбового стержня 3/8 дюйма используется для перемещения сиденья назад или вперед. Регулировка сиденья не требовала такого точного метода регулировки, но дизайн и изготовление были просты, и я хотел попробовать это в качестве подготовки к тому, чтобы сделать что-то подобное в другом проекте в конце этого года.

Седло крепится к поперечинам направляющих с помощью четырех болтов диаметром 1/4 дюйма.

========

29 июня 2008 г.

Рулевой редуктор крепится с помощью плоского металлического ребра, прикрепленного болтами к верхней части трансмиссии и нижней части рулевого редуктора. ПРИМЕЧАНИЕ: Позже выяснилось, что это неработоспособно, и оно было удалено. Окончательное размещение редуктора рулевого управления находится в дополнительной надстройке, которая не показана на этом рисунке.

Вид справа с монтажным ребром.

Верхний кронштейн редуктора рулевого управления изготовлен и закреплен болтами. Это все еще слишком долго, но часть, идущая к рычагу переключения передач, будет отрезана позже, когда будет приварен нижний опорный кронштейн.

Это все еще слишком долго, но часть, идущая к рычагу переключения передач, будет отрезана позже, когда будет приварен нижний опорный кронштейн.

Увеличенный вид слева на опорный кронштейн редуктора рулевого управления и некоторое экспериментальное расположение возможных верхних опорных кронштейнов рулевого вала.

Вид справа на опорный кронштейн редуктора рулевого управления, снова с некоторым экспериментальным расположением верхней опорной конструкции рулевого вала.

В качестве гибкого звена рулевого вала использовался универсальный шарнир с торцевым ключом. После обрезки более длинного вала я подпилил его под крестовину.

Это позволяет мне поиграть с настройкой длины и угла оси рулевого колеса.

Примерное положение руля. На данный момент не уверен, будет ли положение регулируемым или фиксированным.

Первый взгляд водителя с установленным рулем. Это обнадеживает. Этот проект может когда-нибудь стать рабочим трактором.

========

1 июля 2008

У нас есть руль!

Крепление под руль готово. Секция железной трубы размером 1/2 дюйма длиной 4 дюйма была расширена, чтобы соответствовать стержню рулевого колеса, а затем приварена к секции квадратной трубы размером 1,5 дюйма X 1,5 дюйма. Затем эта трубка стала опорой рулевого колеса.

Секция железной трубы размером 1/2 дюйма длиной 4 дюйма была расширена, чтобы соответствовать стержню рулевого колеса, а затем приварена к секции квадратной трубы размером 1,5 дюйма X 1,5 дюйма. Затем эта трубка стала опорой рулевого колеса.

Эти доски, прикрепленные к днищу, представляют собой временный настил, чтобы я мог сесть на трактор и отрегулировать окончательное расположение и высоту рулевого колеса.

На этом рисунке крупным планом показаны опора крепления рулевого колеса и универсальный шарнир (гибкое соединение) с торцевым ключом, который позволяет наклонять рулевое колесо, а не горизонтально.

========

16 августа 2008

Давненько я не публиковал здесь новые фотографии прогресса трактора. Задержка была из-за того, что мне пришлось несколько раз переделывать рулевое управление. Теперь у меня есть раскладка, которая работает очень хорошо, и она даже поворачивается вправо, а не влево, когда я поворачиваю руль вправо (мне очень неловко за первую конструкцию, которая поворачивалась назад!).

Трактор почти готов. Все работает. Скорость движения вперед составляет от 0,2 миль в час (на холостом ходу на 1-й передаче) до 18 миль в час (полный газ на 4-й передаче). Эта максимальная скорость слишком высока, поэтому я могу в конечном итоге заменить шкив сцепления на 10 или 12 дюймов в диаметре вместо нынешнего 7-дюймового блока.

Вид слева от 16 августа 2008 г. Некрасивый, но рабочий трактор.

Это показывает несколько вещей. Механизм сцепления имеет ножную педаль и рычаг ручного сцепления. Ручное сцепление позволяет мне увеличить давление на приводной ремень при тяге очень тяжелых грузов. В конечном счете, переход с существующего ремня B шириной 3/8 дюйма на ремень A шириной 1/2 дюйма, который будет соответствовать шкивам, должен устранить необходимость в дополнительном натяжении ремня. Тяга рулевого управления видна под рулевым механизмом и выступает вперед от его рабочего рычага.

Крупный план тормозной системы, приводимой в действие сцеплением. Это деревянный брусок, который давит на шкив сцепления и на приводной ремень, когда сцепление полностью выжато. Это предотвращает пробуксовку коробки передач и облегчает переключение передач. Если трансмиссия включена, она также действует как тормоз для трактора с достаточным трением, чтобы колеса скользили.

Это предотвращает пробуксовку коробки передач и облегчает переключение передач. Если трансмиссия включена, она также действует как тормоз для трактора с достаточным трением, чтобы колеса скользили.

Первоначальный редуктор рулевого управления был урезан (снова), чтобы сделать его достаточно маленьким, чтобы поместиться в положение, позволяющее использовать более длинный приводной рычаг для тяги к переднему колесу в сборе. Это эффективно «ускоряет» рулевое управление, заставляя переднее колесо поворачиваться на 80 градусов в каждом направлении, когда коробка передач поворачивается на 42 градуса в каждом направлении. Участок трубы служит опорой вала рулевого колеса и имеет латунный фитинг (просверленный под вал) в качестве опорного подшипника рулевого колеса.

Часть тонкой стальной трубы была вырезана, расправлена и приварена прихватками, чтобы ноги и одежда не попали в универсальный шарнир. Эти прихваточные швы в конечном итоге будут заменены 1-дюймовым железным уголком и болтами. Я приварил его прихваткой, потому что у меня закончились короткие болты диаметром 1/4 дюйма, а вечером было слишком поздно идти в магазин за новыми.

Я приварил его прихваткой, потому что у меня закончились короткие болты диаметром 1/4 дюйма, а вечером было слишком поздно идти в магазин за новыми.

Вид спереди. Как было сказано ранее, это некрасиво, но функционально. Следующий проект заключается в добавлении переднего отвала и подъемного механизма.

На этом снимке видно, что он может довольно круто поворачиваться (около 75 градусов) и разворачиваться почти на свою длину. Мне все еще нужно подключить отдельные рычаги тормоза заднего колеса (оригинальные механизмы ручного тормоза), чтобы иметь еще более крутые повороты. Гидравлический главный цилиндр будет добавлен одновременно, чтобы обеспечить гидравлическое торможение обоих задних колес. Всего получится три тормозные системы (1) фрикционный тормоз сцепления, (2) отдельные тормоза задних колес и (3) гидравлическая тормозная система на обоих задних колесах.

Вид спереди под углом, показывающий возможность резкого поворота.

И, наконец, вид слева. Я доволен дизайном. Трактор обладает достаточной мощностью (легко будет крутить шины на асфальте, если его привязать к бамперу грузовика и установить тормоза грузовика), правильный диапазон скоростей, и его сборка не стоила мне больших затрат. Настоящим испытанием будет уборка снега этой зимой (если глобальное потепление не растает весь снег!). Следующим дополнением будет дуга безопасности с освещением наверху и генератор с ременным приводом для питания фонарей.

Трактор обладает достаточной мощностью (легко будет крутить шины на асфальте, если его привязать к бамперу грузовика и установить тормоза грузовика), правильный диапазон скоростей, и его сборка не стоила мне больших затрат. Настоящим испытанием будет уборка снега этой зимой (если глобальное потепление не растает весь снег!). Следующим дополнением будет дуга безопасности с освещением наверху и генератор с ременным приводом для питания фонарей.

Позже я опубликую больше, а пока основной проект трактора закончен. Вскоре он получит передние и задние отвалы для перемещения земли и снега, а затем задний рыхлитель земли и траншеекопатель с разбрызгивающей трубой, устанавливаемый сзади. Уже разрабатываются планы относительно небольшого прицепа, который будет тянуться за трактором. Я еще не уверен, стоит ли строить навесное оборудование для косилки, но если я это сделаю, то, вероятно, это будет буксируемая или толкаемая дека косилки с собственным двигателем.

========

10 сентября 2008 г.

После последнего обновления я купил самоходную газонокосилку (50 долларов на дворовой распродаже), поэтому не буду добавлять косилку к этому самодельному трактору. Тем не менее, все еще нужно, чтобы у него был снегоотвал и, возможно, роторный снегоуборщик, но это уже другой проект сам по себе.

========

16 сентября 2008 г.

Все еще добавляю кое-что к самодельному трактору. Рычаг ручного сцепления снят. В этом не было необходимости после того, как я улучшил рычажный механизм ножного сцепления и увеличил натяжение пружины ремня сцепления и шкива.

ЩЕЛКНИТЕ ПО ИЗОБРАЖЕНИЮ, ЧТОБЫ УВЕЛИЧИТЬ

3-точечная сцепка завершена, за исключением ручного подъемного рычага… или, возможно, гидравлического цилиндра для движения вверх-вниз.

ЩЕЛКНИТЕ ПО ИЗОБРАЖЕНИЮ, ЧТОБЫ УВЕЛИЧИТЬ

Регулировка «жала» была сделана с помощью 1-дюймового стержня с крестообразной резьбой, который Walmart продает для установки грузов для подъема тяжестей.

НАЖМИТЕ НА ИЗОБРАЖЕНИЕ, ЧТОБЫ УВЕЛИЧИТЬ

А ниже вы можете увидеть, как все это выглядит с собранной и установленной трехточечной навеской.

НАЖМИТЕ НА ИЗОБРАЖЕНИЕ ДЛЯ УВЕЛИЧЕНИЯ

Еще несколько дополнений к этому трактору, но работа замедлилась до такой степени, что на эту веб-страницу будут вноситься примерно ежемесячные обновления. Таким образом, вы будете видеть некоторые реальные достижения с каждым обновлением.

========

Здесь вы видите трактор со снегоуборочным лезвием сзади, стоящий на сквозняке между моим домом и мастерской. Трактор имеет ширину 40 дюймов, а ворота перед ним имеют ширину 41 дюйм. Теперь вы знаете, почему я выбрал именно эту ширину для своего урезанного заднего моста.

НАЖМИТЕ НА ИЗОБРАЖЕНИЕ, ЧТОБЫ УВЕЛИЧИТЬ

На этом рисунке показан задний отвал и его ручной подъемный механизм.

НАЖМИТЕ НА ИЗОБРАЖЕНИЕ, ЧТОБЫ УВЕЛИЧИТЬ

========

5 января 2009 г.

Недавний снегопад (6 дюймов за одну ночь) потребовал немного большего сцепления, поэтому я добавил пару цепей противоскольжения.

Обратите внимание, что размеры рамы зависят от мощности трактора: маломощный двигатель не сможет работать с широкоохватным оборудованием. Сразу устанавливаем кронштейны для колесной пары.

Обратите внимание, что размеры рамы зависят от мощности трактора: маломощный двигатель не сможет работать с широкоохватным оборудованием. Сразу устанавливаем кронштейны для колесной пары.