Прямая лопата экскаваторов

Прямая лопата экскаваторов

Прямая лопата — это оборудование экскаватора, предназначенное для разработки грунта выше уровня стоянки экскаватора. Прямой лопатой грунт копают при движении ковша от себя.

Прямая лопата с механическим приводом (рис. 9 ) состоит из следующих основных узлов: ковша, рукояти, стрелы, седлового подшипника. Ковш жестко закреплен на рукояти. Рукоять соединяют со стрелой седловым подшипником, который дает возможность рукояти не только разворачиваться в вертикальной плоскости относительно стрелы, но и совершать возвратно-поступательные движения вдоль оси рукояти.

Стрела подвешена на стреловом канате. В зависимости от высоты разрабатываемого забоя стрела при помощи стрелоподъемной лебедки, расположенной на поворотной платформе экскаватора, может подниматься или опускаться. При работе стрелу устанавливают под углом от 45 до 60° к горизонтальной плоскости.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Рис. 8. Крепление конца каната в барабане лебедки:

8. Крепление конца каната в барабане лебедки:

а — одним клином, б — двумя клиньями; 1 — канат, 2, S — клинья, 4 — барабан

Для копания грунта нужно поднять ковш (повернуть рукоять) из положения в положение III и одновременно для регулирования толщины стружки выдвигать рукоять вперед (осуществлять напор). Ковш поднимается подъемным канатом, огибающим головные блоки. Закреплен канат на барабане подъемной лебедки, установленной на поворотной платформе. Выдвижение рукояти (напор) производится напорным механизмом, которым выполняется также обратное движение (возврат) рукояти.

В универсальных строительных экскаваторах применяют канатные и зубчато-реечные (кремальерные) напорные механизмы.

Ковш прямой лопаты (рис. 10) представляет собой комбинированную конструкцию из литых и сварных деталей. Ковш состоит из корпуса, откидного днища с засовом и сменных зубьев.

Зубья имеют сужающийся к концу хвостовик, входящий .в гнездо козырька. От выпадения из гнезда зуб удерживается шплинтом. Во время замены изношенного зуба шплинт удаляют. Зубья изготовляют из высокомарганцовистой стали, хорошо противостоящей истиранию.

Зубья имеют сужающийся к концу хвостовик, входящий .в гнездо козырька. От выпадения из гнезда зуб удерживается шплинтом. Во время замены изношенного зуба шплинт удаляют. Зубья изготовляют из высокомарганцовистой стали, хорошо противостоящей истиранию.К задней стенке ковша приварены проушины для пальцев, соединяющих ковш с рукоятью и днище с ковшом, а также проушины для пальца, на котором шарнирно смонтирована обойма блока подъема ковша. Задняя и боковые стенки ковша усилены поясами. При эксплуатации необходимо периодически осматривать сварные швы поясов, так как чаще всего разрушение ковшей начинается на закруглениях, в местах перехода поясов с боковых на заднюю стенку ковша.

Днище ковша может поворачиваться вокруг пальца. При вертикальном положении рукояти (ковш опущен) днище захлопывается. В закрытом положении днище удерживается засовом, конец которого входит в отверстие прилива передней стенки ковша. Засов днища всегда отжимается вперед пружиной, укрепленной в стакане на днище ковша. Чтобы открыть днище, нужно поднять ковш и выдернуть засов из отверстия прилива. При этом под влиянием собственного веса и находящегося в ковше грунта днище открывается. Описание механизма открывания днища ковша, с помощью которого выдергивается засов.

Чтобы открыть днище, нужно поднять ковш и выдернуть засов из отверстия прилива. При этом под влиянием собственного веса и находящегося в ковше грунта днище открывается. Описание механизма открывания днища ковша, с помощью которого выдергивается засов.

Рис. 9. Схема работы прямой лопаты:

1 — стреловой канат, 2 — подъемный канат, 3 — головные блоки стрелы, 4 — ковш, 5 — рукоять, 6 — стрела, 7 — седловой подшипник

Рис. 10. Ковш и рукоять прямой лопаты:

1 — корпус, 2 — прилив, 3 — днище, 4, 7, 10, 11 — пальцы, 5 — тяги, 6 — рукоять, 8 — брус, 9 — обойма. 12 — пояса, 13 — зубья, 14 — засов, 15 — стакан

Ковш крепят к рукояти пальцами и двумя тягами. Палец может быть установлен в любое из трех отверстий на рукояти для регулирования угла наклона ковша к рукояти. При работе на очень плотных грунтах палец следует переставлять в переднее отверстие. Заднее отверстие используют на легких грунтах и в низких забоях, высотой до 1,5—2 м.

Прямые лопаты оснащают ковшами с полукруглой передней стенкой и козырьком в виде совка без зубьев. На режущую кромку козырька наносят слой твердой наплавки для сокращения износа кромки»

На режущую кромку козырька наносят слой твердой наплавки для сокращения износа кромки»

Такая конструкция ковша позволяет уменьшать его вес и снижать сопротивление грунта при копании, что значительно (на 25—30%) увеличивает емкость ковша по сравнению с описанной выше конструкцией и повышает производительность экскаватора.

Применяют рукояти двух типов: однобалочные (внутреннего типа) и двухбалочные (внешнего типа). На рис. 11 показаны экскаваторы с рукоятями двух типов. Тип рукояти определяется ее положением относительно стрелы: однобалочная рукоять проходит внутри стрелы, а двухбалочная—снаружи. Рукоять смонтирована в седле, шарнирно укрепленном на стреле и охватывающем рукоять. Таким образом, рукоять может совершать возвратно-поступательное движение в направляющих, образуемых седло-вым подшипником, а также поворачиваться вместе с ним в вертикальной плоскости на оси (или на валу), соединяющей седловой подшипник и стрелу.

Конструкция рукояти обычно определяет и конструкцию напорного механизма. Так, в отечественных экскаваторах при однобалочной рукояти чаще всего применяют канатный напорный механизм, а при двухбалочной рукояти — кремальерный напорный механизм.

Так, в отечественных экскаваторах при однобалочной рукояти чаще всего применяют канатный напорный механизм, а при двухбалочной рукояти — кремальерный напорный механизм.

На рис. 10 была показана конструкция однобалочной рукояти. На рис. 12 представлена конструкция двухбалочной рукояти.

Балки рукоятей выполняют сварными пустотелыми (для облегчения). Кремальерные рейки изготовляют штампованными или литыми из высокомарганцовистой стали. Они состоят из нескольких секций, укрепленных на балках рукояти болтами или прерывистым сварным швом. По мере износа секции можно заменять.

На большинстве строительных универсальных экскаваторов устанавливают однобалоч-ную рукоять. Такая конструкция позволяет применять канатный напор, более простой, легкий и удобный в эксплуатации, чем кремальерный, так как заменять изношенный канат легче, чем приваренные секции кремальерных реек. Кроме того, канатный напор благодаря эластичности канатов работает без резких толчков, которые наблюдаются при кремальерном напоре.

Рис. 11. Экскаваторы:

а — с однобалочной рукоятью, б — с двухбалочной рукоятью

Рис. 12. Двухбалочная рукоять экскаваторов Э-1251 и Э-1252:

1 — сводные балки, 2 — зубчатая (кремальерная) рейка, 3 — проушины для крепления ковша

Стрелу прямой лопаты выполняют в виде очень прочной, пустотелой, сваренной из металлопроката конструкции. В зависимости от типа применяемой рукояти конструкция стрелы бывает двухбалочной при однобалочной рукояти (рис. 13) и однобалочной при двухбалочной рукояти. В верхней головной части стрелы смонтированы на подшипниках качения два головных блока (рис. 13) большого диаметрачерез которые проходит канат подъема ковша, и на втулках два блока меньшего диаметра — для стрелоподъемного каната. Нижним концом — пятой — стрелу при помощи пальцев 6 шарнирно укрепляют в проушинах рамы поворотной платформы. На этих пальцах стрела поворачивается при изменении угла ее наклона.

Рис. 13. Двухбалочная стрела экскаватора Э-652А:

1 — головной блок подъема ковша, 2 — головной стрелоподъемный блок, 3 — амортизатор, 4 — пята стрелы, 5 — напорный вал, 6 — палец, 7 — вкладыш седлового подшипника, 8 — седловой подшипник

В средней части стрелы расположен седловой подшипник 5, шарнирно соединенный с ней напорным валом, опирающимся на укрепленные в стреле втулки. Однобалочная рукоять опирается на подшипник через сменные чугунные вкладыши.

Однобалочная рукоять опирается на подшипник через сменные чугунные вкладыши.

Между седловым подшипником и пятой стрелы, на нижней стороне ее, установлен амортизатор, представляющий собой деревянный брус или набор резиновых полос, заключенных в П-образный кожух из листовой стали. Амортизатор предохраняет стрелу от разрушения при случайных ударах ковшом.

Стрелу прямой лопаты подвешивают обычно на четырех ветвях каната по схеме, показанной на рис. 15. Стрелоподъемный канат сходит с барабана лебедки, огибает вертикальный блок, установленный на оси двуногой стойки, запасовывается на правый головной блок стрелы, проходит через горизонтальные блоки неподвижной траверсы, которая шарнирно укреплена на оси двуногой стойки и может качаться в вертикальной плоскости, огибает левый головной блок и крепится на неподвижной траверсе.

Рис. 14. Однобалочная стрела экскаватора Э-1251А и Э-1252А

Прямая и обратная лопата экскаватора

Рабочее оборудование экскаватора —навесные или фиксированные устройства, обеспечивающие выполнение разных задач специализированной техникой.

Оглавление

- Рабочее оборудование экскаватора

- Работа экскаватора с прямой лопатой

- Работа экскаватора с обратной лопатой

- Драглайн и планировщик

- Видео «Экскаватор с прямой лопатой Hitachi 800, погрузка Белаза»

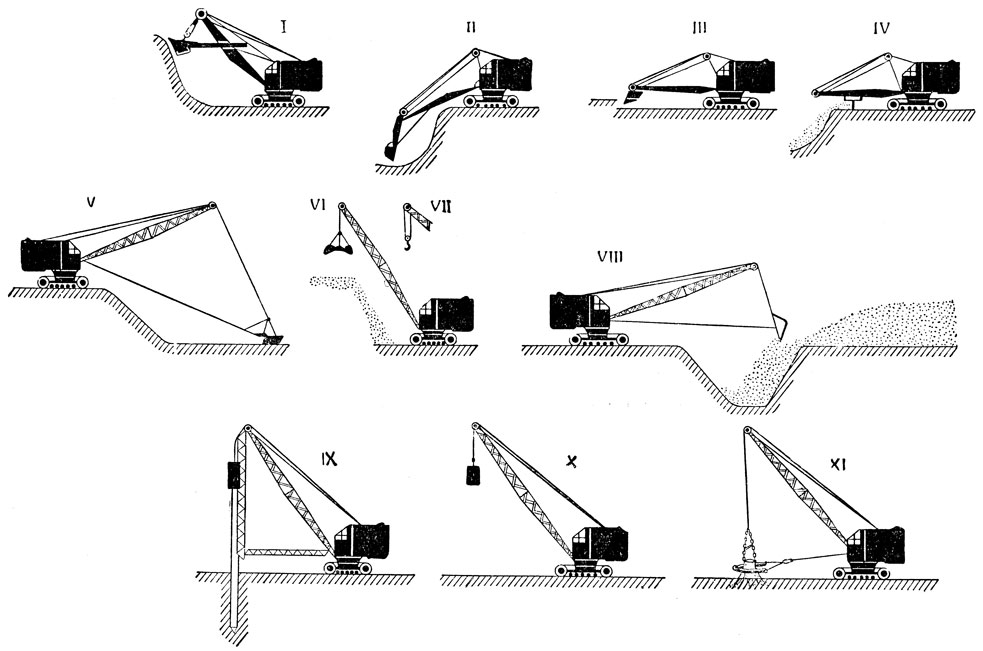

Бывает основных и дополнительным, может иметь вид прямой и обратной лопаты, ротатора ковша, планировщика откосов, драглайна, грейфера, корчевателя пней, рыхлителя и другой аппаратуры. Ниже рассмотрим основные виды навесных узлов и особенности их применения.

Рабочее оборудование экскаватора

Важно

Применяемые на спецтехнике устройства делятся на две категории: основные и дополнительные. К первой категории относится оборудование, предназначенное для копания земли, а ко второй —для выполнения иных задач, к примеру, рыхления, корчевания пней и т. д.

В группу основных изделий входит:

- Прямая лопата — используется для копания над уровнем колес экскаватора.

Конструктивно ковш крепится к ручке, зафиксированной на стреле. Последняя фиксируется на поворотной части машины. Ковшовая часть бывает поворотной, с раскрывающимся или закрепленным на одном месте дном.

Конструктивно ковш крепится к ручке, зафиксированной на стреле. Последняя фиксируется на поворотной части машины. Ковшовая часть бывает поворотной, с раскрывающимся или закрепленным на одном месте дном. - Струг. Применяется при планировании участков, используется на механических экскаваторных машинах. Внешне имеет вид стрелы с натянутым канатом, по которому перемещается тележка и ковш. Есть возможность изменения наклона и перестановки.

- Драглайн. Представляет собой ковш, зафиксированный на канатах в вертикальной и горизонтальной плоскости. Используется для копания ниже уровня машины и по направлению к ней. Является оптимальным решением при создании ям, обустройстве насыпей, углублении дна.

- Обратная лопата — применяется для работы с почвой ниже уровня поверхности, на которой стоит машина. Подходит для создания ям, планировки откосов, погрузки-разгрузки. Работа ведется по направлению к машине. Рабочее оборудование способно выполнять задачи над уровнем земли, но с более низким КПД.

- Планировщик. Вид рассмотренного во 4-м пункте оборудования. Выделяется наличием ковшовой части, способной выполнять работы с левой и справой стороны автомобиля. Функционирует на базе гидравлической или электронной автоматической системы.

- Грейфер. Представлен в виде двух ковшей, которые размещены вниз копающей частью, находятся на одной оси и перемещаются друг относительно друга (на открытие и закрытие). Внешне напоминают «челюсти», позволяющие создавать котлованы до 6-метровой глубины. Принцип работы построен на захвате определенного объема грунта или другого материала с последующим перемещением к точке отгрузки.

На экскаваторах может применяется дополнительная аппаратура:

- Рыхлитель. Работает на базе гидравлики или механики. Используется для размягчения мерзлой поверхности, демонтажа построек и дорог. Имеет вид мощных стальных зубьев (одного или более), которые могут весить до шести тонн. В некоторых версиях установлен отбойный механизм, обеспечивающий копание и вибрацию одновременно.

- Свайный копер. Представляет собой вертикальную конструкцию со специальным узлом, гарантирующим углубление в почву. Применяется для создания свай.

- Корчеватель пней. Внешне имеет вид обратной лопаты с той разницей, что конструкция имеет вид разделенных зубцов. Во время работы они углубляются в землю и выкорчевывают пень. Управление осуществляется с помощью двух канатов.

- Кран. Конструктивно экскаватор похож на подъемный кран, но имеет большую скорость, удобство и универсальность работы. Может использоваться в виде навесной аппаратуры или фиксированной техники.

- Манипулятор. Применяется для демонтажа ж/б конструкций, имеет вид ножниц. Крепится вместо ковша, отличается большим вылетом стрелы и сложной гидравликой. Последний фактор необходим для работы в 3-х плоскостях.

Работа экскаватора с прямой лопатой

В список базового оборудования входит прямая лопата экскаватора, выполняющая копательные функции по направлению от машины. Отличается большим усилием и производительностью. Широко применяется при погрузке и добычи полезных ископаемых. Конструкция бывает двух видов:

Отличается большим усилием и производительностью. Широко применяется при погрузке и добычи полезных ископаемых. Конструкция бывает двух видов:

- Гидравлическая. Имеет фиксированную позицию по отношению к стреле, которая меняет положение для большего захвата земли. Далее происходит поворот платформы в нужном направлении, разгрузка, возвращение на прежнее местои прохождение следующего цикла.

- Механическая. Позиция ковша меняется с помощью подъемного каната, а расположение стрелы по отношению к экскаватору остается фиксированным. После заполнения происходит поворот и разгрузка посредством открытия дна. Дальше платформа возвращается на прежнюю позицию, и цикл повторяется.

Машины с прямой лопатой имеют кабины с большой площадью, что обеспечивает удобство и простор для оператора. Есть комфортабельное кресло с правильной регулировкой. В зависимости от модификации транспорта устанавливается магнитола, кондиционер и отопитель.

Предусмотрена защита от вибраций и шума. Окна имеют большие размеры, что обеспечивает улучшенную обзорность. Работа осуществляется с помощью пульта, который удобен в управлении и позволяет контролировать разные элементы машины. Также на главную панель выводится информация о сбоях в работе оборудования и его неисправностях.

Окна имеют большие размеры, что обеспечивает улучшенную обзорность. Работа осуществляется с помощью пульта, который удобен в управлении и позволяет контролировать разные элементы машины. Также на главную панель выводится информация о сбоях в работе оборудования и его неисправностях.

Плюсы применения экскаваторов:

- большой срок эксплуатации;

- надежность;

- прочность конструкции;

- хорошая производительность;

- мощное усилие;

- многофункциональность.

К лучшим экскаваторам с прямой лопатой стоит отнести следующие модификации: Hitachi EX 5500, Komatsu PC 4000, Ковровец ET-26 FS, Caterpillar 5090B и 5130B, Doosan S340LC и другие. Технические характеристики в каждом случае индивидуальны. Рассмотрим на примере экскаватора Caterpillar 5090B:

| Технические характеристики | Значения |

|---|---|

| Вес, т | 83,8 |

Объем ковша, куб. м м | 5,2 |

| Двигатель | Caterpillar 3406C |

| Высота разгрузки, м | 8,2 |

| Наибольший вылет стрелы, м | 10.2 |

| Глубина копания, м | 2,8 |

Работа экскаватора с обратной лопатой

Не менее востребованным является навесное оборудование в виде обратной лопаты экскаватора, обеспечивающей заглубление в землю. Применяются при добыче ископаемых, удалении горных пород, перемещении разных материалов, обустройстве инфраструктурных объектов и очистке водоемов.

Работа оборудования проходит в несколько этапов:

- Срабатывание тягового каната или гидравлического цилиндра для углубления ковша.

- Поворот рабочего устройства для выгрузки.

- Подъем вверх до нужной высоты и разгрузка на определенном отрезке.

- Возвращение к исходной позиции.

- Опускание тягового каната и включение лебедки, после чего рабочее устройство падает на землю зубцами вниз.

- Повторение цикла.

Работа ковша обратной лопаты отличается в зависимости от типа приводного механизма:

- Гидравлический. В этом случае стрела углубляется одновременно с позиционированием ручки. Ковш загружается путем поворота по отношению к ручке. Далее происходит выход стрелы и разворот рукояти с ковшом во избежание рассыпания. На завершающем платформа поворачивается, а ковш разгружается с одновременным изменением позиции рукояти. В основе выполняемой работы лежит гидравлический цилиндр.

- Механический. Углубление происходит с помощью подъемного каната, после чего тяговый трос обеспечивает захват. Далее подъемный канат натягивается, обеспечивая поднятие устройства, платформа разворачивается по направлению к разгрузке, а потом к месту выполнения работ.

На ряде моделей применяется ковш, функционирующий от лебедки или дополнительного гидравлического цилиндра. Если привод имеет канатное исполнение, ковш упирается в ограничитель, а после поворачивается под собственной массой.

Разгрузка происходит путем поворота по отношению к ручке натяжения троса стрелы. Это обеспечивает высокую точность.

Плюсы обратной лопаты:

- универсальность;

- точность работы;

- контроль забора грунта со стороны оператора;

- возможность работы на жесткой и мерзлой поверхности;

- удобство размещения техники для выгрузки.

Одной из популярных моделей является Komatsu PC 1800-6. Ее особенности:

| Технические характеристики | Значения |

|---|---|

| Вес, т | 180 |

| Разворот платформы, об/м | 4,5 |

| Объем ковша, куб.м | от 5,6 до 12 |

| Максимальная скорость, км/ч | 2,7 |

| Двигатель | Komatsu SAA6D 140E, 15.24х2 л |

| Длина стрелы, м | 8,7 |

Драглайн и планировщик

В строительной сфере и промышленности применяются разные виды машин. Одним из вариантов являются драглайн экскаваторы— техника, предназначенная для копания и подъема грунта. Производятся в трех версиях шасси: колесные, шагающие, гусеничные. В роли основного оборудования применяется ковш, стрела, разрыхлитель и разные виды лебедок.

Одним из вариантов являются драглайн экскаваторы— техника, предназначенная для копания и подъема грунта. Производятся в трех версиях шасси: колесные, шагающие, гусеничные. В роли основного оборудования применяется ковш, стрела, разрыхлитель и разные виды лебедок.

Техника незаменима в местах, где требуются масштабные работы, к примеру, в карьерах и разработках, где нет доступа для других машин. Применяется при чистке водных объектов, строительстве каналов и в мелиорации.

Особенность драглайна состоит в большом количестве навесной аппаратуры, которая управляется с помощью тросов. В зависимости от модификации длина стрелы может быть до 100 м, а объем ковша — до 168 куб. м.

В большинстве машин стрела имеет решетчатую конструкцию, обеспечивающую оптимальную грузоподъемность и высоту подъема.

Ковш фиксируется на подвеске и гарантирует необходимую глубину компания и радиус охвата. Управление стрелой и ковшом осуществляется с помощью подъемного и тягового тросов, что позволяет выполнять работы в труднодоступных участках. Максимальная масса экскаваторов составляет от 8 тонн и более.

Максимальная масса экскаваторов составляет от 8 тонн и более.

Принцип следующий:

- Ковш раскачивается на цепи и подводится к месту выполнения задач.

- Система обеспечивает опускание и погружение в грунт под своей массой.

- Происходит подрезка и смещение к месту отвала с помощью движения тросов.

- Осуществляется перевозка грунта погрузчиками.

При работе на грунте повышенной твердости сначала применяется разрыхлитель, а уже потом драглайн. Недостатком техники является гибкая подвеска, что снижает точность работы. Популярные модели — ЭО 0-4112А-1 и Hitachi ZX 135USL.

Экскаватор планировщик— востребованный вариант техники, применяемый в дорожном строительстве, при землеройных или аварийно-восстановительных работах. Способен перемещать материал через проемы, работать по засыпке / зачистке фундаментов, погрузке и разгрузке. Применяется в ЖКХ-сфере и при выравнивании грунта под полы.

Техника многофункциональна, благодаря быстрой смене и установке навесной аппаратуры. Применение телескопической стрелы позволяет выполнять функции в стесненных условиях, где другая техника может оказаться бессильной.

Применение телескопической стрелы позволяет выполнять функции в стесненных условиях, где другая техника может оказаться бессильной.

Работа планировщика происходит за счет изменения позиции стрелы и ковша, опускающихся и втягивающих движений. Во время поворота происходит складывание стрелы, что позволяет использовать оборудование для создания откосов в траншеях под мостами. Для корректировки толщины верхнего слоя применяется функция «резки».

Конструктивно планировщик состоит из платформы с кабиной для водителя, шасси и самого навесного оборудования: стрела, ковш и управляющие механизмы. Популярные модели — ЭО 3533У, Badger 670, UDS 134 от CMS Tisovec, Gradall XL 3100 III и другие.

Заключение

Экскаватор — универсальная техника, способная выполнять задачи в разных сферах жизни. Она востребована, благодаря универсальности, надежности и большому выбору навесного оборудования.

Применение прямых и обратных лопат, струга, корчевателя пней, грейфера и другой аппаратуры позволяет использовать транспорт с навесным оборудованием в строительстве, промышленности, при добыче полезных ископаемых, создании водных каналов и других объектов.

Экскаватор с прямой лопатой Hitachi 800, погрузка Белаза

Поиск запроса «экскаватор с прямой и обратной лопатой» по информационным материалам и форуму

Volvo CE: новый взгляд на экскаватор с обратной лопатой

Пожалуй, всем хорошо известны преимущества экскаваторов с прямой лопатой: это надёжная, производительная, а главное, проверенная временем машина. Экскаватор с обратной лопатой на российских карьерах и разрезах встретишь нечасто.

О том, почему в большинстве случаев выбор делают в пользу прямой лопаты и что умеет обратная в умелых руках, мы поговорили с руководителем отдела по поддержке продаж компании Volvo CE Михаилом Авдеевым.

Фото: компания Volvo CE— Михаил, по нашим впечатлениям, на российских добывающих предприятиях экскаватор с прямой лопатой можно встретить куда чаще, чем с обратной. Вы с этим согласны?

Вы с этим согласны?

— Да, вы правы. Так исторически сложилось, что самым популярным экскаватором на наших карьерах стал ЭКГ, а это машина с прямой лопатой.

— Принципы работы экскаватора с прямой лопатой и погрузчика схожи. И последний подчас даже выполняет задачи экскаватора. Где граница в применении одного и другого вида техники?

Михаил Авдеев, руководитель отдела по поддержке продаж компании Volvo CE— Действительно, процессы выполнения задач экскаватором с прямой лопатой и погрузчиком имеют много общего. Если мы говорим о горных породах до четвёртого класса экскавации включительно, то вполне допустимо использование погрузчика. Однако для работы с более твёрдым или мёрзлым грунтом необходим экскаватор.

— Эксплуатация экскаватора с обратной лопатой подразумевает другую технологию — отличную от той, что применяется на машине с прямой лопатой или погрузчике?

— При правильной организации процесса — да. В этом случае обратная лопата обеспечивает существенно более высокую производительность. Секрет в том, чтобы экскаватор находился выше самосвала, на «подушке» из взорванной горной массы либо на уступе. Это позволяет выполнять циклы погрузки с минимальным углом поворота и чётко контролировать процесс выгрузки материала в кузов.

Секрет в том, чтобы экскаватор находился выше самосвала, на «подушке» из взорванной горной массы либо на уступе. Это позволяет выполнять циклы погрузки с минимальным углом поворота и чётко контролировать процесс выгрузки материала в кузов.

— Что это даёт?

— Когда оператор работает на экскаваторе с прямой лопатой, он не видит, что у него в ковше. Наверняка вам попадались такие кадры: в кузове самосвала лежит огромная глыба — и подвеска у него уже сломана. Как это произошло? Оператор экскаватора, не разглядев, взял негабаритный груз и погрузил в кузов.

Обратная лопата повернута к оператору. То есть он, во-первых, видит, что грузит, а во-вторых, всегда набирает полный ковш, одинаковое количество породы — естественно, при определенном навыке. А значит, легко посчитать, сколько ковшей нужно, чтобы загрузить кузов самосвала.

Скажем, у вас пятикубовый ковш и 50-кубовый кузов. Все просто: 10 ковшей — и погрузка закончена. Если у вас прямая лопата такого же объёма, то придется загрузить ковшей двенадцать, поскольку оператор не всегда может наполнять их равномерно.

К тому же экскаватору с обратной лопатой нужно сделать меньше движений для загрузки. Ведь прямая лопата, как правило, крутится на 90 градусов: оператор набрал ковш, повернулся, выгрузил, повернулся, набрал. Бывает, что и на 180 градусов.

А с обратной лопатой опытный машинист так поставит машину, чтобы поворачиваться нужно было только на 45 градусов. Все эти нюансы могут очень заметно сказываться на продолжительности цикла загрузки.

— Вы упомянули, что работа по такой технологии требует определённого мастерства оператора…

— Да, потому что оператор экскаватора на площадке главный, он управляет процессом. Именно он даёт водителю самосвала команду подъезжать или отъезжать — сигналом или сообщает по рации.

— И как у нас обстоят дела с грамотными операторами?

— А вот это как раз проблема. Я довольно часто просматриваю видеоролики о работе нашей техники на российских предприятиях и вижу, что экскаваторы работают неправильно, операторы вообще не используют их преимущества. Это связано с тем, что у нас не очень хорошая ситуация с профессиональной переподготовкой.

Это связано с тем, что у нас не очень хорошая ситуация с профессиональной переподготовкой.

Представьте: человек 20 лет отработал на экскаваторе с прямой лопатой, он отличный специалист, и тут его пересаживают на машину с обратной лопатой. Он будет грузить так, как привык, и переучить его довольно сложно. Да и не всегда собственники предприятий думают о повышении мастерства машинистов. А если работать с обратной лопатой как с прямой, то никакого увеличения производительности не будет.

По ссылке можно посмотреть видео, на котором европейский оператор загружает сочленённые самосвалы: . Видно, что процесс идёт очень быстро.

— Насколько быстро? Настолько, что можно говорить о существенном увеличении производительности работы предприятия?

— Давайте считать. Я напомню, что под циклом мы понимаем набор горной массы в ковш, её выгрузку в самосвал и возврат ковша обратно. Такой цикл опытный оператор тяжёлого экскаватора с обратной лопатой выполняет за 20 секунд, а то и быстрее.

Если машина правильно спозиционирована, движение самосвалов организовано грамотно, то в таком темпе машинист может грузить на протяжении всей смены. На экскаваторе с прямой лопатой, даже если оператор очень добросовестно и быстро работает, не получится выполнить цикл меньше чем за 30 секунд. Обычно это занимает 40–50 секунд.

Фото: компания Volvo CEВроде бы — какое значение имеют эти секунды? Однако цикл можно сократить в полтора, а то и в два раза! При пятикубовом ковше за час (при реальном времени погрузки 50 минут в час) экскаватор погрузит 750 кубов или 500 — есть разница?

Даже если мы говорим о работе угольного карьера, это уже существенное увеличение объёмов добычи и, как следствие, прибыли. А если речь идёт о погрузке золотосодержащей руды, то тут каждый добытый ковш можно перевести в рубли.

— Мы начали с того, что в России обратная лопата сегодня не слишком популярна. Ситуация меняется?

— Да, пожалуй, меняется. Те предприятия, которые осознают преимущества этой технологии, конечно, переходят на экскаваторы с обратной лопатой.

— Вы упомянули о работе угле- и золотодобывающих предприятий. То есть с точки зрения производителя техники отрасли имеют свою специфику? В чем вы её видите?

— Горная отрасль в целом имеет свою специфику. И дело даже не только в технических характеристиках конкретной модели техники — в объёме ковша, грузоподъёмности и прочем. Понятно, что экскаваторы для добывающей промышленности более тяжёлые, но я сейчас не об этом. Горная отрасль предъявляет к производителям техники очень жёсткие требования по надёжности.

Иногда на первое место выходит коэффициент технической готовности. То есть, если что-то выходит из строя, это ещё полбеды. Но если рядом нет дилерского центра или в нём нет нужных запчастей на складе, сервисных специалистов, которые могут оперативно приехать и решить проблему, то для горной отрасли такая техника не годится.

Специфика золотодобывающей промышленности в том, что для таких предприятий всё, что я перечислил, имеет особенно важное значение. Вот представьте: работает на золотодобывающем объекте тяжёлый экскаватор Volvo EC950E. Он оснащён ковшом ёмкостью пять кубометров, в который вмещается примерно семь-восемь тонн породы.

Вот представьте: работает на золотодобывающем объекте тяжёлый экскаватор Volvo EC950E. Он оснащён ковшом ёмкостью пять кубометров, в который вмещается примерно семь-восемь тонн породы.

В одной тонне, допустим, два грамма золота — значит, один цикл приносит предприятию около 15 граммов. И вдруг экскаватор встал — скажем, на несколько дней. Это колоссальные убытки. Добыча не идёт, самосвалы стоят, а зарплату операторам платить надо. Поэтому в добывающей отрасли особенно ответственно подходят к выбору поставщиков техники: здесь нет права на ошибку.

Текст: Анна Кучумова

Обратная и прямая лопата гидравлического экскаватора

Вопрос от читателя нашего портала: Что значит экскаватор с прямой и обратной лопатой?

Ответ: Это экскаваторы, у которых вместо классического ковша установлено дополнительное оборудование. Это может быть:

- Прямая лопата. Она используется для работы с насыпями и другими грунтами, расположенными выше уровня колес оборудования.

Прямая лопата помогает аккуратно брать песок и другие сыпучие материалы, перемещать его в заданное место. С ее помощью можно также осуществлять погрузку и загрузку материалов;

Прямая лопата помогает аккуратно брать песок и другие сыпучие материалы, перемещать его в заданное место. С ее помощью можно также осуществлять погрузку и загрузку материалов; - Обратная лопата. Помогает загребать материал по направлению к экскаватору. Такая спецтехника обычно используется для ройки траншей и ям;

- Грейферы. Это навесное оборудование обычно используются для рытья глубоких котлованов, а также для подводных работ.

- Драглайны — это размещенный на канатах ковш, который можно опускать на большую глубину.

Отметим, что экскаваторы отличаются друг от друга не только конфигурацией оборудования и рабочим объемом ковша, но и габаритами техники и мощностью. Они могут быть как одноковшевыми, так и многоковшевыми. Также к экскаваторам часто прикрепляют отбойные молотки, с помощью которых можно разрабатывать каменистые грунты или ломать здания, сваебойные установки, оборудование для бурения скважин и пр.

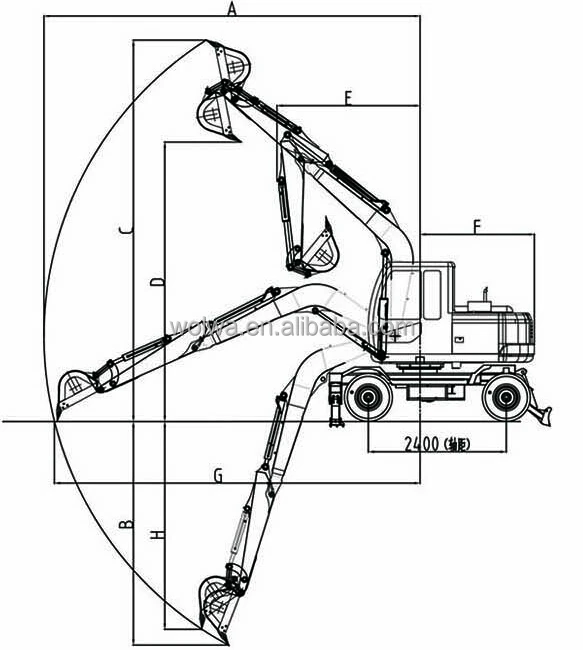

Устройство ОЛ с составной стрелой.

ОЛ (рис.1) представляет собой комплекс оборудования включающий:

раму экскаватора 1, кабину управления 2, нижнюю и верхнюю часть стрелы 3 и 4, гидроцилиндры (г/ц) 5, 6, 11, рукоять 7, систему рычагов 8, ковш 9, связку 10, различные положения стрелы 12.

Составная стрела состоит из: основной нижней части 3 и удлиняющей верхней части 4, рукояти 7, шарнирно связанной с частью стрелы 4, ковша 9, с помощью системы рычагов, подвешенного на рукояти 7 и г/ц 5, 6, 11 управления стрелой 3, рукоятью 7 и поворотом ковша 9.

Элементы стрелы представляют собой металлоконструкции коробчатого сечения, выполненные из листового проката. Стрела в сборе устанавливается с помощью осевого соединения на поворотной раме 1, там же, шарнирно устанавливается г/ц 11, шток которого, с помощью вилки, соединяется с нижней частью стрелы 3.

При подаче масла под давлением в полости г/ц 11, его шток выдвигается или убирается, тем самым поворачивая стрелу в сборе в вертикальной плоскости. Рукоять 7 шарнирно установлена на концевой части верхней части стрелы 4 и может поворачиваться с помощью г/ц 5 в вертикальной плоскости.

Рукоять 7 шарнирно установлена на концевой части верхней части стрелы 4 и может поворачиваться с помощью г/ц 5 в вертикальной плоскости.

Ковш 9 установлен шарнирно на рукояти 7 и также поворачивается с помощью г/ц 6 . Т.к. верхняя и нижняя часть стрелы соединены с помощью оси, их поворот, относительно друг друга, ограничивается связкой 10.

Привод поворота стрелы осуществляется г/ц 11 с применением различных компоновок его установки: под стрелой ( 1 1), над стрелой (1.2), через двуплечий рычаг ( 1.3).

Варианты установки привода рукояти и ковша изображены на рис.1.4, 1.5 и 1.6. Иногда, привод поворота стрелы и привод поворота рукояти осуществляют спаренными г/ц 11.

Привод рукояти 7 , г/ц 5 устанавливают шарнирно на верхней части стрелы 4, а привод поворота ковша 9 г/ц 6 шарнирно устанавливают на рукояти, а его шток, через систему рычагов 8, соединяется с ковшом 9, поворачивая его в вертикальной плоскости, как показано на рис.1 поз. 4, 5, и 6.

Назначение обратной лопаты

Если изучить фото обратной лопаты более подробно, можно сделать вывод, что данное приспособление представляет собой ковш стандартной конструкции, развернутый в обратном направлении. Это позволяет успешно разрабатывать с его помощью различные типы грунта, рыть траншеи и другие объекты, расположенные ниже уровня экскаватора.

Это позволяет успешно разрабатывать с его помощью различные типы грунта, рыть траншеи и другие объекты, расположенные ниже уровня экскаватора.

Сфера применения подобных устройств невероятно широка, однако чаще всего они используются в строительной деятельности, при необходимости рытья канав, траншей, котлованов. Они повсеместно применяются для:

- перемещения/погрузки различных материалов;

- удаления горной породы;

- добычи ископаемых;

- сооружения различных инфраструктурных объектов;

- работ по очищению водоемов.

Обратная лопата применяется во многих случаях

При этом экскаватор с прямой лопатой значительно эффективнее работает с участками выше уровня стоянки, а обратный аналог в таких случаях гораздо менее эффективен. Агрегаты с обратным механизмом отличаются значительным весом, что несколько ограничивает возможность их использования при работах в городских условиях.

Преимущества и недостатки

Прямая и обратная лопата экскаватора обладают схожей конструкцией, но по своим функциональным возможностям и рабочим параметрам они значительно различаются. К числу характерных преимуществ экскаваторов с обратным расположением ковша следует отнести следующие особенности:

К числу характерных преимуществ экскаваторов с обратным расположением ковша следует отнести следующие особенности:

- более длинная стрела, позволяющая осуществлять манипуляции с грунтом на внушительном удалении от устройства;

- свобода перемещения, позволяющая рыть глубокие котлованы;

- внушительный радиус захвата и объем ковша, позволяющий значительно увеличить эффективность работ.

Обязательно почитайте: Снегоуборщик Husqvarna

Подобные устройства обладают простой и надежной конструкцией, а принцип их эксплуатации крайне прост. У экскаваторов с этим рабочим органом есть сразу несколько существенных недостатков. Такие устройства отличаются гибкой подвеской, что ограничивает сферу их применения. Они зачастую не способны сформировать первоначальное углубление, необходимое для работы, в связи с чем возникает потребность в предварительном рыхлении грунта. Поскольку точность выгрузки таких агрегатов невелика, для дальнейшей погрузки, как правило, используется специальный отвал, а также дополнительные виды техники.

Экскаватор-драглайн или обратная лопата представляется специализированным устройством, которое можно эффективно использовать в условиях строительства или добычи ископаемых.

Принцип работы обратной лопаты

Работа ОЛ с составной стрелой.

В исходном положении шток г/ц 5 втянут—рукоять 7 поднята, шток г/ц 11 выдвинут—стрела в сборе поднята, шток г/ц 6 втянут—ковш 9 поднят. Для осуществления рабочего цикла копания необходимо втягивание штока г/ц 11, выдвижение штоков г/ц 5 и г/ц 6, для чего подаётся масло в соответствующие полости г/ц, ковш зубьями касается грунта, усилием г/ц внедряется в него и заполняется.

Для разгрузки ковша операции выполняются в обратном порядке и, после выгрузки грунта, цикл повторяется. Для уменьшения времени всего цикла, некоторые операции совмещаются, что зависит от опыта работы и умения оператора экскаватора и способствует повышению производительности.

Komatsu

Японская компания Komatsu – мировой лидер производства различной строительной техники. На рынке представлены колесные и гусеничные экскаваторы этого производителя. Отдельно выделяют мини экскаваторы Komatsu.

На рынке представлены колесные и гусеничные экскаваторы этого производителя. Отдельно выделяют мини экскаваторы Komatsu.

Гусеничные экскаваторы характеризуются малым давление на почву и высокой проходимостью. Это преимущество позволяет пользоваться ими в местах, недоступных для колесной техники, а также в болотистой местности и на слабых грунтах. Детальные технические характеристики и особенности представлены в таблице.

Таблица 1. Гусеничные экскаваторы Komatsu

| Модель экскаватора | Эксплуатационная масса, т | Вместимость ковша (SAE), м? | Мощность двигателя, (кВт) | Высота выгрузки | Мощность на маховике, кВт/л.с. | Максимальный вылет стрелы | Глубина выемки, м |

| Komatsu PC600 | 57 | 3,7 | 294 | 8,2 | 125 / 168 | 10 | 3,4 |

| Komatsu PC750 | 76 | 4,5 | 334 | 8,1 | 338/454 | 10,1 | 3,2 |

| Komatsu PC1250 | 110 | 6,5 | 479 | 8,7 | 485/651 | 12,7 | 3,5 |

| Komatsu PC1800 | 180 | 11 | 668 | 9,6 | 676/1800 | 13,1 | 3,22 |

| Komatsu PC3000 | 253 | 20 | 926 | 9,5 | 940/1260 | 13,4 | 3,9 |

| Komatsu PC4000 | 370 | 28 | 1379 | 10,3 | 1400/1875 | 15,1 | 3,9 |

| Komatsu PC5500 | 500 | 34 | 1853 | 14,4 | 1880/2520 | 16,7 | 3,0 |

| Komatsu PC8000 | 700 | 48 | 2956 | 10 | 3000/4020 | 15,7 | 3,3 |

На фото Komatsu PC3000

Колесные экскаваторы используют в коммунальном хозяйстве, при ремонте теплотрасс, водопроводов, а также проведения различных земляных работ. Пневмоколесный ход позволяет этой тяжелой технике передвигаться дорогами общего пользования. Скорость передвижения у них на высоте, что дает возможность быстро перемещаться между объектами. Производительность этих машин позволяет справляться со сложными задачами в сжатые сроки. Характеристики этой техники представлены в таблице.

Пневмоколесный ход позволяет этой тяжелой технике передвигаться дорогами общего пользования. Скорость передвижения у них на высоте, что дает возможность быстро перемещаться между объектами. Производительность этих машин позволяет справляться со сложными задачами в сжатые сроки. Характеристики этой техники представлены в таблице.

Таблица 2. Технические характеристики колесных экскаваторов Komatsu

| Модель | Масса, кг | Емкость ковша, м? | Мощность двигателя, кВт | Глубина копания, м | Габаритные размеры, м |

| PW 160-7 | 16470 | 0,2-0,97 | 90 | 5,42 | 8,29/2,5/3,5 |

| PW 180-7 | 18410 | 0,38-1,13 | 107 | 5,3 | 8,9/2,5/3,995 |

| PW 200-7 | 20860 | 0,48-1,68 | 118 | 5,4 | 9,43/2,54/3,9 |

| PW-220-7 | 21650 | 0,48-1,68 | 118 | 5,4 | 9,44/2,785/3,909 |

Komatsu PW-220-7

Для городских или дачных условий востребована малогабаритная техника Komatsu. Компания предлагает целый ряд мини-экскаваторов, собранных на заводах Японии и Китая. Масса моделей зависит от комплектации и колеблется от 3,7 до 6,3 тонн. В пользу такой техники говорят преимущества мини версий экскаваторов.

Компания предлагает целый ряд мини-экскаваторов, собранных на заводах Японии и Китая. Масса моделей зависит от комплектации и колеблется от 3,7 до 6,3 тонн. В пользу такой техники говорят преимущества мини версий экскаваторов.

Такие как:

- джойстиковое управление;

- удобная откидывающаяся кабина;

- гидравлическая система CLSS;

- автоматическое переключение скоростей;

- уменьшенный радиус разворота платформы.

В наружной обшивке присутствуют резиновые компоненты. Характеристики мини техники Komatsu приведены в таблице.

Таблица 3. Технические характеристики мини-экскаваторов Komatsu

| Технические параметры | PC35MR-2 | РC50MR-2 |

| Эксплуатационная масса, кг | 3580-4025 | 4765-5255 |

| Мощность двигателя, кВт | 21,7 | 29,4 |

| Глубина копания, мм (стандартная и удлиненная рукоять) | 3170/3510 | 3800/4160 |

| Транспортная скорость, км/ч | 2,8-4,6 | 2,8-4,6 |

| Ширина гусеничного хода, см | 1740 | 1960 |

Компактные размеры не помешали производителю оборудовать удобную и функциональную кабину для оператора. Этого удалось добиться благодаря применению конструкторами современных принципов эргономики.

Этого удалось добиться благодаря применению конструкторами современных принципов эргономики.

Komatsu – это надежная техника, способная работать при разных температурах и в сложных условиях. Ее отличает высокая производительность, низкое потребление топлива, а также соответствие современному экологическому стандарту.

Устройство ОЛ с моноблочной стрелой.

ОЛ (рис.2)представляет собой комплекс оборудования включающий : г/ц стрелы, рукояти и ковша 1, 5, 9; разводку трубопроводов 2, моноблочную стрелу 3, рукоять 4, систему рычагов 6, тягу 7, ковш 8, платформу экскаватора 10, оси шарниров 11, 12, 16 и 17, пальцы 13, 15, кронштейны 14.

Моноблочная стрела представляет собой коробчатую балку изогнутой формы, сваренную из листового проката. Рукоять представляет собой также металлоконструкцию коробчатого сечения, сваренную из листового проката. Стрела шарнирно крепится к поворотной платформе экскаватора, а рукоять крепится к ней с помощью оси. Ковш с помощью оси установлен на рукояти.

Поворот стрелы, рукояти и ковша осуществляется г/ц , шарнирно закреплёнными на этих составных частях.

В зависимости от качества грунта, ОЛ оснащают ковшами различного объёма и конструкции. Ковш представляет собой сварно-литую ёмкость с открытой верхней стенкой, оснащённую сменными зубьями, закреплёнными на нижней рабочей поверхности.

Режущая кромка ковша снабжена поверхностью с трудно изнашиваемым слоем, а зубья изготовлены из стали с высоким содержанием марганца, для предотвращения износа. Зубья и гнёзда, для их установки выполнены т.о., чтобы облегчить их монтаж и замену.

Технические особенности экскаваторов драглайн

К числу основных особенностей подобной категории агрегатов представляется внушительный перечень оборудования, используемого для его работы. Длина стрелы драглайнов может достигать 100 метров, что позволяет осуществлять работы на внушительном удалении.

Вместимость устройств может варьироваться от 20 до 168 м3, что позволяет осуществлять манипуляции с огромными объемами грунта. Высота выгрузки таких агрегатов значительно выше, нежели у их стандартных аналогов, однако вес мощных моделей может достигать 8000 тонн.

Высота выгрузки таких агрегатов значительно выше, нежели у их стандартных аналогов, однако вес мощных моделей может достигать 8000 тонн.

Обязательно почитайте: Распылитель садовый бензиновый

Работа ОЛ с моноблочной стрелой.

В исходном положении шток г/ц 9 выдвинут, штоки г/ц 1 и 5 втянуты, стрела 3—в поднятом положении, рукоять 4—поднята, ковш 8—в поднятом положении. При подаче рабочей жидкости в соответствующие полости г/ц, зубья ковша ложатся на грунт и, при усилии, развиваемого всеми г/ц , внедряются в него.

После заполнения ковша, работа всех г/ц осуществляется в обратном порядке и, после поворота стрелы, закреплённой на поворотной платформе экскаватора и установки её над местом разгрузки, ковш, поворачиваясь, разгружается.

Hitachi

Hitachi Construction Machinery Co – патриархи экскаваторостроения. Гидрофицированные экскаваторы, вытеснившие своих предшественников – это их разработка. Эти экскаваторы по праву занимают лидирующую позицию по продажам в РФ. Они превосходят аналогичные модели европейских производителей. Все благодаря динамичности компании. Ведь она чутко и точно реагирует на текущие запросы рынка.

Они превосходят аналогичные модели европейских производителей. Все благодаря динамичности компании. Ведь она чутко и точно реагирует на текущие запросы рынка.

Эксплуатационные и технические характеристики японских экскаваторов значительно превосходят аналоги европейских производителей по качеству сборки, функциональности и надежности.

Таблица 6. Технические характеристики экскаваторов Hitachi

| Модель | Масса,т | Емкость ковша, м3 | Модель/Мощность двигателя, (кВт) | Высота выгрузки, м | Конструктивные особенности | |||

| Мах. вылет стрелы, м | Мах. раскрытие/ширина ковша, мм | Мах. высота черпания, м | Напорное усилие рукояти, кН | |||||

| Hitachi ZX450-3 | 47,2 | 2,6 | Isuzu AH-6WG1XYSA-01 (260) | 7,5 | 8,76 | 1390 | 10 | 293 |

| Hitachi ZX 470H | 48,1 | 2,3 | Isuzu AH-6WG1XYSA-01 (260) | 7,5 | 8,76 | 1390 | 10 | 293 |

| Hitachi ZX 850-3 | 81,7 | 4,0 | Isuzu AH-6WG1XYSA-03 (397) | 7,91 | 10 | 1600 | 10,86 | 464 |

| Hitachi ZX 870H-3 | 82,8 | 3,6 | Isuzu AH-6WG1XYSA-03 (397) | 7,91 | 10 | 1600 | 10,86 | 464 |

| Hitachi EX 1200 | 111 | 6,3 | Cummins QSK23 (567) | 8,74 | 11,44 | 1880/ 2700 | 12,35 | Горизонтальная напорная дистанция, мм-4340 |

| Hitachi EX 1900 | 191 | 11 | Cummins QSK38-С (810) | 10,44 | 13,44 | 2100/ 3260 | 14,61 | Горизонтальная напорная дистанция, мм-4820 |

| Hitachi EX 2500 | 248 | 15 | Cummins QSK50-С (1044) | 10,35 | 14,3 | 2150/ 3590 | 15,25 | Горизонтальная напорная дистанция, мм-4980 |

| Hitachi EX 3600 | 361 | 22 | Cummins QSK60-С (1450) | 10,99 | 15,22 | 1950/4160 | 6,31 | Горизонтальная напорная дистанция, мм-5050 |

| Hitachi EX 5500 | 518 | 27 | Cummins QSK50Сх2 (1044х2 | 13,1 | 16,6 | 2700/4700 | 18,9 | Горизонтальная напорная дистанция, мм-5550 |

Hitachi ZX850-3

Hitachi занимает пятое место в мире по производству строительной землеройной техники. Составляющие успеха – забота об удобстве оператора, развитие возможностей экскаватора и упрощение технического обслуживания.

Составляющие успеха – забота об удобстве оператора, развитие возможностей экскаватора и упрощение технического обслуживания.

Грейферный ковш (грейфер):

Грейферный ковш (грейфер) – это грузозахватное приспособление, используемое для рытья узких и глубоких траншей, загрузки и выгрузки материалов.

Привод экскаватора может быть любым, но при этом грейфер имеет свои особенности:

– гидравлический – дополнительно имеется привод челюстей, а сам грейфер крепится к рукояти, заменяя собой ковш;

– механический – предполагает канатную подвеску.

При необходимости в гидравлических экскаваторах вместо рукояти может применяться телескопическая стрела, обеспечивающая заглубление грейфера вниз на расстояние до 6 м.

Струг:

Струг – это разновидность оборудования, предназначенного для послойного срезания грунта, его загрузку в грузовую технику или отсыпку.

Струг используются для выполнения задач по планировке местности.

Конструкция струга включает стрелу и канат с движущейся по ней тележкой, на конце которой закреплен ковш. При перестановке ковша относительно тележки появляется возможность изменять направление срезки пластов.

Подъемный кран:

Подъемный кран устанавливается на механические и отдельные виды гидравлических экскаваторов. Он используется в двух вариациях:

– как замена ковша;

– как стрела ферменной конструкции, установленная на машину-базу вместо стрелы самого экскаватора.

Во втором случае монтаж грузовых лебедок проводится на крановой стреле, тяговое усилие им обеспечивает гидравлика машины-базы.

Экскаваторы с прямой лопатой. Ковш прямая лопата, обратная лопата, ковш драглайна

ОБРАТНАЯ ЛОПАТА (а. backhoe, backacting shovel, drag shovel; н. Tiefloffelbagger; ф. pelle retro; и. pala de arrastre, pala mecanica de arrastre) — тип рабочего оборудования одноковшового экскаватора , обеспечивающий копание движением стрелы и рукояти с ковшом вниз и по направлению к самой машине, как правило, ниже уровня её установки. Обратные лопаты применяют главным образом для проходки канав , дренажных траншей и других вспомогательных работ. Идея, заложенная в основу принципа работы обратной лопаты, была высказана голландским инженером А. Макари в 1763, однако практически реализована в новой конструкции экскаватора лишь в 19 веке после появления прямой лопаты В. Отиса ().

Обратные лопаты применяют главным образом для проходки канав , дренажных траншей и других вспомогательных работ. Идея, заложенная в основу принципа работы обратной лопаты, была высказана голландским инженером А. Макари в 1763, однако практически реализована в новой конструкции экскаватора лишь в 19 веке после появления прямой лопаты В. Отиса ().

Различают механические и гидравлические обратные лопаты. Механические лопаты (рис. 1) выпускаются главным образом с канатной системой перемещения рабочего оборудования. Ковш экскаватора жёстко закреплён тягой на рукояти, которая шарнирно присоединена к верхнему концу стрелы. Рукоять поворачивается при натяжении тягового или подъёмного каната (с одновременным ослаблением другого). Угол наклона стрелы обратной лопаты, закреплённой шарнирно к платформе , непрерывно изменяется в процессе работы. При опускании стрелы зубья ковша под действием веса рабочего оборудования врезаются в забой . Копание породы осуществляется подтягиванием ковша к экскаватору тяговым канатом при расторможенном подъёмном канате. После того как ковш с породой будет подтянут к стреле, его вместе с рукоятью и стрелой поднимают из забоя, а затем вместе с платформой поворачивают к месту разгрузки. Выгружают породу (в отвал, транспортный сосуд, дробильный агрегат , бункер на уровне установки экскаватора или ниже) из ковша поворотом его вместе с рукоятью относительно стрелы. После этого рабочее оборудование перемещают в исходное положение для последующего цикла копания. В строительстве и на карьерах механические обратные лопаты постепенно вытесняются гидравлическими обратными лопатами, имеющими лучшие кинематические и весовые характеристики.

После того как ковш с породой будет подтянут к стреле, его вместе с рукоятью и стрелой поднимают из забоя, а затем вместе с платформой поворачивают к месту разгрузки. Выгружают породу (в отвал, транспортный сосуд, дробильный агрегат , бункер на уровне установки экскаватора или ниже) из ковша поворотом его вместе с рукоятью относительно стрелы. После этого рабочее оборудование перемещают в исходное положение для последующего цикла копания. В строительстве и на карьерах механические обратные лопаты постепенно вытесняются гидравлическими обратными лопатами, имеющими лучшие кинематические и весовые характеристики.

Гидравлическая обратная лопата (рис. 2) включает в основном те же главные элементы, что и у механической обратной лопаты, за исключением дополнительной стойки, поддерживающей подъёмный канат. Кроме того, подъём стрелы, поворот рукояти и ковша осуществляются за счёт усилий, создаваемых гидроцилиндрами. Под действием этих же гидроцилиндров, а также веса рабочего оборудования ковш внедряется в горные породы .

Гидроцилиндром можно изменять угол наклона ковша по отношению к рукояти. Это улучшает степень его загрузки, увеличивает скорость разгрузки и является одним из основных преимуществ гидравлических обратных лопат перед механическими. Выгрузка ковша гидравлических обратных лопат в отличие от механических осуществляется поворотом ковша относительно рукояти.

С 70-80-х годов обратные лопаты начинают чаще применять на открытых горных работах при отработке вскрышных и добычных уступов нижним черпанием. Производительность экскаватора при оборудовании обратной лопатой обычно на 10-15% ниже, чем при оборудовании прямой лопата.

Наиболее крупный отечественный карьерный экскаватор с оборудованием обратной лопатой — ЭГО-8 (УЗТМ) с ковшом стандартной вместимости 8 м 3 , наибольшими радиусом и глубиной копания соответственно 21,5 и 12 м и массой 350 т (модификация прямой гидравлической лопаты ЭГ-12А). Предполагается создание более крупных моделей обратной лопаты на базе гидравлических лопат ЭГ-20 и ЭГ-30. За рубежом наиболее крупной серийной обратной лопатой является модель Н-241 фирмы «Demag» (ФРГ) с ковшом 14 м 3 , наибольшими радиусом и глубиной копания соответственно 18,5 и 8 м и массой 270 т. Данная модель с удлинёнными стрелой и рукоятью, ковшом вместимостью 7,5 м имеет увеличенные параметры черпания; соответственно 22,2, 12,5 м. В качестве углепогрузчика обратная лопата модели Н-241 имеет ковш вместимостью 21 м 3 (для материала

За рубежом наиболее крупной серийной обратной лопатой является модель Н-241 фирмы «Demag» (ФРГ) с ковшом 14 м 3 , наибольшими радиусом и глубиной копания соответственно 18,5 и 8 м и массой 270 т. Данная модель с удлинёнными стрелой и рукоятью, ковшом вместимостью 7,5 м имеет увеличенные параметры черпания; соответственно 22,2, 12,5 м. В качестве углепогрузчика обратная лопата модели Н-241 имеет ковш вместимостью 21 м 3 (для материала

Обратная лопата экскаваторов

К атегория:

Эксплуатация экскаваторов

Обратная лопата экскаваторов

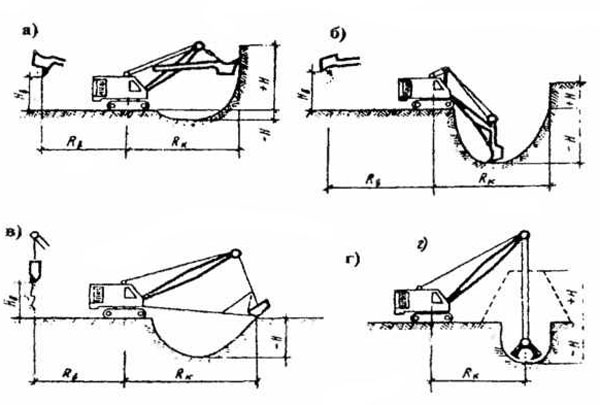

Обратная лопата — это оборудование экскаватора, предназначенное для разработки грунта ниже уровня стоянки экскаватора при рытье котлованов, траншей. В отличие от прямой лопаты обратной лопатой грунт копают движением ковша на себя.

Обратная лопата (рис. 16) состоит из ковша, рукояти, стрелы и дополнительной стойки. Ковш жестко закреплен на рукояти, шар-нирно присоединенной к верхнему концу стрелы. Рукоять может поворачиваться по часовой стрелке или против нее при натяжении одного (тягового или подъемного) каната с одновременным ослаблением второго. Угол наклона стрелы обратной лопаты, шарнирно укрепленной в проушинах поворотной рамы, непрерывно изменяется в процессе работы: при заторможенном тяговом канате стрела поднимается во время наматывания подъемного каната 5 на барабан лебедки и опускается при оттормаживанни барабана. Подъемный канат поддерживается блоками неподвижной стойки.

Угол наклона стрелы обратной лопаты, шарнирно укрепленной в проушинах поворотной рамы, непрерывно изменяется в процессе работы: при заторможенном тяговом канате стрела поднимается во время наматывания подъемного каната 5 на барабан лебедки и опускается при оттормаживанни барабана. Подъемный канат поддерживается блоками неподвижной стойки.

Обратная лопата работает следующим образом. Подтягивая подъемный канат, поворачивают рукоять против часовой стрелки, затем стрелу с рукоятью и вынесенным вперед ковшом опускают вниз и зубья ковша под действием веса рабочего оборудования врезаются в грунт. Грунт копают при подтягивании ковша к себе тяговым канатом. В это время подъемный канат расторможен. После того как наполненный грунтом ковш будет подтянут к стреле, ее вместе с рукоятью и ковшом поднимают подъемным канатом из забоя (положение II), а затем вместе с платформой поворачивают к месту разгрузки. Для разгрузки ковша подъемный канат подтягивают еще больше, а тяговый канат отпускают, рукоять с ковшом поворачивается против часовой стрелки и грунт высыпается из опрокинутого ковша (положение III

). Затем ооратно поворачивают ковш к забою и цикл повторяют. Опытные машинисты совмещают подъем стрелы и поворот ее к месту разгрузки, а также опускание стрелы с обратным поворотом к забою.

Затем ооратно поворачивают ковш к забою и цикл повторяют. Опытные машинисты совмещают подъем стрелы и поворот ее к месту разгрузки, а также опускание стрелы с обратным поворотом к забою.

Рис. 15. Схема запасовкп стрелового каната для стрелы прямой лопаты:

1 — вертикальный блок, 2 — горизонтальные блоки, 3 — головные блоки, 4 — ось головных блоков

Ковш обратной лопаты (рис. 17) имеет комбинированную конструкцию: литой козырек и сварной корпус. Кроме сменных зубьев, расположенных, так же как и у ковша прямой лопаты, на режущей кромке козырька, ковш обратной лопаты имеет зубья, укрепленные на боковых его стенках. Назначение этих зубьев — подрезать боковые стенки траншеи во избежание заклинивания в них корпуса, так как это вызывает излишний расход энергии на преодоление трения ковша о стенки траншеи. Кроме того, боковые зубья позволяют при необходимости расширять отрытую траншею.

Ковш крепят к рукояти, так же как и ковш прямой лопаты, при помощи пальцев и тяг. Для изменения установки ковша сделаны отверстия на рукояти, в которые вставляют палец. В отверстие рекомендуется вставлять палец при малой глубине копания, особенно на плотных грунтах; в отверстие — при большой глубине копания.

В отверстие рекомендуется вставлять палец при малой глубине копания, особенно на плотных грунтах; в отверстие — при большой глубине копания.

Рукоять представляет собой полую сварную балку. На переднем ее конце сделаны отверстия для крепления ковша, на заднем — для установки блоков, через которые проходит подъемный канат. На рукояти сделаны также проушины для крепления ее к стреле.

Стрелу обычно используют от прямой лопаты. Смонтированный на верхней стороне передней части стрелы амортизатор предохраняет ее от ударов верхним кондом рукояти при выбрасывании ковша вперед для разгрузки или при резком опускании его на грунт.

Рис. 16. Схема работы обратной лопаты:

1 — ковш, 2 — тяговый канат, 3 — стрела, 4 — дополнительная стойка, 5 — подъемный канат, 6 — рукоять; I-III — положения ковша

Рис. 17. Ковш обратной лопаты:

1, 2 -зубья, 3, 4, 7 — пальцы, 5, 6 — отверстия, 8 — тяги

Дополнительная стойка (рис. 18) предназначена для увеличения угла между подъемным канатом и стрелой, что уменьшает нагрузку и, следовательно, износ каната. Без блоков, установленных на дополнительной стойке, невозможно было бы опускать стрелу достаточно низко, так как подъемный канат пересекал бы переднюю часть поворотной рамы. Стойку выполняют в виде портала, шарнирно укрепленного в проушинах поворотной рамы. В верхней части портала смонтированы блоки подъемного каната. Верхний конец стойки подвешен тягами или канатами к двуногой стойке. При работе дополнительная стойка не изменяет своего положения.

Без блоков, установленных на дополнительной стойке, невозможно было бы опускать стрелу достаточно низко, так как подъемный канат пересекал бы переднюю часть поворотной рамы. Стойку выполняют в виде портала, шарнирно укрепленного в проушинах поворотной рамы. В верхней части портала смонтированы блоки подъемного каната. Верхний конец стойки подвешен тягами или канатами к двуногой стойке. При работе дополнительная стойка не изменяет своего положения.

Обычная запасовка тягового каната и подъемного каната обратной лопаты показана на рис. 19. Недостатком такой запа-совки является то, что не развивается достаточного усилия для прижатия ковша к грунту, из-за чего уменьшается толщина срезаемой ковшом стружки грунта, а следовательно, ковш заполняется хуже и снижается производительность экскаватора. Во избежание этого на экскаваторах Э-157А, Э-1252А применяют новый способ запасовки тягового каната. Он отличается тем, что конец тягового каната, который обычно закрепляют на стреле, крепят на кронштейне поворотной рамы экскаватора ниже пяты стрелы. Таким образом, натяжение этой ветви тягового каната стремится повернуть стрелу по часовой стрелке и прижимает ковш к грунту. Практика показала, что это простое усовершенствование, которое может быть введено на эксплуатируемых машинах, существенно повышает производительность обратной лопаты, особенно в плотных грунтах.

Таким образом, натяжение этой ветви тягового каната стремится повернуть стрелу по часовой стрелке и прижимает ковш к грунту. Практика показала, что это простое усовершенствование, которое может быть введено на эксплуатируемых машинах, существенно повышает производительность обратной лопаты, особенно в плотных грунтах.

Рис. 18. Дополнительная стойка:

1 — портал, 2 — блоки подъемного каната

Рис. 19. Запасовка канатов обратной лопаты:

1 — подъемный канат, 2, 3 — канаты, 4 — кронштейн по-

К атегория: — Эксплуатация экскаваторов

Обратная лопата

(a. backhoe, backacting shovel, drag shovel; н. Tiefloffelbagger; ф. pelle retro; и. pala de arrastre, pala mecanica de arrastre

) — рабочего оборудования одноковшового экскаватора, обеспечивающий копание движением стрелы и рукояти c ковшом вниз и по направлению к самой машине, как правило, ниже уровня её установки. O. л. применяют гл. обр. для проходки канав, дренажных траншей и др. вспомогат. работ. Идея, заложенная в основу принципа работы O. л., была высказана голл. инж. A. Макари в 1763, однако практически реализована в новой конструкции экскаватора лишь в 19 в. после появления Прямой лопаты B. Отиса (США).

вспомогат. работ. Идея, заложенная в основу принципа работы O. л., была высказана голл. инж. A. Макари в 1763, однако практически реализована в новой конструкции экскаватора лишь в 19 в. после появления Прямой лопаты B. Отиса (США).

канат; 3 — стрела; 4 — тяговый канат; 5 — тяга; 6 — рукоять; 7 — ковш»>

Рис. 1. Механическая обратная лопата: 1 — неподвижная стойка; 2 — подъёмный канат; 3 — стрела; 4 — тяговый канат; 5 — тяга; 6 — рукоять; 7 — ковш.

Различают механич. и гидравлич. O. л. Механические лопаты (рис. 1) выпускаются гл. обр. c канатной системой перемещения рабочего оборудования. Ковш экскаватора жёстко закреплён тягой на рукояти, к-рая шарнирно присоединена к верх. концу стрелы. Рукоять поворачивается при натяжении тягового или подъёмного каната (c одноврем. ослаблением другого). Угол наклона стрелы O. л., закреплённой шарнирно к платформе, непрерывно изменяется в процессе работы. При опускании стрелы зубья ковша под действием веса рабочего оборудования врезаются в . Копание породы осуществляется подтягиванием ковша к экскаватору тяговым канатом при расторможенном подъёмном канате. После того как ковш c породой будет подтянут к стреле, его вместе c рукоятью и стрелой поднимают из забоя, a затем вместе c платформой поворачивают к месту разгрузки. Выгружают породу (в отвал, трансп. сосуд, дробильный , бункер на уровне установки экскаватора или ниже) из ковша поворотом его вместе c рукоятью относительно стрелы. После этого рабочее оборудование перемещают в исходное положение для последующего цикла копания. B стр-ве и на карьерах механич. O. л. постепенно вытесняются гидравлич. O. л., имеющими лучшие кинематич. и весовые характеристики.

Копание породы осуществляется подтягиванием ковша к экскаватору тяговым канатом при расторможенном подъёмном канате. После того как ковш c породой будет подтянут к стреле, его вместе c рукоятью и стрелой поднимают из забоя, a затем вместе c платформой поворачивают к месту разгрузки. Выгружают породу (в отвал, трансп. сосуд, дробильный , бункер на уровне установки экскаватора или ниже) из ковша поворотом его вместе c рукоятью относительно стрелы. После этого рабочее оборудование перемещают в исходное положение для последующего цикла копания. B стр-ве и на карьерах механич. O. л. постепенно вытесняются гидравлич. O. л., имеющими лучшие кинематич. и весовые характеристики.

Гидравлическая O. л. (рис. 2) включает в осн. те же гл. элементы, что и y механич. O. л., за исключением дополнит. стойки, поддерживающей подъёмный канат. Кроме того, подъём стрелы, поворот рукояти и ковша осуществляются за счёт усилий, создаваемых гидроцилиндрами. Под действием этих же гидроцилиндров, a также веса рабочего оборудования ковш внедряется в г. п.

п.

Гидроцилиндром можно изменять угол наклона ковша по отношению к рукояти. Это улучшает степень его загрузки, увеличивает скорость разгрузки и является одним из осн. преимуществ гидравлич. O. л. перед механическими. Выгрузка ковша гидравлич. O. л. в отличие от механической осуществляется поворотом ковша относительно рукояти.

C 70-80-x гг. O. л. начинают чаще применять на открытых горн. работах при отработке вскрышных и добычных уступов нижним черпанием. Производительность экскаватора при оборудовании O. л. обычно на 10-15% ниже, чем при оборудовании .

Наиболее крупный отечеств. карьерный c оборудованием O. л.- ЭГО-8 (УЗТМ) c ковшом стандартной вместимости 8 м 3 , наибольшими радиусом и глубиной копания соответственно 21,5 и 12 м и массой 350 т (модификация прямой гидравлич. лопаты ЭГ-12A). Предполагается создание более крупных моделей O. л. на базе гидравлич. лопат ЭГ-20 и ЭГ-30. Зa рубежом наиболее крупной серийной O. л. является H-241 фирмы «Demag» (ФРГ) c ковшом 14 м 3 , наибольшими радиусом и глубиной копания соответственно 18,5 и 8 м и массой 270 т. Данная модель c удлинёнными стрелой и рукоятью, ковшом вместимостью 7,5 м имеет увеличенные параметры черпания; соответственно 22,2, 12,5 м. B качестве углепогрузчика O. л. модели H-241 имеет ковш вместимостью 21 м 3 (для материала плотностью до 1,1 т/м 3). P. Ю. Подэрни.

Данная модель c удлинёнными стрелой и рукоятью, ковшом вместимостью 7,5 м имеет увеличенные параметры черпания; соответственно 22,2, 12,5 м. B качестве углепогрузчика O. л. модели H-241 имеет ковш вместимостью 21 м 3 (для материала плотностью до 1,1 т/м 3). P. Ю. Подэрни.

Горная энциклопедия. — М.: Советская энциклопедия . Под редакцией Е. А. Козловского . 1984-1991 .

Смотреть что такое «Обратная лопата» в других словарях:

Обратная лопата — 6.1.1. Обратная лопата механизм, навешиваемый на заднюю часть погрузчика, который обычно копает материал ниже уровня стоянки, поднимает, перемещает с поворотом и выгружает материал, действуя стрелой, рукоятью и ковшом. Копание осуществляется… … Словарь-справочник терминов нормативно-технической документации

См. в ст. Механическая лопата …

Рабочее оборудование одноковшового экскаватора, применяемое для рытья небольших котлованов и траншей, располож. обычно ниже уровня стоянки экскаватора. У такого экскаватора ковш обращён к машине и копает в направлении к экскаватору (см. рис.).… … Большой энциклопедический политехнический словарь

У такого экскаватора ковш обращён к машине и копает в направлении к экскаватору (см. рис.).… … Большой энциклопедический политехнический словарь

Лопата механическая — – одноковшовый экскаватор с жесткой скользящей (прямая лопата) или с жесткой шарнирной (обратная лопата) связью ковша со стрелой. [Бадьин Г. М. и др. Строительное производство. Основные термины и определения. Изд. Ассоциации строительных вузов,… …

лопата обратная — Сменное рабочее оборудование одноковшового экскаватора для разработки грунтов ниже уровня стоянки экскаватора с движением ковша к экскаватору [Терминологический словарь по строительству на 12 языках (ВНИИИС Госстроя СССР)] Тематики строит. машины … Справочник технического переводчика

Лопата обратная — – сменное рабочее оборудование одноковшового экскаватора для разработки грунтов ниже уровня стоянки экскаватора с движением ковша к экскаватору. [Терминологический словарь по строительству на 12 языках (ВНИИИС Госстроя СССР)] Рубрика… … Энциклопедия терминов, определений и пояснений строительных материалов

Сменное рабочее оборудование одноковшового экскаватора для разработки грунтов ниже уровня стоянки экскаватора с движением ковша к экскаватору (Болгарский язык; Български) обратна лопата (на багер) (Чешский язык; Čeština) hloubková lopata… … Строительный словарь

зворотна лопата — обратная лопата backhoe, backacting shovel, drag shovel *Tieflöffelbagger тип робочого обладнання одноковшевого екскаватора, що забезпечує копання рухом стріли і рукояті з ковшем вниз і у напрямку до самої машини, як правило, нижче за рівень її… … Гірничий енциклопедичний словник

1) вид одноковшового экскаватора, характеризуемый жёсткой связью между стрелой и ковшом. М. л. выполняется в виде прямой либо обратной лопаты. Прямая лопата (рис., а) применяется для земляных работ в строительстве, для вскрышных и… … Большая советская энциклопедия

М. л. выполняется в виде прямой либо обратной лопаты. Прямая лопата (рис., а) применяется для земляных работ в строительстве, для вскрышных и… … Большая советская энциклопедия

Одноковшовый экскаватор с жёсткой скользящей (прямая лопата) или с жёсткой шарнирной (обратная лопата) связью ковша со стрелой. * * * МЕХАНИЧЕСКАЯ ЛОПАТА МЕХАНИЧЕСКАЯ ЛОПАТА, одноковшовый экскаватор с жесткой скользящей (прямая лопата) или с… … Энциклопедический словарь

Книги

- Экскаваторы одноковшовые полноповоротные. Учебное пособие , Р. А. Янсон, Р. В. Саськов. В учебном пособии с позиций системотехники рассматриваются вопросы исследования и проектирования одноковшовых строительных экскаваторов, приводятся модели эффективности процесса резания и…

Тяжелые гидравлические экскаваторы для угледобычи

Несмотря на то что основным экскавационным оборудованием в угольных разрезах по-прежнему остаются механические лопаты, в некоторых видах работ гидравлика постепенно вытесняет их на карьерах по всему миру. Также и российские предприятия в последние годы все чаще приобретают гидравлические машины отечественного и зарубежного производства. Тяжелые карьерные экскаваторы эксплуатационной массой от 100 до 837 т таких производителей, как УЗТМ-КАРТЭКС (РФ), Caterpillar (США), Liebherr (Германия), Komatsu (Япония), Hitachi (Япония) и др., мало-помалу находят применение как в горнорудных карьерах, так и в угольных разрезах российских добывающих компаний.

Также и российские предприятия в последние годы все чаще приобретают гидравлические машины отечественного и зарубежного производства. Тяжелые карьерные экскаваторы эксплуатационной массой от 100 до 837 т таких производителей, как УЗТМ-КАРТЭКС (РФ), Caterpillar (США), Liebherr (Германия), Komatsu (Япония), Hitachi (Япония) и др., мало-помалу находят применение как в горнорудных карьерах, так и в угольных разрезах российских добывающих компаний.

Механика и гидравлика

Главные преимущества гидравлических машин – автономность и мобильность. Потребность в экскаваторах такого класса на российском рынке растет. К примеру, за последние 10 лет горнодобывающими предприятиями России закуплено более 1000 единиц импортной техники вместимостью ковша от 4 до 40 м³, и спрос на нее продолжает увеличиваться.

Чтобы разобраться, почему возрастает популярность гидравлической братии, упомянем вкратце, какая тяжелая экскаваторная техника трудится в основном на открытых разработках полезных ископаемых. Это прежде всего драглайны, грейферы и мощные роторные экскаваторы.

Это прежде всего драглайны, грейферы и мощные роторные экскаваторы.

Также на российских добывающих предприятиях еще с советских времен для выемки вскрышной породы и угля используются механические лопаты. Это одноковшовые гусеничные и шагающие экскаваторы с канатным и реечным напором.

Экскаватор — механическая лопата ЭКГ-20 УЗТМ

Если говорить об отечественной технике, то это несколько типов механических лопат:

- ЭКГ — карьерный гусеничный экскаватор. Электрическая или дизельная полноповоротная машина со стандартным или удлиненным оборудованием (типа драглайн и др.) и ковшом вместимостью от 2 до 20 м³;

- ЭВГ — вскрышной гусеничный экскаватор с канатно-блочным оборудованием (типа драглайн) и ковшом вместимостью от 15 до 100 м³;

- ЭШ — шагающий экскаватор. Землеройная машина с шагающим типом движителя, с канатно-блочным оборудованием (типа драглайн) и ковшом вместимостью от 6 до 100 м³.

На сегодняшний день вскрышные механические лопаты типа ЭВГ уже не эксплуатируются, так как не удовлетворяют современным горно-геологическим условиям в карьерах.

В целом парк канатных механических лопат отечественного производства, применяемых в угледобывающей отрасли, морально устарел и значительно изношен. Многие машины работают уже больше 30 лет, некоторые модели трудятся еще с советских времен.

В СССР производством канатных гусеничных и шагающих одноковшовых экскаваторов занимались ПО «Уралмаш», ПО «Ижорский завод», ПО «Крастяжмаш», ПО «НКМЗ». Сейчас в России их выпускает компания УЗТМ-КАРТЭКС (входит в группу машиностроительных активов АО «Газпромбанк»), занимая 77% рынка канатных экскаваторов.

Оставшиеся 23% занимают зарубежные производители, прежде всего американские. Это корпорация Bucyrus International Inc., в состав которой входят такие известные бренды, как Marion и Ransomes-Rapier. Другой мировой лидер в изготовлении драглайнов и мехлопат — компания P&H Mining Equipment Inc.

После слияния с Marion компания Bucyrus выпускает легкие модели механических лопат с реечным напором, а тяжелые – с канатным и коленчато-рычажным напором. P&H производит экскаваторы только с реечным напором.

P&H производит экскаваторы только с реечным напором.

Гидравлический экскаватор в буроугольном разрезе

Почему же в последние годы во всем мире нарастает тенденция использовать на определенных этапах горной добычи высокопроизводительные гидравлические экскаваторы? По мнению экспертов, они, конечно, не могут полностью вытеснить мощные землеройные машины типа драглайнов, грейферов, роторных экскаваторов и мехлопат, но позволяют значительно повысить интенсивность ведения некоторых видов горных работ.

Имея особую конструктивно-компоновочную схему рабочего оборудования, которая существенно отличается от конструкции мехлопат, карьерные гидравлические экскаваторы могут выполнять различные технологические задачи в процессе разработки угольных месторождений.

Например, им под силу разработка вскрышных пород I и II категории без предварительного рыхления, а также III и IV категории с предварительным рыхлением и последующей погрузкой угля в самосвалы или в отвал.

Если, к примеру, горно-геологические параметры карьера требуют выборочной экскавации на уровне одного горизонта, то гидравлика подходит лучше, считают специалисты. В сложных условиях выработки гидравлический экскаватор с базовым ковшом вместимостью до 10 м³ технологически гибче, так как имеет меньшую массу, большую мобильность и удельную мощность и позволяет проводить качественную селективную выемку.

В сложных условиях выработки гидравлический экскаватор с базовым ковшом вместимостью до 10 м³ технологически гибче, так как имеет меньшую массу, большую мобильность и удельную мощность и позволяет проводить качественную селективную выемку.

Однако в этой статье все же речь пойдет о тяжелых гидравлических экскаваторах эксплуатационной массой от 100 до 837 т и емкостью ковша от 6 до 47,5 м³. Они также мало-помалу занимают свое достойное место в российских угольных разрезах.

Ведущие производители карьерной техники постоянно повышают надежность гидроагрегатов, внедряют электронные системы контроля рабочих параметров, совершенствуют агрегатную компоновку оборудования. Все это позволяет им создавать гидравлические машины, способные конкурировать с механическими лопатами по производительности и надежности. А по уровню комфорта, автоматизации рабочих процессов и управления они уже давно обгоняют своих более старших механических собратьев.

Немаловажным является и тот факт, что в последнее время растут цены на металл. Особенно сильный скачок произошел в конце 2020 года. Это существенно влияет на конечную стоимость новых землеройных машин — она возрастает. И когда, к примеру, отечественная механическая лопата имеет массу в среднем на 40-60% выше, чем у гидравлического экскаватора с базовым ковшом той же вместимости, ценовое преимущество в новых реалиях оказывается также у гидравлики.

Особенно сильный скачок произошел в конце 2020 года. Это существенно влияет на конечную стоимость новых землеройных машин — она возрастает. И когда, к примеру, отечественная механическая лопата имеет массу в среднем на 40-60% выше, чем у гидравлического экскаватора с базовым ковшом той же вместимости, ценовое преимущество в новых реалиях оказывается также у гидравлики.

Кроме того, на увеличение спроса оказывает влияние рост объемов добычи угля, золота, меди и строительных материалов, а также реализация программ обновления машинного парка горнодобывающих компаний.

Рассмотрим подробнее особенности тяжелых карьерных гидравлических экскаваторов с прямой и обратной лопатой на примерах современных моделей одного российского и трех зарубежных производителей.

УЗТМ-КАРТЭКС

УГЭ-300

Это единственная на сегодняшний день российская компания (входит в группу машиностроительных активов АО «Газпромбанк»), которая производит тяжелые карьерные гидравлические экскаваторы.

В ноябре 2018 года ПАО «Уралмашзавод» (УЗТМ) завершило заводские испытания гидравлического экскаватора УГЭ-300 и поставило его угледобывающей компании ЗАО «Стройсервис». На этом предприятии карьерная машина рабочей массой 300 тонн прошла опытно-промышленную эксплуатацию и поныне успешно трудится в угольном разрезе «Барзасское товарищество» (Кузбасс).

Пока это единственная модель УЗТМ в классе тяжелых горных экскаваторов, которую екатеринбургский завод выпускает для горнорудных и угледобывающих предприятий. Машина предназначена для разработки полезных ископаемых и вскрышных пород I и II категорий без предварительного рыхления, III и IV категорий с предварительным рыхлением.

Как показала практика, имея конструкцию рабочего оборудования в виде прямой лопаты и ковш объемом 16 м³, УГЭ-300 эффективно работает в экскаваторно-автомобильных комплексах совместно с карьерными самосвалами грузоподъемностью от 90 до 220 т.

Машина оснащена дизельным типом привода мощностью 1100 кВт. Наибольшее усилие копания ковшом и рукоятью составляет 1200 кН, полезная весовая нагрузка (грузоподъемность на ковше) — 30 т, время рабочего цикла — 27 сек, максимальная скорость передвижения — 2,7 км/ч, температурный диапазон эксплуатации — от -40°С до +40°С.

Наибольшее усилие копания ковшом и рукоятью составляет 1200 кН, полезная весовая нагрузка (грузоподъемность на ковше) — 30 т, время рабочего цикла — 27 сек, максимальная скорость передвижения — 2,7 км/ч, температурный диапазон эксплуатации — от -40°С до +40°С.

В процессе сборки на экскаватор монтируются гусеничные ленты шириной 1000 мм, в результате чего среднее удельное давление на грунт не превышает 2,41 кг/cм².

В техдокументации производитель указывает, что наибольший радиус копания составляет не менее 14 м, высота подъема ковша — 15,9 м, глубина копания — 2,6 м, а максимальная высота разгрузки — 11,2 м.