Агромаш 90 ТГ / Тракторы / Specmash LLC

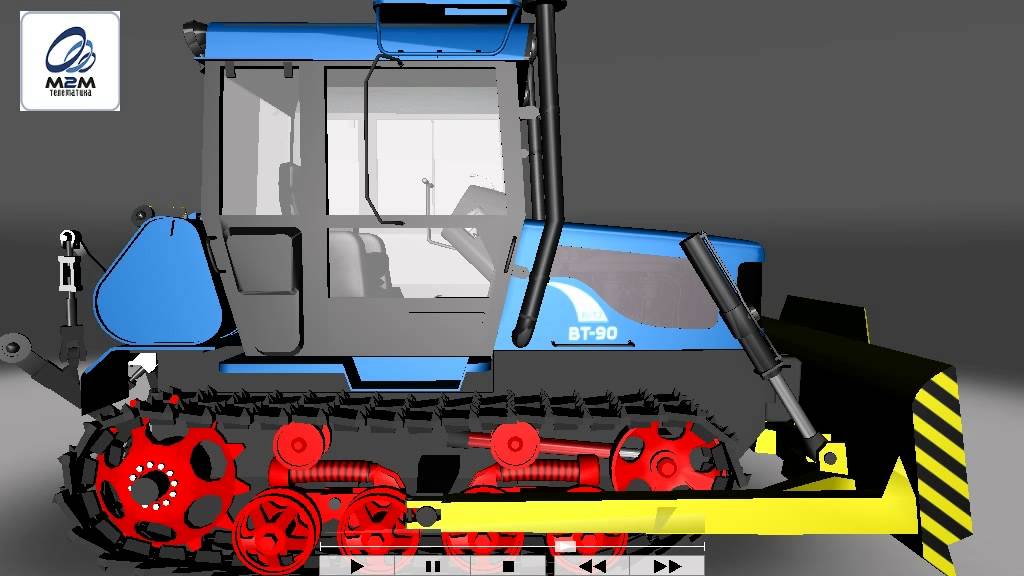

Агромаш 90ТГ — пропашной гусеничный трактор сельскохозяйственного назначения, тягового класса 3. Предназначен для работ с разными прицепными и полуприцепными в том числе и гидравлическими агрегатами для предпосевной подготовки почвы, а также для дорожно-строительных и коммунальных работ.

Предназначен для выполнения основных сельскохозяйственных работ в агрегате с навесными, полунавесными и прицепными гидрофицированными и негидрофицированными машинами и орудиями на пахоте, предпосевной обработке почвы, посеве, для работы в орошаемом земледелии, на осушенных болотах, а также для выполнения дорожно-землеройных, мелиоративных и погрузочных работ.

Трактор Агромаш-90ТГ с бульдозерным оборудованием предназначен для разработки и перемещения грунтов I-II категории, засыпки траншей и котлованов, возведения насыпей, перемещения сыпучих строительных материалов. Торфяная модификация трактора Агромаш-90ТГ предназначена для использования на операциях по добыче торфа, а также для выполнения легких дорожно-землеройных, погрузочно-разгрузочных и мелиоративных работ на заболоченных и слабонесущих почвах.

| Модель трактора | Агромаш 90ТГА |

| Тяговый класс трактора | 3,0 |

| Двигатель | Четырехтактный дизель жидкостного охлаждения с прямым электростартерным запуском, с тербонаддувом |

| Модель | Д-245-5S2 |

| Эксплуатационная мощность кВт (л.с.) | 70(95) |

| Номинальная частота вращения коленвала двигателя, об/мин | 1800 |

| Рабочий объем, л | 4,75 |

| Число цилиндров, шт | 4 |

| Удельный расход топлива при эксплуатационной мощности, г/кВт.ч, не более | 229 |

| Номинальный коэффициент запаса крутящего момента двигателя, %, не менее | 25 |

| Трансмиссия | Механическая с ленточными тормозами |

| Коробка передач | Семиступенчатая с подвижными шестернями |

| Муфта сцепления | Фрикционная, двухдисковая постоянно-замкнутого типа |

| Число передач: | |

| -переднего хода (с РР/ХУМ ) | 7 (14/23) |

| -заднего хода (с РР/ХУМ) | 1 (7/5) |

| Диапазон скоростей, км/ч | |

| основной | 5,3. ..11,17 ..11,17 |

| с ходоуменьшителем | 0,28…11,17 |

| среверс-редуктором | 3,17…11,17 |

| Задний ВОМ: односкоростной частично независимый, об/мии | 540 |

| Механизм поворота | Два одноступенчатых планетарных редуктора с ленточными тормозами |

| Номинальное тяговое усилие (на стерне), кН: | 34 |

| Гидронавесная система | Раздельно-агрегатная |

| Заднее навесное устройство | рычажно-шарнирнос НУ-3 с возможностью 2-х точечной и 3-х точечной наладки |

| Грузоподъемность навесной системы по ГОСТ 30746, кг, не менее | 1800 |

| Максимальное давление жидкости в гидросистеме навесного оборудования, МПа (кГс/см2) | 18…20(180…200) |

| Размеры и масса | |

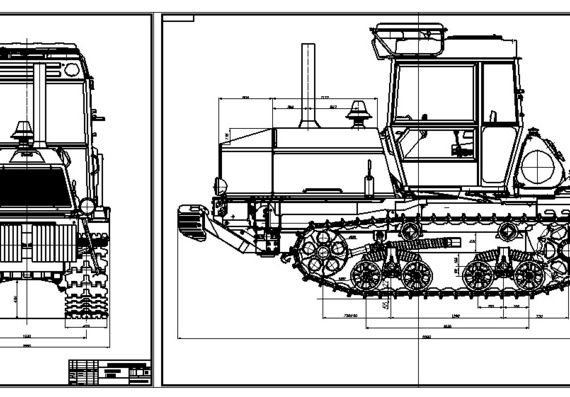

| База трактора, мм | 1612 |

| Колея трактора, мм | 1330 |

| Дорожный просвет, мм, не менее | 370 |

| Масса съемных балластных грузов, кг | до 250 |

| Ширина гусениц, мм | стальные, 390 |

| Длина (с навесным устройством в транспортном положении / без навесного устройства), мм | 4700 / 4240 |

| Ширина, мм | 1850 |

| Высота (по крыше кабины), мм | 2990 (2700) |

| Масса эксплуатационная, кг: | 6650…7250 |

| Среднее давление па почву, кПа, не более | 50 |

АГРОМАШ 90ТГ вне конкуренции на весенних полях России

15. 03.2018

03.2018

Пришла весна, а с ней – время первых полевых работ – подготовки почвы к посеву культур, внесению удобрений и оценке состояния растений после зимовки. Тут стоит отметить, что в последние годы ужесточились требования к аграриям по сохранению плодородного слоя почвы, ведь это напрямую влияет на качество и количество урожая. В связи с этим среди сельхозтоваропроизводителей особой популярностью пользуются тракторы на гусеничном ходу, которые позволяют не только сберечь структуру почвы, но и раньше других «выйти в поле». Именно поэтому многофункциональный гусеничный трактор АГРОМАШ 90ТГ уже много лет является надежным помощником фермера и настоящим тружеником полей.

По мнению руководителей и специалистов многих хозяйств, АГРОМАШ 90ТГ – универсальная и максимально производительная машина. Ее многофункциональность обуславливается широкими возможностями агрегатирования с различными навесными, полунавесными и прицепными машинами и орудиями, как в сельскохозяйственной отрасли, так и для выполнения целого ряда дорожных и промышленных работ.

Гусеничный трактор АГРОМАШ 90ТГ в полной мере соответствует запросам аграриев, животноводов, работников строительной, дорожной, коммунальной, торфо- и нефтедобывающих отраслей, словом, всех, кому важно иметь машину, максимально адаптированную к различным агроклиматическим зонам, способную повысить производительность труда и помогающую добиться значительного снижения экономических затрат.

АГРОМАШ 90ТГ производится на ОАО «Промтрактор» и не менее чем на 95% состоит из комплектующих отечественного производства, что является его немаловажным преимуществом. Современные автоматизированные технологии, применяемые при производстве сельхозмашин линейки АГРОМАШ, позволяют выпускать качественную и надежную технику, соответствующую запросам сельхозтоваропроизводителей. Качество продукции складывается из многих составляющих: строгий контроль на всех этапах производства, высочайшая точность деталей и сборки, самые современные материалы и эффективные технологии обработки, квалифицированный персонал.

Многие сравнивают АГРОМАШ 90ТГ с легендарным ДТ-75, отмечая, что первый – рестайлинговая модель второго и отличается от него только внешним видом. Однако это не совсем так: трактор претерпел большое количество не только внешних, но и внутренних – технических изменений. Новая каркасно-панельная комфортабельная кабина позволяет улучшить условия труда оператора (изоляция от шума, пыли и вибрации, установлены кондиционер и калориферный отопитель), а также, что немаловажно – застраховаться от проблем при перевозке: высота трактора с новой крышей составляет 2700 мм. Установленный стеклопластиковый капот позволяет в случае необходимости без труда добраться до двигателя, чтобы осуществить сервисное обслуживание (замена масла, ремней, смазки и т.д.).

Наличие на АГРОМАШ 90ТГ пневмосистемы позволяет обдувать, очищать потоком воздуха запыленные, загрязненные элементы. В ходовой системе трактора внедрено надежное торцовое уплотнение подшипниковых узлов кареток подвески, направляющих колес и поддерживающих роликов.

Рабочие место оператора спроектировано с учетом оптимального расположения систем управления и удобного доступа к приборам и оборудованию. Управление главной муфтой сцепления, поворотом и тормозами осуществляется пневмоусилителями. Это значительно уменьшает усилия на органах управления и снижает утомляемость тракториста. За счет применения сблокированного управления механизмом поворота сокращено количество органов управления, например, нет педалей остановочных тормозов. На щитке приборов установлен блок индикации, позволяющей получить полную картину о работоспособности всех основных узлов машины, в том числе информацию о наработке и в случае необходимости о проведения технического обслуживания. Все это помогает добиться значительных производственных показателей, повысить комфорт и безопасность оператора во время эксплуатации гусеничного трактора АГРОМАШ 90ТГ.

Многочисленные преимущества трактора и его популярность среди сельхозтоваропроизводителей позволяют получать высокие оценки и награды в рамках всероссийских конкурсов и премий. Так, высокий уровень надёжности, эффективности, универсальности, экологичности и производительности сельскохозяйственного трактора АГРОМАШ 90ТГ были отмечены дипломом на церемонии награждения «Марка качества Чувашской Республики-2017» в номинации «Продукция производственно-технического назначения».

Так, высокий уровень надёжности, эффективности, универсальности, экологичности и производительности сельскохозяйственного трактора АГРОМАШ 90ТГ были отмечены дипломом на церемонии награждения «Марка качества Чувашской Республики-2017» в номинации «Продукция производственно-технического назначения».

Суммируя все достоинства, можно смело заявить, что гусеничный трактор отечественного производства АГРОМАШ 90ТГ в полной мере является многофункциональной сельхозмашиной, соответствующей современным технологиям, способной удовлетворить самые высокие требования и запросы российских аграриев.

Фотографии

Поделиться:

Бульдозер ДТ75 (ДЗ-42) — Агромаш-90ТГ

Онлайн поддержка

Мистер Хунг — Продажи

0913. 114.369

114.369

нгафат@gmail.com

Миссис Тханг — Офис

02837262676

Мистер Ба — Техническая поддержка

0908.668.436

Предложение бренда

Информация о продукте

Бульдозер Агромаш-90ТГ | Бульдозер ДТ-75 (ДЗ-42) |

.. производства Волгоградского (ВгТЗ) и Павлодарского тракторных заводов – Россия.

.. производства Волгоградского (ВгТЗ) и Павлодарского тракторных заводов – Россия. Машина используется в основном при земляных работах, строительстве каменных и высотных и сельских дорог, производстве строительных материалов … машина особенно подходит для производства кирпича, гончарного дела и вспашки, для обработки почвы в горной местности, холмистой местности … машины и помощь в продаже во Вьетнам с течением времени с использованием двигателей различных марок, таких как CMD14, CMD18, A41. В настоящее время Завод ВгТЗ полностью прекратил выпуск вышеуказанных машин и модернизировал их новой серией Агромаш-9.0ТГ (он же ВТ-90) с рядом характеристик, схожих по техническим характеристикам и усовершенствованиями, а именно:

— Двигатели А-41 СИ-01 (Россия), жидкостного охлаждения, мощностью 70 кВт (95 л.с.).

— Количество циклов: 1750/1800 об/мин.

— Расход топлива: 180 г/кВтч.

— Механическая трансмиссия

— 7-ступенчатая коробка передач с подвижной передачей.

— Сцепление: 2 сухих диска.

— Мощность извлечения оси сзади: Независимая часть 1 скорость, 540 В / мин.

— Вес: 2500 кг.

— Скорость изменяется с 3,17 км/ч до 11,2 км/ч.

— Количество цепей/диапазон: 42.

— Ширина стандартной цепи: 390 мм

— Вес стандартной гусеницы: 7,81 кг/шт, усиление: 8,8 кг.

— Основные размеры ДхШхВ, мм: 4700 х 1850 х 3090.

— Эксплуатационная масса: 7100кг.

В связи с рыночным спросом, некоторые российские заводы осуществляют сборку или обновление бульдозера ДТ-75 (ДЗ42) старого образца и предлагаются к продаже на рынке стран СНГ недорого и приемлемого качества, готовые к употреблению.

Контакт

| NGAPHAT CO.LTD — Головной офис, Главный склад: 19, 20 стр., — представитель ул. Тринь, | КОНТАКТЫ Тел. Тел./факс +84(24)3634.3044 Электронная почта: [email protected] — |

Том 83, № 10 (2016)

Возрождение отечественного сельскохозяйственного машиностроения – актуальная и важная задача государства

Колчин Н.Н.

Abstract

Организация Объединенных Наций призвала к необходимости увеличения мирового производства продовольствия на 70% к 2050 году. Россия имеет 9% мировых сельскохозяйственных угодий и 2% населения мира, и могла не только обеспечить себя качественной продукцией, но и поставлять на мировой рынок. Однако сегодня государственная поддержка нашего сельского хозяйства и предприятий, производящих сельскохозяйственную технику, недостаточна. Одним из важнейших условий развития сельского хозяйства является масштабное возрождение отечественного сельскохозяйственного машиностроения, одной из старейших отраслей промышленности страны. В статье представлены выдержки из истории этой отрасли, дан обзор основных особенностей и тенденций развития отечественного и зарубежного сельскохозяйственного машиностроения. Отмечено, что в последние годы производство и разработка отечественной сельскохозяйственной техники значительно сократились. Являясь его ключевым заказчиком и потребителем, Министерство сельского хозяйства Российской Федерации прекратило ранее активное и полезное участие в разработке технических средств. Увеличился импорт иностранной техники. Но импортные машины не всегда достаточно соответствуют нашим условиям. Развитию отечественного производства сельскохозяйственной техники и ее использованию придать статус первоочередной государственной задачи. Предлагается комплекс мероприятий по реализации данной задачи. Эти меры обеспечат необходимый уровень продовольственной безопасности страны, благосостояние населения, рост экспорта продовольствия и повышение международного авторитета России.

В статье представлены выдержки из истории этой отрасли, дан обзор основных особенностей и тенденций развития отечественного и зарубежного сельскохозяйственного машиностроения. Отмечено, что в последние годы производство и разработка отечественной сельскохозяйственной техники значительно сократились. Являясь его ключевым заказчиком и потребителем, Министерство сельского хозяйства Российской Федерации прекратило ранее активное и полезное участие в разработке технических средств. Увеличился импорт иностранной техники. Но импортные машины не всегда достаточно соответствуют нашим условиям. Развитию отечественного производства сельскохозяйственной техники и ее использованию придать статус первоочередной государственной задачи. Предлагается комплекс мероприятий по реализации данной задачи. Эти меры обеспечат необходимый уровень продовольственной безопасности страны, благосостояние населения, рост экспорта продовольствия и повышение международного авторитета России.

Показать

Скрыть

Тракторы и сельхозмашины . 2016;83(10):3-7

2016;83(10):3-7

(Рус)

(JATS XML)

Дисковый тормозной механизм трактора производства Минского тракторного завода.

Абаев А.К., Качмазова Е.К., Качмазова Е.И.

Реферат

Эксплуатация тракторов в высокогорных условиях существенно отличается от их использования на равнинной местности. При торможении на крутом затяжном склоне с большим количеством поворотов минимального радиуса происходит интенсивный нагрев тормозных механизмов, что не только снижает эффективность тормозной системы, но и нередко приводит к полному выходу из строя. Целью исследования является повышение эффективности работы дискового тормозного механизма трактора производства Минского тракторного завода при торможении на прямом ходу за счет увеличения воздействия нажимного диска на тормозной диск за счет использования моментов тяговых усилий, возникающих между их. Даны общие характеристики тормозных механизмов тракторов, а также характеристика предлагаемого усовершенствованного тормозного механизма. Усовершенствованный тормозной механизм позволяет одновременно вращать нажимные диски в направлении вращения тормозных дисков при движении трактора вперед. При этом моменты тяговых усилий, возникающие в процессе взаимодействия поверхностей нажимных и фрикционных дисков, совпадают с моментами, приложенными к нажимным дискам со стороны тормозных механизмов. В результате увеличиваются суммарные осевые усилия, действующие со стороны нажимных дисков на тормозные диски, что приводит к повышению эффективности торможения трактора. Патент №. 24359На основании этого исследования получено № 97 на изобретение дискового тормозного механизма. Предлагаемая конструкция значительно улучшает тормозные возможности трактора. Может использоваться в тормозных системах тракторов, автомобилей и мотоциклов.

Усовершенствованный тормозной механизм позволяет одновременно вращать нажимные диски в направлении вращения тормозных дисков при движении трактора вперед. При этом моменты тяговых усилий, возникающие в процессе взаимодействия поверхностей нажимных и фрикционных дисков, совпадают с моментами, приложенными к нажимным дискам со стороны тормозных механизмов. В результате увеличиваются суммарные осевые усилия, действующие со стороны нажимных дисков на тормозные диски, что приводит к повышению эффективности торможения трактора. Патент №. 24359На основании этого исследования получено № 97 на изобретение дискового тормозного механизма. Предлагаемая конструкция значительно улучшает тормозные возможности трактора. Может использоваться в тормозных системах тракторов, автомобилей и мотоциклов.

Показать

Скрыть

Тракторы и сельхозмашины . 2016;83(10):8-10

(Рус)

(JATS XML)

Определение качества культивации почвопоглотителем

Ковалев М. М., Шейченко В.А., Шевчук В.В., Фадеев В.Г.

М., Шейченко В.А., Шевчук В.В., Фадеев В.Г.

Реферат

Проведены исследования с целью повышения качества обработки почвы за счет усовершенствования технологического процесса и конструкции почвопоглотителя с переменным углом клина игл. При воздействии на почву вращающихся игольчатых рабочих органов происходят следующие процессы: частичное отбрасывание почвы назад и в сторону, рыхление пласта почвы, измельчение комьев, захоронение растительных остатков и их извлечение из почвы, уничтожение сорняков и выравнивание неровностей микрорельефа. Определены качественные показатели выполнения процесса обработки почвы с помощью опытной секции почвоуборочной машины. На экспериментальной установке проведены исследования процесса обработки почвы опытными и серийными секциями почвообрабатывающей машины. Экспериментальный участок содержит диск с иглами, имеющими угол клина 9и 5 градусов. В качестве серийной используется секция универсальной многофункциональной лущильника 5,4. Образцы почвы получают в почвенных слоях на глубине 0-5; 5-10 и 10-20 см. Показатели качества почвы определяются согласно ГОСТу Украины 11465-2001 «Качество почвы. Определение сухого вещества и массовой влажности» и 11272-2001 «Качество почвы. Определение плотности состава на сухую массу». Опыты проводят в трех повторностях. По результатам проведенных исследований установлены следующие качественные показатели рыхления почвы грунторезом: подрезание (уничтожение) сорняков на обрабатываемом участке – 98,5%; содержание фракций крупностью до 25 мм для хвои с углом клина 5 градусов составляет 88,2 %, для хвои с углом клина 7 градусов — 90,5 %, для хвои с углом клина 9 градусов — 93,5 %.

Показатели качества почвы определяются согласно ГОСТу Украины 11465-2001 «Качество почвы. Определение сухого вещества и массовой влажности» и 11272-2001 «Качество почвы. Определение плотности состава на сухую массу». Опыты проводят в трех повторностях. По результатам проведенных исследований установлены следующие качественные показатели рыхления почвы грунторезом: подрезание (уничтожение) сорняков на обрабатываемом участке – 98,5%; содержание фракций крупностью до 25 мм для хвои с углом клина 5 градусов составляет 88,2 %, для хвои с углом клина 7 градусов — 90,5 %, для хвои с углом клина 9 градусов — 93,5 %.

Показать

Скрыть

Тракторы и сельхозмашины . 2016;83(10):11-13

(Рус)

(JATS XML)

Методика определения рациональных конструктивных параметров четырехвальных несоосных преселекторных трансмиссий сельскохозяйственных тракторов

Шарипов В.М., Нюнин Б. Н., Крючков В.А., Федоткин Р.С., Алендеев Э.М., Тимофеевский А.А.

Н., Крючков В.А., Федоткин Р.С., Алендеев Э.М., Тимофеевский А.А.

Реферат

Разрабатывая преселекторные трансмиссии для различных транспортных средств, конструкторы машиностроительных предприятий сталкиваются с отсутствием методов, позволяющих однозначно определять конструктивные параметры этих трансмиссий. В частности, при определении схемы расположения валов в четырехвальных преселекторных передачах с несоосным расположением с необходимостью сохранения минимальной габаритной ширины имеет место взаимовлияние параметров геометрии и расположения зубчатых колес друг на друге и габаритной ширины одновременно. Для решения этой задачи приходится прибегать к использованию графического аналитического метода с большим числом итераций, что является трудоемким и не дает гарантии воспроизводимости результата. В статье рассматривается метод, позволяющий выбирать рациональные параметры главных кинематических звеньев так, чтобы обеспечить минимальную габаритную ширину и однозначно определять их положение в пространстве. При подготовке методики учтен опыт авторов по разработке трансмиссий для сельскохозяйственных тракторов 4-го тягового класса. Последовательность проектирования преселекторной передачи сводится к выбору передаточных чисел и формированию рациональной схемы расположения валов, за счет чего достигается минимизация габаритной ширины преселекторной передачи. Установлено, что на основе кинематических параметров звеньев можно сформировать ромб, полностью определяющий расположение валов в трансмиссии. Для полного описания геометрии ромба и его положения в пространстве получены аналитические зависимости. В результате можно точно определить габаритные размеры преселекторной передачи и расстояние между входным и выходным валами без использования графического аналитического метода. Разработанный метод определения рациональных конструктивных параметров преселекторных передач может быть использован при разработке аналогичных конструкций тяговых и транспортных машин.

При подготовке методики учтен опыт авторов по разработке трансмиссий для сельскохозяйственных тракторов 4-го тягового класса. Последовательность проектирования преселекторной передачи сводится к выбору передаточных чисел и формированию рациональной схемы расположения валов, за счет чего достигается минимизация габаритной ширины преселекторной передачи. Установлено, что на основе кинематических параметров звеньев можно сформировать ромб, полностью определяющий расположение валов в трансмиссии. Для полного описания геометрии ромба и его положения в пространстве получены аналитические зависимости. В результате можно точно определить габаритные размеры преселекторной передачи и расстояние между входным и выходным валами без использования графического аналитического метода. Разработанный метод определения рациональных конструктивных параметров преселекторных передач может быть использован при разработке аналогичных конструкций тяговых и транспортных машин.

Показать

Скрыть

Тракторы и сельхозмашины . 2016;83(10):13-18

2016;83(10):13-18

(Рус)

(JATS XML)

Расчет номинальных значений основных показателей сельскохозяйственного трактора

Самсонов В.А.

Реферат

В качестве оптимальных значений основных показателей трактора (энергоемкости, мощности, эксплуатационной массы, тягового усилия, рабочей скорости) принимаются их номинальные значения. Их расчет является важнейшей задачей теории тракторов. Цель исследования — определить номинальные значения основных показателей трактора для максимального тягового коэффициента и минимума энергозатрат. Объектами исследования являются колесный трактор с передними управляемыми колесами меньшего диаметра, чем задние, и гусеничный трактор. Основным методом исследования является расчет с использованием компьютерных программ с изменением показателей методом дихотомии с заданным шагом в цикле. Низкое значение номинальной энергоемкости определяется минимизацией функции удельных энергозатрат, то есть отношением затрат энергии при обработке единицы площади к единице производительности и единице рабочей скорости. Низкие номинальные значения мощности, эксплуатационной массы, тягового усилия и рабочей скорости определяются низкими значениями номинальной энергоемкости, максимального тягового коэффициента и минимального расхода энергии, соответствующего работе трактора с допустимой пробуксовкой. Для определения высоких значений номинальной энергоемкости используется обобщенный безразмерный коэффициент полезного действия трактора, то есть средние геометрические значения частных безразмерных коэффициентов полезного действия трактора по эксплуатационной массе, тяговому коэффициенту, расходу топлива на единицу площади, производительность, расход топлива на единицу производительности. С увеличением энергоемкости производительность трактора увеличивается, но снижается его эффективность по другим показателям. За верхний предел номинальной энергоемкости принимается значение, при котором снижение обобщенного коэффициента полезного действия трактора не превышает 5 %. При этом производительность возрастает на 11-19%.

Низкие номинальные значения мощности, эксплуатационной массы, тягового усилия и рабочей скорости определяются низкими значениями номинальной энергоемкости, максимального тягового коэффициента и минимального расхода энергии, соответствующего работе трактора с допустимой пробуксовкой. Для определения высоких значений номинальной энергоемкости используется обобщенный безразмерный коэффициент полезного действия трактора, то есть средние геометрические значения частных безразмерных коэффициентов полезного действия трактора по эксплуатационной массе, тяговому коэффициенту, расходу топлива на единицу площади, производительность, расход топлива на единицу производительности. С увеличением энергоемкости производительность трактора увеличивается, но снижается его эффективность по другим показателям. За верхний предел номинальной энергоемкости принимается значение, при котором снижение обобщенного коэффициента полезного действия трактора не превышает 5 %. При этом производительность возрастает на 11-19%. С использованием принятых критериев оптимальности определены интервалы изменения номинальной энергоемкости тракторов: 15,69-20 Вт/кг для колесных тракторов; 18,63-26 Вт/кг для гусеничных. Для этих интервалов определяются номинальные значения мощности, эксплуатационной массы и рабочей скорости колесных и гусеничных тракторов 3-6 тягового разряда.

С использованием принятых критериев оптимальности определены интервалы изменения номинальной энергоемкости тракторов: 15,69-20 Вт/кг для колесных тракторов; 18,63-26 Вт/кг для гусеничных. Для этих интервалов определяются номинальные значения мощности, эксплуатационной массы и рабочей скорости колесных и гусеничных тракторов 3-6 тягового разряда.

Показать

Скрыть

Тракторы и сельхозмашины . 2016;83(10):19-24

(Рус)

(JATS XML)

Условия нагружения поршней двигателей внутреннего сгорания и причины образования трещин на кромке камеры сгорания

Гоц А.Н., Глинкин С.А.

Реферат

Для разработки методов оценки долговечности поршней тракторных дизелей необходимо провести исследование причин отказов в их работе, в частности образования трещин на край камеры сгорания. Двигатели тракторов работают в переходных режимах за счет периодического изменения положения органов управления и момента сопротивления при выполнении трактором сельскохозяйственных, лесозаготовительных и других работ. На переходных режимах напряженно-деформированное состояние поршня изменяется во времени, что приводит к образованию усталостных трещин на кромке камеры сгорания. В статье представлен обзор исследований закономерностей изменения скорости распространения усталостных трещин на кромке камеры сгорания тракторного дизеля. Пиковые значения тепловых потоков, проходящих через теплопоглощающую поверхность днища поршня на переходных режимах, в 2,5 раза превышают аналогичные значения на установившихся режимах. По исследованиям, для тракторного дизеля 4ЧН 11/12,5 интенсивность напряжений на кромке камеры сгорания, вызванных градиентами температуры, равна 92-98 МПа, и превышает более чем в 2 раза напряжения от сил давления газа в баллоне (38-42 МПа). С увеличением форсировки двигателя кромка камеры сгорания становится локальным концентратором термических напряжений, что приводит к упругопластическим деформациям циклического характера и микродефектам. Напряжения, возникающие на кромке камеры сгорания при быстрой смене режимов нагружения, обычно превышают значения предела текучести материала поршня.

На переходных режимах напряженно-деформированное состояние поршня изменяется во времени, что приводит к образованию усталостных трещин на кромке камеры сгорания. В статье представлен обзор исследований закономерностей изменения скорости распространения усталостных трещин на кромке камеры сгорания тракторного дизеля. Пиковые значения тепловых потоков, проходящих через теплопоглощающую поверхность днища поршня на переходных режимах, в 2,5 раза превышают аналогичные значения на установившихся режимах. По исследованиям, для тракторного дизеля 4ЧН 11/12,5 интенсивность напряжений на кромке камеры сгорания, вызванных градиентами температуры, равна 92-98 МПа, и превышает более чем в 2 раза напряжения от сил давления газа в баллоне (38-42 МПа). С увеличением форсировки двигателя кромка камеры сгорания становится локальным концентратором термических напряжений, что приводит к упругопластическим деформациям циклического характера и микродефектам. Напряжения, возникающие на кромке камеры сгорания при быстрой смене режимов нагружения, обычно превышают значения предела текучести материала поршня. Это приводит к возникновению пластических деформаций на кромке камеры сгорания. Анализ причин образования трещин на кромке камеры сгорания поршня тракторного дизеля показывает, что при оценке долговечности поршня необходимо учитывать весь комплекс показателей и параметров двигателя.

Это приводит к возникновению пластических деформаций на кромке камеры сгорания. Анализ причин образования трещин на кромке камеры сгорания поршня тракторного дизеля показывает, что при оценке долговечности поршня необходимо учитывать весь комплекс показателей и параметров двигателя.

Показать

Скрыть

Тракторы и сельхозмашины . 2016;83(10):25-29

(Рус)

(JATS XML)

Рациональный выбор параметров приводного диска почвообрабатывающего агрегата

Акимов А.П., Константинов Ю.В.

Abstract

В статье показано преимущество решения неформальной задачи рационального выбора параметров приводного диска почвообрабатывающего агрегата при ее формализации в виде задачи двухкритериальной оптимизации по сравнению с ее формализацией в виде одной -критериальная задача оптимизации. Используется предложенная ранее математическая модель взаимодействия диска с грунтом. Эта модель позволяет определить движущую силу и расход энергии, необходимые для движения диска в грунте, в зависимости от параметров, определяющих режим его работы. Приняты безразмерные параметры: кинематический коэффициент, равный отношению окружной скорости диска к скорости движения почвообрабатывающего агрегата, и относительная глубина диска, равная отношению его рабочей глубины к его радиусу. Задача рационального выбора параметров силового диска формализуется как задача оптимизации по следующим критериям: максимальная движущая сила; максимальный КПД приводного диска; максимальная движущая сила и КПД; максимальная движущая сила и минимальные энергозатраты на движение диска в грунте. Получены решения этих оптимизационных задач. Установлено, что в случае двух бикритериальных постановок задачи компромиссные кривые практически идентичны в плоскости параметров. Также показано, что преимущество формализации в виде задач бикритериальной оптимизации заключается в том, что она позволяет найти такие значения параметров, при которых требуемая движущая сила достигается с максимальным КПД и минимальными энергозатратами на движение диска в грунте.

Эта модель позволяет определить движущую силу и расход энергии, необходимые для движения диска в грунте, в зависимости от параметров, определяющих режим его работы. Приняты безразмерные параметры: кинематический коэффициент, равный отношению окружной скорости диска к скорости движения почвообрабатывающего агрегата, и относительная глубина диска, равная отношению его рабочей глубины к его радиусу. Задача рационального выбора параметров силового диска формализуется как задача оптимизации по следующим критериям: максимальная движущая сила; максимальный КПД приводного диска; максимальная движущая сила и КПД; максимальная движущая сила и минимальные энергозатраты на движение диска в грунте. Получены решения этих оптимизационных задач. Установлено, что в случае двух бикритериальных постановок задачи компромиссные кривые практически идентичны в плоскости параметров. Также показано, что преимущество формализации в виде задач бикритериальной оптимизации заключается в том, что она позволяет найти такие значения параметров, при которых требуемая движущая сила достигается с максимальным КПД и минимальными энергозатратами на движение диска в грунте.

Показать

Скрыть

Тракторы и сельхозмашины . 2016;83(10):29-33

(Рус)

(JATS XML)

Универсализация подошвенной поверхности рабочего органа плуга

Бледных В.В., Свечников П.Г., Трояновская И.П.

Реферат

Экономичная обработка различных почв на разных скоростях требует рабочих органов с разными параметрами. Использование плугов с оптимальными параметрами пахотной поверхности позволит минимизировать затраты на обработку почвы без потери качества. Учитываются такие параметры рабочих поверхностей, как углы установки лемеха, изгиб отвала и другие. Регулировка рабочего органа плуга вращением и смещением позволит получить наиболее полезный вид пахотной поверхности и лучшее качество обработки почвы при использовании одного рабочего органа для разных почв и скоростей. В статье представлен недавно разработанный способ сравнения топологии двух пахотных поверхностей с использованием критериальной функции-фильтра, а также оригинальные методы ввода данных о топологии лемеховых поверхностей и аппроксимации этих данных полиномиальной зависимости для сглаживания и обеспечения одномодальности целевой функции оптимизации при использовании метода Гука и Дживса. Получены оптимальные углы поворота (12 градусов), при которых отклонения поверхности днища сравниваемого плуга и базовой минимальны. Согласно агротехническим и технологическим требованиям по перекрытию рабочих ширин между рабочими органами, первый рабочий орган плуга должен крепиться без смещения, второй в зависимости от реализуемой скорости должен иметь смещение 70 мм, третий — 140 мм, четвертый — 210 мм. Представлены практические результаты использования разработанного метода универсализации пахотной поверхности.

Получены оптимальные углы поворота (12 градусов), при которых отклонения поверхности днища сравниваемого плуга и базовой минимальны. Согласно агротехническим и технологическим требованиям по перекрытию рабочих ширин между рабочими органами, первый рабочий орган плуга должен крепиться без смещения, второй в зависимости от реализуемой скорости должен иметь смещение 70 мм, третий — 140 мм, четвертый — 210 мм. Представлены практические результаты использования разработанного метода универсализации пахотной поверхности.

Показать

Скрыть

Тракторы и сельхозмашины . 2016;83(10):34-37

(Рус)

(JATS XML)

Повышение стойкости деталей к абразивному износу за счет изменения технологии сварки двухслойных покрытий с твердой поверхностью

Козарез И.В., Михальченкова М.А., Лавров В.И., Синяя Н.В.

Реферат

Двухслойная сварка, применяемая для восстановления деталей строительных, дорожных и почвообрабатывающих машин, позволяет создать покрытие, устойчивое к ударным нагрузкам и предотвращающее абразивный износ . Это определяется существенными различиями между свойствами нижнего слоя, относительно мягкого, и верхнего твердого слоя. Известные исследования этого метода не учитывают влияние технологии сварки на износостойкость получаемого покрытия в среде с повышенным содержанием абразивных включений. Цель работы — определить степень влияния технологических приемов формирования двухслойных покрытий на износ деталей, эксплуатируемых в грунтовой среде. Сварку осуществляли вручную при восстановлении лемехов с лучевидным износом по четырем вариантам технологии. Износ контролировался потерей веса. Экспериментально установлено, что износ в зависимости от наработки находится в прямолинейной зависимости для всех вариантов технологии. Время работы до выхода на установившийся режим износа и предельное состояние зависит от техники сварки. Рассмотрено влияние способов технологии формирования покрытия на абразивную износостойкость, обусловленное различием термических воздействий на металл шва. Оптимальным технологическим вариантом для максимальной износостойкости покрытия является охлаждение каждого валика путем нанесения как первого, так и второго слоев.

Это определяется существенными различиями между свойствами нижнего слоя, относительно мягкого, и верхнего твердого слоя. Известные исследования этого метода не учитывают влияние технологии сварки на износостойкость получаемого покрытия в среде с повышенным содержанием абразивных включений. Цель работы — определить степень влияния технологических приемов формирования двухслойных покрытий на износ деталей, эксплуатируемых в грунтовой среде. Сварку осуществляли вручную при восстановлении лемехов с лучевидным износом по четырем вариантам технологии. Износ контролировался потерей веса. Экспериментально установлено, что износ в зависимости от наработки находится в прямолинейной зависимости для всех вариантов технологии. Время работы до выхода на установившийся режим износа и предельное состояние зависит от техники сварки. Рассмотрено влияние способов технологии формирования покрытия на абразивную износостойкость, обусловленное различием термических воздействий на металл шва. Оптимальным технологическим вариантом для максимальной износостойкости покрытия является охлаждение каждого валика путем нанесения как первого, так и второго слоев. Реализация такой технологии сварки позволяет повысить стойкость к абразивному износу на 30 % по сравнению с другими способами. Применение технологии двухслойной сварки увеличивает ресурс восстановленного лемеха в два раза по сравнению с заводским.

Реализация такой технологии сварки позволяет повысить стойкость к абразивному износу на 30 % по сравнению с другими способами. Применение технологии двухслойной сварки увеличивает ресурс восстановленного лемеха в два раза по сравнению с заводским.

Показать

Скрыть

Тракторы и сельхозмашины . 2016;83(10):38-40

(Рус)

(JATS XML)

Беспилотная мобильная энергоустановка сельскохозяйственного назначения

Годжаев З.А., Гришин А.П., Гришин А.А., Гришин В.А.

Abstract

Показано, что основой робототехнических технологий в растениеводстве является беспилотная мобильная силовая установка сельскохозяйственного назначения на колесной или гусеничной платформе с гибридной силовой установкой, средствами управления движением и машинным зрением. Дано описание программного алгоритма и принципиальная схема управления движением. Отмечено, что машинное зрение является неотъемлемой частью рабочих органов, поскольку большая часть информации о состоянии растений (скорость роста, степень зрелости, заболевания) поступает через зрительный контакт, а также через системы управления движением и точного позиционирования. . Эта информация позволяет роботизированным рабочим органам находить технологические решения и осуществлять требуемые операции, а беспилотной мобильной энергоустановке двигаться по технологическому маршруту. Еще одной фундаментальной функцией беспилотной мобильной энергоустановки является позиционирование и управление движением по заданной траектории. Дан краткий анализ реализации этой функции средствами спутниковой навигации или наземными средствами позиционирования, включая машинное зрение и целеуказание. Спутниковые навигационные системы обеспечивают позиционирование и идентификацию на больших площадях, но не работают в помещении. Сетевая беспроводная система локального позиционирования позволяет контролировать местоположение и движение объектов и надежно идентифицировать их как снаружи, так и внутри помещений. Совместное применение таких систем позволяет распространить управление движением транспортных средств и сельскохозяйственных машин на зоны, не видимые напрямую со спутников: крытые дворы, здания.

. Эта информация позволяет роботизированным рабочим органам находить технологические решения и осуществлять требуемые операции, а беспилотной мобильной энергоустановке двигаться по технологическому маршруту. Еще одной фундаментальной функцией беспилотной мобильной энергоустановки является позиционирование и управление движением по заданной траектории. Дан краткий анализ реализации этой функции средствами спутниковой навигации или наземными средствами позиционирования, включая машинное зрение и целеуказание. Спутниковые навигационные системы обеспечивают позиционирование и идентификацию на больших площадях, но не работают в помещении. Сетевая беспроводная система локального позиционирования позволяет контролировать местоположение и движение объектов и надежно идентифицировать их как снаружи, так и внутри помещений. Совместное применение таких систем позволяет распространить управление движением транспортных средств и сельскохозяйственных машин на зоны, не видимые напрямую со спутников: крытые дворы, здания. Что создает дополнительные возможности для контроля локальных перемещений продукции и персонала в производственных и непроизводственных помещениях закрытого и открытого типа.

Что создает дополнительные возможности для контроля локальных перемещений продукции и персонала в производственных и непроизводственных помещениях закрытого и открытого типа.

Показать

Скрыть

Тракторы и сельхозмашины . 2016;83(10):41-44

(Рус)

(JATS XML)

Текст научной работы на тему «Экспериментальное исследование условий подачи цилиндрового масла в высокооборотный четырехтактный двигатель внутреннего сгорания»

Путинцев С.В., Агеев А.Г.

Реферат

Актуальность исследования обусловлена недостаточной изученностью процессов маслоснабжения в цилиндрах четырехтактных поршневых двигателей с традиционным кривошипно-шатунным механизмом и комбинированной системой смазки. Целью исследования является получение экспериментальных данных о характере распределения моторного масла по окружности цилиндра для указанного типа двигателя внутреннего сгорания. Метод измерения основан на организации дренажа и последующем контроле количества масла, удаляемого поршневыми кольцами с внутренней поверхности цилиндра. Экспериментальная установка, соответствующая этому способу, представляет собой малогабаритный быстроходный четырехтактный дизель воздушного охлаждения ТМЗ-450Д, имеющий цилиндр с шестью маслоуловительными сквозными отверстиями, выполненными в его нижнем опорном поясе и снабженный тонкостенными трубами. Испытания проводились при вращении коленчатого вала от внешнего источника (сбалансированный двигатель) с номинальной частотой вращения. Наполнение маслом любой первой из шести трубок считалось моментом окончания каждого опыта. Количество масла в трубках контролировали путем измерения длины столба масла в каждой трубке. Опыты показывают, что при проворачивании коленчатого вала как с поджатием воздуха, так и без него количество моторного масла, удаляемого поршневыми кольцами с ненагруженной стороны стенки цилиндра, во всех случаях больше на 15-18%, чем с нагруженной.

Метод измерения основан на организации дренажа и последующем контроле количества масла, удаляемого поршневыми кольцами с внутренней поверхности цилиндра. Экспериментальная установка, соответствующая этому способу, представляет собой малогабаритный быстроходный четырехтактный дизель воздушного охлаждения ТМЗ-450Д, имеющий цилиндр с шестью маслоуловительными сквозными отверстиями, выполненными в его нижнем опорном поясе и снабженный тонкостенными трубами. Испытания проводились при вращении коленчатого вала от внешнего источника (сбалансированный двигатель) с номинальной частотой вращения. Наполнение маслом любой первой из шести трубок считалось моментом окончания каждого опыта. Количество масла в трубках контролировали путем измерения длины столба масла в каждой трубке. Опыты показывают, что при проворачивании коленчатого вала как с поджатием воздуха, так и без него количество моторного масла, удаляемого поршневыми кольцами с ненагруженной стороны стенки цилиндра, во всех случаях больше на 15-18%, чем с нагруженной. Такая картина распределения масла по окружности цилиндра, при которой на ненагруженную сторону поступает больше масла, чем на нагруженную, свидетельствует о нарушении принципа согласования условий смазки и нагружения. Это увеличивает риск износа и задиров цилиндропоршневого узла. Несмотря на ограничение только одним методом и одним объектом, полученные результаты показывают целесообразность дальнейших исследований особенностей маслоснабжения цилиндров указанного типа двигателей для повышения надежности их работы.

Такая картина распределения масла по окружности цилиндра, при которой на ненагруженную сторону поступает больше масла, чем на нагруженную, свидетельствует о нарушении принципа согласования условий смазки и нагружения. Это увеличивает риск износа и задиров цилиндропоршневого узла. Несмотря на ограничение только одним методом и одним объектом, полученные результаты показывают целесообразность дальнейших исследований особенностей маслоснабжения цилиндров указанного типа двигателей для повышения надежности их работы.

Показать

Скрыть

Тракторы и сельхозмашины . 2016;83(10):45-49

(Рус)

(JATS XML)

Шум в кабине гусеничного сельскохозяйственного трактора

Белый И.Ф., Богданова И.А.

Abstract

Условия труда оператора считаются одним из важнейших показателей технического уровня машины и ее конкурентоспособности на рынке сельскохозяйственной техники. В статье приведены данные измерений уровня шума на рабочем месте оператора по результатам многолетних испытаний гусеничных сельскохозяйственных тракторов 3-го тягового класса общего назначения. Замеры уровня шума в кабинах тракторов проводились согласно требованиям государственных стандартов при выполнении основного вида работ, а именно стерневой обработки почвы после уборки колосовых культур. Тракторы производства Волгоградского тракторного завода в 1993-2000 соответствовал санитарным нормам тракторной и сельскохозяйственной техники и имел уровень шума порядка 78-80 дБА. Последующая модернизация кабины гусеничного трактора привела к ухудшению условий работы по шуму. Уровень шума в кабине трактора Агромаш-90ТГ 1040А производства Волгоградского тракторного завода в 2012-2015 годах достигал 88-90 дБА. Анализ результатов измерения уровня шума позволяет сделать вывод, что основным источником шума в модернизированной кабине является выхлопная труба двигателя. Конструкция кабины не защищает оператора от шума двигателя.

В статье приведены данные измерений уровня шума на рабочем месте оператора по результатам многолетних испытаний гусеничных сельскохозяйственных тракторов 3-го тягового класса общего назначения. Замеры уровня шума в кабинах тракторов проводились согласно требованиям государственных стандартов при выполнении основного вида работ, а именно стерневой обработки почвы после уборки колосовых культур. Тракторы производства Волгоградского тракторного завода в 1993-2000 соответствовал санитарным нормам тракторной и сельскохозяйственной техники и имел уровень шума порядка 78-80 дБА. Последующая модернизация кабины гусеничного трактора привела к ухудшению условий работы по шуму. Уровень шума в кабине трактора Агромаш-90ТГ 1040А производства Волгоградского тракторного завода в 2012-2015 годах достигал 88-90 дБА. Анализ результатов измерения уровня шума позволяет сделать вывод, что основным источником шума в модернизированной кабине является выхлопная труба двигателя. Конструкция кабины не защищает оператора от шума двигателя.

: +84(28) 3968,3553; +84(28)37.266.173; +840913.114.369

: +84(28) 3968,3553; +84(28)37.266.173; +840913.114.369