ЧПУ станки для начинающих — какой выбрать? Основные советы по выбору ЧПУ станков

Основные виды ЧПУ станков. Какой выбрать?

Что такое ЧПУ? Какие бывают виды станков с ЧПУ и как они работают?

В этом разделе мы ответим на все эти вопросы и сравним механическую обработку при помощи ЧПУ станков с другими технологиями производства, чтобы помочь вам найти лучшее решение для себя.

Что такое ЧПУ

Обработка с ЧПУ (числовое программное управление) — это технология выборки материала. Что означает — детали создаются путем удаления материала из цельного блока, называемого заготовкой, с использованием различных режущих инструментов.

Это принципиально иной способ изготовления по сравнению с аддитивной 3D-печатью или технологией литья. Механизм выборки материала имеет как конструктивные ограничения, так и свои преимущества. Подробнее об этом, ниже.

Обработка на ЧПУ оборудовании – это в первую очередь цифровая технология.

Почти любой материал можно обработать на ЧПУ станке. Наиболее распространенные примеры — металлы (алюминиевые и стальные сплавы, латунь и т.д.), пластмассы, такие как АБС или нейлон. Композитные материалы и дерево тоже можно обрабатывать.

Основной процесс ЧПУ обработки можно разбить на 3 этапа. Сначала инженер проектирует модель CAD детали. Затем оператор станка превращает файл CAD в G-код и настраивает станок. Наконец, система ЧПУ выполняет все операции обработки. Конечно, для этого требуется некий контроль за выполняемыми действиями машины.

Краткая история ЧПУ станков

- Самым ранним из когда-либо обнаруженных механически обработанных предметов, была чаша, найденная в Италии.

Её изготовили в 700 г. до н.э., с помощью токарного станка

Её изготовили в 700 г. до н.э., с помощью токарного станка - Попытки автоматизировать механическую обработку начались в 18 веке. Тогда станки были чисто механическими и работали на пару

- Первая программируемая машина была разработана в конце 40-х годов в Массачусетском Технологическом Университете. Для её работы использовали перфокарты, чтобы кодировать каждое движение

- Распространение компьютеров в 50-х и 60-х годах коренным образом изменило обрабатывающую промышленность

- Сегодня станки с ЧПУ являются передовыми роботизированными системами с многоосевым и мультиинструментальным оборудованием, в том числе с автоматической сменой инструмента, без остановки в работе

Виды станков с ЧПУ

В этом руководстве мы сосредоточимся на станках, которые обрабатывают материал с помощью режущих инструментов. Они являются наиболее распространенными и имеют самый широкий спектр применения. Так же существуют и другие станки с ЧПУ. Лазерные, плазменные и EDM — Электроэрозионные.

Лазерные, плазменные и EDM — Электроэрозионные.

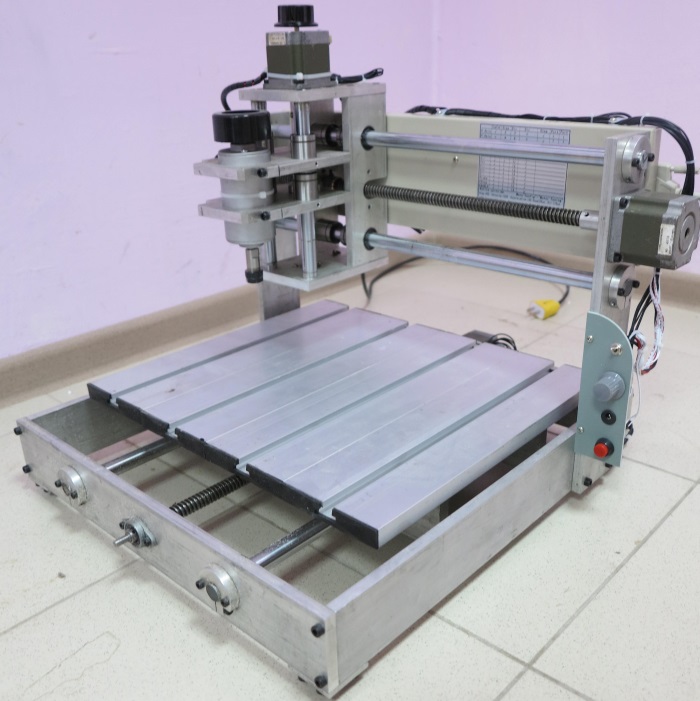

3-х осевые станки с ЧПУ

Фрезерные и токарные станки с ЧПУ служат примерами 3-осевых систем. Эти «базовые» станки позволяют перемещать режущий инструмент по трем линейным осям относительно заготовки (влево-вправо, назад-вверх и вверх-вниз).

Фрезерные с ЧПУ

- Заготовка удерживается неподвижно прямо на станине станка или в тисках.

- Материал удаляется из заготовки с помощью режущих инструментов — фрез или свёрл, которые вращаются с высокой скоростью;

- Инструменты прикреплены к шпинделю, который может двигаться вдоль трех линейных осей.

3-осевые фрезерные станки с ЧПУ — самые широко известные. Их используют в основном для производства самых распространенных геометрий. Относительно просты в программировании и эксплуатации, поэтому затраты на обработку, относительно невелики.

Доступ к инструменту, при фрезеровке с ЧПУ ограничен конструкцией. Поскольку есть только три оси для работы, некоторые области заготовки могут быть недоступны. В целом – это не большая проблема, если заготовку нужно вращать только один раз. Но если требуется несколько вращений, затраты на обработку могут быстро увеличиться.

Поскольку есть только три оси для работы, некоторые области заготовки могут быть недоступны. В целом – это не большая проблема, если заготовку нужно вращать только один раз. Но если требуется несколько вращений, затраты на обработку могут быстро увеличиться.

Каталог Фрезерных станков с ЧПУ 3-х осевых

Плюсы

- Может производить большинство деталей с простой геометрией;

- Высокая точность и жесткие допуски.

Минусы

- Есть ограничения по фрезерованию скрытых полостей и сложной геометрии;

- Ручное перемещение заготовки снижает достижимую точность.

Токарные станки с ЧПУ

Заготовка удерживается на шпинделе при вращении с высокой скоростью.

Режущий инструмент или центральное сверло обрабатывает внешний или внутренний периметр детали, образуя геометрию.

Инструмент не вращается. Он движется радиально и продольно.

Он движется радиально и продольно.

Токарные станки с ЧПУ широко используются, потому что с их помощью можно производить детали с гораздо большей скоростью и с меньшими затратами на единицу, чем на таких же станках без поворотного устройства. Это особенно актуально для больших объемов работы.

Основное ограничение конструкции токарных станков с ЧПУ заключается в том, что они могут изготавливать только детали с цилиндрическим профилем (например, винты или шайбы). Чтобы преодолеть это ограничение, детали часто подвергаются фрезерной обработке с ЧПУ на отдельном этапе. В качестве альтернативы, используются 5и-осевые токарно-фрезерные станции с ЧПУ. С их помощью можно добиться нужных результатов за один процесс.

Каталог токарных станков с ЧПУ

Плюсы

- Самая низкая стоимость за деталь на выходе, чем при других способах обработки с ЧПУ;

- Очень высокие производственные возможности.

Минусы

- Может производить только детали с радиальной симметрией и простой геометрией

5-осевая обработка с ЧПУ

Многоосевые станки с ЧПУ бывают трех вариантов: 5-осевые индексированные фрезерные станки, 5-осевые фрезерные станки с непрерывной обработкой и токарно-фрезерные с рабочим инструментом.

Эти системы, по сути, являются станками с дополнительными степенями свободы. Например, 5-осевые фрезерные станки с ЧПУ позволяют вращать станину станка или головку инструмента (возможно, сразу всё вместе), в дополнение к трем линейным осям перемещения.

Широкие возможности этих машин влекут за собой их повышенную стоимость. Они требуют как специализированной техники, так и операторов с экспертными знаниями. Для очень сложных или оптимизированных по топологии металлических деталей приоритетнее будет 3D печать.

Индексируемое 5-осевое фрезерование с ЧПУ

- Во время обработки режущий инструмент может двигаться только вдоль трех линейных осей.

- Между операциями платформа и головка инструмента могут вращаться, давая доступ к заготовке под другим углом.

Индексированные 5-осевые фрезерные системы с ЧПУ также известны как 3+2 фрезерные станки. Они используют две дополнительные степени свободы, только между операциями обработки для вращения заготовки.

Основным преимуществом этих систем является то, что они устраняют необходимость ручного перемещения заготовки.Таким образом, детали с более сложной геометрией могут быть изготовлены быстрее и с большей точностью, чем на 3-осевом станке с ЧПУ. Хотя им не хватает возможностей для непрерывных операций.

Плюсы

- Исключает необходимость ручного перемещения

- Производит детали со сложной геометрией быстрее и с большей точностью, чем на 3-х осевом станке

Минусы

- Более высокая стоимость, чем 3-осевая обработка с ЧПУ

- Невозможно воссоздать мелкие детали на заготовке

Непрерывное 5-осевое фрезерование с ЧПУ

-

Режущий инструмент может перемещаться вдоль трех линейных и двух осей вращения относительно заготовки.

- Все пять осей могут двигаться одновременно во время всех операций обработки.

5-осевые фрезерные системы с ЧПУ, работающие непрерывно, имеют архитектуру, аналогичную индексируемым 5-осевым фрезерным станкам. Однако они позволяют перемещать все пять осей одновременно во время всех операций обработки.

Таким образом, можно изготавливать детали со сложной, органичной геометрией, которые невозможно изготовить с таким уровнем точности при помощи другой технологии. Эти передовые возможности стоят дорого, так как не дёшево само оборудование, и для работы на нём требуются высококвалифицированные кадры.

Плюсы

- Такие станки производят сложные детали с точностью, которой невозможно добиться при использовании другого оборудования

- Очень гладкие органичные поверхности с минимальными следами обработки

Минусы

- Крайне высокая стоимость

- Всё ещё есть ограничения по фрезерованию скрытых полостей и сложной геометрии

Фрезерные токарные станции с ЧПУ

-

Заготовка прикреплена к шпинделю, который может либо вращаться с высокой скоростью (например, в качестве токарного станка), либо располагать его под точным углом (как 5-осевой фрезерный станок с ЧПУ).

- Токарные и фрезерные инструменты используются для выборки материала из заготовки, образующей деталь.

Фрезерные токарные станции с ЧПУ — это, в основном, токарные станки оснащенные фрезерными инструментами. Их разновидностью служат токарно-фрезерные станции швейцарского типа, которые обычно имеют более высокую прецессию.

В токарных станках используются преимущества, как высокой производительности токарной обработки, так и геометрической гибкости фрезерования. Они идеально подходят для изготовления деталей с «рыхлой» осевой симметрией (например, распредвалы и центробежные рабочие колеса) при гораздо более низкой стоимости, чем другие 5-осевые системы обработки.

Плюсы

- Самая низкая стоимость среди 5-осевых систем обработки с ЧПУ

- Высокие производственные возможности и свобода дизайна

Минусы

- Всё ещё есть ограничения по фрезерованию скрытых полостей и сложной геометрии

- Больше всего подходит для деталей с цилиндрическим контуром

Подведём итог

- 3-осевые фрезерные станки с ЧПУ производят детали с относительно простой геометрией и превосходной точностью и по низкой цене;

- Токарные станки с ЧПУ обладают самой низкой стоимостью, но подходят только для деталей с радиальной геометрией;

- Индексируемые 5-осевые фрезерные станки с ЧПУ производят детали с элементами, которые не выровнены с одной из основных осей быстро и с очень высокой точностью;

- Непрерывные 5-осевые фрезерные станки с ЧПУ производят детали с очень сложной, «органической» геометрией и гладкими контурами, но очень дорогостоящие;

- Токарно-фрезерные станции с ЧПУ объединяют преимущества токарной и фрезерной обработки в единую систему для производства сложных деталей по более низкой цене, чем другие 5-осевые системы с ЧПУ.

комплектующие и системы ЧПУ обновлено 29.05.2020 — MULTICUT

Станок характеризуется высокой сложностью конструкции, включающей в себя массу комплектующих, от технической исправности, качества исполнения и корректности работы которых зависят комфорт эксплуатации и работоспособность оборудования в целом.

Ниже мы подробно остановимся на наиболее значимых компонентах, влияющих на качество эксплуатации оборудования:

Лакокрасочное покрытие. Для окрашивания металлических частей станка применяется краска на основе алкидно-фенольного лака, содержащая большое количество специальных целевых добавок: антикоррозионных наполнителей, стойких пигментов и органических растворителей. Такие лакокрасочные материалы предназначаются именно для окрашивания промышленного оборудования. Готовое покрытие характеризуется высокой устойчивостью к сколам, царапинам и другим механическим повреждениям, эффективно защищает металлические части от ржавления и длительное время сохраняет аккуратный внешний вид даже при активной эксплуатации станка.

Виброопоры. При выполнении гравировки и 3D фрезеровки мелких изделий на высоких скоростях и ускорениях приводные механизмы станка испытывают высокие нагрузки, связанные с частыми и резкими торможением и разгоном движущихся частей. Уменьшить нагрузки позволяет установка станка на виброопоры, которые обеспечивают необходимую микроподвижность станине, совершающей компенсационные движения в противоход рывкам портала и каретки. При этом разгружаются приводные узлы, что позволяет производить работу на большей скорости и с большей производительностью, исключая вибрацию и резонанс.

Материал стола. Для изготовления рабочей поверхности стола в производство вводится винипласт — материал, произведенный из первичного сырья. Основное его преимущество — чистый химический состав, обеспечивающий высокую жесткость и однородность листа без вкраплений, абразивных частиц и прочего мусора, характерного для изделий, выполненных из вторично переработанного материала.

Фреза, применяемая для выравнивания рабочей поверхности станка, всегда остается острой. Фрезеровка проходит качественно, без излишнего нажима, и, соответственно, без прогиба материала стола между ячейками станины во время обработки. После выравнивания поверхность стола остается «в горизонте», а не компенсирует прогиб, полученный от нажима инструмента при обработке.

Вакуумная система. Для сборки вакуумной системы применяется высококачественный трубопровод производства компании Holzer Agro (Китай). Компания специализируется на выпуске трубопроводной продукции для широкого спектра промышленного фасовочного, пересыпного и переливного оборудования. Данный поставщик был выбран нами по причине того, что при длительной эксплуатации эти трубопроводы не дают усадку и исключают образование микротрещин. Все соединения собираются на специализированный герметик и контролируются металлическими хомутами. Большое сечение вакуумного распределителя с шаровыми кранами выравнивает силу вакуумного прижима на всей плоскости рабочего стола. За счет всего вышеперечисленного вакуумная система работает безупречно долгие годы.

За счет всего вышеперечисленного вакуумная система работает безупречно долгие годы.

Станина. Станина выполнена из массивных металлических балок, расположенных по периметру стола и в местах установки направляющих и зубчатых реек. В усиленном варианте изготовлена и внутренняя «сетка» станины, поддерживающая поверхности рабочего стола. Это обеспечивает точный горизонт стола при любых нагрузках.

Защита направляющих. Для защиты направляющих на станине предусмотрены защитные козырьки, выполненные из трехмиллиметрового стального листа. Они защищают направляющие и зубчатые рейки от осыпания на них продуктов фрезеровки и не деформируются от удара или касания при укладке на рабочий стол тяжелых материалов.

Они защищают направляющие и зубчатые рейки от осыпания на них продуктов фрезеровки и не деформируются от удара или касания при укладке на рабочий стол тяжелых материалов.

Опоры портала. В конструкции опор портала места установки линейных подшипников максимально разнесены. Верхние площадки опор расширены, снабжены усилителями и после монтажа на мощные болтовые соединения составляют с порталом единое целое. Увеличенная опорная база линейных подшипников в сочетании с жестким соединением опор и портала обеспечивает точную и скоростную работу станка.

Портал. Балка портала выполнена из массивного стального профиля с усилителем, расположенном на тыльной стороне портала. Усилитель выполняет функцию «полочки» для кабельной цепи и дополнительно является мощным конструкционным элементом, укрепляющим портал при нагрузках на скручивание или прогиб. В усиленных версиях оборудования сечение балки портала удвоено и составляет 280х180мм, а для придания необходимой прочности внутри присутствует двойная стальная перемычка. Также двойное сечение 100х100 мм имеет и усилитель портала.

Также двойное сечение 100х100 мм имеет и усилитель портала.

Направляющие. При сборке применяются качественные высокоточные направляющие и линейные подшипники HIWIN (Тайвань). Поставку этих комплектующих нам осуществляет официальный представитель компании HIWIN в России. Выбор данного поставщика произведен в рамках борьбы с контрафактной продукцией низшего качества. В практике поиска поставщиков компонентов оборудования при обращении на различные производства встречались случаи, когда производитель предлагал маркировать свою продукцию наименованиями известных брендов, точно копируя внешний вид изделия, но, увы, не его качество.

Качественные направляющие — один из важнейших конструктивных элементов станка, отвечающий за точность и скорость обработки.

Соединения узлов и деталей. Для качественной сборки узлов станка, а, тем более, при монтаже направляющих и зубчатых реек применяется специализированный крепеж класса прочности 8. 8; 10.8 и 12.8 производства России или Финляндии, выполненный из высокопрочной стали с последующей закалкой. При воздействии высокой нагрузки такой крепеж не «вытягивается», не деформируется, соединение всегда остается надежным.

8; 10.8 и 12.8 производства России или Финляндии, выполненный из высокопрочной стали с последующей закалкой. При воздействии высокой нагрузки такой крепеж не «вытягивается», не деформируется, соединение всегда остается надежным.

Для предотвращения ослабления соединений из-за микровибраций при работе оборудования применяется анаэробный фиксатор резьбовых соединений Loctite. Состав полностью заполняет пространство в резьбовом соединении, превращаясь при контакте с металлом в жесткую пластмассу.

Кабеленесущие цепи или траки. На оборудование устанавливаются кабеленесущие цепи увеличенного сечения, выполненные из качественного пластика, который не высыхает и не становится хрупким после длительной эксплуатации. Каждый элемент цепи характеризуется высокой прочностью и обеспечивает корректную работу подвижных кабельных соединений станка.

Увеличенное сечение кабеленесущих цепей дает возможность свободно уложить в них электрические проводники в целях предотвращения истирания и образования заломов.

При работе оборудования в кабельных цепях закрытого типа скапливаются продукты фрезерования материалов, что приводит к истиранию изоляции и выходу из строя не только самих электрических проводников, но и электронных систем станка по причине замыкания. Применяемые нами кабеленесущие цепи открытого типа исключают накапливание в них продуктов фрезеровки и позволяют в любой момент оценить состояние подвижных электрических соединений.

Подвижные кабельные соединения. Надежность оборудования с подвижными элементами, такими как портал и каретка, даже при использовании самых качественных комплектующих будет низкая, если не уделить должного внимания качеству соединительного кабеля. При производстве оборудования MULTICUT применяется кабельная продукция немецких компаний ÖLFLEX® (LAPP GROUP) и Nexans специализированных серий, предназначенная для эксплуатации в подвижных соединениях. Такой тип кабеля рассчитан на многолетнюю бесперебойную работу в конструкции подъемных кранов, скоростных лифтов, промышленных роботов, автоматизированных производственных линий.

Система смазки подшипников. Система трубопроводов обеспечивает подачу смазывающей жидкости до всех линейных подшипников и гайки ШВП на оси Z. Для выполнения ежедневного обслуживания станка достаточно нажать рычаг насоса на резервуаре с маслом. Простота обслуживания способствует регулярному обслуживанию оборудования, а соответственно его долговечности.

Для предотвращения попадания масла с каретки на обрабатываемое изделие предусмотрен лоток для его сбора. Так как для обслуживания станка требуется минимальный объем масла, то осушение приемного лотка следует производить не чаще, чем 1 раз в десять дней. Процедура выполняется с помощью впитывающих текстильных материалов.

Электропроводка, пусковые и защитные элементы. Особое внимание при сборке оборудования уделяется электрическим соединениям. Таких соединений в станке насчитывается около тысячи, и каждый элемент должен быть надежен.

Электропроводка станков MULTICUT коммутируется посредством качественных винтовых клемм Phoenix Contact (Германия), которые обеспечивают надежные соединения, не разбалтываются от вибрации и не срывают резьбу при монтаже. Все проводники снабжаются обжимными наконечниками.

Все проводники снабжаются обжимными наконечниками.

Кнопки включения системы, центральный рубильник подачи питания, а также контакторы силовой части станка закупаются у производителей АВВ и Schneider Electric.

Попытки применения более дешевых комплектующих привели к сбоям в работе оборудования из-за их недолговечности, ненадежных контактов, некачественных резьбовых узлов, ослаблении соединений из-за сотрясений при транспортировке оборудования и от микровибраций при эксплуатации. Вся экономия негативно отражалось в виде нагрузки на сервисную службу, простое оборудования у заказчиков, а, следовательно, негативное влияние на их бизнес.

На данный момент применяемые электромонтажные комплектующие приобретаются только у официальных представителей, гарантирующих подлинность производителя и качество изделий.

Защита электропроводки. Электрокоммуникации, соединяющие шкаф управления и станок, нуждаются в качественной защите от механических повреждений, поскольку находятся на полу производственного помещения. Нередко можно увидеть следующую картину: провода, соединяющие шкаф и станок, защищены гофрорукавом, и вроде бы все хорошо, но в месте ввода гофры в станок или шкаф последняя выпадает из сальника, и провода в этом месте остаются незащищенными.

Нередко можно увидеть следующую картину: провода, соединяющие шкаф и станок, защищены гофрорукавом, и вроде бы все хорошо, но в месте ввода гофры в станок или шкаф последняя выпадает из сальника, и провода в этом месте остаются незащищенными.

В процессе производства наших станков мы уделяем внимание и таким мелочам и применяем только качественные защитные компоненты, которые самопроизвольно не разбираются и надежно защищают станок.

Компоновка шкафа управления. Электронная часть управления станком состоит из низковольтной и силовой аппаратуры, высокочастотных источников помех и линий питания. Правильное расположение всех элементов в шкафу управления обеспечивает стабильность работы оборудования, устраняя возможность возникновения наводок и шумов.

При монтаже шкафов управления мы стараемся по возможности удалять силовые и низковольтные элементы друг от друга. Так, частотный преобразователь, управляющий работой шпинделя, размещается в отдельном от остального электронного оборудования отсеке. Высоковольтные и низковольтные проводники разнесены по разным шинам, а высокочастотные или логические сигналы передаются по экранированным проводам.

Высоковольтные и низковольтные проводники разнесены по разным шинам, а высокочастотные или логические сигналы передаются по экранированным проводам.

Ремни и шкивы. Станки с ременными редукторами оснащаются шкивами и приводными ремнями от известных производителей механических комплектующих SIT и Megadine (Италия).

Выбор данных поставщиков был произведен после многих попыток комплектации оборудования более демократичными по стоимости шкивами и ремнями других производителей. Их недостатки выражались в несоответствии геометрии зуба ремня и шкива. При сильном изгибе ремня вокруг малого ведущего шкива зацепление зубьев происходило с ощутимыми щелчками. На большом ведомом шкиве зубья ремня свободно хлябали между зубьями шкива. Так, для нормальной работы такого редуктора требовалась повышенная натяжка ремня, и, следовательно, повышенная нагрузка на подшипники редуктора. Все это вызывало шум, вибрацию и неточную работу станка.

Пара SIT и Megadine при той же размерности зуба не имеет приведенных выше недочетов. Редуктор работает плавно и бесшумно и не требует для нормальной работы чрезмерной натяжки ремня.

Редуктор работает плавно и бесшумно и не требует для нормальной работы чрезмерной натяжки ремня.

Вал и корпус ременного редуктора. Выполнению деталей редукторного узла ременной передачи уделяется особое внимание. Валы редукторов, на которые насаживаются зубчатая шестерня и ведомый шкив, после токарной обработки проходят шлифовку и закалку. Такая обработка позволяет выполнить изделие с высоким квалитетом точности, обеспечив плотную посадку подшипников и впечатляющую механическую прочность. По такой же технологии изготавливается и корпус редуктора. При насадке шкива на вал используется шпоночное соединение. Данный узел является самым ответственным в станке, и даже минимальный люфт приведет не только к неточной работе оборудования, но и к полному выходу его из строя из-за постоянной знакопеременной нагрузки на шпоночное соединение. При сборке мы применяем «горячий» метод монтажа, при котором после остывания узел плотно соединяется внатяг — шпоночное соединение не ослабевает, станок работает точно и стабильно.

Регулировка натяжения ремня и прижима зубчатой шестерни к рейке. Для удобной настройки натяжения ремня в конструкции редуктора предусмотрен регулировочный винт, позволяющий понизить или повысить натяжение, произвести тонкую подстройку. Так же производится и регулировка зацепления шестерни с зубчатой рейкой приводных механизмов станка. Правильная регулировка этих узлов важна для стабильной и точной работы станка.

Планетарные редукторы. Если вы желаете приобрести станок на планетарных редукторах, следует обратить внимание на производителя данного узла. На нашем производстве применяются редукторы SHIMPO (Япония). Японское качество комплектующих является аксиомой, доказательством этому служит отсутствие гарантийных обращений по данной запчасти, а единичный случай замены редуктора имел место через несколько лет плотной эксплуатации оборудования.

Датчик поверхности материала. Точное определение точки касания инструментом обрабатываемой поверхности — одно из условий корректного и точного выполнения задания на фрезеровку.

Например, если уровень материала определен с погрешностью, при выполнении гравировки коническим гравером на изделии можно получить излишне толстую линию, или гравер вовсе не достанет до поверхности. Погрешность достаточная для возникновения данной ошибки, составляет не более 0,05 мм. Точное определение точки касания необходимо при сквозном раскрое материала, при фрезеровании канавок для сгиба алюминиевых композитных панелей и во многих других случаях.

Для определения уровня поверхности производители оборудования используют датчики двух типов. Первый — тарированный по высоте брусок из токопроводящего материала, второй — подпружиненная «кнопка», установленная на направляющей или перемещающаяся в стакане.

Недостаток первого датчика состоит в том, что при касании его инструментом станок останавливается не сразу — еще несколько микрон происходит продолжение движения по инерции механической и электронной. Это может привести к поломке острия гравера или повреждению острой режущей кромки фрезы. Второй тип датчика с подпружиненной поверхностью компенсирует данный недостаток, но так как его «кнопка» движется по направляющим с небольшим люфтом, то высота срабатывания сильно зависит от механических факторов. В нашем случае станок комплектуется датчиком, четко тарированным по высоте, который не имеет подвижных элементов и способен за счет формы опорной поверхности компенсировать инерцию движения инструмента без повреждения режущей кромки.

Второй тип датчика с подпружиненной поверхностью компенсирует данный недостаток, но так как его «кнопка» движется по направляющим с небольшим люфтом, то высота срабатывания сильно зависит от механических факторов. В нашем случае станок комплектуется датчиком, четко тарированным по высоте, который не имеет подвижных элементов и способен за счет формы опорной поверхности компенсировать инерцию движения инструмента без повреждения режущей кромки.

Зубчатые передачи. В основном фрезерно-гравировальные станки оснащаются косозубыми рейками, произведенными в Китае. В числе производителей реек есть заводы с очень достойным качеством продукции.

Главное преимущество косозубой передачи состоит в том, что зубья плавно входят в зацепление и работают на больших скоростях без значительных шумов и вибрации. Недостаток заключается в том, что при разгоне или торможении косой зуб стремится не только переместить механизм вдоль рейки, но еще и «соскользнуть» в сторону, создавая дополнительные нагрузки на редукторные узлы.

Избежать этого можно, применив прямозубую передачу, вектор усилия которой расположен строго параллельно оси перемещения. Мягкость и плавность хода при этом достигается применением реек высокого квалитета точности, который скажется не только на ходовых качествах, а еще и повысит точность станка. На нашем производстве можно заказать или купить со склада готовые станки с прямозубыми высокоточными рейками HIWIN (Тайвань).

Шарико-винтовые передачи ШВП и радиально-упорные подшипники. Шарико-винтовая передача вертикального перемещения шпинделя — один из наиболее нагруженных узлов оборудования. Чтобы станок был по-настоящему надежен, к выбору и установке этих комплектующих следует подойти максимально тщательно. Так, применение комплектующих для станков «бытового» уровня или контрафактных запчастей скорее всего приведет к появлению хруста и дальнейшему заклиниванию узла даже при его регулярном обслуживании. На нашем производстве применяются ШВП HIWIN (Тайвань), поставляемые официальным представителем компании. Данные ШВП работают долго и надежно, сохраняя точность позиционирования инструмента.

Данные ШВП работают долго и надежно, сохраняя точность позиционирования инструмента.

Второй важный элемент перемещения шпинделя по вертикальной оси — радиально упорный подшипник, принимающий на себя вес каретки. После тщательного отбора мы остановились на подшипниках SYK (Китай) и используем их давно без рекламаций и замечаний.

Шпиндель. В зависимости от потребностей клиента станки комплектуются шпинделями мощностью от 1,5 кВт до 9 кВт.

Для бюджетных моделей оборудования применяются шпиндели с жидкостным охлаждением китайской компании GDK. Обращаем ваше внимание, что бюджетно — не значит плохо — данные шпиндели выполнены качественно и работают надежно. На станки премиум-класса устанавливаются шпиндели HSD (Италия), которые мы приобретаем у официального представителя HSD в России.

Компания HSD производит широкий спектр продукции, в линейке есть шпиндели для деревообработки и для фрезерования цветных металлов, с воздушным и жидкостным охлаждением, предназначенные для ручной или автоматической смены инструмента. Так, при комплектации станка можно выбрать шпиндель, подходящий под конкретные производственные задачи, чтобы не перегружать его в дальнейшем и не переплачивать за ненужные характеристики.

Так, при комплектации станка можно выбрать шпиндель, подходящий под конкретные производственные задачи, чтобы не перегружать его в дальнейшем и не переплачивать за ненужные характеристики.

Частотный преобразователь. Для контроля стабильности оборотов шпинделя станки комплектуются частотным преобразователем DELTA. Эта торговая марка является синонимом качества — за всю историю производства и обслуживания станков MULTICUT практически не было отказов данной комплектующей.

Сервопривод DELTA. Оборудование MULTICUT в сервоварианте оснащается приводами и контроллерами DELTA. Концерн DELTA — один из мировых лидеров в производстве промышленной автоматики и приводных систем. Поставки комплектующих DELTA для производства оборудования MULTICUT осуществляются российским представителем концерна.

В оборудовании MULTICUT применяется сервосистема Delta Electronics ASDA-B2 Series — новейшая разработка концерна с повышенной частотой управления и разрешением энкодера. Улучшение данных параметров положительно сказывается на скорости и точности станка.

Улучшение данных параметров положительно сказывается на скорости и точности станка.

Сервопривод ESTUN. При производстве оборудования с повышенными мощностными и динамическими характеристиками применяется сервосистема ESTUN. Компания ESTUN производит приводную технику и системы управления оборудованием с 1993 года. Накопленный опыт позволяет компании изготавливать качественные и надежные компоненты, повсеместно применяемые в станкостроении. При производстве оборудования MULTICUT применяются приводы EMG10AFB22 и контроллеры PRONET-10AMF мощностью от 1 кВт.

Шаговые двигатели и контроллеры. На станки MULTICUT в шаговом исполнении устанавливаются контроллеры YAKO и приводы MIGE. Устройства поставляются напрямую от производителей, что на 100% исключает возможность их подделки.

На данный момент на крупногабаритные станки MULTICUT устанавливаются шаговые приводы мощностью 400 Вт, а на настольные фрезерно-гравировальные станки — мощностью 200 Вт. Приводы характеризуются высоким крутящим моментом, обеспечивающим станкам динамичность и возможность беспроблемной эксплуатации при ускорениях 1 500 м/с и выше.

Приводы характеризуются высоким крутящим моментом, обеспечивающим станкам динамичность и возможность беспроблемной эксплуатации при ускорениях 1 500 м/с и выше.

Точность позиционирования шагового привода составляет 3000 микрошагов на один оборот вала. В сочетании с редуктором, передаточное число которого составляет 1:5, мы получаем аппаратное разрешение позиционирования станка равное 0,006 мм. При таком аппаратном разрешении, вопреки распространенному заблуждению, шаговость привода никак не отражается на качестве работы.

Мы комплектуем наши фрезерно-гравировальные станки двумя системами в зависимости от предназначения оборудования:

Ниже мы подробно остановимся на особенностях и преимуществах каждой из них.

Системой управления WEIHONG NK 105 комплектуются станки, предназначенные для решения простых трехосевых задач по гравировке и раскрою. Это очень распространенная и надежная система управления, характеризующаяся рядом преимуществ, в числе которых:

Кнопочная панель пульта позволяет точно позиционировать инструмент над материалом, выбирать и запускать задания на фрезеровку, задавать и корректировать во время работы параметры фрезерования. Задания на обработку передаются через USB интерфейс. Язык программирования — G код.

Задания на обработку передаются через USB интерфейс. Язык программирования — G код.

Если к станку предъявляются жесткие требования по удобству эксплуатации и производительности, возможностям обработки разнообразных материалов и подключения периферийных устройств, обратите внимание на систему ЧПУ MULTICUT.

Разработка ЧПУ производилась в течение трех лет, начиная с 2016 года. После прохождения длительного тестирования на нашем производственном участке в 2019 году система была запущена в серийное производство.

ЧПУ MULTICUT — уникальная система, позволяющая гибко управлять основными и периферийными устройствами обрабатывающих центров.

ЧПУ успешно решает ряд сложных задач, в числе которых:

В числе периферийных функций в самом простом варианте можно назвать включение вакуума и пылеудаления, подачу СОЖ, подсветку, управление системой пылесборных каналов и упорами для базирования материала.

На сентябрь 2019 года запланирован выпуск станков, оснащенных машинным зрением. Система предназначается для точного раскроя надпечатанных листовых материалов по контурам изображений. Приобретенные на данный момент станки, оборудованные системой ЧПУ MULTICUT, будут оснащаться данной опцией по специальной цене, приятной для наших покупателей.

Система предназначается для точного раскроя надпечатанных листовых материалов по контурам изображений. Приобретенные на данный момент станки, оборудованные системой ЧПУ MULTICUT, будут оснащаться данной опцией по специальной цене, приятной для наших покупателей.

На данный момент системой ЧПУ MULTICUT оснащаются станки следующих серий:

Список очевидных достоинств данной системы составляют:

Размещение программ в памяти устройства производится посредством локальной сети или через USB интерфейс. Язык программирования — G код.

Благодаря сетевому подключению при обращении в сервисную службу компании диагностику ЧПУ можно произвести удаленно, сэкономив тем самым время на устранение неполадок выездным инженером и связанные с этим накладные расходы.

Разработка данной системы ЧПУ производилась не только с целью повышения функциональных возможностей оборудования, во внимание в первую очередь принималось удобство эксплуатации станка оператором и защита от возможных ошибок при управлении станком, простота освоения системы, наглядность контроля предустановок и процесса обработки материала, возможность гибкой корректировки параметров.

Станок представляет собой совокупность множества систем, отвечающих за корректность его функционирования. Так как в станке нет лишних комплектующих, то даже кратковременный выход из строя одной из них или ошибка в работе какой-либо системы могут привести к его полной остановке.

Если приобрести станок с погрешностями в конструкции, то в дальнейшем придется потратить много времени и средств, без конца обращаясь в сервисную службу поставщика с целью устранения вновь и вновь проявляющихся недостатков.

Многие из наших клиентов, купив один станок, по мере необходимости в расширении производственных возможностей покупают со временем второй и третий. Информация о постоянных клиентах представлена в разделе «Оборудование MULTICUT, работающее в России» на главной странице сайта.

Нельзя выпустить качественный станок, установив на него основной комплект качественных элементов и не уделив аналогичного внимания менее значимым комплектующим или просто не потрудившись проверить их подлинность и качество исполнения.

На рынке сейчас можно купить не только качественную подделку брендовых комплектующих, но и подделку подделки — и в том, и в другом случаях говорить о качестве не приходится. Более того, рано или поздно неизбежный выход из строя некачественного конструктивного элемента приведет к остановке станка.

Помимо контроля качества мы внимательно относимся к пожеланиям наших клиентов и рекомендациям инженеров сервисной службы, следим за развитием других производителей фрезерного оборудования, изучаем информацию на профильных форумах. Весь поступающий в наше распоряжение положительный опыт передается в конструкторский отдел, работа которого предполагает, в том числе и внесение в типовые проекты станков необходимых доработок под индивидуальные производственные задачи клиента или в целях модернизации.

Такое полное описание используемых нами комплектующих может вызвать у недоверчивых покупателей сомнения в подлинности приведенной выше информации.

Звоните нам в рабочие часы — мы предоставим вам исчерпывающие технические консультации по любым интересующим вас вопросам. Кроме того, мы по первому требованию предоставим документы, подтверждающие соответствие оборудования и комплектующих существующим стандартам качества и безопасности.

Кроме того, мы по первому требованию предоставим документы, подтверждающие соответствие оборудования и комплектующих существующим стандартам качества и безопасности.

Также мы приглашаем желающих посетить наш головной офис в Москве и лично протестировать интересующие вас модели оборудования.

область применения, преимущества, принцип работы УП

Область применения и преимущества станков с числовым программным управлением (ЧПУ)

Почему же все большее число производителей отдает предпочтение вложению своих денежных средств только в современное оборудование с автоматизированным управлением, а не покупать сравнительно недорогие универсальные станки?На данный момент практически каждое предприятие, которое осуществляет механическую обработку изделий, имеет в своем парке станков оборудование с числовым программным управлением (ЧПУ). ЧПУ станки выполняют те же функции, которые выполняют универсальные станки с ручным управлением, с той лишь разницей, что в станках с ПУ исполнительные органы перемещаются с помощью автоматики и электроники.

Станки с ЧПУ имеют сложную автоматику и электронику, поэтому требуют тщательного и квалифицированного технического обслуживания и своевременного ремонта.

Первый наиболее значительный плюс в применении ЧПУ станков это высокий уровень автоматизации производства, сравнительно с обычными станками. Станком с ЧПУ, фактически может управлять один человек, более того, этот человек может управлять несколькими станками одновременно. При этом участие этого человека в процессе изготовления детали сведено к минимуму. Как правило, это смена инструмента, установка заготовки, снятие готовой детали со станка.

Вторым преимуществом является точность и повторяемость изготовления деталей на станке с ЧПУ. По одной программе можно изготовить тысячи идентичных и высокоточных деталей

Третий плюс это то, что для изготовления разных деталей нужно только поменять программу. А по проверенной программе можно изготовить уже любое количество деталей в любой момент.

Четвертое преимущество это то, что на станках с числовым программным управлением можно изготавливать такие детали, которые на обычном станке с ручным управлением изготовить невозможно в принципе.

Также хотелось бы отметить более высокую прогнозируемость процесса изготовления. Управляющая программа имеет определенный срок выполнения, поэтому запустив её на станке с ЧПУ оператор знает сколько она будет выполняться, что позволяет относительно точно определять сроки изготовления определенной партии деталей.

Стоимость станков с ЧПУ достаточно высока, не менее дорогим является наладка и обслуживание, однако при разумном использовании и верных объемах производства эти затраты оправданы.

Как работает управляющая программа для станка с ЧПУ

Практически любым станком с ЧПУ управляет программа – управляющая программа (УП).Управляющая система станка ЧПУ преобразует УП в набор определенных команд, передающихся контролерам шаговых двигателей, после чего эти команды преобразуются в импульсы, которые приводят шаговый двигатель в движение. Импульс заставляет вращаться двигатель на один шаг, шаг имеет определенный градус вращения. Например при шаге 1.8 полный оборот двигателя будет 200 шагов.

Датчики, которые установлены на направляющих, адресуют данные о фактической позиции исполнительных органов оборудования обратно в управляющую систему. В этом заключается обратная связь станка с ПУ. В тот момент, когда в систему поступает сигнал, что исполнительны орган находится на необходимой позиции, он выполняет следующие перемещения. Этот процесс будет продолжаться до окончания чтения управляющей программы станком.

Современные станки ЧПУ имеют 3 и более осей, вращаемых шаговыми двигателями. Каждая ось, в большинстве случаев, — это шариково-винтовая пара или система «рейка шестерня». На каждой такой оси, прикрепленной к определенному узлу станка, обрабатывающий инструмент перемещается в плоскостях — x, y, z , или поворачивает на заданный угол(гравировально-фрезерные станки ЧПУ на которых более 3-х осей, токарные станки ЧПУ, некоторые металлообрабатывающие станки ЧПУ).

Управляющая программа (УП) – это, в принципе, набор команд который указывает координаты местоположения обрабатывающего инструмента, с какой скоростью перемещаться инструменту во время обработки и на холостом ходу, скорость вращения инструмента(например фрезы в шпинделе), иногда скорость старта и останова шпинделя.

Чтобы создать такую программу сначала нужно создать 3D модель в каком либо CAD редакторе(AutoCad, 3DMax, SolidWork и т. п.). Далее в CAM редакторе(ArtCam, SolidCam и т.п.) посредством импорта 3D модели создается управляющая программа. В некоторых CAM редакторах(ArtCam) можно создавать как модель, так и управляющую программу. SolidCam является частью системы автоматизированного проектирования(САПР) SolidWork, то есть система(SolidWork) без него может работать а он(SolidCam) без нее нет.

Далее все зависит от чего управляется станок. Сейчас наиболее распространено два варианта: компьютер, и DSP пульт. Компьютер менее предпочтительный вариант, по некоторым причинам(особенности операционных систем и программного обеспечения), подробно на работе станка под управлением компьютера мы останавливаться не будем.

Итак, у нас готовый исполняемый файл с УП и система управления станка – пульт DSP. Далее файл УП копируется на флешь-накопитель, вставляется в пульт, и с пульта запускается УП. Также можно скопировать УП в память пульта и запускать ее непосредственно с него. Если файл управляющей программы создан качественно, то результатом будет готовое качественное изделие.

Как выбрать фрезерный станок с ЧПУ для своего бизнеса?

Фрезерный станок – незаменимый инструмент во многих отраслях современного производства. Он позволяет значительно упростить и автоматизировать обработку практически любых видов материалов: металлов, дерева, пластика и др. Фрезерные станки используют в строительстве и для производства корпусной мебели. Основные сферы, в которых применяется фрезеровка:

- изготовление мебели и элементов;

- ювелирные мастерские;

- изготовление сувениров;

- рекламная индустрия.

Благодаря фрезерному станку можно выполнять операции со сложными заготовками, такими как создание декоративных профилей, пазов, шлиц, шипов, снятие фаски и т.п.

Критерии выбора станка

Существуют следующие критерии, которые помогут определиться с выбором: сфера применения станка, размер рабочего поля, установка дополнительных комплектующих. Рассмотрим каждый из них подробнее:

1. Применение

Для начала необходимо решить, для каких целей вы планируете использовать фрезерный станок. В основном он применяется:

- в мебельной отрасли для производства элементов декора, фурнитуры, мебели;

- при строительстве деревянных построек, бань, уличного декора;

- в рекламной индустрии при создании объемных вывесок, букв и т.д.

2. Размер поля

Размер рабочего поля выбирается исходя из параметров обрабатываемого изделия. Если у вас небольшое производство сувениров или элементов декора, то оптимальный размер поля начинается от 300×300 мм.

Для обработки сложных и больших по размеру изделий, таких как мебель, фасады, рекламные конструкции, размер поля может составлять от 1300×2500 мм.

3. Комплектация

Для увеличения скорости работы и производительности станка его можно укомплектовать дополнительными элементами:

- 4-ой поворотной осью для создания объемных фигур;

- шпинделями, с помощью которых можно изготавливать несколько изделий одновременно;

- столом с автоподачей материала и др.

Независимо от того, для каких целей вы хотите приобрести фрезер, необходимо знать, как правильно выбрать станок, чтобы он полностью отвечал вашим потребностям.

Выбор фрезерного станка с ЧПУ для домашних условий

Если у вас домашний бизнес по производству сувениров, икон, деревянных заготовок или элементов декора, то оптимальным вариантом будут станки для домашней мастерской с небольшим размером рабочего поля, например:

Основное преимущество фрезеров для домашнего использования в том, что, несмотря на небольшой размер, они многофункциональны. Это дает возможность создавать различные элементы, 3D фигуры и изделия любой сложности.

Также компактность фрезера позволяет выполнять работы на территории заказчика, ведь станок полностью помещается в багажнике или на заднем сидении автомобиля.

Если вы планируете создавать более сложные изделия, то для этого можно установить 4-ую поворотную ось, с которой заготовка обрабатывается со всех сторон вместо одной. Четырехосевой станок позволит вам изготовить:

- декоративные деревянные узоры;

- ювелирные изделия;

- мебельную фурнитуру.

Для изготовления сложных изделий и деревянных конструкций у себя дома или на территории заказчика подходящим решением станет станок с рабочим полем 600×1000 мм или 1200 мм.

Выбор фрезерного станка с ЧПУ для малого бизнеса

Малый бизнес отличается средними объемами производства, несложными в изготовлении изделиями и небольшим бюджетом. Сюда может входить изготовление малыми партиями сувениров, мебельной фурнитуры, резных деталей и авторских предметов интерьера.

Для таких целей нет необходимости закупать дорогостоящее оборудование, которое чаще используется в масштабном серийном производстве, а можно остановиться на станках с подходящими для каждой задачи характеристиками.

Как выбрать фрезерный станок с ЧПУ для малого бизнеса?

Для работы в мебельной промышленности и для раскройки мебельных листов ДСП можно выбрать фрезер с ЧПУ ORSON 1325 с рабочим полем 1300×2500 мм, который является оптимальным станком по размеру поля и производительности для изготовления мебели, фасадов, ювелирных изделий и др.

Для небольшого производства оптимальный размер поля станка составит 1200×1200 мм. Подходящий размер поля для производства рекламных вывесок и деревянных конструкций – 1300×2500 мм. Такими параметрами обладают следующие станки:

Некоторые станки можно укомплектовать для определенных задач. Например, фрезерный станок с ЧПУ 1325 можно оборудовать дополнительными шпинделями, которые позволяют увеличить скорость создания элементов декора, деревянных заготовок, фурнитуры и т.д.

Также можно установить поворотный шпиндель для работы с круглыми фасадами или поворотный шпиндель с 5-ой осью для работы со сложными объемными формами.

Выбор фрезерного станка с ЧПУ для крупного бизнеса

Крупный бизнес отличается большими объемами производства, что требует от станков высокой производительности и бесперебойной работы оборудования.

Какой фрезерный станок лучше подойдет для большого предприятия?

Первое, на что вам необходимо обратить внимание – это специфика вашего бизнеса. Если у вас потоковое производство мебели, рекламных конструкций или деревянных строений, то вы можете выбрать фрезер с автоматической подачей материала. Стол с автоподачей делает процесс обработки изделий удобнее, увеличивает производительность и скорость работы.

Для крупного бизнеса мы предлагаем следующие станки:

- фрезерный станок с ЧПУ ORSON 1325 с рабочим полем 1300×2500мм;

- фрезерно-гравировальные станок с ЧПУ S2030 с рабочим полем 2000×3000мм;

- фрезерно-гравировальные станок с ЧПУ 2030 с низким столом.

Второе – это дополнительная комплектация станка. Для быстрой и удобной обработки материалов вы можете добавить к станку двигающийся портал, с помощью которого материал обрабатывается по всей поверхности стола.

Также вы можете установить автоматическую смену инструмента, которая заменяет работу оператора и ускоряет обработку изделий.

Для увеличения скорости обработки материала станки оборудуют шпинделями. Их количество зависит от потребностей заказчика и вида обрабатываемого изделия.

- Если у вас потоковое производство одинаковых деталей, то на станок устанавливают от 4-х до 8-ми шпинделей, что позволяет изготавливать до 8-ми деталей одновременно.

- Если вы производите полностью готовые сложные изделия с большим количеством разных элементов (рекламные вывески, лестницы), то для этого подойдет станок с меньшим количеством шпинделей – от 1-го до 4-х.

- Если для вашего бизнеса нужен фрезер с нестандартным размером поля, то мы сможем изготовить подходящий станок на заказ.

Возникли вопросы при выборе станка?

Оставьте заявку или обратитесь к нам по телефону: 8-800-700-07-06.

Классификация современных систем ЧПУ

Системы управления и станки с числовым программным обеспечением настолько сложны, что их невозможно классифицировать по какому-то одному признаку. Основные характеристики систем ЧПУ позволяют систематизировать их следующим образом:

1. В зависимости от способа управления исполнительными механизмами станка:

- Позиционные. Здесь инструмент в соответствии с программой движется от одной точки, в которой производится необходимая операция с заготовкой, к другой, где также выполняется обработка, Во время перемещения инструмента никакие другие операции не выполняются.

- Контурные, в которых обработка может производиться по всей траектории движения инструмента.

- Универсальные– системы, в которых могут применяться оба принципа управления.

2. По возможностям и способу позиционирования:

- Абсолютный отсчет– местоположение подвижного механизма станка всегда определяется по расстоянию от начала координат.

- Относительный отсчет при позиционировании осуществляется приращением дополнительного пути к координатам предыдущей точки, которая временно принимается за начало координат. Затем началом координат считается следующая достигнутая точка.

3. По наличию или отсутствию обратной связи в контуре управления:

- Разомкнутые – («открытого» типа). Перемещение исполнительных элементов производится по командам, содержащимся в программе. Информация о фактически достигнутых координатах отсутствует.

- Замкнутого типа (закрытые). В системах этого типа координаты положения исполнительных механизмов постоянно контролируется.

- Самонастраивающиеся («закрытые» повышенной точности). Более совершенная система, которая запоминает поступающие сведения о расхождении заданных и фактических координат исполнительного элемента, отрабатывает их, и корректирует новые команды с учетом изменившихся условий.

4. В зависимости от технического уровня используемых микропроцессоров, микроконтроллеров или управляющих ПК, различают:

- Системы 1-го поколения

- Системы 2-го поколения

- Системы 3-го поколения

5. По количеству координатных осей.

Различные станки, оборудованные ЧПУ, могут поддерживать режимы работы с различным количеством координатных осей – от двух до пяти. Например, если при движении заготовки на фрезерном станке (3 координаты – X,Y,Z), она одновременно может поворачиваться вокруг своей оси, такой станок называют 4-координатным. Простейшие сверлильные и односуппортные токарные станки имеют две координатные оси.

Компьютер нуждается в программе

В отличие от стандартного персонального компьютера, который является универсальным устройством для обработки информации и способен работать с любыми данными, представленными в цифровом виде, микропроцессор, используемый в конструкции многих станков с ЧПУ, – устройство специализированное. Он не содержит ничего лишнего, и весь набор его функций предназначен для выполнения главной задачи – контроля состояния всех исполнительных органов станка и управления их работой по специальной программе. Чтобы управлять особо сложными современными станками, применяют более производительные и многозадачные устройства – промышленные компьютеры.

Одной из самых важных характеристик, которая позволяет судить о производительности и технических возможностях станка и управляющей его работой системы, является количество «осей». Иначе говоря, – каналов взаимодействия с объектом, управляемых параметров. Однако в любом случает, независимо от того, микропроцессор какого уровня сложности и архитектуры установлен в данном управляющем контроллере, для его работы нужна предварительно подготовленная программа. В которой должны быть точно и последовательно описаны все действия механизмов станка, необходимые для изготовления или обработки требуемой детали.

При работе станков с ЧПУ используется два вида программ:

- Системные (служебные) программы, которые хранятся в ПЗУ (постоянном запоминающем устройстве системы). Они обеспечивают начальный этап работы контроллера после включения, отвечают за настройку станка и всей системы, ее способность понимать команды оператора и взаимодействовать с внешними устройствами.

- Управляющие – внешние программы. Содержат набор команд и инструкций для исполнительных органов станка. Управляющие программы (УП) в контроллер может пошагово вводить оператор, возможен ввод с внешних носителей информации, а в современных системах программы могут поступать прямо с компьютеров разработчиков ПО через компьютерную сеть предприятия.

Заменив человека, который до наступления эры станков с ЧПУ сам успешно справлялся с изготовлением нужных деталей, программируемый блок управления, он же – контроллер, должен обеспечить требуемый результат, пошагово включая и выключая механизмы передвижения стола, заготовки и инструментального магазина, меняя режимы вращения или скорость поступательного движения заготовки. В результате выполнения программы должна быть получена деталь, полностью соответствующая заданию по размерам и чистоте обработки поверхностей.

Компании, которые стояли у истоков разработки и производства систем CNC, на первом этапе программировали свои станки при помощи собственных, специально разработанных команд. Если бы при таком подходе на производство попали станки с ЧПУ от разных производителей, подготовка программ для их работы была бы трудно выполнимой задачей. Чтобы попытаться обеспечить программную и техническую совместимость оборудования различных брендов, язык создания программ для станков с ЧПУ был унифицирован.

Базовым управляющим кодом для подготовки программ стал набор команд, разработанный специалистами компании Electronic Industries Alliance в 60-е годы прошлого столетия. Это так называемый язык «G» и «M» кодов, который чаще называют просто G-кодом (G-code). Принятые в этом языке обозначения подготовительных и основных функций начинаются с латинской буквы «G», а обозначение дополнительных – технологических команд – с буквы «M».

«G»« и «M» коды в программах для станков с ЧПУ

По стандарту все команды, код которых начинается с буквы «G», предназначены для линейного или кругового передвижения рабочих органов станка, выполнения определенных последовательностей действий, функций управления инструментами, сменой параметров координат и базовой плоскости. Синтаксис команды обычно состоит из наименования G-кода, координат или адресов перемещений (X, Y, Z) и заданной скорости движения рабочего органа, обозначаемой буквой «F».

В команду может быть включен параметр, описывающий продолжительность паузы, так называемую выдержку – «P», указание о параметрах вращения шпинделя – «S», значение радиуса – «R», функцию коррекции инструмента – «D», а также параметры дуги «I», «J» и «K».

Пример G кода

Код №1 – G01 X0 Y0 Z110 F180; Код №2 – G02 X20 Y20 R5 F200; Код №3 – G04 P1000

В первом примере код G01 обозначает «линейную интерполяцию» – прямолинейное перемещение с указанной скоростью (F) к заданной точке с координатами (X,Y,Z). Во втором примере указан код G02, который описывает дугообразное перемещение (круговая интерполяция). При этом код G02 соответствует перемещению в направлении вращения часовой стрелки, а его антипод G03 – против. В третьем примере содержится код команды, описывающий время задержки в миллисекундах.

Технологические команды, обозначаемые буквой «M», отвечают за включение или отключение определенных систем станка, смену инструмента, начало или окончание какой-либо специальной подпрограммы, другие вспомогательные действия.

Пример M кода

Код №1 – M3 S2000; Код №2 – M98 P101; Код №3 – M4 S2000 M8.

Здесь в первом примере указана команда о начале вращения шпинделя со скоростью «S». Во втором – распоряжение о вызове указанной подпрограммы «P». Третий пример описывает команду о включении основного охлаждения (M8) при вращении шпинделя со скоростью (S) в направлении против часовой стрелки (M4).

Методы создания и структура управляющих программ

Современное оборудование позволяет создавать программы для работы станков с ЧПУ несколькими способами:

- Написание программы вручную или в текстовом редакторе ПК.Необходимый этап в подготовке специалистов для работы на станках с ЧПУ. Подходит также как основной способ программирования на производствах, где в течение длительного времени выпускают несколько простых деталей, не прибегая к перестройке оборудования.

- Составление и ввод программы на стойке ЧПУ. Пульт управления большинства современных систем управления содержит клавиатуру и дисплей, что позволяет программировать и просматривать виртуальную имитацию процесса обработки непосредственно на рабочем месте. Многие системы позволяют производить ввод программ в «фоновом» режиме, когда станок занят обработкой заданной детали.

- Использование возможностей CAD-CAM систем компьютеризированной подготовки производства. Специальное программное обеспечение позволяет создать трехмерную модель детали, рассчитать и подготовить программу для ее производства. А также виртуально «изготовить» требуемую деталь, используя реальные данные о кинематике конкретного станка. Этот метод позволяет создавать управляющие программы быстро и точно, практически исключить ошибки программирования и связанную с этим порчу заготовок. Особенно высока эффективность данного способа при создании УП для изготовления особо сложных деталей.

Структурно программа в G-кодах состоит из кадров. Так называют группы команд, которые предназначены для совершения какого-либо завершенного действия. Кадры могут состоять и из одной команды. Об окончании каждого «кадра» сообщает знак перевода строки (ПС/LF). Каждая программа начинается с пустого «кадра», который состоит их знака «%», а заканчивается кодами М02 или М30, обозначающими соответственно финиш программы или окончание имевшегося в памяти информационного блока.

Указанная структура и язык подготовки программ для оборудования с ЧПУ закреплены в международных стандартах RS2740, ISO-6983-1.82, а также ГОСТ СССР 20999-83. Отечественные профильные специалисты часто используют обозначение «ИСО-7 бит», которое закрепилось за программами в G-кодах еще со времен СССР. Программисты компаний, которые разрабатывают и производят станки с ЧПУ, при подготовке программного обеспечения обязаны придерживаться требований мировых стандартов.

В некоторых случаях, когда разработчики наделяют свои системы дополнительными возможностями и некоторыми специальными функциями, могут иметь место определенные отклонения программного обеспечения от стандарта создания программ в G и M кодах. В таких случаях следует внимательно изучить документацию, которая должна быть предоставлена производителем оборудования.

Системы ЧПУ всемирно признанных лидеров отрасли

Система SINUMERIK

Программное обеспечение для цифровой управляющей системы SINUMERIK, которую выпускает всемирно известная корпорация SIEMENS AG, также базируется на G и M кодах, но содержит и некоторые дополнительные команды, не включенные в стандарт.Современные полностью цифровые системы на базе платформы Sinumerik 840D используются на самых ответственных процессах обработки металлов, требующих высокой точности и быстродействия.

Система HEIDENHAIN

Многовариантность и гибкость программирования в G и M кодах учтена создателями программных станций и передовых систем ЧПУ HEIDENHAIN. Эта немецкая компания успешно работает в направлении модернизации устаревших станков NC за счет установки новых управляющих систем.Универсальные программные станции от компании Heidenhaih позволяют не только создавать необходимые программы обработки на персональных компьютерах, но и тестировать ПО, подготовленное при помощи CAD-CAM систем.

Система FANUC

Системы управления, которые производит японская компания FANUC, известны во всем мире и используются на многих предприятиях. Очень популярны стойки ЧПУ от FANUK LTD и в России. Специалисты этой корпорации одними из первых адаптировали работу своих систем под программы в G и M кодах, и сумели организовать работу самых сложных систем строго в рамках стандарта программирования.Распространенные стойки FANUK серии 0i рассчитаны на работу с 6-8 управляемыми осями (одновременное управление – 4 оси). Стойки серий 30i-35i позволяют производить высокоточную обработку на наивысших скоростях, и являются пока недостижимым ориентиром для многих конкурентов.

Система FAGOR

Успешно работает в России и странах СНГ испанская компания FAGOR AUTOMATION. Ее последние разработки, к которым относится ЧПУ FAGOR CNC 8070, полностью совместимы с персональным компьютером, имеют феноменальные возможности и могут управлять самыми сложными станками.Возможно управление по 28 (!) интерполируемым осям (4 канала одновременно), может поддерживать по 4 шпинделя и инструментальных магазина. Создатели системы гарантируют скоростную обработку, нанометрическую точность и высочайшую чистоту обработки поверхности.

Система от «Балт-Систем»

Приятно отметить, что наряду с иностранными компаниями на рынке разработки и производства систем управления для станков с ЧПУ с 1998 года успешно работает российская компания «БАЛТ-СИСТЕМ». Специалисты считают, что при модернизации устаревшего оборудования выгоднее всего устанавливать системы от «Балт-Систем», так как они в несколько раз дешевле импортных, вполне надежны и функциональны.На российских предприятиях успешно работают и отлично себя зарекомендовали устройства ЧПУ NC-210, NC-220, NC-230. Самые сложные обрабатывающие центры и высокоскоростные многосуппортные станки могут работать под управлением стойки NC-110, которая на сегодня является лучшей в соотношении цена-качество.

Станки с ЧПУ прочно вошли в нашу жизнь и стали незаменимыми помощниками человека в производственной деятельности. Без этих систем было бы невозможно изготавливать многие, успевшие стать привычными и обыденными вещи. Причем все необходимые детали станки под управлением ЧПУ обрабатывают быстро и качественно, с недостижимой ранее точностью, а при массовом производстве – невероятно низкой себестоимостью. Дальнейшее развитие систем ЧПУ идет по пути объединения отдельных станков в производственные комплексы, удешевления процесса подготовки производства и снижения стоимости управляющих систем. Пожелаем разработчикам успеха!

CNC ONE — фрезеровка и гравировка металла и дерева на одном ЧПУ-станке | Электронные конструкторы и наборы | Дайджест новостей

Данный станок был найден на просторах краудфандинговой платформы Kickstarter. По заявлениям создателей, станок с ЧПУ CNC ONE имеет простую конфигурацию, достаточно мощный и имеет понятную, для новика, операционную систему.

CNC ONE может обрабатывать широкий спектр материалов на высоких скоростях, начиная от мягких пластмасс и дерева до латуни и твердого алюминия. CNC ONE является одним из крупнейших станков с ЧПУ в своем классе. Большие размеры и высокая надежность позволяют фрезеровать проекты любого размера до 1000х1000х80 мм.

CNC ONE поставляется с предварительно собранными компонентами. Для пользователя это означает закручивание нескольких винтов и подключение кабелей. И станок готов к запуску буквально через 30 минут. При этом существует серьезная платформа для обучения новичков, где собрано около 50 уроков, которые позволяют вникнуть в процесс.

Для CNC ONE был придуман совершенно новый рабочий процесс. Как заверяют создатели, они устранили все ненужные шаги и оптимизировали станок для лучшего бесплатного программного обеспечения CAD/CAM для любителей и профессионалов, под названием Autodesk Fusion 360. Интегрированная система Wi-Fi с открытым исходным кодом позволяет управлять CNC ONE так, как нравится пользователю: использовать смартфон, встроенный сенсорный экран или беспроводное подключение ноутбука. При этом ни один другой производитель не предлагает так много вариантов управления.

90% непромышленных станков с ЧПУ используют шаговые двигатели. Они недороги, но обеспечивают низкую скорость и ускорение. CNC ONE является первым в своем ценовом классе станком, который использует серводвигатели. Это делает его в 4 раза быстрее, чем его конкуренты. Другие компании при создании станков используют алюминиевые детали диаметром 10 мм или стальной лист толщиной 3-5 мм. На станке CNC ONE используются тяжелые алюминиевые детали толщиной до 20 мм.

Стоимость CNC ONE начинается от 2190 евро и может доходить до 4000 евро.

Источник: kickstarter

Важность обслуживания станков с ЧПУ

Техническое обслуживание станка с ЧПУможет показаться утомительным занятием по сравнению с другими задачами успешного механического цеха. Когда машина выходит из строя, это может стоить владельцу бизнеса тысячи долларов не только из-за затрат на ремонт поломки, но и из-за упущенной выгоды. В моменты раздражения пропущенное техническое обслуживание может сводить с ума. При большом количестве механических движущихся частей и высокотехнологичных деталей поломки неизбежны. Тем не менее, краткий последовательный контрольный список и долгосрочный план профилактики могут помочь снизить риск дорогостоящих остановок.

Ежедневное обслуживание станков с ЧПУ

Это «яблоки в день», благодаря которым ваши станки с ЧПУ не попадут в отделение неотложной помощи. Они кажутся простыми, и они есть. Выполнение нескольких мелких проверок в конце каждого дня или каждой смены может помочь выявить проблему до того, как она превратится в крупный сбой. Специалисты по станкам в Absolute Machine Tools рекомендуют следующий график ежедневного технического обслуживания:

- Проверьте эти жидкости.Для станков с ЧПУ требуются соответствующие уровни жидкости, например, смазки и гидравлической жидкости. Ежедневная работа со своими машинами даст вам хорошую основу для определения того, насколько быстро необходимо пополнить жидкости. Когда машины начинают использовать жидкость с большей скоростью, проверьте свои машины. Чрезмерное употребление жидкости может быть признаком проблем.

- Дайте им смазку. Grease — это плавный оператор, который поддерживает все рабочие части в движении и нарезании канавок. Не все механические мастерские проверяют точки смазки каждый день, но мы рекомендуем проверять все движущиеся части на предмет сухих участков.Быстрое нанесение смазки значительно снижает нежелательный износ.

- Обновите тряпкой. Протрите все поверхности, чтобы придать им немного блеска, очистив от грязи магазинную грязь. Ежедневная протирка машины также предотвратит накопление более мелкой металлической стружки в областях, подверженных повреждениям, таких как уплотнения, покрывающие пути.

Весенняя очистка фрезерных и токарных станков

При выполнении генеральной очистки фрезерных станков:

- Убедитесь, что корпус станка очищен и стружка полностью удалена из-под крышек ходовой части и из области шарико-винтовой передачи.В основном, выполняйте полную очистку корпуса!

- Убедитесь, что все смазочные материалы находятся на нормальном уровне и функционируют должным образом.

- Выполните точную регулировку (при необходимости) на устройстве автоматической смены инструмента, чтобы оно продолжало безупречно менять инструменты, без зависаний и заеданий.

- Выполните тщательную проверку шпинделя и трансмиссии шпинделя, чтобы убедиться в отсутствии загрязнений, которые могут повлиять на общий срок службы шпинделя.

- Проверяйте ремни шпинделя на предмет натяжения, масла, стружки и износа, чтобы избежать ненужных или несвоевременных простоев и избежать повреждения детали во время операций резания.

- Рекомендуется выполнить тест ballbar для проверки круглости и выравнивания плоскостей станка.

При выполнении генеральной чистки токарных станков:

- Укажите выравнивание револьверной головки, задней бабки и передней бабки токарного станка для обеспечения оптимальной точности и стойкости инструмента.

- Убедитесь, что все смазочные материалы находятся на нормальном уровне и функционируют должным образом.

- Выполните точную настройку револьверной головки (при необходимости), чтобы избежать зависаний, застреваний или проблем с индексацией.

- Проверить гидравлическую систему на предмет загрязнения и загрязнения.

- Проверить привод на наличие стружки.

- Проверьте ремни шпинделя на натяжение, износ и общее состояние, чтобы избежать ненужных или несвоевременных простоев и избежать повреждения детали во время операций резания.

- Выполните тест ballbar для проверки точной округлости и совмещения плоскостей XZ.

Для обоих типов машин настоятельно рекомендуется часто проверять или заменять фильтры, чтобы гарантировать общую целостность ваших систем.

Absolute Machine Tools имеет необходимое оборудование для осмотра станков с ЧПУ и профилактического обслуживания или весенней чистки: Renishaw Ballbar для округлости, Renishaw Laser для компенсации погрешности шага, лазер Hamar Triple Scan для центровки и лазер Faro Tracker для центровки.

План профилактического обслуживания

План профилактического техобслуживания (PMP) жизненно важен для поддержания рабочего оборудования в рабочем состоянии и зарабатывания денег. Регулярные проверки повышают эффективность производства, увеличивают время безотказной работы и увеличивают прибыль.Не убежден? Примерьте это на размер: незапланированные поломки станков с ЧПУ обычно обходятся в 5 раз дороже, чем ежегодные PMP. Между ускоренной доставкой деталей и потраченными впустую часами PMP всегда выигрывает в плане экономичного обслуживания оборудования.

Absolute Machine Tools предлагает три уровня PMP, которые точно соответствуют любому бюджету магазина и могут быть выполнены для любой марки. Наш пакет Gold Premier Package — это контрольный список из 15 пунктов, предназначенный для обслуживания станков с ЧПУ в течение многих лет. Наша Gold PMP проверяет точность, повторяемость и целостность деталей и устанавливает стандарт элитного обслуживания.Пакет Silver — это план из 13 пунктов, который покрывает все основные потребности в расширенном обслуживании, а пакет Bronze позволяет проводить 10 проверок с высокой потребностью для магазинов с ограниченным бюджетом.

Все три наших плана профилактического обслуживания помогут поддерживать работу ваших станков с ЧПУ. Магазины, которые предпочитают проводить техническое обслуживание собственными силами, по-прежнему могут использовать Absolute для изготовления запасных частей. Сервисный отдел Absolute Machine Tools инвестировал более 20 миллионов долларов в запасные и прочие детали для станков с ЧПУ. Позвоните нам сегодня, если вам потребуется обслуживание станков с ЧПУ.

Чем занимается машинист с ЧПУ? (с иллюстрациями)

Станки с числовым программным управлением (ЧПУ) используются в большинстве современных станочных мастерских и на объектах массового производства для повышения точности и эффективности при формовании металлических деталей. Машинист с ЧПУ специально обучен программированию, эксплуатации и обслуживанию такого оборудования. Он или она использует экспертные знания для настройки станков, способных резать, гнуть, формировать и полировать необработанный металл в готовые детали и инструменты.

Станок с ЧПУ.Современные технологические достижения в разработке и внедрении станков с ЧПУ изменили характер работы машиниста. Если раньше профессионал вырезал и отливал металлические детали вручную, то современные машинисты могут программировать и контролировать работу полностью автоматизированного станка.В некоторых магазинах горстка квалифицированных станков с ЧПУ может выполнять такой же объем работы, как несколько десятков ручных станочников. Профессионалы читают и интерпретируют чертежи, вводят данные в компьютерную систему и проверяют точность работы машины. Машинисты несут ответственность за тщательную настройку и обслуживание хрупких деталей.

Промышленный станок для лазерной резки обычно управляется через интерфейс ЧПУ.Машинист с ЧПУ часто участвует в проектировании нового оборудования, обеспечивая экспертный взгляд на эффективность новых продуктов. Он или она мог бы работать с инженерами и программистами над разработкой более совершенных машин, например тех, которые используют лазерные устройства или инструменты для гидрорезки. Машинист с ЧПУ использует свой личный опыт, чтобы информировать дизайнеров и инженеров о подходящих размерах и скоростях для различных видов оборудования, а также тестировать прототипы, чтобы гарантировать их точность.

Оператор станка с ЧПУ должен быть знаком с программированием станка с ЧПУ, а также с обслуживанием и поиском неисправностей.Чтобы стать машинистом с ЧПУ, человек обычно должен иметь как минимум диплом средней школы и опыт работы с оборудованием и компьютерами.Некоторые работодатели требуют от новых машинистов пройти программу обучения в профессиональном училище или муниципальном колледже, пройти обучение в магазине или и то, и другое. Учебные программы, которые могут длиться от шести месяцев до двух лет, предусматривают аудиторные и практические занятия для будущих машинистов. Студенты узнают о различных станках с ЧПУ и новейших технологиях, а также о процедурах безопасности и правилах на рабочем месте. Стажировка может длиться до четырех лет и состоять из оплачиваемого обучения на рабочем месте под наблюдением опытных машинистов с ЧПУ.

Как минимум, машинист с ЧПУ имеет диплом средней школы и опыт работы с машинами и компьютерами.В Соединенных Штатах новый машинист с ЧПУ может выбрать сертификацию, сдав письменный экзамен, проводимый Национальным институтом навыков металлообработки.В большинстве других промышленно развитых стран есть аналогичные национально признанные организации, которые аккредитуют квалифицированных станков с ЧПУ. Получение сертификата обычно не является требованием для приема на работу, хотя получение сертификата может повысить квалификацию машиниста и открыть больше возможностей для трудоустройства.

Квалифицированные рабочие, такие как станки с ЧПУ, часто изучают свои профессиональные навыки в профессиональных школах или на работе.Обзор станка с ЧПУ

Навигация по документам… Как пользоваться этим сайтом Начало работы

Станки с ЧПУ

Ellison Technologies предлагает широкий спектр станков с ЧПУ для удовлетворения всех ваших производственных потребностей.Мы являемся гордым дистрибьютором станков Doosan. Благодаря нашему обширному списку услуг поддержки мы можем помочь вам инвестировать в правильные решения для оптимизации ваших производственных возможностей. Наша цель — сделать так, чтобы ваши капитальные вложения сделали вас более прибыльным и эффективным, чтобы вы могли сосредоточиться на развитии своего бизнеса.

-

Токарные центры

— Токарный центр, также известный как токарный станок, представляет собой тип станка, который удерживает цилиндрическую трубчатую заготовку на одном или обоих концах и вращает ее, в то время как режущие инструменты сбривают слои материала.Токарные станки производят детали цилиндрической формы, которые обычно имеют прямые стороны и круглые концы. Токарные станки могут производить самые разные детали, в том числе сложные детали с жесткими допусками или спецификациями. Есть два типа токарных центров: вертикальные токарные станки и горизонтальные токарные станки. Хотя горизонтальный токарный станок используется чаще, иногда необходимо использовать вертикальный токарный станок для более крупных и тяжелых деталей или ограничений по площади. Единственная разница между двумя токарными станками — это угол, под которым режется материал.

Токарно-фрезерные центры

— Токарно-фрезерные центры предлагают преимущества как фрезерной, так и токарной обработки в одном обрабатывающем центре для достижения оптимальных результатов. Этот тип станков с ЧПУ имеет множество преимуществ, поскольку он объединяет несколько операций. Например, это сокращает время настройки, сокращает время работы и повышает качество детали.

-

Швейцарская токарная обработка