Устройство штангового дизельного молота — полезная информация

Работа дизель молотов внутреннего сгорания основана на принципе действия карбюраторного двигателя или дизеля. Наиболее распространены из этого типа молотов штанговые и трубчатые дизель молоты.

В рабочий процесс штангового молота входит поршневой блок, ударная часть, представленная цилиндром, направляющие штанги, топливный резервуар, кошка для подвешивания молота на копре с применением тороса, траверса для определения расположения молота в сравнении с положением стрел копра. Для установки молота на свае используется шарнирная опора. Перемещение ударной части молота происходит в раме, созданной вертикальными направляющими штангами, соединенных в нижней части наголовником, к которомуц прочно крепится поршень. Молот в ударной части представляет собой цилиндр, нижняя часть которого открыта.

Принцип работы устройства

При поднятии цилиндра к траверсе и последующем его опускании, производится ударное воздействие на наголовник.

При следующем падении происходит новое сжатие воздуха с воспламенением и повторение цикла. На наголовнике располагается топливный насос, обеспечивающий подачу топлива к цилиндру в автоматическом режиме. Это важная деталь молота, соединенная с топливным резервуаром. Подвод топлива осуществляется топливопроводом, имеющим на конце форсунку, размещенную в дне поршня. Подача порции топлива в цилиндр производится нажатием рычага, расположенного в верхнем отделе насоса.

Захват цилиндра производится с помощью особого устройства с крюком, находящегося в пространстве, разделяющем цилиндр и траверсу. К лебедке прикреплен трос, поднимающий молот в момент установки его на сваю, которую следует забить, и цилиндр во время запуска молота.

Входящие в штанговый дизель молот детали:

- поршень;

- ударный элемент;

- штанги, дающие направление;

- резервуар для топлива; 5 кошка;

- траверса.

Работа дизель-молота выполняется в автоматическом режиме, с совершением 50 — 60 ударов за 1 минуту. При холостой работе регулирование высоты подъема молота производится изменением количества сгораемого топлива, ее значение достигает 1 — 2 м.

Последовательность забивания свай дизель-молотом:

- Из крайнего верхнего положения цилиндр отцепляется от лебедки, поднявшей его, и падает;

- В этот момент производится сжатие воздуха и вспыхивание горючего с образованием газов, отбрасывающих цилиндр вверх;

- Воздействуя на поршень, газы способствуют погружению сваи;

- При достижении самой верхней точки, цилиндр обрушивается вниз с автоматическим повторением рабочего цикла оборудования до выключения топливного насоса.

Эта конструкция молота предусматривает подвижность цилиндра для применения в виде ударной детали. Существует и конструкция молота, имеющая обратный принцип работы — неподвижность цилиндра и использование для удара тяжелого передвигающегося поршня. Эти дизель молоты называются трубчатыми. Ударная часть трубчатого молота имеет вес 500 — 2 500 кг, производят 47 — 55 ударов в минуту. Трубчатый вид молота оснащается топливным насосом низкого давления, назначение которого — дозировать горючее и подавать в камеру, в которой происходит его сгорание. При ударе головки поршня по имеющейся в пяте цилиндра округлой впадине, в которой находится подаваемое насосом топливо, происходит его распыление.

Главные преимущества трубчатого вида молотов относительно штанговых:

- Исключение поломок благодаря отсутствию верхней траверсы;

- Значительно более высокий подъем ударной части у штанговых молотов постепенно выводят из строя траверсу;

- Использование насоса, создающего низкое давление, отличающегося долговечностью и простотой обслуживания;

- Топливо сгорает значительно лучше благодаря тщательному очищению цилиндра в результате естественной вентиляции от образующихся в нем продуктов сгорания.

К недостаткам молотов внутреннего сгорания можно отнести крупные габариты (при весе трубчатого дизель-молота 2 500 кг его длина имеет 4, 5 м.). Это делает более сложной их эксплуатацию. Работа и уход за дизель молотом должны производиться квалифицированными сотрудниками для предупреждения их поломки. На слабых грунтах это оборудование работает недостаточно эффективно из-за подбрасывания цилиндра вверх на малое расстояние, вследствие чего воздух недостаточно сильно сжимается и горючее в камере сгорания может не воспламениться.

Трубчатые дизельные сваебойные молота | Завод Сваебойного Оборудования

Трубчатые дизельные сваебойные молота отличаются высокой надежностью, экономичностью и лучшим соотношением энергии удара к массе молота и ударной части.

В России изготавливаются трубчатые дизельные молота с массой ударной части 600 (500), 1250,1800, 2500, 3500 и 5000 кг. За рубежом (в Германии, США и Китае) изготавливают и более тяжелые трубчатые дизельные молота подробнее читайте в нашей статье «Тяжелые сваебойные молота»

В отличии от молотов штангового типа, у которых ударной частью является цилиндр, ударная часть трубчатых молотов представляет собой подвижный поршень. Цилиндр же молота остается в процессе работы в относительно неподвижном состоянии и обеспечивает заданное направление возвратно поступательного движения ударной части, а также служит рабочим цилиндром двигателя. Молот такого типа имеет два поршня верхний ударный и нижний передающий удар на сваю – шабот.

Цилиндр же молота остается в процессе работы в относительно неподвижном состоянии и обеспечивает заданное направление возвратно поступательного движения ударной части, а также служит рабочим цилиндром двигателя. Молот такого типа имеет два поршня верхний ударный и нижний передающий удар на сваю – шабот.

Конструкция трубчатого дизельного молота

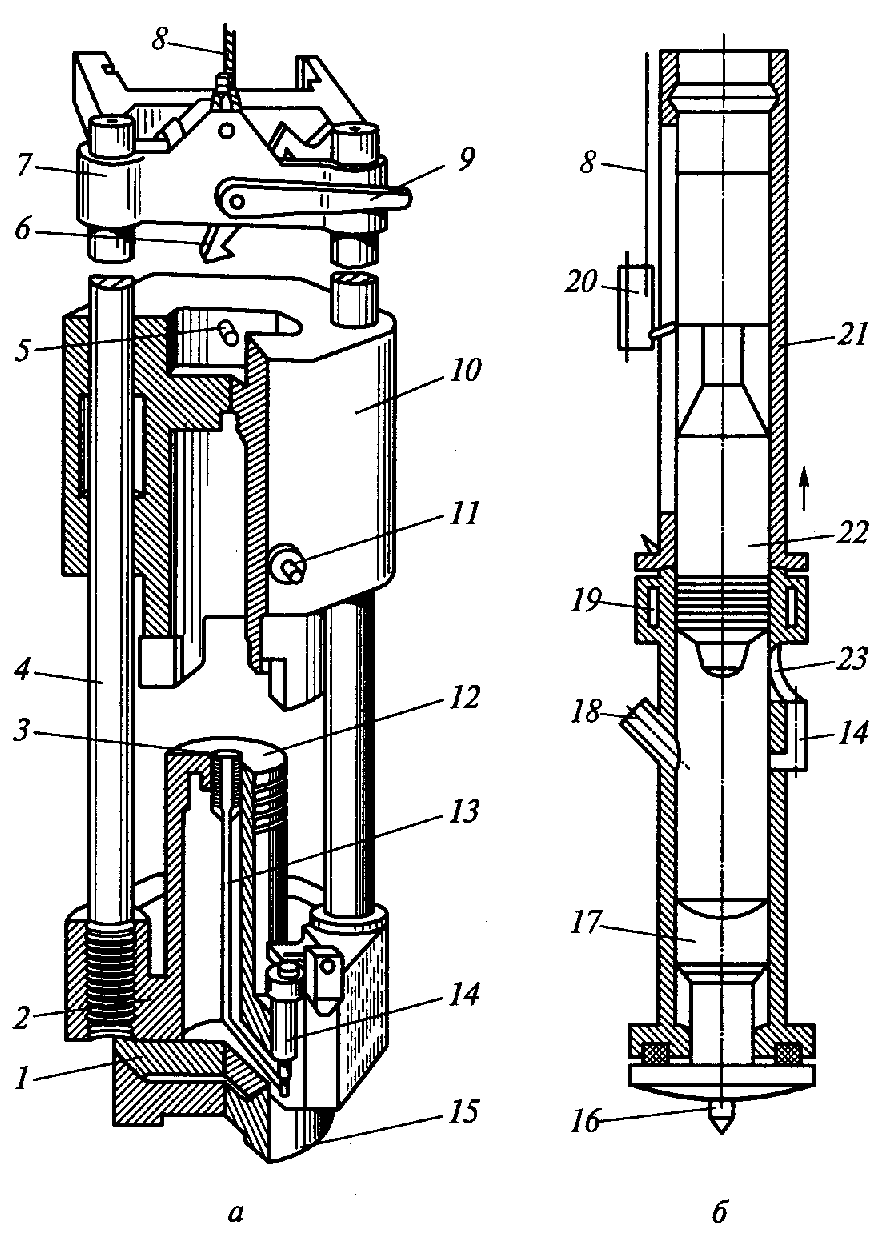

Молот состоят из следующих основных частей: поршня 1, цилиндра

Молот типа МСДТ1-1800 (СП76А)

1–поршень; 2–ушко; 3–бак топливный; 4–фильтр; 5–насос топливный; 6–кольцо-ловитель; 7–кольцо компрессионное; 8–подшипник верхний; 9–шабот; 10–подшипник нижний; 11–кольцо амортизатора; 12–амортизатор; 13–планка; 14–маслопровод для смазки шабота; 15–горловина сливная; 16–захват левый; 17, 23, 25–горловина заливная; 18–бак водяной; 19–патрубок выхлопной; 20–болт; 21–бак масляный; 22–маслопровод для смазки поршня; 24–захват правый; 26–упор взвода; 27–кошка; 28–болт стопорный; 29–труба направляющая; 30–направляющая кошки; 31–табличка; 32–упор сброса; 33–крышка продольного паза; 34–ухо; 35–крышка; 36–насос масляный; 37 — цилиндр

Принцип работы трубчатого дизельного молота

Большинство трубчатых дизельных молотов работают по принципу ударного распыла топлива.

Основной рабочей (ударной) частью молота является поршень, который движется в трубе-цилиндре и ударяет по шаботу, закрывающему цилиндр снизу. Шабот передает удар поршня на сваю и является наиболее нагруженной деталью, работающей при значительной температуре.

Молот работает автоматически по схеме двухтактного двигателя. При подъеме поршня свежий воздух засасывается в цилиндр. При ходе поршня вниз часть воздуха выходит из цилиндра до тех пор, пока поршень не закроет выхлопные отверстия. Цикл продувки цилиндра заканчивается.

При дальнейшем движении поршня вниз происходит сжатие воздуха в рабочем цилиндре. В то же время поршень воздействует на рычаг привода насоса, и насос подает определенное количество топлива в цилиндр (на шабот молота). В конце сжатия в цилиндре резко повышается давление и температура воздуха. Сжатие воздуха создает первоначальное давление на сваю, способствующее ее погружению. При ударе поршня по шаботу происходит основное погружение сваи и одновременно распыливается и начинает гореть топливо в камере сгорания.

При ходе поршня вверх открываются выхлопные отверстия, выходят отработанные газы, и снова начинается цикл продувки цилиндра. Достигнув верхней точки хода, поршень снова падает вниз, повторяя цикл до тех пор, пока молот не будет остановлен.

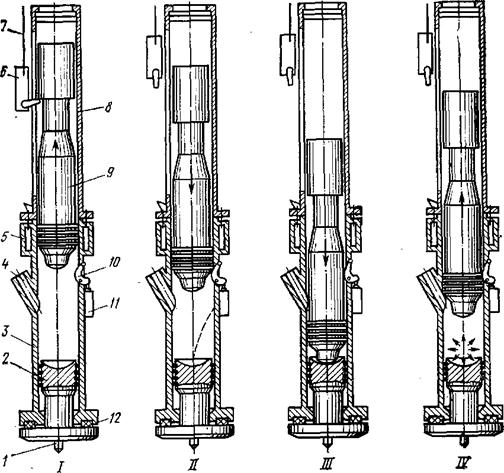

Схема работы молота

1- кошка; 2- поршень; 3- насос топливный; 4- патрубок выхлопной; 5- цилиндр;6- шабот;

I – подъём поршня (пуск), продувка цилиндра; II – конец продувки, подача топлива; III – конец сжатия, удар по шаботу, горение топлива; IV – конец горения топлива, выхлоп, начало продувки.

Высота хода поршня зависит от величины погружения сваи при ударе и количества подаваемого топлива. При большом погружении сваи в начале забивки ход поршня наименьший, поэтому, если забивается слишком легкая свая в слабый грунт, молот может не запуститься даже после многих попыток пуска. В этом случае нужно применить более легкую модель молота.

В этом случае нужно применить более легкую модель молота.

Особенности конструкции трубчатых дизельных молотов, предлагаемых ООО «Завод сваебойного оборудования»

- Конструкция камеры сгорания имеет форму открытой торы, то обеспечивает эффективное смешивание сжимаемого воздуха с топливом и предотвращает разрушение ударных частей молота.

- В конструкции молота предусмотрен отдельный масляный насос, улучшающий работу молота и увеличивающий ресурс молота. Масляный насос снабжен съемной рукояткой для принудительного или предварительного смазывания рабочих поверхностей молота до его запуска.

- Поршневые кольца молота изготовлены из высокопрочного чугуна, имеющие высокие показатели надежности и долговечности при значительно лучших антифрикционных значениях по сравнению со стальными кольцами.

По желанию заказчика ООО «Завод сваебойного оборудования» проводит дополнительные доработки и усовершенствования базовой конструкции трубчатого дизельного сваебойного молота, а именно: кошка может быть снабжена устройством принудительного ручного взвода, увеличенным баком водяного охлаждения, вихревой камерой сгорания, наголовники молота могут быть оснащены полиуретановыми амортизаторами. Наголовники молота могут иметь различное квадратное и круглое сечение, а также специальные наголовники под шпунты Ларсена и другими доработками.

Наголовники молота могут иметь различное квадратное и круглое сечение, а также специальные наголовники под шпунты Ларсена и другими доработками.

Работа дизельного молота

Эксплуатация дизельного молота

Наиболее распространенным дизельным молотом, используемым в NCF, является сваебойный молот McKiernan-Terry DE-10, показанный на рис. 12-61. Молот поднимается и запускается с помощью одного грузового троса крана, соединенного с расцепляющим механизмом (А). Молот запускается путем подъема поршня гидроцилиндра (В) с помощью грузовой линии до тех пор, пока механизм отключения (С) автоматически не освободит поршень гидроцилиндра. Поршень опускается и приводит в действие кулачок топливного насоса (D), который подает отмеренное количество дизельного топлива, попадающего в чашу, образованную в верхней части наковальни (E). Продолжая опускаться, плунжерный поршень блокирует выпускные отверстия (F) и начинает сжимать воздух, захваченный между плунжерным поршнем и наковальней. Сжатие захваченного воздуха создает предварительную нагрузку на наковальню, насадку и сваю. Поршень, приводимый в движение силой тяжести, ударяет по наковальне, передавая энергию удара свае.

Поршень опускается и приводит в действие кулачок топливного насоса (D), который подает отмеренное количество дизельного топлива, попадающего в чашу, образованную в верхней части наковальни (E). Продолжая опускаться, плунжерный поршень блокирует выпускные отверстия (F) и начинает сжимать воздух, захваченный между плунжерным поршнем и наковальней. Сжатие захваченного воздуха создает предварительную нагрузку на наковальню, насадку и сваю. Поршень, приводимый в движение силой тяжести, ударяет по наковальне, передавая энергию удара свае.

Закругленный конец поршня плунжера идеально соединяется с чашкой в наковальне и вытесняет топливо в

Рис. 12-61.- Принцип действия дизельного молота McKiernan-Terry.

точный момент удара для идеального тайминга. Топливо распыляется и разбрызгивается в кольцевую (кольцеобразную) зону между плунжером и наковальней и воспламеняется от тепла сжатия.

Результирующая взрывная сила толкает поршень подъемника вверх, а сваю вниз и добавляет к свае толчок, увеличивая время полного усилия для забивания сваи.

При движении вверх плунжерный поршень открывает выпускные отверстия (F), чтобы выпустить выхлопные газы. Поршень плунжера продолжает свободно двигаться вверх, пока не остановится под действием силы тяжести . Длина хода зависит от сопротивления сваи. Чем больше сопротивление, тем длиннее ход.

Достигнув верхней точки хода, поршень снова падает, повторяя цикл. Молоток останавливают, потянув за трос (G), который освобождает кулачок топливного насоса (D).

ОТКЛЮЧАЮЩИЙ МЕХАНИЗМ.- Отключающий механизм (рис. 12-62) представляет собой смещенный от центра рычажный механизм, расположенный в задней части молота, предназначенный для подъема и опускания домкрата для запуска . Кроме того, расцепляющий механизм поднимает и опускает молоток в тросах. Механизм отключения подключается к единственной линии от крана. Опускание расцепляющего механизма до нижней точки его хода приводит в действие подъемный рычаг, который поднимает плунжер. Когда кран поднимает расцепляющий механизм и поршень гидроцилиндра за верхние упоры, палец расцепляющего рычага поворачивается по часовой стрелке вокруг штифта расцепляющего рычага, тем самым освобождая поршень гидроцилиндра. Спусковой механизм удерживается в верхнем положении во время работы ударника.

Спусковой механизм удерживается в верхнем положении во время работы ударника.

Предохранительное звено в расцепляющем механизме сломается или погнется, если оператор опустит расцепляющий механизм в крайнее нижнее положение и задействует подъемный рычаг во время работы молота . Предохранительное звено предотвращает повреждение расцепляющего механизма или цилиндра. Если предохранительное звено разорвется во время работы молота, молот продолжит работу; однако после остановки молота перед повторным запуском молота предохранительное звено необходимо заменить.

Рис. 12-62.-Расцепляющий механизм.

ПРИМЕЧАНИЕ: Количество предохранительных звеньев, которое необходимо иметь под рукой, зависит от опыта крановщика; тем не менее, как правило, у вас должно быть от 5 до 10 страховочных звеньев, хранящихся в ящике с инструментами на рабочей площадке.

ТОПЛИВНАЯ СИСТЕМА.- Дизельное топливо или керосин подается самотеком из основного топливного бака через патрон фильтра и линейный запорный клапан и по впускной линии к насосу. Топливный насос с кулачковым приводом расположен в нижней части цилиндра и впрыскивает топливо непосредственно в камеру сгорания в наковальне. Молоток обычно потребляет около 0,9галлонов топлива в час работы, а емкость бака составляет 9 галлонов.

Топливный насос с кулачковым приводом расположен в нижней части цилиндра и впрыскивает топливо непосредственно в камеру сгорания в наковальне. Молоток обычно потребляет около 0,9галлонов топлива в час работы, а емкость бака составляет 9 галлонов.

СИСТЕМА СМАЗКИ.- Маслосливы подаются самотеком из бака для смазки (рис. 12-63) через проволочный сетчатый клапан и линейный запорный клапан вниз по впускной линии к резервуару в опорной плите насоса. Из резервуара масло по каналам в насос подается к

Рис. 12-63.- Система смазки.

Рисунок 12-64.- Буферный болт.

маленькие плунжеры. На эти плунжеры опирается утяжеленный поршень. Приоткрытый молот во время работы толкает поршень и плунжер вниз и, таким образом, выталкивает небольшое количество масла через шаровые обратные клапаны в линии подачи. Две линии подачи имеют концевые запоры, которые сдерживают высокое давление в камере сгорания. На каждой клемме предусмотрена небольшая трубная заглушка для наблюдения за

поток масла.

На каждой клемме предусмотрена небольшая трубная заглушка для наблюдения за

поток масла.

ПРИМЕЧАНИЕ. Заполните масляный резервуар высокотемпературным высокомоющим смазочным маслом для дизельных двигателей с вязкостью от № 30 до № 40 и температурой вспышки от 425 до 450.

ЦИЛИНДР.- Цилиндр представляет собой сварную стальная трубка и пластина с отверстием, специально хромированным для предотвращения заедания, истирания и быстрого износа. Форма кожуха образует топливный и масляный бак, а также защиту топливного и масляного насосов, трубопроводов и механизма отключения. Накладки спереди и сзади обеспечивают легкий доступ к компонентам. В целях безопасности при транспортировке и установке молота поршень плунжера фиксируется на месте заглушкой, расположенной посередине передней части молота. Эту заглушку следует удалять, когда молот установлен и готов к работе и должен

Рис. 12-65.- Максимальный ход поршня-плунжера.

заменять, когда молот снят с проводов или лежит горизонтально. Поршень поршня представляет собой поковку из хромированной стали с восемью компрессионными кольцами.

Поршень поршня представляет собой поковку из хромированной стали с восемью компрессионными кольцами.

Сваебойное оборудование — сваебойный молот

Сваебойное оборудование:

Свайный фундамент устанавливается с помощью специального сваебойного устройства, известного как свайный молот. Молот можно подвешивать к стреле гусеничного крана, поддерживать на большой раме, называемой сваебойным молотом, или перевозить на барже для строительства на воде. Во всех случаях молоток направляется между двумя параллельными стальными элементами, называемыми выводами. Поводки могут регулироваться под разными углами для забивания вертикальных и отбивных свай.

См. также: Типы свай

Типы молотов:

Используются несколько типов молотов, каждый из которых имеет разные размеры. Типы молотков:

1. Отбойный молоток:

Отбойный молот в сваебойном оборудовании состоит из тяжелого цилиндра, расположенного между поводками. Таран поднимают на определенную высоту и опускают на сваю. Этот тип медленный и поэтому не используется повсеместно. Применяется в тех случаях, когда забивается небольшое количество свай.

Таран поднимают на определенную высоту и опускают на сваю. Этот тип медленный и поэтому не используется повсеместно. Применяется в тех случаях, когда забивается небольшое количество свай.

2. Молоток одностороннего действия:

В молоте одностороннего действия тяжелый поршень поднимается паром или сжатым воздухом, но падает под собственным весом. Энергия молота одностороннего действия равна произведению веса тарана на высоту падения.

3. Молоток двойного действия:

Молот двойного действия использует пар или воздух для подъема ползуна и ускорения хода вниз. Энергия молота двойного действия равна (вес тарана я имею в виду эффективное давление I эффективная площадь ползуна) умноженной на высоту падения.

4. Дизель-молот:

Дизель-молот небольшой, легкий и очень мобильный. В качестве топлива они используют бензин. Чтобы начать операцию, плунжер поднимается и впрыскивается топливо. Когда плунжер отпускается, плунжер падает и сжимает воздух и топливо. Воздух и топливо нагреваются из-за сжатия, и воздушно-топливная смесь воспламеняется. Получившийся взрыв

Когда плунжер отпускается, плунжер падает и сжимает воздух и топливо. Воздух и топливо нагреваются из-за сжатия, и воздушно-топливная смесь воспламеняется. Получившийся взрыв

- Продвигает сваю и

- Поднимает баран. Если продвижение сваи очень велико, как в мягких грунтах, плашка не поднимается взрывом в достаточной степени, чтобы воспламенить топливно-воздушную смесь при следующем цикле, что требует повторного подъема плашки вручную.

5. Вибромолот:

Принцип работы вибропривода состоит в том, что два эксцентриковых груза вращаются в противоположных направлениях. Приводной блок вибрирует с высокой частотой и обеспечивает два вертикальных импульса, один вверх и один вниз. Нисходящий импульс действует вместе с весом сваи, увеличивая кажущуюся силу тяжести. Эти молотки имеют уменьшенные вибрации при движении, уменьшенный шум и большую скорость проникновения.

Выбор молотка:

Обычно размер молотка является более важным фактором, чем его тип. H HB1 общего веса сваи, а вырабатываемая энергия должна составлять Hpiie фут-фунт на каждый фунт веса сваи. Каждый тип молотка имеет свое применение в подходящих условиях. Ниже приведены преимущества и недостатки молотка типа «кэш»:

H HB1 общего веса сваи, а вырабатываемая энергия должна составлять Hpiie фут-фунт на каждый фунт веса сваи. Каждый тип молотка имеет свое применение в подходящих условиях. Ниже приведены преимущества и недостатки молотка типа «кэш»:

Молоток одностороннего действия:

Предпочтительны при забивке тяжелых свай в плотные или твердые грунты; тяжелый таран, ударяющий со скоростью буксировки, вызывает наименьшие повреждения из-за удара. Недостатками являются низкая скорость движения и потребность в большом пространстве над головой.

Молоток двойного действия:

Обычно используются для забивания свай легкой или средней тяжести в грунты со средней сопротивляемостью забивке. Этот тип молота может забивать сваи на высокой скорости, требует меньше высоты и может использоваться для извлечения свай путем их поворота [т.е. молоток двойного действия] вверх ногами.

Дизель-молот:

По применению они аналогичны молотам двойного действия, но при работе на очень мягком грунте могут возникнуть трудности.