Экструдер для производства изделий и из пластика

Одна из наиболее сложных экологических проблем мировой экономики – это утилизация химически опасных предметов, в первую очередь, изделий из ПВХ пластика. Многочисленные компании и индивидуальные предприниматели теряют миллионы, которые приходится платить за утилизацию использованной тары, изделий из поливинилхлорида. А затем вновь тратят деньги на покупку сырья!

Принципиальное решение

Есть простой, надежный и действенный способ решения проблемы – купить экструдер для пластика. Это устройство не только позволит выполнить задачу по утилизации пластика, но станет эффективным способом для развития бизнеса. Экструзия – это технология по переработке тары и других изделий из пластика с целью формирования сырья, необходимого для повторного изготовления различных деталей и продукции из ПВХ. Если коротко – суть технологии заключается в формировании расплавленной полимерной массы с дальнейшим формированием небольших гранул, имеющих форму, определенную техническими условиями эксплуатации.

Таким образом, используя технологию экструзии пластмасс можно развивать бизнес, собственное дело, предлагая недорогое сырье, которое получается из отходов производства. В обозримом будущем проблемы с вторсырьем (а именно в эту категорию входит большинство пластиковых отходов) не будет. А ведь именно сырье у производителей составляет большую часть расходов. Очевидно, что в современных условиях возможность переработки и повторного использования полимерных материалов — простое и эффектное решение для бизнеса!

Стоит более подробно изучить вопрос и разобраться, как работает экструдер пластмасс, и какие перспективы есть для ведения такого бизнеса.

Суть процесса

Экструзия представляет собой относительно простой технологический процесс, при котором на специальной линии (в нашем случае – изготовленной инженерами на территории России, на 100% из отечественных комплектующих) происходит процесс переработки сложных композиций, разнородного пластикового сырья.:quality(80)/images.vogel.de/vogelonline/bdb/1046200/1046224/original.jpg) Под воздействием постоянного давления, создаваемого в работе системы, расплавленная масса продавливается через специальные отверстия формующей головки. В зависимости от формы и диаметра этой головки на выходе получают готовые полуфабрикаты, которые впоследствии могут использоваться для производства новых деталей и изделий либо храниться на складе в ожидании отгрузки заказчику.

Под воздействием постоянного давления, создаваемого в работе системы, расплавленная масса продавливается через специальные отверстия формующей головки. В зависимости от формы и диаметра этой головки на выходе получают готовые полуфабрикаты, которые впоследствии могут использоваться для производства новых деталей и изделий либо храниться на складе в ожидании отгрузки заказчику.

Общее устройство и принцип работы

оборудованияExtruder – это достаточно сложное электромеханическое устройство, предназначенное для переработки использованного поливинилхлорида и изготовления пластмассовых профильных небольших гранул. Такое сырье из полимеров можно в дальнейшем использовать для нового производства разнообразной ПВХ продукции или организации хранения сырья для его последующей продажи.

Специализированная компания «Полимермаш-Сервис» специализируется на изготовлении оборудования и специализированных линий по изготовлению сырья из переработанного пластика. Агрегат российского производства полностью соответствует требованиям качества, надежности и долговечности работы, а использование отечественных комплектующих, узлов и агрегатов, позволяет снизить стоимость оборудования. Наибольшей популярностью и спросом пользуется одношнековое устройство, как наиболее простое, надежное и безотказное в работе, позволяющее с помощью метода экструзии получать полимерное высококачественное сырье.

Агрегат российского производства полностью соответствует требованиям качества, надежности и долговечности работы, а использование отечественных комплектующих, узлов и агрегатов, позволяет снизить стоимость оборудования. Наибольшей популярностью и спросом пользуется одношнековое устройство, как наиболее простое, надежное и безотказное в работе, позволяющее с помощью метода экструзии получать полимерное высококачественное сырье.

Конструктивные особенности

Экструдер полимеров состоит из следующих основных узлов и деталей:

- Прочный стальной корпус (цилиндр), оснащенный системой нагрева пластмасс до необходимой температуры. Используются керамические нагревательные элементы.

- Приемный бункер. Экструзионная линия начинается именно с этого элемента. Для переработки сюда насыпается подготовленный полимер в виде гранул, небольших лент или крупнозернистого порошка. Главное назначение бункера – обеспечить равномерную подачу сырья, что обеспечивает высокое качество экструдированного материала на выходе.

- Экструзионная головка. Другое название этой детали – фильера, она и задает необходимую форму полимеров.

- Приводной механизм. Состоит из электродвигателя и системы редукторов, с помощью которых происходит передача необходимого усилия и обеспечение работы одношнековой машины и происходит процесс переработки полимеров.

- Система управления. Стационарный или выносной пульт, с помощью которого управляется процесс экструзионной переработки пластмасс.

Схема работы

Сформированная технологическая линия российского производства отвечает всем необходимым требованиям по надежности и долговечности работы и позволяет осуществлять переработку пластиков на профессиональном уровне. Экструзия заключается в последовательном выполнении следующих операций:

- сырье в виде гранул, порошка или лома пластика поступает в приемный отсек;

- перемешанная масса направляется в рабочую зону одношнекового экструдера, где не нее воздействуют: давление, небольшая сила трения, подаваемая снаружи повышенная температура;

- под воздействием тепла, происходит нагревание пластмасс и их плавление до состояния, позволяющего продолжать экструзию далее;

- в ходе продвижения по направлению к фильере происходит тщательное перемешивание пластиковой массы, в результате чего, к моменту поступления в формирующие головки полихлорвинил имеет единую однородную форму, подготовленную к выдавливанию;

- для повышения качества изделий, перед окончательным формированием гранул, масса проходит под высоким давлением через специальный сетчатый фильтр, где удаляются различные мельчайшие посторонние предметы;

Далее сырье упаковывается и укладывается на хранение либо передается заказчик для переработки и производства новых изделий. Хранить гранулы можно неограниченное время!

Хранить гранулы можно неограниченное время!

Вот так работает экструзионная линия. Ничего сложного в работе экструдера нет. Главное, после принятия решения на покупку данного оборудования, сделать правильный выбор и обратиться к профессионалам.

Отличные перспективы

Метод экструзии используется повсеместно, до 50% термопластов подвергается переработке данным способом. Экструзия позволяет изготавливать из ПВХ следующие материалы:

- пленки;

- листы;

- трубы;

- шланги;

- капилляры;

- прутки;

- сайдинг;

- профильную продукцию независимо от степени сложности и конфигурации;

- нанесение полимерного материала на элементы электропроводов;

- изготовление многослойных элементов и деталей.

При этом количество переработанного термопласта с помощью экструдеров год от года растет. Сейчас на рынке сложилась ситуация, при которой спрос на переработку превышает предложение. А значит, созданы условия для открытия собственного бизнеса!

Выгодное предложение

ООО «Полимермаш-Сервис» предлагает на выгодных условиях приобрести одношнековый экструдер для переработки полимеров, а также ряд другого востребованного на рынке производственного оборудования. Производственные мощности Общества располагаются в Пензенской области, но реализация экструдеров и линий производится в любые города и регионы страны. Каждому клиенту компании мы готовы предложить высококачественное, надежное и недорогое оборудование для переработки полимеров.

Производственные мощности Общества располагаются в Пензенской области, но реализация экструдеров и линий производится в любые города и регионы страны. Каждому клиенту компании мы готовы предложить высококачественное, надежное и недорогое оборудование для переработки полимеров.

Каждая установка, прежде чем поступить в продажу, проходит испытание под нагрузкой, проверку надежности и эффективности работы. В качестве дополнительной услуги выполняем комплекс работ по подготовке экструдеров и производственных линий к вводу в эксплуатацию. Если потребуется – инженеры компании проведут подготовку персонала компании-заказчика.

С нами выгодно сотрудничать. Обращайтесь, господа предприниматели!

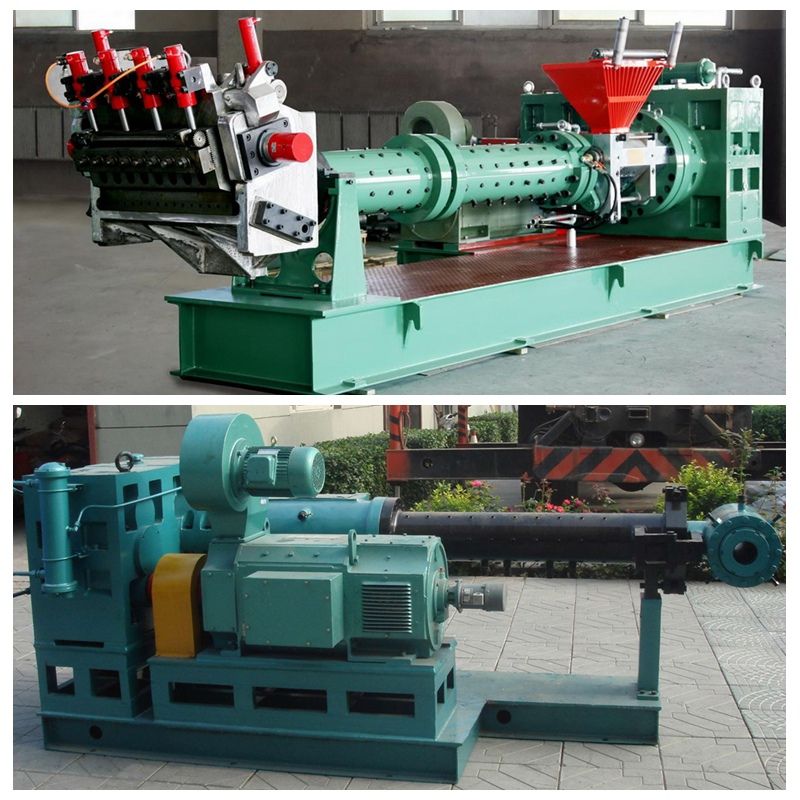

Экструдер ЭПС 125×30

|

|

Экструдер эпс 150х30, назначение, описание, преимущества выбора

Полимерное покрытие, нанесенное на металлические поверхности трубопроводов, существенно увеличивает эксплуатационный ресурс изделий, защищает от коррозии. Использование специального оборудования позволяет повысить эффективность, качество готовой продукции.

Назначение

Экструдер эпс 150х30 предназначен для переработки гранулированных полимерных материалов и передачи расплавленной смеси в экструзионную головку для последующего нанесения массы на металл. Конструктивные особенности экструдера позволяют использовать агрегат в закрытых помещениях, с соблюдением всех установленных требований и правил пожарной, экологической безопасности.

Основные технические характеристики

Прежде чем принять окончательное решение на покупку ЭПС, рекомендуем изучить эксплуатационные параметры оборудования. Экструдер может быть использован в процессе наложения полимерного покрытия на стальные трубы диаметром от 57 до 820 мм. Привод назад осуществляется за счет трехфазного электродвигателя, также работу системы обеспечивают электронагреватели и вентиляторы. Суммарная потребляемая мощность установки составляет не более 320 кВт, производительность – до 750 кг/ч Предусмотрена возможность регулировкитемпературы, подогреваемой смеси, в пределах 0 — 400°С.

- платформа установки с механизмом перемещения назад;

- массивный корпус;

- шнек;

- редуктор с узлом упорного подшипника;

- электрический привод;

- пульт управления;

- шкаф частотного преобразователя;

- бункер;

- электрооборудование.

Правильный выбор

Если по вышеперечисленным параметрам модель ЭПС подходит, приобрести установку на выгодных условиях можно у нас.

В каталоге представлен широкий выбор оборудования, предназначенного для производства и переработки полимерных материалов. На установки предоставляется гарантия качества, надежности, долговечности эксплуатации. Доставка осуществляется по всей территории России и в страны СНГ. Не было ни одного случая возврата назад по причине неэффективности работы. География поставок постоянно расширяется, благодаря балансу реализуемого оборудования в соотношении цены и качества.

Экструдер ЭПС 20×25

| Экструдер ЭПС 25×25

|

Экструдер ЭПС 32×25

|

Экструдер ЭПС 32×30

|

Экструдер ЭПС 45×25

|

Экструдер ЭПС 45×30

|

Экструдер ЭПС 48×25

|

Экструдер ЭПС 63×25

| Экструдер ЭПС 63×30

|

Экструдер ЭПС 75×25

|

Экструдер ЭПС 75×30

|

Экструдер ЭПС 90×25

| Экструдер ЭПС 90×30

|

Экструдер для сои (зерновых) паровой

(в сравнении с: механическим экструдированием, экспандированием, микронизацией).

- 1. Затраты электроэнергии в 20-30 раз ниже;

- 2. На порядок ниже расходы на запасные части;

- 3. Обработка сырья с посторонними включениями без поломок;

- 4. Переработка зерновых любой влажности;

- 5. Минимальное кол-во клетчатки в готовом продукте;

- 6. Целостность зерна не нарушается;

- 7. Внутриклеточный жир меньше окисляется (возможно длительное хранение зерна в условиях элеватора или напольного склада).

- 8. Содержание сырых протеина и жира увеличивается;

Все преимущества

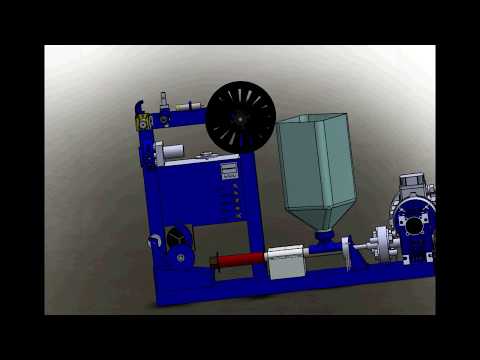

Паровой экструдер — устройство для тепловой обработки растительных материалов под давлением. Работа парового экструдера основана на принципе теплового удара и последующего декомпрессионного взрыва, в результате которых происходит быстрый и кратковременный нагрев сырья под давлением и быстрое охлаждение после мгновенного сброса давления, вскипания и испарения воды при температуре выше 100 градусов и атмосферном давлении.

Работа парового экструдера основана на принципе теплового удара и последующего декомпрессионного взрыва, в результате которых происходит быстрый и кратковременный нагрев сырья под давлением и быстрое охлаждение после мгновенного сброса давления, вскипания и испарения воды при температуре выше 100 градусов и атмосферном давлении.

Примененный в паровом экструдере способ обработки растительного сырья, включает загрузку растительного сырья в камеру, герметизацию камеры, подачу в камеру под давлением теплоносителя (водяного пара), прогрев растительного сырья до температуры теплоносителя, мгновенную разгерметизацию камеры по истечении времени выдержки и перемещение с избыточным давлением обработанного растительного сырья в приемный бункер.

Агрофирма «Дороничи», Кировская область; ООО «Зеленые линии», Калужская область; ЗАО «НПФ «Биофармтокс», Ленинградская область; ООО «Центр Соя», Краснодарский край

Комплексы переработки зерновых с применением нашего парового экструдера. Весё оборудование на фотографиях изготовлено на нашем заводе. Сборка на территории заказчиков, пусконаладочные работы и здача в эксплуатацию выполнены специалистами нашего предприятия.

Весё оборудование на фотографиях изготовлено на нашем заводе. Сборка на территории заказчиков, пусконаладочные работы и здача в эксплуатацию выполнены специалистами нашего предприятия.

Паровой экструдер — это универсальная и не прихотливая установка, которая успешно обрабатывает зерно злаковых и бобовых (цельное и измельченное), а также смеси, включающие химические реагенты, шрота и жмыхи.

Важным параметром при планировании возврата инвестиций, является расход электроэнергии на производство кормов — при паровом экструдировании затраты электроэнергии в 20-30 раз ниже чем при механическом экструдировании.

Теплоносителем парового экструдера является пар, для производства которого можно использовать местные ресурсы: лузгу, опилки, лигнин, шелуху и т. п., при механическом экструдировании для разогрева сырья используется электроэнергия

п., при механическом экструдировании для разогрева сырья используется электроэнергия

Что касается амортизационных издержек, то в нашем оборудовании на порядок ниже расходы на запасные части и восстановление изношенных деталей — в механическом экструдере сильный износ деталей происходит вследствии трения. В нашей установке трущихся деталей нет.

Запасные части для парового экструдера — это стандартные комплектующие изделия отечественного производства.

Частые поломки механических экструдеров возникают из-за попадания камней, металлических предметов. Сырье для механического экструдирования должно быть тщательно подготовлено, очищено. Паровой экструдер может перерабатывать сырьё с мелкими камнями и металлическими предметами.

Паровой экструдер имеет более широкие параметры обработки, которые легко и точно регулируются через контроллер управляющий процессом.

При механическом экструдировании время нахождения продукта в зоне высокой температуры и давления ограничено и нет возможности основательно прогреть продукт, например, для повышения нераспадаемого протеина. В нашей установке эта проблема решена. Рабочая температура парового экструдера может регулироваться до 200 и более градусов, а в сочетании с временем обработки от 1-2 до 300 секунд можно подобрать режим обработки от «мягкого» до самого «жесткого».

В нашей установке эта проблема решена. Рабочая температура парового экструдера может регулироваться до 200 и более градусов, а в сочетании с временем обработки от 1-2 до 300 секунд можно подобрать режим обработки от «мягкого» до самого «жесткого».

Механическое экструдирование требует кондиционирования сырья по влажности. Паровой экструдер обрабатывает зерно любой влажности.

При паровом экструдировании зерна от него отделяются цветочные пленки и наружные плодовые оболочки. Количество клетчатки в готовом продукте существенно уменьшается, это очень важно при кормлении, например, бройлеров или молодняка животных. В механическом экструдере это не возможно.

Целостность зерна при паровом экструдировании не нарушается, внутриклеточный жир меньше окисляется, технологические свойства не ухудшаются. После парового экструдирования возможно длительное хранение зерна (более двух лет) в условиях элеватора или напольного склада. Для хранения или транспортировки продуктов механического экструдирования требуются дополнительные меры (введение антиоксидантов, установка в линию гранулятора и охладителя гранул).

При паровом экструдировании зерна, наибольшему воздействию подвергаются его оболочки и наружные слои, наиболее богатые клетчаткой и предназначенные природой для защиты эндосперма зерна от неблагоприятных воздействий, например, ферментов микроорганизмов. По этой причине зерновые оболочки устойчивы к ферментолизу также и в пищеварительном тракте животных. При паровом экструдировании они непосредственно контактируют с влагой теплоносителя, поэтому наибольшее воздействие пар оказывает на зерновые оболочки, которые разрушаются физически, клетчатка частично гидролизуется и модифицируется в более доступные формы. При обработке сои не надо удалять оболочки, после парового экструдирования отделенные от ядра оболочки сои становятся легко переваримыми.

Для парового экструдера не существует «трудно перерабатываемых компонентов». Наша установка способна обрабатывать любое, в том числе измельченное сырьё.

| Паровой экструдер (БГТО) | Документация | |

|---|---|---|

|

Техническое описание на примере комплекса производительностью 24 т.

|

||

-

Освоено производство новейших прессов серии АА80

Культуры: Подсолнечник Рапс Лён Соя Хлопчатник

Производительность (кг/час): 500-600

Масличность жмыха (%): 10-12

Установленная мощность (кВт): 64.19 -

Линии дезодорации

Производительность по готовому маслу (не менее) (т/сутки): 6, 12

Габаритные размеры оборудования (ДxШxВ): 10х7х5, 14x8x5

Установленная мощность (кВт): 74

Потребление пара (кг/т): 50 -

Линии рафинации

Производительность (т/сутки): 3, 6, 12

Установленная мощность (кВт): 18, 22, 24

Расход пара на одну тонну масла (кг): 100 -

Линии винтеризации

Производительность (т/сутки): 3, 6, 12

Режим работы: периодический

Установленная мощность (кВт): 28, 30, 32

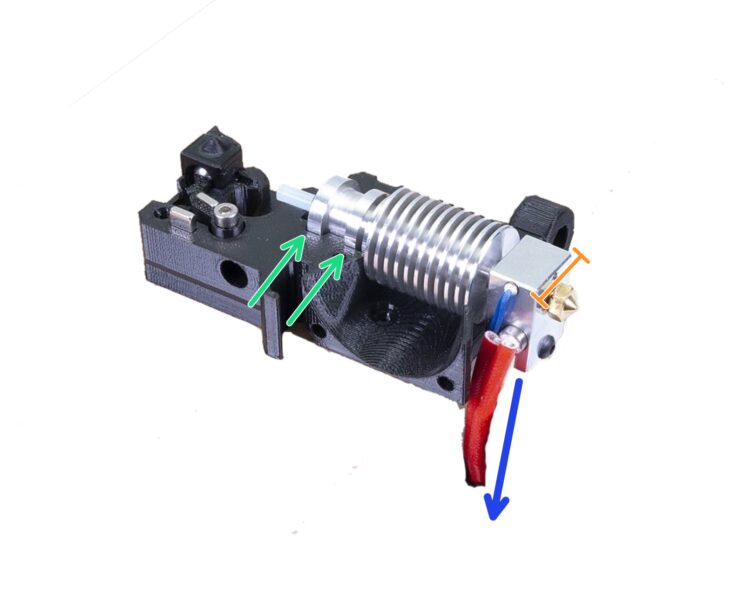

ВИДЕО: Экструдер гранул с открытым исходным кодом от Maker Norbert Heinz для настольных 3D-принтеров

0Акций

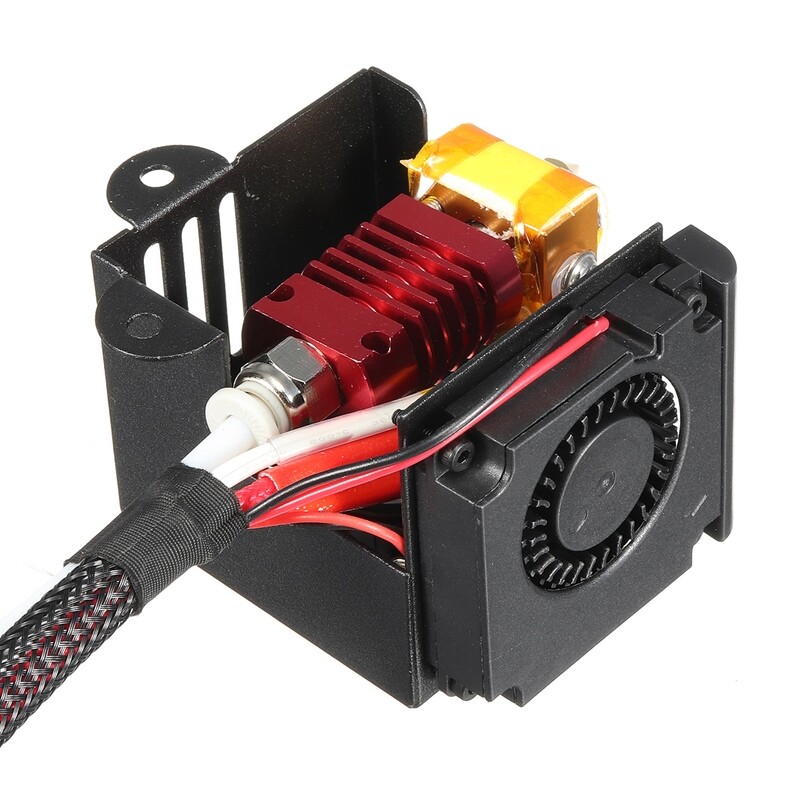

Норберт Хайнц, немецкий инженер и изобретатель, разработал недорогой экструдер гранул для настольных 3D-принтеров, используя предметы домашнего обихода и оборудование с открытым исходным кодом. Изобретение стоит менее 25 долларов.

Изобретение стоит менее 25 долларов.

Хайнц, который называет себя «мастером», использует для своих проектов только программное и аппаратное обеспечение с открытым исходным кодом. Помимо изобретения вещей, Хайнц также способствует научному образованию, особенно «физическим вычислениям», сочетанию физики и вычислений. На своей веб-странице Хайнц содержит значительное количество учебных материалов и довольно много проектов с открытым исходным кодом, готовых к созданию, таких как 2D-матричный принтер и плоттер, созданный путем преобразования 3D-принтера.

Он также демонстрировал свои изобретения на выставках, таких как Make Munich 2019 , где его спонсировала немецкая корпорация автоматизации Siemens.

Цветной логотип блога Heinz, созданный с помощью плоттера, который Heinz изготовил из 3D-принтера с открытым исходным кодом. Изображение через Homofaciens.Производство плавленых частиц

Экструзия гранул также известна как производство плавленых частиц (FPF) или производство плавленых гранул (FGF). Технология работает как обычный 3D-принтер FDM/FFF, за исключением того, что экструдер плавит гранулы или гранулы пластика, которые подаются через бункер вместо нити.

Технология работает как обычный 3D-принтер FDM/FFF, за исключением того, что экструдер плавит гранулы или гранулы пластика, которые подаются через бункер вместо нити.

Экструдеры для гранул чаще используются в широкоформатных 3D-принтерах, поскольку они способны экструдировать пластик с достаточным потоком для сопел большого диаметра (1–25 мм).

Пеллетные экструдеры для настольных принтеров могут стоить до 200 долларов и более. В отличие от этого Норберт Хайнц изготовил экструдер для гранул, используя предметы для полок и напечатанные на 3D-принтере детали.

Самодельный экструдер гранул, напечатанный на 3D-принтере

Детали, используемые в конструкции экструдера Heinz, включают шуруп для дерева 3 мм, тефлоновую трубку 5 мм, стержень с резьбой 3 мм, изоляционную пасту и стандартный хотэнд. Пластиковые детали, используемые для изготовления загрузочной воронки, были напечатаны на 3D-принтере.

В качестве материала Heinz использовала отходы PLA и PET, собранные из старых пластиковых бутылок. Отходы были преобразованы в гранулы с помощью блендера.

Хайнц начал свой эксперимент, вставив 3-миллиметровый винт для экструзии через металлическую горловину стандартного хот-энда. Хотя шнек диаметром 3 мм справился со своей задачей, он был способен обрабатывать только очень мелкие гранулы и плохо работал с мелкими или средними гранулами. Затем Хайнц использовал 6-миллиметровый стержень с резьбой, пропущенный через небольшой кусок тефлоновой трубки. Для размещения тефлоновой трубки отверстие в хотэнде было расширено. Результаты казались лучше с этой модификацией.

Затем немецкий изобретатель попробовал нить с обернутой вокруг нее медной проволокой диаметром 0,5 мм. Результаты были еще лучше. Хайнцу потребовалось несколько экспериментов, чтобы усовершенствовать свое творение, но он это сделал. В окончательной версии экструдера используется 3-миллиметровый шуруп для дерева, прикрепленный к 3-миллиметровому стержню с резьбой, и это дает наилучшие результаты.

Экструдер был подключен к FDM/FFF-принтеру Zonestar серии P802 производства компании из Шэньчжэня. Заключительный тест показывает, что усилия Heinz увенчались успехом. На изображении ниже представлена напечатанная на 3D-принтере деталь с использованием гранул PLA с высотой слоя 0,2 мм.

Деталь, напечатанная на 3D-принтере с экструдером гранул (справа). Часть сравнения слева напечатана с помощью Ender 3. Изображение с сайта Homofaciens.STL-файлы 3D-печатных деталей можно загрузить здесь

Чтобы узнать больше о проектах с открытым исходным кодом, подпишитесь на нашу рассылку по 3D-печати и присоединяйтесь к нам в Facebook и Twitter.

Ищете работу? Посетите нашу страницу 3D-печати.

На изображении показана напечатанная на 3D-принтере деталь с экструдером гранул (справа). Сравнительная часть слева напечатана с помощью Ender 3. Изображение с сайта homofaciens.

Теги экструдер гранул для изготовления плавленых частиц Make Munich экструдер гранул Norbert Heinz 3D-принтер Zonestar Zonestar P802

Умайр Ифтихар

Преимущества экранов экструдера при экструзии пластика (с видео)

Независимо от того, производите ли вы пластиковые стаканчики или колпачки для ручек, все загрязняющие вещества должны быть отфильтрованы из материала, который вы используете для изготовления пластиковых изделий. Для этого на вашем предприятии должна использоваться экономичная фильтрующая среда, которая в то же время достаточно эффективна для обеспечения желаемого уровня обеззараживания.

Для этого на вашем предприятии должна использоваться экономичная фильтрующая среда, которая в то же время достаточно эффективна для обеспечения желаемого уровня обеззараживания.

На сегодняшний день существуют сотни решений для фильтрации, какое из них лучше для вас?

Работая с плетеной проволокой более 140 лет, W.S. Тайлер стал экспертом в области фильтров из плетеной проволоки. Это включает в себя сетку экрана экструдера, которая сегодня используется сотнями производителей экструзии пластика.

В этой статье мы расскажем о том, как сита экструдера влияют на производство пластмасс, о процессе замены засорившихся сит, о том, сколько стоит сито экструдера и о наличии альтернативных решений.

Сетка экструдера, обычно называемая фильтрующей сеткой, представляет собой систему фильтрации из плетеной проволоки, созданную для удовлетворения потребностей заказчика. Доступные как в однослойной, так и в многослойной конфигурациях, сита экструдера удаляют загрязнения из расплавленного пластика.

При выборе технических характеристик сетки экрана экструдера необходимо учитывать такие факторы, как требования к давлению, характеристики обрабатываемого материала и необходимый уровень обеззараживания.

Слишком мелкое количество ячеек может обеспечить желаемый уровень обеззараживания, но может привести к повреждению оборудования из-за высокого давления. Слишком большое число ячеек может обеспечить адекватный поток, но также позволит загрязнениям проникнуть в конечный продукт.

Большинство сеток экструдеров, встречающихся в индустрии пластмасс, как правило, имеют квадратное плетение в диапазоне от 20 до 150 меш и изготавливаются из нержавеющей стали во избежание коррозии/контактной коррозии.

Чтобы узнать больше о том, что такое сито экструдера и какие технические характеристики могут вам подойти, найдите минутку, чтобы просмотреть нашу статью: Что такое сито экструдера?

Общей целью большинства производителей экструзионных пластиковых изделий является предотвращение выхода продукции из строя. Есть несколько обстоятельств, которые могут привести к отказу продукта; однако загрязняющие вещества в пластике являются наиболее распространенными.

Есть несколько обстоятельств, которые могут привести к отказу продукта; однако загрязняющие вещества в пластике являются наиболее распространенными.

Когда производитель пластиковых профилей начинает производство, сырой или переработанный материал переплавляется для фильтрации. Чтобы облегчить течение расплава, расплав подвергается колоссальному давлению при прохождении через среду, которая удерживает несколько экранов экструдера, например, пластину-распределитель экструдера.

Когда расплавленный пластик проходит через сито экструдера, удаляются любые загрязнения, которые могут привести к поломке продукта, а отфильтрованный пластик направляется на остальную часть производственного процесса.

Некоторые производители пластиковых профилей используют шестеренчатый насос, следующий за фильтрующим экраном, для достижения постоянной производительности; однако эти шестеренчатые насосы чувствительны к примесям, содержащимся в пластмассах. Если ваш процесс экструзии пластика включает в себя шестеренчатый насос, важно, чтобы вы использовали более мелкие спецификации сетки экрана экструдера, чтобы обеспечить надлежащее обеззараживание.

Когда новое сито экструдера запускается в производство, давление в оборудовании обычно составляет 40–100 фунтов на квадратный дюйм. По мере продолжения производства отфильтрованные загрязнения начинают блокировать отверстие сетки экструдера, вызывая повышение давления.

В этом случае экран экструдера необходимо заменить.

Скорость замены экранов экструдера в значительной степени зависит от качества проходящего через них расплава пластика.

Если расплав сырой с ограниченным количеством примесей, то экраны могут прослужить несколько дней без необходимости замены. С другой стороны, количество примесей, отфильтрованных из переработанного расплава, требует замены сеток несколько раз в день.

Независимо от того, как часто вы заменяете сита, этот процесс можно легко выполнить при использовании устройства непрерывной смены.

Ручные операции приводят к полной остановке производственной линии до того, как можно будет заменить фильтрующие сетки, что требует очень много времени и средств. Если вы используете непрерывный гидравлический чейнджер для замены экранов экструдера, этот процесс практически не вызывает затруднений.

Если вы используете непрерывный гидравлический чейнджер для замены экранов экструдера, этот процесс практически не вызывает затруднений.

Что такое экструдер непрерывного действия с гидравлической сменой экрана?

Устройство непрерывной смены сеток использует механический механизм, такой как гидравлическая система, для вращения новых сеток экструдера вместо сеток, которые засорились загрязнениями и стали непригодными для использования.

При использовании гидравлического чейнджера непрерывного действия для экструзии пластика по-прежнему требуется некоторая ручная работа. Оператор должен стоять рядом и заменять или очищать загрязненные сетки экструдера, когда гидравлическая система активируется и производство продолжается.

Следует отметить, что загрязненные сетки экструдера создают противодавление в системе и повышают температуру расплава (из-за трения), что может снизить выход чистого материала.

Сколько стоит экран экструдера? youtube.com/embed/SFB1W-8vAps» frameborder=»0″ allowfullscreen=»» data-service=»youtube»>

Цена экрана экструдера зависит от нескольких факторов, таких как размер, форма, характеристики сетки и закупаемое количество. При оптовой покупке экраны меньшего размера, состоящие из одного слоя, будут стоить около 0,20 доллара, а цена многослойных экранов достигает 20 долларов.

Чтобы получить более полное представление о том, сколько вы готовы потратить на экраны экструдеров, обратитесь в нашу команду по работе с клиентами или нажмите на чат-бот в правом нижнем углу окна.

Какие другие решения по фильтрации доступны?

Как указано выше, большинство экранов экструдеров изготовлены из нержавеющей стали и имеют размер ячейки от 20 до 150. При этом почти каждый процесс экструзии пластика включает в себя какую-либо фильтрацию.

Итак, почему сетка экструдера является наиболее распространенной средой экструзии? А как насчет других решений?

Что ж, из-за высокой температуры расплава пластика экраны экструдера действительно являются единственным решением, которое является одновременно дешевым и достаточно прочным, чтобы иметь практический смысл в типичном процессе экструзии пластика.

Во избежание выхода продукции из строя производители пластиковых профилей должны использовать соответствующую фильтрующую среду в процессе производства пластиковых профилей. Здесь в игру вступает сетка экрана экструдера.

Сетка экструдера представляет собой фильтр из проволочной сетки, используемый для удаления загрязняющих веществ, которые часто вызывают брак продукции. Они доступны в однослойных и многослойных вариантах; однако важно, чтобы характеристики сетки соответствовали потребностям вашей операции.

Несоблюдение правильных спецификаций может снизить скорость производства чистого материала, поскольку спецификации влияют на температуру расплава и давление в вашей системе.

Работая с плетеной проволочной сеткой последние 140 лет, В.С. Тайлер обладает необходимым опытом, чтобы гарантировать, что вы будете оснащены ситовой сеткой для экструдера, которая будет давать эффективные результаты.

семян зерновых в сутки:

семян зерновых в сутки: