Что такое экструдирование кормов?

Что такое экструдирование кормов?- +375 (33) 615-15-90

- +375 (29) 615-16-03

- Главная

- Советы

- Что такое экструдирование?

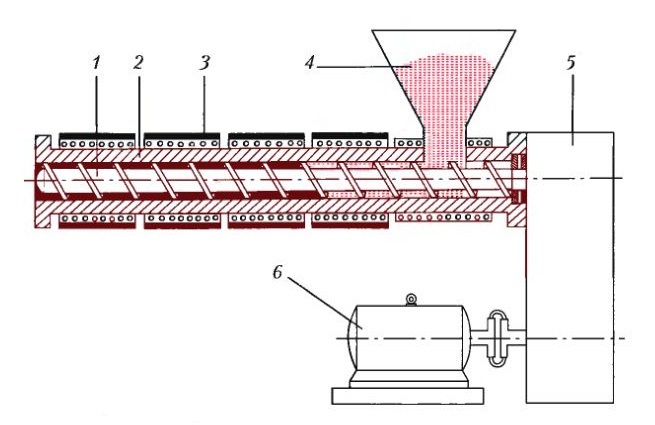

Экструдирование – это особый способ обработки сырья, при котором оно подвергается механическому воздействию (измельчению) в винтовой части экструдера. Этот процесс происходит под воздействием высокой температуры (около 150 0С) и давления. Далее измельченная разогретая масса под высоким давлением попадает под влияние низкого давления. В результате резкого перепада происходит т.н. «взрыв» — готовый продукт увеличивается в объеме, приобретает пористую структуру.

Технология метода

Процесс экструдирования включает в себя несколько технологий обрабатывания зерна:

-

Тепловая – влияние высоких температур (до 2000С) улучшает питательные и вкусовые качества.

Это положительно влияет на пищеварительный тракт животных, минимизирует уровень токсичных и других опасных веществ.

Это положительно влияет на пищеварительный тракт животных, минимизирует уровень токсичных и других опасных веществ. - Стерилизация – высокое давление и температура полностью уничтожают болезнетворные микроорганизмы в сырье. Это позволяет перерабатывать даже залежавшееся и частично порченое сырье.

- Дробление и смешивание – зерно поддается интенсивному дроблению до полной однородности, все ингредиенты тщательно смешиваются, образуя единую питательную массу на выходе.

- Денатурация – в результате разрыва на клеточном уровне происходит изменение структуры сырья. Вследствие этого питательные вещества становятся максимально доступными. К примеру крахмал распадается на простые сахара, их усваивание происходит в разы быстрее и легче.

Комплексное использование нескольких методов обработки позволяет получить на выходе высокопитательный, легкоусвояемый продукт (питательная ценность зерна увеличивается в два раза).

Преимущества экструдированных кормов

Применение кормов, полученных в результате инновационного метода, имеет ряд преимущественных особенностей:

- Высокая усвояемость – около 95% корма легко усваивается животными в сравнении с просто дробленным зерном (до 40%). Это повышает продуктивность, позволяет получить максимальную выгоду от животноводства (больше молока, мясной продукции, яиц). После экструдирования усвояемость бобовых культур (соя, горох, вика и др.) увеличивается до 10 раз. Это позволит организму получить максимальное количество белков, аминокислот и витаминов, которыми так богаты бобовые.

-

Экономичность – экструдированный продукт расходуется в два раза меньше, по сравнению с обычным цельным зерном. Он эффективно заменяет пищу животного происхождения (экструдированный горох полностью заменяет обрат при кормлении телят старше месячного возраста).

- Минимальные затраты ресурсов – обрабатывать зерно можно без предварительного сортирования и просушивания. В сырье должна отсутствовать земля, солома, камни и т.д.

- Эффективность – экструдированию подвергают даже лежавшее несколько лет в зернохранилище отсыревшее зерно. Обработка отходов зернового производства (гречневая шелуха и др.) позволяет получить питательный корм для свиней, овец и коз.

- Хорошее поедание животными за счет приятного хлебного вкуса и аромата.

- Стимуляция роста и укрепление иммунитета.

- Обеспечение организма необходимым сахаром без применения пищевых добавок.

-

Гигиеничность кормления – корм можно скармливать в сухом виде без дополнительной обработки. Животные не разбрасывают и не зарываются в остатках еды. В результате не возникает дополнительной запыленности воздуха. А это способствует улучшению условий работы для персонала, защиты оборудования от преждевременных поломок.

- Длительность хранения за счет низкого уровня увлажненности.

- Снижения падежа молодняка в 2 раза от желудочно-кишечных заболеваний благодаря стерильности корма.

- Применение в качестве удобрений. Ввиду высокой степени усвояемости и переваривания организмом, помет животных не имеет лишних включений в виде семян, травы, шелухи и пр. Это позволяет сразу применять его в качестве органического удобрения.

Переработка биологических отходов

Технология экструдирования в последние годы активно используются для изготовления мясокостной муки. Сырьем выступают отходы после забоя животных и при падеже поголовья. Их можно комбинировать с зерновой составляющей. В итоге получается высокопитательный корм, сразу обогащенный белком. Высокие температурные показатели полностью уничтожают опасные микроорганизмы. За счет кратковременного воздействия температуры в продукте сохранятся основные микро и макроэлементы, витаминный комплекс. Ранее для изготовления добавки в виде мясокостной муки применялся сложный процесс. Он включал в себя длительную варку отходов (около 5 часов), последующую стерилизацию и просушивание. Итоговый продукт имел большую себестоимость. При экструдировании затрачивается минимальное количество времени. Возможность сочетать биологические отходы с зерновыми ингредиентами позволяют изготавливать разные вариации полнорационного корма.

Ранее для изготовления добавки в виде мясокостной муки применялся сложный процесс. Он включал в себя длительную варку отходов (около 5 часов), последующую стерилизацию и просушивание. Итоговый продукт имел большую себестоимость. При экструдировании затрачивается минимальное количество времени. Возможность сочетать биологические отходы с зерновыми ингредиентами позволяют изготавливать разные вариации полнорационного корма.

Описание экструдированных кормов

Каждая из растительных культур, применяемых в питании животных, имеет свою ценность и особенность. При экструдировании эти показатели увеличиваются в разы. Что дает применение того или иного вида – рассмотрим ниже.

Экструдированный ячмень. Содержит 114 г. сырого протеина, 4,2 г. лизина, энергетический обмен составляет 13,6 МДж. Отличается исключительными показателями вкусовых качеств. При кормлении поросят наблюдается повышение переваривания и усвоения питательных веществ до 12 %. Вводится до 50 % в состав стартерного комбикорма.

Экструдированная пшеница. Ценный энергетический ингредиент с пониженным уровнем клетчатки (до 1,5%). Имеет в составе высокие уровни лизина и протеина. Это способствует улучшению работы пищеварительного тракта. Часто комбинируется с ингредиентами с высоким уровнем клетчатки (отруби, шпрот подсолнуха и др.). В зерновую смесь рекомендовано вводить не более 45%.

Экструдированная кукуруза. Содержит около 88 г. протеина, 2,7 г. лизина. Богата на наличие незаменимых аминокислот (особенно метионина). Отличается низким уровнем клетчатки и высоким показателем обменной энергии. Преимущественно используется в стартерных комбикормах с уровнем введения до 40%. Это дает высокие показатели энергии роста. При кормлении молодняка позволяет быстрее перейти к сухой пище.

Экструдированный горох. Ценный высокопротеиновый продукт (15,5 г. лизина), содержит больше количество аминокислот и углеводов в легко доступной форме. Хороший источник белка для молодняка на откорме. Помогает экономить на рационах благодаря полной замене корма животного происхождения. Отличается высокими вкусовыми характеристиками и ароматом. Рекомендуется вводить до 30% в общую кормовую смесь. С помощью повышенного ввода в рацион можно увеличить мясную продуктивность.

Помогает экономить на рационах благодаря полной замене корма животного происхождения. Отличается высокими вкусовыми характеристиками и ароматом. Рекомендуется вводить до 30% в общую кормовую смесь. С помощью повышенного ввода в рацион можно увеличить мясную продуктивность.

Экструдированная соя. Один из самых ценных компонентов в составе комбикормов с высоким уровнем белков. Содержит 29 г лизина и около 350 г. сырого протеина. В данном продукте идеально сбалансированы незаменимые жиры и аминокислоты. Общая рекомендованная доза ввода составляет 10-30 %. Эффективна при откорме поросят, положительно влияет на репродуктивные способности свиноматок. В сочетании с подсолнечным жмыхом способствует увеличению удоев у коров благодаря поступлению в организм защищенных жира и протеина. Они расщепляются в тонком кишечнике, отдавая питательные компоненты непосредственно на выработку молока. Отмечается улучшение производственных показателей (до 20%). Помогает снизить расходы на 20-30% на корме животного происхождения.

Соевый жмых. После экструдирования этот продукт представляет собой большую питательную ценность. Характеризуется высоким содержанием белка и аминокислот (26 г. лизина). Подходит для кормления большинства домашних животных (свиньи, КРС, птица). Используется как на начальных стадиях, так и на заключительных в качестве откорма. Идеальный корм при выращивании мясных пород животных. Способствует быстрому набору мышечной и мясной ткани, активному наращиванию массы. Наблюдается увеличение энергии роста. Помогает экономить на кормах, поскольку эффективен при замене пищи животного происхождения. Уровень введения в корм составляет 10-20%.

Смесь из гороха и сои. Характеризуется наличием в составе высокого уровня аминокислот и протеина. Является ценным источником доступных углеводов и жиров. Отличается хорошими вкусовыми и ароматическими параметрами. Применяется для всех групп свиноводческого комплекса. Ввод в общий состав комбикормов – до 30%. Дает быстрые результаты прироста при кормлении молодняка.

Смесь экструдированных гороха и кукурузы. Является высокопротеиновой энергетической добавкой в рацион молодняка (особенно поросят). Уровень введения – до 50 %. Позволяет сэкономить на кормах ввиду наличия высокого уровня протеинов и легкому усвоению. Отличается хорошими вкусовыми качествами, способствует повышению съедения основной еды. Помогает в короткие сроки приучить молодняк (особенно поросят) к прикорму и последующему отказу от пищи животного происхождения.

Экструдирование – это по-настоящему инновационный метод изготовления кормов. Внедрение данной технологии позволит сэкономить и быстро получить максимальную прибыль от содержания животноводческого комплекса. Это отличный способ привлечь инвесторов для поднятия уровня развития сельского хозяйства в Беларуси и других странах СНГ.

Гарантия качества и надежности

Компания ООО «ШМ-Агро» успешно занимается производством комбикормов и пищевых добавок для основных сфер животноводческого комплекса. Мы предлагаем качественный товар, соответствующий всем требованиям безопасности. На каждом этапе производства наши специалисты проводят постоянный контроль за соблюдением установленных норм. Введение инновационных разработок позволяют получать продукцию высокого класса по доступной для потребителя цене. Нас знают, как надежного партнера в вопросах сотрудничества. Мы предоставляем качественный уровень обслуживания каждому клиенту. С каждым днем все больше покупателей выбирает нашу продукцию благодаря ряду преимуществ:

Мы предлагаем качественный товар, соответствующий всем требованиям безопасности. На каждом этапе производства наши специалисты проводят постоянный контроль за соблюдением установленных норм. Введение инновационных разработок позволяют получать продукцию высокого класса по доступной для потребителя цене. Нас знают, как надежного партнера в вопросах сотрудничества. Мы предоставляем качественный уровень обслуживания каждому клиенту. С каждым днем все больше покупателей выбирает нашу продукцию благодаря ряду преимуществ:

- 100% натуральность. При производстве продукции используются натуральные ингредиенты. Мы не применяем антибиотиков, искусственных усилителей вкуса и запаха, стимуляторов роста и ГМО.

- Идеальная сбалансированность. Метод компьютерного подбора рецепта позволяет рационально сочетать в корме все ингредиенты. Они полностью удовлетворяют питательные потребности животных. Это повышает общую производительность – вы получаете больше мяса, яиц, молока.

- Защита. Благодаря применению обработки корма высокотемпературным паром, он является полностью стерильным. В нем убиваются все опасные и болезнетворные вещества. Ваши животные защищены от ряда инфекционных болезней.

- Цены ниже, чем у конкурентов. Наличие собственного производства и низкие накладные расходы дают возможность реализовывать высококачественную продукцию почти в два раза дешевле импортных и отечественных аналогов.

- Если вам нужна доставка продукции, мы поможем решить эту проблему!

Для получения дополнительной информации о продукции и условиях сотрудничества звоните по телефонам: +375 (29) 615-16-03 и +375 (33) 615-15-90.

Заказать звонок

Мы вам позвоним

в течении 15 минут.

Это бесплатно.

Что такое экструдирование?

В основе экструдирования лежат несколько процессов: температурная обработка продукта под давлением, механическое деформирование продукта: «взрыв» продукта во фронте ударного разряжения, и, как следствие предыдущих механизмов, изменение химического состава конечного продукта. После тепловой обработки улучшаются вкусовые качества кормовых средств, так как образуются различные ароматические вещества, значительно возрастает активность ферментов для переваримости кормов, а также происходит нейтрализация некоторых токсинов и гибель их продуцентов. Продукт обрабатывают в пресс – экструдере при давлении до 40 атмосфер и температуре до 200 ºС. После этого из экструдера выходит вспученный, пористый продукт в виде жгута (стренга) диаметром 20-30 мм, с объемной массой 100-120 г/см3 и влажностью около 7-9%. В процессе экструдирования происходят глубокие деструктивные изменения в питательных веществах. Так крахмал расщепляется до декстринов и сахаров, протеины подвергаются денатурации.В результате такой комплексной обработке получают экструдант с приятным вкусом и запахом.

После тепловой обработки улучшаются вкусовые качества кормовых средств, так как образуются различные ароматические вещества, значительно возрастает активность ферментов для переваримости кормов, а также происходит нейтрализация некоторых токсинов и гибель их продуцентов. Продукт обрабатывают в пресс – экструдере при давлении до 40 атмосфер и температуре до 200 ºС. После этого из экструдера выходит вспученный, пористый продукт в виде жгута (стренга) диаметром 20-30 мм, с объемной массой 100-120 г/см3 и влажностью около 7-9%. В процессе экструдирования происходят глубокие деструктивные изменения в питательных веществах. Так крахмал расщепляется до декстринов и сахаров, протеины подвергаются денатурации.В результате такой комплексной обработке получают экструдант с приятным вкусом и запахом.

При такой уникальной обработке практически удваивается питательная ценность продукта. Кроме того, на процесс экструдирования практически не влияют такие факторы как влажность перерабатываемого продукта и засоренность семенами других культур и семенами сорняков – все идет в дело. Другими словами, минуя процесс сушки и сортировки, производится великолепный корм для скота. Единственное требование к сырью при экструдировании, это отсутствие земли, камней, соломы и прочего механического мусора. Даже обработка влажного залежалого зерна, уже имеющего запах аммиака, превращала зерносмесь в прекрасный корм. После экструдирования так называемых «мертвых отходов», оболочки гречки – десятилетиями накапливаемых на токах, получен корм для овец и свиней.

Другими словами, минуя процесс сушки и сортировки, производится великолепный корм для скота. Единственное требование к сырью при экструдировании, это отсутствие земли, камней, соломы и прочего механического мусора. Даже обработка влажного залежалого зерна, уже имеющего запах аммиака, превращала зерносмесь в прекрасный корм. После экструдирования так называемых «мертвых отходов», оболочки гречки – десятилетиями накапливаемых на токах, получен корм для овец и свиней.

Сейчас же происходит то, что можно сравнивать с кормлением животных конфетами в свинцовой оболочке – животное усваивает лишь половину, поскольку почти вся энергия уходит на переваривание «обертки». В итоге, мы просто поддерживаем жизнедеятельность животных, добиваясь получения высокой продуктивности путем несоизмеримо высоких затрат. При экструдировании зерна и зерноотходов, половина работы желудка животного выполняется экструдером и поэтому энергия корма целиком идет на строительство организма животного и получения более дешевых показателей продуктивности.

Экструдированные корма незаменимы при выращивании молодняка животных: крупного рогатого скота, свиней, лошадей, кроликов и т.д.. Не секрет для практикующих ветврачей и зоотехников, что 90% гибели молодняка происходит из-за болезней кишечно-желудочного тракта, либо инфекций, занесенных через пищеварительную систему. Животное в раннем возрасте наименее защищено именно здесь. Так при неоднократных исследованиях экструдированого корма мы убеждались – корм практически стерилен после 3-4 месячного хранения в обычных складских условиях. Даже мясокостная мука – наиболее подверженная бактериальному осеменению, после экструдирования в составе смеси, при хранении не меняет своих свойств. При кормлении молодняка экструдантом гибель животных от кишечно-желудочных заболеваний снижается в 1,5-2 раза. Но и в дальнейшем при переходе на грубые корма животное в раннем возрасте, не измученное кишечными расстройствами, значительно обгоняет своих сверстников в росте.

При влажности комбикорма 12-14% естественное разложение витаминов происходит значительно интенсивнее, чем в экструданте (влажность 7-9%). При экструдировании воздействие высоких температур происходит по длительности 10-12 сек., за этот период времени витамины не подвергаются разрушению. Из практических наблюдений за животными, особенно поросятами, специалисты прекрасно знают, сколько комбикорма при кормлении на своих «пятачках» они выбрасывают в подстилку из кормушки, а это 5-8% от общего веса корма. С экструдированными кормами этого не происходит, поскольку животное не «зарывается» в корм, ему удобно поедать экструдант с поверхности кормушки. Экструдант, кроме того, обладает хорошими абсорбирующими свойствами, поэтому он может служить профилактическим средством при желудочно-кишечных расстройствах.

При экструдировании воздействие высоких температур происходит по длительности 10-12 сек., за этот период времени витамины не подвергаются разрушению. Из практических наблюдений за животными, особенно поросятами, специалисты прекрасно знают, сколько комбикорма при кормлении на своих «пятачках» они выбрасывают в подстилку из кормушки, а это 5-8% от общего веса корма. С экструдированными кормами этого не происходит, поскольку животное не «зарывается» в корм, ему удобно поедать экструдант с поверхности кормушки. Экструдант, кроме того, обладает хорошими абсорбирующими свойствами, поэтому он может служить профилактическим средством при желудочно-кишечных расстройствах.

В некоторых случаях применение продуктов экструдирования является единственной разумной возможностью достижения окупаемости затрат и получения прибыли. Речь идет о молочном животноводстве. Для эффективной получения высокой молочной продуктивности, а без нее, при нынешних условиях производства, затраты на производство окупаются к единичных предприятиях, необходимо очень интенсивное кормление коров. Коров необходимо обеспечивать защищенным протеином и защищенным жиром.

Коров необходимо обеспечивать защищенным протеином и защищенным жиром.

Защищенный протеин не расщепляется в рубце, проходя его транзитом, и переваривается в тонком отделе кишечника. Благодаря этому основная масса высвободившихся аминокислот всасывается в кровь и используется в процессе синтеза белков молока.

Защищенный жир также проходит рубец транзитом и всасывается в тонком отделе кишечника в виде свободных жирных кислот. Это обеспечивает достаточный уровень обменной энергии, необходимый для высокой молочной продуктивности.

Чтобы иметь эти компоненты в кормах коровы необходимо покупать специальные белковые добавки, как правило произведенные процессом экструдирования сои. Или можно установить свою линию экструдирования сои, вырастив или купив исходное сырье. Излишнее масло при этом подлежит удалению при помощи маслопресса. Причем полученное масло является ценным дополнительным продуктом для реализации по высоким ценам.

В результате экструдирования сои в смеси с подсолнечным жмыхом получается уникальный продукт, содержащий в себе как перевариваемый в рубце, так и защищенный протеин, а также защищенный жир. Этот уникальный кормовой продукт широко используется в США.

Этот уникальный кормовой продукт широко используется в США.

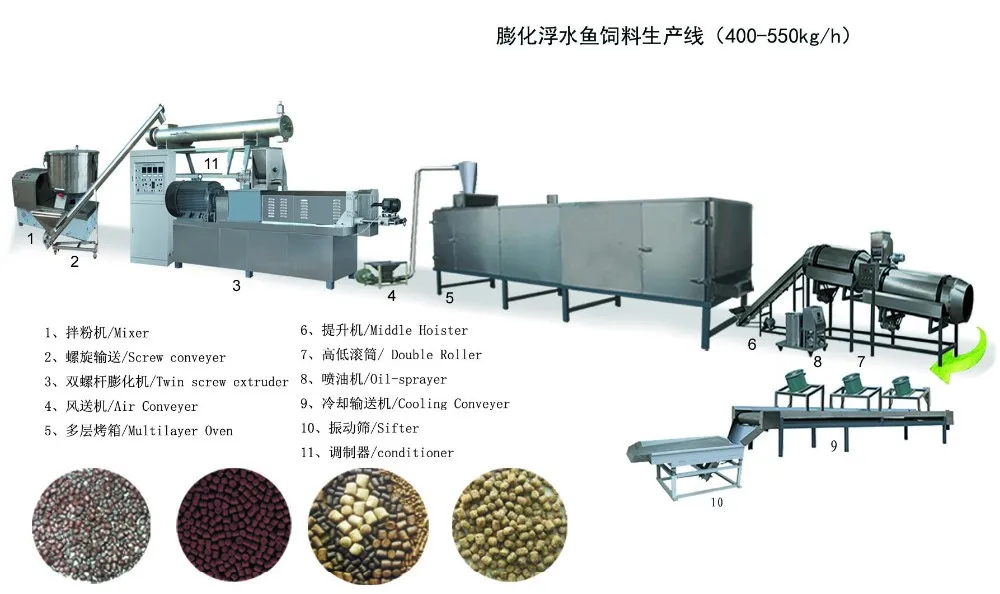

Мы можем предложить Вам полные комплекты технологических линий экструдирования с использованием основных рабочих устройств (экструдеры, нормализующие шнеки, маслопресса, охладители) и вспомогательных устройств производства американских или европейских производителей (нории, шнеки, транспортеры, дробилки, уличные бункеры сырья, готовой продукции, оперативные бункеры). Мы имеем опыт и можем разработать для Вас системы полной автоматизации и визуализации технологических процессов (на базе процессов Siemens), электроснабжения и безопасности рабочих устройств. Оборудование доставим до Вашего склада и предложим услуги шеф-монтажных или монтажных работ. В дальнейшем обеспечим гарантийное и сервисное обслуживание.

Все, что вам нужно знать о процессах экструзии

Процесс экструзии сегодня является одним из наиболее распространенных процессов в мире производства. Он включает в себя использование большого разнообразия материалов, таких как металлы, пластмассы, керамика и т. д. Процесс может выполняться как в горячем, так и в холодном состоянии, когда требуются лучшие свойства. Процессы экструзии металлов могут увеличить прочность материала.

д. Процесс может выполняться как в горячем, так и в холодном состоянии, когда требуются лучшие свойства. Процессы экструзии металлов могут увеличить прочность материала.

Сегодня вы познакомитесь с определением, применением, функцией, процессом, материалами, оборудованием, типами и принципом работы процесса экструзии. Вы также узнаете преимущества и недостатки процесса экструзии.

Подробнее: Все, что вам нужно знать о порошковой металлургии

Содержание

- 1 Что такое процессы экструзии?

- 2 Применение процесса экструзии

- 3 Процесс экструзии

- 3.1 Процесс горячей экструзии:

- 3.2 Процесс холодной экструзии:

- 3,3 Процесс теплого экструзии:

- 3.4 Присоединяйтесь к нашей новостной рассылке

- 3,5. процесс экструзии:

- 4 Материалы, используемые в процессе экструзии

- 4.1 Металл:

- 4.2 Пластик:

- 4.2.1 Схема процессов экструзии пластика:

- 4.

2.2 Посмотрите видео ниже, чтобы узнать, как происходит процесс экструзии пластика: 3 4.3 Керамика:

2.2 Посмотрите видео ниже, чтобы узнать, как происходит процесс экструзии пластика: 3 4.3 Керамика:

- 5 Экструзионное оборудование

- 5.0.1 Схема экструзионного оборудования:

- 6 Типы процесса экструзии по направлению потока материалов

- 9

- 6.1.1 Прямая экструзия:

- 6.1.2 Косвенная экструзия:

- 6.1.3 Гидростатическая экструзия:

- 6.2 Согласно рабочей температуре

- 6.2.1 Экструзия холодной:

- 6.2.1. Принцип экструзии

- 7.0.1 Посмотрите видео ниже, чтобы узнать больше о процессе экструзии:

- 8 Преимущества и недостатки экструзии

- 8.1 Преимущества:

- 8.2 Недостатки:

- 9 Заключение

- 9.1 Пожалуйста, поделитесь!

Что такое процессы экструзии?

Экструзия — это производственный процесс формования, который включает продавливание основного материала через предварительно сформированную головку для создания объектов определенной формы и профиля.

Этот процесс используется для создания объектов с фиксированным профилем поперечного сечения. При его работе материал проталкивается через матрицу желаемого поперечного сечения, его форма изменяется в соответствии с формой матрицы. Продукты экструзии обычно называют «экструдатами».

Этот процесс используется для создания объектов с фиксированным профилем поперечного сечения. При его работе материал проталкивается через матрицу желаемого поперечного сечения, его форма изменяется в соответствии с формой матрицы. Продукты экструзии обычно называют «экструдатами».Коэффициент экструзии определяется как начальная площадь поперечного сечения, деленная на площадь поперечного сечения конечной экструзии. Одним из преимуществ процесса экструзии является то, что это соотношение может быть очень большим, но при этом производить качественные детали. Этот процесс позволяет создавать очень сложные поперечные сечения и работать с хрупкими материалами. Это связано с тем, что материал сталкивается только с напряжениями сжатия и сдвига. Процесс экструзии также обеспечивает превосходную отделку поверхности деталей и дает значительную свободу формообразования в процессе проектирования.

Подробнее: Знакомство с пластиком, армированным волокном

Процессы экструзии аналогичны волочению, в котором используется прочность материала на растяжение, чтобы протянуть его через матрицу.

Процесс волочения используется для производства проволоки, металлических стержней и труб. Однако он ограничен более простыми формами, и обычно требуется несколько этапов, в отличие от экструзии, при которой все выполняется за один этап.

Процесс волочения используется для производства проволоки, металлических стержней и труб. Однако он ограничен более простыми формами, и обычно требуется несколько этапов, в отличие от экструзии, при которой все выполняется за один этап.Известно, что экструзия может быть непрерывной (теоретически с получением бесконечно длинного материала) или полунепрерывной (с получением множества деталей). Обычными материалами, используемыми в процессе экструзии, являются металлы, полимеры, керамика, бетон, глина для лепки и пищевые продукты.

Применение процесса экструзии

Применение экструзии очень распространено среди нас, поскольку большинство материалов, используемых в наших домах, офисах и на рабочих местах, представляют собой экструдаты. Хороший пример экструзионного формования можно увидеть, когда вы выдавливаете зубную пасту, форма, в которой паста принимает форму, когда выходит. Пакет для обледенения также является хорошим примером того, когда глазурь выталкивается наружу.

Подробнее: Что вам нужно знать о процессе ковки

Экструзионное формование пластмасс используется для изготовления любой длинной формы с постоянным поперечным сечением. Этот процесс можно использовать для производства труб, желобов, оконных профилей и декоративных накладок. Термопластичные материалы, такие как ПВХ (поливинилхлорид), LDPE (полиэтилен низкой плотности), HDPE (полиэтилен высокой плотности) и PP (полипропилен), могут быть экструдированы. Ниже приведены общие области применения процесса экструзии или экструдатов термопластов:

- Изолирующее покрытие для проводов и кабелей.

- Плоские пластиковые листы для вывесок, остекления, внутренней отделки холодильников

- Освещение.

- Монофиламент для веревки, щетины и синтетических текстильных волокон.

- Трубы и шланги используются для шлангов, воды, газа, канализации и стоков.

Промышленное применение процесса экструзии включает:

- Производство труб и полых труб.

- Алюминиевый профиль используется для изготовления конструкций во многих отраслях промышленности.

- Автомобильные детали широко изготавливаются с использованием этого процесса.

Дополнительные сведения о применении процесса экструзии см. в разделе ниже (материалы, используемые в процессе экструзии).

Примечание : основной функцией экструзии является производство изделий с фиксированными поперечными сечениями и профилями.

Подробнее: Понимание обработки и изготовления пластмасс

Процесс экструзии

Процессы горячей или теплой экструзии начинаются с нагрева исходного материала, который затем загружается в контейнер пресса. За ним помещается фиктивный блок, где плунжер давит на материал, чтобы вытолкнуть его из матрицы. Затем экструзия растягивается, чтобы выпрямить ее. Требование определенного или лучшего свойства заставляет его подвергаться холодной или термической обработке.

Процесс горячей экструзии:

Это процесс горячей обработки, то есть его проводят при температуре выше температуры рекристаллизации материала.

Это предохраняет материал от деформационного упрочнения и облегчает проталкивание материала через матрицу. Процесс горячей экструзии в основном выполняется на горизонтальных гидравлических прессах мощностью от 230 до 11 000 метрических тонн (от 250 до 12 130 коротких тонн). Их давление колеблется от 30 до 700 МПа (от 4400 до 101 500 фунтов на квадратный дюйм). Таким образом, требуется смазка, для экструзии при более низкой температуре можно использовать масло или графит, а для экструзии при более высокой температуре можно использовать стеклянный порошок.

Это предохраняет материал от деформационного упрочнения и облегчает проталкивание материала через матрицу. Процесс горячей экструзии в основном выполняется на горизонтальных гидравлических прессах мощностью от 230 до 11 000 метрических тонн (от 250 до 12 130 коротких тонн). Их давление колеблется от 30 до 700 МПа (от 4400 до 101 500 фунтов на квадратный дюйм). Таким образом, требуется смазка, для экструзии при более низкой температуре можно использовать масло или графит, а для экструзии при более высокой температуре можно использовать стеклянный порошок.Подробнее: Все, что вам нужно знать о металлообработке

Металлические материалы могут требовать различных температур при горячей экструзии, такие материалы, как магний, алюминий, медь, сталь, титан, никель, тугоплавкий сплав и т. д. Все они требуют различных температур в процессе горячей экструзии.

Процесс холодной экструзии:

Процесс холодной экструзии осуществляется при комнатной или близкой к комнатной температуре.

Его преимущества по сравнению с горячим процессом включают отсутствие окисления, более высокую прочность благодаря холодной обработке, более жесткие допуски, лучшее качество поверхности и высокую скорость экструзии. Материал, который обычно используется в процессах холодной экструзии, включает свинец, олово, алюминий, медь, цирконий, титан, молибден, бериллий, ванадий, ниобий и сталь. Применение процесса холодной экструзии включает в себя складные трубы, корпуса огнетушителей, цилиндры амортизаторов и заготовки зубчатых колес.

Его преимущества по сравнению с горячим процессом включают отсутствие окисления, более высокую прочность благодаря холодной обработке, более жесткие допуски, лучшее качество поверхности и высокую скорость экструзии. Материал, который обычно используется в процессах холодной экструзии, включает свинец, олово, алюминий, медь, цирконий, титан, молибден, бериллий, ванадий, ниобий и сталь. Применение процесса холодной экструзии включает в себя складные трубы, корпуса огнетушителей, цилиндры амортизаторов и заготовки зубчатых колес.Горячая экструзия:

Предварительная экструзия выгодна как для черных, так и для цветных металлов и сплавов. Теплую экструзию проводят при температуре выше комнатной, но ниже температуры рекристаллизации материала. Эти температуры колеблются от 800 до 1800 0 F (от 424 до 975 0 C). этот процесс обычно используется для достижения надлежащего баланса требуемых сил, пластичности и конечных свойств экструзии.

Подпишитесь на нашу рассылку новостей

Подробнее: Все, что вам нужно знать о литейных процессах

Фрикционная экструзия:

Этот процесс был введен с целью получения однородной микроструктуры и распределения частиц в композиционном материале с металлической матрицей.

Этот процесс сильно отличается от обычной экструзии в том смысле, что загрузка вращается относительно экструзионной головки. Сила выдавливания помогает прижимать заряд к матрице. И матрица, и заряд могут вращаться, а в некоторых случаях они могут вращаться в противоположных направлениях. Это относительное вращательное движение между загрузкой и матрицей оказывает несколько существенных эффектов на процесс, в том числе;

Этот процесс сильно отличается от обычной экструзии в том смысле, что загрузка вращается относительно экструзионной головки. Сила выдавливания помогает прижимать заряд к матрице. И матрица, и заряд могут вращаться, а в некоторых случаях они могут вращаться в противоположных направлениях. Это относительное вращательное движение между загрузкой и матрицей оказывает несколько существенных эффектов на процесс, в том числе;- Большие касательные напряжения из-за относительного движения в плоскости вращения.

- Пластическая деформация в слое шихты в контакте с матрицей и вблизи нее.

- Пластическая деформация рассеивается за счет процессов восстановления и рекристаллизации, приводящих к значительному нагреву деформирующей шихты.

- Процесс не требует предварительного нагрева шихты вспомогательными средствами, что может привести к повышению энергоэффективности процесса.

Подробнее: Принцип работы процессов литья под давлением и их применение

Во-вторых,

- Значительный уровень пластической деформации в области относительного вращательного движения может способствовать сварке порошков в твердом состоянии.

Другие мелкодисперсные прекурсоры, такие как хлопья и чипсы, эффективно уплотняют заряды (уплотнение трением) перед экструзией. Наконец,

Другие мелкодисперсные прекурсоры, такие как хлопья и чипсы, эффективно уплотняют заряды (уплотнение трением) перед экструзией. Наконец,

Процесс микроэкструзии:

Этот процесс представляет собой процесс экструзии микроформования, выполняемый в субмиллиметровом диапазоне. Обычно металл проталкивают через отверстие матрицы, но поперечное сечение полученного продукта может поместиться в квадрат со стороной 1 мм. При движении вперед пуансон и заготовка движутся в одном направлении, а при движении назад ползун и заготовка движутся в противоположном направлении.

Подробнее: Все, что вам нужно знать о промышленных процессах отделки металлов

Материалы, используемые в процессе экструзии

Как упоминалось ранее, экструзионные материалы могут быть металлическими, деревянными, пластиковыми и керамическими. Ниже приведены их пояснения.

Металл:

Металлы являются одним из наиболее распространенных материалов, используемых в процессах экструзии.

Типы металлов определяют рабочую температуру, а также требуемые свойства. Ниже приведены различные типы металлов, используемых в процессе экструзии.

Типы металлов определяют рабочую температуру, а также требуемые свойства. Ниже приведены различные типы металлов, используемых в процессе экструзии.Алюминий является наиболее часто экструдируемым материалом и может подвергаться горячей или холодной экструзии, в зависимости от того, как выполняется операция. Он нагревается до 575 до 1100 0 F (300 до 600 0 C). экструдированные изделия из алюминия включают профили для гусениц, рамы, рельсы, стойки и радиаторы.

Латунь часто используется для экструзии инженерных деталей, деталей автомобилей, трубной арматуры и коррозионностойких стержней.

Медь используется для экструзии труб, проволоки, стержней, стержней, труб и сварочных электродов. Это делается при рабочей температуре от 1100 до 1825°С.0173 0 F (от 600 до 1000 0 C).

Подробнее: Знакомство с различными типами остаточного напряжения

Свинец и тонкий также используются для экструдирования труб, трубок, проводов и оболочек кабелей при максимальной температуре 575 0 F (300 0 С).

Расплавленный свинец также можно использовать вместо заготовок в процессе вертикальной экструзии.

Расплавленный свинец также можно использовать вместо заготовок в процессе вертикальной экструзии.Магний широко используется для экструзии деталей атомной промышленности и деталей самолетов при рабочей температуре 575 0 F (от 300 до 600 0 C). Уровень экструзии этого материала почти такой же, как у алюминия.

Цинк широко применяется для изготовления арматуры и поручней, метизных деталей, труб, прутка, стержня и т.п. при температуре от 400 до 650 0 F (200 до 350 0 C).

Сталь – используется для стержней и гусениц при температурах от 1825 до 2375 0 F (от 1000 до 1300 0 C). Легированная сталь и нержавеющая сталь могут быть экструдированы, но обычно экструдируется обычная углеродистая сталь.

Титан также используется для компонентов самолетов, включая направляющие сидений, кольца двигателя и другие конструктивные детали.

Это делается при рабочей температуре от 1100 до 1825 0 F (от 600 до 1000 0 C).

Это делается при рабочей температуре от 1100 до 1825 0 F (от 600 до 1000 0 C).Подробнее: Различные операции ковки

Пластмасса:

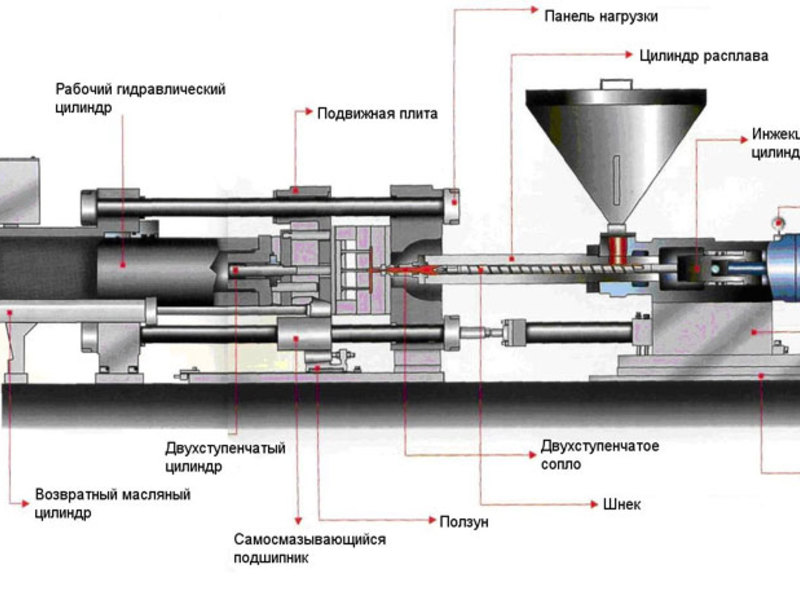

Пластмассы — еще один распространенный материал, используемый для экструзии. Они обычно используются в виде пластиковой стружки или гранул, которые обычно сушат для удаления из них влаги. в экструзионном оборудовании материал подается через бункер, который затем нагревается до расплавленного состояния за счет комбинации нагревательных элементов и нагрева сдвига от экструзионного шнека. Шнек или винты при двухшнековой экструзии продавливают смолу через фильеру, придавая ей желаемую форму.

Экструдат охлаждается и затвердевает при протягивании через головку или резервуар для воды. Для улучшения общего качества экструдата используется гусеничная тяга, обеспечивающая натяжение экструзионной линии. Гранулы также могут создавать такое натяжение при вытягивании экструдированных прядей для резки, но гусеничное тяговое усилие обеспечивает постоянное натяжение.

В противном случае возникнет вибрация по длине реза или деформация продукта.

В противном случае возникнет вибрация по длине реза или деформация продукта.Схема процессов экструзии пластика:

Посмотрите видео ниже, чтобы узнать, как происходит процесс экструзии пластика:

Керамика:

Керамика — это еще один материал, которому можно придать форму путем экструзии. Многие современные кирпичи также производятся с использованием процесса экструзии кирпича.

Оборудование для экструзии

Оборудование для экструзии имеет различные модификации, различающиеся по следующим четырем характеристикам:

- Движение экструзии по отношению к плунжеру, то есть прямое или непрямое экструзирование. Направление экструзии — это когда матрица удерживается неподвижно, а плунжер движется к ней. тогда как непрямая экструзия — это когда плунжер удерживается неподвижно, а матрица движется к плунжеру. Это будет объяснено далее.

- Положение пресса вертикальное или горизонтальное.

- Гидравлический или механический привод.

- Типы применяемой нагрузки: обычные (переменные) или гидростатические.

Подробнее: Как выполняется литье в песчаные формы

В экструзионном оборудовании одношнековый или двухшнековый шнек, приводимый в действие электродвигателем, или поршень, приводимый в действие гидравлическим давлением, давлением масла. Большинство современных прессов для прямой или непрямой экструзии имеют гидравлический привод, но на некоторых все еще используются небольшие механические прессы. Эти гидравлические прессы бывают двух типов: масляные прессы с прямым приводом и водяные гидроаккумуляторы.

Схема экструзионного оборудования:

Масляные прессы с прямым приводом являются одними из самых распространенных типов, они надежны и прочны. Они могут обеспечивать давление более 35 МПа (500 фунтов на кв. дюйм). Заготовка в системе получает постоянное давление. Однако это экструзионное оборудование работает медленно: от 50 до 200 мм/с (2–8 дюймов в секунду).

Аккумуляторные водяные приводы дороже и крупнее по сравнению с маслопрессами с прямым приводом.

Они теряют около 10% своего давления во время хода, но работают гораздо быстрее, примерно до 380 мм/с (15 дюймов в секунду). Вот почему они используются для экструзии стали. Аккумуляторные гидроприводы также могут использоваться на материалах, требующих очень высоких температур в целях безопасности.

Они теряют около 10% своего давления во время хода, но работают гораздо быстрее, примерно до 380 мм/с (15 дюймов в секунду). Вот почему они используются для экструзии стали. Аккумуляторные гидроприводы также могут использоваться на материалах, требующих очень высоких температур в целях безопасности.Подробнее: Твердость, прочность и ударная вязкость материалов

Типы процесса экструзии

Различные типы процессов экструзии можно классифицировать по следующим признакам:

В соответствии с направлением потока материалов

Прямая экструзия:

Эти типы процессов экструзии позволяют материалам течь в направлении подачи пуансона. Этот пуансон движется к матрице во время процесса. Прямая экструзия требовала большей силы из-за более высокого трения между заготовкой и контейнером. Прямая экструзия также известна как экструзия экструзии, она довольно распространена в промышленном мире. При работе заготовка помещается в толстостенный контейнер, который проталкивается через матрицу с помощью поршня или шнека.

Многоразовый фиктивный блок между ползунком и заготовкой помогает держать их разделенными.

Многоразовый фиктивный блок между ползунком и заготовкой помогает держать их разделенными.Подробнее: Типы процесса сварки с помощью диаграмм

Основным ограничением использования этого процесса является то, что для выдавливания заготовки требуется большое усилие. Это происходит из-за сил трения, вызванных необходимостью перемещения заготовки по всей длине контейнера. Из-за большего усилия требуется в начале процесса и медленно уменьшается по мере израсходования заготовки. Перед концом заготовки сила значительно возрастает, потому что заготовка представляет собой вещь, и материал должен течь радиально, чтобы выйти из матрицы.

Непрямая экструзия:В процессе непрямой экструзии рабочие материалы движутся в направлении, противоположном движению плунжера. Матрица устанавливается на стороне, противоположной движению пуансона. Этому материалу позволяют проходить через кольцевое пространство между пуансоном и контейнером. Это известно как обратная экструзия.

При этом заготовка и контейнер движутся вместе, а матрица неподвижна. «Ствол», длина которого превышает длину контейнера, помогает удерживать матрицу на месте. Максимальная длина экструзии в конечном итоге определяется прочностью столбца стержня. Движение заготовки с контейнером устраняет силы трения, которые могут возникнуть.

При этом заготовка и контейнер движутся вместе, а матрица неподвижна. «Ствол», длина которого превышает длину контейнера, помогает удерживать матрицу на месте. Максимальная длина экструзии в конечном итоге определяется прочностью столбца стержня. Движение заготовки с контейнером устраняет силы трения, которые могут возникнуть.Подробнее: Что такое плазменно-дуговая сварка, ее компоненты и области применения

Преимущества непрямой экструзии:

- Снижение трения на 25–30 %. Это позволяет экструдировать более крупные заготовки, это может выполняться с повышенной скоростью. Также возможность выдавливания меньшего сечения.

- Меньшая склонность к растрескиванию при выдавливании, поскольку при трении не выделяется тепло.

- Вкладыш контейнера служит дольше благодаря меньшему износу.

- Заготовка используется более равномерно, что приводит к меньшему количеству дефектов и крупнозернистости.

Недостатки непрямого прессования:

- Дефекты и загрязнения на поверхности заготовки влияют на поверхность прессования.

- Этот процесс не так универсален, как прямая экструзия, из-за ограниченной площади поперечного сечения.

Подробнее: Все, что вам нужно знать о техобслуживании в технических аспектах

Гидростатическая экструзия:

В этих типах экструзии используется жидкость для оказания давления на заготовку. В этом процессе устраняется трение, поскольку заготовка не соприкасается со стенкой цилиндра или плунжером. Между заготовкой и плунжером находится жидкость, и плунжер прикладывает силу к жидкости, которая затем воздействует на заготовку. Растительные масла обычно используются в качестве жидкости при гидростатической экструзии. Одним из последствий этого процесса является проблема утечки и неконтролируемая скорость экструзии. Этот процесс может быть выполнен горячим, теплым или холодным, но температура ограничена стабильностью используемой жидкости. Для проведения этого процесса необходимо использовать герметичный цилиндр, содержащий гидростатическую среду.

Жидкость может находиться под давлением двумя способами; во-первых, экструзия с постоянной скоростью, то есть для повышения давления жидкости внутри контейнера используется плунжер или поршень. Во-вторых, экструзия при постоянном давлении – для повышения давления жидкости используется насос, возможно, с усилителем давления. Затем он перекачивается в контейнер.

Подробнее: Различные виды культуры ухода за промышленными объектами

Преимущества гидроэкструзии

- Требуемая сила снижена, так как отсутствует трение между контейнером и заготовкой.

- Более высокие скорости, более высокие коэффициенты обжатия и более низкие температуры заготовки.

- Пластичность материала увеличивается при приложении высоких давлений.

- На стенках контейнера не остается остатков заготовки.

- Можно экструдировать как большие заготовки, так и заготовки большого сечения.

Недостатки гидростатической экструзии

- Заготовки должны быть подготовлены путем сужения одного конца, чтобы соответствовать углу входа матрицы.

То есть печать должна быть сформирована в начале круга.

То есть печать должна быть сформирована в начале круга. - Необходимо обработать всю заготовку, чтобы удалить любые поверхностные дефекты.

- Трудно получить жидкость под высоким давлением.

- Остаток заготовки или заглушка из более прочного материала должны быть оставлены в конце экструзии для предотвращения внезапного выброса экструзионной жидкости.

Подробнее: Что такое литье по выплавляемым моделям, его области применения и преимущества

В зависимости от рабочей температуры

Горячая экструзия:

Как уже говорилось ранее, процесс горячей экструзии осуществляется выше температуры рекристаллизации материала. Это обычно выше 50-60% его температуры плавления. В этих типах экструзии требуется небольшое усилие, с ними легко работать, а продукт не затвердевает от пятен. Хотя требуется высокий уровень обслуживания.

Холодная экструзия:Холодная экструзия происходит при комнатной температуре или ниже температуры кристаллизации материала.

Он предлагает высокие механические свойства, высокое качество поверхности и отсутствие окисления на поверхности металла. Однако требуется высокое усилие, и изделия изготавливаются с деформационным упрочнением.

Он предлагает высокие механические свойства, высокое качество поверхности и отсутствие окисления на поверхности металла. Однако требуется высокое усилие, и изделия изготавливаются с деформационным упрочнением.Подробнее: Различные типы процесса ковки

Принцип работы экструзии

Процесс экструзии прост и понятен. Благодаря различным объяснениям типов процессов экструзии вы познакомитесь с различными вариантами процессов экструзии. Что ж, в обычном методе поршень или плунжер используется для приложения сжимающего усилия к заготовке. При горячей экструзии заготовку нагревают или выдерживают при комнатной температуре при холодной экструзии. Затем его помещают в экструзионный пресс, который похож на устройство с поршневым цилиндром, то есть металл помещается в цилиндр и толкается поршнем. Верхняя часть цилиндра оснащена матрицей.

Этот плунжер, установленный на прессе, толкает заготовку к матрице, которая принимает форму желаемого объекта. Прикладываемая высокая сжимающая сила позволяет рабочему материалу проходить через матрицу и преобразовываться в форму.

Деталь снимается с пресса и выполняется операция.

Деталь снимается с пресса и выполняется операция.Подробнее: Типы инструментов для измерения и разметки и их применение

Посмотрите видео ниже, чтобы узнать больше о процессе экструзии:

Преимущества и недостатки экструзии

Преимущества:

Ниже приведены преимущества процесса экструзии в различных областях применения:

- Высокие механические свойства могут быть достигнуты с помощью холодной экструзии.

- Можно легко создать сложное поперечное сечение.

- Можно обрабатывать хрупкие и пластичные материалы.

- Высокий коэффициент экструзии.

Подробнее: Все, что вам нужно знать о станке с ЧПУ

Недостатки:

Несмотря на хорошие преимущества процесса экструзии, все же существуют некоторые ограничения. Ниже приведены недостатки процесса экструзии в различных областях его применения:

- Высокие начальные или установочные затраты.

- Требуют высокой силы сжатия.

Подробнее: Все, что вам нужно знать о шестернях

Заключение

Процесс экструзии сегодня является одним из наиболее распространенных в мире производственных процессов. Он включает использование большого разнообразия материалов, таких как металлы, пластмассы, керамика и т. д. Процесс может выполняться как в горячем, так и в холодном состоянии, когда требуются лучшие свойства. Это производственный процесс формования, который включает продавливание основного материала через предварительно сформированную матрицу для создания объектов определенной формы и профиля. Это все для этой статьи, где обсуждались определение, применение, функция, процесс, материалы, оборудование, типы, принцип работы, а также преимущества и недостатки процессов экструзии.

Я надеюсь, что вы узнали много нового из этого поста, если да, поделитесь им с другими учениками. Спасибо за чтение, увидимся в следующий раз!

Что такое прессование металлов, его виды и характеристики

По Дизайнер продукта / 3 ноября 2019 г.

11 января 2023 г.

11 января 2023 г.В экструзии металлов цилиндрическая заготовка внутри замкнутой полости вынуждена проходить через фильеру с фиксированным профилем поперечного сечения.

Содержание статьи

Что такое экструзия металлов?

Экструзия металла — это производственный процесс формовки металла , в котором цилиндрическая заготовка внутри закрытой полости вынуждена проходить через фильеру желаемого поперечного сечения. Эти экструдированные детали с фиксированным профилем поперечного сечения называются «экструдатами» и выталкиваются с помощью механического или гидравлического пресса. Процесс, запатентованный Джозефом Брамой, впервые был использован Томасом Бёрром для экструдирования свинцовых труб.

Рисунок 1. Алюминий-металл-экструзияНаиболее часто экструдируемыми материалами являются алюминий, медь, сталь, магний и свинец. Пластмассы и керамика также широко экструдируются, но не обсуждаются в этой статье.

Характеристики экструзии металла

- Способны создавать сложные поперечные сечения и будут однородными по всей длине экструдатов

- Факторами, влияющими на качество экструзии, являются конструкция матрицы, коэффициент экструзии, температура заготовки, смазка и экструзия скорость.

Ознакомьтесь с подробным руководством по проектированию для экструзии металла « Как спроектировать детали для прямого экструзии металла », чтобы понять 5 ключевых параметров проектирования экструзии металла и проектирования для производства (DFM).

Ознакомьтесь с подробным руководством по проектированию для экструзии металла « Как спроектировать детали для прямого экструзии металла », чтобы понять 5 ключевых параметров проектирования экструзии металла и проектирования для производства (DFM). - Как и любой другой процесс обработки металлов давлением, он может быть как горячим, так и холодным. Однако процесс обычно проводят при повышенных температурах, чтобы уменьшить силу экструзии и улучшить пластичность материала.

- Низкая стоимость из-за снижения потерь сырья и высокой производительности

- Хрупкий материал может быть деформирован без разрыва, так как он оказывает только сжимающие и сдвигающие силы в заготовке -механическая обработка

- Экструзия металла имеет тенденцию к получению подходящей удлиненной зернистой структуры в направлении материала.

- Может быть достигнута минимальная толщина стенки от ~1 мм (алюминий) до ~3 мм (сталь).

Типы процесса экструзии металла

Экструзия металла может быть подразделена и сгруппирована в следующие категории в зависимости от направления потока экструзии, среды, используемой для приложения усилия, рабочей температуры и т.

д.

д.- Прямое прессование

- Косвенная экструзия

- Гидростатическая экструзия

- Боковая или вертикальная экструзия

- Горячая экструзия

- холодная экструзия

- Экстрация

Иногда отдача

, называемая ЭКСПРОДА . . Как показано на рисунке ниже, процесс начинается с загрузки нагретой заготовки (только для горячей экструзии, о которой речь пойдет ниже) в контейнер с пресс-формой, где за ней размещается фиктивный блок. Затем механический или гидравлический поршень давит на материал, чтобы вытолкнуть его через матрицу. Затем, пока она еще горячая, деталь растягивается для выпрямления. Этот процесс прекрасно анимирован Core Materials. Рисунок 2 – Прямая экструзия (источник: Kalpakjian & Schmid)При прямой экструзии высокое трение, вызванное сталью при более высоких температурах, снижается с использованием расплавленного стекла в качестве смазки, а масла с графитовым порошком используются для смазки при низких температурах.

Блок-заглушка защищает наконечник прессующего штока (пуансона или ползуна) при горячей экструзии. Когда пуансон достигает конца своего хода, небольшая часть заготовки, называемая «торцевой частью», не может быть протолкнута через отверстие матрицы.

Блок-заглушка защищает наконечник прессующего штока (пуансона или ползуна) при горячей экструзии. Когда пуансон достигает конца своего хода, небольшая часть заготовки, называемая «торцевой частью», не может быть протолкнута через отверстие матрицы.Преимущества прямого прессования металлов

- Не требует модификации заготовки

- Может использоваться как для горячего, так и для холодного прессования.

- Простая оснастка по сравнению с другими процессами экструзии

Недостатки прямого прессования металлов

- Требуемая высокая сила из-за трения

- Торец, оставленный внутри полости

- Сила, необходимая для толкания ползуна, изменяется при движении пуансона

Непрямая экструзия

В непрямой экструзии, матрица расположена на конце гидравлического плунжера и перемещается к заготовке внутри полости, чтобы протолкнуть материал через матрицу. Это показано на рисунке 2 ниже.

Рисунок 3 – Непрямая экструзия (источник: Kalpakjian & Schmid)Этот процесс потребляет меньше энергии из-за того, что статический контейнер для заготовок вызывает меньше трения о заготовку.

Однако поддержка экструдированной детали затруднена, когда экструдат выходит из головки.

Однако поддержка экструдированной детали затруднена, когда экструдат выходит из головки.Преимущества непрямой экструзии металла

- Меньшее трение и меньшая потребляемая мощность

- Может использоваться как для горячей, так и для холодной экструзии

- Простое оснащение по сравнению с другими процессами экструзии

Недостатки косвенной экструзии металла Трудно поддерживать прессованную деталь

- Полый стержень ограничивает прикладываемую нагрузку

Гидростатическая экструзия

В гидростатической экструзии камера/полость меньше, чем заготовка, и заполнена гидравлической жидкостью, которая передает усилие от ползуна к заготовке, как показано на рисунке 3. Хотя жидкость прикладывает трехосные силы, давление улучшает формуемость заготовки на заготовке. Герметизация жидкости должна быть рассмотрена заранее, чтобы избежать утечки и снизить проблемы с давлением.

Рисунок 4 Процесс гидростатической экструзии (Kalpakjian & Schmid)Хотя гидравлическая жидкость устраняет трение между стенкой и заготовкой, изолируя их, из-за требований к специальному оборудованию большое время наладки и низкая производительность ограничивают ее использование в отрасли по сравнению с другими процессами экструзии.

Преимущества гидростатической экструзии металла

- Низкая потребляемая мощность/сила благодаря отсутствию трения

- Высокая производительность и высокая степень измельчения

- Более низкая температура заготовки

- Равномерный поток материала благодаря сбалансированному распределению усилий

- Возможность экструдирования больших заготовок и больших сечений

- Отсутствие остатков заготовки в контейнере

Недостатки гидростатической экструзии металла

33 Заготовки должны быть подготовлены путем сужения одного конца, чтобы соответствовать углу входа матрицы. - Возможна только холодная экструзия

- Трудно удерживать жидкость под высоким давлением

Боковая экструзия

В Боковая экструзия, контейнер находится в вертикальном положении, как показано на рисунке, а матрица находится сбоку. Этот процесс подходит для материалов с низкой температурой плавления.

Ударная экструзия

Ударная экструзия является частью категории холодной экструзии, очень похожей на непрямую экструзию и ограничивается более мягкими металлами, такими как свинец, алюминий и медь. Как показано на схеме, пуансон проталкивается вниз на высокой скорости и оказывает огромное усилие на заготовку, чтобы выдавить ее назад. Толщина экструдера зависит от зазора между пуансоном и полостью штампа. Экструдаты соскальзывают с пуансона с помощью съемной пластины.

Рисунок 6 Процесс ударного выдавливания (источник: Kalpakjian & Schmid)Для ударного выдавливания часто используется механический пресс, и деталь формируется на высокой скорости и за относительно короткий ход

Поскольку силы, действующие на пуансон и матрицу чрезвычайно высокая, оснастка должна обладать достаточной ударной вязкостью, сопротивлением усталости и прочностью для выдавливания металла ударом. Ударная экструзия может быть разделена на следующие три типа по потоку материала.

- Вперед

- Обратное

- Комбинированное

Преимущества ударного прессования металлов

- Экономия сырья до 90 %

- Сокращение времени обработки до 75 %

- Исключение операций вторичной обработки

- Сокращение количества сборок из нескольких деталей

- Улучшение механических свойств прочности материала и механической обработки благодаря холодной обработке материала

- Значительное снижение общей стоимости деталей до 50%

- Полые тонкостенные трубы, закрытые с одного конца, часто изготавливаются в обрабатывающей промышленности ударно-обратным прессованием.

Недостатки ударного прессования металла

- Производится до тех пор, пока деталь симметрична относительно оси, по которой она сформирована

- Многие детали, формируемые ударным воздействием в промышленности, потребуют дополнительных производственных процессов, таких как ковка металла, глажение или механическая обработка, до завершения.

Дефекты экструзии

В зависимости от состояния материала и параметров процесса экструдаты могут иметь множество дефектов, которые могут повлиять на качество конечного продукта. Эти дефекты можно сгруппировать по следующим трем дефектам.

- Поверхностные трещины

- Трубопроводы

- Внутренние трещины

Ссылки и рекомендуемая литература

- Kalpakjian, S., & Schmid, S. R. (2009). Производство и технология (Шестое издание). Лондон: Пирсон.

- Экструзия. (н.д.). ефунда . Получено в октябре 2017 г. с http://www.efunda.com/processes/metal_processing/extrusion.cfm.

- Экструзия. (н.д.). Инженеры Edge . Получено в октябре 2017 г. с https://www.engineersedge.com/extrusion.htm.

- Экструзия. (н.д.). Справочник инженера . Получено в октябре 2017 г. с http://www.engineershandbook.com/MfgMethods/extrusion.htm.

- Экструзия. (н.д.). Производственная библиотека .

Это положительно влияет на пищеварительный тракт животных, минимизирует уровень токсичных и других опасных веществ.

Это положительно влияет на пищеварительный тракт животных, минимизирует уровень токсичных и других опасных веществ..png)

2.2 Посмотрите видео ниже, чтобы узнать, как происходит процесс экструзии пластика:

2.2 Посмотрите видео ниже, чтобы узнать, как происходит процесс экструзии пластика: Этот процесс используется для создания объектов с фиксированным профилем поперечного сечения. При его работе материал проталкивается через матрицу желаемого поперечного сечения, его форма изменяется в соответствии с формой матрицы. Продукты экструзии обычно называют «экструдатами».

Этот процесс используется для создания объектов с фиксированным профилем поперечного сечения. При его работе материал проталкивается через матрицу желаемого поперечного сечения, его форма изменяется в соответствии с формой матрицы. Продукты экструзии обычно называют «экструдатами». Процесс волочения используется для производства проволоки, металлических стержней и труб. Однако он ограничен более простыми формами, и обычно требуется несколько этапов, в отличие от экструзии, при которой все выполняется за один этап.

Процесс волочения используется для производства проволоки, металлических стержней и труб. Однако он ограничен более простыми формами, и обычно требуется несколько этапов, в отличие от экструзии, при которой все выполняется за один этап.

Это предохраняет материал от деформационного упрочнения и облегчает проталкивание материала через матрицу. Процесс горячей экструзии в основном выполняется на горизонтальных гидравлических прессах мощностью от 230 до 11 000 метрических тонн (от 250 до 12 130 коротких тонн). Их давление колеблется от 30 до 700 МПа (от 4400 до 101 500 фунтов на квадратный дюйм). Таким образом, требуется смазка, для экструзии при более низкой температуре можно использовать масло или графит, а для экструзии при более высокой температуре можно использовать стеклянный порошок.

Это предохраняет материал от деформационного упрочнения и облегчает проталкивание материала через матрицу. Процесс горячей экструзии в основном выполняется на горизонтальных гидравлических прессах мощностью от 230 до 11 000 метрических тонн (от 250 до 12 130 коротких тонн). Их давление колеблется от 30 до 700 МПа (от 4400 до 101 500 фунтов на квадратный дюйм). Таким образом, требуется смазка, для экструзии при более низкой температуре можно использовать масло или графит, а для экструзии при более высокой температуре можно использовать стеклянный порошок. Его преимущества по сравнению с горячим процессом включают отсутствие окисления, более высокую прочность благодаря холодной обработке, более жесткие допуски, лучшее качество поверхности и высокую скорость экструзии. Материал, который обычно используется в процессах холодной экструзии, включает свинец, олово, алюминий, медь, цирконий, титан, молибден, бериллий, ванадий, ниобий и сталь. Применение процесса холодной экструзии включает в себя складные трубы, корпуса огнетушителей, цилиндры амортизаторов и заготовки зубчатых колес.

Его преимущества по сравнению с горячим процессом включают отсутствие окисления, более высокую прочность благодаря холодной обработке, более жесткие допуски, лучшее качество поверхности и высокую скорость экструзии. Материал, который обычно используется в процессах холодной экструзии, включает свинец, олово, алюминий, медь, цирконий, титан, молибден, бериллий, ванадий, ниобий и сталь. Применение процесса холодной экструзии включает в себя складные трубы, корпуса огнетушителей, цилиндры амортизаторов и заготовки зубчатых колес. Этот процесс сильно отличается от обычной экструзии в том смысле, что загрузка вращается относительно экструзионной головки. Сила выдавливания помогает прижимать заряд к матрице. И матрица, и заряд могут вращаться, а в некоторых случаях они могут вращаться в противоположных направлениях. Это относительное вращательное движение между загрузкой и матрицей оказывает несколько существенных эффектов на процесс, в том числе;

Этот процесс сильно отличается от обычной экструзии в том смысле, что загрузка вращается относительно экструзионной головки. Сила выдавливания помогает прижимать заряд к матрице. И матрица, и заряд могут вращаться, а в некоторых случаях они могут вращаться в противоположных направлениях. Это относительное вращательное движение между загрузкой и матрицей оказывает несколько существенных эффектов на процесс, в том числе; Другие мелкодисперсные прекурсоры, такие как хлопья и чипсы, эффективно уплотняют заряды (уплотнение трением) перед экструзией. Наконец,

Другие мелкодисперсные прекурсоры, такие как хлопья и чипсы, эффективно уплотняют заряды (уплотнение трением) перед экструзией. Наконец, Типы металлов определяют рабочую температуру, а также требуемые свойства. Ниже приведены различные типы металлов, используемых в процессе экструзии.

Типы металлов определяют рабочую температуру, а также требуемые свойства. Ниже приведены различные типы металлов, используемых в процессе экструзии. Расплавленный свинец также можно использовать вместо заготовок в процессе вертикальной экструзии.

Расплавленный свинец также можно использовать вместо заготовок в процессе вертикальной экструзии. Это делается при рабочей температуре от 1100 до 1825 0 F (от 600 до 1000 0 C).

Это делается при рабочей температуре от 1100 до 1825 0 F (от 600 до 1000 0 C). В противном случае возникнет вибрация по длине реза или деформация продукта.

В противном случае возникнет вибрация по длине реза или деформация продукта.

Они теряют около 10% своего давления во время хода, но работают гораздо быстрее, примерно до 380 мм/с (15 дюймов в секунду). Вот почему они используются для экструзии стали. Аккумуляторные гидроприводы также могут использоваться на материалах, требующих очень высоких температур в целях безопасности.

Они теряют около 10% своего давления во время хода, но работают гораздо быстрее, примерно до 380 мм/с (15 дюймов в секунду). Вот почему они используются для экструзии стали. Аккумуляторные гидроприводы также могут использоваться на материалах, требующих очень высоких температур в целях безопасности. Многоразовый фиктивный блок между ползунком и заготовкой помогает держать их разделенными.

Многоразовый фиктивный блок между ползунком и заготовкой помогает держать их разделенными. При этом заготовка и контейнер движутся вместе, а матрица неподвижна. «Ствол», длина которого превышает длину контейнера, помогает удерживать матрицу на месте. Максимальная длина экструзии в конечном итоге определяется прочностью столбца стержня. Движение заготовки с контейнером устраняет силы трения, которые могут возникнуть.

При этом заготовка и контейнер движутся вместе, а матрица неподвижна. «Ствол», длина которого превышает длину контейнера, помогает удерживать матрицу на месте. Максимальная длина экструзии в конечном итоге определяется прочностью столбца стержня. Движение заготовки с контейнером устраняет силы трения, которые могут возникнуть.

То есть печать должна быть сформирована в начале круга.

То есть печать должна быть сформирована в начале круга. Он предлагает высокие механические свойства, высокое качество поверхности и отсутствие окисления на поверхности металла. Однако требуется высокое усилие, и изделия изготавливаются с деформационным упрочнением.

Он предлагает высокие механические свойства, высокое качество поверхности и отсутствие окисления на поверхности металла. Однако требуется высокое усилие, и изделия изготавливаются с деформационным упрочнением. Деталь снимается с пресса и выполняется операция.

Деталь снимается с пресса и выполняется операция.

11 января 2023 г.

11 января 2023 г. Ознакомьтесь с подробным руководством по проектированию для экструзии металла « Как спроектировать детали для прямого экструзии металла », чтобы понять 5 ключевых параметров проектирования экструзии металла и проектирования для производства (DFM).

Ознакомьтесь с подробным руководством по проектированию для экструзии металла « Как спроектировать детали для прямого экструзии металла », чтобы понять 5 ключевых параметров проектирования экструзии металла и проектирования для производства (DFM). д.

д. Блок-заглушка защищает наконечник прессующего штока (пуансона или ползуна) при горячей экструзии. Когда пуансон достигает конца своего хода, небольшая часть заготовки, называемая «торцевой частью», не может быть протолкнута через отверстие матрицы.

Блок-заглушка защищает наконечник прессующего штока (пуансона или ползуна) при горячей экструзии. Когда пуансон достигает конца своего хода, небольшая часть заготовки, называемая «торцевой частью», не может быть протолкнута через отверстие матрицы. Однако поддержка экструдированной детали затруднена, когда экструдат выходит из головки.

Однако поддержка экструдированной детали затруднена, когда экструдат выходит из головки.