Истинная и удельная плотность керамзита

В основе производства керамзита лежит обжиг легкоплавких пород глины при определенных температурных условиях, вследствие чего глина вспучивается, и получают гранулы керамзита. В зависимости от режима обработки глины плотность керамзита будет отличаться. Различают следующие режимы обработки:

- сухой;

- мокрый;

- порошково-пластический;

- пластический.

Поскольку плотность керамзита не отличается высокими показателями, прочность изготавливаемых из нее керамзитобетонных блоков и других строительных материалов также находится на более низком по сравнению с аналогами значениями. Правда, механическая прочность от низкой прочности не зависит, поэтому керамзит любой марки отличается высокой механической прочностью.

Наиболее важная характеристика при выборе керамзита, как легкого пористого материала, является насыпная плотность.

Как определяется насыпная плотность керамзита и на что она влияет?

Плотность керамзитового гравия определяют путем взвешивания этого материала в таре, после чего полученный результат делят на объем использованной тары.

| Марка | Плотность, кг/м3 |

|---|---|

| М250 | 250 |

| М300 | 250-300 |

| М350 | 300-350 |

| М400 | 350-400 |

| М450 | 400-450 |

| М500 | 450-500 |

| М600 | 500-600 |

Его плотность свидетельствует о том, что в одном кубометре объема вес керамзита составляет, например, для марки М250 – 250 кг. Марки с более высокой насыпной плотностью выпускаются под заказ. Такая градация справедлива для керамзитового гравия, тогда как для керамзитового песка плотность указывается, начиная от минимальной марки М500 и заканчивая максимальной М1000. При одинаковом размере фракций и одном и том же объеме качество будет выше у того керамзита, который будет иметь меньший вес.

Следует различать истинную плотность керамзита и его удельную плотность. Истинная плотность керамзита показывает массу единицы объема в плотном состоянии, она используется для определения удельной плотности данного сыпучего строительного материала. Истинная плотность – величина постоянная, тогда как удельная плотность керамзита – переменная. Для керамзитового гравия она колеблется в пределах от 450 до 700 кг/м3, для керамзитового щебня варьируется между значениями 600 и 1000 кг/м3, а для сухой керамзитобетонной смеси она составляет 800 кг/м3.

Всё о керамзите

© 2014-2015 Granitresurs

Название. | Сколько весит 1 литр (литровая банка) в кг. | Сколько весит 1 ведро емкостью 10 литров (стандартное). | Сколько литров в 1 кубе (одном кубическом метре). | Сколько килограмм в кубе – масса 1 м3, вес 1 м3 керамзита. | Какой удельный вес 1 м3 керамзита в гр/см3 | Сколько весит 1 мешок емкостью 42 литра. |

| 0.4 кг | 4 кг | 1000 л | 400 кг/м3 | 0.40 г/см3 | 16.8 кг | |

| Название марки керамзита по насыпной плотности. | Ск. весит 1 литр (литровая банка) в кг. | Ск. весит 1 ведро емкостью 10 литров (стандартное). | Сколько литров в 1 кубе (одном кубическом метре). | Сколько килограмм в кубе – масса 1 м3. | Какой удельный вес в гр/см3 | Ск. весит 1 мешок емкостью 42 литра. |

| Плотность керамзита кг/м3 для марки М 250. | 0.2 – 0.25 кг | 2 – 2.5 кг | 1000 л | 200 – 250 кг/м3 | 0. 20 – 0.25 20 – 0.25 | 8.4 – 10.5 кг |

| М 300. | 0.25 – 0.3 кг | 2.5 – 3 кг | 251 – 300 кг/м3 | 0.25 – 0.30 | 10.5 – 12.6 кг | |

| М 350. | 0.3 – 0.35 кг | 3 – 3.5 кг | 1000 л | 301 – 350 кг/м3 | 0.30 – 0.35 | 12.6 – 14.7 кг |

| М 400. | 0.35 – 0.4 кг | 3.5 – 4 кг | 1000 л | 351 – 400 кг/м3 | 0. 35 – 0.40 35 – 0.40 | 14.7 – 16.8 кг |

| М 450. | 0.4 – 0.45 кг | 4 – 4.5 кг | 1000 л | 401 – 450 кг/м3 | 0.40 – 0.45 | 16.8 – 18.9 кг |

| М 500. | 0.45 – 0.5 кг | 4.5 – 5 кг | 1000 л | 451 – 500 кг/м3 | 0.45 – 0.50 | 18.9 – 21 кг |

| М 600. | 0.5 – 0.6 кг | 5 – 6 кг | 1000 л | 501 – 600 кг/м3 | 0. 50 – 0.60 50 – 0.60 | 21 – 25.2 кг |

| М 700. | 0.6 – 0.7 кг | 6 – 7 кг | 1000 л | 601 – 700 кг/м3 | 0.60 – 0.70 | 25.2 – 29.4 кг |

| М 800. | 0.7 – 0.8 кг | 7 – 8 кг | 1000 л | 701 – 800 кг/м3 | 0.70 – 0.80 | 29.4 – 33.6 кг |

| М 900. | 0.8 – 0.9 кг | 8 – 9 кг | 1000 л | 801 – 900 кг/м3 | 0. 80 – 0.90 80 – 0.90 | 33.6 – 37.8 кг |

| М 1000. | 0.9 – 1.0 кг | 9 – 10 кг | 1000 л | 901 – 1000 кг/м3 | 0.90 – 1.00 | 37.8 – 42 кг |

| М 1100. | 1.0 – 1.1 кг | 10 – 11 кг | 1000 л | 1001 – 1100 кг/м3 | 1.00 – 1.10 | 42 – 46.2 кг |

| Плотность керамзита кг/м3 для марки М 1200. | 1.1 – 1.2 кг | 11 – 12 кг | 1000 л | 1101 – 1200 кг/м3 | 1.10 – 1.20 | 46.2 – 50.4 кг |

| Название продукта. | Размер фракции для крупного материала. | Размер фракции для среднего материала. | Размер фракции для мелкого материала. | Марки плотности. | Какой удельный вес в гр/см3 | Сколько весит 1 куб в кг. |

| Керамзитовый песок объемная масса. | 1.2 – 5 | – | 0.1 – 1.2 | М 500, М 600, М 700, М 800, М 900, М 1000, М 1100, М 1200 | 0.50 – 1.20 г/см3 | 500 – 1200 кг |

| Керамзитовый гравий, галька объемная масса. | – | 10 – 20 | 5 – 10 | М 250, М 300, М 350, М 400, М 450 | 0.20 – 0.45 г/см3 | 200 – 450 кг |

| Керамзитовый щебень объемная масса. | 20 – 40 | 10 – 20 | 5 – 10 | М 250, М 300, М 350, М 400, М 450 | 0.20 – 0.45 г/см3 | 200 – 450 кг |

| Название продукта. | Описание материала. | Марка плотности. | Истинная плотность материала. | Плотность в куске. | Какой удельная масса или какая объемная плотность в гр/см3 | Сколько весит 1 куб в кг. |

| КЕРАМЗИТОВЫЙ ПЕСОК. Керамзит фракции 0-5, объемная масса для фр. 0-5 мм. | керамический песок | М 600 | 2.6 – 2.7 | 0.76 – 1.8 | 0.55 – 0.6 | 550 – 600 кг |

| КЕРАМЗИТОВЫЙ ГРАВИЙ, ГАЛЬКА и ЩЕБЕНЬ. Керамзит фракции 5-10, объемная масса для фр. 5-10 мм. | керамический гравий и щебень | М 600 | 2.6 – 2.7 | 0.76 – 1.8 | 0.40 – 0.45 | 400 – 450 кг |

| КЕРАМЗИТОВЫЙ ГРАВИЙ, ГАЛЬКА и ЩЕБЕНЬ. Керамзит фракции 10-20, объемная масса для фр. 10-20 мм. | керамический гравий и щебень | М 600 | 2.6 – 2.7 | 0.76 – 1.8 | 0.35 – 0.40 | 350 – 400 кг |

| КЕРАМЗИТОВЫЙ ЩЕБЕНЬ. Керамзит фракции 20-40, объемная масса для фр. 20-40 мм. | керамический щебень | М 600 | 2.6 – 2.7 | 0.76 – 1.8 | 0.25 – 0.35 | 250 – 350 кг |

| Главная Новости Металлоконструкции Галерея Контакты |

| © ЧП Колесник 2010-2011 |

Наш адрес: Днепропетровск, ул. Карла Либкнехта 57

Телефон по Украине: (063) 796-79-32 или (063) 796-19-32

В строительной сфере применяются самые различные материалы и смелые решения. К ним относится керамзитобетон, который характеризуется улучшенными эксплуатационными свойствами, надежностью и долговечностью. Его активно используют в качестве альтернативы для кирпичных конструкций.

Виды керамзитобетона и его назначение

Перед тем как определить объемный вес керамзитобетона, нужно ознакомиться с его основными разновидностями и назначением.

Технология изготовления напоминает производство блоков из пескоцементной смеси, однако к исходному сырью добавляют специальные мелкофракционные гранулы керамзита величиной 5-10 мм. Заявленный срок эксплуатации построек из керамзитобетона достигает 75 лет.

Решение подходит для наружных и внутренних мероприятий, организации вентиляционных систем и проведения облицовочных работ. Из-за небольшого веса и широких технических свойств на основе керамзитобетона можно возводить декоративные элементы и ограждающие конструкции. За счет обширных размеров блоки можно совмещать с любыми отделочными решениями, стараясь повысить качество их сборки и сократить время строительных работ.

Первый тип характеризуется повышенным показателем плотности и не имеет пустот или отверстий. Это повышает его удельный вес, но способствует получению более высоких прочностных показателей. Материал стоит достаточно дорого, поскольку в его состав добавляют высокую марку бетона.

Из-за отсутствия необходимости обслуживать материал, на базе керамзитобетонной стяжки создаются многоэтажные постройки или сложные сооружения. Данная разновидность считается хорошей альтернативой традиционным пескоцементам.

К второму типу относятся блоки с пустотами. Они отличаются минимальной теплопроводностью, поэтому делают постройку теплой в зимний период и прохладной в жаркую пору. Прочность невысокая, что ограничивает сферы применения. В большинстве случаев пустотелый керамзитобетон востребован при строительстве одноэтажных домов или обустройстве перегородок между комнатами.

Последняя разновидность отличается универсальным назначением, поскольку при наличии пустот она может использоваться для теплоизоляционных работ.

По назначению блоки бывают стеновыми, перегородочными и облицовочными.

Каждому типу характерны отличительные свойства и особенности:

- Стеновая конструкция необходима при возведении несущих объектов, поскольку она обладает высокой прочностью. Такой керамзитобетон (вес составляет 26 кг для полнотелых и 17 кг для пустотелых блоков) может применяться для многоэтажного строительства.

- Перегородочные блоки имеют меньший размер и не несут больших нагрузок. Их высота часто больше ширины, а вес варьируется от 7 до 14 кг в зависимости от наличия или отсутствия пустот.

- Облицовочный вариант предназначается для проведения отделочных мероприятий и имеет декоративную поверхность. В его составе присутствует натуральная глина и специализированные добавки, влияющие на устойчивость материала к негативным воздействиям окружающей среды.

Стандартный размер составляет 600х300х400 мм, из-за чего из блоков можно выполнять кладку в один слой. Широкий выбор оттенков, фактур и цветовых решений позволяет реализовать любые дизайнерские замыслы и идеи. Сделать кладку можно самостоятельно, а наличие выпускающихся элементов в угловой части сокращает время распила.

В зависимости от видовых особенностей и назначения керамзитобетонные блоки могут иметь ряд отличительных свойств. Они обозначаются с помощью специальной маркировки. В качестве примера можно рассмотреть обозначение КСР-ПР-ПС-39-75-F50-1300.

Первые 3 буквы указывают на материал изготовления, ПР обозначает стеновую разновидность, а ПС — пустотелую. Следующие показатели характеризуют длину, прочность и морозостойкость блока.

Для определения плотности используется марка и средний размер давления, которое будет оказываться на блок. Ее отображают в кг на см². Так, стеновые конструкции обладают маркировкой М50, а простеночные М25.

Устойчивость материала к циклам замораживания и размораживания указывается в виде буквы F. Диапазон морозостойкости варьируется от 15 до 100 циклов. Наиболее низкие марки не подходят для выполнения наружных работ по отделке.

Особое внимание нужно уделить и проводимости тепла. Многие производители отказываются обозначать такое свойство в маркировке, однако оно определяет специфику кладочных работ и утепление постройки. Стандартная теплопроводность варьируется от 0,15 до 0,45.

Список достоинств материала включает в себя следующие пункты:

- Небольшая масса и удобство транспортировки или самостоятельной укладки. Это сокращает расходы на обустройство мощного основания.

- Соответствие всем экологическим стандартам. В состав исходного сырья входят только натуральные компоненты, такие как песок, керамзит, вода и цемент. Поэтому к материалу нет претензий в плане экологической безопасности.

- Высокие звукоизолирующие свойства. По шумопоглощению керамзитобетон превосходит любые разновидности легких бетонов. В связи с этим владельцу объекта не придется тратить деньги на обустройство дополнительных защитных слоев.

- Повышенная степень теплопроводности и способность накапливать тепловую энергию внутри постройки, а потом отдавать ее равномерно и медленно. Подобное преимущество разрешает применять материал в суровых условиях.

- Отсутствие сложного ухода и обслуживания. Заявленный срок службы материала превышает 50 лет без необходимости ухода.

- Повышенные прочностные свойства. Каждый сантиметр блока марки М75 может выдерживать нагрузку в 75 кг, не подвергаясь разрушительным процессам.

- Керамзитовые гранулы в процессе обжига обретают специальную корочку. Она обеспечивает герметичность и устойчивость к влаге, а также способствует хорошему воздухообмену для регулировки влажности.

У керамзитобетона есть и минусы.

Их меньше, но они требуют внимания:

- Пористая структура считается негативным моментом, поскольку она ухудшает плотность и устойчивость к отрицательным температурам материала.

- Из-за хрупкости керамзитобетон может использоваться только в ограниченных направлениях. Точный список сфер эксплуатации зависит от общих свойств и используемых крепежных элементов.

- Керамзитобетон плохо обрабатывается и боится динамических или ударных нагрузок.

Из негативных сторон выделяют отсутствие руководства по изготовлению. Поэтому при самостоятельном производстве потребуется тратить массу времени на поиск подходящей технологии.

Расчет веса

Чтобы определить вес блоков керамзитобетона, можно воспользоваться специальными таблицами или онлайн-калькуляторами. Они упрощают процесс выполнения расчетов и лишают строителей многих проблем.

Вес в 1 м3

Теплоизоляционная разновидность керамзитобетона характеризуется минимальной плотностью, поэтому ее относят к наиболее легкому классу. Объемный вес кубометра блока составляет 300-900 кг, а показатели проводимости тепла 0,2 ккал/м *ч*град.

Конструкционный тип может весить около 1,8 т.

Объемный вес

Данное понятие характеризует массу блоков при соответствующем объеме. Стандартным значением считается 1 м³. С учетом плотности, блок может обладать разным весом, из-за чего 1 куб. м теплоизоляционных материалов более легкий, чем аналогичный объем конструкционных керамзитобетонов.

Первые обладают минимальным объемным весом, который варьируется в пределах 500-900 кг/м3. За счет такой особенности конструкция не оказывает большого воздействия на несущие стены или перегородки, но не может похвастаться высокой надежностью.

Второй тип может весить 1400-1900 кг/м3. Для промышленных целей принято использовать такие материалы, которые не будут придавать возводимой постройке чрезмерный вес, но сделают ее максимально прочной. Так, большинство панельных домов выполнено на основе блоков с объемным весом в 800 кг/м³.

Показатели прочности на сжатие достигают 200-400 кг/см². Еще керамзитобетон нуждается в дополнительном армировании. Для этих целей задействуется простая или напряженная арматура. Данный тип керамзитобетона используется с маркой М200 или выше. При необходимости поднять упругость и прочность, в состав вносят кварцевый песок.

Удельный вес одного кубометра

Удельный вес керамзитобетона обозначает соотношение твердых частиц к их массе. Нередко люди путают такой параметр с плотностью. Чтобы не ошибиться при проведении расчетов, необходимо подготовить сухой материал.

В качестве наполнителя используют 3 следующих варианта:

- Песок с размером фракций 0-5 мм.

- Гравий — бывает трех типов — 5, 10, 10-20, 20-40 мм.

- Дробленные фракции — размер варьируется от 5 до 40 или от 0 до 10 мм.

| Тип керамзита | Удельный вес (г/см³) | Вес керамзита в 1 м3 (килограмм) |

| Фракция 0 — 5 мм, песок керамзитовый | 0,55 — 0,6 | 550 — 600 |

| Фракция 5 — 10 мм | 0.4 — 0,45 | 400 — 450 |

| Фракция 10 — 20 мм | 0,35 — 0,4 | 350 — 400 |

| Фракция 20 — 40 мм | 0,25 — 0,35 | 250 — 350 |

В зависимости от используемых фракций будет определяться вес кубического метра блока. Согласно регламенту ГОСТ 9757-90 выбирается марка по плотности. Т.к. представители марки М250 обладают объемным весом в 250 кг/м³.

Для получения точных значений, нужно учитывать массу исходного сырья, его форму и размер. Так, объемная масса стандартных блоков с размерами 200х200х400 мм может составить 300 кг на куб.

By : adminКерамзит от производителя в Москве

Керамзит представляет собой пористые гранулы овальной формы, которые получают из обожженной глины. Материал обладает отличным звукоизоляционным и теплоизоляционным эффектом.

Компания «АЛКЕРАМ» специализируется на продаже качественного керамзита различных фракций — от М200 до М600 (россыпью или в мешках). Специальный грузовой транспорт позволяет доставлять товар на объект заказчика в минимальные сроки.

РАССЧИТАТЬ СТОИМОСТЬ ПРОДУКЦИИ

Характеристики керамзита

| Характеристики | Фракция 0-5 мм | Фракция 5-10 мм | Фракция 10-20 мм | Фракция 20-40 мм |

| Зерновой состав, мм | 0-5 | 5-10 | 10-20 | 20-40 |

| Марка по насыпной плотности, кг/м3 | 600-700 | 450 | 330-350 | 280-300 |

| Марка по прочности | П-75, П-100 | П-75 | П-50 | П-35, П-50 |

| Теплопроводность, Вт/(м.°C) | 0.085 | 0.085 | 0.085 | 0.084 |

| Удельная активность радионуклидов, БК/кг | Не более 370 | Не более 370 | Не более 370 | Не более 370 |

Применение разных фракций:

- 0–5 мм — для стяжки полов, для сухих полов KNAUF.

- 5–10 мм — как насыпь в строительных работах.

- 10–20 мм — при изготовлении стройматериалов.

- 20–40 мм — при устройстве дорожных насыпей, железнодорожных полотен, а также в ландшафтном дизайне.

Отменная прочность

Устойчивость к низким температурам

Низкая теплопроводность

Экологичность

Низкий уровень поглощения воды

Маленький вес

Хорошие звукоизоляционные показатели

Производство керамзита

Изготовление осуществляется путем обжига глины во вращающихся печах при температуре +1050…+1300 °С. Каждый этап требует контроля заданных технологических условий. Подготовка сырья выполняется мокрым, сухим, пластинчатым или порошково-пластинчатым способом. Скорость термообработки массы влияет на пористость материала, а чрезмерный нагрев может стать причиной растрескивания. На качество влияет и быстрота охлаждения. Если она слишком высока, то прочностные характеристики ухудшаются.

При изготовлении материала используется экологически безопасное натуральное сырье — глина. В связи с этим он является совершенно безвредным, не содержит и не выделяет вредных веществ.

Спрос на керамзит во всем мире велик, ведь этот материал необходим во многих сферах деятельности человека, включая:

- строительную отрасль — из него изготавливают блоки для возведения стен, с его помощью выполняют утепление и звукоизоляцию конструкций;

- дорожное строительство и создание инфраструктуры — керамзит используют для сооружения дорог, мостов, дамб, теплоизоляции трубопроводов и фильтрации воды.

- сельское хозяйство — материал широко применяется в гидропонике, домашнем цветоводстве и растениеводстве;

- производство бетона — в этом случае добавление материала в смесь повышает теплоизолирующие качества монолитных конструкций.

Особенности керамзита

Материал изготавливается в виде пористых гранул овальной/круглой формы или керамзитового песка. Основными его характеристиками являются:

- фракционность — от 5 до 40 мм;

- теплопроводность — от 0,07 до 0,16 Вт/м;

- плотность — от 250 до 800 кг/м³;

- водопоглощение — не более 20 %.

Применение керамзита

Технологии производства пористых заполнителей были освоены в нашей стране еще в середине прошлого века, а в 80-е годы она стала в этой отрасли мировым лидером. Наружные конструкции из керамзитобетонных смесей обладают хорошими теплозащитными свойствами и обеспечивают комфортные условия жизни.

В наше время возможности керамзита в строительстве используются более полно. Он применяется при изготовлении фильтрующих и утепляющих материалов, ограждающих и несущих конструкций. Такое разнообразие ассортимента продукции достигается за счет добавления заполнителей разных фракций и плотности.

В фильтрации и водоочистке используется керамзитовый песок, а из продукции средних и крупных фракций укладываются дренажные и теплоизоляционные насыпные прослойки. Небольшие блоки и плитки из керамзита востребованы в коттеджном строительстве. Гравий высокой прочности — основной компонент укрупненных блоков для многоэтажных зданий и долговечный дорожный заполнитель.

Материал применяется в строительстве автодорожных мостов в качестве добавки несущих железобетонных и бетонных конструкций. Благодаря ему снижается нагрузка на опоры, что позволяет увеличивать пролетность сооружений.

Правила выбора керамзита

При выборе материала учитывают:

- качество изготовления;

- фракцию;

- насыпную плотность.

Качественный керамзитовый гравий имеет равномерно обожженную поверхность, в изломе наблюдается равномерная мелкоячеистая (не более 2 мм) структура. Не должно быть невспученной сердцевины.

Наиболее востребована продукция фракций 5–10, 10–20 и 20–40 мм. При этом для насыпных прослоек используется фракционная смесь, поскольку так лучше заполняются пустоты и снижается усадка.

Выбор насыпной плотности и фракции важен при выпуске строительных материалов. Керамзитовый гравий фракции 20–40 не подходит для конструкционных и конструкционно-теплоизоляционных бетонов, монолитных технологий. Насыпная плотность керамзита для теплоизоляции должна быть не выше М400, а для конструкционных материалов она составляет М1200.

— : , . . .

Керамзит представляет собой легкий пористый материал ячеистого строения в виде гравия, реже в виде щебня, получаемый при обжиге легкоплавких глинистых пород, способных всучиваться при быстром нагревании их до температуры 1050 – 1300 С в течение 25–45 мин. Качество керамзитового гравия характеризуется размером его зерен, объемным весом и прочностью.

В зависимости от размера зерен керамзитовый гравий делят на следующие фракции: 5 – 10, 10 – 20 и 20 – 40 мм, зерна менее 5 мм относят к керамзитовому песку. В зависимости от объемного насыпного веса (в кг/м3) гравий делят на марки от 150 до 800. Водопоглощение керамзитового гравия 8–20 %, морозостойкость должна быть не менее 25 циклов.

Керамзит применяют в качестве пористого заполнителя для легких бетонов, а также в качестве теплоизоляционного материала в виде засыпок.

Керамзитовый гравий — частицы округлой формы с оплавленной поверхностью и порами внутри. Керамзит получают главным образом в виде керамзитового гравия. Зерна его имеют округлую форму. Структура пористая, ячеистая. На поверхности его часто имеется более плотная корочка. Цвет керамзитового гравия обычно темно-бурый, в изломе — почти черный. Его получают вспучиванием при обжиге легкоплавких глин во вращающих печах. Такой гравий с размерами зерен 5 – 40 мм морозоустойчив, огнестоек, не впитывает воду и не содержит вредных для цемента примесей. Керамзитовый гравий используют в качестве заполнителя при изготовлении легкобетонных конструкций.

Керамзитовый щебень — заполнитель для легких бетонов произвольной формы, преимущественно угловатой с размерами зерен от 5 до 40 мм, получаемый путем дробления крупных кусков вспученной массы керамзита.

Некоторые глины при обжиге вспучиваются. Например, при производстве глиняного кирпича один из видов брака— пережог — иногда сопровождается вспучиванием. Это явление использовано для получения из глин пористого материала — керамзита.

Вспучивание глины при обжиге связано с двумя процессами: газовыделением и переходом глины в пиропластическое состояние.

Источниками газовыделения являются реакции восстановления окислов железа при их взаимодействии с органическими примесями, окисления этих примесей, дегидратации гидрослюд и других водосодержащих глинистых минералов, диссоциации карбонатов и т. д. В пиропластическое состояние глины переходят, когда при высокой температуре в них образуется жидкая фаза (расплав), в результате чего глина размягчается, приобретает способность к пластической деформации, в то же время становится газонепроницаемой и вспучивается выделяющимися газами.

Для изготовления керамзитобетонных изделий нужен не только керамзитовый гравий, но и мелкий пористый заполнитель.

Керамзитовый песок — заполнитель для легких бетонов и растворов с размером частиц от 0,14 до 5 мм получают при обжиге глинистой мелочи во вращающих и шахтных печах или же дроблением более крупных кусков керамзита.

Производство керамзитового песка по обычной технологии во вращающейся печи неэффективно. Некоторая примесь песчаной фракции получается при производстве керамзитового гравия за счет разрушения части гранул в процессе термообработки, однако он сравнительно тяжелый, так как мелкие частицы глинистого сырья практически не вспучиваются (резервы газообразования исчерпываются раньше, чем глина переходит в пиропластическое состояние). Кроме того, в зоне высоких температур мелкие гранулы разогреваются сильнее крупных, при этом, возможно, их оплавление и налипание на зерна гравия.

На многих предприятиях керамзитовый песок получают дроблением керамзитового гравия, преимущественно в валковых дробилках. Себестоимость дробленого керамзитового песка высока не только в связи с дополнительными затратами на дробление, но главным образом потому, что выход песка всегда меньше объема дробимого гравия. Коэффициент выхода песка составляет 0,4—0,7, т. е. в среднем из 1 м3 гравия получают только около 0,5 м3 дробленого керамзитого песка. При этом почти вдвое возрастает его насыпная плотность.

В настоящее время при получении керамзитового песка лучшей считают технологию его обжига в кипящем слое.

В вертикальную печь загружается глиняная крошка крупностью до 3 или 5 мм, получаемая дроблением подсушенной глины или специально приготовленных по пластическому способу и затем высушенных гранул. Через решетчатый (пористый) под печи снизу под давлением подают воздух и газообразное топливо (или же горячие газы из выносной топки). При определенной скорости подачи газов слой глиняной крошки разрыхляется, приходит в псевдоожиженное состояние, а при ее увеличении как бы кипит. Газообразное топливо сгорает непосредственно в кипящем слое. Благодаря интенсификации теплообмена в кипящем слое происходит быстрый и равномерный нагрев материала. Частицы глины обжигаются и вспучиваются примерно за 1,5 мин. Перед подачей в печь обжига глиняная крошка подогревается в кипящем слое реактора термоподготовки примерно до 300 °С, а готовый песок после обжига охлаждается в кипящем слое холодильного устройства. Насыпная плотность получаемого керамзитового песка— 500—700 кг/м3. К зерновому составу керамзитового песка предъявляются требования, аналогичные требованиям к природному песку, но крупных фракций в нем должно быть больше.

Проблему получения керамзитового песка, достаточно эффективного по свойствам и себестоимости, нельзя считать полностью решенной. Часто при получении керамзитобетона в качестве мелкого заполнителя применяют вспученный перлит, а также природный песок.

Сырье.

Сырьем для производства керамзита служат глинистые породы, относящиеся в основном к осадочным горным. Некоторые камнеподобные глинистые породы — глинистые сланцы, аргиллиты — относятся к метаморфическим.

Применение.

Наиболее широкое применение керамзитобетон находит в качестве стенового материала. В ряде районов страны стеновые панели из керамзитобетона стали основой массового индустриального строительства. Особенно эффективно применение для стеновых панелей хорошо вспученного легкого керамзитового гравия марок 300, 400, до 500 (по насыпной плотности).

Теплоизоляционный крупнопористый керамзитобетон — самый легкий бетон, который можно получить на данном заполнителе. Его плотность при минимальном расходе цемента лишь немного больше насыпной плотности керамзитового гравия.

На керамзите марок 700, 800 получают конструкционные легкие бетоны с пределом прочности при сжатии 20, 30, 40 МПа, используемые для производства панелей перекрытий и покрытий, в мостостроении, где особенно важно снизить массу конструкций.

Керамзит — это экологически чистый утеплитель. В переводе с греческого языка на русский «керамзит» переводится как «обожженная глина». Он представляет собой легкий пористый материал, получаемый при ускоренном обжиге легкоплавких глин. По внешнему виду керамзит напоминает гравий, то есть представляет собой гранулы преимущественно округлой или овальной формы различного размера, поэтому часто его называют керамзитовый гравий. В технологическом процессе изготовления керамзита наблюдаются два явления: при резком тепловом ударе, подготовленной специальным образом глины, она вспучивается, чем достигается высокая пористость материала, а внешняя поверхность быстро оплавляется, что придает материалу достаточно высокую прочность и устойчивость к внешним воздействиям и создает почти герметичную оболочку. Поэтому качество керамзита во многом определяется точностью исполнения технологического процесса.

В зависимости от режима обработки глины можно получить керамзит различной насыпной плотности (объемным весом) — от 200 до 400 кг/куб. м. и выше. Чем ниже плотность вещества, тем он более пористый, а значит, обладает более высокими теплоизоляционными свойствами. Но тем сложнее при производстве получить необходимую прочность. Материал также характеризуется величиной керамзитовых гранул, которая колеблется от 2 до 40 мм, и в зависимости от их размера подразделяется на фракции, например 5-10 мм или 10-20 мм. Основываясь на размерах, продукцию делят на керамзитовые гравий, щебень и песок.

Гравий — это частицы округлой формы диаметром 5 — 40 мм, получаемые вспучиванием легкоплавких глин. Он морозоустойчив, огнестоек, не впитывает воду и не содержит вредных примесей. Керамзитовый щебень — это наполнитель произвольной формы (преимущественно угловатой) с размерами частиц 5 — 40 мм. Он получается путем дробления кусков вспученной массы керамзита. Керамзитовый песок — наполнитель с размерами частиц 0,1 — 5 мм. Его получают при обжиге глинистой мелочи во вращающихся или шахтных печах, отсевом из общей массы или путем дробления более крупных кусков керамзита.

Таким образом, керамзит это уникальный керамический пористый гравий, который обладает следующими свойствами:

— легкость и высокая прочность;

— отличная тепло и звукоизоляция;

— огнеупорность, влаго- и морозоустойчивость;

— кислотоустойчивость, химическая инертность;

— долговечность;

— экологически чистый натуральный материал;

— высокое отношение качество/цена.

Анализ теплоизоляционных и механических свойств керамзита позволяет использовать этот материал на российском и зарубежном рынке для теплоизоляции крыш, полов и стен, фундаментов и подвалов. Установлено, что рациональное использование керамзита в качестве теплоизолирующего материала при строительстве обеспечивает сокращение теплопотерь более чем на 75 %.

Необходимо особенно отметить такое важное свойство керамзита как экологическая чистота материала. Ведь состав керамзита — это только глина и ничего более. Таким образом, керамзит — абсолютно БЕЗОПАСНЫЙ, ПРИРОДНЫЙ материал, сродни керамике. Достаточно вспомнить историю человечества и глиняные сосуды, которые использовались людьми на протяжении тысячелетий. Человек хранил в таких сосудах пищу, воду и вино, чтобы надолго сохранить натуральный и естественный вкус продуктов, использовал глиняные изделия в качестве посуды при употреблении пищи. Да и сейчас, у каждого из нас найдется не один предмет в домашнем хозяйстве, который в своем составе содержал бы глину и ничего более. Отличие керамзита лишь в том, что при быстром обжиге глина вспучивается. Полученный таким образом гравий не горит, не тонет в воде, не слеживается, не подвержен гниению и обладает теплоизоляционными свойствами. На него, как и на любой глиняный сосуд не воздействует время. И в тоже время этот материал безопасен для человека и природы.

Номенклатура

В ГОСТ 9759—76 предусматриваются следующие фракции керамзитового гравия по крупности зерен: 5—10, 10— 20 и 20—40 мм. В каждой фракции допускается до 5% более мелких и до 5% более крупных зерен по сравнению с номинальными размерами. Из-за невысокой эффективности грохочения материала в барабанных грохотах трудно добиться разделения керамзита на фракции в пределах установленных допусков.

По насыпной плотности керамзитовый гравий подразделяется на 10 марок: от 250 до 800, причем к марке 250 относится керамзитовый гравий с насыпной плотностью до 250 кг/м3, к марке 300 — до 300 кг/м3 и т. д. Насыпную плотность определяют по фракциям в мерных сосудах. Чем крупнее фракция керамзитового гравия, тем, как правило, меньше насыпная плотность, поскольку крупные фракции содержат наиболее вспученные гранулы.

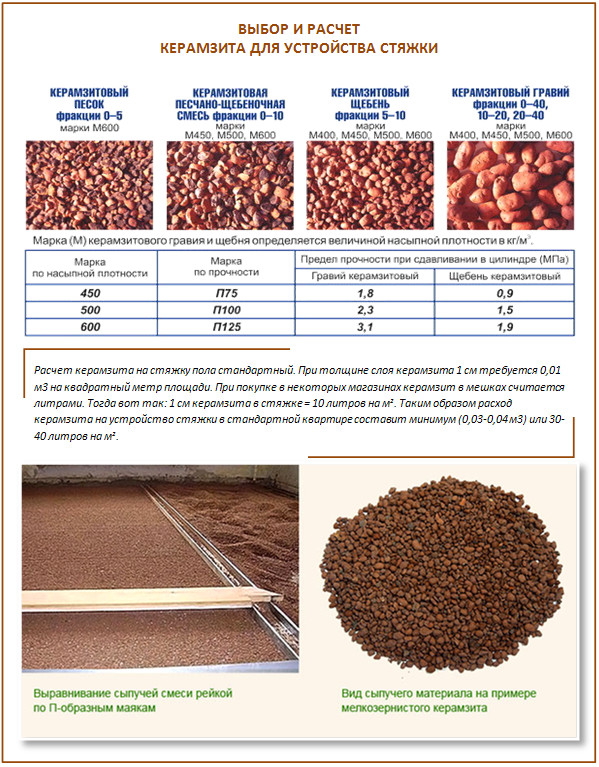

Для каждой марки по насыпной плотности стандарт устанавливает требования к прочности керамзитового гравия при сдавливании в цилиндре и соответствующие им марки по прочности (табл.). Маркировка по прочности позволяет сразу наметить область рационального применения того или иного керамзита в бетонах соответствующих марок. Более точные данные получают при испытании заполнителя в бетоне

Прочность пористого заполнителя — важный показатель его качества. Стандартизована лишь одна методика определения прочности пористых заполнителей вне бетона — сдавливанием зерен в цилиндре стальным пуансоном на заданную глубину. Фиксируемая при этом величина напряжения принимается за условную прочность заполнителя.

Между водопоглощением и прочностью зерен в ряде случаев существует тесная корреляционная связь. Чем больше водопоглощение, тем ниже прочность пористых заполнителей. В этом проявляется дефектность структуры материала. Например, для керамзитового гравия коэффициент корреляции составляет 0,46. Эта связь выявляется более отчетливо, чем связь прочности и объемной массы керамзита (коэффициент корреляции 0,29).

Для снижения водопоглощения предпринимаются попытки предварительной гидрофоби-зации пористых заполнителей. Пока они не привели к существенным положительным результатам из-за невозможности получить нерасслаивающуюся бетонную смесь при одновременном сохранении эффекта гидрофобизации.

Особенности деформативных свойств предопределяются пористой структурой заполнителей. Это, прежде всего, относится к модулю упругости, который существенно ниже, чем у плотных заполнителей Собственные деформации (усадка, набухание) искусственных пористых заполнителей, как правило, невелики. Они на один порядок ниже деформаций цементного камня. При исследованиях деформаций керамзита все образцы при насыщении водой дают набухание, а при высушивании — усадку, но величина деформаций разная. После первого цикла половина образцов показывает остаточное расширение, после второго — три четверти, что свидетельствует об изменении структуры керамзита. Средняя величина усадки после первого цикла 0,14 мм/м, после второго — 0,15 мм/м. Учитывая, что гравий в бетоне насыщается и высушивается в меньшей степени, реальные деформации керамзита в бетоне составляют лишь часть этих величин. Пористые заполнители оказывают сдерживающее влияние на деформации усадки (и ползучести) цементного камня в бетоне, в результате чего легкий бетон имеет меньшую деформативность, чем цементный камень.

Другие важные свойства пористых заполнителей, влияющие на качество легкого бетона— морозостойкость и стойкость против распада (силикатного и железистого), а также содержание водорастворимых сернистых и сернокислых соединений. Эти показатели регламентированы стандартами.

Искусственные пористые заполнители, как правило, морозостойки в пределах требований стандартов. Недостаточная морозостойкость некоторых видов заполнителей вне бетона не всегда свидетельствует о том, что легкий бетон на их основе также неморозостоек, особенно если речь идет о требуемом количестве циклов 25—35. Заполнители легких бетонов, предназначенных для тяжелых условий эксплуатации, не всегда удовлетворяют требованиям по морозостойкости и потому должны тщательно исследоваться.

На теплопроводность пористых заполнителей, как и других пористых тел, влияют количество и качество (размеры) воздушных пор, а также влажность. Заметное влияние оказывает фазовый состав материала. Аномалия в коэффициенте теплопроводности связана с наличием стекловидной фазы. Чем больше стекла, тем коэффициент теплопроводности для заполнителя одной и той же плотности ниже. С целью стимулирования выпуска заполнителей с лучшими теплоизоляционными свойствами для бетонов ограждающих конструкций предлагают нормировать содержание шлакового стекла (например, для высококачественной шлаковой пемзы 60—80%) .

Искусственные пористые пески — это в основном продукты дробления пористых кусковых материалов (шлаковая пемза, аглопорит) и гранул (керамзит). Специально изготовленные вспученные пески (перлитовый, керамзитовый) пока не занимают доминирующего положения.

Большое преимущество дробленых песков — возможность их производства в комплексе с производством щебня. Однако это обстоятельство обусловливает и существенные недостатки в качестве песка. Являясь попутным продуктом при дроблении материала на щебень, песок в ряде случаев не соответствует требуемому гранулометрическому составу для производства легкого бетона. Очень часто песок излишне крупный, не содержит в достаточном количестве наиболее ценной для обеспечения связности и подвижности бетонной смеси фракции размером менее 0,6 мм

Насыпная объемная масса пористых песков еще в меньшей степени, чем крупных заполнителей, характеризует их истинную «легкость». Малая объемная масса песка часто достигается за счет не внутризерновой, а междузерновой пористости вследствие специфики зернового состава (преобладание зерен одинакового размера). При введении в бетонную смесь такой песок не облегчает бетон, а лишь повышает его водопотребность. Очевидно, для улучшения качества пористого песка необходим специальный технологический передел дробления материала на песок заданной гранулометрии, а не попутное получение песка при дроблении на щебень.

Производство дробленого керамзитового песка, особенно при преобладании в нем крупных фракций, нельзя признать рациональным. Крупные фракции (размером 1,2—5 мм) дробленого песка мало улучшают удобоукладываемость смеси, но вызывают повышение ее объемной массы из-за наличия открытых пор и повышенной пустотности. Вспученный (в печах «кипящего слоя») керамзитовый песок производится пока в небольшом количестве. По физико-техническим показателям он лучше дробленого песка. Прежде всего меньше его водопоглощение.

Характеристика вспученных и дробленых песков по фракциям:

50% составляет фракция 1,2—5 мм. Поэтому в легком бетоне приходится снижать расход керамзитового гравия, что нерационально (заменять гравий песком).

С уменьшением объемной массы пористых заполнителей (насыпной и в зерне) их пористость и водопоглощение увеличиваются. Однако водопоглощение, отнесенное к пористости зерен, уменьшается, что указывает на увеличение «закрытой» пористости у более легких ма- териалов.

Вопросы по расчёту толщины утеплителя

Применение керамзита в строительной индустрии — обычное дело. Отличительной чертой керамзита является его относительно невысокая стоимость наряду с высокими эксплуатационными показателями. За десятилетия его применения он зарекомендовал себя только с наилучшей стороны. С применением керамзита построены, утеплены и облицованы миллионы зданий и сооружений. Но как узнать, сколько в том или ином случае потребуется керамзитового гравия.

Давать конкретные рекомендации по утеплению сложно, поскольку они зависят от конструкции не только пола или стены, но и здания в целом. Для расчета толщины слоя керамзита необходимого для теплоизоляции конструкции требуется знать теплосопротивление (коэффициент сопротивления теплопередаче), которое данная конструкция должна обеспечивать (выражается в м 2oС/Вт). Основные требования к теплосопротивлению зданий определяет СНиП II-3-79* (разработанный в 1979 г. и дополненный в 1995 г.).

Для примера приведем некоторые данные. Для зданий, строительство которых началось после 1 января 2000 года, требования следующие (цифры рассчитаны для климатической зоны Москвы): перекрытия, контактирующие с неотапливаемым помещением (чердаком или подвалом) должны обеспечивать теплосопротивление не менее 4,16 м 2oС/Вт, а находящиеся над проездом или аркой — не менее 4,7 м 2oС/Вт. Более жесткие требования во втором случае связаны с тем, что за счет постоянной циркуляции воздуха под перекрытием тепло уходит быстрее. Чтобы достичь этих значений, используя, к примеру, только керамзитобетон (теплопроводность 0,47 Вт/м oС), нужно сделать перекрытие толщиной почти 2 м в первом и 2,2 м во втором случае. В более ранних постройках требования были мягче: 2,50 м 2oС/Вт для перекрытия над подвалом; 2,85 м 2oС/Вт — над аркой или проездом.

Соответственно, чтобы в старом доме обеспечить теплосопротивление по новым нормам необходимо добрать разницу теплосопротивлений по новым и по старым нормам (для климатической зоны Москвы — 1,66 м 2oС/Вт в случае перекрытия над подвалом и 1,85 м 2oС/Вт — над аркой или проездом). Тогда необходимую толщину утеплителя можно найти, умножив разницу теплосопротивлений на теплопроводность теплоизоляционного материала. Например, для керамзита нашего производства марки М300, коэффициент теплопроводности которого равен 0,075 Вт/м oС, толщина слоя будет равна 12,5 см в первом и 13,9 см во втором случаях соответственно. Нетрудно также подсчитать и стоимость утепления одного квадратного метра поверхности.

Если вы не имеете ни малейшего представления о теплосопротивлении, которое должна обеспечить конструкция пола или стены, то самый простой способ определиться с количеством утеплителя — это сравнить его с другими материалами. Так, например, 10 см керамзита в качестве утеплителя эквивалентны 25-сантиметровой толщине доски, 60 см керамзитобетонной плиты или 80-120 см кирпичной кладки.

Звуко- и теплоизоляция стен

Возведение ограждающих конструкций с расположением утеплителя внутри стены возможно с использованием практически любого из конструкционных материалов (лесоматериалы, штучные каменные или насыпные материалы, различные панели и монолитные конструкции). Применение керамзита для теплоизоляции стен является вполне оправданным благодаря удачному сочетанию его технико-экономических характеристик, экологической чистоте и удобству в работе, так как данным материалом можно заполнить практически любые формообразующие конструкции. Ограждающими конструкциями, например, могут являться: наружные стены каркасных деревянных домов, трехслойные железобетонные панели и конечно стены колодцевой кладки из штучных каменных материалов.

Колодцевая кладка представляют собой трехслойную конструкцию. Толщина первого слоя — внутренней несущей стены — определяется лишь прочностными требованиями; толщина теплоизоляционного слоя диктуется теплофизическими требованиями; назначение третьего (лицевого) слоя — защитить утеплитель от внешних воздействий.

Внутренний слой может быть выполнен из кирпича или блоков (бетонных, керамзитобетонных, шлакобетонных, гипсобетонных, газосиликатных, и т.д.).

Для лицевого слоя могут применяться кирпичи или камни керамические лицевые, отборные стандартные кирпичи, силикатные кирпичи, а также бетонные лицевые кирпичи. При облицовке силикатным кирпичом цоколь, пояса, парапеты и карниз выполняются из керамического кирпича. Для наружного слоя могут также использоваться бетонные и керамзитобетонные блоки со штукатуркой.

Специальные требования применяются к утеплителю, так как в данном случае ремонтно-восстановительные работы невозможны. Основными из этих требований являются: устойчивость к деформациям и влагостойкость. Данным требованиям отвечают, и чаще всего применяются — керамзит, минеральная вата, пенополистирол и стекловата.

Следует отметить, что внутренний и наружный слои ограждающей трехслойной конструкции должны быть связаны между собой (жесткими или гибкими связями). С позиции теплотехники эти связи являются «мостиками холода» и они могут значительно снизить термическое сопротивление всей ограждающей конструкции. Очевидно, что самое большое снижение теплосопротивления дает применение жестких кирпичных связей. Использование связей из нержавеющей стали значительно уменьшает теплопотери. Однако наиболее перспективный вариант с точки зрения борьбы с мостиками холода — применение специальных стеклопластиковых связей, в этом случае, теплопотери, как правило, не превышают 2%.

Вообще, стеклопластик наиболее перспективный материал для гибких связей, он обладает очень низкой теплопроводностью, высокой прочностью и очень высокой химической и деформационной стойкостью.

При проектировании и эксплуатации трехслойных стен с внутренним расположением утеплителя существует еще одна чрезвычайно серьезная проблема, на которую необходимо обратить внимание — это конденсация влаги внутри конструкции. Водяной пар, в результате диффузии попадающий в толщу конструкции, может привести к прогрессирующему отсыреванию утеплителя и постепенной потере им своих теплоизолирующих свойств. При этом утеплитель не высыхает даже в теплое время года, т.к. наружный слой является паробарьером.

Для борьбы с этим явлением применяется пароизоляционный слой и/или устраивается воздушный вентиляционный зазор. Необходимость и местоположение паробарьера определяются расчетом. При необходимости он устраивается перед теплоизоляционным слоем стены.

Рассмотрим некоторые варианты конструкций стен с использованием керамзита в качестве утеплителя. Как было выше сказано достаточно распространена и экономична конструкция наружных кирпичных стен при колодцевой кладке, при которой стену фактически выкладывают из двух самостоятельных стенок толщиной, например, в полкирпича, соединенных между собой вертикальными и горизонтальными кирпичными мостиками с образованием замкнутых колодцев.

(рис. «Колодцевая кладка», а — фрагмент кладки; б — порядковая раскладка кирпичей при кладке прямого угла стены; в — угол стены колодцевой кладки; 1 — утеплитель; 2 — диафрагма из тычковых кирпичей; 3 — перемычки)

Колодцы по ходу кладки заполняют керамзитом или легким керамзитобетоном. Такое решение хорошо защищает утеплитель от внешних воздействий, хотя и несколько ослабляет конструктивную прочность стены.

По другому варианту, аналогичному предыдущему, на одной ленте фундамента одновременно возводят параллельно с основной стеной и кладку в полкирпича. Но стены связаны друг с другом закладными элементами, выполненными в виде скобы из арматуры диаметром 5 — 6 мм. Отогнутые в разных плоскостях законцовки каждой скобы располагаются в слоях раствора соединяемых стен. Возможно и применение специальных стеклопластиковых связей. В зазор между стенами засыпают керамзит. Интересен и вариант возведения из стеновых блоков двух параллельных стен с организацией утепления аналогичным способом.

При сплошной кладке экономично устройство кирпичных стен с наружным или внутренним утеплением. В этом случае толщина кирпичной стены может быть минимальной, исходя лишь из требований прочности, то есть быть во всех климатических районах равной 25 см, а тепловая защита обеспечивается толщиной и качеством утеплителя. При расположении утепляющего слоя изнутри его защищают от водяных паров пароизоляцией, при расположении снаружи — защищают экраном или штукатуркой от атмосферных воздействий. Кирпичные стены имеют большую тепловую инерционность: они медленно прогреваются и также медленно остывают. Причем эта инерционность тем больше, чем толще стена и больше ее масса. В кирпичных домах температура внутри помещений имеет незначительные суточные колебания и это является достоинством кирпичных стен. Вместе с тем, в домах периодического проживания (дачи, садовые дома) такая особенность кирпичных стен в холодное время года не всегда желательна. Большая масса охлажденных стен требует каждый раз для своего прогрева значительного расхода топлива, а резкие перепады температуры внутри помещений приводят к конденсации влаги на внутренних поверхностях кирпичных стен. В таких домах стены изнутри лучше обшить досками. Внутренние несущие стены обычно выкладывают из полнотелого (глиняного или силикатного) кирпича.

Варианты с размещением теплоизоляции снаружи, под внешней отделкой, целесообразны и являются наиболее распространенными в мировой строительной практике. Технология монтажа внешней теплоизоляции и отделки очень проста и проводится в короткие сроки.

Если в качестве теплоизоляции используется керамзит то, как правило, чтобы обеспечить необходимый ее уровень, толщина слоя утеплителя должна составлять 10 — 20 см, в зависимости от капитальной стены, а также качества и технических параметров используемых стеновых блоков. Если внешняя стена облицована деревом, то необходимо учитывать боковую нагрузку на деревянный каркас. Работа может вестись следующим образом: либо параллельно с кладкой основной стены, либо после этого монтируется по 50 — 100 см по высоте внешняя отделка. В образованную полость между стеной и отделкой засыпают керамзит и сверху заливают достаточно жидким цементно-песчаным раствором таким образом, чтобы гранулы керамзита только склеивались цементным молоком, а пространство между ними оставалось открытым. Получается структура подобная керамзитобетону, но с теплопроводностью 0,12 — 0,15 Вт/м oС, в которой по-максимуму используются свойства самого керамзита. Далее монтируется еще 50 — 100 см внешней отделки и процесс повторяется до тех пор, пока не будет завершена вся стена. В данном случае применение керамзита позволяет хорошо вентилировать полость, исключить отсыревание утеплителя и вагонки, гарантируя высокое качество теплоизоляции, продлить срок их службы.

При всех вариантах утепления стены с внутренней стороны могут быть отделаны самыми разнообразными материалами. Используя технологические отверстия в стеновых блоках, можно закрепить горизонтальные или вертикальные рейки, а к ним — вагонку с вертикальной или горизонтальной ориентацией. Сухая штукатурка может быть закреплена также на деревянном каркасе или же непосредственно на стене шурупами или на мастике. Хорошо на возведенную стену укладываются стеклообои или жидкие обои, имеющие некоторую рельефность.

Существует и вариант внутреннего расположения теплоизоляции (со стороны помещений). Вариант этот достаточно распространенный и внешне весьма привлекательный: организация теплоизоляции и внутренняя отделка решаются одновременно, с минимальными затратами. Основная проблема — в передаче холода от внешних стен на сопрягаемые с ними перекрытия и внутренние стены и перегородки. Углы сопряжения при таком исполнении теплоизоляции могут промерзать. Для снижения степени промерзания этих зон, перекрытия лучше делать на лагах, а не бетонные. Желательно также при возведении стен пустоты заполнить утеплителем. К недостаткам этой схемы теплоизоляции можно отнести также и сложность эффективного утепления стен в зонах дверных и оконных проемов и подверженность силовых несущих стен большим температурным колебаниям как сезонным, так и суточным. Поэтому чаще всего этот вариант применяют тогда, когда капитальная стена самодостаточна и требуется сделать помещение максимально теплым, комбинируя внутреннюю теплоизоляцию с каким-либо другим типом.

Теплоизоляция перекрытий и полов

Благодаря своим превосходным техническим характеристикам керамзит нашел самое широкое применение для теплоизоляции полов и фундамента, межэтажных перекрытий, а также крыш и мансард.

Использование керамзита хорошо подходит для теплоизоляции пола по грунту или в качестве «ровнителя» при работе с черновым полом, а также для теплоизоляции фундамента, что позволяет уменьшить глубину его заложения. Правда в таких случаях его применение требует достаточно большого запаса по высоте: для того чтобы удовлетворить требованиям СНиП II-3-79* к теплосопротивлению перекрытий над подвалом, потребуется слой толщиной около 30 см. Поэтому этот материал очень хорошо подходит для устройства теплоизоляции по грунту, когда под полом первого этажа есть достаточно много места. Есть еще один немаловажный момент при строительстве малоэтажных зданий с использованием керамзита — в данном материале не живут грызуны.

Существенно снизить глубину промерзания фундамента можно, уложив в грунт, вокруг дома, утеплитель на ширину 1,5 м от стены, под отмосткой. Завернутая в полиэтилен смесь керамзита с крупным песком могут уменьшить глубину промерзания на 0,5 — 0,8 м. Такой подход особенно будет полезен и для тех, у кого близки грунтовые воды, и для тех, кто уже построил дом, но не обеспечил требуемую глубину заложения фундамента.

Перекрытия над отапливаемыми помещениями (между этажами) обычно дополнительно утеплять не требуется. Другое дело, если стоит задача сделать комнату (например, детскую) максимально теплой, тогда вопрос в том, лаги какой высоты вы можете себе позволить — иначе говоря, сколько сантиметров от высоты потолка готовы «принести в жертву». Если же у вас есть место и под полом, то слой утеплителя толщиной 10-12 см никогда не повредит, а на обогрев комнаты уйдет меньше энергозатрат.

Керамзит — База строительных материалов СтройБаза58

Керамзитовый гравий, применение.

КЕРАМЗИТОВЫЙ ГРАВИЙ представляет собой частицы округлой формы, размер которых варьируется в диапазоне от 5 до 40 мм, с оплавленной поверхностью и порами внутри. Его структура пористая, ячеистая. Цвет керамзитового гравия обычно темно-бурый, в изломе — почти черный.

Существует несколько разновидностей керамзитового гравия. В зависимости от величены зерен его делят на следующие фракции (ГОСТ 9757-90): 5 – 10, 10 – 20, 20 – 40 мм.

Плотность же керамзитового гравия лежит в пределах 160 — 850 кг/куб. метр. По насыпной плотности можно разделяется данный материал на 10 марок: от 250 до 800, причем к марке 250 относится керамзитовый гравий с насыпной плотностью до 250 кг/м3, к марке 300 — до 300 кг/м3 и т. д. Водопоглощение керамзитового гравия 8–20 %, морозостойкость должна быть не менее 25 циклов.

Получают керамзитовый гравий, главным образом, путем вспучиванием при обжиге легкоплавких глин во вращающих печах. Поэтому материалу, имеющий величену зерен 5-40 мм, присуще такие свойства, как морозоустойчивость, огнестойчивость, отсутствуе вредных для цемента примесей. Кроме того, он не впитывает воду. Используют керамзитовый гравий, в основном, в виде заполнителя при изготовлении легкобетонных конструкций.

Также керамзитовый гравий отличается своими теплоизоляционными характеристиками. Что объясняет широкое его применение в качестве утеплителя при заливке фундаментов жилых и нежилых помещений, при обустройстве чердачных помещений, при возведении перекрытий и мансард. Помимо теплоизоляционных свойств, данный материал имеет отменную звукоизоляцию.

Керамзитовый гравий – очень популярный строительный материал, поэтому выделим основные его качества, служащие преимуществом перед остальными стройматериалами:

— огнестойкость;

— устойчивость к перепадам температур;

— тепло- и звукоизоляция;

— влагостойкость;

— малый удельный вес в сочетании с необходимой прочностью;

— сохранение полезных свойств даже при отрицательных температурах;

— длительный срок эксплуатации.

Керамзитовый гравий – это популярный строительный материал, сфера применения которого необычайно разнообразна. Он получил широкое применение в качестве пористого заполнителя для легких бетонов, а также в качестве теплоизоляционного материала. Для изготовления керамзитобетонных блоков также прекрасно подходит керамзитовый гравий. Эти блоки необходимы при строительcтве внешних стен и внутренних перегородок зданий.

Наша база строительных материалов СтройБаза58 готова Вам предложить поставку керамзитового гравия в мешках (объемом 0,04м3, 0,05м3, 0,06м3), навалом (объем от 36м3 до 56м3).

Основными нашими поставщиками являются Самарский керамзитовый завод и Пачелмский завод ЖБИ.

Уточнить интересующую Вас информацию Вы можете по телефону (8412)30-25-60, либо направив email на [email protected]

БЗКГ (Боганднский завод керамзитового гравия). Керамзит.

Предлагаем гравий керамзитовый в мешках (0.9)м — ГОСТ 32496 -2013.

Экологически чистый, высококачественный керамзитовый гравий в регионах Урала и Западной Сибири.

Марка по насыпной плотности: М450, М500, М600.

Плотность при сдавливании(МПа)

М450-1,2/2,0 (П-75)

Теплопроводность составляет для

М500-2,0/2,5 (П-100) фр.(5-10мм) — 0,097 Вт/(Мс)

М600-2.5/3,3 (п-125) фр.(10-20мм) — 0,094 Вт/(Мс)

Водопоглощение (% по массе):до 20

Влажность(% по массе):до 5

Морозостойкость(циклов): не более МР 3.15

Технологии производства: Керамзитовый гравий представляет собой искуственный пористый материал, изготовленный из глины Каштырлинского месторождения, путем ее переработки, сушки гранул и вспучивания их при обжиге в печи. Обожённые гранулы охлождаются и сортируются по фракциям.

Какими свойствами обладает керамзит ?

1.Сохраняет тепло.

2.Не поддается влиянию химически активных веществ, устойчив к воздействию кислоты. Не нанесут вреда этому материалу и органические разрушители, такие, например, как грибок, плесень или другие микроорганизмы.

3.Керамзит очень долговечен.

4.Звукоизоляционные свойства

5.Высокая прочность дает возможность применять этот материал как наполнитель при заливке бетона и производстве керамзитовых блоков.

6.Морозоустойчивость.

7.Влагостойкость.

8.Отличные свойства по устойчивости к возгоранию делают керамзит практически незаменимым при утеплении чердаков.

9. Использование в ландшафтном дизайне.

Характеристики керамзита:

Прочность керамзита.

Прочность — наиболее важная характеристика керамзитового гравия, основной показатель его качества. Прочность керамзита определяется путем проведения лабораторных испытаний с применением следующих методик:

— метод одноосного сжатия — испытание прочности на сжатие отдельных гранул керамзита;

— метод сжатия в циллиндре — испытание прочности, путем сжатия определенного количества гранул и измерение к первоначальному объему.

ГОСТом 32496-2013 установлено 13 марок керамзита по прочности (П15 — низкая прочность, П400 — очень высокая прочность). Соответственно, чем выше показатель прочности, тем качественнее керамзит и, как следствие, тем лучше он переносит перевозку, перегрузку, перепады температуры и иные внешние воздействия.

Насыпная плотность керамзита.

Насыпная плотность — показатель отношения массы керамзитового гравия к занимаемому им объему.

Существует 15 марок керамзита по насыпной плотности (начиная М150 — до 150 кг/м3, заканчивая М1200 — до 1200 кг/м3 соответственно).

Чем выше фракция керамзита, тем ниже его насыпная плотность (поскольку чем крупнее фракция, тем выше вспученность, а значит масса ниже). Насыпная плотность керамзита позволяет определить рациональность использования конкретной фракции в той, или иной ситуации.

Как правило, у фракции 0-5мм насыпная плотность равна 600-850 кг/м3, у фракции 20-40мм соответственно 350-450 кг/м3.

Самым распространенным является керамзитовый гравий марок П50 — П150.

Водопоглощение керамзита.

Водопоглощение — показатель процентного отношения к массе сухого материала.

Благодаря обжигу на гранулах керамзита образуется корочка, препятствующая проникновению влаги внутрь гранулы. Соответственно, чем качественнее материал (чем больше объем целых гранул), тем ниже водопоглощающая способность. К тому же, гранула керамзита имеет в два раза более низкую водопоглощаемую способность, чем щебень.

Чем выше марка по насыпной плотности, тем ниже водопоглощающая способность (у марки М400 — 30%, у марки М800 — 20%).

Морозостойкость керамзита.

Морозостойкость — показывает сколько циклов замораживания и оттаивания способен выдержать керамзит сохраняя все свои первоначальные характеристики и свойства.

ГОСТом установлена минимальная морозостойкость F15 (т.е. 15 циклов), как правило любой производитель выдерживает данное требование.

Показатель морозостойкости наиболее важен при использовании керамзитового гравия в более тяжелых условиях (северных регионах), особенно данный показатель важен при изготовлении керамзитобетона и других бетонных изделий.

Уплотнение керамзита

Уплотнение — характеристика отображающая уменьшение объема керамзитового гравия к исходному в результате уплотнения и улеживания при перевозке и хранении.

ГОСТом установлено значение потери по массе равное 15% от первоначального общего объема.

Однако в силу внешних факторов (осаднов, влажности, температурного режима и др.) возможно отклонение объемных показателей от весовых.

Теплопроводность керамзита.

Теплопроводность — важная характеристика, отражающая теплоизоляционные способности керамзита.

Коэффициент теплопроводности для керамзитового гравия составляет 0,10 — 0,18 Вт/м*К, что в свою очередь является очень хороши признаком того, что керамзит действительно эффективно можно использовать в качестве теплоизоляции (утеплителя).

Теплопроводность керамзита обусловлена наличием поризованной структуры. Так, чем выше насыпная плотность и мельче керамзитовые гранулы — тем выше показатель теплопроводности.

Керамзит и его основные характеристики

09.06.2019 20:51Многие знают, что при помощи керамзита можно с легкостью утеплить свой дом, а также его иногда добавляют при строительстве в бетон. Тем не менее, чтобы избежать ненужных трат и увеличения нагрузки на все строение в целом необходимо гораздо подробнее знать свойства керамзита.

Главные свойства керамзита

Многие знают, что строения, построенные из жженых кирпичей, гораздо лучше сохраняют тепло, чем дома построенные из бетонных блоков. Глина под воздействием высоких температур меняет свои свойства, в результате чего плохо проводит тепло и холод. У керамзита имеются точно такие же характеристики, только они значительно лучше благодаря тому, что у него пористая структура.

Применение керамзита в строительстве для термоизоляции, также обусловлено его достаточно малой теплопроводностью составляющей 0,12 Вт/Мк. Кроме этого данный материал обладает достаточной прочностью, под воздействием нагрузок гранулы разрушаются максимум на 13 процентов. При достаточно плотной укладке и отсутствии нагрузки, объем уменьшается на 5-7 процентов.

Еще одним общеизвестным фактом является то, что керамзит полностью защищен от воздействия воды, а вдобавок к этому обладает морозоустойчивостью, что в сочетании обеспечивает надежность и долговечность его засыпки. По воздействию радиации он абсолютно нейтрален, его значения варьируются от 200 и до 250 Бк/кг.

Такой важный параметр керамзита как плотностьУтеплитель насыпного типа широко используют как в стенах и перекрытиях, так и при строительстве кровли, при этом важно знать точную плотность фракций.

Гравий вспученного образца из обожженных глин насчитывает более 10 марок, и каждая в свою очередь определяется насыпной плотностью керамзита. В большинстве случаев при одинаковых размерах данных гранул, истинные параметры отличаются от требуемых в меньшую сторону.

В качестве примера: размер фракций от 10 и до 20 мм у марки М450 имеет показатели плотности от 430 и до 450 кг/м3, у марки М500 данные параметры составляют 450-470 кг/м3

Если при строительстве используется керамзитовый песок, то показатели марок устанавливают на более высокий уровень. Показатель плотности для М800 составляет от 730 и до 760 кг/м3. Обязательным условием является то, чтобы показатель коэффициента соотношения самых маленьких и самых больших гранул не превышал 1,5, в противном случае значительно снижается прочность до 27 процентов.

Также не стоит забывать и про качество керамзита, так как от него напрямую зависит сама форма фракций. Шарообразная форма считается идеальной, именно это говорит о высоком качестве используемого керамзита.

Вес керамзита объемный и удельныйЗная объем занимаемый уплотнителем можно с легкостью вычислить количество кубических метров необходимых для увеличения теплоизоляционных свойств перекрытий, кроме того неплохо иметь информацию о весе керамзита удельном или объемном. Идеальным показателем данного значения является 0,96 г/см3, который можно достичь нагреванием до 1300 градусов.

Вес керамзита может зависеть от ряда показателей: от размеров зерна, от качества сырья изготовления. Так гранулы размером от 20 и до 40 мм весят приблизительно 300 кг, при этом песок вспученного образца с размером фракций до 5 мм весит около 600 кг.

Поэтому необходимо всегда смотреть и рассчитывать, что будет выгоднее для каждого конкретного случая, иногда легче привезти партию керамзита 350 кг/м3, чем изготавливать на месте партию весом более 600 кг.

IRJET-Запрошенная вами страница не найдена на нашем сайте

IRJET приглашает статьи из различных инженерных и технологических дисциплин, для выпуска 4 тома 8 (апрель-2021) (апрель-2021)

Отправить сейчас

IRJET Vol-8 Выпуск 4, Апрель 2021 Публикация в процессе …

Обзор статей

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своего Система менеджмента качества.

IRJET приглашает специалистов по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 4 (апрель-2021)

Отправить сейчас

IRJET Vol-8, выпуск 4, апрель 2021 года Публикация продолжается … Документы

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы менеджмента качества.

IRJET приглашает специалистов по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 4 (апрель-2021)

Отправить сейчас

IRJET Vol-8, выпуск 4, апрель 2021 года Публикация продолжается … Документы

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы менеджмента качества.

IRJET приглашает специалистов по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 4 (апрель-2021)

Отправить сейчас

IRJET Vol-8, выпуск 4, апрель 2021 года Публикация продолжается … Документы

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы менеджмента качества.

IRJET приглашает специалистов по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 4 (апрель-2021)

Отправить сейчас

IRJET Vol-8, выпуск 4, апрель 2021 года Публикация продолжается … Документы

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы менеджмента качества.

IRJET приглашает специалистов по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 4 (апрель-2021)

Отправить сейчас

IRJET Vol-8, выпуск 4, апрель 2021 года Публикация продолжается … Документы

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы менеджмента качества.

IRJET приглашает специалистов по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 4 (апрель-2021)

Отправить сейчас

IRJET Vol-8, выпуск 4, апрель 2021 года Публикация продолжается … Документы

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы менеджмента качества.

IRJET приглашает специалистов по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 4 (апрель-2021)

Отправить сейчас

IRJET Vol-8, выпуск 4, апрель 2021 года Публикация продолжается … Документы

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы менеджмента качества.

Коричневые грубые и угловатые легкие керамзитовые агрегаты,

LECA (легкий наполнитель из вспененной глины) представляет собой заполнитель, полученный путем вспучивания глины при средней температуре 1200 ° C во вращающейся печи. При этой температуре текучие газы расширяются за счет тысяч маленьких пузырьков, которые создают множество пустот и сот в этом агрегате из-за структуры оболочки, когда расплавленный материал становится холодным. Leca имеет приблизительно круглую форму снаружи или форму картофеля из-за кругового движения на производственной линии вращающейся печи.LECA обычно производится от 0,1 мм до 25 мм и поставляется в различных диапазонах размеров, среди которых некоторые из обычных классов составляют (0-4) мм, (4-10) мм, (10-25) мм и 0-25. мм со средней плотностью 510, 330, 250 и 280 кг / м3. Валун LECA — это более крупный валун LECA размером 100-500 мм и плотностью 500 кг / м3. Некоторые из преимуществ глиняного заполнителя: легкость, теплоизоляция за счет низкого коэффициента проводимости, звукоизоляция за счет высокого акустического сопротивления, влагонепроницаемость, несжимаемость при постоянном давлении и гравитационных нагрузках, отсутствие разложения в тяжелых условиях, огнестойкость, Ph около 7, Устойчивость к замерзанию и плавлению, легкость перемещения и транспортировки, легкая засыпка и отделка, снижение статической нагрузки конструкции и боковой нагрузки при землетрясении, идеальная сладкая почва для растений, лучший материал для дренажа и фильтрации.

Его легкость обусловлена наличием множества разделенных воздушных пространств внутри и между агрегатами, плотность агрегатов в зависимости от размера колеблется от 380 до 710 кг / м3. Его коэффициент теплопроводности составляет от 0,09 до

.Глиняные агрегаты доступны в различных размерах. Четыре обычных градации: 0–4 мм, 4–10 мм, 10–25 мм и 0–25 мм. Их насыпная плотность в высушенном состоянии и их применение для различных градаций:

Для использования в легком бетоне, легких блоках, сборных панелях и перекрытиях.Легкий наполнитель, строительный раствор Leca и система очистки воды. Сельское хозяйство и аквакультура. Градация: 0-4 мм Плотность:

Для легкого бетона, легких блоков, сборных панелей и аквакультуры, украшения. Градация: 4-10 мм и плотность:

Для легкого бетона с наполнителем, канализации. Ландшафтный дизайн, Сельское хозяйство и аквакультура, Осушение. Градация: 10-25 мм и плотность:

Пол и крыша с уклоном, легкий наполнитель, дорожное строительство. Градация: 0-25 мм и плотность:

Также доступна глина Заполнители, специально предназначенные для использования в сельском хозяйстве.

Мы также поставляем произведенный в Индии LECA со следующими характеристиками:

Плотность в сухом состоянии: 702,5 кг / м3; Усадка при высыхании: 0,005%; Прочность на сжатие: 5,2 Н / мм2;

Прочность на изгиб: 1,05 Н / мм2; Теплопроводность: 0,21 Вт / м.к .;

Звукоизоляция: 47 дБ для стены толщиной 100 мм и 52 дБ для стены толщиной 230 мм.

Дополнительная информация

| Код товара | ECA01 | |

| Срок поставки | 10 дней | |

| Порт отгрузки | 9018 9018 9018 9018 Производительность Mundra | |

| Детали упаковки | Пакеты объемом 50 литров и 1 куб. М. |

Теплопроводность легкого бетона в зависимости от влажности материала — Международный журнал психосоциальной реабилитации

Том 24 — Выпуск 8

Теплопроводность легкого бетона в зависимости от влажности материала

Шукуров Гайрат, Мусаев Шароф Мамараджабович, Егамова Маргуба Туракуловна, Хаджиматова Мавлудахон МамасольевнаАннотация

В статье представлены результаты теоретических и лабораторных полевых теплофизических исследований и определены коэффициенты теплопроводности легкого бетона.На приборе «ФЕЙТРОН» исследована зависимость коэффициента теплопроводности керамзитобетона от влажности по методике, основанной на стационарном тепловом режиме, разработанной в МНИИ строительной физики на образцах плит размером 25x25x5 см. При этом для бетона выбрано пять степеней влажности в диапазоне влажности от абсолютно сухой до 2, 5, 10 и 15% влажности в диапазоне плотностей керамзитобетона от 700 до 1300 кг / м3.Кроме того, с помощью прибора «ИТС-1» — измерителя теплопроводности были проведены исследования по определению зависимости коэффициента теплопроводности пенобетона от влажности материала. Прибор «ИТС-1» предназначен для измерения теплопроводности и термического сопротивления строительных и теплоизоляционных материалов методом стационарного теплового потока по ГОСТ 7976-99. Исследования проводились по методике, разработанной представителями в Москве (НИИЖБ) и Санкт-Петербурге.Петербург. Принцип работы устройства основан на создании стационарного теплового потока, проходящего через исследуемый плоский образец. Для определения коэффициента теплопередачи в зависимости от влажности материала были изготовлены образцы керамзита плотностью от 700 до 1300 кг / м3 и пенобетонные блоки плотностью 600-700 кг / м3 из местного сырья. В результате исследований предложены эмпирические формулы для определения теплопроводности керамзитобетона плотностью 700, 740, 900, 1050 и 1300 кг / м3 и пеноблоков плотностью 600–700 кг / м3. в зависимости от влажности материала.

Детали из бумаги

Объем: Том 24 Выпуски: Выпуск 8 Ключевые слова: Теплопроводность легкого бетона в зависимости от влажности материалаИспользование керамзита в экологически чистом легком геополимерном бетоне

Сингх Б., Ишвария Г., Гупта М., Бхаттачарья С.К. (2015) Геополимерный бетон: обзор некоторых недавних разработок. Строительный материал 85: 78–90. https://doi.org/10.1016/j.conbuildmat.2015.03.036

Статья Google Scholar

Posi P, Thongjapo P, Thamultree N, Boontee P, Kasemsiri P, Chindaprasirt P (2016) Прессованный геополимерный бетон с легкой летучей золой и OPC, содержащий переработанный легкий заполнитель бетона. Материал сборки 127: 450–456.https://doi.org/10.1016/j.conbuildmat.2016.09.105

Статья Google Scholar

Posi P, Teerachanwit C, Tanutong C, Limkamoltip S, Lertnimoolchai S, Sata V, Chindaprasirt P (2013) Легкий геополимерный бетон, содержащий заполнитель из переработанного легкого блока. Mater Des (1980–2015) 52: 580–586. https://doi.org/10.1016/j.matdes.2013.06.001

Статья Google Scholar

Medri V, Papa E, Mazzocchi M, Laghi L, Morganti M, Francisconi J, Landi E (2015) Производство и характеристика легких панелей на основе вермикулита / геополимера. Mater Des 85: 266–274. https://doi.org/10.1016/j.matdes.2015.06.145

Статья Google Scholar

Mo KH, Yeoh KH, Bashar II, Alengaram UJ, Jumaat MZ (2017) Поведение при сдвиге и механические свойства легкого заполнителя бетона на основе цемента и геополимерной оболочки масличной пальмы, армированного стальными волокнами.Строительный материал 148: 369–375. https://doi.org/10.1016/j.conbuildmat.2017.05.017

Статья Google Scholar

Ислам А., Аленгарам У. Дж., Джумаат М.З., Башар II, Кабир С.А. (2015) Технические характеристики и углеродный след измельченного гранулированного доменного шлака и пальмового масла на основе структурного геополимерного бетона на основе золы. Строительный материал 101: 503–521. https://doi.org/10.1016/j.conbuildmat.2015.10.026

Статья Google Scholar

Купаи Р.Х., Аленгарам У.Дж., Джумаат М.З., Никраз Х. (2013) Расчет смеси для легкого геополимерного геополимерного бетона на основе масличной пальмы на основе летучей золы. Строительный материал 43: 490–496. https://doi.org/10.1016/j.conbuildmat.2013.02.071

Статья Google Scholar

Ханхадже Э., Хусин М.В., Мирза Дж., Рафиэизоноз М., Салим М.Р., Сионг Х.С., Варид М.Н. (2016) О смешанных цементных и геополимерных бетонах, содержащих золу топлива из пальмового масла. Mater Des 89: 385–398.https://doi.org/10.1016/j.matdes.2015.09.140

Статья Google Scholar

Nematollahi B, Ranade R, Sanjayan J, Ramakrishnan S (2017) Термические и механические свойства устойчивых легких геополимерных композитов с деформационным упрочнением. Arch Civ Mech Eng 17 (1): 55–64. https://doi.org/10.1016/j.acme.2016.08.002

Статья Google Scholar

Novais RM, Ascensão G, Buruberri LH, Senff L, Labrincha JA (2016) Влияние вспенивателя на свойства легких геополимеров в свежем и затвердевшем состоянии.Mater Des 108: 551–559. https://doi.org/10.1016/j.matdes.2016.07.039

Статья Google Scholar

Санджаян Дж. Г., Назари А., Чен Л., Нгуен Г. Х. (2015) Физические и механические свойства легкого аэрированного геополимера. Строительный материал 79: 236–244. https://doi.org/10.1016/j.conbuildmat.2015.01.043

Статья Google Scholar

Хаджимохаммади А., Нго Т., Кашани А. (2018) Устойчивые однокомпонентные геополимерные пенопласты с мелкими частицами стекла по сравнению с песком в качестве заполнителей.Строительный материал 171: 223–231. https://doi.org/10.1016/j.conbuildmat.2018.03.120

Статья Google Scholar

Zhu W, Rao XH, Liu Y, Yang EH (2018) Легкий аэрированный геополимер на основе метакаолина, содержащий зольную пыль от сжигания твердых бытовых отходов в качестве газообразующего агента. J Clean Prod 177: 775–781. https://doi.org/10.1016/j.jclepro.2017.12.267

Статья Google Scholar

Wongsa A, Sata V, Nuaklong P, Chindaprasirt P (2018) Использование измельченного глиняного кирпича и заполнителей пемзы в легком геополимерном бетоне. Строительный материал 188: 1025–1034. https://doi.org/10.1016/j.conbuildmat.2018.08.176

Статья Google Scholar

Абдулкарим О.А., Аль Бакри А.М., Камарудин Х., Низар И.К., Алаэддин А.С. (2014) Влияние повышенных температур на термическое поведение и механические характеристики геополимерной пасты, строительного раствора и легкого бетона летучей золы.Строительный материал 50: 377–387. https://doi.org/10.1016/j.conbuildmat.2013.09.047

Статья Google Scholar

Mermerdaş K, Algın Z, Oleiwi SM, Nassani DE (2017) Оптимизация легких геополимерных растворов GGBFS и FA методом поверхности отклика. Материал сборки 139: 159–171. https://doi.org/10.1016/j.conbuildmat.2017.02.050

Статья Google Scholar

Пейн Дж., Готрон Дж., Дудо Дж., Россиньол С. (2018) Разработка низкотемпературного легкого геополимерного заполнителя из промышленных отходов по сравнению с заполнителями, подвергающимися высокотемпературной обработке. J Clean Prod 189: 47–58. https://doi.org/10.1016/j.jclepro.2018.04.038

Статья Google Scholar

Top S, Vapur H (2018) Влияние добавления базальтовой пемзы на свойства материала легкого геополимерного бетона на основе летучей золы.J Mol Struct 1163: 10–17. https://doi.org/10.1016/j.molstruc.2018.02.114

Статья Google Scholar

Wongsa A, Sata V, Nematollahi B, Sanjayan J, Chindaprasirt P (2018) Механические и термические свойства легкого геополимерного раствора, включающего резиновую крошку. Дж. Чистый продукт 195: 1069–1080. https://doi.org/10.1016/j.jclepro.2018.06.003

Статья Google Scholar

Рашад А.М. (2018) Легкий керамзит как строительный материал — обзор. Строительный материал 170: 757–775. https://doi.org/10.1016/j.conbuildmat.2018.03.009

Статья Google Scholar

Habert G, De Lacaillerie JD, Roussel N (2011) Экологическая оценка производства бетона на основе геополимеров: обзор текущих тенденций исследований. J Clean Prod 19 (11): 1229–1238. https://doi.org/10.1016/j.jclepro.2011.03.012

Артикул Google Scholar