Испытание асфальтобетонной смеси на коэффициент уплотнения в лаборатории ГОСТ. — Испытательный Центр

Главная Статьи Строительный контроль — Статьи Испытание асфальтобетонной смеси для определения фактического коэффициента уплотнения

15.10.2018г.

Асфальтобетонная смесь делается на битумной основе с добавлением минеральных компонентов. Смешивание осуществляется в заданных пропорциях строго в горячем состоянии. Во время уплотнения образуется асфальтобетон – основа покрытия дорожного полотна. С учетом состава, используемых материалов, физико-механических свойств смесь бывает разных марок (табл. 1.)

Таблица 1

Марки асфальтобетонов в зависимости от видов и типов смесей

| Вид и тип смесей и асфальтобетонов |

Марки |

|---|---|

| Горячие: высокоплотные |

I |

| плотные типов: А Б, Г В, Д |

I, II |

| пористые и высокопористые | I, II |

| Холодные типов: Бх, Вх Гх |

I, II |

С учетом параметров вязкости и температуры смеси укладываются холодным либо горячим способом. Первый тип изготавливается из жидких связующих компонентов, может укладываться при температуре не менее +5 градусов. Для работы с горячими смесями применяют битумные нефтяные материалы, разогретые до +120 градусов. Операции планируются на весенний или осенний период.

Первый тип изготавливается из жидких связующих компонентов, может укладываться при температуре не менее +5 градусов. Для работы с горячими смесями применяют битумные нефтяные материалы, разогретые до +120 градусов. Операции планируются на весенний или осенний период.

Сфера использования асфальтобетонных слоев указана в табл. 2.

Таблица 2

Область применения асфальтобетонов при устройстве верхних слоёв покрытий автомобильных дорог и городских улиц

| Дорожно-клима-тическая зона | Вид асфальто-бетона | Категория автомобильной дороги | |||||

|---|---|---|---|---|---|---|---|

| I,II | III | IV | |||||

| Марка смеси |

Марка битума |

Марка смеси |

Марка битума |

Марка смеси |

Марка битума |

||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| I | Плотный и высоко плотный |

I | БНД 90/130 БНД 130/200 БНД 200/300 |

II | БНД 90/130 БНД 130/200 БНД 200/300 СГ 130/200 МГ 130/200 МГО130/200 |

III | БНД 90/130 БНД 130/200 БНД 200/300 СГ 130/200 МГ 130/200 МГО130/200 |

| II, III | Плотный и высоко плотный |

I | БНД60/90 БНД 90/130 БНД 130/200 БН 90/130 |

II | БНД 60/90 БНД 90/130 БНД 130/200 БНД 200/300 БН 60/90 БН 90/130 БН 130/200 БН 200/300 |

III | БНД 60/90 БНД 90/130 БНД 130/200 БНД 200/300 БН 60/90 БН 90/130 БН 130/200 БН 200/300 СГ 130/200 МГ 130/200 МГО130/200 |

| Из холодных смесей |

— | — | I | СГ 70/130 СГ 130/200 |

II | СГ 70/130 СГ 130/200 МГ 70/130 МГ 130/200 МГО 70/130 МГО130/200 |

|

| IV, V | Плотный | I | БНД 40/60 БНД 60/90 БН 40/60 БН 60/90 |

II | БНД 40/60 БНД 90/130 БН 40/60 БН 60/90 БН 90/130 |

III | БНД 40/60 БНД 60/90 БНД 90/130 БН 40/60 БН 60/90 БН 90/130 |

| Из холодных смесей |

— | — | I | СГ 70/130 СГ 130/200 |

II | СГ 70/130 СГ 130/200 МГ 70/130 МГ 130/200 МГО 70/130 МГО130/200 |

|

Сроки службы, уровень прочности готового основания будет зависеть от качества уплотнения смеси, точности соблюдения технологии. Конкретно от уплотнения – финальный этап работ – во многом зависят структура и уровень качества асфальтобетонного полотна. Дорога должна спокойно выдерживать текущие нагрузки и не выходить из строя раньше заявленного срока. Без соблюдения технологических требований добиться этого не выйдет. В ходе уплотнения осуществляется перегруппирование зерен на минеральной основе, крупные пустоты заполняются мелкими фракциями. Одновременно выравнивается вяжущее вещество, свободный битум, воздух вытесняется, пористость слоя падает. После завершения уплотнительных работ дорожные одежды получают необходимые механические и физические параметры. Они должны стать прочными, плотными и не пропускающими влагу.

Конкретно от уплотнения – финальный этап работ – во многом зависят структура и уровень качества асфальтобетонного полотна. Дорога должна спокойно выдерживать текущие нагрузки и не выходить из строя раньше заявленного срока. Без соблюдения технологических требований добиться этого не выйдет. В ходе уплотнения осуществляется перегруппирование зерен на минеральной основе, крупные пустоты заполняются мелкими фракциями. Одновременно выравнивается вяжущее вещество, свободный битум, воздух вытесняется, пористость слоя падает. После завершения уплотнительных работ дорожные одежды получают необходимые механические и физические параметры. Они должны стать прочными, плотными и не пропускающими влагу.

Какие методы могут использоваться

Для контроля степени, качества уплотнения асфальтобетонных дорог задействуют методы разрушающего и неразрушающего контроля. В первом случае сначала отбираются образцы (получить их можно путем вырубки), затем они раздавливаются под гидропрессом с заданным усилием.

Рис. 1. Уплотнение асфальтобетонного слоя

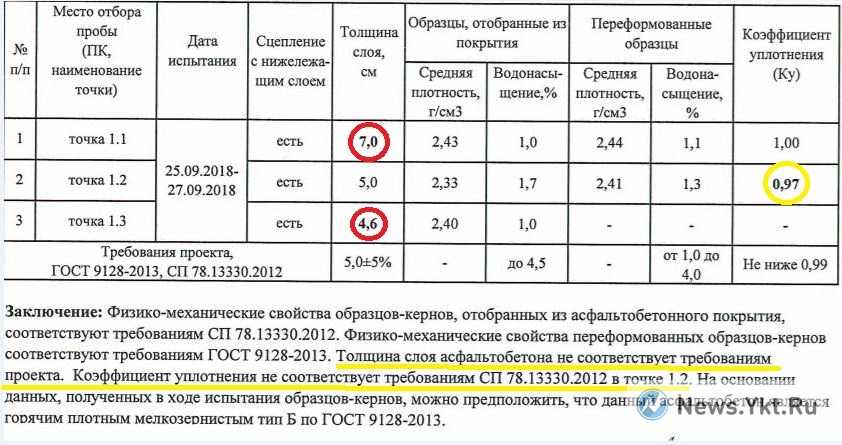

Образцы для исследования берут стандартно в трех разных точках покрытия. Вырубку следует делать на удалении от 1 метра от края полотна. Если исследуются слои, уплотненные с применением горячей технологии, нужно выждать хотя бы сутки (в идеале 3 дня) после завершения уплотнения и только потом брать пробы. Когда смесь укладывалась холодным способом, этот интервал увеличивают до 2-4 недель. Если не соблюсти временные ограничения, результаты будут не корректными.

Фактические показатели уплотнения на объекте строительства не должны быть меньше рекомендованных:

- 96 для холодных смесей.

- 98 для плотного асфальтобетонного покрытия типа В.

- 99 для плотных асфальтобетонных дорог А, Б из горячих смесей.

Для расчета коэффициента Купл применяют такую формулу:

Купл = Рм/Рсм

где:

- РСМ – стандартные средние показатели плотности переформованных образцов;

- РМ – средние фактические показатели по плотности.

Измерения осуществляются в г/см3.

Как проводят испытания асфальтобетонных дорог

Для отбора проб делают сверление либо вырубку полотна. Применяются керны круглой или прямоугольной формы на полную толщину одежд трассы. Разделение на слои осуществляется в лабораторных условиях. За участок применяют прямоугольники 50 на 50 см. Напоминаем, что удаление от края не должно быть меньше 1 м, такой же интервал оставляют от оси по центру.

Число, размеры проб зависят от фракций зерен и необходимого для осуществления контроля количества. Диаметры кернов, минимальная масса для вырубки:

- 70 мм диаметр, 2 кг масса – мелкозернистые смеси;

- 50 мм и 1 кг – песчаные смеси;

- 6 кг и 100 мм – крупнозернистые.

Когда образцы будут взяты, из них вырезается (или вырубается) три пробы с цельной структурой. Важно исключить наличие трещин. Форма должна быть близкой прямоугольному параллелепипеду либо кубу, длина сторон 50-100 мм. Каждую пробу нужно испытывать целиком, при необходимости делается рубка или распил.

Каждую пробу нужно испытывать целиком, при необходимости делается рубка или распил.

Рис. 2. Внешний вид керноотборника

Следующий этап – просушивание образцов до приобретения ими постоянной массы. Процедура должна занимать хотя бы час, температура – в пределах 50 градусов. После следует этап охлаждения, он занимает не меньше получаса. Массу взвешивают и рассчитывают плотность с применением формулы:

Р=m/V- в которой m – масса образца в граммах;

- V – объемы в кубометрах.

Рис. 3. Внешний вид переформованных образцов

Чтобы узнать массу, нужно выполнить взвешивание, объем – рассчитать и перемножить геометрические размеры образца (высота, ширина, длина). В случаях, когда форма образца неправильная, объем определяют с применением технологии гидростатического расчета массы. Смысл в расчете объемов жидкости, которая была вытеснена, за счет погружения образца в нее.

Когда будет вычислена плотность набора образцов, берут средний маркер – показатель для трех проб при условии разницы в пределах 0.03 г на кубический см. Если диапазон шире, придется выполнить повторные исследования для получения среднеарифметического показателя по шести образцам.

Материалы, прошедшие исследования, остатки кернов задействуют в изготовлении переформированных изделий. Они нужны для расчета стандартных параметров плотности смеси. Керны либо вырубки прогревают на песчаной бане, либо в термошкафу до достижения нормативных температур. После делается измельчение – удобно использовать ложку либо шпатель. Полученный материал распределяют по форме равномерно, уплотняют с применением пресса, вкладыша. Образец достают из формы, измеряют его высоту.

Таблица 3

Определение температуры нагрева асфальтобетонной смеси

| Наименование материалов |

Температура нагрева, °С, в зависимости от показателей вяжущего |

||||||

|---|---|---|---|---|---|---|---|

| Глубина проникания иглы при 25 °С, 0,1 мм | Условная вязкость по вискозиметру с отверстием 5 мм,с |

||||||

| 40 – 60 | 61–90 | 91–130 | 131–200 | 201–300 | 70–130 | 131–200 | |

| Минеральные материалы |

170– 180 |

165– 175 |

160– 170 |

150– 160 |

140– 150 |

1001– 20 |

120– 140 |

| Вяжущее | 150– 160 |

140– 150 |

130– 140 |

110– 120 |

100– 110 |

80–90 | 90–100 |

| Смесь | 150– 160 |

145– 155 |

140– 150 |

130– 140 |

120– 130 |

80–100 | 100– 120 |

Когда полученные результаты не отвечают нормативным значениям, массу смеси рассчитывают с применением формулы:

M1 = M0*H/H0

в которой:

- Н – номинальная высота анализируемого образца;

- Н0 – высота пробы;

- М0 – масса заготовки.

Таблица 4

Ориентировочное количество смеси на один образец

| Размеры образца, мм | Ориентировочное количество смеси на образец, г |

|

|---|---|---|

| диаметр | высота | |

| 50,5 71,4 101,0 |

50,5±1,0 71,4±1,5 101,0±2,0 |

220–240 640–670 1900–2000 |

Если есть дефекты кромки, отсутствуют горизонтальные параллельные основания, образец отбраковывают. Полученные из горячих смесей образцы, минимум на 50% состоящие из щебня, уплотняют вибрацией, после подвергают обработке под прессом.

Формы предварительно нагревают до 90 градусов (можно выше) и заполняют подготовленной смесью (она должна быть тщательно измельчена). Форму размещают на виброплощадке, закрепляют. Вкладыши должны выступать примерно на 20 мм. Сверху размещают подготовленный груз.

Форму размещают на виброплощадке, закрепляют. Вкладыши должны выступать примерно на 20 мм. Сверху размещают подготовленный груз.

Виброплощадка приводится в действие, среднее время вибрирования – 3 минуты. После форму снимают с площадки, размещают под прессом для проведения дополнительного уплотнения. Рекомендованные нагрузки для воздействия – 30 Мпа, время – 3 минуты.

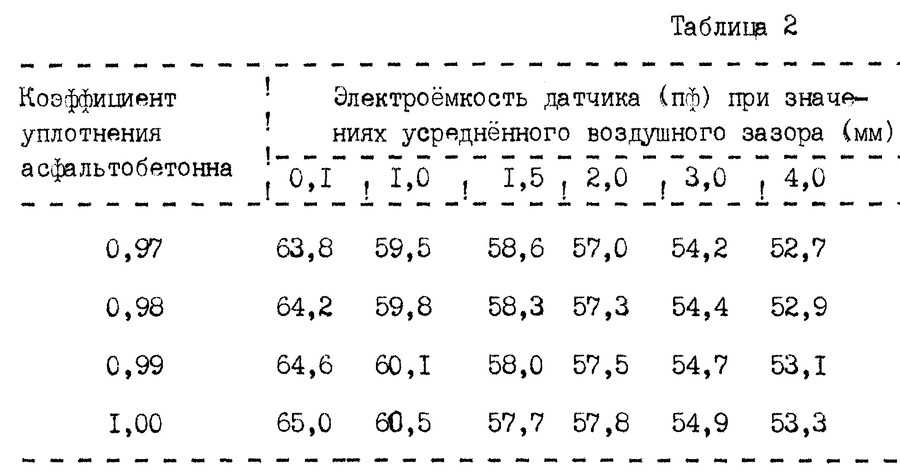

Рис. 4. Уплотнение смеси на прессе

Когда эти операции будут завершены, осуществляют взвешивание для расчета объема образца по рассмотренной выше методике. После делают калькуляции средних параметров плотности – для этого массу делят на объем. Останется рассчитать Купл (уплотнительный коэффициент), разделив фактическую плотность на стандартную. Полученные результаты сравнивают с нормативными параметрами, подготавливают заключение по степени уплотнения асфальтобетонного полотна.

Когда итоговые результаты ниже нормативных, анализируются причины недостаточного уплотнения. Они могут быть в низкой температуре смеси, малом числе проходов для катка, низкой массе, других объективных факторах.

Они могут быть в низкой температуре смеси, малом числе проходов для катка, низкой массе, других объективных факторах.

Варианты исследования грунта

Асфальтобетон

Уплотнение грунта

Коэффициент уплотнения асфальта и асфальтобетона

Мы часто видим выбоины, трещины и ямы на дорожном покрытии. Это может быть связано как с естественным износом, так и с неправильным составом смеси и неточным расчетом коэффициента уплотнения асфальта при укладке.

Качество будущего дорожного покрытия зависит от очень многих факторов. Необходимо подобрать оптимальный состав смеси в соответствии с назначением сооружения, рассчитать коэффициент уплотнения асфальта и грунта, подготовить площадку, настроить оборудование и так далее. Также важную роль играют погодные условия во время проведения работ.

Коэффициент уплотнения (КУ) асфальта — показатель, который будет индивидуален в каждом конкретном случае. Получить значение можно только в лабораторных условиях.

Как рассчитывается КУ?

Для определения коэффициента необходимо знать:

- Среднюю плотность смеси;

- Максимальную плотность.

Для начала берется опытный образец асфальтобетонной смеси и рассчитывается его средняя плотность. Как мы помним из школьной программы, плотность это отношения массы к объёму, то есть рассчитать довольно просто. Для получения максимальной плотности смесь нагревают и формируют. Последним этапом является простое математическое действие: среднюю плотность делят на максимальную, получая коэффициент уплотнения асфальтобетона.

Состав смеси для дорожного покрытияНа самом деле, асфальт и асфальтобетон (АБ) это разные вещи. Точнее, асфальтобетон — это смесь различных инертных веществ. Другими словами, это укрепленный асфальт. Так как отличается состав, будет отличаться и способ укладки.

Основой асфальта является битум. В зависимости от назначения будущего сооружения (это может быть не только дорога или тротуар), в битум в различном процентном соотношении добавляют гравий и песок. Это стандартный состав. Сам асфальт в чистом виде напоминает смолу и в таком виде непригоден для строительства.

Это стандартный состав. Сам асфальт в чистом виде напоминает смолу и в таком виде непригоден для строительства.

АБ является более искусственным материалом, в его состав может входить гравий, щебень, песок и так далее. Сфера применения асфальтобетона гораздо шире.

И уже становится понятнее, что коэффициент уплотнения асфальта и асфальтобетона будут отличаться.

В целом, асфальтобетон состоит из трёх основных компонентов:

- Вяжущего;

- Каменного;

- Минерального.

В качестве вяжущего компонента стандартно используют битум (раньше применялся деготь, но от его использования отказались). К каменному относятся гравий, песок, щебень и так далее. При чем, важно не только количество в смеси, но и размер, форма. В качестве третьего компонента выступают минеральные порошки (зачастую из отходов цементных предприятий). Проще говоря, это пыль, которая заполняет пространство между крупными частицами состава.

Также в смесь могут добавляться различные вспомогательные компоненты для укрепления и повышения износостойкости.

Коэффициент уплотнения крупнозернистого и мелкозернистого асфальта также разнятся.

Оборудование для уплотнения асфальта и грунтаОчевидно, что чем больше плотность смеси на этапе укладки, тем меньше дорожное полотно деформируется при эксплуатации. Сейчас выбор оборудования для уплотнения асфальта и грунта широк и позволяет подобрать агрегат для конкретного вида работ.

Максимально эффективными можно назвать машины с вибрационным принципом укладки. Такие машины оказывают воздействие как своей массой, так и вибрациями, что значительно сокращает время работы и повышает качество.

Агрегаты мирового бренда Atlas Copco представлены широким ассортиментом виброкатков, виброплит и трамбовок.

Вибрационное оборудование является компактным и маневренным и показывает высокий уровень производительности.

При точном расчете коэффициента уплотнения асфальта и правильном выборе технике, сооружение прослужит долгие годы.

Подробнее об оборудовании для трамбовки асфальта читайте в статье.

Уплотнение – Pavement Interactive

Уплотнение – это процесс, при котором объем воздуха в смеси HMA уменьшается за счет использования внешних сил для переориентации составляющих частиц заполнителя в более тесное расположение. Это уменьшение объема воздуха приводит к соответствующему увеличению плотности HMA (Roberts et al., 1996 [1] ).

Рис. 1. Стальное колесо и каток с пневматическими шинами, работающие бок о бок. Уплотнение является наиболее важным фактором, определяющим характеристики дорожного покрытия с высокой плотностью (Scherocman and Martenson, 19).84 [2] ; Шерокман, 1984 [3] ; Геллер, 1984 [4] ; Браун, 1984 [5] ; Белл и др. др., 1984 [6] ; Хьюз, 1984 [7] ; Хьюз, 1989 [8] ). Недостаточное уплотнение приводит к уменьшению жесткости дорожного покрытия, уменьшению усталостной долговечности, ускоренному старению/снижению долговечности, колееобразованию, растрескиванию и восприимчивости к влаге (Hughes, 1984 [7] ; Hughes, 1989 [8] ).

Недостаточное уплотнение приводит к уменьшению жесткости дорожного покрытия, уменьшению усталостной долговечности, ускоренному старению/снижению долговечности, колееобразованию, растрескиванию и восприимчивости к влаге (Hughes, 1984 [7] ; Hughes, 1989 [8] ).

Измерение уплотнения и отчетность

Уплотнение уменьшает объем воздуха в HMA. Таким образом, интересующей характеристикой является объем воздуха в уплотненном дорожном покрытии, который обычно измеряется как процент воздушных пустот по отношению к общему объему и выражается как «процент воздушных пустот». Процент воздушных пустот рассчитывается путем сравнения плотности испытуемого образца с плотностью, которую он теоретически имел бы, если бы все воздушные пустоты были удалены, известной как «теоретическая максимальная плотность» (TMD) или «плотность Райса» в честь изобретателя процедуры испытаний.

Хотя интересующей характеристикой HMA является процентное содержание воздушных пустот, измерения обычно представляются как измеренная плотность по отношению к эталонной плотности. Это делается путем сообщения плотности как:

Это делается путем сообщения плотности как:

- Процент TMD (или «процент риса»). Это выражение плотности легко преобразовать в воздушные пустоты, потому что любой объем, который не является асфальтовым вяжущим или заполнителем, считается воздухом. Например, плотность риса 93 % означает наличие 7 % воздушных пустот (100 % – 9 %).3% = 7%).

- Процент плотности, определенной лабораторией. Лабораторная плотность обычно представляет собой плотность, полученную при расчете смеси.

- Процент плотности контрольной полосы. Контрольная полоса представляет собой короткий участок дорожного покрытия, который под тщательным контролем уплотняется до желаемого значения, а затем используется в качестве стандарта уплотнения для конкретной работы.

Воздушные пустоты дорожного покрытия измеряются в полевых условиях одним из двух основных методов:

- Керны (рис. 2 и 3). Небольшой сердечник дорожного покрытия извлекается из уплотненного HMA и отправляется в лабораторию для определения его плотности.

Обычно результаты плотности ядра доступны не ранее чем на следующий день. Этот тип тестирования воздушных пустот обычно считается наиболее точным, но он также является наиболее трудоемким и дорогостоящим.

Обычно результаты плотности ядра доступны не ранее чем на следующий день. Этот тип тестирования воздушных пустот обычно считается наиболее точным, но он также является наиболее трудоемким и дорогостоящим. - Ядерные датчики (рис. 4 и 5). Измеритель ядерной плотности измеряет плотность HMA на месте с использованием гамма-излучения. Датчики обычно содержат небольшой источник гамма-излучения (около 10 мКи), такой как цезий-137, расположенный в наконечнике небольшого зонда, который либо помещается на поверхность дорожного покрытия, либо вставляется в дорожное покрытие. Показания получают примерно через 2-3 минуты. Ядерные датчики требуют калибровки для конкретной тестируемой смеси. Обычно ядерные датчики калибруются по плотности активной зоны в начале проекта и через регулярные промежутки времени в ходе проекта для обеспечения точности.

Каждое подрядное агентство или владелец обычно указывает методы измерения уплотнения и оборудование, которые будут использоваться в контрактах, находящихся в их юрисдикции.

Рисунок 2: Извлечение керна | Рисунок 3: Сердцевина дорожного покрытия |

Рис. 4. Измеритель плотности атомной энергии Thin Lift | Рисунок 5: Получение показаний ядерной плотности |

Факторы, влияющие на уплотнение

На уплотнение HMA влияет множество факторов; некоторые из них связаны с окружающей средой, некоторые определяются составом и структурным проектом, а некоторые находятся под контролем подрядчика и агентства во время строительства (см. Таблицу 1).

Таблица 1: Факторы, влияющие на уплотнение

| Факторы окружающей среды | Коэффициенты свойств смешивания | Строительные факторы |

|---|---|---|

| Температура | Совокупность | Ролики |

| *Температура грунта | *градация | *Тип |

| *Температура воздуха | *Размер | *Номер |

| *Скорость ветра | *Форма | *Скорость и синхронизация |

| *Солнечный поток | *Трещины на гранях | *Количество проходов |

| *Том | * Толщина подъема | |

| Вяжущее для асфальта | Другое | |

| *Химические свойства | *Температура производства HMA | |

| *Физические свойства | *Расстояние перевозки | |

| *Сумма | *Время перевозки | |

| Фундаментная опора |

Примечание по времени, доступному для уплотнения

Температура ГМА напрямую влияет на вязкость битумного вяжущего и, следовательно, на уплотнение. По мере снижения температуры ГМА вяжущее битумное вяжущее становится более вязким и устойчивым к деформации, что приводит к меньшему уменьшению воздушных пустот при заданном усилии уплотнения. Когда смесь остывает, битумное вяжущее в конечном итоге становится достаточно жестким, чтобы эффективно предотвратить любое дальнейшее уменьшение воздушных пустот, независимо от прилагаемого усилия по уплотнению. Часто сообщается, что температура, при которой это происходит, обычно называемая температурой прекращения, составляет около 175°F для ГМА с плотной градацией (Scherocman and Martenson, 19).84 [9] ; Хьюз, 1989 [8] ). При температурах ниже точки прекращения на мат все еще можно воздействовать катками для улучшения гладкости и текстуры поверхности, но дальнейшего уплотнения, как правило, не происходит.

По мере снижения температуры ГМА вяжущее битумное вяжущее становится более вязким и устойчивым к деформации, что приводит к меньшему уменьшению воздушных пустот при заданном усилии уплотнения. Когда смесь остывает, битумное вяжущее в конечном итоге становится достаточно жестким, чтобы эффективно предотвратить любое дальнейшее уменьшение воздушных пустот, независимо от прилагаемого усилия по уплотнению. Часто сообщается, что температура, при которой это происходит, обычно называемая температурой прекращения, составляет около 175°F для ГМА с плотной градацией (Scherocman and Martenson, 19).84 [9] ; Хьюз, 1989 [8] ). При температурах ниже точки прекращения на мат все еще можно воздействовать катками для улучшения гладкости и текстуры поверхности, но дальнейшего уплотнения, как правило, не происходит.

Температура мата имеет решающее значение как для фактического уменьшения количества воздушных пустот при заданном усилии уплотнения, так и для общего времени, доступного для уплотнения. Если известна начальная температура мата и скорость охлаждения, можно рассчитать температуру мата в любое время после укладки. На основании этого расчета прокатное оборудование и шаблоны могут быть использованы для:

Если известна начальная температура мата и скорость охлаждения, можно рассчитать температуру мата в любое время после укладки. На основании этого расчета прокатное оборудование и шаблоны могут быть использованы для:

- Максимально используйте имеющиеся усилия катка. Катки можно использовать там, где мат наиболее восприимчив к уплотнению, и избегать там, где мат подвержен чрезмерному толчку.

- Убедитесь, что мат уплотнен до желаемого содержания воздушных пустот, прежде чем будет достигнута температура остановки. Это можно сделать, рассчитав время, необходимое мату для охлаждения от начальной температуры до температуры прекращения. Все уплотнения должны быть выполнены в течение этого «времени, доступного для уплотнения».

MultiCool, разработанная профессором Воном Воллером и доктором Дэвидом Тиммом, представляет собой программу для Windows, которая прогнозирует охлаждение коврика HMA. MultiCool можно использовать для прогнозирования времени, необходимого для уплотнения, и он доступен на компакт-диске A Guide for Hot Mix Asphalt Pavement Национальной ассоциации производителей асфальтовых покрытий или для загрузки по адресу:

- Исследовательский центр дорожного покрытия Калифорнийского университета (http://www.

.ucprc.ucdavis.edu/SoftwarePage.aspx)

.ucprc.ucdavis.edu/SoftwarePage.aspx) - Национальная ассоциация асфальтобетонных покрытий (http://www.asphaltpavement.org/index.php?option=com_content&task=view&id=178&Itemid=273)

Уплотнительное оборудование

Для уплотнения HMA доступны три основных вида оборудования: (1) выглаживающая плита, (2) каток со стальными колесами и (3) каток с пневматическими шинами. Каждая единица оборудования уплотняет HMA двумя основными способами:

- Путем приложения своего веса к поверхности HMA и сжатия материала под зоной контакта с землей. Поскольку это сжатие будет больше при более длительных периодах контакта, более низкая скорость оборудования приведет к большему сжатию. Очевидно, что более высокий вес оборудования также увеличивает степень сжатия.

- Путем создания напряжения сдвига между сжатым материалом под зоной контакта с землей и соседним несжатым материалом. В сочетании со скоростью оборудования это дает скорость сдвига. Снижение скорости оборудования может уменьшить скорость сдвига, что увеличивает напряжение сдвига.

Более высокие напряжения сдвига в большей степени способны преобразовать агрегат в более плотные конфигурации.

Более высокие напряжения сдвига в большей степени способны преобразовать агрегат в более плотные конфигурации.

Эти два средства уплотнения HMA часто вместе называются «уплотняющими усилиями».

Катки со стальными колесами

Катки со стальными колесами (см. рис. 6 и 7) представляют собой самоходные уплотняющие устройства, в которых используются стальные барабаны для уплотнения нижележащего HMA. Они могут иметь один, два и даже три барабана, хотя чаще всего используются тандемные (2-барабанные) катки. Барабаны могут быть статическими или вибрационными и обычно имеют ширину от 35 до 85 дюймов и диаметр от 20 до 60 дюймов. Вес катка обычно составляет от 1 до 20 тонн (см. рис. 5 и 6).

Некоторые катки со стальными колесами оснащены вибрационными валами. Вибрация барабана добавляет динамическую нагрузку к статическому весу катка, создавая большее общее усилие уплотнения. Вибрация вальца также снижает трение и блокировку заполнителя во время уплотнения, что позволяет частицам заполнителя перемещаться в конечные положения, которые создают большее трение и блокировку, чем можно было бы достичь без вибрации. Как правило, сочетание скорости и частоты, которое приводит к 10-12 ударам на фут, является хорошим. При 3000 полуколебаний в минуту это дает скорость 2,8–3,4 мили в час.

Как правило, сочетание скорости и частоты, которое приводит к 10-12 ударам на фут, является хорошим. При 3000 полуколебаний в минуту это дает скорость 2,8–3,4 мили в час.

Рисунок 6: Стальные колесные ролики | Рис. 7. Стальные колесные ролики |

Катки с пневматическими шинами

Катки с пневматическими шинами представляют собой самоходные уплотняющие устройства, в которых используются пневматические шины для уплотнения нижележащего HMA. Катки с пневматическими шинами используют набор гладких шин (без протектора) на каждой оси; обычно четыре или пять на одной оси и пять или шесть на другой. Шины на передней оси выровнены с промежутками между шинами на задней оси, чтобы обеспечить полное и равномерное уплотнение по всей ширине катка. Усилие уплотнения регулируется изменением давления в шинах, которое обычно устанавливается в пределах от 60 до 120 фунтов на квадратный дюйм (TRB, 2000 9).0003 [10] ). В дополнение к статическому сжимающему усилию катки с пневматическими шинами также развивают месящее действие между шинами, что приводит к перераспределению заполнителя внутри HMA. Поскольку битумное вяжущее имеет тенденцию прилипать к холодным шинам больше, чем к горячим, область шин иногда изолируют резиновым матом или фанерой, чтобы шины сохраняли температуру, близкую к матовой, во время движения (см. рис. 8 и 9).

В дополнение к статическому сжимающему усилию катки с пневматическими шинами также развивают месящее действие между шинами, что приводит к перераспределению заполнителя внутри HMA. Поскольку битумное вяжущее имеет тенденцию прилипать к холодным шинам больше, чем к горячим, область шин иногда изолируют резиновым матом или фанерой, чтобы шины сохраняли температуру, близкую к матовой, во время движения (см. рис. 8 и 9).

Рис. 8: Каток с пневматическими шинами | Рисунок 9: Пневматические шины |

Последовательность уплотнения

Уплотнение HMA обычно выполняется с помощью последовательности уплотнительного оборудования. Это позволяет использовать каждую единицу оборудования только в ее наиболее выгодном положении, что приводит к получению мата более высокого качества (как по плотности, так и по гладкости), чем тот, который может быть получен с помощью всего лишь одного метода уплотнения. Типичная последовательность уплотнения состоит из некоторых или всех следующих элементов (в порядке использования):

- Стяжка.

Разглаживающая плита является первым устройством, используемым для уплотнения мата, и может работать в вибрационном режиме. Приблизительно от 75 до 85 процентов TMD будет получено, когда смесь выйдет из-под стяжки (TRB, 2000 [10] ).

Разглаживающая плита является первым устройством, используемым для уплотнения мата, и может работать в вибрационном режиме. Приблизительно от 75 до 85 процентов TMD будет получено, когда смесь выйдет из-под стяжки (TRB, 2000 [10] ). - Ролики. Обычно используется серия из двух или трех роликов. Подрядчики могут контролировать уплотнение катков, изменяя такие параметры, как типы используемых катков, количество используемых катков, скорость роликов, количество проходов катков по заданной площади мата, положение, в котором работает каждый каток, и рисунок, который каждый ролик используется для уплотнения коврика. Примерно 9От 2 до 95 процентов TMD будет получено, когда все ролики закончат уплотнение мата. Типичное положение катка, используемого при уплотнении:

- Разбивной ролик. Первый каток за стяжкой (см. рис. 10). Как правило, это приводит к наибольшему приросту плотности среди всех роликов в последовательности. Разбивочные катки могут быть любого типа, но чаще всего это вибрационные стальные колеса, а иногда и пневматические шины.

- Промежуточный ролик. Используется за разбивочным катком, если требуется дополнительное уплотнение (см. рис. 10). Катки с пневматическими шинами иногда используются в качестве промежуточных катков, потому что они обеспечивают другой тип уплотнения (разминание), чем вибрационный каток со стальными колесами, которые могут помочь дополнительно уплотнить мат или, по крайней мере, перераспределить заполнитель внутри мата, чтобы сделать его более плотным. она восприимчива к дальнейшему уплотнению.

- Финишный валик. Последний ролик в последовательности (см. рис. 11). Используется для получения гладкой матовой поверхности. Хотя финишный валик прилагает уплотняющее усилие, к тому времени, когда он входит в контакт с матом, мат может остыть ниже температуры остановки. Ролики со статическими стальными колесами почти всегда используются в качестве чистовых валиков, потому что они могут производить самую гладкую поверхность любого типа валиков.

- Разбивной ролик. Первый каток за стяжкой (см. рис. 10). Как правило, это приводит к наибольшему приросту плотности среди всех роликов в последовательности. Разбивочные катки могут быть любого типа, но чаще всего это вибрационные стальные колеса, а иногда и пневматические шины.

Операция укладки: показаны разбивочный каток со стальным колесом и промежуточный каток с пневматической шиной. Рис. 11. Финишный каток 9.0032

Операция укладки: показаны разбивочный каток со стальным колесом и промежуточный каток с пневматической шиной. Рис. 11. Финишный каток 9.0032Сноски (↵ возвращается к тексту)

- Робертс, Ф.Л., Кандхал, П.С., Браун, Э.Р., Ли, Д.Ю., и Кеннеди, Т.В. (1996). Асфальтовые материалы для горячих смесей, проектирование смесей и конструкция . Образовательный фонд Национальной ассоциации асфальтоукладчиков. Лэнхэм, доктор медицины. ↵

- Шерокман, Дж.А. и Мартенсон, Э.Д. (1984). Укладка асфальтобетонных смесей. Укладка и уплотнение асфальтобетонных смесей, F.T. Вагнер, Эд.

Специальная техническая публикация ASTM 829. Американское общество испытаний и материалов. Филадельфия, Пенсильвания. стр. 3-27. ↵

Специальная техническая публикация ASTM 829. Американское общество испытаний и материалов. Филадельфия, Пенсильвания. стр. 3-27. ↵ - Шерокман, Дж.А. (1984, март). Руководство по уплотнению асфальтобетонного покрытия. Лучшие дороги , Том. 54, № 3. стр. 12-17.↵

- Геллер, М. (1984). «Оборудование для уплотнения асфальтобетонных смесей». Укладка и уплотнение асфальтобетонных смесей, F.T. Вагнер, Эд. Специальная техническая публикация ASTM 829. Американское общество испытаний и материалов. Филадельфия, Пенсильвания. стр. 28–47. ↵

- Браун, Э. Р. (1984). Опыт инженерных войск по уплотнению горячих асфальтобетонных смесей. Укладка и уплотнение асфальтобетонных смесей, F.T. Вагнер, Эд. Специальная техническая публикация ASTM 829. Американское общество испытаний и материалов. Филадельфия, Пенсильвания. стр. 67-79.↵

- Bell, CA; Хикс, Р.Г. и Уилсон, Дж. Э. (1984). Влияние процентного уплотнения на срок службы асфальтобетонной смеси.

Укладка и уплотнение асфальтобетонных смесей, F.T. Вагнер, Эд. Специальная техническая публикация ASTM 829. Американское общество испытаний и материалов. Филадельфия, Пенсильвания. стр. 107–130.↵

Укладка и уплотнение асфальтобетонных смесей, F.T. Вагнер, Эд. Специальная техническая публикация ASTM 829. Американское общество испытаний и материалов. Филадельфия, Пенсильвания. стр. 107–130.↵ - Хьюз, К.С. (октябрь 1984 г.). «Важность уплотнения асфальта». Лучшие дороги , Vol. 54, № 10. стр. 22–24.↵

- Хьюз, К.С. (1989). Национальная совместная программа исследований автомобильных дорог. Обобщение практики дорожного движения 152: Уплотнение асфальтового покрытия . Совет по исследованиям в области транспорта, Национальный исследовательский совет. Вашингтон, округ Колумбия↵

- Шерокман, Дж.А. и Мартенсон, Э.Д. (1984). Укладка асфальтобетонных смесей. Укладка и уплотнение асфальтобетонных смесей, F.T. Вагнер, Эд. Специальная техническая публикация ASTM 829. Американское общество испытаний и материалов. Филадельфия, Пенсильвания. стр. 3-27.↵

- Совет по транспортным исследованиям (TRB). (2000). Справочник по укладке асфальта горячей смесью 2000 .

Совет по исследованиям в области транспорта, Национальный исследовательский совет. Вашингтон, округ Колумбия↵

Совет по исследованиям в области транспорта, Национальный исследовательский совет. Вашингтон, округ Колумбия↵

Уплотнение асфальтобетонных покрытий горячей смесью: Часть I

Автор: James A. Scherocman, P.E.

Единственным наиболее важным фактором, влияющим на долговечность покрытия из горячей асфальтобетонной смеси (ГМА), является плотность смеси, которая достигается подрядчиком во время строительства. Плотность материала определяется как вес материала, занимающего определенный объем пространства. Процесс уплотнения приводит к сжатию асфальтобетонной смеси и уменьшению ее объема. По мере увеличения плотности горячего асфальтобетонного материала содержание воздушных пор в смеси уменьшается (они обратно пропорциональны друг другу). Правильно спроектированная смесь HMA должна иметь содержание воздушных пор в диапазоне от 3% до 5%.

Если уплотненная горячая асфальтовая смесь имеет высокое содержание воздушных пустот (более 8%), смесь не будет работать так же эффективно при движении транспорта. Точно так же, если уплотненная асфальтовая смесь имеет низкое содержание воздушных пустот (менее 3%), смесь будет восприимчива к остаточной деформации или колееобразованию, а также к деформации под воздействием транспортных нагрузок. Таким образом, чтобы смесь работала должным образом, подрядчик должен быть в состоянии уплотнить смесь до желаемого уровня плотности или содержания воздушных пустот.

Точно так же, если уплотненная асфальтовая смесь имеет низкое содержание воздушных пустот (менее 3%), смесь будет восприимчива к остаточной деформации или колееобразованию, а также к деформации под воздействием транспортных нагрузок. Таким образом, чтобы смесь работала должным образом, подрядчик должен быть в состоянии уплотнить смесь до желаемого уровня плотности или содержания воздушных пустот.

Плотность асфальтобетонной смеси определяет ее долговечность. Все следующие факторы связаны с содержанием воздушных пор в горячей асфальтобетонной смеси: усталостная долговечность; остаточная деформация; окисление; повреждение от влаги; искажение; и распад.

По мере уменьшения воздушной пустоты горячей асфальтобетонной смеси увеличивается усталостная долговечность или количество повторений нагрузки до разрушения этой смеси. Испытания показали, что снижение содержания воздушных пор в данной асфальтобетонной смеси с 8% до 5% может удвоить усталостную долговечность покрытия. Таким образом, при заданной толщине HMA как части конструкции дорожного покрытия способность смеси нести нагрузку может быть значительно увеличена, когда смесь уплотнена до более низкого содержания воздушных пустот.

Поиск и устранение неисправностей

Величина остаточной деформации или колейности, которая развивается под нагрузкой в горячей асфальтобетонной смеси, также напрямую связана с содержанием воздушных пустот в смеси. По мере уменьшения содержания воздушных пустот количество колейности, которое будет происходить в этой смеси, также уменьшается. Если состав смеси правильный, то хорошо утрамбованная смесь не будет трескаться под действием транспортных нагрузок. Если состав смеси несовершенен в каком-либо аспекте, правильное уплотнение смеси все же может значительно уменьшить колейность и боковую деформацию, которые будут возникать при повторяющихся приложениях нагрузки. Если, однако, содержание воздушных пор в смеси снижается до менее 3%, это может привести к увеличению скорости образования колеи в смеси.

Асфальтоцементное вяжущее в асфальтобетонной смеси со временем окисляется и становится более хрупким. Этот процесс окисления или старения приводит к уменьшению проникновения битумного вяжущего и увеличению его вязкости. Скорость окисления напрямую связана с содержанием воздушных пустот в смеси. Чем ниже содержание воздушных пустот, тем медленнее стареет и становится жестче горячий асфальтобетонный материал.

Скорость окисления напрямую связана с содержанием воздушных пустот в смеси. Чем ниже содержание воздушных пустот, тем медленнее стареет и становится жестче горячий асфальтобетонный материал.

Повреждение или сдирание влагой происходит, когда вода попадает в смесь и под повторяющимся движением транспорта проникает между асфальтовым покрытием на заполнителе и поверхностью заполнителя. Степень повреждения влагой в первую очередь связана с характеристиками заполнителя, используемого в смеси, но также напрямую связана с содержанием воздушных пустот в смеси. По мере уменьшения содержания воздушных пор в смеси снижается и степень повреждения влагой. Действительно, смесь, которая может плохо расслаиваться при содержании воздушных пустот 8%, может не страдать от влаги, если ее можно уплотнить до содержания воздушных пустот ниже 4%.

Деформация или расталкивание – это смещение смеси, обычно в продольном направлении, под действием движения. Искажение в первую очередь связано с конструкцией и свойствами смеси, но также связано с содержанием воздушных пустот. Для данной смеси уменьшение содержания воздушных пустот во время строительства уменьшит степень деформации, которой смесь будет подвергаться при воздействии транспортных нагрузок, особенно остановок или поворотов. Увеличение плотности смеси (уменьшение содержания воздушных пустот) повысит внутреннюю стабильность и прочность смеси и может значительно снизить степень деформации, возникающей под нагрузкой.

Для данной смеси уменьшение содержания воздушных пустот во время строительства уменьшит степень деформации, которой смесь будет подвергаться при воздействии транспортных нагрузок, особенно остановок или поворотов. Увеличение плотности смеси (уменьшение содержания воздушных пустот) повысит внутреннюю стабильность и прочность смеси и может значительно снизить степень деформации, возникающей под нагрузкой.

Распад или растрескивание непосредственно связаны с содержанием воздушных пустот в смеси. Если смесь правильно уплотнена (до содержания воздушных пустот 8% или менее), смесь, как правило, не будет рассыпаться, если содержание асфальта правильное. Однако, если та же самая смесь уплотнена до высокого содержания воздушных пустот, под воздействием транспортной нагрузки может произойти сильное растрескивание. По мере уменьшения содержания воздушных пустот в смеси уменьшается и степень растрескивания.

Асфальтобетонная смесь должна быть полностью уплотнена до того, как она остынет до температуры около 175 F. При температурах выше этого значения смесь обычно еще достаточно теплая, чтобы оборудование для уплотнения могло переориентировать частицы заполнителя в их наиболее плотную конфигурацию. Ниже этой температуры, однако, смесь, как правило, слишком густая, чтобы увеличить плотность в сколько-нибудь значительной степени при продолжении прокатки, хотя следы прокатки часто можно удалить при температуре ниже этой предельной температуры уплотнения. Поэтому смесь необходимо уплотнять, пока она еще горячая. Пять факторов напрямую влияют на скорость охлаждения асфальтобетонной смеси, когда этот материал укладывается поверх другого существующего слоя конструкции дорожного покрытия. Этими переменными являются: температура воздуха; базовая температура; температура укладки смеси; толщина слоя; и скорость ветра.

При температурах выше этого значения смесь обычно еще достаточно теплая, чтобы оборудование для уплотнения могло переориентировать частицы заполнителя в их наиболее плотную конфигурацию. Ниже этой температуры, однако, смесь, как правило, слишком густая, чтобы увеличить плотность в сколько-нибудь значительной степени при продолжении прокатки, хотя следы прокатки часто можно удалить при температуре ниже этой предельной температуры уплотнения. Поэтому смесь необходимо уплотнять, пока она еще горячая. Пять факторов напрямую влияют на скорость охлаждения асфальтобетонной смеси, когда этот материал укладывается поверх другого существующего слоя конструкции дорожного покрытия. Этими переменными являются: температура воздуха; базовая температура; температура укладки смеси; толщина слоя; и скорость ветра.

При прочих равных условиях с повышением температуры окружающего воздуха время, необходимое для уплотнения, также увеличивается. Смесь будет охлаждаться до температуры отсечки 175 F в теплый день дольше, чем в прохладный день. Повышение температуры воздуха дает уплотняющему оборудованию больше времени для достижения желаемого уровня плотности смеси.

Повышение температуры воздуха дает уплотняющему оборудованию больше времени для достижения желаемого уровня плотности смеси.

Более важным, чем температура воздуха, в скорости охлаждения горячей асфальтобетонной смеси является температура поверхности слоя, на который укладывается новая смесь. Хорошо известно, что тепло в асфальтобетонном слое теряется в двух направлениях. Поверхность смеси охлаждается за счет передачи тепла воздуху. Нижняя часть смеси также охлаждается по мере передачи тепла нижележащему основному материалу. Смесь охлаждается вниз в основание быстрее, чем вверх в окружающий воздух.

Температура основания – температура слоя, на который укладывается новая асфальтобетонная смесь, – на самом деле более важна, чем температура воздуха, для определения времени, необходимого для уплотнения. Повышение температуры основания дает больше времени для уплотнения. №

По мере повышения температуры смеси, выходящей из-под плиты, время, необходимое для уплотнения, также увеличивается. Смесь, помещенная при температуре 300 F, для заданной толщины подъема и других факторов окружающей среды, будет дольше охлаждаться до температуры отсечки 175 F, чем та же смесь, помещенная при температуре 250 F.

Смесь, помещенная при температуре 300 F, для заданной толщины подъема и других факторов окружающей среды, будет дольше охлаждаться до температуры отсечки 175 F, чем та же смесь, помещенная при температуре 250 F.

Толщина является критическим фактором скорости охлаждения

Вероятно, наиболее важным фактором скорости охлаждения асфальтобетонной смеси является толщина укладываемого и уплотняемого слоя. По мере увеличения толщины слоя увеличивается и время его уплотнения. Для 3-дюймового требуется значительно больше времени. толстый слой горячей асфальтовой смеси для охлаждения до температуры отсечки 175 F, чем для 1-дюймового. слой охладить до той же температуры. Время охлаждения не прямо пропорционально толщине лифта, а геометрически пропорционально. Например, в день с температурой 40 F и температурой основания при том же значении 3-дюйм. толстый слой HMA, помещенный при температуре 250 F, займет 19минут для охлаждения от температуры укладки до температуры отключения 175 F. В тот же день 40 F, с той же базовой температурой и для той же температуры укладки смеси 250 F, 1-дюйм. толстый слой ТМА остынет до температуры отсечки всего за 3 минуты.

В тот же день 40 F, с той же базовой температурой и для той же температуры укладки смеси 250 F, 1-дюйм. толстый слой ТМА остынет до температуры отсечки всего за 3 минуты.

Тонкий слой асфальтобетонной смеси будет остывать быстрее при воздействии сильного ветра, чем при слабом ветре или его отсутствии. Ветер оказывает гораздо большее влияние на поверхность смеси, чем на различных глубинах в пределах слоя ГМА. Сильный ветер может привести к тому, что поверхность остынет так быстро, что на ней образуется корка. Эта корка должна быть разрушена катками, прежде чем можно будет выполнить процесс уплотнения. Чем выше скорость ветра, тем меньше времени имеется для уплотнения, при прочих равных условиях.

Диксон и Корлью опубликовали набор кривых охлаждения асфальтобетонных смесей. Эти кривые показывают количество времени, доступное для уплотнения при различных сочетаниях условий. Кривые воспроизведены в шестом разделе третьей части справочника по укладке асфальта с горячей смесью, который можно получить в Национальной ассоциации асфальтобетонных покрытий.