Что такое композит? Виды и типы композитного материала

1 120 ₽

1 090 ₽

2 702 ₽

1 107 ₽

1 140 ₽

Сапфир / Sapphire в оттенке A3, нанокомпозит светового …

Арт. TBI-151-34

1055

Сапфир флоу / Sapphire Flow в оттенке А2, текучий нанок. ..

..

Арт. TBI-104-08

1104

Эстелайт Сигма Квик / Estelite Sigma Quick, оттенок А3….

Арт. 13173

1155

CharmFil Flow / ЧамФил Флоу жидкотекуч A1 шприц 2шт*2гр

1104

Tetric N-Flow / Тетрик Н флоу, в оттенке Bleach I (BL I. ..

..

Арт. 604055

1104

Нет в наличии

Сумма технологии. Как композитные материалы остаются «на хайпе» более 5 тысяч лет — Будущее на vc.ru

Порой даже самая простая идея может вызвать радикальные изменения во всех сферах жизни человека, перевернуть наше представление о технике, процессах и устройстве в экономике и обществе. Мы в red_mad_robot решили разобраться в самых заметных вехах истории человечества и понять, как опыт прошлых эпох помогает формировать будущее.

1208 просмотров

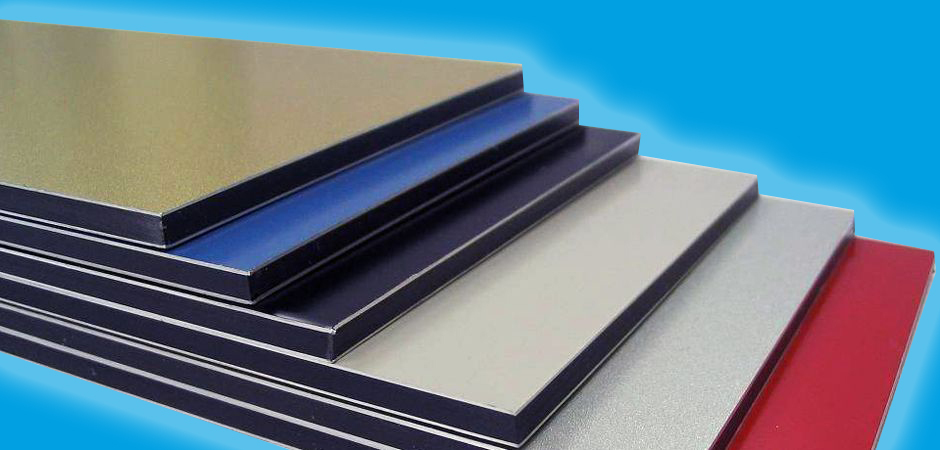

Сегодня словосочетание «композитный материал» вызывает ассоциации с самыми прорывными технологиями и решениями, на которых уже строится будущее. Это не совсем верно: ведь самой идее композита уже несколько тысяч лет. Но, несмотря на весь прогресс, основной принцип создания композитов сохраняет свою актуальность и по сей день, оставаясь, как и на заре цивилизации, основой нашего видения будущего.

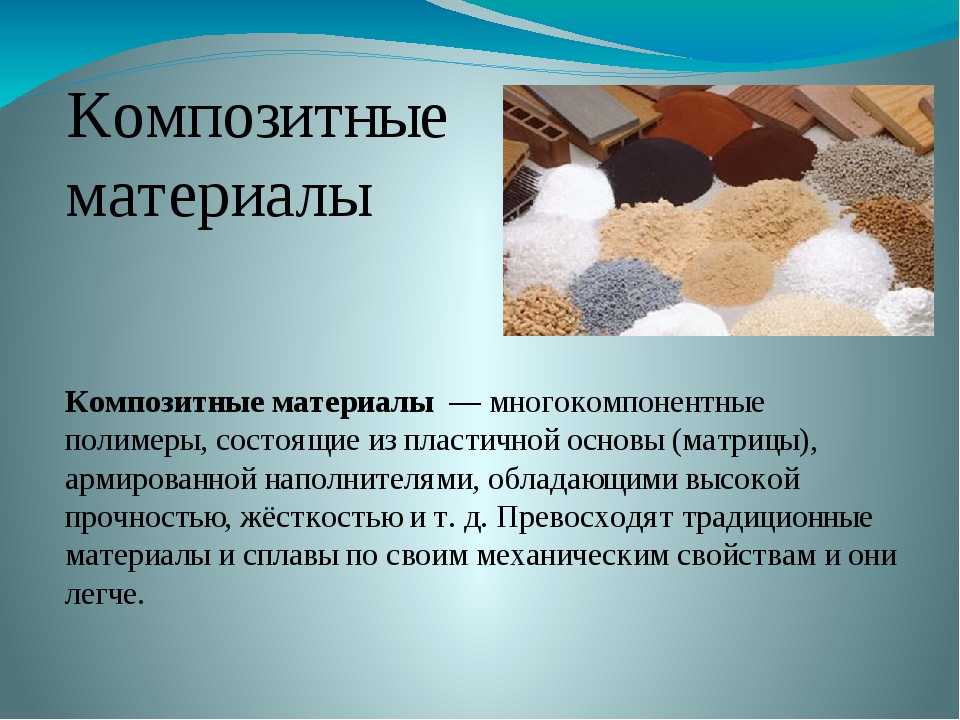

Композит — материал, изготовленный из двух или более компонентов с различными физическими или химическими свойствами. Говоря проще, это смесь. Смесь, итоговые свойства которой превышают показатели каждого из ее элементов, взятого по отдельности. Например, если сорвать с дерева лист и покрыть его смолой, получится композит: ни лист, ни смола сами по себе не будут так же держать форму или противостоять внешнему воздействию, как их сочетание. Этот простой принцип и лег в основу материалов. И да, человек додумался до этого довольно давно.

От фанеры до композитного лука

К числу первопроходцев по части получения и применения композитных материалов относят жителей Месопотамии — они населяли регион 3,5 тыс. лет до нашей эры. Именно там зародилась история композита и материала, до сих пор используемого людьми, — фанеры. Было достаточно сложить несколько листов дерева друг на друга под разным углом, закрепить их примитивным клеем, и материал, доказавший свою эффективность на долгие сотни лет вперед, готов.

Сочетание клея и листов дерева образовало новый, куда более прочный и износостойкий материал, дошедший до наших дней. Это базовый принцип композита: объединение свойств уже существующих материалов в материале новом. С того момента, как человек освоил этот принцип, технический прогресс начал ускоряться — композиты стали спутниками целых цивилизаций.

Папирус — удобный и долговечный

Чтобы понять инновационность папируса, достаточно сравнить его с теми же месопотамскими глиняными табличками: громоздкие и неудобные, эти почти что «камни» по всем статьям проигрывали изящному изобретению египтян. Папирус было удобнее хранить, и, по сравнению с «царапанием» по глине, на нем гораздо проще писать и рисовать.

Видео о том, как делают папирус.

Бетон — практичный и прочный

Бетон впервые был описан римским архитектором Витрувием еще 2 тыс. лет назад. Ученый делал ставку на сочетание вулканического пепла и известняка, чтобы придать своим постройкам надежность и прочность. Использование нового материала позволило в значительной степени улучшить физико-механические и деформативные характеристики сооружений. Бетон применялся практически везде, будь то храмы, многоэтажные дома, стадионы, гавани, мосты, акведуки или дороги.

Использование нового материала позволило в значительной степени улучшить физико-механические и деформативные характеристики сооружений. Бетон применялся практически везде, будь то храмы, многоэтажные дома, стадионы, гавани, мосты, акведуки или дороги.

Римский бетон. unews

Где-то он даже вытеснил кирпич, хотя говорить о его полном доминировании сложно. Тем не менее даже Римский Колизей — одна из вершин античного зодчества — сохранился до наших дней благодаря тому, что в его строительстве применялся бетон.

Римский Колизей

Ученые попытались объяснить этот феномен только в XXI веке, выдвинув гипотезу, что секрет прочности древнеримских акведуков и прочих построек из бетона обоснован «химией» двух его компонентов: вулканического пепла и морской воды.

Как считают некоторые исследователи, по ряду показателей римский бетон даже превосходит современные строительные материалы. С падением Рима бетон как строительный материал был утерян до XVIII века, после чего прочно занял место в нашей реальности.

Композитный лук — эффективный и опасный

Еще одно яркое доказательство того, на что способно объединение свойств нескольких материалов, подарили миру Средние века и монгольское нашествие. Современники завоевателей и исследователи отмечали особую роль луков в военном могуществе кочевников, державших в страхе государства Европы и Азии в период XIII-XV веков.

И это неудивительно — ведь луки, которые использовали завоеватели, были композитными. Такой лук состоял из дерева, костей и клея животного происхождения. Это легкое и простое для использования конниками оружие обладало рядом преимуществ даже по сравнению со знаменитыми английскими длинными луками: в отличие от последнего, монгольский композитный лук придавал стреле ускорение на протяжении всего «выстрела».

Сама конструкция композитного лука и его гибкость придавали дополнительное ускорение стреле, что упрощало работу лучника и сказывалось на точности стрельбы. Оружие обеспечило преимущество на поле боя и заложило основу могущества Монгольской империи, распростершейся от берегов черноморья до Тихого океана.

Победа железобетона и пластмасс

В относительной древности композиты только зарождались. Подлинный расцвет их использования пришелся на XIX-XX вв, когда плоды научно-технического прогресса изменили понимание человека о природе вещей.

В начале XIX века в строительстве вновь начал применяться бетон. Он вернулся в цивилизацию благодаря тому, что в 1796 году англичанин Д. Паркер запатентовал технологию получения романцемента — вяжущего материала, способного к затвердеванию и на открытом воздухе, и в воде. Смешанный с гравием, песком и водой цемент образовывал бетон. Бетон, отличавшийся своей пластичностью, завоевал новую популярность — впервые со времен Древнего Рима. Прочный и водостойкий материал плохо выдерживал нагрузку на растяжение, потому в качестве основного материала для несущих конструкций применялось железо в виде кованых стержней и полос. Но оно, в свою очередь, было подвержено коррозии, из-за чего перед человечеством стояла задача: найти более универсальный материал, способный сочетать свойства как бетона, так железа.

Прочный и водостойкий материал плохо выдерживал нагрузку на растяжение, потому в качестве основного материала для несущих конструкций применялось железо в виде кованых стержней и полос. Но оно, в свою очередь, было подвержено коррозии, из-за чего перед человечеством стояла задача: найти более универсальный материал, способный сочетать свойства как бетона, так железа.

Так придумали объединить два материала: арматура легко обволакивалась бетоном, тем самым оказываясь включенной в его массу. Сила сцепления железа с бетоном была огромной: материалы начинали работать как одно целое. Так появился железобетон — композит, ставший новой вехой в истории строительства. «Спрятанное» в бетон железо не ржавело и сохраняло свою прочность, а сам железобетон показал высокую огнестойкость.

Материал показал себя как долговечный, устойчивый к воздействию температур и удобный в использовании — с железобетоном конструкции можно придать практически любую форму. Это обеспечило ему высокую популярность уже в следующем, XX веке.

Железобетон обладает значительной упругостью и хорошо сопротивляется динамическим нагрузкам, благодаря чему он снискал огромную популярность, позволив достигать новых вершин строительства. Материал позволяет возводить сооружения в кратчайшие сроки, экономя время застройщиков и обеспечивая темпы роста небоскребов и целых городов. Новые высоты железобетону покоряются и в буквальном смысле: Burj Khalifa, самое высокое здание мира, построено именно из железобетона.

Материал уже давно приобрел огромное культурное воздействие: удобство и открываемые возможности для архитекторов стали основой для становления таких направлений, как модернизм и функционализм. Железобетон известен даже на уровне далекого от строительства обывателя: ни один арт с развалинами городов в мире постапокалипсиса невозможен без вида торчащей арматуры. Это именно он — железобетон.

Это именно он — железобетон.

Еще одна «победа» начала XX века — пластмассы, в частности, бакелит. Его получил в 1907 году американец Лео Бакеланд. Материал вышел теплоустойчивым, не проводящим электрический ток и необыкновенно прочным для своего времени. Неудивительно, что он рекламировался как «материал тысячи применений». Но каких?

Бакелит стал важнейшим проводником новых технологий в жизнь: патроны для ламп накаливания, работающих на только набиравшем тогда силу электричестве, производили именно из него. И это не говоря об украшениях, предметах интерьера, пряжках для ремней и т.д. Материал вошел в жизни целых поколений и быстро обрел популярность по всему миру. Если вы в детстве держали в руках советский телефонный аппарат, мыльницу или поднос из неприятного и «грубого» пластика — это был как раз бакелит.

Успех подобных материалов чуть позже закрепили винил, полистирол, фенол и полиэстр, также нашедшие свою нишу: именно они позволили еще более массово и относительно просто производить бытовые предметы, тратя минимум времени и сил рабочих. Благодаря этому пластик буквально захватил мир: за последние 65 лет его ежегодное производство выросло в почти 200 раз, до 381 млн. тонн. Но не стоит сбрасывать со счетов и тот факт, что одним из главных стимулов, приведших пластик и композиты в целом на нынешние позиции стали глобальные конфликты, сотрясавшие мир в XX веке.

Благодаря этому пластик буквально захватил мир: за последние 65 лет его ежегодное производство выросло в почти 200 раз, до 381 млн. тонн. Но не стоит сбрасывать со счетов и тот факт, что одним из главных стимулов, приведших пластик и композиты в целом на нынешние позиции стали глобальные конфликты, сотрясавшие мир в XX веке.

Военное «ускорение»

Особое применение нашел бакелит и в Первой мировой войне. Легкий в обработке — нагретый бакелит можно было «отформовать» в соответствующих матрицах, одной операцией получив готовую деталь — материал был именно тем, что требовалось для обеспечения работы огромных армий. Бакелит использовали в производстве телеграфов, телефонов, радиоприемников, уже упомянутых патронов для ламп накаливания, пробок для бутылок кофейников и т.д. Простой и прочный материал быстро показал себя и в военной технике: например, в производстве пропеллеров и в двигателестроении, не говоря уже о частных случаях вроде отделки интерьеров.

neold. com

com

Вторая мировая также дала свои «плоды»: композиты активно применялись в авиации: индустрия отчаянно нуждалась в новых материалах, и именно композиты позволили дать ответ на насущные вопросы инженеров.

Одной из основных разработок здесь была дельта-древесина. Инженеры пропитали слои шпона фенол- или крезолформальдегидной смолой, спрессовали их и получили уникальный материал, который легче и прочнее многих сплавов на основе алюминия. Новый материал также был огнестойким и не покрывался плесенью. Дельта-древесина использовалась, например, в самолетах ЛаГГ-3, эксплуатация которых началась в 1941 году.

Еще один пример «композитных» инноваций — применение листовой фибры топливных баков самолетов Ил-2. Изначально в конструкции использовались металлические баки, при попадании в которые образовывались большие пробоины, не позволяющие затянуться резиновому протектору, обтягивающему бак. Конструкторы применили листовую фибру — спрессованный картон, в составе которого есть целлюлоза и древесная масса. Да, древний принцип простого соединения разных материалов отлично работал и в те годы. В результате применения листовой фибры удалось не только решить проблему, но и на более чем 50 кг снизить массу самолетов.

Да, древний принцип простого соединения разных материалов отлично работал и в те годы. В результате применения листовой фибры удалось не только решить проблему, но и на более чем 50 кг снизить массу самолетов.

Также во время войны стало известно о радиопроницаемости композитов из стекловолокна. Эта, казалось бы, мелочь, смогла избавить пилота от риска остаться без связи: «обтекатели» из стекловолокна защищали радиомодули от внешних факторов, не мешая коммуникациям. Сегодня стекловолокно находит применение в строительстве, электротехнической промышленности, автомобилестроении, судостроении, инструментальной промышленности и других отраслях.

В 60-х был изобретен углепластик: материал, состоящий из тонких нитей диаметром от 5 до 10 мкм. Он характеризовал себя как прочный, легкий, эффективно «справляющийся» с температурами и химической инертностью.

Материал также нашел применение в различных отраслях: от очков Ray Ban до вертолетов Adventourer и автомобилей McLaren. Да и пресловутая «рама карбон» в велосипедах — тоже оно. Сегодня промышленность научилась штамповать из углепластика самые разные детали, что позволяет эффективно и быстро производить их в самых серьезных масштабах. Углепластик сегодня — неотъемлемый компонент зданий, мостов и некоторых железнодорожных вагонов. Композиты быстро находят свою нишу, но их судьба в XXI веке будет разительно отличаться от того, к чему мы привыкли.

Сегодня промышленность научилась штамповать из углепластика самые разные детали, что позволяет эффективно и быстро производить их в самых серьезных масштабах. Углепластик сегодня — неотъемлемый компонент зданий, мостов и некоторых железнодорожных вагонов. Композиты быстро находят свою нишу, но их судьба в XXI веке будет разительно отличаться от того, к чему мы привыкли.

McLaren

Композит сегодня и завтра

Сегодня композитные материалы являются полноценной индустрией, на которой основаны самые критические производства и сферы жизни. Список сфер, где применяются композиты, обширен: это не только авиация и космос, но и архитектура, автомобильная отрасль, энергетика, инфраструктура, судостроение, спортивная и рекреационная индустрии. Общий объем рынка композитов оценивался в $74 млрд в 2020 году, и, по, прогнозам, достигнет отметки в $112 млрд уже в 2025 году.

На композитах держатся целые отрасли. Например, в авиации применение этих материалов быстро вошло в стандарт. Для сравнения: в 70-х доля композитов в Boeing 747-100 стремилась к нулю, а в 2010-м году Boeing 787 уже на 50% состоял из композитов. Уже традиционный интерес авиастроителей к композитам неудивителен: к примеру, одно только композитное крыло для российского лайнера МС-21 позволяет значительно улучшить аэродинамику, а также уменьшить расходы при эксплуатации на 12-15%. А повышение энергоэффективности одного борта — это и снижение расходов самих перевозчиков: композиты напрямую связаны с экономической выгодой. Импортозамещающие материалы для композитного крыла МС-21, кстати, были разработаны на химфаке МГУ.

Для сравнения: в 70-х доля композитов в Boeing 747-100 стремилась к нулю, а в 2010-м году Boeing 787 уже на 50% состоял из композитов. Уже традиционный интерес авиастроителей к композитам неудивителен: к примеру, одно только композитное крыло для российского лайнера МС-21 позволяет значительно улучшить аэродинамику, а также уменьшить расходы при эксплуатации на 12-15%. А повышение энергоэффективности одного борта — это и снижение расходов самих перевозчиков: композиты напрямую связаны с экономической выгодой. Импортозамещающие материалы для композитного крыла МС-21, кстати, были разработаны на химфаке МГУ.

Да, композиционные материалы составляют порядка 50% от массы планера в современных пассажирских самолетах. Но это не предел: в некоторых истребителях и военных вертолетах доля композиционных материалов может достигать 90% от веса планера. Когда мы говорим о композитах для авиации, то в первую очередь подразумеваются материалы на основе непрерывных углеродных и стеклянных волокон.

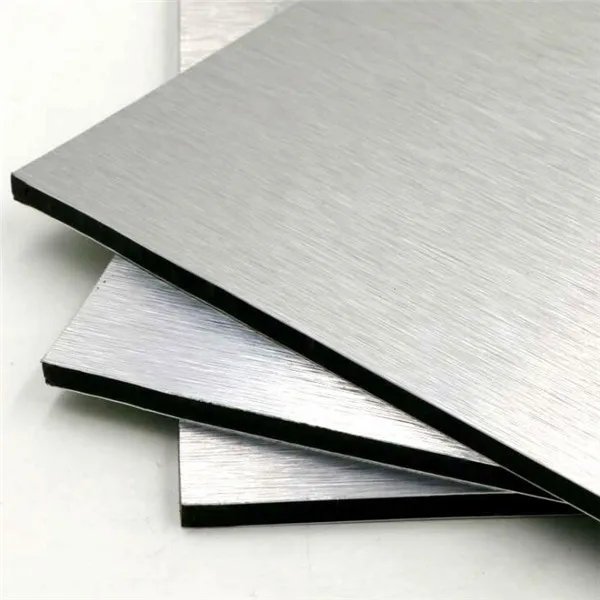

Композиты на основе углеродного волокна и полимерной матрицы принято называть углепластиками, а композиты на основе стекловолокна — стеклопластиками. Углепластики имеют удельную прочность (прочность, деленную на плотность) примерно в два раза выше, и удельный модуль упругости, определяющий жесткость конструкции, примерно в три раза выше аналогичных характеристик стеклопластика.

Поэтому более 70% от композитов, используемых в современной авиации, составляют углепластики, из которых производят силовые конструкции: хвостовое оперение, элементы конструкции фюзеляжа, лопатки двигателей. В меньшей мере в авиации используются стеклопластики, которые в основном применяются для изготовления радиопрозрачных обтекателей и интерьеров самолетов. Но есть у углепластиков и недостаток — это высокая стоимость.

Алексей Кепман, кандидат химических наук, заведующий лаборатории химии и технологии композиционных материалов МГУ

Алексей также добавил, что композиты «медленно, но верно» занимают те ниши, где раньше использовались металлы и их сплавы. По словам эксперта, мировой рынок композитов составляет порядка 11,5 млн. тонн в год, что в пять раз меньше, чем рынок алюминия, и в 30 раз меньше, чем рынок пластика. Рынку стали композиты уступают в более чем 150 раз.

По словам эксперта, мировой рынок композитов составляет порядка 11,5 млн. тонн в год, что в пять раз меньше, чем рынок алюминия, и в 30 раз меньше, чем рынок пластика. Рынку стали композиты уступают в более чем 150 раз.

При этом Кепман отмечает, что композитам есть куда расти: в период 2010-2020 годов наибольшее проникновение композитов наблюдалась в ветроэнергетике (15%-ный рост) и судостроении (7%-ный рост). Кроме того, по словам кандидата химических наук, большинство аналитиков склоняются к мнению, что в период 2020-2030 годов основной рост будет обеспечивать автомобильная промышленность: уже сейчас доля углепластиков в серийно выпускаемых BMW i серии составляет порядка 7% от веса автомобиля, а в электромобилях Tesla — 2-3%.

МС-21 Источник: Ростех

Если говорить в целом, то композиты сегодня применяются в строительстве, производстве бытовых товаров и потребительской электроники, объектах инфраструктуры, производственном оборудовании. Из них делают даже марсоходы. Кажется, что композиты уже прочно вошли во все сферы жизни и удивляться больше нечему. Но почему их по-прежнему называют материалом, который проторит путь человека в будущее?

Из них делают даже марсоходы. Кажется, что композиты уже прочно вошли во все сферы жизни и удивляться больше нечему. Но почему их по-прежнему называют материалом, который проторит путь человека в будущее?

Композиты преодолели огромный путь, начало которого уходит в самые дебри истории. Простая идея объединения свойств двух материалов с целью получить нечто новое эволюционировала вместе с человеком. Сначала это были папирус и бетон, ставшие синонимами грамотности и долговечности. Затем — бакелит и железобетон, открывшие человеку мир пластмасс и путь к строительству инженерных конструкций, которым можно придать практически любую форму. Полученные методом проб и ошибок, эти материалы выдержали тест истории, сформировав целые новые индустрии.

Но развитие цивилизации продолжается. Простая идея отбора лучших свойств для получения универсального материала работает и сегодня, но на новом технологическом уровне. Человек отказался от метода проб и ошибок в производстве композитов — сегодня материалы создаются целенаправленно: с учетом конкретных условий их будущего использования и с помощью самых современных технологических решений. Разработка новых композитов сегодня — это отдельная подотрасль: компании вроде Hexcel, Exel composites или HRC напрямую специализируются на разработке новых материалов.

Разработка новых композитов сегодня — это отдельная подотрасль: компании вроде Hexcel, Exel composites или HRC напрямую специализируются на разработке новых материалов.

Процесс производства композитов уже сегодня мало напоминает сочетание клея и листов дерева. А вот имена изобретателей композитов скоро начнут пропадать так же, как исчезла память о тех, кто впервые попробовал получить бетон. Дело в том, что разработку новых материалов уже сейчас начинают поручать искусственному интеллекту. Этим, к примеру, занимаются специалисты в США, которые с помощью алгоритмов уже разработали три новых композита. Применение ИИ уже сейчас позволяет ускорить процесс разработки материалов иногда в десятки и сотни раз, а в будущем это позволит поставить разработки буквально «на поток», отталкиваясь от каждой конкретной задачи.

Как получается выигрыш? Дело вот в чём. Современная индустрия предоставляет нам тысячи различных материалов, про каждый из них можно придумать десятки вариантов их обработки, и помимо этого, некоторые материалы сущестенно меняют свои свойства даже сами по себе, например при мелкодисперсном измельчении.

При комбинировании этих вариантов между собой мы попадаем с ситуацию так называемого «комбинаторного взрыва», когда число потенциально возможных сочетаний даже нескольких компонентов недостижимо велико для экспериментальной проверки.

Тут то и приходят на помощь ИИ-алгоритмы. Загрузив в них несколько сотен реальных композитных материалов, их способов изготовления и характеристик, мы получаем предиктивную модель, которая для запроса на новый композит может из невероятного числа возможных посоветовать небольшое количество вариантов, наиболее вероятных по нужным свойствам. Их-то нужно будет потом проверить экспериментально.

Юрий Чайников,

руководитель RDL by red_mad_robot

Подкрепить достижения алгоритмов могут и цифровые двойники: уже сейчас они помогают проводить тесты деталей двигателя в виртуальной среде, полностью имитирующей реальные условия. То же самое применимо и к материалам. Более того, процесс их разработки все больше становится похож на разработку современных цифровых продуктов: для реализации проекта с заданными свойствами нужны гипотезы, эксперименты и идеи — как и при создании цифрового решения.

Более того, процесс их разработки все больше становится похож на разработку современных цифровых продуктов: для реализации проекта с заданными свойствами нужны гипотезы, эксперименты и идеи — как и при создании цифрового решения.

Не стоит забывать и о дальнейших перспективах нанокомпозитов, позволяющих выращивать искусственные костные имплантаты, изготавливать эффективные батареи, электронику и упаковочные материалы. Получит своё развитие и графен — перспективному материалу будущего уже сейчас прочат статус «лучшего друга» композитов, который сделает их еще эффективнее и дешевле.

XXI век станет эпохой глобального переосмысления композитных материалов, но принцип, сформированный людьми тысячи лет назад, сохраняется. Будущие достижения ученых неминуемо дополнят список материалов, найдя новые сферы применения, перевернув индустрии и, возможно, изменив ход истории. Истории, начавшейся с простой идеи: лучшее — не враг хорошего, а через объединение можно достичь практически всего.

Благодарим Кафедру химической технологии и новых материалов Химического факультета МГУ за помощь и научную поддержку.

Что такое композиты? — Romeo RIM

Что такое композиты?

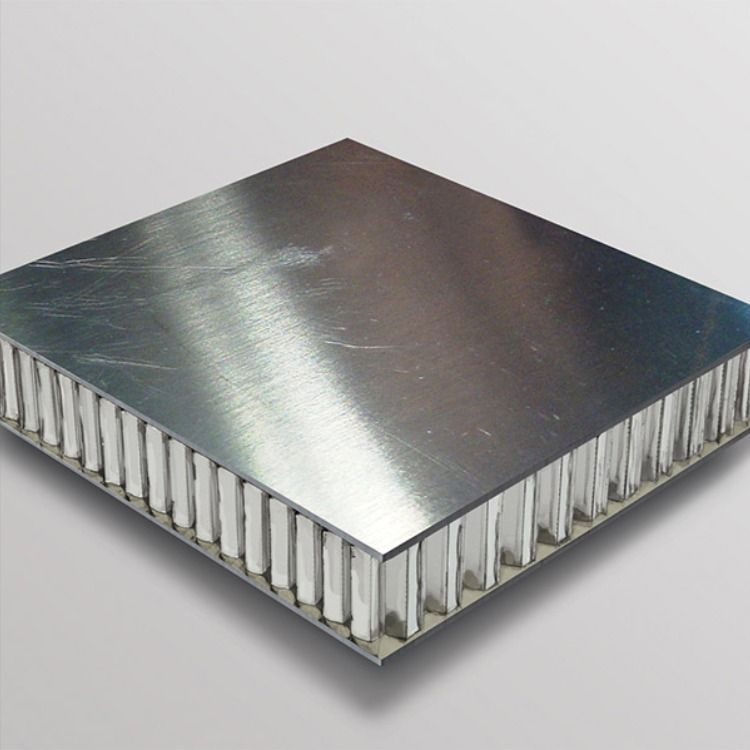

Композиты представляют собой просто комбинацию двух или более составляющих материалов с различными физическими или химическими свойствами. В сочетании они производят материал с характеристиками, отличными от их первоначальных свойств. Двумя основными компонентами композита являются матрица и волокно . Матрица — это основной материал, а волокно — это то, что усиливает материал. Помимо волокнистого армирования и матрицы, композиты могут также включать материалы сердцевины, наполнители, добавки и отделку поверхности, чтобы обеспечить уникальные эксплуатационные характеристики.

Полимерный композит, армированный волокном (FRP)

Полимер, армированный волокном – FRP – это композит, изготовленный из полимерной матрицы, армированной инженерным, искусственным или натуральным волокном. Эта комбинация пластика и армирующего волокна позволяет производить одни из самых прочных и универсальных материалов (для своего веса), когда-либо разработанных с помощью технологий. Волокно в композите FRP включает в себя такие материалы, как стекло, углерод, арамид, базальт или натуральные волокна. Эти волокна усиливают материал и обеспечивают прочность и жесткость композита. Матрица включает такие материалы, как полиэстер, эпоксидная смола, виниловый эфир и полиуретан, которые действуют как клей, удерживая волокна вместе и защищая волокна от повреждений. Благодаря своим прочным, но гибким свойствам FRP может заменить такие материалы, как дерево, алюминий, гранит и даже сталь.

Эта комбинация пластика и армирующего волокна позволяет производить одни из самых прочных и универсальных материалов (для своего веса), когда-либо разработанных с помощью технологий. Волокно в композите FRP включает в себя такие материалы, как стекло, углерод, арамид, базальт или натуральные волокна. Эти волокна усиливают материал и обеспечивают прочность и жесткость композита. Матрица включает такие материалы, как полиэстер, эпоксидная смола, виниловый эфир и полиуретан, которые действуют как клей, удерживая волокна вместе и защищая волокна от повреждений. Благодаря своим прочным, но гибким свойствам FRP может заменить такие материалы, как дерево, алюминий, гранит и даже сталь.

Правильным термином для композита с полимерной матрицей, армированного волокнами, является FRP. Однако модификаторы использовались для идентификации конкретного волокна в этом композите. В зависимости от типа волокна модификации названия FRP могут включать стекло (GFRP), углеродное волокно (CFRP) и арамид (AFRP).

Матрица представляет собой материальный компонент композита, который в данном случае представляет собой полимерный материал. Смолы, используемые в композитах FRP, бывают термореактивными или термопластичными.

- Термореактивные смолы используются для изготовления большинства композитов. Они превращаются из жидкости в твердое вещество посредством процесса, называемого полимеризацией или сшиванием. При использовании для производства готовых изделий термореактивные смолы «отверждаются» с помощью катализатора, тепла или их комбинации. После отверждения твердые термореактивные смолы не могут быть преобразованы обратно в их первоначальную жидкую форму. Обычными термореактивными материалами являются полиэстер, виниловый эфир, эпоксидная смола и полиуретан.

- Термопластичные смолы , с другой стороны, не имеют поперечных связей и поэтому могут быть расплавлены, отформованы, переплавлены и повторно отформованы.

Термопластичные смолы характеризуются такими материалами, как АБС, полиэтилен, полистирол и поликарбонат.

Термопластичные смолы характеризуются такими материалами, как АБС, полиэтилен, полистирол и поликарбонат.

Это правда, что комбинация пластика и армирования может производить одни из лучших альтернативных материалов, но это не касается ВСЕХ композитов. Бетонная дорога, по которой вы ездите каждый день, тоже композитная. Цемент — это просто комбинация матрицы (цемента) и арматуры (гравия и других добавок). Композиты вокруг нас!

ПроцессыСуществует два известных процесса производства композитов: открытое формование и закрытое формование. При этом существует множество методов обработки, каждый из которых имеет свои преимущества:

- Открытое формование

- Ручная укладка

- Распылить

- Обмотка накала

- Закрытый молдинг

- Молдинг вакуумного мешка

- Вакуумная инфузионная обработка

- Трансферная смола

- Компрессионное формование

- Пултрузия

- Усиленное и структурное литье под давлением (R-RIM и S-RIM)

- Центробежное литье

- Непрерывное ламинирование

Определения и другие известные термины

Добавки – существует множество различных добавок, которые используются для изменения и улучшения свойств смолы, которая становится частью матрицы. Эти добавки включают: тиксотропы, пигменты и красители, антипирены, подавители, УФ-ингибиторы и стабилизаторы, проводящие добавки и антиадгезивы.

Эти добавки включают: тиксотропы, пигменты и красители, антипирены, подавители, УФ-ингибиторы и стабилизаторы, проводящие добавки и антиадгезивы.

Закрытое формование — сырье (волокна и смолы) отверждается внутри двусторонней формы или в вакуумном мешке. Как правило, автоматизированы и требуют специального оборудования, поэтому в основном используются на крупных заводах, производящих огромные объемы материала .

Композит — материал, изготовленный из двух или более различных материалов, которые в сочетании прочнее, чем отдельные материалы по отдельности.

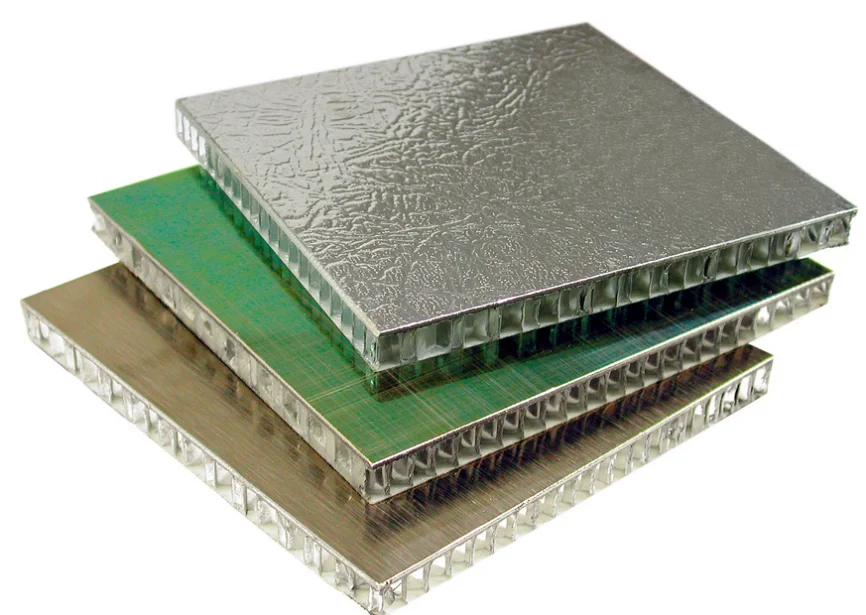

Основа — Основной материал помещается между слоями армированного волокном ламината для значительного увеличения жесткости и прочности на изгиб при одновременном уменьшении коробления плоских поверхностей. Основные материалы включают: бальзу, сшитый пенопласт ПВХ, термопластичный пенопласт, пенополиуретан, синтактический пенопласт, линейный пенопласт ПВХ, соты, пенопласт PMI, сердцевину, армированную волокном, и ткани сердцевины (наполнители из ламината).

DCPD RIM – процесс быстрого и эффективного создания крупных деталей с использованием дициклопентадиеновой смолы и реакционного литья под давлением. Он использует закрытую форму и среду с низким содержанием влаги и кислорода.

Дициклопентадиен (ДЦПД) – Смола ДЦПД характеризуется низкой вязкостью и устойчивостью к нагреву, ударам и агрессивным химическим веществам по сравнению с термопластичными смолами, используемыми в стандартном литьевом формовании. Это позволяет полученному изделию быть большим, прочным и легким 9.0009

Волокно — — компонент композита, усиливающий материал. Обеспечивает прочность и жесткость. Изготавливается из стекла, углерода, арамида, базальта или натуральных волокон.

Армированный волокном полимерный композит (FRP) – композит, изготовленный из полимерной матрицы, армированной искусственным, искусственным или натуральным волокном или другим армирующим материалом.

Наполнители — наименее дорогие из основных ингредиентов композита и помогают снизить стоимость композитов. Может улучшить механические свойства, в том числе противопожарные и дымостойкие, за счет снижения содержания органических веществ в композитных ламинатах. Наполнители включают: карбонат кальция, каолин, тригидрат оксида алюминия и сульфат кальция.

Инъекция длинных волокон – процесс, при котором полиуретановая смола и рубленое стекловолокно распыляются в открытую форму. Затем низкое давление сжатия используется для создания сложных деталей различных размеров, что позволяет формировать геометрию с обеих сторон деталей.

Матрица – компонент композита. защищает и передает нагрузку между волокнами.

Открытое формование — сырье (смолы и армирующие волокна) подвергается воздействию воздуха по мере отверждения или затвердевания. В открытом формовании используются различные процессы, в том числе ручная укладка, напыление, литье и намотка нити.

Усиления – волокнистый материал, усиливающий композит. Доступны в армирующих волокнах и армирующих формах.

Армирующие волокна – различные типы волокон, которые помогают укрепить композит. Включите стекло, углерод, арамид (полиарамиды) или новые волокна.

Формы армирования – формы служат для широкого спектра процессов и требований к конечному продукту. Материалы, поставляемые в качестве армирующих материалов, включают ровинг, измельченное волокно, рубленые нити, непрерывный, рубленый или термоформуемый мат.

Усиленное реакционное литье под давлением — процесс, при котором две или более реактивных смол дозируются и смешиваются под высоким давлением с образованием термореактивного полимера, который впрыскивается в форму и затем отверждается. Популярный процесс с рядом преимуществ, включая более короткое время цикла, низкие трудозатраты, низкое давление смыкания пресс-формы и низкий процент брака.

Смолы – материал матрицы. Действует как клей, скрепляющий волокна и защищающий их от повреждений. Включает полиэстер, эпоксидную смолу, виниловый эфир, полиуретан или другие материалы.

Отделка поверхности — используется в основном для защиты от ультрафиолета, коррозионной стойкости и эстетики. Можно формовать в процессе или вторично наносить покрытия. Примеры включают: гелькоут, поверхностная вуаль, клей, защита от ультрафиолета, а также окраска как в форме, так и после нее.

4 Преимущества использования композитов по сравнению с традиционными материалами

Поиск

Поиск

Материалы

Композиты сочетают в себе лучшие качества традиционных материалов. Два компонента композита включают армирование (часто высокоэффективное волокно, такое как углерод или стекло) и матрицу (например, эпоксидный полимер). Матрица связывает армирование вместе, чтобы объединить преимущества обоих исходных компонентов.

Матрица связывает армирование вместе, чтобы объединить преимущества обоих исходных компонентов.

Композиты улучшают процесс проектирования и конечные продукты во всех отраслях, от аэрокосмической до возобновляемой энергетики. С каждым годом композиты продолжают заменять традиционные материалы, такие как сталь и алюминий. По мере снижения стоимости композитов и повышения гибкости конструкции армированные волокнами композиты, такие как углеродное волокно и стекловолокно, открывают перед инженерами новые возможности проектирования.

Высокая прочность и малый вес углеродного волокна повышают скорость и эффективность двигателя при проектировании автомобилей. 1. Композиты имеют высокое отношение прочности к весу. Пожалуй, самым большим преимуществом композитов является их высокое отношение прочности к весу. Углеродное волокно весит примерно на 25% больше, чем сталь, и на 70% больше, чем алюминий, и намного прочнее и жестче, чем оба материала по весу. Высококлассные автомобильные инженеры используют композиты для снижения веса автомобиля на целых 60% при одновременном повышении безопасности при столкновении; многослойные композитные ламинаты поглощают больше энергии, чем традиционная однослойная сталь. Использование композитных материалов выгодно как производителям, так и потребителям.

Высококлассные автомобильные инженеры используют композиты для снижения веса автомобиля на целых 60% при одновременном повышении безопасности при столкновении; многослойные композитные ламинаты поглощают больше энергии, чем традиционная однослойная сталь. Использование композитных материалов выгодно как производителям, так и потребителям.

Композиты никогда не ржавеют, независимо от окружающей среды (хотя они подвержены коррозии при соединении с металлическими частями). Композиты имеют меньшую вязкость разрушения, чем металлы, но большую, чем большинство полимеров. Их высокая стабильность размеров позволяет им сохранять свою форму в горячем или холодном, влажном или сухом состоянии. Это делает их популярным материалом для наружных конструкций, таких как лопасти ветряных турбин. Инженеры выбирают композиты вместо традиционных материалов, чтобы снизить затраты на техническое обслуживание и обеспечить долгосрочную стабильность, что является основным преимуществом для конструкций, рассчитанных на десятилетия.

Композиты предлагают варианты дизайна, которые трудно реализовать с использованием традиционных материалов. Композиты позволяют консолидировать детали; одна композитная деталь может заменить полную сборку металлических деталей. Текстуру поверхности можно изменить, чтобы имитировать любую отделку, от гладкой до текстурированной. Более 90% корпусов прогулочных лодок изготавливаются из композитов, отчасти потому, что из стекловолокна можно формовать лодки самых разных форм. Эти преимущества экономят производственное время и снижают затраты на техническое обслуживание в долгосрочной перспективе.

4. Стало проще производить композиты. В прошлом инженерам приходилось использовать сложный процесс укладки для изготовления композитов, который отнимал много времени и ограничивал геометрию конструкции. Цифровое композитное производство (DCM) изменило это. DCM — это запатентованный производственный процесс, позволяющий изготавливать композитные детали без ручного труда.

Как считают некоторые исследователи, по ряду показателей римский бетон даже превосходит современные строительные материалы. С падением Рима бетон как строительный материал был утерян до XVIII века, после чего прочно занял место в нашей реальности.

Как считают некоторые исследователи, по ряду показателей римский бетон даже превосходит современные строительные материалы. С падением Рима бетон как строительный материал был утерян до XVIII века, после чего прочно занял место в нашей реальности. Композиты на основе углеродного волокна и полимерной матрицы принято называть углепластиками, а композиты на основе стекловолокна — стеклопластиками. Углепластики имеют удельную прочность (прочность, деленную на плотность) примерно в два раза выше, и удельный модуль упругости, определяющий жесткость конструкции, примерно в три раза выше аналогичных характеристик стеклопластика.

Композиты на основе углеродного волокна и полимерной матрицы принято называть углепластиками, а композиты на основе стекловолокна — стеклопластиками. Углепластики имеют удельную прочность (прочность, деленную на плотность) примерно в два раза выше, и удельный модуль упругости, определяющий жесткость конструкции, примерно в три раза выше аналогичных характеристик стеклопластика. При комбинировании этих вариантов между собой мы попадаем с ситуацию так называемого «комбинаторного взрыва», когда число потенциально возможных сочетаний даже нескольких компонентов недостижимо велико для экспериментальной проверки.

При комбинировании этих вариантов между собой мы попадаем с ситуацию так называемого «комбинаторного взрыва», когда число потенциально возможных сочетаний даже нескольких компонентов недостижимо велико для экспериментальной проверки. Термопластичные смолы характеризуются такими материалами, как АБС, полиэтилен, полистирол и поликарбонат.

Термопластичные смолы характеризуются такими материалами, как АБС, полиэтилен, полистирол и поликарбонат.