Композиционные материалы — это будущее человечества

Президент группы компаний «Возрождение» Владимир Муленков о том, что в Перми можно и нужно создавать собственное «Сколково» — НИИ композиционных и наноструктурированных материалов для народного хозяйства. — Что такое композиционные материалы? В чем их особенности? — Композиционный материал, или композит — это вещество, состоящее из двух и более составляющих и обладающее новыми свойствами. Видов композитов много, но самым распространенным из них является стеклопластик. Особенность материала в том, что он формируется одновременно с изделием. Композит состоит из матрицы (смолы), армирующего элемента (стекложгута или стеклоткани) и различных добавок. Появляется возможность подобрать такой состав ингредиентов, при котором получится композит, наилучшим образом отвечающий условиям эксплуатации изделия. Простейшим примером применения стеклопластика является наша разработка полукабин таксофонов желтого цвета, развешанных по всему городу. — Где применяются композиционные материалы? Велика ли их востребованность? — Композиты начали применяться еще в первой половине XX века. Потом, с середины прошлого столетия, в них были особенно заинтересованы аэрокосмический сектор и оборонно-промышленный комплекс. Но только этими сферами использование композитов, разумеется, не ограничивается. В промышленности композит используют на самых тяжелых участках работы: в агрессивных средах, при высоких нагрузках, под действием абразива и высокой температуры. Сроки службы такого оборудования в разы превышают сроки службы из черного металла, а цены его ниже, чем из легированных сталей или цветных металлов. И я с уверенностью могу говорить, композиты — это будущее человечества. Сегодня США и Европа применяют в двадцать и десять раз больше композитов, чем наша страна. В последнее время разрыв в этой области перестал расти, и в нашей стране начались исследования по наноструктурированным материалам. — Это уже следующая ступень, верно? — Да. Технологически сейчас существует возможность ввести в композиты наноструктуры, что существенно повысит их свойства. Например, композиты с содержанием нанотрубок менее половины процента имеют физико-механические характеристики на 20-25 процентов выше исходных композитов, повышаются их тепловая и химическая стойкость. Достигается это за счет того, что у наноструктур очень высокие показатели физико-механических характеристик. Практическая польза от этого неоспорима: заменив композиты на нанокомпозиты, можно существенно изменить характеристики аппаратов и повысить эффективность оборудования с их применением. Кроме этого, нанокомпозиты могут быть использованы в отраслях, где применение композитов ограничено. Например, в пассажирском транспорте или в жилищном строительстве. А также в шахтах, в нефтехимии производствах и при транспортировке и хранении горюче-смазочных материалов. Но пока что, к сожалению, мы серьезно отстаем от Запада в интенсивности научных разработок в области нанокомпозитов. — Вы видите какие-то способы решения этой проблемы? — Нам нужно перестать развиваться стихийно. В отрасли должна появиться плановая структура, которая будет отвечать за то, чтобы каждый производитель композиционных материалов не развивал стихийно, а знал куда, как и зачем он движется в своих научных разработках, и мог грамотно выбирать бизнес-стратегию. Сделать это без государственной помощи, к сожалению, невозможно. Нужно, чтобы в Перми был создан научно-исследовательский центр композиционных и наноструктурированных материалов, собственное «Сколково». Этот центр соберет под своим началом компании, занимающиеся композиционными материалами. Его задачами будут координировать работу над научно-техническими разработками, инвестировать средства в создание инноваций, регулировать документооборот. Еще одна проблема. Это — кадры. В программе обучения вузов нет ни слова о композитах. Механики, электрики, строители ничего об этих материалах не знают. Обычно работа с новым предприятием для нас начинается с ликбеза, с демонстрации образцов. Нам самим приходится находить проблемы, которые можно решить с помощью композитов. На это уходят годы. «Центр» мог бы стать местом переподготовки кадров. — Подобный центр будет заниматься исключительно композитами и нанокомпозитами? — На самом деле, нет. Центр может заниматься всеми передовыми технологиями: энергосберегающими и светодиодными и так далее. — Но почему именно в Перми? — Я давно работаю в отрасли и с полным правом могу утверждать, что наш регион — один из передовых в области применения композиционных материалов. У нас есть и научно-техническая база: кафедра «Механики композиционных материалов и конструкций» под руководством доктора физико-магематических наук профессора Юрия Соколкина, Уральский НИИ композиционных материалов, Пермский научно-исследовательский технический институт. Есть производственная база, например: НПО «Искра», завод «Машиностроитель», «Пермские моторы». Есть и компании-производители: ООО «Пермские полиэфиры» и завод «Вулкан», выпускающий базальтовое волокно. Есть и рынок сбыта: наши промышленные предприятия используют композиты при выпуске своей продукции. Опубликовано в журнале «Соль» |

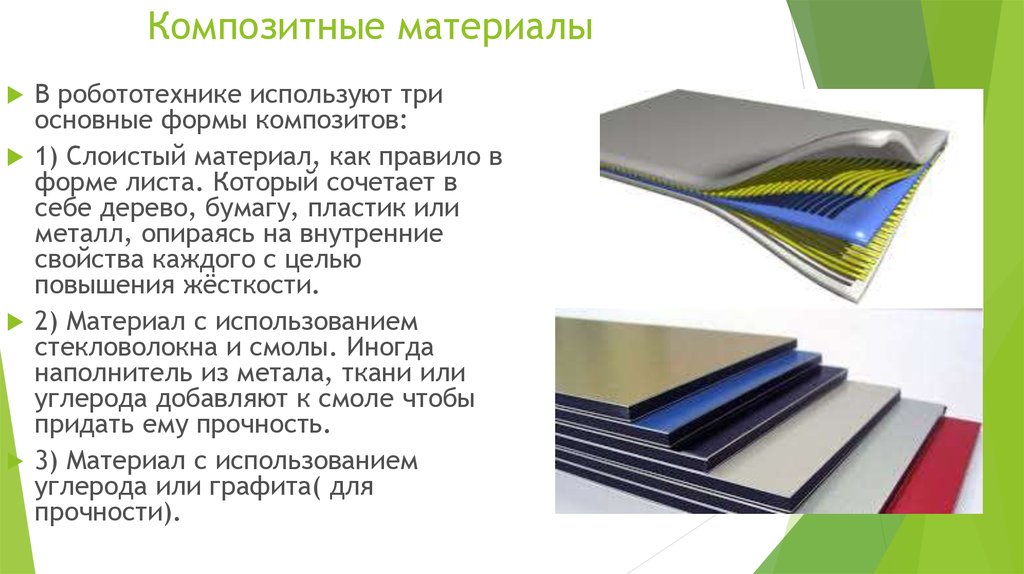

Композитные материалы. Наполнители для композиционных материалов.

Композитные материалы (КМ) характеризуются следующим набором свойств:

- Не менее двух компонентов в составе, как правило, пластичной основы (матрицы) и наполнителей, обладающих специфическим химическим составом;

- Материалы, образующие эти компоненты, образуют производные свойства материала отличные от свойств исходных компонентов;

- В большом масштабе являются однородными, в маленьком масштабе — неоднородными;

- Свойства материала являются производными свойств исходных компонентов, содержащихся в материале в нужном количестве (больше определённого порогового значения).

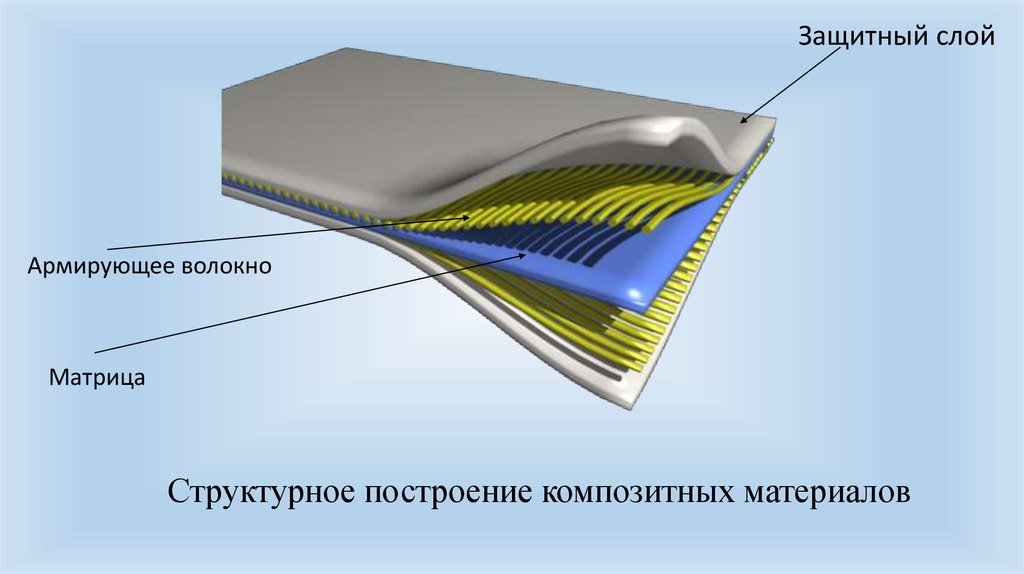

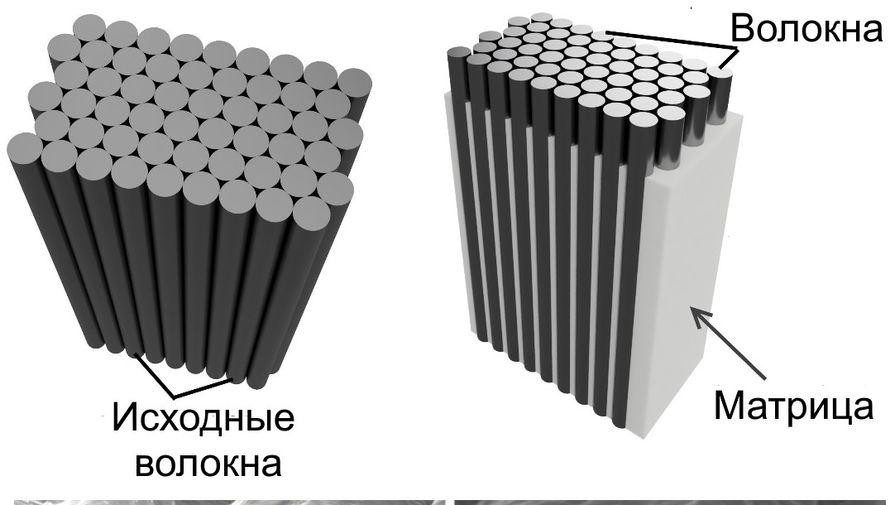

Матрицей КМ принято называть непрерывный во всем объеме композитный материал. Армирующий элемент (наполнитель) — это разъединенный в объеме композиции элемент. Большая часть КМ определяется определенным набором свойств и характеристик.

Большинство материалов имеют установленный набор свойств. К примеру, жёсткость и хрупкость, высокий уровень сжатия и отсутствие растяжения являются отличительными чертами бетона. По этой причине, при монтаже фундаментов и других опор, зачастую применяют именно бетонные устройства. С другой стороны, металлы показывают высокую эффективность при работе на растяжение, они очень прочные и пластичные. Железобетон — это материал, который состоит из бетона и металла, объединяя в себе, с одной стороны, свойства, позволяющие работать на растяжение, с другой стороны, жёсткость, поэтому такие сооружения как балки, мосты и различные перекрытия, изготавливают из железобетона. Материалы, объединяющие в себе свойства, характерные для различных материалов, как правило, именуются композитными или композиционными.

Композиционные материалы используются человечеством на протяжении нескольких столетий. В качестве примера можно привести использование кирпича из глины в строительстве домов. С целью повышения прочности кирпичей смешивали древесные ветки и солому. Булатная сталь – это ещё один пример уникального древнего композиционного материала.

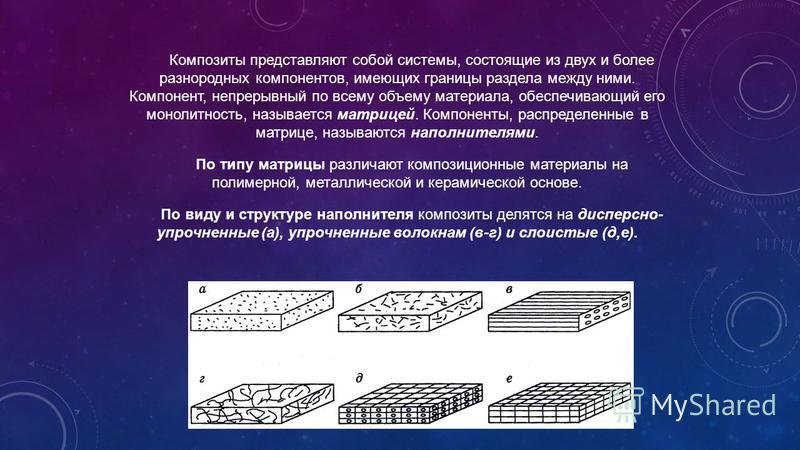

КМ дифференцируют по следующим основным характеристикам: методам получения, типу матрицы, особенностям кристаллической решётки и макростроению, виду армирующего элемента итд.

Матрица композиционного материала обеспечивает безопасность армирующих элементов, состоящих из него изделий от внешних воздействий, обеспечивает целостность, строение и форму, равномерно перераспределяет нагрузку по объему материала. Тип матрицы задаёт эксплуатационные свойства (рабочую температуру, плотность, удельную прочность и сопротивление воздействию внешних сред и разрушений) и задаёт технологические характеристики композита.

По видам матрицы композитные материалы разделяют на:

- Полимерные.

Примерами являются различные смеси, термопласты и реактопласты.

Примерами являются различные смеси, термопласты и реактопласты. - Металлические. Как правило, это различные сплавы из макронеоднородных фаз, а также материалы порошковой металлургической индустрии.

- Неорганические. Самые распространённые — это керамические полимеры, углеродные и минеральные полимеры.

- Комбинированные (полиматричные).

Важным моментом является равномерное распределение упрочняющих (армирующих) элементов по всей матрице. Характерными свойствами таких элементов обычно являются модуль упругости, твёрдость, высокая прочность. Армирующие элементы добавляют в композитные материалы для усиления теплофизических, электрических свойств, увеличения плотности, пластичности, прочности и жёсткости, модификации характеристик в отдельных местах и областях изделия.

Сам упрочняющий компонент при этом называют «наполнителем». Как правило, наполнителями являются элементы с не более, чем 1,5-2х кратным превышением уровня прочности матрицы. Упрочняющие (армирующие) элементы при соответствующей концентрации обеспечивают уровень прочности материала в 2-10 и более раз, по сравнению с уровнем прочности матрицы.

Упрочняющие (армирующие) элементы при соответствующей концентрации обеспечивают уровень прочности материала в 2-10 и более раз, по сравнению с уровнем прочности матрицы.

По геометрической форме наполнителя композитные материалы делятся на 3 вида:

- Дисперсные наполнители в порошкообразном виде с одинаковым порядком в трех измерениях.

- Наполнители композитных материалов, в которых один размер имеет превосходство над 2-мя другими. Это так называемые одномерные наполнители (армирующие и волокнистые вещества).

- Двухмерные наполнители, размеры превосходят третий. Примеры элементов:

- Сеточные.

- Тканевые.

- Ленточные.

Наполнители для композиционных материалов

Создание прочного композиционного полимеросодержащего материала, то есть материала с усиленной совокупностью физико-химических свойств — это главное при получении композиционного материала, предназначенного для сооружения конструкций. Это достигается путём введения порошка аэросила, тонкодисперных наполнителей, армирующих наполнителей.

Одним из первых примеров проводящих полимерных КМ являются материалы, содержащие графит и углерод, состоящие из термоактивных и фенолформальдегидных смол, применявшихся для создания различных элементов электрических цепей (пр. резисторов). Далее увидели свет эластомеры из натуральных и синтетических каучуков, наполненные техническим углеродом. В наши дни различные наполнители — как дисперсные, так и волокнистые, улучшают электрофизические свойства КМ.

Дисперсные наполнители

Одним из самых часто встречающихся в природе видов наполнителей для полимерных материалов являются различные вещества неорганического и органического происхождения. Уменьшение стоимости композиций – это одной из главных целей использования дисперсных наполнителей. Чаще всего, это вещества в виде порошка, размер частиц которого находится в диапазоне от 2-10 до 200-300 мкм. Средний размер частицы, как правило, находится в пределах 40 мкм, но в наши дни для производства нанокомпозитов всё чаще применяются частицы размером 1 мкм. Диапазон степени наполнения дисперсных наполнителей в полимерных композитных материалах варьируется от нескольких процентов до 70-80%. В результате, такие ПКМ обладают ярко выраженным свойством изоптропности, но в случае асимметрических форм частиц могут иметь свойства анизотропии (как правило, для волокнистых наполнителей).

Диапазон степени наполнения дисперсных наполнителей в полимерных композитных материалах варьируется от нескольких процентов до 70-80%. В результате, такие ПКМ обладают ярко выраженным свойством изоптропности, но в случае асимметрических форм частиц могут иметь свойства анизотропии (как правило, для волокнистых наполнителей).

Одним из самых ценных свойств дисперсного наполнителя является его способность хорошо смешиваться с полимерной матрицей.

Для наполнителя важным показателем является тип связующего. Для лучшего сцепления с матрицей предпочтительно наличие не гладкой, а шероховатой поверхности сцепления матрицы (в случаях заполнения термопластов). Каталитическое воздействие на перевод связующего в твёрдое состояние происходит при заполнении реактопластов наполнителями.

Порошкообразные наполнители во многих случаях подвергаются воздействию поверхностно-активных веществ для уменьшения предрасположенности частиц к агломерации, увеличения адгезии, усиления свойств смачивания наполнителей в полимерах. Специально созданные реакционноспособные функциональные группы усиливают адгезию на пограничной поверхности «наполнитель-полимер».

Специально созданные реакционноспособные функциональные группы усиливают адгезию на пограничной поверхности «наполнитель-полимер».

КОМПОЗИТ — Что такое КОМПОЗИТ?

Слово состоит из 8 букв: первая к, вторая о, третья м, четвёртая п, пятая о, шестая з, седьмая и, последняя т,

Слово композит английскими буквами(транслитом) — kompozit

- Буква к встречается 1 раз. Слова с 1 буквой к

- Буква о встречается 2 раза. Слова с 2 буквами о

- Буква м встречается 1 раз. Слова с 1 буквой м

- Буква п встречается 1 раз. Слова с 1 буквой п

- Буква з встречается 1 раз. Слова с 1 буквой з

- Буква и встречается 1 раз. Слова с 1 буквой и

- Буква т встречается 1 раз. Слова с 1 буквой т

Значения слова композит.

Что такое композит?

Что такое композит?Композиты оксид-оксид

Композиты оксид-оксид (англ. oxide/oxide composites) — композиты, все ингредиенты которых — оксиды. Оксид-оксидные композиты, содержащие оксидные волокна и оксидную матрицу…

ru.wikipedia.org

Композиционные материалы

КОМПОЗИТЫ, то же, что композиционные материалы. === Исп. литература для статьи «КОМПОЗИТЫ»: нет данных. Страница «КОМПОЗИТЫ» подготовлена по материалам химической энциклопедии.

Химическая энциклопедия

КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ (композиты) – многокомпонентные материалы, состоящие, как правило, из пластичной основы (матрицы), армированной наполнителями, обладающими высокой прочностью, жесткостью и т.д.

Энциклопедия Кругосвет

Композицио́нный материа́л (компози́т, КМ) — искусственно созданный неоднородный сплошной материал, состоящий из двух или более компонентов с четкой границей раздела между ними.

ru.wikipedia.org

Композиты конструкционные

Композиты конструкционные Термин композиты конструкционные Термин на английском engineering composites Синонимы конструкционные композиционные материалы Аббревиатуры Связанные термины «умные» композиты, анизотропия, гибридные материалы…

Энциклопедический словарь нанотехнологий. — 2010

Композиты с керамической матрицей

Композиты с керамической матрицей (англ. ceramic matrix composites) — композиты с оксидной, карбидной, нитридной или иной неорганической, неметаллической термостойкой матрицей. Керамики являются материалами с высоким модулем упругости…

ru.wikipedia.org

Композиты с металлической матрицей

Композиты с металлической матрицей (англ.

ru.wikipedia.orgmetal matrix сomposites) — композиты, матрицей в которых является металл или металлический сплав. Композиты с металлической матрицей разделяют на армированные волокнами (волокнистые композиты)…

«умные» композиты

«умные» композиты Термин «умные» композиты Термин на английском smart composites Синонимы Аббревиатуры Связанные термины «умные» материалы, композиционные материалы, полимерные Определение Многофункцональные композиты…

Энциклопедический словарь нанотехнологий. — 2010

Конструкционные композиты

Конструкционные композиты (англ. engineering composites) — композиты, состоящие из матрицы и армирующих элементов в виде волокон или частиц. Приведенное определение является современным.

ru.wikipedia.org

Примула⁄Онопордон композита

Примула⁄Онопордон композита Показания: Функциональные расстройства сердечно-сосудистой системы различного генеза (в т.

РЛС. — 2012ч. вследствие инфекционных заболеваний), вегетососудистая дистония, метеопатии, аритмии, ортостатическая гипотония, бессонница.

ПРИМУЛА/ОНОПОРДОН КОМПОЗИТА Страна-производительРоссия Фарм-ГруппаГомеопатические седативные средства ПроизводителиВеледа(Россия) Международное названиеПримула/Онопордон композита…

Энциклопедия лекарственных препаратов

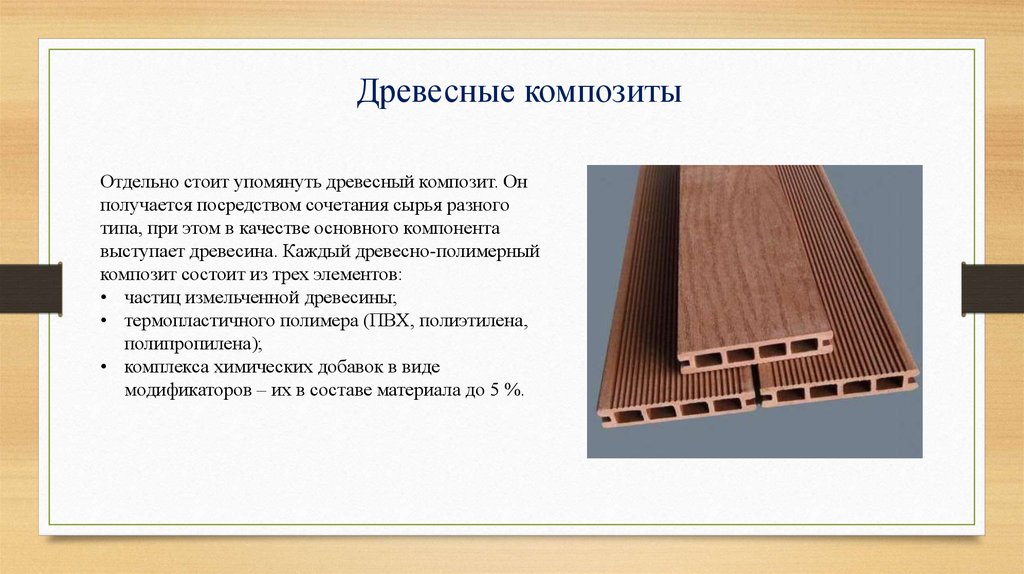

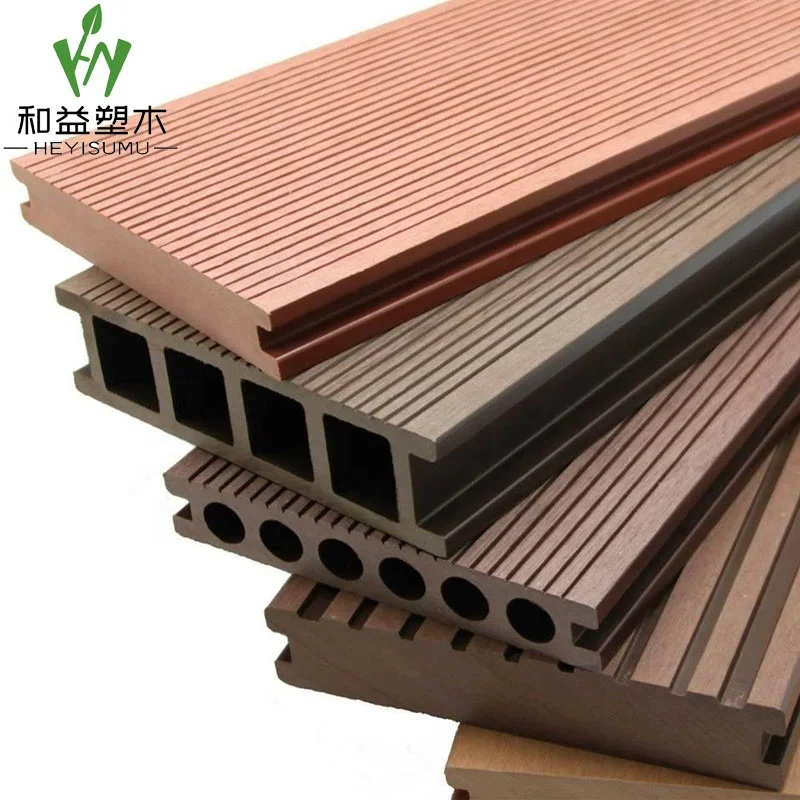

Древесно-полимерный композит

Древесно-полимерные композиты (ДПК) — это материалы, где древесина смешивается с мономерами, которые затем полимеризуются вместе с древесиной для приобретения требуемых свойств. Они[кто?] не полимеризуются, а просто смешиваются во время экструзии.

ru.wikipedia.org

ДЕКОРАТИВНЫЕ БУМАЖНО-СЛОИСТЫЕ КОМПОЗИТЫ

ДЕКОРАТИВНЫЕ БУМАЖНО-СЛОИСТЫЕ КОМПОЗИТЫ, материалы, декоративный слой к-рых образует пигментированная бумага из отбеленной целлюлозы, пропитанная амино-формальд.

Химическая энциклопедиясмолой.

ДЕКОРАТИВНЫЕ БУМАЖНО-СЛОИСТЫЕ КОМПОЗИТЫ — материалы, декоративный слой к-рых образует пигментированная бумага из отбеленной целлюлозы, пропитанная амино-формальд. смолой.

Химическая энциклопедия. — 1988

Русский язык

Компози́т, -а.

Орфографический словарь. — 2004

Примеры употребления слова композит

«Шанхай композит», отражающий ситуацию на Шанхайской фондовой бирже, вырос на 10,72 пункта /0,48 проц/ до отметки 2246,3.

Индекс «Шанхай композит», отражающий ситуацию на Шанхайской фондовой бирже, опустился на 24,91 пункта /1,11 проц/ до значения 2217,01.

Индекс «Шанхай композит», отражающий ситуацию на Шанхайской фондовой бирже, поднялся на 0,02 проц до значения 2231,51 пункта.

Индекс «Шанхай композит», отражающий ситуацию на Шанхайской фондовой бирже, поднялся на 31,06 пункта /1,38 проц/ до отметки 2282,87 пункта.

Индекс «Шанхай композит», отражающий ситуацию на Шанхайской фондовой бирже, поднялся на 4,41 пункта /0,20 проц/ до значения 2235,57.

- Слова из слова «композит»

- Слова на букву «к»

- Слова, начинающиеся на «ко»

- Слова c буквой «т» на конце

- Слова c «ит» на конце

- Слова, начинающиеся на «ком»

- Слова, начинающиеся на «комп»

- Слова, оканчивающиеся на «зит»

- Слова, заканчивающиеся на «озит»

- композиторский

- композиторша

- композитор

- композит

- композиционный

- композиция

- комполка

Композитные преимущества

Фото: Александр Уткин

Композиты в свое время совершили настоящую революцию в авиастроении и продолжают развиваться. Сегодня самолеты уже больше, чем наполовину состоят не из металла. На новейшем МС-21 используется целое крыло, изготовленное из углепластика. Это нововведение не только для отечественной гражданской авиации, но и для среднемагистральных лайнеров во всем мире. Корпорация «Иркут» уже завершила постройку первого самолета МС-21-300, крыло которого изготовлено из полимерных композиционных материалов.

Сегодня самолеты уже больше, чем наполовину состоят не из металла. На новейшем МС-21 используется целое крыло, изготовленное из углепластика. Это нововведение не только для отечественной гражданской авиации, но и для среднемагистральных лайнеров во всем мире. Корпорация «Иркут» уже завершила постройку первого самолета МС-21-300, крыло которого изготовлено из полимерных композиционных материалов.

Рассказываем, из чего строят современные самолеты, как создают «черное крыло» и какие преимущества предоставляет лайнеру углепластик.

Композиты в небе

Композит – это материал, состоящий из двух или более компонентов, которые в сочетании друг с другом создают новый материал или улучшают характеристики одного из них. Таким образом, все композиционные материалы в своем составе имеют матрицу и жесткий армирующий наполнитель. Как правило, роль наполнителя играют углеродные или стеклянные волокна, а матрица – это полимерный материал. Такая конструкция позволяет создавать легкие, но очень прочные детали. Поэтому именно в авиастроении композиты стали особенно популярны – они увеличивают прочность авиационных деталей, снижают их вес и увеличивают антикоррозийную стойкость.

Такая конструкция позволяет создавать легкие, но очень прочные детали. Поэтому именно в авиастроении композиты стали особенно популярны – они увеличивают прочность авиационных деталей, снижают их вес и увеличивают антикоррозийную стойкость.

Применять композиционные материалы авиаконструкторы начали примерно с 1960-х годов. С того времени объем использования композитов в авиации неуклонно возрастает. Например, ровно половину веса самолета Boeing 787 Dreamliner составляют композиционные материалы, 20% – алюминий, около 15% – титан, 10% – сталь.

В конструкции российских лайнеров также используются композиты, причем давно. Еще в начале 1990-х в среднемагистральном Ту-204 из композитных материалов было сделано 25% деталей, в том числе вся механизация крыла, а также панели люков, полов и интерьера. В самолете Sukhoi Superjet 100 из композитных материалов выполнены закрылки, створки шасси, обтекатели и другие элементы. Рекордсменом среди отечественных лайнеров стал среднемагистральный МС-21 – на композиты приходится 40% массы. Кроме того, это первый российский самолет с крылом, полностью состоящим из композиционных материалов, а также первый в мире среди лайнеров такого класса.

Кроме того, это первый российский самолет с крылом, полностью состоящим из композиционных материалов, а также первый в мире среди лайнеров такого класса.

Долгое время было распространено мнение, что композиты выгодно использовать только на больших летательных аппаратах – широкофюзеляжных дальнемагистральных лайнерах. Не такие большие, хотя и более массовые узкофюзеляжные самолеты, получали лишь некоторые композитные детали, такие как элементы механизации крыла. В проекте МС-21 конструкторы корпорации «Иркут» продемонстрировали, что использование композитов для изготовления крыла среднемагистрального самолета выгодно по всем параметрам.

«Черное крыло» для российской авиации

При создании самолета конструкторы всегда стараются увеличить удлинение крыла – отношение размаха крыла к средней хорде крыла. Ведь, чем длиннее крыло, тем меньше сопротивление. Однако проблема в том, что удлинение крыла приводит к увеличению массы конструкции. Ведь алюминий – мягкий металл, и чтобы крыло из него вышло достаточно жестким и не прогибалось в полете, нужно существенно увеличить его толщину. Поэтому удлинение алюминиевого крыла на самолетах не превышало 8-9. Углепластик – более жесткий материал, поэтому крылья из него могут достигать удлинения 10-11, и даже выше. Для углепластикового крыла МС-21 удалось достичь этого показателя на уровне 11,5.

Ведь алюминий – мягкий металл, и чтобы крыло из него вышло достаточно жестким и не прогибалось в полете, нужно существенно увеличить его толщину. Поэтому удлинение алюминиевого крыла на самолетах не превышало 8-9. Углепластик – более жесткий материал, поэтому крылья из него могут достигать удлинения 10-11, и даже выше. Для углепластикового крыла МС-21 удалось достичь этого показателя на уровне 11,5.

Фото: ОНПП «Технология»

Композитное крыло, которое часто называют «черным крылом» из-за характерного цвета углепластика, считается главной особенностью МС-21. Оно позволяет новейшему российскому лайнеру расходовать на 8% меньше топлива по сравнению с существующими аналогами. Специалисты подсчитали, что за свою «жизнь» среднемагистральный самолет с «обычным» алюминиевым крылом тратит порядка 140 тыс. тонн горючего. Только за счет композитного крыла МС-21 сможет сэкономить более 11 тыс. тонн топлива. Плюс к этому преимуществу – увеличенная крейсерская скорость и высота полета.

Прочнее, легче и дешевле

Композиты считаются достаточно дорогим удовольствием – килограмм дюрали для самолета стоит в разы дешевле, чем килограмм углепластика. Несмотря на это, производство и применение композитов в авиастроении остается выгодным. При этом выбор правильной технологии изготовления композитов может даже снизить суммарную себестоимость лайнера.

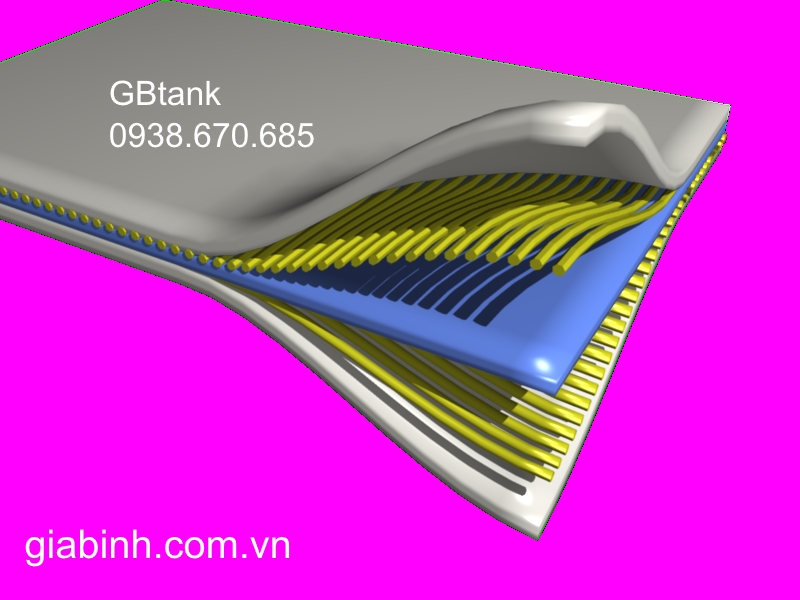

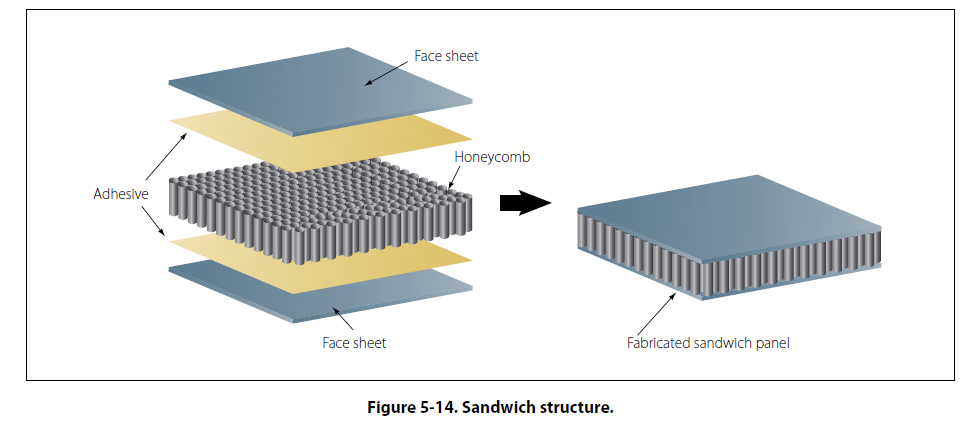

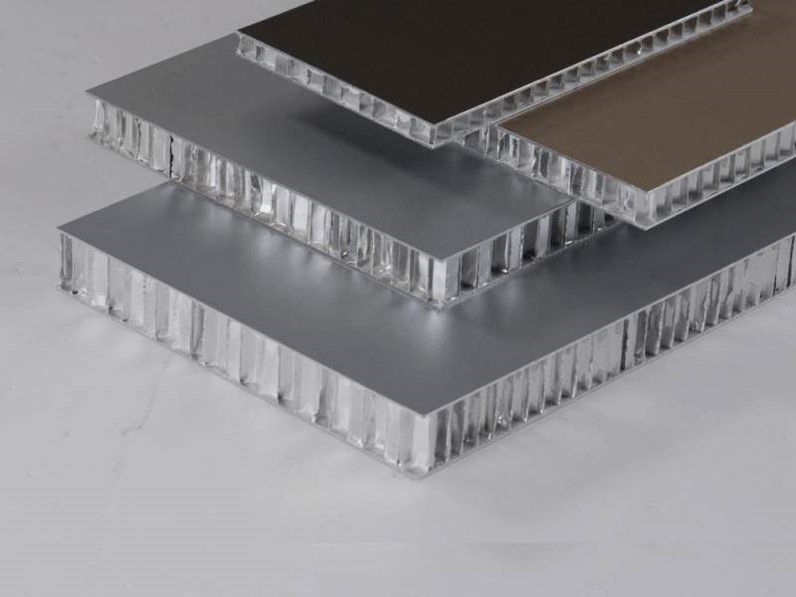

На сегодняшний день известны два основных способа производства композитных элементов. Первый –– традиционный, автоклавный. В этом случае формируется своеобразный «сэндвич»: внутри – алюминиевые соты, сверху и снизу – сотни слоев углепластика, которые наносятся лазерным проектором слой за слоем. После выкладки этот «сэндвич» (препрег) проводит восемь часов в автоклаве, где превращается в прочную и легкую авиационную деталь.

Второй способ производства композитных элементов – инфузионная технология. Главное достоинство данного метода – возможность изготовлять за один технический передел весьма сложные конструкции, например, панель крыла. С препрегами такое не провернуть – конструкцию пришлось бы собирать из отдельных деталей, то есть потратить больше времени, а главное увеличить вес из-за использования крепежа. Кроме того, для инфузионной технологии не нужны автоклавы, которые особенно затратны для крупных деталей. Все эти преимущества делают производство «черного крыла» выгодным.

С препрегами такое не провернуть – конструкцию пришлось бы собирать из отдельных деталей, то есть потратить больше времени, а главное увеличить вес из-за использования крепежа. Кроме того, для инфузионной технологии не нужны автоклавы, которые особенно затратны для крупных деталей. Все эти преимущества делают производство «черного крыла» выгодным.

«АэроКомпозит-Ульяновск» – единственный в России завод по производству авиадеталей из композитов при помощи инфузионной технологии. Здесь данная технология впервые в мире применяется при изготовлении крупногабаритных конструкций – панелей кессона крыла. Именно на «АэроКомпозите» производят целиком «черное» крыло для МС-21. На предприятии проходит полный технологический цикл – из Ульяновска в Иркутск приходит уже готовая консоль крыла. Тем самым не нужно тратить время и затраты на сборку непосредственно на авиазаводе.

Корпорация «Иркут» уже завершила постройку первого самолета МС-21-300, крыло которого изготовлено из полимерных композиционных материалов российского производства. 30 ноября 2021 года самолет был переведен из цеха окончательной сборки Иркутского авиационного завода в летно-испытательное подразделение.

30 ноября 2021 года самолет был переведен из цеха окончательной сборки Иркутского авиационного завода в летно-испытательное подразделение.

Вклад композитных материалов в авиастроение сложно переоценить. В то же время, авиастроительная отрасль сыграла значительную роль в эволюции самих композитов. Стремление конструкторов сделать самолеты прочнее и легче, становится стимулом для создания все более легких и прочных материалов. Ими стали композиты и совершили своеобразную революцию в авиастроении и ракетно-космической области. Сегодняшнее применение композитов в этой сфере – лишь начало большого пути.

Некоторые методы изготовления продуктов из композитов / Хабр

Прошлый свой пост я посвятил истории композитных материалов. Я продолжаю занимать свой досуг этой теме и сегодня хочу рассказать немного о терминах и технологиях прототипирования с использованием полимерных композитов. Если вам нечем заняться длинными зимними вечерами, то вы всегда можете смастерить из углепластиковой ткани сноуборд, корпус для мотоцикла или чехол на смартфон. Конечно, процесс может в итоге выйти дороже, нежели покупка готового продукта, но интересно что-то мастерить своими руками.

Я продолжаю занимать свой досуг этой теме и сегодня хочу рассказать немного о терминах и технологиях прототипирования с использованием полимерных композитов. Если вам нечем заняться длинными зимними вечерами, то вы всегда можете смастерить из углепластиковой ткани сноуборд, корпус для мотоцикла или чехол на смартфон. Конечно, процесс может в итоге выйти дороже, нежели покупка готового продукта, но интересно что-то мастерить своими руками.

Под катом — обзор методов изготовления изделий из композитных материалов. Буду вам благодарен, если в комментариях вы меня дополните, чтобы в результате получился более полный пост.

Композиционный материал создается минимум из двух компонентов с четкой границей между ними. Есть слоистые композитные материалы — например, фанера. Во всех же других композитах можно разделить компоненты на матрицу, или связующее, и армирующие элементы — наполнители. Композиты обычно разделают по виду армирующего наполнителя или по материалу матрицы. Подробнее об использовании композитов вы можете прочитать в посте История композиционных материалов, а эта публикация посвящена методам изготовления продуктов из композитов.

Подробнее об использовании композитов вы можете прочитать в посте История композиционных материалов, а эта публикация посвящена методам изготовления продуктов из композитов.

Ручное формование

В случае с изготовлением изделий единичными экземплярами наиболее распространенным методом является ручное формование. На подготовленную матрицу наносится гелькоут – материал для получения хорошей отделки на внешней части армированного материала, позволяющий также подобрать цвет для изделия. Затем в матрицу укладывается наполнитель – например, стеклоткань – и пропитывается связующим. Удаляем пузырьки воздуха, ждем, пока все остынет, и дорабатываем напильником – обрезаем, высверливаем и так далее.

Этот метод широко используется для создания деталей корпуса автомобилей, мотоциклов и мопедов. То есть для тюнинга в тех случаях, когда он не ограничивается наклейкой пленки «под карбон».

Напыление

Напыление не требует раскроя стекломатериала, но взамен нужно использование специального оборудования. Данный метод часто используется для работы с крупными объектами, такими как корпусы лодок, автотранспорт и так далее. Точно так же, как и в случае с ручным формованием, сначала анносится гелькоут, затем стекломатериал.

Данный метод часто используется для работы с крупными объектами, такими как корпусы лодок, автотранспорт и так далее. Точно так же, как и в случае с ручным формованием, сначала анносится гелькоут, затем стекломатериал.

RTM (инжекция)

При методе инжекции полиэфирной смолы в закрытую форму используется оснастка из матрицы и ответной формы – пуансона. Стекломатериал укладывается между матрицей и ответной формой, затем в форму под давлением вливается отвердитель – полиэфирная смола. И, конечно, доработка напильником после отверждения – по вкусу.

Вакуумная инфузия

Для метода вакуумной инфузии необходим пакет, в котором с помощью насоса создается вакуум. В самом пакете располагается армирующий материал, поры которого после откачки воздуха заполняются жидким связующим.

Пример метода — для изготовления скейтборда.

Намотка

Метод намотки композитов позволяет сделать сверхлегкие баллоны для сжатого газа, для чего используют РЕТ-лейнер, подкачанный до 2-5 атмосфер, а также композитные трубы, используемые в нефтедобывающей отрасли, химической промышленности и в коммунальном хозяйстве. Из названия легко понять, что стеклоткань наматывают на подвижный или неподвижный объект.

Из названия легко понять, что стеклоткань наматывают на подвижный или неподвижный объект.

На видео — процесс намотки стеклоткани на баллон.

Пултрузия

Пультрузия – это “протяжка”. При этом методе происходит непрерывный процесс протягивания композиционного материала сквозь тянущую машину. Скорость процесса составляет до 6 метров в минуту. Волокна пропускаются через полимерную ванну, где пропитываются связующим, после чего проходят сквозь преформовочное устройство, получая окончательную форму. Затем в пресс-форме материал нагревается, и на выходе мы получаем окончательный затвердевший продукт.

Процесс производства шпунтовых свай методом пултрузии.

Прямое прессование

Изделия из термопластов изготавливают в пресс-формах под давлением. Для этого используют высокотемпературные гидравлические прессы с усилием от 12 до 100 тонн и максимальной температурой около 650 градусов. Таким способом делают, например, пластиковые ведра.

Таким способом делают, например, пластиковые ведра.

Автоклавное формование

Автоклав необходим для проведения процессов при нагреве и под давлением выше атмосферного с целью ускорить реакцию и увеличить выход продукта. Внутрь автоклава помещаются композитные материалы на специальных формах.

Продукты из композитов

Композитные материалы широко используются в авиастроении. Например, Solar Impulse построен из них.

Автопром.

Протезы и ортезы.

Спорт.

Если у вас появились дополнения, то обязательно напишите о них в комментариях. Спасибо.

Что такое композиционные материалы | значение термина

композиционные материалы это

(композиты), конструкционные материалы, состоящие из двух или более разнородных компонентов, объединённых одной основой (связующим или матрицей). Матрица может быть полимерной (эпоксидные, фенолоформальдегидные, полиэфирные смолы), металлической (сплавы Al, Mg, Ni, Cu, Ti), углеродной, керамической и др. ; компоненты, или наполнители, – волокнистыми (нити, жгуты, короткие резаные волокна, нитевидные кристаллы), слоистыми (плёнки, пластинки, бумага), тонкодисперсными (металлические или керамические мелкодисперсные частицы). Матрица обеспечивает монолитность материала, передаёт наполнителю механическую нагрузку, определяет химические и теплотехнические свойства всего материала. Наполнители принимают на себя механическое напряжение, возникающее при работе композита, и тем самым определяют его механические свойства, гл. обр. прочность, твёрдость или жёсткость. Наиболее распространены материалы с полимерной матрицей, упрочнённые стеклянными (стеклопластики), углеродными (углепластики), органическими (органопластики), борными (боропластики) и другими волокнами или нитевидными кристаллами. Высокой прочностью и жаростойкостью отличаются металлические материалы, армированные углеродными или борными волокнами, стальной, молибденовой или вольфрамовой проволокой. Углеродные материалы армируют углеродными волокнами, керамические – жаростойкими волокнами из карбида кремния или углерода.

; компоненты, или наполнители, – волокнистыми (нити, жгуты, короткие резаные волокна, нитевидные кристаллы), слоистыми (плёнки, пластинки, бумага), тонкодисперсными (металлические или керамические мелкодисперсные частицы). Матрица обеспечивает монолитность материала, передаёт наполнителю механическую нагрузку, определяет химические и теплотехнические свойства всего материала. Наполнители принимают на себя механическое напряжение, возникающее при работе композита, и тем самым определяют его механические свойства, гл. обр. прочность, твёрдость или жёсткость. Наиболее распространены материалы с полимерной матрицей, упрочнённые стеклянными (стеклопластики), углеродными (углепластики), органическими (органопластики), борными (боропластики) и другими волокнами или нитевидными кристаллами. Высокой прочностью и жаростойкостью отличаются металлические материалы, армированные углеродными или борными волокнами, стальной, молибденовой или вольфрамовой проволокой. Углеродные материалы армируют углеродными волокнами, керамические – жаростойкими волокнами из карбида кремния или углерода.

Физико-механические свойства композитов зависят как от количества упрочняющих частиц, так и от их взаимного расположения (ориентации).

Часто используют материалы, состоящие из нескольких матриц (полиматричные) или наполнителей различной природы (гибридные), отличающиеся прекрасными эксплуатационными характеристиками. Так, напр., прочность на растяжение магниевого композита, упрочнённого волокнами нержавеющей стали, повышается в 5 раз, а удельная прочность – почти в 3 раза; медь, армированная волокнами вольфрама, может более 1500 ч работать при 400 °C; серебро, упрочнённое дисперсными частицами или нитевидными кристаллами оксида алюминия, в 3–4 раза прочнее чистого металла.

Металлические композиционные материалы изготовляют, пропитывая каркас из армирующих волокон наполнителя расплавом металла под давлением, совместным прессованием или прокаткой волокон с металлической фольгой при повышенной температуре. Полимерные композиты получают пропиткой наполнителя расплавом полимера с последующим прессованием, прокаткой или экструзией при повышенной температуре и давлении. Используют также методы порошковой металлургии, смешивая шихту из наполнителя и гранул полимера и подвергая затем эту массу спеканию, горячему прессованию или прокатке. Керамические композиты армируют непрерывными волокнами SiC, а также металлическими и керамическими дисперсными частицами. Спеканием измельчённых компонентов в атмосфере инертного газа или в вакууме получают материалы с повышенной прочностью на изгиб, отличающиеся высокой стойкостью к окислению при высоких температурах. Композиты с керамической матрицей из оксидов Al, Be, Mg, карбидов W, Ti и наполнителями из дисперсных частиц тугоплавких металлов (т. н. керметы) огнеупорны при очень высоких температурах (до 2000 °C), прочны при повышенной нагрузке, стойки в химически агрессивных средах.

Используют также методы порошковой металлургии, смешивая шихту из наполнителя и гранул полимера и подвергая затем эту массу спеканию, горячему прессованию или прокатке. Керамические композиты армируют непрерывными волокнами SiC, а также металлическими и керамическими дисперсными частицами. Спеканием измельчённых компонентов в атмосфере инертного газа или в вакууме получают материалы с повышенной прочностью на изгиб, отличающиеся высокой стойкостью к окислению при высоких температурах. Композиты с керамической матрицей из оксидов Al, Be, Mg, карбидов W, Ti и наполнителями из дисперсных частиц тугоплавких металлов (т. н. керметы) огнеупорны при очень высоких температурах (до 2000 °C), прочны при повышенной нагрузке, стойки в химически агрессивных средах.

Композиционные материалы широко используют в качестве конструкционных, теплозащитных, режущих, износостойких, электротехнических и других материалов в строительстве, машиностроении, атомной и металлургической промышленности.

Энциклопедия «Техника». — М.: Росмэн.

— М.: Росмэн.

2006.

Композиционные материалы

материалы, состоящие из основы (матрицы) и наполнителя (введённых в неё компонентов с заданными свойствами) с сохранившимися границами раздела между ними. Свойства К. м. определяются совокупностью свойств и соотношением входящих в их состав компонентов, в результате чего К. м. могут обладать такими свойствами, которых не имеют компоненты, взятые в отдельности.

По характеру структуры и геометрической форме компонентов, входящих в состав К. м. они подразделяются на волокнистые, дисперсно-упрочнённые, слоистые и гибридные. Матрицей (связующим) и наполнителем (волокнами, частицами и др.) могут быть металлы и сплавы, полимеры, тугоплавкие элементы и соединения. Комбинируя содержание компонентов и их расположение в объёме, можно создавать К. м. с требуемыми механическими (в том числе фрикционными и антифрикционными). электрическими, магнитными, ядерными, химическими, оптическими, теплозащитными и другими свойствами.

Из всех видов К. м. наибольшее распространение получили волокнистые К. м. радиотехнического, теплозащитного и особенно конструкционного назначения. При создании волокнистых К. м. применяются непрерывные и дискретные волокна, нитевидные кристаллы различных веществ и соединений (оксидов, карбидов, боридов, нитридов и др.): стеклянные, кварцевые, асбестовые, углеродные, борные, органические, а также металлические проволоки, отличающиеся высокими значениями прочности и модуля упругости. Армирующие наполнители используются в виде моноволокна и жгутов, нитей, тканей, проволоки, сетки, бумаг и других волокнистых материалов. Прочностные и деформативные характеристики волокнистых К. м. определяются свойствами упрочняющих волокон, их размерами, ориентацией и содержанием в материале. Свойствами матрицы определяются характеристики К. м. в направлениях, отличных от ориентации волокон, характер изменения свойств К. м. при воздействии температуры, атмосферных и других факторов, режимы получения и переработки К. м. в изделия.

м. наибольшее распространение получили волокнистые К. м. радиотехнического, теплозащитного и особенно конструкционного назначения. При создании волокнистых К. м. применяются непрерывные и дискретные волокна, нитевидные кристаллы различных веществ и соединений (оксидов, карбидов, боридов, нитридов и др.): стеклянные, кварцевые, асбестовые, углеродные, борные, органические, а также металлические проволоки, отличающиеся высокими значениями прочности и модуля упругости. Армирующие наполнители используются в виде моноволокна и жгутов, нитей, тканей, проволоки, сетки, бумаг и других волокнистых материалов. Прочностные и деформативные характеристики волокнистых К. м. определяются свойствами упрочняющих волокон, их размерами, ориентацией и содержанием в материале. Свойствами матрицы определяются характеристики К. м. в направлениях, отличных от ориентации волокон, характер изменения свойств К. м. при воздействии температуры, атмосферных и других факторов, режимы получения и переработки К. м. в изделия.

Соотношение между компонентами в К. м. выбирается в зависимости от природы наполнителя и матрицы, структуры и назначения материала. Монолитность К. м. определяется взаимным соответствием компонентов (прочность, удлинение, коэффициент линейного расширения, термодинамическая совместимость и т. д.) и прочностью сцепления между ними, которая зависит от адгезии и полноты контакта фаз на границе раздела волокно — матрица. В целях повышения прочности сцепления по границе раздела и термической стабильности К. м. армирующий наполнитель подвергают физико-химической обработке (аппретирование, травление, активирование) или наносят разделительные покрытия (металлические, пироуглеродные, оксидные, карбидные и т. п.). Многие свойства К. м. могут быть рассчитаны по характеристикам компонентов, их соотношению и расположению в объёме материала с использованием теории механики составных сред.

Волокнистая форма наполнителя и различие в прочностных, деформативных и физических характеристиках волокон и матриц определяют существенную анизотропию свойств К. м. Наибольшая степени анизотропии присуща К. м. с параллельным (однонаправленным) расположением волокон. У таких материалов прочностные и упругие характеристики в направлении ориентации волокон могут на 1—2 порядка отличаться от аналогичных характеристик в поперечном направлении. Регулирование степени анизотропии и свойств К. м. достигается перекрёстным расположением армирующих слоев, созданием структуры с пространственной схемой армирования. Расширение диапазона регулирования свойств К. м. обеспечивается созданием гибридных К. м., содержащих волокна разной природы (например, углеродные и стеклянные), введением в межволоконное пространство нитевидных кристаллов и фольги между слоями волокон.

м. Наибольшая степени анизотропии присуща К. м. с параллельным (однонаправленным) расположением волокон. У таких материалов прочностные и упругие характеристики в направлении ориентации волокон могут на 1—2 порядка отличаться от аналогичных характеристик в поперечном направлении. Регулирование степени анизотропии и свойств К. м. достигается перекрёстным расположением армирующих слоев, созданием структуры с пространственной схемой армирования. Расширение диапазона регулирования свойств К. м. обеспечивается созданием гибридных К. м., содержащих волокна разной природы (например, углеродные и стеклянные), введением в межволоконное пространство нитевидных кристаллов и фольги между слоями волокон.

Уровень рабочих температур К. м. определяется в первую очередь природой матрицы, термостойкостью и термостабильностью её и границы раздела. В промышленности наибольшее распространение получили полимерные К. м. на основе модифицированных, эпоксидных, фенольных, имидных и кремнийорганических связующих в сочетании со стеклянными, углеродными и органическими волокнами (рабочие температуры 150—400(°)С) и металлические К. м. с матрицами на основе алюминиевых, магниевых, титановых и никелевых сплавов с борными, углеродными волокнами, стальной, вольфрамовой проволоками (рабочие температуры 300—1200(°)С). Рабочие температуры дисперсноупрочненных никелевых сплавов достигают 1300(°)С, а К. м. на основе карбидов, нитридов, а также углерод-углеродных К. м., в которых углеродные волокна связаны коксом и пироуглеродом, — 1500—2200(°)С.

м. с матрицами на основе алюминиевых, магниевых, титановых и никелевых сплавов с борными, углеродными волокнами, стальной, вольфрамовой проволоками (рабочие температуры 300—1200(°)С). Рабочие температуры дисперсноупрочненных никелевых сплавов достигают 1300(°)С, а К. м. на основе карбидов, нитридов, а также углерод-углеродных К. м., в которых углеродные волокна связаны коксом и пироуглеродом, — 1500—2200(°)С.

К. м. по комплексу характеристик (удельная прочность, удельный модуль упругости, усталостная и длительная прочность, деформационная теплостойкость, демпфирующая способность) превосходят традиционные конструкционные материалы. Полимерные К. м. наряду с конструкционными свойствами обладают рядом специальных свойств — радиотехнических, теплозащитных, электротехнических, фрикционных и т. п.

При изготовлении деталей из К. м. материал и изделие формуются одновременно, при этом изделию сразу придают заданные геометрические размеры. Природа матрицы и тип армирующего наполнителя, конструкция и размеры деталей определяют выбор метода переработки К. м. в изделие, обеспечивающие совмещение волокон и матрицы, ориентацию волокон, уплотнение материала и его отвердевание. Технология изготовления деталей из волокнистых К. м. включает следующие основные операции: подготовка армирующего наполнителя, совмещение наполнителя с матрицей (получение полуфабрикатов — препрегов), сборка и ориентация слоев наполнителя по форме детали, уплотнение и термообработка, механическая обработка.

м. в изделие, обеспечивающие совмещение волокон и матрицы, ориентацию волокон, уплотнение материала и его отвердевание. Технология изготовления деталей из волокнистых К. м. включает следующие основные операции: подготовка армирующего наполнителя, совмещение наполнителя с матрицей (получение полуфабрикатов — препрегов), сборка и ориентация слоев наполнителя по форме детали, уплотнение и термообработка, механическая обработка.

Подготовка армирующего наполнителя включает операции, направленные на подготовку поверхности волокон к совмещению и последующему взаимодействию с матрицами. Среди них: аппретирование и подшлихтовка — нанесение на поверхность минеральных и металлических волокон кремнийорганических и других соединений, обеспечивающее их гидрофобность и химическое взаимодействие с полимерной матрицей; активирование поверхности — обработка борных, углеродных и металлических волокон в жидких и газообразных окислителях, приводящая к окислению и стравливанию поверхностного слоя.

Совмещение армирующего наполнителя с матрицей производится в зависимости от природы матрицы различными способами: нанесением раствора или расплава при прохождении волокна через жидкое связующее, плазменным напылением, пропиткой под вакуумом или давлением, дублированием с фольгой или плёнкой (матрицей) при прокатке. Для улучшения проникновения матрицы в межволоконное пространство применяют принудительную пропитку, например, с помощью роликов или ультразвука.

Для улучшения проникновения матрицы в межволоконное пространство применяют принудительную пропитку, например, с помощью роликов или ультразвука.

Способ сборки и ориентации армирующего наполнителя определяется геометрией деталей и формой армирующего наполнителя или препрега. При использовании тканей, сеток, широких лент применяют ручную выкладку слоев, предварительно раскроенных по шаблонам. Для ориентации армирующего наполнителя в плоских деталях и деталях однозначной кривизны используют специальные выкладочные машины-автоматы с программным управлением. Для деталей, имеющих форму тел вращения или близкую к ним, широко применяется метод намотки, которая производится на многокоординатных станках с программным управлением. Ориентация волокон в профилях различных сечений осуществляется методом протяжки.

Уплотнение материала, обеспечивающее его монолитность и заданное соотношение компонентов, осуществляется при его нагревании в специальной оснастке на гидравлических прессах, автоклавах, гидроклавах, литьевых машинах при давлении от 0,09 до 50 МПа. Для достижения температуры, необходимой для размягчения и сварки металлических К. м. или отверждения полимерных К. м., наряду с традиционными методами применяются нагрев токами высокой частоты, инфракрасный нагрев и нагрев пропусканием электрического тока через токопроводящие волокна К. м.

Для достижения температуры, необходимой для размягчения и сварки металлических К. м. или отверждения полимерных К. м., наряду с традиционными методами применяются нагрев токами высокой частоты, инфракрасный нагрев и нагрев пропусканием электрического тока через токопроводящие волокна К. м.

Механическая обработка К. м. производится алмазным и твердосплавным режущим инструментом при больших скоростях резания и малых подачах. При этом учитывают их особенности: низкую сдвиговую прочность, высокую твёрдость и абразивное действие ряда волокон (борных, стеклянных), низкую теплопроводность К. м. с органическими волокнами. Собирают конструкции из К. м. обычными методами (сваркой, пайкой, клёпкой). При сборке конструкций из полимерных К. м. наряду с клёпкой и установкой болтов широко применяется склеивание. Контроль качества конструкций, изготовленных из К. м., производится неразрушающими методами, позволяющими обнаружить такие дефекты, как искривления, разориентация и повреждение волокон (рентгеновский метод), расслоение, непроклеи, раковины (импедансный, ультразвуковой), трещины (люминесцентный).

К. м. широко используют в авиационно-космической промышленности. Их применяют при изготовлении самолётов и вертолётов, искусственных спутников Земли, ракет-носителей и др. Эффективное направление применения К. м. — использование их в обшивках и обечайках монолитных и трёхслойных конструкций, ёмкостях высокого давления, стержнях и балках. Удельная прочность таких конструкций в 1,5—2 раза выше, чем у аналогов из алюминиевых сплавов. Широкое применение в планёре летательного аппарата деталей и агрегатов из К. м. — одно из основных направлений повышения весовой эффективности новой авиационной техники. Использование К. м. в конструкциях средненагруженных деталей (поверхности управления, створки люков, антенные обтекатели, полы, перегородки салонов) , а также в конструкциях агрегатов (например, стабилизатора, крыла, отсеков фюзеляжа) позволяет не только снизить (на 10—15% и более) массу деталей и агрегатов, но и повысить надёжность их работы. Стекло-, угле- и органопластики находят применение в конструкциях воздушных винтов, несущих и рулевых винтов вертолётов, лопаток компрессоров газотурбинных двигателей. Высокая радиационная стойкость углепластиков и низкий коэффициент линейного термического расширения делают весьма эффективным их применение в космической технике (панели солнечных батарей, корпуса антенн и т. п.).

Высокая радиационная стойкость углепластиков и низкий коэффициент линейного термического расширения делают весьма эффективным их применение в космической технике (панели солнечных батарей, корпуса антенн и т. п.).

Источник: Энциклопедия «Техника». — М.: Росмэн. 2006.

Композиционные материалы

Композитные материалы (Что это такое?)

Композиционные материалы

Материалы будущего — композиционные, «киберзащитные» самовосстанавливающиеся. Стань специалистом!

Композиционные материалы

Композитные материалы — Семён Кишилов | Science-Art Weekend

Композиционные материалы в самолетостроении

Композитные материалы в строительстве

Научим создавать изделия из композитов своими руками

Вебинар «Композитные материалы: технологии производства»

Конструкционные полимерные композиционные материалы. (1977 г.)

Композитные материалы – Семён Кишилов и Валерий Варавка | Научпоп

Пломбировочные материалы: амальгама, композиты, стеклоиономерные цементы. Адгезивные системы

Адгезивные системы

Полимерные композиционные материалы. Мини-курс от Росатом

Чем отличаются композитные материалы от композиционных? #shorts

Композиционные материалы

Ян Поженько – Полимерные и композиционные материалы

Завод композитных материалов — Первая композитная компания — наша производственная сила!

Композитные материалы

Композиционные материалы и композитные конструкции

Что такое композитный материал? — Определение и типы

Что такое композитные материалы?Композитный материал представляет собой комбинацию двух материалов с различными физическими и химическими свойствами. Когда они объединяются, они создают материал, специально предназначенный для выполнения определенной работы, например, для того, чтобы стать прочнее, легче или устойчивым к электричеству. Они также могут улучшить прочность и жесткость.

Причина их использования по сравнению с традиционными материалами заключается в том, что они улучшают свойства своих основных материалов и применимы во многих ситуациях.

Эти составляющие материалы имеют заметно отличающиеся химические или физические свойства и объединяются для создания материала со свойствами, отличными от отдельных элементов. В готовой структуре отдельные элементы остаются отдельными и отчетливыми, что отличает композиты от смесей и твердых растворов.

Типичные инженерные композитные материалы включают:

- Железобетон и каменную кладку

- Композитную древесину, такую как фанера

- Армированные пластмассы, такие как армированный волокном полимер или стекловолокно

- Композиты с керамической матрицей (композитные керамические и металлические матрицы)

- Композиты с металлической матрицей

- и другие современные композитные материалы

Существуют различные причины, по которым предпочтение отдается новым материалам. Типичные примеры включают материалы, которые дешевле, легче, прочнее или долговечнее по сравнению с обычными материалами.

В последнее время исследователи также начали активно включать датчики, приведения в действие, вычисления и связь в композиты, которые известны как материалы для роботов.

Композитные материалы обычно используются для зданий, мостов и конструкций, таких как корпуса лодок, панели для бассейнов, кузова гоночных автомобилей, душевые кабины, ванны, резервуары для хранения, имитация гранита, раковины из искусственного мрамора и столешницы. Они также все чаще используются в общих автомобильных приложениях.

Самые передовые образцы регулярно используются на космических кораблях и самолетах в сложных условиях.

Что такое композиты?Композит представляет собой материал, изготовленный из двух или более составляющих материалов. Эти составляющие материалы имеют заметно отличающиеся химические или физические свойства и объединяются, чтобы создать материал со свойствами, отличными от отдельных элементов.

Проще говоря, композиты представляют собой комбинацию компонентов. В нашей отрасли композиты — это материалы, изготовленные путем объединения двух или более природных или искусственных элементов (с разными физическими или химическими свойствами), которые сильнее как команда, чем как отдельные игроки.

Материалы компонентов не полностью смешиваются или теряют свою индивидуальность; они объединяют и вносят свой вклад в улучшение результата или конечного продукта. Композиты, как правило, разрабатываются с учетом конкретных целей, таких как дополнительная прочность, эффективность или долговечность.

Из чего состоят композиты?

Композиты, также известные как композиты из армированного волокном полимера (FRP), изготавливаются из полимерной матрицы, армированной инженерным, искусственным или натуральным волокном (таким как стекло, углерод или арамид) или другим армирующим материалом.

Матрица защищает волокна от воздействия окружающей среды и внешних повреждений и передает нагрузку между волокнами. Волокна, в свою очередь, обеспечивают прочность и жесткость, укрепляя матрицу и помогая ей противостоять трещинам и изломам.

Композитные материалы Во многих продуктах нашей отрасли полиэфирная смола является матрицей, а стекловолокно — армирующим материалом. Но в композитах используется множество комбинаций смол и армирующих материалов, и каждый материал вносит свой вклад в уникальные свойства готового продукта: мощное, но хрупкое волокно обеспечивает прочность и жесткость, а более гибкая смола придает форму и защищает волокно.

Но в композитах используется множество комбинаций смол и армирующих материалов, и каждый материал вносит свой вклад в уникальные свойства готового продукта: мощное, но хрупкое волокно обеспечивает прочность и жесткость, а более гибкая смола придает форму и защищает волокно.

Композиты FRP могут также содержать наполнители, добавки, материалы сердцевины или отделку поверхности, предназначенные для улучшения производственного процесса, внешнего вида и характеристик конечного продукта.

Натуральные и синтетические композитыКомпозитные материалы могут быть натуральными или синтетическими. Древесина, природный композит, представляет собой комбинацию целлюлозы или древесного волокна и вещества, называемого лигнином. Волокна придают дереву прочность; Лигнин представляет собой матрицу или природный клей, который связывает и стабилизирует его. Другие композиты являются синтетическими (искусственными).

Фанера – искусственный композит, сочетающий в себе натуральные и синтетические материалы. Тонкие слои деревянного шпона склеиваются вместе, образуя плоские листы ламината, которые прочнее натурального дерева.

Тонкие слои деревянного шпона склеиваются вместе, образуя плоские листы ламината, которые прочнее натурального дерева.

Не все пластмассы являются композитами. Фактически, большая часть пластика, используемого в игрушках, бутылках для воды и других привычных предметах, не является композитом. Это чистый пластик. Однако многие виды пластмасс можно армировать, чтобы сделать их прочнее. Эта комбинация пластика и армирования может создать одни из самых прочных и универсальных материалов (для их веса), которые когда-либо разрабатывались технологиями.

Полимерные смолы (такие как полиэфирные, винилэфирные, эпоксидные или фенольные) иногда называют пластмассами.

Краткая история Люди использовали композиты тысячи лет. 3400 г. до н.э. Первые искусственные композиты были изготовлены жителями Месопотамии в Ираке. Старое общество склеивало деревянные полоски друг на друга под разными углами, чтобы получилась фанера.

После этого египтяне около 2181 г. до н.э. начали делать посмертные маски из льна или папируса, пропитанного гипсом. Позже оба общества начали укреплять свои материалы соломой, чтобы укрепить сырцовые кирпичи, глиняную посуду и лодки.

В 1200 году нашей эры монголы начали строить составные арки, которые были невероятно эффективны в то время. Они были сделаны из дерева, сухожилий крупного рогатого скота, рога, бамбука, кости и шелка, скрепленных сосновой смолой.

После промышленной революции синтетические смолы приобрели твердую форму в результате полимеризации. В 1900-х годах это новообретенное знание химических веществ привело к производству различных пластиков, таких как полиэстер, фенол и винил. Затем началась разработка пластмасс, бакелит изготовил химик Лео Бакеланд. Тот факт, что он не проводил электричество и был термостойким, означал, что его можно было широко использовать во многих отраслях промышленности.

1930-е годы были невероятно важным временем для развития композитов. Стекловолокно было представлено Оуэнсом Корнингом, который также основал первую индустрию полимеров, армированных волокном (FRP). Смолы, разработанные в этот период, используются и по сей день, а ненасыщенные полиэфирные смолы были запатентованы в 1936 году. Два года спустя стали доступны более мощные системы смол.

Стекловолокно было представлено Оуэнсом Корнингом, который также основал первую индустрию полимеров, армированных волокном (FRP). Смолы, разработанные в этот период, используются и по сей день, а ненасыщенные полиэфирные смолы были запатентованы в 1936 году. Два года спустя стали доступны более мощные системы смол.

Первое углеродное волокно было запатентовано в 1961 году, а затем стало коммерчески доступным. В середине 1990-х годов композиты стали все более популярными в производственных процессах и строительстве из-за их относительно низкой стоимости по сравнению с ранее использовавшимися материалами.

Композиты на Boeing 787 Dreamliner в середине 2000-х годов подтвердили их использование для высокопрочных приложений.

Различные типы композитных материаловНекоторые распространенные композитные материалы включают:

- Композит с керамической матрицей : Керамика, распределенная по керамической матрице.

Это лучше, чем обычная керамика, поскольку они устойчивы к тепловому удару и разрушению

Это лучше, чем обычная керамика, поскольку они устойчивы к тепловому удару и разрушению - Композит с металлической матрицей : Металл, распределенный по всей матрице

- Железобетон : Бетон, усиленный материалом с высокой прочностью на растяжение, например стальной арматурой

- Бетон, армированный стекловолокном : Бетон, залитый в структуру из стекловолокна с высоким содержанием диоксида циркония

- Прозрачный бетон: Бетон, покрывающий оптические волокна

- Искусственная древесина: Искусственная древесина в сочетании с другими дешевыми материалами. Одним из примеров может быть ДСП. В этом композите также можно найти специальный материал, такой как шпон

- Фанера: Искусственная древесина путем склеивания множества тонких слоев древесины под разными углами

- Искусственный бамбук : Полосы бамбукового волокна, склеенные вместе для изготовления доски.

Это полезный композит, так как он обладает более высокой прочностью на сжатие, растяжение и изгиб, чем древесина.

Это полезный композит, так как он обладает более высокой прочностью на сжатие, растяжение и изгиб, чем древесина. - Паркет: Квадрат из множества деревянных деталей, часто собранных из твердой древесины. Продается как декоративный элемент

- Древесно-пластиковый композит : Либо древесное волокно, либо мука, отлитая в пластик.

- Древесное волокно, связанное цементом. : Минерализованные деревянные детали, отлитые из цемента. Этот композит обладает изоляционными и акустическими свойствами.

- Стекловолокно: Стекловолокно в сочетании с относительно недорогим и гибким пластиком

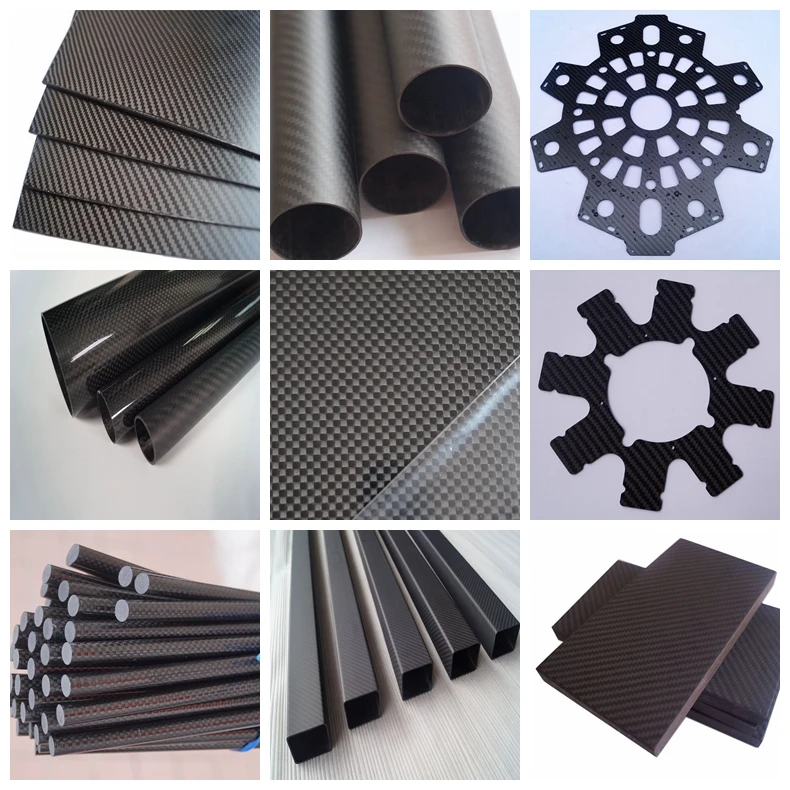

- Полимер, армированный углеродным волокном : Углеродное волокно в пластике с высоким отношением прочности к весу

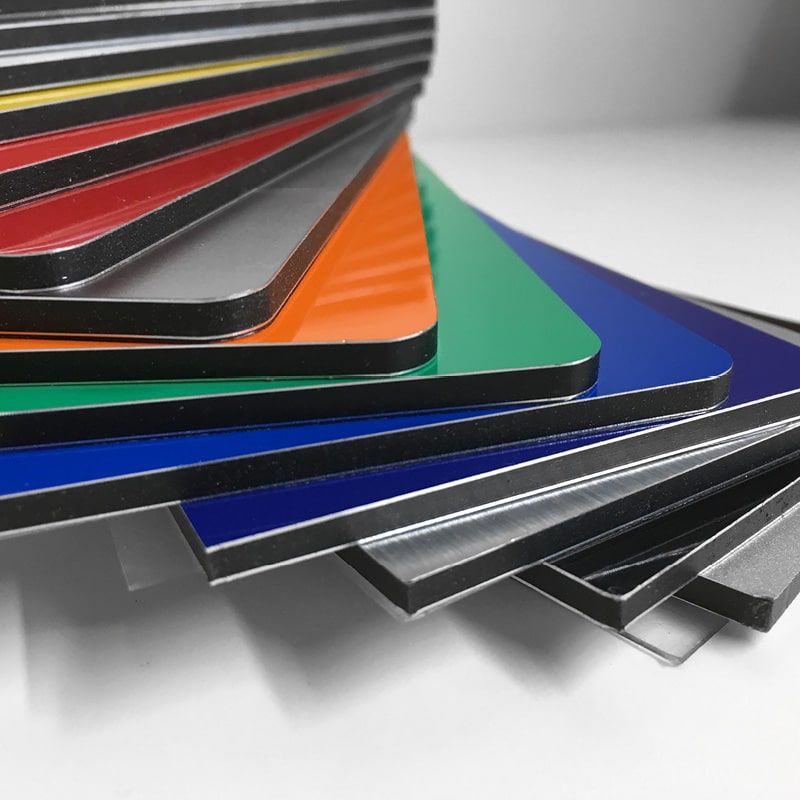

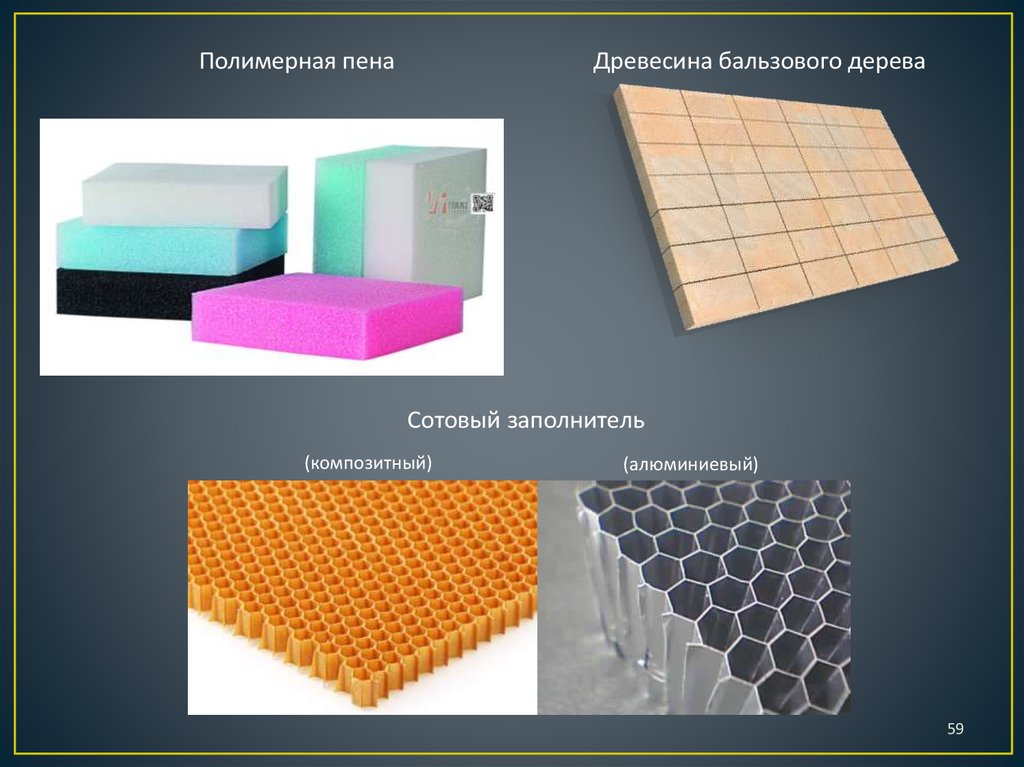

- Сэндвич-панели : различные композиты, накладываемые друг на друга

- Композитные соты : Набор композитов с множеством шестиугольников для формирования формы сот.

- Папье-маше : Бумага, переплетенная клеем. Их можно найти в поделках

- Бумага с пластиковым покрытием : Бумага с пластиковым покрытием для повышения прочности. Примером того, где это используется, являются игральные карты

- Синтактические пены : Легкие материалы, созданные путем наполнения металлов, керамики или пластика микрошариками. Эти баллоны изготавливаются из стекла, углерода или пластика 9.0016

Преимущества композитов

Композиты проникли в нашу повседневную жизнь: они используются в автомобилях, на которых мы ездим, в клюшках для гольфа, которые мы качаем, в трубах, отводящих сточные воды из наших районов, и во многом другом. Некоторые приложения, такие как ракетные корабли, вероятно, не оторвутся от земли без композитных материалов.

Композиты обладают многими преимуществами. Ключевыми среди них являются прочность, легкий вес, коррозионная стойкость, гибкость конструкции и долговечность.

- Сильный. На фунт композиты прочнее других материалов, таких как сталь. Два основных компонента композитов — волокна и смолы — способствуют их прочности. Волокна несут нагрузку, а смолы распределяют вес по композитной детали по мере необходимости.

- Легкий. Композиты имеют малый вес по сравнению с большинством древесины и металлов. Но почему легче легче? Меньший вес способствует экономии топлива в автомобилях и самолетах. А более легкие объекты, от опор линий электропередач до настилов мостов, легче транспортировать и устанавливать.

- Стойкий. Композиты устойчивы к атмосферным воздействиям и агрессивным химическим веществам, которые могут разъедать другие материалы. Это делает их хорошим выбором для приложений, которые сталкиваются с постоянным воздействием соленой воды, токсичных химикатов, колебаний температуры и других суровых условий.

- Гибкий. В композитах можно использовать широкий спектр комбинаций материалов, что обеспечивает гибкость дизайна.

Материалы могут быть изготовлены по индивидуальному заказу, чтобы соответствовать уникальным спецификациям каждого приложения. Композитным материалам также можно легко придать сложные формы.

Материалы могут быть изготовлены по индивидуальному заказу, чтобы соответствовать уникальным спецификациям каждого приложения. Композитным материалам также можно легко придать сложные формы. - Прочный. Проще говоря, композиты долговечны! Конструкции, изготовленные из композитов, имеют долгий срок службы и требуют минимального обслуживания. Многие изделия из композитов, например лодки, эксплуатируются уже более полувека.

Снижение веса является одной из основных причин использования композитных материалов вместо обычных материалов для компонентов. Хотя композиты легче, они также могут быть прочнее других материалов. Например, армированные углеродные волокна могут быть в пять раз прочнее стали марки 1020 и иметь в пять раз меньший вес, что делает их идеальными для конструкционных целей.

Другим преимуществом использования композитного материала по сравнению с обычным типом материала является термическая и химическая стойкость, а также электроизоляционные свойства. В отличие от традиционных материалов, композиты могут иметь несколько свойств, которые редко встречаются в одном материале.

В отличие от традиционных материалов, композиты могут иметь несколько свойств, которые редко встречаются в одном материале.

Композитные материалы, армированные волокном, такие как армированный волокном пластик (композитные материалы из стеклопластика), все чаще используются при разработке и производстве конечной продукции для маркетинга.

Примеры использования композитов:

- Электрооборудование

- Аэрокосмические конструкции

- Инфраструктура

- Трубы и резервуары

- Дома могут быть построены с использованием пластиковых ламинированных балок

6 FAQ2 Часто задаваемые вопросы2

Что такое композитный материал?

Композитный материал представляет собой комбинацию двух материалов с различными физическими и химическими свойствами. Когда они объединяются, они создают материал, специально предназначенный для выполнения определенной работы, например, для того, чтобы стать прочнее, легче или устойчивым к электричеству.

Они также могут улучшить прочность и жесткость.

Они также могут улучшить прочность и жесткость.Что такое композит?

Композит представляет собой материал, изготовленный из двух или более составляющих материалов. Эти составляющие материалы имеют заметно отличающиеся химические или физические свойства и объединяются, чтобы создать материал со свойствами, отличными от отдельных элементов.

Какие примеры композитных материалов?

Примеры композитных строительных материалов включают бетон, армированные пластмассы, цемент, железобетон и композитные деревянные балки. Эти материалы, как правило, долговечны и прочны.

Что является примером композитных материалов?

Примеры композитных материалов:

- Глиняные кирпичи. Что может быть лучше для знакомства с композитами, чем разговор о сырцовых кирпичах

- Дерево. Древесина (и, конечно, деревья) существует уже тысячи лет.

- Стекловолокно.

- Прозрачный бетон.

- Абсорбирующий бетон.

- Кевлар.

- Углеродное волокно.

- Пикрит.

Какие существуют 4 типа композитов?

Композиты обычно классифицируют по типу материала, используемого для матрицы. К четырем основным категориям композитов относятся композиты с полимерной матрицей (PMC), композиты с металлической матрицей (MMC), композиты с керамической матрицей (CMC) и композиты с углеродной матрицей (CAMC).

Какие существуют основные типы композитных материалов?

Существует множество типов композитных материалов, таких как пластик, армированный углеродным волокном, алюминий, армированный стекловолокном, композиты с углеродными нанотрубками и многие другие. Другие типы композитов включают композиты с металлической матрицей и композиты с керамической матрицей.

Композит сделан из пластика?

Не все пластмассы являются композитами.

Эта комбинация пластика и армирования позволяет производить одни из самых прочных и универсальных материалов (для своего веса), когда-либо разработанных с помощью технологий. Полимерные смолы (такие как полиэфирные, винилэфирные, эпоксидные или фенольные) иногда называют пластмассами.

Эта комбинация пластика и армирования позволяет производить одни из самых прочных и универсальных материалов (для своего веса), когда-либо разработанных с помощью технологий. Полимерные смолы (такие как полиэфирные, винилэфирные, эпоксидные или фенольные) иногда называют пластмассами.Что такое составной пример?

В математике составные числа можно определить как целые числа, имеющие более двух делителей. Целые числа, не являющиеся простыми, являются составными числами, поскольку они делятся более чем на два числа. Например, 4, 6, 8, 9, а 10 — первые несколько составных чисел.

Какие композиты используются?

В настоящее время композиты используются в транспортных средствах и оборудовании, включая панели, рамы, внутренние компоненты и другие детали. Некоторые составные инфраструктурные приложения включают здания, дороги, мосты и сваи.

В чем разница между полимером и композитом?

Однако, согласно имеющейся литературе, ключевое различие между полимерной смесью и композитом заключается в том, что полимерная смесь состоит из смешивания двух или более полимеров для получения однофазного состояния, тогда как композит состоит из комбинации двух или больше элементов, что приводит к многофазной, многокомпонентной системе.

Из каких двух компонентов состоят композитные материалы?

Композитные материалы создаются из отдельных материалов. Эти отдельные материалы известны как составляющие материалы, и существуют две их основные категории. Один — матрица (связующее), а другой — армирование.

Являются ли кирпичи композитными?

Некоторые примеры композитов включают кирпич, стекловолокно, углеродное волокно, бетон, фанеру и кевлар.

Для чего используются композитные материалы?

Самым большим преимуществом композитных материалов является прочность и жесткость в сочетании с легкостью. Выбирая подходящую комбинацию армирующего и матричного материала, производители могут добиться свойств, точно соответствующих требованиям к конкретной конструкции для конкретной цели.

Каковы недостатки композитных материалов?

Недостатки:

- Стеклопластик.

- Дорогой материал.

- Требуется специализированный производственный процесс.

- Необходима высококачественная форма.

- УГЛЕРОДНОЕ ВОЛОКНО.

- Очень дорогой материал.

- Доступен только в черном цвете.

- Требуются узкоспециализированные производственные процессы.

В чем разница между композитом и сплавом?

И сплавы, и композиты представляют собой смесь различных элементов. Основное различие между сплавами и композитами заключается в составе двух материалов. Сплав должен иметь в своем составе как минимум один металл, в то время как композиты не имеют металлических компонентов.

Что такое волокно в композитных материалах?

В композите волокно, удерживаемое на месте матричной смолой, обеспечивает прочность на растяжение, улучшая эксплуатационные свойства конечной части, такие как прочность и жесткость, при минимальном весе.

Каковы преимущества композитных материалов?

Другие ключевые преимущества включают в себя:

- Точность формованных размеров.

Жесткий допуск, повторяемые формовки.

Жесткий допуск, повторяемые формовки. - Химическая стойкость.

- Консолидированные детали и функции.

- Коррозионная стойкость.

- Гибкость дизайна.

- Прочный.

- Высокий модуль упругости при изгибе для высоких нагрузок. Высокая ударная вязкость.

- Высокая эффективность при повышенных температурах.

Является ли фанера композитом?

Фанера сама по себе является основной формой композита, созданного путем ламинирования тонких листов дерева вместе для получения более толстого и прочного конечного продукта.

Является ли бетон композитом?

Бетон представляет собой композитный материал, состоящий из мелкого и крупного заполнителя, скрепленных жидким цементом (цементным тестом), который со временем затвердевает (отверждается). Бетон является вторым наиболее используемым веществом в мире после воды и наиболее широко используемым строительным материалом.

Сколько существует типов композитных материалов?

Существует три основных типа материалов с композитной матрицей: Керамическая матрица.

Композиты с керамической матрицей (CMC) представляют собой подгруппу композитных материалов. Они состоят из керамических волокон, встроенных в керамическую матрицу, таким образом образуя керамический материал, армированный керамическим волокном (CFRC).

Композиты с керамической матрицей (CMC) представляют собой подгруппу композитных материалов. Они состоят из керамических волокон, встроенных в керамическую матрицу, таким образом образуя керамический материал, армированный керамическим волокном (CFRC).Является ли стекловолокно композитом?

Наиболее широко используемым композитным материалом является стекловолокно в полиэфирной смоле, которое обычно называют стекловолокном. Стеклопластик легкий, устойчивый к коррозии, экономичный, легко обрабатывается, обладает хорошими механическими свойствами и имеет более чем 50-летнюю историю.

Что такое композитный материал и его применение?

Композитный материал представляет собой комбинацию двух материалов с различными физическими и химическими свойствами. Когда они объединяются, они создают материал, специально предназначенный для выполнения определенной работы, например, для того, чтобы стать прочнее, легче или устойчивым к электричеству. Они также могут улучшить прочность и жесткость.

Является ли нейлон композитным материалом?

Нейлон является более сложным полимером, чем полипропилен, с полярными группами, присоединенными к его полимерной цепи, что придает нейлону гидрофильный характер. Из-за полярной природы обоих ожидается, что нейлон и древесина могут сочетаться с сильной адгезией, что приведет к получению композитного материала с более высокой жесткостью и прочностью.

В чем разница между композитом и смесью?

Композит представляет собой смесь различных компонентов, а смесь представляет собой смесь двух или более компонентов.

Является ли бетон полимером или композитом?

Полимербетон представляет собой композиционный материал, в котором заполнитель связан вместе в матрице полимерным связующим.

Что такое углеродное волокно?

Углеродное волокно изготовлено из органических полимеров, состоящих из длинных цепочек молекул, удерживаемых вместе атомами углерода. Большинство углеродных волокон (около 90%) изготавливаются из полиакрилонитрила (ПАН).

Небольшое количество (около 10%) производится из искусственного шелка или нефтяного пека.

Небольшое количество (около 10%) производится из искусственного шелка или нефтяного пека.Могут ли композиты заменить сталь?

Композитные материалы обычно используются в конструкциях, требующих высоких механических характеристик. Их высокое соотношение прочности к весу и жесткости к весу способствовало разработке более легких конструкций, которые часто заменяют обычные металлические конструкции.

Что такое композитный материал? | Зачем использовать композиты? | Когда следует использовать композиты?

Важный момент

Что такое композитный материал?

Композитные материалы представляют собой комбинацию двух материалов с различными физическими и химическими свойствами. Когда они объединяются, они образуют материал, специализированный для выполнения определенной функции, например, стать прочнее, легче или устойчивым к молнии.

Они также могут повысить прочность и жесткость. Причина их использования по сравнению с обычными материалами заключается в том, что они улучшают свойства своего основного материала и применимы во многих ситуациях.

Может быть много причин для предпочтения нового контента.

Может быть много причин для предпочтения нового контента.Типичным примером являются менее дорогие, легкие или прочные материалы по сравнению с обычными материалами. В последнее время исследователи начали активно внедрять сенсорные функции, действия, вычисления и коммуникацию в композитные материалы, известные как материалы для роботов.

На нашем веб-сайте мы имеем в виду композиты из армированного волокнами полимера (FRP), обычно с натуральными волокнами, встроенными в углеродную, стеклянную, арамидную, полимерную или полимерную матрицу. Могут использоваться другие матричные материалы, а композиты могут также содержать наполнители или наноматериалы, такие как графен.

Можно использовать множество составных материалов и различных процессов, что делает композиты чрезвычайно универсальными и эффективными. Как правило, они дают более легкое, прочное и долговечное решение, чем традиционные материалы.

Также прочтите: Что такое шкив? | Как работает шкив? | Функция шкива | Типы шкивов | Типы шкивов с плоским ремнем

Зачем использовать композиты?

Одной из основных причин использования композитных материалов вместо традиционных материалов для компонентов является снижение веса.

Хотя композиты легкие, они также могут быть прочнее других материалов; например, армированное углеродное волокно может быть в пять раз прочнее стали марки 1020 и удерживать только одну пятую веса, что делает его более прочным для конструкционных целей.

Хотя композиты легкие, они также могут быть прочнее других материалов; например, армированное углеродное волокно может быть в пять раз прочнее стали марки 1020 и удерживать только одну пятую веса, что делает его более прочным для конструкционных целей.Еще одним преимуществом использования композитов по сравнению с обычными материалами является их термическая и химическая стойкость, а также электроизоляционные свойства. В отличие от традиционных материалов, композиты могут обладать многими свойствами, которые редко встречаются в одном материале.

Композиты, армированные волокном, такие как армированные волокном пластмассы (композиты FRP), находят все более широкое применение при проектировании и производстве конечных продуктов для коммерческого использования. Основной причиной выбора композитных материалов для компонентов является экономия веса за счет их относительной жесткости и прочности.