классификация по принципу действия, типу привода, условиям эксплуатации

Компрессор является агрегатом для сжатия и перемещения различных газов, в том числе и воздуха, на различные приборы и пневмоинструменты. Компрессорную технику широко применяют в промышленности, строительстве, медицине и т.д. Существующие виды компрессоров и их классификация определяют критерии эксплуатации данного оборудования.

Классификация компрессоров по принципу действия

По принципу действия компрессоры классифицируются на объемные и динамические.

Объемные

Это агрегаты, имеющие рабочие камеры, в которых происходит процесс сжатия газа. Сжатие происходит за счет периодического изменения объема камер, соединенных с входом (выходом) аппарата. Чтобы предотвратить обратный выход газа из агрегата, в нем устанавливают систему клапанов, которые открываются и закрываются в определенный момент наполнения и опорожнения камеры.

Динамические

В динамических компрессорах повышение давления газа происходит за счет ускорения его движения.

Важно! Динамические компрессоры отличаются от объемных открытой проточной частью. То есть, при зафиксированном вале его можно продуть в любом направлении.

Виды объемных компрессоров

Компрессорное оборудование объемного типа подразделяется на 3 группы:

- мембранные;

- поршневые;

- роторные.

Мембранные

Имеют в рабочей камере эластичную мембрану, как правило, полимерную. Благодаря возвратно-поступательным движениям поршня мембрана выгибается в разные стороны. В результате движений мембраны объем рабочей камеры меняется. Клапаны в зависимости от положения мембраны либо впускают воздух в камеру, либо выпускают.

Приходить в движение мембрана может от пневматического, мембранно-поршневого, электрического или механического привода.

Важно! В мембранных аппаратах воздух или газ в процессе перемещения через рабочую камеру не контактирует с другими узлами агрегата (кроме мембраны и корпуса).

Благодаря этому на выходе получают газ высокой степени чистоты.

Поршневые

Благодаря наличию кривошипно-шатунного механизма поршень совершает возвратно-поступательные движения в рабочей камере, отчего ее объем то уменьшается, то увеличивается.

Поршневые компрессоры имеют установленные на рабочей камере односторонние клапаны, перекрывающие движение воздуха в обратном направлении. Несмотря на хорошую производительность, поршневые аппараты имеют и недостатки: достаточно высокий уровень шума и заметная вибрация.

Роторные

В роторных компрессорах сжатие воздуха происходит вращающимися элементами — роторами

В таких компрессорах клапаны не устанавливаются. Также конструкция агрегата не содержит узлов, способных вызвать разбалансировку. Благодаря этому он может работать с высокой скоростью вращения ротора. При такой конструкции аппарата величина потока газа достигает высоких значений при небольших габаритах самого компрессора.

Роторные компрессоры подразделяются на несколько подвидов.

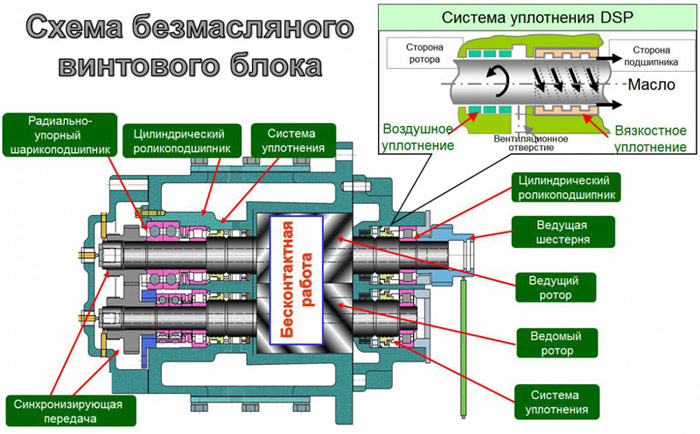

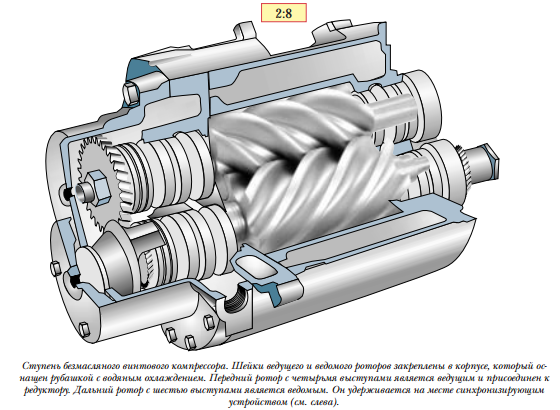

Безмасляные

Имеют ассиметричный профиль винта, повышающий КПД агрегата благодаря уменьшению утечек при сжатии газа. Для обеспечения синхронного встречного вращения роторов применяют внешнюю зубчатую передачу. Во время работы роторы не соприкасаются, и смазка им не требуется, поэтому выходящий из агрегата воздух не имеет никаких примесей

. Для уменьшения внутренних утечек детали агрегата и корпус изготавливаются с высокой точностью. Также безмасляные аппараты могут быть многоступенчатыми, чтобы убрать разность температур воздуха на входе и выходе аппарата, которая ограничивает повышение давления.

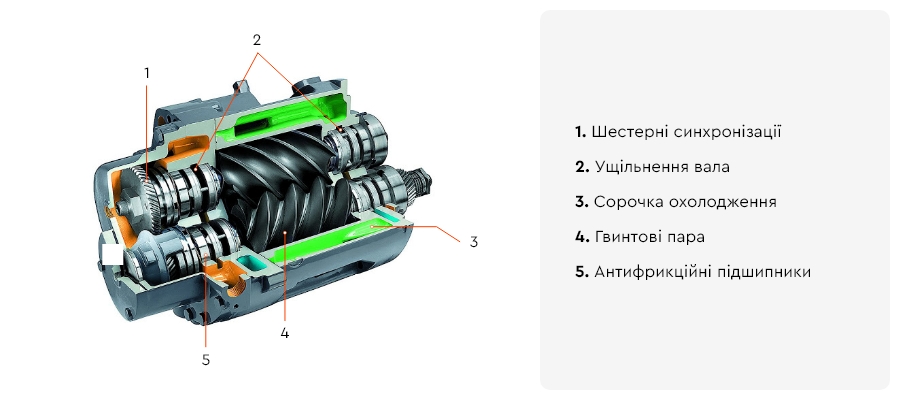

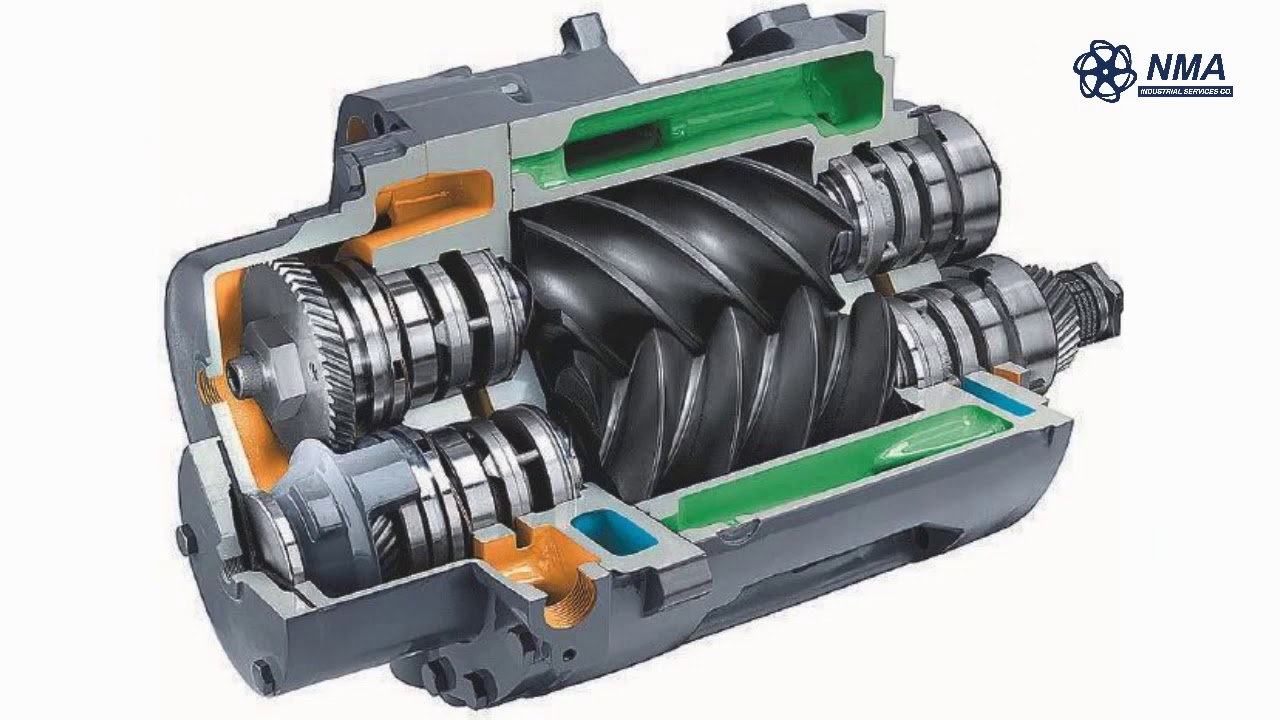

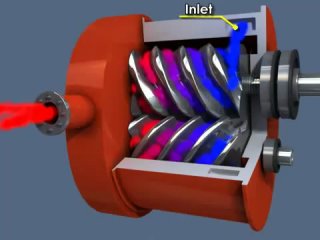

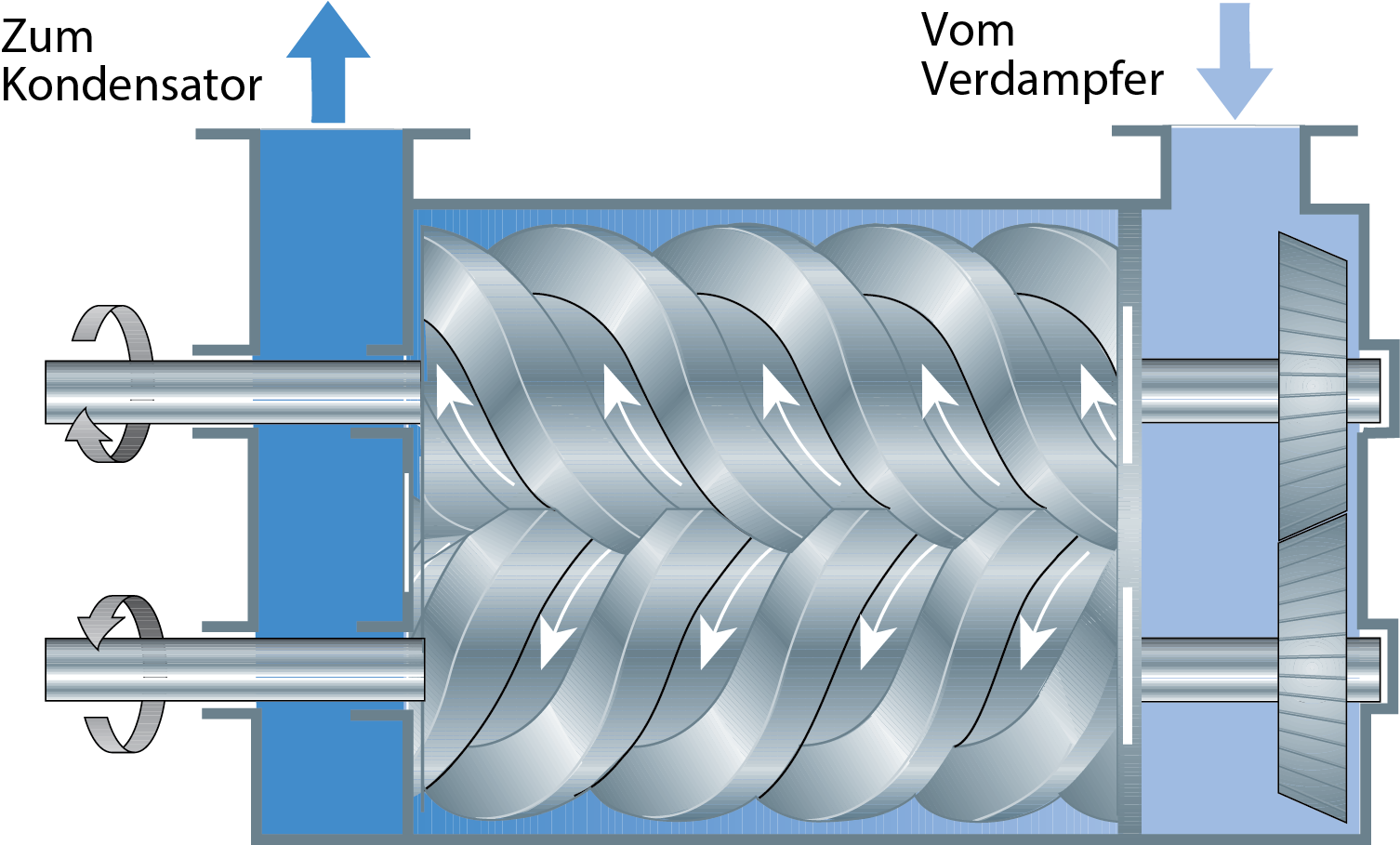

Винтовые

Состоят из одного или нескольких винтов, которые находятся в зацеплении, установленных в герметичном корпусе.

Рабочее пространство создается между корпусом и винтами при их вращении. Данный вид компрессоров отличается хорошей производительностью и беспрерывной подачей воздуха. Для снижения трения между входящими в зацеп винтами, которое увеличивает износ деталей, применяется смазка. Если требуется получить сжатый воздух (газ) без примесей смазочных материалов, то применяются безмасляные винтовые аппараты. В последних, чтобы уменьшить силу трения, подвижные детали изготавливаются

Зубчатые

Данные компрессоры еще называют шестеренчатыми, поскольку их главными деталями являются шестерни. Они при работе вращаются в противоположных направлениях, создавая между зубьями и стенками корпуса рабочую камеру.

Они при работе вращаются в противоположных направлениях, создавая между зубьями и стенками корпуса рабочую камеру.

При вхождении зубьев в зацепление на стороне выходного отверстия агрегата происходит уменьшение объема камеры, вследствие чего воздух под давлением выходит через патрубок. Компрессоры данного типа нашли широкое применение в ситуациях, когда не требуется подача воздуха или газа под высоким давлением.

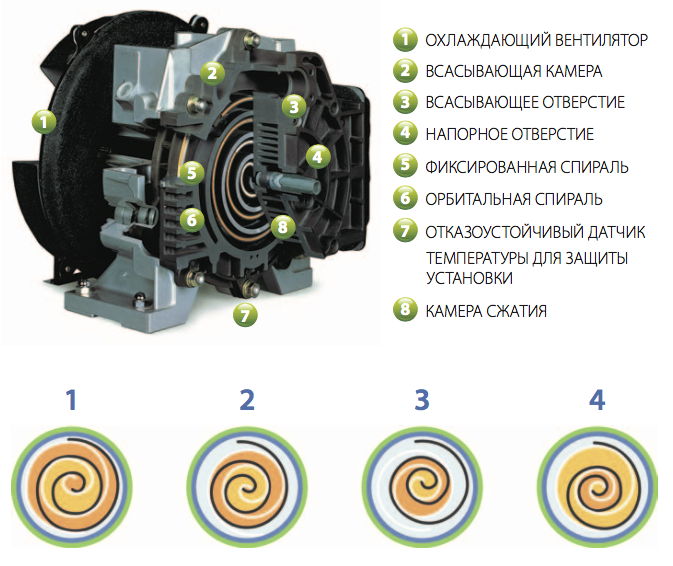

Спиральные

Это разновидность безмасляных компрессоров роторного типа. Спиральные аппараты также сжимают газ в объеме, который уменьшается постепенно.

Главными элементами данного аппарата являются спирали. Одна спираль закреплена неподвижно в копрусе устройства. Другая подвижная, соединена с приводом. Сдвиг по фазе между спиралями равняется 180°, благодаря чему происходит образование воздушных полостей с изменяемым объемом.

Роторно-пластинчатые

Пластинчатый компрессор имеет ротор с прорезанными пазами. В них вставлено определенное количество подвижных пластин. Как видно из рисунка, приведенного ниже, ось ротора с осью корпуса не совпадает.

Как видно из рисунка, приведенного ниже, ось ротора с осью корпуса не совпадает.

Пластины при вращении ротора перемещаются центробежной силой от его центра к периферии и прижимаются к внутренней поверхности корпуса. В результате происходит непрерывное создание рабочих камер, ограниченных соседними пластинами и корпусами ротора и аппарата. За счет смещенных осей изменяется объем рабочих камер.

Жидкостно-кольцевые

В данных агрегатах используюется вспомогательная жидкость

Конструкционные особенности данного аппарата – это смещенные оси ротора и корпуса относительно друг друга. В корпус заливается жидкость, которая принимает форму кольца, прижимаясь к стенкам аппарата вследствие отбрасывания ее лопастями ротора. При этом происходит ограничение рабочего пространства, наполненного газом, между жидкостным кольцом, корпусом и лопатками ротора. Объем рабочих камер изменяется посредством вращающегося ротора со смещенной осью.

Объем рабочих камер изменяется посредством вращающегося ротора со смещенной осью.

Важно! Чтобы перекачиваемый газ не уносил с собой частички жидкости, в жидкостно-кольцевых аппаратах устанавливают узел сепарации, отсекающий влагу из воздуха. Также на устройствах данного типа устанавливается система, обеспечивающая подпитку рабочей камеры вспомогательной жидкостью.

Виды динамических компрессоров

Аппараты с динамическим принципом действия разделяют на осевые, центробежные и струйные. Различаются они между собой типом рабочего колеса и направлением движения потока воздуха.На заметку! Также динамические аппараты еще называют турбокомпрессорами, поскольку конструкция их напоминает турбину.

Осевые аппараты

В осевых компрессорах поток газа движется вдоль оси вращения вала через неподвижные направляющие и подвижные рабочие колеса. Скорость потока воздуха в осевом аппарате набирается постепенно, а преобразование энергии происходит в направляющих.

Для осевых компрессоров характерны:

- высокая скорость работы;

- высокий КПД;

- высокая подача потока воздуха;

- компактные размеры.

Центробежные агрегаты

Центробежные компрессоры имеют конструкцию, обеспечивающую радиальный выходной поток воздуха. Поток воздуха, попадая на вращающееся рабочее колесо с радиально расположенными крыльчатками, за счет центробежных сил выбрасывается к стенкам корпуса. Далее, воздух перемещается в диффузор, где и происходит процесс его сжатия.

Центробежные аппараты не имеют узлов с возвратно-поступательными движениями, поэтому обеспечивают равномерный поток воздуха, силу которого можно регулировать. Также данный тип агрегатов отличается долговечностью и экономичностью.

Струйные компрессоры

В аппаратах струйного принципа действия для увеличения давления газа (пассивного) используется энергия активного газа.

Для этого к устройству подводится 2 потока газа: один с низким давлением (пассивный), а второй – с высоким (активный). На выходе из устройства образуется газовый поток с давлением выше пассивного, но меньшим, чем у активного газа.

На выходе из устройства образуется газовый поток с давлением выше пассивного, но меньшим, чем у активного газа.

Важно! Отличительной особенностью струйных компрессоров является простота конструкции, отсутствие подвижных деталей, высокая надежность.

Классификация компрессоров по другим параметрам

Кроме классификации компрессоров по принципу сжатия, принято разделять данные агрегаты по следующим параметрам:

- Тип привода. Компрессоры могут работать как с электродвигателями, так и с двигателями внутреннего сгорания (ДВС). Соответственно, аппараты бывают с прямой передачей (коаксиальные) и с ременным приводом. Как правило, компрессор с прямым приводом – это агрегат бытового назначения. Коаксиальный компрессор привлекает потребителя доступной ценой и широко используются на дачах в гаражах и т.д., поскольку давление воздуха, выдаваемое аппаратом, не превышает 0,8 МПа. Если сравнивать бензиновый и дизельный компрессор, то последний является более надежным в эксплуатации.

Также дизель имеет более простое устройство и легок в обслуживании.

Также дизель имеет более простое устройство и легок в обслуживании. - Система охлаждения. Аппараты бывают с жидкостным и воздушным охлаждением или вообще без него.

- Условия эксплуатации. Аппараты могут быть стационарными, работающими только в помещении от электросети, и передвижными (переносными), работа которых допускается на открытом воздухе и при низких температурах. Например, передвижные компрессоры с двигателем внутреннего сгорания широко используются в местах, где нет централизованного электроснабжения.

- Конечное давление. По данному параметру аппараты подразделяют на четыре группы. Агрегаты низкого давления (0,15-1,2 МПа) используются в составе установок для сжатия газов (воздуха). Устройства среднего давления (1,2-10 МПа) применяются для разделения, транспортировки и сжижения газов в нефтеперерабатывающей, газовой и химической промышленности. Аппараты высокого давления (10-100 МПа) и сверхвысокого давления (свыше 100 МПа) используются в установках для синтеза газов.

- Производительность. Указывается в единицах объема за определенных промежуток времени (м3/мин). Производительность агрегата напрямую зависит от таких параметров, как скорость вращения вала, диаметр цилиндра, длина хода поршня. По производительности принято разделять аппараты на 3 категории: малая – до 10 м3/мин; средняя – от 10 до 100 м3/мин; большая – свыше 100 м3/мин.

Кроме всего, компрессоры подразделяются в зависимости от области применения на агрегаты общего назначения, нефтехимические, химические, энергетические и т.д.

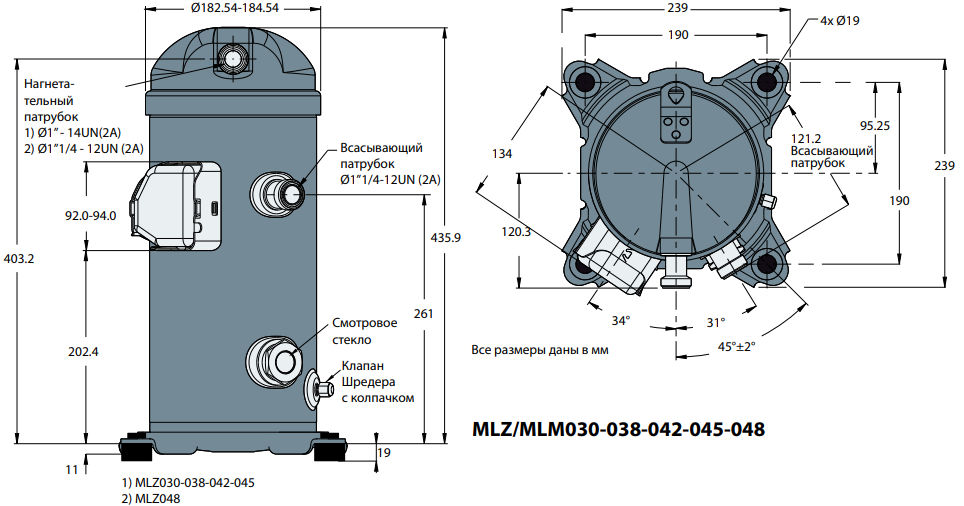

Спиральный компрессор: принцип работы, преимущества, выбор

Спиральные компрессоры стоят недешево, так как выполняются с обязательным требованием минимальных допусков и высокой точностью обработки элементов. Однако эти устройства имеют массу достоинств, которых не могут предложить нагнетатели другого типа. Спиральные компрессоры крайне тихие, и в выходном тракте воздух абсолютно не содержит масла. Если добавить к этому низкую стоимость обслуживания, становится понятно, почему все больше частных лиц и компаний тщательно исследуют рынок предложений агрегатов именно такого класса.

Однако эти устройства имеют массу достоинств, которых не могут предложить нагнетатели другого типа. Спиральные компрессоры крайне тихие, и в выходном тракте воздух абсолютно не содержит масла. Если добавить к этому низкую стоимость обслуживания, становится понятно, почему все больше частных лиц и компаний тщательно исследуют рынок предложений агрегатов именно такого класса.

Устройство и принцип работы

Основной рабочий орган, как следует из названия класса агрегатов — архимедова спираль. В компрессоре их две. Одна статическая и неподвижна, может выполняться на элементах корпуса, если речь идет об устройстве с внешним приводом. Вторая спираль вращается на валу. Принцип работы агрегата следующий:

- во время вращения рабочей спирали между ее концом и стенками стационарного элемента отсутствует зазор;

- в процессе оборачивания образуется зона сжатия, по мере поступления к центру спирали воздух сжимается;

- сжатое рабочее тело выбрасывается в выходной тракт.

Такой процесс работы считается одним циклом спирального компрессора. Он повторяется многократно, так как число оборотов на валу привода может достигать тысяч в минуту. Процесс сжатия стабилен, у него нет резких бросков давления в пределах одного цикла, как это происходит в поршневых компрессорах.

Данная схема функционирования реализуется путем смещения осей спиралей, рабочей и неподвижной. Это называется эксцентриковым расстоянием.

На заметку! В некоторых компрессорах предусматривается регулировка, изменение показателя смещения, как для настройки предельного выходного давления, так и для обеспечения нулевого цикла без нагнетания.

Преимущества спиральных компрессоров

Одно из преимуществ спирального компрессора, а именно стабильность подачи, уже упомянуто выше. На практике это означает, что в выходном воздушном потоке нет биений, что улучшает режимы работы потребителя, например, пневматического инструмента, действующего со значительными усилиями.

Пользователь получает дополнительный плюс. Минимальные показатели биения потока и стабильная подача воздуха означают, что спиральный компрессор работает очень тихо. На практике, показатель звукового давления может находиться на уровне 5-10 Дб, что весьма ценно в медицинском оборудовании, системах кондиционирования. Кроме этого, у компрессоров спирального класса есть и другие преимущества.

Минимальные потери

Спиральный компрессор при близком к нулевому износу антифрикционных уплотнителей, нейтрализующих зазор между рабочими элементами, показывает отсутствие потерь массы газа в пределах одного цикла. Это открывает устройству широкие возможности применения в разнообразных дозаторах. Они используются в оборудовании для приготовления газовых смесей с контролируемым составом.

Нулевой мертвый объем

Характеристика мертвого объема есть у поршневых компрессоров. У спиральных этот показатель равен нулю. Весь объем рабочего блока выполняет свои функции с максимальными показателями эффективности.

Нулевые гидравлические потери

Спиральные компрессоры (классического конструкционного решения) безмасляные, у них нет редукторов и преобразователей момента. В результате вся энергия, переданная системой привода, идет на сжатие газа, без гидравлических потерь в любых режимах эксплуатации.

Минимальный теплообмен

При сжатии газ нагревается. Если это тепло будет уходить в окружающую среду или связанные части механизмов, это может повлиять на количество вариантов использования компрессора. У спиральных установок не происходит теплообмен с окружающей средой.

Минимальные потери на трение

Единственные потери на трение, которые существуют в компрессорах рассматриваемого типа, наблюдаются в точках прохода конца рабочей спирали, ее контакта с антифрикционным уплотнителем. Их уровень ничтожен. Поэтому можно считать, что общие потери на трение в рамках всего устройства равны нулю.

Их уровень ничтожен. Поэтому можно считать, что общие потери на трение в рамках всего устройства равны нулю.

Одновременный забор и выпуск

Конструкция спиралей компрессора такова, что при рабочем цикле (одном обороте движущегося элемента) момент забора воздуха и его выброс в нагнетательный тракт происходит одновременно. Это значит, что двигатель привода может работать в стабильном режиме, без бросков отбора мощности.

Коэффициент подачи

У спирального компрессора нет перетечек, неполного выброса газа или газообмена по зазорам (как пример, основные потери в поршневых установках происходят на уплотнительных кольцах в цилиндре). В идеальном случае, при нулевом износе уплотнителей, он показывает коэффициент передачи, равный 1.

Важно! На практике, по результатам опытных исследований, был установлен несколько меньший коэффициент. Так, спиральные установки показывают 0,92 при отрицательных температурах в -10 градусов Цельсия, 0,94 при нуле градусов, 0,95-0,98 при положительных температурах.

При этом коэффициент передачи тем выше, чем значительнее производительность установки.

Есть еще несколько технологических показателей, по которым спиральные нагнетатели обходят конкурентов. В обывательской формулировке можно описать их преимущества достаточно просто.

- Спиральные компрессоры показывают коэффициент подачи на 20-30% выше, чем у поршневых установок.

- При высоких температурах (более +10 градусов) у них на 10-15% выше КПД.

- Спиральные компрессоры очень тихие, не вносят примеси в воздух, формируют стабильный поток без заметного биения пара.

Разновидности

Можно привести множество разновидностей и моделей спиральных компрессоров. Они отличаются конструкционными особенностями, типом рабочего элемента, уровнем герметизации, базовым назначением и другими характеристиками. Различают одно и двухступенчатые устройства, есть агрегаты горизонтального и вертикального размещения.

Различают одно и двухступенчатые устройства, есть агрегаты горизонтального и вертикального размещения.

Компрессоры могут иметь классическую спираль Архимеда, эвольвентный элемент, кусочно-окружной и другие конфигурации рабочего органа. Есть полностью герметичные устройства, безсальниковые и негерметичные сальниковые. Различают агрегаты сухого сжатия и маслозаполненные. Устройства отличаются требованиями к приводу или мощностью, максимальным давлением на выходе, производительностью и рекомендациями к охлаждению.

Советы по выбору

Чтобы правильно выбрать спиральный компрессор, следует ознакомиться с ассортиментом, ценами, назначением и характеристиками продукции. Последний критерий стоит рассмотреть более подробно.

Тип привода

Самая распространенная категория спиральных компрессоров оснащается электрическим двигателем. Это самодостаточные устройства. Сегодня можно приобрести нагнетатели с дизельными и бензиновыми двигателями. Для некоторых категорий пользователей будет интересен агрегат, к которому можно подключить внешний привод.

Метод передачи крутящего момента

Сегодня основной передачей в спиральных компрессорах является ременная (клиноременная). Но у нее есть один недостаток: со временем ремень растягивается и может проскальзывать в моменты, когда на потребителе резко растет нагрузка и обратное давление на компрессор.

Более надежна зубчато-ременная передача, но она требует точной настройки. Без этого ремень не отработает положенный срок службы. Передача данного типа показывает близкие к нулевым проскальзывания, стоит доступные деньги.

Коробки передач и другие шестеренчатые узлы максимально надежны и долговечны, но они не дают свободы в установке привода. Однако если хочется получить нулевые показатели проскальзывания при любой нагрузке, преобразования момента, предсказуемость поведения и простоту обслуживания — без шестеренчатой передачи не обойтись.

Входной фильтр

Износ антифрикционных уплотнителей зависит не только от характеристик спирального компрессора. Его резко увеличивает пыль и другие механические включения в поток забираемого воздуха. Поэтому, несмотря на факт, что фильтр очистки негативно влияет на производительность, разумно рассмотреть компрессор с такой комплектацией. Он покажет срок службы до момента обслуживания, максимально соответствующий заявленному производителем.

Его резко увеличивает пыль и другие механические включения в поток забираемого воздуха. Поэтому, несмотря на факт, что фильтр очистки негативно влияет на производительность, разумно рассмотреть компрессор с такой комплектацией. Он покажет срок службы до момента обслуживания, максимально соответствующий заявленному производителем.

Динамический клапан

Динамический клапан предотвращает обратное движение воздуха. Например, из-за высокого давления на стороне потребителя при отключенном приводе регулируемого компрессора. Этот узел не является обязательным, однако он резко повышает предсказуемость подсистемы нагнетания воздуха в целом.

Регулировка

Регулируемые компрессоры путем изменения эксцентрикового расстояния рабочей и стационарной спирали позволяют настраивать показатель максимума выходного давления. Кроме этого, нагнетатели данного типа способны работать в нулевом цикле (вентилирование) или без подачи. Подобная опция будет стоить немалых денег, однако в некоторых вариантах применения компрессора может быть весьма привлекательна.

Последнее, на что стоит обратить внимание покупателя — материал антифрикционных уплотнителей и их доступность в розничной продаже. По сути, это практически единственная деталь компрессора, которую требуется периодически менять.

Совет! При выборе спирального нагнетателя стоит внимательно изучить данные производителя, показатель наработки уплотнителей на отказ. Не лишним будет ознакомиться с инструкциями по замене, чтобы понять, можно ли будет провести работы самостоятельно.

Собственно, идею спирального компрессора удалось реализовать только после появления стойких к трению материалов для антифрикционных уплотнителей. Поэтому при рассмотрении агрегатов средней и бюджетной ценовой категории, когда производитель не дает данных наработки на отказ или другой полезной информации — можно ориентироваться на год выхода модели на рынок. Чем она свежее, тем больше вероятность использования надежных и долговечных антифрикционных уплотнителей.

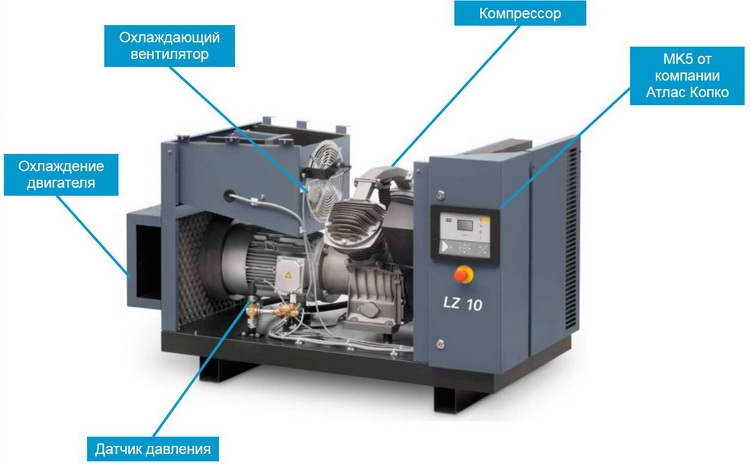

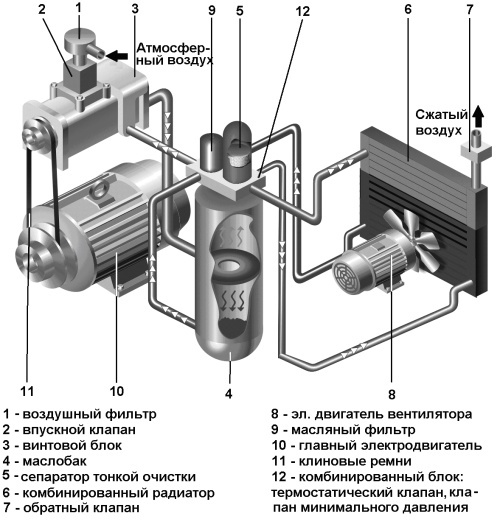

Винтовой компрессор — My wiki sait

Материал из My wiki sait

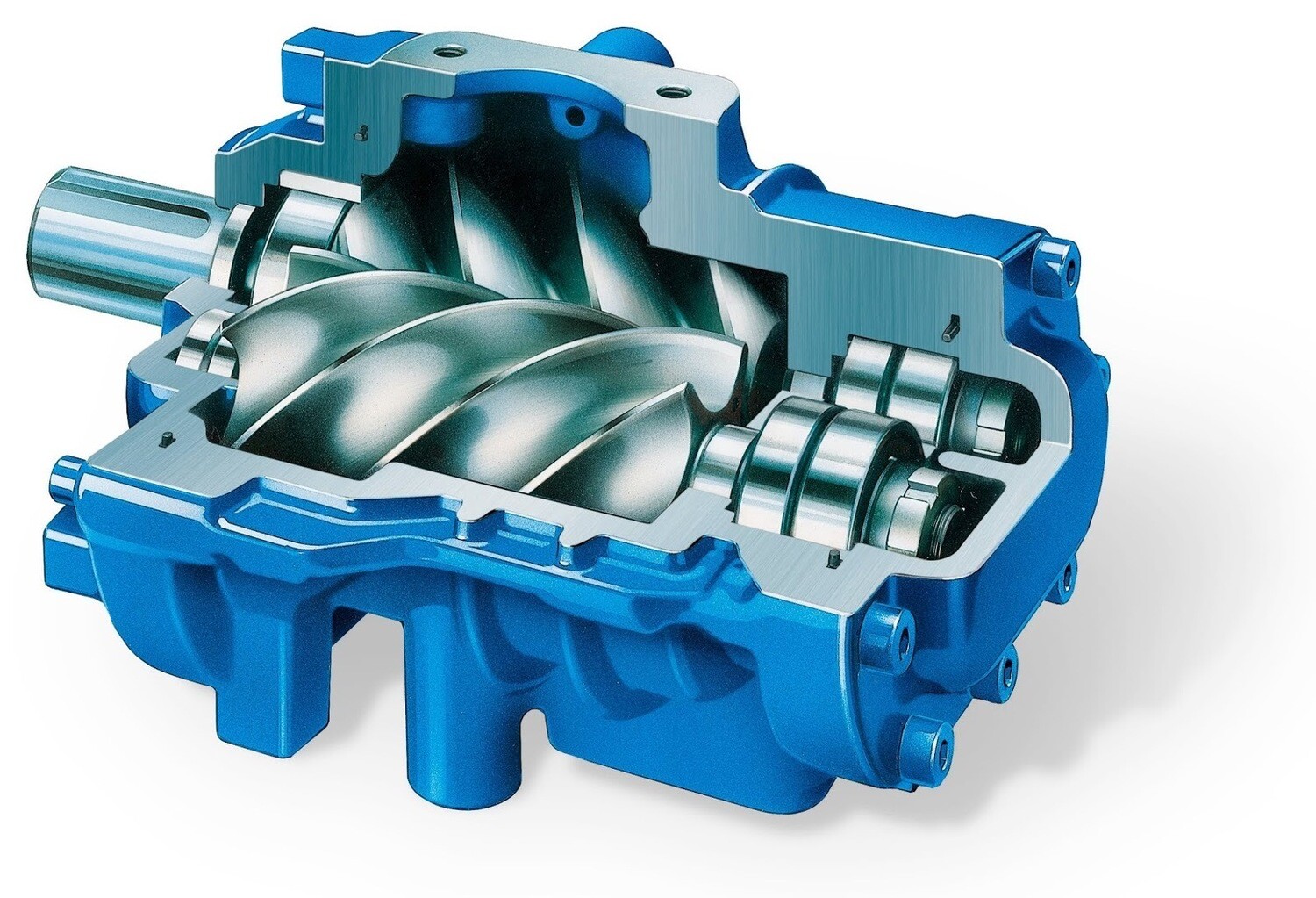

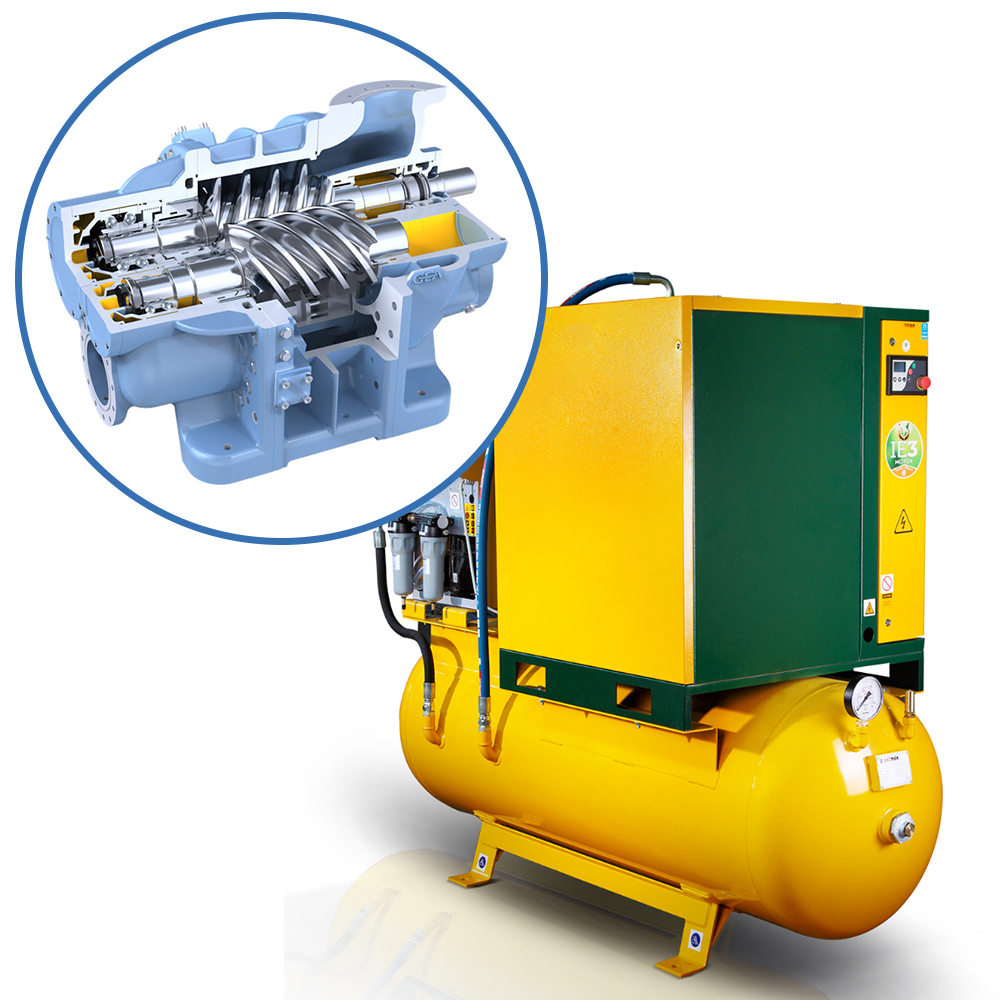

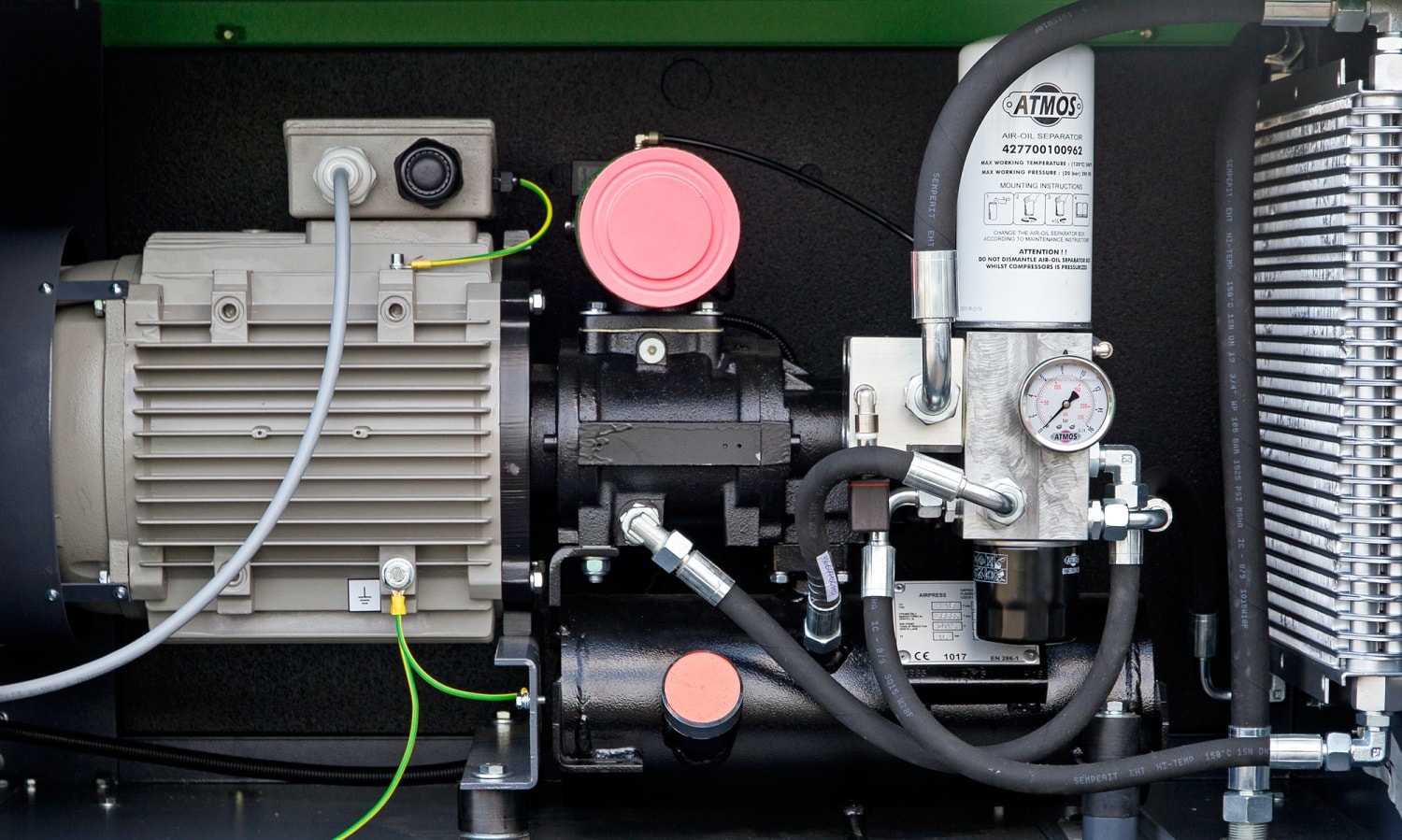

Винтовой компрессорВинтовой компрессор получил широкое распространение благодаря множеству факторов. Его использование предполагает экономию электроэнергии до 30%,а конструкция отличается компактностью и небольшим расходом металла. В настоящее время компрессоры используются во многих отраслях промышленности, они нашли применение в судовых холодильных установках и передвижных компрессорных станциях.

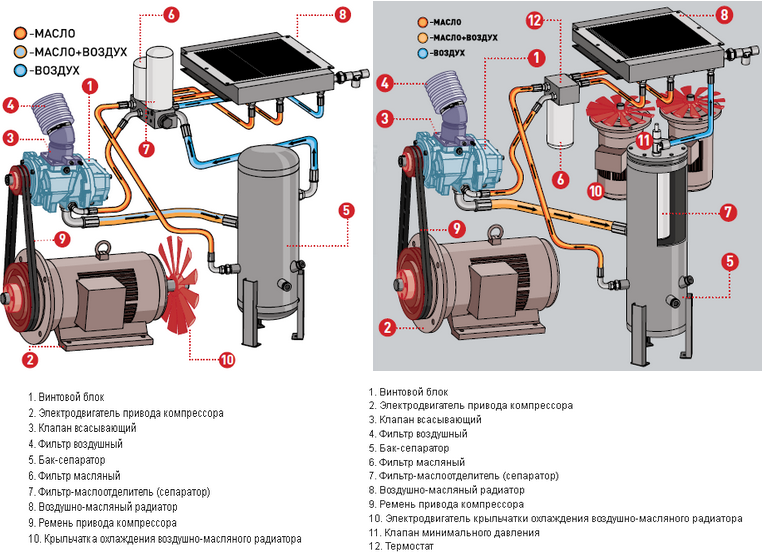

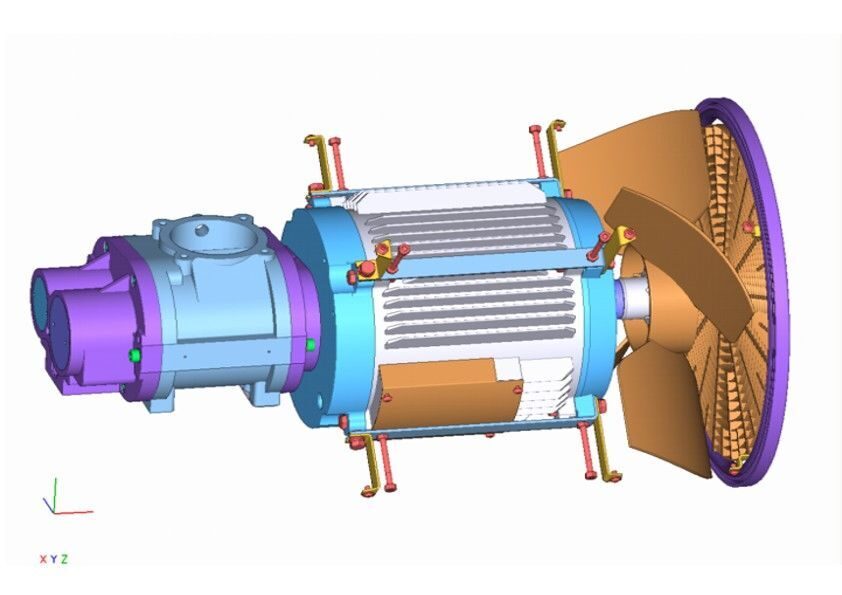

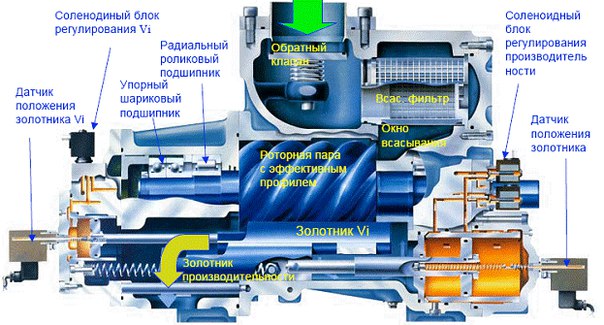

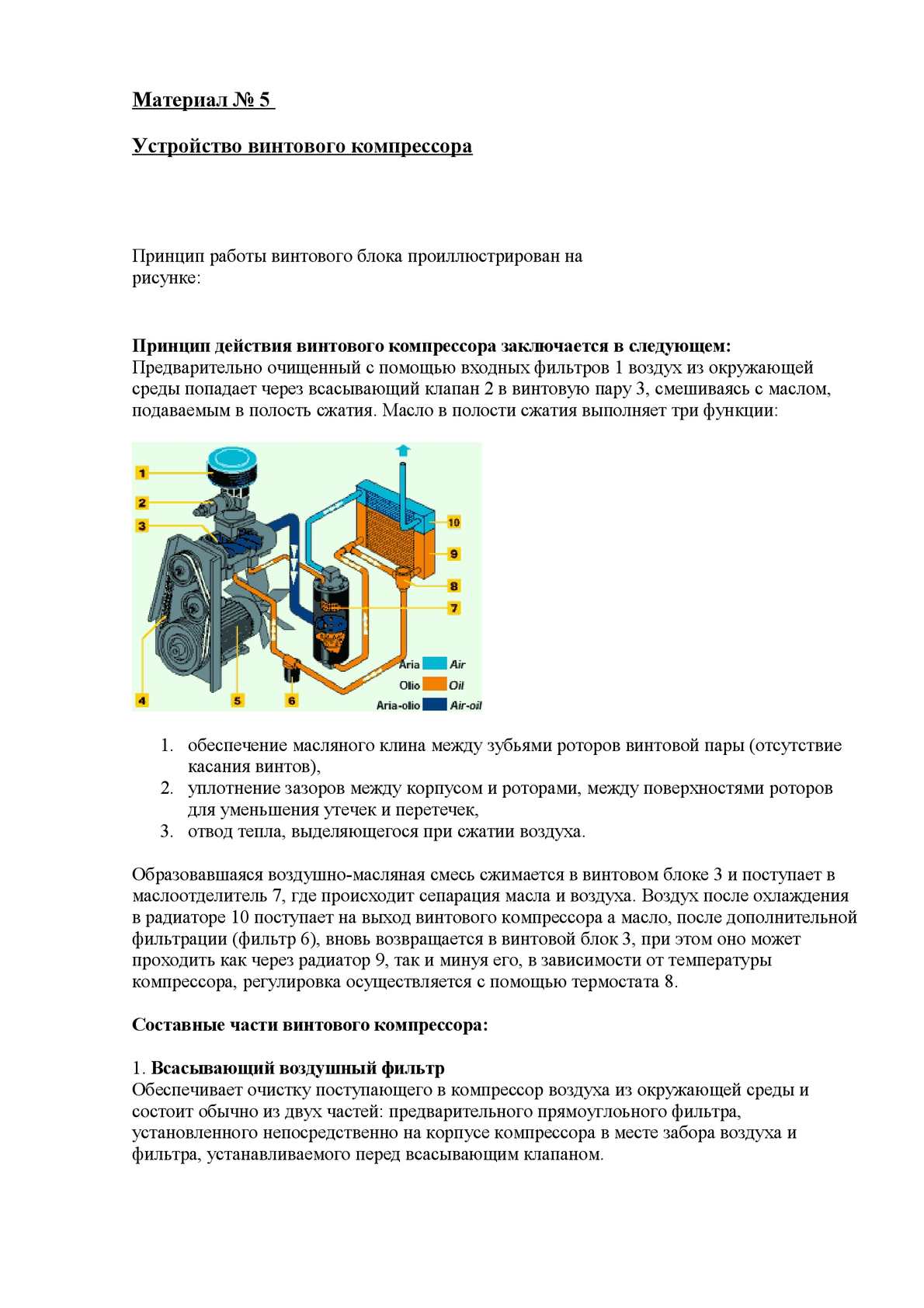

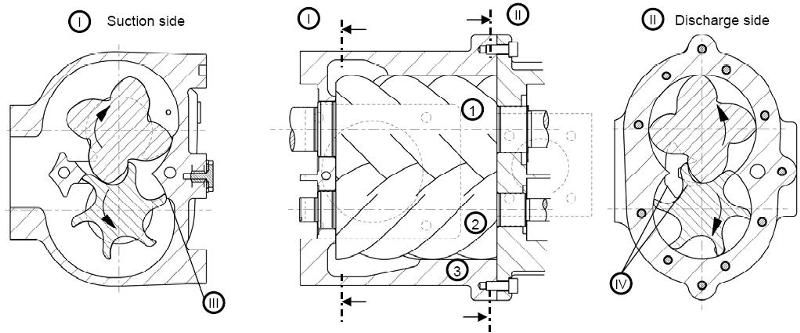

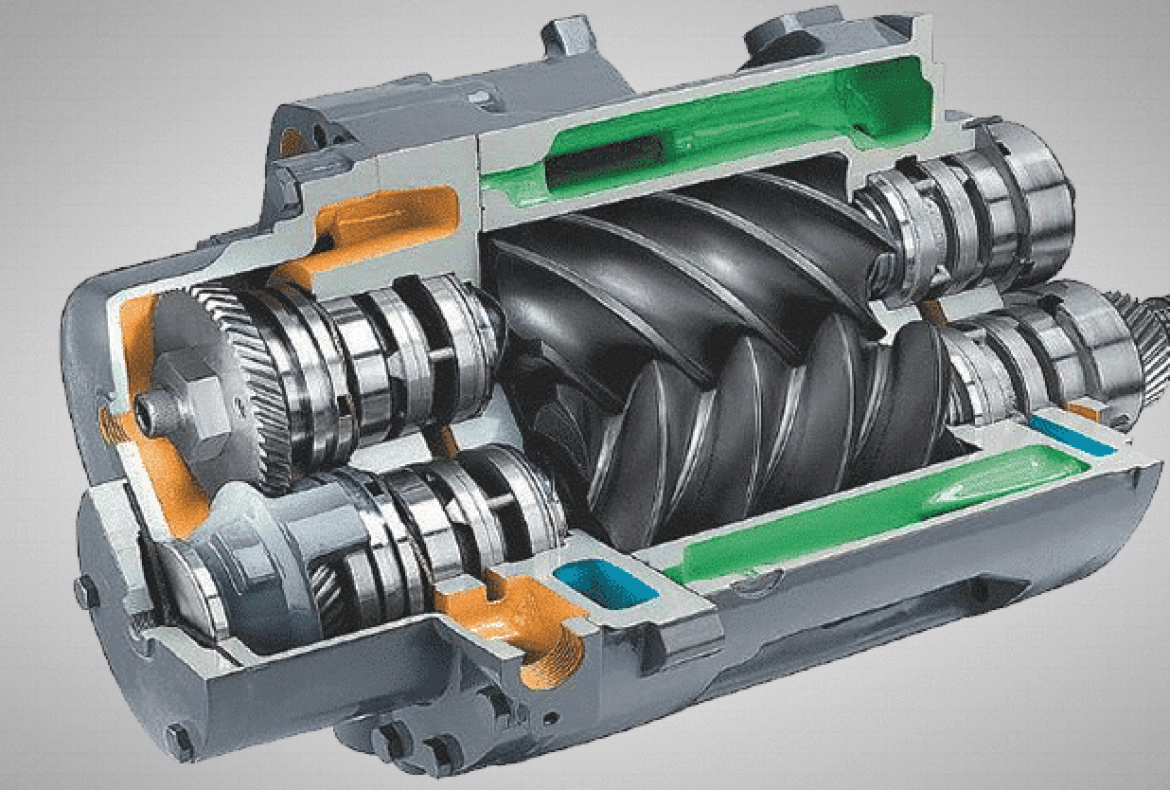

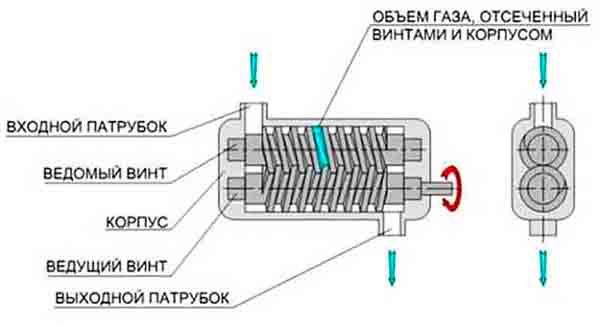

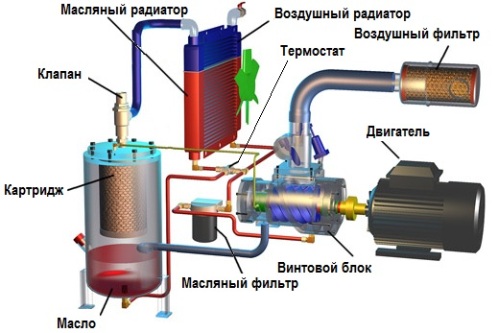

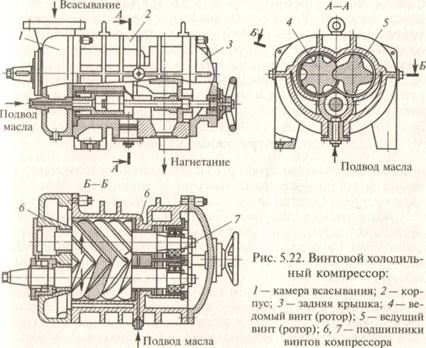

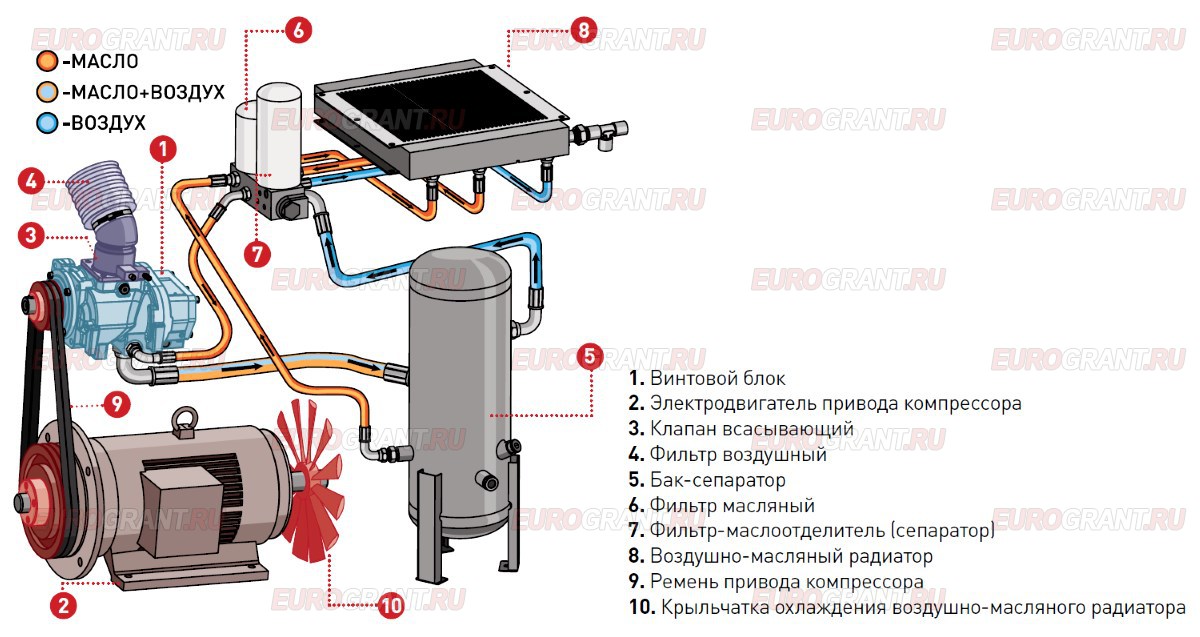

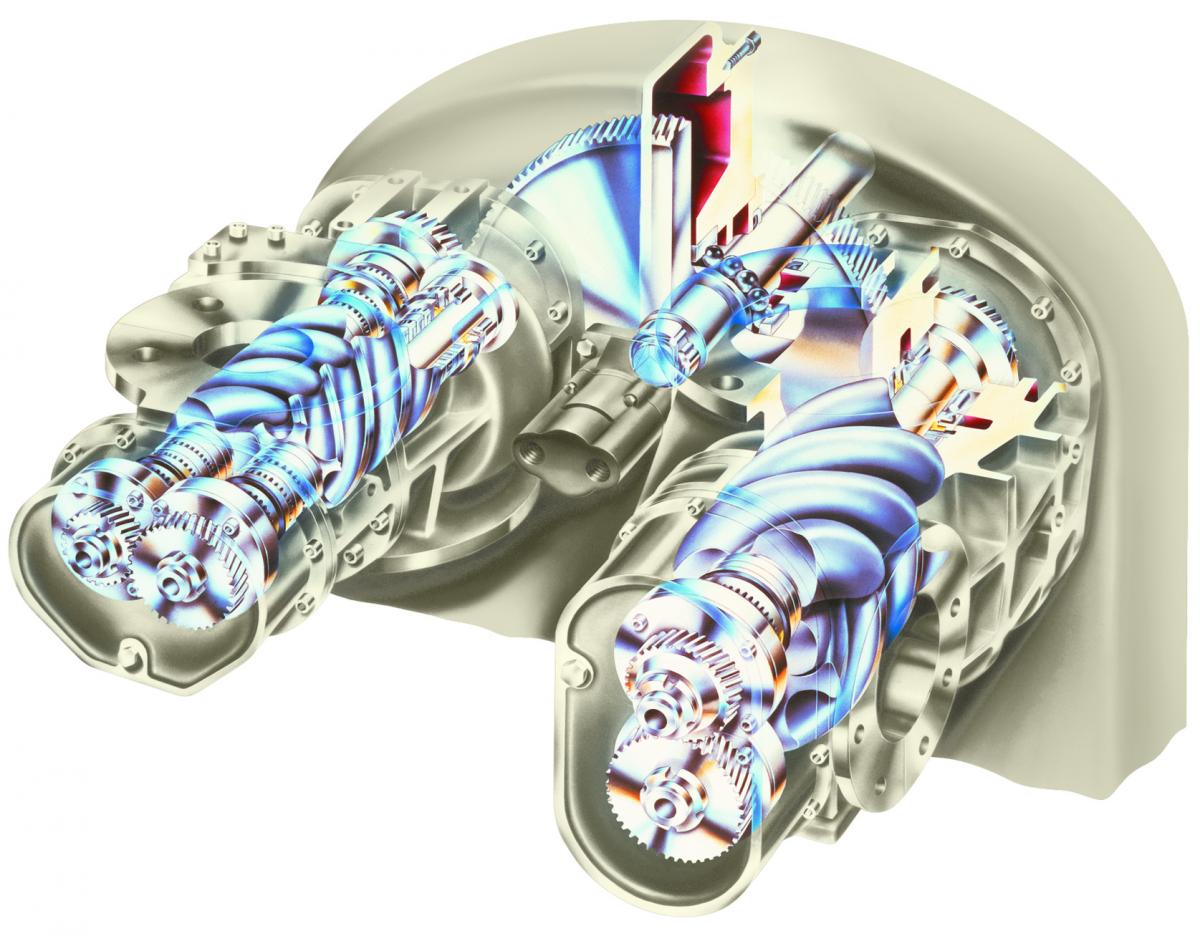

Устройство винтового компрессора

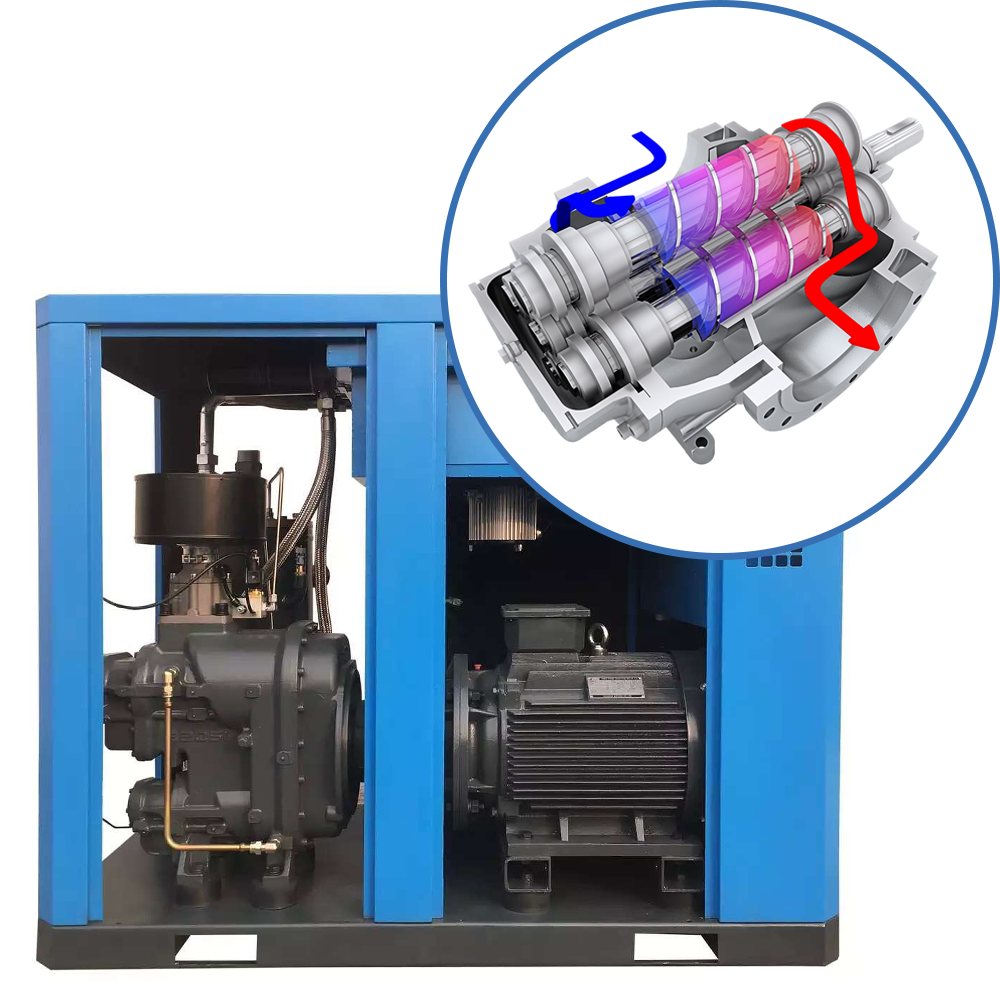

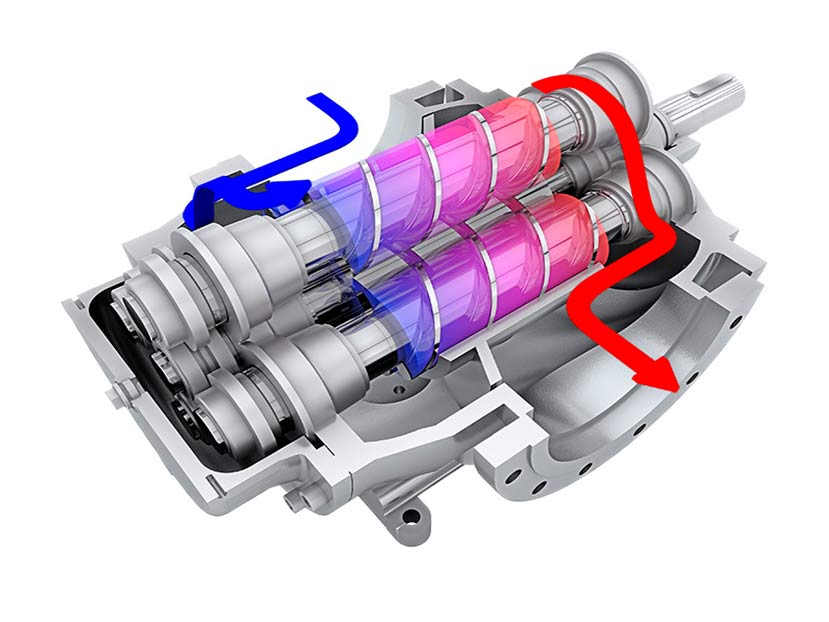

Винтовой компрессор работает на основе двух соединенных роторов, вращающихся в разные стороны. Эти роторы установлены в ассиметричном корпусе. Он предназначен для сжатия воздуха, оно происходит при помощи роторов, винтовой пары, корпусных стенок. При достижения необходимого давления воздух сжимается, всасывается и выпускается.

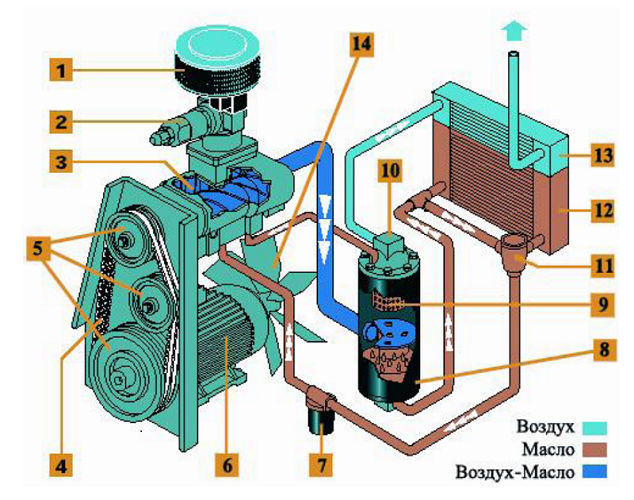

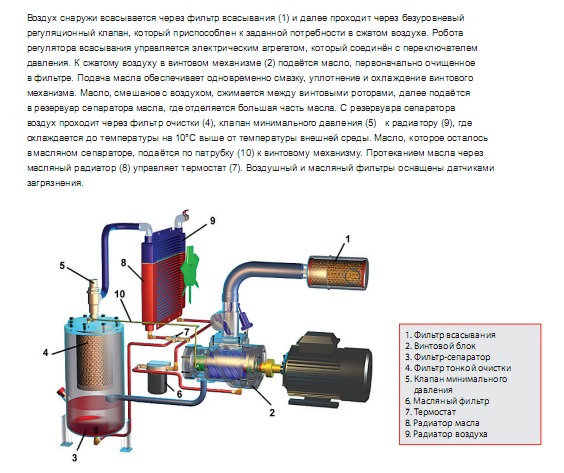

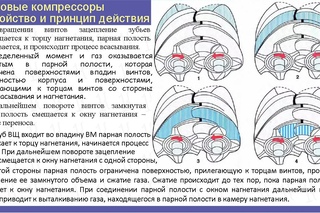

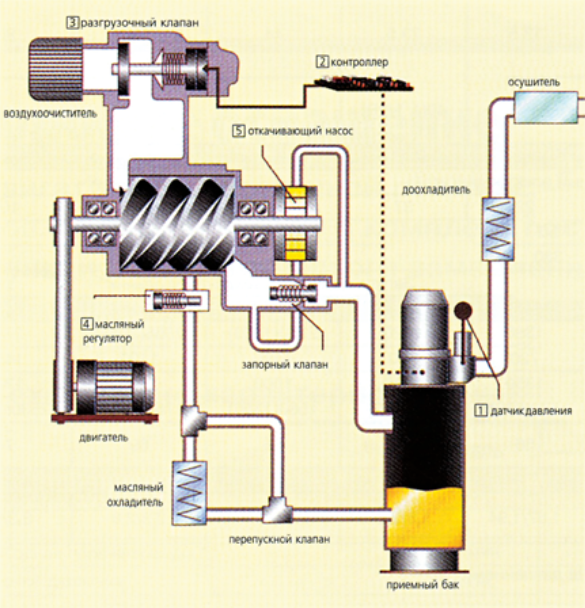

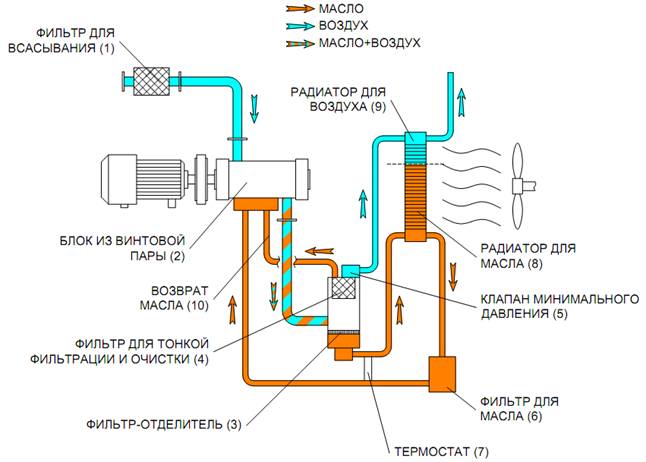

Принцип работы винтового компрессора

Принцип действия воздушного компрессора заключается в следующем. Воздух пропускается через входные фильтры и очищается, затем он проходит через всасывающий клапан в винтовую пару. Здесь воздух смешивается с маслом. Это масло необходимо для:

- отвода тепла при сжатии воздуха;

- уменьшения зазоров между роторами и корпусом, для предотвращения утечек;

- наличия масляного клина меж зубьями роторов винтовой пары.

Данная масляно-воздушная смесь в винтовом блоке сжимается, после чего она проходит в маслоотделитель. После разделения масло проходит на очистительный фильтр, а воздух, охлаждаясь в радиаторе, выходит из компрессора. Масло после очистки вновь поступает на винтовой блок.

Применение винтовых компрессоров

Воздушные винтовые компрессоры получили широкое распространение в промышленности.

Самым простым примером использования компрессоров в промышленности является применение их в холодильных установках. Подобные устройства широко используются в пищевой промышленности, фармацевтике, сельском хозяйстве. Помимо этого воздушные компрессоры используются в строительстве и автомобильной индустрии. Они нашли применение во многих строительных инструментах и промышленных станках.

Подобные устройства широко используются в пищевой промышленности, фармацевтике, сельском хозяйстве. Помимо этого воздушные компрессоры используются в строительстве и автомобильной индустрии. Они нашли применение во многих строительных инструментах и промышленных станках.

Невероятно полезными являются винтовые компрессоры в нефтепромышленности – с их помощью возможна транспортировка нефтепродуктов и нефти.

Классификация винтовых компрессоров

Существует обширная классификация винтовых компрессоров по тем или иным признакам:

Винтовой компрессор с ременным приводом- по типу привода:

- с ременным приводом – тип компрессоров, в конструкции которых имеются два цилиндра.

- с прямой передачей – под действием электроэнергии поршень начинает двигаться, сжимая воздух в цилиндре.

- по типу сжатия:

- масляные – экономичные компрессоры с высокой производительностью.

- безмасляные – воздух после компрессора не имеет примесей масла, получили широкое распространение в мебельной промышленности.

- по типу привода:

- по наличию ресивера – устройства, позволяющего хранить воздуха во время пиковой нагрузки и не допускать перегрузок.

- по типу охлаждения:

- воздушное охлаждение

- водное охлаждение – здесь возможны варианты, так как вода после охлаждения может сбрасываться в канализацию, возвращаться обратно в цикл и циркулировать между компрессором и охладителем, или охлаждать компрессор, а потом самостоятельно охлаждаться на воздухе.

- по давлению:

- низкого давления

- среднего давления

- высокого давления.

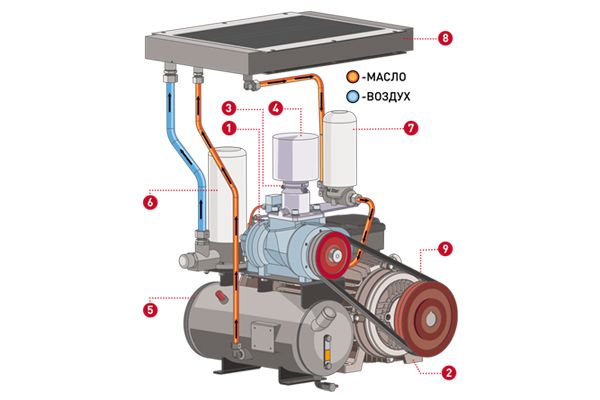

Схема винтового компрессора

- Соленоидный клапан

- Всасывающий клапан

- Воздушный фильтр

- Винтовой блок

- Шланг воздух/масло (Винтовой блок — масляный бак)

- Масляный бак

- Масляный шланг с термостатическим клапаном

- Масляный шланг (винтовая пара — фильтр)

- Масляный фильтр

- Масляный шланг (термостат клапан — масляный бак)

- Маслоохладитель

- Масляный шланг (радиатор — термостат клапан)

- Маслоотделитель

- Клапан минимального давления

Полезные ссылки

ПО «Компрессормаш» — завод производитель компрессорного оборудования

Что такое винтовой компрессор: устройство, принцип работы, преимущества

Конструкция винтового компрессора – это ротационный агрегат. Его работа основывается на объемном принципе действия. У винтовых компрессоров есть ряд преимуществ:

Его работа основывается на объемном принципе действия. У винтовых компрессоров есть ряд преимуществ:

- Их можно устанавливать в абсолютно разных производственных условиях.

- Они удобны в эксплуатации и обслуживании.

- Они практически не издают шума. Это происходит благодаря тому, что данное оборудование не вибрирует при работе.

Данные плюсы винтового компрессорного оборудования сегодня ценятся. Это и понятно – оно сделано с использованием технических новинок и отвечает всем современным требованиям, процессам и задачам производства.

Но винтовое компрессорное оборудование также имеет несколько разновидностей. Среди них выделяют две первостепенные группы:

- С одинарным винтом.

- С двойным винтом.

Принцип работы винтовых компрессоров с одинарным винтом

В пневмоустройствах с одинарным винтом обычно есть две шестерни, которые присоединяются с боку к роторам. Те, в свою очередь, вращаются в разные стороны. Из-за этого совершается сжатие паров хладагента.

Те, в свою очередь, вращаются в разные стороны. Из-за этого совершается сжатие паров хладагента.

Вращение всех роторов происходит благодаря центральному ротору-винту. Хладагент проходит сквозь отверстие компрессорного устройства, которое находится на входе. Эти пары заставляют двигатель охладиться. Далее они оказывается в наружном секторе шестерен роторов, совершающих обороты. После этого, хладагент сжимается и выходит сквозь скользящий клапан в выпускное отверстие.

Компрессоры с двойным винтом выделяются присутствием двух роторов. Они называются основной и приводной. Здесь отсутствуют впускные и выпускные клапаны.

Пары хладагента всасываются с одной стороны, а выпускаются всегда с другой. Данный вариант сжатия способствует понижению уровня шума (это выгодно отличает винтовые компрессоры от поршневых). Сжатие хладагентов происходит из-за вращения роторов в разные стороны.

Ротор-винт, который находится в центре, запускает боковые роторы. Они начинают вращаться в разные стороны. Охлаждение двигателя проистекает за счет паров хладагента. Они просачиваются в компрессорное устройство сквозь отверстие входа. После того, как двигатель охладился, пары попадают во внешний сектор через специальные каналы. Там располагаются роторные шестерни. На данном этапе пары сжимаются и выходят наружу (это происходит через особые отверстия, у которых имеется специальный клапан).

Охлаждение двигателя проистекает за счет паров хладагента. Они просачиваются в компрессорное устройство сквозь отверстие входа. После того, как двигатель охладился, пары попадают во внешний сектор через специальные каналы. Там располагаются роторные шестерни. На данном этапе пары сжимаются и выходят наружу (это происходит через особые отверстия, у которых имеется специальный клапан).

Принцип работы винтовых компрессоров с двойным винтом

Особенность еще одной разновидности винтовых компрессоров (в данном случае мы говорим о двухроторных) — присутствие двух роторов. Это основной и вторичный ротор. Благодаря им работает приводной механизм.

Общей чертой выпускного компрессора, вне зависимости от специфических особенностей, является то, что у них отсутствуют впускные и выпускные клапаны. Пары хладагента входят в компрессор и выходят из него с противоположных сторон. Это обеспечивает компрессору бесшумность (в поршневом механизме достичь данного эффекта невозможно).

Преимущества винтовых компрессоров

Как можно заметить, разновидностей пневмоагрегатов очень много. И среди них особенно можно выделить ротационные (или винтовые). Сегодня они все больше и больше становятся популярными, т.к. имеют много плюсов, по сравнению с другими видами компрессоров:

Такое компрессорное оборудование рассчитывает (в зависимость от специфики деятельности) насколько необходимо сжать возжух. Нужный уровень сжатия достигается с помощью специального окна нагнетания. Современные компрессоры имеют возможность регулирования степени сжатия воздуха, благодаря, зафиксированным уровням нагнетания.

При работе винтового оборудования используется масло. Оно необходимо для того, чтобы сделать минимальными допустимые утраты сжатого воздуха. Такие потери могут произойти между зубьями шестерни и впадинами устройства. В данные узлы и впрыскивается масло, которое обеспечивает герметичность работы компрессора.

Но это еще не все функции, которые выполняет масло. Оно необходимо и для охлаждения. Таким образом, в винтовых компрессорах мы имеем дело не только с хладагентом. Дополнительную помощь ему оказывает масло. В особенности его действие можно заметить в финальном процессе сжатия воздуха до необходимой степени. Именно из-за этого винтовые компрессоры лучше всего подходят для пневмообеспечения в тех условиях, когда предполагаются перепады температур и давления: винтовые компрессоры можно применять во всевозможных ситуациях и при различных производственных процессах.

Оно необходимо и для охлаждения. Таким образом, в винтовых компрессорах мы имеем дело не только с хладагентом. Дополнительную помощь ему оказывает масло. В особенности его действие можно заметить в финальном процессе сжатия воздуха до необходимой степени. Именно из-за этого винтовые компрессоры лучше всего подходят для пневмообеспечения в тех условиях, когда предполагаются перепады температур и давления: винтовые компрессоры можно применять во всевозможных ситуациях и при различных производственных процессах.

Следующая важная черта винтовых установок – это присутствие весьма компактных винтовых пневмосистем. Они предполагают малую производительность. Стоит помнить о данной особенности винтового пневмооборудования и не использовать его тогда, когда необходимо производство большого объема с большими затратами воздуха. Однако небольшая производительность таких компрессорных устройств означает, что оборудование весьма экономично и удобно в своем применении на производстве.

Особенный уход за такими устройствами не нужен. О тратах на профилактику также можно забыть. Кроме того, подобные компрессоры служат долгие годы.

О тратах на профилактику также можно забыть. Кроме того, подобные компрессоры служат долгие годы.

Кроме таких экономичных, но не очень мощных винтовых компрессоров, существуют и весьма мощные модели. Они не проигрывают в мощности поршневым и центробежным компрессорам (данные пневмосистемы способны обеспечивать снабжение воздухом равное тому, что производят другие компрессоры, но быстрее и при значительно более меньших энергозатратах). Винтовые компрессоры способны достигать необходимой степени воздухосжатия при одноступенчатом цикле. В то время, как в поршневых компрессорных установках подобный эффект достигается только в рамках двух циклов.

Еще одно достоинство винтового компрессора – немалый моторесурс. Такие пневмосистемы отлично осиливают любой газ и комбинированные газовые смеси. Благодаря чему появляется возможность настраивать агрегат на нужный уровень давления и плавно изменять частоты вращения ротора.

Дополнительные плюсы данного оборудования — низкая изнашиваемость винтовой пневмосистемы.

Также эти установки вырабатывают более качественный воздух, который подается на производство при помощи винтовых компрессоров.

Итак, характеризуя винтовые компрессоры, необходимо еще раз подчеркнуть, что данное оборудование имеет много плюсов, относительно других разновидностей компрессоров. Благодаря последним достижениям в области разработки пневмообеспечения, винтовые установки удобны, надежны и функциональны.

Ограничения винтовых компрессоров

Безусловно, у винтовой пневмосистемы существуют некоторые недочеты, а точнее ограничения:

Винтовые компрессоры имеют сложный механизм. Так что, используя данное оборудование, необходимо тщательно изучать инструкцию по эксплуатации устройства.

Как мы уже говорили ранее, при использовании винтового оборудования используется масло и маслоохладитель.

Если применять данный вид пневмосистем для подачи воздуха или газов в пределах 15-20% от объема, то они не будут работать эффективно в районе промежуточного всасывания.

Сотрудники компании «Компрессор-центр» всегда с готовностью ответят на все вопросы. Простосвяжитесь с нами.

Винтовые компрессоры и компрессорные установки. Работа и принцип действия. Технические характеристики и применение

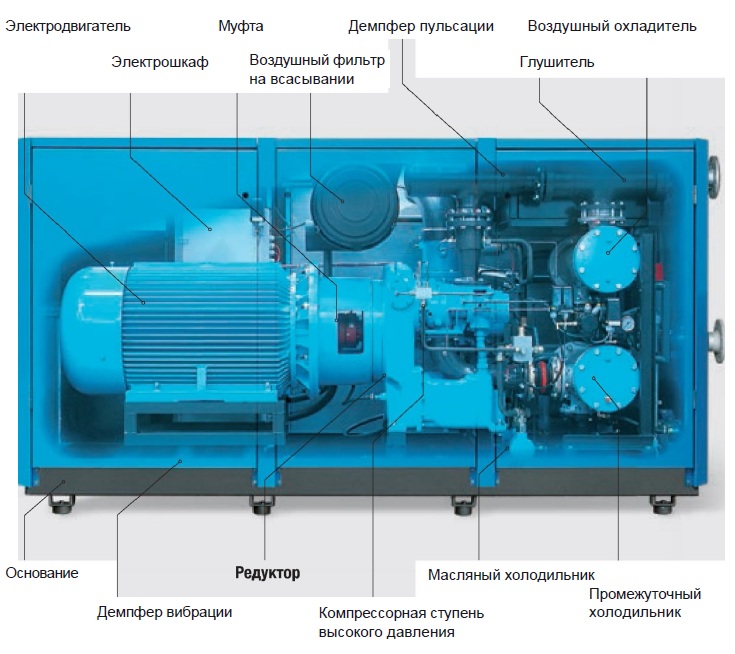

Классическая модель данного вида компрессоров оснащена двумя винтами (с выпуклой и вогнутой поверхностью). Тем не менее, существует два типа винтовых компрессорных агрегатов: одновинтовой и двухвинтовой. В классическом варианте, винтовая пара совершает разнонаправленные вращательные движения, в результате чего осуществляется сжатие газа. В одновинтовом агрегате есть один несущий винт, который приводится в действие электрическим двигателем.

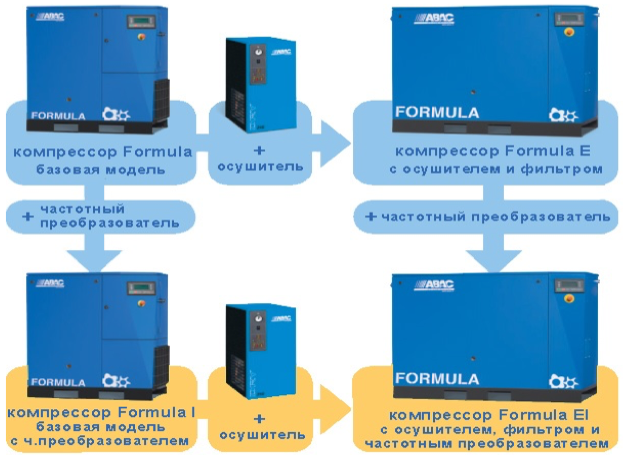

Существует деление компрессорных установок на типы в соответствии с видом привода: агрегаты, оснащенные ременным и прямым приводом.

В компрессорах с ременным приводом имеются два шкива (один непосредственно на двигателе, второй расположен на винтовой паре), которые задают роторам вращение. Чем выше скорость вращательных движений, тем выше уровень производительности, но ниже уровень рабочего давления. В агрегатах с прямой передачей используется редуктор, либо прямой способ передачи посредством муфты.

Чем выше скорость вращательных движений, тем выше уровень производительности, но ниже уровень рабочего давления. В агрегатах с прямой передачей используется редуктор, либо прямой способ передачи посредством муфты.

В зависимости от параметра заполняемости маслом резервуара, где вращаются винты компрессора, и в которой происходит фактическое сжатие агрегаты подразделяются на:

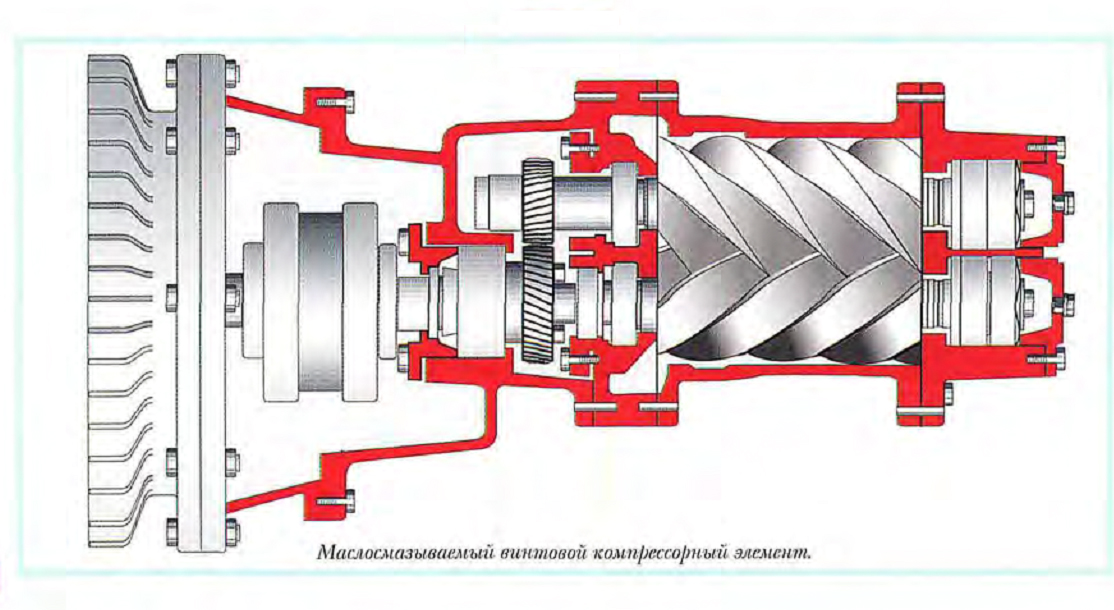

Маслозаполненные винтовые компрессоры

Широко применимый тип компрессоров. Ведущим обычно является один винт. Ведомый ротор вращается вслед за ротором, приводящим в движение. Масло участвует в отводе тепла, которое образуется в процессе сжатия воздуха. Масло впоследствии удаляется сепаратором, давая на выходе чистый сжатый воздух. Хотя 99,9% масла остается внутри компрессора, всегда остается немного масла, которое проникает через сепаратор и покидает компрессор в сжатом воздухе, так называемый вынос масла. Поэтому эти компрессоры не могут быть использованы там, где требуется сжатый воздух без примеси масла.

Но для большинства заводов, цехов и машиностроения незначительное содержание масла не критично. По сути это предотвращает образование ржавчины (внутри системы сжимающей воздух) и помогает машине работать плавно.

Преимущества:

- тихая работа

- высокий поток воздуха, равномерный поток

- подходит для непрерывной работы

Недостатки:

- дорогой по сравнению с поршневым типом компрессора

- не подходит для длительных простоев

- унос масла

Безмасляные винтовые компрессоры

Основной принцип работы такой же как у масляных компрессоров, только в этом случае здесь не используется масло, только воздух! Т.к здесь не впрыскивается масло во время сжатия, сжатие производится обычно в две стадии. Потому что если мы будем сжимать воздух в одну стадию например с 1 до 7бар, он станет очень горячим.

Ступень 1 сжимает воздух до нескольких бар (например 2,5бар). Воздух здесь очень горячий, поэтому он подается сначала через промежуточный охладитель прежде чем поступить во вторую ступень. Ступень 2 сжимает воздух дальше с 2,5бар до требуемой величины, например до 7 бар.

Ступень 2 сжимает воздух дальше с 2,5бар до требуемой величины, например до 7 бар.

Обычно 2 ступени встроены на 1 редукторе с 1м эл. двигателем который приводит их в движение одновременно.

Если вам нужен 100% безмасляный воздух и в большом количестве, безмасляный винтовой компрессор то что вам нужно. Конечно же, здесь речь и о большой цене, но если Вам действительно нужен 100% безмасляный воздух, то у Вас нет выбора.

Преимущества:

- 100% воздух без масла

Недостатки:

- Более дорогой, чем масляный тип.

- Обслуживание/ремонт более сложный процесс и более дорогой, чем у масляного типа компрессора.

- Более шумный, чем масляный тип.

Безмасляные компрессоры имеют много областей применения. Это пищевая, химическая промышленность, фармацевтика, радиоэлектроника и производство полупроводников,. Винтовые безмасляные компрессоры можно подразделить на безмасляные компрессоры с впрыском воды в камеру сжатия, винтовые компрессоры сухого сжатия.

Водозаполненные винтовые компрессоры

Винтовые компрессоры с впрыском воды единственные компрессоры с мощностью ниже 55кВт достигающие 13бар. Вне зависимости от уровня конечного сжатия при дозированном впрыске температура не повышается более чем на 12°. Тепловая нагрузка на элементы устройства незначительна. следовательно, возрастает срок службы, надежность и безопасность агрегата в целом. При помощи этой технологии, отличная охлаждающая способность воды обеспечивает эффективный отвод тепла на источник.

Винтовые компрессоры с впрыскиваемой жидкостью обычно не требуют, чтобы два вращающихся в противоположные стороны ротора были в надлежащем зацеплении. Вода является слоем, который разделяет 2 винтовых профиля даже если один ротор «приводит в движение» другой. Этот тип компрессоров может быть очень выгодным для потребителя, т.к дает следующие преимущества:

- впрыскиваемая жидкость обеспечивает внутреннее охлаждение. Некоторые газы в таком случае не полимеризуются, не работают во взрывоопасных температурах.

- водозаполненные винтовые компрессоры достигают значительно большей степени сжатия.

Типичное применение водозаполненных винтовых компрессоров: рециркуляционные газы, окись этилена, угольный газ и очень специфичные газы, как например хлорсодержащий газ.

Подробно о типах винтовых компрессоров

Винтовой компрессор. Многообразие областей применения

Хотя принцип работы винтовых компрессоров хорошо известен более 120 лет, широко применяться компрессоры винтового типа стали только последние 40 лет. Основная причина этому были небольшой коэффициент полезного действия и высокая стоимость изготовления их роторов.

Серьезные усилия по развитию винтовых машин начались в 1930х годах, когда Альф Лисхольм, шведский инженер использовал винтовой компрессор в качестве газовой турбины и все современные разработки этих машин базируются на этой его новаторской работе.

Две важные разработки в дальнейшем позволили решить трудности с производством точных роторов по приемлемой цене. Первая – это внедрение ассиметричного профиля ротора приблизительно 35 лет тому назад, который значительно сократил площадь полости, которая являлась причиной внутренних утечек и за счет этого повысился термодинамический коэффициент полезного действия этих машин почти до такого же уровня, что и у поршневых компрессоров. Вторая разработка – это внедрение примерно в то же время высокоточных инструментов по нарезке резьбы, которая сделала возможным изготовление точных и экономичных единиц сложной формы, таких как роторы.

Первая – это внедрение ассиметричного профиля ротора приблизительно 35 лет тому назад, который значительно сократил площадь полости, которая являлась причиной внутренних утечек и за счет этого повысился термодинамический коэффициент полезного действия этих машин почти до такого же уровня, что и у поршневых компрессоров. Вторая разработка – это внедрение примерно в то же время высокоточных инструментов по нарезке резьбы, которая сделала возможным изготовление точных и экономичных единиц сложной формы, таких как роторы.

С этих пор как результат их все улучшающейся эффективности, высокой надежности и компактной форме, винтовые компрессоры заняли значительное место на рынке компрессорной техники.

Винтовые компрессоры обладают рядом преимуществ.

Прежде всего, в отличие от поршневых машин, движущиеся части все вращаются и как результат могут работать на гораздо больших скоростях. Во-вторых, в отличие от лопастных машин, усилие соприкосновения внутри них низкое, что делает их очень надежными. Также в отличие от других типов компрессоров, все уплотнительные линии соприкосновения уменьшаются в длине, как только размер рабочей камеры уменьшается, и давление в ней увеличивается, это минимизирует выход газа из камеры вследствие утечки во время процесса сжатия или расширения.

Также в отличие от других типов компрессоров, все уплотнительные линии соприкосновения уменьшаются в длине, как только размер рабочей камеры уменьшается, и давление в ней увеличивается, это минимизирует выход газа из камеры вследствие утечки во время процесса сжатия или расширения.

Винтовые компрессоры используются сегодня для большого количества применений.

Винтовой компрессор – это машина объемного типа, которая работает без необходимости во всасывающих и нагнетательных клапанах. У нее есть возможность автоматически менять объем всасывания одновременно с понижением потребляемой мощности при частичной нагрузке. Винтовые компрессоры предоставляют намного больший рабочий диапазон и более низкие затраты на техническое обслуживание чем типичные поршневые компрессоры. Эти машины также меньше по размерам и создают меньший уровень вибрации, чем поршневые машины.

Винтовые компрессоры широко используются сегодня в химической и нефтехимической промышленности, газопереработке, в нефтяном секторе. Типичное применение включает охлаждение с использованием углеводородов, фторуглеводородов , а также аммиачного хладагента, улавливание паров и газов, сжатие топливных газов, природного газа, газа из органических отходов, хвостовых газов, СО2 и гелия.

Типичное применение включает охлаждение с использованием углеводородов, фторуглеводородов , а также аммиачного хладагента, улавливание паров и газов, сжатие топливных газов, природного газа, газа из органических отходов, хвостовых газов, СО2 и гелия.

Последние 20 лет винтовые машины стали популярны в газовой промышленности, там, где требуется дожимная техника и актуален сбор газов. Также в последние годы наметился рост их использования в сфере газов, растворенных в нефти.

Понижение пластового давления потребовало от промышленности найти новые более гибкие альтернативы традиционным поршневым компрессорам. Также свой вклад вносят государства и организации, борющиеся с загрязнением окружающей среды, требуя от промышленности консервировать газы, которые обычно выбрасываются в атмосферу в различных областях, связанных с попутными нефтяными газами.

Маслозаполненные винтовые компрессоры широко используются в различных областях применения, связанных с воздухом и охлаждением более пятидесяти лет. До начала 1990х годов эти машины не были серьезно представлены в газовой промышленности. До этого времени для сжатия природного газа повсеместно использовались в основном поршневые компрессоры. В случае освоенных месторождений и при пониженном пластовом давлении стали применяться винтовые компрессоры и как альтернатива и в дополнение к поршневым компрессорам.

До начала 1990х годов эти машины не были серьезно представлены в газовой промышленности. До этого времени для сжатия природного газа повсеместно использовались в основном поршневые компрессоры. В случае освоенных месторождений и при пониженном пластовом давлении стали применяться винтовые компрессоры и как альтернатива и в дополнение к поршневым компрессорам.

Т.к. производители стараются увеличить рабочие показатели своих агрегатов, многие винтовые компрессоры для тяжелых условий эксплуатации предназначены для работы с давлением на всасе примерно 150 psig и давлением на нагнетании до 450 psig. Есть некоторые винтовые компрессоры, которые могут работать и с большими значениями давления при использовании корпуса из стального литья, но это редкость в газовой промышленности из-за капитальных затрат.

Винтовые компрессоры обычно используются для многих технологических газов, охлаждения по ходу технологического процесса, областей применения в газовой промышленности, включая автономное дожимное оборудование скважин, систем сбора газа низкого давления, дожимное оборудование низкой ступени для поршневого компрессора, для сжатия топочных газов, попутного нефтяного газа и систем сжатия УЛФ. Они используются для областей применения связанных с очищенными и сырыми газами, кислым газом, где концентрация h3S и/или CO2 более 80%. Винтовые компрессоры могут быть использованы для летучих газов таких как водород и для газов с большим молекулярным весом и удельной вязкости до2.0.

Они используются для областей применения связанных с очищенными и сырыми газами, кислым газом, где концентрация h3S и/или CO2 более 80%. Винтовые компрессоры могут быть использованы для летучих газов таких как водород и для газов с большим молекулярным весом и удельной вязкости до2.0.

Сегодня винтовые компрессоры благодаря их широкому рабочему диапазону, диапазону изменения нагрузок, низким затратам на техническое обслуживание можно встретить там, где встречается газ из нетрадиционных источников.

В газовом применении винтовые компрессоры могут иметь рабочий диапазон от примерно 50 до 1500 лошадиных сил и оснащаться как электроприводом, так и приводом от двигателя

Винтовые компрессоры имеются в безмасляном и маслозаполненном исполнении. В конце 1950х годов шведская компания создала технологию с использованием масла в винтовом компрессоре и улучшила профиль ротора для достижения большей объёмной производительности и степени сжатия. После этого они дали лицензию многим производителям компрессорного оборудования по всему миру. Безмасляные винтовы компрессоры используются для технологических газов с 1970х годов. Маслозаполненные винтовые компрессоры используются во многих областях применения связанных с производственным процессом с 1980х годов.

Безмасляные винтовы компрессоры используются для технологических газов с 1970х годов. Маслозаполненные винтовые компрессоры используются во многих областях применения связанных с производственным процессом с 1980х годов.

Область применения безмасляных машин включает все технологические процессы, которые чувствительны к примесям в рабочей среде или там где смазочное масло может быть загрязнено рабочей средой. Они используются во многих уникальных областях применения для бутадиена, рециркуляционного газа стиролового мономера, кальцинированной соды, линейного алкилбензола и др. Во многих случаях использовался впрыск воды для охлаждения процесса сжатия.

Маслозаполненные винтовые компрессоры могут достигать немного большего коэффициента полезного действия чем «сухие» компрессоры и могут использовать масло для охлаждения.

С увеличением использования сепараторов для синтетических масел в последние 20 лет произошло значительное смещение использования в пользу маслозаполненных винтовых компрессоров во многих областях применения. Большинство применяемых сегодня винтовых машин для сжатия газов впрыскивают масло в рабочую область для смазки, уплотнения и охлаждения в количестве приблизительно равном от 10 до 20гал/мин на 100лс. Использование такого большого количества масла позволяет передать тепло выделяемое в процессе сжатия маслу и делает возможным низкие температуры на нагнетании даже при высокой степени сжатия.

Большинство применяемых сегодня винтовых машин для сжатия газов впрыскивают масло в рабочую область для смазки, уплотнения и охлаждения в количестве приблизительно равном от 10 до 20гал/мин на 100лс. Использование такого большого количества масла позволяет передать тепло выделяемое в процессе сжатия маслу и делает возможным низкие температуры на нагнетании даже при высокой степени сжатия.

Практически все газы могут быть сжаты:

- аммиак

- аргон

- этилен

- ацетилен

- бутадиен

- газообразный хлор

- хлористоводородный газ

- природный газ

- газ, сжигаемый в факеле

- доменный газ

- болотный газ

- гелий

- газ известеобжигательной печи

- коксовый газ

- угарный газ

- комбинации газообразных углеводородов

- бытовой газ

- пропан

- пропилен

- газ из скважины

- двуокись серы

- оксид азота

- азот

- стирол

- газ на основе винилхлорида

- водород

- и др.

Ограничением в использовании винтовых компрессоров могут послужить диапазон давлений и температур и максимально допустимая скорость компрессора. Безмасляные компрессоры могут быть загружены механическим путем с перепадом давления до 12 бар, а маслозаполненные компрессоры до 20 бар. Более высокий перепад давлений также возможен в некоторых случаях. Производительность в этих компрессорах может быть до 60,000 м3/ч.

Винтовые воздушные компрессоры относятся к наиболее часто используемым типам воздушных компрессоров. Винтовые компрессоры могут подавать сжатый воздух непрерывно и они относительно не очень шумные. Они отличаются экономичным энергопотреблением и могут работать 24часа в сутки 7 дней в неделю на протяжении многих лет.

Компрессоры винтового типа в основном используются там, где существует большая потребность в сжатом воздухе. Имеются два типа компрессоров безмасляные и с впрыском масла.

Типичные области применения:

- компрессоры для заполнения и опорожнения вагонов для перевозки сыпучих грузов и силоса.

- стационарные компрессорные установки в химической промышленности и технологических процессах.

- холодильные компрессоры в системах кондиционирования воздуха

- компрессоры для подачи сжатого воздуха для пневмоинструмента для резки, сверления, забивания и шлифовки, для пневмоприводов и клапанов, вентиляционных систем, упаковки и укладывания на паллеты, для краскораспылителей и конвейерных систем.

Ниже приведены более подробно некоторые примеры применения винтовых компрессоров в различных отраслях промышленности:

Цементная промышленность

Сжатый воздух используется для различных областей применения в цементной промышленности (пылесборники, воздушные ножи, пневматические муфты, пневмоприводы и пылесборные системы фильтрации).

Электростанции.

Электростанции работают круглосуточно и непрерывная подача сжатого воздуха является здесь критичной для безаварийной работы.

Автомобильная:

Воздух без содержания масла используется в производственном процессе (пескоструйная обработка, пневматические инструменты, удаление покраски, пыли, надувка шин и т. д).

д).

Сталеобрабатывающая промышленность

Воздух подается в печь для нагрева стали и охлаждения рулонной стали ( подача воздуха на горелки, охлаждение литья для пескоструйной обработки и тд.)

Химическая промышленность

Давление воздуха используется для транспортировки жидкостей под давлением, емкостей под давлением, в резервуарах для аэрации, точечного охлаждения, синтеза аммиака, автоматических системах контроля и др.

Пищевая промышленность

Винтовые компрессоры используются в производственных процессах ( смешивание смесей, транспортировка жидкостей под давлением, осушка продукции, охлаждение порошков, процессе упаковки и тд.)

Машиностроение

Охлаждение станков, сжатый воздух для робототехники, удаление обрезков таких как куски, порошок металла , пневмоинструмента и тд.

Фармацевтика

Производство лекарств, аэротенки, для упаковки лекарственных средств.

Строительство

Сжатый воздух используется для буров и пневмоинструмента (пневмодрели, молотки, пневматических клепальных молотов, гайковерты и тд.![]() ) для покрасочных работ, транспортировки грунтовых и сточных вод под давлением, сооружении свай и тд.

) для покрасочных работ, транспортировки грунтовых и сточных вод под давлением, сооружении свай и тд.

Горная промышленность

Экскаваторы, транспортировка угля и руды с использованием давления воздуха, закачка кислорода в шахты, пылесборные системы фильтрации.

Целлюлозно-бумажная промышленность

Воздух без содержания примесей масла используется во многих технологических циклах производственного процесса, таких как смешивание, распыление порошка, осушка продукции.

Хотя винтовые компрессоры на сегодняшний день, хорошо разработанный продукт, большой вклад технических наук в виде компьютерного моделирования и математического анализа на стадии проектирования делают дальнейшие улучшения в кпд и сокращение размеров и расходов возможными. Очевидно, что изменения грядут и в нефтехимической, химической и газовой промышленности. Винтовые компрессоры на данный момент уже доказали свое место центральной части во многих системах и заслужили репутацию надежных, эффективных, эксплуатационно гибких и не требующих больших затрат на техническое обслуживание.

Часть II из II… Винтовые компрессоры: принципы работы и уплотнения

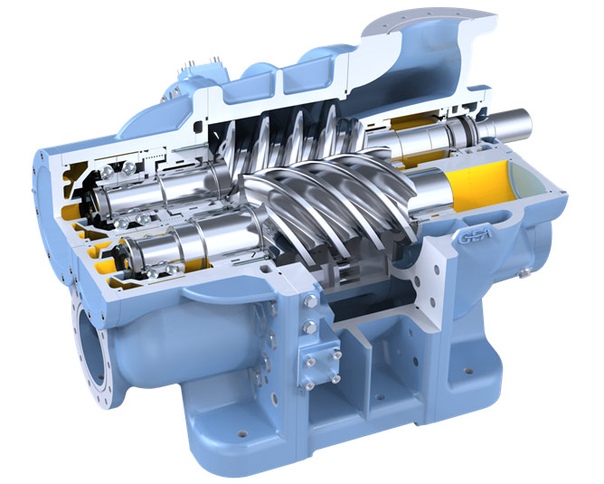

В части I этой серии, состоящей из двух частей (LUBRICATION MANAGEMENT & TECHNOLOGY, январь / февраль 2008 г.), особое внимание уделяется диапазонам применения и возможностям регулирования объема двухвинтовых компрессоров. В нем объясняются общие характеристики этих двухвальных роторных машин, которые работают по принципу прямого вытеснения в сочетании с внутренним сжатием. Работа безмасляных (сухих) и залитых жидкостью (мокрых) винтовых компрессоров, а также доступные варианты конструкции уплотнений являются основной темой этого заключительного раздела.

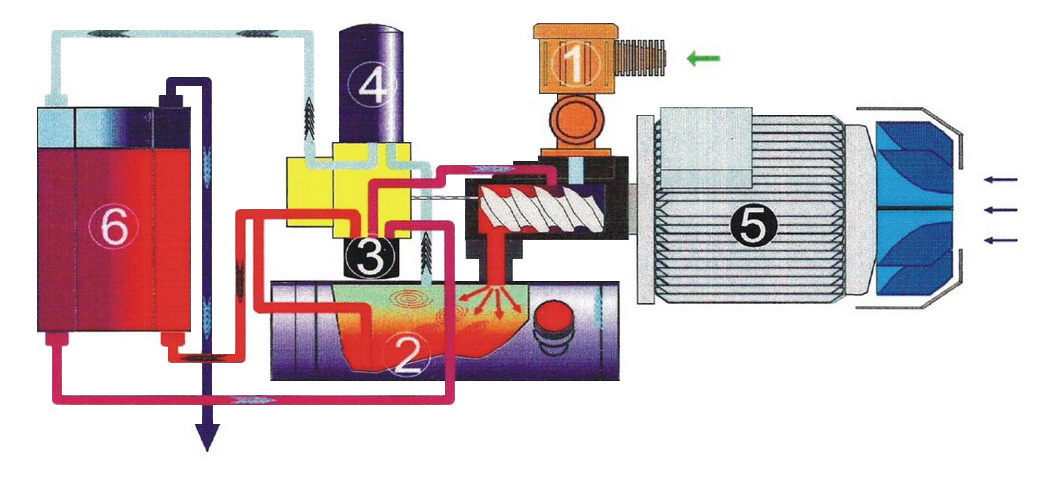

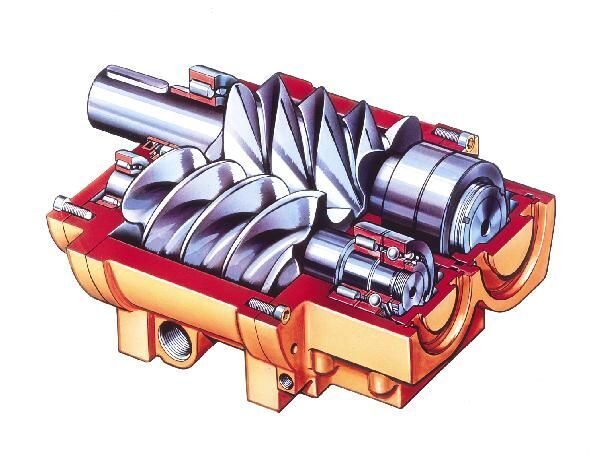

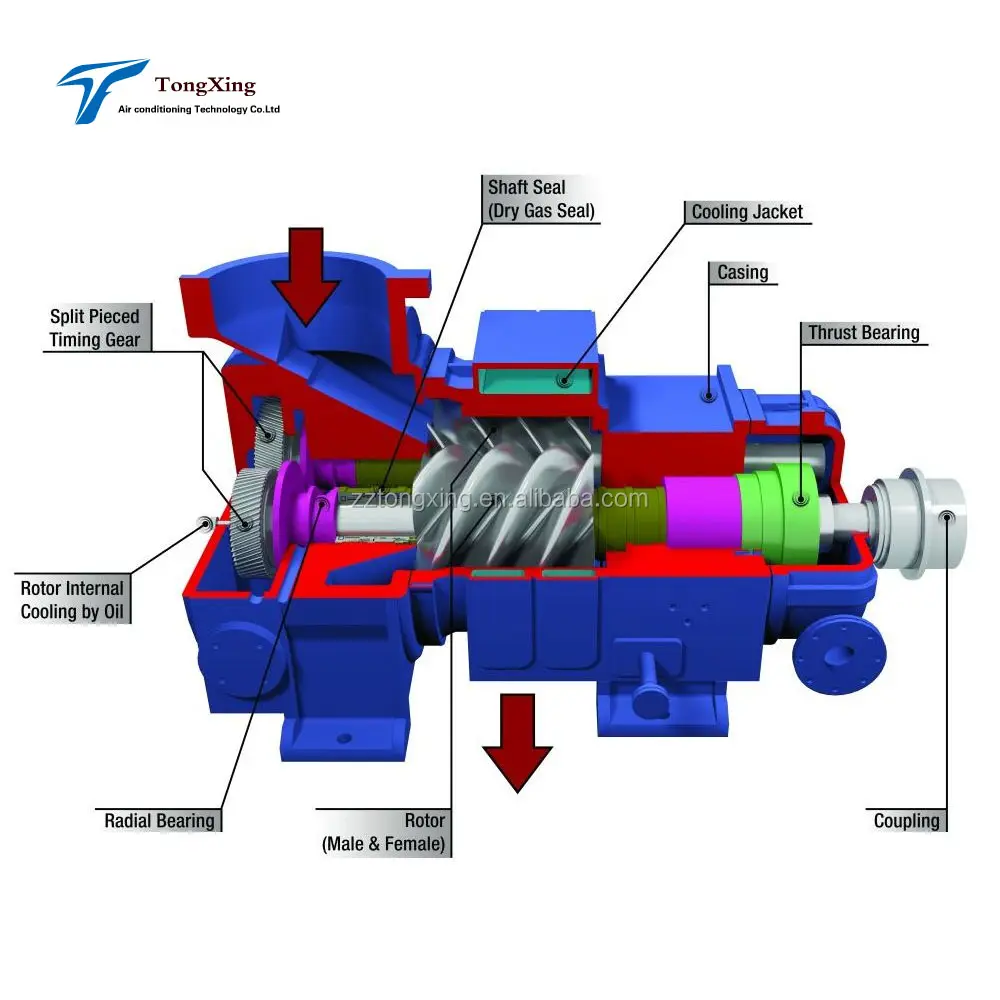

Эксплуатация

Независимо от того, используется ли винтовой компрессор для безмасляного («сухого») сжатия или для впрыска масла или воды («мокрый» метод), газ сжимается в камерах, размер которых постепенно уменьшается. Эти прогрессивные камеры образуются за счет взаимодействия двух винтовых роторов и окружающей стенки корпуса. Однако сухие машины включают в себя синхронизирующие шестерни, которые удерживают два вращающихся в противоположных направлениях винта в точном соотношении друг с другом.Компрессоры с впрыском масла (иногда называемые «маслозаполненными») не имеют зубчатых колес, а ведомый штыревой ротор взаимодействует непосредственно с ротором с внутренней резьбой. Масло, которое впрыскивается в полость компрессора, обеспечивает интенсивную смазку и поглощает большую часть тепла сжатия. При этом зазоры между роторами и стенками цилиндра (корпуса) также заполняются маслом. Это предотвращает обратный поток сжатого газа и увеличивает общую эффективность сжатия.

Однако сухие машины включают в себя синхронизирующие шестерни, которые удерживают два вращающихся в противоположных направлениях винта в точном соотношении друг с другом.Компрессоры с впрыском масла (иногда называемые «маслозаполненными») не имеют зубчатых колес, а ведомый штыревой ротор взаимодействует непосредственно с ротором с внутренней резьбой. Масло, которое впрыскивается в полость компрессора, обеспечивает интенсивную смазку и поглощает большую часть тепла сжатия. При этом зазоры между роторами и стенками цилиндра (корпуса) также заполняются маслом. Это предотвращает обратный поток сжатого газа и увеличивает общую эффективность сжатия.

После выхода из нагнетательного фланца компрессора газ и масло выходят через обратный клапан в масляный резервуар, где большая часть масла отделяется от газа.В маслозаполненных компрессорах оставшееся масло удаляется в расположенном ниже по потоку сепараторе, и только остаточные количества масла, обычно составляющие пять частей на миллион (ppm), продолжают оставаться в потоке газа. Даже этот унос масла можно дополнительно снизить за счет последующего охлаждения и окончательного отделения влаги. Маслоотделительную установку необходимо поддерживать в надлежащем состоянии и учитывать перепад давления на патронах сепаратора, чтобы определить общую производительность компрессорной установки. Следует также понимать, что эффективность отделения масла меняется по мере того, как элементы сепаратора становятся все более загрязненными.

Даже этот унос масла можно дополнительно снизить за счет последующего охлаждения и окончательного отделения влаги. Маслоотделительную установку необходимо поддерживать в надлежащем состоянии и учитывать перепад давления на патронах сепаратора, чтобы определить общую производительность компрессорной установки. Следует также понимать, что эффективность отделения масла меняется по мере того, как элементы сепаратора становятся все более загрязненными.

У небольших винтовых компрессоров корпус разделен вертикально со стороны всасывания. Цилиндр (обычно называемый «кожухом») и пластина на стороне нагнетания часто объединяются в одном корпусе. Корпуса больших машин обычно разделены по горизонтали для облегчения сборки. Роторы и валы фрезерованы из цельного куска кованой или нержавеющей стали. Некоторые производители предоставляют роторы с неметаллическим покрытием. В тяжелых условиях эксплуатации, когда происходит потеря покрытия на краях ротора, может наблюдаться быстрое падение эффективности компрессора.

Машины для технологического газа обычно проектируются с направлением потока сверху вниз. Это облегчает удаление жидкости из пространства сжатия всякий раз, когда жидкость впрыскивается в камеру ротора для охлаждения или очистки во время работы. Очистка в процессе эксплуатации очень выгодна в тех случаях, когда газы загрязнены или имеют тенденцию к полимеризации. В зоне уплотнения предусмотрены патрубки для подачи и сброса уплотняющей среды. В принципе, можно нанести охлаждающую среду на стенку цилиндра, но можно также использовать неохлаждаемые корпуса цилиндров (или кожухи).В части 1 показаны типичные комбинации роторов, включая асимметричный профиль ротора. Комбинация профилей 4 + 6 означает, что охватываемый ротор имеет четыре зубца, а охватывающий ротор — шесть. Из-за такой комбинации профилей диаметр сердечника ротора относительно большой. Это позволяет работать с большими перепадами давления.

Подшипники…

Хотя воздушные машины часто оснащены подшипниками качения, большинство компрессоров для сухого и влажного технологического газа оснащено опорными и упорными подшипниками, которые обычно используются в центробежных компрессорах технологического газа. Срок службы этих подшипников практически неограничен при соблюдении надлежащих процедур смазки и эксплуатации. Подшипники качения подходят для (относительно) легких нагрузок и там, где чистота масла гарантирована. Излишне говорить, что выбор отдельного масляного контура подшипников с замкнутым контуром является важным шагом в направлении поддержания чистой среды подшипников.

Срок службы этих подшипников практически неограничен при соблюдении надлежащих процедур смазки и эксплуатации. Подшипники качения подходят для (относительно) легких нагрузок и там, где чистота масла гарантирована. Излишне говорить, что выбор отдельного масляного контура подшипников с замкнутым контуром является важным шагом в направлении поддержания чистой среды подшипников.

Если поставщик предлагает машину с мокрым винтом с единой системой поддержки «одно и то же масло для всех», покупатель-владелец может пойти на большой риск — если он не готов к увеличению эксплуатационных расходов и затрат на техническое обслуживание путем планирования очень частой замены масла или крупных инвестиции в оборудование для очистки масла.Если это не входит в ваши планы, убедитесь, что вы выбрали двухвинтовые компрессоры с отдельными масляными контурами. Другими словами, не покупайте мокрые винтовые машины, в которых масло, попадающее в компрессионное пространство, также поступает к подшипникам. В компрессорах коксового газа мощностью 5200 кВт, показанных на рис. 1 и рис. 2, используются отдельные контуры. Однако в этих системах коксового газа вместо масла используется вода.

В компрессорах коксового газа мощностью 5200 кВт, показанных на рис. 1 и рис. 2, используются отдельные контуры. Однако в этих системах коксового газа вместо масла используется вода.

Уплотнения

Во многих безмасляных винтовых компрессорах лучше всего обеспечить герметизирующий барьер между технологическим газом и подшипниками.Возможны различные типы уплотнений (см. Рис. 3, A-G). Включено:

- Углеродные кольцевые уплотнения (3A)

- Карбоновое кольцо и отверстие эжектора-индуктора (3В)

- Карбоновые кольца, эжектор-индуктор и отверстие для продувочного газа (3C)

- Комбинированные плавающие кольца и торцевые уплотнения (3D)

- Торцевые уплотнения и угольные кольца (3E)

- Вода как уплотняющая жидкость (3F)

- Вода в небольших количествах в качестве уплотнительной жидкости (3G)

На входном валу компрессора производители часто выбирают лабиринтные уплотнения или механические уплотнения двустороннего действия с вращающимися пружинами.

Углеродные кольцевые уплотнения с соединениями для впрыска и образования инертных, чистых газов используются в случаях, когда газ утечки, даже вместе с уплотнительным газом, может попадать в зоны подшипников или в атмосферу. Давление газа сбрасывается через плавающие угольные кольца на краю камеры уплотнения.

Не следует забывать о барьерных водяных кольцевых уплотнениях и механических уплотнениях двустороннего действия с неподвижными пружинами. На барьере от воды, плавающих кольцевых уплотнений, барьер вода поступает в камере уплотнения и небольшое количество воды достигает пространство сжатия.Большая часть воды возвращается в систему затворной воды для охлаждения, фильтрации и повторного использования. Барьерные водяные уплотнения способны полностью предотвращать утечку газа и могут обеспечивать полезные функции охлаждения и очистки. Стационарное пружинное механическое уплотнение двустороннего действия и комбинированное механическое и плавающее кольцевое уплотнение в основном используются для сжатия с высокими дифференциальными давлениями.

Принцип отделения масла и много другой полезной информации можно получить из рис. 4 и различных ссылок [Refs.1, 2 и 3].

Редактор Хайнц Блох является автором 17 всеобъемлющих учебников и более 340 других публикаций по надежности и смазке оборудования. С ним можно связаться по адресу: hpbloch @ mchsi.com

Ссылки:

1. Блох, Хайнц П., Практическое руководство по компрессорной технологии, (2-е издание, 2006 г.) John Wiley & Sons, (ISBN 0-471-727930-8), [См. Также 1-е издание на испанском языке, (1998), МакГроу-Хилл, Нью-Йорк и Мехико, ISBN 970-10-1825-7].

2. Блох, Х.П. и Пьер Ноак, «Недавний опыт использования больших винтовых газовых компрессоров с впрыском жидкости» (1991 г., материалы 20-го симпозиума по турбомашинному оборудованию, Техасский университет A&M, Даллас, Техас).

3. Блох, Хайнц П. и Клэр Соарес, Технологическое оборудование, 2-е издание, 1998 г., издательство Elsevier Publishing, Лондон-Нью-Йорк-Амстердам, ISBN 0-7506-7081-9.

PEH: Компрессоры — PetroWiki

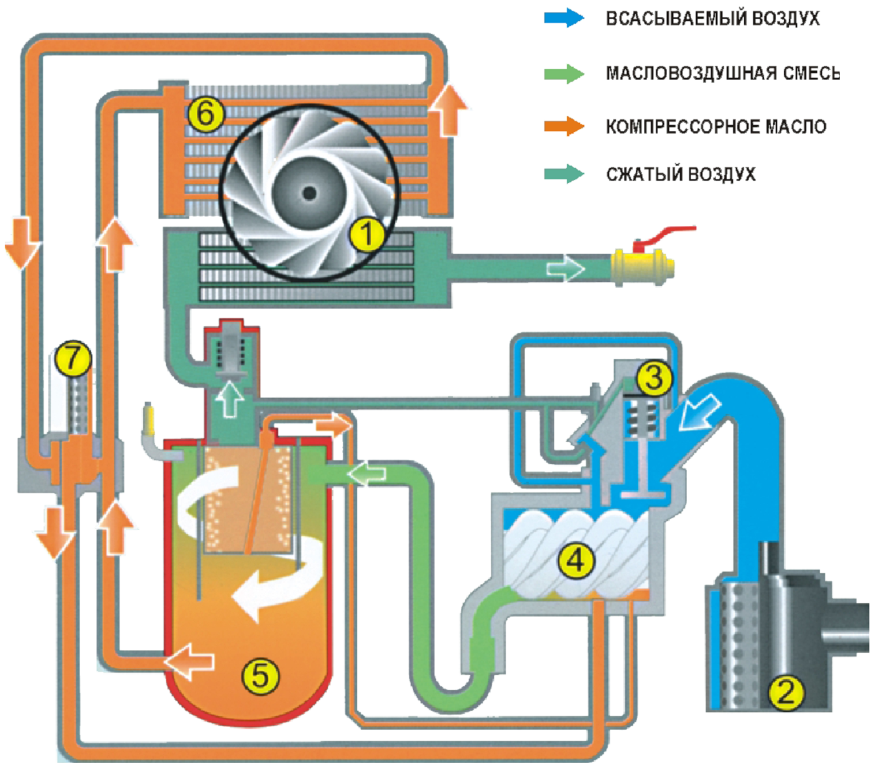

Основные компоненты

Поршневые компрессоры доступны в различных конструкциях и компоновках.Основные компоненты типичного поршневого компрессора показаны на Рис. 7.15 .Рис. 7.15 — Компоненты поршневого компрессора (любезно предоставлены Dresser-Rand).

Рама. Рама представляет собой тяжелый прочный корпус, содержащий все вращающиеся части и на котором установлен цилиндр и направляющая крейцкопфа. Производители компрессоров оценивают рамы по максимальной продолжительной мощности и нагрузке на раму (см. Подраздел о нагрузке на штангу в разд.7.5.2).

Раздельные компрессоры обычно располагаются в уравновешенно-оппозитной конфигурации, характеризующейся соседней парой ходов кривошипа, которые сдвинуты по фазе на 180 градусов и разделены только перемычкой кривошипа. Кривошипы расположены так, что движение каждого поршня уравновешивается движением противоположного поршня.

Встроенные компрессоры обычно имеют силовые цилиндры компрессора и двигателя, установленные на одной раме и приводимые в движение одним коленчатым валом. Цилиндры в встроенных компрессорах обычно располагаются только на одной стороне рамы (т.е.е., не уравновешено-противоположно).

Цилиндр. Цилиндр представляет собой сосуд высокого давления, в котором находится газ в цикле сжатия. Цилиндры одностороннего действия сжимают газ только в одном направлении движения поршня. Они могут быть головными или кривошипными. Цилиндры двустороннего действия сжимают газ в обоих направлениях движения поршня (см. Рис. 7.16 ). В большинстве поршневых компрессоров используются цилиндры двустороннего действия.

Рис. 7.16 — Цилиндры двустороннего действия (любезно предоставлены Dresser-Rand).

Выбор материала баллона определяется рабочим давлением. Чугун обычно используется для давлений до 1000 фунтов на квадратный дюйм.

Чугун с шаровидным графитом используется для давлений до 1500 фунтов на квадратный дюйм. Литая сталь обычно используется для давлений от 1500 до 2500 фунтов на квадратный дюйм. Кованая сталь выбирается для рабочих давлений в цилиндрах более 2500 фунтов на квадратный дюйм.

Чугун с шаровидным графитом используется для давлений до 1500 фунтов на квадратный дюйм. Литая сталь обычно используется для давлений от 1500 до 2500 фунтов на квадратный дюйм. Кованая сталь выбирается для рабочих давлений в цилиндрах более 2500 фунтов на квадратный дюйм.Максимально допустимое рабочее давление (МДРД) баллона должно быть как минимум на 10% выше расчетного давления нагнетания (минимум 25 фунтов на кв. Дюйм).Дополнительное номинальное давление позволяет установить датчик безопасности высокого давления (PSH) выше расчетного давления нагнетания, а для предохранительного клапана (PSV) — установить давление выше PSH.

Износостойкость трущихся деталей (поршневые кольца и отверстие цилиндра, шток поршня, уплотнительные кольца и т. Д.) Также является критерием выбора материалов. Цилиндры изнашиваются в месте контакта с поршневыми кольцами. При горизонтальном расположении из-за веса поршня наибольший износ цилиндра происходит внизу.Термопластические кольца и направляющие ленты используются в большинстве поршневых компрессоров для уменьшения такого износа.

Цилиндры часто поставляются с гильзами для снижения затрат на ремонт. Вкладыши прижимаются или усаживаются на месте, чтобы предотвратить скольжение. Замена гильзы цилиндра намного дешевле, чем замена всего цилиндра. Кроме того, характеристики можно отрегулировать в соответствии с новыми требованиями, изменив внутренний диаметр футеровки. Однако гильзы цилиндра увеличивают зазор между клапаном и поршнем, снижают эффективность охлаждения рубашки и уменьшают производительность компрессора от заданного диаметра.

Распорка. Распорка обеспечивает разделение цилиндра компрессора и корпуса компрессора. На рис. 7.17 показаны проставки стандарта API 11P и стандарта API 618 . Распорки могут быть одно- или двухкамерными. В однокамерной конструкции пространство между набивкой цилиндра и диафрагмой увеличено, так что никакая часть штока не входит как в картер, так и в сальник цилиндра.Масло перемещается между цилиндром и картером. Если загрязнение масла вызывает беспокойство, может быть предусмотрен маслоотражатель для предотвращения попадания смазочного масла в корпус компрессора. Для работы в токсичных условиях может использоваться двухкамерная конструкция. Никакая часть штока не входит ни в картер, ни в отсек, примыкающий к газовому баллону.

Для работы в токсичных условиях может использоваться двухкамерная конструкция. Никакая часть штока не входит ни в картер, ни в отсек, примыкающий к газовому баллону.

Рис. 7.17 — Распорка с двумя отсеками, показывающая расположение набивки и буферного газа (любезно предоставлено Dresser-Rand).

Из сальникового ящика следует сбросить воздух на линию всасывания первой ступени или в систему отвода газа.Распорки содержат вентиляционное отверстие для отвода дополнительного технологического газа, вытекающего из набивки. Диафрагма и набивка предназначены для предотвращения попадания газа в картер. Эффективная вентиляция необходима для обеспечения того, чтобы технологический газ не загрязнял масло в картере.

Каждый компрессор должен быть оборудован отдельной системой вентиляции и слива для проставок и набивки. Промежуточная вставка и вентиляционные отверстия уплотнения должны быть подключены к открытой вентиляционной системе, которая заканчивается снаружи и над корпусом компрессора на расстоянии не менее 25 футов по горизонтали от выхлопа двигателя. Дренаж проставки следует направить в отдельный отстойник, который можно слить вручную. Отстойник должен вентилироваться снаружи и над корпусом компрессора. Смазочное масло из поддона может быть смешано с сырой нефтью или, при определенных обстоятельствах, должно быть отправлено на утилизацию или переработку.

Дренаж проставки следует направить в отдельный отстойник, который можно слить вручную. Отстойник должен вентилироваться снаружи и над корпусом компрессора. Смазочное масло из поддона может быть смешано с сырой нефтью или, при определенных обстоятельствах, должно быть отправлено на утилизацию или переработку.

Коленчатый вал. Коленчатый вал вращается вокруг оси рамы и приводит в движение шатун, шток поршня и поршень (см. Рис. 7.18 ).

Фиг.7.18 — Коленчатый вал в сборе (любезно предоставлено Dresser-Rand).

Шатун. Шатун соединяет коленчатый вал с пальцем крейцкопфа.

Крейцкопф. Крейцкопф преобразует вращательное движение шатуна в линейное колебательное движение, которое приводит в движение поршень.

Шток поршня. Шток поршня соединяет крейцкопф с поршнем.

Поршень. Поршень расположен на конце штока поршня и действует как подвижный барьер в цилиндре компрессора. Выбор материала зависит от прочности, веса и совместимости с сжимаемым газом. Поршень обычно изготавливается из легкого материала, например алюминия, чугуна или стали с полым центром для уменьшения веса. На поршни часто устанавливаются термопластичные износостойкие ленты (или направляющие) для увеличения срока службы колец и снижения риска контакта поршня с цилиндром.Чугун обычно обеспечивает удовлетворительно низкие характеристики трения, устраняя необходимость в отдельных изнашиваемых лентах.

Выбор материала зависит от прочности, веса и совместимости с сжимаемым газом. Поршень обычно изготавливается из легкого материала, например алюминия, чугуна или стали с полым центром для уменьшения веса. На поршни часто устанавливаются термопластичные износостойкие ленты (или направляющие) для увеличения срока службы колец и снижения риска контакта поршня с цилиндром.Чугун обычно обеспечивает удовлетворительно низкие характеристики трения, устраняя необходимость в отдельных изнашиваемых лентах.

Износостойкие ленты распределяют вес поршня по нижней части цилиндра или стенки гильзы. Поршневые кольца сводят к минимуму утечку газа между поршнем и отверстием цилиндра или гильзы. Поршневые кольца изготовлены из более мягкого материала, чем стенка цилиндра или гильзы, и заменяются через регулярные интервалы технического обслуживания. Когда поршень проходит через питающее отверстие лубрикатора в стенке цилиндра, поршневое кольцо собирает масло и распределяет его по длине хода.

Подшипники. Подшипники, расположенные по всей раме компрессора, обеспечивают правильное радиальное и осевое расположение компонентов компрессора. Коренные подшипники установлены в раме, чтобы правильно установить коленчатый вал. Подшипники коленвала расположены между коленчатым валом и каждым шатуном. Подшипники пальца запястья расположены между каждым шатуном и пальцем крейцкопфа. Подшипники крейцкопфа расположены вверху и внизу каждой крейцкопфа.

Подшипники, расположенные по всей раме компрессора, обеспечивают правильное радиальное и осевое расположение компонентов компрессора. Коренные подшипники установлены в раме, чтобы правильно установить коленчатый вал. Подшипники коленвала расположены между коленчатым валом и каждым шатуном. Подшипники пальца запястья расположены между каждым шатуном и пальцем крейцкопфа. Подшипники крейцкопфа расположены вверху и внизу каждой крейцкопфа.

Большинство подшипников в поршневых компрессорах представляют собой подшипники с гидродинамической смазкой.Напорная масло подается на каждый подшипник через канавки подачи масла на поверхности подшипника. Размер канавок обеспечивает достаточный поток масла и предотвращает перегрев.

Набивка штока поршня обеспечивает динамическое уплотнение между цилиндром и штоком поршня. Набивка состоит из ряда неметаллических колец, установленных в корпусе и прикрученных к цилиндру. Набивочные кольца работают попарно и предназначены для автоматической компенсации износа. Поскольку каждая пара колец выдерживает ограниченный перепад давления, требуется несколько пар в зависимости от давления, необходимого для применения.Для безопасного удаления утечки газа через набивку вентиляционное отверстие обычно располагается между двумя узлами наружного кольца (см. Подраздел «Дистанционная вставка» в разделе 7.5.1).

Поскольку каждая пара колец выдерживает ограниченный перепад давления, требуется несколько пар в зависимости от давления, необходимого для применения.Для безопасного удаления утечки газа через набивку вентиляционное отверстие обычно располагается между двумя узлами наружного кольца (см. Подраздел «Дистанционная вставка» в разделе 7.5.1).

Дополнительные присоединения к набивке могут потребоваться для охлаждающей воды, смазочного масла, продувки азотом, удаления воздуха и измерения температуры. Смазку необходимо тщательно отфильтровать, чтобы избежать повреждений, которые могут возникнуть в результате попадания мелких твердых частиц в корпус. Смазочное масло обычно впрыскивается во второй узел кольца, при этом давление перемещает масло вдоль вала.

Клапаны компрессора. Основная функция клапанов компрессора состоит в том, чтобы разрешить поток газа в желаемом направлении и заблокировать весь поток в противоположном (нежелательном) направлении. Каждый рабочий конец цилиндра компрессора должен иметь два набора клапанов. Комплект впускных (всасывающих) клапанов пропускает газ в баллон. Комплект нагнетательных клапанов предназначен для откачивания сжатого газа из баллона. Производитель компрессора обычно указывает тип и размер клапана.

Комплект впускных (всасывающих) клапанов пропускает газ в баллон. Комплект нагнетательных клапанов предназначен для откачивания сжатого газа из баллона. Производитель компрессора обычно указывает тип и размер клапана.

Пластинчатые клапаны, состоящие из колец, соединенных перемычками в единую пластину, являются распространенным типом клапанов.В зависимости от материала уплотнительной пластины, пластинчатые клапаны способны выдерживать давление до 15 000 фунтов на квадратный дюйм, перепад давления до 10 000 фунтов на квадратный дюйм, скорость до 2000 об / мин и температуру до 500 ° F. Пластинчатые клапаны плохо работают в присутствии жидкостей.

Клапаны с концентрическими кольцами способны выдерживать давление до 15 000 фунтов на квадратный дюйм, перепад давления до 10 000 фунтов на квадратный дюйм, скорость до 2000 об / мин и температуру до 500 ° F. Преимущества клапанов с концентрическими кольцами включают умеренную стоимость деталей, низкую стоимость ремонта и способность работать с жидкостями лучше, чем пластинчатые клапаны.

Тарельчатые клапаны обычно обладают характеристиками, превосходящими как пластинчатые, так и концентрические кольцевые клапаны. В тарельчатом стиле используются отдельные круглые тарелки для упора в отверстия в седле клапана. Этот тип клапана обеспечивает высокий подъем и низкий перепад давления, что приводит к более высокой топливной эффективности. Тарельчатые клапаны широко используются на объектах трубопроводов, подготовки газа и переработки. Металлические тарелки хорошо работают при давлении до 3000 фунтов на квадратный дюйм, дифференциальном давлении до 1400 фунтов на квадратный дюйм, скорости до 450 об / мин и температуре до 500 ° F.Тарельчатые клапаны из термопласта могут применяться в приложениях с давлением до 3000 фунтов на квадратный дюйм, дифференциальным давлением до 1500 фунтов на квадратный дюйм, скоростью до 720 об / мин и температурой до 400 ° F.

Большинство компрессоров имеют клапаны, установленные в цилиндрах. Относительно новая концепция дизайна помещает клапаны в поршень. Конструкция «клапан в поршне» ( рис. 7.19 ) работает с низкими скоростями клапана и обеспечивает более длительный срок службы и сокращение времени обслуживания.

Конструкция «клапан в поршне» ( рис. 7.19 ) работает с низкими скоростями клапана и обеспечивает более длительный срок службы и сокращение времени обслуживания.

Рис. 7.19 — Конструкция «клапан в поршне» (любезно предоставлена Dresser-Rand).

Производительность компрессора

Производительность и мощность компрессора зависят от рабочего объема поршня и зазора в цилиндре. Пропускная способность данного цилиндра является функцией рабочего объема поршня и объемного КПД. Объемный КПД зависит от зазора цилиндра, степени сжатия и свойств сжимаемого газа. Производительность компрессора можно рассчитать с помощью любого из следующих трех уравнений.

……………….. (7.16)

……………….. (7.17)

и

. ………………. (7.18)

где