как собрать своими руками, инструкция и схема

Какой инструмент необходим каждому мастеру на все руки? Что подойдет для быстрого разрезания металла либо изготовления самоделок? Правильный ответ это плазморез.

Оно необходимо каждому мастеру на все руки. Этот инструмент, есть в любом строительном магазине. Однако отметим, что цена очень высокая.

Хороший аппарат будет стоить не меньше 350 долларов США. Это не каждому будет по средствам.

Содержание статьиПоказать

- Введение

- Особенности

- Конструкция аппарата

- Что необходимо, чтобы изготовить плазморез?

- Вывод

Введение

Покупка недорогих комплектующих ничем хорошим не закончится. Низкое качество равняется низкому результату изделия либо работы. Заводские аппараты сложны в обслуживании. Они практически не предназначены для самостоятельного обслуживания.

Плазморез купленный в магазине имеет сложные характеристики. Когда Вы захотите самостоятельно что-то в нем исправить, то потеряете гарантию. Такая проблема приведет нас к решению.

Такая проблема приведет нас к решению.

Первое решение — собрать аппарат самостоятельно. Решение номер два — приобрести аппарат, который был в пользовании. Если вы не будете использовать инструмент каждый день, то можно сделать самодельный аппарат.

Можно изготовить аппарат из трансформатора либо сварочного инвертора. Самодельный плазморез может справится со всеми необходимыми Вам работами.

Мы расскажем Вам как сконструировать аппарат самостоятельно из сварочного инвертора, какие у него детали и характеристики. И как правильно работать с таким прибором.

Особенности

Для работы с этим инструментом в первую очередь Вы должны уметь резать металл и знать все технологии резьбы. Для начала давайте посмотрим, что такое плазменная резьба.

Для начала давайте посмотрим, что такое плазменная резьба.

Это один из методов обработки металла на основе плазмы резца. Напоминать Вам, что такое плазма, не будем. Рассмотрим технологию плазменной резки в более подробном виде, и так:

- Резьбе поддаются все типы металла. Характеристики металла не важны.

- Быстрая плазменная резка при использовании тонких конструкций, деталей.

- При резьбе происходит нагревание реза и по этому детали будут оставаться в хорошем состоянии.

- Чистый и ровный рез, без каких-либо изъянов.

- Безопасность при использовании. Не используется газовый баллон.

- Резка металла всех видов и форм, размеров. Ограничений по работе нет.

- Используется со всеми необходимыми деталями. Ограничений по виду металла нет.

Типов плазморезов много, однако мы упомянем только два. Типы аппарата: трансформаторный, инверторный и другие. Одни используются для работ с тонкими деталями, другие для работ по сварке толстых металлических деталей.

Второй тип по сравнению с первым более многофункциональный.

Конструкция аппарата

Как Вы уже знаете ионизированный газ применяется в резьбе плазморезом. Плазма – это проводник электрического тока. Чем больше нагревается плазма, тем будет выше проводимость тока.

Высокая температура=силе резьбы. То есть если Вы хотите усилить резьбу, Вам необходимо будет хорошо нагреть плазму. При выполнении таких работ будет использоваться воздушно-плазменная дуга. Чистая плазма не используется.

Резьба формируется при воздействии электрического тока на металл. Рассмотрим более подробно. В зону резьбы необходимо направить воздушно-плазменную дугу, что формируется плазморезом.

При выполнении таких манипуляций будет происходить нагрев металла. А при нагреве будет происходить плавление металла. Он будет находиться в жидком состоянии, после этого его можно выдуть из зоны резьбы.

Компоненты обычного плазмореза: трансформатор, компрессор, инвертор и резак-плазматрон.

Из чего состоит плазматрон? Изучим подробнее. Электрод, который находится внутри плазмотрона, бывает разным. Он может быть как из бериллия, гафния, циркония, так и из других металлов.

При повышении температуры на электроде формируются тугоплавкие оксиды. Они помогают электроду не разрушаться. Поэтому самостоятельно воспроизводить резак не стоит. Лучше всего приобрести его в специализированном магазине.

Следующей деталью, которую мы рассмотрим будет сопло. Оно непосредственно участвует в подаче воздушно плазменной дуги. Имеет разную длину, диаметр.

При выборе диаметра необходимо понимать, насколько быстро будете резать металл. Если диаметр большой, то и плазменный поток тоже. Из-за этого резка будет быстрой. Самым многофункциональным будет диаметр 3 миллиметра.

Необходимо использовать сопла средней длинны. Длинные сопла быстро выходят из строя. Но качество реза более высокое. Хорошо если у Вас будут сопла разной величины. Найдите для себя нужный вариант.

Что необходимо, чтобы изготовить плазморез?

Этот вопрос задается чаще всего. У нас для Вас неприятная новость. Самостоятельное изготовление, данного аппарата, будет нецелесообразно.

Если Вы примените инвертор, как источник питания. Стоимость при изготовлении своими руками, то есть самостоятельно, будет намного больше обычной. Объясним почему.

Для обычного инвертора нужно напряжение в 220 Вольт. Хорошо подходит для выполнения несложных работ. При сложных работах нужно выбирать более высокое напряжение.

Приблизительно 400 Вольт. В этом случае используется трансформатор. Плазморез имеет контактный поджог дуги, поэтому самостоятельное изготовление с применением инвертора исключено.

Нужно иметь в виду, что из обычного инвертора качественный плазморез не изготовить. Денежные затраты по изготовлению самодельного плазмореза себя не оправдают.

Детали для его изготовления будут стоить больше половины нового плазмореза. А учитывая, что нужны будут еще клапан и плазматрон, то цена возрастёт в несколько раз. Финансово это будет очень не выгодно.

Финансово это будет очень не выгодно.

В результате самостоятельное изготовление плазмореза из инвертора нецелесообразно. Но если Вы хотите сами сконструировать плазморез, потому что Вы любите что-то делать сами, это вполне вероятно. Это будет сложной, но выполнимой задачей.

Если плазморез нужен Вам для домашнего обихода, то лучше используйте трансформатор. Он идеален для изготовления плазменного резака. Так ка это обычный источник питания. Он представляет собой не сложную конструкцию.

И по-этому более безопасен, при использовании. Изготовленный своими руками плазморез будет работать в любых условиях.

Его можно использовать и при резке металла любой толщины. Большим минусом такой конструкции буду его размер, масса и потребляемый объём электроэнергии.

Резак лучше не изготавливать самостоятельно. Это очень небезопасно, и финансово не выгодно. Вы можете потратить столько же денег, что и при покупке в магазине.

Для наименее затратного варианта, лучше сделайте внутренние комплектующие плазмореза, а остальное приобретите в магазине.

Вывод

Изготовление инверторного плазмореза из инвертора своими руками будет очень дорогим удовольствием. Чаще всего это финансово не выгодно. Стоимость самодельного инверторного плазмореза себя не оправдывает.

Наиболее хороший вариант-это сделать трансформаторный плазморез. Это будет наиболее качественный, недорогой бытовой вариант.

Вы сможете использовать его везде. Такой плазморез хорошо подходит для домашнего обихода. Вы сможете заниматься резкой металла разной толщины. Такой аппарат будет долговечным.

Он безопасный и несложный в использовании. А в случае поломки детали легко приобрести. Трансформаторный плазморез подойдет для использования на дому. Это будет хорошей заменой.

Какие Ваши мысли по этому вопросу? Может Вы сами изготавливали такой аппарат? Поделитесь Вашим опытом в этом деле. Хотим услышать Ваше мнение по этому поводу.

Хотим услышать Ваше мнение по этому поводу.

как переделать, устройство, схема, подробно, видео

Можно ли из инвертора сделать плазморез

Чтобы сделать плазморез из сварочного инвертора, в любом случае понадобится докупить некоторые комплектующие. Но аппарат сможет взять на себя роль источника питания. Он будет преобразовывать переменный ток в постоянный и поддержит работоспособность плазмореза.

Во многих случаях идеальным вариантом для конструирования резака считают сварочный трансформатор. Но у него есть свои минусы — агрегат слишком большой, потребляет много энергии и требует подключения к сети 380 В. Сварочный инвертор, в отличие от него, работает от бытовой розетки, экономно расходует электричество и показывает неплохой КПД.

Использовать плазморез из инвертора для сварки можно в гараже без переоборудования электросети Важно! Единственным недостатком инвертора при переделке в плазменный резак считается ограниченная функциональность. С очень толстыми и плотными заготовками агрегат не справится.

Особенности резки металла на плазморезах с программным управлением

Чтобы получить должный результат после обрабатывания изделий из металла, необходимо учесть следующие аспекты:

- какую характеристику имеет станок для резки с ЧПУ;

- что входит в состав материала, который используется для проведения процедуры;

- размеры и характеристика изделий, подвергнутых обработке.

При плазморезе выполняются работы по раскройке листа с маленькой толщиной, не больше, чем 1 см. С таким материалом отлично справляется плазменная дуга. Чтобы раскраивать более толстую поверхность, необходимо установить дополнительную стабилизацию дуги.

Чертеж плазмотрона для резки металла.

Лист, имеющий толщину более 10 см, раскраивается при помощи серьезного плазменного оборудования, которое оказывает прямое и сильное воздействие на дугу.

Кроме этого, также важен и вид источника, откуда возникает плазма. Это происходит за счет сжатого потока воздуха с высокотемпературной электродугой. Оборудование для обработки тонколистового стального материала с толщиной не больше, чем 0,6 сантиметров, работает при небольшом количестве тока.

Оборудование для обработки тонколистового стального материала с толщиной не больше, чем 0,6 сантиметров, работает при небольшом количестве тока.

Чтобы обработать такой же лист с толщиной 1,2 см и выше, применяется источник, источающий высокий ток.

Без необходимой мощности, оборудование не выполнит качественно работу, и результат получится плохим. Достаточно важно уметь управлять ЧПУ – числовой программной системой, чтобы всегда достигать хороших результатов.

Без необходимых умений на поверхности материала будут отложены шлаки, появятся сколы и иные деформирования. Чтобы обойти это стороной, специалисты советуют выбирать источник с мощностью, превышающей в несколько раз нужного показателя.

К особо внимательному выбору стоит подойти в сфере композиций и составов заготовки для обрабатывания. Зачастую, чтобы обработать алюминиевую поверхность, применяют смесь, где есть небольшое количество аргона, азота и водорода.

Для обработки меди в составе должны быть только водородосодержащие компоненты. Латунь эффективнее разрезается композицией, где есть азот и водород.

Латунь эффективнее разрезается композицией, где есть азот и водород.

Стоит отметить, что современные станки для данной процедурой, которые изготовляются популярными производителями, гораздо дольше служат. Срок службы можно продлить при помощи обеспечения оборудования постоянного техосмотра. При правильной эксплуатации устройства можно пользоваться им много десятилетий.

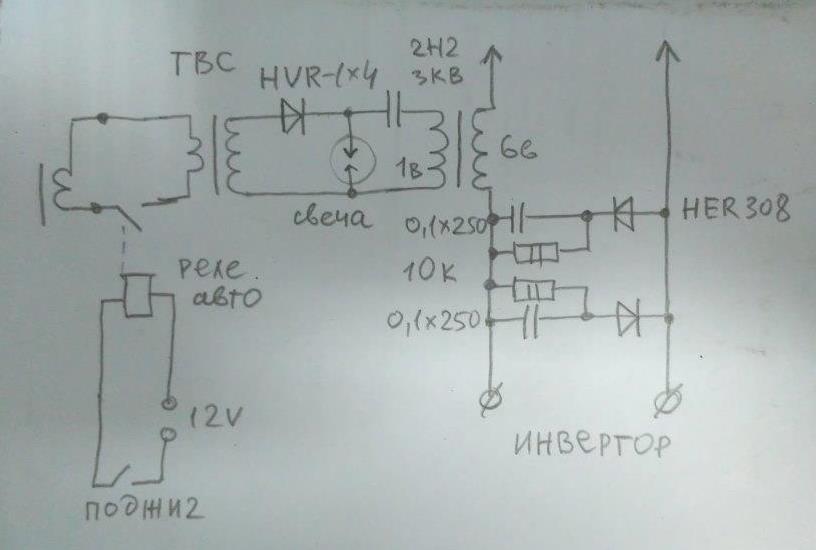

Как устроен плазморез

Любой плазменный резак состоит из нескольких частей:

- плазмотрона, отвечающего непосредственно за создание потока ионизированного газа;

- сварочного трансформатора, выполняющего функции источника питания;

- компрессора для нагнетания воздуха, проходящего через плазмотрон;

- осциллятора, подающего напряжение для формирования раскаленного потока при включении в работу.

Также в комплект устройства обязательно входят кабели, соединяющие сварочный аппарат и горелку, и шланги для подачи воздуха или другого газа из компрессора.

Принцип работы плазмореза состоит в том, что при включении агрегата трансформатор подает напряжение на электрод и сопло. Осциллятор формирует электрическую дугу, а под действием последней разогревается до 8000 °С подаваемый в резак газ. Раскаленный поток с высокой скоростью выходит из сопла и касается разрезаемой детали, а ток идет через трансформатор, после чего специальное реле отключает осциллятор и вспомогательную дугу.

Осциллятор формирует электрическую дугу, а под действием последней разогревается до 8000 °С подаваемый в резак газ. Раскаленный поток с высокой скоростью выходит из сопла и касается разрезаемой детали, а ток идет через трансформатор, после чего специальное реле отключает осциллятор и вспомогательную дугу.

Преимущества использования

Как и любой предмет или техника, станок плазменной резки металла имеет свои положительные стороны в работе и структуре.

Вот основные из них:

- повышенная скорость обрабатывания металлических листов со средней и небольшой толщиной;

- на станках обрабатывается любой тип конструкции из металла;

- нагревается достаточно маленький участок металлической поверхности, благодаря чему обрабатывается заготовка, без использования тепловой деформации;

- у станка для плазменной резки металла с ЧПУ в результате получается фигурная либо гравированная резка, с помощью этой технологии выполняются самые трудные схемы;

- портальные машины плазменной резки абсолютно безопасны, поскольку в них не требуется встраивать дополнительный баллон с сжатым газом;

- обладает высокой скоростью и качественным срезом.

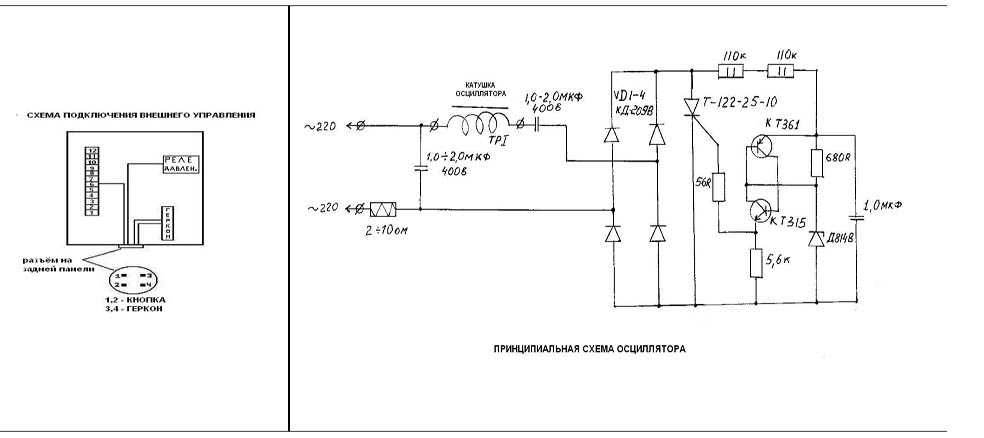

Схемы самодельного плазмореза из сварочного инвертора

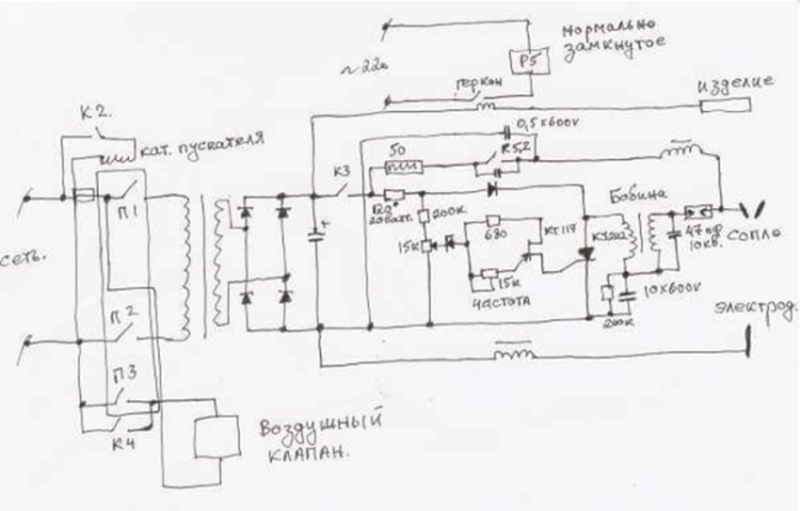

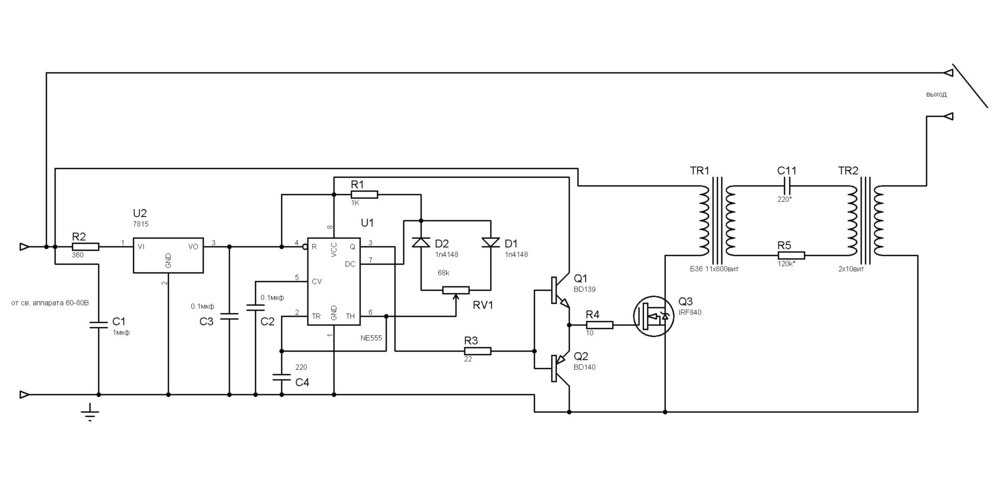

Перед сборкой самодельного агрегата необходимо ознакомиться с чертежами. Прежде всего, нужно изучить принципиальную схему устройства плазмореза, которая показывает, как соединены между собой детали.

Принципиальная схема дает представление о сути установки

Также понадобится изучить схему управления плазморезом, сделанным из сварочного инвертора своими руками, подробно и внимательно. Она показывает расположение важнейших регуляторов и кнопок на резаке и блоке управления, а также отображает вольтметр, амперметр, датчики воздуха и давления.

При использовании плазмореза важно контролировать температуру и электрические показатели установки

В последнюю очередь нужно изучить схему подключения элементов установки. На ней указано, как именно требуется соединить части агрегата шлангами и кабелями.

Схема подключения отмечает длину и сечение проводов

Внимание! Поскольку плазморез является сложным электрическим агрегатом, при сборке устройства из инвертора нужно внимательно рассмотреть все доступные чертежи.

Зачем нужны шилды

Обладатели самодельных устройств наслышаны о платах расширения – Arduino cnc shield, применение которых расширяет функционал фрезерного оборудования.

Обычно шилду изготавливают под форм-фактор платы. Используют и несколько шилдов одновременно, устанавливая их на микроконтроллер (один на другой). Спектр их применения:

- при помощи официального устройства Arduino – Ethernet cnc shield можно добиться независимости проекта от ПК, да и для хостинга веб-сервера его используют,

- 4 Relay Shield – возможность для того, чтобы подключать 4-х периферийные устройства,

ВАЖНО: надо соблюдать осторожность с контактами этого устройства, чтобы не повредить Arduino.

- Рrotoshield – весьма полезный шилд в момент, когда собирается схема,

- LCD Shield позволяет информацию с Arduino выводить напрямую на периферийный экран,

- еnergy Shield – расширенные возможности для питания на Arduino. Реальна подзарядка мобильников и гаджетов,

- мotor shield обеспечивает управление большим числом моторов и их защиту,

- SD Card Shield служит для обработки и хранения больших массивов информации,

- Wi-fi Shield, подключенный к серийному порту, обеспечит дистанционное управление приводами роботизированных проектов,

- GPRS Shield оснащается антеннами для использования сети GSM/GPRS,

- E-Ink shield – путь для использования технологии электронных чернил, дисплею нужен для питания минимум энергии,

- мusic Shield способен воспроизводить музыку через Arduino в отличном качестве.

Реально создать лазерный 3D принтер, ЧПУ станок, употребляя бюджетные платы Arduino. С платой расширения CNC Shield можно работать на станках с числовым программным управлением, в гравировальной или фрезерной машине. А шилд для управления тремя ШД (трехосевой станок) имеет три разъема, чтобы не было проблем с каждым драйвером при подключении.

К прочтению: Характеристика станка JET JDP-8L

Как переделать сварочный инвертор в плазморез своими руками

Переделка сварочного инвертора в плазморез заключается в подготовке нескольких принципиально важных частей аппарата. Их собирают и приобретают по отдельности, после чего соединяют в конечное устройство согласно существующей схеме. Сам инвертор, в отличие от сварочного трансформатора, в усовершенствовании не нуждается, при подключении осциллятора он сможет работать в неизменном виде.

Как сделать плазмотрон

Плазмотрон является одной из важнейших деталей агрегата. Проще всего купить готовый резак, обладающий всеми необходимыми характеристиками. Но также его можно сделать самостоятельно из горелки для аргонодуговой сварки. В этом устройстве присутствует большинство нужных компонентов, в том числе:

Но также его можно сделать самостоятельно из горелки для аргонодуговой сварки. В этом устройстве присутствует большинство нужных компонентов, в том числе:

- клеммы и кабель для подключения тока;

- рукав и направляющие для подачи газа на сопло;

- вольфрамовый электрод 4 мм с возможностью регулировки положения.

В резаке при включении под воздействием воздуха и электротока формируется струя ионизированного газ

При сборке плазмореза из инвертора резак требуется только немного доработать. Для этого нужно:

- удалить тонкое латунное сопло и поставить прокладку из фторопласта для изоляции;

- поверх нее установить латунный фиксатор для сопла из меди;

- припаять или закрепить на корпусе хомутом кабель для вспомогательной электродуги.

Также на рукоять устанавливают выключатель, отвечающий за перевод самодельного плазмотрона в режим реза.

Как сделать осциллятор

Осциллятор в плазморезе из инвертора необходим для розжига дуги и поддержания ее в стабильном состоянии. Собрать компонент можно самостоятельно, к примеру, из трансформатора микроволновки. Сначала на нем заменяют первичную и вторичную обмотку и комплектуют сердечник кабелем нужного сечения, а затем размещают на плате разрядник для проведения искры и колебательный контур с высокочастотным конденсатором.

Собрать компонент можно самостоятельно, к примеру, из трансформатора микроволновки. Сначала на нем заменяют первичную и вторичную обмотку и комплектуют сердечник кабелем нужного сечения, а затем размещают на плате разрядник для проведения искры и колебательный контур с высокочастотным конденсатором.

Подключение осциллятора в одной цепи с инвертором должно быть параллельным

Сделать деталь можно даже из старой катушки зажигания автомобиля. Но требуется учитывать, что сборка осциллятора может потребовать больших познаний в радиотехнике, чем создание самого плазмореза из инвертора. Поэтому проще всего купить готовый блок.

Как подобрать компрессор

Для формирования потока плазмы необходим не только ток, но и направленный поток сжатого воздуха. За него отвечает компрессор, этот элемент подбирают в соответствии с толщиной металла для реза. В частности, производительность 190 л в минуту позволит обрабатывать заготовки до 30 мм, 170 л в минуту — до 20 мм и так далее.

Компрессор лучше всего использовать заводской, но при желании можно взять деталь от холодильника

Важно обратить внимание также на параметры ресивера. Требуется объем больше 50 л, иначе работа плазмореза из инвертора будет неустойчивой.

Важно! Рабочее давление компрессора должно составлять не менее 4,5 Бар.

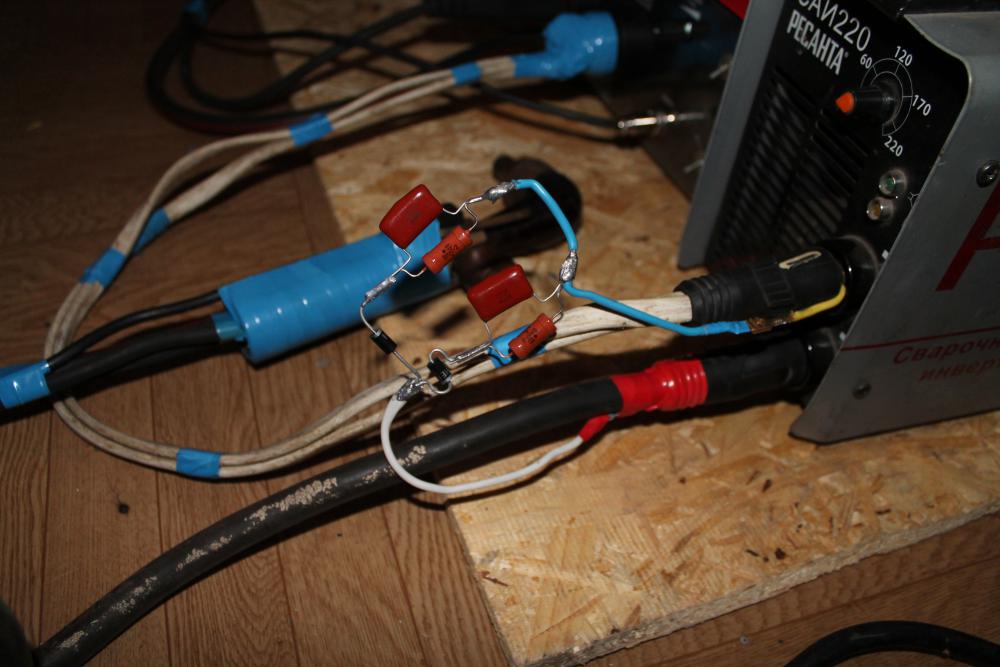

Как выбрать или сделать кабель массы и кабель-шланг

Кабель массы отвечает за замыкание электродуги сварочного инвертора, выступающего в роли плазмореза, на детали. Его необходимо приобрести в специализированном магазине.

Кабель массы для инверторного плазмореза должен оканчиваться зажимом для металла

Важный элемент самодельного плазмореза — это шланг, объединяющий в себе несколько проводов и трубок. В его конструкцию входят:

- электропроводка для соединения устройства с выключателем;

- шланг компрессора с диаметром 10 мм;

- два электрических кабеля — для массы и для электрода;

- провод для вспомогательной дуги с сечением от 1,5 мм.

Особенное внимание нужно уделить параметрам электрокабеля. Сечение элемента подбирают в соответствии с производительностью инвертора и сделанного на его основе плазмореза. При токе 50 А и тонких металлических заготовках будет достаточно сечения 6 мм, если изоляция на кабеле не ПВХ, а жаростойкая, показатель можно взять еще меньше.

Широкий шланг позволяет компактно закрыть всю кабельную систему инверторного плазмореза

Кабель-шланг можно купить готовый, а можно сделать своими руками из шланга для подводки воды. Внутрь него помещают проводку, гибкую кислородную трубку и электрокабель.

Финальная сборка

После того, как все части плазмореза будут подготовлены, их останется только соединить. Делают это так:

- воздушный шланг закрепляют на ресивере компрессора;

- кабели для электродуги, резака и массы подключают к соответствующим клеммам на инверторе сварки;

- соединяют электропроводкой выключатель на блоке управления и плазмотрон.

Перед первым включением аппарата рекомендуется проверить по схеме правильность подключения и убедиться в надежности креплений.

Проверка работоспособности

Полностью собранный плазморез из инвертора необходимо испытать, прежде чем пробовать выполнить с его помощью конкретные работы. Для этого:

- на инвертор сварки подают питание на десять минут;

- по истечении срока выключают и проверяют, нагрелся ли аппарат;

- при положительном результате включают компрессор;

- при заполненном ресивере открывают клапан подачи воздуха и посылают поток через плазмотрон;

- нажимают на кнопку выключателя на ручке резака и возбуждают вспомогательную электродугу;

- при подаче плазмы через сопло выполняют тестовый рез металлической заготовки.

В первый раз деталь для разрезания нужно брать тонкую и с минимальной плотностью. Но в целом видео о плазморезе своими руками из инвертора показывает, что правильно сконструированный аппарат сможет справляться с заготовками до 10 мм.

В первый раз нельзя использовать плазморез долго, после запуска его выключают и проверяют степень нагрева

Рекомендации по работе

Чертеж технологии плазменной резки.

При работе на аппарате плазменной резки для достижения наилучших результатов нужно соблюдать рекомендации:

- регулярно проверять правильность направления струи газовой плазмы;

- проверять правильность выбора аппаратуры в соответствии с толщиной металлического изделия;

- следить за состоянием расходных деталей плазмотрона;

- следить за соблюдением расстояния между плазменной струей и обрабатываемым изделием;

- всегда проверять используемую скорость резки, чтобы избежать возникновения окалин;

- время от времени диагностировать состояние системы подвода рабочего газа;

- исключить вибрацию электрического плазмотрона;

- поддерживать чистоту и аккуратность на рабочем месте.

Что такое Arduino

Arduino — это бренд аппаратных и программных средств для построения и прототипирования простых систем, моделей и экспериментов в области электроники, автоматики, автоматизации процессов и робототехники.

Программная часть состоит из бесплатной программной оболочки (IDE) для написания программ, их компиляции и программирования аппаратуры.

Аппаратная часть представляет собой набор смонтированных печатных плат, продающихся как официальным производителем, так и сторонними производителями. Полностью открытая архитектура системы позволяет свободно копировать или дополнять линейку продукции Arduino.

Чаще всего термин «Ардуино» используют для обозначения контроллера с собственным процессором и памятью. Arduino пользуются большой популярностью среди начинающих инженеров и опытных энтузиастов, из-за низкой цены и простоты настройки.

Открытая архитектура плат Arduino позволяет проектировать микроконтроллеры людям с минимальным знанием электротехники. Существенным достоинством можно назвать и доступные в Интернете схемы и коды, созданные для различных типов станков.

К числу самых популярных у инженеров контроллеров Arduino принадлежат UNI, R3, Mega 2560 и Nano.

Для любителей выжигать на различных материалах

В сети можно увидеть многочисленные самодельные модели выжигателей, которые способны создавать рисунок на фанере, пластике, металле и даже на стекле. Причем достигается фотографическая схожесть и некоторая объемность изображения. Поверхность очищают, обезжиривают, грунтуют белым акрилом марки Kudo и, применяя лазерный ЧПУ выжигатель, его ещё называют пиропринтер, создают уникальные изображения. Иногда процесс длится 6 и больше часов.

Скорость работы выжигателя – стабильная 10 м/мин, и у программистов есть идеи, как ее поднять, не вмешиваясь в работу блока управления. Управлять выжигателем можно и с ноутбука (ОС Windows XP и 7), отказавшись от LPT кабеля. Это превратит выжигание в увлекательное занятие для детей и подростков с применением возможностей лазерных фрезеров.

Подбор электроники

Источник: viltech.ru

После приобретения Arduino, на неё необходимо установить программное обеспечение, написанное на языке C++. Именно на этом этапе проявляется важное достоинство платформы — доступность готовых решений в Интернете. Существуют готовые библиотеки, а функции, классы и операторы многократно описаны, поэтому учиться программировать для Arduino можно сразу на практике.

Именно на этом этапе проявляется важное достоинство платформы — доступность готовых решений в Интернете. Существуют готовые библиотеки, а функции, классы и операторы многократно описаны, поэтому учиться программировать для Arduino можно сразу на практике.

Сделайте свой собственный плазменный резак

- по: Шэрон Лин

Из всех существующих инструментов мало что может быть более футуристичным, чем плазменный резак, если это современный косплей по «Звездным войнам», если ваше представление о футуристике. При этом плазменные резаки — это мощный инструмент, способный делать аккуратные разрезы практически через любой материал, и, безусловно, есть худшие способы игры с высоким напряжением.

К счастью, компания [Plasanator] опубликовала свое руководство по изготовлению плазменного резака, показав, как они собирали детали из «старых микроволновых печей, печей, водонагревателей, кондиционеров, автомобильных запчастей и многого другого» в надежде создание малобюджетного плазменного резака лучше любого на ютубе или от коммерческого поставщика.

Плазменный резак в конечном итоге работает по дуге, способной разрезать четвертьдюймовую сталь «как горячий нож масло».

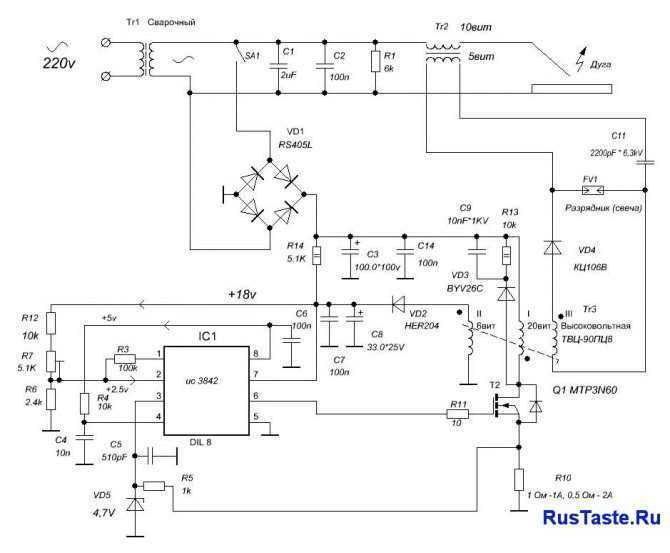

Перечень деталей и схема разделены на системы управления мощностью, постоянного тока высокого напряжения, постоянного тока низкого напряжения и системы запуска дуги высокого напряжения:

- Система управления мощностью содержит понижающий трансформатор и контактор (позволяет включать компоненты постоянного тока )

- Сильноточный постоянный ток содержит мостовой выпрямитель, большие конденсаторы и геркон (используется в качестве датчика тока, позволяющего зажигать высоковольтную дугу сразу, когда ток начинает поступать к головке, отключая систему высоковольтной дуги, когда она больше не нужно)

- Низковольтный блок постоянного тока содержит выключатель питания, автоматические реле, трансформатор 12 В, клеммные колодки 120 В и клеммную колодку

- Зажигатель дуги высокого напряжения содержит микроволновый конденсатор и автомобильную катушку зажигания

На режущем конце 13А используется для резки стали толщиной в четверть дюйма. Учитывая, что это резак высокого напряжения, для безопасности необходим линейный выключатель на 20 А.

Учитывая, что это резак высокого напряжения, для безопасности необходим линейный выключатель на 20 А.

После того, как проект будет доработан, [Plasanator] планирует спрятать такие компоненты, как массивные конденсаторы и трансформатор, за металлическим или пластиковым корпусом, а не выставлять их напоказ. В основном это сделано из соображений безопасности, хотя открытые детали напоминают эстетику стимпанка.

В некоторых предыдущих конструкциях катушки печи использовались в качестве токовых резисторов, а модуль управления Chevy использовался в качестве источника дуги высокого напряжения. Схема, возможно, становилась все совершеннее с каждой сборкой, но желание [Plasanator] использовать любые доступные компоненты определенно не исчезло.

[Спасибо jafinch78 за подсказку!]

Все, что вам нужно знать о плазменной резке

Независимо от того, являетесь ли вы рабочим на верфи, строящей грузовые суда, или художником, пытающимся превратить свое последнее видение в шедевр из металла, скорее всего, в какой-то момент вы будете использовать плазменную резку. во время процесса.

во время процесса.

Разработанный для быстрой и точной резки, неудивительно, что плазменная резка получила такое широкое распространение во всем мире. Скорее всего, вы каждый день используете продукты, частично изготовленные с помощью плазменной резки.

Итак, что такое плазменная резка? И как именно это работает?

Что такое плазма?

Во-первых, вам нужно понять основы плазменной резки. Начнем с ответа на простой вопрос: что такое плазма?

Не путать с прозрачной жидкостью в крови, в которой взвешены жировые шарики (что бы это ни значило). Плазма, о которой мы говорим, представляет собой ионизированный газ — газ, который был возбужден до такой степени, что электроны отрываются от своих атомов, но продолжают двигаться вместе с ядром.

Этот заряженный газ является плазмой. Плазму называют четвертым состоянием материи наряду с тремя другими хорошо известными и широко изучаемыми состояниями. Правильно, состояния материи на самом деле: твердое, жидкое, газообразное и ПЛАЗМА.

Интересно, что, согласно науке, плазма является наиболее распространенным состоянием материи во Вселенной! Мы очень сильно полагаемся на плазму здесь, на Земле. Я уверен, что вы знакомы с солнцем. Что ж, наш большой желтый друг на небе, наряду с большинством других звезд, на самом деле представляет собой гигантский шар плазмы. Типа круто, да?

Существует несколько различных способов превращения газа в плазму, но это всегда включает в себя накачку газа полной энергией. В этом случае очень эффективным источником энергии является искра. Когда мы пропускаем сжатые газы (например, кислород, азот, аргон или даже воздух из цеха) через большую искру, она ионизирует газ и создает управляемый поток плазмы.

Возможно, вы спросите себя: «Как мы используем газ, чтобы прорезать самые твердые материалы, известные человеку?» Что ж, плазменные резаки могут почти мгновенно достигать ошеломляющих 40 000 ° F. Поток плазмы при такой температуре может быстро и легко пройти через большинство материалов.

Я даю тебе…

ПЛАЗМЕННЫЙ ФАКЕЛ!

Каждая система плазменной резки состоит из следующих трех компонентов:

- Источник питания — Источник питания плазмы отвечает за поддержание плазменной дуги в течение всего времени резки.

- Консоль запуска дуги – Или ASC создает искру внутри плазменной горелки, которая создает плазменную дугу.

- Плазменный резак — Плазменный резак обеспечивает выравнивание, необходимое для точной резки, а также для охлаждения расходных материалов.

Теперь, когда вы поняли, что такое плазма, давайте перейдем к применению плазмотрона.

Типы плазменной резкиПочти все системы плазменной резки делятся на две категории: обычные и прецизионные плазменные системы.

Обычные плазменные системы — Обычно в качестве плазменного газа используется воздух из цеха, а форма дуги определяется соплом горелки. Ручные системы относятся к категории обычных плазменных систем, а также к приложениям, в которых разрезаемые материалы имеют более низкие допуски. Хотя эти типы распространены, они менее точны, чем другие формы плазменной резки.

Ручные системы относятся к категории обычных плазменных систем, а также к приложениям, в которых разрезаемые материалы имеют более низкие допуски. Хотя эти типы распространены, они менее точны, чем другие формы плазменной резки.

Прецизионные плазменные системы — Используйте различные газы, такие как кислород, азот или смесь водорода/аргона/азота, для оптимальной резки широкого спектра проводящих материалов. Эти типы систем управляются ЧПУ и предназначены для получения наиболее точных резов, достижимых с помощью плазмы. Горелки и рисунки, которые они вырезают, более сложны, а форма дуги сужена для повышения точности.

Зачем использовать плазму?

К этому моменту вы должны хорошо понимать, что такое плазма и как работает плазменная резка, но остается без ответа один очень важный вопрос — почему? Существует множество других способов резки металла — пилы, лазеры, гидроабразивная резка и газокислородные системы. Мы не будем вдаваться в подробности каждого из них прямо сейчас, так как вы захотите использовать разные методы для разных задач.

При принятии решения о том, какой метод резки использовать, в игру вступают несколько факторов. Важно учитывать толщину материала, который вы режете, требуемое качество кромки и то, что важнее: производительность или стоимость.

Наиболее заметные различия между плазменной резкой и другими методами резки заключаются в время и стоимость . Плазменная резка быстрее других методов, особенно при работе с более толстыми материалами, а последние достижения в технологии плазменной резки снижают влияние плазменной резки на вашу прибыль.

Стоимость гидроабразивной или лазерной резки очень высока по сравнению с ними. В целом гидроабразивная резка стоит в три раза дороже плазменной, а лазерная резка может стоить до восьми раз дороже! Плазменная резка — это очень практичный метод резки, и он достаточно точен практически для любых нужд фигурной резки.

Итак, вот оно! Полное изложение — от науки о том, что такое плазма, до того, как работают плазменные резаки и как плазменная резка приносит вам пользу.