Самодельный плазмотрон — вариант газовой сварки

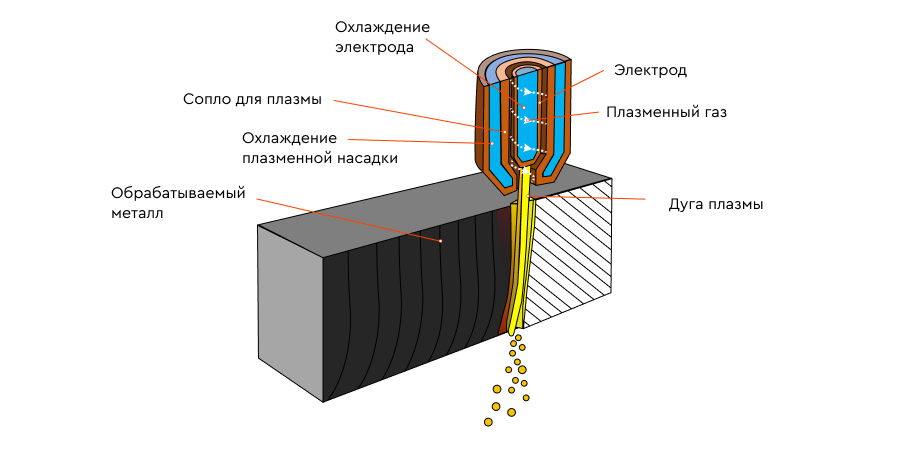

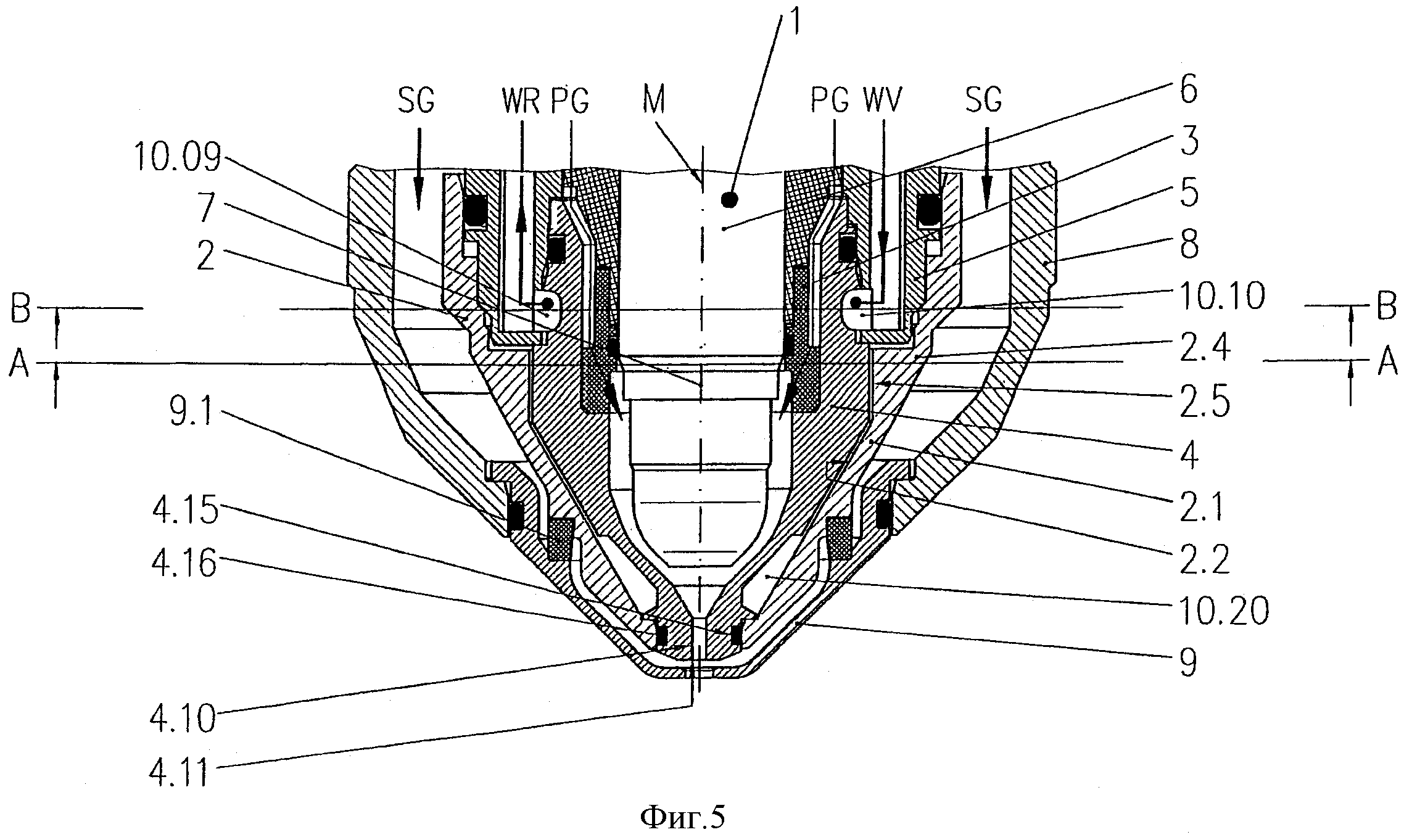

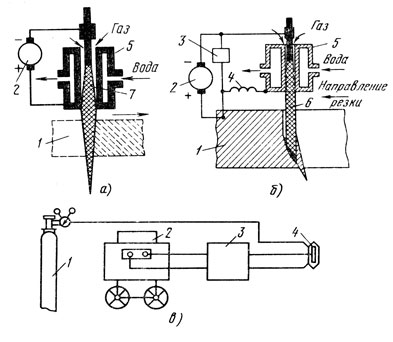

Принцип действия большинства плазматронов мощностью от нескольких кВт до нескольких мегаватт, практически один и тот же. Между катодом, выполненным из тугоплавкого материала, и интенсивно охлаждаемым анодом, горит электрическая дуга.

Через эту дугу продувается рабочее тело (РТ) — плазмообразующий газ, которым может быть воздух, водяной пар, или что другое. Происходит ионизация РТ, и в результате на выходе получаем четвертое агрегатное состояние вещества, называемое плазмой.

В мощных аппаратах вдоль сопла ставится катушка эл.магнита, он служит для стабилизации потока плазмы по оси и уменьшения износа анода.

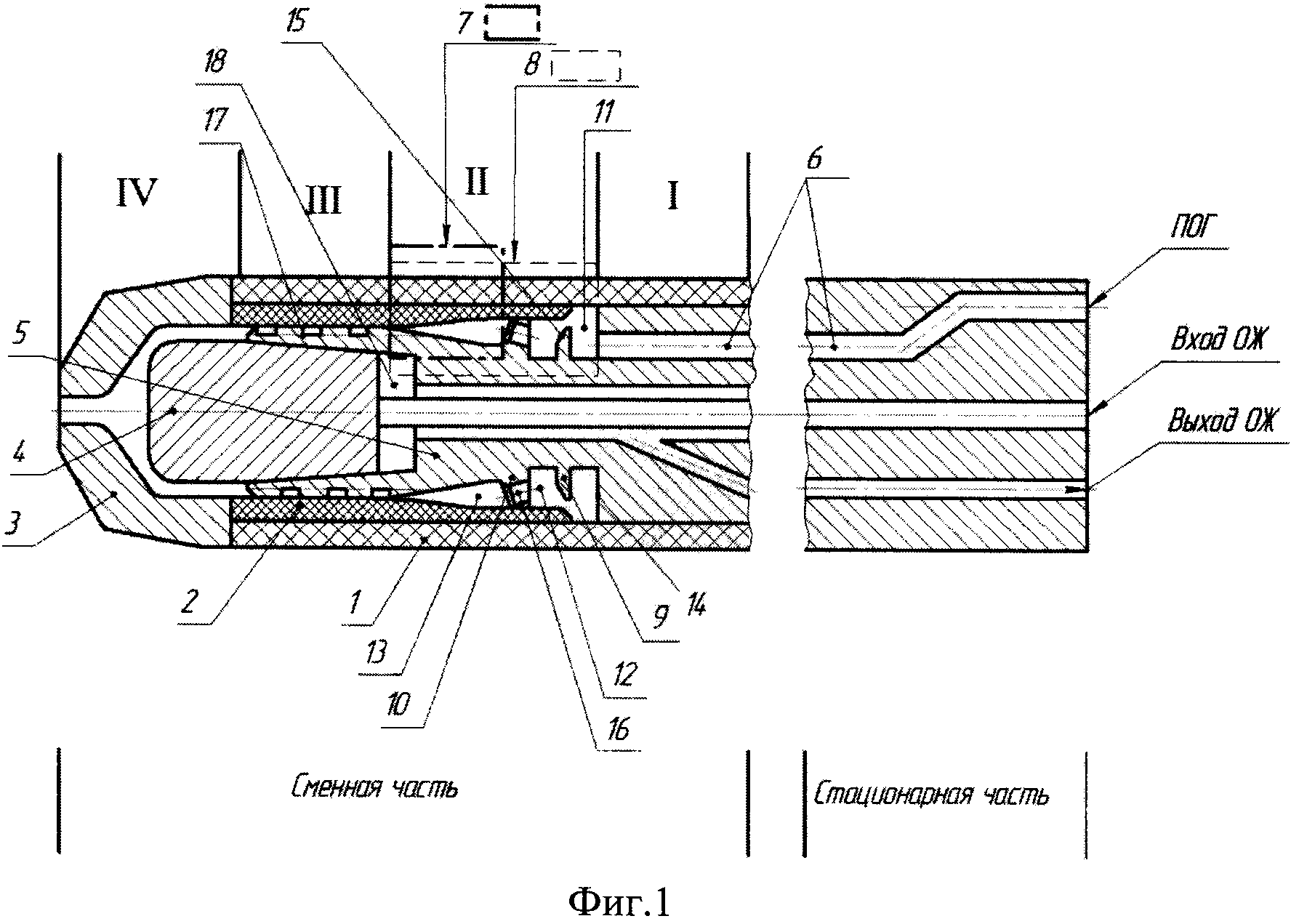

В этой статье описывается уже вторая по счету конструкция, т.к. первая попытка получить устойчивую плазму не увенчалась особым успехом. Изучив устройство «Алплаза», мы пришли к выводу что повторять его один в один пожалуй не стоит. Если кому интересно — все очень хорошо описано в прилагаемой к нему инструкции.

Наша первая модель не имела активного охлаждения анода. В качестве рабочего тела использовался водяной пар из специально сооруженного электрического парогенератора — герметичный котел с двумя титановыми пластинками, погруженными в воду и включенными в сеть 220V.

Катодом плазматрона служил вольфрамовый электрод диаметром 2 мм который быстро отгорал. Диаметр отверстия сопла анода был 1.2 мм, и оно постоянно засорялось.

Получить стабильную плазму не удалось, но проблески все же были, и это стимулировало к продолжению экспериментов.

В данном плазмогенераторе в качестве рабочего тела испытывались пароводяная смесь и воздух. Выход плазмы получился интенсивнее с водяным паром, но для устойчивой работы его необходимо перегревать до температуры в не одну сотню градусов, чтобы не конденсировался на охлажденных узлах плазматрона.

Такой нагреватель еще не сделан, поэтому эксперименты пока что продолжаются только с воздухом.

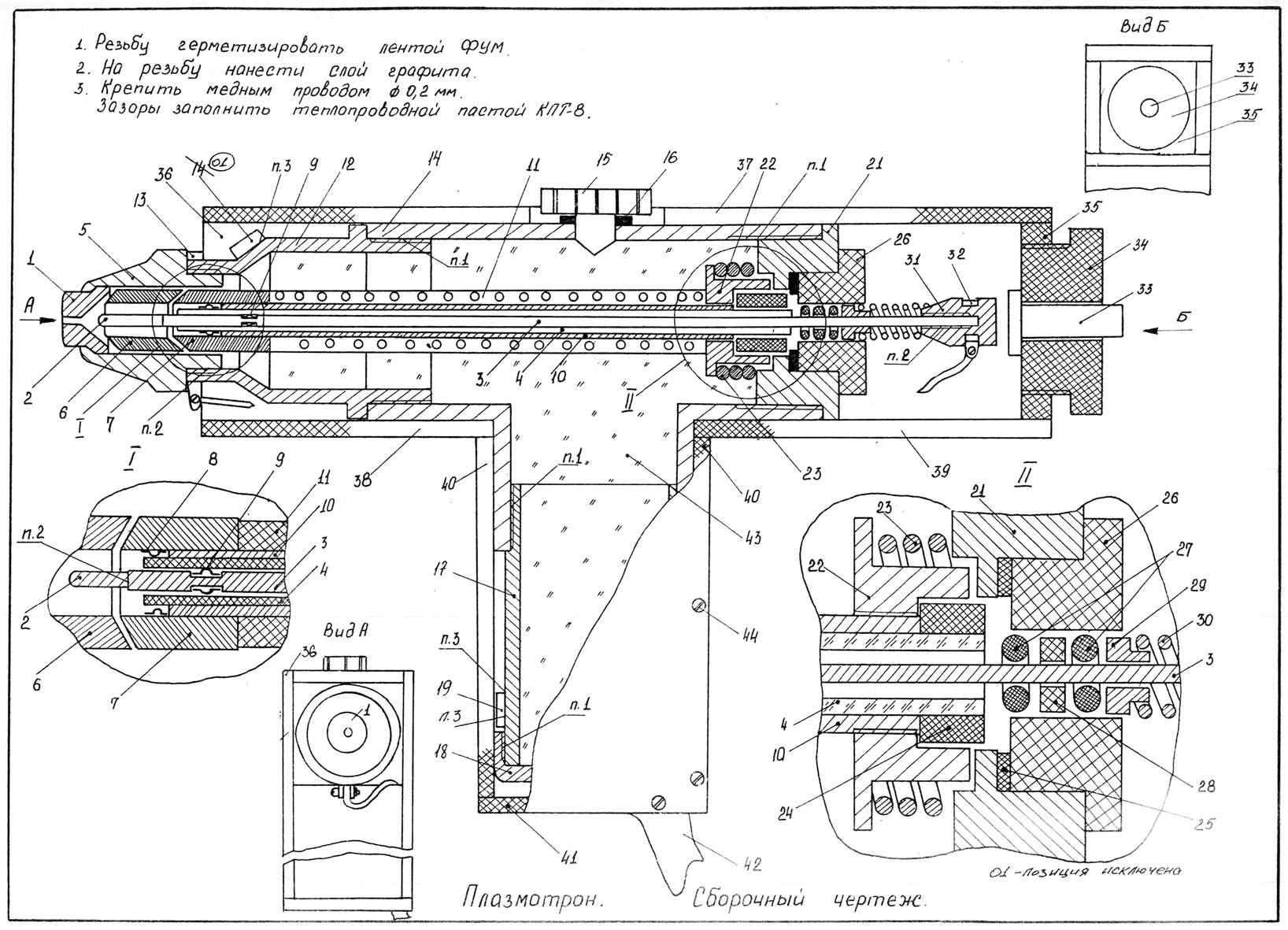

Фотографии внутренностей плазматрона:

Анод выполнен из меди, диаметр отверстия сопла от 1. 8 до 2 мм. Анодный блок сделан из бронзы, и состоит из двух герметично спаянных деталей, между которыми существует полость для прокачки охлаждающей жидкости — воды или тосола.

8 до 2 мм. Анодный блок сделан из бронзы, и состоит из двух герметично спаянных деталей, между которыми существует полость для прокачки охлаждающей жидкости — воды или тосола.

Катодом служит слегка заостренный вольфрамовый стержень диаметром 4 мм, полученный из сварочного электрода. Он дополнительно охлаждается потоком рабочего тела, подаваемого под давлением от 0.5 до 1.5 атм.

А вот полностью разобранный плазматрон:

Электропитание подводится к аноду через трубки системы охлаждения, а к катоду — через провод, прицепленный его держателю.

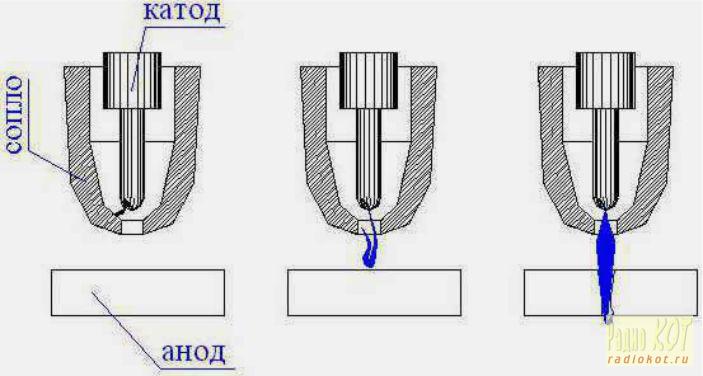

Запуск, т.е. зажигание дуги, производится закручиванием ручки подачи катода до момента соприкосновения с анодом. Затем катод надо сразу же отвести на расстояние 2..4 мм от анода (пара оборотов ручки), и между ними продолжает гореть дуга.

Электропитание, подключение шлангов подачи воздуха от компрессора и системы охлаждения — на следующей схеме:

В качестве балластного резистора можно использовать любой подходящий электронагревательный прибор мощностью от 3 до 5 кВт, например подобрать несколько кипятильников, соединенных параллельно.

Дроссель выпрямителя должен быть рассчитан на ток до 20 A, наш экземпляр содержит около сотни витков толстой медной проволоки.

Диоды подойдут любые, рассчитанные на ток от 50 А и выше, и напряжение от 500 V.

Будьте осторожны! Этот прибор использует бестрансформаторное питание от сети.

Воздушный компрессор для подачи рабочего тела взят автомобильный, а для прокачки охлаждающей жидкости по замкнутому контуру используется автомобильный омыватель стекол. Электропитание к ним подводится от отдельного 12-вольтового трансформатора с выпрямителем.

Немного о планах на будущее

Как показала практика, и эта конструкция тоже оказалась экспериментальная. Наконец-то получена стабильная работа в течение 5 — 10 минут. Но до полного совершенства еще далеко.

Сменные аноды постепенно выгорают, а делать их из меди, да еще с резьбой, затруднительно, уж лучше бы без резьбы. Система охлаждения не имеет прямого контакта жидкости со сменным анодом, и из-за этого теплообмен оставляет желать лучшего. Более удачным был бы вариант с прямым охлаждением.

Более удачным был бы вариант с прямым охлаждением.

Детали выточены из имевшихся под рукой полуфабрикатов, конструкция в целом слишком сложна для повторения.

Также необходимо найти мощный развязывающий трансформатор, без него пользоваться плазматроном опасно.

И под завершение еще снимки плазматрона при разрезании проволоки и стальных пластинок. Искры летят почти на метр 🙂

Плазморез из сварочного инвертора своими руками

Опубликовано: 08.11.2019

Сегодня мы расскажем, как можно сделать из уже ненужного сварочного инвертора самодельный плазморез для резки различных прочных материалов и металлов.

Принцип работы устройства:

- Подача электричества в горелку.

- Возникновение электрической дуги между электродами.

- Следом идет сжатый воздух, который словно «выдавливает» дугу наружу и увеличивает её температуру.

- К рабочему материалу подключается кабель «массы» для ионизации пламени и своеобразного замыкания об рабочую поверхность.

В итоге мы получаем мощное устройство для разреза многих материалов, в том числе металлов обладающих высокой теплопроводностью.

Необходимые детали для сборки:

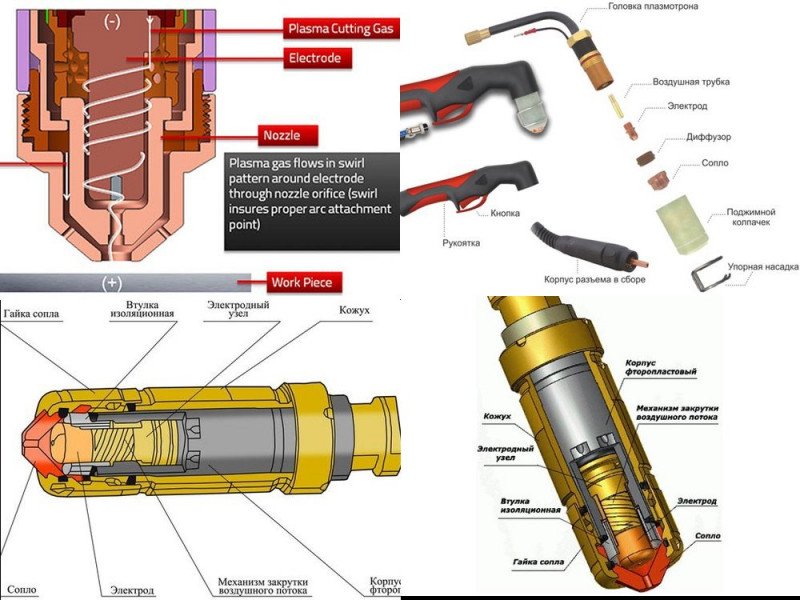

- Плазмотрон – является самой важной деталью в конструкции устройства.

- Источник тока – в нашем случае это сварочный инвертор.

- Компрессор – для длительной работы устройства потребуется купить компрессор со средней или большой мощностью.

Как самостоятельно сделать плазмотрон, вам потребуется:

- ручка;

- кнопка пуска;

- специальный электрод;

- сопло нужного размера;

- изолятор.

Электроды покупаем в магазине, а плазмотрон желательно делать из гафния.

Собираем плазмотрон в правильном порядке:

- Для начала за ручкой надо поместить трубку, сделанную из металла и покрытую с внутренней стороны фторопластом.

- Внутри трубы сделать электрод, закрытый по всей длине изоляцией, причем именно высокотемпературной изоляцией, а не её обычной разновидностью.

- За электродом через резьбовое соединение ставим нужное нам по диаметру сопло.

- Плазмотрон почти готов к работе, осталось подключить компрессионный шланг для подачи сжатого воздуха и провод питания от инвертора.

В качестве источника энергии достаточно будет сварочного инвертора с данными характеристиками:

- 220 В.

– напряжение;

– напряжение; - 4 кВт. – мощность;

- 20-40 А. – настройка силы тока.

Когда все детали на месте, настало время сборки. Помещаем рабочий провод внутрь шланга, где у нас идет сжатый воздух. Провод подключаем к электроду, а шланг к горелке, внимание – требуется присоединить его без зазоров.

А второй контакт от инвертора надо подключить к самой рабочей детали для «массы» поэтому ему потребуется такая клемма, как «крокодил».

Сам процесс работы с устройством достаточно простой. После включения электричества создается электрическая дуга. Затем сжатый воздух идет по шлангу, раздувая дугу, из-за чего увеличивается её температура, что может достигать верхней планки в 8000 C.

Следуя всем перечисленным правилам, советам и рекомендациям вы сможете создать отличный инструмент для быстрой и эффективной резки даже самых стойких материалов, удачи в работе.

Сергей Одинцов

tweet

Какой газ вы используете для плазменной резки?

Плазменная резка — это мощный, но простой процесс, во время которого электрическая дуга пропускается через газ, проходящий через суженное отверстие медного сопла. Создаваемое экстремальное тепло повышает температуру газа, переводя его в четвертое состояние материи, называемое плазмой. Электропроводность плазмы заставляет дугу передаваться на заготовку, а высокоскоростной газ без труда режет металл.

Конечно, материал должен быть проводящим, то есть плазменная резка работает с углеродистой сталью, нержавеющей сталью, алюминием, медью, латунью и чугуном. Плотный поток прорезает эти металлы, а газ также направляется по периметру зоны резки, чтобы защитить разрез от загрязнения.

Как видите, газ для плазменной резки является относительно важным компонентом в процессе плазменной резки. Однако вы должны знать, какие газы подходят, чтобы гарантировать наилучшие характеристики и результаты. Вам нужно будет выбрать газ, соответствующий типу металла, который вы режете. В большинстве случаев это будет один газ, хотя иногда вам потребуется специальная комбинация газов.

Вам нужно будет выбрать газ, соответствующий типу металла, который вы режете. В большинстве случаев это будет один газ, хотя иногда вам потребуется специальная комбинация газов.

Наиболее распространенными газами для плазменной резки являются воздух, водород, кислород, азот и аргон. Все пять из них относительно хорошо работают на более тонких листах металла, полдюйма или меньше, но когда толщина листа увеличивается, производители обычно используют комбинацию этих газов для повышения производительности.

В дополнение к толщине металла, его химические характеристики и размеры разреза будут учитываться при выборе газа для плазменной резки.

Подробное описание каждого газа для плазменной резки:

Сжатый воздух

Наиболее часто используемым типом газа для плазменной резки является воздух. Универсальный и недорогой сжатый воздух хорошо подходит для резки с меньшим током и для большинства металлов — мягкой стали, нержавеющей стали и алюминия — от размеров калибра до толщины в один дюйм.

Одним из основных преимуществ сжатого воздуха является то, что его покупка и хранение недороги. Вы можете использовать его как основной газ или дополнительный источник топлива, и он не оставляет после себя никаких частиц, когда прорезает металл.

Станки для плазменной резки со сжатым воздухом

Станок для плазменной резки PrimeWeld CUT50DP использует электрический ток и безопасный сжатый воздух для резки нержавеющей стали, легированной стали, мягкой стали, меди и алюминия. Вспомогательная дуга улучшает способность плазменной дуги передаваться на заготовку, позволяя эффективно прорезать шероховатые, окрашенные и ржавые поверхности с минимальным образованием шлака.

Приобрести пневматический плазменный резак

Другой вариант сжатого воздуха — портативный плазменный резак PrimeWeld CUT50D Air Inverter. Инверторные плазменные резаки позволяют запускать высокочастотную дугу, которая запускает плазму перед тем, как перейти зазор от наконечника резака к рабочей поверхности. Инверторы меньше и легче трансформаторов, что означает, что вся машина легкая и портативная.

Инверторы меньше и легче трансформаторов, что означает, что вся машина легкая и портативная.

Одним из недостатков использования сжатого воздуха является то, что он может оставить окисленную область разреза, которая может повлиять на сварку края разреза.

Кислород

Кислород стал основным газом для резки низкоуглеродистой стали, поскольку он обеспечивает чистый рез и более высокую скорость резки углеродистых сталей толщиной до 1 ¼ дюйма. Хотя его не рекомендуется использовать для резки нержавеющей стали или алюминия, Вы можете рассчитывать на качественный рез с гладкой поверхностью и окалиной (минеральные отходы, образующиеся на поверхности расплавленного металла), которую легко удалить из пропила (щели, полученной при резке пилой) при использовании кислорода с углеродистой сталью. А кислород эффективно работает в сочетании с другими вторичными видами топлива9.0003

К недостаткам кислорода относятся его стоимость и сокращенный срок службы расходных материалов. Он не работает на блестящих поверхностях, что делает его неэффективным для изделий из нержавеющей стали и алюминия.

Он не работает на блестящих поверхностях, что делает его неэффективным для изделий из нержавеющей стали и алюминия.

Азот

Азот часто выбирают в качестве газа для плазменной резки для сильноточных систем и резки материалов толщиной до 3 дюймов. Он обеспечивает качественную резку большинства материалов, включая нержавеющую и мягкую сталь и алюминий. Однако для более толстых металлов он лучше использовать азот с воздухом в качестве вторичного газа.Также рассмотрите возможность использования двуокиси углерода в качестве вторичного газа, если вы хотите увеличить скорость резки и получить лучшую отделку.

Азот в изобилии присутствует в атмосфере, что делает его недорогим выбором. Сам по себе он наиболее эффективен на гладких и блестящих тонких листах. Однако вы можете использовать его с несколькими вторичными газами, такими как воздух, углекислый газ и аргон, для более толстого материала.

Аргон

Аргон – редкий инертный газ, что делает его относительно дорогим, но не вступающим в реакцию с металлами, которые он режет. Использование аргона повышает стабильность дуги и предотвращает атмосферное загрязнение сварочных ванн. Хотя его высокая кинетическая энергия делает его эффективным газом для плазменной резки, он не может работать в одиночку из-за своей низкой проводимости. В результате аргон должен сочетаться с соответствующим вторичным газом.

Использование аргона повышает стабильность дуги и предотвращает атмосферное загрязнение сварочных ванн. Хотя его высокая кинетическая энергия делает его эффективным газом для плазменной резки, он не может работать в одиночку из-за своей низкой проводимости. В результате аргон должен сочетаться с соответствующим вторичным газом.

Аргонно-плазменный резак

Купить Аргоно-плазменный резак

Водород

Помимо того, что водород является отличным проводником тепла, он обладает свойствами, необходимыми для быстрого охлаждения горячих металлических поверхностей. По этим причинам водород идеально подходит для резки алюминия и нержавеющей стали. Однако, хотя он обладает отличной проводимостью, его малый атомный вес не позволяет ему иметь высокую кинетическую энергию. Так же, как и аргон, он должен сочетаться с другими газами для образования плазменного пламени высокой интенсивности.

Смеси аргона и водорода

Поскольку они обладают противоположными свойствами, сочетание водорода и аргона создает выдающееся плазменное пламя. Стандартная смесь из 65 % аргона и 35 % водорода обеспечивает самое горячее пламя плазменной резки и одни из самых чистых резов. Обычно используемая для резки нержавеющей стали и алюминия, аргонно-водородная смесь требуется для резки материала толщиной более 3 дюймов. Это также идеальная смесь для строжки практически любого материала.

Стандартная смесь из 65 % аргона и 35 % водорода обеспечивает самое горячее пламя плазменной резки и одни из самых чистых резов. Обычно используемая для резки нержавеющей стали и алюминия, аргонно-водородная смесь требуется для резки материала толщиной более 3 дюймов. Это также идеальная смесь для строжки практически любого материала.

Комбинация азота и воды

Газовая смесь азота и воды для плазменной резки использует азот в качестве основного газа и воду в качестве вторичного (защитного) газа. Энергия, вырабатываемая плазмообразующим газом, расщепляет воду факела на два компонента — водород и кислород. Водород изолирует зону резки от загрязнения, оставляя чистый разрез без окалины и оксидов.

Так как она преобразуется в свои основные компоненты, вода не требует утилизации. Вода также помогает уменьшить выбросы дыма и оксидов азота. Эта доступная газовая смесь для плазменной резки обеспечивает глянцевое покрытие алюминия и нержавеющей стали.

Плазменные резаки PrimeWeld и многофункциональные сварочные аппараты

Первоклассный плазменный резак PrimeWeld CUT60 с двойным напряжением — это универсальный аппарат, подходящий для промышленных условий или домашней мастерской.

В то же время, CT-520DP Combo для пилотной дуговой плазменной резки и CT-520D Combo для плазменной резки/автоматической сварки оснащены высококачественным плазменным резаком, объединенным с TIG и аппаратом для ручной сварки. И наши плазменные резаки работают с различными газами.

Как получить больше результатов от ваших плазменных резаков

Делиться:23 сентября 2022 г. ECC WFL

Плазменный резак — это устройство, используемое для резки металла. Плазменный резак использует мощную струю плазмы для разрезания металла. Продается плазменный резак — мощное устройство, способное резать очень толстый металл. Плазменный резак — это инструмент, который использует поток горячей плазмы для прокалывания проводящих материалов.

Как ухаживать за плазменным резаком

Вы используете плазменный станок как инструмент для резки металла, поэтому очень важно содержать его в чистоте и поддерживать в рабочем состоянии. Не забывайте регулярно очищать воздушные фильтры. Следите за расходными материалами, включая электроды и наконечники, и заменяйте их, как только они изнашиваются. Если вы часто используете свой дешевый плазменный резак, вам следует постоянно калибровать его, чтобы обеспечить точность резки. Вот несколько советов по поддержанию эффективности вашего плазменного резака. Для начала не забудьте регулярно чистить оборудование. Убедитесь, что шнур питания и расходные материалы находятся в хорошем состоянии. Пожалуйста, не злоупотребляйте устройством и используйте его правильно. Если у вас возникнут какие-либо проблемы с устройством, отнесите его в надежный сервисный центр для ремонта.

Не забывайте регулярно очищать воздушные фильтры. Следите за расходными материалами, включая электроды и наконечники, и заменяйте их, как только они изнашиваются. Если вы часто используете свой дешевый плазменный резак, вам следует постоянно калибровать его, чтобы обеспечить точность резки. Вот несколько советов по поддержанию эффективности вашего плазменного резака. Для начала не забудьте регулярно чистить оборудование. Убедитесь, что шнур питания и расходные материалы находятся в хорошем состоянии. Пожалуйста, не злоупотребляйте устройством и используйте его правильно. Если у вас возникнут какие-либо проблемы с устройством, отнесите его в надежный сервисный центр для ремонта.

Чем опасен плазменный резак?

Неправильное использование переносного плазменного резака может привести к летальному исходу. Если кожа подвергается воздействию сильного тепла плазменного луча, это может привести к опасным для жизни повреждениям. При использовании станка для воздушно-плазменной резки очень важно носить соответствующее защитное оборудование, поскольку искры и разлетающиеся частицы, образующиеся в процессе резки, могут быть опасны. Неправильное использование плазменного резака может быть затруднено. Если оператор не защищен должным образом, он рискует получить опасные для жизни травмы. Кроме того, если машина неправильно заземлена, она может искрить, что приведет к возгоранию.

Неправильное использование плазменного резака может быть затруднено. Если оператор не защищен должным образом, он рискует получить опасные для жизни травмы. Кроме того, если машина неправильно заземлена, она может искрить, что приведет к возгоранию.

Как безопасно пользоваться плазменным резаком

Использование плазменного резака Forney может быть опасным, если вы не знаете, что делаете. Всегда надевайте защитные очки при использовании плазменной резки. Следите за своим окружением и убедитесь, что поблизости нет людей, которые могут быть ранены летящими обломками. Никогда не прорезайте металл толще, чем рекомендуемая толщина вашего плазменного резака. Это может повредить машину или стать причиной травмы. Если у вас нет опыта использования плазменного резака, подумайте о том, чтобы пройти курс обучения или прочитать руководство, прежде чем использовать его. Носите защитную одежду, перчатки, сварочную маску и одежду с длинными рукавами. Следите за своим окружением и убедитесь, что поблизости нет легковоспламеняющихся материалов.

Как лучше всего получить максимальную отдачу от цен на плазменный резак?

Было бы полезно, если бы вы правильно использовали свой плазменный резак, чтобы получить от него максимальную отдачу. Прочтите руководство перед использованием машины. Это поможет вам понять, как это работает и какие настройки использовать. Начните с рекомендуемых настроек, а затем настройте их по мере необходимости. Убедитесь, что помещение, в котором вы работаете, хорошо проветривается. Используйте чистые фильтры свежего воздуха. Содержите плазменный резак в чистоте и не допускайте попадания мусора.

Вы можете предпринять несколько действий, чтобы максимально эффективно использовать свой лучший дешевый плазменный резак. Сначала убедитесь, что у вас есть соответствующие аксессуары. Попробуйте использовать резак на металлоломе, прежде чем начать резать свой проект. И последнее, но не менее важное: работайте с резаком медленно и осторожно.

Почему неправильное использование плазменного резака может привести к его повреждению?

При неправильном использовании воздушно-плазменного резака вы рискуете его сломать. Плазменные резаки работают путем ионизации газа электрическим током высокого напряжения с образованием плазмы. Металлический наконечник резака может перегреться и сломаться, если им пользоваться слишком часто или слишком долго. Использование резака на ржавом или грязном металле может привести к его повреждению. Небольшой плазменный резак может быть поврежден при неправильном использовании.

Как правильно работать с плазменным резаком?

Металл можно быстро и эффективно резать с помощью баллона с аргоном емкостью 80 кубических футов. Но если вы не знаете, как правильно им пользоваться, вы можете нанести серьезный ущерб себе или своему оборудованию.

Носите надлежащее защитное снаряжение, включая перчатки, сварочную маску и наушники. Пожалуйста, прочтите руководство для конкретной модели плазменного резака перед его использованием.

Было бы полезно, если бы вы выполнили несколько основных процедур, чтобы правильно использовать плазменный резак и собрать стол. Вы должны убедиться, что машина отключена и питание отключено. Заземляющий зажим должен быть закреплен на заготовке, чтобы завершить настройку плазменной резки. Вы можете начать резку после включения питания после установки зажима заземления.

Почему плазменные резаки становятся все более популярными?

Поскольку они обеспечивают аккуратную и эффективную технику резки материалов, плазменные резаки широко используются. Они являются отличным вариантом для новичков в использовании режущих инструментов, потому что они также относительно просты.

Узнайте, как сэкономить время с помощью плазменной резки.

Плазменная резка — это то, на что стоит обратить внимание, если вы хотите ускорить работу по металлообработке. Плазменная резка может применяться в различных проектах и является прекрасной техникой для быстрой резки металла. В этой статье рассказывается, как использовать плазменную резку, как обустроить рабочее место, а также приводятся некоторые профессиональные советы и рекомендации для достижения самых выдающихся результатов. Инвестируйте в высококачественный станок, чтобы быстрее резать плазму. Ищите устройство, которое может быстро и легко резать металл различной толщины. Кроме того, убедитесь, что двигатель имеет простые в использовании элементы управления. Вы сможете сэкономить время и деньги на предстоящей работе, если у вас есть правильное оборудование.

Ищите устройство, которое может быстро и легко резать металл различной толщины. Кроме того, убедитесь, что двигатель имеет простые в использовании элементы управления. Вы сможете сэкономить время и деньги на предстоящей работе, если у вас есть правильное оборудование.

Экономьте деньги с помощью плазменной резки.

Приобретите плазменный резак с аргоновым баллоном на 60 куб. футов, чтобы минимизировать расходы на будущие проекты. Плазменный резак идеально подходит для различных работ, так как он может быстро и эффективно резать металл. Вы также всегда получите чистый и точный срез. Приобретите расходные материалы для плазменной резки, чтобы минимизировать затраты на будущие проекты. Любой, кто хочет производить точные и чистые разрезы, получит значительную выгоду от инвестиций в плазменный резак. Плазменным резаком можно разрезать любой материал, в том числе металл, пластик и дерево.

Используйте плазменный резак, чтобы вырезать сложные объекты.

Плазменный резак необходим, если вы хотите вырезать более сложный объект. Металлические изделия вырезаются с помощью плазменного резака и сварочного стола. Металл нагревается электрической дугой, плавится и сдувается струей сжатого воздуха.

Металлические изделия вырезаются с помощью плазменного резака и сварочного стола. Металл нагревается электрической дугой, плавится и сдувается струей сжатого воздуха.

Техническое обслуживание плазменного резака

Надлежащее техническое обслуживание плазменного резака необходимо для оптимальной работы. Всегда очищайте режущую поверхность перед использованием. Обязательно очищайте воздушный фильтр и заменяйте его по мере необходимости. Следите за расходными материалами и заменяйте их, когда они начинают изнашиваться. Техническое обслуживание вашего плазменного резака важно для обеспечения оптимальной производительности и длительного срока службы. Вот несколько советов о том, как сохранить свой резак в отличной форме.

Секрет успеха плазменной резки.

Есть секрет успеха с плазменными резаками из магазинов сварочных материалов. Ключевым моментом является использование новых, безупречных воздушных фильтров. Это поможет обеспечить постоянный приток кислорода к вашему резаку, что необходимо для его эффективной работы. Кроме того, у вас всегда должен быть запасной воздушный фильтр, если тот, который вы используете в настоящее время, засорится. Вы должны использовать особый подход при использовании плазменных резаков, чтобы быть эффективными. Вы должны сначала убедиться, что у вас есть необходимые материалы. Во-вторых, вы должны использовать резак с особой осторожностью. В-третьих, вы должны обязательно поддерживать чистоту резака. Вы будете успешно использовать плазменный резак, если будете следовать этим инструкциям.

Кроме того, у вас всегда должен быть запасной воздушный фильтр, если тот, который вы используете в настоящее время, засорится. Вы должны использовать особый подход при использовании плазменных резаков, чтобы быть эффективными. Вы должны сначала убедиться, что у вас есть необходимые материалы. Во-вторых, вы должны использовать резак с особой осторожностью. В-третьих, вы должны обязательно поддерживать чистоту резака. Вы будете успешно использовать плазменный резак, если будете следовать этим инструкциям.

Хотя на качество работы плазменного резака влияет множество факторов, улучшить результаты несложно.

С помощью сварочной рубашки вы можете сделать несколько вещей, чтобы ваш плазменный резак работал максимально эффективно. Убедитесь, что помещение, в котором вы работаете, хорошо проветривается. Во-вторых, используйте подходящие расходные материалы для вашего проекта. В-третьих, прежде чем приступить к работе, потренируйтесь использовать резак на металлоломе. Вы можете сделать несколько важных вещей, чтобы ваш плазменный резак работал максимально эффективно. Убедитесь, что помещение, в котором вы работаете, хорошо проветривается. Это улучшит качество резки и предотвратит накопление тепла. Во-вторых, потратьте деньги на высококачественный резак с прочной конструкцией, способный выдерживать частое использование. Наконец, проверьте свой резак на различных материалах, чтобы почувствовать его работу и узнать, как решить любые потенциальные проблемы.

Убедитесь, что помещение, в котором вы работаете, хорошо проветривается. Это улучшит качество резки и предотвратит накопление тепла. Во-вторых, потратьте деньги на высококачественный резак с прочной конструкцией, способный выдерживать частое использование. Наконец, проверьте свой резак на различных материалах, чтобы почувствовать его работу и узнать, как решить любые потенциальные проблемы.

Вы можете узнать, что лучше всего работает с вашим плазменным резаком, выполнив несколько простых шагов. Убедитесь, что у вас есть правильный плазменный резак для проекта. Ознакомьтесь с различными типами режущих головок и насадок. Поэкспериментируйте с различными настройками, чтобы увидеть, что лучше всего подходит для ваших сотрудников. Всегда соблюдайте меры безопасности при использовании резака. Вы можете выполнить несколько простых шагов, чтобы получить максимальную отдачу от вашего плазменного резака. Убедитесь, что у вас есть нужные предметы. Вам понадобится источник питания, пламя плазменной резки и материал для резки. Потренируйтесь на запасном материале, прежде чем приступить к вырезанию проекта. Это даст вам представление о том, как работает резак и как им управлять. Когда вы будете готовы начать резать, не торопитесь и будьте осторожны. Резка слишком быстро или безрассудно может повредить ваш проект или даже травмировать вас.

Потренируйтесь на запасном материале, прежде чем приступить к вырезанию проекта. Это даст вам представление о том, как работает резак и как им управлять. Когда вы будете готовы начать резать, не торопитесь и будьте осторожны. Резка слишком быстро или безрассудно может повредить ваш проект или даже травмировать вас.

Вы можете получить больше от своего плазменного резака, следуя этим простым шагам.

Используя эти простые шаги, вы можете повысить производительность своих сварочных столов и производительность плазменной резки. Чтобы максимально эффективно использовать плазменный резак, придерживайтесь этих простых процедур. Следуя этим конкретным рекомендациям, вы сможете максимально эффективно использовать свой плазменный резак. Соблюдая эти простые шаги, ваш плазменный резак будет работать лучше. Используя эти советы, вы сможете получить максимальную отдачу от своего плазменного резака, который является отличным инструментом для любого офиса.

Заключение

Некоторые хитрости и предложения могут помочь вам максимально эффективно использовать свой плазменный резак, если вы хотите повысить его эффективность.

– напряжение;

– напряжение;