ПОКОВКИ И ШТАМПОВКИ. ЧТО ЭТО И КАК ИХ ПРОИЗВОДЯТ?

Главная / Новости и статьи / ПОКОВКИ И ШТАМПОВКИ. ЧТО ЭТО И КАК ИХ ПРОИЗВОДЯТ?

12 Сентябрь 2012

ПОКОВКИ И ШТАМПОВКИ. ЧТО ЭТО И КАК ИХ ПРОИЗВОДЯТ?

Поковки представляют из себя заготовки близкие по размерам и форме к продукции, которая будет из них изготовлена. Поковки и штампованные заготовки производятся, чтобы минимизировать издержки и трудозатраты в технологическом процессе обработки изделия. Таким образом, поковки используются во всех современных отраслях производства. Это понятно, ведь в таком случае происходит значительное снижение стружечных отходов, плюс ко всему уменьшается число операций обработки изделия, а времени на отделочные операции необходимо меньше.

Поковки разделяются на следующие виды:

Метод изготовления:

— штампованные поковки (заготовки)

— кованые поковки

Сечение поковки::

— круглые поковки

— поковки квадратные

— поковки многогранные (многоугольные)

— прямоугольные поковки.

Штампованные заготовки (поковки) производятся в штампе путем деформации металла под необходимую форму. Есть два вида данного способа производства:

— Горячая штамповка. Это когда металл предварительно нагревают до необходимой температуры;

— Метод холодной штамповки – происходит без нагрева металла.

Нагревание, придает металлу необходимую пластичность, а, значит, необходимая форма штамповки достигается без лишних усилий.

Метод штамповки поковок

привлекателен тем, что при нем происходит формирование несколько поверхностей детали. Благодаря этому методу, поковки получают довольно точные размеры и гладкую однородную поверхность. Используя метод штамповки, достигается значительное снижение расходов на материал, а, значит, уменьшается себестоимость готового изделия, что не может не сказаться на удовлетворенности покупателя и, чего уж тут лукавить, производителя. Плюс ко всему методом штамповки возможно изготовление поковки из металлопроката любого сечения, нарезав ее предварительно по размеру штампа.

Плюс ко всему методом штамповки возможно изготовление поковки из металлопроката любого сечения, нарезав ее предварительно по размеру штампа.

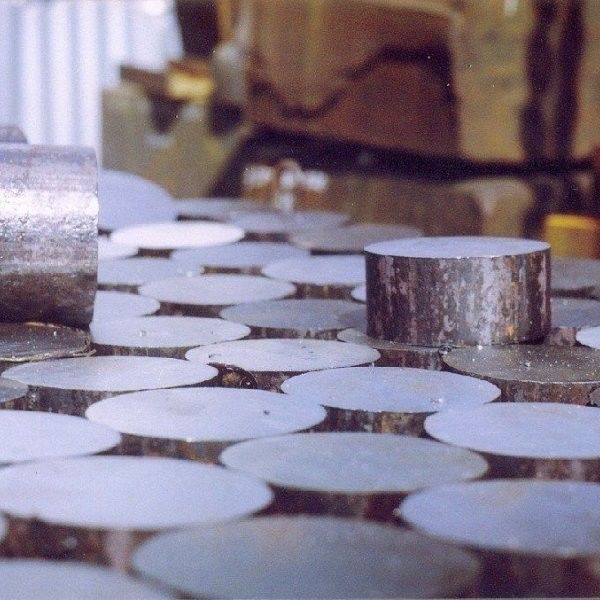

На складе компании “Техногрупп” имеются штамповки, необходимые для изготовления крановых колес (заготовки крановых колес):

— штамповки 360х140 типа Е585 для изготовления крановых колес 320х100 либо колес 320х80

— штампованные заготовки Т432, поковки К965 (размер штамповки 550х160). Из этих поковок мы производим крановые колеса 500х100

— поковки К653 (размер 450х160), необходимые для производства крановых колес К2Р 400х100

— штамповки 650х150 типа Я062 для изготовления крановых колес К2Р 600х100

— поковки 770х180 (типа Я1508 и К781) для изготовления колес К2Р 710х100 или 710х110

Метки:

← Стоимость наших крановых колес

Заготовки крановых колес завода “Волжская кузница” →

Стальные поковки и их виды

Поковка представляет собой заготовку или изделие промежуточного типа, необходимое для производства деталей или оборудования.

Главной особенностью данной заготовки является схожесть по типу, размеру и форме с габаритами будущего изделия. Основными свойствами является прочность, износостойкость, гибкость.

Производственные процессы по созданию поковок

Большая часть предприятий, производящих поковки, использует собственные сталелитейные цеха, оборудованные высокотехнологичным оборудованием. Специалисты особое внимание уделяют выбору качественного сырья, с учетом будущих эксплуатационных свойств. На этапе разработки и выбора материала производится расчет будущих нагрузок изделия. Результатом обработки данных стал подбор требуемых марок стали. Эксплуатационные характеристики имеют большое значение при выборе материала.

При производстве стальных поковок все процессы осуществляются со строгим соблюдением технических параметров, утвержденных ГОСТ 8479-70, ГОСТ 7505-83, ГОСТ 7829-70, ГОСТ 25054-81.

Под стандартами представлены существующие технические требования с учетом, веса, состава, формы и марки стали, а также параметров изделия. При исследовании прочности изделий учитываются также другие важные параметры.

Сегодня используется два метода производства стальных поковок:

— Метод кузнечной свободной ковки. Шлифование заготовки производится за счет многократных ударов. Производство осуществляется холодным либо горячим способом, при последнем способе заготовка нагревается.

— Штамповочный метод. При данном способе происходит равномерное давление на заготовку, таким образом, формируется поверхность. Данный метод исключает растекание металла при производстве. На качество продукта оказывает влияние штамп.

Марки стали отличаются в зависимости от состава. В зависимости от марок, существуют различные виды поковок.

Виды поковок и их применение

Углеродные поковки

Данный вид производится из специально предназначенных видов углеродистой стали, особенностью считается высокая прочность. Маркируется свойство цифрой за буквами «КП». Заказчик может выбирать на свое усмотрение марку и предел прочности. Используются заготовки для производства арматуры в строительстве, в таких отраслях как металлургия, нефтехимическая промышленность, необходимы для краностроительных и подшипниковых заводов.

Маркируется свойство цифрой за буквами «КП». Заказчик может выбирать на свое усмотрение марку и предел прочности. Используются заготовки для производства арматуры в строительстве, в таких отраслях как металлургия, нефтехимическая промышленность, необходимы для краностроительных и подшипниковых заводов.

Прессовые поковки

Производство осуществляется путем штамповки с использованием пресса. Предназначены для машиностроения, нефтехимической и горнодобывающей отрасли.

Молотовые поковки

Для производства используется кузнечный молот и кувалда. Отличаются высокой твердостью и гибкостью. Используются в автомобилестроении.

Нержавеющие поковки

Для производства используется однородная нержавеющая сталь, применяются в электропромышленности и судостроении. Заготовки исчисляются в тоннах. Необходимы для создания турбин и валов.

Легированные поковки

Производство с использование легированной стали, в составе имеются добавки марганца, никеля, кремния, хрома и кобальта. Поковки обладают исключительными свойствами. Благодаря вхождению в состав дополнительных компонентов, изделию удается придать особые свойства: повышенную твердость, высокую устойчивость к коррозии.

Поковки обладают исключительными свойствами. Благодаря вхождению в состав дополнительных компонентов, изделию удается придать особые свойства: повышенную твердость, высокую устойчивость к коррозии.

Инструментальные поковки

Производится на основе углеродистой либо легированной стали. Созданные детали используются для производства высокоточных инструментов. Детали имеют вид фрез, оправок, встречаются также другие формы. Данный вид поковок активно используется в сельском хозяйстве, из них изготавливают детали для тракторов и сельхозорудий.

Конфигурации поковок

В зависимости от назначения могут использоваться различные по виду поковки:

— круглые и круглые с уступами, могут иметь вид диска, либо диска с отверстиями и без, кольца или вала;

— прямоугольного сечения, представлены в виде бруса, цилиндра, плиты или куба.

Выбирая стальную поковку нужно ориентироваться от задачи и ее способа использования. По требованиям заказчика могут изменяться марка стали, устанавливаться иной размер и вес. Современные производители в своей работе соблюдают все инструкции клиента, произведенный товар соответствует всем требованиям, он сертифицирован и отличается низкой стоимостью.

Современные производители в своей работе соблюдают все инструкции клиента, произведенный товар соответствует всем требованиям, он сертифицирован и отличается низкой стоимостью.

Что такое ковка? Различные виды ковки в подержанном производстве

Ковка, метод формирования металла с использованием сжимающих локализованных сил, был основным методом изготовления металла со времен древних жителей Месопотамии. С момента своего возникновения в плодородном полумесяце ковка претерпела значительные изменения, в результате чего процесс стал более эффективным, быстрым и долговечным. Это связано с тем, что сегодня ковка чаще всего выполняется с использованием кузнечных прессов или молотковых инструментов, которые приводятся в действие электричеством, гидравликой или сжатым воздухом. Некоторыми из распространенных материалов, используемых для ковки, являются углеродистая сталь, легированная сталь, микролегированная сталь, нержавеющая сталь, алюминий и титан.

Изображение предоставлено Shutterstock.com/Drpixel

Какова цель ковки?

Целью ковки является создание металлических деталей. По сравнению с другими методами производства, ковка металла позволяет производить одни из самых прочных изготавливаемых деталей. Когда металл нагревается и прессуется, мелкие трещины заделываются, а любые пустоты в металле закрываются.

Процесс горячей штамповки также разрушает примеси в металле и перераспределяет такой материал по металлоконструкциям. Это значительно уменьшает включения в кованой детали. Включения представляют собой составные материалы, имплантированные внутрь стали во время производства, которые создают точки напряжения в конечных кованых деталях.

В то время как примеси следует удалять в процессе начального литья, ковка дополнительно очищает металл.

Другой способ, с помощью которого ковка упрочняет металл, заключается в чередовании его зернистой структуры, которая представляет собой поток зерен металлического материала при его деформации.

Процесс ковки очень многоцелевой и может использоваться как для мелких деталей размером всего несколько дюймов, так и для крупных компонентов весом до 700 000 фунтов. Он используется для производства важных деталей самолетов и транспортного оборудования. Ковка также используется для укрепления ручных инструментов, таких как долота, заклепки, винты и болты.

Какие бывают виды ковки?

Ударное воздействие при ковке деформирует и формирует металл, что приводит к непрерывному потоку зерен. Благодаря этому металл сохраняет свою прочность. Дополнительные эффекты этого уникального потока зерна включают устранение дефектов, включений и пористости в продукте. Еще одним преимуществом ковки являются относительно низкие затраты, связанные с умеренными и длительными производственными циклами. После создания кузнечного инструмента изделия можно изготавливать на относительно высоких скоростях с минимальными простоями. Существует два основных вида ковки: горячая и холодная.

Существует два основных вида ковки: горячая и холодная.

Горячая штамповка

Горячая ковка требует, чтобы металл был нагрет выше его температуры рекристаллизации. Это может означать нагрев металлов до 2300 градусов по Фаренгейту. Основным преимуществом горячей ковки является снижение энергии, необходимой для правильной формовки металла. Это связано с тем, что чрезмерное нагревание снижает предел текучести и улучшает пластичность. Изделия горячей штамповки также выигрывают от устранения химических несоответствий.

Нужна компания по горячей штамповке? Компания Thomas’ Supplier Discovery имеет проверенный список компаний, занимающихся горячей штамповкой в США и Канаде.

Холодная ковка

Холодная ковка обычно относится к ковке металла при комнатной температуре, хотя возможна любая температура ниже температуры рекристаллизации. Многие металлы, такие как сталь с высоким содержанием углерода, просто слишком прочны для холодной ковки. Несмотря на это препятствие, холодная ковка вытесняет свой более теплый эквивалент, когда речь идет о стандартах контроля размеров, однородности продукта, чистоте поверхности и загрязнении. Холодная ковка включает в себя множество методов ковки, включая гибку, экструзию, холодное волочение, чеканку и холодную высадку. Однако за эту повышенную универсальность приходится платить, поскольку для холодной ковки требуется более мощное оборудование и может потребоваться использование промежуточных отжигов.

Несмотря на это препятствие, холодная ковка вытесняет свой более теплый эквивалент, когда речь идет о стандартах контроля размеров, однородности продукта, чистоте поверхности и загрязнении. Холодная ковка включает в себя множество методов ковки, включая гибку, экструзию, холодное волочение, чеканку и холодную высадку. Однако за эту повышенную универсальность приходится платить, поскольку для холодной ковки требуется более мощное оборудование и может потребоваться использование промежуточных отжигов.

Нужна компания по холодной штамповке? У Thomas’s Supplier Discovery есть проверенный список компаний холодной штамповки в США и Канаде.

Для получения более подробной информации о любом из этих процессов, пожалуйста, прочитайте наше Полное руководство по горячей и холодной штамповке.

Горячая ковка используется для изготовления автомобильных деталей.Изображение предоставлено Shutterstock.com/Aumm graphixphoto

Каковы различные процессы ковки?

Помимо базовой горячей и холодной штамповки, существует множество специальных процессов. Этот широкий спектр процессов можно сгруппировать в три основные зонтичные группы:

Этот широкий спектр процессов можно сгруппировать в три основные зонтичные группы:

Вытяжка уменьшает ширину

продукт и увеличивает длину. Осадочная ковка увеличивает ширину изделий и уменьшает длину. Компрессионное формование обеспечивает поток ковки в нескольких или заданных направлениях.

Эти три категории подразумевают множество различных методов ковки металлов.

Процесс штамповки

Штамповка получила свое название от процесса опускания молота на металл, чтобы придать ему форму штампа. Матрица – это поверхность, соприкасающаяся с металлом. Существует два вида штамповки: штамповка в открытых и закрытых штампах. Матрицы обычно имеют плоскую форму, а некоторые из них имеют поверхности особой формы для специализированных операций.

Процесс открытой штамповки

Когда плоские штампы, не имеющие предварительно вырезанных профилей, участвуют в ковке, процесс ковки называется ковкой в открытых штампах (или кузнечной ковкой). Открытая конструкция позволяет металлу течь везде, кроме места соприкосновения с матрицей. Для достижения максимальных результатов правильное перемещение заготовки, которая должна составлять более 200 000 фунтов. в весе и 80 футов в длину, имеет важное значение. Это полезно для мелкосерийного художественного кузнечного дела или для формовки слитков перед вторичной формовкой. Ковка в открытых штампах создает детали с лучшей устойчивостью к усталости и прочностью и снижает вероятность ошибок или отверстий. Его также можно использовать для более мелкого размера зерна, чем другие процессы.

Открытая конструкция позволяет металлу течь везде, кроме места соприкосновения с матрицей. Для достижения максимальных результатов правильное перемещение заготовки, которая должна составлять более 200 000 фунтов. в весе и 80 футов в длину, имеет важное значение. Это полезно для мелкосерийного художественного кузнечного дела или для формовки слитков перед вторичной формовкой. Ковка в открытых штампах создает детали с лучшей устойчивостью к усталости и прочностью и снижает вероятность ошибок или отверстий. Его также можно использовать для более мелкого размера зерна, чем другие процессы.

Процесс ковки в закрытых штампах

Ковка в закрытых штампах, иногда называемая штамповочной ковкой, использует пресс-формы. Эти формы прикреплены к наковальне, в то время как молоток заставляет расплавленный металл течь в полости матрицы. Множественные удары и/или полости штампа часто используются при ковке сложной геометрии. Высокие первоначальные затраты на оснастку делают ковку в закрытых штампах дорогой для мелкосерийных операций, но процесс ковки становится рентабельным по мере увеличения количества производимых деталей. Ковка в закрытых штампах также обеспечивает исключительную прочность по сравнению с альтернативными методами. Общие области применения штамповки в закрытых штампах включают производство автомобильных компонентов и аппаратных средств.

Ковка в закрытых штампах также обеспечивает исключительную прочность по сравнению с альтернативными методами. Общие области применения штамповки в закрытых штампах включают производство автомобильных компонентов и аппаратных средств.

Процесс ковки на прессе

При ковке на прессах основным формообразующим фактором является сжатие. Металл находится на стационарной матрице, в то время как пресс-форма оказывает постоянное давление, достигая желаемой формы. Время контакта металла с штампами значительно больше, чем при других видах ковки, но преимущество процесса ковки состоит в том, что он может одновременно деформировать все изделие, а не локальную часть. Еще одним преимуществом ковки на прессе является возможность производителя отслеживать и контролировать конкретную степень сжатия. Применения ковки на прессе многочисленны, поскольку нет никаких ограничений на размер продукта, который может быть создан. Ковка на прессе может быть горячей или холодной.

Процесс ковки

Прокатная ковка – это процесс увеличения длины стержней или проволоки. Производитель помещает нагретые металлические стержни между двумя цилиндрическими валками с канавками, которые вращаются и прилагают прогрессивное давление для придания металлу формы. Точно сформированная геометрия этих канавок придает металлической детали желаемую форму. Преимущества этого метода ковки включают устранение облоя и благоприятную структуру зерна. Хотя в кузнечном производстве используются валки для производства деталей и компонентов, он по-прежнему считается процессом ковки металла, а не процессом прокатки. Прокатная ковка часто используется для изготовления деталей для автомобильной промышленности. Он также используется для ковки таких вещей, как ножи и ручные инструменты.

Процесс ковки с осадкой

Ковка с осадкой — это процесс ковки, при котором диаметр металла увеличивается за счет сжатия. Кривошипные прессы, особенно высокоскоростные машины, используются в процессах ковки с высадкой. Кривошипные прессы обычно устанавливаются в горизонтальной плоскости для повышения эффективности и быстрого обмена металла с одной станции на другую. Также используются вертикальные кривошипные прессы или гидравлические прессы. Преимущества этого процесса заключаются в том, что он обеспечивает высокую производительность до 4500 деталей в час и возможность полной автоматизации. Он также производит мало или вообще не производит отходов.

Кривошипные прессы обычно устанавливаются в горизонтальной плоскости для повышения эффективности и быстрого обмена металла с одной станции на другую. Также используются вертикальные кривошипные прессы или гидравлические прессы. Преимущества этого процесса заключаются в том, что он обеспечивает высокую производительность до 4500 деталей в час и возможность полной автоматизации. Он также производит мало или вообще не производит отходов.

Процесс изотермической ковки

Изотермическая ковка — это процесс ковки, при котором материалы и штамп нагреваются до одинаковой температуры. Название происходит от «iso», что означает «равный». Этот метод ковки обычно используется для ковки алюминия, который имеет более низкую температуру ковки, чем другие металлы, такие как сталь. Температура ковки алюминия составляет около 430 °C, а стали и жаропрочных сплавов может составлять от 930 до 1260 °C. Преимущество заключается в том, что форма, близкая к чистой, снижает требования к механической обработке и, следовательно, снижает процент брака, а металлическая деталь обладает высокой воспроизводимостью. Еще одно преимущество заключается в том, что для изготовления поковок можно использовать машины меньшего размера из-за меньших потерь тепла. Несколькими недостатками являются более высокие затраты на материал штампа для работы с температурами и давлением и требуемые системы равномерного нагрева. Он также имеет низкую производительность.

Еще одно преимущество заключается в том, что для изготовления поковок можно использовать машины меньшего размера из-за меньших потерь тепла. Несколькими недостатками являются более высокие затраты на материал штампа для работы с температурами и давлением и требуемые системы равномерного нагрева. Он также имеет низкую производительность.

Какое оборудование используется для ковки?

Самый популярный вид кузнечного оборудования – молот и наковальня. Идея молота и наковальни до сих пор используется в кузнечном оборудовании с молотом. Молоток поднимают, а затем опускают или толкают в заготовку, которая опирается на наковальню. Основные различия между отбойными молотками заключаются в том, как они приводятся в действие, наиболее распространенными из которых являются воздушные и паровые молоты. Отбойные молотки обычно работают в вертикальном положении. Это связано с тем, что избыточная энергия, которая не выделяется в виде тепла или звука, то есть энергия, которая не используется для придания формы заготовке, должна быть передана в основание. Также требуется большая машинная база для поглощения ударов.

Также требуется большая машинная база для поглощения ударов.

Для преодоления некоторых недостатков отбойного молота используется противоударная машина или ударник. И молоток, и наковальня движутся в противоударной машине, а заготовка удерживается между ними. Здесь избыточная энергия становится отдачей, позволяя машине работать горизонтально и иметь меньшую базу. Это создает меньше шума, тепла и вибрации. Это также создает совершенно другую схему потока. Эти машины используются для ковки в открытых или закрытых штампах.

Пресс используется для ковки на прессах. Двумя основными типами являются механические и гидравлические прессы. Механические прессы функционируют с использованием кулачков, кривошипов и рычагов для выполнения заранее заданных и воспроизводимых ударов молотком. Из-за характеристик этого типа системы в разных положениях хода доступны разные усилия. В результате эти прессы быстрее своих гидравлических аналогов на 50 ходов в минуту. Их мощности варьируются от трех до 160 МН. Гидравлические прессы используют давление жидкости и поршень для создания усилия. Преимущества гидравлического привода перед механическим заключаются в его гибкости и превосходной производительности. Недостатки заключаются в том, что это более медленная, крупная и дорогая машина в эксплуатации.

Гидравлические прессы используют давление жидкости и поршень для создания усилия. Преимущества гидравлического привода перед механическим заключаются в его гибкости и превосходной производительности. Недостатки заключаются в том, что это более медленная, крупная и дорогая машина в эксплуатации.

В процессах ковки, автоматической горячей штамповки и высадки используется специализированное оборудование.

Резюме

Это руководство дает общее представление о том, что такое ковка, и о различных процессах ковки. Чтобы узнать больше о других методах изготовления металла, прочитайте наше руководство здесь. Для получения дополнительной информации о сопутствующих услугах обратитесь к другим нашим руководствам по продуктам или посетите платформу поиска поставщиков Thomas, чтобы найти потенциальные источники или просмотреть сведения о конкретных продуктах.

Источники

- https://www.forging.org/types-of-forging-processes

- https://www.

tfgusa.com/metal-forging-processes-methods/

tfgusa.com/metal-forging-processes-methods/ - https://www.scotforge.com/CustomizedSolutions/CastingToForgingConversion/tabid/3397/?/language/en-US/Default.aspx

Другие изделия из металла

- Как предотвратить образование складок во время глубокой вытяжки

- Травмы, характерные для металлообработки

- Основное сырье, используемое при изготовлении металла

- Процессы изготовления нержавеющей стали

- Готовые изделия из нержавеющей стали

- Производство сварных и бесшовных труб из нержавеющей стали

- Металлообработка на токарном станке

- Как глубоко вытянуть латунь

- История металлического прядения

- Алюминиевый профиль в строительстве

- Как работают станки для отделки металла

- Взрывной гидроформинг

- Технология гидроформовки металлов

- Применение ротационной штамповки в профилировании

- Пластик против. Изготовление металла — преимущества и недостатки

- Материалы, используемые при профилировании

- Гидроформинг в автомобильной промышленности

- Процесс экструзии алюминия и его применение

- Конструкционные алюминиевые профили

- Наплавка нержавеющей сталью

- Ведущие компании по производству штамповок глубокой вытяжки в США

- Об обработке металлов давлением – краткое руководство

- Обзор процессов изготовления металлов

- Инструменты и оборудование для ковки металла, а также запасные части

- Понимание штамповки металлов

- Металлическая отделка – какие виды отделки существуют?

- Что такое глубокое рисование? Углубленный взгляд на формование глубокой вытяжки

- Руководство по видам ковки — холодная и горячая ковка

- Что такое прецизионная штамповка? Взгляд на машину для штамповки металла

- Профилегибочная машина и процесс профилирования

- Ведущие компании по производству и обработке металлов в США

Больше из Custom Manufacturing & Fabricating

Процессы, методы и приложения ковки металлов

Ковка металлов — это процесс, при котором металлы формуются и формуются с использованием сил сжатия. Усилия передаются ударами молотком, прессованием или прокаткой.

Усилия передаются ударами молотком, прессованием или прокаткой.

Существует ряд процессов ковки – холодная ковка, теплая ковка и горячая ковка – которые классифицируются по температуре обрабатываемого металла.

Ковка является одним из важнейших процессов металлообработки в металлообрабатывающей промышленности. Это особенно важно в черной металлургии и рассматривается как огромный источник производительности.

Что такое процесс ковки металла?

При выборе типа поковки у покупателей есть длинный список вариантов изготовления критического металлического компонента. Сделать правильный выбор может быть сложно, потому что каждый метод имеет свои плюсы и минусы, связанные с затратами и логистикой.

Однако выбор метода ковки дает множество уникальных преимуществ, недоступных при любом другом выборе.

Что касается цены и общего качества, то ковка металла имеет наибольшую ценность. Это понятие звучит вдвойне, когда для приложения необходимы максимальная прочность детали, нестандартные размеры и критические характеристики производительности.

Вот некоторые из наиболее распространенных методов:

- Ковка в штампах

- Ковка в открытых штампах

- Холодная ковка

- Экструзия

- Прокатная поковка

Ковка в открытых штампах, ковка в закрытых штампах и ковка на вальцах

Наиболее распространенными процессами ковки металлов являются ковка в открытых штампах, ковка в закрытых штампах и ковка на вальцах.

Что такое открытая штамповка?

При свободной штамповке нагретые металлические детали формуются между верхним штампом, прикрепленным к ползунку, и нижним штампом, прикрепленным к валику, наковальне или молоту. При свободной ковке в штампах металл никогда полностью не ограничивается и не удерживается в штампах.

Обычно диапазон температур составляет от 500°F до 2400°F, соответствующие температуры применяются при обработке металлических деталей. После того, как металл был должным образом нагрет, выполняется сложная ковка или прессование заготовки, чтобы постепенно придать металлу желаемую форму.

Как правило, процесс ковки в открытых штампах используется для изготовления более крупных деталей простой формы, таких как стержни, кольца и полости.

Что такое штамповка в закрытых штампах?

Ковка в закрытых штампах перемещает штампы навстречу друг другу, полностью или частично закрывая заготовку. Нагретое сырье приближается по форме/размеру к готовой кованой детали и помещается в нижний штамп.

Этот процесс работает путем включения формы поковки в верхнюю или нижнюю часть штампа в виде негативного изображения. Как только процесс начинается, удар верхней матрицы по металлическому материалу формирует его в требуемую кованую форму.

Этот процесс можно использовать для изготовления деталей размером от нескольких унций до 60 000 фунтов.

Что такое ковка?

Прокатная ковка, также известная как профилирование, представляет собой метод ковки, при котором для формирования металлической детали используются противоположные валки. Несмотря на то, что вальцевая ковка использует валки для производства деталей и компонентов, она по-прежнему считается процессом ковки металла , а не процессом прокатки.

В этом процессе используются два цилиндрических или полуцилиндрических горизонтальных валка, которые используются для деформации круглого или плоского проката. Благодаря этому действию толщина уменьшается, а длина увеличивается. Детали, изготовленные методом ковки, имеют превосходные механические свойства по сравнению с деталями, полученными с помощью многих других процессов.

После вставки нагретый стержень проходит между двумя валками. Он постепенно формуется, прокатываясь по фигурным канавкам машины. Точно сформированная геометрия этих канавок позволяет выковать деталь до заданных размеров.

Прокатная ковка часто используется для производства деталей для автомобильной промышленности. Он также используется для производства таких вещей, как ножи и ручные инструменты.

Стандартное кузнечное оборудование

Существует четыре основных инструмента, которые используются в процессе ковки металла в зависимости от используемого метода.

Молотки

Молоток или механический молот — это инструмент, который чаще всего используется для ковки. Будь то ручной молоток или массивный механический молот, инструмент используется для многократного удара по металлу с целью его деформации. Пока он обладает движущей силой в 50 000 фунтов для нанесения ударов под высоким давлением, молот может придавать металлу форму.

Будь то ручной молоток или массивный механический молот, инструмент используется для многократного удара по металлу с целью его деформации. Пока он обладает движущей силой в 50 000 фунтов для нанесения ударов под высоким давлением, молот может придавать металлу форму.

Прессы

Прессы используют либо механическое, либо гидравлическое давление для непрерывного давления на штампы. Для этого типа оборудования требуется движущая сила в 50 000 тонн для вертикального вдавливания металла в полости пресс-формы с контролируемым высоким давлением. Вместо многократного удара по металлу для его деформации металл медленно вдавливается в штампы.

Высадочные машины

Ковка на высадочной машине аналогична ковке на прессе, однако главное отличие состоит в том, что высадочная машина представляет собой ковочный пресс, который используется горизонтально. Вместо того, чтобы проталкивать металл вниз в матрицу, металл перемещается в выемку матрицы в горизонтальном направлении.

Кольцевые ролики

Кольцевые ролики используются для производства колец диаметром от нескольких дюймов до более 300 дюймов. Кольцевые ролики выдавливают цельное кольцо, что устраняет необходимость в сварке. Он поворачивает полый круглый кусок металла под сильным давлением против вращающегося ролика.

Как ковка укрепляет металл?

Известно, что по сравнению с другими методами производства, ковка металла позволяет производить одни из самых прочных промышленных деталей. По мере нагревания и прессования металла мелкие трещины заделываются, а пустоты в металле заделываются.

Кроме того, процесс горячей штамповки разрушает любые примеси в металле и перераспределяет такой материал по металлу. Это приводит к значительному уменьшению включений в кованой детали. Включения представляют собой составные материалы, встроенные в сталь на протяжении всего производства, вызывающие точки напряжения в изделии.

Несмотря на то, что во время начального процесса литья следует удалять примеси, этот процесс будет способствовать дальнейшему рафинированию металла.

Другой способ упрочнения металла ковкой заключается в изменении его зернистой структуры. Это связано с потоком зерен материала при его деформации. Как и в других процессах формовки, можно создать благоприятную структуру зерна, что сделает кованый металл более прочным.

Для каких продуктов требуется кованый металл?

Процесс ковки невероятно универсален и может применяться к чему угодно: от мелких деталей, измеряемых в дюймах, до компонентов весом до 700 000 фунтов.

Кованые изделия могут быть конструктивными элементами в следующих элементах:

- Критические детали самолетов:

- Шасси

- Валы реактивных двигателей

- Турбины

- Транспортное оборудование:

- Автомобили

- Железные дороги

- Коленчатые валы

- Рычаги

- Шестерни

- Соединительные стержни

Кроме того, ковка используется для укрепления ручных инструментов (например, стамесок, заклепок, винтов и болтов).

Какой металл лучше всего подходит для ковки?

Можно выковать любой металл, но есть определенные металлы и сплавы, которые лучше подходят для различных применений.

Чаще всего куются следующие виды металлов:

- Углеродистая, легированная и нержавеющая сталь

- Исключительно твердые инструментальные стали

- Алюминий

- Титан

- Латунь и медь

- Жаропрочные сплавы, содержащие кобальт, никель или молибден

Из этих вариантов почти невозможно выбрать «лучший», так как это действительно зависит от потребностей клиента.

Экономика 101 для ковки металлов

В небольших количествах кованые детали могут быть очень дорогими по цене за единицу. Это в первую очередь связано с тем, что изготовление ковочных штампов сопряжено с высокими первоначальными затратами — черта, общая с другими расходами, связанными с открытием цеха.

После того, как все настроено и вы приобрели штампы, фактические затраты на эксплуатацию становятся достаточно доступными, особенно с учетом того, что огромную роль играет автоматизация.

tfgusa.com/metal-forging-processes-methods/

tfgusa.com/metal-forging-processes-methods/