Камаз воздушная система 5511. пневматический привод тормозов автомобиля камаз

Неисправности тормозной системы Камаз

Особенности конструкции тормозной системы автомобилей КамАЗ обусловили появление неисправностей, которые не характерны для автомобилей других марок с одноконтурным приводом тормозов.

В тормозной системе автомобиля КамАЗ могут возникнуть следующие неисправности:

1. Воздушные баллоны пневмомагистрали не заполняются или заполняются медленно, при этом регулятор давления часто срабатывает. Причиной неисправности является утечка сжатого воздуха из-за повреждения корпусов деталей, наличия вмятин и забоин на торцевых поверхностях бобышек подвода (отвода) сжатого воздуха.

2. Не заполняются воздушные баллоны III и IV контуров. Причиной неисправности являются засорение питающих трубопроводов, деформация корпуса двойного защитного клапана и неисправность двойного защитного клапана.

3. Не заполняются воздушные баллоны I и II контуров. Причинами неисправности могут быть установка без зазора тройного защитного клапана при монтаже, засорение тройного защитного клапана, засорение питающих трубопроводов.

4. Не заполняются воздушные баллоны прицепа (полуприцепа) из-за неисправности агрегатов управления тормозами прицепа, расположенные на тягаче или на самом прицепе (полуприцепе).

5. Давление в воздушных баллонах I и II контуров выше или ниже нормы при работающем регуляторе давления. Причиной неисправности может быть неправильно отрегулированный регулятор давления или неисправный двухстрелочный манометр.

6. Отсутствие торможения автомобиля рабочим тормозом. Причинами этого могут быть неотрегулированный привод тормозного крана, неисправный тормозной кран, неправильная установка привода регулятора тормозных сил, неисправный клапан ограничения давления, увеличенный ход штоков тормозных камер, превышающий установленную величину (40 мм).

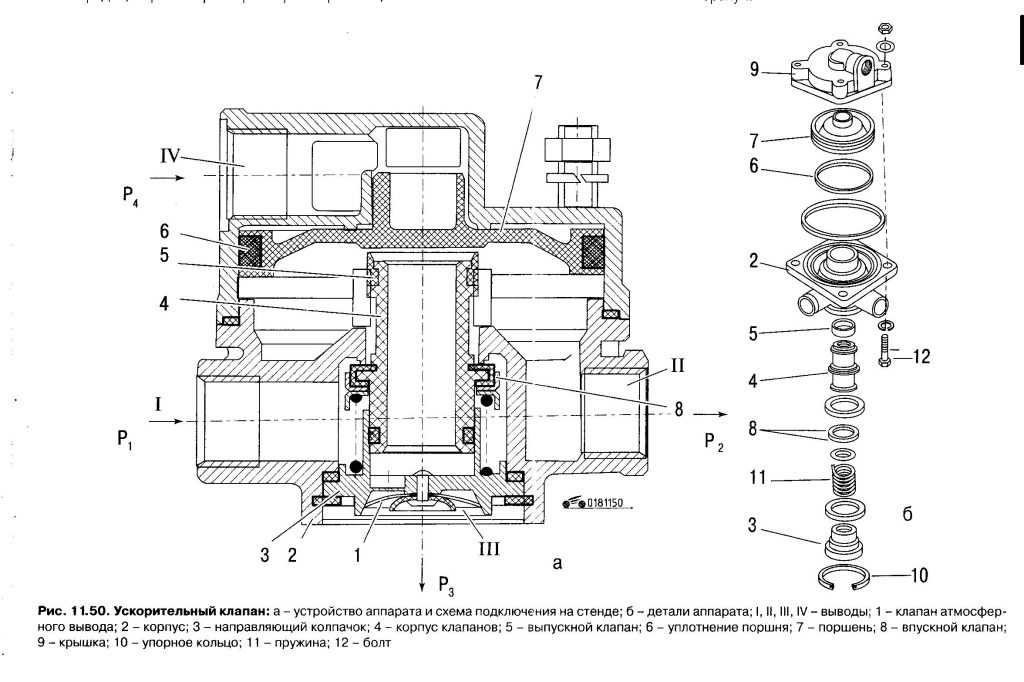

7. Не работают стояночный и запасной тормоза. Причинами могут быть неисправный ускорительный клапан, тормозной кран обратного действия с ручным управлением, кран аварийного растормаживания, неисправные пружинные энергоаккумуляторы, увеличенный ход штока тормозных камер, превышающий установленную величину 40 мм.

8. Автомобиль не растормаживается при установке рукоятки крана обратного действия с ручным управлением в положение «движение». Причиной может быть утечка воздуха из трубопроводов III контура или из атмосферного вывода ускорительного клапана, а также поломка упорного подшипника пружинного энергоаккумулятора.

9. При движении автомобиля происходит торможение задней тележки. Причинами могут быть неисправность двухсекционного тормозного крана, неправильность регулирования привода тормозного крана, нарушение уплотнения в энергоаккумуляторе.

10. Отсутствие торможения или неэффективное торможение прицепа при нажатой тормозной педали или включении крана обратного действия с ручным управлением из-за неисправности одинарного защитного клапана, клапана управления тормозами прицепа, разобщительных кранов, соединительных головок.

11. Отсутствует торможение автопоезда при включении вспомогательного тормоза. Это может возникнуть по причине неисправностей следующих приборов: пневматического крана включения вспомогательного тормоза, механизмов заслонок, датчика включения вспомогательного тормоза, электромагнитного клапана.

12. Не загорается лампочка стоп-сигнала по причине перегорания лампочки, неисправности датчика включения стоп-сигнала или агрегата пневмопривода.

13. Попадание масла в пневмосистему. Причиной является износ поршневых колец и цилиндров компрессора.

14. Медленное заполнение воздухом всех баллонов тормозной системы по причине износа поршневых колец и цилиндров компрессора и дефектов деталей пневматического привода.

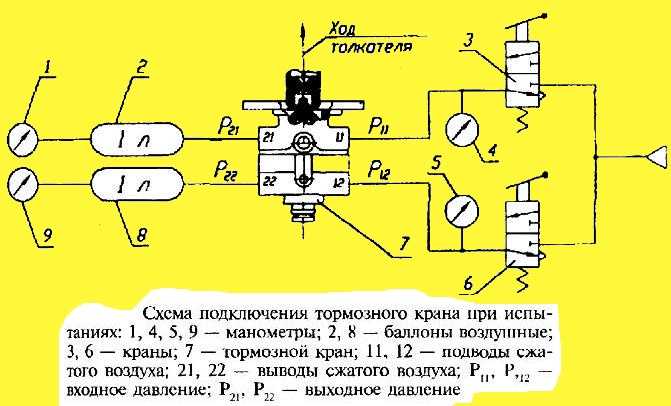

РЕГУЛИРОВКА КРАНА

Подаем давление в выводы 1 и 2 и пробуем перемещать рычаг до упора и назад несколько раз и смотрим с какой разницей выходит воздух в выводах 3 и 4 и регулировочным болтом 1 регулируем подачу воздуха чтобы он выходил равномерно на переднюю ось и на заднюю. Так мы отрегулируем очередность срабатывании тормозов.

установка привода схема подключения

СМОТРИТЕ ВИДЕО

https://youtube.com/watch?v=A2GR1koL2yo

Двухсекционный тормозной кран предназначен для управления исполнительными механизмами двухконтурного привода рабочего тормоза

Основными элементами крана (рис. а) являются большой поршень 1, верхний 2 и нижний 11 клапаны, следящий 3 и малый 9 ступенчатые поршни, упругий элемент 4, рычаг 5, толкатель 6, шпилька 7, пружины 8 и 10, толкатель малого поршня 12.

а) являются большой поршень 1, верхний 2 и нижний 11 клапаны, следящий 3 и малый 9 ступенчатые поршни, упругий элемент 4, рычаг 5, толкатель 6, шпилька 7, пружины 8 и 10, толкатель малого поршня 12.

Выводы I и II крана через промежуточные пневмоаппараты соединены с тормозными камерами соответственно передних и задних колес, выводы III и IV — с ресиверами раздельных контуров привода рабочего тормоза.

В исходном положении (тормозная педаль отпущена) клапаны 2 к 11 (рис. б) под действием своих пружин закрыты, вывод I разобщен с выводом IV и вывод II — с выводом III с атмосферой они сообщаются через клапан 13.

При нажатии на тормозную педаль (рис.а) усилие через систему тяг и рычагов привода передается на рычаг 5 тормозного крана и далее через толкатель 6 и упругий элемент 4 следящему поршню 3.

Перемещаясь вниз, поршень 3 сжимает пружину 8, закрывает выпускное окно при касании клапана 2 и разобщает вывод II с атмосферой, а затем отрывает клапан 2 от седла.

Сжатый воздух, подводимый к выводу III, через открытый клапан 2 поступает к выводу II и далее через регулятор тормозных сил в тормозные камеры задних колес до тех пор, пока сила нажатия на рычаг 5 не будет уравновешена давлением сжатого воздуха и пружины 8 на поршень 3.

Таким образом осуществляется следящее действие поршня в верхней секции тормозного крана.

Одновременно с повышением давления в выводе II сжатый воздух через канал в корпусе крана проходит в полость над большим поршнем 1 второй секции тормозного крана, поршень 1 перемещается вниз и воздействует на малый поршень 9 второй секции тормозного крана.

Перемещаясь, поршень 9 сжимает пружину 10, закрывает выпускное окно клапана 11 и разобщает вывод I с атмосферой, а затем отрывает клапан 11 от седла. Сжатый воздух, подводимый к выводу IV, через открытый клапан 11 поступает к выводу I и далее в тормозные камеры передних колес.

С повышением давления в выводе I возрастает давление в полости под поршнями 1 и 9, которое уравновешивает усилие, действующее на поршень 9 сверху. Вследствие этого в выводе I также устанавливается давление, соответствующее усилию на рычаге тормозного крана.

Таким образом осуществляется следящее действие поршня в нижней секции тормозного крана.

При отказе в работе верхней секции тормозного крана (отсутствует давление в выводе II) нижняя секция управляется механически через шпильку 7 и толкатель 12, полностью сохраняя свою работоспособность. При этом следящее действие осуществляется уравновешиванием усилия, приложенного к рычагу 5 сверху, и давлением воздуха и пружины 10 на малый ступенчатый поршень 9 снизу.

Выход из строя нижней секции крана (отсутствует давление в выводе I) не влияет на работу верхней секции.

При снятии усилия с тормозной педали рычаг 5 тормозного крана под действием упругого элемента 4 возвращается в исходное положение.

Следящий поршень 3 усилием сжатой пружины 8 перемещается вверх, клапан 2 садится в седло, и доступ воздуха из ресивера к выводу II прекращается.

При дальнейшем перемещении поршня 3 вверх открывается выпускное окно и вывод II сообщается с атмосферой через клапан 13.

Давление в выводе II, а следовательно, и в полости надпоршневого пространства большого поршня 1 падает, поршни 1 и 9 под действием пружины 10 перемещаются вверх, клапан 9 садится в седло, и доступ воздуха из ресивера к выводу I прекращается.

При дальнейшем перемещении поршней 1 и 9 вверх открывается выпускное окно и вывод I сообщается с атмосферой через клапан 13.

Обслуживание регулятора давления

Заключается в периодической проверке его работы и очистке фильтра (при сезонном обслуживании). Замене резиновых уплотнителей клапанов (ремкомплект). Регулировка давления.

Если пределы регулируемого давления воздуха в пневматической системе не соответствуют 0,65 0,8 МПа (6,5 8,0 кгс/см), (: помощью регулировочного болта следует отрегулировать давление до нужных ‚пределов. Для того чтобы вынуть фильтр, надо вывернуть нижнюю крышку 1 . После этого нужно промыть фильтр в бензине и очистить внутренние полости регулятора и крышки.

СМОТРИТЕ ВИДЕО

Описание тормозов КамАЗ

Устройство тормозных систем состоит из четырех отделов — основной, стояночный, вспомогательный и запасной. У них схожее строение, но работают они по отдельности. Поэтому при полной неисправности одной системы, многотонную груженую машину остановят оставшиеся три блока. Элементы управления ими находятся в удобном расположении для водителя, так что он в любой ситуации может воспользоваться каждым из блоков.

У них схожее строение, но работают они по отдельности. Поэтому при полной неисправности одной системы, многотонную груженую машину остановят оставшиеся три блока. Элементы управления ими находятся в удобном расположении для водителя, так что он в любой ситуации может воспользоваться каждым из блоков.

Основной

Создан для управления авто во время движения. Он имеет пневматический привод, который отдельно регулирует передние и задние колеса. Главные детали тормозной системы КамАЗ — барабан и колодки. Из-за этих элементов чаще всего выходит из строя весь блок, так как они испытывают наибольшие нагрузки и изнашиваются.

Запасной

Он применяется для изменения скорости и остановки при возникновении неисправности в основном тормозном блоке. Ее объединяют со стояночным тормозом некоторые общие механизмы. В него включены:

Запасная система приводится в действие стояночным рычагом, который переводится в промежуточное положение (между горизонтальным и вертикальным).

Вспомогательный

Эта тормозная система работает от энергии скатывания машины по наклонной плоскости, а для остановки задействуется двигатель. Запускается процесс торможения нажатием на кнопку рядом с рулевой колонкой. После этого начинается перемещение сжатого воздуха от защитного клапана к тормозным цилиндрам. Путь отработанным газам перекрывается, а двигатель в это время выполняет функции компрессора. Давление направляется на колодки и барабан, что приводит к торможению.

Стояночный блок

Эта система удерживает на месте автомобиль во время кратковременной остановки или длительной стоянки.

В конструкцию КамАЗ включен механизм экстренного растормаживания. Он выполняет сжатие тех пружин, которые задействованы при использовании стояночного или запасного блока. Для активации предусмотрена кнопка на панели. Можно применить при необходимости механический способ растормаживания, открутив специальные винты энергоаккумуляторных пружин.

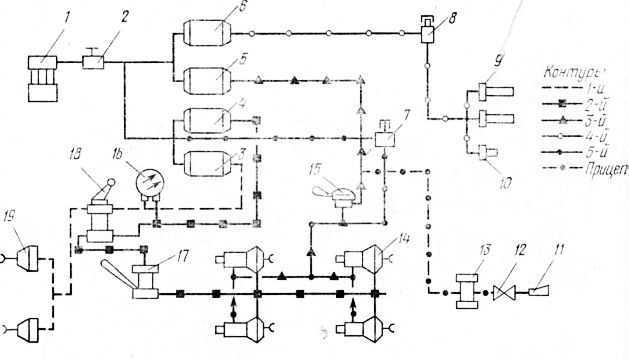

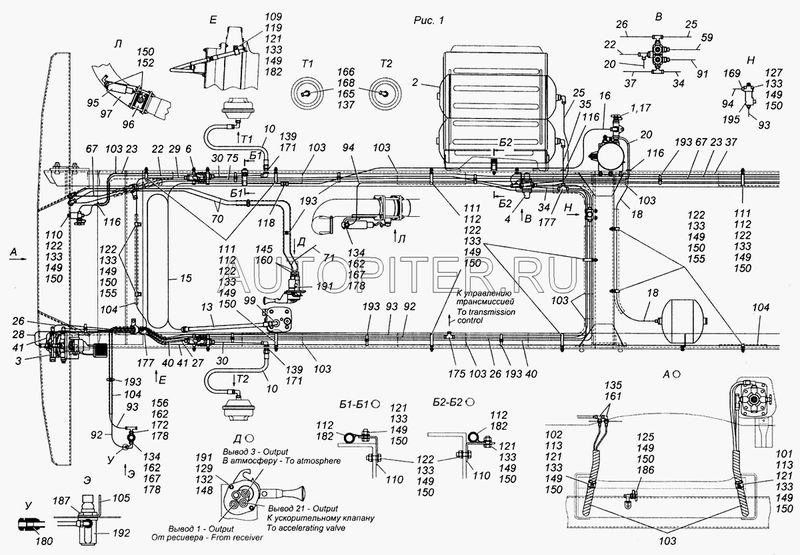

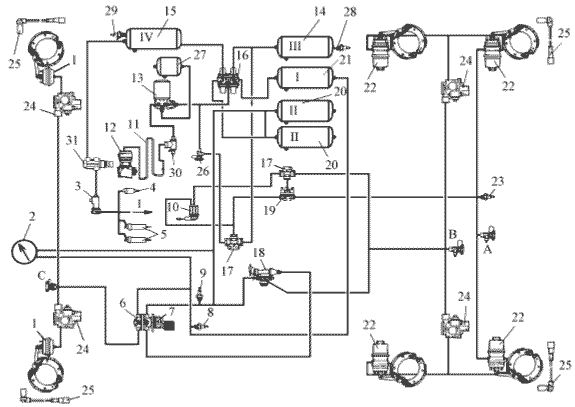

Пневматический привод Камаз

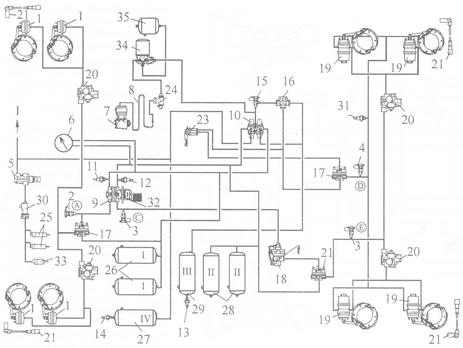

Пневматический привод тормозов. Тормозной пневмопривод имеет источник сжатого воздуха — компрессор 1. Компрессор, регулятор 2 давления, предохранитель 3 от замерзания конденсата в сжатом воздухе и конденсационный ресивер

Тормозной пневмопривод имеет источник сжатого воздуха — компрессор 1. Компрессор, регулятор 2 давления, предохранитель 3 от замерзания конденсата в сжатом воздухе и конденсационный ресивер

11 — питающая часть привода, из которой очищенный сжатый воздух под заданным давлением подается в остальные части пневмопривода и к другим потребителям сжатого воздуха. Привод разбит на автономные контуры, разделенные защитными клапанами. Каждый контур действует независимо от других.

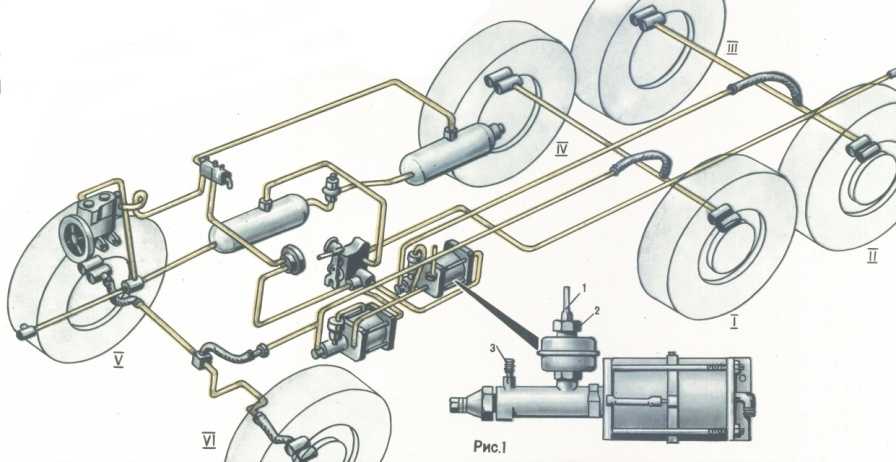

Рис. 1 |

Рис.1. Пневмопривод тормозных механизмов автомобиля КамАЗ-5320

Контур I привода механизмов рабочего тормоза переднего моста состоит из части тройного защитного клапана 5, ресивера 14 объемом 20 л с краном слива конденсата и выключателем контрольной лампы падения давления в ресивере, части двухстрелочного манометра 20, нижней секции двухсекционного тормозного крана 16, клапана С контрольного вывода, клапана 18 ограничения давления, двух тормозных камер 19, тормозных механизмов переднего моста, трубопроводов и шлангов между этими аппаратами.

Кроме того, в контур входит трубопровод, соединяющий нижнюю секцию тормозного крана 16 с клапаном 26 управления тормозными системами прицепа с двухпроводным приводом.

Контур II привода механизма рабочего тормоза задней тележки состоит из части тройного защитного клапана, двух ресиверов 12 общим объемом 40 л с кранами 15 слива конденсата и выключателем контрольной лампы падения давления в ресивере, части двухстрелочного манометра 20, верхней секции двухсекционного тормозного крана 16, клапана D контрольного .вывода, автоматического регулятора 25 тормозных сил с упругим элементом, четырех тормозных камер 21, тормозных механизмов. В контур входит также трубопровод, соединяющий верхнюю секцию тормозного крана 16 с клапаном 26 управления тормозными системами прицепа.

Контур III привода механизмов запасного и стояночного тормозов, а также комбинированного привода тормозных систем прицепа (полуприцепа) состоит из части двойного защитного клапана 4, двух ресиверов 13 общим объемом 40 л с краном слива конденсата и выключателем контрольной лампы падения давления в ресивере, двух клапанов Е и В контрольных выводов, крана 9 управления стояночным тормозом, ускорительного клапана 24, части двухмагистрального перепускного клапана 23, четырех пружинных энергоаккумуляторов 21, выключателя 22 контрольной лампы стояночного тормоза, клапана 26 управления тормозными системами прицепа с двухпроводным приводом, одинарного защитного клапана 27, клапана 29 управления тормозными системами прицепа с однопроводным приводом, трех разобщительных кранов 28, трех соединительных головок (одной головки 32 типа А однопро-водного привода тормозных систем прицепа и двух головок 31 типа «Палм» двухпроводного привода тормозных систем прицепа), пневмоэлектрического выключателя 30 сигнала торможения, трубопроводов и шлангов между этими аппаратами.

Контур IV привода механизмов вспомогательного тормоза и других потребителей состоит из части двойного защитного клапана 4, пневматического крана 8, двух цилиндров 7 привода заслонок, пневматического цилиндра 6 привода рычага останова двигателя, пневмоэлектрического выключателя 17 электромагнитного клапана прицепа, трубопроводов и шлангов между этими аппаратами. Своего ресивера и контрольной лампы падения давления контур IV не имеет. От контура IV привода механизмов вспомогательного тормоза сжатый воздух поступает к дополнительным потребителям по пневмосигналу, пневмоусилителю сцепления, приводам агрегатов трансмиссии и др.

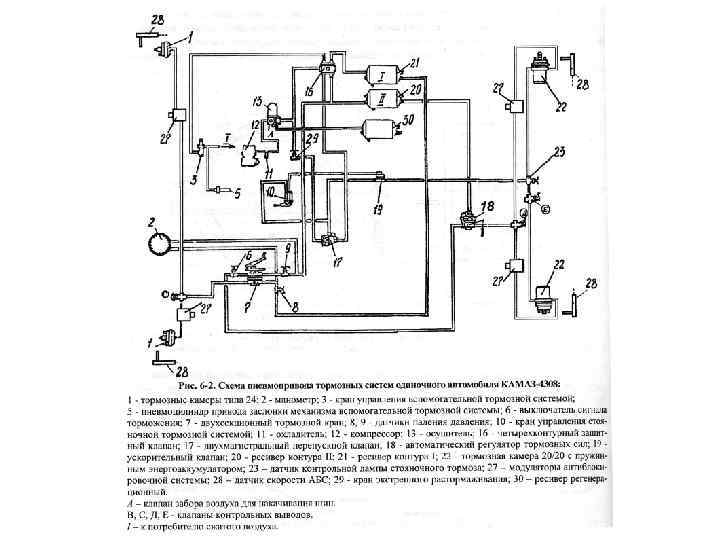

Рис. 2 |

Схема пневмопривода Камаз-53212

Влагомаслоотделитель

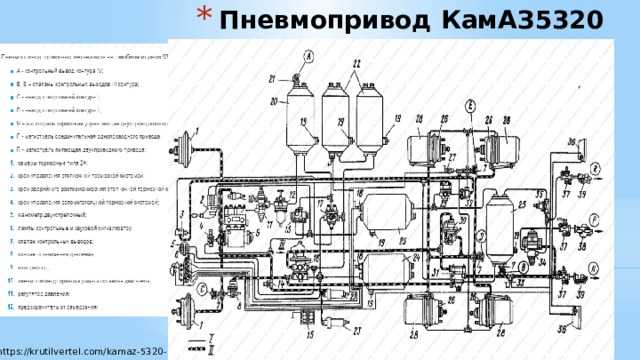

Рис. 3 |

При описании составных частей и принципа работы за основу принят пневмопривод автомобиля КамАЗ-5320. Однако следует знать, что тормозные приводы других автомобилей имеют свои отличительные особенности. Для улучшения влагоотделения в питающей части тормозного привода автомобиля КамАЗ-53212 на участке компрессор — регулятор давления на первой поперечине рамы в зоне интенсивного обдува дополнительно установлен влагоотделитель. На автомобиле-самосвале КамАЗ-5511 отсутствуют аппаратура управления тормозными системами прицепа, разобщительные краны, соединительные головки.

Для улучшения влагоотделения в питающей части тормозного привода автомобиля КамАЗ-53212 на участке компрессор — регулятор давления на первой поперечине рамы в зоне интенсивного обдува дополнительно установлен влагоотделитель. На автомобиле-самосвале КамАЗ-5511 отсутствуют аппаратура управления тормозными системами прицепа, разобщительные краны, соединительные головки.

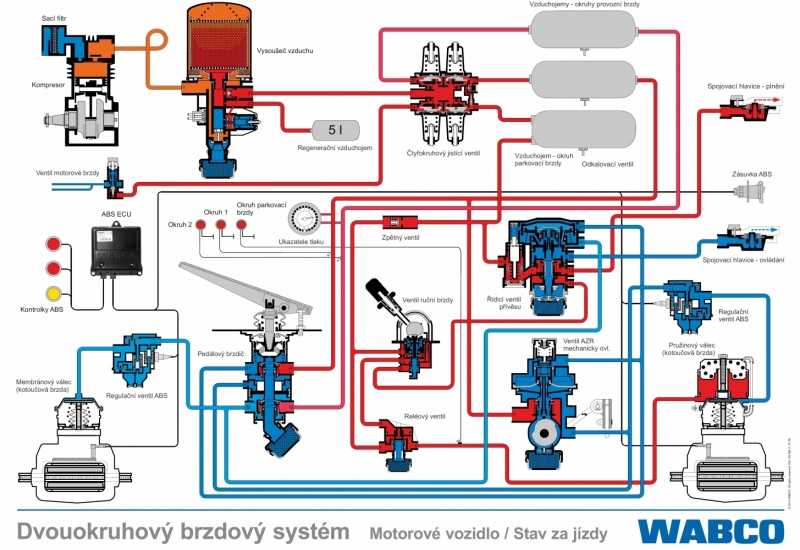

Рис. 4 |

Кроме того, у автомобилей КамАЗ-5410, -5511 и 54112 блок защитных клапанов состоит из тройного защитного клапана, через который заполняются сжатым воздухом контуры I и II и одинарного защитного клапана, через который заполняется контур III, a контур IV заполняется от контура I или II.

Виды тормозных систем КАМАЗа

Рабочий (основной) тормоз — используется непосредственно во время передвижения автомобиля. Привод пневматический, двухконтурный, с раздельным действием для передних колес и колес задней тележки. Управление рабочим тормозом осуществляется с помощью нажатия соответствующей педали. Колодки и барабан на КАМАЗе — это основные рабочие элементы тормозной камеры. Чаще всего именно износ или повреждения данных узлов служат причиной плохой работы тормозных систем. Ведь колодки и барабан на КАМАЗе подвергаются серьезным нагрузкам: при нажатой педали тормоза колодки начинают давить на вращающийся барабан, тем самым замедляя движение автомобиля.

Колодки и барабан на КАМАЗе — это основные рабочие элементы тормозной камеры. Чаще всего именно износ или повреждения данных узлов служат причиной плохой работы тормозных систем. Ведь колодки и барабан на КАМАЗе подвергаются серьезным нагрузкам: при нажатой педали тормоза колодки начинают давить на вращающийся барабан, тем самым замедляя движение автомобиля.

Запасная тормозная система служит для замедления или остановки автомобиля в случае неисправности основных тормозов. Данная система объединена со стояночным тормозом: у них общие узлы и механизмы. Запасные тормоза состоят из следующих устройств: четыре пружинных энергоаккумулятора, два воздушных баллона, защитный, перепускной (двухканальный) и ускорительные клапаны, тормозной кран, шланги и трубопроводы. Запасная тормозная система запускается в действие с помощью того же рычага, который управляет стояночными тормозами. В горизонтальном положении рычага обе системы отключены, в крайнем вертикальном работает стояночный тормоз. В любом промежуточном положении рычага действует запасная тормозная система.

Вспомогательная тормозная система КАМАЗа использует для торможения двигатель и энергию скатывающегося под уклон автомобиля. Звучит довольно запутано, но на деле всё довольно просто. Водитель КАМАЗа нажимает специальную кнопку (на полу кабины возле рулевой колонки) и сжатый воздух от защитного (тройного) клапана попадает в тормозные цилиндры. Эти цилиндры управляют дроссельными заслонками, которые перекрывают выход отработанным газам. Параллельно прекращается подача топлива, а двигатель выполняет функцию компрессора: отработанные газы создают давление на колодки и барабан КАМАЗа, что обеспечивает торможение.

Кроме четырех тормозных систем, в автомобиле КАМАЗ предусмотрена система аварийного растормаживания. Она предназначена для сжатия пружин энергоаккумуляторов, которые срабатывают при использовании запасного или стояночного тормоза. Для того чтобы запустить в действие систему аварийного растормаживания, необходимо нажать кнопку, находящуюся на панели приборов. Кроме того, предусмотрен механический способ растормаживания: нужно открутить специальные аварийные винты пружин энергоаккумуляторов.

Пневматический привод Камаз

Пневматический привод тормозов. Тормозной пневмопривод имеет источник сжатого воздуха — компрессор 1. Компрессор, регулятор 2 давления, предохранитель 3 от замерзания конденсата в сжатом воздухе и конденсационный ресивер

11 — питающая часть привода, из которой очищенный сжатый воздух под заданным давлением подается в остальные части пневмопривода и к другим потребителям сжатого воздуха. Привод разбит на автономные контуры, разделенные защитными клапанами. Каждый контур действует независимо от других.

Рис. 1 |

Рис.1. Пневмопривод тормозных механизмов автомобиля КамАЗ-5320

Контур I привода механизмов рабочего тормоза переднего моста состоит из части тройного защитного клапана 5, ресивера 14 объемом 20 л с краном слива конденсата и выключателем контрольной лампы падения давления в ресивере, части двухстрелочного манометра 20, нижней секции двухсекционного тормозного крана 16, клапана С контрольного вывода, клапана 18 ограничения давления, двух тормозных камер 19, тормозных механизмов переднего моста, трубопроводов и шлангов между этими аппаратами.

Кроме того, в контур входит трубопровод, соединяющий нижнюю секцию тормозного крана 16 с клапаном 26 управления тормозными системами прицепа с двухпроводным приводом.

Контур II привода механизма рабочего тормоза задней тележки состоит из части тройного защитного клапана, двух ресиверов 12 общим объемом 40 л с кранами 15 слива конденсата и выключателем контрольной лампы падения давления в ресивере, части двухстрелочного манометра 20, верхней секции двухсекционного тормозного крана 16, клапана D контрольного .вывода, автоматического регулятора 25 тормозных сил с упругим элементом, четырех тормозных камер 21, тормозных механизмов. В контур входит также трубопровод, соединяющий верхнюю секцию тормозного крана 16 с клапаном 26 управления тормозными системами прицепа.

Контур III привода механизмов запасного и стояночного тормозов, а также комбинированного привода тормозных систем прицепа (полуприцепа) состоит из части двойного защитного клапана 4, двух ресиверов 13 общим объемом 40 л с краном слива конденсата и выключателем контрольной лампы падения давления в ресивере, двух клапанов Е и В контрольных выводов, крана 9 управления стояночным тормозом, ускорительного клапана 24, части двухмагистрального перепускного клапана 23, четырех пружинных энергоаккумуляторов 21, выключателя 22 контрольной лампы стояночного тормоза, клапана 26 управления тормозными системами прицепа с двухпроводным приводом, одинарного защитного клапана 27, клапана 29 управления тормозными системами прицепа с однопроводным приводом, трех разобщительных кранов 28, трех соединительных головок (одной головки 32 типа А однопро-водного привода тормозных систем прицепа и двух головок 31 типа «Палм» двухпроводного привода тормозных систем прицепа), пневмоэлектрического выключателя 30 сигнала торможения, трубопроводов и шлангов между этими аппаратами.

Контур IV привода механизмов вспомогательного тормоза и других потребителей состоит из части двойного защитного клапана 4, пневматического крана 8, двух цилиндров 7 привода заслонок, пневматического цилиндра 6 привода рычага останова двигателя, пневмоэлектрического выключателя 17 электромагнитного клапана прицепа, трубопроводов и шлангов между этими аппаратами. Своего ресивера и контрольной лампы падения давления контур IV не имеет. От контура IV привода механизмов вспомогательного тормоза сжатый воздух поступает к дополнительным потребителям по пневмосигналу, пневмоусилителю сцепления, приводам агрегатов трансмиссии и др.

| Рис. 2 |

Схема пневмопривода Камаз-53212

Влагомаслоотделитель

| Рис. 3 |

При описании составных частей и принципа работы за основу принят пневмопривод автомобиля КамАЗ-5320. Однако следует знать, что тормозные приводы других автомобилей имеют свои отличительные особенности. Для улучшения влагоотделения в питающей части тормозного привода автомобиля КамАЗ-53212 на участке компрессор — регулятор давления на первой поперечине рамы в зоне интенсивного обдува дополнительно установлен влагоотделитель. На автомобиле-самосвале КамАЗ-5511 отсутствуют аппаратура управления тормозными системами прицепа, разобщительные краны, соединительные головки.

Для улучшения влагоотделения в питающей части тормозного привода автомобиля КамАЗ-53212 на участке компрессор — регулятор давления на первой поперечине рамы в зоне интенсивного обдува дополнительно установлен влагоотделитель. На автомобиле-самосвале КамАЗ-5511 отсутствуют аппаратура управления тормозными системами прицепа, разобщительные краны, соединительные головки.

| Рис. 4 |

Кроме того, у автомобилей КамАЗ-5410, -5511 и 54112 блок защитных клапанов состоит из тройного защитного клапана, через который заполняются сжатым воздухом контуры I и II и одинарного защитного клапана, через который заполняется контур III, a контур IV заполняется от контура I или II.

autoruk.ru

Описание тормозов КамАЗ

Устройство тормозных систем состоит из четырех отделов — основной, стояночный, вспомогательный и запасной. У них схожее строение, но работают они по отдельности. Поэтому при полной неисправности одной системы, многотонную груженую машину остановят оставшиеся три блока. Элементы управления ими находятся в удобном расположении для водителя, так что он в любой ситуации может воспользоваться каждым из блоков.

Элементы управления ими находятся в удобном расположении для водителя, так что он в любой ситуации может воспользоваться каждым из блоков.

Основной

Создан для управления авто во время движения. Он имеет пневматический привод, который отдельно регулирует передние и задние колеса. Главные детали тормозной системы КамАЗ — барабан и колодки. Из-за этих элементов чаще всего выходит из строя весь блок, так как они испытывают наибольшие нагрузки и изнашиваются.

Запасной

Он применяется для изменения скорости и остановки при возникновении неисправности в основном тормозном блоке. Ее объединяют со стояночным тормозом некоторые общие механизмы. В него включены:

- 4 пружины;

- 2 воздушных баллона;

- защитный клапан;

- датчик давления;

- тормозной кран;

- трубопроводы;

- шланги.

Запасная система приводится в действие стояночным рычагом, который переводится в промежуточное положение (между горизонтальным и вертикальным).

Вспомогательный

Эта тормозная система работает от энергии скатывания машины по наклонной плоскости, а для остановки задействуется двигатель. Запускается процесс торможения нажатием на кнопку рядом с рулевой колонкой. После этого начинается перемещение сжатого воздуха от защитного клапана к тормозным цилиндрам. Путь отработанным газам перекрывается, а двигатель в это время выполняет функции компрессора. Давление направляется на колодки и барабан, что приводит к торможению.

Стояночный блок

Эта система удерживает на месте автомобиль во время кратковременной остановки или длительной стоянки.

В конструкцию КамАЗ включен механизм экстренного растормаживания. Он выполняет сжатие тех пружин, которые задействованы при использовании стояночного или запасного блока. Для активации предусмотрена кнопка на панели. Можно применить при необходимости механический способ растормаживания, открутив специальные винты энергоаккумуляторных пружин.

Тормозные механизмы системы барабанного типа с двумя внутренними колодками, диаметр тормозных барабанов 400 мм, ширина накладок 140 мм, суммарная площадь тормозных накладок 6300 см2. Передние тормозные камеры — диафрагменные, типа 24 для 55111 и 53229, типа 30 для 65115, задние — типа 20/20. Привод рабочих тормозных систем — пневматический, раздельный. Количество ресиверов 5, общим объемом 100 л. Номинальное давление в пневмоприводе (6,5—8,0 кгс/ см2). Управление рабочими тормозными системами автомобиля осуществляется двухсекционным краном с приводом от педали. Ход штоков тормозных камер регулируйте в случае превышения величины 40 мм. В зависимости от хода штока меняется зазор в тормозных механизмах между тормозной накладкой и барабаном. Величину зазора проверяйте щупом через контрольные отверстия (рис. Регулируйте зазор при вывешенном колесе поворотом оси / червяка регулировочного рычага, предварительно ослабив пробку-фиксатор на один-два оборота. Поворачивая ось червяка, установите величину хода штока тормозной камеры 20 мм. Необходимо, чтобы штоки правых и левых камер на каждом мосту имели по возможности одинаковый ход (разница не более 2—3 мм) для получения одинаковой эффективности торможения правых и левых колес. Давление сжатого воздуха в пневмоприводе регулируйте винтом 2 регулятора давления (см. рис. Регулятор давления)При вворачивании винта величина регулируемого давления увеличивается, при выворачивании — уменьшается. Для накачки шин на регуляторе давления имеется клапан отбора воздуха, закрытый колпачком 1 (см. рис. Регулятор давления). При отборе воздуха шлангом ля накачки шин из комплекта инструментов подсоедините его вместо колпачка, навернув до упора гайку-барашек, и понизьте давление сжатого воздуха в пневмоприводе, потому что при холостом ходе компрессора отбора воздуха нет. Краны слива конденсата откройте, отведя в сторону толкатель за кольцо. (см. рисунок) Не тяните шток вниз и не нажимайте его вверх. После слива конденсата доведите давление сжатого воздуха в пневмоприводе до номинального. Положение тормозной педали относительно пола кабины регулируйте согласно Схеме установки педали на тормозной кран. Регулировкой установочного и регулировочного болтов необходимо обеспечить положение площадки педали под углом 35° ±2° и свободный ход педали 10-15 мм. Установочный болт зафиксировать контргайкой, регулировочный болт перед регулировкой покрыть герметиком УГ7. Конструкция пневмопривода тормозных механизмов автомобиля предусматривает возможность экстренного растормаживания при горизонтальном положении рукоятки крана управления стояночной и запасной тормозными системами независимо от степени заполненности ресиверов воздухом. УСТРАНЕНИЕ НЕИСПРАВНОСТЕЙ Причиной неисправности тормозной системы могут быть утечки сжатого воздуха в пневмоприводе из-за негерметичности соединений трубопроводов и гибких шлангов. О негерметичности контуров пневмопривода сигнализируют светящиеся лампы предупредительных сигналов на щитке приборов и зуммер. При достижении давления в контурах выше 450— 550 кПа (4,5—5,5 кгс/ см2) лампы должны погаснуть, и одновременно должен прекратить звучание зуммер. Время заполнения ресиверов сжатым воздухом до номинального давления не должно превышать 8 мин при частоте вращения коленчатого вала двигателя 2600 мин—1. Герметичность пневмопривода проверяйте при номинальном давлении, включенных потребителях сжатого воздуха и неработающем двигателе. Места большой утечки воздуха определяйте на слух. Незначительные утечки можно определить, покрывая соединения трубопроводов мыльной эмульсией, При поиске неисправностей пользуйтесь Схемой пневматического привода тормозных систем, на которой условно изображены тормозные аппараты и трубопроводы, соединяющие их. ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ ТОРМОЗНОЙ СИСТЕМЫ, ПРИЧИНЫ И МЕТОДЫ ИХ УСТРАНЕНИЯ

|

Исследование динамической реакции вантового моста с учетом эффекта торможения трехосного транспортного средства на шоссе с высоким уровнем навигационного просвета; однако CSB очень чувствителен к динамической нагрузке.

Большинство предыдущих исследований по анализу вибрации CSB, которые сосредоточены на сложных транспортных нагрузках и динамическом взаимодействии транспортных средств, а также на настиле моста, не учитывают полностью эффекты торможения. В этой статье метод конечных элементов (FEM) используется для исследования динамической реакции CSB на трехосное транспортное средство с учетом тормозных эффектов. Изменяющиеся во времени вертикальные силы реакции осей значительно увеличивают изгибную вибрацию настила моста. Торможение в пролете может вызвать отклик в других пролетах, опорах и кабелях. Кроме того, факторы воздействия исследуются как на FEM, так и на примере моста Pho Nam (город Дананг, Центральный Вьетнам). Результаты этого исследования обеспечивают лучшее понимание динамического поведения CSB, и они могут использоваться практикующими инженерами в качестве полезных справочных материалов для промежуточных кодов.

Большинство предыдущих исследований по анализу вибрации CSB, которые сосредоточены на сложных транспортных нагрузках и динамическом взаимодействии транспортных средств, а также на настиле моста, не учитывают полностью эффекты торможения. В этой статье метод конечных элементов (FEM) используется для исследования динамической реакции CSB на трехосное транспортное средство с учетом тормозных эффектов. Изменяющиеся во времени вертикальные силы реакции осей значительно увеличивают изгибную вибрацию настила моста. Торможение в пролете может вызвать отклик в других пролетах, опорах и кабелях. Кроме того, факторы воздействия исследуются как на FEM, так и на примере моста Pho Nam (город Дананг, Центральный Вьетнам). Результаты этого исследования обеспечивают лучшее понимание динамического поведения CSB, и они могут использоваться практикующими инженерами в качестве полезных справочных материалов для промежуточных кодов.1. Введение

Исследователи изучали реакцию мостов на движущиеся транспортные средства с 50-х годов 19 века. Недавно в предыдущем исследовании была проанализирована сложная проблема колебаний с моделью взаимодействия между транспортным средством и мостом, которая более близка к реальности. Большинство исследований сосредоточено на динамическом поведении моста под воздействием транспортных средств, движущихся с постоянной скоростью. Лишь несколько направлений исследования динамического поведения моста под воздействием транспортных средств с переменными скоростями (из-за многих причин, таких как тормоза, наезд на мост и т.д.). Фрайба [1] представил фундаментальное исследование балки из-за качки массы на рельсах поезда с учетом эффекта тормозной силы, а также изучил квазистатическое распределение торможения. Исследование Кишана и Трейла-Нэша [2] касалось динамической реакции автодорожных мостов под действием тормозной силы транспортного средства, и результирующие ударные факторы могут быть больше, чем те, которые приняты в текущих нормах проектирования. Гупта и Трейл-Нэш [3] исследовали динамическое поведение модели моста с однопролетной равномерной балкой с учетом неровностей дорожного покрытия и тормозной силы транспортного средства.

Недавно в предыдущем исследовании была проанализирована сложная проблема колебаний с моделью взаимодействия между транспортным средством и мостом, которая более близка к реальности. Большинство исследований сосредоточено на динамическом поведении моста под воздействием транспортных средств, движущихся с постоянной скоростью. Лишь несколько направлений исследования динамического поведения моста под воздействием транспортных средств с переменными скоростями (из-за многих причин, таких как тормоза, наезд на мост и т.д.). Фрайба [1] представил фундаментальное исследование балки из-за качки массы на рельсах поезда с учетом эффекта тормозной силы, а также изучил квазистатическое распределение торможения. Исследование Кишана и Трейла-Нэша [2] касалось динамической реакции автодорожных мостов под действием тормозной силы транспортного средства, и результирующие ударные факторы могут быть больше, чем те, которые приняты в текущих нормах проектирования. Гупта и Трейл-Нэш [3] исследовали динамическое поведение модели моста с однопролетной равномерной балкой с учетом неровностей дорожного покрытия и тормозной силы транспортного средства. Лоу и Чжу [4] изучали динамическое поведение неразрезных трехпролетных строений под движущимся транспортным средством с учетом тормозной нагрузки и неровностей дорожного покрытия. Ю и Лин [5] и Гонсалес [6] использовали МКЭ для расчета вертикальной вибрации балок, вызванной движущимся транспортным средством из-за тормозной силы. Дэн и Цай [7] разработали импакт-фактор для оценки эффективности существующих многобалочных бетонных мостов из-за износа дорожного покрытия существующих мостов. Инь и др. В работе [8] представлен новый метод анализа нестационарной случайной реакции мостов. Чжан и Се [9] изучали динамические реакции CSB на автомобильные нагрузки с помощью МКЭ, а локальные вибрации вант анализировали с помощью метода подконструкции. Чжоу и др. В работе [10] изучались методы расчета допустимой динамической нагрузки для мостов по кривой динамического отклика. Денг и Ван [11] разработали модель для изучения ударных факторов свободно опертых мостов с предварительно напряженными железобетонными балками из-за торможения транспортного средства с помощью трехмерной модели, связанной с мостом и транспортным средством.

Лоу и Чжу [4] изучали динамическое поведение неразрезных трехпролетных строений под движущимся транспортным средством с учетом тормозной нагрузки и неровностей дорожного покрытия. Ю и Лин [5] и Гонсалес [6] использовали МКЭ для расчета вертикальной вибрации балок, вызванной движущимся транспортным средством из-за тормозной силы. Дэн и Цай [7] разработали импакт-фактор для оценки эффективности существующих многобалочных бетонных мостов из-за износа дорожного покрытия существующих мостов. Инь и др. В работе [8] представлен новый метод анализа нестационарной случайной реакции мостов. Чжан и Се [9] изучали динамические реакции CSB на автомобильные нагрузки с помощью МКЭ, а локальные вибрации вант анализировали с помощью метода подконструкции. Чжоу и др. В работе [10] изучались методы расчета допустимой динамической нагрузки для мостов по кривой динамического отклика. Денг и Ван [11] разработали модель для изучения ударных факторов свободно опертых мостов с предварительно напряженными железобетонными балками из-за торможения транспортного средства с помощью трехмерной модели, связанной с мостом и транспортным средством. Тоан и др. В работах [12–15] изучалась динамическая вибрация вантового моста под действием движущихся транспортных средств с учетом тормозных сил и переменного ускорения.

Тоан и др. В работах [12–15] изучалась динамическая вибрация вантового моста под действием движущихся транспортных средств с учетом тормозных сил и переменного ускорения.

Несмотря на то, что некоторые хорошие исследования, как обсуждалось выше, можно найти в общей динамике моста, было проведено очень мало исследований, связанных с динамическим взаимодействием вантового моста с учетом тормозных эффектов. В данной статье представлены результаты динамического отклика вантового моста на динамические колесные нагрузки с помощью анализа конечных элементов и экспериментальных исследований. Вибрация вантового моста была проанализирована при различных скоростях транспортного средства с учетом различных эффектов торможения для оценки степени взаимодействия между транспортным средством и вантовым мостом.

Основной целью испытаний является проверка методики расчета для определения коэффициента воздействия (IF) вантового моста на динамические нагрузки на колеса, возникающие в результате скорости транспортного средства и тормозных эффектов. Существует множество определений IF или () [16]; в этой статье IF принимается как отношение динамического и статического откликов: где — абсолютный максимальный динамический отклик на отклонение в любой точке, а — максимальный статический отклик, полученный из отфильтрованного динамического отклика. Пример реакции моста на автомобиль, движущийся по автодорожному мосту, показан на рис. 1.

Существует множество определений IF или () [16]; в этой статье IF принимается как отношение динамического и статического откликов: где — абсолютный максимальный динамический отклик на отклонение в любой точке, а — максимальный статический отклик, полученный из отфильтрованного динамического отклика. Пример реакции моста на автомобиль, движущийся по автодорожному мосту, показан на рис. 1.

2. Анализ методом конечных элементов

2.1. Вычислительные модели и допущения

Вантовый мост, используемый в данном исследовании, представляет собой мост Фо Нам, расположенный в Дананге, Вьетнам, который представляет собой трехпролетный стальной вантовый мост с основным пролетом 80 м и боковым пролетом 35,7 м. . Трехосное транспортное средство, движущееся по мосту, показано на рисунке 2.

Вантовые тросы были смоделированы как вантовые элементы с учетом силы натяжения и прогиба тросов. Башенные конструкции вантового моста были смоделированы как элементы каркаса, которые можно найти в работе Зенкевича и Тейлора [17]. Нелинейные динамические колебания вантовых элементов вантовых мостов под действием подвижных нагрузок можно обнаружить в исследовании Шимады [18]. Балки вантового моста были смоделированы как балочные элементы, непосредственно взаимодействующие с трехосным транспортным средством. Динамическое взаимодействие между балочным элементом и трехосным транспортным средством, моделируемое тормозными силами и ускорением, показано на рис. 3, где — длина балочного элемента. — координата массы транспортного средства в момент времени. — координата й оси в момент времени (). — расстояние от левого конца моста до левого конца балочного элемента. — скорость оси перед торможением автомобиля. — ускорение th оси при использовании тормоза (). это время в текущем местоположении. это момент, когда th ось начинает въезжать на мост. время, когда автомобиль тормозит на th оси. это момент, когда th ось останавливается. — вынуждающая сила, вызванная эксцентричной массой двигателя. — масса автомобиля и груза без учета массы осей.

Нелинейные динамические колебания вантовых элементов вантовых мостов под действием подвижных нагрузок можно обнаружить в исследовании Шимады [18]. Балки вантового моста были смоделированы как балочные элементы, непосредственно взаимодействующие с трехосным транспортным средством. Динамическое взаимодействие между балочным элементом и трехосным транспортным средством, моделируемое тормозными силами и ускорением, показано на рис. 3, где — длина балочного элемента. — координата массы транспортного средства в момент времени. — координата й оси в момент времени (). — расстояние от левого конца моста до левого конца балочного элемента. — скорость оси перед торможением автомобиля. — ускорение th оси при использовании тормоза (). это время в текущем местоположении. это момент, когда th ось начинает въезжать на мост. время, когда автомобиль тормозит на th оси. это момент, когда th ось останавливается. — вынуждающая сила, вызванная эксцентричной массой двигателя. — масса автомобиля и груза без учета массы осей. , , и – массы 1-й, 2-й, 3-й оси соответственно. , , , , , и жесткость и демпфирование трех осей. , , , , , и жесткость и демпфирование трех шин. это ускорение автомобиля. угол поворота шасси. — вертикальное смещение центра шасси. , , и – вертикальные перемещения шасси по трем осям. , , и — вертикальные перемещения трех осей. , , и — относительные перемещения между шасси и тремя осями. , и — относительные смещения между балочным элементом и тремя осями. , , и – высоты от центра балочного элемента до центров масс , , и . , , и – силы трения между шиной и поверхностью моста.

, , и – массы 1-й, 2-й, 3-й оси соответственно. , , , , , и жесткость и демпфирование трех осей. , , , , , и жесткость и демпфирование трех шин. это ускорение автомобиля. угол поворота шасси. — вертикальное смещение центра шасси. , , и – вертикальные перемещения шасси по трем осям. , , и — вертикальные перемещения трех осей. , , и — относительные перемещения между шасси и тремя осями. , и — относительные смещения между балочным элементом и тремя осями. , , и – высоты от центра балочного элемента до центров масс , , и . , , и – силы трения между шиной и поверхностью моста.

Силы инерции, силы демпфирования, силы упругости, стимулирующие силы и силы торможения системы показаны на рисунке 3.

Приняты следующие допущения: к центру масс системы. Это эквивалентно массе и инерции вращения.

Масса 1-й оси равна , что считается точкой массы в центре соответствующей оси. Точно так же массы 2-й и 3-й осей равны и .

Предполагается, что шасси абсолютно жесткое. Материалы балки представляют собой линейно-упругую ступень. Поверхность моста имеет однородный коэффициент трения по всей поверхности моста.

Поверхность моста имеет однородный коэффициент трения по всей поверхности моста.

Предполагается, что тормозные силы осей транспортного средства возникают одновременно. Предполагается, что направление сил между поверхностью моста и шинами противоположно движущемуся транспортному средству, как показано на рисунке 3. транспортное средство, где – коэффициент трения между шиной и поверхностью моста; есть ускорение свободного падения.

2.2. Вибрация элементов балки при торможении трехосного транспортного средства

На основе расчетной модели и допущений, изложенных в разделе 2, системы масс , , , и , сил инерции, сил демпфирования, сил упругости, сил торможения и сил торможения учитываются. В этом случае силы торможения преобразуются в силы трения , , и, как показано на рисунке 3. Тогда мы можем получить следующую систему уравнений:

Согласно исследованию Рэя и Джозефа [19], дифференциальное уравнение движения изгиба демпфированной балки от равномерного нагружения можно записать в следующем виде:

Дифференциальное уравнение движения продольного элемента балки от равномерного нагружения можно записать так: где -площадь сечения; – второй момент площади; – модуль Юнга; — изгибная жесткость балочного элемента; – осевая жесткость балочного элемента; – масса балки на единицу длины; и – коэффициенты внутреннего трения и внешнего трения; – осевое смещение балочного элемента, где – дельта-функция Дирака;

Метод Галеркина и теория Грина применяются к (4), (5), (6) и (7) для преобразования этих уравнений в матричные формы, и дифференциальные уравнения балочного элемента могут быть записаны следующим образом: , , , и – вектор комплексного ускорения, вектор комплексной скорости, вектор комплексного перемещения, вектор комплексной силы соответственно, где , , и – осевое смещение, изгиб и угол поворота левого конца элемента соответственно; , и – осевое смещение, изгиб и угол поворота правого конца элемента соответственно; , , и — матрица масс, матрица демпфирования и матрица жесткости соответственно. , , , , , , , , и — матрицы массы, демпфирования и жесткости взаимодействия между балочным элементом и транспортным средством, подверженным движущимся нагрузкам, которые можно найти в предыдущем исследовании Тоана и Дука [12].

, , , , , , , , и — матрицы массы, демпфирования и жесткости взаимодействия между балочным элементом и транспортным средством, подверженным движущимся нагрузкам, которые можно найти в предыдущем исследовании Тоана и Дука [12].

2.3. Анализ динамической вибрации моста Фо Нам в городе Дананг с помощью МКЭ

Применить МКЭ и алгоритм МКЭ можно найти у Зенкевича и Тейлора [17]; имеем дифференциальное уравнение динамических колебаний для системы в виде где , , и – матрица масс, матрица демпфирования и матрица жесткости системы; , , , – вектор ускорения, вектор скорости, вектор отклонения и вектор силы системы.

После наложения граничных и начальных условий на (12) мы можем решить это уравнение методом Рунге-Кутта-Мерсона. Численные значения параметров транспортного средства и моста использовались при компьютерном моделировании следующим образом.

Свойства кабеля (рис. 4). Учитывать площадь поперечного сечения кабелей № 4, 5, 6, 7, 14, 15, 16 и 17: мм 2 ; номера 2, 3, 8, 9, 12, 13, 18 и 19: мм 2 ; № 1, 10, 11, 20: мм 2 .

Свойства балки . = 2.1 × 10 9 кН/м 2 , = 0.001702 м 4 , = 0.02568 м 2 , кН/м, 2 , 909 , 90 м/с

Свойства башни (рис. 4) . Рассмотрим часть T1: = 2,1 × 10 9 кН/м 2 , м 4 , м 2 и кН/м.

Рассмотрим часть T2: = 2,1 × 10 9 кН/м 2 , м 4 , м 2 , и кН/м.

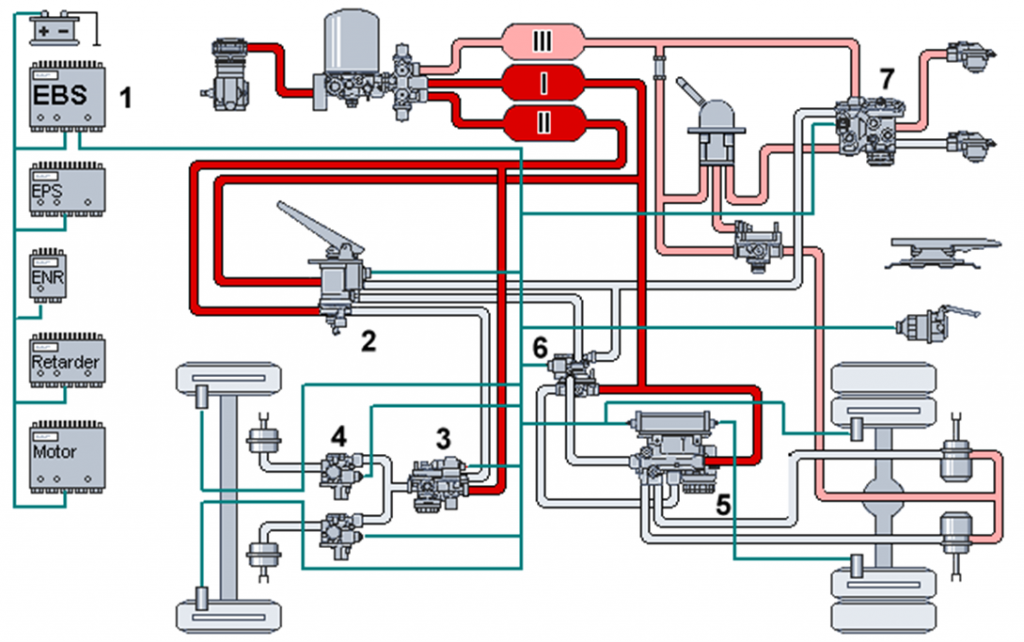

Трехосный автомобиль, использованный в исследовании МКЭ, представляет собой самосвал КАМАЗ-55111 (Россия), как показано на рисунке 5. Параметры трехосного автомобиля: , м, м, м, м, м, кН/м, кН/м, кН/м, кН/м, кНс/м, кНс/м, кНс/м и кНс/м.

() или IF оцениваются в различных точках в узлах 4, 7, 8, 9, 24, 29, 39 и 40 (как показано на рисунке 6) с точки зрения вертикальных отклонений для скорости автомобиля 18 км/ч , 36 км/ч, 54 км/ч и 72 км/ч с внезапным торможением, показанным на рисунках 7–10.

На рис. 7 показано максимальное значение IF по вертикальным перемещениям при скорости автомобиля 18 км/ч и месте торможения от левого упора на высоте 13 м для троса 1,437. ИФ по вертикальным отклонениям увеличиваются при изменении тормозного эффекта от 0% до 290,36%, а среднее приращение ПЧ составляет 22,61% при скорости автомобиля 18 км/ч.

7 показано максимальное значение IF по вертикальным перемещениям при скорости автомобиля 18 км/ч и месте торможения от левого упора на высоте 13 м для троса 1,437. ИФ по вертикальным отклонениям увеличиваются при изменении тормозного эффекта от 0% до 290,36%, а среднее приращение ПЧ составляет 22,61% при скорости автомобиля 18 км/ч.

На рис. 8 показано максимальное значение ИФ по вертикальным перемещениям при скорости автомобиля 36 км/ч и месте торможения от левого упора на высоте 20 м, равное 1,526 для башни. ПЧ увеличиваются при изменении тормозного эффекта от 3,19% до 28,44%, а среднее приращение ПЧ составляет 16,92% при скорости автомобиля 36 км/ч.

На рис. 9 показано максимальное значение ИФ по вертикальным перемещениям при скорости автомобиля 54 км/ч и месте торможения от левого упора на высоте 13 м, равное 1,565 для башни. ИФ по вертикальным отклонениям увеличиваются при изменении тормозного эффекта от 0% до 26,87%, а среднее приращение ИФ составляет 14,74% при скорости автомобиля 54 км/ч.

На рис. 10 показано максимальное значение IF по вертикальным перемещениям при скорости автомобиля 54 км/ч и месте торможения от левого упора на высоте 13 м, равное 2,064 для троса. ПЧ увеличиваются при изменении тормозного эффекта от 1,23% до 29,7%, а среднее приращение ПЧ составляет 11,9% при скорости автомобиля 72 км/ч.

ИФ оцениваются в различных точках узлов 4, 7, 8, 9, 24, 29, 39 и 40 по осевому смещению для скоростей автомобиля 18 км/ч, 36 км/ч, 54 км/ч , и 72 км/ч и использовали резкое торможение, которые показаны на рисунках 11-14.

На рис. 11 показано, что максимальное значение ИФ по осевым смещениям при скорости автомобиля 18 км/ч и месте торможения от левого упора на высоте 13 м составляет 1,437. ИФ по осевым перемещениям увеличиваются при изменении тормозного эффекта от 0 % до 29,5 %, а среднее приращение ИФ составляет 20,8 % при скорости автомобиля 18 км/ч.

На рис. 12 показано максимальное значение IF по осевым смещениям при скорости автомобиля 36 км/ч и месте торможения от левого упора на высоте 13 м, равное 1,566 для башни. ИФ по осевым перемещениям увеличиваются при изменении тормозного эффекта от 0 % до 28,08 %, а среднее приращение ИФ составляет 20,1 % при скорости автомобиля 36 км/ч.

ИФ по осевым перемещениям увеличиваются при изменении тормозного эффекта от 0 % до 28,08 %, а среднее приращение ИФ составляет 20,1 % при скорости автомобиля 36 км/ч.

На рис. 13 показано максимальное значение IF по осевым смещениям при скорости автомобиля 54 км/ч и месте торможения от левого упора на высоте 20 м, равное 1,425 для башни. ИФ по осевым смещениям увеличиваются при изменении тормозного эффекта от 0% до 29,23%, а среднее приращение ИФ составляет 16,96% при скорости автомобиля 54 км/ч.

На рис. 14 показано максимальное значение ИФ по осевым смещениям при скорости автомобиля 72 км/ч и месте торможения от левого упора на высоте 43 м равно 1,659.для башни. ИФ по осевым смещениям увеличиваются при изменении тормозного эффекта от 1,6% до 22,08%, а среднее приращение ИФ составляет 13,9% при скорости 72 км/ч.

ИФ оцениваются в различных точках узлов 4, 7, 8, 9, 24, 29, 39 и 40 по углу поворота для скоростей ТС 18 км/ч, 36 км/ч, 54 км/ч , и 72 км/ч, и используются результаты в случаях резкого торможения, показанные на рисунках 14–17.

На рис. 15 показано, что максимум ИФ по угловым перемещениям при скорости автомобиля 18 км/ч и месте торможения от левого упора на высоте 43 м составляет 1,423 для пролета. ИФ по угловым перемещениям увеличиваются при изменении тормозного эффекта от 1,5 % до 28,31 %, а среднее приращение ИФ составляет 21,36 % при скорости автомобиля 18 км/ч.

На рис. 16 показано максимальное значение ИФ по угловым перемещениям при скорости автомобиля 36 км/ч и месте торможения от левого упора на высоте 13 м, равное 1,52 для башни. ИФ по угловым перемещениям увеличиваются при изменении тормозного эффекта от 0 % до 28,57 %, а среднее приращение ИФ составляет 17,32 % при скорости автомобиля 36 км/ч.

На рис. 17 показано, что максимум ИФ по угловым перемещениям при скорости автомобиля 54 км/ч и месте торможения от левого упора на высоте 13 м составляет 1,559.для кабеля. ИФ по угловым перемещениям увеличиваются при изменении тормозного эффекта от 0 % до 29,32 %, а среднее приращение ИФ составляет 124,31 % при скорости автомобиля 54 км/ч.

На рис. 18 показано максимальное значение ИФ по угловым смещениям при скорости автомобиля 72 км/ч и месте торможения от левого упора на высоте 13 м, равное 2,081 для троса. ИФ по угловым перемещениям увеличиваются при изменении тормозного эффекта от 0,8% до 20,64%, а среднее приращение ИФ составляет 10,07% при скорости автомобиля 72 км/ч.

В большинстве случаев ПЧ увеличиваются с увеличением скорости автомобиля. Максимальное значение средних ИФ составляет 1,44 при скорости автомобиля 72 км/ч с эффектом торможения по вертикальному отклонению элемента.

3. Процедуры испытаний

3.1. Изучаемый мост

Мост Фо Нам, однополосный мост через реку Ку Де, показан на рис. 19. Стальной вантовый мост с двойной двутавровой балкой с верхней железобетонной плитой и диафрагмами обеспечивает непрерывность всех трех мостов. пролеты.

3.2. Контрольно-измерительные приборы

Приборы для измерения прогибов были установлены в определенных местах до проведения испытаний. Вертикальные отклонения измерялись с помощью линейных преобразователей переменного смещения (LVDT), предназначенных для измерения смещения. Для динамических испытаний использовались датчики CDP-50 и CDP-100 производства Tokyo Sokki Kenkyujo Co., Ltd., Япония, показанные на рис. 1, 2, 3 и 4, как показано на рисунках 19.(b) и 19(c)) с использованием специальной стальной проволоки, разработанной исследовательской группой. Эти конкретные LVDT имеют конструкцию со сквозной трубкой, что позволяет устанавливать пружину на фиксированной высоте под сердечником и трубкой. Когда происходит отклонение, пружина будет удерживать трубу на фиксированной высоте и позволит сердечнику двигаться вместе с конструкцией и вдоль трубы. Когда сердечник движется по трубе, выходное напряжение изменяется. Затем это изменение напряжения может быть считано с помощью системы записи данных и преобразовано в отклонение.

Вертикальные отклонения измерялись с помощью линейных преобразователей переменного смещения (LVDT), предназначенных для измерения смещения. Для динамических испытаний использовались датчики CDP-50 и CDP-100 производства Tokyo Sokki Kenkyujo Co., Ltd., Япония, показанные на рис. 1, 2, 3 и 4, как показано на рисунках 19.(b) и 19(c)) с использованием специальной стальной проволоки, разработанной исследовательской группой. Эти конкретные LVDT имеют конструкцию со сквозной трубкой, что позволяет устанавливать пружину на фиксированной высоте под сердечником и трубкой. Когда происходит отклонение, пружина будет удерживать трубу на фиксированной высоте и позволит сердечнику двигаться вместе с конструкцией и вдоль трубы. Когда сердечник движется по трубе, выходное напряжение изменяется. Затем это изменение напряжения может быть считано с помощью системы записи данных и преобразовано в отклонение.

3.3. Испытания транспортных средств

Испытательным транспортным средством для моста Пхо Нам является самосвал КАМАЗ-55111 с тремя осями и массой 8560 кг с рессорной подвеской на рулевой оси и тандемной задней осью (Рисунок 21). Испытательный автомобиль проезжал мост со скоростью 10 км/ч, 15 км/ч, 20 км/ч, 25 км/ч, 30 км/ч, 35 км/ч и 40 км/ч, тормозя на позициях 1/4, 1/2 и 3/4 левого бокового пролета моста Пхо Нам.

Испытательный автомобиль проезжал мост со скоростью 10 км/ч, 15 км/ч, 20 км/ч, 25 км/ч, 30 км/ч, 35 км/ч и 40 км/ч, тормозя на позициях 1/4, 1/2 и 3/4 левого бокового пролета моста Пхо Нам.

4. Результаты и обсуждение

Экспериментальные результаты ИФ в точках 1, 2, 3 и 4 на мосту Пхо Нам (рис. 19(б)), скорость при резком торможении 10 км/ч, 15 км/ч, 20 км/ч , 25 км/ч, 30 км/ч, 35 км/ч и 40 км/ч, соответственно, и показаны на рисунках 22 и 23. Более высокая скорость не тестировалась, поскольку безопасные условия не были разрешены.

На основании экспериментальных результатов и анализа методом конечных элементов IF в позициях 1, 2, 3 и 4 моста Pho Nam, показанного на рисунках 22 и 23, авторы сделали следующие комментарии: (i) восходящий и нисходящий тренды IF обнаружено в экспериментальных исследованиях и анализе МКЭ сходство. (ii) В диапазоне скоростей 10–40 км / ч ПЧ увеличивается с увеличением скорости при резком торможении; изменение ПЧ со скоростью при резком торможении показано на рисунках 22(a)–22(e). (iii) В пределах скорости IF уменьшается с увеличением расстояния от места пеленга; варианты IF с местами торможения показаны на рисунках 23(a)–23(h).

(iii) В пределах скорости IF уменьшается с увеличением расстояния от места пеленга; варианты IF с местами торможения показаны на рисунках 23(a)–23(h).

5. Выводы

В этой статье МКЭ используется для исследования динамической реакции CSB на трехосное транспортное средство с учетом тормозных эффектов. Общие результаты с более высокой скоростью транспортного средства предлагают принять стандартный IF или () более 1,44 для вантового моста и рекомендуют около 30% для максимального ударного приращения по сравнению с результатами IF, рассчитанными с точки зрения вертикальных прогибов, осевых смещений и угловых смещений с учетом эффекты торможения.

Кроме того, факторы воздействия исследуются как при анализе методом конечных элементов, так и при экспериментальном исследовании моста Фо Нам. В диапазоне скоростей 10–40 км/ч ПЧ увеличивается с увеличением скорости при резком торможении, а ПЧ уменьшается с увеличением расстояния от места пеленга. Соответственно, авторы рекомендуют, чтобы при проектировании мостов инженеры учитывали динамическое взаимодействие, вызванное движением транспортного средства по мосту и внезапным торможением.

Конфликт интересов

Авторы заявляют об отсутствии конфликта интересов в связи с публикацией этой статьи.

Благодарности

Исследование, описанное в этой статье, было проведено при финансовой поддержке фонда научных исследований Министерства образования и обучения Вьетнама.

Ссылки

Л. Фрайба, «Квазистатическое распределение тормозных и пусковых усилий на рельсах и мостах», Rail International , том. 5, нет. 11, стр. 698–716, 1974.

Просмотр по адресу:

Google Scholar

Х. Кишан и Р. В. Трейл-Нэш, «Модальный метод расчета реакции автомобильного моста при торможении транспортного средства», Гражданское строительство Transactions, Институт инженеров, Австралия , vol. 19, нет. 1, pp. 44–50, 1977.

Просмотр по адресу:

Google Scholar

Р.

К. Гупта и Р. В. Трейл-Нэш, «Динамическая нагрузка моста из-за неровностей дорожного покрытия и торможения транспортного средства», Землетрясение и динамика конструкций , том. 8, нет. 2, стр. 83–96, 1980.

К. Гупта и Р. В. Трейл-Нэш, «Динамическая нагрузка моста из-за неровностей дорожного покрытия и торможения транспортного средства», Землетрясение и динамика конструкций , том. 8, нет. 2, стр. 83–96, 1980.Посмотреть по адресу:

Сайт издателя | Google Scholar

С. С. Лоу и X. К. Чжу, «Динамические реакции моста из-за неровностей дорожного покрытия и торможения транспортного средства», Journal of Sound and Vibration , vol. 282, нет. 3–5, стр. 805–830, 2005.

Посмотреть по адресу:

Сайт издателя | Google Scholar

С.-Х. Ю и Х.-Т. Лин, «Конечно-элементная модель взаимодействия транспортного средства с мостом с учетом торможения и ускорения», Журнал звука и вибрации , том. 303, нет. 1–2, стр. 46–57, 2007 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

А.

Гонсалес, «Динамическое взаимодействие транспортного средства и моста с использованием моделирования методом конечных элементов», в Анализ конечных элементов , стр. 637–662, Sciyo, Риека, Хорватия, 2010.

Гонсалес, «Динамическое взаимодействие транспортного средства и моста с использованием моделирования методом конечных элементов», в Анализ конечных элементов , стр. 637–662, Sciyo, Риека, Хорватия, 2010.Посмотреть по адресу:

Сайт издателя | Google Scholar

Л. Денг и К. С. Кай, «Разработка динамического ударного фактора для оценки эффективности существующих многобалочных бетонных мостов», Инженерные сооружения , вып. 32, нет. 1, стр. 21–31, 2010 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

X. Yin, Z. Fang, C. S. Cai, and L. Deng, «Нестационарная случайная вибрация мостов под транспортными средствами с переменной скоростью», Engineering Structures , vol. 32, нет. 8, стр. 2166–2174, 2010.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Х.

Чжан и С. Се, «Динамические реакции вантовых мостов на автомобильные нагрузки, включая эффекты локальной вибрации тросов», Journal of Zhejiang University — Science A: Applied Physics & Engineering , vol. 12, нет. 8, стр. 593–604, 2011.

Чжан и С. Се, «Динамические реакции вантовых мостов на автомобильные нагрузки, включая эффекты локальной вибрации тросов», Journal of Zhejiang University — Science A: Applied Physics & Engineering , vol. 12, нет. 8, стр. 593–604, 2011.Посмотреть по адресу:

Сайт издателя | Google Scholar

Ю. Чжоу, З. Дж. Ма, Ю. Чжао, С. Ши и С. Хэ, «Улучшенное определение коэффициента допустимой динамической нагрузки для автомобильных мостов», Structural Engineering and Mechanics , vol. 54, нет. 3, стр. 561–577, 2015.

Посмотреть по адресу:

Сайт издателя | Академия Google

Л. Денг и Ф. Ван, «Ударные факторы свободно опертых мостов с предварительно напряженными бетонными балками из-за торможения транспортных средств», Journal of Bridge Engineering , vol. 20, нет. 11, ID статьи 06015002, 2015 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

X. N. Toan и V. T. Duc, «Конечно-элементная модель взаимодействия транспортного средства и вантового моста с учетом торможения и ускорения», в Proceedings of the World Congress on Advances in Civil, Environmental, and Materials Research , Пусан, Корея, август 2014 г.

Просмотр по адресу:

Google Scholar

X. N. Toan and V. T. Duc, «Динамическое взаимодействие транспортного средства и канатных опор моста с учетом тормозных эффектов транспортного средства с использованием метода конечных элементов», в Материалы 16-й Азиатско-Тихоокеанской конференции по вибрации , Ханой, Вьетнам, ноябрь 2015 г. силой», в Материалы 16-й Азиатско-Тихоокеанской конференции по вибрации , том. 36, Ханой, Вьетнам, ноябрь 2015 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

X.

Нгуен, В. Тран и Н. Хоанг, «Исследование динамического взаимодействия между трехосным транспортным средством и мостом с неразрезными балками с учетом тормозных эффектов», Journal of Construction Engineering , vol. . 2017 г., идентификатор статьи 9293239, 12 страниц, 2017 г.

Нгуен, В. Тран и Н. Хоанг, «Исследование динамического взаимодействия между трехосным транспортным средством и мостом с неразрезными балками с учетом тормозных эффектов», Journal of Construction Engineering , vol. . 2017 г., идентификатор статьи 9293239, 12 страниц, 2017 г.Посмотреть по адресу:

Сайт издателя | Академия Google

AASHTO LRFD, Технические характеристики конструкции моста , Американская ассоциация государственных служащих, занимающихся вопросами автомобильных дорог и транспорта, Вашингтон, Вашингтон, США, 6-е издание, 2012 г. Basis and Fundamentals , Butterworth-Heinemann, Oxford, UK, 5th edition, 2000.

T. Shimada, «Метод оценки натяжения кабеля по собственной частоте высокой моды», Doboku Gakkai Ronbunshu , том. 1–29, вып. 501, стр. 163–171, 1994.

Посмотреть по адресу:

Сайт издателя | Google Scholar

W.

Устройство автомобилей КамАЗ в вопросах и ответах. Ремонт КамАЗ. Схемы и иллюстрации

Устройство автомобилей КамАЗ в вопросах и ответах. Ремонт КамАЗ. Схемы и иллюстрации Регулирование зазора в тормозных механизмах). При этом тормозные барабаны должны быть холодными, а стояночная тормозная система выключена.

Регулирование зазора в тормозных механизмах). При этом тормозные барабаны должны быть холодными, а стояночная тормозная система выключена. Для снижения давления откройте кран слива конденсата на любом ресивере. Конденсат из ресиверов сливайте ежедневно по окончании работы. Давление сжатого воздуха в пневмоприводе при этом должно быть номинальным.

Для снижения давления откройте кран слива конденсата на любом ресивере. Конденсат из ресиверов сливайте ежедневно по окончании работы. Давление сжатого воздуха в пневмоприводе при этом должно быть номинальным. Таким образом, возможно начинать движение после того, как погаснет контрольная лампа стояночной тормозной системы. Следует помнить, что при отсутствии воздуха в ресиверах (показания манометра) рабочая тормозная система не действует и торможение нужно проводить ручным тормозным краном. Кроме того, при отсутствии сжатого воздуха в пневмосистеме автомобиль можно растормозить с помощью винтов механизма аварийного растормаживания, которые встроены в цилиндры пружинных энергоаккумуляторов.

Таким образом, возможно начинать движение после того, как погаснет контрольная лампа стояночной тормозной системы. Следует помнить, что при отсутствии воздуха в ресиверах (показания манометра) рабочая тормозная система не действует и торможение нужно проводить ручным тормозным краном. Кроме того, при отсутствии сжатого воздуха в пневмосистеме автомобиль можно растормозить с помощью винтов механизма аварийного растормаживания, которые встроены в цилиндры пружинных энергоаккумуляторов.

К. Гупта и Р. В. Трейл-Нэш, «Динамическая нагрузка моста из-за неровностей дорожного покрытия и торможения транспортного средства», Землетрясение и динамика конструкций , том. 8, нет. 2, стр. 83–96, 1980.

К. Гупта и Р. В. Трейл-Нэш, «Динамическая нагрузка моста из-за неровностей дорожного покрытия и торможения транспортного средства», Землетрясение и динамика конструкций , том. 8, нет. 2, стр. 83–96, 1980. Гонсалес, «Динамическое взаимодействие транспортного средства и моста с использованием моделирования методом конечных элементов», в Анализ конечных элементов , стр. 637–662, Sciyo, Риека, Хорватия, 2010.

Гонсалес, «Динамическое взаимодействие транспортного средства и моста с использованием моделирования методом конечных элементов», в Анализ конечных элементов , стр. 637–662, Sciyo, Риека, Хорватия, 2010. Чжан и С. Се, «Динамические реакции вантовых мостов на автомобильные нагрузки, включая эффекты локальной вибрации тросов», Journal of Zhejiang University — Science A: Applied Physics & Engineering , vol. 12, нет. 8, стр. 593–604, 2011.

Чжан и С. Се, «Динамические реакции вантовых мостов на автомобильные нагрузки, включая эффекты локальной вибрации тросов», Journal of Zhejiang University — Science A: Applied Physics & Engineering , vol. 12, нет. 8, стр. 593–604, 2011.

Нгуен, В. Тран и Н. Хоанг, «Исследование динамического взаимодействия между трехосным транспортным средством и мостом с неразрезными балками с учетом тормозных эффектов», Journal of Construction Engineering , vol. . 2017 г., идентификатор статьи 9293239, 12 страниц, 2017 г.

Нгуен, В. Тран и Н. Хоанг, «Исследование динамического взаимодействия между трехосным транспортным средством и мостом с неразрезными балками с учетом тормозных эффектов», Journal of Construction Engineering , vol. . 2017 г., идентификатор статьи 9293239, 12 страниц, 2017 г.