Определение станка с ЧПУ, термины

Устройства с ЧПУ. Термины и определения.

Определения терминов, вошедших в раздел по ГОСТ 20999 — 83 «Устройства числового программного управления для металлообрабатывающего оборудования»

ЧПУ

Е. Computerized numerical control. Числовое программное управление станком.

Цифровое программное управление станком

Е. Numerical control of machine. Управление обработкой заготовки на станке по управляющей программе, в которой данные заданы в цифровой форме.

Позиционное числовое программное управление станком

Е. Positioning control. Числовое программное управление станком, при котором перемещение его рабочих органов происходит в заданные точки, причем траектории перемещения не задаются.

Контурное числовое программное управление станком

Е. Contouring control. Числовое программное управление станком, при котором перемещение его рабочих органов происходит по заданной траектории и с заданной скоростью для получения необходимого контура обработки.

Contouring control. Числовое программное управление станком, при котором перемещение его рабочих органов происходит по заданной траектории и с заданной скоростью для получения необходимого контура обработки.

Адаптивное числовое программное управление станком

Е. Adaptive control. Числовое программное управление станком, при котором обеспечивается автоматическое приспособление процесса обработки заготовки к изменяющимся условиям обработки по определенным критериям.

Групповое числовое программное управление станками

Е. Direct numerical control. DNC. Числовое программное управление группой станков от ЭВМ, имеющей общую память для хранения управляющих программ, распределяемых по запросам от станков.

Программное обеспечение системы числового программного управления станком

Е. Software. Совокупность программ и документации на них для реализации целей и задач системы числового программного управления станком.

Software. Совокупность программ и документации на них для реализации целей и задач системы числового программного управления станком.

УЧПУ

Устройство числового программного управления станком. Е. Numerical control. Устройство, выдающее управляющие воздействия на исполнительные органы станка в соответствии с управляющей программой и информацией о состоянии управляемого объекта.

Аппаратное устройство числового программного управления станком

Е. Numerical control. NC. Устройство числового программного управления станком, алгоритмы работы которого реализуются схемным путем и не могут быть изменены после изготовления устройства.

Программируемое устройство числового программного управления станком

Е. Computerized numerical control. CNC. Устройство числового программного управления станком, алгоритмы работы которого реализуются с помощью программ, вводимых в его память, и могут быть изменены после изготовления устройства.

СЧПУ

Система числового программного управления станком. Е. Control system. Совокупность функционально взаимосвязанных и взаимодействующих технических и программных средств, обеспечивающих числовое программное управление станком.

Автоматическая работа

Автоматическая работа системы (устройства) числового программного управления станком. Е. Mode of operation, automatic. Функционирование СЧПУ (УЧПУ), при котором отработка управляющей программы происходит с автоматической сменой кадров управляющей программы.

Работа с пропуском кадров

Работа системы числового программного управления станком с пропуском кадров. Е. Block skip. Автоматическая работа СЧПУ (УЧПУ), при которой не отрабатываются кадры управляющей программы, обозначенные символом Пропуск кадра.

Покадровая работа

Покадровая работа системы (устройства) числового программного управления станком. Е. Mode of operation, single block. Функционирование СЧПУ (УЧПУ), при котором отработка каждого кадра управляющей программы происходит только после воздействия оператора.

РВД. Ндп. Преднабор

Работа системы (устройства) числового программного управления станком с ручным вводом данных. Е. Manual data input. MDI. Функционирование СЧПУ (УЧПУ), при котором набор данных, ограниченный форматом кадра, производится вручную оператором на пульте.

Ручное управление

Работа системы числового программного управления станком с ручным управлением. Е. Mode of operation, manual. Функционирование СЧПУ (УЧПУ), при котором оператор управляет станком с пульта без использования числовых данных.

Зеркальная отработка

Зеркальная отработка системы (устройства) числового программного управления станком. Е. Machine program mirror execution. Функционирование СЧПУ (УЧПУ), при котором рабочие органы станка перемещаются по траектории, представляющей собой зеркальное отображение траектории, записанной в управляющей программе.

Управляющая программа

Управляющая программа в числовом программном управлении. Совокупность команд на языке программирования, соответствующая заданному алгоритму функционирования станка по обработке конкретной заготовки.

Ручная подготовка управляющей программы

Подготовка и контроль управляющей программы, в основном, без применения ЭВМ.

Автоматизированная подготовка управляющей программы

Подготовка и контроль управляющей программы с применением ЭВМ.

Системная программа

Системная программа в числовом программном управлении. Программа системы числового программного управления, обеспечивающая распределение ее ресурсов, организацию процесса обработки, ввода — вывода и управления данными.

Технологическая программа

Технологическая программа в числовом программном управлении. Программа системы числового программного управления, обеспечивающая реализацию задач управления применительно к различным технологическим группам станков (токарные, фрезерные, сверлильные, КПО и др.).

Функциональная программа

Функциональная программа в числовом программном управлении. Программа системы числового программного управления, обеспечивающая реализацию задач управления применительно к различным моделям станков внутри каждой группы.

Программоноситель

Программоноситель в числовом программном управлении. Носитель данных, на котором записана управляющая программа.

Примечание

- В качестве носителя данных могут применяться перфолента, магнитная лента, магнитный диск и запоминающие устройства различного типа

Кадр

Кадр управляющей программы в числовом программном управлении. Составляющая часть управляющей программы, вводимая и отрабатываемая как единое целое и содержащая не менее одной команды.

Слово

Слово управляющей программы в числовом программном управлении. Составляющая часть кадра управляющей программы, содержащая данные о параметре процесса обработки заготовки и (или) другие данные по выполнению управления.

Адрес

Адрес в числовом программном управлении. Часть слова управляющей программы, определяющая назначение следующих за ним данных, содержащихся в этом слове.

Часть слова управляющей программы, определяющая назначение следующих за ним данных, содержащихся в этом слове.

Номер кадра

Номер кадра управляющей программы в числовом программном управлении. Слово в начале кадра, определяющее последовательность кадров в управляющей программе.

Главный кадр

Главный кадр управляющей программы в числовом программном управлении. Кадр управляющей программы, содержащий все данные, необходимые для возобновления процесса обработки заготовки после его перерыва.

Примечание

- Главный кадр управляющей программы обозначают специальным символом

Автор: CncExpert

С этим файлом связано 3 файл(ов). Среди них: khimiya_i_okhrana_okruzhayushchey_sredy.docx, ВЕДУЩИЙ 1-WPS Office.docx, bestreferat-34004.  docx. docx.Показать все связанные файлы Подборка по базе: ОП.12 ТЕХНИЧЕСКАЯ ЭКСПЛУАТАЦИЯ ЖЕЛЕЗНЫХ ДОРОГ И БЕЗОПАСНОСТЬ ДВИ, Применение станков.pdf, Призентация ВКР Разработка и эксплуатация нефтяных и газовых мес, ТАММ-22_МетелевМА_реф1(повышение виброустойчивости инструменталь, № 126. Техническая эксплуатация железных дорог и безопасность дв, Көлік техникасының эксплуатациялау материалдары.docx, УП ПО Оператор станков с ЧПУ.docx, У.П.Установка станков.pdf, Ответы по курсу эксплуатация РВС.docx, 1.Станочник деревооб станков.doc Министерство образования республики беларусь учреждение образования могилевский государственный политехнический колледж РЕФЕРАТ на тему: Наладка и эксплуатация токарных станков с числовым программным управлением Могилев, 2019 Для успешной наладки и эффективной эксплуатации станка с ЧПУ от наладчика требуется высокая квалификация в различных областях техники. Наладчик должен в совершенстве знать конструкцию своего станка и уметь им управлять во всех режимах. Он должен хорошо ориентироваться в технологической оснастке — приспособлениях, режущих и вспомогательных инструментах. При внедрении новых программ наладчик, зачастую, оказывается в роли технолога-программиста,а в процессе повседневной эксплуатации станка выполняет функции специалиста по электронике и по механике. Без преувеличения можно сказать, что в современном производстве наладчик станков с ЧПУ является одной из центральных фигур. Это специалист широкого профиля (желательно с высшим образованием), обладающий глубокими знаниями и практическими навыками по технологии машиностроения, программированию, электронике и вычислительной технике. В профессии наладчика не обойтись без таких качеств, как творческая активность и умение самостоятельно работать с технической литературой. Особенно важна роль наладчика при эксплуатации ГПС, где кроме наладки самих станков необходимо обеспечить четкое взаимодействие всех производственных модулей, включая транспортно-загрузочные устройства и средства автоматического контроля. Наладка токарного станка с ЧПУ Наладка токарного станка с ЧПУ производится по карте наладки и тексту программы. В карте наладки даются указания по применяемым зажимным устройствам и подготовке их к работе; размеры заготовки и готовой детали; перечень вспомогательного и основного инструмента с координатами вершин режущих кромок от программируемой точки станка; координаты исходной (нулевой) точки относительно абсолютной системы координат станка. Перед началом наладки токарного станка с ЧПУ необходимо: 1. 2. Убедиться в подаче масла в места, указанные в схеме смазки; и в случае отсутствия последней заполнить их смазкой в соответствии с картой. 3. Убедиться в наличии масла в гидросистеме. 4. Проверить заземление и выполнить все операции, изложенные в руководстве по эксплуатации электрооборудования станка. 5. Подключить вводный выключатель электрошкафа управления и пульта ЧПУ. Наладку токарного станка с ЧПУ выполняют по карте наладки и тесту программы. В карте наладки даются указания по применяемым зажимным устройствам и подготовке их к работе; размеры заготовки и готовой детали; перечень вспомогательного и основного инструмента с координатами вершин режущих кромок от программируемой точки станка; координаты исходной (нулевой) точки относительно абсолютной системы координат станка. Для патронных токарных станков с ЧПУ общепринято, что в абсолютной системе начало координат лежит на пересечении оси вращения с зеркалом зажимного патрона. Наладку станка с ЧПУ выполняют в такой последовательности: 1. В соответствии с картой наладки подбирают инструмент, проверяют отсутствие на нем повреждений, надежность крепления режущих пластин, правильность заточки и т. д. 2. Настраивают режущий инструмент на заданные картой наладки координатные размеры. 3. Устанавливают настроенный инструмент в рабочие позиции револьверной головки. 4. Устанавливают предусмотренный картой наладки вид зажимного патрона и проверяют надежность закрепления заготовки. 5. Устанавливают переключатель режима работы пульта ЧПУ в положение ручной работы в режиме «От станка». 6. При отсутствии внешних повреждений у станка и пульта ЧПУ, препятствующих пуску станка, проверяют работоспособность его рабочих органов на холостом ходу и исправность сигнализации на пульте управления, а также работу ограничивающих кулачков. 7. Убедившись в чистоте лентопротяжного механизма, вводят перфоленту и проверяют выполнение (без сбоев) рабочей программы пультом и станком, а также безотказность индикации световой сигнализации. 8. Перемещают суппорт в предусмотренное картой наладки нулевое положение, используя декадные переключатели «Сдвиг нуля». 9. Проверяют отсутствие информации на корректорах-переключателях и набирают значения, обеспечивающие получение при обработке требуемых размеров деталей. 10. Закрепляют заготовку в патроне. 11. Устанавливают переключатель режима работы в положение автоматической работы в режимах «По программе» или «По фазам». 12. Обрабатывают первую заготовку. 13. Измеряют изготовленную деталь и рассчитывают поправки,.которые набирают на корректорах-переключателях. 14. Обрабатывают заготовку повторно в режиме «По программе». 15. Измеряют готовую деталь. На этом наладка станка на изготовление партии деталей завершается. Перед тем как начать изготовление партии деталей в автоматическом режиме, нужно установить переключатель режима работы на пульте ЧПУ в положение «Автомат» и произвести обработку заготовок. В процессе обработки партии заготовок необходимо осуществлять контроль за состоянием инструмента и программы. В дальнейшем, пользуясь корректорами, поддерживают размеры изготовленных деталей в поле допуска. Если при проверке работы пульта и станка на холостом ходу программа выполняется со сбоями или другими неполадками, оператор прекращает наладку станка, вызывает дежурного наладчика или слесаря и ставит в известность мастера участка. К наладке и работе на станках с ЧПУ и к их обслуживанию допускаются лица, изучившие конструктивные и технологические особенности станков и получившие удостоверение на право эксплуатации этих станков. Наличие технической документации (паспорта) на токарный станок. В ней содержатся текстовые и графические материалы: принципиальные схемы, описания устройства и правил эксплуатации, дается информация по установке и выверке станка, разработке технологического процесса и управляющих программ токарной обработки.  Сопроводительная документация содержит исполнительные чертежи быстроизнашивающихся деталей токарного агрегата, схемы смазки, кинематические схемы, посадочные и присоединительные базы, рекомендации по устранению мелких сбоев и порядок ремонта. Обеспечение подходящими материалами и инструментом. Все необходимые компоненты: масла, СОЖ, инструменты, оснастка к токарным станкам и приспособления — должны быть надлежащего качества и регламентированных паспортом марок. Режимы резания должны соответствовать применяемому инструменту, данные указаны в руководстве по эксплуатации и технической литературе. Своевременное обнаружение и предупреждение неисправностей. Устранение простейших отказов заменой дефектных деталей и инструментов. Плановое обслуживание оборудования, в том числе ремонтно-техническое. Плановая смазка узлов станка, доливка или полная замена СОЖ, чистка оборудования, регулярная уборка стружки минимизируют количество простоев, сбоев и брака при проведении токарных операций.  Эксплуатационная практика подтверждает резкое возрастание отказов оборудования, снижение его долговечности и рост производственных затрат при обслуживании вне плана. Контроль работы оборудования (в том числе с ЧПУ). Во избежание отказов оборудования необходимо производить регулярную проверку состояния режущих кромок и задних поверхностей рабочего инструмента для своевременной заточки/замены затупленного. Измерение и осмотр обработанных деталей также дает информацию о состоянии режущих инструментов. Такой метод контроля особенно актуален для станков с ЧПУ и токарных обрабатывающих центров. Основными факторами, определяющими эксплуатацию токарных станков являются: вращающиеся станочные приспособления (патроны) и заготовки, а также образующаяся в процессе резания стружка. При работе с высокими скоростями резания особое внимание должно быть уделено правильному и надежному закреплению заготовок. Отказы при точении и способы их устранения.  Точность при чистовых видах точения может достигать 7-8-го квалитета, а шероховатость обработанной поверхности — 1,6-3,2 мкм. Разрезание заготовок на токарных станках выполняют отрезными резцами, которые по конструктивному исполнению могут быть прямыми и обратными. Прямые отрезные резцы имеют длинную и узкую головку для прорезания заготовки до центра с наименьшим расходом материала в стружку. Однако, они обладают недостаточной прочностью и жесткостью, что следует учитывать при их исполнении. Поэтому место реза должно быть как можно ближе к кулачкам патрона, на расстоянии не более одного диаметра заготовки. Отрезной резец устанавливают строго на уровне линии центров станка и перпендикулярно к оси заготовки. Точность при чистовых видах точения может достигать 7-8-го квалитета, а шероховатость обработанной поверхности — 1,6-3,2 мкм. Разрезание заготовок на токарных станках выполняют отрезными резцами, которые по конструктивному исполнению могут быть прямыми и обратными. Прямые отрезные резцы имеют длинную и узкую головку для прорезания заготовки до центра с наименьшим расходом материала в стружку. Однако, они обладают недостаточной прочностью и жесткостью, что следует учитывать при их исполнении. Поэтому место реза должно быть как можно ближе к кулачкам патрона, на расстоянии не более одного диаметра заготовки. Отрезной резец устанавливают строго на уровне линии центров станка и перпендикулярно к оси заготовки.При разрезании заготовок больших диаметров возможна поломка резца в конце прохода в результате того, что тонкая перемычка под действием сил тяжести и резания прогибается и отрезной резец защемляется в прорези. В этом случае необходимо, не доходя до центра примерно 1,5-2,0 мм, вывести резец из прорези, выключить вращение шпинделя и отпилить отрезаемую часть вручную. Перед сверлением, зенкерованием или развертываньем токарный станок следует тщательно выверить на соосность центров. Важными условиями операции сверления являются; прочное закрепление заготовки, перпендикулярность ее торца оси вращения, отсутствие на торце выпуклостей, задание первоначального направления сверлу. Для этого заготовку в станочном приспособлении устанавливают с возможно наименьшим вылетом, а торец перед сверлением гладко подрезают. Для задания первоначального направления сверлу в центре торца делают углубление центровочным сверлом или коротким жестким сверлом; глубина сверления приблизительно должна быть равной диаметру получаемого отверстия. Сверление отверстий большого диаметра с ручной подачей затруднено из-за необходимости приложения со стороны токаря больших усилий. Опиливание применяют для зачистки поверхностей, удаления заусенцев, снятия небольших фасок и т.п. Его выполняют напильниками разнообразной формы и с различной насечкой. Применять можно только напильники с целой и плотно насаженной ручкой. Так как опиливание производят вручную, то для предотвращения травмирования, токарь должен стоять примерно под углом 45° к оси центров станка с разворотом вправо. Ручку напильника следует зажимать в левой руке, а противоположный его конец удерживать пальцами правой. Полирование применяют для снижения шероховатости обработанных поверхностей. Его осуществляют шлифовальными шкурками различной зернистости. Во время полирования шкурку удерживают пальцами либо правой руки, либо обеих рук. Удерживать шкурку на детали путем охвата ее рукой нельзя, так как она может намотаться на деталь и защемить пальцы руки. Обычно в суппорте токарного станка закрепляют одновременно несколько резцов, поэтому при опиливании и полировании следует остерегаться порезов рук острыми кромками резцов, а также при повороте резцовой головки, осуществлении измерений. Советы по технике безопасности при эксплуатации станков с ЧПУ К эксплуатации и ремонту станка допускается только персонал, ознакомленный с соответствующей документацией станка и СЧПУ. Всегда необходимо пользоваться защитными очками и специальной обувью.  При необходимости используйте перчатки, пылезащитную маску и средства защиты слуха. При необходимости используйте перчатки, пылезащитную маску и средства защиты слуха.При работе на станке не рекомендуется носить кольца, часы, различные украшения и галстуки. Длинные волосы должны быть собраны и прикрыты рабочим головным убором. Эксплуатация станка разрешается лишь в том случае, если вы убедились, что регулярно производилось обслуживание станка и что он находится в отличном техническом состоянии. Необходимо убедиться, что станок заземлен надлежащим образом. Не приступать к работе на станке, если от него исходит необычное или слишком сильное тепло, шум, наблюдается выделение дыма или вибрация. При этом необходимо срочно обратиться к производителям станка или в сервисную службу. Доступ к электрическим компонентам станка разрешается только специально обученному персоналу. Нельзя применять в качестве очистителей и СОЖ ядовитые и воспламеняющиеся вещества. Не открывать защитные дверцы и кожуха, пока какое-либо из устройств станка находится в движении.  Зона вокруг станка должна быть сухой и хорошо освещенной. Перед закреплением инструмента необходимо убедиться, что все поверхности устройства крепления инструмента чистые. Не применять в станке изношенные, хрупкие и дефектные инструменты. Не превышать номинальную мощность станка. Не оставлять инструмент и детали в местах, в которых они могли бы соприкоснуться с подвижными частями станка. Регулярно проверять уровень смазки и охлаждающего средства. Во время обработки не предпринимать наладку инструмента или крепление деталей. Поддерживать достаточно безопасное расстояние до всех точек «защемления» (мест изгиба шлангов и проводов) и избегать опасных ситуаций. Обязательно знать расположение клавиш аварийного останова станка. Не оставлять станок без присмотра во время его работы. При контакте с обработанными деталями обращать внимание на наличие острых кромок.  Не удалять стружку голыми руками. Использовать для этого крючок или другое приспособление, убедившись в полной остановке частей станка. Не производить очистку станка с помощью воздушного шланга. Не пытаться остановить или затормозить перемещения исполнительных органов станка голыми руками или с помощью приспособлений. Не применять для крепления инструмента и заготовки дефектные или грязные патроны, держатели и приспособления. Запрещается предпринимать какие-либо конструктивные изменения станка без согласования с производителем станка или сервисной службой. Не допускать, чтобы при работе со станком вас отвлекали другие люди. Ни в коем случае не совершать на станке операций, которых вы не понимаете. В случае сомнений обязательно проконсультироваться со специалистом. Никогда не работать внутри станка, если кто-либо работает со стойкой ЧПУ. Перейти в режим редактирования Edit для предотвращения случайного перемещения исполнительных органов станка.  Уделять особое внимание перемещениям на ускоренной подаче. Соблюдать безопасное расстояние над поверхностью заготовки для таких перемещений. Перед началом обработки проверять УП всеми доступными способами. Заключение токарный станок числовой программный Наладка и настройка станков с ЧПУ типа обрабатывающего центра занимают основное место в организации и технологической подготовке со- временного механосборочного производства. Выбор станков с ЧПУ, программирование на них обработки, их на- ладка на отработку программ и собственно отработка программ – основные направления деятельности как оператора станков с ЧПУ, так и технолога-машиностроителя на современном машиностроительном производстве. Владение навыками программирования и наладки станков с ЧПУ позволит будущему специалисту машиностроительного профиля в короткие сроки освоить профессиональную деятельность в реальных производственных условиях и обеспечит сокращение сроков освоения нового техно- логического оборудования. |

stanok-kpo.ru — Викиреальность

Логотип

stanok-kpo.ru — сайт компании «Станочный мир», занимающейся продажей станков и КПО.

Содержание

|

Общая информация

Компания «Станочный мир» предлагает продажу металлообрабатывающих станков и кузнечно-прессового оборудования.

На главной странице сайта находится несколько разделов:

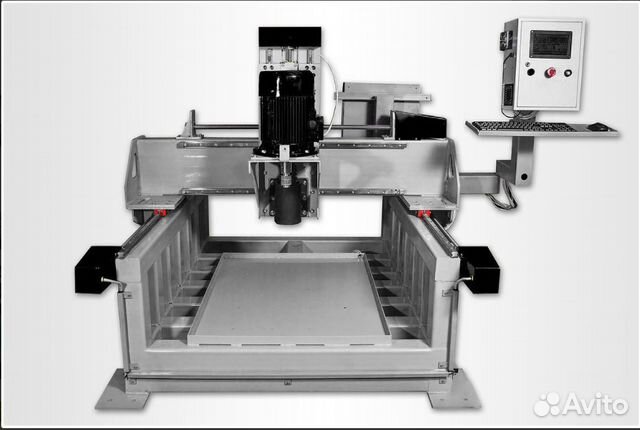

1. Токарные станки — компания предлагает продажу токарных станков таких компаний, как РФ, JET, PROMA, DMTG, ZMM BULGARIA HILDING, ZMM VRATSA, STALEX, OPTIMUM и Китай. Также в продаже имеются трубонарезные, токарно-револьверные станки, токарные станки с ЧПУ, настольные токарные станки, токарные обрабатывающие центры и специальные токарные станки.

2. Фрезерные станки — продажа универсально-фрезерных, вертикально-фрезерных и горизонтально-фрезельных станков, фрезерных обрабатывающих центров, продольно-фрезельных, фрезерно-гравировальных станков с ЧПУ, а также фрезельных станков таких компаний, как JET, PROMA, STALEX, OPTIMUM, Китай, Arsenal и других.

3. Сверлильные станки — продажа вертикально-сверлильных станков таких компаний, как JET, PROMA, OPRIMUM, а также продажа радиально-сверлильных станков, магнитных сверлильных станков, сверлильно-фрезерных и настольно-сверлильных станков.

4. Шлифовальные станки — продажа круглошлифовальных, плоскошлифовальных, внутришлифовальных станков, станков для шлифовки коленвалов, плоскошлифовальных и круглошлифовальных станков с ЧПУ.

5. Ленточнопильные станки — продажа ленточнопильных станков таких производителей, как Аллигатор, JET, PROMA, PILOUS, STALEX, SILOMA, UMT, KNUTH, OPTIMUM и других.

6. Отрезные станки — продажа ножовочно-отрезных, абразивно-отрезных и правильно-отрезных станков.

7. Кузнечно-прессовое оборудование — продажа кривошипных, гидравлических, дугостаторных, гаражных, ручных, координатно-пробивных прессов, а также ковочных молотов, пресс-ножниц, аллигаторные и гильотинных ножниц.

8. Гильотинные ножницы — продажа ручных, механических, гидравлических гильотин, а также гильотинных ножниц с ЧПУ.

Также компания предлагает к продаже листогибочное оборудование, трубогибы и профилегибы, вальцы листогибочные, станки для гибки и резки арматуры, зубообрабатывающие станки, расточные станки и многое другое.

Компания предлагает шеф-монтажные и пусконаладочные работы, а также модернизацию, реновацию и капремонт.

Доставка товара осуществляется различными транспортными компаниями.

Выходные данные

Домен stanok-kpo.ru зарегистрирован 25 июня 2015 года на Private Person в зоне .ru.<ref>https://www.nic.ru/whois/?searchWord=stanok-kpo.ru</ref>

В подвале сайта присутствует надпись «© 2015—2022 Станочный мир».

В разделе «Контакты» указан адрес организации — г. Москва, Дмитровское шоссе, д. 85, офис 11, номер телефона организации — 8 (800) 775-16-64 и e-mail — [email protected]

Есть страницы в соцсетях: канал на youtube<ref>https://www.youtube.com/channel/UCQiP9CIXEPwABLueIUlSFTw</ref>, фейсбук stanok.kpo, твиттер @Stanok_kpo и вконтакте stanok_kpo.

Рейтинги

Показатель ИКС (бывший тематический индекс цитирования сайта от Яндекса) равен 420.<ref>https://webmaster.yandex.ru/sqi/?host=stanok-kpo.ru</ref>

Разное

Сайт доступен по HTTPS.

Примечания

Неизвестный тег расширения «references»

Ссылки

- https://stanok-kpo.

ru/ — адрес сайта

ru/ — адрес сайта

Invalid tag extension name: references | ||||||||||||

На подобные статьи не распространяется ряд правил основного пространства, каталог может включать статьи, размещенные в порядке рекламы. На подобные статьи не распространяется ряд правил основного пространства, каталог может включать статьи, размещенные в порядке рекламы. |

— что нужно знать

Из каких частей состоит токарный станок с ЧПУ? Как эти различные компоненты станка с ЧПУ сочетаются друг с другом?

Токарные станки с ЧПУ выпускаются в следующих основных конфигурациях:

- Горизонтальная

- Вертикальная

- Наклонная станина

- Плоская станина

- Стандартная

- Многоосевая, например 9,00008 9,00008 Швейцарский тип, многошпиндельный, ось B

В зависимости от конфигурации токарные станки с ЧПУ могут иметь следующие компоненты.

Станина станка Станина токарного станка с ЧПУ или токарного центра с ЧПУ образует основную основу всего станка. Это место, где монтируются различные компоненты машины. Например, шпиндельная бабка, в которой находится главный шпиндель станка; корпус задней бабки; слайд оси X и Z; дополнительная ось Y; и вспомогательный шпиндель.

Для обеспечения долговечности компания Hwacheon производит станины из высококачественного миханитового чугуна. Они помогают ограничить тепловую деформацию и обеспечивают надежную механическую стабильность. Это гарантирует постоянную точность обрабатываемых деталей.

Главный шпиндельЧасто называемый сердцем станка, главный шпиндель состоит из узла шпинделя и системы привода шпинделя. Это некоторые из движущихся частей станка с ЧПУ, в том числе двигатели, шестерни и патрон (подробнее об этом позже). Привод оси C, который помогает позиционировать материал, также будет собран вместе со шпинделем.

Держатели инструментов обычно устанавливаются на револьверном диске (вращающемся диске, позволяющем позиционировать и переключать инструменты), они включают в себя как фиксированные, так и долговечные держатели инструментов. Система привода спасательного инструмента встроена.

Чтобы обеспечить более высокое качество, Hwacheon производит 100% собственных шпинделей и их частей. Они могут выдерживать стандартные или более высокие дополнительные диапазоны оборотов, работать с минимальным уровнем вибрации, в зависимости от требований применения.

Они могут выдерживать стандартные или более высокие дополнительные диапазоны оборотов, работать с минимальным уровнем вибрации, в зависимости от требований применения.

Отдельный от основного шпинделя в качестве опции, вспомогательный шпиндель работает синхронно с основным шпинделем для выполнения первой и второй операции резки на токарном станке с ЧПУ. Это повышает эффективность и производительность за цикл. Когда назван второй шпиндель , механизм имеет ту же мощность и мощность, что и основной шпиндель.

Разработанные с учетом потребностей конечных пользователей для достижения большей гибкости и производительности, вспомогательные шпиндели доступны в качестве опции для большинства машин Hwacheon серии Hi-TECH.

Патрон Патрон представляет собой конструкцию, похожую на тиски, которая захватывает обрабатываемые детали. Он прикреплен к основному шпинделю, который вращает как патрон, так и заготовку.

Для повышения производительности в производстве вам следует рассмотреть токарные станки с ЧПУ, которые предлагают множество опций, позволяющих вам переключиться на правильный инструмент для ваших токарных работ. Некоторые из станков Hwacheon обладают гибкостью и размером, позволяющими обрабатывать сверхдлинные нефтяные трубы и выполнять другие операции с длинными валами.

НаправляющаяНаправляющая позволяет инструменту двигаться горизонтально и вертикально для достижения плавного процесса резки. Для обеспечения долговечности этой конструкции необходимы жесткость и высочайшая точность.

Компания Hwacheon использует цельные коробчатые направляющие высокой жесткости на всех осях для своей линейки станков Hi-TECH, чтобы сократить время между процессами и повысить точность обработки.

Передняя бабка Передняя бабка, состоящая из главного двигателя, удерживает главный шпиндель, на котором установлен патрон. Чтобы обеспечить высокую производительность, вам необходимо подумать, может ли передняя бабка вашего станка выдерживать высокий крутящий момент на низкой скорости. Это важное соображение для жестких материалов.

Чтобы обеспечить высокую производительность, вам необходимо подумать, может ли передняя бабка вашего станка выдерживать высокий крутящий момент на низкой скорости. Это важное соображение для жестких материалов.

Для серии Hi-TECH Hwacheon наша система зубчатой передачи обеспечивает мощность и стабильность. Узел трансмиссии и шпиндельный двигатель также предназначены для ограничения передачи тепла и вибрации.

Задняя бабкаЗадняя бабка используется для обеспечения дополнительной опорной силы на другом конце компонента. Это необходимо при обработке длинных и сверхдлинных заготовок (например, валов).

Для станков Hwacheon серии Hi-TECH заднюю бабку можно запрограммировать на позиционирование в полуавтоматическом режиме. Это позволяет обеспечить надежную поддержку и большую точность обрабатываемых деталей.

Револьверная головка Револьверная головка позволяет менять режущие инструменты, необходимые для обработки. Следовательно, он установлен на револьверной головке инструмента. Размер револьверной головки определяется количеством и размерами инструментов, которые будут на ней установлены.

Следовательно, он установлен на револьверной головке инструмента. Размер револьверной головки определяется количеством и размерами инструментов, которые будут на ней установлены.

Для обеспечения стабильности и точности обработки револьверная головка, например, в станке Hwacheon Hi-TECH 550 обеспечивает мощное усилие зажима, предлагая индексное время 0,2 с/установку для быстрой и более стабильной обработки.

Некоторые из доступных опций включают:

- Токарный станок с ЧПУ, ось Y (для операций вне центра)

- Токарный станок с ЧПУ, улавливатель деталей (автоматическая выгрузка деталей) используется в устройстве подачи прутка, а магазин используется для автоматических процессов, включающих несколько прутков).

- Вспомогательный шпиндель

- MC – привод включает в себя фрезерование, спасательный инструмент и управление осью C

- Станина различной длины для обработки длинных валов или труб

Где рождаются великие идеи | Производственные детали и прототипы

Наша сеть из более чем 5000 поставщиков, от прототипирования до производства, способна реализовать все ваши производственные проекты.

ITAR Зарегистрировано

ISO 9001: 2015, ISO 13485: 2016 и AS9100D Сертифицированные

Запчасти в 1 день

доверенные инженеры и лидеры закупок в самых успешных компаниях

TurboGugh Создание нестандартных деталей

Заставьте наш рынок цифрового производства работать на вас

Огромная пропускная способность сети

Мгновенный доступ к производственным мощностям более 5000 производителей с обширными возможностями и сертификатами в 46 штатах США, Европы и Азии прямо с вашего рабочего стола. Подробнее о нашей сети поставщиков.

Мгновенное предложение

Получите информацию о ценах, сроках выполнения заказов и отзывах о дизайне для производства за несколько кликов, а не дней. Xometry Instant Quoting Engine℠ заставляет науку о данных работать, поэтому вы можете легко выбрать оптимальную цену и время выполнения заказа для своего проекта. Узнайте больше о нашей технологии мгновенного котирования.

Обеспечение качества

Мы сертифицированы по стандартам ISO 9001:2015, ISO 13485:2016, AS9100D и зарегистрированы в ITAR. Мы предлагаем сертификаты качества, сертификаты материалов, сертификаты отделки, отчеты об инспекциях и сертификаты оборудования. Узнайте больше о нашей гарантии качества.

Мы предлагаем сертификаты качества, сертификаты материалов, сертификаты отделки, отчеты об инспекциях и сертификаты оборудования. Узнайте больше о нашей гарантии качества.

Отраслевой опыт

Наши прецизионные приложения идеально подходят для аэрокосмической и оборонной, автомобильной, медицинской, робототехнической, промышленной, бытовой электроники и многих других отраслей.

Мы — ваш партнер от прототипирования до производства и далее

Xometry предлагает ряд решений, которые помогут вам разработать эффективные прототипы и масштабировать производство деталей. Изготавливайте нестандартные детали по запросу, используя более 70 материалов и 15 процессов. Позвольте нашей сети из более чем 5000 проверенных производителей и нашей квалифицированной команде разработчиков приложений работать на вас.

Xometry Instant Quoting Engine℠

Получите расценки в течение нескольких секунд на обработку с ЧПУ, 3D-печать, изготовление листового металла, литье уретана и многое другое. Загрузите файл 3D CAD и сразу же получите информацию о цене, сроках выполнения заказа и отзывах о конструкции для производства.

Загрузите файл 3D CAD и сразу же получите информацию о цене, сроках выполнения заказа и отзывах о конструкции для производства.

Услуги по литью под давлением

Xometry обеспечивает высококачественное литье под давлением для прототипов и производственных деталей. Доступны десятки материалов, литье под давлением, литье под давлением, литье из силиконовой резины и другие варианты.

Материалы и расходные материалы

Приобретайте материалы и инструменты быстрее и по более низким ценам с Xometry Supplies. Получайте мгновенную информацию о ценах и доставке, даже для нестандартных разрезов. Быстрые сроки поставки доступны по всей территории США.

Впервые в Xometry? Начните с цитаты.

Новинка!

Решения для производства металлов и пластмасс

Торговая площадка для цифрового производства Xometry — это универсальное решение для вашего производства. Наша команда является идеальным решением для ваших потребностей в производстве продукции с нашим штатом технических экспертов, простотой нашей безопасной платформы котировок и глобальными производственными мощностями.

Xometry предлагает конкурентоспособные цены и сроки выполнения работ по литью пластмасс под давлением, литью металлов под давлением, литью под давлением, штамповке металлов, экструзии металлов, листовому металлу, лазерной резке, гидроабразивной резке, лазерной резке труб и гибке труб. Начните свое предложение или свяжитесь с нами сегодня, чтобы начать.

Инициатива Xometry Go Green

Xometry стремится продвигать экологическую устойчивость в своих услугах. Мы сотрудничаем с Dot Neutral, организацией, которая объединяет предприятия с инициативами по компенсации выбросов углерода, включая лесовосстановление, возобновляемые источники энергии, улавливание вредных газов и многое другое.

Каждый раз, когда посылка отправляется из всех подразделений Xometry, включая расходные материалы Xometry, услуги по изготовлению на заказ Xometry и услуги по отделке Xometry, Dot Neutral взимает с Xometry плату, и эти деньги вкладываются в инициативу по сокращению или компенсации выбросов до 100 %. У клиентов также есть возможность частично или полностью компенсировать выбросы за счет изготовления своих деталей при каждом заказе.

У клиентов также есть возможность частично или полностью компенсировать выбросы за счет изготовления своих деталей при каждом заказе.

Узнайте больше о нашей инициативе Go Green.

Что говорят наши клиенты

«Xometry всегда давала нам именно то, что нам было нужно. Мы получили детали с отверстиями в нужных местах, с нужной обработкой и вовремя. Их удобный веб-сайт означает более быстрый оборот».

Джексон Сиу

Ведущий инженер-механик, Asylon

«Xometry обеспечивает профессионализм и простоту. Они заботятся об исполнении, поэтому мне не нужно жонглировать или управлять поставщиками. Мы покупаем цену, а Xometry позаботится обо всем остальном».

Райан Ламберт

Инженер-конструктор оснастки, BMW

«Я был впечатлен тем, насколько открытым и отзывчивым был Xometry во всех наших сообщениях. Благодаря вашим ценам вы приобрели много друзей здесь, в Thermaco».

Брюс Кайлс

Инженер, Thermaco

Готовы получить предложение?

Воспользуйтесь преимуществами нашей сети и узнайте, что Xometry может сделать для вас.

Узнайте о производственных процессах, технологиях и материалах

Статья

Все, что вам нужно знать о 3D -печати

от команды Xometry

10 минут.

Статья

13 Лучшие материалы для 3D Print

Статья

Литье пластмасс под давлением: процесс, прототипы, преимущества и стоимость0002 Наиболее распространенные материалы для формования пластиковой инъекции

от команды Xometry

16 мин. Читать

Последние руководства по 3D -печати

Статья

Все о формате 3MF 4, для 3D Print 2022

Статья

Все о формате файла VRML для 3D-печати

Автор: Team Xometry

4 октября 2022 г.0003

от команды Xometry

4 октября 2022 г.

Статья

Все о формате файла AMF для 3D Print : 9 советов по дизайну для литья под давлением.0003

от команды Xometry

12 сентября 2022 г.

Статья

Безунильное формование против ротационного литья: различия и сравнение

от команды Xometry

сентябрь 12, 2022

Статья

. — Какая разница?

— Какая разница?

Автор Team Xometry

12 сентября 2022 г.

Последние материалы Статьи

Статья

Что такое Polymaker PC-PBT?

By Gracija Nikolovska

September 12, 2022

Article

What is Polybutylene Terephthalate: Characteristics, Advantages, and Disadvantages

By Catalin-Daniel Neagu

September 12, 2022

Article

Nylon 6 and Nylon 6/12: Различия, преимущества и недостатки.0003

15 августа, 2022

Последние статьи о резки листа

Статья

Файлы гнездования для резки листа

от Joel Schadegg

мая 25, 2022

Статья

Лучшие практики для гнездовых запчастей в DXF

Статья

для лучших практик для гнездовых запчастей. Джоэл Шадегг

25 мая 2022 г.

Статья

Как конвертировать файлы изображений в DXF для листовой резки

Автор Джоэл Шадегг

25 мая 2022 г.0117 Статья

Как экспортировать файлы DXF из Onshape

Джоэл Шадегг

25 мая 2022 г.

Присоединяйтесь к нашему списку адресов электронной почты

Числовое программное управление вики | TheReaderWiki

MinecraftStatus.net | CheckTheIP.com | TheDicts.com | TheReaderВеб | Википедия

«ЧПУ» перенаправляется сюда. Чтобы узнать о других значениях, см. ЧПУ (значения) .

«Числа» перенаправляется сюда. Для области информатики см. Численный анализ .

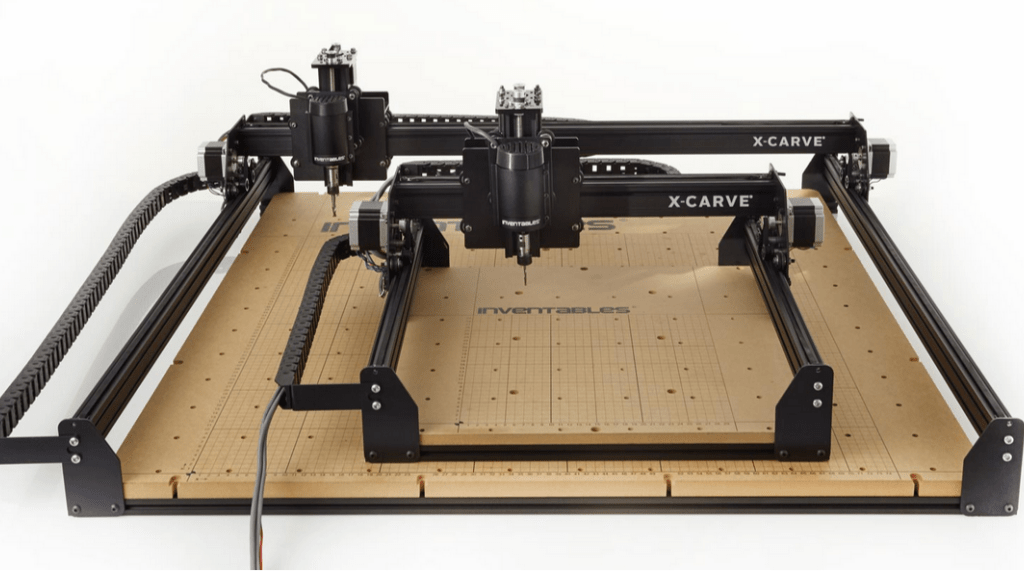

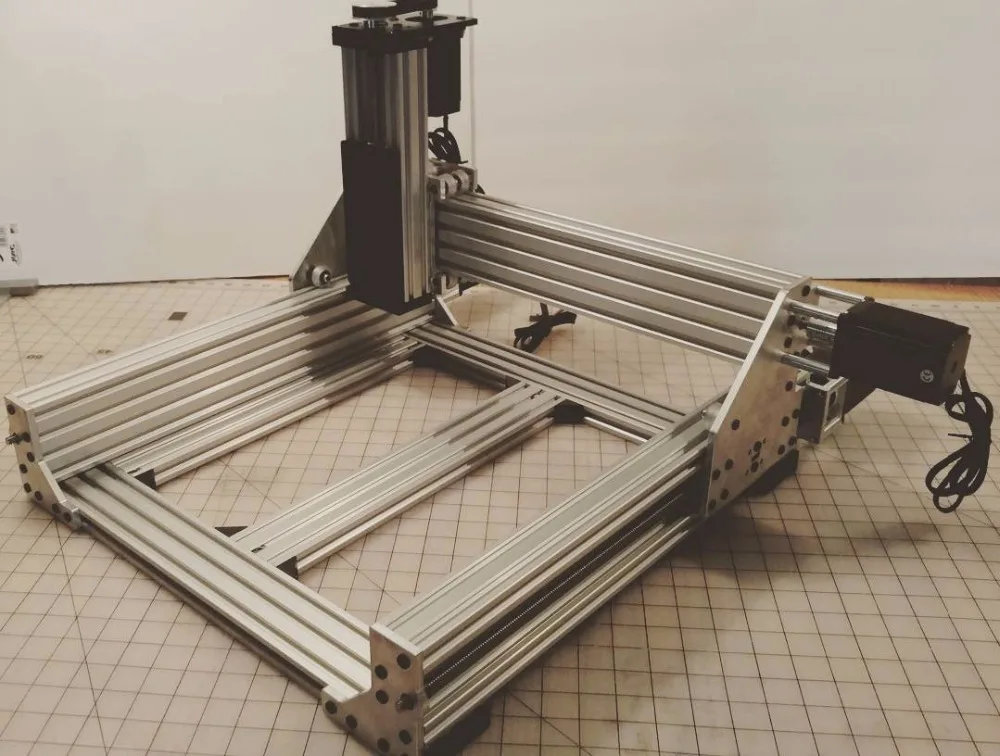

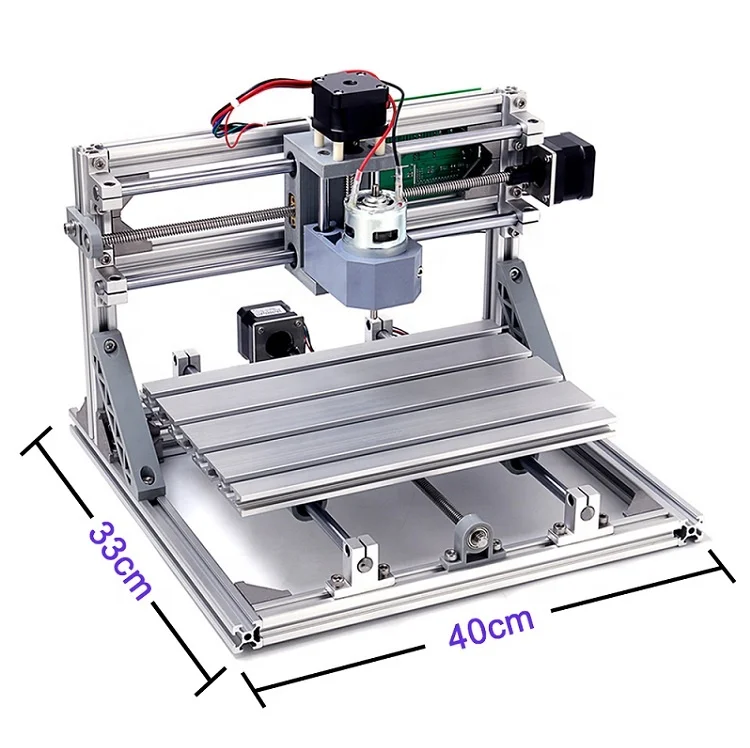

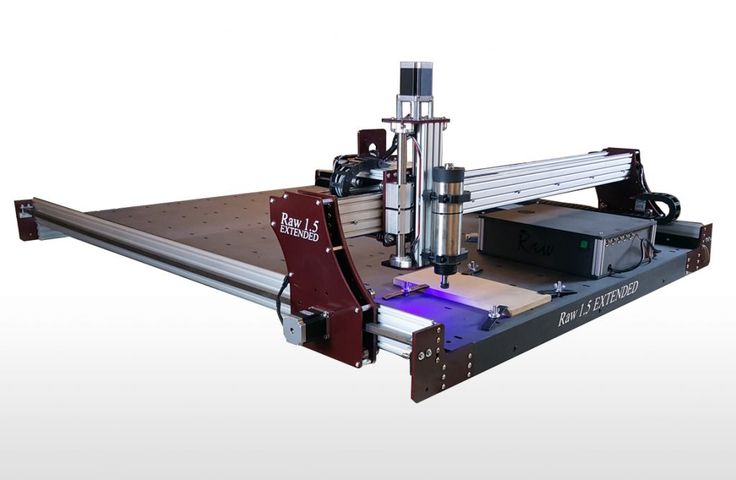

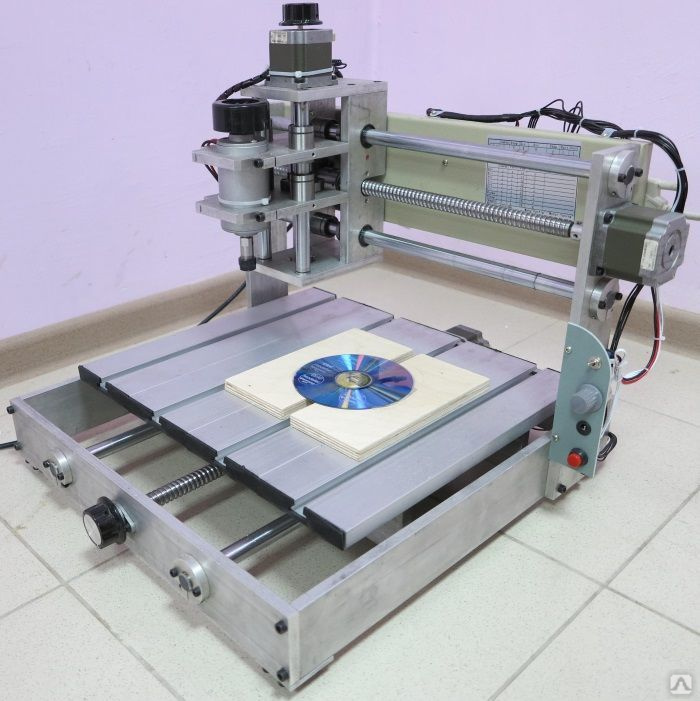

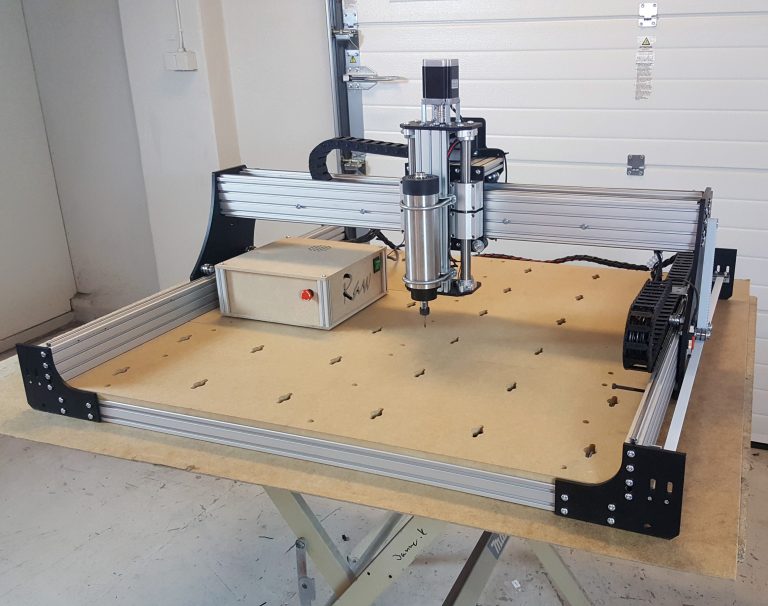

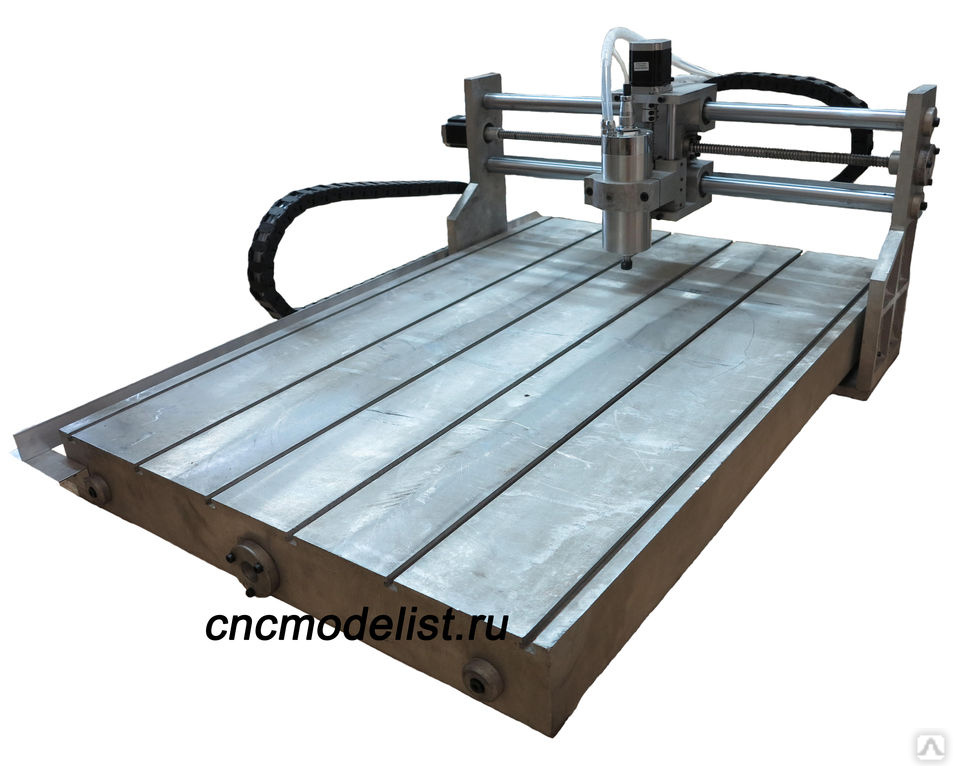

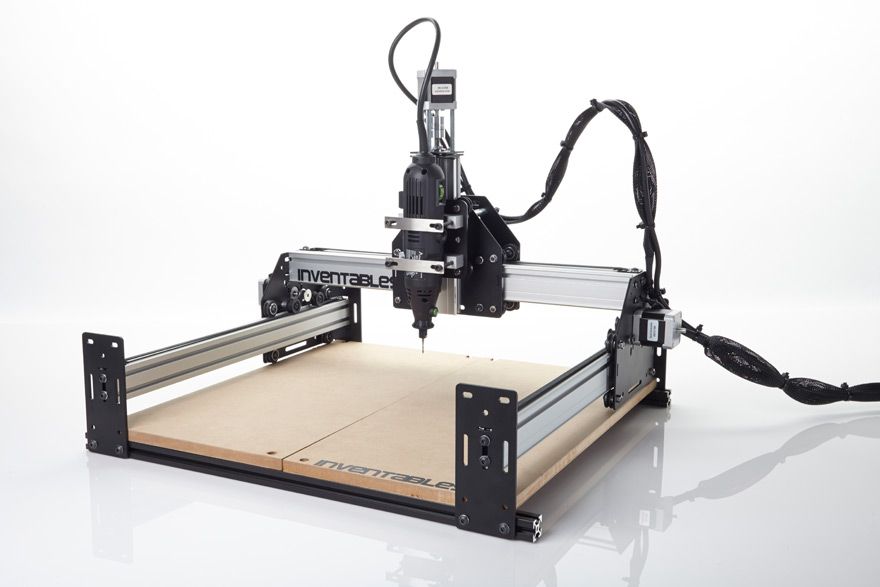

Станок с ЧПУ для обработки дерева

Числовое управление (также числовое программное управление , обычно называемое ЧПУ ) средства компьютера. Станок с ЧПУ обрабатывает кусок материала (металл, пластик, дерево, керамика или композит) в соответствии со спецификациями, следуя закодированным запрограммированным инструкциям и без ручного оператора, непосредственно контролирующего операцию обработки.

Станок с ЧПУ представляет собой моторизованный маневренный инструмент и часто моторизованную маневренную платформу, которые управляются компьютером в соответствии с конкретными входными инструкциями. Инструкции доставляются на станок с ЧПУ в виде последовательной программы команд управления станком, таких как G-код и М-код, а затем выполняются. Программа может быть написана человеком или, что гораздо чаще, сгенерирована с помощью графического программного обеспечения для автоматизированного проектирования (CAD) или автоматизированного производства (CAM). В случае с 3D-принтерами печатаемая деталь «нарезается» до того, как будут сгенерированы инструкции (или программа). 3D-принтеры также используют G-код. [2]

Инструкции доставляются на станок с ЧПУ в виде последовательной программы команд управления станком, таких как G-код и М-код, а затем выполняются. Программа может быть написана человеком или, что гораздо чаще, сгенерирована с помощью графического программного обеспечения для автоматизированного проектирования (CAD) или автоматизированного производства (CAM). В случае с 3D-принтерами печатаемая деталь «нарезается» до того, как будут сгенерированы инструкции (или программа). 3D-принтеры также используют G-код. [2]

ЧПУ предлагает значительно более высокую производительность по сравнению с некомпьютеризированной обработкой для серийного производства, где станком необходимо управлять вручную (например, с помощью таких устройств, как маховики или рычаги) или механически управлять шаблонными направляющими (см. пантографная мельница). Однако эти преимущества достигаются значительными затратами с точки зрения как капитальных затрат, так и времени на подготовку к работе. Для некоторых прототипов и небольших серийных работ хороший оператор станка может иметь детали, обработанные в соответствии с высокими стандартами, в то время как рабочий процесс с ЧПУ все еще находится в процессе настройки.

Для некоторых прототипов и небольших серийных работ хороший оператор станка может иметь детали, обработанные в соответствии с высокими стандартами, в то время как рабочий процесс с ЧПУ все еще находится в процессе настройки.

В современных системах ЧПУ проектирование механической детали и программа ее изготовления в высокой степени автоматизированы. Механические размеры детали определяются с помощью программного обеспечения CAD, а затем переводятся в производственные директивы с помощью программного обеспечения автоматизированного производства (CAM). Полученные директивы преобразуются (программным обеспечением «постпроцессора») в конкретные команды, необходимые для конкретного станка для производства компонента, а затем загружаются в станок с ЧПУ.

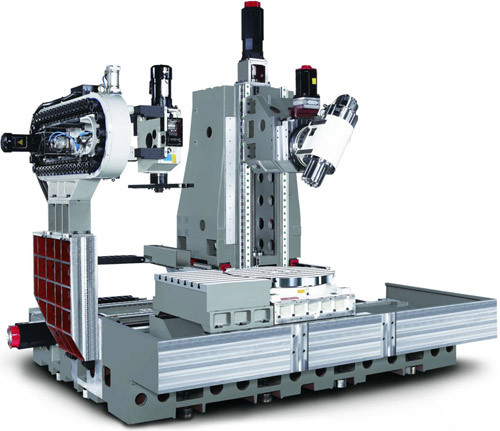

Поскольку для любого конкретного компонента может потребоваться использование нескольких различных инструментов — сверл, пил и т. д., — современные машины часто объединяют несколько инструментов в одну «ячейку». В других установках используется несколько разных машин с внешним контроллером и операторами-людьми или роботами, которые перемещают компонент от машины к машине. В любом случае последовательность шагов, необходимых для производства любой детали, является высокоавтоматизированной и позволяет получить деталь, точно соответствующую исходному чертежу САПР.

В других установках используется несколько разных машин с внешним контроллером и операторами-людьми или роботами, которые перемещают компонент от машины к машине. В любом случае последовательность шагов, необходимых для производства любой детали, является высокоавтоматизированной и позволяет получить деталь, точно соответствующую исходному чертежу САПР.

Описание

Движение контролирует несколько осей, обычно не менее двух (X и Y), [3] и инструментальный шпиндель, который перемещается по оси Z (глубина). Положение инструмента управляется шаговыми двигателями с прямым приводом или серводвигателями для обеспечения высокоточных перемещений или, в более старых конструкциях, двигателями через серию понижающих передач. Управление без обратной связи работает до тех пор, пока силы остаются достаточно малыми, а скорости не слишком большими. На коммерческих металлообрабатывающих станках управление с обратной связью является стандартным и требуется для обеспечения требуемой точности, скорости и повторяемости.

Описание деталей

По мере развития аппаратного обеспечения контроллера развивались и сами мельницы. Одно изменение заключалось в том, чтобы в качестве меры безопасности заключить весь механизм в большой ящик (с защитным стеклом в дверях, чтобы оператор мог контролировать работу машины), часто с дополнительными блокировками безопасности, чтобы гарантировать, что оператор находится достаточно далеко от рабочего места. деталь для безопасной работы. Большинство новых систем ЧПУ, построенных сегодня, на 100% управляются электронными средствами.

Системы, подобные ЧПУ, используются для любого процесса, который можно описать как перемещения и операции. К ним относятся лазерная резка, сварка, сварка трением с перемешиванием, ультразвуковая сварка, пламенная и плазменная резка, гибка, вращение, пробивка отверстий, скрепление штифтами, склеивание, резка ткани, шитье, укладка ленты и волокна, маршрутизация, захват и укладка, а также распиловка.

История

Основная статья: История числового программного управления

Первые станки с ЧПУ были построены в 1940-х и 1950-х годах на основе существующих инструментов, которые были модифицированы двигателями, которые перемещали инструмент или деталь, чтобы следовать точкам, подаваемым в систему на перфорации. лента. [2] Эти ранние сервомеханизмы были быстро дополнены аналоговыми и цифровыми компьютерами, создав современные станки с ЧПУ, которые произвели революцию в процессах обработки.

Примеры станков с ЧПУ

| Станок с ЧПУ | Описание | Изображение |

|---|---|---|

| Мельница | Преобразует программы, состоящие из определенных цифр и букв, для перемещения шпинделя (или заготовки) в различные положения и глубины. Может быть либо вертикальным фрезерным центром (VMC), либо горизонтальным фрезерным центром, в зависимости от ориентации шпинделя. Многие используют G-код. Функции включают в себя: торцевое фрезерование, фрезерование уступов, нарезание резьбы, сверление, а некоторые даже предлагают токарную обработку. Сегодня фрезерные станки с ЧПУ могут иметь от 3 до 6 осей. Большинство фрезерных станков с ЧПУ требуют размещения заготовки на них или в них и должны быть как минимум такими же большими, как и заготовка, но выпускаются новые 3-осевые станки, которые намного меньше. Многие используют G-код. Функции включают в себя: торцевое фрезерование, фрезерование уступов, нарезание резьбы, сверление, а некоторые даже предлагают токарную обработку. Сегодня фрезерные станки с ЧПУ могут иметь от 3 до 6 осей. Большинство фрезерных станков с ЧПУ требуют размещения заготовки на них или в них и должны быть как минимум такими же большими, как и заготовка, но выпускаются новые 3-осевые станки, которые намного меньше. | |

| Токарный станок | Режет заготовки во время их вращения. Делает быстрые и точные разрезы, как правило, с помощью сменных инструментов и сверл. Эффективен для сложных программ, предназначенных для изготовления деталей, которые невозможно изготовить на ручных токарных станках. Характеристики управления аналогичны станкам с ЧПУ и часто могут считывать G-код. Обычно имеют две оси (X и Z), но новые модели имеют больше осей, что позволяет выполнять более сложные задачи. | |

| Плазменный резак | Включает резку материала с помощью плазменной горелки. Обычно используется для резки стали и других металлов, но может использоваться и для различных материалов. В этом процессе газ (например, сжатый воздух) на высокой скорости выдувается из сопла; в то же время через этот газ от сопла до разрезаемой поверхности образуется электрическая дуга, превращающая часть этого газа в плазму. Плазма достаточно горячая, чтобы расплавить разрезаемый материал, и движется достаточно быстро, чтобы сдуть расплавленный металл с места реза. Обычно используется для резки стали и других металлов, но может использоваться и для различных материалов. В этом процессе газ (например, сжатый воздух) на высокой скорости выдувается из сопла; в то же время через этот газ от сопла до разрезаемой поверхности образуется электрическая дуга, превращающая часть этого газа в плазму. Плазма достаточно горячая, чтобы расплавить разрезаемый материал, и движется достаточно быстро, чтобы сдуть расплавленный металл с места реза. | Плазменная резка с ЧПУ |

| Электроэрозионная обработка | (EDM), также известный как электроэрозионная обработка, электроэрозионная обработка, обжиг, погружение штампа или проволочная эрозия, представляет собой производственный процесс, в котором желаемая форма получается с помощью электрических разрядов (искр). Материал удаляется с заготовки серией быстро повторяющихся разрядов тока между двумя электродами, разделенными диэлектрической жидкостью и находящимися под действием электрического напряжения. Один из электродов называется электродом-инструментом или просто «инструментом» или «электродом», а другой называется электродом заготовки или «заготовкой». Один из электродов называется электродом-инструментом или просто «инструментом» или «электродом», а другой называется электродом заготовки или «заготовкой». | Мастер вверху, штамп-штамп внизу, масляные форсунки слева (масло слито). Первоначальная плоская штамповка будет «сглажена» для придания изогнутой поверхности. |

| Многошпиндельный станок | Тип винтового станка, используемый в массовом производстве. Считается высокоэффективным за счет повышения производительности за счет автоматизации. Может эффективно резать материалы на мелкие кусочки, одновременно используя разнообразный набор инструментов. Многошпиндельные станки имеют несколько шпинделей на барабане, который вращается вокруг горизонтальной или вертикальной оси. Барабан содержит сверлильную головку, состоящую из нескольких шпинделей, установленных на шарикоподшипниках и приводимых в движение шестернями. Существует два типа насадок для этих сверлильных головок: фиксированные или регулируемые, в зависимости от необходимости изменения межосевого расстояния сверлильного шпинделя. [4] [4] | |

| Проволочный электроэрозионный станок | Этот процесс, также известный как электроэрозионная резка с проволокой, электроэрозионная обработка с прожиганием проволоки или электроэрозионная обработка с бегущей проволокой, использует искровую эрозию для обработки или удаления материала из любого электропроводящего материала с использованием электрода с бегущей проволокой. Проволочный электрод обычно состоит из латуни с латунным или оцинкованным покрытием. Проволочная электроэрозионная обработка позволяет создавать углы почти под 90 градусов и оказывает очень небольшое давление на материал. [5] Поскольку в этом процессе проволока подвергается эрозии, электроэрозионный станок подает свежую проволоку с катушки, а использованную проволоку измельчает и оставляет в мусорном ведре для переработки. [6] | |

| Грузило EDM | Электроэрозионный электроэрозионный электроэрозионный электроэрозионный станок, также называемый электроэрозионным станком с полым или объемным электродом, состоит из электрода и заготовки, погруженных в масло или другую диэлектрическую жидкость. Электрод и заготовка подключаются к подходящему источнику питания, который генерирует электрический потенциал между двумя частями. При приближении электрода к заготовке в жидкости происходит пробой диэлектрика с образованием плазменного канала и небольших искровых скачков. Производственные штампы и формы часто изготавливаются с электроэрозионной обработкой. Некоторые материалы, такие как мягкие ферритовые материалы и магнитные материалы с высоким содержанием эпоксидной смолы, несовместимы с электроэрозионной обработкой грузиков, поскольку они не обладают электропроводностью. [7] Электрод и заготовка подключаются к подходящему источнику питания, который генерирует электрический потенциал между двумя частями. При приближении электрода к заготовке в жидкости происходит пробой диэлектрика с образованием плазменного канала и небольших искровых скачков. Производственные штампы и формы часто изготавливаются с электроэрозионной обработкой. Некоторые материалы, такие как мягкие ферритовые материалы и магнитные материалы с высоким содержанием эпоксидной смолы, несовместимы с электроэрозионной обработкой грузиков, поскольку они не обладают электропроводностью. [7] | |

| Водоструйный резак | Также известный как «водорез», это инструмент, способный резать металл или другие материалы (например, гранит) с помощью струи воды с высокой скоростью и давлением или смеси воды и абразивного вещества, такого как песок. . Он часто используется при изготовлении или изготовлении деталей для машин и других устройств. Гидроабразивная резка является предпочтительным методом, когда разрезаемые материалы чувствительны к высоким температурам, создаваемым другими методами. Он нашел применение в различных отраслях промышленности, от горнодобывающей до аэрокосмической, где он используется для таких операций, как резка, формовка, резьба и развертывание. Он нашел применение в различных отраслях промышленности, от горнодобывающей до аэрокосмической, где он используется для таких операций, как резка, формовка, резьба и развертывание. | Станок для гидроабразивной резки любых материалов |

| Штамповочный пресс | Используется для быстрой пробивки отверстий и резки тонких материалов. Например, листовой металл, фанера, тонкий пруток и трубы. Штамповочные прессы обычно используются, когда фрезерный станок с ЧПУ неэффективен или нецелесообразен. Пробивные прессы с ЧПУ могут поставляться с C-образной рамой, где листовой материал зажимается на обрабатывающем столе, а гидравлический цилиндр давит на материал, или они могут поставляться с вариантом портальной рамы, где пруток / труба подается в станок. |

Другие инструменты с ЧПУ

Многие другие инструменты имеют варианты с ЧПУ, в том числе:

- 3D-печать

- Фрезерный станок с ЧПУ

- Постоянный цикл

- Круглошлифовальные станки

- Сверла

- Вышивальные машины

- Резка стекла

- Резаки для пены с термоанемометром

- Индукционные закалочные машины

- Лазерная резка

- Токарные станки

- Резак для кожи

- Фрезерный станок

- Кислородно-топливный

- Плазменные резаки

- Изделия из листового металла (револьверный пуансон)

- Дуговая сварка под флюсом

- Плоскошлифовальный станок

- Машины для гибки труб, труб и проволоки

- Резак для винила

- Гидроабразивная резка

- Фрезы по дереву

Сбой инструмента/станка

В ЧПУ «сбой» происходит, когда станок движется таким образом, что это вредно для станка, инструментов или обрабатываемых деталей, что иногда приводит к изгибу или поломке режущих инструментов, вспомогательных зажимов , тиски и приспособления, а также повреждение самой машины из-за изгиба направляющих, поломки приводных винтов или растрескивания или деформации компонентов конструкции под нагрузкой. Легкая авария может не повредить станок или инструменты, но может повредить обрабатываемую деталь, так что ее придется утилизировать. Многие инструменты ЧПУ не имеют собственного определения абсолютного положения стола или инструментов при включении. Они должны быть вручную «наведены» или «обнулены», чтобы иметь какую-либо ссылку для работы, и эти ограничения предназначены только для определения местоположения детали для работы с ней и не являются жестким ограничением движения механизма. Часто возможно движение машины за пределы физических границ ее приводного механизма, что приводит к столкновению с самой собой или повреждению приводного механизма. Многие машины реализуют параметры управления, ограничивающие движение оси за определенный предел в дополнение к физическим концевым выключателям. Однако эти параметры часто могут быть изменены оператором.

Легкая авария может не повредить станок или инструменты, но может повредить обрабатываемую деталь, так что ее придется утилизировать. Многие инструменты ЧПУ не имеют собственного определения абсолютного положения стола или инструментов при включении. Они должны быть вручную «наведены» или «обнулены», чтобы иметь какую-либо ссылку для работы, и эти ограничения предназначены только для определения местоположения детали для работы с ней и не являются жестким ограничением движения механизма. Часто возможно движение машины за пределы физических границ ее приводного механизма, что приводит к столкновению с самой собой или повреждению приводного механизма. Многие машины реализуют параметры управления, ограничивающие движение оси за определенный предел в дополнение к физическим концевым выключателям. Однако эти параметры часто могут быть изменены оператором.

Многие инструменты ЧПУ также ничего не знают о своей рабочей среде. Станки могут иметь системы измерения нагрузки на приводах шпинделя и осей, но у некоторых их нет. Они слепо следуют предоставленному коду обработки, и оператор должен определить, происходит ли или вот-вот произойдет сбой, и вручную прервать активный процесс. Станки, оснащенные датчиками нагрузки, могут остановить движение оси или шпинделя в ответ на состояние перегрузки, но это не предотвращает аварии. Это может только ограничить ущерб, причиненный в результате аварии. Некоторые сбои могут никогда не перегружать какие-либо приводы осей или шпинделей.

Они слепо следуют предоставленному коду обработки, и оператор должен определить, происходит ли или вот-вот произойдет сбой, и вручную прервать активный процесс. Станки, оснащенные датчиками нагрузки, могут остановить движение оси или шпинделя в ответ на состояние перегрузки, но это не предотвращает аварии. Это может только ограничить ущерб, причиненный в результате аварии. Некоторые сбои могут никогда не перегружать какие-либо приводы осей или шпинделей.

Если приводная система слабее структурной целостности машины, то приводная система просто упирается в препятствие, и приводные двигатели «скользят на месте». Станок может не обнаружить столкновение или проскальзывание, поэтому, например, теперь инструмент должен находиться на расстоянии 210 мм по оси X, но на самом деле он находится на расстоянии 32 мм, где он столкнулся с препятствием и продолжал проскальзывать. Все следующие движения инструмента будут отклонены на -178 мм по оси X, и все будущие движения теперь недействительны, что может привести к дальнейшим столкновениям с зажимами, тисками или самим станком. Это обычное явление для шаговых систем с разомкнутым контуром, но невозможно в системах с замкнутым контуром, если только не произошло механическое проскальзывание между двигателем и приводным механизмом. Вместо этого в системе с обратной связью машина будет продолжать пытаться двигаться против нагрузки до тех пор, пока либо приводной двигатель не перейдет в состояние перегрузки, либо серводвигатель не сможет достичь желаемого положения.

Это обычное явление для шаговых систем с разомкнутым контуром, но невозможно в системах с замкнутым контуром, если только не произошло механическое проскальзывание между двигателем и приводным механизмом. Вместо этого в системе с обратной связью машина будет продолжать пытаться двигаться против нагрузки до тех пор, пока либо приводной двигатель не перейдет в состояние перегрузки, либо серводвигатель не сможет достичь желаемого положения.

Возможно обнаружение и предотвращение столкновений за счет использования датчиков абсолютного положения (полосок или дисков оптического энкодера) для проверки того, что движение произошло, или датчиков крутящего момента или датчиков потребляемой мощности в системе привода для обнаружения ненормальной нагрузки, когда машина должна просто быть движущимися, а не режущими, но они не являются обычным компонентом большинства инструментов с ЧПУ для хобби. Вместо этого большинство любительских станков с ЧПУ просто полагаются на предполагаемую точность шаговых двигателей, которые поворачиваются на определенное число градусов в ответ на изменения магнитного поля. Часто предполагается, что шаговый двигатель идеально точен и никогда не ошибается, поэтому мониторинг положения инструмента просто включает подсчет количества импульсов, отправляемых шаговому механизму с течением времени. Альтернативные средства контроля положения шагового двигателя обычно недоступны, поэтому обнаружение сбоев или проскальзывания невозможно.

Часто предполагается, что шаговый двигатель идеально точен и никогда не ошибается, поэтому мониторинг положения инструмента просто включает подсчет количества импульсов, отправляемых шаговому механизму с течением времени. Альтернативные средства контроля положения шагового двигателя обычно недоступны, поэтому обнаружение сбоев или проскальзывания невозможно.

Коммерческие металлообрабатывающие станки с ЧПУ используют управление с обратной связью для движения оси. В системе с обратной связью контроллер отслеживает фактическое положение каждой оси с помощью абсолютного или инкрементного энкодера. Надлежащее программирование управления снизит вероятность аварии, но оператор и программист по-прежнему должны обеспечить безопасную работу машины. Однако в течение 2000-х и 2010-х годов программное обеспечение для моделирования обработки быстро совершенствовалось, и оно уже не редкость для всего станка (включая все оси, шпиндели, патроны, револьверные головки, держатели инструментов, задние бабки, приспособления, зажимы и т. и запас) должны быть точно смоделированы с помощью трехмерных твердотельных моделей, что позволяет программному обеспечению для моделирования довольно точно предсказывать, будет ли цикл включать в себя аварию. Хотя такое моделирование не является чем-то новым, его точность и проникновение на рынок значительно меняются благодаря достижениям в области вычислительной техники. [8]

и запас) должны быть точно смоделированы с помощью трехмерных твердотельных моделей, что позволяет программному обеспечению для моделирования довольно точно предсказывать, будет ли цикл включать в себя аварию. Хотя такое моделирование не является чем-то новым, его точность и проникновение на рынок значительно меняются благодаря достижениям в области вычислительной техники. [8]

Числовая точность и люфт оборудования

В числовых системах программирования ЧПУ генератор кода может предполагать, что управляемый механизм всегда абсолютно точен или что допуски точности одинаковы для всех направлений резания или движения. Это не всегда истинное состояние инструментов с ЧПУ. Инструменты с ЧПУ с большим механическим люфтом могут быть очень точными, если привод или режущий механизм приводится в действие только для приложения усилия резания в одном направлении, и все приводные системы плотно прижаты друг к другу в этом одном направлении резания. Однако устройство с ЧПУ с большим люфтом и тупой режущий инструмент может привести к вибрации фрезы и возможному выдалбливанию заготовки. Люфт также влияет на точность некоторых операций, связанных с изменением направления движения оси во время резки, например, фрезерованием круга, где движение оси является синусоидальным. Однако это можно компенсировать, если величина люфта точно известна с помощью линейных энкодеров или ручного измерения.

Однако устройство с ЧПУ с большим люфтом и тупой режущий инструмент может привести к вибрации фрезы и возможному выдалбливанию заготовки. Люфт также влияет на точность некоторых операций, связанных с изменением направления движения оси во время резки, например, фрезерованием круга, где движение оси является синусоидальным. Однако это можно компенсировать, если величина люфта точно известна с помощью линейных энкодеров или ручного измерения.

Механизм с большим люфтом сам по себе не обязательно должен быть точным в процессе резки, но для обнуления механизма можно использовать какой-либо другой эталонный объект или прецизионную поверхность, сильно нажимая на эталон и устанавливая его в качестве нуля ссылки для всех последующих движений, закодированных ЧПУ. Это похоже на метод ручного станка, заключающийся в закреплении микрометра на эталонном стержне и установке шкалы нониуса на ноль с использованием этого объекта в качестве эталона. [ необходима ссылка ]

Система управления позиционированием

В системах числового управления положение инструмента определяется набором инструкций, называемых программой обработки деталей. Управление позиционированием осуществляется с использованием либо разомкнутой, либо замкнутой системы. В разомкнутой системе связь осуществляется только в одном направлении: от контроллера к двигателю. В системе с обратной связью на контроллер подается обратная связь, чтобы он мог исправлять ошибки положения, скорости и ускорения, которые могут возникнуть из-за изменений нагрузки или температуры. Системы с разомкнутым контуром обычно дешевле, но менее точны. Шаговые двигатели можно использовать в системах обоих типов, а серводвигатели можно использовать только в закрытых системах.

Управление позиционированием осуществляется с использованием либо разомкнутой, либо замкнутой системы. В разомкнутой системе связь осуществляется только в одном направлении: от контроллера к двигателю. В системе с обратной связью на контроллер подается обратная связь, чтобы он мог исправлять ошибки положения, скорости и ускорения, которые могут возникнуть из-за изменений нагрузки или температуры. Системы с разомкнутым контуром обычно дешевле, но менее точны. Шаговые двигатели можно использовать в системах обоих типов, а серводвигатели можно использовать только в закрытых системах.

Декартовы координаты

Кодовые позиции G и M основаны на трехмерной декартовой системе координат. Эта система представляет собой типичную плоскость, часто встречающуюся в математике при построении графиков. Эта система необходима для отображения траекторий станка и любых других действий, которые должны выполняться в определенной координате. Абсолютные координаты чаще всего используются для машин и представляют точку (0,0,0) на плоскости. Эта точка устанавливается на материале заготовки, чтобы указать начальную точку или «исходное положение» перед началом фактической обработки.

Эта точка устанавливается на материале заготовки, чтобы указать начальную точку или «исходное положение» перед началом фактической обработки.

Кодирование

G-коды

G-коды используются для управления определенными движениями станка, такими как движения станка или функции сверления. Большинство программ G-Code начинаются с символа процента (%) в первой строке, затем следует «O» с числовым названием программы (например, «O0001») во второй строке, затем еще один процент (% ) в последней строке программы. Формат G-кода — это буква G, за которой следуют две-три цифры; например G01. G-коды немного различаются между фрезерными и токарными станками, например:

- [G00 Быстрое позиционирование]

- [G01 Движение с линейной интерполяцией]

- [G02 Круговая интерполяция движения по часовой стрелке]

- [G03 Круговая интерполяция против часовой стрелки]

- [G04 Задержка (группа 00) Фрезер]

- [G10 Установить смещения (группа 00) Фрезерный станок]

- [G12 Круговое карманование по часовой стрелке]

- [G13 Круговое карманование против часовой стрелки]

М-коды

[Прочие функции кода (M-код)] [ необходима ссылка ] . М-коды — это различные машинные команды, которые не управляют движением оси. Формат М-кода представляет собой букву М, за которой следуют две-три цифры; например:

М-коды — это различные машинные команды, которые не управляют движением оси. Формат М-кода представляет собой букву М, за которой следуют две-три цифры; например:

- [M02 Конец программы]

- [M03 Пуск шпинделя — по часовой стрелке]

- [M04 Пуск шпинделя — против часовой стрелки]

- [M05 Останов шпинделя]

- [M06 Смена инструмента]

- [M07 Охлаждающая жидкость в тумане охлаждающей жидкости]

- [M08 Подача охлаждающей жидкости включена]

- [M09 Отключение охлаждающей жидкости]

- [Патрон M10 открыт]

- [M11 патрон близко]

- [Шпиндель M12 вверх]

- [M13 ОБА M03 и M08 Вращение шпинделя по часовой стрелке и залив СОЖ]

- [M14 ОБА M04 и M08 Вращение шпинделя против часовой стрелки и залив СОЖ]

- [Вызов специального инструмента M16]

- [М19Ориентация шпинделя]

- [Режим DNC M29]

- [M30 Сброс программы и перемотка назад]

- [M38 Дверь открыта]

- [M39 Дверь закрыта]

- [Шпиндель M40 в середине]

- [M41 Выбор пониженной передачи]

- [M42 Выбор высшей передачи]

- [M53 Retract Spindle] (поднимает инструментальный шпиндель над текущим положением, чтобы оператор мог делать все, что ему нужно)

- [M68 Гидравлический патрон закрыть]

- [M69 Гидравлический патрон открыт]

- [Выдвижение задней бабки M78]

- [Задняя бабка M79, реверс]

Пример

Наличие в программе правильных скоростей и подач обеспечивает более эффективную и плавную работу продукта. Неправильные значения скорости и подачи могут привести к повреждению инструмента, шпинделя станка и даже изделия. Самый быстрый и простой способ найти эти числа — использовать калькулятор, который можно найти в Интернете. Формула также может быть использована для расчета надлежащих скоростей и подач для материала. Эти значения можно найти в Интернете или в Справочнике по машинному оборудованию.

Неправильные значения скорости и подачи могут привести к повреждению инструмента, шпинделя станка и даже изделия. Самый быстрый и простой способ найти эти числа — использовать калькулятор, который можно найти в Интернете. Формула также может быть использована для расчета надлежащих скоростей и подач для материала. Эти значения можно найти в Интернете или в Справочнике по машинному оборудованию.

См. также

- Устройство автоматической смены инструмента

- Расположение бинарного резака

- Компьютерные технологии

- Автоматизированная инженерия (CAE)

- Координатно-измерительная машина (КИМ)

- Дизайн для технологичности обработки с ЧПУ

- Прямое цифровое управление (DNC)

- ОВОС РС-274

- ОВОС РС-494

- Гербер формат

- Домашняя автоматизация 9 Зелински, Питер (14 марта 2014 г.), «Новые пользователи внедряют программное обеспечение для моделирования», Modern Machine Shop .

- Бриттен, Джеймс (1992), Александерсон: пионер американской электротехники , Johns Hopkins University Press, ISBN 0-8018-4228-X .

- Холланд, Макс (1989), Когда машина остановилась: поучительная история из индустриальной Америки , Бостон: Издательство Гарвардской школы бизнеса, ISBN 978-0-87584-208-0 , OCLC 246343673.

- Ноубл, Дэвид Ф. (1984), Производственные силы: социальная история промышленной автоматизации , Нью-Йорк, Нью-Йорк, США: Knopf, ISBN 978-0-394-51262-4 , LCCN 83048867.

- Рейнджес, Дж. Фрэнсис (1991), Числовое управление: создание новой технологии , Oxford University Press, ISBN 978-0-19-506772-9 .

- Вайсберг, Дэвид, Революция в инженерном дизайне (PDF), заархивировано из оригинала (PDF) 7 июля 2010 г.

Этого требует оригинальный характер решаемых задач, а также постоянное совершенствование станков с ЧПУ и различных вспомогательных устройств.

Этого требует оригинальный характер решаемых задач, а также постоянное совершенствование станков с ЧПУ и различных вспомогательных устройств. Ознакомиться и изучить руководство по эксплуатации станка.

Ознакомиться и изучить руководство по эксплуатации станка.

Вводимая программа контролируется с помощью системы индикации, предусмотренной в ЧПУ.

Вводимая программа контролируется с помощью системы индикации, предусмотренной в ЧПУ. Запрещается поддерживать руками в процессе резания отрезаемую часть заготовки. Выход стружки из узкой и глубокой прорези сильно затруднен. В этом случае разрезание следует выполнять поочередным расширением прорези.

Запрещается поддерживать руками в процессе резания отрезаемую часть заготовки. Выход стружки из узкой и глубокой прорези сильно затруднен. В этом случае разрезание следует выполнять поочередным расширением прорези. Поэтому отверстия диаметром свыше 20 мм следует обрабатывать последовательно двумя сверлами. Диаметр первого сверла выбирают примерно равным половине диаметра получаемого отверстия. Благодаря этому перемычка второго сверла не участвует в резании и, соответственно, усилие подачи значительно снижается.

Поэтому отверстия диаметром свыше 20 мм следует обрабатывать последовательно двумя сверлами. Диаметр первого сверла выбирают примерно равным половине диаметра получаемого отверстия. Благодаря этому перемычка второго сверла не участвует в резании и, соответственно, усилие подачи значительно снижается. В последнем случае токарь должен располагаться у станка так же, как и при опиливании, то есть передний конец шкурки удерживать левой рукой, а противоположный — правой.

В последнем случае токарь должен располагаться у станка так же, как и при опиливании, то есть передний конец шкурки удерживать левой рукой, а противоположный — правой. Будущему специалисту в сфере профессионального образования владение навыками программирования и наладки станков с ЧПУ позволит наглядно, эффективно и понятно объяснять учащимся основные принципы наладки современного технологического оборудования с программным управлением на изготовление различных деталей машин и принципы программирования механической обработки деталей. Перечисленные умения входят в структуру конструкторской и техно- логической деятельности и являются базой для формирования компетентности в вопросах программирования и наладки станков с ЧПУ.

Будущему специалисту в сфере профессионального образования владение навыками программирования и наладки станков с ЧПУ позволит наглядно, эффективно и понятно объяснять учащимся основные принципы наладки современного технологического оборудования с программным управлением на изготовление различных деталей машин и принципы программирования механической обработки деталей. Перечисленные умения входят в структуру конструкторской и техно- логической деятельности и являются базой для формирования компетентности в вопросах программирования и наладки станков с ЧПУ. ru/ — адрес сайта

ru/ — адрес сайта com • icall.ru • iLabs Group • inetgu.ru • igormylnikov.com • info-laba.ru • inforeviews.ru • internationalwealth.info • iRecommend.ru • inplace.ru • ItalyNews • jobeka.com • jobsavior.com • jobsora.com • Kaur.ru • kod-okpd-2.ru • komkatalog.ru • kompanion.online • Kratko-news.com • lawmix.ru • likespravka.ru • litebuh.ru • Look At Me • lotereya-proverka.ru • lovingmoney.ru • Marva • MEGO • metodorf.ru • Mobile-review.com • moddam.ru • moscowadres.ru • most-beauty.ru • Muar.ru • MyRevizor.uz • myteapro.ru • nalogi.online • nasua.ru • neospy.net • Newslab.ru • newtribuna.ru • Nicid.ru • online-snils.ru • orientir-is.ru • otzovikon.com • pchelgid.ru • pensiyaportal.ru • percent-calc.com • pikato.ru • poisk-firm.ru • pravda.ru • pravdaurfo.ru • pravdoryb.info • prazdnoteka.ru • prodgoroda.ru • progov.ru • proguns.ru • promocodess.ru • propistolet.ru • Prostovpn.org • ptichka.spb.ru • radio-top.com • radiopotok.ru • riba-i-ribalka.ru • roskarta.com • ru-geld.de • Rubaltic.ru • rullet.ru • rus-doska.