Основы сварки самозащитными порошковыми проволоками

Основы сварки самозащитными порошковыми проволоками: высокая скорость, отсутствие необходимости в газовых баллонах

Процессом сварки самозащитной проволокой редко овладевают в начале карьеры. Тем не менее, это один из самых эффективных методов дуговой сварки.

Авторы: Том Майерс (Tom Myers) и Фрэнк Драголич Мл. (Frank Dragolich, Jr.)

Сварка порошковой самозащитной проволокой (FCAW-S) – это самый универсальный процесс в отрасли дуговой сварки. Такая проволока самостоятельно выделяет защитный газ, удаляет загрязняющие вещества на стали, образует отвечающее всем нормативным требованиям наплавление и быстрозастывающий шлак.

Метод FCAW-S скорее напоминает ручную руговую сварку штучными электродами (SMAW), чем сварку газозащитными порошковыми проволоками. Сварщики с большим опытом ручной дуговой сварки обычно очень быстро овладевают процессом FCAW-S, в то время как тем, кто знаком только с процессом газозащитной сварки контролируемыми короткими замыканиям (GMAW), на это приходится потратить чуть больше времени.

Как и РДС, FCAW-S не требует использования внешнего источника защитного газа, поэтому этот процесс хорошо подходит для сварки под открытым небом (см. Рисунки 1 и 2). Тем не менее, в отличие от РДС, процесс сварки самозащитной порошковой проволокой имеет намного более высокую производительность наплавки. Она аналогична, а в некоторых случаях даже превышает производительность сварки газозащитной проволокой. В случае штучных электродов марки E6010 и E6013 производительность наплавки составляет 1-1,5 кг металла в час. Для E7018 этот показатель составляет 2-2,5 кг. Что касается процесса FCAW-S, то в его случае сварщик может наплавить до 4 кг металла при вертикальной сварке и более 6 кг при сварке в горизонтальном и нижнем положении, в зависимости от используемой проволоки. Кроме того, производительность можно увеличить до более 10 кг металла в час с помощью процедур с увеличенным вылетом электрода.

Рисунок 1: Самозащитная порошковая проволока часто используется для сварки в неудобных пространственных положениях. |

Рисунок 2: Благодаря отсутствию необходимости в газовых баллонах процесс FCAW-S часто используется для сварки в монтажных условиях или под открытым небом как более эффективная альтернатива РДС.

Основные сведения о процессе

Для GMAW (MIG) и сварки газозащитной порошковой проволокой (FCAW-G) лучше всего подходит постоянный ток обратной полярности (DC+). Однако для самозащитной проволоки рекомендуемая полярность зависит от состава сердечника (стабилизаторов дуги) конкретной марки проволоки. Большая часть проволок FCAW-S лучше всего себя показывает на постоянном токе прямой полярности (DC-), но некоторые из них больше подходят для работы на токе обратной полярности.

В случае GMAW сцепление для бесперебойной подачи проволоки обеспечивается гладкой V-образной насечкой на приводных роликах механизма подачи. К сожалению, такая насечка может повредить порошковые проволоки. Для того, чтобы обеспечить такое же толкающее усилие без сильного сжатия проволоки, в случае FCAW-S используются приводные ролики с V-образным гофрированием, которое захватывает оболочку проволоки и обеспечивает ее плавную подачу без деформаций.

Обратите внимание: если после сварки порошковой проволокой Вы возвращаетесь к режиму GMAW, не забудьте заменить приводные ролики на ролики с гладкой V-образной насечкой. Ролики с гофрированием могут повредить медное покрытие сплошных проволокок и привести к его расслоению. Сейчас эта проблема не так актуальна, как раньше, но о ней все равно не стоит забывать.

Напряжение

Все самозащитные порошковые проволоки очень чувствительны к колебаниям напряжения и поэтому требуют применения источника питания с режимом сварки на жесткой вольтамперной характеристике (CV). В некоторых случаях сварка газозащитной проволокой имеет более широкий диапазон допустимого напряжения. В случае FCAW-S Вы должны точно придерживаться необходимого напряжения.

В некоторых случаях сварка газозащитной проволокой имеет более широкий диапазон допустимого напряжения. В случае FCAW-S Вы должны точно придерживаться необходимого напряжения.

При сварке самозащитной проволокой во время работы дуги между расплавленным металлом наплавления и окружающим воздухом нет ничего, кроме шлака и выделенного самой проволокой газа. Повышенное напряжение приводит к увеличению длины дуги, что, в свою очередь, увеличивает ширину конуса дуги. Соответственно, дуга большой длины и ширины более подвержена воздействию атмосферы. Из-за этого длина дуги имеет крайне большое значение, а источники питания на жесткой ВАХ позволяют сохранять ее на постоянном уровне.

Обратите внимание, что, если расплавленный металл вступит контакт с окружающим воздухом (который содержит 79% азота, 20% кислорода и 1% процент других элементов), он начнет поглощать азот и кислород. Если этому никак не помешать, после застывания металла часть этих газов улетучится и оставит после себя отверстия (т. е. пористость). Оставшиеся внутри газы приведут к образованию очень ломкого металла с низкими механическими характеристиками. Поэтому расплавленный металл нужно защищать от контакта с воздухом, пока он не застынет. Это относится ко всем процессам сварки.

е. пористость). Оставшиеся внутри газы приведут к образованию очень ломкого металла с низкими механическими характеристиками. Поэтому расплавленный металл нужно защищать от контакта с воздухом, пока он не застынет. Это относится ко всем процессам сварки.

Теперь представьте, как от самозащитной проволоки отделяется расплавленная капля. Практически сразу же вокруг нее образуется тонкий слой шлака. Материал проволоки включает определенные элементы, которые вступают в химическую реакцию с азотом и кислородом (т. е. денитрификаторы или восстановители) и затягивают их в шлак, тем самым не давая им попасть в металл наплавления. Также при этом образуются другие побочные продукты реакций в дуге, например, двуокись углерода, которая замещает собой воздух. Эти две особенности защищают расплавленную каплю металла во время ее перемещения к сварочной ванне.

Но чем больше длина дуги, тем большее расстояние должны пройти капли металла и тем сильнее становится воздействие азота, кислорода и других составляющих воздуха. Если оно становится слишком большим, системы защиты проволоки с ним не справятся и газ окажется поглащен металлом наплавления. Эти примеси скажутся на механических свойствах наплавления, в том числе ударной вязкости. Для ее измерения проводится тест по Шарпи с V-образным надрезом. Когда содержание примесей достигает определенного порогового значения, в металле возникает пористость. Слишком низкое напряжение, напротив, приводит к чрезмерному укорачиванию дуги. В таком случае проволока втыкается в пластину, что приводит к образованию неровного сварного шва.

Если оно становится слишком большим, системы защиты проволоки с ним не справятся и газ окажется поглащен металлом наплавления. Эти примеси скажутся на механических свойствах наплавления, в том числе ударной вязкости. Для ее измерения проводится тест по Шарпи с V-образным надрезом. Когда содержание примесей достигает определенного порогового значения, в металле возникает пористость. Слишком низкое напряжение, напротив, приводит к чрезмерному укорачиванию дуги. В таком случае проволока втыкается в пластину, что приводит к образованию неровного сварного шва.

В случае FCAW-S после завершения сварки над кончиком проволоки образуется маленький шарик шлака, который выступает в роли изолятора и мешает зажиганию дуги при возобновлении сварки. Поэтому для упрощения зажигания дуги кончик проволоки нужно аккуратно отломить или отрезать кусачками.

Также проверьте расстояние, на которое выступает проволока от контактного наконечника. Для стандартных процедур сварки эта величина обычно составляет 19-25 мм, иногда до 95 мм в случае высокопроизводительной сварки на спуск. Вылет электрода так же важен, как и длина дуги. Для сохранения стабильности дуги его колебания не должны превышать ±3 мм. Силшком большой вылет электрода приведет к короткой, нестабильной дуге и сильному разбрызгиванию, слишком маленький – избыточной длине дуги и большому риску загрязнения расплавленного металла окружающим воздухом.

Вылет электрода так же важен, как и длина дуги. Для сохранения стабильности дуги его колебания не должны превышать ±3 мм. Силшком большой вылет электрода приведет к короткой, нестабильной дуге и сильному разбрызгиванию, слишком маленький – избыточной длине дуги и большому риску загрязнения расплавленного металла окружающим воздухом.

Также никогда не ведите сварку с упреждающим наклоном горелки. Это не сварка GMAW короткими замыканиями. При сварке самозащитной проволокой используется шлак, поэтому Вы можете использовать старый принцип: удерживайте шлак, направляя на него поток газа. Если горелку расположить под небольшим углом на отставание, она будет удерживать шлак позади дуги. Если направить горелку вперед, она будет подталкивать расплавленный шлак перед сварочной ванной. Из-за этого возникнет риск того, что он окажется погружен под слоем металла.

Особенности сварки в сложных пространственных положениях

Производительность наплавки и общие сварочно-технологические характеристики зависят от использованной проволоки.

Самое большое влияние оказывает система шлакообразования проволоки. Она представляет собой вещества, которые вступают в реакцию с другими химическими элементами, застывают быстрее металла наплавления и всплывают к поверхности соединения, чтобы защитить его от атмосферного воздуха (см. Рисунок 3). Некоторые проволоки имеют щелочную систему шлакообразования на основе фторидов, аналогичных использованных в электродах марки E7018. В других используется более кислая система, которая вступает в реакцию и застывает быстрее. Именно она помогает сварщикам достигунть упомянутой производительности 4 кг/час (чтобы узнать о системах шлакообразования подробнее, см. Техническое письмо: Обзор составов шлака ниже).

Техническое письмо: Обзор составов шлака

При сварке самозащитной порошковой используются другие системы шлакообразования. Большей частью они основаны на восстановлении алюминия и магния и деазотировании системы. Эти элементы попадают в сварочную ванну и образуют оксид алюминия и оксид магния, которые имеют высокие температуры плавления. Если к этому добавить элементы шлака с низкими температурами плавления, можно получить эффективную систему шлакообразования. Элементы шлака–оксид алюминия и оксид магния–быстро плавятся и всплывают к поверхности сварочной ванны, защищая наплавление от атмосферного воздуха.

Большей частью они основаны на восстановлении алюминия и магния и деазотировании системы. Эти элементы попадают в сварочную ванну и образуют оксид алюминия и оксид магния, которые имеют высокие температуры плавления. Если к этому добавить элементы шлака с низкими температурами плавления, можно получить эффективную систему шлакообразования. Элементы шлака–оксид алюминия и оксид магния–быстро плавятся и всплывают к поверхности сварочной ванны, защищая наплавление от атмосферного воздуха.

Процесс FCAW-S имеет очень высокую усойчивость к азоту именно благодаря системам шлакообразования. Молекулы алюминия и магния привлекают к себе атомы кислорода и азота, в результате образуются оксиды алюминия и магния. Эти легкие вещества с высокой температурой плавления (т. е. быстрозастывающие) быстро поднимаются на поверхность сварочной ванны. По сути, система шлакообразования превращает азот и кислород–потенциальные загрязняющие вещества–в химические соединения, которые защищают наплавление.

Во многих проволоках FCAW-S используется одна из двух систем шлакообразования – основная или кислотная. В основных системах фторид кальция вместе с соединениями алюминия и магния образует систему, которая немного напоминает шлак, образующийся при сварке штучными электродами, например, класса E7018. В кислотных системах вместо фторида кальция используется оксид железа.

В основных системах фторид кальция вместе с соединениями алюминия и магния образует систему, которая немного напоминает шлак, образующийся при сварке штучными электродами, например, класса E7018. В кислотных системах вместо фторида кальция используется оксид железа.

Основные системы имеют хорошие характеристики очистки. Они больше подходят для сварки конструкций ответственного назначения, имеют высокую ударную вязкость при низких температурах и другие прочностные характеристики. Кислотные системы отличаются плавным и быстрым процессом сварки.

Это связано с тем, как кислотные и основные элементы вступают в реакцию с другими элементами в металле наплавления. Это сводится к тому, как быстро происходят химические реакции. Во время сварки молекулы ионизируются, что заставляет атомы покидать одни молекулы и присоединяться к другим. В разных системах шлакообразования для этого требуется разная температура. Во фторидных системах на разделение молекул требуется очень много тепла. Для разделения кислотных, железооксидных молекул, напротив, нужна меньшая температура. Быстрая химическая реакция в таком случае приводит к более быстрому застыванию шлака и, в конечном итоге, большей производительности наплавки.

Быстрая химическая реакция в таком случае приводит к более быстрому застыванию шлака и, в конечном итоге, большей производительности наплавки.

Рисунок 3: Самозащитная проволока FCAW имеет внешнюю оболочку, которая защищает сердечник из флюсообразующих веществ. Она немного похожа на вывернутый наизнанку штучный электрод.

Техника сварки зависит от рекомендаций производителя, обратитесь к нему за более подробными инструкциями. Техника также зависит от основного металла и поставленной задачи, но при этом у всех проволок есть некоторые общие свойства.

Возьмем, например, две проволоки класса E71T-8 – Innershield® NR-203MP и NR-203 Nickel (1%), в которых используется основная (некислотная) система шлакообразования. Проволоки NR-203 напоминают электроды марки E7018, за исключением более высокой производительности наплавки и, разумеется, отсутствия необходимости в смене электродов. Проволоки можно использовать в любых пространственных положениях, проводить сварку по открытому зазору и создавать соединения с очень высокой ударной вязкостью при низких температурах. Кроме того, они позволяют проводить сварку на спуск.

Проволоки можно использовать в любых пространственных положениях, проводить сварку по открытому зазору и создавать соединения с очень высокой ударной вязкостью при низких температурах. Кроме того, они позволяют проводить сварку на спуск.

При сварке V-образных или угловых соединений проволокой NR-203 нужно использовать технику поперечных колебаний. Направьте проволоку на кромку лицевой поверхности шва и сделайте небольшую паузу–это обеспечит большую глубину проплавления и даст шлаку время подняться к поверхности–и затем быстро переместитесь на другую сторону шва и опять сделайте паузу. Будьте внимательны: если слишком задержитесь в центре шва, Вы можете наплавить слишком много металла и создать шов выпуклой формы, который не только ухудшит механические характеристики, но и сделает соединение более уязвимым к таким дефектам, как подрезание.

Всегда старайтесь точно сфокусировать дугу на сварочной ванне. Такое волнообразное движение–паузы у кромок шва и затем быстрое перемещение на другую сторону–позволяет металлу наплавления поступать с обеих сторон. Кроме этого, небольшая пауза у одной кромки шва позволяет застыть шлаку с другой. Если сравнивать с другими самозащитными проволоками, NR-203 образует довольно тонкий слой флюса, который может удерживать лишь ограниченный объем металла. Поэтому производительность наплавки составляет всего 2,5-3 кг/час–больше, чем при ручной сварке, но меньше, чем у остальных самозащитных проволок,

Кроме этого, небольшая пауза у одной кромки шва позволяет застыть шлаку с другой. Если сравнивать с другими самозащитными проволоками, NR-203 образует довольно тонкий слой флюса, который может удерживать лишь ограниченный объем металла. Поэтому производительность наплавки составляет всего 2,5-3 кг/час–больше, чем при ручной сварке, но меньше, чем у остальных самозащитных проволок,

например, NR-232 и NR-233. Эти проволоки имеют кислотную систему шлакообразования, которая очень быстро вступает в реакцию в металле наплавления и образует более тяжелый шлак, что делает возможной сварку с производительностью 3,5-4 кг/час даже в неудобных пространственных положениях.

В отличие от сварки проволокой NR-203, когда Вы следите за сварочной ванной, с NR-232 и NR-233 нужно обратить внимание на образующуюся позади переднего края дуги линии шлака. Вместо традиционного метода воспользуйтесь сваркой узкими валиками с небольшими колебаниями. Если линия шлака получается неровной, Вы сможете быстро сделать исправление. Например, если линия шлака с левой стороны оказалась ниже, Вы должны немного сдвинуть горелку влево, выровнять ее и затем продолжить сварку узкими валиками. При вертикальной сварке на подъем представьте, что Вы создаете «полку» с наплавленным металлом и штабелируете валики друг на друга.

Например, если линия шлака с левой стороны оказалась ниже, Вы должны немного сдвинуть горелку влево, выровнять ее и затем продолжить сварку узкими валиками. При вертикальной сварке на подъем представьте, что Вы создаете «полку» с наплавленным металлом и штабелируете валики друг на друга.

Скорость штабелирования определяет скорость сварки. Если Вы будете это делать слишком быстро и расположите дугу немного выше сварочной ванны, проволока может проникнуть в пластину и даже привести к прожиганию.

Также нельзя забывать о контроле тепловложения. Для этого можно регулировать вылет электрода – такая техника сварки используется не только при сварке FCAW-S, но и любых других процессах на жесткой ВАХ. Если Вы, например, ведете вертикальную сварку на подъем, опираясь на «полку» из расплавленного металла наплавления NR-232, Вы можете почувствовать, что ванна становится слишком горячей, а дуга проникает внутрь пластины. В таком случае Вы можете немного увеличить вылет электрода – это приведет к падению силы тока и немного охладит сварочную ванну. И наоборот, если температура слишком мала и у Вас не получается обеспечить нужную глубину проплавления, вылет электрода можно немного уменьшить – это увеличит силу сварочного тока и глубину проплавления.

И наоборот, если температура слишком мала и у Вас не получается обеспечить нужную глубину проплавления, вылет электрода можно немного уменьшить – это увеличит силу сварочного тока и глубину проплавления.

Гибкие, мобильные и эффективные

Процесс сварки FCAW-S завоевал большую популярность в США – стране, которая постоянно работает над улучшением инфраструктуры. Он сочетает мобильность, способность противостоять тяжелым погодным условиям,эффективность сварки проволокой и гибкость РДС. Процессом сварки самозащитной проволокой редко овладевают в начале карьеры. Тем не менее, это один из самых эффективных методов сварки.

Том Майерс – это старший технический специалист, а Фрэнк Драголич Мл. – техник компании Lincoln Electric Co., 22801 St. Clair Ave., Cleveland, OH 44117, 216-481-8100.

Технические данные предоставлены компанией Lincoln Electric

Сущность способа сварки порошковой проволокой

Сущность способа сварки порошковой проволокой

Порошковая проволока представляет собой непрерывный электрод трубчатой или другой, более сложной конструкции с порошкообразным наполнителем — сердечником. Сердечник состоит из смеси минералов, руд, ферросплавов металлических порошков, химикатов и других материалов. Назначение различных составляющих сердечника подобно назначению электродных покрытий — защита расплавленного металла от вредного влияния воздуха, раскисление, легирование металла, связывание азота в стойкие нитриды, стабилизация дугового разряда и др. Составляющие сердечника должны, кроме того, удовлетворять общепринятым требованиям, предъявляемым ко всем сварочным материалам: обеспечивать хорошее формирование швов, легкую отделимость шлаковой корки, провар основного металла, минимальное разбрызгивание металла, отсутствие пор, трещин, шлаковых включений и других дефектов, определенные механические свойства швов и сварных соединений и т. д.

Сердечник состоит из смеси минералов, руд, ферросплавов металлических порошков, химикатов и других материалов. Назначение различных составляющих сердечника подобно назначению электродных покрытий — защита расплавленного металла от вредного влияния воздуха, раскисление, легирование металла, связывание азота в стойкие нитриды, стабилизация дугового разряда и др. Составляющие сердечника должны, кроме того, удовлетворять общепринятым требованиям, предъявляемым ко всем сварочным материалам: обеспечивать хорошее формирование швов, легкую отделимость шлаковой корки, провар основного металла, минимальное разбрызгивание металла, отсутствие пор, трещин, шлаковых включений и других дефектов, определенные механические свойства швов и сварных соединений и т. д.

Порошковые проволоки используются для сварки без дополнительной защиты зоны сварки, а также для сварки в защитных газах, под флюсом, электрошлаковой. Проволоки, используемые для сварки без дополнительной защиты, называются самозащитными. Входящие в состав сердечника таких проволок материалы при нагреве и расплавлении в дуге создают необходимую шлаковую и газовую защиту расплавленного металла. В настоящее время наибольшее распространение получили порошковые проволоки для сварки в углекислом газе и самозащитные порошковые проволоки.

Входящие в состав сердечника таких проволок материалы при нагреве и расплавлении в дуге создают необходимую шлаковую и газовую защиту расплавленного металла. В настоящее время наибольшее распространение получили порошковые проволоки для сварки в углекислом газе и самозащитные порошковые проволоки.

В зависимости от диаметра и состава порошковой проволоки сварка может осуществляться во всех трех пространственных положениях.

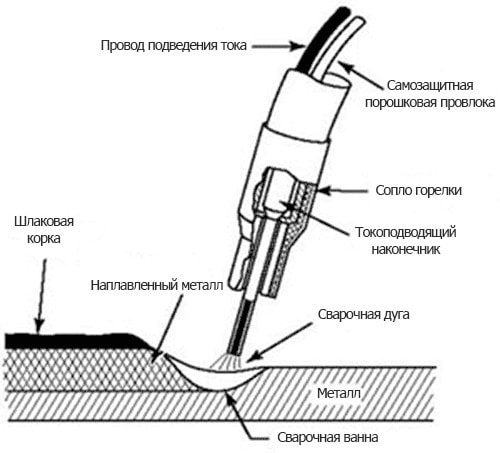

Схема процесса сварки самозащитной порошковой проволокой со свободным формированием шва приведена на рис. 1.

Рис. 1. Схема процесса сварки самозащитной порошковой проволокой.

Электрическая дуга возбуждается между оболочкой 1 порошковой проволоки и основным металлом 10 . За счет тепла, выделяемого в дуге, плавятся оболочка и сердечник 2 проволоки. Расплавившийся металл оболочки и сердечника образует на торце проволоки капли 3, которые растут и переносятся в сварочную ванну 5. При расплавлении минералов, руд и химикатов, входящих в состав сердечника, образуется шлак 6, покрывающий тонким слоем капли и сварочную ванну. Дуга 4 горит между каплей или оболочкой и сварочной ванной. При разложении карбонатов и органических материалов сердечника выделяются газы 9, которые защищают расплавленный металл от воздуха. Проволока по мере оплавления автоматически подается в зону сварки. При удалении дуги жидкий металл сварочной ванны кристаллизуется, образуя сварной шов 7, покрытый слоем затвердевшего шлака 8.

При расплавлении минералов, руд и химикатов, входящих в состав сердечника, образуется шлак 6, покрывающий тонким слоем капли и сварочную ванну. Дуга 4 горит между каплей или оболочкой и сварочной ванной. При разложении карбонатов и органических материалов сердечника выделяются газы 9, которые защищают расплавленный металл от воздуха. Проволока по мере оплавления автоматически подается в зону сварки. При удалении дуги жидкий металл сварочной ванны кристаллизуется, образуя сварной шов 7, покрытый слоем затвердевшего шлака 8.

Схема процесса сварки порошковой проволокой в защитном газе приведена на рис. 2.

Рис. 2. Схема процесса сварки порошковой проволокой в углекислом газе: 1 — проволока; 2 — токоподвод; 3 — сопло; 4 — углекислый газ.

Порошковая проволока может использоваться также для сварки с принудительным формированием (рис. 3).

3).

Рис. 3. Схема электродугового процесса сварки с принудительным формирование порошковой проволокой: а — в углекислом газе; б- открытой дугой. 1 — порошковая проволока; 2 — свариваемый металл; 3- шлак; 4 — ползун 5 — сварочная ванна, 6 — шов.

Классификация сварочных порошковых проволок

Порошковые проволоки могут быть классифицированы по назначению, способу защиты металла от влияния воздуха, типу сердечника, механическим свойствам металла шва.

Назначение проволоки определяется классом свариваемого металла. Порошковые проволоки применяются для сварки малоуглеродистых и низколегированных конструкционных сталей, легированных сталей, чугуна, цветных металлов и сплавов. Наиболее широкое распространение получили проволоки для сварки малоуглеродистых и низколегированных сталей. Рассмотрению свойств этих проволок и особенностей сварки посвящена, в основном, настоящая монография.

По способу защиты порошковые проволоки делятся на два вида: 1) самозащитные; 2) для сварки с дополнительной защитой газом или флюсом.

В зависимости от состава сердечника проволоки, применяющиеся в нашей стране, можно разделить на пять типов — рутил-органические, рутиловые, карбонатно-флюоритные, рутил-флюоритные, флюоритные.

Сердечник проволоки рутил-органического типа состоит в основном из рутилового концентрата и алюмосиликатов (полевой шпат, слюда, гранит и др.). В качестве раскислителей используется ферромарганец, а газообразующими материалами служат крахмал или целлюлоза. Проволоки с сердечником рутил-органического типа используются как самозащитные.

В состав сердечника проволок рутилового типа входят в основном рутиловый концентрат, алюмосиликаты и руды. Раскислителями служат ферромарганец, ферросилиций, ферротитан, ферроалюминий. Проволоки с сердечником рутилового типа используются с дополнительной защитой углекислым газом.

В сердечник проволоки карбонатно-флюоритного типа вводят в качестве газообразующих материалов карбонаты кальция, магния, натрия. В качестве шлакообразующих материалов используют рутиловый концентрат, алюмосиликаты, окислы щелочноземельных металлов, флюоритовый концентрат. Раскисляют металл ферромарганцем, ферросилицием. Для дополнительного раскисления металла и связывания азота в нитриды в сердечник проволок этого типа иногда вводят титан и алюминий. Проволоки с сердечником карбонатно-флюоритного типа чаще всего используют как самозащитные, но применяют и в сочетании с дополнительной защитой углекислым газом.

Раскисляют металл ферромарганцем, ферросилицием. Для дополнительного раскисления металла и связывания азота в нитриды в сердечник проволок этого типа иногда вводят титан и алюминий. Проволоки с сердечником карбонатно-флюоритного типа чаще всего используют как самозащитные, но применяют и в сочетании с дополнительной защитой углекислым газом.

В состав сердечника проволок рутил-флюоритного типа входят в основном рутиловый и флюоритовый концентраты, в качестве шлакообразующих иногда вводят окислы щелочноземельных металлов, алюмосиликаты. Раскислителями служат ферромарганец и ферросилиций. Проволоки с сердечником этого типа применяются, как правило, с дополнительной защитой углекислым газом.

Сердечник проволок флюоритного типа в основном состоит из флюоритового концентрата, в небольших количествах вводят окислы щелочноземельных металлов. Для раскисления металла применяют ферромарганец, алюминий, магний. Алюминий также связывает азот металла сварочной ванны в нитриды. Проволоки с сердечником флюоритного типа используются как самозащитные.

В сердечники проволок всех типов с целью увеличения производительности сварки и придания благоприятных сварочно-технологических свойств вводят железный порошок.

Классификация проволок по механическим свойствам наплавленного металла пока еще не утверждена. Обычно по этому признаку свойства швов, выполненных порошковыми проволоками, сравнивают со свойствами шпон, выполненных электродами различных типов, регламентированных ГОСТом 9467—60.

Конструкции порошковых проволок.

Из применяющихся конструкции порошковых проволок (рис. 4) наиболее распространены проволоки трубчатой конструкции (а, б, в ). Введение части оболочки внутрь сердечника (г, д, е, ж, з ) обеспечивает более равномерное плавление его и более эффективную защиту металла от воздуха.

Рис. 4. Конструкции порошковой проволоки

Влияние конструкции проволоки на особенности ее плавления и свойства швов рассматривается ниже.

Коэффициент заполнения.

Количество материала в сердечнике порошковой проволоки принято оценивать коэффициентом: заполнения Кз:

где Gпор— масса порошкового наполнителя; Gпров — общая масса проволоки.

В зависимости от назначения проволоки Кз колеблется в широких пределах (10—40%). От величины Кз в значительной мере зависит эффективность защиты расплавленного металла. Стабильность коэффициента заполнения определяет качество изготовления проволоки.

Характеристики расплавления

Коэффициент расплавления (αр) представляет удельную (отнесенную к одному амперу сварочного тока) производительность процесса расплавления оболочки проволоки и определяется из выражения:

где Iсв — сила тока, τ- время расплавления проволоки.

Коэффициентом наплавки αН характеризуется удельная производительность процесса наплавки;

где GН — масса металла, наплавленного за время τ .

Потери электродного металла (без учета потерь на угар и испарение) учитываются коэффициентом набрызгивания αнб

где αнб — потери электродного металла на разбрызгивание; Gбр — масса брызг; GН — масса наплавленного металла.

Производительность процесса Gпр часто определяют массой металла, наплавленного в единицу времени:

Передовой опыт для успешной сварки самозащитной порошковой проволокой многочисленные преимущества, в том числе хорошая свариваемость, высокая скорость наплавки и отличные химические и механические свойства.

Дуговая сварка самозащитной проволокой с флюсовой проволокой (FCAW-S) предлагает множество преимуществ, включая хорошую свариваемость, высокую скорость наплавки и отличные химические и механические свойства. Это делает этот процесс обычным выбором для многих применений, таких как монтаж металлоконструкций, строительство мостов и ремонт тяжелого оборудования. Но, как и любой сварочный процесс, он не обходится без проблем.

Но, как и любой сварочный процесс, он не обходится без проблем.

Вот несколько простых советов и рекомендаций, которые помогут решить эти проблемы. Использование этих знаний — с небольшой практикой — может сэкономить время, деньги и нервы, а также помочь добиться высокого качества сварки.

Шлаковые включения

Шлаковые включения — результат захвата расплавленного флюса внутри сварочной проволоки внутри сварного шва — обычно могут возникать при непозиционном и многопроходном применении FCAW-S. Предотвращение этой проблемы зависит от соблюдения ключевых рекомендаций и использования надлежащих методов сварки. К ним относятся:

- Соблюдайте правильную скорость и угол движения. При сварке в вертикальном положении используйте угол наклона горелки от 5 до 15 градусов. Используйте угол сопротивления от 15 до 45 градусов при сварке в плоском или горизонтальном положении. При необходимости увеличьте этот угол, если проблема не устранена. Также поддерживайте постоянную скорость перемещения, так как слишком медленное движение может привести к опережению сварочной ванны относительно дуги и образованию шлаковых включений.

- Поддерживайте надлежащий подвод тепла, всегда используя рекомендуемое производителем присадочного металла напряжение для определенного диаметра проволоки. Слишком малое тепловложение может привести к шлаковым включениям.

- Тщательно очистите материал между проходами сварки, чтобы удалить шлак.

- Убедитесь, что сварной шов расположен правильно. Оставьте достаточно места в сварном соединении, особенно при корневых проходах и широких отверстиях разделки кромок, чтобы металл сварного шва мог его заполнить.

Пористость

Пористость — это распространенный дефект сварного шва, возникающий, когда газ задерживается в сварном шве. Тщательная очистка основного материала перед сваркой является основным способом предотвращения этой проблемы.

Удалите всю грязь, ржавчину, жир, масло, краску, влагу и другие загрязнения по всей длине сварного соединения. Во время сварки следите за тем, чтобы проволока выступала не более чем на 1 1/4 дюйма за пределы контактного наконечника. Кроме того, использование присадочных металлов с добавлением раскислителей может помочь предотвратить пористость и обеспечить возможность сварки через легкие загрязнения. Однако эти провода не заменяют правильную очистку.

Кроме того, использование присадочных металлов с добавлением раскислителей может помочь предотвратить пористость и обеспечить возможность сварки через легкие загрязнения. Однако эти провода не заменяют правильную очистку.

Червячные следы

Другой дефект, червячные следы, относится к следам на поверхности сварного шва, вызванным газом, который создает флюс внутри проволоки. Позаботьтесь о том, чтобы избежать чрезмерного напряжения для настройки подачи проволоки, чтобы предотвратить эту проблему. В ситуациях, когда возникает червоточина, уменьшайте напряжение с шагом 1/2 вольта, пока проблема не исчезнет. Подрезы и непровары

Два дополнительных дефекта, влияющих на качество сварного шва, — это непровары и подрезы. Предотвращение этих проблем может помочь сварочным операциям сэкономить время и деньги на переделки и простои.

Непровар возникает, когда металл шва не сплавляется должным образом с основным материалом или с предшествующим наплавленным валиком во время многопроходной сварки. Использование неправильного угла пистолета является основной причиной этой проблемы. Поддерживайте подачу тепла и правильный рабочий угол пистолета, чтобы предотвратить непровар. Используйте угол наклона горелки от 15 до 45 градусов и держите дугу на задней кромке сварочной ванны. При использовании техники плетения держите дугу за боковую стенку паза.

Использование неправильного угла пистолета является основной причиной этой проблемы. Поддерживайте подачу тепла и правильный рабочий угол пистолета, чтобы предотвратить непровар. Используйте угол наклона горелки от 15 до 45 градусов и держите дугу на задней кромке сварочной ванны. При использовании техники плетения держите дугу за боковую стенку паза.

Грязная рабочая поверхность – еще одна распространенная причина непровара. Рекомендуется правильная и тщательная очистка поверхности перед сваркой и между проходами.

Подрезка приводит к образованию более слабой зоны на кромке сварного шва за счет расплавления канавки в основном металле, которая не заполнена металлом сварного шва. Этот дефект часто может привести к растрескиванию. Во избежание подреза соблюдайте параметры сварки для соответствующего сварочного тока и напряжения. Угол орудий также играет ключевую роль в этом вопросе. Кроме того, обязательно поддерживайте скорость перемещения, позволяющую металлу сварного шва полностью заполнить расплавленные участки основного материала.

Проблемы с проникновением

Когда дело доходит до проплавления сварных швов, проблематично и слишком много, и слишком мало. Хорошее проваривание шва имеет решающее значение для выполнения высококачественных сварных швов, поэтому важно обращать внимание на то, сколько металла шва входит в соединение.

Когда металл шва проплавляет основной металл и висит под сварным швом, это является чрезмерным проплавлением. Чаще всего это вызвано слишком высокой температурой. Избегайте этой проблемы, поддерживая надлежащий подвод тепла для приложения. Уменьшите диапазон напряжения, уменьшите скорость подачи проволоки и увеличьте скорость перемещения.

Если проблема заключается в недостаточном проваре или неглубоком сплавлении между сварным швом и основным металлом, помогут противоположные шаги: увеличьте диапазон напряжения и скорость подачи проволоки, уменьшив скорость перемещения.

Подготовка шва также играет роль в правильном проникновении. Чтобы сохранить правильное удлинение проволоки и получить необходимые характеристики дуги для хорошего качества сварки, необходимо получить доступ к дну разделки.

В поисках успеха

Как и любой другой процесс сварки, FCAW-S может вызвать определенные трудности. Используя надлежащую технику сварки и предпринимая шаги для решения проблем, будет легче выявлять и быстро решать проблемы или даже предотвращать их возникновение, чтобы воспользоваться преимуществами производительности и качества, предлагаемыми процессом. 9

Дополнительные ресурсы Все о порошковой проволоке

Сегодня важна производительность, поэтому порошковая проволока является присадочным металлом, который следует учитывать. Благодаря более высокой скорости наплавки и эффективности оператора они обеспечивают преимущества в производительности, высокую производительность и отличное качество сварки. Порошковая проволока, подходящая для целого ряда отраслей промышленности, является отличным решением для общего изготовления, производства, строительства, морского и судостроения.

Если вы принимаете решение о переходе на порошковую проволоку, важно учитывать все факторы, такие как механические и химические свойства основного металла, требуемое положение сварки, оборудование, рабочую среду и условия работы сварщика. набор навыков, потому что все они играют важную роль при выборе.

набор навыков, потому что все они играют важную роль при выборе.

Кроме того, при принятии решения о том, является ли использование порошковой проволоки правильным выбором, необходимо учитывать сварочные характеристики присадочного металла, преимущества и требования.

Самоэкранированные и газовые экраны

Существует два типа порошковых проволок, самозащитные и газозащитные, обе из которых могут сваривать различные основные металлы, включая мягкую сталь и низколегированную сталь. Кроме того, газовая защита предлагает нержавеющую сталь и никелевые сплавы.

Самоэкранированный

Отличие самоэкранирующих проводов в том, что им не требуется защитный газ при активной дуге, что устраняет необходимость в газовом баллоне. Это делает его отличным выбором для удаленных приложений или когда важна переносимость. Самозащитная проволока также является отличным выбором для сварки на открытом воздухе и в ветреную погоду, поскольку проволока может выдерживать сильные ветреные условия.

Эти проволоки обладают хорошей ударной вязкостью даже при более низких температурах, однако по сравнению с проволоками в газовой среде они могут давать более высокий уровень дыма и брызг.

Самозащитная проволока является хорошей заменой электродам для дуговой сварки металлическим электродом с защитой из-за их способности повышать производительность. В отличие от электродов, порошковую проволоку не нужно менять снова и снова, что сокращает время простоя на переналадку.

Газозащищенный

С другой стороны, газозащитная проволока более привлекательна для оператора, а это означает, что ее легче контролировать и использовать, а сварные швы более высокого качества. Эти проволоки являются хорошей заменой сплошным проволокам из-за их способности производить более высокие скорости наплавки, что позволяет выполнять работу намного быстрее.

Газозащитная проволока подходит для более толстых металлов или для нестандартных применений и имеет расплавленный шлак, который затвердевает быстрее, чем сварочная ванна.