От чего зависит удельный вес кирпича?

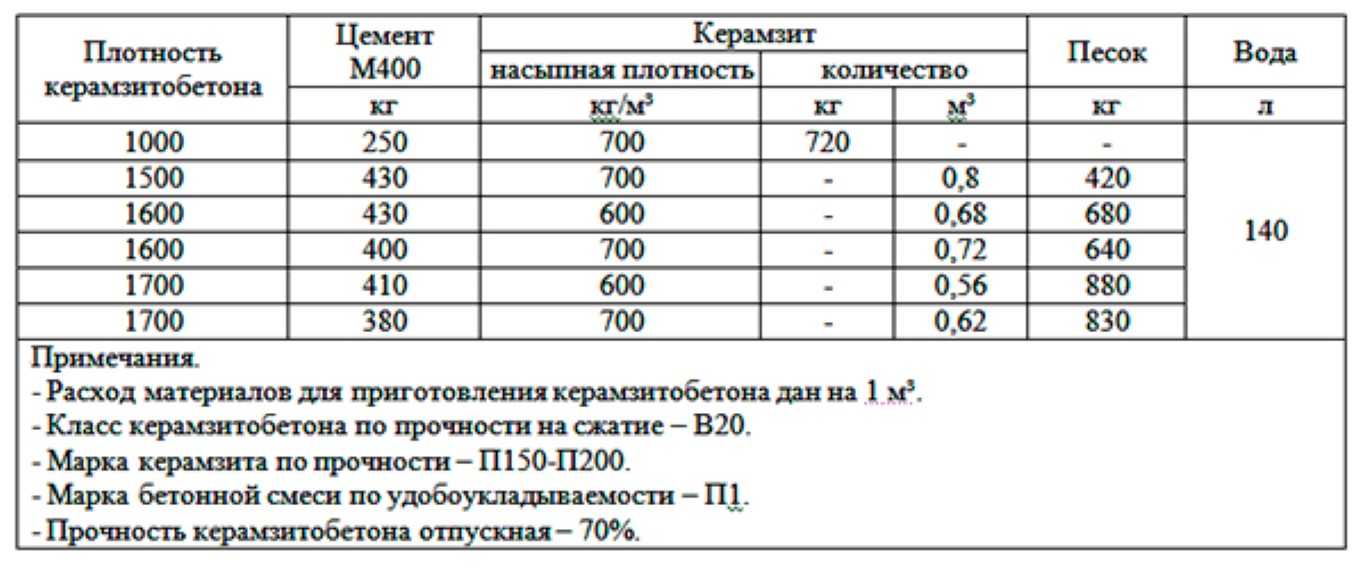

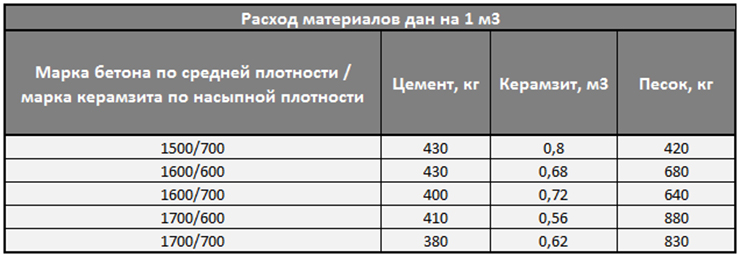

Керамзит, сегодня, является одним из главных компонентов для изготовления бетона. Обусловлено это тем, что данный вид материала увеличивает теплоизоляцию и повышает долговечность бетона.Однако, строительство качественных и надежных конструкции подразумевает наличие точных вычислений. Сделать последнее без анализа характеристик строительных материалов невозможно.

Поэтому, для правильного приготовления, крайне важно точно знать, каков вес керамзита.Под значением удельного веса керамзита понимается отношение веса твердых сухих частиц к их объему. Этот параметр зависит от нескольких характеристик:- Размер зерна керамзита. От размера фракции удельный вес керамзита изменяется: чем больше зерна – тем меньше будет удельный вес.

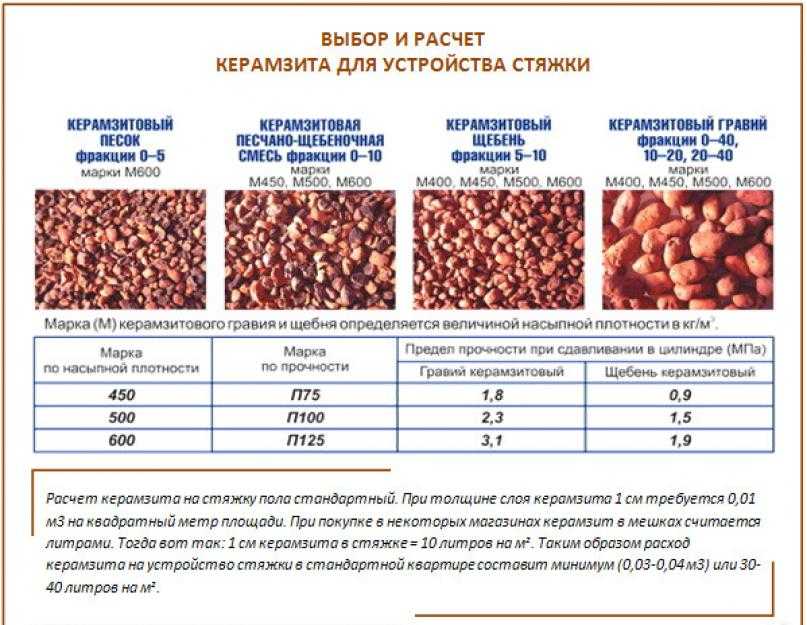

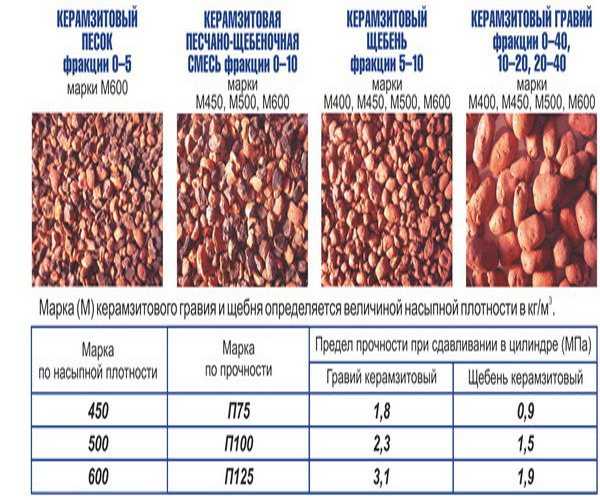

Проследить это можно на примере керамзита марки плотности м600 в таблице №1.Удельный вес и вес керамзита в зависимости от вида и фракцииВид керамзитаУдельный вес (г/см3)Вес керамзита в 1 м3 (кг)Фракция 0 – 5 мм, песок керамзитовый0,55 – 0,6550 – 600Фракция 5 – 10 мм0. 4 – 0,45400 – 450Фракция 10 – 20 мм0,35 – 0,4350 – 400Фракция 20 – 40 мм0,25 – 0,35250 – 350- Марка плотности. В зависимости от марки плотности по ГОСТу удельный вес м3 керамзита, также отличается: чем больше плотность керамзита, тем больше вес материала в общем. Это можно проследить, а также узнать приблизительный вес мешка керамзита по марке плотности в таблице №2.- Плотность керамзита.Более плотные марки будут иметь значение удельного веса выше чем значение, меньшого по прочности керамзита, в следствии низкой пористости.

4 – 0,45400 – 450Фракция 10 – 20 мм0,35 – 0,4350 – 400Фракция 20 – 40 мм0,25 – 0,35250 – 350- Марка плотности. В зависимости от марки плотности по ГОСТу удельный вес м3 керамзита, также отличается: чем больше плотность керамзита, тем больше вес материала в общем. Это можно проследить, а также узнать приблизительный вес мешка керамзита по марке плотности в таблице №2.- Плотность керамзита.Более плотные марки будут иметь значение удельного веса выше чем значение, меньшого по прочности керамзита, в следствии низкой пористости.

ГОСТ также устанавливает различные марки прочности. Для вычисления по прочности, а также веса мешка поможет таблица №3.Удельный вес и вес мешка керамзита в зависимости от маркиМарка плотности/Марка прочностиУдельный вес (г/см3)Вес мешка керамзита (42 л)М250 / П-250,2 – 0,258,4 – 10,5М300 / П-30, П-500,25 – 0,310,5 – 12,6М350 / П-500,3 – 0,3512,6 – 14,7М400 / П-500,35 – 0,414,7 – 16,8М450 / П-75, П-1000,4 – 0,4516,8 – 18,9М500 / П-100, П-1250,45 – 0,518.9 – 21М600 / П-125. П-1500,5 – 0,621 – 25,2М700 / П-150, П-2000,6 – 0,725,2 29,4М800 / П-2000,7 – 0,829,4 – 33,6М900 / П-2000,8 -0,933,6 -37,8М1000 / П-2000,9 – 137,8 – 42М1100 / П-2001 – 1,142 – 46,2М1200 / П-2001,1 – 1,246,2 – 50,4

П-1500,5 – 0,621 – 25,2М700 / П-150, П-2000,6 – 0,725,2 29,4М800 / П-2000,7 – 0,829,4 – 33,6М900 / П-2000,8 -0,933,6 -37,8М1000 / П-2000,9 – 137,8 – 42М1100 / П-2001 – 1,142 – 46,2М1200 / П-2001,1 – 1,246,2 – 50,4

Содержание

- 1

- 2 Средние значения удельного веса керамзита в зависимости от его марки.

- 3 Удельный вес силикатного кирпича

- 4 От чего зависит удельный вес кирпича?

- 5 Удельный вес глиняного и силикатного кирпича

- 6 От чего зависит удельный вес кирпича?

- 7 Удельный вес глиняного и силикатного кирпича

- 8 Как рассчитать удельный вес?

Средние значения удельного веса керамзита в зависимости от его марки.

Из вышесказанного следует, что определить точный удельный вес м3 керамзитапрактически невозможно, слишком много зависит от точных характеристик материала.

Однако, среднее значение установить достаточно просто. Усредненный показатель керамзита в общем составляет 400 кг/м3 или 0.4 г/см3, вес мешка при этом выходит ~16.8 кг. При подсчете числовых показателей для каждой фракции можно составить таблицу определенных значений:

Однако эти числа являются сугубо приблизительные, вычисляются без учета марки плотности, прочности и дают того значения для точного определения количества материала, но дают примерное представление веса в целом.

Смотри так же:

– область применения керамзита

Для возведения стен общественных и жилых зданий применяется два типа кирпича: керамический и силикатный.

В состав первого материала входит глина и вода, а вот изделия второго вида состоят из песка, извести с добавлением воды. Оба вида стеновых материалов имеют хорошую прочностьи морозостойкость, прекрасно противостоят влиянию внешней агрессивной среды, но кроме основных свойств этих строительных материалов следует также учитывать их удельный вес. Строители отмечают, что этот параметр будет зависеть от сырьевого состава изделий.

Оба вида стеновых материалов имеют хорошую прочностьи морозостойкость, прекрасно противостоят влиянию внешней агрессивной среды, но кроме основных свойств этих строительных материалов следует также учитывать их удельный вес. Строители отмечают, что этот параметр будет зависеть от сырьевого состава изделий.

Сам термин «удельный вес» указывает на величину, которая должна равняться массе полнотелого материала без пор и пустот. Как мы уже говорили, зависит данная характеристика от состава сырья и условий производства кирпича. Удельный вес достаточно важная величина, её необходимо знать для определения прочности возводимой стены.

В случае проведения расчётов не следует думать, что при увеличении веса материала повышаются его основные характеристики (прочность и долговечность). Первостепенные свойства изделий зависят от обжига, который может продолжаться неодинаковое время для разных партий кирпича и происходить при различных температурах.

Для начала, разберёмся с удельным весом красного или керамического кирпича. Следует заметить, что такой материал может выполняться в нескольких вариантах: рядовой с массой 3,3-3,5 килограммов, пустотелые изделия, вес которых в пределах 2,4 килограмма и стеновые материалы для отделки – они имеют массу около 1,5 килограмма. Удельный вес подобных изделий находится в пределах от 1600 до 1900 кг/м3.

Следует заметить, что такой материал может выполняться в нескольких вариантах: рядовой с массой 3,3-3,5 килограммов, пустотелые изделия, вес которых в пределах 2,4 килограмма и стеновые материалы для отделки – они имеют массу около 1,5 килограмма. Удельный вес подобных изделий находится в пределах от 1600 до 1900 кг/м3.

Если брать во внимание огнеупорный кирпич, созданный на основе тугоплавкой глины (шамота), то он немного массивнее, это значит, что его удельный вес будет большим – 1850 кг/м3.

Удельный вес силикатного кирпича

Силикатный кирпич из песка извести и воды выполняется в виде сплошного блока или имеет пустоты. Такие изделия используются для возведения основных стен здания, перегородок и других целей.

Вес каждого экземпляра подобного кирпича зависит от габаритных размеров, например, рядовой (250×120×65мм) должен весить 4,2 кг, хотя у некоторых производителей этот показатель достигает 5-ти килограммов. Удельный вес такого материала от 1800 до 2000 кг/м3.

Как и любой строительный материал, кирпич имеет множество технических характеристик. Сегодня в этой статье мы поговорим об удельном весе кирпича. Для того чтобы выбрать нужную прочность кирпича для строительства дома используют показатель объемного веса, который зависит от плотности материала, а вот чтобы узнать вес 1 метра кубического кирпича без пустот и пор нужно знать удельный вес.

От чего зависит удельный вес кирпича?

На эту характеристику влияют несколько показателей:

- сырье, из которого производится кирпич;условия обжига кирпича.

Удельный вес глиняного и силикатного кирпича

Казалось бы, кирпич весь одинаковый, только отличается цветом. Но все не так.

Обычный глиняный кирпич имеет удельный вес от 1600 до 1900 кг/м3, кирпич огнеупорный – 1850 кг/м3. Силикатный кирпич будет еще тяжелее. Его удельный вес равен 1800-2000 кг/м3.

Не стоит путать удельный вес кирпича и всей кирпичной кладки в целом. Это разные значения. Обычная кладка имеет показатели 1400-1900 кг/м3, а бутовая 2400-2460 кг/м3.

Удельный вес материала или же всей постройки нужно знать для того, чтобы иметь представление о прочности строения. Следует помнить, что данный показатель не учитывает пустоты в кирпиче. Вот, например, если материал будет иметь только 3/4 своего удельного веса, то и прочность его уменьшиться на 1/4.

Как рассчитать удельный вес?

Удельный вес – это отношение массы (М) материала к его объему (V). Формула очень проста: γ=M⁄V. Измеряется в Н/м3 или же кгс/м3 (кг/м3).

Читайте также Облицовочный природный камень в интерьере

Как и любой строительный материал, кирпич имеет множество технических характеристик. Сегодня в этой статье мы поговорим об удельном весе кирпича. Для того чтобы выбрать нужную прочность кирпича для строительства дома используют показатель объемного веса, который зависит от плотности материала, а вот чтобы узнать вес 1 метра кубического кирпича без пустот и пор нужно знать удельный вес.

От чего зависит удельный вес кирпича?

На эту характеристику влияют несколько показателей:

- сырье, из которого производится кирпич;условия обжига кирпича.

Удельный вес глиняного и силикатного кирпича

Казалось бы, кирпич весь одинаковый, только отличается цветом. Но все не так.

Обычный глиняный кирпич имеет удельный вес от 1600 до 1900 кг/м3, кирпич огнеупорный – 1850 кг/м3. Силикатный кирпич будет еще тяжелее. Его удельный вес равен 1800-2000 кг/м3.

Не стоит путать удельный вес кирпича и всей кирпичной кладки в целом. Это разные значения. Обычная кладка имеет показатели 1400-1900 кг/м3, а бутовая 2400-2460 кг/м3.

Удельный вес материала или же всей постройки нужно знать для того, чтобы иметь представление о прочности строения. Следует помнить, что данный показатель не учитывает пустоты в кирпиче. Вот, например, если материал будет иметь только 3/4 своего удельного веса, то и прочность его уменьшиться на 1/4.

Как рассчитать удельный вес?

Удельный вес – это отношение массы (М) материала к его объему (V). Формула очень проста: γ=M⁄V. Измеряется в Н/м3 или же кгс/м3 (кг/м3).

youtube.com/embed/8I6oa5GSv9Qrel=0&controls=0&showinfo=0″>Источники:

- naruservice.com

- kirpichikblok.ru

- hdinterior.ru

- postroy-sam.com

фото, технические характеристики и свойства, плотность, теплопроводность, удельный вес, фракции, виды, гост

Совершенствование строительных технологий постоянно движется в направлении повышения прочности материалов и снижения их веса. Важным аспектом, как в условиях холодного, так и жаркого климата, остается понижение теплопроводности. Одним из строительных материалов, в которых аккумулированы неплохие прочностные и теплоизоляционные свойства, является керамзит.

Общие свойства материала, его структура и виды

Керамзит производится из глины путем высокотемпературного обжига, проводимого на специализированных предприятиях. Наружная поверхность глиняных конгломератов оплавляется, что обеспечивает её гладкость и специфичную окраску.

Глина, в различном виде, находится в составе большинства важных строительных материалов – кирпича, цемента и ряда других. Её природные свойства характеризуются высокими параметрами прочности, которых не лишен керамзит. Несмотря на пористую структуру, улучшающую теплоизоляционные свойства, его сопротивление сжатию является достаточным для применения в составе бетонов, керамзитоблоков и обычной подсыпки.

В зависимости от формы, внешнего вида и технологического процесса производства, керамзит подразделяется на такие виды:

- керамзитовый гравий – классические овальные, почти круглые окатыши или гранулы, имеющие красно-коричневый цвет поверхности – основная форма выпускаемого керамзита. Такой гравий применяется повсеместно в строительной сфере;

- керамзитовый щебень – представляет собой фрагменты крупных конгломератов керамзита, полученные раскалыванием последних.

- керамзитовый отсев или песок – мелкие частицы, являющиеся побочным продуктом при обжиге или дроблении керамзита и применяющиеся как пористый наполнитель.

Гравий и щебень имеют размеры от 5 до 40 мм, а керамзитовый песок представляет собой частицы менее 5 мм. Мелкие дробленые фракции керамзита применяются в системах очистки (фильтрации) воды, а также как подсыпка в террариумах и аквариумах. Подобное использование является одним из свидетельств низких токсических качеств, позволяя поставить керамзиту «5» за экологичность.

Внешний вид материала весьма непрезентабелен, однако это не имеет никакого значения. Керамзит почти не применяется в открытом виде, а входит в состав бетона или изолированных деревянных и бетонных перекрытий. Стоимость керамзита наиболее низкая среди доступных теплоизоляционных и конструкционных материалов, за что заслуженно получает оценку «5».

На картинке — фото, общее описание керамзита и его особенностей

Технические характеристики

Параметры материала установлены ГОСТ 9757-90, регламентирующим качество строительных пористых материалов. Некоторые показатели не регулируются, однако все равно остаются важной характеристикой. Рассмотрим детальнее основные свойства керамзита.

- Фракционный состав. Всего установлены три фракции материала, имеющие диапазон размеров 5-10 мм, 10-20 мм, 20-40 мм. Отдельной категорией проходят фракции, редко применяющиеся в строительных работах. К ним относятся гранулы и щебень керамзита размерами от 2,5 до 10 мм, а также широкая смесевая фракция от 5 до 20 мм.Теплоизолирующие керамзитные прослойки, используемые в виде насыпной массы, представляют смесь всех фракций – от 5 до 40 мм. Это связано с необходимостью заполнения пустот в теплоизолирующем слое, что увеличивает жесткость конструкции и ликвидирует конвекционные токи воздуха.

- Марки керамзита по насыпной плотности (объемному насыпному весу).

Всего установлено семь значений: до 250 кг/м3 – марка 250, от 250 до 300 кг/м3 – марка 300, аналогично – марки 350, 400, 450, 500, 600. Марки 700 и 800 не выпускаются для широкой продажи и производятся только при согласовании с потребителем. Истинная плотность (истинный объемный вес) больше насыпной плотности в 1,5-2 раза. Данный параметр характеризует плотность материала без учета промежутков между гранулами или осколками материала;

Всего установлено семь значений: до 250 кг/м3 – марка 250, от 250 до 300 кг/м3 – марка 300, аналогично – марки 350, 400, 450, 500, 600. Марки 700 и 800 не выпускаются для широкой продажи и производятся только при согласовании с потребителем. Истинная плотность (истинный объемный вес) больше насыпной плотности в 1,5-2 раза. Данный параметр характеризует плотность материала без учета промежутков между гранулами или осколками материала; - Марки керамзита по прочности. Для гравия существует 13 марок, различающихся прочностью при сдавливании в цилиндре. Для щебня нормируются 11 марок, имеющих такие же обозначения, как и марки гравия. Прочность щебня и гравия одной марки различается. Так, для марки П100 прочность гравия при сдавливании составляет от 2,0 до 2,5 МПа, тогда как щебня – от 1,2 до 1,6 МПа. Между марками керамзита по плотности и прочности существует связь – увеличение плотности приводит к увеличению прочности. Взаимосвязь между марками также регулируется стандартом ГОСТ 9757-90, что исключает изготовление низкокачественного керамзита высокой плотности, разрушающегося при небольшой нагрузке.

- Коэффициент уплотнения – согласованная с потребителем величина, которая не превышает значение 1,15 и применяется для учета уплотнения керамзитной массы в результате транспортировки или слёживания. Использование коэффициента связано с частой отгрузкой материала по насыпному объему, удобной при реализации крупных партий.

- Теплопроводность – является наиболее важным параметром, характеризующим теплоизоляционные свойства. Для керамзита коэффициент теплопроводности составляет от 0,10 до 0,18 Вт/(м?°C). Диапазон значений достаточно узкий, что свидетельствует о высоких теплоизоляционных свойствах материала. С увеличением плотности коэффициент теплопроводности увеличивается. Это связано с уменьшением количества и объема пор, содержащих главный теплоизолятор – воздух.

- Водопоглощение – важный параметр, показывающий поведение материала при воздействии воды. Керамзит относится к относительно устойчивым к материалам и характеризуется значением водопоглощения 8-20 %.

- Звукоизоляция – как и большинство теплоизоляционных компонентов, керамзит обладает повышенной звукоизоляцией. Наилучшие результаты достигаются при звукоизоляции деревянного пола, в которой керамзит выступает в виде прослойки между наружной частью пола и межэтажной плитой.

- Морозоустойчивость – благодаря низкому водопоглощению и глине, которая является основой материала, керамзит имеет достаточно высокие морозоустойчивые свойства. Численные значения не нормируются стандартами, поскольку керамзит морозоустойчив «по умолчанию». Нормируются лишь показатели строительных камней, в составе которых содержится керамзит – керамзитоблоки.

Как рассчитать сколько кубов керамзита в мешке расскажет следующее видео:

Недостатки – отдельные параметры

На достоинства керамзита (неплохая прочность, низкая теплопроводность) практически не оказывают влияние его отдельные недостатки.

К ним относятся следующие:

- повышенная склонность к пылеобразованию, которая особо заметна при работах внутри помещения. Решить проблему помогает респиратор, который на стройке должен всегда быть под рукой;

- длительное высыхание влажного материала – насколько тяжело керамзит поглощает влагу, настолько сложно от неё потом избавиться. Чтобы в помещениях, содержащих керамзит, не было повышенной влажности, следует заранее предусмотреть надежную влаго- и парозащиту.

Незначительные недостатки, в совокупности с высокими эксплуатационными показателями, позволяют оценить практичность керамзита в 4 балла.

Главные свойства и характеристики керамзитового гравия, а также его плюсы и минусы в большей степени зависят от технологии производства и правильности этапов его выполнения.

Альтернатива керамзиту – пенополистирол и вермикулит

Пенополистирол (пенопласт) является эффективным утеплителем, успешно применяющимся при отделке помещений. Его теплопроводность примерно в 3 раза ниже, чем у керамзита. Это создает, на первый взгляд, реальную альтернативу выбора.

Его теплопроводность примерно в 3 раза ниже, чем у керамзита. Это создает, на первый взгляд, реальную альтернативу выбора.

В реальности способы применения данных материалов отличаются, что вызвано высокой хрупкостью пенопластовых плит. Утепление пенополистиролом весьма эффективно, однако не может использоваться в местах, подверженных механическому воздействию. Именно поэтому теплоизоляционные свойства пенопласта и керамзита не конкурируют между собой.

Еще одним минусом пенопласта является его пожарная опасность. При возгорании пенополистирол будет не только поддерживать огонь, но и выделять токсичные газы.

Вермикулит относится к вспученным под воздействием высокой температуры минералам и обладает высокими тепло- и звукоизоляционными свойствами. Материал является эффективной заменой керамзиту при использовании в виде прослоек или подсыпок. Для производства композиционных блоков керамзит по-прежнему вне конкуренции.

Еще одним препятствием применению вермикулита является его цена, превышающая в 4-5 раз стоимость керамзита. Несмотря на высокие теплоизоляционные свойства вермикулита, его использование обойдется значительно дороже.

Несмотря на высокие теплоизоляционные свойства вермикулита, его использование обойдется значительно дороже.

Подведем итоги. Керамзит может применяться для реализации широкого ряда строительных задач, включая строительство частных домов и теплоизоляцию квартир. Высокие характеристики и относительно небольшая цена делают керамзит оптимальным для скромного бюджета. Использование заменителей керамзита возможно, однако оправдано лишь в незначительном ряде случаев.

Керамзитовый гравий обладает высокими теплосберегающими и звукоизоляционными показателями, что позволяет его повсеместно использовать для строительства и утепления различных конструкций.

Производство — Stalite

Прочные конечные продукты STALITE начинаются с производственной обработки нашего сырьевого сланца. Сланец обладает высокой прочностью и долговечностью, необходимыми для создания превосходного легкого заполнителя. В отличие от отложений сланца или глины, образовавшихся из минеральных или органических отложений, сланец, использованный в STALITE , образовался из вулканического пепла. Этот вулканический выброс, свободный от примесей, выгоревший при очень высоких температурах, откладывался во влажной среде и сжимался под экстремальным давлением в течение миллионов лет.

Этот вулканический выброс, свободный от примесей, выгоревший при очень высоких температурах, откладывался во влажной среде и сжимался под экстремальным давлением в течение миллионов лет.

Полученный материал представляет собой исключительное месторождение сланца, уникальные свойства которого способствуют тому, что STALITE является самым лучшим в мире высокопроизводительным легким заполнителем. В предгорьях Северной Каролины, к востоку от Шарлотты, Северная Каролина является единственным известным источником сланца, который используется в качестве сырья для вращающихся печей. Расширенный сланец, легкий заполнитель

Сланец по сравнению с глиной и сланцем Несколько видов сырья может быть расширен во вращающейся печи для производства конструкционных легких заполнителей. Эти материалы могут быть классифицированы как глины, сланцы и сланцы. Основное различие между этими тремя классификациями материалов заключается в их прочности, плотности и абсорбции. Глины и сланцы от природы мягче и менее плотны, чем сланец. После обработки во вращающейся печи глины и сланцы имеют 24-часовую абсорбцию от 15% до 30% (по сравнению с 6% в течение 9 часов).0003 СТАЛИТ ). Во время смешивания или перекачивания бетона абсорбция глины и сланца может достигать 50 % (по сравнению с 9 % для STALITE ). Благодаря более высокой прочности материала сланцевого заполнителя STALITE можно получить более прочный бетон с меньшим содержанием цемента, что позволяет получать более экономичные бетонные смеси. НАЧАТЬ СИЛЬНЕЕ = ЗАКОНЧИТЬ СИЛЬНЕЕ.

Глины и сланцы от природы мягче и менее плотны, чем сланец. После обработки во вращающейся печи глины и сланцы имеют 24-часовую абсорбцию от 15% до 30% (по сравнению с 6% в течение 9 часов).0003 СТАЛИТ ). Во время смешивания или перекачивания бетона абсорбция глины и сланца может достигать 50 % (по сравнению с 9 % для STALITE ). Благодаря более высокой прочности материала сланцевого заполнителя STALITE можно получить более прочный бетон с меньшим содержанием цемента, что позволяет получать более экономичные бетонные смеси. НАЧАТЬ СИЛЬНЕЕ = ЗАКОНЧИТЬ СИЛЬНЕЕ.

Сырье, добываемое STALITE , представляет собой аргиллитовый сланец, расположенный в геологической области, известной как формация Тиллери. Это тонкослоистый мелкозернистый алевролит серого цвета, сложенный обломками обломочных (перенесенных) пород. Формация Тиллери представляет собой сложную систему, которую необходимо выборочно разрабатывать, чтобы отделить желаемый продукт от нежелательного для производства высококачественного расширенного сланцевого заполнителя.

Геологическая история формации Тиллери началась 550 миллионов лет назад в кембрийский период, примерно за 330 миллионов лет до появления динозавров. Обломки породы вулканического пепла отлагались в водной среде (седиментация) и позже затвердевали в твердую породу (литификация). Последующее захоронение и тектоническое давление затем изменили (метаморфизировали) породу в аргиллитовый сланец. Наряду с отложением вулканического пепла происходили случайные пепловые (мусорные) потоки или гравитационные грязевые потоки в тот же бассейн отложений. В системе образовались дополнительные слои, состоящие из вулканического туфа с высоким содержанием кальцита. Последующие миллионы лет геологических сил заставили чередующиеся слои материала сгибаться и разламываться, вызывая беспорядок в когда-то упорядоченной многослойной системе. Наряду с этим нарушением пришли интрузии диабазовых даек триасово-юрского возраста (около 180-220 млн лет назад), которые вызвали дополнительные скальные структуры вертикального внедрения, что еще больше усложнило систему.

Известняковый туф препятствует процессу вспучивания при производстве легких заполнителей. При температуре 2000 градусов по Фаренгейту (1000 градусов по Цельсию) кальцит просто кальцинируется. При высоких температурах свыше 2200 градусов F (1200 градусов C) диабазовая порода (удельный вес 3,0) плавится до стекловидного типа породы без изменения удельного веса. Поскольку этот высокий удельный вес создает хаос в желаемом легком материале с удельным весом, его следует полностью избегать. Единственный способ избежать этого материала — это процесс выборочной добычи. Обширное колонковое бурение должно выполняться вместе с микроскопическим, химическим и лабораторным испытанием вздутия керна, чтобы «картировать» подповерхностный материал и идентифицировать желательный и нежелательный заполнитель. Затем необходимо использовать компьютерное программное обеспечение для определения высококачественных поперечных сечений желательных и нежелательных зон горных пород. Компьютерное программное обеспечение для майнинга затем можно использовать для разработки последовательности выборочной добычи. Современная установка фракционирования с управляемыми радиальными укладчиками и системами подачи затем измельчает высококачественный вздутый материал до оптимального размера для обработки и отделяет его для транспортировки в силос для хранения сырого корма.

Современная установка фракционирования с управляемыми радиальными укладчиками и системами подачи затем измельчает высококачественный вздутый материал до оптимального размера для обработки и отделяет его для транспортировки в силос для хранения сырого корма.

STALITE использует процесс трехмерного картирования в качестве руководства для выборочной добычи сланца, который лучше всего подходит для производства STALITE . Расположение карьера позволяет эффективно транспортировать необработанный сланец непосредственно во вращающиеся печи. STALITE имеет подтвержденные запасы сырья для удовлетворения наших потребностей в 21 веке.

После взрывных работ карьерные погрузчики используются для загрузки взорванных пород в самосвалы. Самосвалы перемещают камни из карьера в первичную дробилку на обогатительной фабрике. Первичная дробилка разбивает большие камни из карьера на более мелкие куски. Первичная дробилка может дробить от 300 до 2000 тонн в час. Когда камни проходят через дробилки, они перемещаются по обогатительной фабрике на ленточных конвейерах.

Когда камни проходят через дробилки, они перемещаются по обогатительной фабрике на ленточных конвейерах.

После дробления горные породы дробятся до более мелких размеров и проходят процесс просеивания. Используя сита различных размеров, дробленую породу можно разделить по размеру. Некоторые экраны больше и пропускают более крупные камни. Процесс STALITE требует дробления и просеивания камней несколько раз, прежде чем они будут помещены в штабель с другими камнями того же размера.

Горнодобывающая промышленность

Транспортировка

Дробление

ПОДРОБНЫЙ ОБЗОР Горнодобывающая промышленность После измельчения до оптимального для обработки размера необработанный сланец подается в запатентованный подогреватель компании STALITE . Подогреватель кондиционирует породу перед подачей во вращающуюся печь. Предварительный нагреватель медленно нагревает породу, когда она поступает в печь. Топливом для печи служит уголь, который измельчается и задувается в печь. В печи сланец нагревается примерно до 2200 градусов по Фаренгейту. Когда сланец приближается к этой температуре, он становится почти расплавленным, как лава. В этом расплавленном состоянии порода достаточно пластична, чтобы позволить газам выделяться, образуя небольшие несвязанные пустоты, равномерно распределенные по всей ее массе. Затем вспученная порода попадает в охладитель, где охлаждается воздухом. Когда расширенный шифер охлаждается, ячейки остаются, учитывая его малый удельный вес.

Топливом для печи служит уголь, который измельчается и задувается в печь. В печи сланец нагревается примерно до 2200 градусов по Фаренгейту. Когда сланец приближается к этой температуре, он становится почти расплавленным, как лава. В этом расплавленном состоянии порода достаточно пластична, чтобы позволить газам выделяться, образуя небольшие несвязанные пустоты, равномерно распределенные по всей ее массе. Затем вспученная порода попадает в охладитель, где охлаждается воздухом. Когда расширенный шифер охлаждается, ячейки остаются, учитывая его малый удельный вес.

Роторная печь

Расширение Rock

Процесс производства роторной печи 98 9003 9003 9003 9003 9003 9003 9003 9003 9003 9003 9003 9003 9003 9003 9003 9003 9003 9003 9003 9003 9003 9003 9003 9003 9003 9003 9003 9003 9003 9003 9003 . производится вращающимся печным способом. В данном обсуждении описывается один конкретный завод по производству легких заполнителей. Другие технологические установки с вращающимися печами аналогичны, но могут иметь отличия от описанного здесь процесса.

производится вращающимся печным способом. В данном обсуждении описывается один конкретный завод по производству легких заполнителей. Другие технологические установки с вращающимися печами аналогичны, но могут иметь отличия от описанного здесь процесса.

Вращающаяся печь представляет собой длинную трубу, которая вращается на больших подшипниках. Печь футерована теплоизоляционными и огнеупорными материалами. Необработанный сланец подается из бункеров для хранения в запатентованные предварительные нагреватели, которые позволяют породе нагреваться с умеренной скоростью. Затем он поступает в верхний конец печи, где медленно вращается и движется к «зоне обжига» возле нижнего конца печи. В «зоне горения» температура достигает 2200 градусов по Фаренгейту (1200 градусов по Цельсию).

STALITE использует в качестве источников тепла уголь с высоким содержанием BTU, малосернистый уголь и природный газ. Одни предприятия по производству легких заполнителей используют только природный газ, другие дополняют эти традиционные источники энергии за счет сжигания опасных отходов. В «зоне горения» вращающейся печи сланец становится достаточно пластичным, чтобы позволить расширяющимся газам образовывать массу мелких, не связанных между собой ячеек. Когда расширенный сланец остывает, эти ячейки остаются, что придает заполнителю его малый удельный вес и низкое поглощение. Расширенный материал, называемый в этот момент клинкером, покидает нижний конец печи и поступает в систему принудительного воздушного охлаждения. Этот процесс охлаждения снижает вероятность кристаллизации заполнителя, как это может произойти в системах с водяным охлаждением, где очень горячий вспененный материал сбрасывается непосредственно в яму, заполненную холодной водой.

В «зоне горения» вращающейся печи сланец становится достаточно пластичным, чтобы позволить расширяющимся газам образовывать массу мелких, не связанных между собой ячеек. Когда расширенный сланец остывает, эти ячейки остаются, что придает заполнителю его малый удельный вес и низкое поглощение. Расширенный материал, называемый в этот момент клинкером, покидает нижний конец печи и поступает в систему принудительного воздушного охлаждения. Этот процесс охлаждения снижает вероятность кристаллизации заполнителя, как это может произойти в системах с водяным охлаждением, где очень горячий вспененный материал сбрасывается непосредственно в яму, заполненную холодной водой.

Склады угля с низким содержанием серы

Из охладителя клинкер транспортируется в зону классификации. Здесь материал измельчается и просеивается на фракции различного размера. Эти фракции разного размера хранятся отдельно до тех пор, пока с помощью автоматически управляемой системы смешивания не будут получены определенные градации для различных применений. После смешивания фактическое содержание влаги автоматически регулируется до заданного уровня.

После смешивания фактическое содержание влаги автоматически регулируется до заданного уровня.

Вспененный сланцевый заполнитель затем проверяется на надлежащую градацию, содержание влаги, удельный вес и удельный вес. После завершения испытаний вспененный сланцевый заполнитель хранится или транспортируется непосредственно в грузовики или железнодорожные вагоны для отправки.

Перед погрузкой грузовики и вагоны должны быть проверены на чистоту и при необходимости вымыты. При загрузке материала из силосов или складов тщательно соблюдается определенная процедура, чтобы обеспечить сохранение консистенции материала. Жесткая программа контроля качества и испытаний подтверждает соответствие указанным требованиям заказчика.

Сталит Производственная сортировка Охлажденный расширенный сланец транспортируется в зону классификации. Там он измельчается и просеивается на фракции разного размера. После измельчения фракции разного размера хранятся в отдельных силосах до тех пор, пока они не будут смешаны в смеси стандартной или индивидуальной градации.

Автоматическая система смешивания STALITE точно производит смеси, отвечающие самым строгим требованиям наших клиентов.

Содержание влаги регулируется до заданного уровня. Затем мы проверяем заполнитель на содержание влаги, удельный вес, удельный вес и классификацию перед отправкой.

Высококачественный легкий конструкционный бетон с высокими эксплуатационными характеристиками необходим в современном высокотехнологичном строительстве. Вот примеры STALITE’s градации 3/4″, 1/2″, 3/8″.

Stalite Производство ХранениеПосле завершения испытаний STALITE хранится или транспортируется непосредственно в грузовики или железнодорожные вагоны для отгрузки. Для сведения к минимуму расслоения во время хранения используются две проверенные процедуры:

1.) Мелкозернистые фракции хранятся в небольших силосах с уникальной системой подачи по периметру, разработанной STALITE для сведения к минимуму расслоения.

2.) Грубые сорта хранятся в низкоуровневых складских штабелях, оснащенных системой контроля влажности. Вместительные контролируемые складские помещения позволяют компании осуществлять своевременную доставку.

Экологичность – STALITE использует в качестве источника тепла уголь с высоким содержанием BTU и низким содержанием серы. Летучая зола и пуццолан STALITE собираются в высокоэффективных рукавных фильтрах, поставляемых корпорацией StaClean. STALITE использует системы распыления известкового шлама и щелочи для постоянного удаления CO2 и других газов из наших воздушных потоков.

Эти продукты продаются и перерабатываются производителями бетонных изделий в качестве дополнительных вяжущих материалов. STALITE использует самые современные мониторы контролируемых выбросов (CEM) и постоянно контролируется Департаментом качества окружающей среды Северной Каролины.

обратно наверх

Плотность керамзита — объемная, истинная и специфическая

Керамзит в настоящее время является самым популярным экологически чистым утеплителем. Этот строительный материал отличается небольшой массой и ячеистой структурой. Плотность керамзита, как правило, имеет относительно низкие значения. Но примечательно, что одной из важнейших его характеристик является насыпная плотность керамзита. Ведь эта особенность материала позволяет в дальнейшем правильно подобрать фракцию. А для полных качественных характеристик керамзита как раз необходимо учитывать размер фракций, объем и удельный вес этого материала.

Этот строительный материал отличается небольшой массой и ячеистой структурой. Плотность керамзита, как правило, имеет относительно низкие значения. Но примечательно, что одной из важнейших его характеристик является насыпная плотность керамзита. Ведь эта особенность материала позволяет в дальнейшем правильно подобрать фракцию. А для полных качественных характеристик керамзита как раз необходимо учитывать размер фракций, объем и удельный вес этого материала.

Содержимое:

- Получение керамзита

- Фракции керамзита

- Объемная плотность и марки

- Истинный и удельный вес

Получение керамзита

Керамзит получают в процессе обжига специализированной глины. Изначально это сырье проходит всю необходимую обработку, а затем подвергается резкому термическому воздействию. Примерно за 20-40 минут температура поднимается с 1050 градусов до 1300 градусов.

Благодаря этому сырье набухает и приобретает новую структуру – ячеистую или, другими словами, пористую. При этом поверхность самих гранул оплавляется, в результате чего получается практически идеальная герметичная оболочка. Именно поэтому гранулы обладают такой высокой прочностью и становятся гораздо менее восприимчивыми к механическим воздействиям.

При этом поверхность самих гранул оплавляется, в результате чего получается практически идеальная герметичная оболочка. Именно поэтому гранулы обладают такой высокой прочностью и становятся гораздо менее восприимчивыми к механическим воздействиям.

Фракции керамзита

Несмотря на то, что плотность рассматриваемого материала достаточно мала, механическая прочность здесь достаточно высока. Благодаря особой структуре гранул керамзит способен выдерживать высокие нагрузки и защищает от разрушения многочисленные виды объектов. А размер самих гранул позволяет выделить такие виды этого сырья:

- Керамзитовый гравий;

- Керамзитовый песок;

- Керамзитовый щебень.

Песок керамзитовый характеризуется размером фракции 0-5 мм. Гравий, как правило, бывает следующих фракций: от 5 до 10, от 10 до 20 мм, от 20 до 40 мм.

Что касается последнего пункта, керамзитовый заполнитель имеет фракцию 5-40 мм. Его получают дроблением гравия на мелкие частицы. Наиболее популярна фракция керамзитового щебня от 0 до 10 мм. Распространенное название такого гравия – дробленый керамзит.

Наиболее популярна фракция керамзитового щебня от 0 до 10 мм. Распространенное название такого гравия – дробленый керамзит.

Существует несколько специальных режимов обработки глины. Именно благодаря этим режимам удается добиться необходимой плотности керамзитобетона:

- Пластик,

- Влажный,

- Сухой,

- Порошковая пластмасса.

Насыпная плотность и марки

Как было сказано выше, одной из важнейших характеристик керамзита является плотность (кг/м3). Кроме того, это насыпная плотность. Качество керамзита, как одного из наиболее распространенных теплоизоляторов, определяет также объем зерен, пористость и насыпную плотность. Плотность керамзитового гравия варьируется в зависимости от конкретной марки. Но в целом принимает показатели от 250 до 800 кг/м3.

Так, если насыпная плотность керамзитового гравия имеет показатель менее 250 кг/м3, его марка М250. Керамзит насыпным весом 250-300 кг/м3 имеет марку М300. А керамзит плотностью 300-350 кг/м3 – М350. Далее по аналогии. Но стоит учесть, что после марки М450 марка насыпной плотности увеличивается на 100. Например, М500, М600 и М700.

А керамзит плотностью 300-350 кг/м3 – М350. Далее по аналогии. Но стоит учесть, что после марки М450 марка насыпной плотности увеличивается на 100. Например, М500, М600 и М700.

Предельные значения марок, связанные с насыпной плотностью, также установлены ГОСТ 9757-90. Самая мелкая марка керамзитового гравия и щебня – М250. Максимальная марка М600. Хотя по согласованию с заказчиком допустимы и более высокие значения. Керамзитовый песок имеет несколько иные показатели – от М500 до М1000. Стоит учитывать, что минимальные характеристики носят справочный характер, а максимальные обязательны. Таким образом, становится понятно, что чем легче керамзит, тем лучше его качественные показатели (разумеется, при сравнении материала одной фракции).

Истинный и удельный вес

При различных расчетах важно иметь в виду два вида плотности керамзита: удельный и истинный.

Удельный вес керамзита, во-первых, переменная величина. Это зависит от конкретного вида рассматриваемого материала.

Всего установлено семь значений: до 250 кг/м3 – марка 250, от 250 до 300 кг/м3 – марка 300, аналогично – марки 350, 400, 450, 500, 600. Марки 700 и 800 не выпускаются для широкой продажи и производятся только при согласовании с потребителем. Истинная плотность (истинный объемный вес) больше насыпной плотности в 1,5-2 раза. Данный параметр характеризует плотность материала без учета промежутков между гранулами или осколками материала;

Всего установлено семь значений: до 250 кг/м3 – марка 250, от 250 до 300 кг/м3 – марка 300, аналогично – марки 350, 400, 450, 500, 600. Марки 700 и 800 не выпускаются для широкой продажи и производятся только при согласовании с потребителем. Истинная плотность (истинный объемный вес) больше насыпной плотности в 1,5-2 раза. Данный параметр характеризует плотность материала без учета промежутков между гранулами или осколками материала;