Устройство и схемы подкрановых путей

Категория:

Выбор кранов

Публикация:

Устройство и схемы подкрановых путей

Читать далее:

Устройство и схемы подкрановых путей

Перед устройством полотна подкрановых путей рекомендуется закончить все земляные работы и сделать вводы водопровода, канализации, газа и других коммуникаций. Необходимо спланировать площадку, обеспечив отвод ливневых вод.

При засыпке пазух необходимо внимательно следить за тем, чтобы в них не было снега и льда, а грунт для засыпки использовался только талый; в дальнейшем его нужно хорошо утрамбовать, чтобы избежать просадок пути и падения крана.

Для устройства оснований кранов с грузовым моментом до 80 тм достаточно устройства грунтового основания, выравненного песчаной подстилкой. Песчаная подсыпка дешевле щебеночной в 7—8 раз и обеспечивает нормальные условия работы крана на срок до года. На кранах с грузовым моментом свыше 80 тм в качестве балласта рекомендуется применять щебень крупностью 25—70 мм.

Рекламные предложения на основе ваших интересов:

Шпалы, в зависимости от типа крана, укладываются на балластный слой на расстоянии 25—45 см друг от друга. Шпалы должны быть сосновые, ошкуренные и антисептированные. В настоящее время широкое распространение получают железобетонные шпалы. При раскладке шпал следует пользоваться специальными клещами или тросовыми петлями.

Расстояние между осями рельс должно быть равно ширине колеи крана с максимально возможным допуском -f-5 мм. Рельсы должны быть уложены параллельно оси подкранового пути. К шпалам следует пришить одну нитку рельсов, а затем по шаблону вторую. Непараллельность рельс вызывает перегрузку механизма передвижения крана и чрезмерный износ ходовых колес.

При укладке рельсов не следует допускать образования «змейки» (расположение рельсов не по одной прямой). В противном случае при движении возможна качка крана. Костыли следует забивать так, чтобы они прижимали рельсы, а не только удерживали их от поперечных перемещений. Чтобы предотвратить воможность расколки шпал, не следует располагать костыли на одной прямой.

Стыковать рельсы следует посредством накладок, которые притягиваются к рельсам болтами. Накладки должны соответствовать типам рельсов. Стык должен, как и в железнодорожных путях, располагаться м^ежду шпалами, сближенными до 15—20 см.

Горизонтальность пути необходимо проверять уровнем или нивелиром. После окончания работ по устройству пути его необходимо обкатать. Для этого по пути несколько раз перемещают башенный кран в обе стороны. После обкатки выверяют и подбивают просевшие шпалы. По условиям техническим и техники безопасности допустимый продольный и поперечный уклоны пути не должны превышать 0,005. На концах пути следует устанавливать упоры для выключения ограничителей передвижения, чтобы кран остановился не ближе, чем на 1 м от тупика.

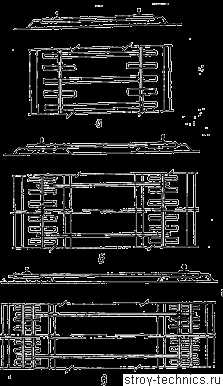

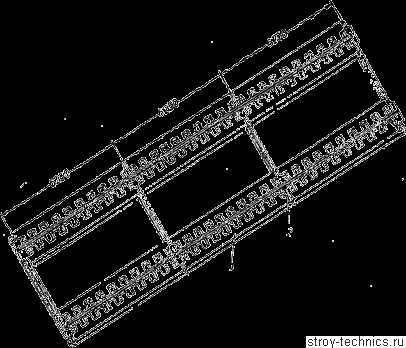

Схемы устройства подкрановых путей для различных типов кранов приведены на рис. 87. Техническая характеристика их приведена в табл. 20.

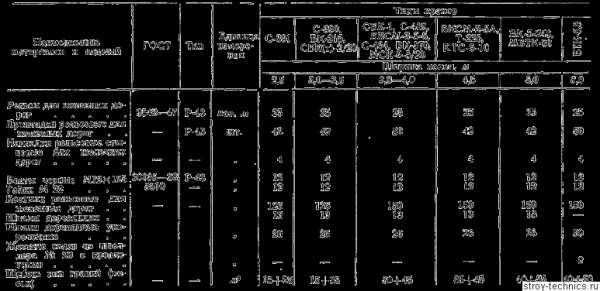

Количество потребных материалов и изделий, применяемых для сооружения одного звена подкранового пути (длина 12,5 м), приведено в табл. 21.

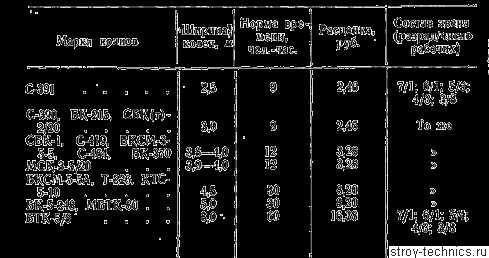

Нормы времени и расценки на устройство и разборку одного звена покра-нового пути и рекомендуемый состав звена рабочих приведены в табл. 22 и 23.

Новые решения подкрановых путей

Рис. 87. Схемы устройства подкрановых путей для башенных кранов: а—с грузовым моментом до 60 тонна-метров; б—с грузовым моментом до 100 тонна-метров; в—для тяжелых монтажных и козловых кранов.

Устройство подкрановых рельсовых путей для башенных кранов требует значительного времени и средств. Подкрановые пути составляют около 25% стоимости машино-смены башенного крана на объекте.

Существующие конструкции подкрановых путей на деревянных шпалах не только требуют больших затрат времени и ручного труда, расхода материалов, используемых обычно однократно, но и не обеспечивают необходимой точности укладки и нормальной работы отдельных узлов, а также устойчивости крана в процессе работы.

Отдельными строительными и проектными организациями с целью устранения этих недостатков существующих подкрановых путей разработаны конструкции инвентарных железобетонных подкрановых путей, обеспечивающих срок службы их от 30 до 40 лет.

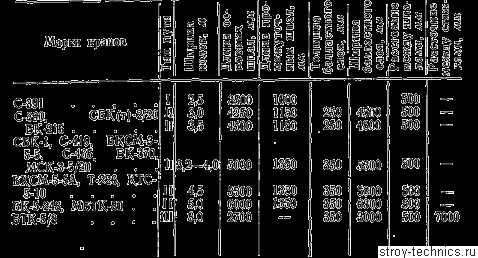

Таблица 20

Характеристика подкрановых путей башенных кранов

Инвентарные железобетонные пути. Одно звено таких путей состоит из двух железобетонных шпалолежней длиной по 9,25 м каждый, которые укладываются параллельно по ширине пути башенного крана.

Рис. 88. Конструкция шпалолежня (предложение инж. Шептицкого Б. А.)

Конструкция шпалолежня (рис. 88) представляет собой монолитную балку с поперечными балочками длиной по 1,3 м каждая.

На верхней плоскости продольной балки к забетонированным в ней закладным деталям электросваркой крепится стальная полоса 70X40 мм, которая заменяет рельс.

Материалы и изделия, применяемые для сооружения одного звена подкранового пути (длина 12,5 м).

Таблица 21

Примечание. Для крана С-391 рельс узкой колеи Р-15-18 ГОСТ 6368-52 накладки и костыли применяются в соответствии с требованием железной дороги узкой колеи.

Таблица 22

Нормы времени и расценки на устройство одного звена подкранового пути длиной 12,5 м

Таблица 23

Нормы времени и расценки на разборку одного звена подкрановых путей длиной 12,5 м

Для кранов с шириной колеи 3,8, 4,0, 4,5 и 5,0 м нормы времени и расценки приняты Главмосстроем. Ю. Н. Быкова «Скоростная перебазировка

башенных кранов», Госстройиздат, М.. 1958.

По остальным кранам нормы времени и расценки определены интерполяцией.

Шпалолежни по ширине крепятся между собой трубчатыми стяжками. Каждая стяжка имеет болт с двухсторонней резьбой для регулирования ширины колеи.

Вес одного шпалолежня составляет 3480 кг.

Перед укладкой шпалолеж-ней основание, на котором они должны быть расположены, необходимо тщательно укатать или утрамбовать.

Шпалолежни погружают на автомашину и укладывают автокраном при помощи траверсы.

Применение инвентарных подкрановых путей в условиях поточного метода жилищного строительства в значительной степени сократит время на разборку, перевозку и устройство подкрановых путей.

Основанием подкрановых путей является напряженно-армированный железобетонный блок.

Блок (рис. 89) представляет собой железобетонные шпалы, соединенные между собой монолитно-краевыми элементами. Краевые элементы подвергаются предварительному напряжению, что обеспечивает трещиностойкость конструкций.

Рис. 89. Конструкция блока подкранового пути (Главленинградстроя).

Блок изготовляется длиной 12,5 и шириной 1,2 м и имеет прямоугольные сквозные окна размером 0,25×0,8 м. При наличии окон можно устанавливать реечные или автомобильные домкраты во время рихтовки или под-штопки путей. Окна одновременно уменьшают вес блока.

Блок вместе с рельсом весит 4,3 г и является достаточно транспортабельным и удобомонтируемым.

Блоки изготовляются в двух вариантах.

Рис. 90. Схема инвентарного подкранового пути:

1—продольная рама; 2—поперечная балка.

По первому варианту рельсы крепятся к блоку специальными лапками и болтами диаметром 20 мм, поэтому смену болтов можно производить сверху, не подкапывая блок и не разбирая рельсовый путь. Рельсы опираются на шпалы посредством металлических закладных крепленых деталей. Крепление предусматривает применение рельсов типа Р-43, Р-50, при этом меняются только размеры прижимных лапок. По второму варианту крепление рельса к блоку жесткое и осуществляется анкерными «усами» из полосовой стали, приваренными к основанию рельса специальными электродами.

Анкерные «усы» заделываются в бетон во время бетонирования блока. Такая конструкция может работать, как единое целое, — железобетонный блок и рельс.

Блоки запроектированы для укладки на песчаный или щебеночный балласт. Хорошая посадка инвентарного блока на балласт затрудняет боковой угон верхнего строения пути. Возникает возможность уменьшить размеры балластного слоя. Увеличенная сопротивляемость сдвигу в поперечном направлении устраняет необходимость применения связей. В случае тяжелого режима работы крана и на слабом основании поперечная связь может быть легко осуществлена.

Нижняя постель блока должна быть шероховатой.

Шероховатость создается засыпкой поверхности незатвердевшего бетона слоем щебня крупностю не выше 10 мм.

Схема инвентарного подкранового пути приведена на рис. 90.

Рекламные предложения:

Категория: — Выбор кранов

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Крановые пути башенных кранов

Категория:

Эксплуатация кранов

Публикация:

Крановые пути башенных кранов

Читать далее:

Крановые пути башенных кранов

Устройство путей. Крановый путь представляет собой спланированную площадку, на которой уложены рельсы для перемещения по ним крана при работе.

Крановый путь имеет нижнее и верхнее строение.

Нижнее строение пути включает в себя спрофилированное земляное полотно с продольным уклоном 0,002…0,004 и поперечным 0,008…0,0]0. В хорошо дренирующих и скальных породах земляное полотно допускается выполнять горизонтальным. На стороне пути, удаленной от здания, устраивают продольную канавку-водоотвод 2. В случае большой ширины колеи (более 4 м) устраивают вторую канавку-водоотвод посередине между рельсами.

Рекламные предложения на основе ваших интересов:

Балластную призму насыпают из крупно- и среднезернистого песка, шлака, щебня или гравия с откосами боковых сторон 1:1,5. При колее более 4 м устраивают раздельные призмы под каждый рельс.

При устройстве путей в районах с повышенными ветровыми нагрузками (IV-VII ветровые районы СССР) боковые стороны балластной призмы из песка или шлака укрепляют подпорной стенкой либо обкладывают невыветривающимся материалом.

Для крановых путей применяют железнодорожные шпалы либо полушпалы 3, 4 1-го и 2-го сортов. Шпалы (полушпалы) изготовляют из древесины сосны, ели, пихты, лиственницы, кедра или березы с пропиткой антисептиками.

Для облегчения разборки путей зимой рекомендуют укладывать под шпалы многослойные прокладки, смазывать шпалы смазками ГОИ-54и, ЦИАТИМ-201, ЦИАТИМ-202 или пропитывать деревянные шпалы жидкостью ГКЖ-94.

Тип рельса и расстояние между шпалами выбирают в зависимости от нагрузки на колесо, числа колес в ходовой тележке, расстояния между ними и вида грунта.

Для крановых путей применяют рельсы Р-38, Р-43, Р-50, Р-65 и Р-70 длиной по 12,5 м, новые или бывшие в эксплуатации (старогодные). При использовании старогодных рельсов износ головки не должен превышать по высоте Ai=7 мм (для Р-65 и Р-70 -9 мм), по ширине Ь\ = = 10… 13 мм.

Рельсы крепят к шпалам путевыми шурупами с прижимами 8 или костылями. Допускается укладывать и железнодорожные подкладки с уклоном внутрь колеи. Для того чтобы избежать угона (сдвига) одного рельса относительно другого, применяют стандартные железнодорожные накладки 9 с креплением их болтами и пружинными шайбами. Стыки рельсов располагаются между шпалами. Допускается смещение соседних стыков у параллельных рельсов друг относительно друга.

Параллельные рельсы для обеспечения постоянства колеи соединяют металлическими стяжками 2 по длине путей с шагом 6,25 м.

На концах кранового пути устанавливают тупиковые упоры (тупики). При аварийном наезде крана на тупиковый упор происходит перемещение ролика относительно клина с защемлением упора на рельсе, что обеспечивает безопасную остановку крана.

Во избежание наезда крана на тупики перед ними устанавливают выключающие линейки, на которые наезжают концевые выключатели механизма передвижения крана. Расположение выключающих линеек подбирают так, чтобы расстояние между буферами ходовых тележек (в момент остановки крана) и тупиками, а также между тупиками и концами рельсов было бы не меньше полного пути торможения, указанного в паспорте крана. Выключающие линейки окрашивают в яркий цвет, хорошо различимый машинистом из кабины.

Рис. 1. Элементы кранового пути:

1 — рельс, 2 — стяжка. 3.4 — полушпальг 5 — прокладка, 7 — подкладка, 8 — прижим, 9 — накладка, 10 — амортизатор, 11 — ролик, 12 — клин

Во избежание быстрого износа подводящего кабеля вдоль кранового пути планируют грунт или устанавливают специальный лоток.

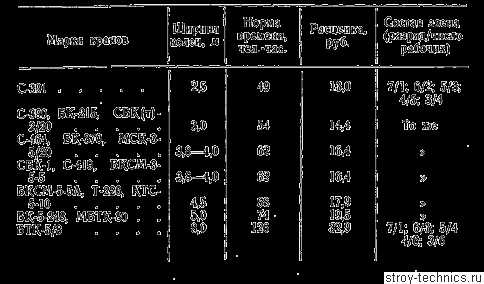

Облегчение и ускорение устройства и перевозки крановых путей достигается при использовании инвентарных рельсовых путей (рис. 117, а…д) с деревянными полушпалами, из деревометадлических секций с железобетонными балками (шпалами или шпадорамами).

Основное отличие от этих секций друг от друга заключается в том, что концы шпал у деревометадлических путей связаны между собой швеллерами. Это создает большую жесткость секциям и облегчает их перевозку и укладку.

Инвентарные секции с железобетонными балками рассчитаны на эксплуатацию кранов с двухколесными тележками с нагрузкой на колесо до 300 кН. При наличии железобетонных балок толщина балластной призмы может быть уменьшена до 100, 150 и 200 мм при нагрузках на колесо соответственно 150, 200 и 300 кП Наибольшей жесткостью обладают шпа-лорамы, у которых концы желе зобетонных шпал соединены железобетонными бобышками.

Укладка путей. Пути укладывают до завоза крана на строительную площадку. Пути с нагрузкой на колесо до 280…300 кН устраивают в соответствии с «Инструкцией по устройству, эксплуатации и перебазированию рельсовых путей строительных башенных кранов» Госстроя СССР СН 78-79. При нагрузке на колесо более 280…300 кН пути устраивают по указаниям, изложенным в Инструкции по эксплуатации крана.

Длина укладываемых путей зависит от размеров возводимого здания. При укладке путей (рис. 118, а, б) во избежание зашемления людей между краном и зданием обеспечивают минимально безопасное расстояние А (не менее 1 м) между выступающими частями крана и ограждающими конструкциями (балконами) здания на высоте h до 2 м от уровня рельсов.

Расположение крановых путей зависит от конструкции крана: для кранов с неповоротной башней пути могут располагаться ближе к зданию, чем для кранов с поворотной башней, которые имеют значительный радиус вращения поворотной платформы.

При укладке шпал их концы с внешней стороны колеи должны быть выровнены по шнуру.

При устройстве пути не допускается укладывать рельсы разных типов, а также рельсы, имеющие трещины.

Рис. 2. Инвентарные крановые пути;

а – с деревянными полушпалами, б — деревометаллические, с железобетонными шпалорамами

Рис. 3. Расположение крановых путей для кранов с неповоротной (а) и поворотной (б) башнями

Нельзя крепить рельсы шурупами без прижимов, забивать шурупы и болты молотком.

На концах пути устанавливают тупиковые упоры таким образом, чтобы буферная часть крана касалась амортизаторов обоих тупиков одновременно.

После укладки крановые пути обкатывают краном без груза 10… 15 раз и с максимальным грузом 5… 10 раз с последующей подбивкой балласта на просевших участках пути.

Продольный и поперечный уклоны кранового пути не должны превышать; при укладке — 0,004, а при эксплуатации — 0,010. Не допускается складирование строительных материалов, размещение временных сооружений и оборудования на путях проезда автотранспорта.

Инвентарные пути устраивают гак же, как и обычные крановые пути.

Для завоза крана устраивают въезды (выезды) на рельсовые пути. Если кран намечается завозить с торца путей, то следят за тем, чтобы уровни подъездного пути и земляного полотна между рельсами примерно совпадали. При заезде крана сбоку под колеса подкатных тележек укладывают деревянные щиты 1, 2 в месте переезда через рельсы. Поскольку при заезде крана его ходовая часть поворачивается примерно под углом 45° к направлению движения тягача, деревянные щиты смещают один относительно другого. В местах въезда крана и транспортных средств на щиты или непосредственно на крановые пути на шпалы подсыпают песок.

Заземление. Для заземления крана рельсы кранового пути соединяют с искусственными или естественными заземляющими устройствами, которые состоят из искусственных или естественных заземлителей (имеющих соединение с землей) и стальных проводников и перемычек, связывающих заземлители с рельсами.

Очаг заземления состоит из трех стержней-заземлителей V, расположенных по треугольнику или прямой линии. В качестве заземлителей используют существующие металлоконструкции, трубопроводы (соединенные с землей), инвентарные заземлители ПЭС-15, ввинчиваемые в землю, или искусственные заземлители, а также стальные трубы диаметром 50…75 мм, уголки 50(Х)50, 60(Х)60 мм, стержни диаметром 16…20 мм и длиной 2…3 м. Не допускается для этой цели использовать чугунные трубопроводы с горючими жидкостями и газами, временные трубопроводы.

Заземлители забивают в предварительно вырытые траншеи глубиной 300…500 мм. Рельсы соединяют с за землителями двумя проводниками из прутков диаметром 6…9 мм или полосы не менее 4 мм с сечением площадью не менее 48 мм2.

Рис. 4. Способы размотки каната с катушки (а, б) и из бухты (в)

При изолированной нейтрали пути подсоединяют к заземляющему контуру или устраивают очаг заземления. После устройства заземления проверяют сопротивление растеканию ока заземляющей системы, при глухозлземлеппои нейтрали и 4 Ом при изолированной. При большем сопротивлении увеличивают число заземлителей. Сопротивление измеряют приборами МС-0,7; МС-08 или амперметром М-416. Результаты проверки занося в акт сдачи кранового пути.

—

Крановый путь должен отвечать требованиям «Технического описания и инструкции по эксплуатации крана», составленной на основании «Инструкции по устройству, эксплуатации и перебазированию крановых путей для строительных башенных кранов» СН 78—73.

Инструкция СН 78—73 содержит требования к путям для башенных кранов с давлением на ходовое колесо до 28 тс. При специфических условиях эксплуатации для кранов с давлением на ходовое колесо до 28 тс и при давлении более 28 тс в обычных условиях крановые пути сооружают по специальному проекту.

К специфическим условиям эксплуатации кранов относятся: установка кранов непосредственно на конструкциях строящихся зданий и сооружений; местности, имеющей карстовые явления; косогорах с поперечным уклоном более 1 : 10; криволинейных участках пути; в условиях Крайнего Севера при устройстве путей на снежном основании.

Допускается применение рельсов более тяжелого типа для ходовых колес, рассчитанных на большую нагрузку, если расстояние между ребордами ходового колеса превышает ширину головки рельса не менее чем на 10 мм.

Крановые пути заземляют в соответствии с «Инструкцией по заземлению передвижных строительных механизмов и электрифицированного инструмента» (СН 35—58).

Тупиковые упоры устанавливают на обоих концах пути на расстоянии не менее 1500 мм от концов рельсов. Выключающие линейки размещают с таким расчетом, чтобы расстояние от крана после его остановки до тупика было не менее 1,5 м.

Крановый путь, оборудованный системой заземления, тупиковыми упорами и выключающими линейками, обкатывают 10—15 проходами крана без груза и 5—10 проходами с полной нагрузкой, после чего нивелируют. Размер колеи проверяют через каждые 6 м на всем протяжении кранового пути шаблоном.

Прямолинейность кранового пути проверяют натяжением струны. Допускается отклонение от прямолинейности кранового пути на длине 10 м: для кранов с жесткими ходовыми рамами —не более 20 мм; для кранов с балансирными ходовыми тележками — не более 50 мм. Допускаемые продольный и поперечный уклоны пути не более 0,004, допуск «а колею — 0,1%.

Перед началом эксплуатации башенного крана составляют акт сдачи кранового пути в эксплуатацию. При эксплуатации крановых путей ведут постоянное наблюдение за их состоянием.

Перед началом смены машинист крана удостоверяется в исправности пути. При ежесменной проверке осматривают рельсы, рельсовые скрепления, опорные элементы, балластные призмы, тупиковые упоры, выключающие линейки, заземление и водоотвод. Мастер или прораб проводит плановую проверку после каждых 20—24 смен работы крана и результаты проверки записывает в паспорт крана.

Горизонтальность кранового пути проверяют нивелированием не реже одного раза в месяц, в период оттаивания грунта через каждые 5—10 дней и каждый раз после ливневых дождей.

Не допускается эксплуатация крана на крановом пути при поперечном или продольном уклоне более 0,01; взаимном смещении торцов стыкуемых рельсов в плане и по высоте более 2 мм; упругой просадке рельсовых путей под колесом крана более 5 мм; если рельсы не прикреплены к полушпалам или прикреплены неполным количеством костылей или путевых шурупов; при поломке полушпал; отсутствии тупиковых упоров и выключающих линеек или неправильной их установки; неисправности заземления; следующих дефектах рельсов: трещины в головке, шейке, подошве, местах перехода шейки в головку или подошву, у болтовых отверстий; выколы головки и подошвы; провисшие концы, включая смятие на 5 мм и более; изношенная или подвергшаяся коррозии подошва или шейка более 4 мм; вертикальный износ головки рельса более 9 мм для рельсов Р43 и Р50, более 11 мм для рельса Р65; вмятины с забоинами более 4 мм; местный износ кромки подошвы от костылей более 5 мм.

Рекламные предложения:

Читать далее: Система планово-предупредительных ремонтов (ппр) кранов КБ

Категория: — Эксплуатация кранов

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Подкрановые пути башенных кранов

Категория:

Механизмы башенных кранов

Публикация:

Подкрановые пути башенных кранов

Читать далее:

Подкрановые пути башенных кранов

Рекомендаций по устройству, эксплуатации и.перебазированию подкрановых путей распространяются на строительные башенные краны с нагрузкой на ходовое колесо до 28 тс. При специфических условиях эксплуатации (установлении кранов непосредственно на конструкции строящихся зданий и сооружений, на местности, имеющей-карстовые включения, на косогорах с поперечным уклоном более, 1:10, криволинейных участках, условиях Крайнего Севера при устройстве путей на снежном основании) подкрановые пути должны сооружаться по индивидуальному проекту. При нагрузке на колесо свыше 28 тс подкрановые пути должны изготовляться по указаниям инструкций по эксплуатации каждого из таких кранов.

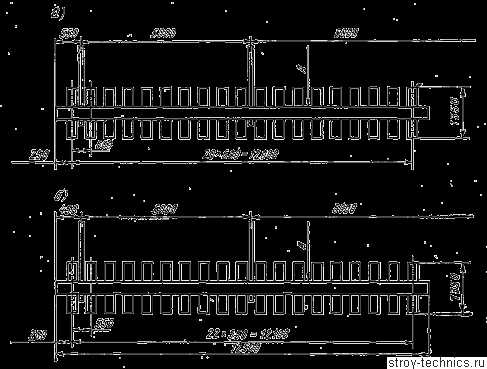

Подготовку площади и устройство подкрановых путей (рис. 4.12) для строительных башенных кранов надо производить применительно к ходовой части и соответствующего давления на колесо кранов.

В состав верхнего строения пути входят: балластный слой, опорные элементы, рельсы и рельсовые скрепления, тупиковые упоры, включающие линейки и элементы заземления. Шпалы для подкрановых путей должны применяться 1-го и 2-го сортов по ГОСТ 78 — 65 «Шпалы деревянные для железных дорог широкой колеи». Крепление рельсов к полушпалам должно осуществляться шурупами путёвыми по ГОСТ 809—71 с прижимами или костылями по ГОСТ 818—41.

Рекламные предложения на основе ваших интересов:

Рис. 4.12. Профиль подкранового пути на деревянных полушпалах при колее 4000 мм:

1 — полушпалы; 2 — рельсы; 3 — балластная призма; 4 — расстояние от оси первого рельса до выступающей части здания

Рис. 4.13. План подкранового пути на деревянных полушпалах с расположением металлических стяжек:

а — при равнодействующей давления на ходовое колесо от 15 до 22 тс; б —то же, от 22 до 28 тс; А — размер колеи

Кроме установки специальных подкладок, допускается установка железнодорожных подкладок по ГОСТ 12135—66 при условии расположения их уклоном внутрь подкранового пути. Для рельсовых стыков должны применяться: накладки рельсовые двухголовые для железных дорог широкой колеи по ГОСТ 4133—54, ГОСТ 19128—73, ГОСТ 8193—73; болты с шестигранной и уменьшенной головкой с направляющим подголовком по ГОСТ 11530—65; гайки шестигранные по ГОСТ 11532—65; шайбы пружинные и рельсовые скрепления для железных дорог широкой колеи по ГОСТ 7529—55, ГОСТ 8196—56.

План подкранового пути на деревянных полушпалах с металлическими стяжками приведен на рис. 4.13. Металлические стяжки прикрепляют к рельсам и укладывают по длине подкрановых путей с шагом 6 м. Допускаемые продольный и поперечный уклоны пути должны быть не более 0,004.

Рекламные предложения:

Читать далее: Техника безопасности при монтаже, демонтаже и перевозке башенных кранов

Категория: — Механизмы башенных кранов

Главная → Справочник → Статьи → Форум

stroy-technics.ru

|

|

|

Дата введения 1974-01-01 УТВЕРЖДЕНА Государственным комитетом Совета Министров СССР по делам строительства 25 мая 1973 г. и СОГЛАСОВАНА с Госгортехнадзором СССР ВНЕСЕНА ЦНИИОМТП Госстроя СССР ВЗАМЕН СН 78-67 «Инструкция по устройству, эксплуатации и перебазированию подкрановых путей для строительных башенных кранов» разработана Центральным научно-исследовательским и проектно-экспериментальным институтом организации, механизации и технической помощи строительству Госстроя СССР (ЦНИИОМТП). При составлении настоящей Инструкции была использована «Инструкция по устройству, эксплуатации и перевозке рельсовых путей для строительных башенных кранов» (СН 78-67), а также результаты научных исследований Промтрансниипроект, НИИ оснований и подземных сооружений и опыт эксплуатации подкрановых путей башенных кранов в строительных организациях. Редакторы — инж. Г.А.Котов (Госстрой СССР), инж. Ю.С.Ушаков (ЦНИИОМТП)

1.1. Настоящая Инструкция является обязательной при устройстве, эксплуатации и перебазировании подкрановых путей для строительных башенных кранов с давлением на ходовое колесо до 28 тс. При специфических условиях эксплуатации для кранов с давлением на ходовое колесо до 28 тс подкрановые пути должны сооружаться по специальному проекту.

1.2. Для кранов с давлением на ходовое колесо свыше 28 тс подкрановые пути должны изготовляться по указаниям, изложенным в инструкциях по эксплуатации этих кранов.

1.3. К специфическим условиям эксплуатации строительных башенных кранов относятся: установление кранов непосредственно на конструкциях строящихся зданий и сооружений; местности, имеющие карстовые явления; косогоры с поперечным уклоном более 1:10; криволинейные участки пути; условия Крайнего Севера при устройстве путей на снежном основании.

1.4. При разработке специального проекта, предусмотренного п.1.1., должны быть учтены требования и рекомендации Инструкции и изложены дополнительные данные, вытекающие из соответствующих условий, указанных в п.1.3.

1.5. Подготовку площадки и устройство подкрановых путей для строительных башенных кранов, типы которых не указаны в Инструкции, следует производить применительно к аналогичной ходовой части и соответствующему давлению на ходовое колесо кранов, приведенным в табл.1.

Таблица 1

1.6. Работы по устройству, эксплуатации и перебазированию подкрановых путей должны производиться с применением соответствующих средств механизации. Перечень машин, транспортных средств, приспособлений и инструмента, рекомендуемых для выполнения работ по устройству подкрановых путей для строительных башенных кранов, указан в приложении 1.

2. НИЖНЕЕ СТРОЕНИЕ ПУТИ2.1. В состав нижнего строения пути входят земляное полотно и водоотвод.

2.2. Земляное полотно в зоне укладки пути должно быть очищено от отходов стройматериалов, льда, снега, посторонних предметов и растительного слоя почвы. До начала устройства земляного полотна в зоне подкранового пути должны быть закончены все земляные работы, связанные с устройством фундаментов здания и прокладкой подземных коммуникаций.

2.3. Площадку земляного полотна под подкрановый путь необходимо спланировать в поперечном направлении с односкатным профилем с уклоном в сторону водосток | ||||||

zinref.ru

Устройство рельсовых подкрановых путей для козлового крана

Безопасная эксплуатация КК возможна только при правильном монтаже несущих и ходовых элементов конструкции, в числе которых и подкрановые.

Устройство подкрановых путей козлового крана регламентируется документом ГОСТ Р 56944-2016. Пути для КК принадлежат к категории наземных и во многом схожи с путевыми аналогами башенного подъемно-транспортного оборудования.

Устройство кранового пути козлового крана отличается повышенной дистанцией между рельсами. Расстояние между ходовыми колесами зависит от длины мостового пролета и может превышать 32 метра.

Крановый путь КК состоит из:

- Земляного полотна.

- Дренажной системы.

- Верхнего строения (рельсы, шпалы, бетонные балки, детали крепления и заземления).

Конструкцию условно разделяют на две части – верхнюю и нижнюю. Внизу расположена земляная насыпь, амортизирующая «подушка», вверху – элементы рельсового пути и электрооборудования для осуществления безопасной эксплуатации грузоподъёмного механизма.

Земляной слой укладывают с однобоким скатом для ухода воды в дренаж. Засыпаемый песок и земля должны быть полностью очищены от строительного мусора, грязи и камней. Насыпной вал должен засыпаться с применением одного материала.

В устройстве рельсовых путей козловых кранов в верхнее строение входит:

— балластная призма,

— рельсовые пути,

-элементы крепления.

Балласт обеспечивает стабильность нитей рельс и равномерное распределение нагрузки от крана на земляное полотно. В создании балластной зоны применяют щебень, гравийно-песчаную смесь.

Подрельсовые опоры – элементы, на которых монтируется рельсовый путь – бетонные и железобетонные плиты, шпалы и деревянные балки.

Рельсы укладываются на шпалы, жестко скрепляются сваркой, дополненной стальной проволокой или металлической полосой.

Размер и конструктивные особенности кранового пути зависят от грузоподъемности крана и интенсивности его р

burevestnik-mashlit.ru

Подкрановые пути башенных кранов и их устройсво

Башенные краны большой грузоподъемности и огромного собственного веса могут работать только на подкрановых путях, которые практически полностью копируют кусок железнодорожной магистрали. Подкрановые рельсовые пути башенного крана при их установке требуют предельно грамотного инженерного расчета, а также идеальной нивелировки их поверхности к горизонту.

Башенные краны большой грузоподъемности и огромного собственного веса могут работать только на подкрановых путях, которые практически полностью копируют кусок железнодорожной магистрали. Подкрановые рельсовые пути башенного крана при их установке требуют предельно грамотного инженерного расчета, а также идеальной нивелировки их поверхности к горизонту.

Строительные подъемные механизмы могут нормально работать, если нагрузка на тяговое колесо составляет не больше 28 тс. Если при таком нажиме на рельс он не прогибается, не деформируется, то можно делать заключение, что подкрановые пути положены профессионально.

Однако строительство ведется на различных грунтах, в том числе на карстовых породах, способных при достаточном давлении, провалиться. А также на участках с переменным рельефом, на закругленных или кривых строительных площадках.

При использовании грузоподъемной техники данного типа в условиях Крайнего Севера подкрановый путь устраивают по спрессованному снегу. В этих случаях установка пути осуществляется по специальному индивидуальному проекту.

Технология приготовления укладки опоры для рельсового пути осуществляется по следующей схеме:

- сооружение балластного слоя;

- устройство опорных элементов;

- укладка рельсов и их крепеж;

- монтаж тупиков;

- заземление и линейные элементы.

Для опоры рельсов для стройкранов применяют шпалы, согласно ГОСТ 78 — 65. Они должны соответствовать по качеству и размерам только 1 или 2 классам. То есть отвечать требованиям стандарта для шпал, из которых сооружают железную дорогу широкой колеи. Это полушпалы. Рельсы к ним должны крепиться только путевыми шурупами, отвечающие требованиям ГОСТ 809—71 вместе с костылями и спецприжимами.

В готовом состоянии подкрановые пути при колее 4 метра на полушпалах выглядят следующим образом:

- призма балластная;

- шпалы;

- ходовые рельсы;

При установке подкранового пути на скосах или неровном рельефе используют специальные подкладки для выравнивания ходовых рельсов. Они должны полностью соответствовать ГОСТ 12135—66. Для соединения стыков рельсов применяют обычные железнодорожные накладки согласно ГОСТ 4133—54, 19128—73, 8193—73. А также нужного стандарта болты, шестигранные гайки, пружинные шайбы и скрепления рельсовые.

Для безопасной работы рельсовые пути должны быть идеально ровными. Погрешность по уклонам не может быть больше значения 0,004.

Daraja.ru — все о спецтехнике!

daraja.ru

РАЗБИВКА ПОДКРАНОВЫХ ПУТЕЙ ДЛЯ БАШЕННЫХ КРАНОВ

Строительство крупных сооружений ведется с помощью башенных кранов, которые предназначены для подъема и перемещения различных грузов. Для башенного крана предварительно укладывается рельсовый подкрановый путь, по которому он перемещается вдоль сооружения. Рельсы (англ. reils от лат. r?gula — прямая палка) — стальные балки специального сечения, которые крепятся к шпалам (гол. spalk — подпорка).

К положению рельсового пути в плане и по высоте предъявляются высокие требования, несоблюдение которых может привести к тяжелым последствиям: авариям, разрушениям, несчастным случаям и т.п. Технические нормы по устройству и эксплуатации башенных кранов даются в официальных документах («Инструкция по устройству, эксплуатации и перебазированию подкрановых путей для строительства башенных кранов, СН-78-79». М.: Стройиздат, 1979, «Правила устройства и безопасной эксплуатации грузоподъемных кранов.» ГГТН РФ, 1999). На основании этих документов составляют отдельный проект геодезических работ на период строительства и эксплуатации подкрановых путей.

Для этого сначала выносят на местности ось подкранового пути, отложив от основной оси здания расстояние, установленное для данного вида крана, которое обязательно указывается в рабочем чертеже. От оси пути в обе стороны по перпендикуляру откладывают половину ширины колеи и закрепляют конечные точки обоих рельсов.

Шпалы и рельсы укладывают на горизонтальное земляное полотно, возводимое по проекту вертикальной планировки путевой площадки, в котором рассчитывают проектную высоту полотна, а также объемы земляных работ.

Для разработки проекта вертикальной планировки составляют: продольный профиль по оси пути; поперечные профили путевой площадки через каждые 5-10 м и на перегибах местности; план пути с фактическими отметками точек на его оси и поперечниках.

Поперечники разбивают с помощью теодолита и рулетки. Точки на поперечниках закрепляют кольями вровень с землей и их высоты определяют геометрическим нивелированием.

При выносе проекта вертикальной планировки в точках поперечников устанавливают колья на проектную высоту и контролируют возведение земляного полотна нивелиром.

После уплотнения земляного полотна сверху насыпают слой гравия (балласт), на который укладываются шпалы.

Укладка шпал и крепление рельсов к ним (рихтовка) ведется относительно проволоки, натянутой по оси пути. Рихтовка контролируется по высоте нивелиром, а ширина колеи (расстояние между внутренними гранями рельсов) — рулеткой или шаблоном.

По окончании работ выполняют исполнительную съемку рельсового пути определением через 10 м положения каждого рельса в плане и в условной системе высот, нулем которой является минимальная отметка головки рельса. Требования к точности укладки подкранового пути для башенных кранов приводятся ниже.

Таблица

Точность укладки подкранового пути башенных кранов

Наименование отклонений | Допуски .мм |

Разность отметок головки одного рельса на расстоянии 10 мм | ±20 |

Разность отметок головок рельсов пути в одном поперечном сечении | ±5 |

Отклонения ширины колеи в любом месте пути от проектной | ±3 |

Отклонения расстояния между осями рельсов от проектного | ±10 |

Указанная точность геодезических работ обеспечивается применением теодолита и нивелира технической точности, а также компарированной рулетки.

Обнаруженные в процессе исполнительной съемки недопустимые отклонения устраняют дополнительной рихтовкой.

Если полотно возводится на грунтах, слабо пропускающих влагу (глинах, суглинках и т.п.), то уклоны полотна в сторону водоотвода допускаются не более: продольный 0,005, поперечный 0,01.

В случае криволинейного пути разбивают по оси кривую данного радиуса и поперечники к ней, нивелируют точки на поперечниках, составляют проект вертикальной планировки пути, выносят проект на местность и возводят земляное полотно. На готовом полотне выполняют детальную разбивку кривой для каждого рельса отдельно. В остальном порядок работ аналогичен.

В период эксплуатации башенного крана систематически проверяют состояние подкранового пути, а также после сильных осадков, после замерзания и оттаивания грунта.

www.mobigeo.ru