технические характеристики, обслуживание и модификции

Главная » Двигатели

ДвигателиАвтор admin На чтение 5 мин. Опубликовано

Двигатель ЯМЗ-650 является одним из немногих силовых агрегатов, который заработал популярность не только на просторах отечественно автомобильного рынка, но и далеко зарубежом. Так, некоторые китайские большегрузные тягачи эксплуатируются на этом силовом агрегате. Двигатель получил довольно широкое применение, и его устанавливают не только на грузовики, но и на вездеходы, а также военную технику.

Содержание

- Технические характеристики

- Конструктивные особенности

- Модификации

- Обслуживание

- Вывод

Технические характеристики

Технические характеристики двигателя ЯМЗ 650 с момента начала производства моторов особо не поменялись. Добавились только некоторые технические и конструктивные элементы, такие как турбонаддув, система питания или выпуска отработанных выхлопных газов. Основная техническая характеристика ДВС 650 ЯМЗа.

Основная техническая характеристика ДВС 650 ЯМЗа.

Наименование | Характеристика |

|---|---|

Тип | Дизель, турбированный дизель |

Объем | 11 литров (11 120 см куб) |

Конфигурация, параметр | V-образная |

Количество цилиндров | 6 |

Количество клапанов | 24 |

Эконорма | Евро 3 |

Мощность двигателя, л.с./об.мин | 311/2000 |

Крутящий момент, Нм/об.мин | 1215/1100-1300 |

Диаметр цилиндра | 123 мм |

Степень сжатия | 16,4 |

Охлаждение | Жидкостное |

Клапанный механизм | OHV |

Материал исполнения блока и головки | Чугун |

Ресурс | 800 000 — 1 000 000 км пробега |

Топливо | Дизельное топливо |

Применяемость | МАЗ-5340, 5440, 5516, 6303, 6312, 6430, 6501 |

Конструктивные особенности

В 2007 году было запущено в производство новое дизельное 650-е семейство, которое пришло на смену 8-ми цилиндровому ЯМЗ-658. Это лицензированные моторы Renault MIDR 062356 A41 dCi11 моторы, где используется рядный 6-ти цилиндровый чугунный блок цилиндров с мокрыми чугунными гильзами и с масляными форсунками для охлаждения поршней. Внутри на 7 опорах установлен стальной коленвал с ходом поршня 156 мм, коренными шейками 108 мм и с шатунными шейками 77 мм. Шатуны из стали длинной 300 мм, поршни алюминиевые, их диаметр 123 мм.

Это лицензированные моторы Renault MIDR 062356 A41 dCi11 моторы, где используется рядный 6-ти цилиндровый чугунный блок цилиндров с мокрыми чугунными гильзами и с масляными форсунками для охлаждения поршней. Внутри на 7 опорах установлен стальной коленвал с ходом поршня 156 мм, коренными шейками 108 мм и с шатунными шейками 77 мм. Шатуны из стали длинной 300 мм, поршни алюминиевые, их диаметр 123 мм.

Накрывает блок чугунная головка с 4-мя клапанами на цилиндр. Распредвал установлен в блоке.

Здесь нужно каждые 120 тыс. км проверять и по необходимости регулировать клапаны. Зазоры клапанов на ЯМЗ-650: впуск 0.4 мм, выпуск 0.7 мм.

На дизеле ЯМЗ-650 стоит впрыск топлива Common rail с насосом Bosch CP2.2+ и с давлением впрыска 1400 бар (для базовой модели). Давление масла в прогретом моторе: 4-6.6 кгс/см2. Также здесь установлен жидкостно-масляный теплообменник.

Базовые моторы оснащаются турбокомпрессором ТКР-90-2, другие модели могут использовать ТКР 90-3.

Управляет всем этим ЭБУ Bosch EDC7 UC31.

Модификации

На базе основной модели выпускались модификации силового агрегата:

- ЯМЗ-650 — базовый двигатель под Евро-3 мощностью 412 л.с. при 1900 об/мин, крутящий момент 1870 Нм при 1100-1300 об/мин. Стоит движок на МАЗ-5440, 6430, 6303, 6312, 5516, 6501; Урал-6307, 6902; Тонар-5422, МЗКТ-6527 и 7501.

- ЯМЗ-6501 — иначе настроен ЭБУ. Мощность 362 л.с. при 1900 об/мин, крутящий момент 1670 Нм при 1100-1300 об/мин. Устанавливали мотор на Урал-6367, 6368, 6470, 6563; МАЗ-6312, 6430, 6501.

- ЯМЗ-6502 — отличается настройкой блока управления. Мощность 311 л.с. при 2000 об/мин, момент 1215 Нм при 1100-1300 об/мин.

- ЯМЗ-651 — тот же самый ЯМЗ-650, но отличается турбиной ТКР-90-3, форсунками, EGR-клапаном, PM-CAT катализатором, более производительной помпой, другим вентилятором, встроенной вискомуфтой, другой настройкой ЭБУ. Давление впрыска увеличено до 1600 бар. Эти двигатели отвечают экологическому классу Евро-4. Мощность 412 л.с. при 1900 об/мин, момент 1911 Нм при 1200-1400 об/мин.

Встречается мотор на МАЗ-5340, 5440, 6312, 6430, 6501; Тонар-5422, 6528; МЗКТ-6527, 7501, 7511, 7512, 7006, 7007.

Встречается мотор на МАЗ-5340, 5440, 6312, 6430, 6501; Тонар-5422, 6528; МЗКТ-6527, 7501, 7511, 7512, 7006, 7007. - ЯМЗ-6511 — аналог 651-го с другой прошивкой. Мощность снижена до 362 л.с. при 1900 об/мин, крутящий момент 1765 Нм при 1100-1400 об/мин.

- ЯМЗ-6512 — мотор с прошивкой на 320 л.с. при 2000 об/мин, момент 1569 Нм при 1100-1400 об/мин.

- ЯМЗ-652 — аналог ЯМЗ-651, но с турбиной ТКР-90-2, без EGR и охладителя выхлопа. Это позволяет вписаться в 4 экологический класс (правила 96-02). Мощность 412 л.с. при 1900 об/мин, момент 1870 Нм при 1100-1400 об/мин. Устанавливается двс на Урал-5831, 6307, 6902; МЗКТ-6527, 7501, 7511, 7512, 7006, 7007.

- ЯМЗ-6521 — тот же ЯМЗ-652, но с прошивкой на 362 л.с. при 1900 об/мин, момент 1665 Нм при 1100-1400 об/мин.

- ЯМЗ-653 — версия под Евро-5 с доработанной топливной (давление 1800 бар). Мощность 422 л.с. при 1900 об/мин, момент 2000 Нм при 1100-1300 об/мин.

- ЯМЗ-6531 — версия на 367 л.с. при 1900 об/мин, крутящий момент 1800 Нм при 1100-1300 об/мин.

Обслуживание

Обслуживание двигателя ЯМЗ 650 проходит идентично, как и для всех идентичных дизельных моторов отечественного производства. Так, межсервисное обслуживание поводится каждые 15 000 км пробега для базовой версии, и для турбодизеля — каждые 20 000 км.

Двигатель ЯМЗ-650.10-04, ЯМЗ-650.10-14 вид слеваПроцесс технического обслуживания немного отличается от рядовых бензиновых двигателей. Каждое ТО — это целый комплекс операций направленных на сохранение технического состояния автомобиля.

Вывод

Двигатель ЯМЗ 650 — это легенда отечественного производства дизельных моторов. Так, существует много модификаций этого силового агрегата. Применяемость моторов Ярославского моторного завода достаточно широкая. Он получил известность, как надежный и недорогой силовой агрегат, не только на территории СНГ, но и в Китае.

Снятие и установка головки цилиндров ЯМЗ-650

Снять крышку головки блока цилиндров (650.1003256 — в сборе).

Высвободить жгут форсунок из скобок кронштейна

Отсоединить электропровода от форсунок.

Снять кронштейн жгута форсунок (650.3724126).

Отключить датчик температуры охлаждающей жидкости (3) (650.1130556) (см. Рис. 1).

Вывернуть винт (1), извлечь 1.-образный адаптер (2) и пучок электропроводов (см. Рис. 21).

Отвернуть болт поворотный (310200) с двумя медными шайбами (312381) крепления трубки слива топлива с головки.

Снять трубку слива топлива (650.1104346).

Вывернуть 12 болтов (1) (см. Рис. 2) крепления стоек оси коромысел (650.1007108).

Снять коромысла с осью и стойками в сборе (650.1007088).

Вынуть штанги коромысел (650.1007176).

Разложить детали в нужном порядке.

Вывернуть 14 болтов М20 (650.1003016) и 24 болта М14 (650.1003017) крепления головки блока цилиндров.

Снять головку блока цилиндров (см. Рис. 3).

Снять прокладку головки блока цилиндров (650.1003210).

Закрепить гильзы, используя приспособление 1462 (см. Рис. 4).

1. Установить прокладку головки блока цилиндров таким образом, чтобы отметка производителя была сверху.

- 2. Проверить наличие центровочных штифтов. (Использовать 2 винта без головок (А) с диаметром 14 мм, длинной 170 мм (см. Рис. 5)).

- 3. Установить головку блока цилиндров.

- 4. Снять винты (А).

5. Наживить болты крепления головки блока цилиндров и затянуть в порядке, указанном на Рис. 6.

Затяжку производить четырьмя приемами, используя приспособления 2322 + 9777:

- — 1-й прием: болты (1 — 14) М20х1,5 — 215 мм моментом Мкр = 200 Нм;

- — 2-й прием: болты (15 — 38) М14х1,5 — 190 мм моментом Мкр = 120 Нм;

- — 3-й прием: болты М20 ослабить, затем затянуть моментом Мкр = 100 ± 10 Нм и довернуть на угол 180˚ ± 6˚;

- — 4-й прием: болты М14 ослабить, затем затянуть моментом Мкр = 80 ± 10 Нм и довернуть на угол 100˚ ± 6˚.

Выполнив затяжку в указанном порядке, в будущем подтягивать болты запрещено.

Смазка болтов:

- — поскольку новые болты уже смазаны, никакой дополнительной смазки не требуется;

- — при повторном и последующем использовании болтов, смазывать резьбу и под его головкой герметиком “Локтайт 542”.

Установка коромысел с осью и стойками в сборе

- 1. Смазать маслом посадочные поверхности.

- 2. Установить штанги коромысел.

- 3. Убедиться в наличии центровочных штифтов.

- 4. Установить ось коромысел.

5. Затянуть болты стоек оси коромысел согласно указанному порядку и рекомендуемым моментом (см. Рис. 7):

- — затянуть предварительно, соблюдая порядок затяжки моментом Мкр = 20 ± 4 Нм;

- — затянуть окончательно, соблюдая порядок затяжки моментом Мкр = 40 ± 4 Нм плюс доворот на 90˚ ± 6˚

- — проверить момент затяжки динамометрическим ключом Мкр = 100 ± 10Нм.

Смазка болтов: поскольку новые болты уже смазаны, никакой дополнительной смазки не требуется.

6. Установить кронштейн жгута форсунок, затянув болты его крепления моментом Мкр = 7,5 ± 1,5 Нм.

Регулировка коромысел

Проверку и регулировку зазоров в клапанном механизме проводить на холодном двигателе или не ранее, чем через два часа после его остановки.

Для проверки и регулировки зазоров необходимо установить поршень регулируемого цилиндра в положение верхней мертвой точки (ВМТ) на такте сжатия, когда впускные и выпускные клапаны закрыты.

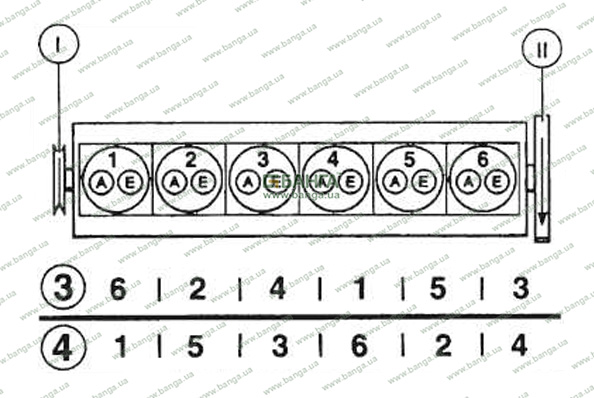

Проверку и регулировку зазоров рекомендуется проводить в соответствии с порядком работы цилиндров: 1 — 5 — 3 — 6 — 2 — 4.

Нумерация цилиндров ведется от вентилятора.

ВНИМАНИЕ!

ВМТ на такте сжатия можно определить по свободному проворачиванию от руки штанг коромысел впускных и выпускных клапанов регулируемого цилиндра.

Если штанги зажаты и не проворачиваются, необходимо коленчатый вал повернуть на 360˚ (один оборот).

Зазоры проверяются с помощью щупа, который необходимо вставить между носком коромысла и упором траверсы.

Величина зазора “А” (см. Рис. 8) должна быть:

- — на впуске 0,40 ± 0,05 мм,

- — на выпуске 0,70 ± 0,05 мм.

Проверить динамометрическим ключом момент затяжки болтов крепления стоек оси коромысел (на доворачивание) и, если необходимо, подтянуть их.

Момент затяжки должен быть 80 — 100 Нм.

Отрегулировать зазоры в приводе впускных и выпускных клапанов 1-го цилиндра, для чего необходимо:

1. Отсоединить и вывернуть датчик частоты вращения двигателя из картера маховика (1) (см. Рис. 9).

- 2. Вращая вал коленчатый с помощью поворотного устройства, по направлению вращения установить поршень 1-го цилиндра в ВМТ на такте сжатия (1 положение (см. Рис. 10))

- 3. Ослабить контргайку регулировочного винта коромысел впускных и выпускных клапанов (поочередно) и вывернуть винт на пол-оборота.

- 4. Вставить щуп необходимой толщины между носком коромысла и упорной поверхностью траверсы и, удерживая его в этом положении, ввернуть регулировочный винт так, чтобы носок коромысла вошел в соприкосновение со щупом (регулировка производится как для впускных, так и для выпускных клапанов).

- 5. Удерживая регулировочный винт в этом положении, затянуть контргайку винта моментом Мкр = 40 ± 8 Нм

- (при последующей проверке зазоров щуп толщиной 0,45 мм на впуске и 0,75 мм на выпуске должен входить с небольшим усилием (1 кгс), толщиной 0,35 мм на впуске и 0,65 мм на выпуске — свободно, без приложения усилия).

- 6. далее, поворачивая вал коленчатый последовательно на 120˚ от 1 положения (начального), отрегулировать в том же порядке зазоры в 5, 3, 6, 2 и 4 цилиндрах соответственно.

- 7. Запустить двигатель и прослушать его работу. При правильно отрегулированных зазорах стука в клапанном механизме быть не должно.

Ремонт ГБЦ ЯМЗ-650

Разборка ГБЦ (ориентируясь по рис. 1)

- 1. Отвернуть гайки (311442) крепления штуцеров подачи топлива к форсункам

3. Ослабьте болты (а) (300144) (см. рис. 2) крепления кронштейнов форсунок.

- 4. Снимите кронштейны крепления форсунок (6) (650.1112163) (см. рис. 2).

- 5. Снимите форсунки (в) (650.1112010) (см. рис. 2).

- 6. Снимите медные шайбы (312383).

- 7. Снимите 7 болтов сливной коробки охлаждающей жидкости головки цилиндров (a) (310022) (см.

рис. 3).

рис. 3). - 8. Снимите коробку слива охлаждающей жидкости с головки (17).

- 9. Снимите прокладку (18) со сливной коробки охлаждающей жидкости.

- 10. Сожмите пружины с помощью приспособления 9838 (см. рис. 4).

- 11. Удалите панировочные сухари (25).

- 12. Снимите пластины (24) и пружины (21, 22).

- 13. Снимите пружинные шайбы (23).

- 14. Снимите клапаны (26, 27) и расположите их по порядку.

- 15. Снимите чашки клапанов (13).

- 16. Снимите направляющие клапанов (14, 15)

- 17. Приварите шайбу к седлу клапана.

- 18. Вытолкните сиденья (19, 20) из головки.

- 19. Нарезать внутреннюю резьбу M26x1,5 мм в стаканах насадок

- 20. Снимите чашки форсунок (12) с помощью приспособления 1205 (см. рис. 5).

- 21. Снимите уплотнительное кольцо (11). Стаканы форсунок необходимо заменять при снятой головке блока цилиндров

Разборка коромысла с осью и стойками. (См. рис. 1)

(См. рис. 1)

- 1. Вытяните направляющую втулку (1).

- 2. Снимите штифты (5).

- 3. Снимите коромысла (2), стойки (3) и пружины (4).

- 4. При необходимости снимите заглушки (7, 8).

Сборка коромысла с осью и стойками. (См. рис. 1)

- 1. Установите заглушки (7, 8), используя герметик Loctite 542.

- 2. Смажьте и установите стойки (3), коромысла (2) и пружины (4).

- 3. Установите штифты (1, 5).

Очистка головки блока цилиндров.

(см. рис.1) При необходимости очистить головку блока цилиндров, снять пробки (9, 10, 16) для удаления нагара.

Проверка головки блока цилиндров и деталей MGR. (См. Приложение Б)

- 1. Проверьте опорную поверхность головки блока цилиндров на наличие прокладки.

- 2. Перед установкой проверьте герметичность головки блока цилиндров.

Подсоедините инструмент 2549 с давлением воздуха 6 бар, погрузите головку в горячую воду (80°C) и убедитесь в отсутствии пузырьков (см. рис. 6).

рис. 6).

- 3. Проверьте калибровку пружины.

- 4. Проверьте радиальный зазор между клапаном и направляющей.

- 5. Проверьте зазор и выступ клапана.

Головка блока цилиндров в сборе

Установите заглушки:

- 1. Установите заглушки (9, 16) (см. рис. 1) с помощью инструментов 3016 + 2363 25 мм.

- 2. Установите заглушку (10) (см. рис. 1) с помощью инструмента 3016 + 2363 42 мм.

- 3. При установке заглушек используйте герметик Loctite 542.

- 4. Проверить углубление «А» = 1,5 ± 0,5 мм (см. рис. 9)

Установка чашки инжектора:

- 1. Замените уплотнительное кольцо (11) (см. рис. 1).

- 2. Смажьте стакан сопла консистентной смазкой.

- 3. Замените чашку сопла (12) (см. рис. 1).

- 4. Установите инструмент 2556.

- 5. Развальцовка в точке «А» (см. рис. 10а) с помощью инструмента 1220.

- 6. Снимите приспособление 1220 с помощью приспособления 1205 (см. рис. 10В) .

- 7. Снимите инструмент 2556 .

- 8. Проверить герметичность.

Установка направляющих клапанов:

- 1. Смажьте направляющие втулки консистентной смазкой.

- 2. Запрессуйте направляющие впускного (1) и выпускного (2) клапанов с помощью приспособления 2539 и пресса (см. рис. 11).

- После замены направляющих втулок притерлись седла клапанов. Притирка после посадки.

Установка седла клапана:

- 1. Охладите седла клапана в жидком азоте или в морозильной камере в течение примерно 12 часов.

- 2. Установите седла клапанов с помощью приспособления 1332 и пресса (см. рис. 12).

Притирка седла клапана:

Перед притиркой седел проверьте состояние направляющих клапанов. Замените, если требуется.

Техника:

- — направляющие клапанов должны обеспечивать центрирование инструмента.

- — для определения количества снимаемого металла учитывают значения «R» проходки арматуры; обработайте посадочную поверхность «P» с помощью инструмента 9732, соблюдая угол «A»:

- — на входе 60˚,

- — при выпуске 45˚

В зависимости от применяемого оборудования/инструмента углы указывают либо по отношению к плоскости стыка головки блока цилиндров с прокладкой, либо по отношению к оси клапана.

Установка клапанов (см. рис. 1):

Сами клапаны не притирать, притирка не допускается.

- 1. Установите уплотнения (13) на направляющие выпускных клапанов.

- 2. Смажьте маслом и установите клапаны.

- 3. Установите опорные шайбы пружины (23).

- 4. Установите пружины (21, 22) с пластинами (24).

- 5. Установите шпильки (25) с помощью приспособления 9838 (см. рис. 14).

Установка форсунок:

- 1. Установите форсунку (2) с медной шайбой (1) (312383) в отверстие форсунки в головке блока цилиндров.

(При его установке отверстие подачи топлива должно быть направлено в сторону впускных отверстий головки блока цилиндров).

(При его установке отверстие подачи топлива должно быть направлено в сторону впускных отверстий головки блока цилиндров). - 2. Установите фитинг подачи топлива на форсунку (6). (Соблюдайте ориентацию (B)).

- 3. Переместите форсунку (2) и форсунку подачи топлива в форсунку (6) так, чтобы конусы форсунки и отверстия в форсунке совпали.

- 4. Наверните накидную гайку (7).

- 5. Установите кронштейн форсунки (3).

- 6. Замените сферическую шайбу (4) (312391).

- 7. Затяните болт крепления кронштейна форсунки (5).

- 8. Предварительно затяните болт крепления кронштейна форсунки (5) и накидную гайку (7) моментом не более 5 Нм.

- Наконец, затяните болт кронштейна форсунки (5) и гайку крепления форсунки (7) моментом 60 Нм.

- 9. Проверьте выступание форсунок.

Установка патрубка слива охлаждающей жидкости из головки блока цилиндров:

- 1. Установите прокладку (2) в патрубок слива охлаждающей жидкости из головки блока цилиндров (1) (см.

рис. 16).

рис. 16). - 2. Установите коробку слива охлаждающей жидкости с головки блока цилиндров.

- 3. Навинтить болты коробки слива охлаждающей жидкости на головку блока цилиндров и окончательно затянуть Mcr = 20 ± 4 Нм, соблюдая указанный порядок затяжки (см. рис. 17)

Инструмент для ремонта ГБЦ

Регулировка клапанных зазоров МАЗ

Термозазоры в клапанном механизме предназначены для обеспечения герметичной посадки клапана на седло при расширении деталей привода клапана в процессе работы двигателя

Величина теплового зазора на впускном и выпускном клапанах устанавливается одинаковой и регулируется в пределах 0,25-0,30 мм.

При повторной проверке зазоров после прокручивания коленчатого вала отрегулированного двигателя возможно их изменение в пределах 0,20-0,35 мм за счет формы и расположения поверхностей деталей механизма газораспределения, что приемлемый.

При слишком больших тепловых зазорах уменьшается подъем клапанов, в результате чего ухудшается наполнение и очистка цилиндров, увеличиваются ударные нагрузки и увеличивается износ деталей газораспределительного механизма.

При очень малых зазорах в результате теплового расширения деталей газораспределительного механизма происходит неплотное прилегание клапанов к седлам, нарушаются газодинамические процессы в цилиндрах двигателя, а силовые и технико-экономические характеристики двигателя ухудшаются.

Кроме того, уменьшение зазора в приводе выпускных клапанов может привести к перегреву клапанов и их прогоранию.

Регулировку тепловых зазоров производить на холодном двигателе или не ранее, чем через 1 час после его остановки.

При регулировке тепловых зазоров и их перепроверке рекомендуется прижать коромысла:

- — на головке правого ряда цилиндров, коромысла выпускных клапанов до конца оси, впускные клапаны — к упорной шайбе;

- — на головку левого ряда цилиндров, коромысла выпускных клапанов до упорной шайбы, впускных клапанов — до конца оси.

Выпускные клапаны правого ряда цилиндров расположены ближе к вентилятору, выпускные клапаны левого ряда цилиндров ближе к маховику.

Последовательность регулировки:

- 1. Отключить подачу топлива.

- 2. Ослабьте болты крепления крышки головки блока цилиндров и снимите крышки.

- 3. Проверить момент затяжки болтов оси коромысел, который должен составлять 120… 150 Нм (12… 15 кгсм).

- 4. Проворачивание коленчатого вала по часовой стрелке (если смотреть со стороны вентилятора) спереди ключом для болта крепления шкива или сзади ломом для маховика через люк в нижней части кожуха маховика, используя отверстия в маховике (рис. 1) установить момент, когда впускной клапан первого цилиндра полностью поднимется (т.е. закроется).

Продолжая вращать коленчатый вал, поверните его еще примерно на ⅓ оборота (120°). Это положение коленчатого вала соответствует такту сжатия в первом цилиндре и оба клапана этого цилиндра будут закрыты.

- 5. Проверить щупом зазор между торцом клапана и носком коромысла у впускного и выпускного клапанов первого цилиндра и при необходимости отрегулировать.

- 6. для регулировки зазоров отвернуть гайку регулировочного винта, вставить щуп в зазор и, поворачивая винт отверткой (рис. 2), установить зазор 0,25-0,30 мм.

Удерживая винт отверткой, затяните гайку и проверьте зазор.

При правильно отрегулированном зазоре щуп толщиной 0,25 мм должен входить с легким нажатием, щуп толщиной 0,30 мм – с усилием.

- 7. Для регулировки зазоров клапанов остальных цилиндров провернуть коленчатый вал в том же направлении до полного закрытия впускного клапана регулируемого цилиндра и еще на ⅓ оборота. Отрегулируйте зазоры, как указано выше (см. пункт 6).

Рекомендуется регулировать зазоры на цилиндрах в соответствии с порядком их работы 1-4-2-5-3-6. Схема нумерации цилиндров приведена в статье «Особенности двигателя».

- 8. После регулировки зазоров запустите двигатель и прислушайтесь к его работе.

В клапанном механизме не должно быть стуков. Если появился характерный стук клапанов, остановите двигатель и повторите регулировку зазоров.

Встречается мотор на МАЗ-5340, 5440, 6312, 6430, 6501; Тонар-5422, 6528; МЗКТ-6527, 7501, 7511, 7512, 7006, 7007.

Встречается мотор на МАЗ-5340, 5440, 6312, 6430, 6501; Тонар-5422, 6528; МЗКТ-6527, 7501, 7511, 7512, 7006, 7007.

рис. 3).

рис. 3).

(При его установке отверстие подачи топлива должно быть направлено в сторону впускных отверстий головки блока цилиндров).

(При его установке отверстие подачи топлива должно быть направлено в сторону впускных отверстий головки блока цилиндров). рис. 16).

рис. 16).