типы, конструкция, принцип работы, УП

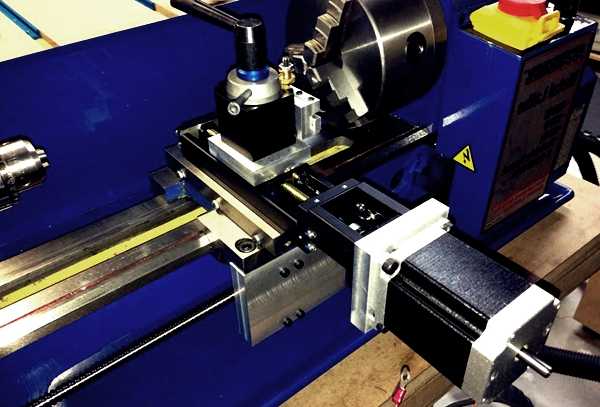

Токарный станок с ЧПУ – прибор станочного типа, работающий при помощи системы числового программного управления. Этот агрегат позволяет выполнять изготовление различных изделий высокой точности. Благодаря системе ЧПУ устройство может работать в автоматическом или полуавтоматическом режиме. При этом вмешательство оператора в обработку деталей сводится к минимуму.

Предназначение

Токарные станки с ЧПУ – современные варианты стандартных станочных аналогов, оснащенные рядом дополнительных функций, одной из которых является наличие системы ЧПУ. Такие устройства предназначены для обработки металлических заготовок токарным способом, но могут быть использованы и для работы с другими материалами. Благодаря этому токарные станки превратились в универсальные приборы, используемые в различных областях. Основная область применения – в заводских условиях и в быту.

С использованием станков с ЧПУ:

- производится внешнее и внутренне вытачивание деталей;

- изготовляются конусообразные элементы, или имеющие другие сложные формы;

- выполняется продольная обработка заготовки;

- производится черновая и чистовая обработка;

- регулируется длина деталей;

- вытачиваются пазы, выемки, отверстия;

- нарезается резьба дюймового и метрического типа.

Этот станок способен справиться с задачей практически любого уровня сложности. Поэтому область применения станков с ЧПУ для токарных работ – на предприятиях, занимающихся серийным производством деталей. Также использование токарных станков отмечается на частом производстве в малом бизнесе.

Классификация

Данные машины бывают трех типов:

- контурного;

- позиционного;

- адаптивного.

Первый тип включает приборы, работающие по заданной траектории. Такие агрегаты требуют контроля со стороны оператора. Ко второму типу относятся станки, способные выполнять обработку на устройстве точечным образом. Третий тип объединяет возможности контурного и позиционного станка.

Станки отечественного производства поступают в продажу с определенной маркировкой, при помощи которой можно определить возможности оборудования. Маркировка включает букву и цифру. Наиболее распространенные модели имеют маркировки:

- Ф1 – рабочий механизм выполняет обработку по заранее заданным координатам;

- Ф2 – рабочий механизм осуществляет точечную обработку;

- Ф3 – задается траектория, по которой выполняется точение на станках с ЧПУ под контролем оператора;

- Ф4 – комбинированная обработка, объединяющая возможности контурных и позиционных станков.

Также токарные станки с программным управлением отличаются:

- расположением оси шпинделя;

- расположением направляющих;

- конструкционными особенностями;

- видом осуществляемой обработки.

Приборы с числовым программным управлением делятся по уровням точности, каждому из которых соответствует определенная маркировка:

- Н – нормальная;

- П – повышенная;

- В – высокая;

- А – особо-высокая;

- С – особо точные устройства (только мастер-станки).

Маркировка выбирается в зависимости от того, где планируется применение станочного прибора. Если в маркировке отечественного станка присутствует буква «С», это указывает на наличие дополнительных возможностей устройства.

Конструкция

В отличие от более старых аналогов современные станки, имеющие числовое программное управление, обладают более высоким показателем жесткости, и позволяют выполнить сложную обработку детали за более короткий период. Эти преимущества обусловлены конструкционными особенностями:

- отсутствием зазоров между придаточными элементами;

- высоким уровнем прочности несущих элементов, узлов агрегата и других комплектующих;

- минимальной длиной кинетических цепей и количеством механических передач;

- наличием сигнализаторов обратной связи;

- повышенной устойчивостью к вибрационным нагрузкам, возникающим при обработке деталей;

- наличием специальных систем, созданных для снижения иска тепловых деформаций.

Токарная обработка на станках обеспечивается благодаря направляющим. Этим комплектующие подвержены износу, но устойчивы к трению. Элементы конструкции взаимосвязаны между собой, и работают в одном режиме. Это условие связано с высокой точностью изделий.

Базовая конструкция токарного станка состоит из:

- станины;

- шпиндельной или передней бабки;

- суппорта;

- коробки подач;

- электрической части;

- револьверных головок.

Станина – основа оборудования, на которой размещаются остальные компоненты станочного прибора. Передняя бабка состоит из двух основных элементов агрегата: коробки скоростей и шпинделя. Суппорт включает нижнюю и верхнюю каретку – элементы, фиксирующие рабочий механизм. Суппорт получает движение через коробку подач. Устройство работает при помощи электромотора. Этот компонент аналогичен для различных моделей токарных станков, и может отличаться только мощностью. При помощи револьверных головок выполняется автоматическая замена инструмента.

При работе с габаритными заготовками могут использоваться станки, в конструкцию которых входят специальные тумбы. Они используются для фиксации детали на нужной высоте.

В продаже также имеются токарные центры, добавляющие токарному станку функции фрезеровочного аппарата.

Принцип работы

Работа на токарных станках с ЧПУ зависит от характеристик используемого прибора. Выбор станка зависит от:

- допустимого показателя толщины обрабатываемой заготовки;

- максимального расстояние, которое можно установить между центральными частями бабок;

- допустимого диаметра детали, устанавливаемой над суппортом.

Задняя бабка используется для установки фрезы, или другого рабочего инструмента. Движение бабки выполняется по траектории рельс, расположенных на станине. Длина перемещения равна размерам заготовки. Вдоль обрабатываемой детали перемещается рабочий инструмент, движение которого зависит от каретки. Суппорт отвечает за то, чтобы его положение не сбилось в ходе точения.

Одиночный держатель применяется для простой обработки станками. Более сложные задачи выполняются при помощи головок, способных разместить несколько резцов. Наибольшее количество резцов составляет четыре.

Использованию деталей при помощи такого устройства следует отдать предпочтение при работе со сложными формами.

Электромотор использует ременную передачу. Она способна обеспечить высокую производительность. Недостаток такой передачи заключается в растягивании ремня. Чтобы производительность сохранялась на высоком уровне, ремень периодически подтягивается.

Несмотря на то, что условно токарное оборудование с числовым программным управлением относится к автоматизированным системам, роль оператора в работе прибора очень важна. В обязанности оператора входит:

- выбор рабочего инструмента, необходимого для обработки на современном станке конкретной заготовки в соответствии с размерами и материалом;

- наладка станочного оборудования;

- тестирование агрегата перед запуском;

- внесение корректив в работу станка в случае необходимости;

- проверка готовых деталей на соответствие требований.

Оператор станка отвечает за работу современного токарного станка, контролирует ее выполнение, а также принимает меры безопасности при возникновении непредвиденных ситуаций. В случае поломки агрегата оператор оценивает степень проблемы, и выполняет ремонт, если это возможно. Также оператор должен уметь создавать управляющие программы, работать с ними, и изменять в случае возникновения ошибки. Это условие является обязательными при работе с устройствами ЧПУ.

Управляющая программа

Токарный станок с ЧПУ выполняет обработки детали на основе параметров управляющей программы (УП). Изготовление деталей без нее невозможно. Выбор управляющей программы зависит от области применения. Она может быть разработана самостоятельно специалистом, или приобретена уже готовой. Второй способ используется при изготовлении станком деталей со стандартными параметрами.

В большинстве же случаев при применении станков для производства новых деталей требуется создание индивидуальной управляющей программы. УП состоит из набора последовательных действий, необходимых для изготовления конкретной детали.

При помощи команд настраивается:

- перемещение рабочих инструментов;

- перемещение заготовки;

- скорость токарной обработки детали.

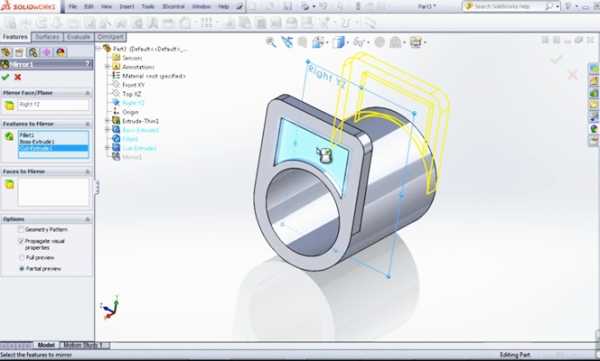

Программа пишется при помощи специального софта, устанавливаемого на компьютер. Для создания УП чаще всего используются приложения:

- AutoCAD;

- T-FlexCAD;

- NanoCAD;

- ArtCam;

- SolidWorks.

Управляющая программа создается в несколько этапов. На первом этапе разрабатывается трехмерная модель будущей заготовки. Эта работа осуществляется дизайнерами-программистами, использующими вышеуказанное программное обеспечение. После этого модель сохраняется в файл определенного формата, совместимого с управляющим блоком станка.

На втором этапе выполняется создание управляющей программы. Она включает комплекс команд, которые при последовательном выполнении создают реальную заготовку по ранее разработанной трехмерной модели. Управляющая программа также сохраняется в отдельный файл, который можно считывать со съемных носителей.

На третьем этапе УП загружается управляющий блок токарного станка, и запускается. Первый запуск является пробным, поскольку часто возникает необходимость в доработке программы. В этом случае сохраняются ошибки, при помощи программа которых программа корректируется, и снова загружается в ЧПУ станка. Если тестовый запуск показал соответствие нужным требованиям, разработка программы официально завершена, и ее можно использовать для чистовой обработки, и запускать в серийное производство.

vseochpu.ru

Системы ЧПУ для станков: история, классификация

Системы ЧПУ для станков: просто о сложном

Многое из того, что мы видим в окружающем нас материальном мире, изготовлено при помощи станков с числовым программным управлением (ЧПУ). Использование возможностей электроники и вычислительной техники для эффективного и оптимального управления промышленным оборудованием позволило повысить производительность труда и качество выпускаемой продукции. А при массовом производстве — значительно снизить затраты на ее изготовление.

О том, как избавиться от однообразной и монотонной работы, и поручить ее каким-либо «умным» механизмам, человечество задумалось давно. Задолго до появления кибернетики и электронно-вычислительных машин. Еще в начале XVIII века прообраз станка с ЧПУ создал изобретательный француз Жозеф Жаккар. Изготовленный им механизм ткацкого станка управлялся куском картона, в котором в нужных местах были сделаны отверстия. Чем не перфокарта с программой?

Немного истории

Однако современный этап истории станков с числовым программным управлением начался лишь спустя полтора столетия после изобретения Жаккара, в Соединенных Штатах Америки. После окончания второй мировой войны, в конце 40-х годов, Джон Пэрсонс — сын владельца компании Parsons Incorporated, попытался управлять станком при помощи специальной программы, которая вводилась с перфокарт. Какого-либо положительного результата Пэрсонс не достиг, поэтому обратился за помощью к специалистам в Массачусетский технологический институт.

Улучшать представленную их вниманию конструкцию сотрудники институтской лаборатории сервомеханики не стали, и про Пэрсонса быстро забыли. А про его идеи – нет. Создав собственную конструкцию, они инициировали покупку институтом компании, которая выпускала фрезерные станки. После чего руководство Массачусетского технологического института заключило контракт с Военно-воздушными силами США. В контракте шла речь о создании высокопроизводительных станков нового типа для обработки пропеллеров фрезерованием.

Управление работой фрезерного станка, который собрали сотрудники лаборатории в 1952 году, производилось по программе, считываемой с перфоленты. Эта конструкция оказалась слишком сложной, и желаемый результат достигнут не был. Однако история получила огласку, сведения о новой разработке попали в печать и вызвали большой интерес конкурентов. Свои разработки в данном направлении одновременно начали несколько известных фирм.

Наибольшего успеха добились конструкторы компании BendixCorporation. Выпущенное компанией Bendix NC-устройство c 1955 года пошло в серию и уже реально применялось для управления работой фрезерных станков. Новинка приживалась трудно, но благодаря заинтересованности и финансовой помощи военного ведомства, за два года было выпущено более 120 станков, которые существенно повысили производительность труда и точность выполнения станочных работ.

Уже тогда были отмечены бесспорные преимущества NC-системы числового управления станками: существенный прирост производительности труда и значительно более высокая точность обработки поверхностей. Но по-настоящему революционные изменения в области станков с ЧПУ состоялись, когда в качестве «умного» модуля, управляющего работой станков, были использованы специально разработанные микропроцессоры и микроконтроллеры. Технический термин «CNC», которым стали обозначать эти системы за рубежом, является аббревиатурой английских слов ComputerNumericalControl.

NC – это не Norton Commander

Изучая историю совершенствования «умных» станков, которые за рубежом когда-то обозначались аббревиатурой латинских букв «NC», студенты прошлых лет часто путали это понятие с популярной в те годы компьютерной программой-оболочкой. На самом деле сокращение NC произошло от английских слов NumericControl. Числовое управление было тогда весьма примитивным, и программа действий станка могла выглядеть как множество специальных штекеров, расположенных на контактном наборном поле.

Кстати, одна из первых советских транзисторных вычислительных машин для инженерных расчетов «Проминь», появившаяся в начале 60-х годов прошлого века, программировалась подобным образом. В то время управляющий модуль станка не мог должным образом реагировать на отклонения процесса обработки от расчетного, если такая ситуация происходила. Управляющие адаптивные микропроцессорные системы появились значительно позднее.

Со временем, по мере того, как совершенствовались электроника и вычислительная техника, в помощь новому поколению станков были приданы «думающие» управляющие модули на микропроцессорах и микроконтроллерах. Вот они-то и смогли обеспечить гибкое многовариантное управление процессом резания. И не только это. Такие системы получили более звучный титул «CNC», что по-английски звучит как ComputerNumericalControl. Наш термин ЧПУ оказался более универсальным, и его менять не пришлось.

Классификация современных систем ЧПУ

Системы управления и станки с числовым программным обеспечением настолько сложны, что их невозможно классифицировать по какому-то одному признаку. Основные характеристики систем ЧПУ позволяют систематизировать их следующим образом:

1.В зависимости от способа управления исполнительными механизмами станка:

● Позиционные. Здесь инструмент в соответствии с программой движется от одной точки, в которой производится необходимая операция с заготовкой, к другой, где также выполняется обработка, Во время перемещения инструмента никакие другие операции не выполняются.

● Контурные, в которых обработка может производиться по всей траектории движения инструмента.

● Универсальные – системы, в которых могут применяться оба принципа управления.

2.По возможностям и способу позиционирования:

● Абсолютный отсчет – местоположение подвижного механизма станка всегда определяется по расстоянию от начала координат.

● Относительный отсчет при позиционировании осуществляется приращением дополнительного пути к координатам предыдущей точки, которая временно принимается за начало координат. Затем началом координат считается следующая достигнутая точка.

3. По наличию или отсутствию обратной связи в контуре управления:

● Разомкнутые – («открытого» типа). Перемещение исполнительных элементов производится по командам, содержащимся в программе. Информация о фактически достигнутых координатах отсутствует.

● Замкнутого типа (закрытые). В системах этого типа координаты положения исполнительных механизмов постоянно контролируется.

● Самонастраивающиеся («закрытые» повышенной точности). Более совершенная система, которая запоминает поступающие сведения о расхождении заданных и фактических координат исполнительного элемента, отрабатывает их, и корректирует новые команды с учетом изменившихся условий.

4.Поколение. В зависимости от технического уровня используемых микропроцессоров, микроконтроллеров или управляющих ПК, различают системы 1-го, 2-го и 3-го поколения.

5. Количество координатных осей. Различные станки, оборудованные ЧПУ, могут поддерживать режимы работы с различным количеством координатных осей – от двух до пяти. Например, если при движении заготовки на фрезерном станке (3 координаты – X,Y,Z), она одновременно может поворачиваться вокруг своей оси, такой станок называют 4-координатным. Простейшие сверлильные и односуппортные токарные станки имеют две координатные оси.

Его величество компьютер нуждается в программе

В отличие от стандартного персонального компьютера, который является универсальным устройством для обработки информации и способен работать с любыми данными, представленными в цифровом виде, микропроцессор, используемый в конструкции многих станков с ЧПУ, — устройство специализированное. Он не содержит ничего лишнего, и весь набор его функций предназначен для выполнения главной задачи – контроля состояния всех исполнительных органов станка и управления их работой по специальной программе. Чтобы управлять особо сложными современными станками, применяют более производительные и многозадачные устройства – промышленные компьютеры.

Одной из самых важных характеристик, которая позволяет судить о производительности и технических возможностях станка и управляющей его работой системы, является количество «осей». Иначе говоря, — каналов взаимодействия с объектом, управляемых параметров. Однако в любом случает, независимо от того, микропроцессор какого уровня сложности и архитектуры установлен в данном управляющем контроллере, для его работы нужна предварительно подготовленная программа. В которой должны быть точно и последовательно описаны все действия механизмов станка, необходимые для изготовления или обработки требуемой детали.

При работе станков с ЧПУ используется два вида программ:

● Системные (служебные) программы, которые хранятся в ПЗУ (постоянном запоминающем устройстве системы). Они обеспечивают начальный этап работы контроллера после включения, отвечают за настройку станка и всей системы, ее способность понимать команды оператора и взаимодействовать с внешними устройствами.

● Управляющие – внешние программы. Содержат набор команд и инструкций для исполнительных органов станка. Управляющие программы (УП) в контроллер может пошагово вводить оператор, возможен ввод с внешних носителей информации, а в современных системах программы могут поступать прямо с компьютеров разработчиков ПО через компьютерную сеть предприятия.

Заменив человека, который до наступления эры станков с ЧПУ сам успешно справлялся с изготовлением нужных деталей, программируемый блок управления, он же – контроллер, должен обеспечить требуемый результат, пошагово включая и выключая механизмы передвижения стола, заготовки и инструментального магазина, меняя режимы вращения или скорость поступательного движения заготовки. В результате выполнения программы должна быть получена деталь, полностью соответствующая заданию по размерам и чистоте обработки поверхностей.

Компании, которые стояли у истоков разработки и производства систем CNC, на первом этапе программировали свои станки при помощи собственных, специально разработанных команд. Если бы при таком подходе на производство попали станки с ЧПУ от разных производителей, подготовка программ для их работы была бы трудно выполнимой задачей. Чтобы попытаться обеспечить программную и техническую совместимость оборудования различных брендов, язык создания программ для станков с ЧПУ был унифицирован.

Базовым управляющим кодом для подготовки программ стал набор команд, разработанный специалистами компании Electronic Industries Alliance в 60-е годы прошлого столетия. Это так называемый язык «G» и «M» кодов, который чаще называют просто G-кодом (G-code). Принятые в этом языке обозначения подготовительных и основных функций начинаются с латинской буквы «G», а обозначение дополнительных – технологических команд – с буквы «M».

«G»« и «M» коды в программах для станков с ЧПУ

По стандарту все команды, код которых начинается с буквы «G», предназначены для линейного или кругового передвижения рабочих органов станка, выполнения определенных последовательностей действий, функций управления инструментами, сменой параметров координат и базовой плоскости. Синтаксис команды обычно состоит из наименования G-кода, координат или адресов перемещений (X, Y, Z) и заданной скорости движения рабочего органа, обозначаемой буквой «F».

В команду может быть включен параметр, описывающий продолжительность паузы, так называемую выдержку – «P», указание о параметрах вращения шпинделя – «S», значение радиуса – «R», функцию коррекции инструмента – «D», а также параметры дуги «I», «J» и «K».

Например: G01 X0 Y0 Z110 F180; G02 X20 Y20 R5 F200; G04 P1000.

В первом примере код G01 обозначает «линейную интерполяцию» — прямолинейное перемещение с указанной скоростью (F) к заданной точке с координатами (X,Y,Z). Во втором примере указан код G02, который описывает дугообразное перемещение (круговая интерполяция). При этом код G02 соответствует перемещению в направлении вращения часовой стрелки, а его антипод G03 — против. В третьем примере содержится код команды, описывающий время задержки в миллисекундах.

Технологические команды, обозначаемые буквой «M», отвечают за включение или отключение определенных систем станка, смену инструмента, начало или окончание какой-либо специальной подпрограммы, другие вспомогательные действия.

Например: M3 S2000; M98 P101; M4 S2000 M8.

Здесь в первом примере указана команда о начале вращения шпинделя со скоростью «S». Во втором – распоряжение о вызове указанной подпрограммы «P». Третий пример описывает команду о включении основного охлаждения (M8) при вращении шпинделя со скоростью (S) в направлении против часовой стрелки (M4).

Методы создания и структура управляющих программ

Современное оборудование позволяет создавать программы для работы станков с ЧПУ несколькими способами:

● Написание программы вручную или в текстовом редакторе ПК. Необходимый этап в подготовке специалистов для работы на станках с ЧПУ. Подходит также как основной способ программирования на производствах, где в течение длительного времени выпускают несколько простых деталей, не прибегая к перестройке оборудования.

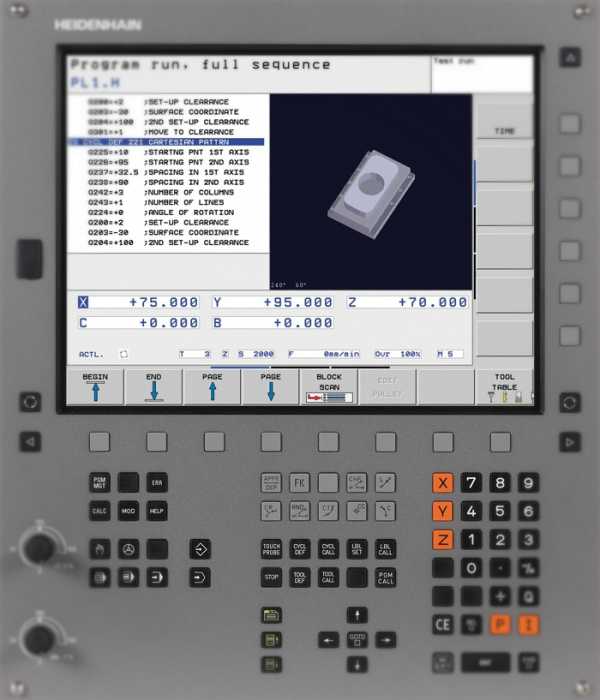

● Составление и ввод программы на стойке ЧПУ. Пульт управления большинства современных систем управления содержит клавиатуру и дисплей, что позволяет программировать и просматривать виртуальную имитацию процесса обработки непосредственно на рабочем месте. Многие системы позволяют производить ввод программ в «фоновом» режиме, когда станок занят обработкой заданной детали.

● Использование возможностей CAD—CAM систем компьютеризированной подготовки производства. Специальное программное обеспечение позволяет создать трехмерную модель детали, рассчитать и подготовить программу для ее производства. А также виртуально «изготовить» требуемую деталь, используя реальные данные о кинематике конкретного станка. Этот метод позволяет создавать управляющие программы быстро и точно, практически исключить ошибки программирования и связанную с этим порчу заготовок. Особенно высока эффективность данного способа при создании УП для изготовления особо сложных деталей.

Структурно программа в G-кодах состоит из кадров. Так называют группы команд, которые предназначены для совершения какого-либо завершенного действия. Кадры могут состоять и из одной команды. Об окончании каждого «кадра» сообщает знак перевода строки (ПС/LF). Каждая программа начинается с пустого «кадра», который состоит их знака «%», а заканчивается кодами М02 или М30, обозначающими соответственно финиш программы или окончание имевшегося в памяти информационного блока.

Указанная структура и язык подготовки программ для оборудования с ЧПУ закреплены в международных стандартах RS2740, ISO-6983-1.82, а также ГОСТ СССР 20999-83. Отечественные профильные специалисты часто используют обозначение «ИСО-7 бит», которое закрепилось за программами в G-кодах еще со времен СССР. Программисты компаний, которые разрабатывают и производят станки с ЧПУ, при подготовке программного обеспечения обязаны придерживаться требований мировых стандартов.

В некоторых случаях, когда разработчики наделяют свои системы дополнительными возможностями и некоторыми специальными функциями, могут иметь место определенные отклонения программного обеспечения от стандарта создания программ в G и M кодах. В таких случаях следует внимательно изучить документацию, которая должна быть предоставлена производителем оборудования.

Системы ЧПУ всемирно признанных лидеров отрасли

Программное обеспечение для цифровой управляющей системы SINUMERIK, которую выпускает всемирно известная корпорация SIEMENS AG, также базируется на G и M кодах, но содержит и некоторые дополнительные команды, не включенные в стандарт. Современные полностью цифровые системы на базе платформы Sinumerik 840D используются на самых ответственных процессах металлообработки, требующих высокой точности и быстродействия.

Многовариантность и гибкость программирования в G и M кодах учтена создателями программных станций и передовых систем ЧПУ HEIDENHAIN. Эта немецкая компания успешно работает в направлении модернизации устаревших станков NC за счет установки новых управляющих систем. Универсальные программные станции от компании Heidenhaih позволяют не только создавать необходимые программы обработки на персональных компьютерах, но и тестировать ПО, подготовленное при помощи CAD-CAM систем.

Системы управления, которые производит японская компания FANUC, известны во всем мире и используются на многих предприятиях. Очень популярны стойки ЧПУ от FANUK LTD и в России. Специалисты этой корпорации одними из первых адаптировали работу своих систем под программы в G и M кодах, и сумели организовать работу самых сложных систем строго в рамках стандарта программирования. Распространенные стойки FANUK серии 0i рассчитаны на работу с 6-8 управляемыми осями (одновременное управление – 4 оси). Стойки серий 30i-35i позволяют производить высокоточную обработку на наивысших скоростях, и являются пока недостижимым ориентиром для многих конкурентов.

Успешно работает в России и странах СНГ испанская компания FAGOR AUTOMATION. Ее последние разработки, к которым относится ЧПУ FAGOR CNC 8070, полностью совместимы с персональным компьютером, имеют феноменальные возможности и могут управлять самыми сложными станками. Возможно управление по 28 (!) интерполируемым осям (4 канала одновременно), может поддерживать по 4 шпинделя и инструментальных магазина. Создатели системы гарантируют скоростную обработку, нанометрическую точность и высочайшую чистоту обработки поверхности.

Приятно отметить, что наряду с иностранными компаниями на рынке разработки и производства систем управления для станков с ЧПУ с 1998 года успешно работает российская компания «БАЛТ-СИСТЕМ». Специалисты считают, что при модернизации устаревшего оборудования выгоднее всего устанавливать системы от «Балт-Систем», так как они в несколько раз дешевле импортных, вполне надежны и функциональны. На российских предприятиях успешно работают и отлично себя зарекомендовали устройства ЧПУ NC-210, NC-220, NC-230. Самые сложные обрабатывающие центры и высокоскоростные многосуппортные станки могут работать под управлением стойки NC-110, которая на сегодня является лучшей в соотношении цена-качество.

Станки с ЧПУ прочно вошли в нашу жизнь и стали незаменимыми помощниками человека в производственной деятельности. Без этих систем было бы невозможно изготавливать многие, успевшие стать привычными и обыденными вещи. Причем все необходимые детали станки под управлением ЧПУ обрабатывают быстро и качественно, с недостижимой ранее точностью, а при массовом производстве – невероятно низкой себестоимостью. Дальнейшее развитие систем ЧПУ идет по пути объединения отдельных станков в производственные комплексы, удешевления процесса подготовки производства и снижения стоимости управляющих систем. Пожелаем разработчикам успеха!

kospas.ru

Что такое ЧПУ станок

Многие технологические системы сегодня являются довольно сложными, что требует использования специальных конструктивных элементов различной формы и размера. Для решения подобных задач используются специальные инструменты, которые позволяют придавать материалам необходимую конфигурацию.

Одним из самых востребованных инструментов является ЧПУ станок, который имеет сложную структуру. Такие системы повсеместно используются в различных областях промышленности, что позволяет значительно повысить точность и скорость обработки.

Основные понятия

Станки ЧПУ — это универсальные устройства для обработки определенных материалов с высокой точностью. Такие конструкции оснащаются специальными системами, которые управляют основными рабочими органами. Для этого используется определенное программное обеспечение, которое позволяет задавать форму, размер и другие параметры будущей заготовки.

Сегодня существует довольно много видов станков ЧПУ, но самые современные модели уже оснащаются операционными системами. Это позволяет загружать все основные параметры с внешних источников, таких как диски и т.д.

Особенности использования

Станки ЧПУ это современные машины, которые прекрасно управляются человеком.

Процесс работы такой системы можно описать несколькими последовательными этапами:

- В первую очередь с помощью производится изготовление чертежей, которые могут быть выполнены как в 2-х или 3-х мерном пространстве.

- На данном этапе в станок вносятся основные инструкции для работы определенного рабочего органа. При этом компьютерная система анализирует все данные, а затем преобразует их в понятный ей код.

- Завершающим этапом является изготовление детали согласно заданной программе. При этом станок самостоятельно в конкретный момент времени запускает тот или иной рабочий орган.

Станки ЧПУ сегодня применяются практически во всех отраслях промышленности, среди которых можно выделить:

- Машиностроительная сфера, где выполняется производство практически всех основных узлов автомобилей.

- Мебельная промышленность. Такие инструменты позволяют получать заготовки различной формы и размера. Это применяется для создания уникальных изделий, которые можно использовать в различных условиях.

Станки ЧПУ это основа современного производства, которая позволяет значительно упростить и ускорить множество ручных процессов.

Источник №1: http://OStanke.ru/chpu/stanok-s-chpu.html

Твитнутьglavspec.ru

Станки с ЧПУ, фрезерные станки с ЧПУ, токарные станки с ЧПУ

Станок с ЧПУ — это технологическая машина, предназначенная для автоматической обработки заготовки по заданной программе, с целью получения детали с заданными: размерами, формой, взаимным расположением и шероховатостью поверхностей.

Осевыми перемещениями станка с ЧПУ руководит компьютер, который читает управляющую программу и выдает команды соответствующим двигателям. Двигатели заставляют перемещаться исполнительные органы станка. В результате производится механическая обработка детали.

Датчики, установленные на направляющих, посылают информацию о фактической позиции исполнительного органа обратно в компьютер. Это называется обратной связью. Как только компьютер узнает о том, что исполнительный орган станка находится в требуемой позиции, он выполняет следующее перемещение. Такой процесс продолжается, пока чтение управляющей программы не подойдет к концу.

По своей конструкции и внешнему виду станки с ЧПУ похожи на обычные универсальные станки. Единственное внешнее отличие этих двух типов станков заключается в наличии у станка с ЧПУ устройства числового программного управления (УЧПУ), которое часто называют стойкой ЧПУ.

Устройство числового программного управления (УЧПУ) станками — это часть системы ЧПУ, выполненная как единое целое с ней и выдающая управляющие воздействия на исполнительные органы станка в соответствии с управляющей программой и информацией о состоянии управляемого объекта.

Фрезерные станки с ЧПУ

Фрезерный станок с ЧПУ (фрезерный обрабатывающий центр) — это станок, предназначенный для выполнения различных видов обработки резанием заготовок корпусных деталей, где управление осуществляться с помощью системы числового программного управления (ЧПУ).

Фрезерные станки с ЧПУ позволяют выполнять следующие технологические операции: фрезерование, сверление, расточку, нарезание резьбы, развёртывание, зенкерование и др.

При этом инструмент, закрепленный в шпинделе станка, совершает главное вращательное движение, а заготовка, закреплённая на столе, совершает поступательное движение подачи.

Фрезерные станки с ЧПУ можно разделить на две основные группы:

- вертикально-фрезерные станки с ЧПУ

- горизонтально-фрезерные станки с ЧПУ

Вертикально-фрезерный станок с ЧПУ является наиболее распространённым фрезерным оборудованием с ЧПУ в современном производстве. Компоновка вертикально-фрезерного обрабатывающего центра заключается в вертикальном расположении шпинделя, при горизонтальном расположении рабочего стола.

Большинство вертикально-фрезерных станков с ЧПУ имеют три оси — X, Y и Z. Некоторые станки имеют поворотные конструкции шпиндельной головки и стола с возможностью движения по одной, двум или трем координатам, что позволяет обрабатывать самые сложные поверхности с минимальным количеством установов.

Компоновка горизонтально-фрезерного станка с ЧПУ позволяет добиться высокой жёсткости конструкции станка, что является весьма важным при обработке крупногабаритных тяжёлых заготовок. Особенность компоновки этих станков состоит в горизонтальном расположении шпинделя при горизонтальном расположении рабочего стола. Рабочий стол, как правило, является поворотным, что позволяет обрабатывать закреплённую на нём заготовку с четырёх сторон.

Многие горизонтально-фрезерные обрабатывающие центры оснащаются системами автоматизированной смены заготовок. При этом во время работы станка заготовка устанавливается (или снимается деталь) на сменном столе-спутнике.

Фрезерные станки с ЧПУ комплектуются системой автоматической смены инструмента манипуляторного или безманипуляторного типов. Необходимый запас инструментов создается в револьверных головках или инструментальных магазинах барабанного или цепного исполнений.

Компоновка обрабатывающего центра любой модели, помимо обычных параметров, определяется его технологическими возможностями. К ним относятся: размеры рабочего пространства, характеристика инструментального блока, емкость инструментального магазина, время смены инструмента, количество столов-спутников, их размеры, время смены столов-спутников, тип системы управления, число одновременно управляемых координат, дискретность и точность перемещений по координатам и др.

Так же для улучшения качества обработки станки оснащают лазерными и контактными датчиками поломки инструмента, датчиками позиционирования инструмента, датчиками измерения заготовки.

Токарные станки с ЧПУ

Токарный станок с ЧПУ (токарный обрабатывающий центр) — это станок, предназначенный для выполнения различных видов обработки резанием заготовок типа тел вращения, где управление осуществляться с помощью системы числового программного управления (ЧПУ).

Токарные станки с ЧПУ позволяют выполнять следующие технологические операции: точение и расточку цилиндрических, конических и фасонных поверхностей, подрезку и обработку торцов, сверление, нарезание резьбы и т. д.

При этом вращательное движение заготовки является главным движением, а движение режущего инструмента — поступательным движением подачи.

Токарные станки с ЧПУ можно разделить на две основные группы:

- горизонтальные токарные станки с ЧПУ (с горизонтальной осью вращения шпинделя)

- вертикальные токарные станки с ЧПУ (с вертикальной осью вращения шпинделя)

Горизонтальные токарные станки с ЧПУ являются одним из самых востребованных видов оборудования для работы с металлом и составляют самую значительную долю в парке станков с ЧПУ.

Вертикальные токарные станки с ЧПУ (карусельные) используются в основном для обработки тяжелых крупногабаритных деталей.

Большинство токарных станков с ЧПУ имеют две управляемые координаты: Z- перемещение каретки вдоль оси шпинделя; X- перемещение салазок перпендикулярно этой оси. На поперечных салазках установлен либо резцедержатель, либо револьверная поворотная инструментальная головка.

Обычно револьверные головки бывают четырех-, шести- и двенадцати позиционные, причем на каждой позиции можно устанавливать по два инструмента. Иногда станки оснащают двумя револьверными головками.

Револьверные головки кроме традиционных инструментов (неподвижно закрепленных в головке) могут быть оснащены инструментами с независимым вращением параллельно, перпендикулярно или наклонно к оси заготовки.

Для повышения технологических возможностей и производительности токарные станки с ЧПУ оснащаются:

- дополнительными осями управления

- сверлильными, фрезерными и шлифовальными головками

- дополнительным шпинделем для перехвата заготовки с целью ее обработки с другой стороны

- программно-управляемым люнетом

- поддерживающим устройством для установки заготовок

При соответствующем оснащении токарные станки с ЧПУ позволяют выполнять фрезерные, сверлильно-расточные операции, а также зубообработку, не снимая детали со станка.

tekhnar.ru

инженер поможет — Управление станком с ЧПУ

Программирование станка с ЧПУ, это процесс в ходе которого, станок получает определённую задачу, на обработку какого-либо изделия. Эта задача (программа), загружается (устанавливается) в систему оборудования (стойку ЧПУ).

Система обеспечивающая работу этой задачи называется, системой управления ЧПУ. Процесс ввода этой программы в стойку заносится при помощи всевозможных электронных носителей, всевозможные диски или дискеты, USB носители, магнитные ленты и все- возможные перфоленты(перфокарты) .

Управление механизмами станка может происходить с помощью точек обозначенных на координатах станка. Координата точки отвечает за расположение инструмента (исполнительного механизма) по окончанию им определённых манипуляций. Этот метод используется на сверлильных, координатно-расточных, расточных станках с использованием позиционной системы.

Если используются траектории для перемещения исполнительных механизмов без размыкания по контуру траектории, то такой метод называется «непрерывная система управления» или контурная. Она применяется на круглошлифовальных, фрезерных и токарных станках.

Но так же система УП допускает совмещение как контурных так и по точкам, вместе. Комбинация совмещения называется универсальной. И применима к станкам объединяющем фрезерные, токарные, сверлильные операции вместе.

Многоцелевые станки с универсальной системой ЧПУ

Есть вариант управления несколькими механизмами и узлами станка сразу. Этот вид управления станком применяется к бесцентровыми круглошлифовальным станки.

Расположение системы координат в станках с ЧПУ можно определить по правилу правой руки (большой палец указывает положение оси Х, указательный палец указывает на ось Y, средний палец указывает на ось Z .

Так же и ввод самой программы отличается друг от друга. Ввод управляющей программы происходит непосредственно на станке при изготовлении первой партии деталей или изготовление экспериментального образца. Ввод программы может происходить вне места нахождения станка с помощью ЭВМ по сети.

За управление электроавтоматикой станка отвечают программируемые контролеры . Это конструкция состоящая из нескольких модулей. (источник питания, программируемая память и процессорный блок, всевозможные модули входов и выходов. Контролеры имеют разные типы памяти для хранения программы станка. Так же контролер проводит диагностику ошибок в работе процессора, батареи, памяти, входов и выходов.

Программное управление бывает с цикловым и с числовым управлением.

Рассматривая цикловую систему увидим что система проста. Она программирует определённый цикл обработки, режим обработки, смену инструмента, задаёт величину перемещения органов станка (исполнительных) с помощью ограничителей упоров.

Цикловая система, является системой замкнутого типа, способна менять последовательность включения аппаратуры. Электрика, гидравлика, пневматика может включатся не по очереди. Система не сложная в конструкции, проста в обслуживании имеет низкую стоимость, но трудоёмкая в размерной наладки упоров и кулачков. Применяется в серийном, крупносерийном, массовом производстве. Используется на токарно-фрезерных, токарно-револьверных, вертикально-сверлильных и агрегатных станках.

Числовая система и геометрические перемещения задаются с помощью носителей программы (заданной в алфавитно-цифровом коде). Программа отвечает за движение исполнительных органов, скорость перемещения этих органов, за последовательность цикла обработки, режимы резания.

Универсальные системы ЧПУ

Они используются на разных станках обеспечивая при этом все виды интерполяции. Линейная, круговая, параболическая и др .

Основным режимом работы устройства ЧПУ — автоматический режим .

С помощью программоносителя задаётся программа для работы исполнительных органов. Программоноситель содержит технологическую и геометрическую информацию. Технологическая информация — содержит данные о поочерёдности ввода в работу различных инструментов, изменении режимов резания, о подачи СОЖ. Геометрическая информация — отвечает за конфигурацию детали, размеры , положение инструмента в пространстве.

Особенности выполнения различной механической обработки на станках с ЧПУ

С появлением требований к высокой точности изготовления деталей, качеству поверхностей, высокой шероховатости и увеличению широкой номенклатуры деталей привело к массовому замещению универсальных станков станками оснащенными ЧПУ.

Станки с ЧПУ способны на изготовление сложнейших деталей, независимо от степени сложности, конфигурации и требованию к высокому качеству изделий. Такое оборудование обладает и очень высокой производительностью. Что позволяет получать бесперебойно качественную продукцию. Из чего следует что при использовании оборудования с ЧПУ нужно как можно больше по максимуму использовать его технические возможности, при проектировании технологического процесса следует учитывать возможности и ограничения оборудования. При использовании станков с ЧПУ обработка детали расширяется по всему спектру: токарная, фрезерная обработка, сверление. Всевозможные растачивание внутренних, наружных поверхностей.

Обработка фаски и нарезание различных резьб, зенкерование, развёртывание, все это возможно на таком станке при решении сложных задач. Исключая при этом дальнейшие слесарные доработки. Так как станок оснащают инструментальной наладкой с перечнем всех нужных инструментов для изготовления определённой детали, как режущих так и вспомогательных, то инструменты могут быть стандартные и специального изготовления. При токарной обработке ЧПУ позволяет за один установ детали производить: наружную черновую, внутренняя черновую, далее чистовую наружную и внутреннюю, изготовление резьбы, отрезку. Обрабатывать тела вращения многоступенчатой формы и различной конфигурации.

Что касается фрезерных станков с ЧПУ, то они имеют огромные преимущества перед другим фрезерным оборудованием. Фрезерные станки считаются самым ходовым оборудованием на данный момент, независимо от отрасли применения, будь то как металло обработка так и дерево обработка. Всё мебельное производство полностью зависит от фрезерных станков.

С приходом ЧПУ появилась возможность для обработки таких новых материалов как МДФ и древесины различных пород и различной степени твёрдости. Есть возможность для обработки 3D резьбы. Станки очень удобны в управлении, программировании и отладки. Детали на выходе имеют максимальную точность по габаритам, так как возможна много координатная обработка. Станки высокоскоростные, с большим ресурсом работы.

На фрезерных станках с многокоординатной осью, одновременно возможна как вертикальная, так и горизонтальная обработка, фрезерование различных выступов, уступов с применением росточного и концевого инструмента. При выполнение гравировальных работ главное достоинство этих станков -это высокая скорость и точность.

Преимущество и недостатки различных видов технологического оборудования с ЧПУ

Станки предыдущего поколения не имеющие систему ЧПУ имели такие недостатки как не точность в обработки, не точность в габаритных пропорциях. Станки имели достаточно большую кинематическую схему. Рабочий труд имел выматывающий процесс, так как производство требовало повышенного внимания со стороны обслуживающего персонала. С приходом станков с ЧПУ производство в корне изменила свою структуру. В место нескольких моделей станков на их место пришёл один обрабатывающий центр с ЧПУ. Сокращается число рабочих на станках. Так основной рабочий процесс выполняет сама машина, а человек выполняет в основном вспомогательную обслуживающую функцию. Что в корне снижает трудоёмкость самого процесса производства. Быстрее стала происходить настройка станка, что очень ускорило процесс производства. Но и само оборудование с ЧПУ совершенствовалось с течением времени.

Современные станки прошли очень длинный путь эволюции от ЧПУ на магнитной ленте, минуя перфоленту, системы со встроенной памятью и до всевозможных систем с микросхемами, информация программирования на которых размещается на мини USB носителе. И механическая часть оборудования у станков тоже изменялась. Так как системы ЧПУ требовали высокую точность от станка, то и все узлы ,все составляющие станка ходовые винты, рабочие столы, зубчатые передачи, направляющие, должны соответствовать новым нормам, чтобы обеспечить соответствующее качество для стандартов ЧПУ. Это всё показала что заданная сложность в изготовлении деталей только оправдывает саму систему ЧПУ. Чем сложнее и, точнее деталь требуется на выходе, тем нужнее оборудование с системой ЧПУ.

Одно из главных достоинств ЧПУ это способность быстрой координальной перестройки производства на другую линейку продукции, без особых затрат как с экономической точки зрения так и людских ресурсов. Что превосходит главный и почти единственный недостаток ЧПУ, это его высокая стоимость, что в общем уже и не является минусом так как высокая цена быстро себя оправдывает. Даже высокая квалифицированная подготовка рабочих кадров не является недостатком, а совсем наоборот способствует качественной работе оборудования.

Принципы выбора типа и и модели технологического оборудования

Для выбора типа и модели технологического оборудования, необходимо определиться с типом производства, нормой выпуска продукции в год, количеством и качеством выпускаемой продукции.

Существует 5 типов производства, и под каждый тип можно выбрать определённые модели технологического оборудования. Тип производства характеризуется нормой выпуска, количество штук в год и массой одного изделия.

-

Единичное производство — серии до 5 штук при массе до 10 кг. Средней от 5 до 100 штук, при массе от 10 до 100 кг. Тяжёлой серии до 10 штук при массе от 100 кг.

-

Мелкосерийное производство — серии от 5 до 100 штук при массе до 10 кг. Средней серии от 100 до 500 штук при массе от 10 до 100кг. Тяжёлой от 10 до 200 штук при массе от 100кг.

-

Средне-серийное производство — серии от 100 до 300 штук при массе до 10 кг. Средней серии от 500 до 5000 штук при массе от 10 до 100кг. Тяжёлой от 200 до 500 штук при массе от 100кг.

-

Крупносерийное производство — серии от 300 до 1000. Среднее от 5000 до 50000 . тяжёлой от 500 до 5000 при тех-же массах .

-

Массовое — серии лёгкая от 1000 . Средняя от 50000 . Тяжёлая от 5000 при тех-же массах .

Далее определяемся с технологией обработки, учитывая качество, точность получаемой поверхности, тип заготовки. После всех включённых моментов, экономический вопрос, производительность, себестоимость. Учитываем производственный цикл, технологические требования предъявляемые к оборудованию. И после всех вопросов выбираем тип производства и под него определяемся с типом оборудования способного удовлетворить номенклатуру производства.

Возможные неисправности систем ЧПУ

Для обслуживания оборудования с ЧПУ на предприятии, предоставляются специальные службы обслуживания (сервисные), как правило завод изготовитель предоставляет сервисное обслуживания. Так-же завод изготовитель организует обучающую программу по вопросу наладки и дальнейшей эксплуатации оборудования. Предприятие поставившее оборудование, обязано предоставить пакет документов, в виде технического паспорта станка, инструкция по эксплуатации, информацию о причинах и методах их устранения. Могут предоставляться пробники программ, для тестирования станка, что показывает что оборудование не имеет неисправности и готово к эксплуатации.

Тестирование станка выстраивается так, что бы проверка происходила постепенно, по элементам работоспособности станка. Такой способ построения обеспечивает быстрый поиск образовавшиеся неисправности. В первую очередь станок прогоняют по всем имеющимся координатам, (перемещениям) . Далее проверяется по величинам линейной, круговой интерполяции, по всевозможным режимам ввода. Проверяются функции работы с инструментом (подвод , отвод) подача сож и т. д.

Так как отказы работоспособности происходят неожиданно, сбой в работе отдельного блока, микросхемы или модуля, разрыв и замыкание отдельных цепей, плохая проводимость различных соединительных контактов, то для избежания неисправностей периодически запускаются тест-программы, при обнаружении проблемы, неисправность исправляется специалистами. Длительность ремонта зависит от характера неисправности Если деталь , или блок взаимозаменяемый то ремонт происходит без значительных потерь для производства.

engcrafts.com

Общие сведения о системах управления и станках с ЧПУ

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Под управлением станком принято понимать совокупность воздействий на его механизмы, обеспечивающие выполнение технологического цикла обработки, а под системой управления — устройство или совокупность устройств, реализующих эти воздействия.

Числовое программное управление (ЧПУ) — это управление, при котором программу задают в виде записанного на каком-либо носителе массива информации. Управляющая информация для систем ЧПУ является дискретной и ее обработка в процессе управления осуществляется цифровыми методами. Управление технологическими циклами практически повсеместно осуществляется с помощью программируемых логических контроллеров, реализуемых на основе принципов цифровых электронных вычислительных устройств.

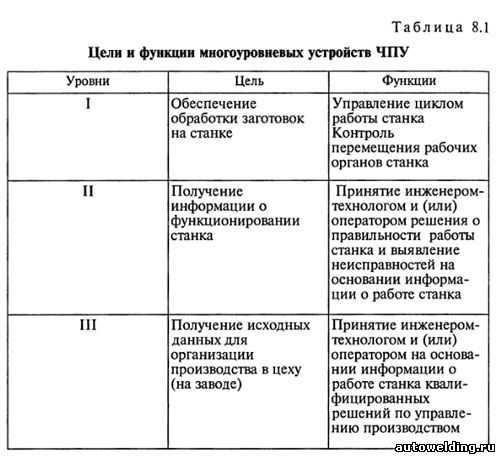

В табл. 8.1 перечислены цели и функции современного многоуровневого устройства ЧПУ (УЧПУ).

Системы ЧПУ практически вытесняют другие типы систем управления.

По технологическому назначению и функциональным возможностям системы ЧПУ подразделяют на четыре группы:

- позиционные, в которых задают только координаты конечных точек положения исполнительных органов после выполнения ими определенных элементов рабочего цикла;

- контурные или непрерывные, управляющие движением исполнительного органа по заданной криволинейной траектории;

- универсальные (комбинированные), в которых осуществляется программирование как перемещений при позиционировании, так и движения исполнительных органов по траектории, а также смены инструментов и загрузки-выгрузки заготовок.

- многоконтурные системы, обеспечивающие одновременное или последовательное управление функционированием ряда узлов и механизмов станка.

Примером применения систем ЧПУ первой группы являются сверлильные, расточные и координатно-расточные станки. Примером второй группы служат системы ЧПУ различных токарных, фрезерных и круглошлифовальных станков. К третьей группе относятся системы ЧПУ различных многоцелевых токарных и сверлильно-фрезерно-расточных станков.

К четвертой группе относятся бесцентровые круглошлифовальные станки, в которых от систем ЧПУ управляют различными механизмами: правки, подачи бабок и т.д. Существуют позиционные, контурные, комбинированные и многоконтурные (рис. 8.1, а) циклы управления.

По способу подготовки и ввода управляющей программы различают так называемые оперативные системы ЧПУ (в этом случае управляющую программу готовят и редактируют непосредственно на станке, в процессе обработки первой детали из партии или имитации ее обработки) и системы, для которых управляющая программа готовится независимо от места обработки детали. Причем независимая подготовка управляющей программы может выполняться либо с помощью средств вычислительной техники, входящих в состав системы ЧПУ данного станка, либо вне ее (вручную или с помощью системы автоматизации программирования).

Программируемые контроллеры — это устройства управления электроавтоматикой станка. Большинство программируемых контроллеров имеют модульную конструкцию, в состав которой входят источник питания, процессорный блок и программируемая память, а также различные модули входов/выходов. Для создания и отладки программ работы станка применяют программирующие аппараты. Принцип работы контроллера: опрашиваются необходимые входы/выходы и полученные данные анализируются в процессорном блоке. При этом решаются логические задачи и результат вычисления передается на соответствующий логический или физический выход для подачи в соответствующий механизм станка.

В программируемых контроллерах используют различные типы памяти, в которой хранится программа электроавтоматики станка: электрическую перепрограммируемую энергонезависимую память; оперативную память со свободным доступом; стираемую ультрафиолетовым излучением и электрически перепрограммируемую.

Программируемый контроллер имеет систему диагностики: входов/выходов, ошибки в работе процессора, памяти, батареи, связи и других элементов. Для упрощения поиска неисправностей современные интеллектуальные модули имеют самодиагностику.

Программоноситель может содержать как геометрическую, так и технологическую информацию. Технологическая информация обеспечивает определенный цикл работы станка, а геометрическая — характеризует форму, размеры элементов обрабатываемой заготовки и инструмента и их взаимное положение в пространстве.

Станки с программным управлением (ПУ) по виду управления подразделяют на станки с системами циклового программного управления (ЦПУ) и станки с системами числового программного управления (ЧПУ). Системы ЦПУ более просты, так как в них программируется только цикл работы станка, а величины рабочих перемещений, т.е. геометрическая информация, задаются упрощенно, например с помощью упоров. В станках с ЧПУ управление осуществляется от программоносителя, на который в числовом виде занесена и геометрическая, и технологическая информация.

В отдельную группу выделяют станки с цифровой индикацией и преднабором координат. В этих станках имеется электронное устройство для задания координат нужных точек (преднабор координат) и крестовый стол, снабженный датчиками положения, который дает команды на перемещение до необходимой позиции. При этом на экране высвечивается каждое текущее положение стола (цифровая индикация). В таких станках можно применять или преднабор координат или цифровую индикацию; исходную программу работы задает станочник.

В моделях станков с ПУ для обозначения степени автоматизации добавляется буква Ф с цифрой: Ф1 — станки с цифровой индикацией и преднабором координат; Ф2 — станки с позиционными и прямоугольными системами ЧПУ; Ф3 — станки с контурными системами ЧПУ и Ф4 — станки с универсальной системой ЧПУ для позиционной и контурной обработки. Особую группу составляют станки, имеющие ЧПУ для многоконтурной обработки, например бесцентровые круглошлифовальные станки. Для станков с цикловыми системами ПУ в обозначении модели введен индекс Ц, с оперативными системами — индекс Т (например, 16К20Т1).

ЧПУ обеспечивает управление движениями рабочих органов станка и скоростью их перемещения при формообразовании, а также последовательностью цикла обработки, режимами резания, различными вспомогательными функциями.

Система числового программного управления (СЧПУ) — это совокупность специализированных устройств, методов и средств, необходимых для осуществления ЧПУ станками. Устройство ЧПУ (УЧПУ) станками — это часть СЧПУ, выполненная как единое целое с ней и осуществляющая выдачу управляющих воздействий по заданной программе.

В международной практике приняты следующие обозначения: NC-ЧПУ; HNC — разновидность устройства ЧПУ с заданием программы оператором с пульта с помощью клавиш, переключателей и т. д.; SNC — устройство ЧПУ, имеющее память для хранения всей управляющей программы; CNC — управление автономным станком с ЧПУ, содержащее мини-ЭВМ или процессор; DNC — управление группой станков от общей ЭВМ.

Для станков с ЧПУ стандартизованы направления перемещений и их символика. Стандартом ISO-R841 принято за положительное направление перемещения элемента станка считать то, при котором инструмент или заготовка отходят один от другого. Исходной осью (ось Z) является ось рабочего шпинделя. Если эта ось поворотная, то ее положение выбирают перпендикулярно плоскости крепления детали. Положительное направление оси Z — от устройства крепления детали к инструменту. Тогда оси Х и Y расположатся так, как это показано на рис. 8.1.

Использование конкретного вида оборудования с ЧПУ зависит от сложности изготовляемой детали и серийности производства. Чем меньше серийность производства, тем большую технологическую гибкость должен иметь станок.

При изготовлении деталей со сложными пространственными профилями в единичном и мелкосерийном производстве использование станков с ЧПУ является почти единственным технически оправданным решением. Это оборудование целесообразно применять и в случае, если невозможно быстро изготовить оснастку. В серийном производстве также целесообразно использовать станки с ЧПУ В последнее время широко используют автономные станки с ЧПУ или системы из таких станков в условиях переналаживаемого крупносерийного производства.

Принципиальная особенность станка с ЧПУ — это работа по управляющей программе (УП), на которой записаны цикл работы оборудования для обработки конкретной детали и технологические режимы. При изменении обрабатываемой на станке детали необходимо просто сменить программу, что сокращает на 80… 90 % трудоемкость переналадки по сравнению с трудоемкостью этой операции на станках с ручным управлением.

Основные преимущества станков с ЧПУ:

- производительность станка повышается в 1,5… 2,5 раза по сравнению с производительностью аналогичных станков с ручным управлением;

- сочетается гибкость универсального оборудования с точностью и производительностью станка-автомата;

- снижается потребность в квалифицированных рабочих-станочниках, а подготовка производства переносится в сферу инженерного труда;

- детали, изготовленные по одной программе, являются взаимозаменяемыми, что сокращает время пригоночных работ в процессе сборки;

- сокращаются сроки подготовки и перехода на изготовление новых деталей благодаря предварительной подготовке программ, более простой и универсальной технологической оснастке;

- снижается продолжительность цикла изготовления деталей и уменьшается запас незавершенного производства.

www.autowelding.ru

Фрезерный станок с чпу — что это

Компьютеризация проникла во многие сферы нашей жизни. Благодаря программированию человек может совершать многие действия без особых физических усилий.

Появились и фрезерные станки, которые вместо автоматизированных стали программно управляемыми. На сайте www.perytone.ru/metal/294/ можно увидеть лучшие их модели.

Такие фрезерные станки, оснащенные ЧПУ, существенно облегчают такие операции, как сверление, разрезание, гравирование и расчет расстояния между точками деталей. Они могут работать с металлом, деревом, пластиком, керамикой, камнем.

Программное управление

Существуют 4 типа программного обеспечения, которые управляют ходом выполнения определенной работы. Программы такие:

- контурная – задает траекторию;

- позиционная – задает координаты конечных точек;

- комбинированная – соединяет первую и вторую программы;

- многоконтурная – управляет всеми функциями.

ЧПУ дает станкам следующие преимущества:

- изготавливать сверхточные детали;

- повышает производительность в несколько раз;

- сокращает время подготовки детали;

- эффективность и быстроту.

Какие бывают фрезерные станки

Подразделяются эти станки по принципу устройства:

- Консольные — наиболее популярные. Они могут быть горизонтальными, а также вертикальными и широкоуниверсальными. Консолью называется двигающаяся деталь, к ней крепится нужная заготовка.

- Безконсольные, которые тоже могут быть вертикальными и горизонтальными. В этом станке стол, на котором закрепленная деталь перемещается в поперечном и продольном направлении.

Богатство выбора

Современные фрезерные станки с программным управлением делятся и по объему работы и ее принципу.

Мини станки стоят недорого, программ у них мало, поэтому их приобретают домашние мастера и пользуются ими, как хобби. Кроме того, они отлично подходят для образовательных заведений – на них удобно проводить обучение.

Настольный фрезерный станок с ЧПУ тоже недорогой, прост в конструкции и эксплуатации, мобилен. Использовать его может с успехом как частный потребитель, так и работник малого производства.

Вертикальные станки могут обрабатывать большие детали. Их применяют на крупных производствах и они могут фрезеровать поверхности в разных плоскостях.

Широкоформатные станки оснащены дополнительной, поворачивающейся в любых направлениях, головкой. Они настолько универсальны, что нашли применения не только в инструментальных цехах, но и экспериментальных.

Смотрите также:

Виды 3d принтеров http://euroelectrica.ru/vidyi-3d-printerov/.

Интересное по теме: Монтаж проводки в доме из сип панелей

Советы в статье «Электромонтаж как бизнес» здесь.

Универсальный фрезерный станок с ЧПУ:

euroelectrica.ru