Ходовая часть ДТ-75 — Волгоградский тракторный завод

| № | Наименование |

|---|---|

| 1 | Регулировочная гайка натяжного механизма |

| 2 | Рама |

| 3 | Поддерживающий ролик |

| 4 | Балансир |

| 5 | Гусеничная цепь |

| 6 | Звено |

| 7 | Палец |

| 8 | Шайба |

| 9 | Шплинт |

| 10 | Натяжной механизм |

| 11 | Ведущая звездочка |

| 12 | Направляющее колесо |

| 13 | Цевка |

Основная функция, которую выполняет ходовая часть ДТ-75, заключается в том, чтобы преобразовывать вращение зубчатого ведущего колеса конечной передачи, обеспечивая поступательное движения трактора. Кроме того, именно на ходовую часть опирается корпус. Она же обеспечивает сцепление с землей.

Элементы, которые составляют ходовую часть:

- балансирующие каретки подвески;

- гусеницы;

- направляющие и ведущие колеса;

- поддерживающие ролики с резиновыми бандажами.

Гусеничные звенья оснащены перекрытиями беговых дорожек, что позволяет опорным каткам двигаться по гусеничной цепи без ударов. Для движения на высокой скорости это чрезвычайно актуально.

Описание элементов ходовой части трактора

Для опоры трактора на катки, которые перекатываются по гусенице, используется подвеска ДТ-75. Она эластична и имеет отличный баланс, за счет чего трактор двигается плавно, даже когда используются навесные орудия. Каждая каретка подвески ДТ-75 (всего их четыре) имеет одну и ту же конструкцию и устанавливается на цапфах — по две каретки с каждой стороны.

Каждая из таких кареток, играющих важную роль в ходовой части ДТ-75, — это тележка, составленная внутренним и внешним балансирами, которые осью качания соединены друг с другом. Опорные катки попарно установлены на нижних концах балансиров, наверху же балансиры распирает цилиндрическая рессорная пружина.

Чтобы изменять направления движения сбегающей гусеничной ветви, используется направляющее колесо ДТ-75. Оно же не дает гусеничной цепи терять натяжение. Колесо устанавливается спереди трактора на двух конических роликовых подшипниках, которые напрессованы с нижнего конца на коленчатую ось.

Натяжной механизм ДТ-75 регулирует натяжение гусениц. Это устройство составлено кронштейном, стяжным болтом, фланцем и гайкой. Передний кронштейн соединяет механизм с коленчатой осью.

Каждый поддерживающий ролик ДТ-75 (их также четыре) направляет гусеницу с помощью ободьев и на дает ей провисать. С каждой стороны трактора установлено по два таких ролика.

Из звеньев, которые шарнирно соединяют пальцы, состоит гусеница ДТ-75. Вставленные в отверстия проушин звеньев, пальцы удерживаются с внешней стороны благодаря штампованным головкам, которые не дают им выпасть. Изнутри пальцы держат шплинты и шайбы. Каждый трак — это сложная стальная отливка с семью проушинами, сгруппированными с каждой стороны: три с внешней, четыре с внутренней. Центральная внешняя проушина — это утолщенная цевка, которая используется, чтобы зацеплять звено с зубьями ведущего колеса.

Таким образом, ходовая часть ДТ-75 имеет продуманную и достаточно сложную структуру, обеспечивающую идеальный баланс и плавность хода для работы в любых условиях.

vgtz-traktor.ru

Назначение и устройство ходового устройства трактора ДТ-75

Стр 1 из 2Следующая ⇒

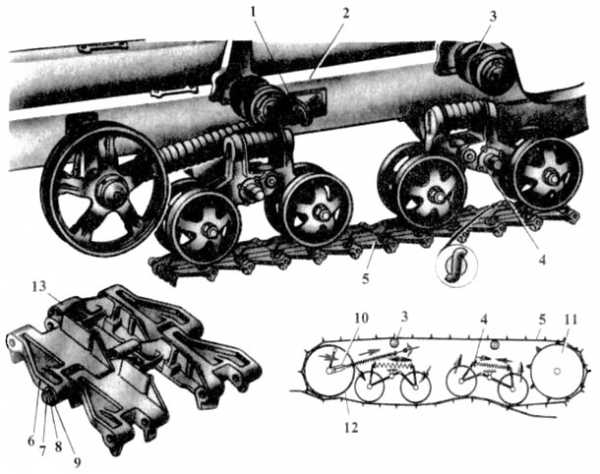

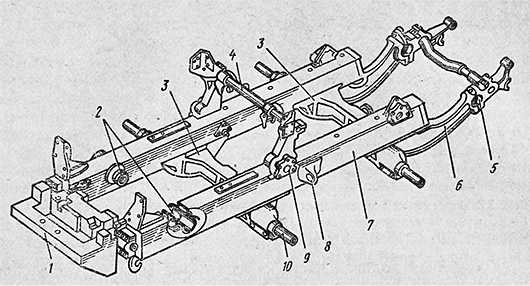

Ходовая часть служит для преобразования вращательного движения зубчатого ведущего колеса конечной передачи в поступательное движение трактора. Вместе с тем она является опорой для корпуса трактора и обеспечивает необходимое сцепление его с почвой. Вращательное движение гусениц при их сцеплении с поверхностью почвы преобразуется в поступательное движение трактора. Ходовая система состоит (см. рис 1.) из ведущих 7 и направляющих колес 3, поддерживающих роликов 5 с резиновыми бандажами, балансирных кареток подвески и гусеничных цепей 2.Семипроушинные унифицированные звенья гусениц, соединенные между собой стальными пальцами с головкой, имеют перекрытие беговых дорожек, вследствие чего опорные катки перекатываются по гусеничной цепи без ударов, что особенно важно при движении трактора на повышенных скоростях [1].

1- шплинт;

2- гусеничная цепь;

3- направляющее колесо;

4- рама;

5- поддерживающий ролик;

6- упор;

7- ведущее колесо;

8- каток;

9- пружина;

10- балансирная каретка;

11- балансир;

12- натяжной механизм;

13- передний кронштейн;

14- коленчатая ось;

Рис. 1 Ходовая система

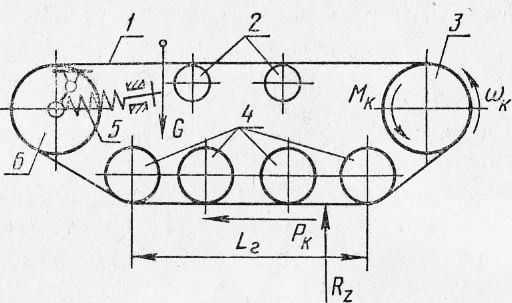

Работа ходового устройства трактора ДТ-75

Подведенный от двигателя момент вращает звездочку 3 (см. рис 2.), которая перематывает гусеничную цепь 1. Гусеница, находясь в сцеплении с опорной поверхностью, воспринимает усилие реакций опорной поверхности и передает это усилие остову трактора. Таким образом, перематываемая звездочкой гусеница непрерывно укладывается на опорную поверхность в направлении движения трактора и одновременно поднимается с опорной поверхности, передавая остову толкающую реакцию.

В процессе работы гусеничного движителя на опорную ветвь гусеницы действуют нормальные силы, вызываемые в основном весовыми нагрузками, и касательные реакции опорной поверхности.

1- гусеница;

2- поддерживающие ролики;

3- ведущая звёздочка;

4- опорные катки;

5- амортизирующее устройство;

6- направляющее колесо.

Рис. 2 Схема работы гусеничного движителя

ТЕХНОЛОГИЯ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ХОДОВОГО УСТРОЙСТВА ТРАКТОРА ДТ- 75

Техническое обслуживание — это совокупность обязательных операций по проверке, очистке, смазке, креплению и регулировке деталей и узлов машин, имеющих целью — предупредить преждевременные износы, появление неисправностей и поломок и обеспечить работоспособное состояние машины.

Техническое обслуживание тракторов проводят обязательно после выработки определенного количества мото-часов или расходования определенного количества топлива. Машина, не прошедшая очередного технического обслуживания, к дальнейшей работе не допускается.

Операции технического обслуживания:

— Контрольный осмотр проводят через каждые 4-6 мото/часов.

— Ежедневное техническое обслуживание проводят проводят через 8-10 мото/часов, и в течении смены.

— Техническое обслуживание №1 проводят через 125 мото/часов.

— Техническое обслуживание №2 проводят через 500 мото/часов.

— Техническое обслуживание №3 проводят через 1000 мото/часов.

Ежедневное техническое обслуживание

Очищают от пыли и грязи ходовую систему трактора. Проверяют внешним осмотром отсутствие течи масла и при необходимости устраняют подтекания. Проводится через 8…10 мото/часов.

Техническое обслуживание №1

Проверяют уровни масла в составных частях ходовой системы (опорные катки и поддерживающие ролики, направляющие колеса) в соответствии со схемой смазки и доливают его до установленного уровня. Проводится через 125 мото/часов.

Техническое обслуживание №2

Проверяют и подтягивают все наружные крепления. Особое внимание обращают на гайки опорных катков и клиньев осей качания кареток подвески, винтов крепления крышек в каретках подвески, направляющих колес и поддерживающих роликов. Проверяют и при необходимости регулируют натяжение гусениц и проверяют шплинтовку пальцев. Во время работы трактора вследствие износа отверстий проушин звеньев и пальцев длина гусеницы увеличивается, а натяжение ее ослабевает. Слабое натяжение гусеницы вызывает утыкание в цевки и прощелкивание зубьев ведущего колеса, приводящие к быстрому износу элементов зацепления. Перед проверкой трактор устанавливают на ровной и твердой площадке. Перед остановкой трактор должен немного продвинуться вперед, чтобы натянуть участок гусеницы, расположенный между последними парами опорных катков и ведущими колесами. Величину провисания верхней ветви гусеницы на участке между передним и задним поддерживающими роликами определяют следующим образом. На выступающие концы пальцев звеньев, расположенных над поддерживающими роликами, кладут ровную планку и линейкой измеряют расстояние от планки до пальцев наиболее провисающих звеньев. В правильно натянутой гусенице это расстояние равно30-50 мм. Если величина провисания более 50 мм, то необходимо отрегулировать натяжение гусениц. Для этого очищают от грязи резьбу стяжного болта, покрывают его смазкой УС, отпускают контргайку и, свинчивая регулировочную гайку с натяжного болта амортизатора, подают направляющее колесо вперед до тех пор, пока не будет достигнуто нормальное натяжение гусеницы. После регулировки резьбу натяжного болта смазывают смазкой УС и затягивают контргайку Натяжение можно регулировать до тех пор, пока направляющее колесо не окажется в крайнем переднем положении, тоесть резьбовой конец натяжного болта не скроется полностью в сферической головке упорного кронштейна рамы. Тогда разъединяют гусеничную цепь и удаляют из нее одно звено. Чтобы соединить, укороченные гусеницы, гайку и контргайку навертывают на натяжной болт до соприкосновения с гайкой, стягивающей пружины амортизаторов. Подают направляющее колесо в крайнее заднее положение. Затем соединяют гусеничную цепь и регулируют ее натяжение. Проверка и регулировка натяжения гусениц. При регулировке натяжения гусеницы не следует отвертывать гайку, так как положение ее определяет раз и навсегда установленное предварительное сжатие пружин и на натяжение гусеничной цепи не влияет. Нельзя также чрезмерно натягивать гусеничную цепь, так как повышенное натяжение увеличивает нагрузки в проушинах звеньев при перегибах и, следовательно, вызывает быстрый износ звеньев и пальцев. Кроме того, повышенное натяжение гусениц понижает коэффициент полезного действия гусеничного движителя, приводит к перерасходу топлива и потере тяговой мощности трактора. Проводится через 500 мото/часов.

Техническое обслуживание №3

Проверяют и при необходимости регулируют: осевое перемещение опорных катков, подшипники направляющих колес. Проверка и регулировка кареток подвески. В каретках подвески проверяют и регулируют осевое перемещение (люфт) опорных катков в подшипниках. В правильно собранной каретке не должно быть радиального биения опорных катков, а осевое перемещение должно составлять 0,2-0,4 мм. При эксплуатации трактора изнашиваются ролики и кольца конических роликоподшипников. Между ними увеличивается зазор, вследствие чего появляется радиальное биение и повышенное осевое перемещение катков. Для проверки состояния подшипников каждую пару опорных катков приподнимают над гусеницей с помощью домкрата или специального башмака, устанавливаемого под головку балансира каретки. Радиальное биение и осевое перемещение опорных катков определяют с помощью ломика, пропущенного в окно катка. Упирая ломик в балансир, нажимают им на каток в осевом и радиальном направлениях. Если при этом величина перемещения катков с осью будет больше установленной, необходимо отрегулировать подшипники. Для этого снимают каретку подвески с цапфы рамы и, отвернув гайки осей катков, снимают при помощи съемника опорные катки. Затем вывертывают болты корпусов уплотнения, снимают корпуса и регулировочные прокладки. В зависимости от величины осевого перемещения уменьшают количество регулировочных прокладок поровну с каждой стороны. Вновь устанавливают с оставшимися регулировочными прокладками корпуса уплотнений и затягивают болты. Вращая ось катков, проверяют регулировку подшипников. Если они отрегулированы правильно, ось катков будет проворачиваться в подшипниках туго. После этого добавляют одну прокладку толщиной 0,2 мм, собирают весь узел и, убедившись, что опорные катки вращаются свободно, без заедания, устанавливают каретку на цапфу рамы. Осевое перемещение кареток подвески на цапфах рамы у трактора ДТ-75 не регулируют. Однако необходимо периодически контролировать величину осевого люфта, чтобы определить надежность крепления резьбовых соединений и степень износа трущихся поверхностей деталей крепления кареток. Нормальное осевое перемещение кареток должно находиться в пределах 0,52 мм. Если осевое перемещение свыше 2 мм, то уменьшают его величину, устанавливая картонную прокладку толщиной 0,5 мм под крышку вместо прокладки толщиной 1,5 мм, устанавливаемой при сборке трактора на заводе. Если при проведении регулировок приходится открывать заполненные смазкой полости, необходимо тщательно промыть работающие в смазке детали, очистить их от грязи и проверить состояние деталей уплотнения.

Проверка и регулировка направляющего колеса. В направляющих колесах проверяют и регулируют конические роликоподшипники. При проверке снимают гусеничную цепь и покачивают колесо вручную. Если направляющее колесо отрегулировано правильно, то в подшипниках не должно быть радиального зазора, а осевое перемещение колеса должно находиться в пределах 0,2-0,5 мм. При обнаружении радиального зазора или повышенного осевого перемещения направляющего колеса подшипники регулируют. Для этого отвертывают болты, крепящие крышку, и снимают ее вместе с картонной прокладкой. Отгибают с граней гаек, крепящих колесо на коленчатой оси, замковую пластину и, придерживая одним ключом гайку, отвертывают другим на пол-оборота контргайку. Завертывая гайку, устраняют зазор в конических роликоподшипниках направляющего колеса. Гайку завертывают до тех пор, пока не потребуется приложить значительное усилие на ободе для вращения направляющего колеса.

После этого отвертывают гайку на ¼ — 1/3 оборота и, придерживая ее ключом, затягивают до отказа контргайку. Убедившись, что направляющее колесо вращается свободно, без заедания и радиального зазора, и перемещается в осевом направлении в указанных пределах, шплинтуют гайку и контргайку, устанавливают крышку с прокладкой и затягивают болты крышки. Проверка и регулировка натяжения гусениц. Во время работы трактора вследствие износа отверстий проушин звеньев и пальцев длина гусеницы увеличивается, а натяжение ее ослабевает. Проводится через 1000 мото/часов.

Рекомендуемые страницы:

lektsia.com

Каково обслуживание ходовой части трактора ДТ-75М?

Строительные машины и оборудование, справочник

Каково обслуживание ходовой части трактора ДТ-75М?

Категория:

Эксплуатация тракторов сельскохозяйственного назначения

Каково обслуживание ходовой части трактора ДТ-75М?

В процессе эксплуатации трактора необходимо систематически очищать ходовую часть от грязи, периодически смазывать ее узлы в соответствии с таблицей смазки, своевременно регулировать натяжение гусеничных цепей, проверять и при необходимости подтягивать резьбовые соединения, следить, нет ли подтекания масла через уплотнения и пробки, устранять все выявленные неисправности.

Через каждые 960 ч работы трактора следует проверять и при необходимости регулировать осевые зазоры в конических подшипниках опорных катков и направляющих колес. Через каждые 1920—2000 ч работы трактора для обеспечения равномерного износа опорных катков надо поменять местами каретки: переднюю правую с задней левой, а переднюю левую — с задней правой.

При нарушении прямолинейности движения трактора вследствие неодинакового удлинения правой и левой гусеничных цепей (при разнице в длине участка из 10 звеньев 10 мм) гусеничные цепи (при очередной замене пальцев) необходимо поменять местами, с сохранением толкающего зацепления и положения головок пальцев с наружной стороны гусеничной цепи.

В случае значительного одностороннего износа зубьев ведущих колес (до 12 мм) их необходимо поменять местами, т. е. правое колесо поставить на левую сторону трактора, а левое — на правую. Проверку состояния звеньев, пальцев, натяжения гусеничной цепи и замеров длины участков гусеничных цепей из 10 звеньев проводят через каждые 240 ч.

Когда износ цевок звеньев гусеничных цепей достигает большой величины, следует повернуть звенья на 180° и поменять местами гусеничные цепи. При этом пальцы надо установить так, чтобы их головки были расположены с наружной стороны гусеничных цепей. При износе оси качания каретки, втулок и упорной шайбы на 1,5— 2 мм рекомендуется повернуть их на 180°.

При длительных стоянках трактора (месяц и больше) нужно очищать шарниры от грязи, промывать и смазывать их автотракторным маслом, при установке кареток подвески на цапфы после их разборки — тщательно очищать цапфы и втулки от грязи и смазывать автотракторным маслом.

Перед началом работы на тракторе в холодное время года следует приподнимать ломиком верхнюю ветвь гусеничной цепи и проверять, вращаются ли поддерживающие ролики, если нет, то работать на тракторе запрещается.

Нельзя работать на тракторе с погнутыми коленчатыми осями направляющих колес или сильно изношенными втулками опор коленчатых осей в раме, так как это приводит к перекосу направляющих колес и к набеганию звеньев гусеничных цепей гребнями на их ободья.

Реклама:

Читать далее: Уход за механизмом управления трактора

Категория: — Эксплуатация тракторов сельскохозяйственного назначения

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Каретка подвески ДТ-75 — Волгоградский тракторный завод

| № | Наименование | Каталожный номер | Кол-во на модель |

|---|---|---|---|

| Каретка подвески передняя правая и задняя левая | 85.31.001-1 | 2 | |

| Штифт 5Пр22аХ10 цилиндрический термообработанный, ГОСТ 3128-60 | — | 4 | |

| 1 | Гайка М16Х15, ГОСТ 5927-62 | — | 4 |

| 7 | Балансир внешний | 85.31.101 | 4 |

| 11 | Болт М12Х30, ГОСТ 7796-62 | — | 96 |

| 12 | Шайба пружинная 12Н, ГОСТ 6402-61 | — | 32 |

| 13 | Пробка резьбовая РКII-3/8″, ГОСТ 3112-54 | — | 16 |

| 14 | Рессора | 85.31.112 | 4 |

| 17 | Подшипник роликовый конический нестандартный | 7909М (47Х100Х43) | 16 |

| 18 | Ось катка | 54.31.402А | 8 |

| 21 | Кольцо | 54.31.473-1 | 16 |

| 26 | Чехол уплотнения | 54.31.409-1А | 16 |

| 33 | Шпонка призматическая обыкновенная Б10Х8Х70, ГОСТ 8789-58 | — | 16 |

| 34 | Прокладка регулировочная (0,4 мм) | 54.31.406 | 32 |

| 44 | Кольцо-сальник полугрубошерстное, ГОСТ 6308-61 | — | 4 |

| 45 | Кольцо дистанционное | 77.31.106 | 4 |

| 46 | Манжета резиновая армированная МН 5308-64 | — | 4 |

| 47 | Корпус уплотнения | 77.31.105-2 | 4 |

| 52 | Гайка М27Х1,5, ГОСТ 5916-62 | — | 8 |

| 54 | Ось качания | 54.31.415-1 | 4 |

| 55 | Крышка | 85.31.115 | 4 |

| 56 | Балансир внутренний | 85.31.102-1 | 4 |

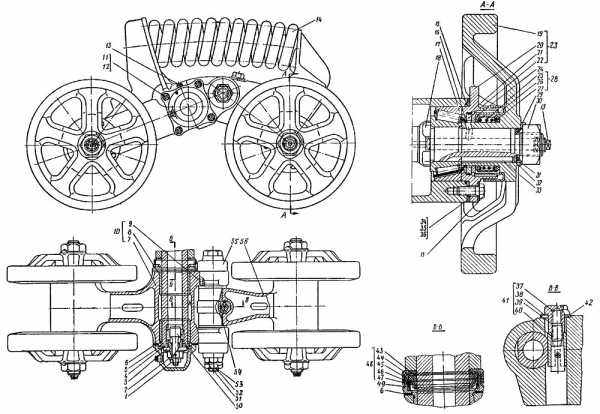

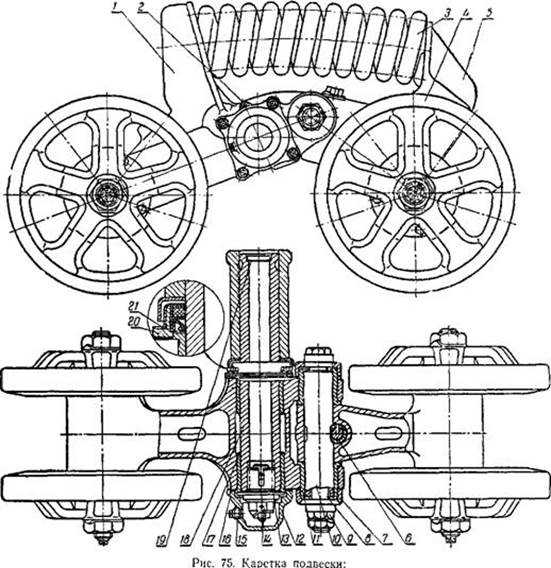

Плавность хода гусеничного трактора ДТ-75 по пересеченной местности и бездорожью обеспечивает каретка ДТ-75, представляющая эластичный тип балансирной подвески. Четыре одинаковые каретки такого исполнения закреплены попарно на цапфах рамы трактора с каждой стороны.

Устройство каретки ДТ-75

Основными рабочими элементами каретки подвески ДТ-75 считаются внешний и внутренний балансиры, четыре опорных катка и амортизирующее устройство в виде пружины. Балансиры подвески между собой соединены шарнирно. Общая полая ось смонтирована во втулках. Для исключения проворачивания при эксплуатации она плотно зафиксирована во внутреннем балансире. Для повышения надежности работы, в устройство каретки ДТ-75 входит дополнительная цельная ось. Она вставлена внутрь полой оси балансиров и смонтирована на втулках. С обеих сторон установлены уплотнительные крышки, защищающие шарнирное соединение балансиров от попадания абразивных веществ (грязи, пыли и влаги).

На нижних отливах корпуса обоих балансиров, расточены посадочные места для подшипников. Здесь монтируются подшипниковые узлы осей опорных катков каретки. Подшипники с обеих сторон защищены крышкой с уплотнителем. В верхней части балансиров отлиты установочные места для амортизационной пружины.

Регулировки каретки ДТ-75

Для поддержания эффективной и длительной эксплуатации кареток подвески ДТ-75 периодически проводится проверка их состояния и различные настройки.

- Регулируется осевой люфт в подшипником узле. Допустимое осевое перемещение должно составлять 0,2-0,4 мм. Для выполнения этой операции необходимо установить домкрат под брус соответствующей каретки и поднимать до полного освобождения рессорной пружины от нагрузок.

- Осевой люфт и радиальное биение опорных катков каретки ДТ-75. Опоры катков со ступицей монтируются на шейках кронштейна шарнирно. Оси от проворачивания фиксируются на опорах штифтами. Для определения люфта используется ломик, пропущенный в окно катка. Упором его в балансир осуществляется нажим на опорный каток в радиальном и осевом направлениях. При величине люфта в подшипниках оси катка больше допустимого, необходимо выполнить его регулировку. Она выполняется так:

- Нужно снять с цапфы каретку ДТ-75.

- После отворачивания гаек крепления, съемником вытащить катки с оси.

- Далее снимается корпус уплотнения и регулировочные прокладки. Осевой люфт в подшипниковом узле регулируется уменьшением количества прокладок. Необходимо достичь результата, чтобы подшипники после затяжки крышки уплотнения вращались без заедания и свободно.

Обслуживание кареток ДТ-75 при эксплуатации

В период работы трактора ДТ-75 требуется проводить постоянное наблюдение за всеми деталями ходовой части. Нужно устранять причину протекания смазочного материала, подтягивать резьбовые соединения, выполнять регулировки и добавлять смазку в подшипниковые узлы направляющих колес, кареток и поддерживающих роликов. И хотя, на каретку ДТ-75 цена остается в разумных пределах, следует своевременно заботиться о ее работоспособности.

- При постановке трактора на хранение или текущий ремонт все шарнирные соединения ходовой части необходимо очистить, промыть и смазать маслом. Правильное обслуживание кареток и регулировки опорных роликов обеспечивают их длительную работу и уменьшают износ ободьев. При тугом вращении роликов или заклинивании начинать движение трактора не допускается.

- Перед пуском в эксплуатацию трактора ДТ-75 проверяется исправность всех узлов ходовой части: цапф балансирных кареток, поддерживающих роликов и их кронштейнов, клиньев осей, опорных катков, пружин и защитных элементов. Нужно проводить затяжку цанговых гаек крепления кареток на цапфе и гаек осей катков.

- При техническом обслуживании, через каждые 460 моточасов работы трактора, проверяется и дополняется смазка в каретках ДТ-75, цапфах, направляющих колесах и подшипниках поддерживающих роликов.

Обязательное и полное обслуживание кареток ДТ-75 и других узлов повышает надежность работы ходовой части трактора.

vgtz-traktor.ru

Устройство узлов и агрегатов ходовой части трактора ДТ-75м

Поиск ЛекцийСОДЕРЖАНИЕ

| • Введение……………………………………………………………………. | |

| • Назначение, устройство и принцип работы сцепления трактора ДТ-75м….………….…………………………………………………………………. • Назначение узлов и агрегатов ходовой части ДТ-75м……….. • Устройство узлов и агрегатов ходовой части трактора ДТ-75м………. • —-Принцип работы ходовой части трактора ДТ-75м……………………… | |

| • Неисправности ходовой части трактора ДТ-75м, способы выявления и устранения их…………………………………………………… | |

| 4. Техническое обслуживание ходовой части трактора ДТ-75м ……………. | |

| • Правила техники безопасности при ремонте ходовой части трактора ДТ-75м …..……….. ………………………………………………………………… | |

| • Пожарная безопасность……………………………………………………. | |

| • Охрана окружающей среды от загрязнения нефти продукта…………. | |

| • Используемая литература и источники…………………………………. |

• Введение

ДТ-75 (75М,РВ,Н,Д,Е) — гусеничный сельскохозяйственный трактор общего назначения. Самый массовый гусеничный трактор в СССР. В 2008 году Волгоградский тракторный завод отметил 45-летие со дня постановки на производство ДТ-75. Завоевал трактор себе хорошую репутацию благодаря удачному сочетанию хороших эксплуатационных свойств (простоте, экономичности, ремонтопригодности) и невысокой стоимости по сравнению с другими тракторами аналогичного класса. За столь долгий срок ДТ-75 несколько раз модернизировался: видоизменялся внешне и внутренне, как правило, в лучшую сторону. По состоянию на 2009 год изготовлено более 2 741 000 единиц тракторов. В августе 2009 года с конвейера завода сошла очередная модернизация трактора. Рейстайлинговый трактор оборудован новой кабиной и пластиковым капотом, новым экономичным и экологичным финским двигателем Sisu, выпуск которых налажен на Владимирском тракторно-моторном заводе. Имеет новый индекс ВТ-90В (Торговое название «Агромаш 90 ТГ»). Изменился фирменный окрас трактора с красного на серо-голубой с оранжевыми цветовыми вставками. Выпуск прежней морально устаревшей конструкции ДТ-75ДЕ пока продолжается. Промышленной модификацией трактора ДТ-75 является трактор Т-90, отличающийся от базовой модели наличием опорных шарниров для навешивания фронтального отвала и фронтальных гидроцилиндров управления им. Кроме того, Т-90 имеет другие передаточные числа трансмиссии.

• Назначение, устройство и принцип работы ходовой части трактора ДТ-75м

Трактор ДТ-75 предназначен для выполнения сельскохозяйственных работ, дорожных, строительных, мелиоративных, погрузочно-разгрузочных и транспортных. Используется в сельском и лесном хозяйствах, на торфоразработках и милиорации в совокупности с различными машинами и орудиями. В зависимости от комплектации трактор ДТ-75 имеет модификацию:

ДТ-75Н с двигателем СМД-18Н

ДТ-75Д с двигателем А-41 (Д-440-22)

ДТ-75РМ с двигателем РМ-120

Используемое оборудование:

гидравлическая система управления и привода

заднее навесное устройство

тягово-сцепное устройство

односкоростной вал отбора мощности (540 об/мин или 1000 об/мин)

передние съемные балластные грузы.

Каретка подвески трактора ДТ-75

Назначение узлов и агрегатов ходовой части ДТ-75м

Муфта сцепления сухая, двухдисковая, постоянно замкнутая. Коробка передач и задний мост смонтированы в одном корпусе. Задний мост имеет два одноступенчатых планетарных механизма поворота с ленточными тормозами, обеспечивающими надежное торможение трактора как при переднем, так и при заднем ходе. Планетарный механизм позволяет снизить усилия на рычагах управления поворотом трактора. Ходовая часть состоит из ведущих и направляющих колес, поддерживающих роликов с резиновыми бандажами, четырех балансирных кареток подвески и двух гусеничных цепей.

Устройство узлов и агрегатов ходовой части трактора ДТ-75м

Первоначально трактор был оборудован кабиной закрытого автомобильного типа, цельнометаллической, двухместной, герметизированной, унифицированной с кабиной автомобиля ГАЗ-51. Сиденье регулируемое по массе и росту водителя. Трактор ДТ 75М имел кабину с более глубокой по высоте выштамповкой потолка кабины (увеличена высота над головой водителя) и рычаги управления загнутые к трактористу. С 1978 года трактор комплектуется новой подрессоренной кабиной и оперением.

Для улучшения обзорности кабина нового образца смещена вправо от оси трактора, а топливный бак увеличенной вместимости размещен с левой стороны кабины. Однако многие механизаторы были недовольны новой панорамной кабиной.

Интересный факт: хотя кабина нового образца более комфортабельна по сравнению со старой, трактор с новой кабиной не может обрабатывать почву под кронами деревьев (мешает высота кабины). В итоге завод стал получать письма от потребителей с просьбой вернуть кабину автомобильного типа.

Принцип работы ходовой части трактора ДТ-75м

Для опоры трактора на катки, которые перекатываются по гусенице, используется подвеска ДТ-75. Она эластична и имеет отличный баланс, за счет чего трактор двигается плавно, даже когда используются навесные орудия. Каждая каретка подвески ДТ-75 (всего их четыре) имеет одну и ту же конструкцию и устанавливается на цапфах — по две каретки с каждой стороны.

Каждая из таких кареток, играющих важную роль в ходовой части ДТ-75, — это тележка, составленная внутренним и внешним балансирами, которые осью качания соединены друг с другом. Опорные катки попарно установлены на нижних концах балансиров, наверху же балансиры распирает цилиндрическая рессорная пружина.

Чтобы изменять направления движения сбегающей гусеничной ветви, используется направляющее колесо ДТ-75. Оно же не дает гусеничной цепи терять натяжение. Колесо устанавливается спереди трактора на двух конических роликовых подшипниках, которые напрессованы с нижнего конца на коленчатую ось.

Натяжной механизм ДТ-75 регулирует натяжение гусениц. Это устройство составлено кронштейном, стяжным болтом, фланцем и гайкой. Передний кронштейн соединяет механизм с коленчатой осью.

Каждый поддерживающий ролик ДТ-75 (их также четыре) направляет гусеницу с помощью ободьев и на дает ей провисать. С каждой стороны трактора установлено по два таких ролика.

Из звеньев, которые шарнирно соединяют пальцы, состоит гусеница ДТ-75. Вставленные в отверстия проушин звеньев, пальцы удерживаются с внешней стороны благодаря штампованным головкам, которые не дают им выпасть. Изнутри пальцы держат шплинты и шайбы. Каждый трак — это сложная стальная отливка с семью проушинами, сгруппированными с каждой стороны: три с внешней, четыре с внутренней. Центральная внешняя проушина — это утолщенная цевка, которая используется, чтобы зацеплять звено с зубьями ведущего колеса.

Таким образом, ходовая часть ДТ-75 имеет продуманную и достаточно сложную структуру, обеспечивающую идеальный баланс и плавность хода для работы в любых условиях.

Рекомендуемые страницы:

poisk-ru.ru

Гусеничная ходовая часть бульдозера

Ходовая часть — это совокупность элементов шасси, которые предназначены для передачи массы машины на опорную поверхность, сообщения поступательного движения и реализации силы тяги, необходимой для копания и наполнения грунтом рабочего органа бульдозера, бульдозера-рыхлителя, скрепера.

Гусеничная ходовая часть обеспечивает машине следующие преимущества: высокие тягово-сцепные свойства (сцепление гусеницы с грунтом в 1,5…1,7 раза больше, чем у колеса), повышенную проходимость по бездорожью и пересеченной местности, низкие удельные давления на грунт (0,03…0,08 МПа), высокую маневренность.

Недостатки гусеничной ходовой части — низкие рабочие и транспортные скорости движения (2,7…3,3 м/с), высокая металлоемкость, меньший срок службы (1500…2000 ч), разрушение покрытия асфальтовых и бетонных дорог, необходимость применения транспортных средств (трейлеров, большегрузных автомобилей) для перемещения гусеничных тракторов с объекта на объект при большом расстоянии.

В гусеничных тракторах преимущественно используют эластичную и полужесткую (тележечного типа) ходовые части. Эластичная ходовая часть обеспечивает большие плавность хода и скорость движения трактора; тележечная ходовая часть воспринимает большие внешние нагрузки и обеспечивает лучшие точность управления и качество работ при агрегатировании с бульдозером.

Эластичную ходовую часть применяют на тракторах типа ДТ-75, Т-180Г и ДЭТ-250М, полужесткую тележечную — на тракторах Т-4АП2 и Т-130М, тележечную с балансирной балкой — на тракторе Т-330.

Эластичную ходовую часть трактора типа ДТ-75 (рис. 35) монтируют на раме 1. В передней части рамы шарнирно установлены две коленчатые оси, на которые воздействуют пружины механизма натяжения 7. На осях на подшипниках свободно вращаются направляющие колеса 2, поддерживающие гусеницы в натянутом состоянии. С двух сторон рамы шарнирно закреплены по две балансирные каретки. 5, которыми трактор опирается на гусеничную цепь 6. Ось 4, установленная в задней части рамы, служит опорой конечным редукторам и ведущим звездочкам (см. рис. 1), которые входят в зацепление с гусеницей.

Рис. 1. Эластичная ходовая часть гусеничного трактора типа ДТ-75: 1 — рама, 2 — направляющие колеса, 3 — катки, 4 — ось, 5 — балансирная каретка, 6 — гусеничная цепь, 7 — механизм натяжения

Трактор снабжен двумя гусеничными цепями, которые расположены снаружи рамы. Каждая гусеничная цепь замкнута. Нижняя ее ветвь опирается на грунт и входит в зацепление с ним с помощью почвозацепов. Верхняя ветвь гусеницы опирается на поддерживающие катки 3. Раму трактора при эластичной ходовой части выполняют жесткой (рис. 2). Состоит рама из двух продольных лонжеронов 7, которые связаны между собой жестко передним и задним поперечными брусьями 3. Спереди бугелями к лонжеронам прикреплен передний брус 1 с противовесом, сзади к ним приварены кронштейны 6, которые снабжены шарнирными опорами 5 для крепления осей ведущих звездочек. В средней части сверху на лонжеронах расположена ось 4 для крепления педалей и рычагов управления агрегатами трактора, а также опоры 9 для крепления осей четырех поддерживающих катков. Рядом с передним брусом на обоих лонжеронах выполнены отверстия 2 для установки направляющих колес ходовой части и опоры 8 натяжного устройства. С каждой стороны нижних поперечных брусьев 3 установлены неподвижно оси 10 для размещения каретки. Таким образом, рама трактора представляет собой единую объемную металлоконструкцию, на которой размещены детали ходовой части.

Рис. 2. Рама трактора: 1 — передний брус, 2 — отверстия, 3 — брусья, 4, 10 — оси, 5, 8, 9 — опоры, 6 — задний кронштейн, 7 — лонжерон

Рис. 2. Рама трактора: 1 — передний брус, 2 — отверстия, 3 — брусья, 4, 10 — оси, 5, 8, 9 — опоры, 6 — задний кронштейн, 7 — лонжерон

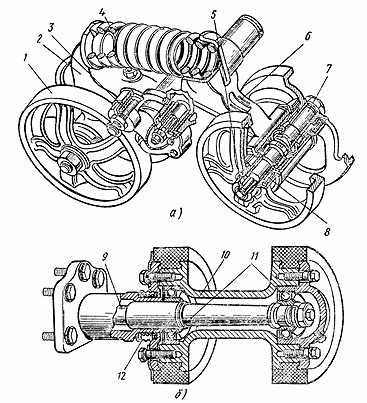

Балансирная каретка (рис. 3, а) состоит из внутреннего 6 и наружного 2 балансиров, которые шарнирно соединены между собой осью 3. В головках каждого балансира предусмотрены опоры, в отверстиях которых запрессованы оси 7 для установки опорных катков.

Верхние плечи балансиров выполнены в виде чашек, в которые заложена пружина 4, работающая на сжатие. Каждая каретка имеет четыре безребордных катка 1, которые свободно вращаются на подшипниках 8, установленных на осях 7. Гайки 5 удерживают катки от поперечного смещения с осей. Чтобы предупредить попадание грязи во внутренние полости катков, в которых размещены подшипники, снаружи установлены резиновые уплотнения 12. В балансире 6 выполнено отверстие, в которое входит неподвижная ось 10 (см. рис. 2), закрепленная в раме. Каретка может свободно поворачиваться на оси 10. один балансир может перемещаться относительно другого вокруг оси 3 (см. рис. 3), сжимая пружины.

Рис. 3. Балансирная каретка (а) и поддерживающий каток (б): 1, 10 — катки, 2, 6 — балансиры, 3, 7, 9 — оси, 4 — пружина, 5 — гайка, 8, 11 — подшипники, 12 — уплотнение

Рис. 3. Балансирная каретка (а) и поддерживающий каток (б): 1, 10 — катки, 2, 6 — балансиры, 3, 7, 9 — оси, 4 — пружина, 5 — гайка, 8, 11 — подшипники, 12 — уплотнение

При движении гусеницы по неровностям рабочей площадки каретка огибает их, вращаясь относительно оси, и поглощает удары и толчки за счет пружин балансирами.

Поддерживающий каток (рис. 3, б) вращается на неподвижной оси 9, которая жестко укреплена в опорах рамы трактора.

katok-chtz.ru

Гусеничный трактор ДТ-75 — реферат

Содержание

Введение

ДТ-75 (75М,РВ,Н,Д,Е) — гусеничный сельскохозяйственный трактор общего назначения. Самый массовый гусеничный трактор в СССР. В 2008 году Волгоградский тракторный завод отметил 45-летие со дня постановки на производство ДТ -75. Завоевал трактор себе хорошую репутацию благодаря удачному сочетания хороших эксплуатационных свойств (простоте, экономичности, ремонтопригодности) и невысокой стоимости по сравнению с другими тракторами аналогичного класса. За столь долгий срок ДТ-75 несколько раз модернизировался: видоизменялся внешне и внутренне, как правило, в лучшую сторону. По состоянию на 2009 год изготовлено более 2 741 000 единиц тракторов. В августе 2009 года с конвейера завода сошла очередная модернизация трактора. Рейстайлинговый трактор оборудован новой кабиной и пластиковым капотом, новым экономичным и экологичным финским двигателем Sisu, выпуск которых налажен на Владимирском трактор но-моторном заводе. Имеет новый индекс ВТ-90В (Торговое название «Агромаш 90 ТГ»). Изменился фирменный окрас трактора с красного на серо-голубой с оранжевыми цветовыми вставками. Выпуск прежней морально устаревшей конструкции ДТ-75ДЕ пока продолжается. Промышленной модификацией трактора ДТ-75 является трактор Т-90, отличающийся от базовой модели наличием опорных шарниров для навешивания фронтального отвала и фронтальных гидроцилиндров управления им. Кроме того, Т -90 имеет другие передаточные числа трансмиссии.

Узлы и механизмы трактора смонтированы на сварной раме, которая состоит из двух продольных сварных лонжеронов замкнутого, прямоугольного сечения, соединенных между собой поперечными связями. Муфта сцепления сухая, двухдисковая, постоянно замкнутая. Коробка передач и задний мост смонтированы в одном корпусе. Задний мост имеет два одноступенчатых планетарных механизма поворота с ленточными тормозами, обеспечивающими надежное торможение трактора как при переднем, так и при заднем ходе. Планетарный механизм позволяет снизить усилия на рычагах управления поворотом трактора. Ходовая часть состоит из ведущих и направляющих колес, поддерживающих роликов с резиновыми бандажами, четырех балансирных кареток подвески и двух гусеничных цепей. Кабина закрытого автомобильного типа, цельнометаллическая, двухместная, герметизированная. Сиденье регулируется по массе и росту водителя. С 1978 года трактор комплектуется новой подрессоренной кабиной и оперением. Для создания нормальных температурных условий в кабине предусмотрена вентиляционная установка, которая подает воздух, очищенный от пыли, увлажненный и охлажденный. Она включается при закрытых окнах и дверях кабины. Для обеспечения оптимальной температуры воздуха на рабочем месте водителя в зимний период в кабине трактора установлен отопитель калориферного типа. Конструкция кабины позволяет работать на тракторе в любых погодных условиях.

Для улучшения обзорности

кабина нового образца смещена

вправо от оси трактора, а топливный

бак увеличенной вместимости

размещен с левой стороны

Трактор укомплектован задней навеской сельскохозяйственного типа.

Имеет вал отбора мощности. Может агрегатироваться с навесным плугом, навесной бороной, сеялкой, картофелекопалкой. Может комплектоватся бульдозерным оборудованием. Буксирует прицеп.

Трактор выпускается Волгоградским тракторным заводом с 1963 года, Павлодарским тракторным заводом выпускался с 1969 года по 1992 год. Первоначально на тракторе устанавливался четырехцилиндровый, четырехтактный дизельный двигатель СМД-14 жидкостного охлаждения мощностью 75 л.с. В модификации ДТ-75М применен двигатель А-41 мощностью 90 л.с., а в модификации ДТ-75Н двигатель СМД-18Н отличающийся от СМД-14 наличием турбонаддува и увеличенной до 95 л.с. мощностью. Запуск двигателя осуществляется с места водителя при помощи пускового двигателя с электростартером питающимся от аккумуляторной батареи. В настоящее время на трактор ДТ-75ДЕ устанавливается дизельный двигатель А -41 СИ. ДЛЯ подогрева двигателя перед запуском при температуре окружающего воздуха ниже -500 С на тракторе предусмотрен предпусковой подогреватель ПЖБ- 200.

Запуск основного двигателя осуществляется с места водителя при помощи пускового двигателя с электростартером. Для подогрева двигателя перед его запуском на тракторе предусмотрен предпусковой подогреватель ПЖБ-200.

Узлы и механизмы трактора смонтированы на сварной раме, которая состоит из двух продольных сварных лонжеронов замкнутого, прямоугольного сечения, соединенных между собой поперечными связями. Муфта сцепления сухая, двухдисковая, постоянно замкнутая. Коробка передач и задний мост смонтированы в одном корпусе. Задний мост имеет два одноступенчатых планетарных механизма поворота с ленточными тормозами, обеспечивающими надежное торможение трактора как при переднем, так и при заднем ходе. Планетарный механизм позволяет снизить усилия на рычагах управления поворотом трактора.

Ходовая часть состоит из ведущих и направляющих колес, поддерживающих роликов с резиновыми бандажами, четырех балансирных кареток подвески и двух гусеничных цепей. Первоначально трактор был оборудован цельнометаллической, герметизированной, двухместной кабиной закрытого автомобильного типа. Сиденье регулируемое по массе и росту водителя. Трактор ДТ-75М имел кабину с более глубокой по высоте выштамповкой потолка кабины (увеличена высота над головой водителя) и рычаги управления загнутые к трактористу. С 1978 года трактор комплектуется новой подрессоренной кабиной и оперением. Конструкция кабины позволяет работать на тракторе в любых погодных условиях.

Трактор ДТ -75 предназначен для выполнения сельскохозяйственных работ, дорожных, строительных, мелиоративных, погрузочно-разгрузочных и транспортных. Используется в сельском и лесном хозяйствах, на торфоразработках и мелиорации в совокупности с различными машинами и орудиями. В зависимости от комплектации трактор ДТ-75 имеет модификацию:

ДТ — 7 5Н с двигателем СМД -18Н ДТ-75Д с двигателем А-41 (Д-440-22) ДТ-75РМ с двигателем РМ-120.

Технические данные:

Назначение, устройство гусеничной ходовой части трактора ДТ-75М

Ходовая часть служит для преобразования

вращательного движения зубчатого ведущего колеса конечной передачи в поступательное

движение трактора. Вместе с тем она является

опорой для корпуса трактора и обеспечивает

необходимое сцепление его с почвой.

Ходовая часть трактора ДТ-75М состоит из подвески, направляющих колес с пружинными амортизаторами, поддерживающих роликов и гусениц.

Подвеской называется устройство, с помощью которого корпус трактора опирается на катки, перекатывающиеся по гусенице.

Цанговая гайка 5 (см. рис.3) на резьбовом хвостовике, вворачиваемом в цапфу, имеет сквозную прорезь и внутреннее конусное отверстие, куда входит конусная головка распорного болта 3. Резьбовой конец распорного болта выступает наружу через сквозное гладкое отверстие цапговой гайки для навертывания гайки 7.

При сборке, после установки на цапфу упорной шайбы 2, цанговую гайку с вставленным в нее распорным болтом завертывают в цапфу и затягивают до отказа. После этого навертывают, затягивают до отказа и контрят отгибной шайбой 6 гайку 7. При затягивании гайки 7 болт конусной головкой распирает резьбовой хвостовик цанговой гайки, не допуская ее самоотвертывания. Чтобы распорный болт не проворачивался, в его конусную головку запрессован штифт 4, упирающийся в момент затяжки в стенку прорези цанговой гайки.

Во время завертывания цанговой гайки конусная головка распорного болта

во избежание преждевременного расклинивания

должна свободно перемещаться в конусном

отверстии цанговой гайки. Распорный болт

при этом предохраняют от выпадания внутрь

цапфы навертыванием на его резьбовой

хвостовик гайки 7 на

несколько оборотов.

При подтяжке или отвертывании цанговой гайки необходимо сначала отпустить и расклинить распорный болт. Для этого надо, отогнув замковую шайбу 6, отвернуть гайку 7 на два-три оборота, ударом молотка (черсз бронзовую наставку) по выступающему концу распорного болта сдвинуть его внутрь: цапфы. После этого можно подтягивать или вывертывать цанговую гайку.

От перемещения по цапфе внутрь трактора каретка удерживается прикрепленной четырьмя болтами к внешнему балансиру (рис. 4) крышкой 12, торец внутренней расточки которой при движении трактора упирается во внешний торец упорной шайбы 13.

Центральную полость внешнего балансира для смазки трущихся поверхностей цапфы, втулок и деталей осевого крепления заполняют автотракторным маслом.

Масло заливают через отверстие во внешнем балансире, закрываемое пробкой 2. Попадая во внутреннюю полость балансира, масло через отверстия в полой цапфе 18 заполняет ее и через прорезь и отверстия на шестиграннике цанговой гайки проникает в полость крышки 12, в которой имеется пробка 15, закрывающая контрольное отверстие. При заправке масла это отверстие должно быть открыто для выхода вытесняемого воздуха.

Для предотвращения вытекания смазки и ее загрязнения посторонними

примесями к внешнему балансиру с внутренней

стороны каретки прикреплен четырьмя

болтами корпус уплотнения 20 с запрессованными

в него самоподвижным каркасным сальником

и войлочным кольцом, заключенным в штампованную

обойму. От выпадания и повреждения (при

надевании каретки на цапфу) детали уплотнения

защищены внешней обоймой 21, прижатой

к корпусу уплотнения 20 его же крепежными

болтами. Для полной герметизации масляной

центральной полости под фланцы крышки

12 и корпуса 20 установлены прокладки 16,

а в рас-

точку на внутреннем конце цапфы запрессована

штампованная заглушка 19.

У внешнего балансира для соединения

с внутренним имеются две выступающие

проушины, в отверстия которых со стороны

проема запрессованы стальные закаленные втулки

11. Между проушинами расположена головка

внутреннего балансира с неподвижно закрепленной

в ней полой осью качания 10. Концы оси качания

входят в отверстия втулок 11, обеспечивая

шарнирную связь балансиров каретки.

Соединение оси качания защищено с наружных торцов от попадания абразивных частиц крышками 7, напрессованными на концы втулок 11, выступающих из расточки внешнего балансира. Для исключения спадания крышки 7 дополнительно прижаты к торцам внешнего балансира с помощью болта 8, пропущенного через отверстия крышек и полую ось качания, и гайки 9, навинченной на выступающий резьбовой хвостовик болта. Гайка 9 законтрена от самоотвертывания второй такой же гайкой и зажатой между ними замковой шайбой, которую после затяжки гаек отгибают на их грани. От поворота замковая шайба удерживается благодаря своему профильному центральному отверстию и лыске, имеющейся на резьбовом хвостовике болта.

Неподвижность соединения оси качания 10 с внутренним балансиром обеспечивается сборным клином б, вставленным в отверстие, пересекающее под прямым углом отверстие оси качания. Сборный клин (рис. 5) состоит из разрезной втулки 3 с коническим внутренним отверстием, круглого конического клина 4 с резьбовым хвостовиком и глухой гайкой 5. Втулка 3 на всей длине имеет фрезерованную площадку, которой она повернута к лыске оси качания и прижата к ней в результате распора конической поверхности, происходящего при затяжке гайки 5.

При такой конструкции клина исключается возможность неправильной установки оси качания, так как пока лыска оси качания не будет выставлена параллельно оси отверстия клина, его нельзя установить на место. При этом в каретку сборный клин в соответствии со своим названием устанавливают в собранном виде, как показано на рисунке 5, но гайку 5 не затягивают, чтобы не вызвать преждевременного распора разрезной втулки 3.

Для исключения поворота круглого клина 4 в его конической поверхности сделано отверстие, куда запрессован штифт 8, упирающийся в момент затяжки гайки 5 в стенку прорези втулки 3.

Необходимо учитывать при установке

клина, что опорная шайба 7 и отгибная контрящая шайба 6 не

прижимаются к балансиру затягиванием

резьбового соединения клина. Поэтому

перед окончательной затяжкой гайки 5,

когда втулка 3 достаточно плотно прижата

к оси качания, нужно ударом молотка по

гайке 5 оса-

дить шайбы до плотного прилегания к балансиру.

В нижней части балансиры имеют развитую головку, в расточку которой на роликовых конических подшипниках установлена ось 2 (рис. 6) катков. Она удерживается внутри балансиров от осевого смещения коническими подшипниками, нижние кольца которых упираются в бурты, выштампованные в средней части оси.

Наружные кольца подшипников поджимаются корпусами 6 уплотнений, привернутыми четырьмя болтами к балансирам.

На выступающие концы оси до упора в нижние кольца подшипников напресваны стальные опорные катки 1, закрепленные на оси гайкой 14 и призматической шпонкой 11.

Опорные катки, отлитые из высокоуглеродистой стали, имеют утолщенные ободья, закаленные токами высокой частоты для большей износоустойчивости.

Правильно установленная ось с закрепленными на ней катками свободно вращается в подшипниках и имеет определенный осевой люфт, который регулируют прокладками 20, устанавливаемыми между фланцами корпусов уплотнения и торцевыми стенками головки балансира. При уменьшении количества регулировочных прокладок корпус 6 центрирующим буртиком продвигает наружное кольцо подшипника внутрь балансира, уменьшая тем самым зазоры в подшипниках и соответственно осевой люфт оси катков.

myunivercity.ru