из какой марки металла делают железнодорожные рельсы

Длительная и беспроблемная эксплуатация элементов ВСП возможна лишь тогда, когда они выполнены из подходящего материала. И сегодня мы посмотрим, из какой марки стали изготавливают железнодорожные рельсовые конструкции, почему выбран именно этот металл для рельсов, какими свойствами и характеристиками он обладает. Информация поможет вам правильно выбрать подходящие прокатные изделия для непосредственного строительства колеи.

Содержание

- Рельсовая сталь

- Основные материалы для изготовления рельсов

- Химический состав и его преимущества

- Механические свойства

- Применение и марки рельсовой стали

- Колесные стали – для железнодорожных колес

- Углерод в колесных сталях

- Японские колесные стали

- Выше углерод в колесах – меньше износ рельсов

- Японские колеса на немецкой железной дороге

Важно учитывать специфику современности. За почти 100 лет грузоподъемность ЖД-транспорта увеличилась в 8-10 раз, а скорость его передвижения по полотну возросла в 5 раз. Получается, что опорные конструкции испытывают совсем другие нагрузки. Поэтому необходимо, чтобы они были более прочными, твердыми и износостойкими, чем век назад.

За почти 100 лет грузоподъемность ЖД-транспорта увеличилась в 8-10 раз, а скорость его передвижения по полотну возросла в 5 раз. Получается, что опорные конструкции испытывают совсем другие нагрузки. Поэтому необходимо, чтобы они были более прочными, твердыми и износостойкими, чем век назад.

Объединяет в себе сразу несколько типов сходных металлов, аналогичных по способу применения – используемых для изготовления элементов ВСП (верхнего строения пути). Мелкоигольчатый перлит составляет основу фазовой структуры для всех вариантов, выплавляемых в конверторных или дуговых печах. После термической обработки он становится максимально однородным, приобретая вязкость, достаточную твердость и высокое сопротивление износу.

По раскислителям делится на 2 принципиальные группы:

I – вредные примеси убираются с помощью ферромарганца или ферросилиция;

II – для удаления кислорода применяются алюминиевые включения (считающиеся более предпочтительными из-за их природы).

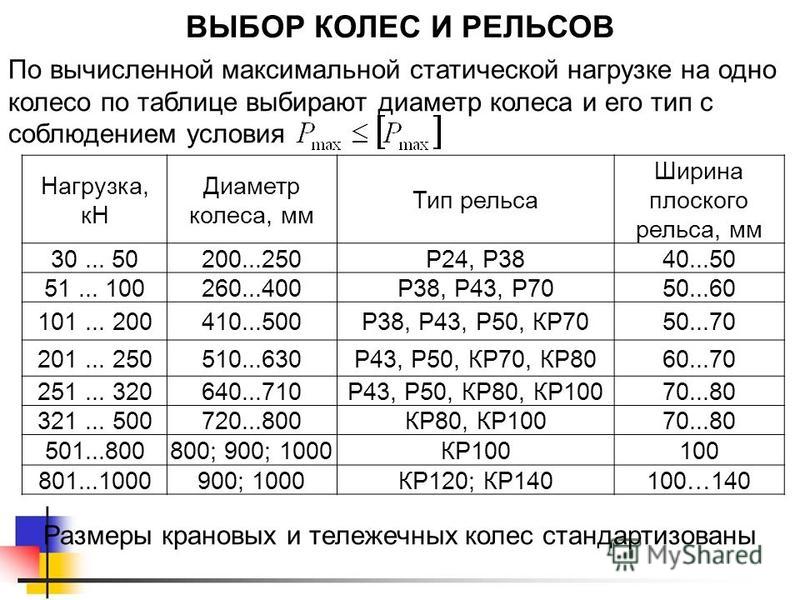

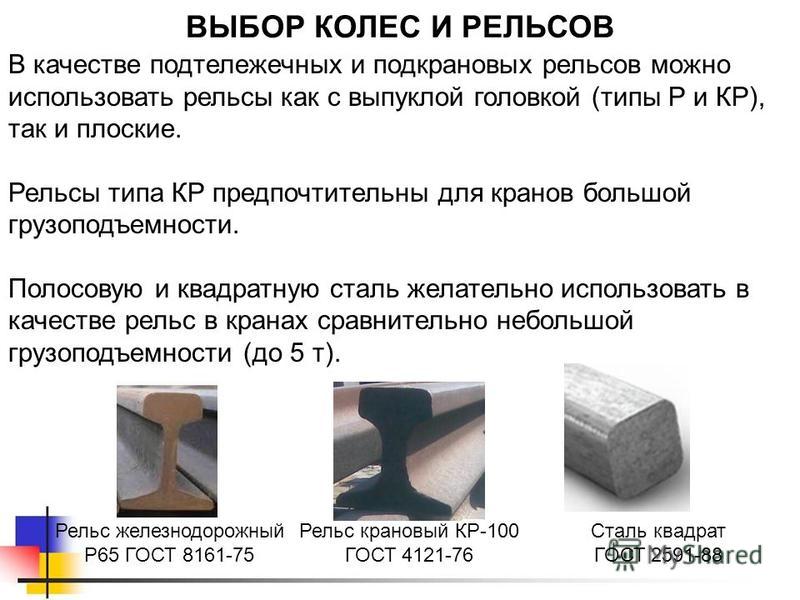

Многое зависит от того, в какой сфере будут использоваться прокатные изделия. Из конвертерной стали исполняются элементы ВСП, укладываемые в ЖД-путь и формирующие широкую или узкую колею. А вот крановым опорным металлоконструкциям уже необходимо выдерживать совсем другие нагрузки, поэтому для их выпуска заводы берут высокоуглеродистые сплавы.

Совсем другой случай – так называемые контактные, монтируемые для создания полотна метрополитена. Они не принимают огромные напряжения, зато должны эффективно снимать ток, поэтому их делают из сравнительно мягких металлов.

Химический состав и его преимуществаДля основных марок стали ЖД рельса он регламентирован ГОСТом Р 554 97-2013. Данный межгосударственный стандарт устанавливает, что основной компонент – это железо, но помимо него в сплав обязан входить еще ряд элементов – в следующих массовых долях:

- Углерод (карбон) – от 0,71 до 0,82%, усиливает механические свойства примерно вдвое.

Его частицы связывают ферро-молекулы, превращая их в карбиды, которые гораздо прочнее и крупнее. И высокотемпературные воздействия становятся не настолько критичными.

Его частицы связывают ферро-молекулы, превращая их в карбиды, которые гораздо прочнее и крупнее. И высокотемпературные воздействия становятся не настолько критичными. - Марганец – от 0,25 до 1,05%, улучшает ударную вязкость (на четверть-треть), а также износостойкость и твердость. Причем пластичность не ухудшается, что самым положительным образом влияет на технологичность готового прокатного изделия.

- Кремний – от 0,18 до 0,4%, требуется для удаления кислородных примесей, а значит и для оптимизации внутренней кристаллической структуры материала. С такой добавкой существенно уменьшается вероятность появления ликвационных пятен, а долговечность повышается примерно в 1,4 раза.

- Ванадий – от 0,012 до 0,08%, в зависимости от конкретной марки стали для изготовления железнодорожных рельсов. Важен для обеспечения достаточной контактной прочности. В соединении с углеродом образует карбиды, повышающие предел выносливости (а именно нижний его порог).

Похожие новости

30 мин.

30 мин.Отдельного рассмотрения заслуживают нежелательные или даже вредные примеси, вычленить которые до конца с помощью современных технологий пока не удается. Это:

- Азот – от 0,03 до 0,07%, плох тем, что нейтрализует легирующий эффект. Из-за него в толще профиля образуются нитриды, которые не поддаются термоупрочнению, а значит снижают механические свойства готовых элементов ВСП.

- Сера – до 0,045%. Ее включения не дают сплаву быть податливым при горячей обработке под давлением. В результате после проката может получиться изделие, склонное к образованию трещин, и его придется сразу же отбраковать.

- Фосфор – до 0,035. Он тоже повышает хрупкость металлоконструкции. С ним быстро накапливается усталость, что приводит к скорым расслоениям и разломам.

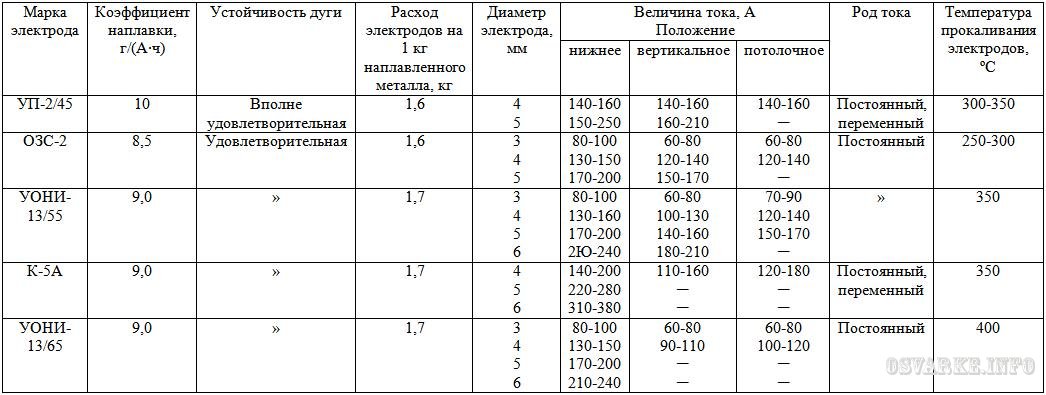

Ради максимальной наглядности представляем химический состав популярных марок стали для железнодорожных рельсов в следующей сводной таблице:

| Марка стали | Массовая доля элементов % | ||||||||

| Углерод | Марганец | Кремний | Ванадий | Титан | Хром | Фосфор | Сера | Алюминий | |

| Не более | |||||||||

| К78ХСФ | 0,76-0,82 | 0,75-1,05 | 0,40-0,80 | 0,05-0,15 | 0,040-0,60 | 0,025 | 0,025 | 0,005 | |

| Э78ХСФ | |||||||||

| М76Ф | 0,71-0,82 | 0,25-0,45 | 0,03-0,15 | 0,035 | 0,040 | 0,020 | |||

| К76Ф | 0,030 | 0,035 | |||||||

| Э76Ф | 0,025 | 0,030 | |||||||

| М76Т | 0,007-0,025 | 0,035 | 0,040 | ||||||

| К76Т | 0,030 | 0,035 | |||||||

| Э76Т | 0,025 | 0,030 | |||||||

| М76 | 0,035 | 0,040 | 0,025 | ||||||

| К76 | 0,030 | 0,035 | |||||||

| Э76 | 0,025 | 0,030 | |||||||

Примечания: В марках стали буквы М, К, Э – обозначают способ выплавки, цифры – среднюю массовую долю углерода, Буквы Ф, С, Х, Т – легирование стали ванадием, кремнием, хромом и титаном соответственно. Допускается массовая доля остаточных элементов – хрома (В рельсах категории Т1, Т2, H), никеля и меди не более 0,15% каждого, при суммарной массовой доле не более 0,40%. Химический состав для Р65К должен соответствовать указанному, за исключением массовой доли углерода, которая должна быть 0,83 – 0,87%. При этом цифры в марке стали заменяют на 85. | |||||||||

Как видите, дополнительно указаны еще два компонента – титан и хром. Мы не будем их подробно описывать, так как они присутствуют далеко не всегда, но первый из них является полезной примесью, чей положительный эффект сводится к повышению прочности, а второй – остаточным элементом. Также стоит обратить внимание на наличие алюминия, помогающего снизить вес без ухудшения других качественных показателей.

Механические свойства- Сопротивляемость ударным воздействиям – твердость легированного добавками материала после объемной закалки достигает 60 HRC по шкале Роквелла, вязкость – 2,5 кг/см2.

Благодаря этому уже уложенные металлоконструкции сложно случайно повредить.

Благодаря этому уже уложенные металлоконструкции сложно случайно повредить. - Стойкость к циклическим нагрузкам – жд металлопрокат изготавливают из стали, потому что предел его прочности доходит до 1000 МПа. В климатических условиях наших широт они не деформируются в течение десятилетий (особенно при грамотном уходе).

- Умеренная пластичность – изделие горячего проката при производстве можно нагревать до температуры в 1000 градусов Цельсия. Показатель его относительного сужения не выйдет за пределы 25%. Получается профиль без пустот и мелких дефектов, которые в процессе эксплуатации могли бы быстро превратиться в серьезные изъяны.

Сочетание настолько практичных свойств также обуславливает постоянную популярность и повсеместное использование двутавровых направляющих именно из рассматриваемого сплава.

Применение и марки рельсовой сталиОсновная сфера использования металла (что ясно из его названия) – выпуск прокатных изделий для укладки ВСП.

Теперь рассмотрим самые востребованные вариации сплавов:

- 76 – самая популярная.

Из нее изготавливаются профили серий Р50 и Р65, составляющие 3/4 всех опорных конструкций ширококолейных ЖД-полотен.

Из нее изготавливаются профили серий Р50 и Р65, составляющие 3/4 всех опорных конструкций ширококолейных ЖД-полотен. - 76Ф – уже усиленная ванадием, с повышенным ресурсом. Поэтому используется для производства проката, который в дальнейшем будет укладываться в линии для высокоскоростного движения локомотивов и другого быстрого транспорта.

- К63 – легирована никелем (до 0,3%), отличается впечатляющей твердостью и лучшей коррозионной стойкостью. Из нее выполняются крановые рельсы, марка стали позволяет выдерживать нагрузки, в других случаях ставшие критическими.

- К63Ф – с добавками вольфрама, а значит с еще более высокой циклической прочностью.

- М54 – обогащенная марганцем и за счет этого обладающая хорошей вязкостью. Нашла свое применение при выпуске накладок для мест стыка и стрелочных переводов.

- М68 – актуальная при производстве специфических элементов верхнего строения пути.

Необходимость механических свойств в различных сочетаниях и определила такое разнообразие вариантов. Добавьте сюда сравнительно малый вес и низкую стоимость, и получите очень практичную конструкцию для строительства транспортных линий и узлов развязки.

Добавьте сюда сравнительно малый вес и низкую стоимость, и получите очень практичную конструкцию для строительства транспортных линий и узлов развязки.

Указывается тип рельсовой стали на маркировке, которая может быть как постоянной, так и временной. В первом случае она наносится клеймением, во втором – краской. В числе прочих обозначений – соответствие прокатного изделия ГОСТу, а также дополнительные его особенности (укороченная длина, сорт, расположение технических отверстий и тому подобное).

Эксплуатировать профили можно вплоть до истечения срока наработки, указанного заводом-производителем и исчисляемого по пропущенному тоннажу. Возможен и преждевременный выход элементов ВСП из строя, вызванный появлением дефектов. Тогда их нужно менять или ремонтировать. О различных видах дефектах вы можете прочитать в этой статье.

Итак, мы выяснили, что для железнодорожного полотна марка стали это 76 и 76Ф, с высоким содержанием углерода и с добавками ванадия (во втором случае). Выплавляется в конвертерных и дуговых печах, с раскислением ферросилицием и алюминием, с последующей дефосфорацией и обновлением шлака, с вакуумной и термической обработкой. При таком подходе готовый прокат отличается высокой степенью чистоты и низкой склонностью к появлению изъянов.

Выплавляется в конвертерных и дуговых печах, с раскислением ферросилицием и алюминием, с последующей дефосфорацией и обновлением шлака, с вакуумной и термической обработкой. При таком подходе готовый прокат отличается высокой степенью чистоты и низкой склонностью к появлению изъянов.

Сходным образом заводы-производители выпускают не только конструкции для формирования полотна, но и другие важные элементы используемые на ЖД-объектах. Взглянем на них подробнее.

Колесные стали – для железнодорожных колесОбодья подвижных частей транспорта просто обязаны быть износостойкими (иначе все прочностные преимущества верхнего строения пути будут сведены к нулю). Поэтому они и производятся из тех типов рассматриваемого нами металла, которые обогащены карбидами. Тогда они реже выходят из строя, а значит меньше провоцируют возникновение аварийных ситуаций, а в долгосрочной перспективе еще и удешевляют стоимость эксплуатации локомотивов и вагонов.

Внимание, ошибочно считать, что все риски нивелируются подходящими примесями. Даже полезные добавки должны вводиться в сплав умеренно – сейчас объясним почему.

Даже полезные добавки должны вводиться в сплав умеренно – сейчас объясним почему.

Анализируя химический состав, мы сделали вывод, что включения карбона усиливают сопротивление металла к износу, но они же и повышают восприимчивость к критическим температурам. В случае с ободьями особенно важно сделать их несклонными к термическим повреждениям. Нужно помнить, что преждевременный износ (тем более при халатном обслуживании) способен привести к тому, что движущийся на внушительной скорости транспорт сойдет с пути.

Поэтому нет смысла ориентироваться исключительно на высокоуглеродистые сплавы – их прочность в данном случае вполне способна сыграть во вред. Для выпуска колес может не подойти обычная рельсовая сталь, марка для их изготовления обязана соответствовать следующим стандартам:

- AAR M-107/M-208 – американский;

- EN 13262 – европейский;

- JIS E 5402-1 – японский;

- ГОСТ 10791-2011 – межотраслевой.

Отдельного внимания заслуживают проектные решения Страны восходящего солнца. ЖД-сообщение там достаточно сильно развито и сегодня находится на том современном уровне, на который стоит равняться уже не только государствам СНГ. Локомотивы там передовые и движутся на внушительных скоростях. Каким же образом подвижные части этого транспорта выдерживают серьезнейшие нагрузки? Попробуем разобраться.

Японские колесные сталиПримерно 90 лет назад тамошние инженеры и строители столкнулись с глобальной проблемой: специалисты обнаружили, что колеса их транспорта преждевременно изнашиваются, хотя ресурс был рассчитан на годы вперед.

Объяснение было найдено и оказалось простым: в сплаве для выпуска металлических элементов, изготовленным по заимствованным европейским технологиям, содержалось всего 0,5% углерода. Такой массовой доли было явно недостаточно для обеспечения необходимой износостойкости.

Ученые из Японии понимали, что повышение процента карбона в толще профиля может привести и к негативным последствиям (в частности, к появлению склонности к термическим повреждениям). Поэтому были запущены масштабные исследования, целью которых стало нахождение оптимальной концентрации добавки с сохранением всех полезных свойств. В результате остановились на отметке в 0,6-0,75%, которой и соответствует стандарт JIS E 5402-1.

Поэтому были запущены масштабные исследования, целью которых стало нахождение оптимальной концентрации добавки с сохранением всех полезных свойств. В результате остановились на отметке в 0,6-0,75%, которой и соответствует стандарт JIS E 5402-1.

Поиски позволили сделать еще один важный вывод: при балансе примесей и основного металла дольше эксплуатируются не только подвижные части транспорта, но и те элементы ВСП, по которым они едут.

Объяснение данному эффекту тоже нашли: мельчайшие частицы, откалываются от колес, оседают в месте контакта и выходит абразивное воздействие на поверхность катания. В итоге на головке появляются царапины, а со временем и трещины.

Эти результаты побудили инженеров экспериментальным путем повышать содержание углерода – вплоть до того уровня, которым сейчас может похвастать марка стали для JIS E 5402-1 (то есть до 0,75%).

Японские колеса на немецкой железной дорогеВ ЖД-сообщении Германии наблюдалась проблема: подвижные части местных поездов (ICE) быстро деформировались, что приводило к их выходу из строя, к потере качества сцепления, к возникновению аварийных ситуаций. Когда специалисты Deutsche Bann узнали, что локомотивы компании Shinkan-sen из Страны восходящего солнца не испытывают подобных сложностей даже при движении на максимально допустимых скоростях, они захотели провести сравнительные испытания.

Когда специалисты Deutsche Bann узнали, что локомотивы компании Shinkan-sen из Страны восходящего солнца не испытывают подобных сложностей даже при движении на максимально допустимых скоростях, они захотели провести сравнительные испытания.

На немецкие составы установили как европейские колеса, изготовленные из сплава ER7 (с массовой долей карбона до 0,52%), так и японские, выполненные по стандарту JIS E 5402-1. После 6 лет независимых испытаний, с 2003 по 2009 год, второй вариант показал, что он в 1,5 раза эффективнее сопротивляется износу.

Параллельно регулярно проверялись и металлоконструкции, уложенные в колею. Оказалось, что они тоже стираются медленнее – ровно в 1,5 раза. На поверхности контакта остается меньше абразивных частиц. Обогащение сырья карбоном дает неплохую прибавку к эксплуатационному ресурсу – спасибо японцам за это открытие.

Преимущества железнодорожных рельсовСовременные их разновидности обладают следующими плюсами (и такой материал, как рельсовая сталь, помогает подчеркнуть эти практические достоинства):

- равномерно распределяют испытываемые нагрузки по всей длине полотна;

- обеспечивают надежную поверхность для колес транспорта, помогая тому развивать и поддерживать высокую скорость передвижения;

- обладают значительным ресурсом (свыше 50 лет), в течение которого стойко выдерживают серьезные напряжения и эффективно сопротивляются износу.

Тем самым они помогают справиться с главной задачей – являются залогом быстрой и безопасной перевозки пассажиров и грузов.

___________________

Теперь, когда вы знаете, какой бывает материал для производства железнодорожного металлопроката, его характеристики, химический состав, а также механические свойства, будет проще выбрать конкретную марку, оптимально подходящую для обустройства ЖД-объекта. А компания «ПромПутьСнабжение» всегда поможет быстро получить необходимый объем металлоконструкций по привлекательной цене – обращайтесь для заказа.

Рельсовая сталь — марки

Рельсовая сталь — марки- Обновлено 10 октября 2020 г.

Современный железнодорожный транспорт не похож на тот, что был 100 лет назад. Скорость поездов с того времени увеличилась почти в 5 раз, а грузоподъемность в 8-10. Такие количественные изменения не могли не затронуть и рельсы, по которым перемещается локомотив. Их износостойкость, прочность и твердость также достигли нового уровня своих значений. В нынешнее время рельсовая сталь обладает целом рядом функциональных особенностей.

В нынешнее время рельсовая сталь обладает целом рядом функциональных особенностей.

Химический состав

Рельсовая сталь — это группа сталей, которых объединяет общий способ применения. А именно, изготовление рельсовых путей сообщения для железнодорожного транспорта. В основе фазовой структуры сплава лежит мелко игольчатый перлит. Для выплавки металла используют либо конверторные, либо обычные дуговые сталеплавильные печи.

Рельсовые марки стали подразделяются на 2 группы в зависимости от вида применяемых раскислителей:

- В 1-ую группу входит сталь, раскисленная ферромарганцем или ферросилицием.

- Вторая — включает в себя раскислители на основе алюминия. Металл 2-ой группы является предпочтительней, т.к. содержит в себе меньший процент неметаллических включений.

Химический состав рельсы полностью регулируется государственным стандартом ГОСТ Р 554 97- 2013. Согласно ему, помимо основного компонента железа, сплав должен включать в себя следующий набор элементов:

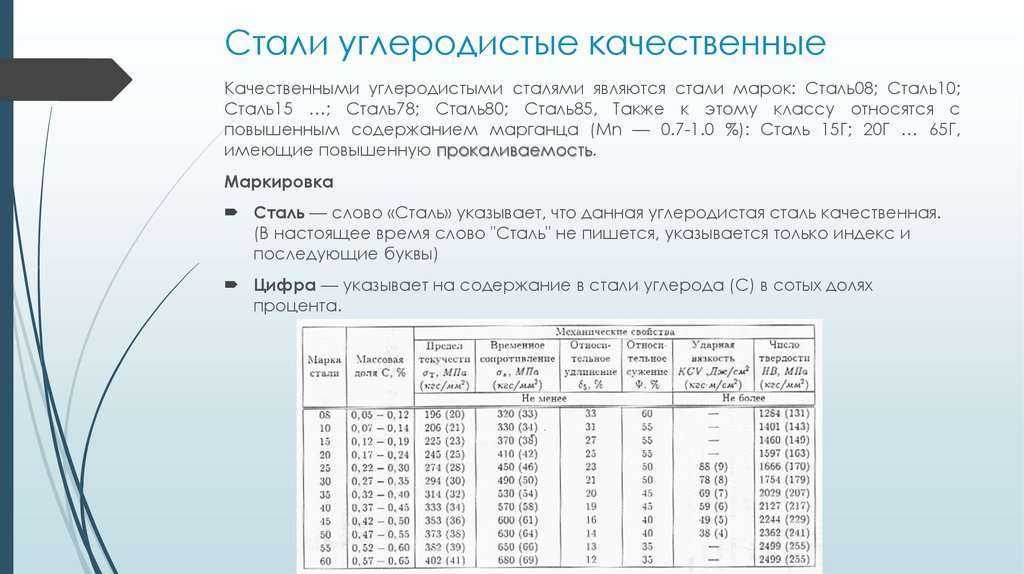

- Углерод (0,71-0,82%) является базовой составляющей любой стали.

Главное назначение углерода — это увеличение механических характеристик стального сплава. Происходит это за счет связывания молекул железа частицами углерода, в результате чего образуются более крупные, твердые и одновременно прочные молекулы карбидов железа. К тому же углерод позволяет стали дополнительно упрочняться при воздействии на нее повышенной температуры. Таким образом, твердость и предел прочности рельс может быть увеличен еще на 100%.

Главное назначение углерода — это увеличение механических характеристик стального сплава. Происходит это за счет связывания молекул железа частицами углерода, в результате чего образуются более крупные, твердые и одновременно прочные молекулы карбидов железа. К тому же углерод позволяет стали дополнительно упрочняться при воздействии на нее повышенной температуры. Таким образом, твердость и предел прочности рельс может быть увеличен еще на 100%. - Марганец (0,25-1,05%) способствует улучшению механических свойств рельсы. Благодаря его добавлению в состав удается увеличить значение ударной вязкости в среднем на 20-30%. Твердость и износостойкость также повышаются. Но в отличие от углерода, изменение данных показателей происходит без ухудшения его пластичных свойств, что играет не мало важную роль для технологичности рельсовой стали

- Кремний (0,18-0,40%) удаляет остатки кислорода, улучшая тем самым внутреннюю кристаллическую структуру. Снижает вероятность риска образования ликвации — химической неоднородности сплава по своему химическому составу.

Все это дает возможность увеличить долговечность железнодорожного пути в 1,3-1,5 раза.

Все это дает возможность увеличить долговечность железнодорожного пути в 1,3-1,5 раза. - Ванадий (0,08-0,012%) ответственен за контактную прочность рельсы. При добавлении его в сплав он сразу же связывается углеродом, образовывая карбиды ванадия. Данное соединение имеет повышенную износостойкость и плотность, тем самым увеличивая нижний порог предела выносливости сплава.

- Азот (0,03-0,07%) относится к группе вредных примесей. Его отрицательное воздействие заключается в нейтрализации легирования стали ванадием. Т.е. вместо карбидов образуются нитриды ванадия. Они обладают низкими значениями механических свойств. Не способны термоупрочняться. В общем, сводят дорогостоящее легирование ванадием на нет.

- Фосфор (до 0,035%) входит в группу нежелательных элементов в составе. Его главный отрицательный эффект — это повышение их хрупкости. Железнодорожное полотно обладает достаточной твердостью, но при этом не имеет должного значения прочности. Все это приводит к высокой вероятности образования трещин и последующему разлому рельсы.

- Сера (до 0,045%) снижает технологические параметры стали. Податливость сплава во время его горячей обработки давлением резко падает. Возникает повышенный риск образования трещин. Рельсы, полученные из такой стали, отправляются в брак по причине обладания повышенной хрупкостью.

В зависимости от содержания серы и фосфора рельсовые стали подразделяются 2 сорта. Первый сорт имеет в своем составе меньший процент данных вредных примесей. Он более предпочтителен и применяется на более ответственных участках железнодорожного пути.

Механические свойства

Рельсовые марки стали отличаются повышенной стойкостью к циклическим нагрузкам. Их предел прочности в зависимости от марки колеблется в пределах от 800 до 1000 МПа. Деформироваться рельсовая сталь начинает в промежутке от 600 до 810 МПа. Опять же, это зависит от того соотношения легирующих элементов в составе стального сплава.

Сталь хорошо справляется с ударной нагрузкой. Значение ударной вязкости составляет 2,5 кг/см2. Твердость сплава находится в прямой зависимости от качества проведения термической обработки. Объемная закалка способно увеличить данный параметр до 60 единиц по шкале Роквелла.

Значение ударной вязкости составляет 2,5 кг/см2. Твердость сплава находится в прямой зависимости от качества проведения термической обработки. Объемная закалка способно увеличить данный параметр до 60 единиц по шкале Роквелла.

Рельсовая марка обладает умеренной пластичностью. Относительное сужение для нее равняется 25%, что позволяет прокатывать рельсы горячим способом. Предварительно нагрев их до температуры 900-1000 ºC.

Применение и марки рельсовой стали

Как уже было сказано ранее, основное назначение данного металла — это изготовление рельс железнодорожного пути. Ниже приведен список тех марок, которые наиболее активно применяются для этой цели:

- Сталь 76. Одна из наиболее востребованных марок в производстве рельс. Основное назначение — изготовление рельс типа РП50 и РП65, которые применяется преимущественно при прокладке железнодорожных путей промышленного транспорта с широкой колеёй.

- Сталь 76Ф. От вышеописанной стали ее отличает дополнительное содержание ванадия в своем составе.

Рельсы данной марки обладают большим ресурсом работы — способны пропускать через себя большее количество локомотивов.

Рельсы данной марки обладают большим ресурсом работы — способны пропускать через себя большее количество локомотивов. - Сталь К63. Данная марка используется при изготовлении крановых рельс. Она дополнительно легирована 0,3% никеля. Металл помимо оптимальной прочности, обладает несколько лучшим значением коррозионностойкости.

- Сталь К63Ф. Рельсы, изготовленные из данной марки, отличаются большей циклической прочностью за счет добавления в их состав вольфрама.

- Сталь М54. Имеет повышенное содержание марганца. Применяется для производства стыковочных рельс-накладок.

- Сталь М68. Используются при прокладке путей верхнего строения.

Рельсовая марка стали сегодня является одним из ключевых материалов, применяемых при изготовлении железнодорожного полотна. Это стало благодаря оптимальным значениям механических характеристик и, что не менее важно, низкой стоимостью такого рода рельс. Но до сих пор, процесс по поиску оптимального химического состава стали данной группы продолжается. Кто знает какие решения будут приняты через год, и как они повлияют на долговечность железнодорожных путей.

Кто знает какие решения будут приняты через год, и как они повлияют на долговечность железнодорожных путей.

Оцените статью:

Рейтинг: 0/5 — 0 голосов

Ещё статьи по теме:

Сталь AISI 304

Сталь 20х13

Цена олова

Транспортные стали. Марки, свойства и виды транспортных сталей

Транспортные стали (ТРС) – класс конструкционных нелегированных или низколегированных материалов с содержанием углерода не более 1%, а серы и фосфора не более 0,07%. Они могут иметь несколько легирующих элементов (ванадий, марганец, хром) с массовой долей не более 1,5%.

В зависимости от назначения ТРС делятся на рельсовые, колёсные, бандажные, осевые и др.

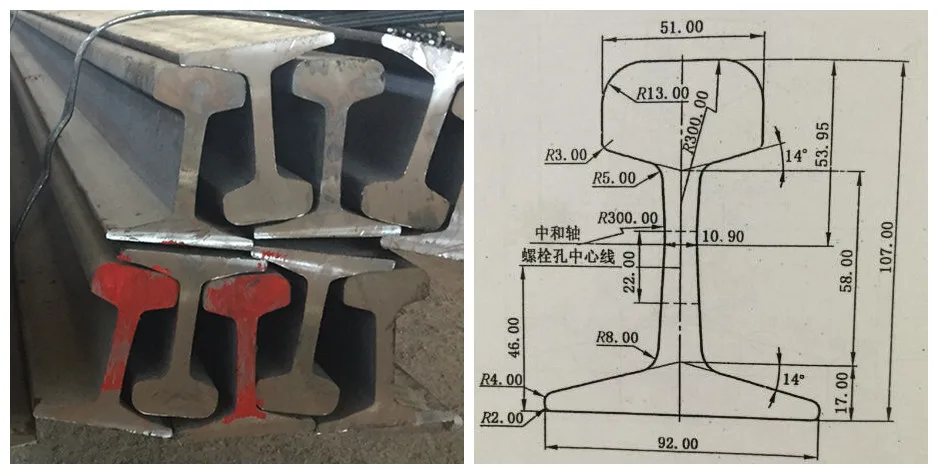

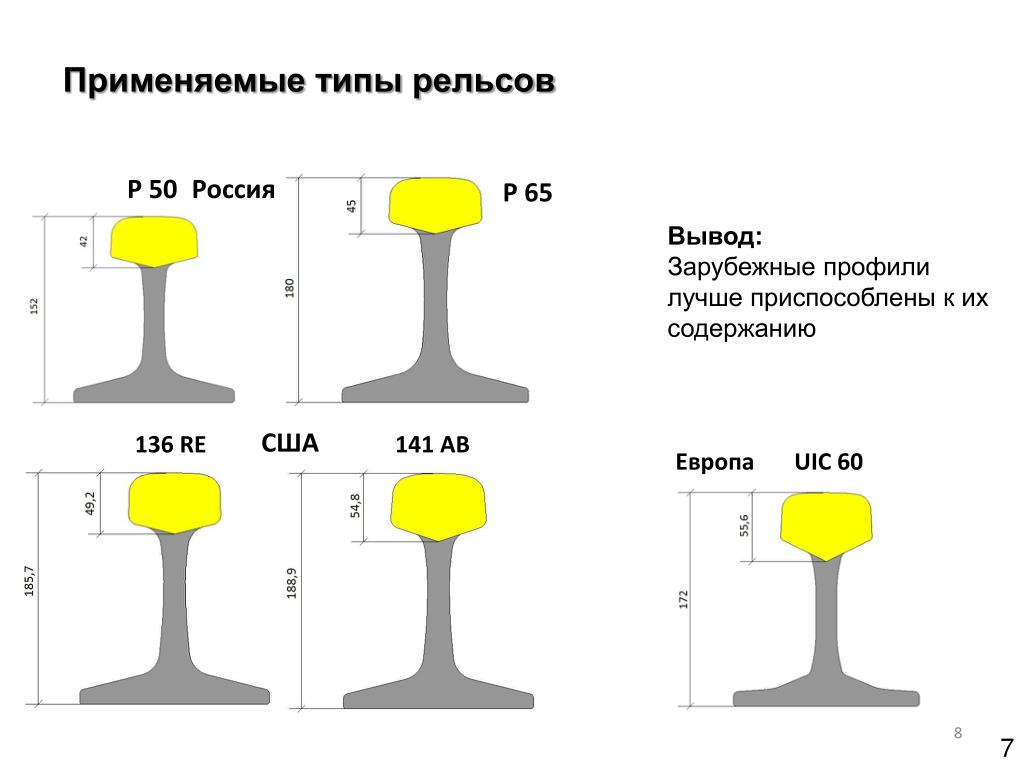

Стали для рельсов. Рельсы подразделяются на 4 основные типа: Р50, Р65, Р65К (аналогично Р65, но для наружных нитей кривых участков пути) и Р75 (Существуют также в ограниченном количестве облегчённые рельсы типов Р43 и Р38). Они имеют различные категории качества:

Они имеют различные категории качества:

- В – рельсы термоупрочнённые высшего качества,

- Т1 – термоупрочнённые первого класса,

- Т2 – термоупрочнённые второго класса,

- Н – нетермоупрочнённые.

Бывают рельсы с болтовыми отверстиями на обоих концах, на одном и без отверстий. Их изготавливают либо из слитков, либо из непрерывно-литых заготовок. Для повышения качества рельсов, снижения их флокеночувствительности стали подвергают вакуумированию, контрольному охлаждению или изотермической выдержке. Основные геометрические характеристики рельсов приведены в табл. 1.

Таблица 1. Основные размеры рельсов

| Наименование | Значение размера для типа рельсов, мм | |||

| Р50 | Р65 | Р65К | Р75 | |

| Высота | 152 | 180 | 181 | 192 |

| Ширина рабочей части (головки) | 72 | 75 | 75 | 75 |

| Ширина основания (подошвы) | 132 | 150 | 150 | 150 |

| Ширина узкой части | 16 | 18 | 18 | 20 |

Для производства рельсов рекомендуется применять специальные марки сталей. Обозначение таких марок состоит из двух цифр и нескольких букв.

Обозначение таких марок состоит из двух цифр и нескольких букв.

Буква впереди характеризует способ выплавки:

- М – мартеновская сталь,

- К – конвертерная,

- Э – электропечная.

Две цифры – среднее содержание в стали углерода в процентах, умноженное на 100.

Последующие буквы относятся к легирующим элементам для данной марки.

Перечень марок и их химический состав приведены в табл. 2.

Отметим, что термическое упрочнение является одним из основных способов повышения эксплуатационной стойкости и надёжности рельсов, поэтому механические свойства сталей связаны с качеством обработки сталей (см. табл. 3). Термоупрочнённые стали должны обеспечивать рельсам необходимую по нормам твёрдость (см. табл. 4).

Для использования высокопрочных рельсов (категория В) на наиболее загруженных участках пути требуется повысить твёрдость сталей до 450–480 НВ, а σв до 1700–1800 Н/мм2, это позволит достичь предела контактной выносливости в головке рельса порядка 1600 Н/мм2. Марку применяемой стали рекомендуется вставлять в условное обозначение рельса. В обозначении сведения приводятся в следующей последовательности: тип рельса, категория качества, марка стали, длина рельса, число болтовых отверстий, число концов рельса с отверстиями, наименование регламентирующего стандарта (желательно).

Марку применяемой стали рекомендуется вставлять в условное обозначение рельса. В обозначении сведения приводятся в следующей последовательности: тип рельса, категория качества, марка стали, длина рельса, число болтовых отверстий, число концов рельса с отверстиями, наименование регламентирующего стандарта (желательно).

Например:

Рельс Р65–Т1–М76Т–25–3/2. Гост Р 51685– 2000.

Рельс типа Р65, категория Т1, из стали марки М76Т, длиной 25 м, с тремя отверстиями на обоих концах, в соответствии с российским стандартом 51685–2000.

Рельс Р75–Т2–Э76Ф–12,5–0.

Рельс типа Р75, категория Т2, из стали марки Э76Ф, длиной 12,5 м, без отверстий.

Таблица 2. Химический состав рельсовых сталей

| Марка стали | Массовая доля элементов, % | ||||||||

| С | Si | Mn | S | P | Cr | V | Ti | Al | |

| К78ХСФ | 0,74-0,82 | 0,4-0,8 | 0,75-1,05 | ≤ 0,025 | ≤ 0,025 | 0,4-0,6 | 0,05-0,15 | — | ≤ 0,005 |

| Э78ХСФ | 0,74-0,82 | 0,4-0,8 | 0,75-1,05 | ≤ 0,025 | ≤ 0,025 | 0,4-0,6 | 0,05-0,15 | — | ≤ 0,005 |

| М76Ф | 0,71-0,82 | 0,25-0,45 | 0,75-1,05 | ≤ 0,04 | ≤ 0,035 | ≤ 0,15 | 0,03-0,15 | — | ≤ 0,02 |

| К76Ф | 0,71-0,82 | 0,25-0,45 | 0,75-1,05 | ≤ 0,035 | ≤ 0,03 | ≤ 0,15 | 0,03-0,15 | — | ≤ 0,02 |

| Э76Ф | 0,71-0,82 | 0,25-0,45 | 0,75-1,05 | ≤ 0,03 | ≤ 0,025 | ≤ 0,15 | 0,03-0,15 | — | ≤ 0,02 |

| М76Т | 0,71-0,82 | 0,25-0,45 | 0,75-1,05 | ≤ 0,04 | ≤ 0,035 | ≤ 0,15 | — | 0,007-0,025 | ≤ 0,02 |

| К76Т | 0,71-0,82 | 0,25-0,45 | 0,75-1,05 | ≤ 0,035 | ≤ 0,03 | ≤ 0,15 | — | 0,007-0,025 | ≤ 0,02 |

| Э76Т | 0,71-0,82 | 0,25-0,45 | 0,75-1,05 | ≤ 0,03 | ≤ 0,025 | ≤ 0,15 | — | 0,007-0,025 | ≤ 0,02 |

| М76 | 0,71-0,82 | 0,25-0,45 | 0,75-1,05 | ≤ 0,04 | ≤ 0,035 | ≤ 0,15 | — | — | ≤ 0,025 |

| К76 | 0,71-0,82 | 0,25-0,45 | 0,75-1,05 | ≤ 0,035 | ≤ 0,03 | ≤ 0,15 | — | — | ≤ 0,025 |

| Э76 | 0,71-0,82 | 0,25-0,45 | 0,75-1,05 | ≤ 0,03 | ≤ 0,025 | ≤ 0,15 | — | — | ≤ 0,025 |

Примечания .

| |||||||||

Таблица 3. Механические свойства рельсовых сталей

| Категория качества | σ0,2, Н/мм2 | σв, Н/мм2 | δ, % | Ψ, % | КСU, Дж/см2 |

| В | 850 | 1290 | 12 | 35 | 15 |

| Т1 | 800 | 1180 | 8 | 25 | 25 |

| Т2 | 750 | 1100 | 6 | 25 | 15 |

| Н | – | 900 | 5 | – | – |

Таблица 4. Твёрдость сталей

Твёрдость сталей

| Место | Твёрдость сталей для категорий, НВ | ||

| В | Т1 | Т2 | |

| На рабочей поверхности головки рельса | 363–401 | 341–401 | 321–401 |

| Внутри головки | ≥ 341 | 321–341 | 300–321 |

| В шейке и подошве | ≤ 388 | ≤ 388 | ≤ 388 |

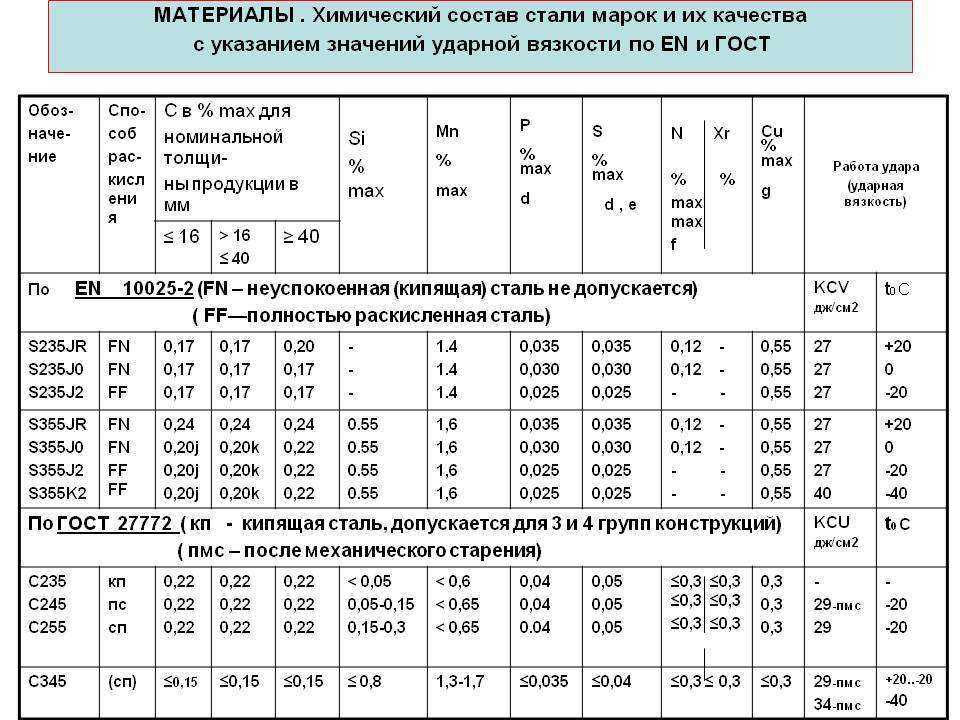

Колёсные стали. Согласно отечественным стандартам колёса изготавливаются из сталей двух марок:

- – для пассажирских вагонов локомотивной тяги, немоторных вагонов электро- и дизель- поездов;

- – для грузовых вагонов.

Химический состав этих сталей приведён в табл. 5. Механические свойства сталей ободьев колёс, подвергнутых упрочняющей термической обработке, должны соответствовать нормам, указанным в табл. 6.

6.

Таблица 5. Химический состав колёсных сталей по ГОСТ 10791-89

| Марка стали | Массовая доля элементов, % | |||||

| С | Si | Mn | S | P | V | |

| 1 2 | 0,44–0,52 0,55–0,65 | 0,4–0,6 0,22–0,45 | 0,8–1,2 0,5–0,9 | ≤ 0,04 ≤ 0,04 | ≤ 0,035 ≤ 0,035 | 0,08–0,15 — |

| Примечание. Содержание Ni, Cr и Cu не более 0,25% каждого. | ||||||

Таблица 6. Механические свойства сталей ободьев колёс

| Категория качества | σв, Н/мм2 | δ, % | Ψ, % | НВ |

| 1 2 | 882–1078 911–1107 | 12 8 | 21 14 | 248 255 |

При этом ударная вязкость сталей дисков колёс должна быть достаточно велика, для марки 1 не менее 30 Дж/см2, а для марки 2 – 20 Дж/см2.

Однако согласно ГОСТ 10791-89 допускается применение в России катаных, кованых или цельнолитых колёс, изготовленных в соответствии с международным стандартом ISO 1005-6-82. Согласно этому стандарту стали бывают двух видов: если они используются для изготовления катаных или кованых колёс, то это марки R1, R2, R3, R6, R7, R8, R9, если же они применяются в цельнолитых колёсах, это марки RС1, RС2, RС3, RС6, RС7, RС8, RС9 (латинская буква С – сокращение от Cast – литой).

Первые три марки каждой группы применяются либо без термообработки, либо после нормализации с отпуском. Для остальных обязательна поверхностная упрочняющая обработка изделий в состоянии поставки или объёмная закалка с отпуском. Химический состав марок приведён в табл. 7.

Таблица 7. Химический состав колёсных сталей согласно стандарту ISO

| Марка стали | Массовая доля элементов, % (не более) | |||||||||||||||

| С | Si | Mn | S | P | Cr | Cu | Mo | Ni | V | |||||||

| R1, RC1 | Не оговорено | 0,5 | 1,2 | 0,04 | 0,04 | 0,3 | 0,3 | 0,08 | 0,3 | 0,05 | ||||||

| R2, RC2 | Не оговорено | 0,5 | 1,2 | 0,04 | 0,04 | 0,3 | 0,3 | 0,08 | 0,3 | 0,05 | ||||||

| R3, RC3 | 0,7 | 0,5 | 0,9 | 0,04 | 0,04 | 0,3 | 0,3 | 0,08 | 0,3 | 0,05 | ||||||

| R6, RC6 | 0,48 | 0,4 | 0,75 | 0,04 | 0,04 | 0,3 | 0,3 | 0,08 | 0,3 | 0,05 | ||||||

| R7, RC7 | 0,52 | 0,4 | 0,8 | 0,04 | 0,04 | 0,3 | 0,3 | 0,08 | 0,3 | 0,05 | ||||||

| R8, RC8 | 0,56 | 0,4 | 0,8 | 0,04 | 0,04 | 0,3 | 0,3 | 0,08 | 0,3 | 0,05 | ||||||

| R9, RC9 | 0,6 | 0,4 | 0,8 | 0,04 | 0,04 | 0,3 | 0,3 | 0,08 | 0,3 | 0,05 | ||||||

Примечание. Суммарное содержание примесей по хрому, Суммарное содержание примесей по хрому,никелю и молибдену должно быть не более 0,6%. | ||||||||||||||||

Требования к механическим свойствам для первых трёх марок каждой группы слегка отличаются в зависимости от того, нормализована сталь или нет (табл. 8).

Чтобы убедиться, что диск колеса не затронут поверхностной обработкой, исследуются его механические свойства. В этом случае необходимо выполнение следующих условий (табл. 9.).

Таблица 8. Механические свойства сталей ободьев колёс согласно стандарту ISO

| Марка стали | σв, Н/мм2 | δ, % (не менее) | КСU, Дж/см2 |

| R1, RC1 | 600–720 | 12 | Не нормируется |

| R1N, RC1N | 600–720 | 18 | ≥ 30 |

| R2, RC2 | 700–840 | 9 | Не нормируется |

| R2N, RC2N | 700–840 | 14 | ≥ 20 |

| R3, RC3 | 800–940 | 7 | Не нормируется |

| R3N, RC3N | 800–940 | 10 | ≥ 20 |

| R6, RC6 | 770–890 | 15 | ≥ 30 |

| R7, RC7 | 820–940 | 15 | ≥ 30 |

| R8, RC8 | 860–980 | 13 | ≥ 30 |

| R9, RC9 | 900–1050 | 12 | ≥ 20 |

Примечание. N означает проведение нормализации стали. N означает проведение нормализации стали. | |||

Таблица 9. Механические свойства сталей дисков колёс согласно стандарту ISO

| Марка стали | σв, Н/мм2 (не более) | δ, % (не менее) |

| R6, RC6 | 740 | 16 |

| R6, RC6 | 760 | 16 |

| R6, RC6 | 820 | 16 |

| R6, RC6 | 880 | 14 |

Осевые стали. Колёсная пара, состоящая из оси и двух колёс, является наиболее ответственной частью вагона, так как воспринимает его вес, направляет движение вагона, выдерживает большие и разнообразные по направлению удары от неровностей пути. Для изготовления осей локомотивов, электропоездов, вагонов железных дорог и метрополитена применяется качественная углеродистая сталь ОС.

Стали для бандажей. Бандажи изготовляются из спокойных углеродистых сталей, выплавленных в мартеновских, электрических печах или конвертерным способом. В отличие от рельсовых сталей это в обозначении сталей никак не отражается.

Бандажи изготовляются из спокойных углеродистых сталей, выплавленных в мартеновских, электрических печах или конвертерным способом. В отличие от рельсовых сталей это в обозначении сталей никак не отражается.

В настоящее время существуют две марки ТРС, применяемых для бандажей:

- 2 – основная, она используется для пассажирских, грузовых и маневровых локомотивов, моторных вагонов, дизельных поездов и вагонов метрополитена и по химсоставу аналогична стали 2 для колёс;

- 3 – она используется по согласованию с потребителем для грузовых и маневровых локомотивов.

Химический состав сталей приведён в табл. 10.

После прокатки и правки бандажи подвергаются термической обработке – закалке отдельным нагревателем с последующим отпуском. Механические свойства, которые приобретают бандажные стали после такого процесса, даны в табл. 11.

Таблица 10. Химический состав бандажных сталей

| Марка стали | Массовая доля элементов, % | |||||||||

| С | Si | Mn | S | P | Cr | V | Mo | Ni | Cu | |

| 2 | 0,57–0,65 | 0,22–0,45 | 0,6–0,9 | ≤0,04 | ≤0,035 | ≤0,2 | ≤0,15 | ≤0,08 | ≤0,25 | ≤0,3 |

| 3 | 0,60–0,68 | 0,22–0,45 | 0,6–0,9 | ≤0,04 | ≤0,035 | ≤0,2 | 0,06–0,15 | ≤0,08 | ≤0,25 | ≤0,3 |

Примечания .

| ||||||||||

Таблица 11. Механические свойства бандажных сталей после термообработки

| Марка стали | σв, Н/мм2 | δ, % | Ψ, % | КСU, Дж/см2 | НВ |

| 2 | 930–1110 | 10 | 14 | 25 | 269 |

| 3 | 1000–1270 | 8 | 12 | 20 | 275 |

Для получения высококачественных бандажей возможно применение особой технологии термического упрочнения сталей, включая их подстуживание после горячего деформирования, нагрев до температуры аустенитизации с последующим контролируемым охлаждением и отпуск. В этом случае удаётся повысить σв на 40–120 Н/мм2, твёрдость на 30–40 НВ, предел выносливости на 100–140 Н/мм2.

В этом случае удаётся повысить σв на 40–120 Н/мм2, твёрдость на 30–40 НВ, предел выносливости на 100–140 Н/мм2.

Стали для подкладок. Для железобетонных шпал применяют металлические подкладки нормальной и повышенной точности.

Они обеспечивают раздельное скрепление на самом пути и стрелочных переводах. Изготавливаются подкладки из углеродистых сталей обыкновенного качества Ст4 и Ст3 различных видов, у которых выполняются условия: углерод – в пределах 0,18–0,30%, мышьяк не более 0,15%. Допускается использование сталей при C ≥ 0,16%, если при этом C+Mn/4 ≥ 0,28%.

Просмотров: 1 627

Сталь для рельсового транспорта | «КонкордМеталл»

Рельсы для ж/д транспорта создают из углеродистой стали. Качество рельсовой стали зависит от её:

- Макроструктуры;

- Микроструктуры;

- Химического состава.

Чтобы повысить твёрдость металла и увеличить её износостойкость, используют:

- Углерод;

- Кремний;

- Мышьяк.

Вязкость стали увеличивает марганец. Структуру стали улучшают:

- Титан;

- Ванадий;

- Цирконий.

А вот сера (рельсы становятся красноломкими) и фосфор (становятся хладноломкими) придают стали хрупкость.

Макроструктура стали для рельсов обязана быть:

- Однородной;

- Мелкозернистой;

- Без пустот;

- Посторонних включений и неоднородностей.

Применение: для изготовления прокатанных заготовок квадратного или круглого сечения предназначенных для производства осей локомотивов, электропоездов, дизель- и электропоездов, вагонов железных дорог и вагонов метрополитена железных дорог колеи 1520 мм

Применение: для изготовления рельсов, предназначенных для укладки на железных дорогах узкой колеи.

Применение: Изготовление бандажей для подвижного состава трамвая

Применение: для изготовления рельсов, предназначенных для укладки на железных дорогах узкой колеи.

Применение: для изготовления железнодорожных рельсов типа Р75, Р65, Р50. Способ выплавки — электросталь

Применение: для изготовления железнодорожных рельсов типа Р75, Р65, Р50. Способ выплавки — электросталь

Применение: для изготовления железнодорожных рельсов типа Р75, Р65, Р50. Способ выплавки — электросталь

Применение: для изготовления железнодорожных рельсов типа Р75, Р65, Р50. Способ выплавки — электросталь

Применение: для изготовления железнодорожных рельсов типа Р75, Р65, Р50. Способ выплавки — электросталь

Применение: для изготовления прокатанных и кованых заготовок квадратного или круглого сечения предназначенных для производства осей локомотивов, электропоездов, дизель- и электропоездов, вагонов железных дорог и вагонов метрополитена железных дорог.

Применение: для изготовления прокатанных и кованых заготовок квадратного или круглого сечения предназначенных для производства осей локомотивов, электропоездов, дизель- и электропоездов, вагонов железных дорог и вагонов метрополитена железных дорог.

Применение: для изготовления прокатанных и кованых заготовок квадратного или круглого сечения предназначенных для производства осей локомотивов, электропоездов, дизель- и электропоездов, вагонов железных дорог и вагонов метрополитена железных дорог.

Применение: для изготовления крановых рельсов

Применение: для изготовления железнодорожных рельсов типа Р75, Р65, Р50. Способ выплавки — конвертерная сталь

Применение: для изготовления железнодорожных рельсов типа Р75, Р65, Р50. Способ выплавки — конвертерная сталь

Применение: для изготовления прокатанных и кованых заготовок квадратного или круглого сечения предназначенных для производства осей локомотивов, электропоездов, дизель- и электропоездов, вагонов железных дорог и вагонов метрополитена железных дорог.

Применение: для изготовления железнодорожных рельсов типа Р75, Р65, Р50. Способ выплавки — конвертерная сталь

Применение: для изготовления железнодорожных рельсов типа Р75, Р65, Р50.

Способ выплавки — конвертерная сталь

Способ выплавки — конвертерная стальПрименение: для изготовления железнодорожных рельсов типа Р75, Р65, Р50. Способ выплавки — конвертерная сталь

Применение: Для изготовления рельсов контррельсовых типов РК75, РК65, РК50, применяемых в конструкциях верхнего строения пути с железнодорожными рельсами широкой колеи

Применение: для изготовления двухголовых объемно-закаленных в масле накладок, применяемых для стыковки соединений рельсов железных дорог широкой колеи

Применение: Для изготовления рельсов остряковых типов ОР75, ОР65, ОР50, применяемых в конструкциях верхнего строения железнодорожного пути

Применение: Для изготовления рельсов остряковых типов ОР75, ОР65, ОР50, применяемых в конструкциях верхнего строения железнодорожного пути

Применение: Для изготовления рельсов остряковых типов ОР75, ОР65, ОР50, применяемых в конструкциях верхнего строения железнодорожного пути

Применение: для изготовления железнодорожных рельсов типа Р50

Применение: для изготовления железнодорожных рельсов типа Р50

Применение: для изготовления железнодорожных рельсов типа Р50

Применение: для изготовления железнодорожных рельсов типа Р75, Р65, Р50.

Способ выплавки — мартеновская сталь

Способ выплавки — мартеновская стальПрименение: для изготовления железнодорожных рельсов типа Р75, Р65

Применение: для изготовления железнодорожных рельсов типа Р75, Р65

Применение: для изготовления железнодорожных рельсов типа Р75, Р65, Р50. Способ выплавки — мартеновская сталь

Применение: для изготовления железнодорожных рельсов типа Р75, Р65, Р50. Способ выплавки — мартеновская сталь

Применение: для изготовления железнодорожных рельсов типа Р75, Р65

Применение: для изготовления рельсов, предназначенных для укладки на железных дорогах узкой колеи.

Применение: для изготовления катаных, кованых или литых безбандажных колес

Применение: для изготовления катаных, кованых или литых безбандажных колес

Применение: для изготовления катаных, кованых или литых безбандажных колес

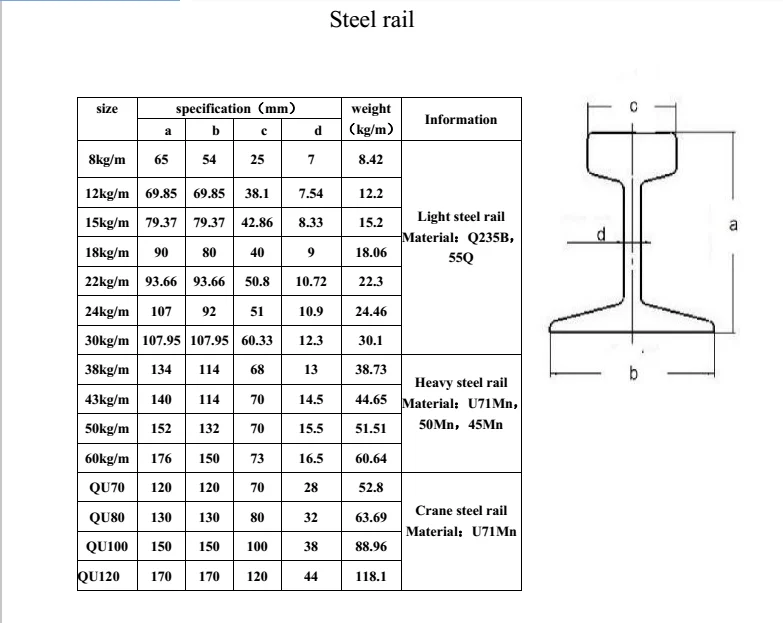

Применение: для изготовления крановых рельсов специальных профилей типов КР70, КР80, КР100, КР120, КР140, применяемых для путей грузоподъемных кранов.

Применение: Изготовление железнодорожных рельсов типов РП50, РП65 и РП75 для путей промышленного железнодорожного транспорта широкой колеи

Применение: Изготовление железнодорожных рельсов типов РП50, РП65 и РП75 для путей промышленного железнодорожного транспорта широкой колеи

Применение: Изготовление железнодорожных рельсов типов РП50, РП65 и РП75 для путей промышленного железнодорожного транспорта широкой колеи

Применение: Изготовление железнодорожных рельсов типов РП50, РП65 и РП75 для путей промышленного железнодорожного транспорта широкой колеи

Общее количество марок в категории: 42

Марка Э78ХСФ. Сталь для рельсового транспорта Э78ХСФ | Ленстальинвест

2 для изготовления катаных, кованых или литых безбандажных колес

1 для изготовления катаных, кованых или литых безбандажных колес

3 для изготовления катаных, кованых или литых безбандажных колес

63 для изготовления крановых рельсов специальных профилей типов КР70, КР80, КР100, КР120, КР140, применяемых для путей грузоподъемных кранов.

76 Изготовление железнодорожных рельсов типов РП50, РП65 и РП75 для путей промышленного железнодорожного транспорта широкой колеи

76Ф Изготовление железнодорожных рельсов типов РП50, РП65 и РП75 для путей промышленного железнодорожного транспорта широкой колеи

76Ц Изготовление железнодорожных рельсов типов РП50, РП65 и РП75 для путей промышленного железнодорожного транспорта широкой колеи

76Т Изготовление железнодорожных рельсов типов РП50, РП65 и РП75 для путей промышленного железнодорожного транспорта широкой колеи

А2 для изготовления прокатанных и кованых заготовок квадратного или круглого сечения предназначенных для производства осей локомотивов, электропоездов, дизель- и электропоездов, вагонов железных дорог и вагонов метрополитена железных дорог.

А1 для изготовления прокатанных и кованых заготовок квадратного или круглого сечения предназначенных для производства осей локомотивов, электропоездов, дизель- и электропоездов, вагонов железных дорог и вагонов метрополитена железных дорог.

А4 для изготовления прокатанных и кованых заготовок квадратного или круглого сечения предназначенных для производства осей локомотивов, электропоездов, дизель- и электропоездов, вагонов железных дорог и вагонов метрополитена железных дорог.

К63 для изготовления крановых рельсов

К76 для изготовления железнодорожных рельсов типа Р75, Р65, Р50. Способ выплавки — конвертерная сталь

К76Т для изготовления железнодорожных рельсов типа Р75, Р65, Р50. Способ выплавки — конвертерная сталь

А3 для изготовления прокатанных и кованых заготовок квадратного или круглого сечения предназначенных для производства осей локомотивов, электропоездов, дизель- и электропоездов, вагонов железных дорог и вагонов метрополитена железных дорог.

К76Ф для изготовления железнодорожных рельсов типа Р75, Р65, Р50. Способ выплавки — конвертерная сталь

К78ХСФ для изготовления железнодорожных рельсов типа Р75, Р65, Р50..jpg) Способ выплавки — конвертерная сталь

Способ выплавки — конвертерная сталь

К86Ф для изготовления железнодорожных рельсов типа Р75, Р65, Р50. Способ выплавки — конвертерная сталь

М68 Для изготовления рельсов контррельсовых типов РК75, РК65, РК50, применяемых в конструкциях верхнего строения пути с железнодорожными рельсами широкой колеи

М54 для изготовления двухголовых объемно-закаленных в масле накладок, применяемых для стыковки соединений рельсов железных дорог широкой колеи

М73В Для изготовления рельсов остряковых типов ОР75, ОР65, ОР50, применяемых в конструкциях верхнего строения железнодорожного пути

М73Т Для изготовления рельсов остряковых типов ОР75, ОР65, ОР50, применяемых в конструкциях верхнего строения железнодорожного пути

М73Ц Для изготовления рельсов остряковых типов ОР75, ОР65, ОР50, применяемых в конструкциях верхнего строения железнодорожного пути

М74 для изготовления железнодорожных рельсов типа Р50

М74Т для изготовления железнодорожных рельсов типа Р50

М74Ц для изготовления железнодорожных рельсов типа Р50

М76 для изготовления железнодорожных рельсов типа Р75, Р65, Р50. Способ выплавки — мартеновская сталь

Способ выплавки — мартеновская сталь

М76В для изготовления железнодорожных рельсов типа Р75, Р65

М76ВТ для изготовления железнодорожных рельсов типа Р75, Р65

М76Т для изготовления железнодорожных рельсов типа Р75, Р65, Р50. Способ выплавки — мартеновская сталь

М76Ф для изготовления железнодорожных рельсов типа Р75, Р65, Р50. Способ выплавки — мартеновская сталь

М76Ц для изготовления железнодорожных рельсов типа Р75, Р65

Н50 для изготовления рельсов, предназначенных для укладки на железных дорогах узкой колеи.

ОС для изготовления прокатанных заготовок квадратного или круглого сечения предназначенных для производства осей локомотивов, электропоездов, дизель- и электропоездов, вагонов железных дорог и вагонов метрополитена железных дорог колеи 1520 мм

ПТ70 для изготовления рельсов, предназначенных для укладки на железных дорогах узкой колеи.

ГОСТ5257-98 Изготовление бандажей для подвижного состава трамвая

Т60 для изготовления рельсов, предназначенных для укладки на железных дорогах узкой колеи.

Э76 для изготовления железнодорожных рельсов типа Р75, Р65, Р50. Способ выплавки — электросталь

Э76Т для изготовления железнодорожных рельсов типа Р75, Р65, Р50. Способ выплавки — электросталь

Э76Ф для изготовления железнодорожных рельсов типа Р75, Р65, Р50. Способ выплавки — электросталь

Э86Ф для изготовления железнодорожных рельсов типа Р75, Р65, Р50. Способ выплавки — электросталь

⟦Рельсы железнодорожные⟧ ⚙ все виды, типы, длина и размеры

Рельсы — изготовленные из углеродистой стали балки, укладываемые на специализированных шпалах. Применяются для построения железнодорожных путей различного назначения. Изготовление рельс контролируется различными ГОСТ, для каждого типа, вида рельс.

Меню страницы:

Виды рельс

Типы рельс

Длина рельс

Рельсы Р75

Рельсы Р65

Рельсы Р50

Купить рельсы

Материал страницы предоставляется, как есть, без возможности редактирования и добавления информации. Данная страница несет исключительно информационный характер, хоть и имеет спонсоров в лице компаний ООО «ЛитСтройКом» и GREENRAIL GROUP S.R.L. Основная цель которая преследовалась при создании данного материала, это консолидация нужной информации на одной странице. Мы надеемся такой подход облегчит новому поколению специалистов по Ж/Д, получить актуальную информацию.

Данная страница несет исключительно информационный характер, хоть и имеет спонсоров в лице компаний ООО «ЛитСтройКом» и GREENRAIL GROUP S.R.L. Основная цель которая преследовалась при создании данного материала, это консолидация нужной информации на одной странице. Мы надеемся такой подход облегчит новому поколению специалистов по Ж/Д, получить актуальную информацию.

⟦Виды Рельс⟧

Рельсы для железных дорог промышленных предприятий РП50, РП65, РП75 — предназначены для укладки на ширококолейный железнодорожный путь и стрелочные переводы для промышленных предприятий.

Железнодорожные рельсы узкой колеи P8, P11, P18, P24 — предназначены для укладки на узкоколейных железных дорогах и подземных шахтах.

Шахтерские рельсы, для шахтных проводников P33, P38, P43 — предназначены для ширококолейного соединения и непрерывных железных дорог, а также для производства стрелочных переводов.

Рельсы крановые КР70, КР80, КР100, КР120, КР140 — используются при прокладывании путей для подъёмных кранов и крановых тележек.

Рельсы рамные РР65 — используются для построения соединений и пересечений железнодорожного пути. Рамными называют рельсы, к которым прижимается остряки. Поскольку остряки – элементы подвижные, они не могут преодолевать боковое давление. Из за этого к рамным рельсам прикрепляют упорные болты через которые давление от прижатого остряка передается на рамный рельс.

Контррельсовые рельсы РК50, РК65, РК75 — применяются в конструкциях верхнего строения железнодорожного пути. Используют для предотвращения схода колес состава с путевого рельса, а также их удержания в случае схода.

Рельсы контррельсовые РК50 РК65 РК75 — применяемые в конструкциях верхнего строения пути с железнодорожными рельсами широкой колеи. В качестве защитных мер концы контррельс загибают под углом в 45 градусов. Ширина между контррельсом и путевым рельсом не должные превышать 90 мм.

Ширина между контррельсом и путевым рельсом не должные превышать 90 мм.

Рельсы остряковые ОР43, ОР50, ОР65, ОР75 — используются для изготовления конструкций верхнего строения железнодорожного пути широкой колеи общего и не общего пользования. Предназначены для применения в конструкциях ВСП и эксплуатации их в путях железных дорог, метрополитенов и путей общего пользования, а также технологических путей промышленного транспорта широкой колеи.

Рельсы трамвайные желобчатые Т58, Т62, Т60, Т65 — используются для укладки на трамвайных железных дорогах. Трамвайные рельсы отличаются от железнодорожных химическим составом и структурой стали, а также наличием термообоработки, которые предназначены для путей городского электрического транспорта.

Рельсы усовиковые УР65 — используются для изготовления железнодорожных крестовин с непрерывной поверхностью катания. Усовиковые рельсы используются на участках пересечения путей и съездов, на стрелочных переводах. Обеспечивают фиксированное направление движения ребордерных колес между крестовиной и путевым рельсом.

Обеспечивают фиксированное направление движения ребордерных колес между крестовиной и путевым рельсом.

Рельсы железнодорожные Р50, Р65, Р75 — предназначены для звеньевого и бесстыкового пути железных дорог широкой колеи и для производства стрелочных переводов. Самые распространенные типы рельс, выливаемые из марки стали М76, М74. Ходовым типом является Р65, который имеет приемлемую плотность стали и временное сопротивление не менее 90 кгс/см2. Высокая марка стали позволяет получать продукцию с относительным удлинение, не менее 4 %.

⟦Типы Рельс⟧

Ниже представлена упрощенная таблица по основным типам рельс, которые производятся в данный момент. Все они укладываются на железнодорожные пути широкой колеи (ширококолейные). Конечно же есть еще типы рельс, которые не производятся сейчас, но используются на линиях. Но модернизация железнодорожных дорого, сокращает количество старогодных рельс.

⟦Длина Рельс⟧

Естественно стандарты немного отличаются в разных странах, но длина стандартного железнодорожного рельса, производимого рельсопрокатными заводами в странах СНГ, составляет 12,5; 25; 50 и 100 метров. Чем больше длина рельс, тем меньше стыковых скреплений, что позволяет уменьшить сопротивление при движении поездов. Длинные рельсы и сварные швы уменьшают износ подвижного состава и расходы на содержание пути.

Чем больше длина рельс, тем меньше стыковых скреплений, что позволяет уменьшить сопротивление при движении поездов. Длинные рельсы и сварные швы уменьшают износ подвижного состава и расходы на содержание пути.

Нет в наличии

⟦Рельс Р 75⟧

Не самый распространенный тип рельс, поскольку может выпускаться только очень крупными заводами, такими как ЕВРАЗ. Рельсы Р 75, самые жирные: 1 метр содержит 74,41 кг высокоуглеродистой стали. Длина таких рельс, в основном 25 метров, но под большой заказ, естественно можно вылить 50 метровые или 100 метровые.

Нет в наличии

Марка стали М76

⟦Рельс Р 65⟧

Наоборот, самый распространенный тип рельс, применяется и укладываются в зависимости от грузонапряженности. Рельсы Р 65: 1 метр содержит 64,72 кг высокоуглеродистой стали. Длина таких рельс, может быть очень разной. При построение путей малой протяженности, нельзя использовать длину менее 6 метров.

Марка стали М76

⟦Рельс Р 50⟧

На путях промышленных предприятий находят применение рельсы типов Р 50: 1 метр содержит 51,67 кг углеродистой стали. Длина таких рельс, может быть очень разной. При построение путей малой протяженности, нельзя использовать длину менее 6 метров.

Марка стали М74

⟦Рельс Р 43⟧

Рельс типа Р43 по ГОСТ 7173-54 производятся с 1955 г. и на данный такие рельсы применяются только на промышленных объектах. Рельс Р 43: 1 метр содержит 44,65 кг углеродистой стали. Длинна 12,5 метров является основной для данного типа рельс, но есть заводы которые могут изготовит длину под заказ.

Марка стали М70

⟦Купить рельсы⟧

Рельсы Р65 Дт350 К — Новокузнецкие 2021гг (АО ЕВРАЗ ОЗСМК новые)

₽79,900.00В корзинуРельс переходной Р65/Р50 — 12,24-12,50 м (новый)

₽85,000. 00В корзину

00В корзинуРельс переходной Р65/Р50 — 6м (новый)

₽65,000.00В корзинуРельсы Р50 (резерв) 1979-80гг — (новые)

₽61,900.00В корзину

⟦Рельс КР 70, 80, 120⟧

Сфера применения крановых рельсов КР предполагает наличие у них определенных характеристик и технических особенностей, за счет которых увеличиваются показатели механической нагрузки на рельсы. Именно по этой причине крановые рельсы КР оснащаются более широкой шейкой, подошвой и головкой. Подобные показатели не характерны для обычных рельсов.

Прайс лист

Если вы хотите получить прайс лист по материалам верхнего строения пути. То просто напишите свой Email адрес и мы пришлем вам свежий прайс лист.

Подписка на прайсы

«Материалы ВСП»

⟦Вопросы⟧

Самые распространенные вопросы про рельсы

Почему рельсы не ржавеют?

Ржавеют еще как, просто пути постоянно проходят профилактику, да и верх рельс шлифуется за счет трения. К тому же, не сравнивайте бытовую (вторичную) сталь и высокоуглеродистую сталь, которая используется в рельсах.

К тому же, не сравнивайте бытовую (вторичную) сталь и высокоуглеродистую сталь, которая используется в рельсах.

Почему рельсы в России шире чем в Европе?

Как любая глобальная технология, железные дороги развивались и стандартизировались в разных странах при разных условиях. Если говорить про Россию, то чаще используется ширина колеи 1524 мм, в Европе применяется 1435 миллиметровая ширина колее.

Сколько весит 1 метр железнодорожных рельс?

Все зависит от класса рельс, который определяется ГОСТ-ом. На данной странице мы разбирали только 4 класса рельс: Р75, Р65, Р50, Р43. Вес одного метра можно посмотреть в этой таблице.

Где делают рельсы?

При производстве рельс, по мимо стали нужной марки, используется сложный химический состав (смесь хрома, алюминия, кислорода, водорода, ванадия и других необходимых элементов). Все это естественно делается на крупных металлургических комбинатах.

Рельс Р 65, что значит?

Это значит, что рельс произведен по ГОСТ 8161-75 и имеет определенные характеристики по высоте, ширине и весу одного метра. Это самый распространенный тип рельс, который применяется при строительстве общественных и коммерческих железнодорожных путей.

Чем отличаются рельсы Р 65 от РП 65?

Отличаются маркой стали например, в рельсах Р 65 используется сталь марки М 76, а в рельсах РП 65 используется сталь марки 76. В первом случае сплав делается с уклоном на высокую скорость, так как Р 65 используется на железнодорожных путях общего назначения. Во втором случае в рельсах РП 65, делается уклон на предел кратковременной прочности, из за промышленного назначения.

Когда назначается шлифование рельсов?

Шлифование рельс это стандартная процедура технической профилактики железнодорожных путей. Производится она с помощью рельсошлифовальных поездов РШП. Назначается она экспертами после осмотра путей (не плановая) или по внутреннему регламенту технической службы (плановая шлифовка).

Назначается она экспертами после осмотра путей (не плановая) или по внутреннему регламенту технической службы (плановая шлифовка).

Можно ли (варить) сваривать рельсы?

Конечно можно и даже есть несколько способов сварки: электродуговая сварка, термитная, газопрессовая. На данный момент, только сварка рельс, максимально соответствует всем современным требованиям к бесстыковым железнодорожным путям.

Где РЖД закупает рельсы?

Как любое государственное предприятие, РЖД закупает рельсы через открытые торги. Компания ООО «ЛитСтройКом» часто участвует в подобных тендерах и занимается поставкой материалов для путей.

Где можно купить рельсы?

Рельсы продаются как с заводов производителей, так и со складов оптовых поставщиков. На заводе рельсы немного дешевле и есть возможность заказа собственных размеров, но там нужны очень большие объемы. Поэтому есть такие компании как ООО «ЛитСтройКом», которые имеют собственные склады и могу продавать рельсы не большими объемами. Перейти в каталог для заказа …

Перейти в каталог для заказа …

⟦Видео⟧

Какой марки стали железнодорожные пути? Использование и советы — сделайте это из металла

Если вы чем-то похожи на меня, когда вы видите лежащий вокруг кусок металла, вы сразу же задаетесь вопросом, что можно сделать из него. Железнодорожные пути представляют собой очень прочные куски стали.

Так из какой стали сделаны железнодорожные пути?

Сталь для железнодорожных путей обычно представляет собой горячекатаную сталь марки 1084 или эквивалентную ей. Это среднеуглеродистая сталь с содержанием углерода от 0,7% до 0,8% и марганца от 0,7% до 1%.

Этот тип стали отлично подходит для термообработки. Он прочный, сквозной и ковкий.

Давайте пройдемся по свойствам этого металла, некоторым эффективным способам работы с ним, а также некоторым удачным применениям этого сорта.

Содержание

Свойства стали для железнодорожных путей

Одной из заметных особенностей этой стали является высокое содержание марганца. Это требование не зря — оно позволяет проводить более глубокую термообработку.

Это требование не зря — оно позволяет проводить более глубокую термообработку.

Чтобы железнодорожные пути служили долго, сталь должна обладать двумя действительно важными качествами: высокой износостойкостью и устойчивостью к излому.

Более глубокая термообработка позволяет стали иметь более высокие прочностные характеристики. По сути, маловероятно, что будут поверхностные трещины, которые будут распространяться со временем.

Как вы понимаете, поезда очень тяжелые и создают невероятную нагрузку на все, что находится под ними. В зависимости от размера поездов и интенсивности использования можно ожидать, что путь прослужит от 5 до 100 лет.

Это не означает, что рельсы остаются нетронутыми в течение этого времени — по мере износа рельсов их можно «зачистить» — процесс шлифовки, который восстанавливает закругленную верхнюю часть рельсов, чтобы восстановить их рабочие характеристики. Это позволит избавиться от «грибовидности», износа или деформации металла. Сталь

Сталь

1084 обычно может подвергаться термообработке до твердости 65 по шкале Роквелла, но при такой твердости она очень хрупкая. Более идеальная твердость составляет около 60-62 Rc, когда металл достаточно прочен, чтобы сопротивляться растрескиванию.

При такой твердости сталь имеет очень хорошую износостойкость.

If you’re into charts, here are some of the general properties of the steel:

| Characteristic | Min | Max | Units |

| Ultimate Tensile Strength | 113,000 | 135,000 | PSI |

| Предел текучести | 74 000 | 97 000 | PSI |

| Shear Strength | 68,000 | 80,000 | PSI |

| Hardness (annealed) | 20 | 27 | Rc |

| Hardness (heat treated and tempered) | 50 | 65 | Rc |

Если эта таблица вам ничего не говорит, вот краткое объяснение того, что она означает:

- Железнодорожные пути твердые и прочные

- Они являются отличным выбором для большинства вещей, требующих термообработки

- Это более твердый конец «свалочных металлов», которые поддаются термообработке — обычно он становится тверже, чем что-то вроде листовой пружины.

Вот еще немного полезной информации о размерах гусениц:

Обычно они обозначаются по весу на ярд. Основные линии обычно будут иметь 130 фунтов на ярд, тогда как меньшие линии могут достигать около 70 фунтов. Для очень маленьких линий, таких как старые для ручных тележек в шахтах, вы можете найти еще меньше.

Это означает, что если вы отрежете фут основного пути, он, вероятно, будет весить более 40 фунтов.

Советы по работе со сталью для железнодорожных путей

Очевидно, что это довольно сложный материал. С ножовкой далеко не уедешь.

Если да, пришлите мне видео. Я всегда готов посмеяться.

Вот несколько советов по резке и работе с железнодорожными путями:

- Используйте либо газовый резак (идеальный вариант), либо отрезной круг (намного медленнее), чтобы отрезать нужный участок.

- Если вы используете тепло для отрезания детали, убедитесь, что вы оставили много лишнего материала, чтобы позже можно было удалить зону термического влияния (ЗТВ).

Это действительно испортит вашу термообработку — металл на этих концах будет мягким.

Это действительно испортит вашу термообработку — металл на этих концах будет мягким.- Если вы не уверены, какая это площадь, сделайте небольшой пробный разрез. ЗТВ — это обесцвеченная часть (обычно соломенного или синего цвета). Если вы хорошо работаете с резаком, эта зона, вероятно, будет отходить максимум на полдюйма от линии реза.

- Если вам нужно обработать его, попробуйте сначала отжечь его. В противном случае этот материал может быть неприятным. Отжиг может быть немного сложным, если у вас нет контролируемой печи.

- Вам нужно нагреть его до 1500 F, а затем медленно охладить до 1200 F со скоростью не более 50 F в час. Гораздо проще с программируемой духовкой. Возможно, обратитесь за помощью к приятелю-механику, если у вас нет доступа.

- Опять же, для механической обработки: не используйте фрезы из быстрорежущей стали. Технически вы могли бы это сделать, но это будет некрасиво, и вы потратите слишком много времени на чистку своих инструментов.

Используйте твердосплавные пластины с прочной геометрией для обработки прочных сталей.

Используйте твердосплавные пластины с прочной геометрией для обработки прочных сталей. - Отлично шлифует. Если гусеница отожжена, вы можете даже использовать агрессивный шлифовальный круг на угловой шлифовальной машине и удалить приличное количество материала. Если затвердеет, то будет медленно.

- Для ковки: хорошо держите ее при температуре от 1500 до 2150 F. Если будет слишком холодно, она треснет, если будет слишком жарко, углерод сгорит, и у вас будут жалкие времена при термообработке.

Различия в марках стали

Очевидно, что не все железнодорожные пути будут одного и того же класса.

Особенно это касается старых треков. Теперь, когда существуют лучшие и более стандартизированные методы производства, любая гусеница, которой всего пару десятков лет, скорее всего, будет 1084 или, по крайней мере, будет очень похожа на нее.

Раньше, хотя, и это может быть кем угодно. 200 лет назад они делали рельсы из дерева. Оттуда были постоянные обновления.

Если вы не уверены в оценке, попробуйте ее. На самом деле, в любом случае рекомендуется протестировать его, прежде чем делать с ним что-то серьезное, если только это действительно не имеет значения. Если вы делаете дверную остановку, это действительно не имеет значения.

Вот как это проверить:

Отрежьте небольшой кусочек, в идеале с помощью зип-резака или какого-либо другого отрезного диска. Не позволяйте металлу раскаляться докрасна.

Затем используйте горелку, чтобы нагреть металл до вишнево-красного цвета. Если вы профессионал в термообработке, вы можете сделать это правильно на глаз. Если вы похожи на остальные 99% из нас, возьмите неодимовый магнит и оберните его жесткой стальной проволокой, чтобы вы могли прижимать его к горячему металлу, не приближая руку слишком близко.

Когда температура металла подходит для термообработки, он перестает быть магнитным. Не позволяйте ему нагреваться намного горячее, чем это.

Попытайтесь удержать металл при этой температуре в течение нескольких минут, двигая пламя туда-сюда.

Затем окуните в масло.

Когда металл остынет, возьмите напильник и посмотрите, вонзается ли он в него. Если напильник вгрызается, значит, металл мягче напильника. Если напильник скользит по нему, то металл тверже.

Это не скажет вам точно, является ли гусеница 1084 или нет, но вы будете знать, поддается ли она термообработке.

Практическое использование рельсовой стали

Самое интересное: что можно сделать из этого материала?

На самом деле это довольно популярный металл среди производителей ножей. Он отлично подходит для ковки и термообработки.

Может потребоваться немного усилий, чтобы набрать хорошую форму для изготовления ножей, но как только вы это сделаете, вы получите углеродистую сталь, которая отлично подходит для чопперов и определенно будет держать заточку.

Многие люди отправились в город, перемалывая эти штуки в маленькие наковальни. Сталь действительно хорошо выдерживает удары молотком, и эти маленькие наковальни отлично подходят для тонкой, детальной работы.

Или можно сделать дверной стопор.

Информация о термообработке

Итак, если сталь действительно 1084, то вот как вы можете ее обработать:

- Доведите сталь до 1450 F

- Как только вы достигнете этой температуры, «замочите» металл на 15 до 20 минут. В общем, просто держите его при этой температуре.

- Закалка в теплом масле.

- Закалить сталь, чтобы вернуть твердость. Это поможет снять напряжение и предотвратить растрескивание. Не забывайте об этом шаге!

- Чтобы закалить сталь, оставьте ее в печи при температуре 375 градусов на 2 часа. Лучше всего закалять сталь до того, как она остынет — попробуйте сделать это, пока она еще немного теплая после термической обработки.

- Проведите тест напильника, чтобы убедиться, что он затвердел должным образом. Напильник должен кататься по металлу, а не вгрызаться в него.

Если вы планируете провести небольшую термообработку, было бы неплохо иметь инфракрасный термометр для подтверждения температуры. Закалка металла может быть непостоянным процессом, особенно когда вы осваиваете его.

Закалка металла может быть непостоянным процессом, особенно когда вы осваиваете его.

Может быть трудно найти устройство, которое будет считывать температуры, достаточно высокие для термообработки, и в этом диапазоне они становятся немного дороже. В любом случае, это хороший инструмент. Этот на Amazon поможет вам.

У вас есть комментарии? Вы сделали что-нибудь интересное с железнодорожными путями? Напишите об этом в комментариях ниже!

Rail101 — Типы стали рельсов

Не все рельсы одинаковы. В предыдущих статьях #rail101 я рассказывал о некоторых формах рельсов и о том, как они используются, но сталь, из которой они сделаны, также часто различается.

Почему?

Не все рельсы должны выдерживать одинаковые нагрузки и движение, и часто оптимальный срок службы рельса представляет собой баланс между различными типами деградации, конкурирующими за ограничение срока службы рельсов. Недавно я немного писал о том, какие рельсы лучше, и обсуждаю это дальше.

Существуют буквально тысячи типов стали, удовлетворяющих различные потребности. Например, ваша стальная линейка имеет свойства, отличные от свойств банки с безалкогольным напитком.

Большинство железнодорожных стандартов во всем мире содержат несколько вариантов рельсовой стали, чтобы попытаться удовлетворить различные потребности движения, которое они пытаются поддерживать. Список распространенных марок стали и их составов, а также их типичных областей применения вы можете найти здесь в удобной справочной таблице.

Тип стали может существенно повлиять на работу гусеницы и ее техническое обслуживание. Например, некоторые рельсовые стали изнашиваются в 10 раз быстрее, чем другие , поэтому правильный выбор может иметь огромное значение для итоговых показателей сети.

Европейский железнодорожный стандарт (EN) для рельсов — это тот, с которым я лучше всего знаком (на самом деле, я внес небольшой вклад в то, что в нем содержится), поэтому я сначала обсужу типы в этом разделе. Конечно, по всему миру существует множество других стандартов, и я не смогу включить их все в эту статью, не утомив своих читателей до слез, так что заранее извиняюсь, если пропущу ваш. Не стесняйтесь оставлять комментарии о ключевых различиях, о которых люди должны знать.

Конечно, по всему миру существует множество других стандартов, и я не смогу включить их все в эту статью, не утомив своих читателей до слез, так что заранее извиняюсь, если пропущу ваш. Не стесняйтесь оставлять комментарии о ключевых различиях, о которых люди должны знать.

Европейский железнодорожный стандарт включает две различные группы сталей. Те, которые термообработаны, и те, которые не термообработаны. Термическая обработка используется для изменения свойств стали, в основном для того, чтобы сделать ее более твердой и, возможно, более износостойкой. Вот ссылка на более подробную информацию о термообработке рельсов.

Их название отражает минимальную твердость, которой должна быть поверхность рельса (по Бринеллю), и часто используется в качестве показателя износостойкости. Это не совсем так, но это объяснение для другого дня/статьи. Все они имеют префикс «R» по какой-то причине, которую я не знаю. Если вы знаете, почему, то дайте мне знать в комментариях.

R200 имеет минимальную твердость 200 по Бринеллю. Другими марками проката являются R220, R260, R260Mn и R320Cr. Цифры, обозначающие минимальную твердость, и буквы суффикса обозначают добавки в сплав для изменения свойств рельса. Во многих странах (но, конечно, не во всех) R260 часто является «стандартным» сортом, который используется для большинства основных гусениц.

Другими марками проката являются R220, R260, R260Mn и R320Cr. Цифры, обозначающие минимальную твердость, и буквы суффикса обозначают добавки в сплав для изменения свойств рельса. Во многих странах (но, конечно, не во всех) R260 часто является «стандартным» сортом, который используется для большинства основных гусениц.

Здесь я упомяну, что прогресс в стандартах, отражающих реальный мир, происходит с кажущейся ледяной скоростью. Великобритания использует более твердый сорт проката (мы называем его HP335) с 2010 г., но с 2019 г.он до сих пор не фигурирует в европейском железнодорожном стандарте. *закатывает глаза*

Кроме того, существуют марки с термообработкой, все из которых имеют суффикс «HT»

R350HT / R350LHT / R370CrHT / R400HT

Эти марки обычно используются в областях, подверженных сильному износу или пластическому течению. Есть очень веские причины, по которым не везде можно использовать самую износостойкую рейку — но это для отдельной статьи.

Все рельсы на данный момент являются перлитными. Перлитный относится к структуре внутри стали. Я не хочу сбивать с толку многих из моей аудитории, пытаясь превратить это в статью о металлургии, но сталь существует в разных фазах, а также в разных составах и термической обработке. Обычными стальными фазами являются феррит, перлит, бейнит и мартенсит. Подавляющее большинство рельсов изготовлено из перлита, однако компания British Steel первой изобрела бейнитные рельсы, которые обладают некоторыми очень интересными антиусталостными свойствами, позволяющими избежать необходимости шлифования рельсов. Действительно, SNCF обязала его использовать в некоторых частях своей железнодорожной инфраструктуры, а Евротоннель использовал его для более чем 1 миллиарда тонн трафика без необходимости шлифовки в туннеле под Ла-Маншем. Если вам нужны более подробные статьи о металлургии рельсовой стали, дайте мне знать в комментариях.

Перлитный относится к структуре внутри стали. Я не хочу сбивать с толку многих из моей аудитории, пытаясь превратить это в статью о металлургии, но сталь существует в разных фазах, а также в разных составах и термической обработке. Обычными стальными фазами являются феррит, перлит, бейнит и мартенсит. Подавляющее большинство рельсов изготовлено из перлита, однако компания British Steel первой изобрела бейнитные рельсы, которые обладают некоторыми очень интересными антиусталостными свойствами, позволяющими избежать необходимости шлифования рельсов. Действительно, SNCF обязала его использовать в некоторых частях своей железнодорожной инфраструктуры, а Евротоннель использовал его для более чем 1 миллиарда тонн трафика без необходимости шлифовки в туннеле под Ла-Маншем. Если вам нужны более подробные статьи о металлургии рельсовой стали, дайте мне знать в комментариях.

Там, где европейский стандарт (EN) называет свои рельсы по минимальной твердости, другие спецификации, такие как UIC и индийские спецификации рельсов, вместо этого используют прочность стали на растяжение.

Для рельсов UIC марок 700, 900A или B и 1100 требуется минимальная прочность 680, 880 и 1080 МПа соответственно. Я не уверен, почему номера оценок разные — возможно, кто-то может прокомментировать ниже, чтобы объяснить?

Индийская спецификация рельсов (IRS) более разумно согласовывает числа для класса и прочности, т.е. для класса 880 требуется предел прочности при растяжении 880 МПа. Индийская спецификация снова использует буквенные суффиксы для обозначения добавок элементов сплава или термической обработки, например, 1080HH закаливается головкой.

Существует достаточно близкое соответствие между этими спецификациями для некоторых марок стали, например,

- EN R260 ≈ UIC 900A ≈ IRS 880 марка

- EN R350HT ≈ IRS 1080HH

быть таким же.

Американскую (AREMA) спецификацию мне труднее всего объяснить. В то время как он разумно фокусируется на свойствах, которых должен достичь рельс (через спецификацию твердости), названия классов не столь интуитивны — по крайней мере, для меня. Существует две основные категории: углеродистая рельсовая сталь и низколегированная рельсовая сталь, которые различаются по составу стали. Затем обе эти категории подразделяются на стандартные, промежуточные и высокопрочные подкатегории. Для стандартной и высокой прочности используются минимальные требования к ремням безопасности 310 и 370 по Бринеллю соответственно. Однако категория промежуточной прочности имеет разные уровни в зависимости от используемого состава стали (350 для карбонового рельса и 325 для рельса из низколегированного сплава). Применяется ли термическая обработка для достижения свойств, указывается в марке (или металлической пластине), что приводит к весьма потенциальному количеству различных перестановок.