Норма расхода газобетона: от чего зависит и как определяется

Расход строительных материалов является одним из важнейших показателей, определяющих сумму расходов на строительство. Для газобетона этот показатель важен, поскольку определяет еще и прочность конструкции.

Количество стройматериалов, необходимое для постройки дома — это один из расчетных показателей, определяемых в ходе проектных работ. Он позволяет определить общую сумму затрат на строительство, получить один из самых важных результатов. При работе с газобетоном необходимо закупить сразу весь необходимый объем материала, чтобы строительные работы не останавливались. Кроме того, желательно использовать одни и те же газоблоки с одинаковым качеством. Если учесть, что расход газобетонных блоков связан с механическими свойствами конструкции и косвенно определяет ее прочность, важность показателя становится очевидной.

Нормативные документы и строительные правила

Строительство внешних (несущих) стен определяется по СНиП 3. 03.01-87 «Несущие и ограждающие конструкции». В этом документе четко изложены принципы и правила ведения строительных работ с газобетоном, изложены методики расчетов и даны подробные указания относительно технологии кладки. Основной упор делается на обеспечение механической прочности и надежности постройки.

03.01-87 «Несущие и ограждающие конструкции». В этом документе четко изложены принципы и правила ведения строительных работ с газобетоном, изложены методики расчетов и даны подробные указания относительно технологии кладки. Основной упор делается на обеспечение механической прочности и надежности постройки.

Необходимо учесть — простых и однозначных указаний о том, какова должна быть норма расхода материала, нет. В данном случае само понятие «норма» неприменимо, так как толщина стен — расчетный показатель. Он зависит от массы факторов — внешних условий, размеров дома и т. д. В СНиП указаны лишь способы определения параметров постройки, по которым можно вычислить необходимое количество газобетона.

При этом, расчеты можно упростить, используя онлайн-калькуляторы (их много в сети). Подставляя свои значения в окошечки, нужный результат можно получить за считанные секунды. Однако, рекомендуется продублировать расчет на нескольких калькуляторах для уточнения и проверки полученных значений. Кроме того, надо понимать — используя такие данные, пользователь всю ответственность берет на себя. Если в расчете имеются ошибки (неправильно введенные цифры или неверно выбранные исходные данные), все последствия отразятся на состоянии постройки и, соответственно, на кошельке ее владельца.

Кроме того, надо понимать — используя такие данные, пользователь всю ответственность берет на себя. Если в расчете имеются ошибки (неправильно введенные цифры или неверно выбранные исходные данные), все последствия отразятся на состоянии постройки и, соответственно, на кошельке ее владельца.

В каких единицах выполняется расчет

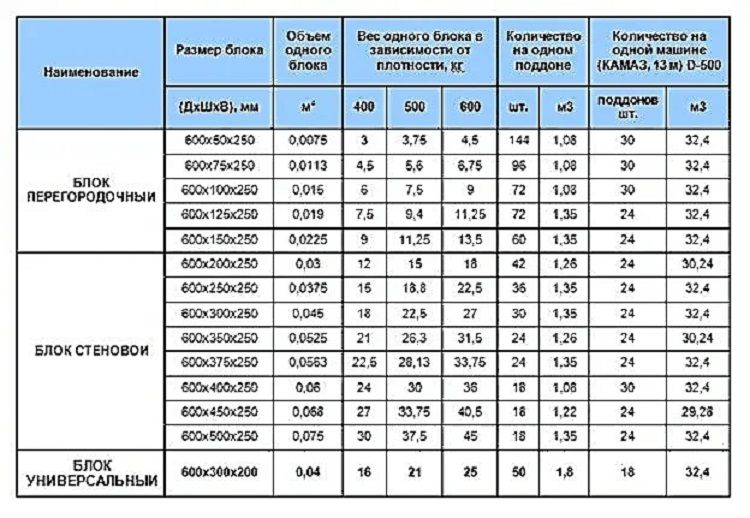

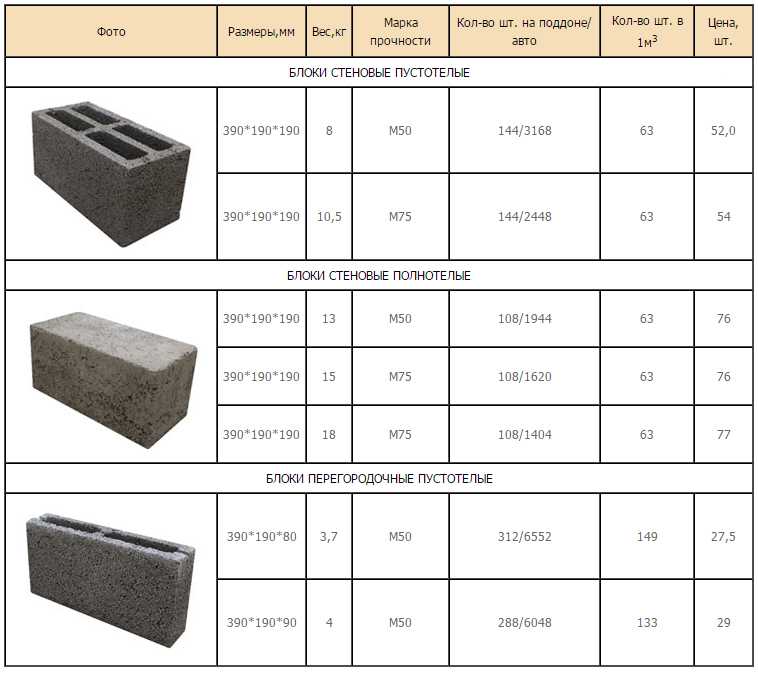

В торговых организациях используются способы учета материалов, оптимальные для перевозки и хранения. Для штучных строительных материалов базовой единицей учета является кубометр (м3), определяющий объем материала, но не дающий представления о количестве блоков.

Для строителей единицы учета, принятые в торговле, не всегда удобны. Они вынуждают постоянно переводить их в привычные для строителей показатели, что усложняет и замедляет расчет. Зная об этих проблемах, производители и представители торговых организаций используют двойной способ представления материалов. Например, помимо указания стоимости за м3, предоставляется более полная информация — количество блоков на поддоне и цена за единицу (за один блок).

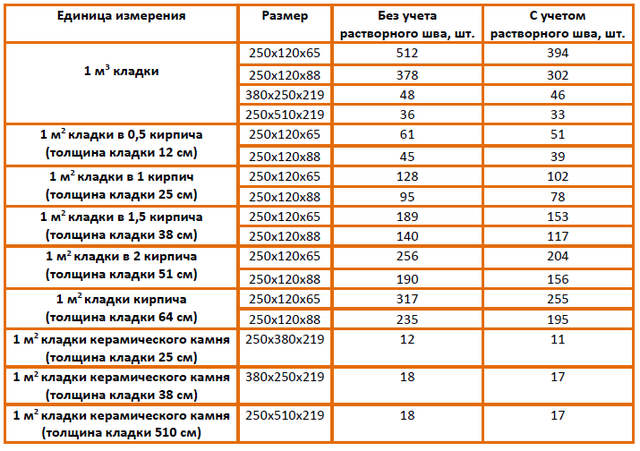

Для строителей (и сметчиков) необходимо знать, сколько блоков приходится на 1 м2 кладки. Подсчитать несложно, но надо знать точные размеры блоков. С этим ситуация сложнее, так как у всех производителей свои принципы и подходы к формированию размера.

Какие данные нужны для расчета

Основным показателем является толщина несущих (наружных) стен дома. Она определяется по результатам теплотехнического расчета, основанного на технических характеристиках используемого материала и внешних условиях. Как правило, для строительства частного дома достаточно одного слоя газосиликатных блоков — их параметры позволяют создать в помещениях комфортную температуру без лишних затрат. Однако, в некоторых ситуациях приходится строить стены в два слоя блоков (некоторые источники ошибочно употребляют термин «в два блока». Это неверно, так как означает толщину наружных стен в 1200 мм). Строительство в два слоя выбирают по двум причинам — если толщины стен в один слой недостаточно для обеспечения нормативного теплосбережения, или для облегчения работы. Поднимать блоки шириной 40 см тяжело, особенно на верхних ярусах кладки. Поэтому, частные застройщики, работающие самостоятельно, облегчают себе задачу и используют два слоя более легких блоков меньшего размера.

Поднимать блоки шириной 40 см тяжело, особенно на верхних ярусах кладки. Поэтому, частные застройщики, работающие самостоятельно, облегчают себе задачу и используют два слоя более легких блоков меньшего размера.

Определение толщины стен позволяет выполнить расчет количества газобетона на 1м2 кладки. При этом, надо знать точные размеры дома — длину и ширину, высоту, размеры фронтонов и других частей конструкции. Для подсчета количества материала надо рассчитать общую площадь наружных стен и вычесть из нее площадь оконных и дверных проемов. Результат позволит рассчитать количество блоков для возведения наружных стен.

Однако, полученное значение требует некоторого увеличения. Надо подсчитать количество материала, необходимого для постройки внутренних перегородок. Кроме этого, надо обеспечить небольшой запас (обычно делают 10-15 %) на всякий случай. Например, брак или ошибки при изготовлении доборных блоков, разрушение материала при доставке, другие потери. Небольшой запас позволит не прерывать работу для приобретения недостающих блоков. Беспокоиться о том, что после завершения работ останется лишний материал, не надо — после строительства дома понадобятся служебные и вспомогательные помещения, на которые уйдут все излишки.

Беспокоиться о том, что после завершения работ останется лишний материал, не надо — после строительства дома понадобятся служебные и вспомогательные помещения, на которые уйдут все излишки.

Как рассчитать количество блоков

Расчет количества материалов выполняется в несколько этапов:

- Определяется общая площадь фасада дома, вместе с верандой, пристройками и другими элементами постройки.

- Рассчитывается суммарная площадь проемов, дверных и оконных. Сюда же прибавляется площадь остекления веранды.

- Из первого (большего) значения вычитается второе. Результатом станет площадь кладки, которая будет использоваться при расчете.

- Определяется количество газобетонных блоков на 1м2 кладки.

- Площадь кладки делится на количество газосиликатных блоков, приходящееся на 1м2. В результате будет получено необходимое количество материала.

Наиболее сложным этапом станет определение количества блоков, приходящееся на 1м2 стены. Здесь можно использовать три способа подсчета:

- взять лист бумаги в клеточку и нарисовать на нем квадрат со стороной в 10 клеток.

Он обозначает 1м2 площади. Затем заполнить его прямоугольниками со сторонами, соответствующими размеру используемых газоблоков. После этого останется только подсчитать количество прямоугольников. Этот способ годится только для тех, кто совсем не в ладах с арифметикой;

Он обозначает 1м2 площади. Затем заполнить его прямоугольниками со сторонами, соответствующими размеру используемых газоблоков. После этого останется только подсчитать количество прямоугольников. Этот способ годится только для тех, кто совсем не в ладах с арифметикой; - рассчитать площадь боковой (наружной) части блока. Затем разделить 1м2 на полученное значение (тоже в квадратных метрах) и получить искомое число;

- использовать онлайн-калькулятор или готовую таблицу с показателями наиболее распространенных штучных материалов.

В любом случае, надо точно знать размеры газоблоков, которые будут использованы для строительства дома. для этого надо узнать их в сети или, что гораздо надежнее, в магазине.

В сети встречаются советы рассчитывать количество блоков с учетом толщины швов. Большинство пользователей считает этот способ неудобным. Дело в том, что швы (в зависимости от толщины) могут отнимать до 12 % площади кладки. При этом, если работы ведутся в соответствии с действующими требованиями (тонкошовная кладка), площадь швов не достигает и 6 %. Это значение, которым смело можно пренебречь, или рассматривать его в качестве необходимого запаса материала. Разница может оказаться весьма значительной только при возведении очень крупного здания. Малоэтажное частное строительство предусматривает работы со сравнительно небольшими постройками, поэтому, опасаться получить значительные количества лишнего материала нецелесообразно.

Это значение, которым смело можно пренебречь, или рассматривать его в качестве необходимого запаса материала. Разница может оказаться весьма значительной только при возведении очень крупного здания. Малоэтажное частное строительство предусматривает работы со сравнительно небольшими постройками, поэтому, опасаться получить значительные количества лишнего материала нецелесообразно.

Кладка стен из газобетона: виды кладки, стоимость, нормы расхода, цены

Содержание:

- Кладка стен из газобетона – основные принципы

- Нормы СНиП по кладке стен из газобетона – виды и способы

- Другие нормы, применяемые для кладки

- Процесс кладки газобетонных блоков

- Особенности кладки стен

- Клеящие растворы и инструменты, применяющиеся для кладки газобетона

- Особенности кладки в зимний и летний период

- Нормы расхода при кладке стен из газобетона

- Сколько стоит кладка газобетона?

Газобетон пользуется большой популярностью – это легкий, добротный и прочный материал, позволяющий возводить конструкции с минимальной нагрузкой на фундамент. Газобетон обеспечивает отменные теплоизоляционные свойства, позволяет добиться значительной шумоизоляции и делает возводимую конструкцию прочной и долговечной. Этот строительный материал дает возможность быстро возвести проектируемый объект, а также позволяет воплотить в жизнь самые смелые дизайнерские решения.

Газобетон обеспечивает отменные теплоизоляционные свойства, позволяет добиться значительной шумоизоляции и делает возводимую конструкцию прочной и долговечной. Этот строительный материал дает возможность быстро возвести проектируемый объект, а также позволяет воплотить в жизнь самые смелые дизайнерские решения.

Кладка стен из газобетона – основные принципы

Перед началом возведения стен у прораба должен быть как минимум кладочный план, а лучше рабочий проект на строительство. Предварительное проектирование позволит избежать возможных ошибок и получить оптимальное соотношение цены и качества возводимого объекта.

В проекте для определения требуемой толщины стен выполняется теплотехнический расчет, а также учитываются все возможные нагрузки на стены.

Для кладки обычно используется ячеистый вид бетона с автоклавным твердением. В зависимости от предназначения стен, их можно условно разделить на несущие, ненесущие и самонесущие виды.

Нормы СНиП по кладке стен из газобетона – виды и способы

Для кладки внешних конструкций в России действуют нормы СНиП №3.

Другим вариантом может стать перевязка с использование тычковых рядов, чередующимися с ложковыми рядами в соотношении 2/3.

Еще одним видом кладки считается монтаж «два блока», но без использования вертикального способа перевязывания. В данном случае ряды между собой скрепляются дополнительными элементами — анкерные пластины, проволока, дюбеля. Особенностью подобной кладки является теплоизоляция, которую прокладывают между рядами уложенных блоков. При необходимости установить крепежные элементы, применяют алмазное бурение бетона.

Другие нормы, применяемые для кладки

Любое строительство здания предполагает соблюдение необходимых нормативов кладки. Чаще всего подразумевается норма временного промежутка, требующаяся для укладки материала на определенной площади.

Чаще всего подразумевается норма временного промежутка, требующаяся для укладки материала на определенной площади.

В данную норму также включаются такие показатели как время, использование рабочей силы на данный вид работ, включающий непосредственно укладку и перемещение строительных материалов.

Кладка газобетона зимой пропорционально влияет на норматив и зависит от температурных показателей и погодных условий.

Начинать процесс кладки следует с подготовки основания. Необходимо добиться идеально ровной поверхности, где разность перепада высот должна быть минимальной. Если существует разница отметок, превышающая 5 мм, то первый слой следует укладывать не на клеевую основу, а на цементный раствор, добившись тем самым ровной поверхности. Сама толщина раствора, используемого в качестве слоя для выравнивания должна находиться в пределах 20мм.

Укладка первого слоя газобетона предполагает размещение гидроизоляции, в качестве которой могут использоваться материалы на битумной основе или мастики.

Кладка начинается с углов здания, после чего блоки укладывают до полного заполнения ряда. Каждый уложенный блок проверяется в горизонтальной и вертикальной плоскостях уровнем, высота контролируется с помощью натянутого шнура. На каждом углу рекомендуется установить стойку с отвесом, с помощью которой можно осуществлять контроль правильного вертикального расположения углов.

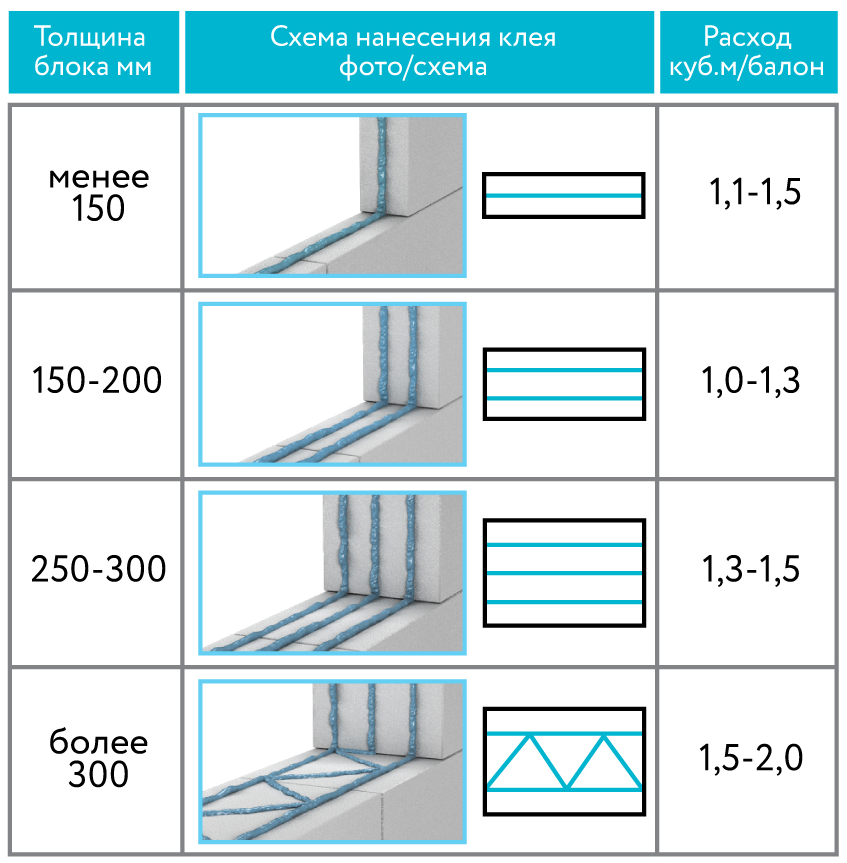

Толщина слоев клея составляет 0,5-3 мм, а среднюю толщину шва принято принимать в 2 мм. На поверхности газобетона клеящие составы наносятся зубчатым инструментом, что способствует последующему выдавливанию излишков клеящего раствора при укладке следующего блока.

Особенности кладки стен

Наружная кладка домов выполняется преимущественно в «один блок». Если в последующем не предусмотрена защитная декоративная штукатурка стен здания, следует использовать блоки газобетона морозостойких марок от F35 и выше. Внутренние стены допускается укладывать в один ряд блоков, однако, при этом следует учитывать возможности усадки здания с последующей деформацией стен и их растрескиванием.

Для обеспечения высоких показателей надежности кладка должна соответствовать следующим требованиям:

- Должны соблюдаться правила порядного перевязывания блоков, что обеспечит дополнительную прочность конструкции.

- При укладке в один блок следует соблюдать цепную рядную перевязку.

- Для двухрядного способа укладки можно использовать перевязку с использованием тычковых рядов.

Клеящие растворы и инструменты, применяющиеся для кладки газобетона

Укладка газобетона требует определенной подготовки, использование специализированного инструментария позволит существенно облегчить работу с данным строительным материалом:

- Пила с твердыми зубьями предназначена для резки блоков газобетона, в случае получить блок нестандартного размера. Допускается также использование стандартной ножовки по дереву, разделение блока не отражается на характеристиках его качества и долговечности;

- Приспособления для нанесения клеящих составов способствуют равномерному нанесению и распределению клея по всей поверхности;

- Резиновый молоток предназначается для более точной укладки и подгонки блоков;

- Штроборез предназначается для прорезывания в блоках специальных канавок (штроб) для укладки связующей арматуры;

- Дрель с насадкой применяется в качестве миксера для приготовления клеящих растворов;

- Терка позволяет удалять возможные выступы, выравнивая верхние грани блоков;

- Уровни для обеспечения точной подгонки и соответствия блоков между собой, применяют стандартные и водные уровни.

- Для обеспечения качественной укладки газобетона применяют клеящие смеси, что позволяет сделать шов тоньше, а соединение более прочным.

Особенности кладки в зимний и летний период

В зимний период предполагается использование специальных клеящих смесей с особыми добавками-пластификаторами. Отрицательные температуры негативно отражаются на качестве раствора. Свободная вода превращается в лед, что после оттаивания существенно отражается на прочности. Использование специальных присадок позволит избежать подобных проблем.

Нормы расхода при кладке стен из газобетона

В сравнении с кирпичной кладкой, стоимость постройки из газобетона приблизительно на 40-50% ниже. Стоимость самой кладки также значительно дешевле и проще, что существенно удешевляет себестоимость готового объекта. Расход клея в отношении раствора меньше в 5 раз. Низкий вес блоков значительно снижает нагрузку на фундамент, что позволяет сэкономить на его устройстве.

Существует несколько различных типоразмеров блока, в зависимости от которых будет рассчитываться расход на один квадратный метр площади.

Сколько стоит кладка газобетона?

Цена кладки определяется в каждом случае индивидуально. На нее влияют сложность постройки, количество подрезок, этажность здания, время года и ряд других факторов. Однако общая стоимость дома из газобетона существенно ниже кирпичных построек, что снижает затраты на стройку объекта в целом.

Автоклавные газоцементные блоки (блоки AAC) — свойства и преимущества

🕑 Время чтения: 1 минута

Автоклавный газобетон — это экологически чистый и сертифицированный зеленый строительный материал, который является легким, несущим, высокоизолирующим, прочным строительным блоком и в 3 раза легче по сравнению с красным кирпичом.

Рис. 1: Кладка из блоков из автоклавного газобетона. Газобетон был разработан в 1924 году шведским архитектором, который искал альтернативный строительный материал со свойствами, подобными дереву — хорошей теплоизоляцией, прочной структурой и простотой в работе — но без таких недостатков, как горючесть, гниение и повреждение термитами.

В этой статье мы разбираемся в производственном процессе, технических характеристиках, сравнении, преимуществах и недостатках блоков AAC.

Состав:

- Процесс производства газобетонных блоков

- Используемые материалы

- Этап 1: Подготовка сырья

- Этап 2: Дозирование и смешивание

- Этап 3: Литье, подъем и отверждение

- Этап 4: Извлечение из формы и резка

- Технические характеристики газобетонных блоков и глиняных кирпичей

- Сравнение газобетонных блоков и глиняного кирпича

- Преимущества газобетонных блоков

- 1. Экологичность и экологичность

- 2. Легкий вес

- 3. Теплоизоляция и энергоэффективность

- 4. Огнестойкость sistant

- 5. Акустические характеристики

- 6. Простота обработки и гибкость конструкции

- 7. Сейсмостойкость

- 8. Более быстрое строительство

- Недостатки газобетонных блоков

Процесс производства газобетонных блоков

Используемые материалы

1.

Цемент

ЦементДля производства газобетонных блоков подходит цемент марки OPC 53, который схватывается и затвердевает и может связывать другие материалы вместе.

2. Летучая зола

Летучая зола представляет собой промышленный отход, используемый для снижения стоимости строительства. Плотность летучей золы колеблется в пределах 400-1800 кг/м 3 . Он обеспечивает теплоизоляцию, огнестойкость и звукопоглощение. Используемая летучая зола относится к классу C и содержит 20 % извести (CaO), а потери при прокаливании не превышают 6 %.

3. Известняк

Известняк получают либо путем дробления в мелкий порошок на заводе AAC, либо путем прямой покупки его в виде порошка у торговца.

4. Алюминиевый порошок

Алюминий является расширителем. Когда сырье вступает в реакцию с алюминиевым порошком, пузырьки воздуха появляются из-за реакции между гидроксидом кальция, алюминием и водой, и выделяется газообразный водород.

Рис. 2: Блок-схема процесса производства газобетонных блоков.

Шаг 1: Подготовка сырья

Подготовка сырья заключается в смешивании летучей золы с водой с образованием зольной суспензии, которую можно смешать с другим сырьем, таким как цемент, гипс и алюминиевый порошок, в требуемой пропорции.

Этап 2: Дозирование и смешивание

Этот процесс очень важен, так как от него зависит качество конечного продукта. Соотношение, в котором следует добавлять сырье, определяется исходя из требуемого конечного продукта.

Соотношение смеси для производства газобетонных блоков —

Зола-уноса/песок : Известь : Цемент : Гипс = 69 : 20 : 8 : 3

Алюминий составляет около 0,08% от общего количества сухих материалов в смеси, а соотношение воды составляет 0,6-0,65.

- Летучая зола перекачивается в контейнер. После заливки нужного веса перекачка прекращается.

- Аналогичным образом известковая мука, цемент и гипс засыпаются в отдельные емкости с помощью конвейеров.

- Как только необходимое количество каждого ингредиента будет помещено в отдельные контейнеры, система управления подает все ингредиенты в смесительный барабан.

- После взбивания смеси в течение заданного времени ее можно разлить по формам с помощью дозатора.

Этап 3: Литье, подъем и отверждение

- Формы могут быть разных размеров в зависимости от требуемого количества смеси.

- Перед отливкой формы смазывают тонким слоем масла, чтобы сырой кек не прилипал к формам.

- Алюминий реагирует с гидроксидом кальция и водой с выделением газообразного водорода. Это приводит к образованию крошечных ячеек, что приводит к расширению смеси навозной жижи.

- Такое расширение может в три раза превышать первоначальный объем. Размер пузырьков составляет около 2-5 мм. Таким образом, это является причиной легкости и изоляционных свойств газобетонных блоков.

- Когда процесс подъема завершен, зеленому кеку дают осесть и затвердеть.

- Обычно процесс подъема и предварительного отверждения занимает около 60-240 минут.

- Автоклав Газобетон твердеет в автоклаве – большой емкости под давлением.

- Автоклав обычно представляет собой стальную трубу диаметром 3 м и длиной 45 м. Пар подают в автоклав под высоким давлением, обычно достигающим давления от 800 кПа до 1200 кПа и температуры 180°С.

Этап 4: Извлечение из формы и резка

- После достижения прочности на резку из формы извлекают и разрезают в соответствии с требованиями.

- Обычно на рынке доступны блоки AAC

600 x 200 x 100, 600 x 200 x 150, 600 x 200 x 200.

Технические характеристики газобетонных блоков и глиняных кирпичей

| Имущество | Блоки | Газобетонный блок | Глиняный кирпич |

| Размер | мм 901 39 | 600 x 200 x (от 75 до 300), | 230 x 75 x 115 |

| Допуск размера | мм | ± 1,5 | ± 05 до 15 |

| Прочность на сжатие | Н/мм 2 | 3 – 4,5 (IS 2185 часть 3) | 2,5 до 3,5 |

| Нормальная плотность в сухом состоянии | Кг/м 3 | 550 – 650 | 1800 |

| Индекс шумоподавления 901 39 | Db | 45 для стенки толщиной 200 мм | 50 для стенки толщиной 230 мм |

| Огнестойкость | часов. | от 2 до 6 (в зависимости от толщины) | 2 |

| Теплопроводность «K» | Вт/м-К | 0,16 – 0,18 | 0,81 |

| Усадка при высыхании | % | 0,04% (размер блока) | — |

Сравнение газобетонных блоков и глиняного кирпича

| Параметр | Газобетонный блок | 901 37 Глиняный кирпич |

| Стоимость конструкции | Экономия стали До 15% | Нет экономии |

| Цементный раствор для штукатурки и кладки | Требуется меньше из-за плоских, ровных поверхностей и меньшего количества швов | Требуется больше из-за неровной поверхности и большего количества швов. |

| Поломка | Менее 5 % | В среднем от 10 до 12 % |

| Скорость строительства 9013 9 | Быстрая конструкция благодаря большому размеру, легкому весу и простоте резки любого размера и формы | Сравнительно медленный |

| Качество | Равномерный и последовательный | Обычно варьируется |

| Подгонка и нарезка | Все | |

| Ковровое покрытие | Больше за счет меньшей толщины стенового материала | Сравнительно низкая | Доступность | В любое время | Дефицит в сезон дождей |

| Энергосбережение | Прибл. Снижение нагрузки на кондиционирование воздуха на 30 % Снижение нагрузки на кондиционирование воздуха на 30 % | Нет такой экономии |

| Химический состав | Песок/зольная пыль используется примерно на 60–70 %, вступает в реакцию с известью и цементом с образованием AAC | Используется почва, которая содержит много неорганических примесей, таких как сульфаты и т. д., что приводит к выцветанию |

Преимущества газобетонных блоков

1. Экологичность и экологичность

Использование переработанных промышленных отходов (зольной пыли), нетоксичных ингредиентов, отсутствие выбросов газов и меньшее потребление энергии делают блоки ACC экологически безопасными и устойчивыми.

2. Легкий вес

Блоки AAC в 3-4 раза легче кирпича, на 30% легче бетона, что помогает снизить собственную нагрузку здания, что позволяет возводить более высокие здания.

3.

Теплоизолированный и энергоэффективный Крошечные воздушные поры и тепловая масса блоков обеспечивают превосходную теплоизоляцию, что снижает затраты на отопление и кондиционирование воздуха в здании.

4.

ОгнестойкийНегорючий и огнестойкий до 1600° C, выдерживает до 6 часов прямого воздействия.

5.

Акустические характеристикиПоскольку газобетонный блок пористый по своей природе, качество звукопоглощения превосходно. Он обеспечивает звукопоглощение около 42 дБ, блокируя все основные звуки и помехи, что делает его идеальным для школ, больниц, гостиниц, офисов, многоквартирных домов и других сооружений, требующих звукоизоляции.

6.

Простота обработки и гибкость дизайнаГазобетонные блоки можно легко резать, сверлить, прибивать гвоздями, фрезеровать и нарезать канавки в соответствии с индивидуальными требованиями.

7. СейсмостойкостьЛегкие блоки уменьшают массу конструкции, тем самым уменьшая воздействие землетрясения на здание. Негорючий характер дает преимущество против пожаров, которые обычно сопровождают землетрясения.

8. Быстрое строительство

Быстрое строительство Строительство блоков AAC сокращает время строительства на 20%. Поскольку различные размеры блоков помогают уменьшить количество швов в кладке стен. Меньший вес блоков облегчает и ускоряет транспортировку, укладку и возведение кладки.

Недостатки газобетонных блоков

- Установка в дождливую погоду известно, что газобетон растрескивается после укладки, чего можно избежать, уменьшив прочность раствора и обеспечив сухость блоков во время и после укладки.

- Поскольку газобетонные блоки хрупкие, с ними нужно обращаться более осторожно, чем с глиняными кирпичами, чтобы избежать поломки.

- Хрупкий характер блоков требует более длинных и тонких шурупов при установке шкафов и настенных ковров, а также сверл по дереву или забивания молотком.

- Требования к изоляции в новых строительных нормах и правилах стран Северной Европы требуют очень толстых стен при использовании одного газобетона. Таким образом, многие строители предпочитают использовать традиционные методы строительства, устанавливая дополнительный слой изоляции вокруг всего здания.

Подробнее:

1. Материалы из легкого ячеистого бетона, применение и преимущества

2. Бетон из легкого заполнителя – свойства, применение и вес на кубический фут

Легкий бетон

- Главная 900 16

- Легкий бетон

Ссылки по теме

- Высокопрочный бетон

- Бетон высокой удобоукладываемости

- Бетон без фракций

- Бетон, уплотненный катком

- Самоуплотняющийся бетон (SCC)

- Набрызг-бетон

- Водостойкий бетон

Легкие бетоны могут представлять собой бетон с легким заполнителем, пенобетон или газобетон автоклавного твердения (AAC). Легкие бетонные блоки часто используются в строительстве домов.

Бетон с легким заполнителем

Бетон с легким заполнителем можно производить с использованием различных легких заполнителей. Легкие заполнители происходят из:

Легкие заполнители происходят из:

- Натуральные материалы, такие как вулканическая пемза.

- Термическая обработка природного сырья, такого как глина, сланец или сланец, т.е. Leca.

- Производство из промышленных побочных продуктов, таких как летучая зола, т.е. Lytag.

- Переработка промышленных побочных продуктов, таких как гранулированные вспененные плиты, т.е. пеллит.

Требуемые свойства легкого бетона влияют на выбор наилучшего типа легкого заполнителя. Если требуются небольшие структурные требования, но высокие теплоизоляционные свойства, то можно использовать легкий и непрочный заполнитель. Это приведет к относительно низкой прочности бетона.

Пенобетон

Пенобетон представляет собой хорошо обрабатываемый материал с низкой плотностью, который может содержать до 75 процентов вовлеченного воздуха. Как правило, он самовыравнивающийся, самоуплотняющийся и может перекачиваться. Пенобетон идеально подходит для заполнения избыточных пустот, таких как неиспользуемые топливные баки, канализационные системы, трубопроводы и водопропускные трубы, особенно там, где доступ к ним затруднен. Это признанный способ восстановления временных дорожных траншей. Хорошие теплоизоляционные свойства делают пенобетон также подходящим для подстилок, заполнения пустот под полом и изоляции на плоских бетонных крышах.

Это признанный способ восстановления временных дорожных траншей. Хорошие теплоизоляционные свойства делают пенобетон также подходящим для подстилок, заполнения пустот под полом и изоляции на плоских бетонных крышах.

Легкий конструкционный бетон

Бетоны с легким заполнителем могут использоваться для конструкционных применений с прочностью, эквивалентной бетону с нормальным весом.

Преимущества использования бетона с легким заполнителем включают:

- Уменьшение статической нагрузки за счет экономии фундаментов и арматуры.

- Улучшенные термические свойства.

- Повышенная огнестойкость.

- Экономия на транспортировке и обработке сборных элементов на стройплощадке.

- Уменьшение опалубки и подпорок.

Модуль упругости легкого бетона ниже, чем у бетона с нормальной массой эквивалентной прочности, но при рассмотрении прогиба плиты или балки этому противодействует уменьшенный собственный вес.

Базовая конструкция для легкого бетона описана в Еврокоде 2, часть 1-1, причем в разделе 11 содержатся особые правила, требуемые для легких бетонов на заполнителе. Бетон считается легким, если его плотность не превышает 2200 кг/м 9 .0065 3 (предполагается, что плотность нормального бетона составляет от 2300 кг/м 3 до 2400 кг/м 3 ), а часть заполнителя должна иметь плотность менее 2000 кг/м 3 . Легкий бетон можно указать с помощью обозначения LC для класса прочности, например, LC30/33, который обозначает легкий бетон с прочностью в цилиндре 30 МПа и кубической прочностью 33 МПа.

Чем легче бетон, тем больше различий в свойствах бетона необходимо учитывать. Прочность на растяжение, предельные деформации и прочность на сдвиг ниже, чем у обычного бетона с такой же прочностью цилиндра. Легкие бетоны также менее жесткие, чем эквивалентные им бетоны нормальной прочности. Однако это смягчается за счет уменьшения собственного веса, поэтому общий эффект, как правило, заключается в небольшом уменьшении толщины балки или плиты.

Ползучесть и усадка для легких бетонов выше, чем для эквивалентного нормального бетона, и это следует учитывать при проектировании конструкции.

Сборка легких бетонов обычно производится производителями товарного бетона. При низкой удобоукладываемости бетон можно легко укладывать скипом или желобом. Перекачка легкого бетона возможна, но необходимо соблюдать осторожность, чтобы бетонная смесь не расслаивалась. Для перекачиваемых смесей обычно используют природный песок, т. е. не иметь легкого заполнителя для тонкой части смеси и иметь высокую удобоукладываемость, чтобы избежать повышенного трения и засорения насоса. Это достигается за счет использования добавок. Чрезмерная вибрация легкого бетона имеет тенденцию вызывать сегрегацию, поэтому текучий бетон лучше всего использовать, когда его нужно перекачивать, поскольку для него требуется лишь минимальная вибрация. Дополнительную информацию можно найти в Concrete Quarterly Winter 2015.

Автоклавный газобетон (AAC)

AAC впервые был произведен в 1923 году в Швеции.

Он обозначает 1м2 площади. Затем заполнить его прямоугольниками со сторонами, соответствующими размеру используемых газоблоков. После этого останется только подсчитать количество прямоугольников. Этот способ годится только для тех, кто совсем не в ладах с арифметикой;

Он обозначает 1м2 площади. Затем заполнить его прямоугольниками со сторонами, соответствующими размеру используемых газоблоков. После этого останется только подсчитать количество прямоугольников. Этот способ годится только для тех, кто совсем не в ладах с арифметикой;