Ветрогенератор своими руками из автомобильного генератора

К постройке второго ветрогенератора меня подтолкнула будущая перспектива жизни на даче. На даче я планировал строительство домика, в котором хотел жить (впрочем так и случилось), но там нет электричества, и поэтому надо было думать как его добыть, и бороздя просторы интернета я нашел два приемлемых варианта, это солнечные панели или ветрогенераторы, а лучше и то и другое, но это все стоит немалых денег, поэтому я решил все делать сам. Не солнечные панели разумеется, так-как даже элементы для сборки панелей дороговаты,а самостоятельно собрать ветряк.Мой ветрячек

Фото самодельного ветряка

Подготовка к постройке ветрогенератора началась с поиска подходящего генератора, который сможет давать энергию на небольших оборотах. Первое что пришло на ум, это автомобильный генератор, так-как его легко найти в любом гараже. Я подобный автогенератор взял у знакомого безвозмездно, и принялся за поиск информации о том как его адаптировать под ветрогенератор.

Но оказалось что не все так просто. Без перемотки и вживления магнитов этот генератор не годится, так-как в автомобиле он работает на больших оборотах, и без переделки его можно использовать только с мультипликатором. Я решил не городить редукторы, так-как это сложно и получится большой вес ветроголовки и размеры винта, а заказать неодимовые магниты и самостоятельно перемотать статор. Параллельно заведя тему на одном из форумов по ветрогенераторам я начал собирать генератор.

Фото самодельного ветряка

Подготовка к постройке ветрогенератора началась с поиска подходящего генератора, который сможет давать энергию на небольших оборотах. Первое что пришло на ум, это автомобильный генератор, так-как его легко найти в любом гараже. Я подобный автогенератор взял у знакомого безвозмездно, и принялся за поиск информации о том как его адаптировать под ветрогенератор.

Но оказалось что не все так просто. Без перемотки и вживления магнитов этот генератор не годится, так-как в автомобиле он работает на больших оборотах, и без переделки его можно использовать только с мультипликатором. Я решил не городить редукторы, так-как это сложно и получится большой вес ветроголовки и размеры винта, а заказать неодимовые магниты и самостоятельно перемотать статор. Параллельно заведя тему на одном из форумов по ветрогенераторам я начал собирать генератор.

Самодельный генератор

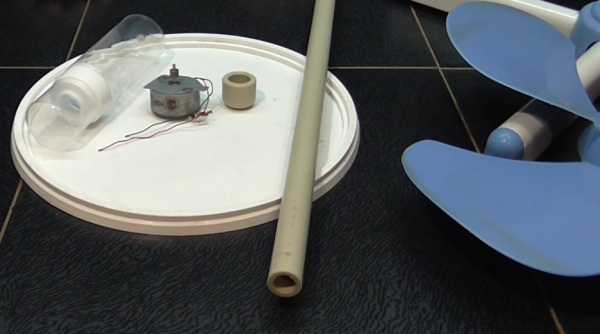

Детали для изготовления генератора для ветряка

Еще один авто-генератор я не стал искать, а решил сварить новый корпус для статора. Корпус сварил из стального листа толщиной 2мм. Сначала вырезал болгаркой два восьми-угольника на 2см больше внешнего диаметра статора, восьми-угольники легче резать болгаркой чем круги. Потом отрезал две полоски шириной 1.5см, и сжав их по статору проволокой приварил к восьми-угольникам, получились пазы для вставки статора, чтобы он не бултыхался и прочно сидел в корпусе.

Детали для изготовления генератора для ветряка

Еще один авто-генератор я не стал искать, а решил сварить новый корпус для статора. Корпус сварил из стального листа толщиной 2мм. Сначала вырезал болгаркой два восьми-угольника на 2см больше внешнего диаметра статора, восьми-угольники легче резать болгаркой чем круги. Потом отрезал две полоски шириной 1.5см, и сжав их по статору проволокой приварил к восьми-угольникам, получились пазы для вставки статора, чтобы он не бултыхался и прочно сидел в корпусе.

Далее сделал два фланца из той-же стали 2мм. под 201-е подшипники и с помощью сверла на-сверлил везде где надо отверстий под крепления этих фланцев с подшипниками. Фланцы делал специально, чтобы можно было центровать ротор, а так можно было бы просто колечки приварить под подшипники, но центровать как. На фото для подшипников не фланцы, а колечки, их пришлось срезать так-как невозможно » на коленке» точно от-центровать, и я сделал фланцы.

Самодельный ротор

Фото ротора для самодельного генератора

Ротор делал тоже сам, нашел металлический пруток толщиной 12мм, как-раз под 201-е подшипники, нарезал резьбу на шпильке под крепление винта. Под магниты мне нужна была металлическая гильза толщиной 76мм, так-как внутренний диаметр ротора 89мм, минус толщина магнитов по 5мм со стороны =10мм, и на зазор между статором и ротором по 1,5мм= 3мм. Но под гильзу нашел только отрезок 72-й трубы, поэтому пришлось сделать кольцо из стали 2мм, обжарь хомутами и приварить, чтобы нарастить толщину до нужных 76мм.

Гильзу на шпильку решил залить эпоксидной смолой, так-как сваркой боялся не точно приварить. На шпильке чтобы она не дай бог не покрутилась наварил пластинки. Из жести вырезал ножницами два круга по внешнему диаметру гильзы, а по центру кругов под шпильку. Шпильку вставил в эти отверстия и залил эпоксидкой. Получился такой вот самодельный ротор, который я до блеска отшлифовал на шлифовальном круге. Да, на ротор ушло много времени, и он получился кривоватый и не отцентрован, но зато я без токарей обошелся, и деньги сэкономил.

Фото ротора для самодельного генератора

Ротор делал тоже сам, нашел металлический пруток толщиной 12мм, как-раз под 201-е подшипники, нарезал резьбу на шпильке под крепление винта. Под магниты мне нужна была металлическая гильза толщиной 76мм, так-как внутренний диаметр ротора 89мм, минус толщина магнитов по 5мм со стороны =10мм, и на зазор между статором и ротором по 1,5мм= 3мм. Но под гильзу нашел только отрезок 72-й трубы, поэтому пришлось сделать кольцо из стали 2мм, обжарь хомутами и приварить, чтобы нарастить толщину до нужных 76мм.

Гильзу на шпильку решил залить эпоксидной смолой, так-как сваркой боялся не точно приварить. На шпильке чтобы она не дай бог не покрутилась наварил пластинки. Из жести вырезал ножницами два круга по внешнему диаметру гильзы, а по центру кругов под шпильку. Шпильку вставил в эти отверстия и залил эпоксидкой. Получился такой вот самодельный ротор, который я до блеска отшлифовал на шлифовальном круге. Да, на ротор ушло много времени, и он получился кривоватый и не отцентрован, но зато я без токарей обошелся, и деньги сэкономил.

Генератор

Так выглядит генератор в собранном виде

Когда корпус был готов и даже покрашен, я принялся за статор, удалил старую обмотку и старый лак отскреб с пазов. Потом читая форум я пришел к выводу что надо делать именно трехфазный генератор, то-есть мотать три фазы. У местного, который занимается перемоткой двигателей я хотел купить 200 витков эмаль-провода 0,56мм, но он мне так дал, так-как там грамм двести всего моточек. И радостный я пошел домой мотать статор.

Так выглядит генератор в собранном виде

Когда корпус был готов и даже покрашен, я принялся за статор, удалил старую обмотку и старый лак отскреб с пазов. Потом читая форум я пришел к выводу что надо делать именно трехфазный генератор, то-есть мотать три фазы. У местного, который занимается перемоткой двигателей я хотел купить 200 витков эмаль-провода 0,56мм, но он мне так дал, так-как там грамм двести всего моточек. И радостный я пошел домой мотать статор.

Ротор с неодимовыми магнитами

готовый ротор с залитыми эпоксидной смолой магнитами

У меня вышло три фазы по 12катушек, сопротивление фазы 3,3Ом., значит мне надо было на роторе магнитами сделать 24полюса, так-как соотношение магнитов к катушкам в трехфазном 2/3, где два магнита на три катушки, если например катушек 18 то полюсов 12. Сначала я наклеил 24 магнита на ротор через равное расстояние и залил эпоксидкой. Собрал генератор, соединил фазы в звезду и покрутил, крутил рукой считая обороты в секунду, получилось примерно на 200об/м генератор выдавал 13вольт и 2А кз, при 300об/м 20вольт и 1А на АКБ. Результатом обрадовался, но у генератора имелось залипание магнитов к зубцам статора, а это мешает винту стартовать на слабом ветру, и я решил сделать скос магнитов на роторе.

готовый ротор с залитыми эпоксидной смолой магнитами

У меня вышло три фазы по 12катушек, сопротивление фазы 3,3Ом., значит мне надо было на роторе магнитами сделать 24полюса, так-как соотношение магнитов к катушкам в трехфазном 2/3, где два магнита на три катушки, если например катушек 18 то полюсов 12. Сначала я наклеил 24 магнита на ротор через равное расстояние и залил эпоксидкой. Собрал генератор, соединил фазы в звезду и покрутил, крутил рукой считая обороты в секунду, получилось примерно на 200об/м генератор выдавал 13вольт и 2А кз, при 300об/м 20вольт и 1А на АКБ. Результатом обрадовался, но у генератора имелось залипание магнитов к зубцам статора, а это мешает винту стартовать на слабом ветру, и я решил сделать скос магнитов на роторе.

Переделка ротора на магниты со скосом

Отковырял магниты и теперь буду делать со скосом

Отковырял магниты и сделал скос на мнимый магнит, снова залил и покрутил, залипание упало в двойне, и стало еле ощутимым, но генератор потерял в мощности порядка 35%. Я думал все оставить так и уже думал о винте, но у меня еще остались магниты, и я хотел чтобы они тоже работали, и мне на форуме посоветовали поставить по два магнита на полюс, и я снова расковырял ротор и очистил от эпоксидки. С помощью супер клея наклеил магниты по два на полюс и покрутил.

Отковырял магниты и теперь буду делать со скосом

Отковырял магниты и сделал скос на мнимый магнит, снова залил и покрутил, залипание упало в двойне, и стало еле ощутимым, но генератор потерял в мощности порядка 35%. Я думал все оставить так и уже думал о винте, но у меня еще остались магниты, и я хотел чтобы они тоже работали, и мне на форуме посоветовали поставить по два магнита на полюс, и я снова расковырял ротор и очистил от эпоксидки. С помощью супер клея наклеил магниты по два на полюс и покрутил.

Самодельный генератор для ветряка

После переделки ротора снова тестирую генератор на напряжение и ток

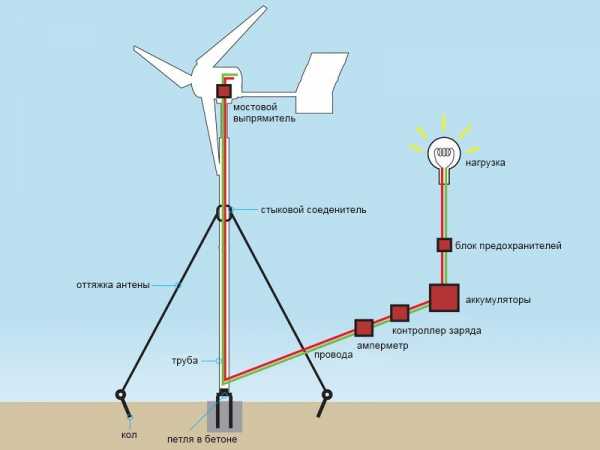

Далее я стал собирать ветрогенератор, сначала изготовил поворотную ось. Ее сделал из одного подшипника и отвода 15-й трубы с резьбой и гайками. Трубку с помощью эпоксидки залил внутри подшипника, а подшипник залил на куске пластиковой трубы диаметром 50мм., так получилась поворотная ось. Из профиля 50*25мм длинной 60см. я сделал балку, на которую закрепил генератор, хвост и прорезал отверстие под крепление поворотной оси. Дома нашел пять метров 50-й трубы для мачты.

Лопасти поставил от первого мини вертячка. Лопасти делал из жести без всяких расчетов, диаметр трех-лопастного винта 1,6м. Готовый ветряк закрепил на мачте и поднял на ветер, подсоединил небольшой АКБ, и мультиметр. На улице дул небольшой ветер, и ток подскакивает до 1А, ура, пошла зарядка думал я про себя. На следующий день подул ветер по сильнее, ток доходил до 3А, и жестяные лопасти не выдержали и согнулись побившись о мачту.

После переделки ротора снова тестирую генератор на напряжение и ток

Далее я стал собирать ветрогенератор, сначала изготовил поворотную ось. Ее сделал из одного подшипника и отвода 15-й трубы с резьбой и гайками. Трубку с помощью эпоксидки залил внутри подшипника, а подшипник залил на куске пластиковой трубы диаметром 50мм., так получилась поворотная ось. Из профиля 50*25мм длинной 60см. я сделал балку, на которую закрепил генератор, хвост и прорезал отверстие под крепление поворотной оси. Дома нашел пять метров 50-й трубы для мачты.

Лопасти поставил от первого мини вертячка. Лопасти делал из жести без всяких расчетов, диаметр трех-лопастного винта 1,6м. Готовый ветряк закрепил на мачте и поднял на ветер, подсоединил небольшой АКБ, и мультиметр. На улице дул небольшой ветер, и ток подскакивает до 1А, ура, пошла зарядка думал я про себя. На следующий день подул ветер по сильнее, ток доходил до 3А, и жестяные лопасти не выдержали и согнулись побившись о мачту.

Самодельный ветрогенератор

В общем ветряк получился слаб-же чем я ожидал, но зато он работал и давал зарядку сначала на маленький АКБ 9А/ч, а потом я поставил АКБ на 60А/ч. Ветрогенератор стартует примерно на ветре 4м/с, и дает на зарядку около 1А, при небольшом усилении 2-3А, а на сильном ветру до 8А, это до 100ватт/ч, а в среднем 20-30ватт/ч, немного, но и это неплохо для меня. Позже я сделал для него новый трех-лопастной винт диаметром 1,7м из 160-й трубы, с которым он выдавал до 11А на АКБ 12вольт, это до 140ватт/ч. Так-ж пробовал и 24вольта АКБ ставить, ток на сильном ветру доходил до 12А, это до 280ватт/ч., а в среднем те-же 20-30ватт/ч.

Вот таким вышел мой второй, уже более мощный чем первый ветрогенератор. Этот ветрогенератор более двух месяцев обеспечивал мне светодиодное освешение и портативный телевизор с нетбуком и другая мелочь, зарядка телефона и прочее. Но у нас местность маловетренная, среднегодовач всего 2,4м/с, и часто в ьезветренные дни приходилось сильно высаживать АКБ, поэтому мне пришлось строить в помощь этому еще один ветрогенератор, но о нем в следующей статье.

e-veterok.ru

Мой Третий ветрогенератор, тоже из авто-генератора фото отчет

>Фотографии процесса создания этого ветрогенератора я не делал, так-как делал его вечерами и не хватало времени даже на фото, есть только фото этого ветряка уже на мачте, поэтому верьте на слово.

Для ротора заказал в интернет магазине 24 неодимовых магнита размером 30*10*5мм. Статор обжог и удалил старую обмотку.У перемотчика двигателей взял 200-ти метров эмаль-провода диаметром 0,6мм. Катушки мотал прямо на зубы, так-как всыпную обмотку я не у мею делать, как представлю что готовую катушку надо заправлять в пазы, и нафига это делать если можно мотать прямо на зуб, и получается плотнее и ровненько виток к витку, и витков больше входит, и лобовые части меньше, а значит и сопротивление обмотки, в общем одни плюсы, минус это кропотливая и долгая намотка на каждый зуб статора.

Статор на 18зубов, ширина зуба 10мм, ширина паза 5мм, толщина статора 25мм, внутренний диаметр 98мм, а внешний не мерил. Обмотку мотал трехфазную, катушки мотаются все в одном направлении, первая фаза 1,4,7,10,13,16 зуб, вторую так-же начиная со второго зуба, а третью с третьего. Мотал проводом 0,6мм в шесть слоев по 12-13 -ть витков на слой, получилось в среднем 60-70витков в каждой катушке, мотал особо не считая витки. Катушек в фазе 6шт, а в общем 18шт, это предполагает если по классической схеме трехфазного генератора то соотношение магнитных полюсов к катушкам 2/3, но я решил сделать соотношение 4/3, то-есть сделать вместо 12-ти полюсов на роторе 24.

Перед окончательной заливкой магнитов на ротор, я решил поэкспериментировать с количеством и расположением магнитов, это были эксперименты, в которых я хотел выяснить как влияет количество магнитов конкретно в моем генераторе на мощность и стартовый момент. Стартовый момент очень важен, так-как винт должен стартовать на маленьком ветру, а скоростные более эффективные двух-трех-лопастные винты имеют маленький страгивающий момент, и если залипания велики, то винт будет стоять не в состоянии преодолеть залипание, и страгиваться только на сильном ветру, а нам ведь нужна зарядка и на слабых ветрах.

Эксперименты над количеством магнитов на роторе показали что в зависимости от количества магнитов значительно изменяется мощность генератора. Сначала я поставил 12 магнитов чередуя полюсами, покрутил шуруповертом примерно на 300об/м, получил 20вольт, потом поставил 24 магнита, по два на полюс, напряжение при тех-же оборотах выросло до 37вольт, хорошо подумал я, можно сделать много-лопастной тихоходный ветрогенератор. Я изначально так и хотел, ставить по два магнита на полюс, но решил поставить 24 магнита чередуя полюсами, то-есть 24 полюса, и оказалось не зря, напряжение генератора при 300об/м выросло с 37-ми вольт до 45вольт, прирост напряжения скорее всего из-за частоты, поэтому чем больше полюсов, тем лучше для тихоходного генератора. Но у меня получалось большое залипание, что рукой было трудно стронуть, поэтому я решил попробовать разное количество магнитов чтобы уменьшить залипание, но это особых результатов не дало, и я просто сточил гильзу на миллиметр, и залил эпоксидкой 24магнита. Собрал генератор, покрутил и остался доволен, залипание измерил и оно составило 0,4Нм, а напряжение упало незначительно. Генератор стал легко страгиваться и получился в два раза мощнее моего предыдущего.

На работе сварил для генератора раму с поворотной осью. Ось, на которой он поворачивается по направлению к ветру, я сварил из отвода 15-й трубы ( с резьбой и гайками), двух подшипников, и куска 50-й трубы. Подшипники прямо сваркой приварил отрезку к 50-й трубы, внутрь вставил 15-й отвод и тоже приварил. Винт сделал из 160-й ПВХ трубы, четыре лопасти длинной по 85см. Крепление для лопастей вырезал из металла 2мм толщиной. Поднял на восьми-метровую мачту из 50-й трубы. С этим винтом ветряк стартовал позже чем предыдущий ветряк, мне это не понравилось и я из сделал новый шести-лопастной винт диаметром 1,3м, лопасти взял от предыдущих винтов, две из ПВХ трубы 110-й, и четыре широкие лопасти из оцинкованой жести, и для них вырезал из фанеры новое крепление.

С этим шести-лопастным винтом ветряк стартует раньше, примерно так-же как и предыдущий ветряк, примерно на 3,5-4м/с, винты не рассчитывал, а делал на глазок подсматривая расчеты готовых винтов в интернете. Кстати авто-генератор имеет множество больших отверстий для охлаждения, по-этому я обернул его в пленку, чтобы внутрь не попадала влага.

Мощность ветрогенератора получилась 20_40 ватт/ч на ветре 4-6м/с, а максимум я видел 14Ампер на АКБ 12вольт, это около180ватт/ч. Сейчас у меня постоянно работают эти два ветрогенератора на основе авто-генераторов, вместе в среднем они дают 50ватт/ч на слабом ветру и до 300ватт/ч на сильном. Мне сейчас для жизни на даче энергии хватает на все, а это и портативный телевизор, и светодиодное освещение, зарядка всякой мелочи, а иногда даже подключаю через инвертор паяльник, кипятильник, и водяной насос. При этом когда сильные ветра часто приходится отключать ветряки и закорачивать их, так-как они быстро наполняют три автомобильных аккумулятора под завязку энергией. Для накопления энергии у меня сейчас три аккумулятора по 60А/ч соединенные в параллель, когда был всего один, то энергии не хватало, а сейчас все стабильно и несколько дней без ветра я проживаю спокойно не в чем себя не ограничивая.

e-veterok.ru

Переделка автогенератора для ветряка — описание как сделать генератор

В качестве донора для переделки использовался генератор К 701, статор генератора на 18 полюсов, ротор электромагнитный на 12 полюсов. Статор генератора не перематывался, как это обычно бывает. Его фазы были разъединены и соединены в звезду вместо родного треугольника.>

Катушка намагничивания ротора теперь запитана через диодный мост от одной из фаз генератора. Чтобы во время простоя катушка не забирала энергию с аккумулятора, ее было решено запитать от самого генератора. Для этого на основном диодном мосту были размещены диоды для выпрямления одной фазы и подачи тока на щетки ротора.

>

Ротор генератора тоже подвергся небольшой модернизации. В «клыках» ротора просверлили отверстия для магнитов, а потом вклеили и сами магниты, размер магнитов 8*5 мм, на каждый клык по магниту. Чтобы не ошибиться при наклейке магнитов, а они должны на одних клыках быть к примеру южным полюсом, а на других северным, ротор был подключен к источнику питания. На включенном роторе, когда он магнитит, в каждый клык клеится магнит той, стороной, которая притягивается.

Подключать ротор дома при наклейке магнитов можно от любого блок питания на 12 вольт, с силой тока 1-3 Ампер. Подключается он так, то тосьемное кольцо что ближе к клыкам это минус, а плюс ближе к кончику ротора. Магниты в клыках ротора нужны для самовозбуждения генератора, так-как катушка подмагничивания изначально соеденина с фазой генератора и на нее не идет ток.

Но как только генератор начинает вращаться, магниты возбуждают ток в генераторе, который так-же подается на катушку и она начинает магнитится тем самым увеличивая магнитные поля «клыков» , в следствие чего генератор дает еще больший ток. И так круговорот тока, генератор возбуждается и сам питает свой ротор с электромагнитными полюсами.

>

Так выглядит переделанный автомобильный генератор в разобранном виде, хотя переделки особо и не заметно. Провода од дополнительного диодного моста выведены наружу, где соединяются со щетками ротора.

>

>

>

>

После сборки генератор был прокручен на токарном станке дабы узнать что в итоге получилось, а получилось не очень. Основная проблема в падении мощности это питание катушки подмагничивания генератора. Когда генератор начинает крутится на определенное сопротивление, то оно потребляя ток просаживает напряжение, из-за этого катушка подмагничивания не выходит на номинальную мощность.

Вероятно если заряжать аккумулятор то такого бы не было, так-как напряжение здесь не падает ниже напряжения аккумулятора, в следствии чего мощность генератора была бы выше. Ниже таблица прокрутки генератора на нихромную проволоку с разным сопротивлением.

>

На этом данные о этом генераторе обрываются, надеюсь что на аккумулятор генератор работал лучше.

e-veterok.ru

3 доступных метода создания самодельного ветрогенератора

уже прочитали: 2 862

Основная проблема, возникающая при самостоятельном изготовлении ветрогенератора — это устройство, непосредственно генерирующее ток. Самодельный генератор имеет довольно случайные рабочие параметры, так как даже тщательный расчет не позволяет учесть все тонкие эффекты. К тому же, получается слишком много величин, взятых приблизительно, что уменьшает точность расчетов.

Практика показывает, что для наиболее эффективной генерации тока лучше всего использовать готовые устройства, модифицированные для использования на ветряках. Рассмотрим вариант с применением тракторного и автомобильного генератора.

Генератор для ветряка за один день

Наиболее рациональным решением будет использовать готовый генератор, конструкция которого предназначена для выработки электрического тока. Единственной задачей в этом случае станет подгонка параметров устройства под условия работы от ротора ветряка, т.е. под определенную скорость вращения. Чаще всего это занимает совсем немного времени, что позволяет получить готовый генератор буквально за день.

Наиболее удачным и простым решением станет использование тракторного генератора, имеющего наиболее близкие характеристики и доступного для различных модернизаций конструкции.

Используем запчасти от трактора

Для того, чтобы генератор от трактора начал выдавать заявленную мощность, надо, чтобы ротор обеспечил довольно высокую скорость вращения — около 2000 об/мин (некоторые конструкции требуют 5-6 тыс. об.). При работе напрямую от крыльчатки это практически невозможно, требуется редуктор (как минимум, система шкивов).

Пониженная частота вращения требует изменения количества витков на обмотках. Они перематываются на большее число витков более тонким проводом (с обычных 63 витков мотают примерно 80). Также требует увеличения количества витков катушка возбуждения, которую обычно просто доматывают до большего количества (около 250 витков). Кроме того, надо отсоединить реле-регулятор напряжения, так как никакой нужды в не больше нет.

Такие изменения корректируют работу генератора и переводят его на меньший номинал скорости вращения. При этом, использование повышающей передачи все равно необходимо, так как простым увеличением числа витков проблема не решается.

Важно! Приведенное количество витков не является точным значением для любой марки генератора. Разные конструкции нуждаются в соответствующих объемах обмоток, которые подсчитываются отдельно. Иногда приходится действовать методом проб и ошибок, так как скорость вращения ветряка не имеет стабильного значения.

Существует еще один вариант использования тракторного генератора, когда на вал устанавливаются мощные постоянные магниты. В этом случае понадобится только усилить обмотки статора, модернизация обмоток электромагнитов становится не нужна. Рекомендуется использовать мощные неодимовые магниты, позволяющие создавать довольно высокое напряжение в обмотках статора при относительно низких скоростях вращения.

Ветрогенератор из магнето

Магнето имеет несколько иную конструкцию, чем тракторный генератор. Оно оснащено двумя обмотками, низкого и высокого напряжения. Вторая обмотка не нужна, так как вольтаж, который она способна выдавать, не подойдет для ветряка. Небольшое усиление скорости ветра вызовет резкий скачок напряжения, что может вывести из строя потребители или промежуточное оборудование. Поэтому вторичную обмотку демонтируют, а первичную перематывают на большую мощность, чтобы устройство способно было выдавать результат на низких оборотах.

Кроме этого, понадобится исключить участие прерывателя. Здесь действуют двумя методами:

- физический демонтаж кулачка прерывателя;

- установка между контактами замыкающей перемычки, обеспечивающей постоянное соединение.

Использование генератора от Еврокамаза

Использование генератора от Еврокамаза возможно при внесении небольших изменений. Конструкция такого устройства весьма близка к тракторной, но имеет более высокое напряжение и силу тока. Порядок модернизации узла такой же, перематываются обмотки и устанавливаются мощные магниты, создающие переменное магнитное поле.

Изначальная рабочая скорость вращения ротора слишком высока, поэтому потребуется увеличение количества витков на обмотках, позволяющее реагировать на малые значения скорости. После намотки рекомендуется присоединить генератор к источнику вращения (чаще всего используют электродрель) и замерить величину вырабатываемого тока. Такой предварительный замер позволит получить определенную информацию о параметрах полученного устройства и, по необходимости, внести некоторые изменения в конструкцию.

Рекомендуемые товары

energo.house

Ветрогенератор своими руками из автомобильного генератора

Исследования в области ветроэнергетики, а именно разработка новых способов преобразования ветряной энергии в электрическую, ведется уже довольно давно. Существуют серийно выпускаемые промышленные ветрогенераторы, которые способны обеспечивать электроэнергией целые поселки. В связи с этим многие домовладельцы с интересом изучают это направление получения альтернативной энергии и задаются вопросом приобретения либо интересуются как сделать ветрогенератор в домашних условиях. Можно сделать ветрогенератор своими руками из автомобильного генератора, надо только выполнить определенную переделку.

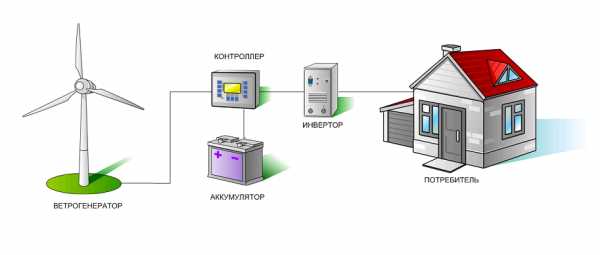

Вариант, который мы рассмотрим в этой статье — это сборка ветрогенератора из автомобильного генератора. В этом случае используется уже готовый узел (хотя он и требует некоторой модификации). Также потребуется винт, аккумулятор, преобразователь, мачта и элементы крепления. При выборе конструкции ветрового генератора традиционно отдают предпочтение ветрякам с горизонтальной ориентацией пропеллера ввиду более высокого КПД и менее сложной конструктивной части.

Переделка автомобильного генератора

Процесс сборки ветряка из автомобильного генератора начинается c выбора самого генератора. Можно использовать любой автомобильный генератор, однако предпочтение отдается наиболее мощным устройствам с грузовых машин, сельскохозяйственной техники. Многие умельцы используют тракторные генераторы АТ700, Г700, Г.964. Мощность генератора этого класса позволяет вырабатывать достаточное количество энергии.

Принимая за основу конструкции ветряка автомобильный генератор, нужно помнить, что он рассчитан на работу при частототах вращения ротора 1200 — 6000 об/м. Домашний ветрогенератор таких оборотов просто не требует, поэтому автогенератор нуждается в некоторой переделке и доработке: требуется установить понижающий редуктор либо произвести перемотку статора. Делается это более тонким проводом с увеличением количества витков в 5-7 раз. Смысл этой процедуры заключается в увеличении генерации энергии при низких оборотах.

Флюгер

Эта деталь является неотъемлемой частью ветрогенератора и обеспечивает вращение лопастей по ходу ветра. Она должна быть собрана из прочного материала. Как вариант — это может быть алюминиевый квадратный профиль. На одном из его концов устанавливают генератор в сборе, на другом — хвостовик. Также его можно изготовить и из оцинкованной жести. Обычно генератор крепят при помощи хомутов, лучше, если они будут выполнены из нержавеющей стали.

Для изготовления хвостовой части можно использовать тот же алюминиевый лист, его достаточно зафиксировать на несущем профиле с помощью уголков.

Заметим, что нужно так же рассчитать местонахождение центра тяжести, через который должен пройти стержень из нержавеющей стали. Эта деталь должна быть выполнена в виде болта, длиной порядка 300 мм и диаметром около 30 мм. В середине стержня должно быть высверлено отверстие, через которое будет пропущен провод.

Делаем ветровое колесо

Для изготовления лопастей винта можно использовать алюминиевую трубу с поперечным сечением в 200 мм и длиной от 0,7 до 1 метра. Ее разрезают вдоль оси на четыре равных куска, из которых изготавливают необходимое количество лопастей. На самом деле, алюминий довольно легко подвергается обработке, поэтому вырезать эти детали не так и сложно. Куда как сложнее подготовить необходимые расчеты и создать шаблон.

Заметим, что для изготовления лопастей можно также использовать:

— листовое железо, в этом случае вырезать придется болгаркой;

— обычную цилиндрическую емкость (бочку), 3 либо 4 лопасти вырезаются в боковой части, однако не отделяются, а отгибаются (такой вариант применяется для ветряков с вертикальной осью).

Либо, в качестве готового винта для бытовой установки вполне может подойти крыльчатое колесо, которое устанавливают в домашних сплит-системах или автомобильный вентилятор системы охлаждения.

Итак, лопасти, которые были получены из трубы, или какого-либо другого материала, необходимо скруглить, обработать на предмет заусенцев и, скрепив между собой, установить на вал генератора. При выполнении этой работы необходимо четко соблюсти баланс, иначе пропеллер может пойти в разнос.

Для создания центра (выполняется, как правило, в форме диска), на котором будут установлены лопасти, можно нарезать круглых алюминиевых пластин и спрессовать друг с другом (к примеру, эпоксидным клеем). После того, как клей схватиться, диск необходимо просверлить по центру и выработать место под шпонку, которая установлена на генераторном валу.

Сборка ветряка

Установка ветрогенератора должна выполняться в безветренную погоду. Сборку домашней ветряной электростанции начинают с соединения генератора и флюгера. Генератор закрепляют к основанию флюгера при помощи хомутов. После этого, флюгер необходимо установить в подшипники, которые обеспечат его вращение. На этом узле должен стоять ограничитель, который не даст вращаться на угол больший, чем 360 градусов.

При выборе места установки необходимо учитывать, что ветрогенератор должен находиться не ближе 20 м к жилым домам. При монтаже конструкции ветряка необходимо проложить силовой кабель. Поднятый на мачте флюгер (высота порядка 5 — 6-ти метров) закрепляют при помощи тросовых растяжек, надежность установки которых надо регулярно проверять. Нижняя часть мачты крепится болтами к металлическому основанию, которое готовится заблаговременно (желательно, чтобы это была забетонированная конструкция, т.к. при сильных ветрах возможны значительные напряжения). В качестве мачты удобно брать обычную металлическую трубу (диаметром 50 мм).

По окончании работ, подготовленные концы кабеля можно подключить к приемнику электроэнергии, как правило, для этого используют аккумуляторы. Но подключение аккумуляторов напрямую приведет к их выходу из строя (при высоких оборотах большая величина зарядного тока), поэтому в схеме подключения ветряка должен быть предусмотрен контроллер напряжения. Также необходим инвертор, преобразующий энергию.

Некоторые особенности проектирования

Заметим, что минимальная скорость ветра, при которой начинает крутиться винт ветрогенератора составляет 2 м/сек, а оптимальная скорость ветра — это 10-12 м/сек. При проектировании и сборке генератора могут быть допущены ошибки, которые могут привести его к разрушению. Одна из самых распространенных ошибок, которую допускают мастера, это пренебрежение таким узлом, как модуль торможения. В стандартном исполнении большинство автомобильных генераторов им не оснащено. В этом случае генератор необходимо «доводить до ума». Этот модуль, своего рода предохранитель, который не дает ротору раскрутиться до больших скоростей. Подшипники, которые не рассчитаны на высокие обороты, могут просто не выдержать.

К такой же недоработке можно отнести и отсутствие ограничителя на флюгере. В случае возникновения сильного ветра генератор может начать вращаться вокруг оси флюгера. В лучшем случае произойдет разрыв проводов, в худшем разрушение всей конструкции.

В качестве заключения отметим, что без определённого опыта сделать эффективный ветрогенератор своими руками довольно сложно, и если позволяет финансовая сторона вопроса – лучше купить надежный серийный агрегат.

energosector.com

Ветрогенератор своими руками в домашних условиях

С каждым годом люди ведут поиски альтернативных источников. Самодельная электростанция из старого автомобильного генератора будет кстати в отдалённых участках, где нет подключения к общей сети. Она сможет свободно заряжать аккумуляторные батареи, а также обеспечит работу нескольких бытовых приборов и освещения. Куда использовать энергию, что будет вырабатываться решаете вы, а также собрать его своими руками или приобрести у производителей, которых на рынке предостаточно. В этой статье мы поможем вам разобраться со схемой сборки ветрогенератора своими руками из тех материалов которые всегда есть у любого хозяина.

Рассмотрим принцип работы ветро-электростанции. Под быстрым ветровым потоком активируется ротор и винты, после в движение приходит основной вал, вращающий редуктор, а потом происходит генерация. На выходе мы получаем электричество. Следовательно, чем выше скорость вращения механизма, тем больше производительности. Соответственно, при расположении конструкций учитывайте местность, рельеф, знать участки территорий, где большая скорость вихря.

Инструкция сборки из автомобильного генератора

Для этого вам потребуется заранее приготовить всё комплектующие. Самым важным элементом является генератор. Лучше всего брать тракторный или автобусный, он способен выработать намного больше энергии. Но если такой возможности нет, то вероятнее стоит обойтись и более слабыми агрегатами. Для сборки аппарата вам понадобится:

• вольтметр

• реле аккумуляторной зарядки

• сталь для изготовления лопастей

• 12 вольтовый аккумулятор

• коробка для проводов

• 4 болта с гайками и шайбами

• хомуты для крепления

Сборка устройства для дома на 220в

Когда все потребное готово переходите к сборке. Каждый из вариантов может иметь дополнительные детали, но они чётко оговариваются непосредственно в руководстве.

Первым делом соберите ветряное колесо — главный элемент конструкции, ведь именно эта деталь будет преображать энергию ветра в механическую. Лучше всего, чтобы у него было 4 лопасти. Запомните, что чем меньше их количество, тем больше механической вибрации и тем сложней будет его сбалансировать. Делают их из листовой стали или железной бочки. Форму они должны носить не такую, как вы видели в старых мельницах, а напоминающие крыльчатый тип. У них аэродинамическое сопротивление намного ниже, а эффективность выше. После того как вы с помощью болгарки, вырежете ветряк с лопастями диаметром 1.2-1.8 метра, его вместе с ротором требуется прикрепить с осью генератора, просверлив отверстия и соединив болтами.

Сборка электрической схемы

Закрепляем провода и подключаем их непосредственно к аккумулятору и преобразователю напряжения. Требуется использовать все, что в школе на уроках физики вас учили мастерить при сборке электрической схемы. Перед началом разработки подумайте, какие кВт вам нужны. Важно отметить, что без последующей переделки и перемотки статора вовсе не пригодны, рабочие обороты составляют 1,2 тыс-6 тыс. об/м, а этого недостаточно для производства энергии. Именно по этой причине требуется избавится от катушки возбуждения. Чтобы поднять уровень напряжения, перемотайте статор тонким проводом. Как правило, в результате мощность будет при 10 м/с 150-300 ватт. После сборки ротор хорошо будет магнитить, будто к нему подключили питание.

Роторные самодельные ветрогенераторы очень надёжны в работе и экономично выгодны, единственным их несовершенством является страх сильных порывов ветра. Принцип работы имеет простой — вихрь через лопасти заставляет механизм крутиться. В процессе этих интенсивных вращений вырабатывается энергия, необходимого вам напряжения. Такая электростанция – это очень удачный способ обеспечить электричеством небольшой дом, конечно, чтобы выкачивать воду из скважины его мощности будет недостаточно, но посмотреть телевизор или включить свет во всех помещениях с его помощью возможно.

Из домашнего вентилятора

Сам вентилятор может быть в нерабочем состоянии, но из него требуется всего несколько деталей — это стойка и сам винт. Для конструкции понадобиться небольшой шаговый двигатель спаянный диодным мостиком для того, чтобы он выдавал постоянное напряжение, бутылочка от шампуня, пластиковая водопроводная трубка длиной примерно 50 см, заглушка для неё и крышка от пластикового ведра.

На станке делают втулку и фиксируют в разъёме от крыльев разобранного вентилятора. В эту втулку будет крепиться генератор. После закрепления, нужно заняться изготовлением корпуса. Срезают с помощью станка или в ручном режиме дно от бутылки шампуня. Во время отрезания, требуется также оставить отверстие на 10, чтобы в него вставить ось, выточенную из алюминиевого прута. Прикрепляют её с помощью болта и гайки к бутылочке. После того как была выполнена припайка всех проводов, в корпусе бутылочки проделывают ещё одно отверстие для вывода этих самых проводов. Протягиваем их и закрепляем в бутылочке сверху на генераторе. По форме они должны совпадать и корпус бутылки должен надёжно скрывать все его части.

Хвостовик для нашего устройства

Чтобы в будущем он улавливал потоки ветра с разных сторон, соберите хвостовик, использовав заранее подготовленную трубку. Хвостовая часть будет крепиться с помощью откручиваемой крышки от шампуня. В ней тоже делают отверстие и, предварительно надев на один конец трубки заглушку, протягивают её и закрепляют к основному корпусу бутылочки. С другой стороны, трубку пропиливают ножовкой и вырезают ножницами из крышки пластикового ведра крыло хвостовика, оно должно иметь круглую форму. Все что вам нужно, это попросту обрезать края ведра, которыми оно прикреплялось к основной ёмкости.

На заднюю панель подставки прикрепляем USB выход и складываем все полученные детали в одну. Крепить радио или подзаряжать телефон можно будет через этот вмонтированный USB порт. Конечно, сильной мощностью он от бытового вентилятора не обладает, но все же освещение одной лампочки может обеспечить.

Ветрогенератор своими руками из шагового двигателя

Устройство из шагового двигателя даже при небольшой скорости вращения вырабатывает около 3 Вт. Напряжение может подниматься выше 12 В, а это позволяет заряжать небольшой аккумулятор. В качестве генератора можно вставить шаговый двигатель от принтера. В таком режиме у шагового двигателя вырабатывается переменный ток, а его без труда преобразовать в постоянный, используя несколько диодных мостов и конденсаторы. Схему вы можете собрать собственноручно. Стабилизатор устанавливают за мостами, в следствии получим постоянное выходное напряжение. Чтобы контролировать зрительно напряжение, можно установить светодиод. С целью уменьшения потери 220 В, для его выпрямления, применяются диоды Шоттки.

Лопасти будут из трубы ПВХ. Заготовку рисуют на трубе, а затем вырезают отрезным диском. Размах винта должен составлять около 50 см, а ширина — 10 см. Нужно выточить втулку с фланцем под размер вала ШД. Она насаживается на вал двигателя и крепится с помощью винтов, непосредственно к фланцам будут крепиться пластиковые “винты”. Также проведите балансировку – от концов крыльев отрезаются кусочки пластика, угол наклона изменить посредством нагрева и изгиба. В само устройство вставляют кусок трубы, к которому его тоже прикрепляют болтами. Что касается электрической платы, то её лучше разместить внизу, а к ней вывести питание. С шагового двигателя выходят до 6 проводов, которые соответствуют двум катушкам. Для них потребуются токосъёмные кольца для передачи электроэнергии от подвижной части. Соединив все детали между собой переходим к тестированию конструкции, которая будет начинать обороты при 1 м/с.

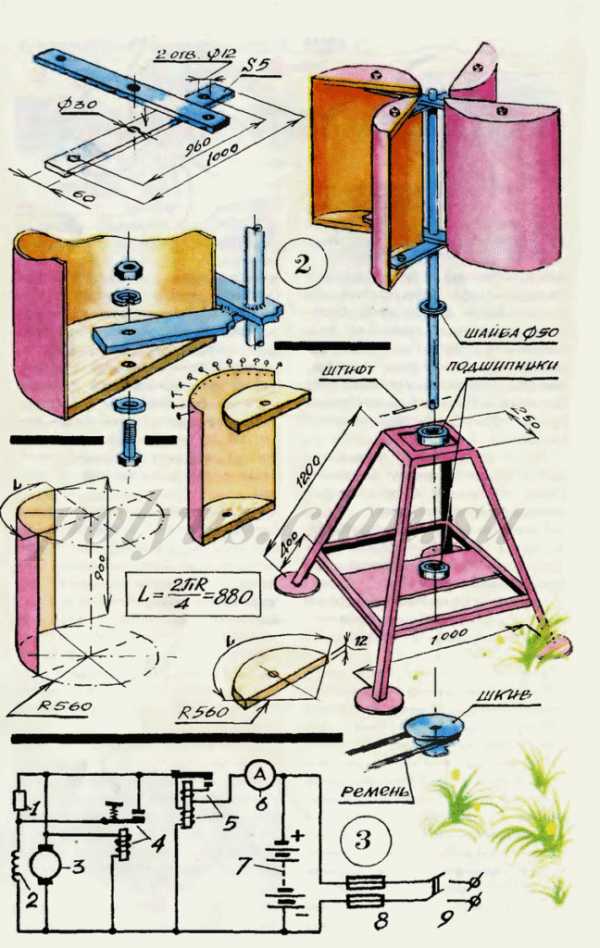

Ветряк из мотор-колесо и магнитов

Не каждый знает, что ветрогенератор из мотор-колеса можно собрать своими руками за короткое время, главное заранее запастись нужными материалами. Для него лучше всего подходит ротор Савониуса, его можно приобрести готовый или же самостоятельно. Он состоит из двух полуцилиндрических лопастей и перекрытия, из которых и получаются оси вращения ротора. Материал для их изделия выбирайте самостоятельно: дерево, стеклоткань или пвх-трубу, что является самым простым и оптимальным вариантом. Изготовляем место соединения деталей, на котором нужно проделать отверстия для крепления в соответствии с количеством лопастей. Потребуется стальной поворотный механизм, чтобы устройство могло выдерживать любую погоду.

Из ферритовых магнитов

Ветрогенератор на магнитах будет сложно освоить малоопытным мастерам, но все же можно попробовать. Итак, должны быть четыре полюса, в каждом будет находиться по два ферритовых магнита. Покрывать их будут накладки из металла толщиной чуть меньше миллиметра для распределения более равномерного потока. Основных катушек должно быть 6 штук, перемотаны толстым проводом и должны находиться через каждый магнит, занимая пространство, соответствующее длине поля. Крепление схем обмотки может быть на ступице от болгарки, в середину которой установлен заранее выточенный болт.

Регулируется поток подачи энергии высотой закрепления статора над ротором, чем он выше, тем меньше залипаний, соответственно мощность понижается. Для ветряка нужно сварить опору-стойку, а на диске статора закрепить 4 больших лопасти, которые вы можете вырезать из старой металлической бочки или крышки от пластикового ведра. При средней скорости вращения выдаёт примерно до 20 ватт.

Конструкция ветряка на неодимовых магнитах

Если вы хотите узнать о создании, нужно сделать основой ступицу автомобиля с дисками тормоза, такой выбор вполне оправдан, ведь она мощная, надёжная и хорошо сбалансированная. После того как вы отчистите ступицу от краски и грязи, переходите к расстановке неодимовых магнитов. Их потребуется по 20 штук на диске, размер должен составлять 25х8 миллиметров.

Магниты нужно размещать, учитывая чередование полюсов, перед склейкой лучше создать бумажный шаблон либо прочертить линии, делящие диск на сектора, чтобы не перепутать полюса. Очень важно, чтобы они, стоящие друг напротив друга, были с разными полюсами, то есть притягивались. Клеят их супер-клеем. Поднимите бордюрчики по краям дисков, и в центре намотайте скотч или залепите пластилином для недопущения растекания. Чтобы изделие работало с максимальной отдачей, катушки статора следует рассчитать правильно. Увеличение количества полюсов приводит к росту частоты тока в катушках, благодаря этому, устройство даже при низкой частоте оборота даёт большую мощность. Намотка катушек осуществляется более толстыми проводами, с целью снижения сопротивления в них.

Когда основная часть готова, изготовляют лопасти, как в предыдущем случае и закрепляют их к мачте, что может быть изготовлена из обыкновенной пластиковой трубы с диаметром— 160 мм. В конце концов наш генератор, работающий на принципе магнитной левитации, с диаметром в полтора метра и шестью крыльями, в 8м/с, способен обеспечить до 300 Вт.

Цена разочарования или дорогой флюгер

Сегодня существует множество вариантов как сделать устройство для преобразования энергии ветра, каждый способ по-своему эффективен. Если вы ознакомлены с методикой изготовления оборудования вырабатывающего энергию, то будет неважно на базе чего его делать, главное, чтобы он отвечал задуманной схеме, и на выходе давал хорошую мощность.

Видео мастер класс “Ветрогенератор своими руками”

ecoteplo.pro

Ветрогенератор своими руками из асинхронного двигателя

Генератор из асинхронного электродвигателя своими руками

Для обеспечения бесперебойного электроснабжения дома используют генераторы переменного тока, приводимые во вращение дизельными или карбюраторными двигателями внутреннего сгорания. Но из курса электротехники известно, что любой электродвигатель обратим: он также способен и вырабатывать электроэнергию. Можно ли сделать генератор из асинхронного двигателя своими руками, если он и двигатель внутреннего сгорания уже имеются? Ведь тогда не потребуется покупка дорогой электростанции, а можно будет обойтись подручными средствами.

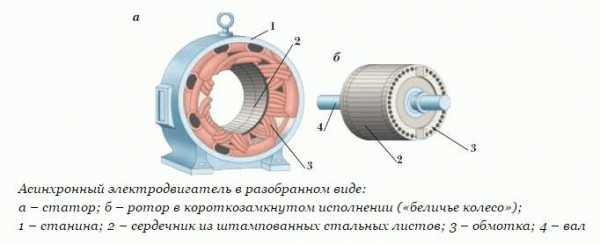

Конструкция асинхронного электродвигателя

Асинхронный электродвигатель включает в себя две основные детали: неподвижный статор и вращающегося внутри него ротор. Ротор вращается на подшипниках, закрепленных в съемных торцевых частях. Ротор и статор содержат электрические обмотки, витки которых уложены в пазы.

Статорная обмотка подключается к сети переменного тока, однофазной или трехфазной. Металлическая часть статора, куда она уложена, называется магнитопроводом. Он выполнен из отдельных тонких пластин с покрытием, изолирующих их друг от друга. Этим исключается появление вихревых токов, делающих работу электродвигателя невозможной из-за возникновения чрезмерных потерь на нагрев магнитопровода.

Выводы от обмоток всех трех фаз располагаются в специальном боксе на корпусе электродвигателя. Его называют барно, в нем выводы обмоток соединяются между собой. В зависимости от питающего напряжения и технических данных мотора выводы объединяются либо в звезду, либо в треугольник.

Обмотка ротора любого асинхронного электродвигателя похожа на «беличью клетку», так ее и называют. Она выполнена в виде ряда токопроводящих алюминиевых стержней, рассредоточенных по наружной поверхности ротора. Концы стержней замкнуты, поэтому такой ротор называют короткозамкнутым.

Обмотка, как и статорная, расположена внутри магнитопровода, также набранного из изолированных металлических пластин.

Принцип действия асинхронного электродвигателя

При подключении питающего напряжения к статору по виткам обмотки протекает ток. Он создает внутри магнитное поле. Поскольку ток переменный, то поле изменяется в соответствии с формой питающего напряжения. Расположение обмоток в пространстве выполнено так, что поле внутри него оказывается вращающимся.

В обмотке ротора вращающееся поле наводит ЭДС. А раз витки обмотки накоротко замкнуты, то в них появляется ток. Он взаимодействует с полем статора, это приводит к появлению вращения вала электродвигателя.

Электродвигатель называют асинхронным, потому что поле статора и ротор вертятся с разными скоростями. Эта разница скоростей называется скольжением (S).

n – частота магнитного поля;

nr – частота вращения ротора.

Чтобы регулировать скорость вала в широких пределах, асинхронные электродвигатели выполняют с фазным ротором. На таком роторе намотаны смещенные в пространстве обмотки, такие же, как и на статоре. Концы от них выведены на кольца, с помощью щеточного аппарата к ним подключаются резисторы. Чем большее сопротивление подключить к фазному ротору, тем меньше будет скорость его вращения.

Асинхронный генератор

А что будет, если ротор асинхронного электродвигателя вращать? Сможет ли он вырабатывать электроэнергию, и как сделать генератор из асинхронного двигателя?

Оказывается, это возможно. Для того, чтобы на обмотке статора появилось напряжение, изначально необходимо создать вращающееся магнитное поле. Оно появляется за счет остаточной намагниченности ротора электрической машины. В дальнейшем, при появлении тока нагрузки, сила магнитного поля ротора достигает требуемой величины и стабилизируется.

Для облегчения процесса появления напряжения на выходе используется батарея конденсаторов, подключаемая к статору асинхронного генератора на момент запуска (конденсаторное возбуждение).

Но остается неизменным параметр, свойственный асинхронному электродвигателю: величина скольжения. Из-за него частота выходного напряжения асинхронного генератора будет меньшей, чем частота вращения вала.

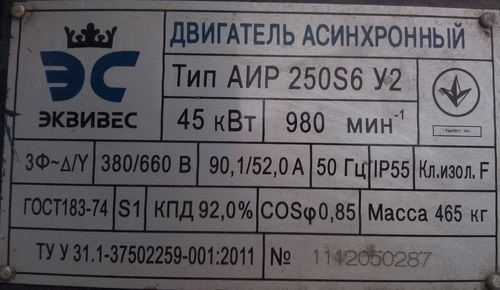

Кстати, вал асинхронного генератора необходимо вращать с такой скоростью, чтобы была достигнута номинальная частота вращения поля статора электродвигателя. Для этого нужно узнать скорость вращения вала из таблички, расположенной на корпусе. Округлив ее значение до ближайшего целого числа, получают скорость вращения для ротора переделываемого в генератор электродвигателя.

Например, для электродвигателя, табличка которого изображена на фото, скорость вращения вала равна 950 оборотов в минуту. Значит, скорость вращения вала должна быть 1000 оборотов в минуту.

Чем асинхронный генератор хуже синхронного?

Насколько хорош будет самодельный генератор из асинхронного двигателя? Чем он будет отличаться от синхронного генератора?

Для ответа на эти вопросы кратко напомним принцип работы синхронного генератора. Через контактные кольца к обмотке ротора подводится постоянный ток, величина которого регулируется. Вращающееся поле ротора создает в обмотке статора ЭДС. Для получения требуемой величины напряжения генерации автоматическая система регулировки возбуждения изменит ток в роторе. Поскольку за напряжением на выходе генератора следит автоматика, то в результате непрерывного процесса регулирования напряжение всегда остается неизменным и не зависит от величины тока нагрузки.

Для запуска и работы синхронных генераторов используются независимые источники питания (аккумуляторные батареи). Поэтому начало его работы не зависит ни от появления тока нагрузки на выходе, ни от достижения требуемой скорости вращения. От скорости вращения зависит только частота выходного напряжения.

Но даже при получении тока возбуждения от генераторного напряжения все сказанное выше остается справедливым.

Синхронный генератор имеет еще одну особенность: он способен генерировать не только активную, но и реактивную мощность. Это очень важно при питании потребляющих ее электродвигателей, трансформаторов и прочих агрегатов. Недостаток реактивной мощности в сети приводит к росту потерь на нагрев проводников, обмоток электрических машин, снижении величины напряжения у потребителей относительно генерируемой величины.

Для возбуждения же асинхронного генератора используется остаточная намагниченность его ротора, что само по себе является величиной случайной. Регулирование параметров, влияющих на величину его выходного напряжения, в процессе работы не представляется возможным.

К тому же асинхронный генератор не вырабатывает, а потребляет реактивную мощность. Она необходима ему для создания тока возбуждения в роторе. Вспомним про конденсаторное возбуждение: за счет подключения батареи конденсаторов при запуске создается реактивная мощность, требуемая генератору для начала работы.

В результате напряжение на выходе асинхронного генератора не стабильно и изменяется в зависимости от характера нагрузки. При подключении к нему большого числа потребителей реактивной мощности обмотка статора может перегреваться, что скажется на сроке службы ее изоляции.

Поэтому применение асинхронного генератора ограничено. Он может работать в условиях, близким к «парниковым»: никаких перегрузок, пусковых токов нагрузки, мощных потребителей реактива. И при этом электроприемники, подключенные к нему, не должны быть критичными к изменению величины и частоты напряжения питания.

Идеальным местом для применения асинхронного генератора являются системы альтернативной энергетики, работающие от энергии воды или ветра. В этих устройствах генератор не снабжает потребителя напрямую, а заряжает аккумуляторную батарею. От нее уже, через преобразователь постоянного тока в переменный, питается нагрузка.

Поэтому, если нужно собрать ветряк или небольшую гидроэлектростанцию, лучшим выходом из положения является именно асинхронный генератор. Здесь работает его главное и единственное достоинство – простота конструкции. Отсутствие колец на роторе и щеточного аппарата приводит к тому, что в процессе эксплуатации его не нужно постоянно обслуживать: чистить кольца, менять щетки, удалять графитовую пыль от них. Ведь, чтобы сделать ветрогенератор из асинхронного двигателя своими руками, вал генератора напрямую нужно соединить с лопастями ветряка. Значит – конструкция будет находиться на большой высоте. Снимать ее оттуда хлопотно.

Генератор на магнитах

А почему магнитное поле нужно обязательно создавать с помощью электрического тока? Ведь есть же мощные его источники – неодимовые магниты.

Для переделки асинхронного двигателя в генератор потребуются цилиндрические неодимовые магниты, которые будут установлены на место штатных проводников обмотки ротора. Сначала нужно подсчитать необходимое количество магнитов. Для этого извлекают ротор из переделываемого в генератор двигателя. На нем четко видны места, в которых уложена обмотка «беличьего колеса». Размеры (диаметр) магнитов выбирается таким, чтобы при установке строго по центру проводников короткозамкнутой обмотки они не соприкасались с магнитами следующего ряда. Между рядами должен остаться зазор не менее, чем диаметр применяемого магнита.

Определившись с диаметром, вычисляют, сколько магнитов поместится по длине проводника обмотки от одного края ротора до другого. Между ними при этом оставляют зазор не менее одного – двух миллиметров. Умножая количество магнитов в ряду, на число рядов (проводников обмотки ротора), получают требуемое их количество. Высоту магнитов не стоит выбирать очень большой.

Для установки магнитов на ротор асинхронного электродвигателя его потребуется доработать: снять на токарном станке слой металла на глубину, соответствующую высоте магнита. При этом ротор обязательно нужно тщательно отцентровать в станке, чтобы не сбить его балансировку. Иначе у него появится смещение центра масс, которое приведет к биению в работе.

Затем приступают к установке магнитов на поверхность ротора. Для фиксации используют клей. У любого магнита есть два полюса, условно называемые северным и южным. В пределах одного ряда полюса, расположенные в сторону от ротора, должны быть одинаковыми. Чтобы не ошибиться в установке, магниты сначала сцепляют между собой в гирлянду. Они сцепятся строго определенным образом, так как притягиваются они друг к другу только разноименными полюсами. Теперь остается только отметить одноименные полюса маркером.

В каждом последующем ряду полюс, находящийся снаружи, изменяется. То есть, если вы выложили ряд магнитов с отмеченным маркером полюсом, расположенным наружу от ротора, то следующий выкладывается магнитами, развернутыми наоборот. И так далее.

После приклеивания магнитов их нужно зафиксировать эпоксидной смолой, Для этого вокруг получившийся конструкции из картона или плотной бумаги делают шаблон, в который зальется смола. Бумагу оборачивают вокруг ротора, обматывают скотчем или изолентой. Одну из торцевых частей замазывают пластилином или также заклеивают. Затем устанавливают ротор вертикально и заливают в полость между бумагой и металлом эпоксидную смолу. После ее отвердевания приспособления удаляют.

Теперь снова зажимаем ротор в токарный станок, центруем, и шлифуем поверхность, залитую эпоксидкой. Это необходимо не из эстетических соображений, а для минимизации влияния возможной разбалансировки, образовавшейся из-за дополнительных деталей, установленных на ротор.

Шлифовку производят сначала крупнозернистой наждачной бумагой. Ее крепят на деревянном бруске, который затем равномерно перемещают по вращающейся поверхности. Затем можно применить наждачную бумагу с более мелким зерном.

Теперь готовый ротор можно вставить обратно в статор и испытать получившуюся конструкцию. Она может быть с успехом использована теми, кто хочет сделать, например, ветрогенератор из асинхронного двигателя. Есть только один недостаток: стоимость неодимовых магнитов очень велика. Поэтому, прежде чем начать переделывать ротор и тратить деньги на запчасти, следует подсчитать, какой вариант экономически более выгоден: сделать генератор из асинхронного двигателя или приобрести готовый.

Генератор из асинхронного двигателя своими руками в домашних условиях

Как сделать генератор из асинхронного двигателя своими руками для использования совместно с двигателем внутреннего сгорания или в составе ветровой электростанции. Достоинства и недостатки асинхронных генераторов по сравнению с синхронными, конструкция их и принципы действия.

Источник: voltland.ru

Ветрогенератор своими руками из асинхронного двигателя

Ветрогенератор своими руками ( генератор на постоянных магнитах из асинхронного электродвигателя )

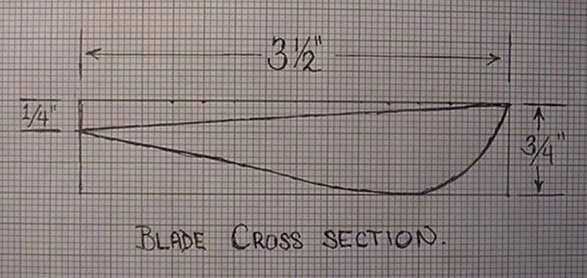

Я сделал свой пропеллер своими руками из еловых досок размером 1″х4″. Я постарался найти три доски без сучков, имеющие хорошие вертикальные волокна и имеющие примерно одинаковую плотность (это определялось по весу).

Конечно, можно использовать и другие породы дерева, просто у меня нашлась под рукой только ель. Размер досок был подобран так, чтобы пропеллер был достаточно легким, чтобы быстро стартовать и не сильно нагружать опоры. На то, чтобы вырезать лопасти, ушло около 2 часов. Безусловно, если бы я потратил больше времени, пропеллер вышел бы лучше, размеры в основном определялись интуитивно (мой чертеж показан на Рисунке 1).

Однако если вы хотите сделать все по правилам, в сети множество информации по аэродинамике, вырезанию по дереву и даже по изготовлению пропеллеров.

Рисунок 1. Поперечный срез лопасти.

После проверки лопастей на одинаковый размер я соединял их болтами по двое и проверял, хорошо ли сбалансирована получающаяся конструкция. Когда все три лопасти стали одинаковыми, я покрасил их и присоединил к ступице, в качестве которой использовал старую 8-дюймовую шестерню. После этого я смог насадить всю эту конструкцию на ось и попробовать покрутить, определив степень сбалансированности и подпилив слишком тяжелые части (конечно, потом их пришлось снова покрасить). В сумме процесс построения и балансировки пропеллера занял около 4 часов.

Следует заметить, что три лопасти после балансировки оказались разной толщины, в некоторых местах они отличались на 1/8 дюйма. Чтобы этого избежать, рекомендуется выбирать дерево лучших пород и уделять первоначальному выпиливанию больше внимания. Для выпиливания я пользовался в основном электрорубанком. Стоит также обратить внимание на то, что лопасти не закручены, то есть их угол наклона относительно оси всегда постоянный. Для пропеллера такого небольшого размера это вполне нормально.

Магниты имеют прямоугольную форму и изогнуты так, чтобы подходить к якорям большинства двигателей мощностью от 0.5 л.с. и выше. Насечки имеют такую глубину, чтобы край вставленного в них магнита находился на одном уровне с поверхностью якоря. Магниты приклеиваются эпоксидным клеем. Располагаются они парами по два магнита с одинаковой полярностью.

Подключенный генератор выдает 12 В примерно на 160 об/мин. При другом способе подключения генератор мог достичь максимальной нагрузки при 80 об/мин, однако это могло значительно ограничить силу тока. Конечно, результирующий ток переменный, а для зарядки аккумулятора нам необходим постоянный, поэтому я использовал 40-амперный ТС.

Во время сборки мачту поддерживала небольшая сосновая тренога. Еще одна тренога большего размера была использована для подъема.

Башня поддерживалась четырьмя проволочными растяжками диаметром 1/8″ из авиационного кабеля с талрепами для регулировки.

Ходовая часть и хвост ветряка

Ветряк действительно было очень легко сделать. Я начал с кусков стали толщиной 3/8″, к которым можно было прикрутить генератор. Для этого я сварил трубу, которая подходила по размеру к трубе на конце мачты, — на ней ветряк будет вращаться. В этой машине нет токосъемников, я просто использовал достаточное количество кабеля, чтобы она могла сделать несколько оборотов прежде чем остановиться. Линия электропередачи генератора чуть длиннее, чем кабель, чтобы ветряк мог остановиться, не вырвав шнур питания. Хвост закреплен железным треугольником в 4 ярдах от центра вращения. Два 0.5″ стальных бруска служат для лучшего закрепления хвоста. Я слегка сдвинул хвост и генератор относительно оси, это было сделано исключительно интуитивно в надежде, что порывы ветра не закрутят его слишком быстро.

Мой самодельный ветрогенератор хорошо запускается только на высоких скоростях ветра. Эту проблему можно устранить, сделав пропеллер большего размера, шире лопасти или даже больше лопастей. Зато после запуска генератора, лопасти достаточно хорошо закрутились даже на очень низкой скорости. Ветер в нашей местности порывистый, направление часто меняется, так что мне сложно связать полученное электричество со скоростью ветра. Лучший результат, который мне удалось замерить – 25 А при высокой скорости ветра, хотя обычно на моих 12-вольтовых батареях можно получить 5-15 А при низкой скорости.

Возможно, имеет смысл построить регулятор с согласующим ТС или линейный усилитель потока, который лучше справится с потреблением на генератор и обеспечит значительно большую силу тока.

Проверка в действии

Через 8 недель безупречной работы мой самодельный ветряк сломался. По радио передали штормовое предупреждение.

Я убедился, что кабель по-прежнему целый, и постарался сделать так, чтобы он оставался целым и дальше. Через некоторое время я услышал странный звук. Ветряк все еще крутился и даже выдавал 20 А, но было очевидно, что что-то случилось. Оказалось, что одна из лопастей отвалилась.

Я нашел обломки лопасти, похоже, она изначально была надтреснутая. Учитывая, что остальные две лопасти остались целыми, конструкция сама по себе была хорошей. Этот факт подтвердился тем, что ветряк проработал с двумя лопастями довольно долгое время при очень сильном порывистом ветре.

Вместо того чтобы чинить этот пропеллер, я сделал новый пропеллер своими руками. Он был больше, для него использовалось более прочное дерево, кроме того, я слегка закрутил лопасти. Высота мачты осталась прежней. Новый самодельный пропеллер стартовал гораздо легче и работал гораздо тише.

Помимо прочего эта поломка доказала, что выбрал правильную конструкцию башни. Она легко опускается и поднимается при необходимости. Спуск старого пропеллера, изготовление нового и монтирование его на мачте заняло всего 4 часа. В результате при нормальной скорости ветра такой самодельный ветряк производит от 100 до 200 Вт.

Ветрогенератор своими руками ( генератор на постоянных магнитах из асинхронного электродвигателя )

Ветрогенератор своими руками ( генератор на постоянных магнитах из асинхронного электродвигателя ) Пропеллер Пропеллер для этого ветряка будет трехлопастным.

Источник: strast-online.ru

avtonomny-dom.ru